LAPORAN KERJA PRAKTEK

Diajukan untuk memenuhi sebagian dari syarat-syarat guna memperoleh gelar Sarjana Teknologi Pangan

Oleh:

CHRISTIAN AZEL NUGROHO 14.I1.0005

PROGRAM STUDI TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN UNIVERSITAS KATOLIK SOEGIJAPRANATA

SEMARANG

Puji syukur kehadirat Tuhan Yang Maha Esa, atas berkat anugerah-Nya sehingga laporan kerja praktek dengan judul “ANALISIS SISTEM PENGEMASAN SINGLE LINE BERDASAR DARI EFISIENSI PADA PT.MARIMAS PUTERA KENCANA” dapat diselesaikan tepat waktu. Selesainya laporan kerja praktek ini juga tak lepas dari dukungan, doa dan bimbingan banyak pihak yang diberikan kepada penulis. Penulis mengucapkan rasa terima kasih kepada:

1. Ibu Dr. Victoria Kristina Ananingsih, ST., MSc., selaku Dekan Fakultas Teknologi Pertanian yang telah memberikan izin kepada penulis untuk melakukan kerja praktek.

2. Ibu Katharina Ardanareswari, STP, MSc , selaku dosen pembimbing kerja praktek yang telah membantu dan memberikan pengarahan kepada penulis dalam menyelesaikan kerja praktek ini.

3. Bapak Harjanto Kusuma Halim, MSc., selaku pimpinan PT Marimas Putera Kencana Semarang yang telah mengijinkan penulis melaksanakan kerja praktek di perusahaan beliau.

4. Bapak Antonius Binawan, ST selaku Manager produksi Unit 2 PT. Marimas Putera Kencana Semarang, sekaligus pembimbing lapangan yang telah membantu dan membimbing penulis dalam melaksanakan kerja praktek.

5. Seluruh staf dan karyawan PT. Marimas Putera Kencana Semarang yang telah memberikan informasi-informasi yang dibutuhkan oleh penulis.

6. Orang tua, kakak dan keluarga yang selalu mendukung dan telah banyak membantu penulis dalam menyelesaikan kerja praktek.

7. Teman dan rekan satu kelompok kerja praktek yang telah memberikan bantuan dan dukungan selama penulis melaksanakan kerja praktek.

8. Teman-teman yang telah memberikan dukungan dan bantuan kepada penulis dalam menyelesaikan kerja praktek.

Semarang, ...

Penulis

HALAMAN PENGESAHAN ... Error! Bookmark not defined.

KATA PENGANTAR ... ii

DAFTAR ISI ... v

DAFTAR GAMBAR ... vi

DAFTAR TABEL ... vii

1. PENDAHULUAN ... 1

1.1. Latar Belakang ... 1

1.2. Tujuan dan Manfaat ... 2

1.3. Waktu dan Tempat Pelaksanaan ... 3

1.4. Metode Kerja Praktek ... 3

2. KEADAAN UMUM PERUSAHAAN ... 4

2.1 Sejarah Singkat dan Lokasi Perusahaan ... 4

2.2 Visi dan Misi Perusahaan ... 5

2.3 Struktur Organisasi ... 5

2.4 Laboratorium di PT Marimas Putera Kencana ... 6

2.5 Ketenagakerjaan Perusahaan ... 7

2.6 Peraturan dan Tata Tertib Perusahaan ... 8

2.7 Pemasaran ... 8

3. SPESIFIKASI PRODUK ... 9

3.1 Jenis Produk ... 9

4. BAHAN BAKU DAN BAHAN TAMBAHAN MAKANAN ... 11

4.1 Bahan Baku ... 11

4.1.1 Gula 11 4.2 Bahan Tambahan Makanan ... 12

4.2.1 Asam Sitrat ... 12

4.2.2 Flavor / Perisa ... 12

4.2.3 Pemanis Buatan ... 13

4.2.4 Pewarna ... 14

5. PROSES PRODUKSI MINUMAN SERBUK ... 15

5.1 Alur Produksi ... 15

5.1.2 Penimbangan Premix ... 15

5.1.4 Penimbangan Powder ... 16

5.2 Kemasan ... 17

6. PEMBAHASAN ... 19

6.1 MESIN PENGEMAS ... 19

6.2 Permasalahan dan Penanganan ... 26

7. SANITASI MESIN DAN PERALATAN ... 31

7.1. Sanitasi Mesin dan Peralatan ... 34

7.2. Pencucian Mesin dan Peralatan ... 36

8. KESIMPULAN ... 40

8.1. Saran ... 40

9. DAFTAR PUSTAKA ... 41

DAFTAR GAMBAR

Gambar 1. Struktur organisasi PT. Marimas Putera Kencana ... 6

Gambar 2. Kemasan produk marimas dengan 24 varian rasa buah segar. ... 10

Gambar 3. Kemasan produk Fruitz-C dengan 5 varian rasa... 11

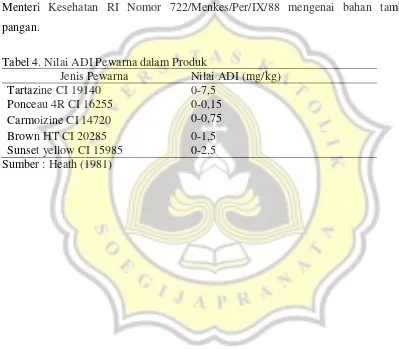

Gambar 4. Diagram alir proses produksi minuman serbuk marimas ... 18

Gambar 5. Hasil Produk Reject dengan Sistem Pengemasan Single Line ... 27

vii

Tabel 1. Varian Rasa Marimas ... 10

Tabel 2. Standar Mutu Gula Kristal Rafinasi ... 11

Tabel 3. Spesifikasi Pemanis Buatan Aspartam dan Siklamat ... 13

Tabel 4. Nilai ADI Pewarna dalam Produk ... 14

Tabel 5. Perbedaan Single Line dan Multi Line. ... 20

Tabel 6. Efisiensi Mesin Singgle Line. ... 24

1 1. PENDAHULUAN

1.1. Latar Belakang

Dalam suatu sistem produksi makanan atau minuman, penerapan mesin dan peralatan yang tepat merupakan suatu hal yang mendasar dan sangat penting. Penerapan mesin dan peralatan berkaitan dengan lancarnya proses produksi dari suatu produk makanan atau minuman. Salah satu aspek penting yang perlu diperhatikan dalam penerapan mesin dan peralatan untuk menjaga kualitas produk dalam suatu industri pangan dimulai dari tahap awal produksi yaitu penanganan bahan baku dan proses pencampuran bahan yang dilakukan dengan baik. Penerapan mesin dan peralatan dalam proses pencampuran bahan memerlukan pengamatan dan komitmen dari seluruh pelaku produksi. Dengan demikian kualitas olahan produk dapat tetap terjaga dan akan berpengaruh pada nama baik perusahaan.

Proses produksi makanan atau minuman oleh suatu industri pangan perlu didukung dengan penerapan sanitasi perusahaan tersebut. Penerapan sanitasi pada proses produksi sangat erat kaitannya dengan mutu dan keamanan pangan yang diproduksi. Hal ini dikarenakan sanitasi berperan serta dalam mencegah maupun mendukung berbagai kerusakan pangan. Kerusakan minuman serbuk dapat terjadi akibat adanya kontaminasi dari mesin dan peralatan ke produk. Kontaminasi yang dapat terjadi antara lain kontaminasi mikrobiologis, kimiawi, maupun fisik. Sanitasi lebih dari pada sekedar kebersihan. Peralatan yang telah dibersihkan terlihat bebas dari kotoran, akan tetapi masih dapat terkontaminasi oleh mikroorganisme atau bahan kimia yang dapat menyebabkan kerusakan pangan. PT Marimas Putera Kencana sendiri termasuk sebagai salah satu penghasil minuman serbuk dengan rasa buah tropis dengan varian terbanyak di Indonesia yang mencapai 28 varian rasa.

fungsional yang tinggi karena tinggi dalam kandungan serat. Dengan adanya berbagai varian produk yang terus dikembangkan, hal ini kemudian mendasari penulis untuk memilih PT Marimas Putera Kencana sebagai tempat pelaksanaan kerja praktek. Penulis tertarik untuk mengetahui rangkaian proses produksi dari berbagai jenis produk yang dihasilkan yang dimulai dari bahan baku hingga produk jadi berikut dengan berbagai proses tambahan seperti pengolahan limbah. Penulis juga tertarik untuk mengetahui lebih jauh mengenai produk minuman serbuk yang merupakan produk andalan dari PT Marimas Putera Kencana.

Dari berbagai rangkaian proses produksi, penulis secara spesifik mempelajari mengenai proses pengemasan. Proses pengemasan di PT Marimas Putera Kencana secara keseluruhan di Unit Produksi 2.

1.2. Tujuan dan Manfaat 1.2.1. Tujuan

Tujuan dari dilaksanakannya kerja praktek di PT Marimas Putera Kencana antara lain untuk mengaplikasikan berbagai macam teori yang telah diperoleh semasa perkuliahan di semua proses produksi khususnya di dalam proses pengemasan. Selain itu penulis juga ingin mengetahui dan memahami persoalan yang ada di dalam tempat kerja beserta cara penyelesaiannya. Kerja praktek yang dilakukan oleh penulis lebih difokuskan pada bidang pengemasan primer pada mesin single line untuk mengamati proses pengemasan primer serta mengetahui penyebab dan tingkat reject kemasan primer pada mesin single line.

1.2.2. Manfaat

Manfaat yang diperoleh selama melakukan kerja praktek di PT. Marimas Putera antara lain adalah penulis dapat mengetahui proses pembuatan minuman serbuk dengan berbagai varian rasa. Penulis juga mengetahui keseluruhan proses produksi minuman serbuk. Dan mengetahui keseluruhan proses pengemasan primer terutama pada mesin single line serta mengetahui tingkat reject kemasan primer pada mesin single line.

3

1.3. Waktu dan Tempat Pelaksanaan

Kerja praktek di PT. Marimas Putera Kencana dilaksanakan selama 24 hari kerja, sejak tanggal 3 Januari 2017 hingga 3 Februari 2017. PT. Marimas Putera Kencana terletak di Jl. Candi I Blok D-21 No. 11-12 Purwoyoso, Ngaliyan-Semarang.

1.4. Metode Kerja Praktek

4 2. KEADAAN UMUM PERUSAHAAN

2.1 Sejarah Singkat dan Lokasi Perusahaan

PT Marimas Putera Kencana merupakan salah satu perusahaan yang memproduksi minuman serbuk. Hingga saat ini, perusahaan tersebut telah memproduksi berbagai varian rasa minuman serbuk. Salah satu minuman serbuk yang menjadi produk andalannya adalah Marimas, selain itu juga diproduksi produk minuman serbuk lain seperti Mari Teh, Es Puter, Teh Arum dan Pop Up. Saat ini juga telah diproduksi Fruitz-C yang merupakan produk dengan pangsa pasar menengah ke atas.

PT Marimas Putera Kencana merupakan perusahaan perseroan terbatas. Perusahaan ini bermula dari sebuah home industry yang didirikan oleh Harjanto Kusuma Halim, MSc dan dikelola dengan sistem manajemen keluarga. Home industry yang memproduksi minuman serbuk ini mulai mendapatkan izin usaha pada 16 Agustus 1995. Marimas adalah produk minuman serbuk pertama yang diproduksi oleh perusahaan ini dengan rasa buah tropis khas Indonesia (19 Oktober 1995). Awalnya hanya ada satu rasa, yaitu jeruk segar, tetapi kini telah diproduksi 24 rasa Marimas. Produk yang diproduksi telah terdaftar di BPOM, dan telah mendapatkan sertifikasi halal serta ISO 9001:2000 (Penerapan Sistem Manajemen Mutu).

PT Marimas Putera Kencana terletak di Kawasan Industri Candi, Jalan Gatot Subroto, Semarang. Pada mulanya PT Marimas Putera Kencana ini terletak di Jalan Senjoyo kemudian mengalami perkembangan. Saat ini, PT Marimas Putera Kencana memiliki beberapa lokasi perusahaan, yaitu :

Kantor pusat yang terletak di Jalan Gatot Subroto blok D/21. Unit Produksi 1(UP 1) terletak di Jalan Gatot Subroto blok 1/11-12 Unit Produksi 2 (UP2) terletak di Jalan Gatot Subroto blok I/1-2 . Unit Pengolahan berada di Jalan Gatot Subroto blok 1.

5

2.2 Visi dan Misi Perusahaan

Visi utama PT Marimas Putera Kencana adalah untuk menjadi produsen minuman serbuk nomor satu di pangsa pasarnya. Kebijakan mutu yang diterapkan oleh PT Marimas Putera Kencana setelah memperoleh sertifikasi ISO 9001:2000 yaitu untuk senantiasa memenuhi harapan pelanggan secara terus menerus dengan melaksanakan sistem mutu yang terdokumentasi melalui:

1. Pernyataan setiap individu karyawan secara terpadu 2. Penanaman sikap mental yang proaktif

3. Tindakan perbaikan yang berkesinambungan

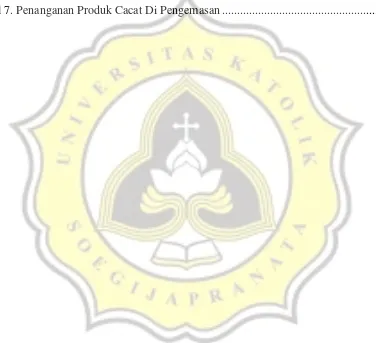

2.3 Struktur Organisasi

Gambar 1. Struktur Organisasi PT. Marimas Putera Kencana (Sumber: PT. Marimas Putera Kencana)

Keterangan :

DEP. PEM : Departemen Pemasaran

DEP. R&D : Departemen Research and Development DEP. PER : Departemen Personalia

DEP. PPIC : Departemen Product Planning and Invetory Control DEP. QC : Departemen Quality Control

DEP. KEU : Departemen Keuangan DEP. PNG : Departemen Pengolahan DEP. PGS : Departemen Pengemasan

DEP. TEK : Departemen Teknik dan Engineering DEP. UMUM : Departemen Umum

DEP. PBL : Departemen Pembelian

2.4 Laboratorium di PT Marimas Putera Kencana

PT. Marimas Putera Kencana mempunyai 3 laboratorium, yaitu:

7

2. Laboratorium bahan setengah jadi, merupakan laboratorium pengujian bahan setengah jadi yang akan dimasukkan ke mesin pengemas. Pengambilan sampel dari moving hopper dilakukan oleh petugas filler tiap ruang filling.

3. Laboratorium bahan jadi, merupakan laboratorium pengujian mutu produk jadi. Salah satu pengujian yang dilakukan yaitu pengujian umur simpan produk.

2.5 Ketenagakerjaan Perusahaan

Karyawan yang bekerja di UP 2 dibagi menjadi 3 golongan berdasarkan keterikatannya dengan perusahaan, yaitu:

1. Karyawan tetap yang bekerja secara permanen di perusahaan ini dan menerima gaji setiap bulan.

2. Karyawan kontrak yaitu karyawan yang bekerja secara kontrak selama periode waktu tertentu (3 bulan). Periode waktu kerja karyawan ini dapat diperpanjang apabila karyawan memiliki kualitas kerja yang baik. Karyawan kontrak menerima gaji setiap bulan.

3. Karyawan borong adalah karyawan yang dibutuhkan apabila perusahaan membutuhkan karyawan tambahan ketika terjadi peningkatan produksi dan akan diberhentikan apabila perusahaan tidak membutuhkan karyawan tambahan. Dalam arti lain, karyawan ini adalah karyawan yang tidak memiliki keterikatan kontrak dengan perusahaan dan menerima gaji setiap minggu.

Karyawan yang bekerja di UP 2 memiliki tugas masing-masing. Pembagian tugas karyawan dapat dilihat pada Lampiran 2. Waktu kerja di PT Marimas Putera Kencana saat ini terbagi dalam 3 shift, dimana setiap shift memiliki waktu kerja selama 8 jam kerja. Pada hari senin- kamis, waktu kerjanya adalah sebagai berikut:

o Shift pagi, pukul 07.00 – 15.00 WIB o Shift siang, pukul 15.00 – 23.00 WIB o Shift malam, pukul 23.00 – 07.00 WIB

akan ditambahkan (over time) apabila permintaan pasar meningkat atau produk belum memenuhi target. Over time dapat dilakukan pada hari jumat.

Setiap shift memiliki jam istirahat selama 60 menit bagi karyawan dan staf. Waktu istirahat ini termasuk waktu makan dan istirahat. Waktu istirahat tiap shift dilakukan dalam dua gelombang. Hal ini dikarenakan setiap karyawan tidak beristirahat di waktu yang sama supaya proses produksi pengemasan produk tetap terkontrol setiap waktu.

2.6 Peraturan dan Tata Tertib Perusahaan

Perlengkapan yang dilakukan oleh karyawan selama bekerja yaitu seragam kerja yang berupa kaos dan celana. Seragam yang dikenakan oleh setiap karyawan dibedakan berdasarkan golongan karyawan dalam perusahaan tersebut. Karyawan tetap mengenakan seragam berwarna kuning, karyawan kontrak mengenakan seragam berwarna orange, karyawan magang mengenakan seragam berupa kaos putih polos, dan karyawan borong mengenakan seragam dari perusahaan penyedia jasa asal mereka.

2.7 Pemasaran

Proses untuk memperoleh sertifikasi ISO 9001:2000, TOP Brand award, dan sertifikasi halal merupakan upaya serius PT. Marimas Putera Kencana untuk dapat diterima oleh pasar dunia. Segmen pasar Marimas adalah kelas menengah ke bawah dan anak-anak. Pemasaran dilakukan dengan promosi melalui berbagai media seperti TV, radio, billboard, spanduk, free sampling, free drink, trade promo, consumer promo, sales

promotion girl, dan sponsorship. Selain itu ada kegiatan gathering asosiasi pedagang Marimas, tukar bungkus kosong dengan barang hadiah, komunitas pengrajin sachet agar menjadi lebih bernilai dengan dibuat kerajinan tas dll., kegiatan CSR (Coorporate Social Responsibility) berupa penanaman pohon bakau, dan peningkatan produk

9 3. SPESIFIKASI PRODUK

3.1 Jenis Produk

Unit produksi 2 PT Marimas Putera Kencana hanya memproduksi satu jenis produk yaitu produk minuman serbuk. Minuman serbuk yang diproduksi di Unit 2 PT Marimas yaitu Marimas dan C. Terdapat 24 varian rasa Marimas dan 5 varian rasa Fruitz-C yang diproduksi di Unit produksi 2. Fruitz-Fruitz-C merupakan produk minuman serbuk yang baru diproduksi oleh PT Marimas Putera Kencana di Unit produksi 2.

3.1.1 Marimas

Gambar 2. Kemasan produk marimas dengan 24 varian rasa buah segar. (Sumber: www.marimas.com)

Pada tiap sachet Marimas, tercantum beberapa informasi sebagai berikut : Nama produk

Jenis rasa Berat bersih

Keterangan BPOM Nama produsen Cara penyajian Komposisi

Produk Marimas yang dihasilkan oleh PT Marimas Putra Kencana sampai dengan sekarang berjumlah 24 pilihan rasa yang dapat dilihat pada Tabel 1.

Tabel 1. Varian Rasa Marimas

Kode Rasa Rasa

MR 01 Jeruk segar/orange

MR 02 Lemon/lemon

MR 03 Gula asam/tamarine

MR 04 Sirsak/soursop

MR 05 Stroberi/strawberry

MR 06 Jeruk manis/sweet orange

MR 07 Buah melon/melon

MR 08 Cocopandan

11

Kode Rasa Rasa

MR 10 MR 11

Mangga/mango Apel/apple

MR 12 Jambu biji/guava

MR 13 Anggur/grape

MR 14 Es kelapa muda

MR 15 Buah leci/lychee

MR 16 Blueberry

MR 17 Jeruk Pontianak

MR 18 Mangga gincu

MR 19 Jeruk nipis/ lime

MR 20 Blackberry

MR 21 Buah naga/ dragon fruit

MR 22 Cincau

MR 23 Semangka/ watermelon

MR 24 Kiwi

Sumber : PT Marimas Putera Kencana

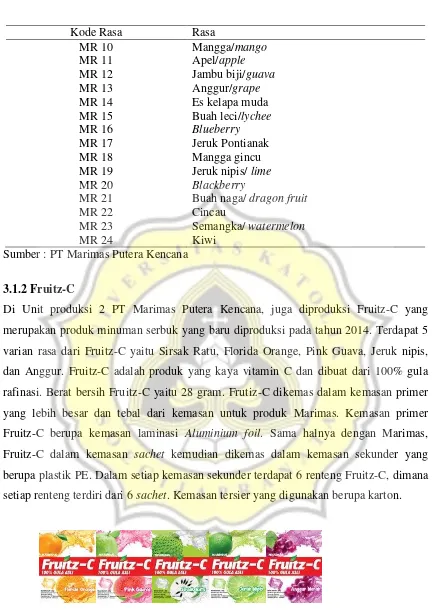

3.1.2Fruitz-C

Di Unit produksi 2 PT Marimas Putera Kencana, juga diproduksi Fruitz-C yang merupakan produk minuman serbuk yang baru diproduksi pada tahun 2014. Terdapat 5 varian rasa dari Fruitz-C yaitu Sirsak Ratu, Florida Orange, Pink Guava, Jeruk nipis, dan Anggur. Fruitz-C adalah produk yang kaya vitamin C dan dibuat dari 100% gula rafinasi. Berat bersih Fruitz-C yaitu 28 gram. Frutiz-C dikemas dalam kemasan primer yang lebih besar dan tebal dari kemasan untuk produk Marimas. Kemasan primer Fruitz-C berupa kemasan laminasi Aluminium foil. Sama halnya dengan Marimas, Fruitz-C dalam kemasan sachet kemudian dikemas dalam kemasan sekunder yang berupa plastik PE. Dalam setiap kemasan sekunder terdapat 6 renteng Fruitz-C, dimana setiap renteng terdiri dari 6 sachet. Kemasan tersier yang digunakan berupa karton.

Gambar 3. Kemasan produk Fruitz-C dengan 5 varian rasa

11

4. BAHAN BAKU DAN BAHAN TAMBAHAN MAKANAN

4.1 Bahan Baku

Dalam memproduksi minuman serbuk Marimas dan Fruitz-C, PT Marimas Putera Kencana membutuhkan bahan baku yang diperoleh dari berbagai supplier yang berbeda. Bahan baku yang dibutuhkan dalam memproduksi Maperimas dan Fruitz-C berupa serbuk. Mutu bahan baku diuji terlebih dahulu oleh QC bahan baku. Apabila bahan baku yang telah diuji dinyatakan ditolak, maka bahan baku tersebut akan diletakan di atas pallet berwarna merah. Berikut adalah bahan baku yang digunakan dalam pembuatan minuman serbuk instant PT. Marimas Putera Kencana.

4.1.1 Gula

Minuman serbuk yang diproduksi oleh PT. Marimas Putera Kencana menggunakan bahan baku utama yaitu gula dengan jenis gula rafinasi. Gula rafinasi adalah gula dengan kualitas kemurnian yang tinggi, karena diproses secara bersih dan sempurna menuju tingkat kemurnian yang tinggi dengan kandungan sukrosa mendekati 100%. PT. Marimas Putera Kencana menggunakan gula rafinasi karena kristal gulanya bening, bersih, halus dan tidak mengandung bau tebu. Sehingga tidak mempegaruhi penampakan produk dari segi warna, tekstur maupun rasa terlebih saat dilarutkan dalam air, gula rafinasi tidak membuat air berubah warna atau keruh. Hal tersebut dikarenakan proses gula rafinasi yang mengalami dua tahap penyaringan sehingga gula yang dihasilkan lebih bersih. Dalam produk, gula berfungsi sebagai pemberi rasa manis dan pengawet. Gula sebagai pengawet apabila dalam konsentrasi yang tinggi 55-60% (Fardiaz,1992). Standar mutu gula berdasarkan SNI 01-3140.2-2006 dapat dilihat pada tabel 2.

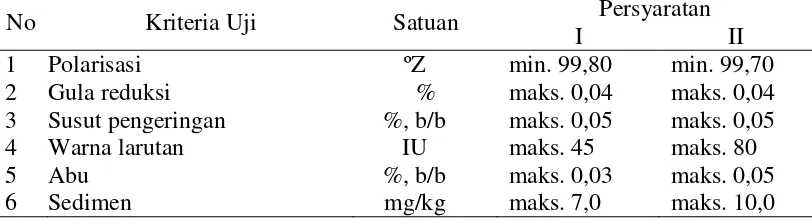

Tabel 2. Standar Mutu Gula Kristal Rafinasi

No Kriteria Uji Satuan Persyaratan

I II

1 Polarisasi ºZ min. 99,80 min. 99,70

2 Gula reduksi % maks. 0,04 maks. 0,04

3 Susut pengeringan %, b/b maks. 0,05 maks. 0,05

4 Warna larutan IU maks. 45 maks. 80

5 Abu %, b/b maks. 0,03 maks. 0,05

12

No Kriteria Uji Satuan Persyaratan

I II

7 Belerang dioksida (SO2) mg/kg maks. 2,0 maks. 5,0

8 Timbal (Pb) mg/kg maks. 2,0 maks. 2,0

9 Tembaga (Cu) mg/kg maks. 2,0 maks. 2,0

10 Arsen (As) mg/kg maks. 1,0 maks. 1,0

11 Angka lempeng total (ALT) Koloni/10 g maks. 200 maks. 250

12 Kapang Koloni/10 g maks. 10 maks. 10

13 Khamir Koloni/10 g maks. 10 maks. 10

Sumber : SNI 01-3140.2-2006 Gula Rafinasi

4.2Bahan Tambahan Makanan

Bahan tambahan makanan digunakan untuk meningkatkan atau mempertahankan nilai gizi dan kualitas daya simpan, membuat bahan pangan lebih mudah dihidangkan serta mempermudah preparasi bahan pangan (Cahyadi, 2006). Produk ini tidak dapat dibedakan secara jelas dengan produk akhirnya. Berikut adalah bahan tambahan yang digunakan oleh PT. Marimas Putera Kencana.

4.2.1 Asam Sitrat

Asam sitrat merupakan asam organik yang sering ditambahkan dalam bahan pangan. Tujuan penambahan asam sitrat yaitu untuk mempertegas rasa serta menutupi after taste yang tidak diinginkan pada produk. Sifat asam senyawa ini dapat mencegah pertumbuhan mikroorganisme dan bertindak sebagai pengawet. Asam sitrat tidak digunakan pada semua minuman serbuk, tetapi hanya digunakan pada minuman serbuk dengan flavor buah dengan rasa asam. Asam sitrat tidak ditambahkan pada pembuatan minuman serbuk yang tidak memiliki rasa masam seperti framboze. Asam sitrat mudah dimetabolisme dan dikeluarkan dari tubuh. Selain itu, asam sitrat juga bersifat alami dan terdapat pada semua jenis makhluk hidup. Sehingga penggunaan asam sitrat pada minuman serbuk cenderung aman (Cahyadi, 2006).

4.2.2 Flavor / Perisa

ditambahkan flavor adalah untuk memberikan flavor yang khas dan meningkatkan cita rasa produk, sehingga minuman serbuk diterima dan lebih menarik. Penambahan flavor disesuaikan dengan jenis minuman serbuk yang dibuat.

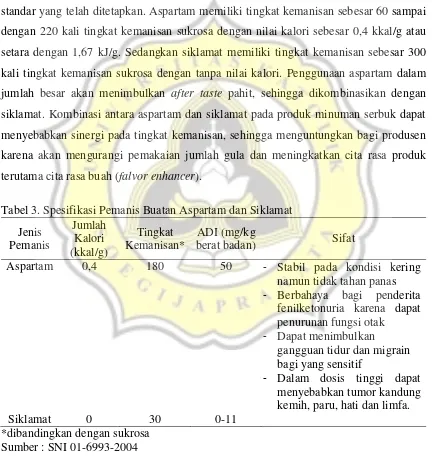

4.2.3 Pemanis Buatan

Dalam produk PT. Marimas Putera Kencana, digunakan pemanis buatan untuk memberikan rasa manis selain gula yaitu aspartam, siklamat dan acesulfame-K. Aspartam dan siklamat diijinkan ditambahkan dalam produk, bila masih di bawah standar yang telah ditetapkan. Aspartam memiliki tingkat kemanisan sebesar 60 sampai dengan 220 kali tingkat kemanisan sukrosa dengan nilai kalori sebesar 0,4 kkal/g atau setara dengan 1,67 kJ/g. Sedangkan siklamat memiliki tingkat kemanisan sebesar 300 kali tingkat kemanisan sukrosa dengan tanpa nilai kalori. Penggunaan aspartam dalam jumlah besar akan menimbulkan after taste pahit, sehingga dikombinasikan dengan siklamat. Kombinasi antara aspartam dan siklamat pada produk minuman serbuk dapat menyebabkan sinergi pada tingkat kemanisan, sehingga menguntungkan bagi produsen karena akan mengurangi pemakaian jumlah gula dan meningkatkan cita rasa produk terutama cita rasa buah (falvor enhancer).

Tabel 3. Spesifikasi Pemanis Buatan Aspartam dan Siklamat Jenis Pemanis Jumlah Kalori (kkal/g) Tingkat Kemanisan* ADI (mg/kg

berat badan) Sifat

Aspartam 0,4 180 50 - Stabil pada kondisi kering namun tidak tahan panas - Berbahaya bagi penderita

fenilketonuria karena dapat penurunan fungsi otak

- Dapat menimbulkan

gangguan tidur dan migrain bagi yang sensitif

- Dalam dosis tinggi dapat menyebabkan tumor kandung kemih, paru, hati dan limfa.

Siklamat 0 30 0-11

14

4.2.4 Pewarna

Dalam pembuatan minuman serbuk, warna digunakan untuk meningkatkan daya tarik konsumen dengan menambah penampilan, memberikan identitas pada produk, dan sebagai indikator baik atau tidaknya pengolahan bahan yang ditandai dengan keseragaman warna. Karena bila proses pencampuran kering tidak merata, maka warna yang akan dihasilkan tidak seragam. PT. Marimas Putera Kencana menggunakan pewarna sintetis karena sifatnya yang lebih stabil, lebih efektif, lebih murah dan mudah didapat. Pewarna yang digunakan adalah jenis-jenis pewarna yang diijinkan dalam SK Menteri Kesehatan RI Nomor 722/Menkes/Per/IX/88 mengenai bahan tambahan pangan.

Tabel 4. Nilai ADI Pewarna dalam Produk

Jenis Pewarna Nilai ADI (mg/kg)

Tartazine CI 19140 0-7,5

Ponceau 4R CI 16255 0-0,15

Carmoizine CI 14720 0-0,75

Brown HT CI 20285 0-1,5

15

5. PROSES PRODUKSI MINUMAN SERBUK

5.1 Alur Produksi

Proses produksi minuman serbuk dimulai dari penerimaan bahan baku, penggilingan gula, penimbangan, pencampuran premix, pencampuran akhir, dan pengemasan. Bahan baku yang datang harus diuji oleh bagian QC bahan baku. Jika bahan baku lolos pengujian dan dinyatakan OK, maka dapat digunakan dalam pembuatan minuman serbuk. Selanjutnya dilakukan penggilingan gula untuk memperkecil ukuran partikel kristal gula dan gula ditampung ke dalam silo dengan menggunakan bucket elevator. Tahapan proses produksi yang dilakukan untuk menghasilkan minuman serbuk di PT. Marimas Putera Kencana dapat dilihat pada Gambar 4.

5.1.1 Penggilingan dan Penimbangan Gula

Pada tahap penggilingan gula atau proses granulasi dilakukan dalam ruang giling gula menggunakan mesin granulator, dengan tujuan untuk memperkecil ukuran partikel dari kristal gula menjadi serbuk dengan digranulasikan (digiling). Hasilnya berupa gula serbuk yang bersih, halus, dan memiliki permukaan yang luas sehingga mempercepat kelarutannya dalam air. Pada proses ini, pertama-tama gula rafinasi yang sudah lolos pengujian akan dimasukkan ke dalam hopper mesin granulator, kemudian gula digiling dan dihancurkan. Proses ini dilakukan sesuai dengan standar kelarutan produk minuman serbuk. Setiap 8 gram produk dalam 200 mL harus dapat larut dengan pengadukan selama 15-20 detik. Gula yang telah digiling dan diayak kemudian ditampung ke dalam silo dengan menggunakan bucket elevator. Jumlah gula yang digiling akan

menyesuaikan dengan kebutuhan produksi. Setelah digiling dan diayak dengan ukuran mesh tertentu, gula akan dibawa ke filler ribbon mixer dengan menggunakan moving hopper. Setiap moving hopper akan berisi gula sebanyak 200 kg.

5.1.2 Penimbangan Premix

Premix merupakan campuran bahan tambahan minuman serbuk yang berupa asam

16

dilakukan oleh tenaga kerja tertentu yang sudah terlatih, terampil dan dipercaya dalam melakukan formulasi bahan baku.

5.1.3 Pencampuran Premix

Premix yang terdiri atas pemanis, asam sitrat, pewarna dan flavor yang telah ditimbang

kemudian dimasukkan ke dalam kantung plastik dan diberi kode rasa serta disimpan di dalam drum. Sebelum dicampur dengan gula, dilakukan pencampuran awal dimana bahan-bahan premix tadi dicampur terlebih dahulu. Hal ini dikarenakan bahan-bahan ini dibutuhkan dalam jumlah sedikit sehingga sulit tercampur merata bila tidak dilakukan pencampuran awal. Proses ini penting mengingat keseragaman produk akhir merupakan salah satu syarat yang harus dipenuhi.

5.1.4 Penimbangan Powder

Penimbangan powder dilakukan untuk mendapatkan perbandingan komposisi yang tepat dan akurat antara bahan premix yang sudah tercampur pada pencampuran premix dengan bahan tambahan makanan, sehingga diperoleh formulasi sesuai standar komposisi yang telah ditetapkan.

5.1.5 Pencampuran Akhir

Bahan setengah jadi masuk ke dalam mesin pengemas melalui hopper untuk selanjutnya dikemas dalam kemasan laminasi aluminium foil. Pada setiap hopper dicantumkan label inspeksi bahan setengah jadi yang berisi informasi tentang kode rasa olahan, tanggal produksi, nomor mesin produksi dan nomor olahan, serta status inspeksi. Pada status inspeksi, kode “OK” menyatakan bahwa olahan setengah jadi telah lolos uji QC sedangkan kode “NG” (Not Good) menandakan bahwa kondisi bahan setengah jadi jelek sehingga tidak layak untuk dikemas. Setelah dilakukan pengemasan primer, selanjutnya dilakukan pengemasan sekunder dan pengemasan tersier. Sebelum dilakukan pengemasan sekunder, dilakukan pengujian terlebih dahulu oleh QC lapangan. Apabila tidak sesuai dengan standar akan dilakukan penyobekan. Bahan jadi yang telah lolos pengujian akan dikemas dalam kemasan sekunder dan tersier dan disimpan dalam gudang untuk selanjutnya didistribusikan.

5.2 Kemasan

Kemasan primer yang digunakan dalam mengemas minuman serbuk ini disebut dengan etiket. Alat pengemas primer yang digunakan yaitu mesin single line dan multi line.

Mesin multi line merupakan pengembangan dari mesin single line. Jika dibandingkan dengan mesin single line, mesin multi line memiliki produktivitas yang lebih tinggi, karena mampu menghasilkan 6 rentengan secara bersamaan dibandingkan dengan mesin single line yang hanya menghasilkan satu rentengan. Etiket yang digunakan berupa

18

mengemas sudah tercantum kode rasa dari produk. Pada karton juga tercantum kode produksi dan tanggal kadaluarsa.

Gambar 4. Diagram Alir Proses Produksi Minuman Serbuk Marimas

Penimbangan Premix Penggilingan Gula

Pencampuran Premix

Pencampuran Akhir

Penimbangan Gula

Uji QC laboratorium dan lapangan

Lolos Uji Tidak Lolos

Uji

Bahan Baku Utama (gula rafinasi) Bahan-bahan Premix (asam,

pemanis, pewarna, dan Flavor)

Bahan Setengah Jadi

Pengemasan Primer

Sachet Marimas

Tidak Lolos Uji Uji QC lapangan

Lolos Uji

Pengemasan Tersier Pengemasan Sekunder

Penyimpanan Produk Jadi

Distribusi dan Pemasaran

19 6. PEMBAHASAN

6.1 MESIN PENGEMAS

Secara umum proses pengemasan di Unit Produksi 2 PT. Marimas Putera Kencana akan di bahas beserta bahan dan alat yang digunakan. Sedangkan mengenai fokus tugas khusus yang diberikan oleh perusahaan akan membahas mengenai efisiensi mesin pengemas primer mesin single line. Tugas khusus yang diberikan berfungsi untuk memantau tingkat efisiensi mesin single line dari perusahaan. Hal ini sekaligus menjadi kontrol perusahaan agar tidak melampaui batas standar yang telah ditetapkan oleh PT Marimas Putera Kencana sendiri. Sehingga diharapkan dengan adanya analisa dari efisiensi mesin pengemas primer single line tersebut dapat mengurangi tingkat reject kemasan primer di Unit Produksi 2 PT. Marimas Putera Kencana di kemudian hari. Kemasan merupakan factor yang sangat penting karena memiliki kontak secara langsung dengan suatu produk. Di dalam kemasan dilengkapi dengan tulisan, label dan keterangan lain yang menjelaskan tentang isi dan kegunaan lain dari produk yang dianggap perlu disampaikan kepada konsumen sehingga terjadi komunikasi yang tidak langsung antara konnsumen dengan produsen (Parker,2003). Pengemas merupakan suatu mata rantai yang tidak dapat dipisahkan dalam keseluruhan proses produksi sederhana ataupun canggih, pengemasan sudah merupakan bagian yang termasuk didalamnya (Winarno, 1993).

Pada pengemasan primer produk minuman serbuk di PT. Marimas Putera Kencana digunakan bahan pengemas atau etiket yang sesuai dengan persyaratan mengenai kemasan yang baik. Kriteria ini digunakan pada semua pengemasan primer di pabrik makanan dan minuman, yang menjadi salah satu pedoman bagi QC pengemasan untuk menyeleksi etiket mana yang baik digunakan. Menurut Potter dan Hotchkiss (1996), beberapa persyaratan penting dari pengemas makanan meliputi tidak beracun, melindungi kontaminasi terhadpa mikroorganisme, bertindak sebagai daya barrier untuk mencegah kehilangan kelembaban dan masuknya oksigen, sebagai penyaring dari bahaya sinar UV, transparan, mudah dibuka, mudah disusun, mudah dicetak, murah, dan barrier terhadap migrasi lemak.

20

pengemasan dengan sistem single line dan sistem multi line. kedua sistem tersebut terdapat pada table 5 .

Tabel 5. Perbedaan Single Line dan Multi Line

No. Pembeda Single Line Multi Line

1. Kecepatan pengemasan 60-65

sachet/menit

55-60 sachet / menit

2. Pengeluaran produk 1 renteng 6 renteng

3. Jumlah seal dalam kemasan 3 seal 4 seal

4. Jumlah seal vertical dalam kemasan

1 2

5. Pemotongan tiap 1 renteng (10 sachet)

Manual Otomatis

6. Waktu setting mesin 30-60 menit 60-120Nit

Proses pengemasan primer di unit produksi 2 PT. Marimas Putera Kencana menggunkan mesin single line tipe vertikal, dimana rentengan sachet yang dihasilkan adalah rentengan tunggal dan penyegelan sachet dilakukan pada ketiga sisi sachet. Menurut Sacharow dan Griffin (1980), penyegelan sisi atas dan bawah bertujuan untuk penutupan. Jika suatu kemasan primer produk segel samping dilakukan pada satu sisi dan sisi lainnya berupa lipatan disebut three-side seal pouch sedangkan jika sisi kanan dan kiri disegel disebut four-side seal pouch atau fin-sealed pouch.

Pada pengemasan dengan sistem single line terbagi menjadi 3 ruang, yaitu terdapat 12 titik mesin single line di masing-masing ruang sehingga terdapat 12 titik lubang filling yang terhubung ke area pengemasan primer di lantai satu dan bercabang menjadi 3 pipa kecil yang langsung terhubung ke mesin pengemasan primer single line. Olahan dari small hopper tersebut akan disalurkan dan ditampung dalam piringan berputar yang berfungsi untuk menghancurkan gumpalan serbuk serta menyapu olahan yang ada di permukaan piringan untuk masuk ke dalam lubang pengisian olahan Marimas ke dalam etiket.

matras di sisi kanan dan kiri yang digunakan untuk mendorong keluar udara yang berada di dalam kemasan sehingga kemasan tidak menggembung. Hasil dari pengemasan primer adalah Marimas sachet yang kemudian dilakukan penyobekan oleh operator setiap 10 sachet secara manual untuk menghasilkan 1 renteng Marimas. Hasil penyobekan tersebut kemudian dijadikan satu ke dalam keranjang yang tidak berlubang dan setelah keranjang penuh akan disalurkan dalam conveyor menuju pengemasan sekunder.

Setiap mesin single line rata-rata dapat menghasilkan 65 sachet per menitnya namun pada prakteknya ada beberapa mesin single line yang tidak bekerja maksimal atau bahkan berhenti beroperasi (offline) karena beberapa kendala terkait dengan mesin itu sendiri. Kendala yang sering terjadi yang mengganggu jalannya mesin single line adalah seal yang kurang panas dan kotornya bagian press sealer, hal ini dikarenakan setting mesin tidak dilakukan dengan baik oleh operator maupun teknisi mesin, selain itu juga dapat dikarenakan pengoperasian mesin terlalu cepat sehingga mesin belum siap digunakan tetapi sudah dijalankan akibatnya suhu sealer yang seharusnya belum tercapai.

Kendala lain berupa kotornya press sealer bisa terjadi karena adanya kesalahan pemasangan corong yang menghubungkan piringan dengan pengisian produk olahan ke dalam etiket akibatnya serbuk olahan tumpah dan mengotori press sealer sehingga seal yang dihasilkan tidak kuat yang bisa menyebabkan sachet terbuka pada bagian sealnya. Selain itu juga bisa dikarenakan bocornya sachet saat pengepressan seal yang berhubungan dengan kotornya sealer, maupun karena mesinsingle line sedang dalam maintenance teknisi. Kendala-kendala tersebut menyebabkan mesin single line tidak dapat beroperasi dengan maksimal karena waktu down-time yang dibutuhkan untuk perbaikan mesin lebih lama.

Setiap operator mesin single line harus memiliki keterampilan di bidang pelipatan sachet Marimas serta dapat melakukan perbaikan kecil untuk kerusakan alat yang tidak

22

Kelebihan mesin single line adalah kecepatan pengemasannya lebih tinggi dibandingkan mesin multi line yaitu 60-65 sachet per menit, selain itu proses pencucian mesin lebih ringan karena komponen yang menjadi titik kritis berada di bagian luar mesin sehingga pencucian mesin tidak perlu membuka bagian dalam mesin. Mesin single line juga sering digunakan di beberapa perusahaan minuman serbuk karena harganya yang lebih terjangkau terutama untuk industri minuman serbuk baru. Kerusakan mesin single line lebih mudah untuk diatasi oleh operator karena komponen alat sebagian besar bersifat manual dan tidak terlalu rumit misalnya pada emboss pencetak tanggal expired yang dapat diperbaiki oleh operator sendiri ketika terjadi kesalahan. Selain itu ketika terjadi kesalahan pada setting mesin, produk cacat yang dihasilkan tidak terlalu banyak karena penghasilan produk dari mesin single line untuk sekali press adalah satu sachet.

Meskipun begitu mesin single line memilikki banyak kekurangan, salah satunya debu yang dihasilkan dari serbuk olahan yang berterbangan akibat piringan yang digunakan pada mesin single line tidak ditutup oleh kain sehingga ruang pengemasan 1, 2, dan 3 yang berisi mesin single line mengandung debu lebih banyak dibandingkan ruang 4 dan 5 yang berisi mesin multi line. Debu tersebut tidak berpengaruh buruk pada kesehatan pernafasan operator maupun karyawan lain berdasarkan pengecekan kesehatan yang dilakukan setiap 6 bulan sekali oleh balai kesehatan, namun jumlah debu yang tinggi menyebabkan ketidaknyamanan pekerja dan menjadi polusi udara di ruang pengemasan. Selain itu piringan yang terbuka memungkinkan kontaminasi produk olahan dari udara ruang pengemasan.

Berdasarkan kelemahan-kelemahan mesin dilakukan pengamatan sistem kerja mesin single line dengan pendekatan jumlah produk jadi dengan menggunakan variable,

variable berubah berupa kecepatan masing-masing mesin. Selain pengamataan pendekatan produk jadi, dilakukan juga pengamatan perhitungan efisiensi mesin single line. Pengamatan dilakukan adalah 20 hari di bulan Desember 2016. Jumlah produk jadi ini tidak jauh hubungannya dengan waktu efektif atau sering disebut jam efektif kerja seluruh rangkaian proses produksi minuman serbuk marimas. Seperti yang kita ketahui bahwa sistem kerja di PT. Marimas Putera Kencana terbagi menjadi tiga shift, namun jam efektif ketiga shift tersebut berbeda yaitu jam efektif di shift I adalah 6,5 jam; shift II adalah 7 jam; dan di shift III adalah 6,6 jam. Hal ini dikarenakan pada shift I dibutuhkan 30 menit awal untuk pembersihan alat atau sanitasi ruang pengemasan serta setting mesin, pada saat shift II operator yang datang dapat langsung menjalankan mesin

karena proses pengemasan sudah berjalan sehingga tidak perlu setting mesin lagi, sedangkan pada shift III akan dibutuhkan 30 menit di akhir pengemasan untuk sanitasi ruang pengemasan dan alat serta pelepasan dan penyimpanan etiket roll sisa.

Analisa dan pengamatan kinerja kedua mesin ini diamati dengan jangka waktu 20 hari di bulan Desember 2016. Terdapat perubahan jam kerja yang ada di bulan Desember, yitu perubahan dari 2 shift menjadi 3 shift kerja di UP 2 mulai tanggal 13 Desember 2016. Hal tersebut menyebabkan perbedaan jam efektif mesin karena pemberlakuan 2 shift memiliki wktu efektif tiap shift sebesar 9,5 jam di shift I, 10 jam di shift 2, dan 9,5

jam di shift III; sedangkan dengan pemberlakuan 3 shift jam efektif menjadi hanya 6,5 jam di shift I, 7 jam di shift II, dan 6,5 jam di shift III. Berdasarkan perhitungan jumlah karton yang akan dihasilkan oleh mesin single line berdasarkan perhitungan rumus untuk setiap menitnya adalah sebagai berikut:

Tanggal 1 Desember 2016 – 8 Desember 2016 (Pemberlakuan 2 shift)

Jumlah Karton = 65 sachet/menit x 1 x (9,5 jam x 60 menit)

Jumlah Karton = 37050 sachet/mesin

Jumlah Karton = Speed Mesin x Jumlah Line yang dihasilkan x (Jam Efektif x 60

24

Jumlah Karton = 51 karton/mesin, sehingga jika terdapat 36 mesin seharusnya menghasilkan 1836 karton dalam shift I

Tanggal 13 Desember 2016 – 30 Desember 2016 (pemberlakuan 3 shift)

Jumlah Karton = 65 sachet/menit x 1 x (6,5 jam x 60 menit)

Jumlah Karton = 25350 sachet/

mesin

Jumlah Karton = 25350 sachet/menit : 720 sachet/karton

Jumlah Karton = 35 karton/

mesin , sehingga jika terdapat 18 mesin seharusnya

menghasilkan 1267 karton dalam shift I

Berdasarkan perhitungan tersebut dan hasil pengamatan yang dilakukan diketahui bahwa jumlah produk jadi yang dihasilkan dengan 3 shift jam kerja lebih sedikit dibandingkan dengan 2 shift jam kerja. Hal ini dikarenakan dengan adanya 2 shift jam kerja, sistem pembagian kerja masing-masing karyawan dan operator lebih tertata dan dapat dikerjakan dengan lebih fokus. Berbeda dengan 2 shift jam kerja tersebut, sistem 3 shift membuat operator lebih terburu-buru sehingga tidak fokus pada pekerjaan dan

tanggung jawabnya. Selain itu mesin single line yang diberhentikan lebih sering pada pemberlakuan 3 shift jam kerja juga berpengaruh terhadap jumlah produk jadi yang dihasilkan, karena akan memperpendek waktu pengemasan yang dapat dilakukan mesin. Berdasarkan target produk jadi dari hitungan rumus tersebut dapat diketahui bahwa terdapat perbedaan yang sangat jauh antara produk jadi yang seharusnya dihasilkan dengan jumlah produk jadi dalam kondisi real. Hal ini dapat dikarenakan permintaan produk dari pihak marketing yang terkadang lebih kecil dari jumlah maksimum produk jadi yang dapat dihasilkan.

Tabel 6. Efisiensi mesin singgle line

Tanggal

13 Desember

2016 94.65

14 Desember

2016 94.79

15 Desember

2016 94.92

16 Desember

2016 95.39

17 Desember

2016 94.26

19 Desember

2016 96.33

20 Desember

2016 95.31

21 Desember

2016 96.01

22 Desember

2016 95.22

23 Desember

2016 96.47

24 Desember

2016 94.1

27 Desember

2016 97.37

28 Desember

2016 95.73

29 Desember

2016 96.6

30 Desember

2016 96.99

Perhitungan Efisiensi mesin pada table di atas di ddapat dari perhitungan menggunakan rumus :

26

sepenuhnya mengerti mesin tersebut dikarenakan peralihan karyawan yang awalnya berada di Up lain.

6.2 Permasalahan dan Penanganan

PT. Marimas Putera Kencana saat ini masih menemui beberapa permasalahan seperti banyaknya produk yang cacat atau tidak sesuai standar. Pada pengemasan primer terjadi beberapa masalah yang sangat sering ditemui dan hasil dari produk cacat yang tinggi dapat menyebabkan kerugian bagi perusahaan. Berikut adalah beberapa permasalahan yang menyebabkan tingginya produk cacat (reject) dari bagian pengemasan.

Tingginya produk cacat tersebut dapat dikarenakan beberapa hal, misalnya pada etiket yang digunakan terdapat kesalahan pencetakan, ketidaktepatan seal, posisi cutter yang tidak sesuai atau kurang tajam, dan kebocoran kemasan. Beberapa permasalahan tersebut dijelaskan sebagai berikut:

1. Kesalahan pencetakan, yaing merupakan salah satu kerusakan sering terjadi karena etiket yang tidak sesuai dengan standar PT. Marimas Putera Kencana yaitu berupa kesalahan pencetakan pada etiket itu sendiri. Etiket yang terjadi kesalahan pada pencetakan tidak layak untuk dipasarkan karena dapat menyebabkan produk menjadi tidak menarik dan media komunikasi yang seharusnya berperan menjadi tidak berfungsi akibat kecacatan etiket tersebut. Etiket yang tidak sesuai dapat dikembalikan atau diretur dengan perusahaan pemasok.

2. Posisi seal tidak sesuai, yang dapat disebabkan akibat adanya kesalaahan pada sensor. Kesalahan pada sensor ini biasanya disebabkan pencucian mesin yang dilakukan dengan menyikat bagian sensor sehingga sensitivitasnya menjadi menurun karena terlalu sering terkena air atau terkena sikat kawat ketika sanitasi mesin. Selain itu juga dapat disebabkan Seal yang tidak sesuai ini bisa berupa posisi yang terlalu turun atau terlalu naik, yang biasa disebut dengan istilah comblong. 3. Cutter tidak sesuai, karena cutter pada mesin single line berfungsi untuk

mempermudah pemotongan sachet. Kedalaman cutter yang tidak tepat misalnya cutter terlalu dalam dapat menyebabkan rentengan sangat mudah putus sedangkan cutter yang tidak dalam menyebabkan rentengan menjadi susah putus. Posisi cutter

4. Kebocoran kemasan, yang dapat diakibatkan karena proses penyegelan yang tidak tepat, pengaturan tekanan dan penggunaan suhu sealer yang tidak tepat. Kebocoran mempengaruhi kualitas produk dimana produk menjadi lembab sehingga umur simpan menjadi lebih pendek. Suhu dan tekanan yang terlalu rendah dapat menyebabkan segel kurang kuat sedangkan jika terlalu tinggi menyebabkan seal melelh dan hasilnya tidak sempurna. Sealer yang kotor juga dapat menyebabkan kebocoran dimana kontak antara sealer dan etiket menjadi terganggu.

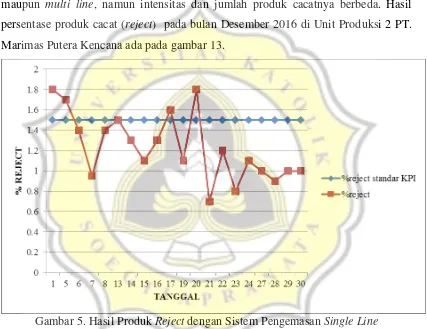

Keempat permasalahan tersebut sama-sama terjadi baik di mesin single line maupun multi line, namun intensitas dan jumlah produk cacatnya berbeda. Hasil persentase produk cacat (reject) pada bulan Desember 2016 di Unit Produksi 2 PT. Marimas Putera Kencana ada pada gambar 13.

Gambar 5. Hasil Produk Reject dengan Sistem Pengemasan Single Line

28

Beberapa masalah penolakan produk jadi disertai dengan ciri-ciri rejectnya, penanganan atau tindakan yang dilakukan.

Tabel 7. Penanganan Produk Cacat di Pengemasan

No. Reject Penanganan

1. Kerusakan Etiket Etiket yang rusak di retur ke supplier

2. Timming tidak tepat

Mesin disetting ulang (las horizontal, las vertical, posisi busa penahan, timming mesin dan posisi corong) 3. Seal tidak tepat Posisi eyemark atau sensor

disesuaikan dengan langkah mesin dan pembuka switch kopling

4. Cutter tidak tajam Lepas cutter, bersihkan dan setting ulang

5. Seal kurang kuat Atur posisi sealer horizontal dan vertical

6. Seal kurang baik Atur posisi sealer horizontal dan vertical

7. Setting Etiket Mesin disetting ulang terhadap posisi corong dan sealer horizontal

8. Berat tidak sesuai Mesin di setting ulang sampai diperoleh berat sesuai standar

9. Jumlah renteng tidak genap

Mesin di setting ulang, periksa posisi klop pembuka dan kebersihan corong

Penurunan kinerja mesin tersebut dapat dikarenakan adanya kesalahan komponen didalam mesin maupun umur mesin yang terlalu tua untuk digunakan secara kontinyu maupun karena kesalahan operator. Biasanya kesalahan operator adalah ketika operator tidak dapat memperbaiki mesin yang rusak atau macet namun diatasi dengan cara jalan pintas. Jalan pintas itu terkadang membuat beberapa komponen menjadi rusak ataupun salah posisi misalnya pada piringan yang kurang pas pemasanngannya, kemudian diganjal dengan etiket sisa oleh operator. Jalan pintas tersebut sering menyebabkan produk cacat sehingga sampah etiket yang dihasilkan juga meningkat.

Terdapat dua macam sampah yang dihasilkan dari proses pengemasan, yaitu sapon atau olahan serbuk Marimas yang tumpah ke lantai maupun ke mesin, serta sampah etiket. Gula sapon tersebut dapat berasal dari tumpahan serbuk ke permukaan luar mesin dan ke lantai, karena olahan serbuk yang tumpah tersebut tidak dapat digunakan kembali sehingga harus dibuang. Perbedaan gula sapon dan gula kotor adalah gula sapon merupakan gula yang telah bercampur denga premix Marimas sehingga tidak dapat digunakan lagi sedangkan gula kotor merupakan gula rafinasi yang tumpah ke lantai baik pada proses loading bahan baku maupun pada penggilingan gula. Gula kotor masih dapat digunakan yaitu untuk pakan ternak, atau masih dapat dijual ke beberapa pedagang. Gula sapon tersebut tidak berdampak banyak terhadap lingkungan hanya saja sampah gula sapon yang semakin tinggi dapat menyebabkan kerugian besar perusahaan karena target karton yang ditetapkan tidak tercapai.

Sampah etiket merupakan sampah yang tidak bisa digunakan lagi atau sering disebut unbiodegradable waste. Hal ini menunjukkan bahwa sampah etiket bersifat

mencemari lingkungan karena tidak dapat di daur ulang, padahal semakin tinggi produk cacat maka semakin tinnggi waste. Maka dari itu mesin yang baik juga harus dapat memperkecil jumlah sampah etiket yang dihasilkan, dan sampah etiket ini menjadi salah satu parameter yang dibandingkan antara kedua mesin karena kaitannya dengan pencemaran lingkungan.

30

produk cacat maka semakin banyak pula sampah etiket yang dihasilkan karena produk cacat tersebut kemudian akan melalui proses penyobekan kemudian olahan serbuk didalamnya akan di mixing ulang sedangkan etiketnya akan dibuang. Selain itu sampah etiket juga dapat berasal dari penyobekan yang salah oleh operator mesin single line maupun dari gulungan etiket itu sendiri.

Penyegelan yang tidak tepat menyebabkan kebocoran kemasan dan dapat mempengaruhi umur simpan produk. Penggunaan suhu sealer dan pengaturan tekanan pada sealer yang kurang tepat akan menyebabkan segel yang terbentuk kurang sempurna atau segel kurang kuat sehingga menyebabkan terjadinya kebocoran pada kemasan. Kebocoran tersebut akan berpengaruh pada kualitas produk yang dihasilkan sehingga diperlukan pengaturan suhu dan tekanan secara cermat. Suhu dan tekanan yang terlalu rendah akan menyebabkan segel kurang kuat sedangkan suhu dan tekanan yang terlalu tinggi akan menyebabkan kemasan meleleh sehingga segel yang dihasilkan tidak sempurna.

31 7. SANITASI MESIN DAN PERALATAN

Penerapan sanitasi di PT. Marimas Putera Kencana dilakukan dengan tujuan untuk mempertahankan mutu produk yang dihasilkan. Sanitasi ini dilakukan pada mesin maupun peralatan baik yang kontak langsung dengan produk maupun yang tidak kontak langsung dengan produk. Penerapan sanitasi mesin dan peralatan yang tidak benar akan memicu terjadinya kontaminasi mikrobiologis, kimiawi maupun fisik dari peralatan dan mesin ke produk. Mesin dan peralatan yang digunakan dalam proses produksi di PT. Marimas Putera Kencana antara lain mesin pengayak, bucket elevator, silo, disk mill, ribon mixer, super mixer, moving hopper, mesin pengemas single line,

mesin pengemas multi line, mesin pengemas sekunder, mesin pengemas tersier, conveyor, handpallet, dan handlift. Proses sanitasi mesin dan peralatan ini dilakukan di

setiap pergantian shift kedua. Pada hari libur atau pada saat pabrik tidak produksi, secara menyeluruh di pabrik PT. Marimas Putera Kencana ini dilakukan sanitasi.

32

Sanitasi kering dilakukan pada mesin mixer maupun moving hopper ketika ada pergantian rasa. Proses ini dilakukan dengan udara bertekanan tinggi dari kompresor selanjutnya dilap menggunakan kain kering. Pada dasarnya sanitasi kering dilakukan untuk membersihkan kotoran debu hasil olahan yang tertempel pada mesin peralatan. Sanitasi kering pada mesin pengemas primer dilakukan menggunakan sikat kuningan untuk membersihkan roda pengelasan dan cutter mesin pengemas.

Fokus utama sanitasi di PT. Marimas Putera kencana adalah pada mesin dan peralatan yaitu dari proses pengecilan ukuran gula, pengayakan gula, hingga proses mixing dengan mesin mixer dan peralatan moving hopper. Vibrator besar berfungsi untuk mengayak gula kristal rafinasi, sedangkan vibrator kecil untuk mengayak bahan tambahan serta sisa olahan dari pengemasan sebelum diolah ulang atau digunakan untuk campuran pada olahan yang sama. Getaran yang diberikan dapat memecahkan gula maupun bahan bubuk yang menggumpal, dapat memisahkan dengan pengotornya, dan menyeragamkan ukuran partikel bahan. Penggumpalan gula dapat terjadi dan gula dapat menempel pada mesin vibrator karena kelembaban ruangan yang tidak terjaga maupun faktor lainnya yang dapat menurunkan mutu bahan baku.

Pencucian alat transfer gula mula-mula dilakukan dengan mematikan conveyor dari vibrator dengan menekan tombol off pada panel conveyor dan juga bucket elevator panel. Kemudian kain conector yang menghubungkan antara conveyor dengan vibrator dilepas. Lalu penutup conveyor dilepas dan dicuci menggunakan air lalu dikeringkan. Rangka conveyor disemprot dengan menggunakan udara tekanan tinggi dan dilap menggunakan lap basah. Selanjutnya screen vibrator dilepas dan dicuci. Bagian vibrator dilap dengan lap basah dan dikeringkan. Pencucian bucket elevator dilakukan

dengan melepas head chute chase (penutup bagian atas bucket elevator) terlebih dahulu untuk mencuci cerobong yang masuk ke silo bukan untuk mengguyur bucket dari atas. Bagian hopper feeder bucket elevator dilepas, serta penutup kaki bucket dilepas dan dibersihkan dari sisa-sisa gula dengan centong. Kemudian timba/bucket belt/sabuk dibersihkan dengan lap basah yang diberi sabun lalu dikeringkan dan disemprot dengan alcohol. Setelah dibersihkan, satu-persatu bagian bucket elevator dirangkai kembali.

Mesin ribon mixer dan super mixer digunakan untuk menghomogenkan atau mencampur gula dan premix. Kontaminasi rasa pada produk yang dihasilkan dapat terjadi pada saat proses mixing maupun setelah produk ditampung dalam moving hopper sebelum dikemas. Maka, penerapan sanitasi perlu diterapkan dengan baik pada mesin dan peralatan tersebut.

34

Sanitasi pada mesin mixer dilakukan dengan proses pembersihan dan pencucian di tempat. Pertama-tama mixer dibersihkan terlebih dahulu dari serbuk-serbuk yang menempel dengan menggunakan kuas maupun dengan udara bertekanan tinggi yang dialirkan dari kompresor. Selanjutnya bagian dalam mesin dibersihkan dengan air menggunakan selang, lalu dilap hingga kering. Lap yang digunakan untuk mengeringkan mesin berbeda dengan lap yang digunakan untuk mengeringkan alat. Proses pembersihan dan pencucian mesin dilakukan dengan tujuan menghindari kontaminasi rasa pada produk yang dapat menurunkan mutu produk maupun kontaminasi mikroorganisme atau kimiawi pada produk yang dapat membahayakan keselamatan manusia.

Pencucian moving hopper perlu dilakukan untuk mencegah terjadinya kontaminasi. Pencucian moving hopper ini dilakukan di ruang pencucian. Pertama-tama moving hopper dicuci dengan air menggunakan selang, kemudian dikeringkan dengan lap

sebelum disemprot dengan udara bertekanan. Langkah terakhir yaitu dikeringkan dengan dimasukan ke dalam oven. Moving hopper yang sudah kering ini dapat digunakan lagi.

7.1. Sanitasi Mesin dan Peralatan

Sanitasi mesin dan peralatan dilakukan secara rutin setiap pergantian shift kedua, dan juga pada hari libur dilakukan proses sanitasi secara keseluruhan. Cramer (2006) menyatakan bahwa semua permukaaan yang bersentuhan dengan makanan, harus dibersihkan secara berkala untuk mencegah terjadinya kontaminasi pada produk makanan yang diproduksi. Peralatan dan mesin yang tidak sering di bawah dan dibersihkan dapat menjadi media mikroorganisme untuk tumbuh dan membentuk lapisan yang dikenal sebagai biofilm. Lapisan ini sulit dibersihkan dengan menggunakan detergen atau sanitizer (Longrée & Armbruster, 1996).

Di PT. Marimas Putera Kencana tidak menggunakan peralatan yang terbuat dari bahan kayu, bahkan peralatan untuk mengangkut dan etiket dan tempat untuk meletakan etiket juga terbuat dari besi. Kayu merupakan bahan yang sulit untuk dibersih yang dapat menyerap kelembaban dan mempermudah masuknya bakteri, dan akan lebih sulit dibersihkan ketika terdapat retakan (Longrée & Armbruster, 1996). Kontaminasi kimiawi dapat dicegah dengan menggunakan bahan mesin dan peralatan yang sesuai. Mesin mixer dan moving hopper yang digunakan semuanya terbuat dari bahan stainless steel. Longrée & Armbruster (1996) menyatakan bahwa terdapat beberapa sifat yang

harus ditekankan pada peralatan yang digunakan dalam pengolahan pangan yaitu harus mampu menahan gosokan dan korosi pada saat dibersihkan, memiliki permukaan yang halus, mudah dirawat atau diperbaiki dan tidak memiliki celah atau sudut yang sulit untuk dibersihkan. Cramer (2006) menambahkan bahwa semua permukaan yang kontak dengan bahan pangan harus terbuat dari bahan yang bersifat tidak racun.

Moving hopper dan mixer diletakkan di atas penyangga untuk menghindari kesulitan

36

7.2. Pencucian Mesin dan Peralatan

Pencucian peralatan yang digunakan dalam produksi di PT. Marimas Putera Kencana dilakukan di ruang pencucian. Hal ini bertujuan untuk mencegah terjadinya kontaminasi pada peralatan yang dapat mengkontaminasi produk yang dihasilkan. Longrée & Armbruster (1996) mengatakan bahwa peralatan dan perlengkapan dapat terkontaminasi oleh patogen yang berasal dari manusia, hewan pengerat dan serangga, pembuangan, dan dari makanan yang terkontaminasi. Semua peralatan dan perlengkapan diduga mengandung bakteri penyebab kerusakan pangan dan juga bakteri patogen.

Peralatan seperti mixer, moving hopper, mesin giling gula, dan silo, dibersihkan dengan menggunakan air. Menurut Cramer (2006), air yang digunakan untuk sanitasi harus merupakan air yang sesuai untuk konsumsi manusia tanpa melalui perlakuan lebih lanjut. Air yang digunakan untuk mencuci dialirkan melalui pipa air. Pipa air yang digunakan untuk membersihkan harus dapat menjangkau seluruh bagian yang akan dibersihkan, sehingga pipa yang digunakan harus cukup panjang tetapi jangan terlalu panjang. Supaya pembersihan dapat dilakukan lebih cepat dan efektif, pipa air harus dapat menyemprotkan air dengan baik dan mengenai seluruh permukaan yang akan dibersihkan (Marriott, 1997).

Peralatan yang akan dibilas dengan larutan klorin terlebih dahulu dicuci bersih dengan larutan deterjen. Jika hipoklorit/klorin langsung kontak dengan sisa bahan organik (belum dicuci menggunakan deterjen dulu sampai bersih) maka keefektivitasan klorin sebagai desinfektan berkurang.

Di dalam peraturan GMP mempersyaratkan penggunaan zat kimia yang cukup dalam dosis yang aman. Efektifitas dari desinfektan tergantung pada jenis dan konsentrasinya, lama kontak, suhu dan pH. Contoh-contoh desinfektan adalah klorin, senyawa ammonium, iodophor dan senyawa amfoterik.

Penggunaan klorin dalam pencucian bertujuan untuk meningkatkan proses peptizing dan mengurangi batuan mineral, seperti membuat pembersih alkaline lebih efektif. Bahan kimia yang digunakan harus aman, mudah dibersihkan dan sesuai dengan peralatan yang akan dibersihkan, untuk mencegah terjadinya kerusakan pada alat. Alkali merupakan contoh bahan kimia lain yang dapat digunakan sebagai agen pengemulsi (pemecahan ikatan lemak dan minyak sehingga dapat tercampur dengan air dan tersuspensi dalam air hingga dapat dihilangkan pada saat proses pembilasan). Contoh alkali yang digunakan sebagai detergen yaitu NaOH dan lye (soda kaustik) (Cramer, 2006).

Proses pembersihan dan pencucian mixer dilakukan di tempat, karena ukurannya yang besar dan tidak dapat dipindah-pindah. Menurut Roday (1999), peralatan ini dapat dibersihkan dengan metode The Three Bucket Method. Pada proses pembersihan ini dibutuhkan tiga wadah dengan warna berbeda-beda yang berisi larutan pencuci, pembilas dan sanitasi. Pertama-tama yang dilakukan adalah dengan menghilangkan kotoran yang menempel pada permukaan alat dengan menggunakan sikat maupun udara bertekanan tinggi. Bucket pertama diisi dengan detergen yang dicampur dalam air. Kemudian alat dibersihkan dengan campuran tersebut menggunakan penggosok. Selanjutnya dilakukan pembilasan, peralatan dibilas dengan air hangat untuk

menghilangkan sisa detergen yang menempel pada alat hingga bersih, pembilasan dapat dilakukan berulang kali. Berikutnya sanitasi, sanitasi dilakukan dengan menambahkan

38

larutan ini diusapkan dengan menggunakan spons ke permukaan alat dan dikeringkan. Proses pencucian menurut pendapat Roday (1999) di atas belum diterapkan di PT. Marimas Putera Kencana.

Proses pengeringan dilakukan dengan menggunakan canebo atau menggunakan oven pada pengeringan moving hopper. Menurut pernyataan Cramer (2006) semua peralatan yang digunakan dan harus dijaga tetap kering atau dalam kondisi sanitary terutama yang bersentuhan langsung dengan bahan. Lap yang telah digunakan untuk mengeringkan alat harus dijaga dengan baik. Sesuai dengan pernyataan Longrée & Armbruster (1996), bahwa lap yang digunakan untuk membersihkan harus dicuci dengan bersih dan dikeringkan dengan baik supaya tidak menjadi tempat pertumbuhan mikroorganisme yang memungkinkan terjadinya pertumbuhan bakteri. Sehingga justru akan mengkontaminasi peralatan yang telah dibersihkan.

7.3. Indikator Sanitasi

Dalam bidang mikrobiologi pangan, terdapat istilah bakteri indikator sanitasi. Bakteri indikator sanitasi adalah bakteri yang keberadaannya dalam pangan menunjukkan bahwa dalam makanan tersebut pernah tercemar atau terkontaminasi. Bakteri yang banyak digunakan sebagai indikator sanitasi adalah E. coli, karena bakteri ini merupakan bakteri komersial yang terdapat pada usus manusia. Pada umumnya bakteri ini bukan patogen penyebab penyakit. Dalam pengujiannya, bakteri tersebut tidak membahayakan dan dapat dianalisa keberadaannya. Di PT. Marimas Putera Kencana sanitasi hanya dilakukan secara visual, yaitu pada mesin dan peralatan setelah dilakukan proses pencucian.

Pencegahan pertumbuhan mikroba pada mesin dan peralatan yang digunakan dapat dilakukan dengan uji swab agar hasil produk sesuai dengan standar, yang meliputi :

- Swab Peralatan Kerja : merupakan suatu uji untuk mengetahui kondisi sanitasi dan higenitas peralatan yang digunakan dalam proses produksi seperti keranjang, drum, konveyor, dll.

40 8. KESIMPULAN

Rata-rata Efisiensi mesin single line di PT. Marimas Putera Kencana di atas 95%. Pergantian dari 2 shif kerja menjadi 3 shif kerja pada bulan desember

mempengaruhi efisiensi mesin pengemas.

Pergantian dari 2 shif kerja menjadi 3 shif kerja pada bulan desember mempengaruhi jumlah barang jadi.

Efisiensi mesin mempengaruhi jumlah barang jadi yang di hasilkan.

Penerapan sanitasi mesin dan peralatan di PT. Marimas Putera Kencana telah dilakukan dengan baik secara berkala, tetapi masih ada beberapa penyimpangan dalam ruang pengemasan yang kurang tepat.

Penerapan sanitasi mesin dan peralatan yang baik dapat mengurangi atau mencegah kontaminasi terhadap minuman serbuk.

8.1. Saran

- Perlu adanya tindakan pencegahan supaya total barang reject tidak semakin meningkat.

- Perlu adanya peletakan keranjang pada titik akhir messin pengemas sebelum masuk prosses pemotongan rentengan secara manual oleh karyawan sehingga produk yang telah selesai di kemas tidak jatuh ke lantai.

- PT. Marimas Putera Kencana dapat mengadakan evaluasi ulang secara berkala bagi karyawan khususnya mengenai standar kelengkapan pakaian kerja.

- Sebaiknya di ruang transfer gula, suhu ruangan dibuat sejuk agar presentase penggumpalan gula tidak terlalu besar.

- Metode The Three Bucket Method menurut Roday (1999) perlu diterapkan untuk sanitasi mesin yang berukuran besar di PT Marimas Putera Kencana.

9. DAFTAR PUSTAKA

Badan Standarisasi Nasional Indonesia. (2004). SNI 01-6993-2004 Bahan Tambahan Pangan Pemanis Buatan-Persyaratan Penggunaan dalam Produk Pangan. BSN. Jakarta.

Badan Standarisasi Nasional Indonesia. (2006). SNI 01-3140.2-2006 Gula Kristal-Bagian 2: Rafinasi. BSN. Jakarta.

Brennan, J.G., J.R. Butters, N.D. Cowell, dan A.E.V. Lilley. 1990. Food Engineering Operations Third Edition. Elsevier Applied Science, London dan New York.

Cahyadi, W. (2006). Analisis & Aspek Kesehatan Bahan Tambahan Pangan. Bumi Aksara. Jakarta.

Coles, R., Derek M., and Mark J. K. 2003. Food Packaging Technology. Blackwell Publishing Ltd. Denmark.

Cramer, M. M. 2006. Food Plant Sanitation: Design, Maintenance, and Good Manufacturing Practices. Taylor & Francis. Boca Raton.

Earle, R.L. (1989). Unit Operations in Food Processing, 2nd Edition. Pergamon Press.

Fellows, P. (2000). Food Processing Technology Principles and Practise Second Edition.Woodhead Publishing Limited. England.

Harnby, N dan M.F. Edwards. 1992. Mixing in The Process Industries. Butterworth Heinemann.

Heath, B. (1981). Source Book of Flavors. Westport, Conn.: Avi Publishing.

Longrée, K., and Armbruster, A. 1996. Quality Food Sanitation, 5th ed. John Wiley and Sons. New York.

Marriott, N. G. (1997). Essentials of Food Sanitation. International Thomson Publishing. New York.

Peraturan Menteri Kesehatan Republik Indonesia Nomor 722/MenKes/Per/IX/88 tentang Bahan Tambahan Makanan.

42

Roday, S. 1999. Food Hygiene and Sanitation In Food Industry. Tata McGraw-Hill Publishing Company Limited. New Delhi.

Sacharow, S. dan R.C. Griffin. 1980. Principles of Food Packaging. Westport Connecticut : AVI Publisher.

Schulze, D. 2008. Powders and Bulk Solids Behavior, Characterization, Storage and Flow. Springer.

Winarno, F.G. 1993. Pangan: Gizi, Teknologi dan Konsumen. Jakarta: Gramedia Pustaka Utama.

43 10. LAMPIRAN

Lampiran 1. Pembagian Tugas Departemen di PT. Marimas Putera Kencana Semarang

Direktur

Beberapa tugas yang dilakukan oleh direktur yaitu:

1. Memastikan kebijakan mutu perusahaan sudah dipahami, diimplementasikan dan dipelihara.

2. Menyediakan sumber daya yang dibutuhkan untuk mendukung kelangsungan sistem mutu yang diimplementasikan.

3. Menentukan sasaran perusahaan dan memastikan bahwa sasaran perusahaan tersebut juga merupakan sasaran departemen.

4. Memberi persetujuan terhadap Daftar Pemasok.

5. Memprakarsai dan memimpin rapat tinjauan manajemen secara berkala tentang system manajemen mutu.

Wakil Direktur

Wakil Direktur bertanggung jawab dalam menggantikan tugas direktur apabila direktur tidak ada di tempat dalam hal pemberian persetujuan PO.

Manajer Research and Development (R&D)

Tanggung jawab yang harus dilaksanakan oleh manajer R&D yaitu:

1. Mengkoordinir penyusunan rancangan desain produk yang akan dibuat. 2. Mempelajari, membuat dan menganalisa produk

3. Melakukan pengujian dan percobaan terhadap formulasi produk 4. Mencari informasi untuk memenuhi persyaratan legal

44

Manajer Personalia

Beberapa tugas yang harus dijalankan oleh manajer personalia yaitu:

1. Menerapkan peraturan perusahaan yang harus dipahami dan diimplementasikan dengan baik oleh seluruh personil.

2. Memastikan seluruh personil yang ada telah dilatih dengan baik dan memiliki keterampilan di bidangnya, serta melakukan penilaian terhadap hasil karya dan verifikasi pelatihan lain yang diberikan untuk meningkatkan kompetensi.

3. Merekrut tenaga kerja yang dibutuhkan sesuai dengan prosedur yang ada.

4. Bersama-sama dengan manajer departemen untuk menentukan kebutuhan pelatihan.

Manajer Pemasaran

Tugas yang dilakukan oleh manajer pemasaran antara lain:

1. Membuat dokumen yang dibutuhkan di dalam mendukung aktifitas pemasaran. 2. Mempromosikan produk perusahaan kepada masyarakat.

3. Membuat dan mengendalikan kontrak penjualan dan order

4. Memahami dan memenuhi permintaan pelanggan termasuk menerima dan menindaklanjuti keluhan pelanggan.

5. Memantau mutu dan status produk dari pesaing

6. Mencari informasi menganai pasar dan pengembangan dari industri minuman serbuk

7. Mengendalikan dan memonitor barang milik pelanggan di perusahaan

Manajer PPIC (Product Planning and Inventory Control)

Manajer Quality Control (QC)

Manajer QC bertanggung jawab dalam pengendalian mutu produk yang mencakup: 1. Koordinasi pelaksanaan inspeksi yang diperlukan oleh prosedur penerimaan,

penanganan, dan pengujian sampel.

2. Instruksi kerja terhadap rekaman mutu lainnya.

3. Pemeliharaan status inspeksi dan pengujian yang baik terhadap bahan setengah jadi.

4. Pengawasan terhadap pelaksaan tindakan koreksi dan pence