Bab IV Unit Pendukung Proses dan Laboratorium BAB IV

UNIT PENDUKUNG PROSES DAN LABORATORIUM

4.1 Unit Pendukung Proses

Unit pendukung proses atau sering disebut unit utilitas merupakan

bagian penting untuk menunjang berlangsungnya proses dalam suatu pabrik.

Unit pendukung proses meliputi : unit pengadaan air, unit pengadaan steam, unit pengadaan udara tekan, unit pengadaan nitrogen, unit pengadaan listrik, dan unit pengadaan bahan bakar.

Unit-unit pendukung proses yang terdapat dalam pabrik Polipropilen antara lain :

1. Unit pengadaan air

Unit ini bertugas menyediakan dan mengolah air untuk memenuhi kebutuhan air sebagai berikut :

a. Air pendingin b. Air proses c. Air umpan boiler

d. Air konsumsi dan sanitasi 2. Unit pengadaan steam

Unit bertugas menyediakan kebutuhan steam sebagai media pemanas untuk flash line.

Bab IV Unit Pendukung Proses dan Laboratorium 3. Unit pengadaan udara tekan

Unit ini bertugas menyediakan udara tekan untuk kebutuhan instrumentasi pneumatik controller, penyediaan udara tekan di bengkel, dan kebutuhan lain.

4. Unit pengadaan nitrogen

Unit ini bertugas menyediakan N2 baik fase gas maupun fase cair untuk keperluan blanketing tangki penyimpan dan reaktor. Selain itu N2 digunakan untuk keperluan purging alat proses saat start up dan sebagai pengganti udara instrumen.

5. Unit pengadaan listrik

Unit ini bertugas menyediakan listrik sebagai tenaga penggerak untuk peralatan proses, keperluan pengolahan air, peralatan - peralatan elektronik atau listrik AC, maupun untuk penerangan. Listrik disuplai dari PT. PLN dan dari generator sebagai cadangan bila listrik dari PT.

PLN mengalami gangguan.

6. Unit pengadaan bahan bakar

Unit ini bertugas menyediakan bahan bakar untuk kebutuhan boiler dan generator.

4.1.1 Unit Pengadaan Air 1. Sumber Air Baku

Kebutuhan air pada pabrik Polipropilen dipenuhi dari air baku yang berasal dari PT. Krakatau Tirta Industri, Krenceng, Cilegon.

Bab IV Unit Pendukung Proses dan Laboratorium

Alasan membeli air baku dari PT. Krakatau Tirta Industri dengan pertimbangan :

a. Pabrik berada di kawasan industri dimana kebutuhan air disediakan oleh pengelola kawasan industri.

b. Pasokan air baku dijamin kontinyu.

c. Telah memenuhi standar baku air tanah dalam.

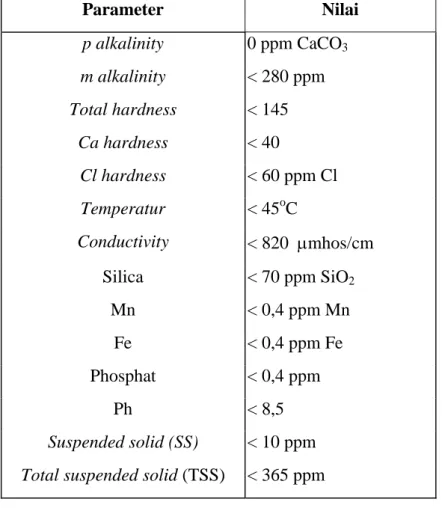

Tabel 4.1 Parameter Standar Baku Air Tanah

Parameter Nilai

p alkalinity 0 ppm CaCO3

m alkalinity < 280 ppm Total hardness < 145

Ca hardness < 40

Cl hardness < 60 ppm Cl Temperatur < 45oC

Conductivity < 820 mhos/cm Silica < 70 ppm SiO2

Mn < 0,4 ppm Mn

Fe < 0,4 ppm Fe

Phosphat < 0,4 ppm

Ph < 8,5

Suspended solid (SS) < 10 ppm Total suspended solid (TSS) < 365 ppm

Pengolahan tersebut antara lain meliputi demineralisasi dan deaerasi.

Diagram alir pengolahan air dapat dilihat pada gambar 4.1.

Bab IV Unit Pendukung Proses dan Laboratorium

JWT-07JWT-05

TTU-01 KEAE

Hydrazine

Gas buang Steam JWT-04

TTU-03DTTU-04 JWT-06

Air dari PT Krakatau Tirta Industri JWT - 02

BU-1 JWT - 01 JWT - 03 Keterangan : BU: Bak UtilitasKE: Kation Exchanger TTU: Tangki UtilitasAE: Anion Exchanger D: DeaeratorJWT: Pompa Water Treatment Gambar 4.1 Diagram Alir Pengolahan Air

Klorin Air Konsumsi dan Sanitasi TTU-02

Ke Proses CT-01 Ke proses Ke proses

PU JWT-08

B-01

Bab IV Unit Pendukung Proses dan Laboratorium Tahapan pengolahan adalah :

Air baku (treated water) yang diambil dari PT Krakatau Tirta Industri ditampung ke bak penampung air untuk didistribusikan ke tangki air konsumsi dan sanitasi umum, ke unit demineralisasi, dan sebagian dipompa untuk digunakan sebagai air pendingin.

Penggunaan air baku ini digunakan untuk memenuhi kebutuhan air di pabrik antara lain :

a. Kebutuhan air pendingin

Alasan digunakannya air sebagai media pendingin adalah karena faktor-faktor sebagai berikut :

- Air dapat diperoleh dalam jumlah yang besar dengan biaya murah.

- Mudah dalam pengaturan dan pengolahannya.

- Dapat menyerap sejumlah panas per satuan volume yang tinggi.

Air pendingin ini digunakan sebagai pendingin pada kondensor dan pendingin pada reaktor. Hal-hal yang perlu diperhatikan dalam pengolahan air pendingin antara lain :

- Kesadahan (hardness), yang dapat menyebabkan kerak.

- Adanya zat besi, yang dapat menimbulkan korosi.

b. Kebutuhan air umpan boiler

Sumber air untuk keperluan ini adalah air baku.

Bab IV Unit Pendukung Proses dan Laboratorium

Beberapa hal yang perlu diperhatikan dalam penanganan air umpan boiler adalah :

- Zat-zat yang dapat menyebabkan korosi.

- Kerak yang terjadi di dalam boiler disebabkan karena air mengandung ion Ca2+ dan Mg2+dan gas-gas yang terlarut.

- Zat-zat yang menyebabkan pembusaan (foaming).

- Air yang diambil dari proses pemanasan bisa menyebabkan foaming pada boiler karena adanya zat-zat organik, anorganik, dan zat-zat yang tidak larut dalam jumlah besar. Efek pembusaan terjadi pada alkalinitas tinggi.

c. Kebutuhan air proses

Air proses digunakan untuk mendinginkan pellet polipropilen hasil potongan pelletizer. Digunakan air baku dengan alasan dapat menyerap sejumlah panas per satuan volume yang tinggi.

d. Kebutuhan air konsumsi dan sanitasi

Sumber air untuk keperluan konsumsi dan sanitasi berasal dari sumber air baku. Air ini digunakan untuk memenuhi kebutuhan air minum, laboratorium, kantor, perumahan dan pertamanan. Air konsumsi dan sanitasi harus memenuhi beberapa syarat yang meliputi syarat fisik, syarat kimia, dan syarat bakteriologis.

Syarat fisik :

- Suhu di bawah suhu udara luar - Warna jernih

Bab IV Unit Pendukung Proses dan Laboratorium

- Tidak mempunyai rasa dan tidak berbau Syarat kimia :

- Tidak mengandung zat organik maupun zat anorganik - Tidak beracun

Syarat bakteriologis : Tidak mengandung bakteri-bakteri, terutama bakteri yang patogen.

2. Perhitungan Jumlah Kebutuhan Air

Kebutuhan air baku di pabrik polipropilen dapat diketahui dengan perhitungan sebagai berikut :

Kebutuhan air pendingin dan air proses

Air pendingin digunakan untuk mendinginkan alat-alat proses, yaitu : - Reaktor = 1.106.636,06 kg/jam - Kondensor (sistem refrigerasi) = 7238,29 kg/jam - Air pendingin pellet diestimasi = 20.000 kg/jam Jumlah air pendingin = 1.133.874,35 kg/jam.

Asumsi = Air pendingin terdiri dari 90% sirkulasi dan 10% make up water. Jadi kebutuhan air pendingin make up yang harus disediakan

= 113.387,44 kg/jam

Kebutuhan air umpan boiler

Air ini digunakan untuk produksi steam yang di umpankan ke alat – alat proses, yaitu :

Pemanas Flash line = 1.678,83 kg/jam Jumlah kebutuhan air = 1.678,83 kg/jam

Bab IV Unit Pendukung Proses dan Laboratorium

Untuk menjaga kemungkinan kebocoran, air umpan dilebihkan 20%

= 2.014,60 kg/jam.

Asumsi = Air umpan boiler terdiri dari 80% sirkulasi dan 20% make up water. Jadi kebutuhan air umpan boiler make up yang harus disediakan = 402,92 kg/jam.

Kebutuhan air untuk konsumsi dan sanitasi

Asumsi: kebutuhan air konsumsi dan sanitasi = 2,5 kg/jam/orang 1. Perkantoran

Jumlah karyawan = 215 orang Kebutuhan air = 538 kg/hari 2. Laboratorium

Dianggap 1 orang membutuhkan 250 kg/hari Jumlah karyawan = 17 orang

Kebutuhan air = 4.250 kg/hari = 177,08 kg/jam 3. Kantin

Dianggap pengguna kantin 100 orang/hari, 1 orang membutuhkan 30 kg/hari

Kebutuhan air = 3.000 kg/hari= 125 kg/jam 4. Air taman

Dianggap 10% dari penggunaan kantor, laboratorium dan kantin Kebutuhan air = 83,96 kg/hari

5. Air poliklinik

Dianggap 1 orang membutuhkan 250 kg/hari

Bab IV Unit Pendukung Proses dan Laboratorium

Jumlah tenaga medis = 5 orang

Kebutuhan air = 125 kg/hari =52,08 kg/jam Total kebutuhan air untuk konsumsi dan sanitasi

= 975,63 kg/hari

Untuk menjaga kemungkinan bocor saat distribusi maka dilebihkan 10 %, sehingga kebutuhan air baku = 126,24 m3/jam =126.242,58 kg/jam

3. Pengolahan Air

Air baku diolah terlebih dahulu agar memenuhi syarat untuk digunakan.

Pengolahan air tersebut dapat dibagi menjadi dua macam, yaitu : a. Pengolahan air demin

Air demin adalah air yang digunakan untuk umpan boiler. Air umpan boiler harus memenuhi syarat-syarat antara lain : kandungan silika dibawah 0,01 ppm.

1. Kation Exchanger

Kation exchanger berfungsi untuk mengikat ion-ion positif yang terlarut dalam air lunak. Alat ini berupa silinder tegak yang berisi tumpukan butir-butir resin penukar ion. Resin yang digunakan adalah jenis C-300 dengan notasi RH2. Adapun reaksi yang terjadi dalam kation exchanger adalah :

2NaCl + RH2 RNa2 + 2 HCl CaCO3 + RH2 RCa + H2CO3 BaCl2 + RH2 RBa + 2 HCl

Bab IV Unit Pendukung Proses dan Laboratorium

Apabila resin sudah jenuh maka pencucian dilakukan dengan menggunakan larutan H2SO4 2%. Reaksi yang terjadi pada waktu regenerasi adalah:

RNa2 + H2SO4 RH2 + Na2SO4

RCa + H2SO4 RH2 + CaSO4 RBa + H2SO4 RH2 + BaSO4

2. Anion Exchanger

Alat ini hampir sama dengan kation exchanger namun memiliki fungsi yang berbeda yaitu mengikat ion-ion negatif yang ada dalam air lunak. Dan resin yang digunakan adalah jenis C - 500P dengan notasi R(OH)2. Reaksi yang terjadi di dalam anion exchanger adalah:

R(OH)2 + 2 HCl RCl2 + 2 H2O R(OH)2 + H2SO4 RSO4 + 2 H2O R(OH)2 + H2CO3 RCO3 + 2 H2O

Pencucian resin yang sudah jenuh digunakan larutan NaOH 4%.

Reaksi yang terjadi saat regenerasi adalah : RCl2 + 2 NaOH R(OH)2 + 2 NaCl RSO4 + 2 NaOH R(OH)2 + 2 Na2SO4 RCO3 + 2 NaOH R(OH)2 + 2 Na2CO3

3. Deaerasi

Merupakan proses penghilangan gas - gas terlarut, terutama oksigen dan karbon dioksida dengan cara striping oleh steam.

Bab IV Unit Pendukung Proses dan Laboratorium

Oksigen terlarut dapat merusak baja. Gas – gas ini kemudian dibuang ke barosfer. Ke dalam tangki dearator ini ditambahkan bahan-bahan kimia untuk menyempurnakan penghilangan gas- gas terlarut serta mencegah korosi dan kerak, antara lain :

a. Hidrazin (N2H4)

Zat ini berfungsi untuk menghilangkan sisa-sisa gas terlarut terutama gas oksigen sehingga dapat mencegah korosi pada boiler. Adapun reaksi yang terjadi adalah:

N2H4 (aq) + O2 (g) N2 (g) + 2 H2O (l) b. NaH2PO4

Zat ini berfungsi untuk mencegah timbulnya kerak dengan kadar 12 – 17 ppm.

4. Tangki Umpan Boiler

Unit ini berfungsi menampung air umpan boiler dengan waktu tinggal 24 jam (Powell, S.T., 1954).

b. Pengolahan air untuk konsumsi dan sanitasi

Kebutuhan air untuk konsumsi dan sanitasi dipenuhi dari sumber air baku. Agar memenuhi syarat sebagai air sanitasi dan konsumsi, air baku ditambahkan chlorine dengan kadar 0,5-1,5 ppm.

Bab IV Unit Pendukung Proses dan Laboratorium Spesifikasi alat pengolahan air :

1. Bak Penampung Awal

Fungsi : Menampung air baku dari KTI

Waktu tinggal : 4 jam

Volume : 605,96 m3

Panjang : 13,36 m

Lebar : 6,58 m

Kedalaman : 7 m

2. Tangki Kaporit

Fungsi : Menampung larutan kaporit dengan konsentrasi 2% yang digunakan sebagai desinfektan

Kaporit yang dibutuhkan : 12,62 L/jam Diameter tangki : 1,17 m Volume tangki : 2,55 m3

Tinggi : 2,35 m

3. Tangki Penampung Air

Fungsi : Menampung air kebutuhan rumah

tangga dan sanitasi dari bak air bersih Waktu tinggal : 24 jam

Volume : 28,27 m3

Diameter tangki : 2,62 m Tinggi tangki : 5,24 m

Bab IV Unit Pendukung Proses dan Laboratorium

5. Tangki Cation Exchanger dan Anion Exchanger

Fungsi : menghilangkan kesadahan air

sebanyak 402,92 kg/jam dengan mengikat ion-ion yang masih terdapat dalam air (Mg2+, Ca2+) dengan zeolit / Na2R (cation exchanger) dan RNH2

(anion exchanger)

Debit air : 1,17 gpm

Diameter tangki : 0,19 m Tinggi tangki : 0,57 m Tinggi zeolit : 1,86 m Volume zeolit : 0,02 m3

Regenerasi : 168 jam

5. Deaerator

Fungsi : Mengusir udara (O2 dan CO2) dari air umpan boiler

Volume : 0,49 m3

Diameter tangki : 0,68 m Tinggi tangki

Tebal shell Tebal head

: : :

1,35 m 0,1875 in 1,69 m

Bab IV Unit Pendukung Proses dan Laboratorium 6. Tangki Umpan Boiler

Fungsi : Menampung air umpan boiler sebagai air pembuat steam dalam boiler

Waktu tinggal : 12 jam

Volume : 5,24 m3

Diameter tangki : 1,55 m Tinggi tangki : 3,10 m 7. Cooling Water System

Fungsi : Mendinginkan air pendingin yang sudah dipakai di alat proses.

Pendinginan dilakukan dengan cara kontak langsung dengan udara.

Jenis alat : induced-draft cooling tower

Debit : 5.022,27 m3/jam

Temperatur : T air masuk : 47C T air keluar : 32C Luas tower : 1.681 ft2

Tinggi tower : 18,6 m Jumlah fan

Power fan

: :

2 63 HP

Power pompa : 75 HP

4.1.2 Unit Pengadaan Steam

Steam yang diproduksi pada pabrik Polipropilen ini digunakan untuk memenuhi kebutuhan panas pada pemanas flash line. Untuk memenuhi

Bab IV Unit Pendukung Proses dan Laboratorium

kebutuhan steam digunakan fire tube boiler. Kebutuhan steam pada pabrik polipropilen ini adalah sebagai berikut :

Jenis = low steam Tekanan = 85 psia

Suhu = 158oC

Untuk menjaga kemungkinan kebocoran steam pada saat distribusi, maka jumlahnya dilebihkan sebanyak 20%. Jadi jumlah steam yang dibutuhkan adalah sebanyak = 5.053,03 kg/jam = 11.139,91 lb/jam.

Spesifikasi boiler :

Kode = B-01

Tipe = Fire tube boiler Jumlah = 2 buah ( 1 cadangan ) Heating surface = 3.771,11 ft2

Rate of steam = 11.139,91 lb/jam Suhu steam = 158oC

Tekanan steam = 85 psia Efisiensi = 80%

Bahan bakar = Solar

4.1.3 Unit Pengadaan Udara Tekan

Kebutuhan udara tekan untuk prarancangan pabrik Polipropilen ini diperkirakan sebesar 55 Nm3/jam, tekanan 4 bar dan suhu 35oC. Alat untuk menyediakan udara tekan berupa kompresor yang dilengkapi dengan dryer yang berisi silica gel untuk menyerap kandungan air.

Bab IV Unit Pendukung Proses dan Laboratorium Spesifikasi kompresor :

Kode = KU-01

Tipe = Single stage reciprocating compressor

Jumlah = 2 buah (1 cadangan)

Kapasitas = 55 Nm3/jam

Suhu udara = 35oC

Tekanan suction = 14,7 psia Tekanan discharge = 58,8 psia Daya kompresor = 4 HP

Efisiensi = 80%

4.1.4 Unit Pengadaan N2

Kebutuhan N2 untuk blanketing tangki dan reaktor, keperluan purging saat shutdown, gas pencuci dan pengisi blow tank dan sebagai cadangan udara instrumen diperkirakan sebesar 2.000 Nm3/jam (fase gas). Nitrogen yang diproduksi dalam fase cair hanya untuk persediaan saat shutdown saja.

Gas nitrogen diperoleh dari PT. Air Liquid Indonesia yang terletak tidak jauh dari lokasi pabrik polipropilen.

4.1.5 Unit Pengadaan Listrik

Kebutuhan tenaga listrik di pabrik Polipropilen ini dipenuhi oleh PLN dan generator pabrik. Hal ini bertujuan agar pasokan tenaga listrik dapat berlangsung kontinyu meskipun ada gangguan pasokan dari PLN.

Bab IV Unit Pendukung Proses dan Laboratorium

Generator yang digunakan adalah generator arus bolak-balik dengan pertimbangan :

a. Tenaga listrik yang dihasilkan cukup besar

b. Tegangan dapat dinaikkan atau diturunkan sesuai kebutuhan Kebutuhan listrik untuk pabrik meliputi :

1. Listrik untuk keperluan proses dan keperluan utilitas 2. Listrik untuk penerangan

3. Listrik untuk AC

4. Listrik untuk laboratorium dan instrumentasi

Besarnya kebutuhan listrik masing – masing keperluan di atas dapat diperkirakan sebagai berikut :

1. Listrik untuk Keperluan Proses dan Utilitas

Kebutuhan listrik untuk keperluan proses dan keperluan pengolahan air diperkirakan sebagai berikut :

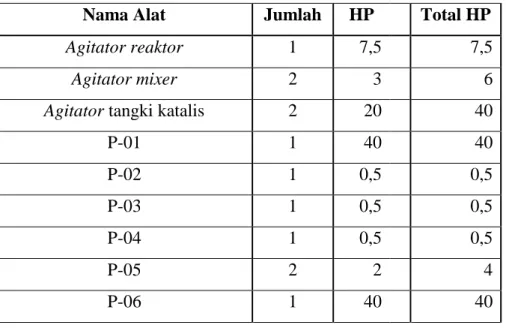

Tabel 4.2 Kebutuhan Listrik untuk Keperluan Proses dan Utilitas Nama Alat Jumlah HP Total HP

Agitator reaktor 1 7,5 7,5

Agitator mixer 2 3 6

Agitator tangki katalis 2 20 40

P-01 1 40 40

P-02 1 0,5 0,5

P-03 1 0,5 0,5

P-04 1 0,5 0,5

P-05 2 2 4

P-06 1 40 40

Bab IV Unit Pendukung Proses dan Laboratorium

Tabel 4.2 Kebutuhan Listrik untuk Keperluan Proses dan Utilitas (lanjutan)

Nama Alat Jumlah HP Total HP

P-07 1 1,5 1,5

P-08 2 2 4

P-09 1 0,5 0,5

P-10 1 0,5 0,5

P-11 1 0,5 0,5

Extruder 6 75 450

Pelletizer 6 5 30

Water pump motor pelletizer 6 2 12

Airblow type motor pelletizer 6 3 18

JWT-01 1 0,5 0,5

JWT-02 1 15 7,5

JWT-03 1 0,5 1,5

JWT-04 1 0,5 0,5

JWT-05 1 0,5 0,5

JWT-06 1 0,5 0,5

JWT-07 1 0,5 0,5

JWT-08 1 0,5 0,5

PU-01 1 15 15

PU-02 1 0,5 0,5

CR-01 1 25 25

KU-01 1 4 4

K-01 4 5 20

Blower 1 125 125

Jumlah - - 842,50

Jadi jumlah listrik yang dikonsumsi untuk keperluan proses dan utilitas sebesar 842,50 HP. Diperkirakan kebutuhan listrik untuk alat yang tidak

Bab IV Unit Pendukung Proses dan Laboratorium

terdiskripsikan sebesar ± 10% dari total kebutuhan. Maka total kebutuhan listrik adalah 926,75 HP.

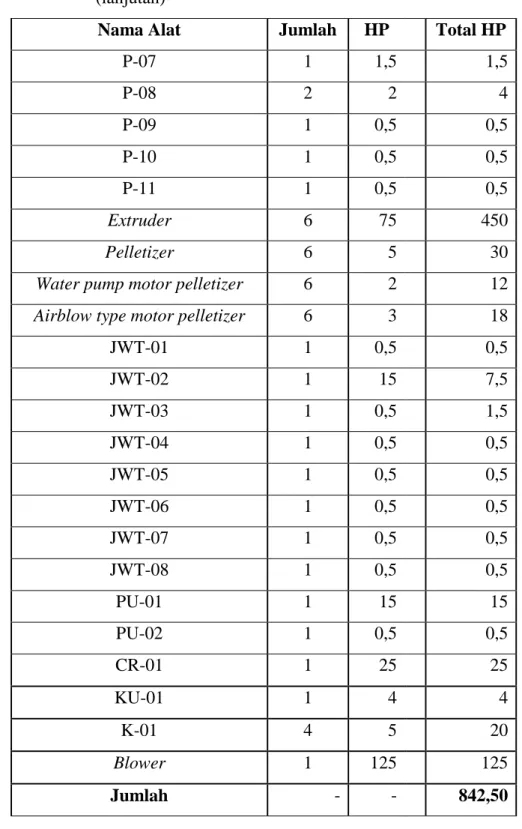

2. Listrik untuk Penerangan

Untuk menentukan besarnya tenaga listrik digunakan persamaan :

(4.1)

dengan :

L : Lumen per outlet a : Luas area, ft2

F : foot candle yang diperlukan (tabel 13 Perry 6th ed) U : Koefisien utilitas (tabel 16 Perry 6th ed)

D : Efisiensi lampu (tabel 16 Perry 6th ed) Tabel 4.3 Jumlah Lumen berdasarkan Luas Bangunan

Bangunan Luas, m2 Luas, ft2 F U D F/U.D Lumen Pos keamanan 30 322,91 20 0,42 0,75 63,49 20.502,19

Parkir 500 5.381,82 10 0,49 0,75 27,21 146.444,20 Musholla 300 3.229,09 20 0,55 0,75 48,48 156.562,16 Kantin 150 1.614,55 20 0,51 0,75 52,29 84.420,77 Kantor 1.500 16.145,47 35 0,6 0,75 77,78 1.255.759,01 Poliklinik 400 4.305,46 20 0,56 0,75 47,62 205.021,88 Ruang kontrol 300 3.229,09 40 0,56 0,75 95,24 307.532,82

U.D L a.F

Bab IV Unit Pendukung Proses dan Laboratorium

Tabel 4.3 Jumlah Lumen berdasarkan Luas Bangunan (lanjutan)

Bangunan Luas, m2 Luas, ft2 F U D F/U.D Lumen Laboratorium 300 3.229,09 40 0,56 0,75 95,24 307.532,82

Safety 200 2.152,73 10 0,52 0,75 25,64 55.198,20 Proses 4000 43.054,59 30 0,59 0,75 67,80 2.918.955,6 Utilitas 1500 16.145,47 10 0,59 0,75 22,60 364.869,4 Ruang generator 300 3.229,09 10 0,51 0,75 26,14 84.420,77 Bengkel 250 2.690,91 40 0,51 0,75 104,58 281.402,58 Garasi 400 4.305,46 10 0,51 0,75 26,14 112.561,03 Gudang 400 4.305,46 10 0,51 0,75 26,14 112.561,03 Pemadam 250 2.690,91 20 0,51 0,75 52,29 140.701,29 Jalan dan taman 2.400 25.832,76 5 0,55 0,75 12,12 313.124,32 Area perluasan 3.000 32.290,95 5 0,57 0,75 11,70 377.671,88 Jumlah 16.180 174.155,8 - - - - 7.245.242,0

Fluorescent 40 Watt dimana satu buah lampu instant starting daylight 40 W mempunyai 1.920 lumen (Tabel 18 Perry 3th ed.).

Jadi jumlah lampu dalam ruangan =

920 . 1

76 6.554.445,

= 3.413,77 buah = 3.414 buah

Untuk penerangan bagian luar ruangan digunakan lampu mercury 100 Watt, dimana lumen output tiap lampu adalah 3.000 lumen (philips.co.id).

Bab IV Unit Pendukung Proses dan Laboratorium Jadi jumlah lampu luar ruangan =

000 . 3

690.796,26

= 230,27 buah =231 buah Total daya penerangan = 159,58 kW

3. Listrik untuk AC

Diperkirakan menggunakan tenaga listrik sebesar 20.000 watt atau 20 kW.

4. Listrik untuk Laboratorium dan Instrumentasi

Diperkirakan menggunakan tenaga listrik sebesar 10.000 watt atau 10 kW.

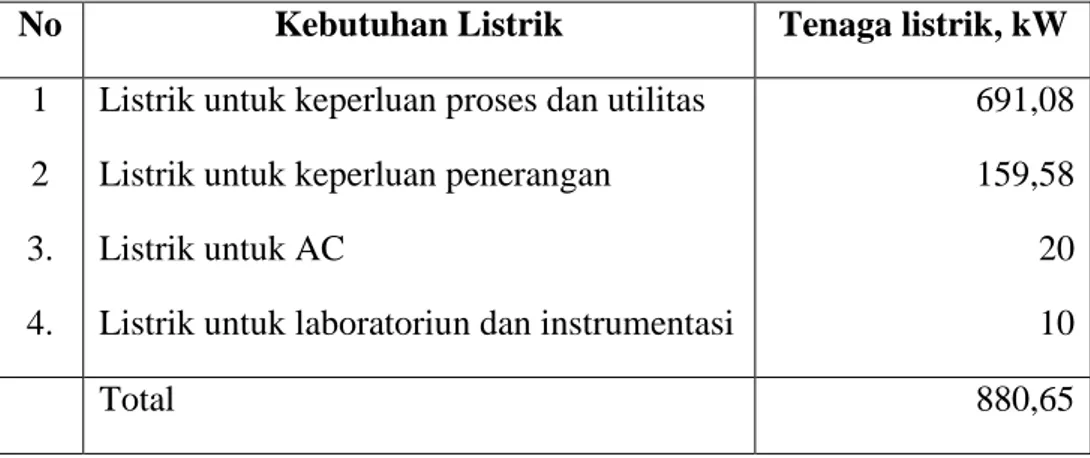

Tabel 4.4 Total Kebutuhan Listrik Pabrik

No Kebutuhan Listrik Tenaga listrik, kW 1

2 3.

4.

Listrik untuk keperluan proses dan utilitas Listrik untuk keperluan penerangan Listrik untuk AC

Listrik untuk laboratoriun dan instrumentasi

691,08 159,58 20 10

Total 880,65

Jumlah kebutuhan listrik sebesar itu disuplai oleh PT. PLN atau generator jika terjadi gangguan listrik padam dari PT. PLN. Generator yang digunakan mempunyai efisiensi 80% sehingga masukan daya = 1.109,4 kW.

Bab IV Unit Pendukung Proses dan Laboratorium Spesifikasi generator :

Kode : G-01

Tipe : AC generator Jumlah : 1 buah Kapasitas : 1.500 kW Tegangan : 220/360 V Efisiensi : 80%

Bahan bakar : solar

4.1.6 Unit Pengadaan Bahan Bakar

Unit pengadaan bahan bakar bertujuan untuk memenuhi kebutuhan bahan bakar pada boiler dan generator. Bahan bakar yang digunakan adalah solar yang diperoleh dari PT. Pertamina.

Pemilihan bahan bakar cair ini didasarkan pada : 1. Mudah didapat

2. Kesetimbangannya terjamin 3. Mudah dalam penyimpanan

Spesifikasi bahan bakar solar sebagai berikut : 1. Heating value : 18800 Btu/lb 2. Efisiensi : 80%

3. Densitas : 54,3187 lb/ft3 Kebutuhan bahan bakar sebagai berikut :

Fire Tube Boiler = 262.539,30 L/bulan Generator = 127.735,20 L/bulan Kebutuhan bahan bakar (solar) = 390.274,50 L/bulan

Bab IV Unit Pendukung Proses dan Laboratorium 4.1.7 Unit Refrigerasi

Unit refrigerasi bertugas untuk mencairkan kembali propilen dengan sampai suhu 30oC. Unit refrigerasi yang dipilih adalah tipe Mechanical Compression.

Alasan pemilihan tipe ini adalah :

a. Dapat digunakan antara range suhu -200 s/d 40oF.

b. Paling sering digunakan dan murah.

Untuk unit ini digunakan pendingin berupa ammonia cair dengan suhu masuk 4oC. Dipilihnya ammonia sebagai refrigerant karena zat ini memiliki suhu yang rendah dan murah. Unit ini bertugas untuk mencairkan propilen dari 37oC menjadi 30oC. Adapun beban unit ini adalah 32,57 ton refrigerant (1 ton refrigerant = 12000 Btu/jam). Unit ini terdiri dari heat exchanger, kompresor, kondensor dan expansion valve.

4.2 Laboratorium

Pengendalian dan peningkatan kualitas produk dilakukan oleh bagian Laboratorium. Layanan yang diberikan oleh Laboratorium ini adalah pengujian bahan baku, pengujian kualitas air utilitas dan air buangan, pengujian kualitas produk polipropilen serta pengembangan produk dan layanan konsumen.

Pabrik Polipropilen ini memiliki beberapa laboratorium yang berfungsi sebagai berikut :

1. Menjamin bahan baku, aditif dan katalis yang akan dipergunakan dalam proses polimerisasi sesuai dengan spesifikasi bahan tersebut.

Bab IV Unit Pendukung Proses dan Laboratorium

2. Membantu operasi dengan menjaga kualitas bahan baku agar selama proses berlangsung operasi dapat terkendali.

3. Meneliti kualitas produk, apakah kualitasnya sesuai dengan spesifikasi yang diinginkan aatau menyimpang dari spesifikasi produk.

4. Meneliti kualitas air utilitas dan limbah.

Berdasarkan fungsi dan wujud zat yang akan dianalisa, terdapat tiga jenis laboratorium, yaitu :

1. Laboratorium analisa bahan baku 2. Laboratorium analisa air

3. Laboratorium analisa produk 4.2.1 Laboratorium Analisa Gas

Laboratorium ini berfungsi menganalisa kualitas bahan baku seperti propilen, hidrogen, dan katalis. Bahan baku yang diterima dari supplier diuji kualitasnya terlebih dahulu sebelum dipindahkan ke tangki penyimpanan bahan baku. Hasil pengujian ini dijadikan pedoman apakah bahan baku tersebut sesuai dengan spesifikasi yang akan digunakan pada sistem proses atau tidak.

Alat-alat yang digunakan antara lain : a. Gas Chromatograph (GC)

GC digunakan untuk menentukan kadar propilen, hidrogen dan menentukan kadar beberapa pengotor dalam propilen dan hidrogen.

b. Moisture Analyzer

Digunakan untuk mengetahui kadar air dalam propilen, dan hidrogen.

Bab IV Unit Pendukung Proses dan Laboratorium 4.2.2 Laboratorium Analisa Air

Air yang dianalisa antara lain : 1. Bahan baku air

2. Air demineralisasi 3. Air pendingin 4. Air umpan boiler 5. Air limbah

Parameter yang diuji antara lain warna, pH, kandungan klorin, tingkat kekeruhan, total kesadahan, jumlah padatan, total alkalinitas, sulfat, silika dan konduktivitas air.

Alat-alat yang digunakan dalam laoratorium analisa air ini antara lain : a. pH meter, digunakan untuk mengetahui tingkat keasaman / kebasaan

air.

b. Spektrofotometer, digunakan untuk mengetahui konsentrasi suatu senyawa terlarut dalam air dengan syarat larutan harus berwarna.

c. Spectroscopy, untuk mengetahui kadar silika, sulfat, hidrazin, turbiditas, kadar fosfat dan kadar sulfat.

d. Peralatan titrasi, untuk mengetahui jumlah kandungan klorida, kesadahan dan alkalinitas.

e. Conductivity meter, untuk mengetahui konduktivitas suatu zat yang terlarut dalam air.

Bab IV Unit Pendukung Proses dan Laboratorium

Air demin yang dihasilkan unit demineralisasi juga diuji oleh laboratorium ini. Parameter yang diuji antara lain pH, konduktivitas dan kandungan silikat (SiO2), kandungan Mg2+, Ca2+.

4.2.3 Laboratorium Analisa Produk

Kualitas produk yang dihasilkan merupakan salah satu standar yang dijadikan komitmen perusahaan dalam melayani konsumen. Oleh karena itu diperlukan pengujian terhadap sifat-sifat produk antara lain melt flow (viskositas), xylene soluble (kadar ataktik), yellowness index, kandungan residu katalis dan kokatalis serta ukuran distribusi partikel.

Parameter kualitas produk reaktor yang berupa resin diuji antara lain melt flow, kandungan residu katalis dan kokatalis serta ukuran partikel rata- rata (average particle size, APS).

Sedangkan produk dari ekstruder yang berupa pelet, kualitas yang diukur adalah ukuran partikel, melt flow, kualitas visual dan warna.

Pengujian pada pengantongan dilakukan untuk mengetahui kandungan residu katalis, kandungan aditif, melt flow, kualitas warna dan sifat-sifat fisik lainnya. Pengujian kualitas produk dilakukan tiap satu jam operasi.

Analisa yang dilakukan terhadap produk Polipropilen meliputi : a. Pengukuran Melt Flow

Melt flow adalah jumlah polimer yang keluar melalui suatu orifice dengan panjang dan diameter tertentu pada suhu tertentu dengan beban tertentu yaitu 2.060 gram selama 10 menit. Melt flow yang dihasilkan

Bab IV Unit Pendukung Proses dan Laboratorium

dinyatakan dalam gram/10 menit. Alat yang digunakan adalah Extrusion Plastomer dengan temperatur 230oC dengan beban 2.060 gram.

Melt flow juga merupakan sifat yang berkaitan dengan viskositas, berat molekul dan panjang rantai ikatan polimer yang terbentuk. Nilai Melt flow berbanding terbalik dengan viskositas leburan dan jumlah molekul.

Hasil pengukuran melt flow digunakan untuk mengukur berat molekul dan panjang rantai.

b. Analisa Xylene Solubles (XS)

Tujuan pengukuran adalah untuk mengetahui jumlah polimer non crystalline atau ataktik dalam polipropilen, karena struktur ataktik akan larut dalam xylene. Pengukuran XS adalah metode yang sangat penting untuk mengontrol kualitas produk yang dihasilkan.

Metode pengukuran dilakukan dengan melarutkan sejumlah tertentu resin dalam xylene mendidih. Kemudian fraksi isotaktik yang tidak melarut diendapkan, disaring dan ditimbang. Ataktik yang tinggal didalam larutan dinyatakan dalam % XS atau % Soluble. Nilai XS normalnya berkisar antara 2 - 5 % untuk resin jenis homopolimer.

c. Analisa Yelloness Index Pellet Polipropilen

Produk polimer yang didinginkan adalah yang berwarna putih agak terang. Apabila perubahan warna (yellowish) dapat mengindikasikan operasi yang tidak normal. Warna kekuningan karena oksidasi, dapat disebabkan adanya udara saat proses pelletisasi atau adanya kontaminasi.

Bab IV Unit Pendukung Proses dan Laboratorium

Untuk mengetahui derajat kekuningan pellet digunakan alat Colorimeter Gardner YL-23 Tristimulus.

d. Analisa Residu Katalis dalam Resin

Kandungan Al, Ti merupakan residu dari katalis dalam reaktor. Residu katalis yang terdapat dalam polipropilen dapat mengindikasikan produktivitas katalis dimana peningkatan residu katalis menunjukkan rendahnya produktivitas katalis. Peningkatan residu katalis dapat menyebabkan meningkatnya yellowness index, rendahnya kestabilan produk, filterability meningkat, bau pada produk dan tingginya korosi.

Untuk memonitor jumlah residu katalis dalam resin digunakan alat X- Ray Flourescence Spectrometer. Spesimen dari sampel yang akan diuji ditempatkan pada sample chamber pada alat X-Ray yang telah dikalibrasi dengan standar yang diketahui konsentrasi katalisnya, kemudian komputer akan membandingkan sampel dengan standar.

e. Analisa Distribusi Ukuran Partikel Resin

Tujuan analisa adalah untuk mengetahui ukuran partikel resin yang dihasilkan dari reaktor sehingga dapat memberikan gambaran mengenai morfologi dan sifat fisika dari resin. Disamping itu, penentuan ukuran distribusi partikel resin juga berfungsi untuk menentukan kandungan fine dan oversized. Jika kandungan fines lebih banyak maka dapat diketahui resin memiliki performance yang baik.

Alat yang digunakan adalah Rotap Sieve Shaker. Metodenya dengan melakukan pengayakan resin dengan screen ukuran tertentu. Persen

Bab IV Unit Pendukung Proses dan Laboratorium

oversized ditentukan dari berat resin yang tertinggal di ayakan, sedang persen fines ditentukan dari berat resin yang melewati ayakan.

f. Pengukuran Tensile Strength Resin

Tensile stregth adalah salah satu sifat fisik yang diperlukan dalam suatu produk akhir polipropilen, dimana untuk masing-masing grade, kondisi alat / pengujian berbeda-beda. Tensile strength menunjukkan kekuatan tensile suatu benda hingga putus.

Alat yang digunakan adalah Shimadzu Tensile Tester Autograph Type AG-5KNE. Metode yang digunakan adalah sampel dibuat spesimen bentuk tertentu, diletakkan diatas grip, jalankan alat, catat beban (N) dan pembacaan posisi (elongation, mm).

g. Analisa Gel Count Polipropilen

Tujuan analisa untuk mengetahui jumlah gel (film yang tidak sempurna) dimana ukurannya lebih besar dari 0,4 mm (large gel count) atau antara 0,2-0,4 mm (small gel count). Gel secara langsung akan mempengaruhi penampilan dari film.

Alat yang digunakan adalah Killon KL-100 extruder dan Overhead Projector (OHP) untuk transparansi. Metodenya dengan membuat film dari sampel menggunakan extruder pada melt temperature 232oC. Film tersebut kemudian diproyeksikan pada OHP dengan perbesaran tertentu lalu gel diukur dan dihitung.

Bab IV Unit Pendukung Proses dan Laboratorium h. Analisa Bulk Density resin

Tujuan analisa bulk density resin dari reaktor adalah untuk menentukan morfologi resin dalam reaktor

Alat yang digunakan berupa receiver silinder volume 100 cc, corong, gelas beaker. Metodenya dengan mengisi gelas beaker dengan resin lalu dituang ke receiver melalui corong, receiver ditimbang setelah sebelumnya ditimbang berat kosongnya.

i. Analisa Tail and Mariage Pellet

Mariage pellet adalah dua atau lebih pellet yang saling terikat oleh benang polimer. Tail pellet adalah pellet dengan benang yang panjangnya lebih dari 3 mm. Produk yang memenuhi persyaratan adalah yang bebas tail and mariage pellet.

Alat yang digunakan berupa meja pengamat dari plexiglass yang dilengkapi dengan lampu dibawahnya. Sampel tiap 100 gram disebar keatas meja dan diamati dan dihitung jumlah tail and mariage pellet yang ada.

j. Analisa Ukuran Pellet

Tujuan analisa adalah untuk mengetahui performance proses pelleting dan untuk mengetahui apakah produk memenuhi spesifikasi yang diinginkan.

Alat yang digunakan berupa neraca analitis. Metodenya dengan memilih 25 pellet secara acak, kemudian ditimbang dan dicatat beratnya.

Bab IV Unit Pendukung Proses dan Laboratorium k. Penentuan Spec-on dan Spec-in produk

Spec-on adalah partikel yang terlihat di pellet polipropilen yang dapat dihilangkan dengan cara digosok atau ditiup. Spec-in adalah partikel yang terlihat di pellet polipropilen yang tidak dapat dihilangkan dengan cara digosok atau ditiup.

Alat yang digunakan berupa meja pengamatan dari plexiglass yang dilengkapi dengan lampu penerangan dibawahnya, pencatat waktu, dan timbangan. Analisa dengan menaburkan 100 gram pellet diatas meja, menggosok dan meniup pellet selama 5 menit lalu memisahkan berdasarkan spec-on dan spec-in, kemudian dihitung jumlahnya masing- masing.

4.2.4 Laboratorium Penelitian dan Pengembangan

Layanan yang diberikan oleh Laboratorium Penelitian dan Pengembangan kepada konsumen adalah penyelesaian atas keluhan konsumen terhadap produk yang diterima. Laboratorium ini akan memeriksa apakah keluhan konsumen ini disebabkan oleh pabrik Polipropilen atau kesalahan konsumen. Jika hal itu disebabkan oleh kesalahan pabrik, laboratorium litbang akan melakukan perbaikan bersama dengan bagian proses. Jika kesalahan terletak pada pihak konsumen, laboratorium Litbang akan membantu pemecahan masalah melalui penjelasan tentang produk dan cara pemrosesannya.

Laboratorium Litbang juga memantau produk yang disukai konsumen dan produk baru yang dibutuhkan konsumen. Produk-produk sejenis juga

Bab IV Unit Pendukung Proses dan Laboratorium

dianalisa untuk memeriksa keunggulan dan kelemahan produk tersebut.

Berdasarkan analisis tersebut, Laboratorium akan mengembangkan produk- produk yang memiliki prospek di pasaran dan mengusulkan kepada manajemen perusahaan untuk memproduksi produk tersebut.

4.3 Unit Pengolahan Limbah

Limbah yang dihasilkan dari pabrik Polipropilen dapat diklasifikasikan menjadi :

1. Limbah gas 2. Limbah padat 3. Limbah cair

Pengolahan limbah ini didasarkan pada jenis buangannya : 1. Pengolahan limbah gas

Limbah gas berasal dari gas hasil pembakaran bahan bakar boiler, serta gas buang dari deaerator. Gas tersebut dibuang ke udara melalui stack yang mempunyai tinggi minimal 4 kali tinggi bangunan.

Banyaknya limbah gas yang dibuang dapat diminimalisasi dengan melakukan perawatan yang rutin terhadap mesn-mesin produksi sehingga pembakarannya sempurna dan dapat meminimalisasi pencemaran udara.

2. Pengolahan limbah padat

Limbah padat yang dihasilkan dibedakan menjadi dua, yaitu limbah B3 seperti resin anion maupun kation dan limbah non B3 seperti sampah domestik yang berupa sampah dari keperluan sehari-hari seperti

Bab IV Unit Pendukung Proses dan Laboratorium

kertas dan plastik. Limbah non B3 ditampung pada bak-bak besar seperti bak sampah pada umumnya, sedangkan limbah B3 ditampung di area beratap kemudian diteruskan ke perusahaan yang memiliki ijin menampung dan mengolah limbah-limbah ini.

3. Pengolahan limbah cair

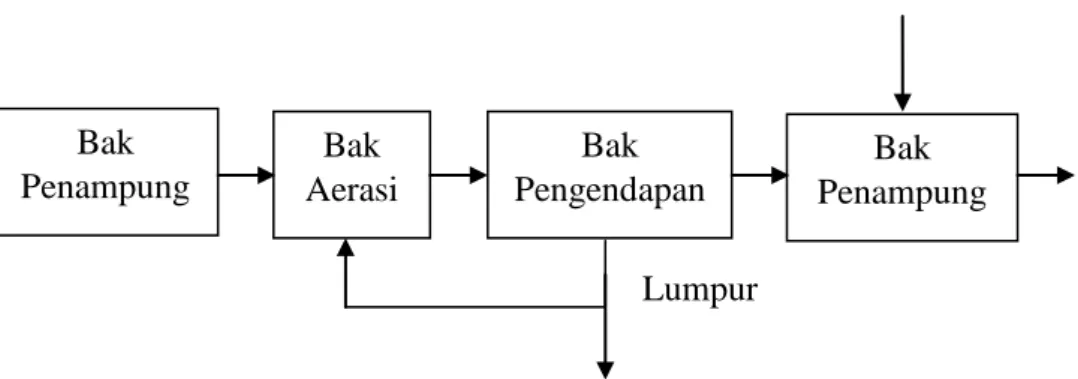

Pengolahan limbah cair dengan menggunakan proses biologis dapat dilakukan dengan sistem aerob dengan menggunakan activated sludge. Proses dengan metode aerobik dimaksudkan untuk mengoksidasi materi organik secara biologis disertai proses adsorpsi padatan tersuspensi oleh bioflok. Activated sludge merupakan suatu kultur bebas yang heterogen dan mayoritas tersusun dari berbagai macam mikroorganisme yang tediri dari bakteri, protozoa, dan metazoa.

Mikroorganisme tersebut menjadi satu dalam suatu materi yang kompleks terflokulasi yang sering disebut dengan flok. Mikroorganisme ini dapat menguraikan limbah secara biodegradasi dalam jangka waktu 24 - 72 jam.

Pada dasarnya, proses activated sludge terdiri dari bak aerasi dan bak sedimentasi. Bak aerasi merupakan reaktor suspended growth yang terdiri dari kumpulan mikroba atau flok dari mikroorganisme yang membentuk activated sludge. Oksidasi aerobik dari senyawa organik berada dalam tangki ini. Dalam bak aerasi, umpan dialirkan kedalamnya dan bercampur dengan RAS (Return Activated Sludge). Activated sludge yang terbentuk dipisahkan dalam bak sedimentasi, sedangkan sludge

Bab IV Unit Pendukung Proses dan Laboratorium

yang terpisah dalam bak sedimentasi sebagian dikembalikan ke bak aerasi dan sebagian lagi dibuang untuk menjaga agar tidak terjadi akumulasi sludge.

Gambar 4.2 Skema Pengolahan Limbah dengan Menggunakan Activated Sludge

4.4 Keselamatan dan Kesehatan Kerja

Pedoman keselamatan kerja dibuat untuk memberikan informasi yang lengkap tentang tata tertib dalam bekerja yang baik dan benar, agar kesehatan dan keselamatan pekerja selama melakukan tugasnya terjamin sesuai dengan peraturan yang telah ditetapkan oleh pihak pabrik yang bekerja sama dengan departemen tenaga kerja.

Bahan-bahan yang digunakan dalam pabrik cukup berbahaya, oleh karena itu diperlukan disiplin kerja yang baik. Kesalahan akan dapat mengakibatkan kecelakaan bagi manusia dan peralatan pabrik, untuk itu setiap karyawan pabrik diberikan alat pelindung diri. Alat pelindung diri bukan merupakan alat untuk menghilangkan bahaya di tempat kerja, tetapi hanya merupakan usaha untuk mencegah dan mengurangi kontak antara Bak

Penampung

Bak Aerasi

Bak Pengendapan

Bak

Penampung Lingkungan Limbah Sanitasi

Lumpur

Bab IV Unit Pendukung Proses dan Laboratorium

bahaya dan tenaga kerja sesuai dengan standar yang diizinkan. Alat pelindung diri yang tersedia di pabrik polipropilen antara lain safety helmet, wearpack, safety shoes, safety gloves, face shield, ear plug, safety belt dan safety body hardness.

Keamanan kerja berkaitan erat dengan aktifitas suatu industri, sehingga perlu dipikirkan suatu sistem keamanan yang memadai, karena menyangkut keselamatan manusia, bahan baku, produk, dan peralatan pabrik.