Analisis Kerusakan dan Peningkatan Keandalan Mesin Carding Menggunakan Logic Tree Analysis

(LTA) dan Failure Mode and Effect Analysis (FMEA) di PT. XYZ

Endang Widuri Asih (1), Muhammad Yusuf (2), Fajar Muhamad Fauzan (3)

(1), (2), (3)

Jurusan Teknik Industri, Fakultas Teknologi Industri, Institut Sains & Teknologi AKPRIND Yogyakarta

Jl. Kalisahak 28 Yogyakarta

(1)

endang.akprind@gmail.com

ABSTRAK

Perkembangan industri yang semakin tinggi mengakibatkan persaingan antar perusahaan sejenis semakin tinggi. Untuk berdaya saing dengan perusahan lain perusahaan harus memenuhi permintaan konsumen. Permintaan yang semakin meningkat mewajibkan perusahaan untuk lebih memperhatikan nilai keandalan mesin. Pada perusahaan XYZ ada 5 mesin yang digunakan dalam produksi. Diantara lima mesin tersebut terdapat satu mesin yang memiliki tingkat breakdown tertinggi yaitu mesin carding, mesin carding merupakan mesin yang sangat penting dalam proses pemintalan benang, dikarenakan untuk melakukan proses awal sampai mesin winding harus melalui tahap proses mesin carding terlebih dahulu. dengan mesin yang sering mengalami kerusakan membuat perusahaan mengalami kerugian baik dari segi uang dan waktu yang mengakibatkan proses produksi terhambat. Tujuan dari penelitian ini yaitu meningkatkan keandalan suatu mesin, sehingga penjadwalan untuk perawatan lebih efektif dan efesien.

Untuk itu perlu menentukan komponen kritis, dengan menggunakan Failure Mode Effect Analysis (FMEA). FMEA merupakan metode untuk menghitung Risk Priority Number (RPN) setiap komponen pada mesin, dengan mengetahui nilai RPN pada suatu komponen maka akan lebih memudahkan untuk perbaikan atau pergantian komponen. Dan untuk menentukan tindakan berdasarkan kerusakan menggunakan Logic Tree Analysis (LTA) merupakan metode untuk memberikan prioritas mode kerusakan dan melakukan peninjauan terhadapa fungsi dan kegagalan fungsi dengan menjawab pertanyaan – pertanyaan yang telah di sediakan dalam LTA. Hasil dari penilitian ini menunjukan bahwa dari 17 komponen kerusakan terdapat 3 komponen kritis yang memiliki nilai RPN tertinggi yaitu pulley conveyer dengan nilai sebesar 360, Top Plate dengan nilai sebesar 392, dan Cylinder dengan nilai sebesar 320, dan tindakan menggunakan LTA terdapat 12 dalam kategori Condition Directed (CD), 4 kategori Time Directed (TD), dan 1 kategori Failure Finding (FF).

Kata kunci— Keandalan, FMEA, RPN, LTA

I. PENDAHULUAN

Pada zaman sekarang persaingan di dunia industri semakain ketat, perusahaan dituntut untuk lebih efektif dan efisien dalam peningkatakan ketersedian peralatan sehingga proses produksi dapat berjalan sesuai dengan harapan. Peralatan yang mendukung proses produksi perlu upaya perencanaan manajemen perawatan yang efektif, dikarenakan mesin dan peralatan sangat rentan terhadap kerusakan yang dapat menimbulkan terhambatnya proses produksi dan keselamatan pekerja. Perawatan (maintenance), menurut (Corder, 1992), maintenance adalah kegiatan rutin, pekerjaan berulang yang dilakukan untuk menjaga kondisi fasilitas produksi agar dapat dipergunakan sesuai dengan fungsi dan kapasitas sebenarnya secara efesien ini berbeda dengan perbaikan. Pemeliharaan atau maintenance juga didefinisikan untuk menjaga suatu barang dalam, atau memperbaikinya sampai suatu kondisi yang bisa diterima. Untuk perawatan ini perlu adanya penentuan jadwal perawatan mesin dan juga kemampuan pekerja, dikarenakan kerusakan mesin terjadi bukan hanya dari faktor penjadwalannya saja tetapi dapat terjadi karena faktor manusia.

Pekerja diwajibkan memiliki kemampuan yang baik untuk meningkatkan kinerja dalam proses

maintenance, dengan begitu dapat meminimalisir terjadinya kerusakan dan mengurangi biaya untuk perawatan.

PT. XYZ merupakan perusahaan yang bergerak dalam bidang produksi tekstil. Saat ini permintaan tekstil terus meningkat dikarenakan tekstil sudah menjadi kebutuhan manusia yang sangat penting seperti pakaian, celana, dan hiasan rumah. Permintaan yang semakin meningkat mewajibkan perusahaan untuk lebih memperhatikan nilai keandalan mesin. Pada tahun 2015 terdapat beberapa kerusakan yang menyebabkan terhambatnya proses produksi diantara kelima mesin yang beroperasi terdapat satu mesin yag mengalami tingkat kerusakan tertingi yaitu mesin carding. berdasarkan rata-rata breakdown menunjukan bahwa mesin carding mempunyai waktu rata – rata breakdown tertinggi selama 1 tahun mencapai waktu rata – rata 13,25 jam.

II. METODE PENELITIAN

Pada penelitian ini, objek yang diteliti adalah mesin Carding pada divisi Maintenance yaitu aktifitas yang melakukan pemeliharaan mesin. Pengambilan data dengan wawancara dan pengukuran langsung. Wawancara langsung dengan kepala bagian Divisi Maintenance. data yang dikumpulkan berkaitan dengan data mesin carding yaitu data komponen kritis yang paling sering mengalami kegagalan beserta penyebabnya, kerusakan mesindata, perawatan preventif mesin carding, perawatan korektif mesin carding selama periode Januari sampai Desember tahun 2016.

Data- data tersebut kemudian dianalisis dengan metode Failure Mode and Effect Analysis (FMEA), dan Logic Tree Analysis (LTA). Dan untuk penentuan distribusi berdasarkan hasil perhitungan data selisih waktu antar kerusakan, kemudian data tersebut akan diolah dengan menggunakan software Minitab 14 untuk mengetahui bentuk distribusi kerusakan pada mesin Carding.

A. Metode FailureMode Effect and Analysis (FMEA)

Identifikasi kegagalan potensial dilakukan dengan cara pemberian nilai atau skor masing – masing moda kegagalan berdasarkan atas tingkat kejadian (occurrence), tingkat keparahan (severity), dan tingkat deteksi (detection) (Stamatis, 1995).

Tahapan FailureMode Effect and Analysis (FMEA) yaitu sebagai berikut:

• Menentukan komponen dari sistem atau alat yang akan dianalisis.

• Mengidentifikasi potensial failure atau mode kegagalan dari proses yang diamati, mengidentifikasikan akibat (potensial effect) yang ditimbulkan potensial failure mode, mengidentifikasikan penyebab (potensial cause) dan failure mode yang terjadi pada proses yang berlangsung. Menetapkan nilai – nilai sebagai berikut : Keparahan efek (Severity) S menunjukan tentang seberapa serius efek yang diakibatkan, kejadian penyebab (Occurrence) O adalah untuk mengetahui penyebab terjadi dan akibatnya dalam mode kegagalan, deteksi penyebab (Detection) D adalah menunjakan tentang kegagalan atau penyebab dapat dideteksi sebelum mencapai pelanggan.

• Menentukan Risk Priority Number (RPN)

Angka prioritas RPN merupakan hasil kali dari rating keparahan, kejadian dan deteksi. Angka ini hanyalah menunjukan ranking atau urutan defisiensi desain sistem.

RPN = S x O x D...(1) B. Metode Logic Tree Analysis (LTA)

Logic Tree Analysis (LTA) bertujuan untuk memberikan prioritas pada setiap mode kerusakan dan melakukan peninjauan terhadap fungsi dan kegagalan fungsi. Prioritas suatu mode kerusakan dapat diketahui dengan menjawab pertanyaan-pertanyaan yang telah disediakan dalam LTA ini.. Analisis kekritisan menempatkan setiap mode kerusakan ke dalam satu dari empat kategori (Pranoto, J. dkk, 2013). Empat hal yang penting dalam analisis kekritisan yaitu sebagai berikut; Evident, yaitu apakah operator mengetahui dalam kondisi normal, telah terjadi gangguan dalam sistem, Safety, yaitu apakah mode kerusakan ini menyebabkan masalah keselamatan, Outage, yaitu apakah mode kerusakan ini mengakibatkan mesin berhenti, Category, yaitu pengkategorian yang diperoleh setelah menjawab pertanyaan – pertanyaan yang diajukan.

Peengkatagorian setelah menjawab pertanyaan-pertanyaan yang diajukan terbagi dalam 4 kategori

yaitu: kategori A (Safety Problem), kategori B (Outage Problem), kategori C (Economic Problem) dan kategori D (Hidden Failur).

C. Keandalan (Reliability).

Keandalan adalah probabilitas suatu komponen atau sistem bekerja sesuai dengan fungsinya ketika dioperasikan selama periode waktu tertentu (Ebeling, C.E. 1997).

Mean Time Between Failure (MTBF) adalah rata – rata interval waktu kerusakan yang terjadi saat mesin selesai diperbaiki sampai mesin tersebut mengalami kerusakaan kembali (Kostas, 1981 dalam Revitasari, dkk).

(2) Mean Time To Repair (MTTR) merupakan waktu rata – rata dari interval waktu untuk melakukan perbaikan yang dibutuhkan oleh suatu komponen atau sistem (Kostas, 1981. Dalam Revitasari, dkk).

(3)

Distribusi yang biasa digunakan untuk menentukan pola data kerusakan adalah exponential, weibull, lognormal, dan normal adalah sebagai berikut (Soesetyo, 2014)

Distribusi Weibull

1) Fungsi keandalan R(t)

( ) (4)

2) Fungsi laju kerusakan

r(t)

t 1

(5)

3) Mean Time To Failure (MTTF)

( ) (6) = Fungsi Gamma, Γ (n) = (n-1), dapat diperoleh melalui fungsi gamma

Keterangan :

β = parameter bentuk θ = parameter skala t = waktu

e = 2,7183

III. HASIL DAN PEMBAHASAN

Dari hasil penentuan pemilihan mesin yang sering mengalami kerusakan dari lima mesin ada satu mesin yang paling tinggi mengalami kerusakan yaitu mesin Carding. Untuk menentukan jenis kerusakan pada mesin Carding dengan menggunakan Failure Mode And Effect Analysis dan RPN. Dari hasi menunjukan terdapat 3 komponen yang mengalami kerusakan tertinggi. untuk menentukan nilai RPN menggunakan persamaan no 1. Metode Failure Mode and Effect Analysis (FMEA) berfungsi untuk mengidentifikasi penyebab dan efek yang ditimbulkan dengan melakukan perhitungan Risk Priority Number (RPN). Untuk penentuan RPN perlu ditentukan nilai kejadian (occurance), keparahan (severity) dan deteksi (detection). Penentuan nilai rating kejadian (occurance), keparahan (severity), dan deteksi (detection) didiskusikan dengan pihak yang terkait. Nilai RPN menunjukan tingkat keseriusan dari potensi kegagalan (potential failure)

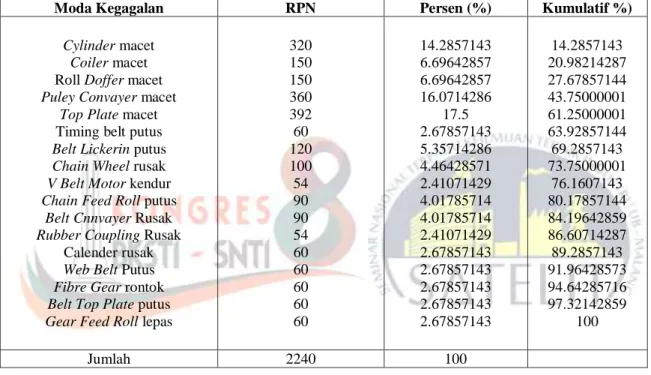

yang terjadi. Hasil pengolahan dengan metode FMEA Dari 17 komponen yang di analisis menggunakan FMEA terdapat 3 komponen yang memiliki nilai RPN tinggi yaitu Cylinder, Top Plate, dan Pulley Convayer. Hasil penentuan RPN dapat dilihat pada table 1. Adapun tindakan untuk meminimalisir terjadinya kerusakan bisa dilihat sebagai berikut:

A. Cylinder

perbaikan yang dapat diberikan ialah penempatan dust collector bisa digunakan dalam upaya mencegah flying waste menumpuk pada bagian Cylinder, dimana prinsip kerja dari dust collector yaitu menghisap kotoran (flying waste). Apabila hal ini dilakukan diharapkan nantinya dapat mengurangi speed losses yang terjadi pada mesin carding

B. Top Plate

Pemberian pelatihan cara setting mesin carding pada semua operator menjadi cara yang efektif untuk mencegah terjadinya mode kegagalan seperti ini. Oleh karena itu diperlukan kesesuaian pengaturan antara tiap-tiap operator, apabila rekomendasi ini dilakukan diharapkan nantinya dapat mengurangi defect losses yang terjadi pada mesin carding.

C. Pulley Convayer

Tabel 1. Kumulatif Persentasi RPN

Moda Kegagalan RPN Persen (%) Kumulatif %)

Cylinder macet Coiler macet Roll Doffer macet Puley Convayer macet

Top Plate macet Timing belt putus Belt Lickerin putus Chain Wheel rusak V Belt Motor kendur Chain Feed Roll putus

Belt Cnnvayer Rusak Rubber Coupling Rusak

Calender rusak Web Belt Putus Fibre Gear rontok Belt Top Plate putus Gear Feed Roll lepas

320 150 150 360 392 60 120 100 54 90 90 54 60 60 60 60 60

14.2857143 6.69642857 6.69642857 16.0714286

17.5 2.67857143 5.35714286 4.46428571 2.41071429 4.01785714 4.01785714 2.41071429 2.67857143 2.67857143 2.67857143 2.67857143 2.67857143

14.2857143 20.98214287 27.67857144 43.75000001 61.25000001 63.92857144 69.2857143 73.75000001

76.1607143 80.17857144 84.19642859 86.60714287 89.2857143 91.96428573 94.64285716 97.32142859

100

Jumlah 2240 100

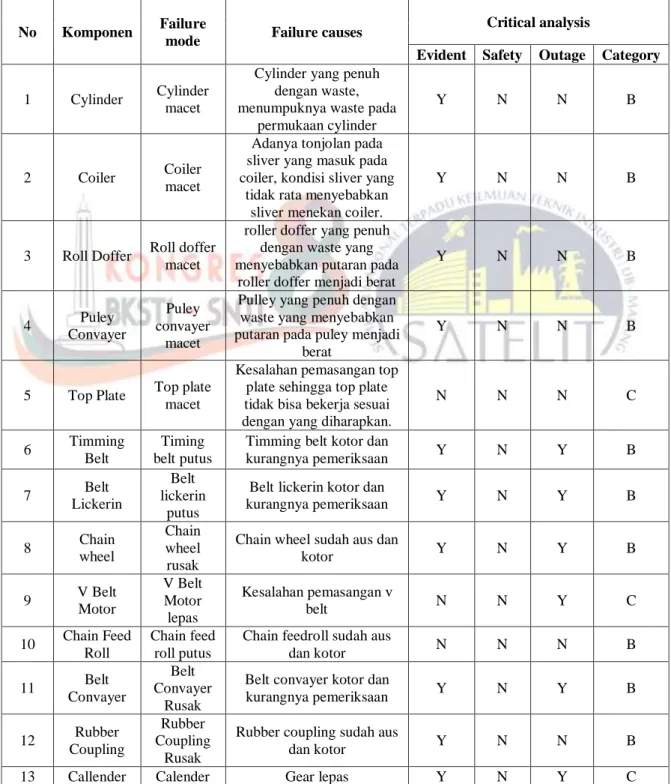

Setelah menentukan kerusakan komponen paling tinggi langkah selanjutnya menentukan tindakan yang tepat untuk moda kerusakan dengan metode Logic Tree Analysis (LTA). Metode Logic Tree Analysis digunakan untuk menentukan tindakan yang tepat untuk mode kerusakan tertentu.berdasarkan hasil penentuan LTA diperoleh kategori kegagalan masing-masing komponen mesin (table 2) adalah:

• Kategori B (Outage Problem) yaitu komponen yang dapat mengakibatkan gangguan kegagalan pada selruh sebagian system. Komponen yang termasuk dalam kategori ini adalah Cylinder, Coiler, Roll Doffer, Pulley Conveyer, Timming belt, Belt Lickerin, Chain Weel, Chain Feed Roll, Belt Conveyer,Rabber Coupling, Web Belt, Fibre Gear, Belt Top Plate,Gera Feed Roll

• Kategori C (Economic Problem) yaitu komponen yang dapat tidak menyebabkan kegagalan pada seluruh atau sebagian system tetapi menyebabkan kerugian pada perusahaan karena fungsi komponen. Adapun komponenyang termasuk dalam kategori ini adalah Top Plate, V Belt Motor, Callender Roll

• Kategori A dan D tidak ada

Jika tugas pencegahan secara teknis tidak menguntungkan untuk dilakukan, tindakan standar yang harus dilakukan bergantung pada konsekuensi kegagalan yang terjadi. Beberapa kategori tindakan pencegahan tersebut, antara lain:

1) Condition Directed (C.D) adalah tindakan yang diambil yang bertujuan untuk mendeteksi.

Apabila ada pendeteksian ditemukan gejala-gejala kerusakan peralatan maka dilanjutkan dengan perbaikan atau penggantian komponen. Pada kategori ini ada 12 komponen yaitu Timming belt, Belt Lickerin, Chain Weel, Chain Feed Roll, Belt Conveyer,Rabber Coupling,Callender Roll, Web Belt, Fibre Gear, Belt Top Plate,Gear Feed Roll.

2) Time Directed (T.D) adalah tindakan yang diambil yang lebih berfokus pada aktivitas pembersihan yang dilakukan secara berkala. Kategori ini ada 4 komponen yaitu Cylinder, Coiler, Roll Doffer, Pulley Conveyer.

3) Finding Failure (F.F) adalah tindakan yang diambil dengan tujuan untuk menemukan kerusakan peralatan yang tersembunyi dengan pemeriksaan berkala. Kategori komponen Ini ada 1 komponen adalah Top Plate.

Tabel 2. Penyusunan LTA No Komponen Failure

mode Failure causes Critical analysis

Evident Safety Outage Category

1 Cylinder Cylinder macet

Cylinder yang penuh dengan waste, menumpuknya waste pada

permukaan cylinder

Y N N B

2 Coiler Coiler

macet

Adanya tonjolan pada sliver yang masuk pada coiler, kondisi sliver yang

tidak rata menyebabkan sliver menekan coiler.

Y N N B

3 Roll Doffer Roll doffer macet

roller doffer yang penuh dengan waste yang menyebabkan putaran pada

roller doffer menjadi berat

Y N N B

4 Puley

Convayer

Puley convayer

macet

Pulley yang penuh dengan waste yang menyebabkan putaran pada puley menjadi

berat

Y N N B

5 Top Plate Top plate macet

Kesalahan pemasangan top plate sehingga top plate tidak bisa bekerja sesuai dengan yang diharapkan.

N N N C

6 Timming Belt

Timing belt putus

Timming belt kotor dan

kurangnya pemeriksaan Y N Y B

7 Belt

Lickerin

Belt lickerin

putus

Belt lickerin kotor dan

kurangnya pemeriksaan Y N Y B

8 Chain

wheel

Chain wheel rusak

Chain wheel sudah aus dan

kotor Y N Y B

9 V Belt Motor

V Belt Motor lepas

Kesalahan pemasangan v

belt N N Y C

10 Chain Feed Roll

Chain feed roll putus

Chain feedroll sudah aus

dan kotor N N N B

11 Belt

Convayer

Belt Convayer

Rusak

Belt convayer kotor dan

kurangnya pemeriksaan Y N Y B

12 Rubber Coupling

Rubber Coupling

Rusak

Rubber coupling sudah aus

dan kotor Y N N B

13 Callender Calender Gear lepas Y N Y C

No Komponen Failure

mode Failure causes Critical analysis

Evident Safety Outage Category Roll rusak

14 Web Belt Web belt Putus

Web belt kotor dan

kurangnya pemeriksaan Y N Y B

15 Fibre Gear Fibre gear rontok

Fibre gear sudah aus dan

kotor Y N Y B

16 Belt Top Plate

Belt top plate putus

Belt top plate kotor dan

kurangnya pemeriksaan Y N Y B

17 Gear Feed Roll

Gera feed roll lepas

kesalahan pada saat

pemasangan Gear feed roll N N Y C

Pada tahap penentuan distribusi data selisih waktu antar kerusakan, dengan menggunakan alat bantu program software Minitab 14 menunjukan bahwa distribusi kerusakan mesin carding berdistribusi Weibull. Dan Berdasarkan hasil perhitungan menggunakan distribusi weibull mesin carding menggunakan persamaan no 5 memiliki laju kerusakan (λ) sebesar 0,0240 kerusakan / jam, artinya kemungkinan kerusakan pada mesin carding selama 1 (satu) jam yaitu 0,0240 dari total waktu mesin beroperasi. Nilai keandalan (relability) suatu sistem ditentukan oleh parameter Mean Time Between Failure (MTBF) dan Mean Time To Failure (MTTR). Nilai MTBF menggunakan persamaan no 6 pada mesin carding yaitu sebesar 28,4207/kerusakan yang artinya waktu rata – rata terjadi kerusakan sekitar 28 jam 25 menit. Nilai MTTR menggunakan persamaan no 3 pada mesin carding yaitu sebesar 26,3425 yang artiinya waktu rata – rata perbaikan 26 jam 21 menit. Nilai Mean Preventive Time (MPT) pada mesin carding adalah sebesar 17,159 yang artinya departemen maintenance PT. XYZ dalam melakukan pemeliharaan preventif adalah 17 jam 10 menit. Nilai keandalaan (Reliability) menggunakan persamaan no 4 pada mesin carding memiliki tingkat keandalaan sebesar 41%. Untuk memberikan prioritas pada setiap mode kerusakan dan melakukan peninjauan terhadap fungsi dan kegagalan fungsi dengan Metode LTA. Pada LTA untuk menentukan prioritas suatu mode kerusakan dengan menjawab pertanyaan-pertanyaan yang telah disediakan dalam LTA.

IV. PENUTUP

Berdasarkan pengolahan data, analisis data, dan pembahasan yang telah dilakukan dapat disimpulkan sebagai berikut:

1) Penyebab kerusakan mesin carding yaitu, Cylinder yang penuh dengan waste, menumpuknya waste pada permukaan Cylinder, Adanya tonjolan pada sliver yang masuk pada Coiler, kondisi sliver yang tidak rata menyebabkan sliver menekan Coiler, Doffer yang penuh dengan waste yang menyebabkan putaran pada Doffer menjadi berat, Pulley yang penuh dengan waste yang menyebabkan putaran pada puley menjadi berat, Kesalahan pemasangan Top Plate sehingga Top Plate tidak bisa bekerja sesuai dengan yang diharapkan, Timming Belt kotor dan kurangnya pemeriksaan, Belt LIckerin kotor dan kurangnya pemeriksaan, Chain Wheel sudah aus dan kotor, Kesalahan pemasangan v belt, Chain feedroll sudah aus dan kotor, Belt Convayer kotor dan kurangnya pemeriksaan, Rubber Coupling sudah aus dan kotor, Gear lepas, Web Belt kotor dan kurangnya pemeriksaan, Fibre Gear sudah aus dan kotor, Belt Top Plate kotor dan kurangnya pemeriksaan, dan kesalahan pada saat pemasangan Gear Feed Roll.

2) Dari 17 komponen kerusakan terdapat 3 komponen keritis yang memiliki nilai RPN tertinggi yaitu pulley conveyer dengan nilai RPN sebesar 360, Top Plate dengan nilai RPN sebesar 392, dan Cylinder dengan nilai RPN sebesar 320.

3) Usulan pemelihan tindakan berdasarkan metode Logic Tree Analysis (LTA) supaya system dapat berfungsi sesuia dengan yang diharapkan dari hasil metode LTA terdapat 12 komponen dalam kategori Condition Directed (CD), 4 komponen dalam kategori Time Directed (TD), dan 1 komponen dalam kategori Failure Finding (FF)

DAFTAR PUSTAKA Corder, A., 1992, Teknik Manajemen Pemeliharaan. Jakarta: Erlangga

Ebeling, C.E., 1997, An Introduction to Reliability and Maintainability Engineering, The McGRaw Hill Companies Inc, New York.

Pranoto, J., dkk., 2013, ―Implementasi Studi Preventive Maintenance Fasilitas Produksi Dengan Metode Reliability Centered Maintenance‖, e-Jurnal Teknik Industri FT USU Vol 1,No.3, pp.18-24

Revitasari, C., & Novareza, O., dkk, ―Penentuan Jadwal Preventive Maintenance Mesin – Mesin di Stasiun Giling (Studi Kasus PG Lestari Kertosono)‖, Jurnal Rekayasa dan Manajemen Sistem Industri, Vol. 3, No. 3), Jurusan Teknik Industri, Universitas Brawijaya.

Soesetyo, I., & Bendatu, L.Y., 2014, ―Penjadwalan Predictive Maintenance dan Biaya Perawatan Mesin Pellet di PT. Charoen Pokphand Indonesia - Sepanjang‖, Jurnal Tirta, Vol. 2, No. 2, pp. 147 – 154.

Stamatis, D.H., 1995, Failure Mode and Effect Analysis FMEA from Theory to Execution. Wisconsin:

ASQC Quality Press.