YANG DIGUNAKAN UNTUK PEMBANGKIT DAYA LISTRIK

TESIS OLEH

HERRY DARMADI 147015004

MAGISTER TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

2017

YANG DIGUNAKAN UNTUK PEMBANGKIT DAYA LISTRIK

TESIS

Untuk Memperoleh Gelar Magister Teknik Pada Program Studi Magister Teknik Mesin Fakultas Teknik Universitas Sumatera Utara

OLEH

HERRY DARMADI 147015004/MTM

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

2017

yang melintas. Penelitian ini berfokus pada pembuatan profil speed bump dari material concrete foam dan polymeric foam diperkuat serat TKKS agar diperoleh desain stuktur speed bump yang lebih baik dan lebih aman sesuai standar. Tujuan penelitian ini adalah menganalisis kelemahan dan ketangguhan struktur speed bump dari bahan concrete foam dan polymeric foam diperkuat Serat Tandan Kosong Kelapa Sawit (TKKS) yang dikenai beban impak jatuh bebas dan uji lindas. Manfaat penelitian ini untuk memanfaatkan serta mengolah Tandan Kosong kelapa Sawit (TKKS) hasil pabrik kelapa sawit agar dapat bernilai ekonomis. Banyaknya limbah kelapa sawit membuat penulis melakukan penelitian untuk memanfaatkan limbah kelapa sawit menjadi lebih bermanfaat. Pencarian energi alternatif dari sumber energi yang mempunyai potensi namun sering diabaikan. Kebutuhan energi yang berbanding lurus dengan peningkatan eksponensial populasi umat manusia membuat manusia secara cepat harus beralih menuju sumber energi alternatif terbarukan. Listrik merupakan energi yang mempunyai peran penting dalam kehidupan manusia. PLN sebagai penyedia energi listrik sekarang ini mengalami kesulitan untuk mencukupi kebutuhan energi listrik nasional. hal ini disebabkan karena kebutuhan listrik jauh lebih besar dibandingkan dengan kapasitas pembangkitan energi yang ada saat ini.

Kondisi demikian, mendorong untuk mencari dan mengkaji pemanfaatan sumber energi baru, yang sifatnya terbarukan, murah, ramah lingkungan serta jumlahnya tidak terbatas, pembuatan pembangkit listrik tenaga speed bump ini bertujuan untuk merencanakan speed bump dapat menjadi sumber energi untuk pembangkit listrik.

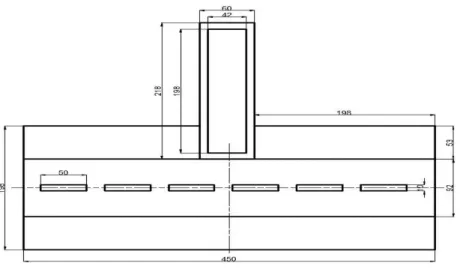

Metode yang dilakukan adalah metode penelitian eksperimen. Data diperoleh melalui pengujian impak jatuh bebas pada speed bump dari bahan concrete foam dan polymeric foam. Pembuatan speed bump menggunakan campuran semen 26%, pasir 38%, air 28%, blowing agent 5%, serat TKKS 3%. Dimensi speed bump berongga 200 x 400 x 150 mm dan 450 × 400 × 40. Pembuatan polymeric foam menggunakan bahan; bahan pengembang 20%, resin 60%, serat TKKS 10%, katalis 10%. Dari hasil uji impak jatuh bebas pada ketinggian 1 meter speed bump yang memiliki tegangan paling rendah adalah speed bump variasi 2 rongga dengan bar 3 inci pada spesimen tiga dengan Tegangan 0.142 MPa dan F max 284.78 N. Sedangkan speed bump concrete foam memiliki tegangan paling tinggi sebesar 0.239 MPa dan F max 477.26 N. Uji lindas terhadap speed bump concrete foam menggunakan mobil honda FREED dengan berat 1330 kg didapatkan hasil bahwa spesimen B1 memiliki kekuatan paling baik karena dalam 5 kali pelindasan tidak mengalami keretakan. Untuk tegangan listrik yang dihasilkan pada speed bump sebesar 0.32 volt dan putaran yang didapat pmdc sebesar 50 Rpm.

Kata kunci: Serat Tandan Kosong Kelapa Sawit (TKKS), Beban Impak , Concrete foam, Polymeric Foam, Speed bump, DAQ Impact Testing, Uji lindas.

focuses on making speed bump profiles of concrete foam materials and polymeric foam reinforced TKKS fibers in order to obtain better and safer standard bump structure designs according to standard. The objectives of this study were to analyze the weakness and toughness of the speed bump structure of concrete foam and polymeric foam reinforced Fibers of Empty Fruit Bunches (EFB) subjected to free fall impact load and bump road test. The benefit of this research is to utilize and process Empty Fruit Bunches (EFB) from palm oil mill to have more economic values. The amount of palm oil waste makes the authors do research to utilize the waste of palm oil to be more useful. The search for alternative energy from potential energy sources is often overlooked. Energy requirements that are directly proportional to the exponential increase in human populations make humans should quickly move towards alternative renewable energy sources. Electricity is the energy that has an important role in human life. National Electricity Company (PLN) as a provider of electrical energy is currently experiencing difficulties to meet the needs of national electrical energy. This is due to the need for electricity is much greater than the capacity of the existing energy generation. Such conditions, encourage us to seek and review the utilization of new energy sources, which are renewable, cheap, environmentally friendly and the amount is not limited. Making speed bump power plant is intended to plan the speed bump can be a source of energy for power plants.

The method used is experimental research method. Data were obtained through free fall impact tests on speed bumps of concrete foam and polymeric foam materials.

Speed bump is designed and procuced using cement mix 26%, sand 38%, water 28%, blowing agent 5%, and TKKS fiber 3%. Hollow speed bump dimensions are two: 200 x 400 x 150 mm and 450 × 400 × 40. Manufacture of polymeric foam uses 20%

developer material, 60% resin, 10% TKKS fiber, and 10% catalyst. From free impact test result at one meter height, it is found that the speed bump which has the lowest voltage is the speed bump variation of 2 cavities with 3 cm diameter bar where the voltage is 0.142 MPa and the maximum force is 284.78 N. While the speed bump concrete foam has the highest voltage of 0.239 MPa and maximum force of 477.26 N.

Road bump test of speed bump concrete foam (driving generator) was using a car weighing 1330 kg. It was observed that the specimen B1 has the best strength; in five repeated test times no crack was occurred. We also found that the voltage generated at the speed bump is of 0.32 volts and the speed of DC motor (PMDC) of 50 rpm.

Keywords: Oil Palm Bunches (EFB), Impact Burden, Concrete foam, Polymeric Foam, Speed bump, DAQ Impact Testing, LDS Test.

DAFTAR RIWAYAT HIDUP

✓ Data Pribadi

N a m a : HERRY DARMADI, ST.

Tempat & Tgl. lahir : Kuala Simpang, 18 Juli 1985

Alamat Domisili : JL Perhubungan Gg Karto Dusun Kenanga Lau Dendang Percut Sei Tuan – Deli Serdang 20371

Phone & e-mail : Mobile +6285297777818 / 081319876392 [email protected]

✓ Pendidikan

1991 - 1996 : SD Negeri No 1 Langsa 1996 – 1997 : SD Negeri No 006 Batam 1997 - 2000 : SMP Negeri 3 Batam 2000 - 2000 : SMU Negeri 1 Batam

2000 - 2003 : SMU Negeri 2 Pematang Siantar 2003 - 2010 : Institute Sains Dan Teknologi Nasional

Tugas akhir : Analisis Degradasi Struktur dan Sifat Mekanis Material Secondary Superheater Intermediate Tube Sebuah Boiler Pembangkit Listrik Tenaga Uap ( PLTU ).

.

2014 - 2017 : Magister Teknik Mesin (S2) Universitas Sumatera Utara (USU) Medan.

Bidang: Material Struktur.

✓ Kunjungan Industri

2013 : PDAM TIRTANADI Sunggal

✓ Simposium/Seminar

2016 : Pemakalah pada Seminar Ilmiah dalam rangka Dies Natalis USU ke-64 (SI-ke-64 USU), Medan.

2016 : International Conference on Computing And Applied Informatics (ICCAI)

Demikianlah Informasi tentang Daftar Riwayat Hidup saya.

Medan, Februari 2017 Hormat saya,

Herry Darmadi

Dengan rahmat dan karunia Allah subhanahuwata’ala akhirnya penulis dapat menyelesailkan hasil penelitian tesis ini yang merupakan salah satu syarat yang harus dipenuhi oleh setiap mahasiswa agar mendapatkan gelar Magister Teknik di Program Studi Magister Teknik Mesin FT-USU. Adapun Judul dari tesis penelitian ini adalah: “UJI COBA DAN ANALISA STRUKTUR SPEED BUMP BAHAN CONCRETE FOAM DIPERKUAT BATANG POLYMERIC FOAM YANG DIGUNAKAN UNTUK PEMBANGKIT DAYA LISTRIK”.

Pada kesempatan ini, penulis mengucapkan terima kasih kepada riset penelitian unggul peguruan tinggi karna membiayai dalam riset penelitian speed bump dan semua pihak yang telah membantu penulis baik secara moril maupun materil, langsung dan tidak langsung sehingga usulan penelitian tesis ini selesai, yaitu kepada: Prof. Dr. Ir. Bustami Syam, MSME, selaku Ketua Komisi Pembimbing, seluruh Dosen dan Staf Administrasi Program Studi Magister Teknik Mesin FT-USU, yang telah banyak memberikan ilmu pengetahuan dan bantuan administratif selama penulis mengikuti pendidikan.

Tak terlupakan jasa ayahanda Sudarso yang mendukung penuh langkah penulis melanjutkan pendidikan lebih lanjut dan ibunda tercinta Nurhikmah Spd yang selalu menanamkan rasa sabar dan rasa syukur kepada Illahi atas semua anugerah yang telah diperoleh.

Kepada merekalah penulis mempersembahkan semua ini. Serta semua pihak keluarga terutama istri saya Riska Mayasari Spd dan juga anak saya Alif Athfal Darmadi yang telah memberikan

banyak sekali dukungan baik materil, moril dan doa selama pendidikan ini berlangsung, sehingga penulis tetap memiliki konsistensi dalam menyelesaikan studi dengan baik.

Ucapan terima kasih kepada PT. Dunia Kharisma Indonesia khususnya Ibu Indah Lestari yang telah mengizinkan saya untuk kuliah sambil berkerja pada perusahaan yang ibu pimpin, Kemudian ucapan terima kasih kepada rekan-rekan Team IFRC khususnya Maraghi Muttaqin, ST.,MT., Alexander Sebayang, ST.,MT. serta rekan-rekan mahasiswa pasca sarjana Magister Teknik Mesin FT-USU yang telah banyak membantu baik langsung maupun tak langsung dalam penyelesaian laporan hasil penelitian tesis ini serta pihak-pihak terkait yang tidak dapat diuraikan satu persatu.

Atas kerja samanya diucapkan terima kasih.

Medan, Februari 2017

Penulis,

Herry Darmadi

DAFTAR ISI

Halaman

ABSTRAK i

KATA PENGANTAR iii

DAFTAR ISI V

DAFTAR TABEL Viii

DAFTAR GAMBAR Ix

DAFTAR LAMPIRAN Xi

BAB 1 Pendahuluan 1

1.1 Latar Belakang 1

1.2 Rumusan Masalah 6

1.3 Tujuan Penelitian 7

1.2.1. Tujuan Umum 7

1.2.2. Tujuan Khusus 7

1.4 Batasan Masalah 8

BAB 2 Tinjauan Pustaka 9

2.1 Speed Bump 9

2.2 Pengertian Bahan Komposit 10

2.2.1. Klasifikasi Material Komposisi 13

2.2.2. Teknik Pembuatan Material Komposit 14

2.3. Beton 15

2.3.1. Adukan Beton 18

2.4. Material Komposit Concrete Foam 19

2.4.1. Semen 19

2.4.2. Pasir 20

2.4.3. Air 21

2.4.4. Blowing Agent 21

2.4.5. Serat Tandan Kosong Kelapa Sawit (TKKS) 21

2.4.6. Material yang digunakan 23

2.5. Material Komposit Polymeric Foam 25

2.5.1. Polyester resin tak jenuh 25

2.5.2. Blowing Agent 27

2.5.3. Katalis MEKPO 28

2.6. Densitas 29

2.7. Karakteristik Mekanik Material 29

2.7.1. Pengujian dinamik 29

2.7.1.1. pengujian impak jatuh bebas 29

BAB 3 METODOLOGI PENELITIAN 34

3.1. Tempat dan Waktu 34

3.1.1. Tempat 34

3.1.2. Waktu 34

3.2. Desain Speed Bump 34

3.2.1. Model Speed Bump penghasil listrik jalan tol 41

3.2.2. Model Speed Bump Untuk Di Jalan Raya 43

3.3. Peralatan dan Bahan 45

3.3.1. Peralatan 45

3.3.2. Bahan 51

3.4. Parameter Desain 58

3.5. Prosedur Pembuatan Polymeric Foam 58

3.6. Prosedur Pembuatan Speed Bump 60

3.7. Prosedur Pengujian Impak Jatuh Bebas 64

3.7.1. Set-up Pengujian Impak 65

3.7.2. Prosedur Pengujian Impak 65

3.7.3. Prosedur Kalibrasi 66

3.8. Uji lindas Secara Langsung 69

3.9. Diagram Alir Penelitian 73

BAB 4 HASIL DAN PEMBAHASAN 74

4.1. Pendahuluan 74

4.2. Pembuatan Speed Bump 74

4.3. Pembuatan Polymeric Foam 75

4.4. Pengujian Impak Jatuh Bebas 76

4.4.1. Pengujian impak jatuh bebas speed bump concrete foam

77

4.4.2. Pengujian impak jatuh bebas Speed Bump single bar polymeric foam 1 inci

79 4.4.3. Pengujian impak jatuh bebas speed bump single

polymeric foam 2 inci

81 4.4.4. Pengujian impak jatuh bebas dengan single

polymeric foam rongga 3 inci.

83

4.4.5. Pengujian impak jatuh bebas double polymeric foam rongga 1 inci

85 4.4.6. Pengujian impak jatuh bebas dengan rongga 2

inch.

86

4.4.7. Pengujian impak jatuh bebas dengan 2 rongga 3 inci.

89 4.5. Kumpulan Dan Perbandingan Data Hasil Pengujian

impak jatuh bebas

91

4.6. Uji Lindas 95

4.6.1 Set Up pengujian lindas 95

4.6.2 Hasil Uji lindas langsung untuk Speed Bump Concrete Foam

99

4.6.2.1 Spesimen A uji lindas 99

4.6.2.2 Spesimen B uji lindas 100

4.6.2.3 Spesimen C uji lindas 102

4.6.3 Rangkuman hasil uji lindas 104

4.7. Perhitungan Gaya dan Tegangan Speed Bump pada saat dilindas mobil

110

BAB 5 KESIMPULAN DAN SARAN 112

5.1. Kesimpulan 112

5.2. Saran 114

DAFTAR PUSTAKA 116

DAFTAR TABEL

Halaman

Tabel 2.1 Bahan penyusun tandan kosong kelapa sawit. 22

Tabel 2.2 Berat jenis (ρ) Concrete Foam berdasarkan komposisi 23 Tabel 2.3 Hasil pengujian kuat statik tekan spesimen Concrete Foam 24 Tabel 2.4 Karakteristik mekanik polyester resin tak jenuh. 26

Tabel 2.5 Waktu dan Kecepatan Benda Jatuh 30

Tabel 3.1 Lokasi dan aktivitas penelitian 34

Tabel 3.2 Spesifikasi mesin penghalus serat 49

Tabel 3.3 Spesifikasi mesin pengaduk semen 51

Tabel 3.4 Karakteristik mekanik polyester resin tak jenuh. 57

Tabel 3.5 Parameter desain 58

Tabel 3.6 Komposisi bahan spesimen dalam satuan gram 61

Tabel 4.1 Komposisi bahan spesimen dalam satuan gram 75

Tabel 4.2 Komposisi material polymeric foam 75

Tabel 4.3 Data uji impak speed bump concrete foam ketinggian 1 meter 78 Tabel 4.4

Data uji impak Speed Bump single polymeric foam 1 inci ketinggian 1 meter

80

Tabel 4.5

Data uji impak speed bump single polymeric foam 2 inci Ketinggian 1 meter

84

Tabel 4.6

Data uji impak speed bump single polymeric foam 3 inci ketinggian 1 meter

85

Tabel 4.7 Data uji impak speed bump double polymeric foam 1 inci 87

ketinggian 1 meter

Tabel 4.8 Data uji impak speed bump double polymeric foam 2 inci ketinggian 1 meter

89

Tabel 4.9

Data uji impak speed bump double polymeric foam 3 inci ketinggian 1 meter

91

Tabel 4.10 Hasil pengujian jatuh bebas 93

Tabel 4.11 Rangkuman hasil pengujian impak jatuh bebas 94

Tabel 4.12 Rangkuman Hasil Uji lindas pada percobaan pertama 105 Tabel 4.13 Rangkuman Hasil Uji lindas pada percobaan Kedua 106 Tabel 4.14 Rangkuman Hasil Uji lindas pada percobaan Ketiga 107 Tabel 4.15 Rangkuman Hasil Uji lindas percobaan Keempat 108 Tabel 4.16 Rangkuman Hasil Uji lindas pada percobaan kelima 109

DAFTAR GAMBAR

Halaman

Gambar 1.1. Pintu tol jalan bebas hambatan (highway toll gate) 2

Gambar 1.2. Sistem mekanik Speed Bump 6

Gambar 2.1. Speed bump 9

Gambar 2.2. Desain standar Speed Bump 10

Gambar 2.3. Gabungan makroskopis fasa-fasa pembentuk komposit 12

Gambar 2.4. Serat TKKS yang dihaluskan 23

Gambar 2.5. Grafik hubungan v – t 30

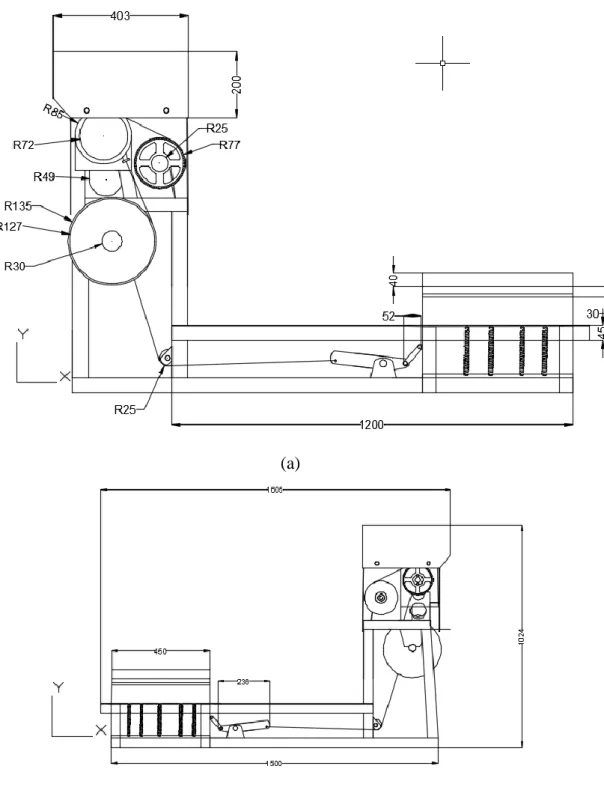

Gambar 3.1. Sketsa sistem mekanik kedua 35

Gambar 3.2. Model 3D speed bump 38

Gambar 3.3. Sistem mekanik Speed Bump 39

Gambar 3.4. Ilustrasi speed bump saat dilindas ban. 40

Gambar 3.5. Aturan Keputusan Mentri Perhubungan 41

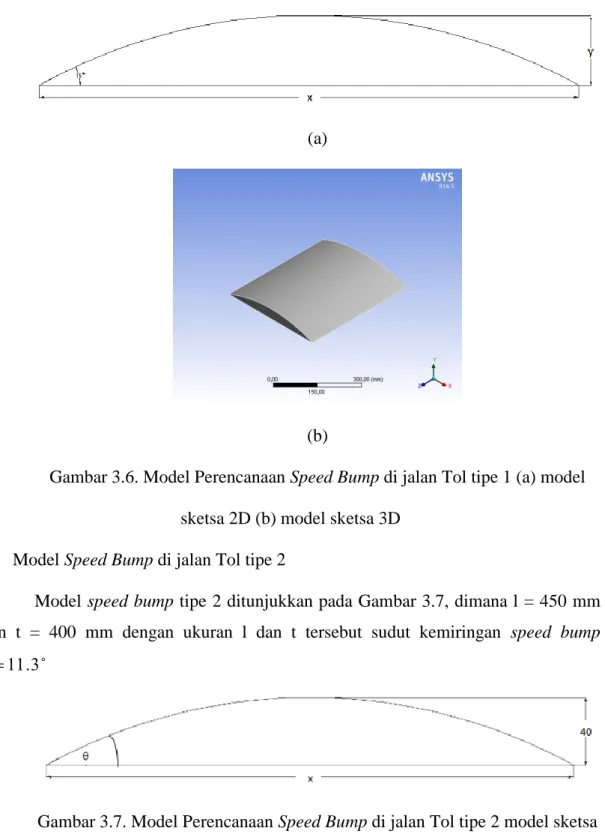

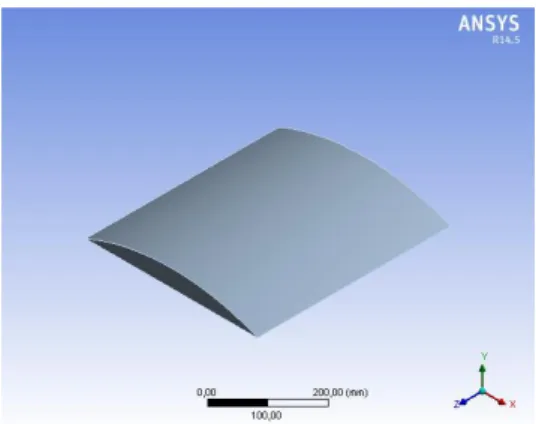

Gambar 3.6. Model Perencanaan Speed Bump di jalan Tol tipe 1 42 Gambar 3.7. Model Perencanaan Speed Bump di jalan Tol tipe 2 model sketsa 2D 42 Gambar 3.8. Model Perencanaan Speed Bump di jalan Tol Sketsa model 3D 43 Gambar 3.9. Desain Speed Bump dengan single bar Polymeric Foam 44 Gambar 3.10. Pandangan Depan Speed Bump dengan Double bar Polymeric Foam 45

Gambar 3.11. Gunting 45

Gambar 3.12. Ayakan 46

Gambar 3.13. Ember plastic 46

Gambar 3.14. Cetakan 47

Gambar 3.15. Timbangan 47

Gambar 3.16. Sendok semen 48

Gambar 3.17. Oli 49

Gambar 3.18. Mesin penghalus serat 49

Gambar 3.19. Sarung tangan karet 50

Gambar 3.20. Mesin pengaduk 50

Gambar 3.21. Semen 52

Gambar 3.22. Pasir 53

Gambar 3.23. Bahan pengembang 54

Gambar 3.24. Serat TKKS 54

Gambar 3.25. Resin Unsaturated Polyester BQTN-157 EX 56

Gambar 3.26. Blowing Agent 57

Gambar 3.27. Katalis 57

Gambar 3.28. Polymeric Foam 59

Gambar 3.29. Penuangan pasir 61

Gambar 3.30. Penuangan semen 61

Gambar 3.31. Penuangan serat TKKS 62

Gambar 3.32. Penuangan bahan pengembang 62

Gambar 3.33. Penuangan mortar dalam cetakan 62

Gambar 3.34.

Speed Bump berbahan Concrete Foam diperkuat serat TKKS

63

Gambar 3.35. Alat Pengujian Impak Jatuh Bebas 64

Gambar 3.36. Komponen alat uji impak jatuh bebas 65

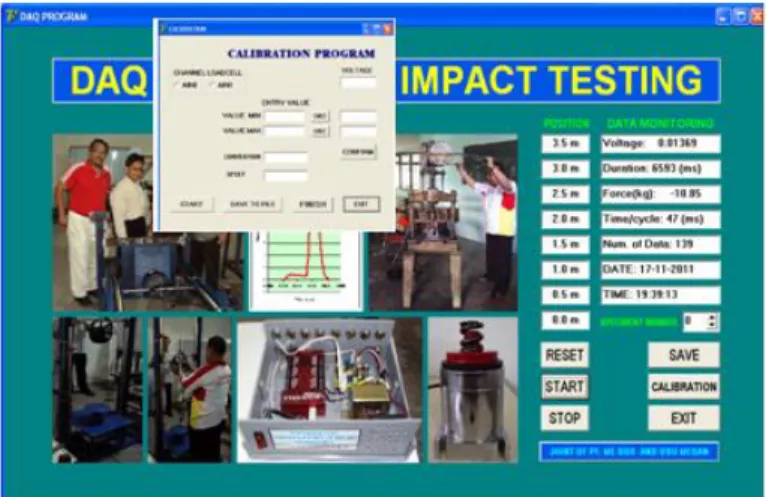

Gambar 3.37. DAQ for Helmet Impact testing Software. 67

Gambar 3.38. Kabel Loadcell dengan DAQ Lab-Jack U3-LV 68

Gambar 3.39. Calibration Program 68

Gambar 3.40. Sketsa 2D Pengujian lindas mobil 69

Gambar 3.41. Ilustrasi ban mobil 70

Gambar 3.42. Gambar ilustrasi sistem mekanik 72

Gambar 3.43. Diagram alir penelitian 73

Gambar 4.1. Posisi speed bump datar 76

Gambar 4.2. Pengujian impak jatuh bebas concrete foam 1 m. 77

Gambar 4.3. Grafik Concrete Foam 1 meter 78

Gambar 4.4.

Pengujian impak jatuh bebas single polymeric foam rongga 1 inci.

79

Gambar 4.5. Keretakan pada speed bump single polymeric foam 1 inci 79

Gambar 4.6. Grafik Single Polymeric Foam 1 meter 1 inci 80

Gambar 4.7.

Pengujian impak jatuh bebas single polymeric foam rongga 2 inci.

81

Gambar 4.8. Keretakan pada speed bump single polymeric foam 2 inci 82

Gambar 4.9. Single Polymeric Foam 1 meter 2 inci 82

Gambar 4.10. Pengujian impak jatuh bebas dengan rongga 3 inci. 83 Gambar 4.11. Keretakan pada speed bump single polymeric foam 3 inci 84 Gambar 4.12. Grafik Single Polymeric Foam 1 meter 3 inci 84 Gambar 4.13. Pengujian impak jatuh dengan 2 rongga 1 inci 1 m. 85 Gambar 4.14.

Hasil uji impak speed bump double polymeric foam rongga 1 inci ketinggian 1 m

86

Gambar 4.15. Grafik Double Polymeric Foam 1 meter 1 inci 86 Gambar 4.16. Pengujian impak jatuh dengan 2 rongga 2 inci 1 m. 87 Gambar 4.17.

Hasil uji impak speed bump double polymeric foam rongga 2 inci ketinggian 1 m

88

Gambar 4.18. Grafik Double Polymeric Foam 1 meter 2 inci 88

Gambar 4.19. Pengujian impak jatuh dengan 2 rongga 3 inci 1 m 89 Gambar 4.20

Hasil uji impak speed bump double polymeric foam rongga 3 inci ketinggian 1 m

90

Gambar 4.21 Grafik Double Polymeric Foam 1 meter 3 inci 90

Gambar 4.22 Rangkuman Gaya pada speed bump 91

Gambar 4.23 Rangkuman tegangan pada speed bump 92

Gambar 4.24 Set up sistim mekanik 95

Gambar 4.25 Set up pengujian lindas 96

Gambar 4.26 Spesimen A1 Speed Bump 199

Gambar 4.27 Spesimen A2 Speed Bump 100

Gambar 4.28 Spesimen B1 Speed Bump 101

Gambar 4.29 Spesimen B2 Speed Bump 102

Gambar 4.30 Spesimen C1 Speed Bump 103

Gambar 4.31 Spesimen C2 Speed Bump 104

yang melintas. Penelitian ini berfokus pada pembuatan profil speed bump dari material concrete foam dan polymeric foam diperkuat serat TKKS agar diperoleh desain stuktur speed bump yang lebih baik dan lebih aman sesuai standar. Tujuan penelitian ini adalah menganalisis kelemahan dan ketangguhan struktur speed bump dari bahan concrete foam dan polymeric foam diperkuat Serat Tandan Kosong Kelapa Sawit (TKKS) yang dikenai beban impak jatuh bebas dan uji lindas. Manfaat penelitian ini untuk memanfaatkan serta mengolah Tandan Kosong kelapa Sawit (TKKS) hasil pabrik kelapa sawit agar dapat bernilai ekonomis. Banyaknya limbah kelapa sawit membuat penulis melakukan penelitian untuk memanfaatkan limbah kelapa sawit menjadi lebih bermanfaat. Pencarian energi alternatif dari sumber energi yang mempunyai potensi namun sering diabaikan. Kebutuhan energi yang berbanding lurus dengan peningkatan eksponensial populasi umat manusia membuat manusia secara cepat harus beralih menuju sumber energi alternatif terbarukan. Listrik merupakan energi yang mempunyai peran penting dalam kehidupan manusia. PLN sebagai penyedia energi listrik sekarang ini mengalami kesulitan untuk mencukupi kebutuhan energi listrik nasional. hal ini disebabkan karena kebutuhan listrik jauh lebih besar dibandingkan dengan kapasitas pembangkitan energi yang ada saat ini.

Kondisi demikian, mendorong untuk mencari dan mengkaji pemanfaatan sumber energi baru, yang sifatnya terbarukan, murah, ramah lingkungan serta jumlahnya tidak terbatas, pembuatan pembangkit listrik tenaga speed bump ini bertujuan untuk merencanakan speed bump dapat menjadi sumber energi untuk pembangkit listrik.

Metode yang dilakukan adalah metode penelitian eksperimen. Data diperoleh melalui pengujian impak jatuh bebas pada speed bump dari bahan concrete foam dan polymeric foam. Pembuatan speed bump menggunakan campuran semen 26%, pasir 38%, air 28%, blowing agent 5%, serat TKKS 3%. Dimensi speed bump berongga 200 x 400 x 150 mm dan 450 × 400 × 40. Pembuatan polymeric foam menggunakan bahan; bahan pengembang 20%, resin 60%, serat TKKS 10%, katalis 10%. Dari hasil uji impak jatuh bebas pada ketinggian 1 meter speed bump yang memiliki tegangan paling rendah adalah speed bump variasi 2 rongga dengan bar 3 inci pada spesimen tiga dengan Tegangan 0.142 MPa dan F max 284.78 N. Sedangkan speed bump concrete foam memiliki tegangan paling tinggi sebesar 0.239 MPa dan F max 477.26 N. Uji lindas terhadap speed bump concrete foam menggunakan mobil honda FREED dengan berat 1330 kg didapatkan hasil bahwa spesimen B1 memiliki kekuatan paling baik karena dalam 5 kali pelindasan tidak mengalami keretakan. Untuk tegangan listrik yang dihasilkan pada speed bump sebesar 0.32 volt dan putaran yang didapat pmdc sebesar 50 Rpm.

Kata kunci: Serat Tandan Kosong Kelapa Sawit (TKKS), Beban Impak , Concrete foam, Polymeric Foam, Speed bump, DAQ Impact Testing, Uji lindas.

focuses on making speed bump profiles of concrete foam materials and polymeric foam reinforced TKKS fibers in order to obtain better and safer standard bump structure designs according to standard. The objectives of this study were to analyze the weakness and toughness of the speed bump structure of concrete foam and polymeric foam reinforced Fibers of Empty Fruit Bunches (EFB) subjected to free fall impact load and bump road test. The benefit of this research is to utilize and process Empty Fruit Bunches (EFB) from palm oil mill to have more economic values. The amount of palm oil waste makes the authors do research to utilize the waste of palm oil to be more useful. The search for alternative energy from potential energy sources is often overlooked. Energy requirements that are directly proportional to the exponential increase in human populations make humans should quickly move towards alternative renewable energy sources. Electricity is the energy that has an important role in human life. National Electricity Company (PLN) as a provider of electrical energy is currently experiencing difficulties to meet the needs of national electrical energy. This is due to the need for electricity is much greater than the capacity of the existing energy generation. Such conditions, encourage us to seek and review the utilization of new energy sources, which are renewable, cheap, environmentally friendly and the amount is not limited. Making speed bump power plant is intended to plan the speed bump can be a source of energy for power plants.

The method used is experimental research method. Data were obtained through free fall impact tests on speed bumps of concrete foam and polymeric foam materials.

Speed bump is designed and procuced using cement mix 26%, sand 38%, water 28%, blowing agent 5%, and TKKS fiber 3%. Hollow speed bump dimensions are two: 200 x 400 x 150 mm and 450 × 400 × 40. Manufacture of polymeric foam uses 20%

developer material, 60% resin, 10% TKKS fiber, and 10% catalyst. From free impact test result at one meter height, it is found that the speed bump which has the lowest voltage is the speed bump variation of 2 cavities with 3 cm diameter bar where the voltage is 0.142 MPa and the maximum force is 284.78 N. While the speed bump concrete foam has the highest voltage of 0.239 MPa and maximum force of 477.26 N.

Road bump test of speed bump concrete foam (driving generator) was using a car weighing 1330 kg. It was observed that the specimen B1 has the best strength; in five repeated test times no crack was occurred. We also found that the voltage generated at the speed bump is of 0.32 volts and the speed of DC motor (PMDC) of 50 rpm.

Keywords: Oil Palm Bunches (EFB), Impact Burden, Concrete foam, Polymeric Foam, Speed bump, DAQ Impact Testing, LDS Test.

BAB 1 PENDAHULUAN

1.1. Latar Belakang

Indonesia merupakan salah satu negara terbesar penghasil Kelapa Sawit didunia dengan luas area 3,76 juta Ha atau 31,4 % dari luas total kebun Kelapa Sawit di dunia. Oleh karenanya jumlah limbah Tandan Kosong Kelapa Sawit (TKKS) cukup banyak, yaitu 1,9 juta ton berat kering atau setara 4 juta ton berat basah per tahun [1] yang terkumpul di industri pengolahan minyak sawit. Pada Pabrik Kelapa Sawit (PKS) yang beroperasi di Indonesia, TKKS dikembalikan ke Kebun Kelapa Sawit dan ditebarkan di atas permukaan tanah untuk menghasilkan kompos. USU telah menjalin kerjasama dengan PTPN3 yang dituangkan dalam Nota Kesepahaman (2012-2017) dalam bidang Pendidikan, pelatihan, penelitian, dan Pengabdian pada Masyarakat [2].

Berdasarkan kerjasama tersebut penulis dalam 3 tahun terakhir telah memanfaatkan TKKS untuk produk teknologi. Beberapa di antaranya telah dimanfaatkan untuk pembuatan kerucut lalu lintas [3]. Beberapa hasil penelitian Penprinas MP3EI tahun pertama dan kedua telah dipublikasikan, a.l.: Simulasi Parking Bumper, desain dan pembuatan Helmet Sepeda, desain dan pembuatan bola golf, stake golf, Speed Bump, dan Genteng Ringan [3].

Material yang akan dikembangkan serta produk yang akan dihasilkan akan menjadi keunggulan dari penelitian ini. Pengembangan material diarahkan pada dua material yang telah dijalanani pada penelitian PUPT yaitu: polymeric foam composite dan Concrete Foam composite. Material baru tersebut akan digunakan untuk menghasilkan Speed Bump pembangkit daya untuk pintu tol (Toll Gate).

Penelitian awal tentang Speed Bump yang dibuat dari bahan Concrete Foam menggunakan simulasi elemen hingga telah dilakukan [5]. Peneliti mencari dan memanfaatkan energi terbarukan, peneliti akan mengembangkan teknologi pembangkit tenaga listrik yang berasal dari energi mekanik yang dihasilkan dari gerakan mekanik Speed Bump, khususnya pada pintu tol Gambar 1.1 jalan raya bebas hambatan.

Gambar. 1.1. Pintu Tol jalan bebas hambatan (highway toll gate)

Krisis energi dan lingkungan akhir–akhir ini menjadi isu global, pembakaran bahan bakar minyak dan batu bara menghasilkan pencemaran lingkungan dan CO2 yang mengakibatkan pemanasan global. Pemanasan global dapat ditandai dengan perubahan iklim, kekeringan, banjir, dll. Masyarakat dunia menanggapi masalah ini dengan kerjasama multi literal seperti protokol kyoto dan perjanjian lingkungan lainnya, kondisi ini mendorong dunia memanfaatkan sumber energi baru terbarukan (EBT) dan teknologi bersih (Green Technology) pada semua proses teknologi maupun energi.

Maka untuk menyelesaikan masalah itu diperlukan suatu terobosan dan pembaharuan dalam hal pemakaian energi, yaitu pemakaian energi alternatif pengganti bahan bakar fosil, pemakaian energi alternatif yang ramah lingkungan inipun dapat membantu dalam pencegahan pemanasan global dibanding energi fosil yang mampu merusak lingkungan.

Permintaan energi listrik masyarakat dan industri sekarang semakin meningkat, hal ini disebabkan banyaknya peralatan mesin yang digunakan oleh masyarakat dan industri untuk membantu aktivitasnya, hal ini memunculkan beberapa persoalan penting yang sekarang ini dihadapi sistem kelistrikan di Indonesia. Perusahaan Listrik Negara (PLN) sebagai penyedia energi listrik dituntut menambah pasokan energi listrik untuk memenuhi kebutuhan energi listrik sehingga tidak terjadi pemadaman bergilir. Penambahan pembangkit listrik adalah cara untuk menambah kapasitas pasokan energi listrik agar dapat memenuhi kebutuhan energi listrik masyarakat dan industri. Selain itu, adanya sosialisasi tentang pentingnya penghematan energi listrik. Meskipun ada beberapa upaya yang dilakukan oleh PLN, perlu ada kajian secara intensif untuk memanfaatakan potensi alam yang dapat digunakan sebagai pembangkit listrik terbarukan dan ramah lingkungan,

Hampir 90% pembangkit listrik yang ada di Indonesia adalah pembangkit listrik konvensional, energi primer dari pembangkit konvensional berasal dari batubara dan minyak bumi yang sifatnya tidak terbarukan serta banyak mengakibatkan polusi udara. Persoalan penting lain yang dihadapi pemerintah Indonesia adalah kemacetan lalu lintas yang disebabkan meningkatnya jumlah kendaraan bermotor. Jumlah kendaraan bermotor yang melintas jalan raya sekarang ini semakin meningkat. Rasio kendaraan bermotor yang melintas di jalan raya semakin cepat sehingga kondisi jalan raya jarang sepi. Jutaan energi gerak kendaraan di jalan raya atau TOL dengan kerapatan 10 detik/kendaraan perlu dimanfaatkan. Salah satu pemanfaatannya adalah dengan membangun Pembangkit listrik tenaga roda berjalan atau pemanfaatan energi gerak yang terbuang pada saat kendaraan melintasi polisi tidur [6].

Kebutuhan energi yang berbanding lurus dengan peningkatan eksponensial populasi umat manusia dan menipisnya cadangan batubara, minyak bumi yang dimiliki Indonesia menuntut

untuk melakukan kajian-kajian yang dapat menghasilkan energi listrik dengan memanfaatakan potensi alam yang terbarukan dan ramah lingkung. Bila semua massa kendaraan memiliki potensi energi yang dapat dibangkitkan menjadi energi listrik, maka dengan memanfaatkan media jalan raya dan suatu mekanisme tertentu yang dirancang pada jalan raya, memungkinkan dapat dihasilkan energi listrik dari sumber yang belum disadari sebelumnya.

Harvesting energy adalah sistem elektrikal yang efektif untuk dapat digunakan mengingat energi sangat dibutuhkan manusia. “Electricity from Traffic” dijelaskan sebuah ide untuk membuat energi terbarukan sekaligus ramah lingkungan IC LTC 3588, regulator, sistem elektrikal, sistem charge dengan memanfaatkan beban.

Pemerintah berupaya memberikan keamanan dan kenyamanan bagi masyarakat dalam berkendara dan pemasangan fasilitas pengendali dan pengaman pemakai jalan seperti gundukan melintang (polisi tidur) yang mampu memberikan akses nyaman dan aman bagi pengendara.

Fenomena gundukan melintang pada masyarakat Indonesia sudah lama dikenal.

Polisi tidur merupakan bagian dari rekayasa lalu lintas yang berfungsi sebagai alat pengendali kecepatan lalu lintas untuk menurunkan kecepatan pada daerah yang memiliki kondisi geometrik atau tata guna lahan yang kurang menguntungkan sampai 40%, gundukan melintang berupa peninggian sebagaian badan jalan yang melintang terhadap sumbu jalan dengan lebar, tinggi dan kelandaian tertentu. Fasilitas polisi tidur dikenal dengan berbagai jenis, di antaranya; Speed Bump, speed hump, dan speed table.

Permasalahan dapat terjadi dalam pemasangan fasilitas polisi tidur yang tidak sesuai dengan kriteria, seperti jalan yang memotong suatu tata guna lahan yang memiliki tingkat aktivitas yang tinggi, dalam pelaksanaan pada jalan lokal (jalan searah atau dua arah, baik

terpisah maupun tidak terpisah), mengenai material bahan yang digunakan serta jarak/spasi dan dimensi dari polisi tidur itu sendiri.

Ukuran Speed Bump sudah diatur dalam Keputusan Menteri Perhubungan Nomor KM 3 Tahun 1994 tentang Alat Pengendali dan Pengaman Pemakai Jalan. Disana disebutkan bahwa tinggi maksimum pembatas kecepatan kendaraan adalah 12 cm dan sudut kemiringan 150. Speed Bump tersebut juga harus diberi garis serong dengan cat putih agar terlihat jelas oleh para pengendara yang hendak melintas.

Speed bump akan bermanfaat jika ditempatkan dan didesain sesuai dengan aturan misalkan di jalan lingkungan pemukiman, jalan lokal yang mempunyai kelas jalan IIIC, dan yang ketiga adalah pada jalan-jalan yang sedang dilakukan pekerjaan konstruksi. Kemudian untuk aturan ketinggian maksimumnya tidak boleh lebih dari 15 cm, juga kemiringannya 150. Jika dibuat sesuai dengan kondisi diatas maka akan bermanfaat.

Speed Bump yang tidak sesuai standar bukan hanya merusak kendaraan, tapi juga membahayakan si pengendara. Tinggi dan sudut kemiringan yang tidak sesuai mengakibatkan beban kejut dan goncangan kendaraan yang terlalu besar.

Penelitian ini adalah bagian dari riset sudah dilakukan perancangan sistem mekanik untuk pembuka palang pintu tol yang berada di kota Medan, dan oleh karena itu peneliti ingin menganalisa struktur Speed Bump yang terbaik untuk di perumahan dan di jalan tol. Berikut pada gambar 1.2 ditunjukkan desain sistem mekanik yang akan digunakan untuk pemanfaatan Speed Bump penghasil tenaga listrik.

Gambar 1.2 Sistem mekanik Speed Bump

1.2. Rumusan Masalah

Concrete foam adalah salah satu jenis beton ringan yang menggunakan foam sebagai agregat ringannya. Pada umumnya Concrete Foam dibuat dengan cara pengadukan campuran semen, pasir dan air serta foam yang sudah dibuat dengan memanfaatkan foam generator untuk membuat busa secara terpisah. Setelah busa terbentuk lalu dimasukkan ke dalam adonan beton dan selanjutnya ke dalam cetakan. Selain penggunaan busa sebagai agregat ringannya, banyak juga yang menambahkan agregat ringan lainnya seperti fly ash, batu apung, expanded polystyrene, Styrofoam, dll.

Pengembangan bahan campuran untuk membuat beton ringan sudah banyak dilakukan seperti yang disebutkan sebelumnya. Pada tulisan ini, peneliti ingin membuat struktur beton ringan bentuk spesimen Speed Bump yang dicampur dengan bahan pembuat busa dan limbah TKKS. TKKS merupakan limbah akhir dari pengolahan biji kelapa sawit yang masih kurang dimanfaatkan dan cenderung dibuang begitu saja sebagai limbah atau dimanfaatkan sebagai pupuk alam dan atau dibakar untuk menghasilkan abu gosok. Sehingga perlu dikaji kembali

pemanfaatan limbah TKKS ini menjadi salah satu bahan campuran beton ringan untuk meningkatkan daya guna yang lebih baik.

Komposisi material bahan beton ringan diambil berdasarkan fraksi berat material penyusun dari masing-masing material pendukungnya dengan variasi terhadap semen, pasir, air, foam dan serat TKKS. Variasi tersebut untuk membentuk material beton ringan yang mempunyai kekuatan yang lebih baik, ekonomis, serta dapat mengurangi berat akhir produk yang dihasilkan.

Untuk mengetahui kelemahan dan ketangguhan struktur Speed Bump dari bahan Concrete Foam dan Polymeric Foam, tentunya perlu diadakan pengujian lebih lanjut. Adapun metode pengujian yang dilakukan adalah uji impak jatuh bebas dan uji lindas.

1.3. Tujuan Penelitian 1.3.1. Tujuan umun

Tujuan umum pada penelitian ini adalah menganalisis kelemahan dan ketangguhan struktur Speed Bump dari bahan Concrete Foam dan Polymeric Foam diperkuat serat Tandan Kosong Kelapa Sawit (TKKS) terhadap beban impak jatuh bebas dan uji lindas.

1.3.2. Tujuan Khusus

Tujuan khusus penelitian ini adalah:

1. Untuk mendapatkan Speed Bump yang tangguh dengan menggunakan beton ringan yang dicampur dengan serat TKKS.

2. Mengamati serta menyelidiki tegangan yang terjadi pada Speed Bump variasi rongga dengan menggunakan pengujian impak jatuh bebas.

3. Untuk mengetahui dan melihat ketahanan spesimen dengan menggunakan pengujian lindas.

1.4. Batasan Masalah

Untuk dapat arah penelitian yang baik, maka perlu adanya batasan masalah sebagai berikut.

1. Speed Bump yang terbuat dari bahan Concrete Foam dan Polymeric Foam diperkuat dengan serat TKKS.

2. Ukuran spesimen yang dibuat 200 × 400 × 150 mm untuk pengujian beban impak jatuh bebas dan untuk spesimen dengan dimensi 450 × 400 × 40 mm sebagai contoh digunakan dilapangan.

3. Pengujian dilakukan untuk mengetahui tegangan kejut yang terjadi sewaktu diberikan gaya maksimum pada spesimen dan melihat ketahanan spesimen secara visual dengan parameter ukur retak atau tidaknya spesimen uji.

2.1. Speed Bump

Speed Bump disebut juga sebagai alat pembatas kecepatan adalah bagian jalan yang ditinggikan berupa tambahan aspal atau semen yang dipasang melintang di jalan untuk pertanda memperlambat laju kendaraan. Fungsi nya agar meningkatkan keselamatan bagi pengguna jalan. Gambar Speed Bump diperlihatkan pada gambar 2.1.

Gambar 2.1. Speed Bump

Alat pembatas kecepatan tersebut juga harus diberi garis serong dengan cat putih agar terlihat jelas oleh para pengendara yang hendak melintas. Untuk meningkatkan keselamatan dan keamanan bagi pengguna jalan, ketinggianya diatur dan apabila melalui jalan yang akan dilengkapi dengan rambu-rambu pemberitahuan terlebih dahulu mengenai adanya Speed Bump, khususnya pada malam hari, maka Speed Bump dilengkapi dengan marka jalan dengan garis serong berwarna putih atau kuning yang kontras sebagai pertanda [7].

Alat pembatas kecepatan ditempatkan pada:

1. Jalan di lingkungan pemukiman.

2. Jalan lokal yang mempunyai kelas jalan IIIC.

3. Pada jalan-jalan yang sedang dilakukan pekerjaan konstruksi.

Berikut ini gambar desain standar Speed Bump yang sesuai ketentuan pemerintah pada gambar 2.2 di bawah ini.

Gambar 2.2. Desain standar Speed Bump (Pembatas Kecepatan kendaraan)

2.2. Pengertian Bahan Komposit

Komposit berasal dari kata kerja “to compose” berarti menyusun atau menggabung. Material komposit adalah material yang terbuat dari dua bahan atau lebih yang tetap terpisah dan berbeda dalam level makroskopik selagi membentuk komponen tunggal. Jadi secara sederhana bahan komposit berarti bahan gabungan

dari dua atau lebih bahan yang berlainan [1]. Komposit adalah campuran dua material atau lebih yang dicampur secara makroskopik untuk menghasilkan suatu material baru. Artinya penggabungan sifat-sifat unggul dari pembentuk masih terlihat nyata.

Pada desain struktur dilakukan pemilihan matriks dan penguat, hal ini dilakukan untuk memastikan kemampuan material sesuai dengan produk yang akan dihasilkan. Pada umumnya bentuk dasar suatu bahan komposit adalah tunggal dimana merupakan susunan dari paling tidak terdapat dua unsur yang bekerja bersama untuk menghasilkan sifat-sifat bahan yang berbeda terhadap sifat-sifat unsur bahan penyusunnya.

Komposit terdiri dari suatu bahan utama (matrik-matrik) dan suatu jenis penguatan (reinforcement) yang ditambahkan untuk meningkatkan kekuatan dan kekakuan matrik. Penguatan ini biasanya dalam bentuk serat (fibre). Material komposit terdiri lebih dari satu tipe material dan dirancang untuk mendapatkan kombinasi karakteristik terbaik dari setiap komponen penyusunnya.

Bahan komposit memiliki banyak keunggulan, diantaranya berat yang lebih ringan, kekuatan dan ketahanan yang lebih tinggi, tahan korosi dan ketahanan aus.

Material komposit terdiri dari dua bagian utama yaitu (1). Matriks, dan (2) penguat (reinforcement). Hal ini dapat diilustrasikan pada gambar 2.3.

1 2 3

Keterangan gambar:

Matriks

+

Penguat/serat Komposit1. Matriks berfungsi sebagai penyokong, pengikat fasa, penguat.

2. Penguat/serat merupakan unsur penguat kepada matriks.

3. Komposit merupakan gabungan, campuran dua atau lebih bahan bahan yang terpisah.

Gambar 2.3. Gabungan makroskopis fasa-fasa pembentuk komposit

Komposit dikenal sebagai bahan teknologi karena diperoleh dari hasil teknologi pemrosesan bahan. Kemajuan teknologi pemprosesan bahan dewasa ini telah menghasilkan bahan teknik yang dikenal sebagai bahan komposit.

Ada tiga faktor yang menentukan sifat-sifat dari material komposit, yaitu:

1. Material pembentuk. Sifat-sifat intrinsik material pembentuk memegang peranan yang sangat penting terhadap pengaruh sifat kompositnya.

2. Susunan struktural komponen. Dimana bentuk serta orientasi dan ukuran tiap-tiap komponen penyusun struktur dan distribusinya merupakan faktor penting yang memberi kontribusi dalam penampilan komposit secara keseluruhan.

3. Interaksi antar komponen. Karena komposit merupakan campuran atau kombinasi komponen-komponen yang berbeda baik dalam hal bahannya maupun bentuknya, maka sifat kombinasi yang diperoleh pasti berbeda.

Sifat bahan komposit sangat dipengaruhi oleh sifat dan distribusi unsur penyusun, serta interaksi antara keduanya. Parameter penting lain yang mungkin mempengaruhi sifat bahan komposit adalah bentuk, ukuran, orientasi dan disribusi dari penguat (filler) dan berbagai ciri-ciri dari matriks. Sifat mekanik merupakan

salah satu sifat bahan komposit yang sangat penting untuk dipelajari. Untuk aplikasi struktur, sifat mekanik ditentukan oleh pemilihan bahan. Sifat mekanik bahan komposit bergantung pada sifat bahan penyusunnya.

Peran utama dalam komposit berpenguat serat adalah untuk memindahkan tegangan (stress) antara serat, memberikan ketahanan terhadap lingkungan yang merugikan dan menjaga permukaan serat dari efek mekanik dan kimia. Sementara kontribusi serat sebagian besar berpengaruh pada kekuatan tarik (tensile strength) bahan komposit.

Secara umum serat yang sering digunakan sebagai filler (penguat) adalah serat buatan seperti serat gelas, karbon, dan grafit. Serat buatan ini memiliki keunggulan tetapi biayanya tinggi jika dibandingkan dengan serat dari alam. Pemakaian serat alam yaitu serat Tandan Kosong Kelapa Sawit sebagai pengganti serat buatan dapat menurunkan biaya produksi. Hal ini dapat dicapai karena murahnya biaya yang diperlukan bagi pengolahan serat alam dibandingkan dengan serat buatan. Walaupun sifat-sifatnya kalah dari segi keunggulan dengan serat buatan, tetapi harus diingat bahwa serat alam lebih murah dalam hal biaya produksi dan dapat terus diperbaharui.

2.2.1. Klasifikasi material komposit

Berdasarkan pada matrik penyusunnya komposit terdiri dari beberapa jenis material komposit, yaitu:

1. Metal Matrix Composite (MMC)

Terdiri dari matrik logam seperti aluminium, timbal, tungsten, molibdenum, magnesium, besi, kobalt, tembaga dan keramik tersebar.

2. Ceramic Matrix Composite (CMC)

Terdiri dari matrik keramik dan serat dari bahan lainnya.

3. Polymers Matrix Composite

Terdiri dari matrik termoset seperti polyester tidak jenuh dan epoxiy atau termoplastik seperti Polycarbonate, polivinilklorida, nylon, polysterene dan kaca, karbon, baja, serbuk kayu atau serat kevlar.

4. Concrete Matrix Composite (CMC)

Terdiri dari matrik beton ditambah beberapa matrik material serbuk filler, pozolanic, serbuk/serat kayu, serat bambu, stereofoam, baja, sebuk kertas, dan batu apung.

2.2.2. Teknik pembuatan material komposit

Pembuatan material komposit pada umumnya tidak melibatkan penggunaan suhu dan tekanan yang tinggi. Hal ini disebabkan material ini mudah menjadi lembut atau melebur. Proses pencampuran ini dilakukan pada saat matriks dalam keadaan cair.

Ada beberapa metode pembuatan material komposit diantaranya adalah:

1. Metode penuangan secara langsung

Pada metode penuangan secara langsung dilakukan dengan melekatkan atau menyentuhkan material-material penyusun pada cetakan terbuka dan dengan

perlahan-lahan diratakan dengan menggunakan roda perata atau dengan pemberian tekanan dari luar. Metode ini cocok untuk jenis serat kontinyu.

2. Metode pemampatan atau tekanan.

Pada metode pemampatan atau dengan menggunakan tekanan ini menggunakan prinsip ekstrusi dengan pemberian tekanan pada material bakunya yang dialirkan kedalam cetakan tertutup. Metode ini umumnya berupa injeksi, mampatan atau semprotan. Material yang cocok untuk jenis ini adalah penguat partikel.

3. Metode pemberian tekanan dan panas.

Metode selanjutnya adalah metode pemberian panas dan tekanan, dimana metode ini menggunakan tekanan dengan pemberian panas awal yang bertujuan untuk memudahkan material komposit mengisi pada bagian-bagian yang sulit terjangkau atau ukuran yang sangat kecil.

2.3. Beton

Beton adalah suatu material yang menyerupai batu yang diperoleh dengan membuat suatu campuran yaitu semen, pasir, kerikil dan air untuk membuat campuran tersebut menjadi keras dalam cetakan sesuai dengan bentuk dan dimensi struktur yang diinginkan. Kumpulan material tersebut terdiri dari agregat yang halus dan kasar. Semen dan air berinteraksi secara kimiawi untuk mengikat partikel-partikel agregat tersebut menjadi suatu massa padat. Pada umumnya beton terdiri dari ± 15%

semen, ± 8% air, ± 3% udara, selebihnya pasir dan kerikil. Campuran tersebut setelah mengeras mempunyai sifat yang berbeda-beda, tergantung pada cara pembuatannya.

Perbandingan campuran, cara pencampuran, cara mengangkut, cara mencetak, cara

memadatkan, dan sebagainya akan mempengaruhi sifat-sifat beton. Sifat beton meliputi: mudah diaduk, disalurkan, dicor, didapatkan dan diselesaikan, tanpa menimbulkan pemisahan bahan susunan pada adukan dan mutu beton yang disyaratkan oleh konstruksi tetap dipenuhi. Material beton mempunyai beberapa keunggulan teknis jika dibanding dengan material konstruksi lainnya. Bahan baku pembuatan beton, seperti semen, pasir dan koral atau batu pecah, sangat mudah diperoleh.

Keunggulan lain yang dimiliki beton dibandingkan dengan material lainnya adalah mempunyai kuat tekan dan stabilitas volume yang baik dan biaya perawatannya relatif lebih murah. Selain itu, material beton lebih tahan terhadap pengaruh lingkungan, tidak mudah terbakar, dan lebih tahan terhadap suhu tinggi, sehingga banyak digunakan sebagai pelindung struktur baja terhadap pengaruh kebakaran pada bangunan gedung.

Sifat dan karakter mekanik beton secara umum:

1. Beton sangat baik menahan gaya tekan (high compressive strength), tetapi tidak begitu pada gaya tarik (low tensile strength). Bahkan kekuatan gaya tarik beton hanya sekitar 10% dari kekuatan gaya tekannya.

2. Beton tidak mampu menahan gaya tegangan (tension) yang tinggi, karena elastisitasnya yang rendah.

3. Konduktivitas termal beton relatif rendah.

Beton akan memberikan hasil akhir yang bagus jika pengolahan akhir dilakukan dengan cara khusus umpamanya diekspose agregatnya (agregat yang

mempunyai bentuk yang bertekstur seni tinggi diletakkan di bagian luar, sehingga nampak jelas pada permukaan betonnya). Dalam keadaan yang mengeras, beton bagaikan batu karang dengan kekuatan tinggi. Dalam keadaan segar beton dapat diberi bermacam bentuk, sehingga dapat digunakan untuk membentuk seni arsitektur atau semata-mata untuk tujuan dekoratif.

Faktor–faktor yang membuat beton banyak digunakan karena memiliki keunggulan–keunggulannya antara lain:

1. Kemudahan pengolahannya.

2. Material yang mudah didapat.

3. Kekuatan tekan tinggi.

4. Daya tahan yang tinggi terhadap api dan cuaca merupakan bukti dari kelebihannya.

Selain memiliki kunggulan-keunggulan seperti disebutkan di atas, beton juga memiliki kekurangan seperti berikut:

1. Bentuk yang telah dibuat sulit diubah.

2. Pelaksanaan pekerjaan membutuhkan ketelitian yang tinggi.

3. Berat (bobotnya besar).

4. Daya pantul suara yang besar.

Sebagian besar bahan pembuat beton adalah bahan lokal (kecuali semen portland atau bahan tambah kimia), sehingga sangat menguntungkan secara ekomoni.

Namun pembuatan beton menjadi mahal jika perencana tidak memahami karakteristik

bahan-bahan penyusun beton yang harus disesuaikan dengan perilaku struktur yang akan dibuat.

2.3.1. Adukan Beton

Beton yang berasal dari pengadukan bahan-bahan penyusun agregat kasar dan agregat halus kemudian diikat dengan semen yang bereaksi dengan air sebagai bahan perekat, harus dicampur dan diaduk dengan benar dan merata agar dapat dicapai mutu beton yang baik. Pada umumnya pengadukan bahan beton dilakukan menggunakan mesin pengaduk kecuali jika hanya untuk mendapatkan beton mutu rendah pengadukan dapat dilakukan tanpa menggunakan mesin pengaduk.

Kekentalan adukan beton harus diawasi dan dikendalikan dengan cara memeriksa kemerosotan (slump) pada setiap adukan beton baru. Nilai slump digunakan sebagai petunjuk ketepatan jumlah pemakaian air dalam hubungannya dengan faktor air semen yang ingin dicapai.

Waktu pengadukan lamanya tergantung pada kapasitas isi mesin pengaduk, jumlah adukan, jenis serta susunan butir bahan penyusun, dan slump beton, pada umumnya tidak kurang dari 1,50 menit dimulai semenjak pengadukan, dan hasil umumnya menunjukkan susunan dan warna merata. Sesuai dengan tingkat mutu beton yang dihasilkan memberikan:

1. Keenceran dan kekentalan adukan yang memungkinkan pengerjaan beton (penuangan, perataan, pemadatan) dengan mudah kedalam adukan tanpa menimbulkan kemungkinan terjadinya segregation atau pemisahan agregat.

2. Ketahanan terhadap kondisi lingkungan khusus (kedap air, korosif, dan lain-lain)

3. Memenuhi uji kuat yang hendak dipakai.

2.4. Material Komposit Concrete Foam

Pada komposit Concrete Foam, materialnya terdiri dari semen, pasir, air, Blowing Agent, dan serat TKKS. Blowing agent yang digunakan dalam penelitian ini adalah surfaktan.

2.4.1. Semen

Kata semen berasal dari caementum (bahasa Latin), yang artinya memotong menjadi bagian-bagian kecil tak beraturan. Semen adalah zat yang digunakan untuk merekat batu, bata, batako maupun bahan bangunan lainnya material semen adalah material yang mempunyai sifat-sifat adhesif dan kohesif yang diperlukan untuk mengikat agregat-agregat menjadi suatu massa yang padat yang mempunyai kekuatan yang cukup.

Semen merupakan hasil industri dari paduan bahan baku batu gamping atau kapur sebagai bahan utama, yaitu bahan alam yang mengandung senyawa Calcium Oksida, dan lempung atau tanah liat yaitu bahan alam yang mengandung senyawa Silika Oksida, Alumunium Oksida, Besi Oksida dan Magnesium Oksida atau bahan pengganti lainnya dengan hasil akhir berupa padatan berbentuk bubuk (bulk), tanpa memandang proses pembuatannya, yang mengeras atau membatu pada pencampuran dengan air.

Untuk menghasilkan semen, bahan baku tersebut dibakar sampai meleleh, sebagian untuk membentuk clinkernya, yang kemudian dihancurkan dan ditambah

dengan gips (gypsum) dalam jumlah yang sesuai. Fungsi utama dari semen adalah untuk mengikat partikel agregat yang terpisah sehingga menjadi satu kesatuan.

Faktor semen sangatlah mempengaruhi karakteristik campuran beton.

Kandungan semen hidraulis yang tinggi akan memberikan banyak keuntungan, antara lain dapat membuat campuran mortar menjadi lebih kuat, lebih padat, lebih tahan air, lebih cepat mengeras, dan juga memberikan rekatan yang lebih baik. Kerugiannya adalah dengan cepatnya campuran beton mengeras, maka dapat menyebabkan susut kering yang lebih tinggi pula. Beton dengan kandungan hidraulik rendah akan lebih lemah dan mudah dalam pergerakan.

2.4.2. Pasir

Pasir merupakan jenis agregat alam. Agregat utamanya digunakan untuk mengisi bagian terbesar dari beton yang mana mengisi 75% bagian dari beton.

Semakin besarnya ukuran agregat yang digunakan maka semakin mengurangi jumlah semen yang digunakan. Hal ini juga akan mengurangi panas yang timbul pada saat pencampuran air dan hubungan antara Thermal Stress dan Shrinkage Cracks.

Umumnya untuk beton dengan kekuatan lebih dari 20 MPa ukuran agregatnya lebih dari 40mm dan untuk kekuatan diantara 30 MPa agregat yang digunakan berukuran 20 mm.

2.4.3. Air

Air digunakan untuk membuat adukan menjadi bubur kental dan juga sebagai bahan untuk menimbulkan reaksi pada bahan lain untuk dapat mengeras. Air diperlukan pada pembuatan beton untuk memicu proses kimiawi semen, membasahi

agregat dan memberikan kemudahan dalam pekerjaan beton. Oleh karena itu, air sangat dibutuhkan dalam pelaksanaan pengerjaan bahan. Tanpa air, konstruksi bahan tidak terlaksana dengan baik dan sempurna. Nilai banding berat air dan semen untuk suatu adukan beton dinamakan water cement ratio (w.c.r). Air yang dapat digunakan dalam proses pencampuran beton adalah sebagai berikut [8]:

1. Air yang digunakan pada campuran beton haruslah bersih dan bebas dari bahan–

bahan yang merusak yang mengandung oli, asam, alkali, garam, bahan organik, atau bahan–bahan lainnya yang merugikan terhadap beton.

2. Air pencampur yang digunakan pada beton prategang atau pada beton yang di dalamnya tertanam logam aluminium, termasuk air bebas yang terkandung dalam agregat, tidak boleh mengandung ion klorida dalam jumlah yang membahayakan.

2.4.4. Blowing Agent

Blowing Agent adalah material yang digunakan untuk menghasilkan struktur berongga pada komposit yang dibentuk, sehingga spesimen menjadi lebih ringan.

2.4.5. Serat Tandan Kosong Kelapa Sawit (TKKS)

Salah satu hasil industri sawit yaitu tandan kosongnya atau biasa disebut Tandan Kosong Kelapa Sawit (TKKS) yang setiap tahunnya menghasilkan sebanyak

± 23.3 ton perhektar. Biasanya Tandan Kosong Kelapa Sawit (TKKS) dibuang dan dibiarkan membusuk didaerah perkebunan untuk menjadi pupuk, hal ini menimbulkan bau yang diakibatkan oleh pembusukan Tandan Kosong Kelapa Sawit serta mengganggu aktivitas masyarakat dan juga pekerja yang ada dilokasi pabrik.

Bahan TKKS tersebut kemudian dibentuk menjadi ukuran halus dan dicampurkan

dalam matriks untuk dijadikan penguat komposit. Ukuran serat TKKS yang belum dicacah adalah 13-18 cm dan serat ini dihaluskan lagi hingga mencapai ukuran 0,1- 0,8 mm. Bahan-bahan penyusun TKKS dapat dilihat pada Tabel 2.1 [2].

Tabel 2.1 Bahan penyusun tandan kosong kelapa sawit No Bahan-Bahan Kandungan Komposisi (%)

1. Uap air 5.40

2. Protein 3.00

3 Serat 35.00

4. Minyak 3.00

5. Kelarutan air 16.20

6. Kelarutan unsur alkali 1 % 29.30

7. Debu 5.00

8. K 1,71

9. Ca 0,14

10. Mg 0,12

11. P 0,06

12. Mn, Zn, Cu, Fe 1,07

TOTAL 100,00

Tandan kosong kelapa sawit segar dari hasil pabrik kelapa sawit umumnya memiliki komposisi lignoselulose 30,5%, minyak 2,5% dan air 67%, sedangkan bagian lignoselulose sendiri terdiri dari lignin 16,19%, selulose 44,14% dan hemiselulose 19,28%. Permasalahan yang dihadapi pada penggunaan limbah dari Tandan Kosong Kelapa Sawit adalah terdapat kandungan zat ekstraktif dan asam lemak yang sangat tinggi, sehingga dapat menurunkan sifat mekanik material yang dibentuk.

Sehingga pada pembuatan material ini tandan kosong kelapa sawit terlebih dahulu direndam kedalam larutan NaOH 1% selama sehari, kemudian dicuci dengan

air bersih dan dikeringkan pada suhu kamar selama kurang lebih 3 hari. Gambar serat TKKS yang telah dihaluskan dapat dilihat pada gambar 2.4.

Gambar 2.4. Serat TKKS yang telah dihaluskan

2.4.6. Material yang digunakan

Pada penelitian ini material yang dikembangkan pada penelitian ini yaitu Concrete Foam yang diperkuat dengan serat tandan kosong kelapa sawit dan batang Polymeric Foam. Dalam penelitian ini pemakaian jumlah foam adalah konstan yaitu 13,6% dari total berat pasta semen. Variasi komposisi bertujuan untuk mendapatkan berat jenis (ρ) seperti yang tertera pada Tabel 2.2.

Tabel 2.2 Berat jenis (ρ) Concrete Foam berdasarkan komposisi

No Semen (gr)

Pasir (gr)

Air (gr)

Foaming

Agent (gr) TKKS

(gr) Jenis Berat (kg)

Rata- rata ρ (kg/m3) Foam Air

1 2,267 2,267 1,133 8 492 45 A1 2.95 1000.00 2 2,267 2,267 1,133 8 492 91 A2 3.11 1000.00 3 2,267 2,267 1,133 8 492 136 A3 3.69 1057.69 4 2,267 2,267 1,133 8 492 181 A4 3.49 980.77

Tabel 2.2. Lanjutan

5 2,267 2,267 1,133 8 492 227 A5 3.18 976.19 6 2,267 3,400 1,133 8 492 57 B1 3.41 1545.45 7 2,267 3,400 1,133 8 492 113 B2 3.91 1375.00 8 2,267 3,400 1,133 8 492 170 B3 3.49 970.59 9 2,267 3,400 1,133 8 492 227 B4 4.85 1281.25 10 2,267 3,400 1,133 8 492 283 B5 4.83 1156.25 11 2,267 4,533 1,133 8 492 68 C1 4.46 1160.71 12 2,267 4,533 1,133 8 492 136 C2 3.85 1000.00 13 2,267 4,533 1,133 8 492 204 C3 3.52 1053.57 14 2,267 4,533 1,133 8 492 272 C4 3 1046.88 15 2,267 4,533 1,133 8 492 340 C5 4.83 977.27

Pada proses pengecoran jumlah persentase antara semen, air, pasir dan serat TKKS serta Blowing Agent digunakan tipe B4 karena sudah dilakukan oleh peneliti sebelumnya. Hasil pengujian kuat statik tekan spesimen Concrete Foam seperti diperlihatkan pada Tabel 2.3 [15].

Tabel 2.3 Hasil pengujian kuat statik tekan spesimen Concrete Foam

Spesimen Umur (hari)

Berat (kg)

Beban Tekan (ton)

Kokoh Tekan (kg/cm2)

Kuat Tekan Sc

(MPa)

A1 28 2.95 5 22.22 2.18

A2 28 3.11 4.6 20.44 2.00

A3 28 3.69 5.6 24.89 2.44

A4 28 3.49 7.4 32.89 3.23

A5 28 3.18 5 22.22 2.18

B1 28 3.41 3 13.33 1.31

B2 28 3.91 5.6 24.89 2.44

B3 28 3.49 7 31.11 3.05

B4 28 4.85 12.6 56 5.49

B5 28 4.83 8.6 38.22 3.75

Tabel 2.3. Lanjutan

C1 28 4.46 7.6 33.78 3.31

C2 28 3.85 5.6 24.89 2.44

C3 28 3.52 3 13.33 1.31

C4 28 3 3 13.33 1.31

C5 28 4.83 2.8 12.44 1.22

Hasil pengujian statik tekan terbaik diperoleh pada spesimen tipe B4, dimana Sc mencapai 5.49 MPa (Tabel 2.3). Jika dilihat dari pembagian jenis beton ringan maka tipe B4 ini termasuk dalam kategori beton ringan dengan kekuatan sedang (Moderate Strength Concrete) yaitu beton ringan dengan berat (density) antara 800 kg/m3- 1440 kg/m3 dengan Sc antara 5-17 MPa. Penggunaan Concrete Foam tipe B4 dapat dipakai sebagai beton struktur ringan atau sebagai pengisi (fill concrete).

2.5 Material Komposit Polymeric Foam

Material komposit Polymeric Foam terdiri dari Polyester Resin tak jenuh dan Blowing Agent. Blowing Agent yang digunakan dalam penelitian ini adalah polyol dan isocyanate. Sementara untuk mempercepat proses polymerisasi digunakan katalis jenis MEKPO.

2.5.1. Polyester resin tak jenuh

Polyester resin tak jenuh merupakan polimer kondensat yang terbentuk berdasarkan reaksi antara polyol yang merupakan organic gabungan dengan alkohol multiple atau gugus fungsi hidroksi, dan polycarboxylic yang mengandung ikatan ganda. Tipikal jenis polyol yang digunakan adalah glycol seperti ethylene glycol.

Sementara asam polycarboxylic yang digunakan adalah asam phthalic dan asam maleic.

Polyester resin tak jenuh adalah jenis polimer thermoset yang memiliki struktur rantai karbon yang panjang. Matrik yang berjenis ini memiliki sifat dapat mengeras pada suhu kamar dengan penambahan katalis tanpa pemberian tekanan ketika proses pembentukan.

Pada desain struktur dilakukan dengan pemilihan matriks dan penguat, hal ini dilakukan untuk memastikan kemampuan material sesuai dengan produk yang akan dihasilkan. Dalam desain struktur ini jenis matriks yang cukup baik terhadap beban yang diberikan .data karakteristik mekanik material polyester resin tak jenuh seperti terlihat pada tabel 2.4.

Tabel 2.4. Karakteristik mekanik Polyester resin tak jenuh Sifat Mekanik Satuan Besaran

Berat Jenis Kg.m-3 1,2 s/d 1,5 Modulus Young GPa 2 s/d 4,5

Kekuatan tarik MPa 40 s/d 90

Umumnya material ini digunakan dalam proses pembentukan dengan penuangan antara lain perbaikan bodi kendaraan bermotor, pengisi kayu dan sebagai material perekat. Material ini memiliki sifat perekat dan aus yang baik, dan dapat digunakan untuk memperbaiki dan mengikat secara bersama beberapa jenis material yang berbeda. Material ini memiliki umur pakai yang panjang, kestabilan terhadap sinar Ultraviolet, dan daya tahan yang baik terhadap serapan air. Kekuatan material

ini diperoleh ketika dicetak kedalam bentuk komposit, dimana material-material penguat, seperti serat kaca, karbon dan lain-lain, meningkatkan sifat mekanik material tersebut sementara ketika dalam keadaan tunggal material ini bersifat rapuh dan kaku.

2.5.2. Blowing Agent

Blowing Agent adalah material yang digunakan untuk menghasilkan struktur berongga pada komposit yang dibentuk. Jenis Blowing Agent yang digunakan dalam penelitian ini adalah Polyurethane.

Polyurethane adalah suatu jenis polimer yang mengandung jaringan urethane yaitu -NH-CO-O-. Polyurethane dibentuk oleh reaksi senyawa isosianat yang bereaksi dengan senyawa yang memiliki hydrogen aktif seperti diol (polyol), yang mengandung hydroksil dengan pemercepat katalis. Unsur nitrogen yang bermuatan pada kelompok alkohol (polyol) akan membentuk ikatan urethane antara dua unit monomer dan menghasilkan dimer urethane. Reaksi isosianat ini membentuk amina dan gas karbon dioksida (CO2). Gas ini yang kemudian akan membentuk busa pada material polimer yang terbentuk. Material yang terbentuk dari campuran Blowing Agent dan Polimer disebut dengan material Polymeric Foam. Material Polymeric Foam banyak ditemukan sebagai busa kaku dan fleksibel yang digunakan sebagai pelapis atau pelekat material.

Berdasarkan sifat mekaniknya material ini memiliki 4 (empat) sifat penting di antaranya:

1. Sifat Elastik.

Sifat ini berhubungan dengan sifat kekakuan material yang terdiri dari geometri, bentuk dan mikrostrukturnya.

2. Sifat Viskoelastik

Sifat peredaman solid material, sifat ini merupakan efek dari bentuk geometri material tersebut.

3. Sifat Akustik.

Sifat ini berhubungan dengan sifat media yang dilewati oleh perambatan suara akibat bentuk struktur yang berongga memudahkan udara masuk kedalam material dan terserap atau terperangkap sebagian besar kedalam struktur tersebut. Dengan demikian suara yang keluar dan atau dipantulkan oleh material Polymeric Foam mengalami pelemahan.

4. Sifat Viskoakustik.

Sifat ini berhubungan dengan peredaman fluida yang dihubungkan dengan geometri, bentuk mikrostrukturnya yang sama seperti sifat elastisnya.

2.5.3. Katalis MEKPO

Katalis merupakan material kimia yang digunakan untuk mempercepat proses reaksi polimerisasi struktur komposit pada kondisi suhu kamar dan tekanan atmosfir.

Pemberian katalis dapat berfungsi untuk mengatur waktu pembentukan gelembung Blowing Agent, sehingga tidak mengembang secara berlebihan, atau terlalu cepat mengeras yang dapat mengakibatkan terhambatnya pembentukan gelembung.

2.6. Densitas

Densitas merupakan ukuran kepadatan dari suatu material atau sering didefenisikan sebagai perbandingan antara massa (m) dengan volume (v) [8]. Untuk pengukuran densitas dan penyerapan air beton digunakan metode Archimedes. Untuk pengukuran densitas beton digunakan metode Archimedes. Rumus untuk menghitung besarnya densitas adalah sebagai berikut:

ρ = m/V ………... (2.1)

Keterangan:

ρ = Massa jenis zat (kg/m3 atau g/cm3) m = Massa benda (kg atau g)

V = Volume benda (m3 atau cm3)

2.7. Karakteristik Mekanik Material 2.7.1. Pengujian Dinamik

Pengujian dinamik dilakukan untuk mendapatkan respon secara dinamik material, dan pengujian ini dilakukan dengan pengujian impak jatuh bebas kecepatan tinggi.

2.7.1.1. Pengujian Impak Jatuh Bebas

Pengujian impak jatuh bebas di perumpamakan sebagai sebuah benda jatuh bebas dari keadaan mula berhenti mengalami pertambahan kecepatan selama benda tersebut jatuh. Jika benda jatuh ke bumi dari ketinggian tertentu relatif kecil dibandingkan jari-jari bumi, maka benda mengalami pertambahan kecepatan ke bawah dengan harga yang sama setiap detik. Hal ini berarti bahwa percepatan benda