BAB 3

METODOLOGI PENELITIAN

3.1. Tempat dan Waktu 3.1.1. Tempat

Pelaksanaan kegiatan penelitian ini dapat dilihat dengan terperinci pada Tabel 3.1.

Tabel 3.1 Lokasi dan aktivitas penelitian No. Kegiatan Kegiatan Lokasi Penelitian

1. Pengolahan serat Lab. IFRC Unit 4 Pencetakan Speed Bump

2. Pengujian Lab. IFRC Unit 3 Pengujian menggunakan alat uji impak jatuh bebas dan uji lindas

3.1.2. Waktu

Waktu pelaksanaan penelitian ini direncanakan selama 6 bulan dimulai bulan November.

3.2.Desain Speed Bump

Penelitian ini mengelompokkan dua jenis Speed Bump yang akan diteliti yaitu

Speed Bump yang diperuntukkan di jalan tol yang menghasilkan listrik dan di jalan raya golongan IIIC.

Perancangan Speed Bump yang menghasilkan listrik difungsikan untuk membuka pintu tol kota Medan, oleh karena itu peneliti ingin menganalisa struktur

(a)

(b)

(c)

(d)

(e)

(f)

(a)

(b)

Speed Bump penghasil listrik menggunakan sistem mekanik pada Gambar 3.1 telah diproduksi di Lab. IFRC Departermen Teknik Mesin FT, USU. Foto alat ditunjukkan pada Gambar 3.3.

(a)

(b)

(c)

Gambar 3.3 (Lanjutan)

Seperti diperlihatkan pada Gambar 3.3, Speed Bump ditempatkan di atas dudukan sistem mekanik dan pada saat dilindas dudukannya akan turun dari permukaan jalan. Gambar 3.4 menunjukkan ilustrasi Speed Bump di jalan Tol.

3.2.1. Model Speed Bump penghasil listrik jalan tol

a. Model Speed Bump penghasil listrik tipe 1

Keputusan Mentri Perhubungan KM 3 tahun 1994, sudut Speed Bump

(sebesar 15° dan tinggi Speed Bump tidak lebih dari 50 mm, seperti diperlihatkan pada Gambar 3.5

Gambar 3.5 Aturan Keputusan Mentri Perhubungan

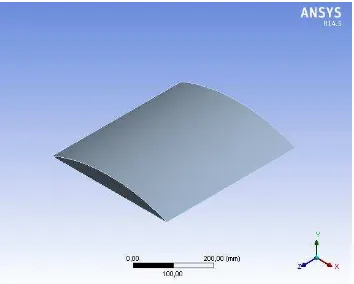

Perencanaan model Speed Bump di jalan Tol, merujuk pada sistem mekanik pembangkit listrik [5], dengan panjang (l) sebesar 450 mm, lebar (w) sebesar 200 mm dan sudut kemiringan ˚, tinggi Speed Bump untuk di jalan Tol dapat dihitung dengan:

Tan 15˚= ……….(3.1)

Dari persamaan di atas diperoleh tinggi Speed Bump (t) sebesar 58.5 mm, model perencanaan Speed Bump di jalan Toldapat dilihat pada gambar 3.6

(a)

(b)

Gambar 3.6. Model Perencanaan Speed Bump di jalan Tol tipe 1(a) model sketsa 2D (b) model sketsa 3D

b. Model Speed Bump di jalan Tol tipe 2

Model speed bump tipe 2 ditunjukkan pada Gambar 3.7, dimana l = 450 mm dan t = 400 mm dengan ukuran l dan t tersebut sudut kemiringan speed bump

˚

Gambar 3.7. Model Perencanaan Speed Bump di jalan Tol tipe 2 model sketsa 2D

Gambar 3.8. Model Perencanaan Speed Bump di jalan Tol Sketsa model 3D

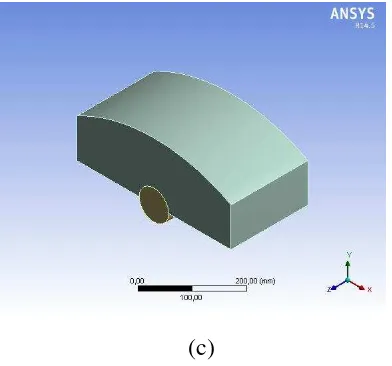

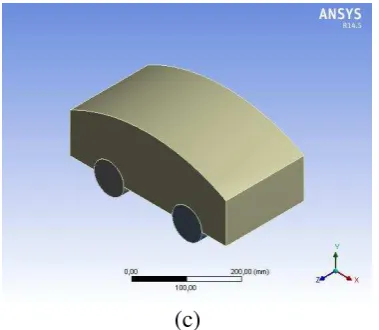

3.2.2. Model Speed Bump Untuk Di Jalan Raya

Model Speed Bump di jalan raya kelompok IIIC dengan rongga dan diperkuat batang polimerik masing-masing berjumlah 1 dan 2 batang yang berdiameter 1,2 dan 3 inci. Model berongga tanpa diperkuat batang polimerik sudah diteliti sebelumnya.

1. Speed Bump dengan SingleBarPolymeric Foam

Desain Speed Bump dengan variasi dimensi Single Bar Polymeric Foam 1, 2 dan 3 Inci dapat dilihat pada gambar 3.9 a-c sebagai berikut:

(a) (b)

(c)

Gambar 3.9. Lanjutan

5. Speed Bump dengan Double BarPolymeric Foam

Desain Speed Bump dengan variasi dimensi double bar polymeric Foam 1, 2 dan 3 Inci dapat dilihat pada gambar 3.10 sebagai berikut:

(a) (b)

(c)

Gambar 3.10. Lanjutan

3.3. Peralatan dan Bahan 3.3.1. Peralatan

Peralatan yang digunakan selama proses pembuatan spesimen adalah sebagai berikut:

1. Gunting

Gunting digunakan untuk memperkecil ukuran serat TKKS. Gambar gunting dapat dilihat pada gambar 3.11.

2. Ayakan

Ayakan digunakan untuk menyaring pasir dan serat TKKS. Pasir dan serat TKKS yang digunakan adalah yang telah melewati tahap pengayakan. Gambar dari ayakan dapat dilihat pada gambar 3.12.

Gambar 3.12. Ayakan

3. Ember plastik

Ember plastik berfungsi sebagai wadah perendaman TKKS pada saat mengilangkan asam lemak dengan menggunakan air dan NaOH. Ember plastik yang digunakan dapat dilihat pada gambar 3.13.

4. Cetakan

Cetakan terbuat dari papan kayu dan triplek. Cetakan yang dibuat berukuran panjang 400 mm, lebar 200 mm dan tinggi 150 mm untuk dijalan raya dan panjang 450 mm, lebar 400 mm, dan tinggi 40 mm untuk dijalan tol. Cetakan yang digunakan dapat dilihat pada gambar 3.14.

(a) (b)

Gambar 3.14. Cetakan (a) dijalan raya (b) dijalan tol

5. Timbangan

Timbangan berfungsi untuk mengukur berat bahan penyusun yang akan digunakan sebagai campuran pembuat speed bump dan perubahan berat dari spesimen uji speed bump selama 28 hari. Timbangan yang digunakan seperti pada gambar 3.15.

6. Sendok semen

Sendok semen berfungsi sebagai pengaduk bahan campuran dari beton ringan. Gambar untuk sendok semen dapat dilihat pada Gambar 3.16.

Gambar 3.16. Sendok semen

7. Oli

Oli berfungsi sebagai bahan pelapis antara cetakan dengan campuran dari bahan–bahan pembuatan beton ringan dimana juga untuk mempermudah mengeluarkan spesimen uji Speed Bump dari cetakan. Oli yang digunakan seperti pada gambar 3.17.

8. Mesin Penghalus Serat

Mesin penghalus serat digunakan untuk menghaluskan serat TKKS menjadi berukuran 0,5–1 cm. Gambar dari mesin penghalus serat dapat dilihat pada gambar 3.18 di bawah ini.

Gambar 3.18. Mesin penghalus serat

Spesifikasi mesin penghalus serat dapat dilihat pada Tabel 3.2 Tabel 3.2. Spesifikasi mesin penghalus serat No. Spesifikasi Satuan Besaran

1. Jenis Motor Listrik Induksi

9. Sarung Tangan Karet

Sarung tangan plastik berfungsi sebagai pelindung tangan. Sarung tangan plastik yang digunakan dapat dilihat pada Gambar 3.19.

Gambar 3.19. Sarung tangan karet 10.Mesin Pengaduk.

Mesin pengaduk (Gambar 3.20) berfungsi mengaduk material komposit yang terdiri dari mortar (semen, pasir, air), serat TKKS dan bahan pengembang agar tercampur secara merata.

Spesifikasi mesin pengaduk dapat dilihat pada Tabel 3.3.

Tabel 3.3. Spesifikasi mesin pengaduk semen No. Spesifikasi Satuan Besaran

1. Jenis Motor Listrik Induksi

2. Daya Keluaran HP/kW 1 / 0,75

3.3.2.1. Bahan Yang Digunakan Dalam Pembuatan Spesimen Concrete Foam

Bahan yang digunakan dalam pembuatan spesimen beton ringan (concrete foam) adalah sebagai berikut:

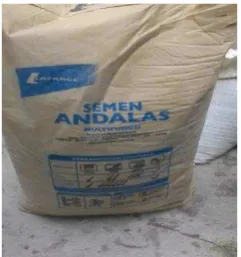

1. Semen

mortar mengeras, maka dapat menyebabkan susut kering yang lebih tinggi pula. Mortar dengan kandungan hidrulik rendah akan lebih lemah dan mudah dalam pergerakan. Semen yang digunakan diperlihatkan pada gambar 3.21.

Gambar 3.21. Semen

2. Air

Air berfungsi sebagai matriks pengikat antara semen dan agregat. Umumnya semen membutuhkan air sebanyak 3/10 dari beratnya. Tetapi beton dengan perbandingan air dan semennya seperti ini memeliki sifat yang sangat keras. Perbandingan semen dan air akan sangat mempengaruhi dari kualitas beton tersebut.

Air yang digunakan pada campuran beton harus bersih dan bebas dari bahan-bahan merusak yang mengandung oli, asam, alkali, garam, bahan-bahan organik, atau bahan-bahan lainnya yang merugikan terhadap beton.

3. Pasir

Pasir merupakan jenis agregat alam. Agregat utamanya digunakan untuk mengisi bagian terbesar dari beton yang mana mengisi 75% bagian dari beton. Semakin besarnya ukuran agregat yang digunakan maka akan semakin mengurangi jumlah semen yang digunakan. Hal ini juga akan mengurangi panas yang timbul pada saat pencampuran air dan hubungan antara thermal stresses dan shrinkage cracks.

Umumnya untuk beton dengan kekuatan lebih dari 20 MPa ukuran agregatnya lebih dari 40mm dan untuk kekuatan diantara 30 MPa agregat yang digunakan berukuran 20mm. Adapun pasir yang digunakan diperlihatkan pada gambar 3.22.

Gambar 3.22. Pasir

4. Bahan pengembang

Gambar 3.23. Bahan pengembang

5. Serat tandan kosong kelapa sawit

Serat tandan kosong kelapa sawit berfungsi sebagai penguat matriks komposit diperoleh dari hasil pengolahan tandan kosong kelapa sawit yang diolah menjadi serat berdasarkan proses–proses tertentu. Tandan Kosong Kelapa Sawit (TKKS) yang digunakan adalah bahan yang memiliki nilai ekonomi yang rendah. TKKS ini biasanya dibuang saja agar dapat berfermentasi dan menjadi pupuk. TKKS ini banyak ditemukan didaerah Sumatera Utara. Serat TKKS yang digunakan dalam proses pembuatan Speed Bump diperlihatkan pada gambar 3.24.

Gambar 3.24. Serat TKKS

1. Perendaman TKKS dalam air yang mengandung larutan NaOH 1% selama 24 jam. 2. Pencucian dengan air bersih.

3. Pengeringan dengan cara menjemur serat ini pada sinar matahari selama ±3 hari atau dapat juga menggunakan mesin pengering.

4. Pencacahan serat menjadi bagian-bagian kecil (2cm s.d. 5cm).

5. Penghalusan serat dengan menggunakan mesin penghalus serat. Mesin penghalus serat TKKS diperlihatkan pada gambar 3.20.

3.3.2.2. Bahan Yang Digunakan Dalam Pembuatan Spesimen Polymeric Foam

Bahan komposit Polymeric Foam terdiri dari Polyester resin tak jenuh dan

Blowing Agent. Blowing Agent yang digunakan dalam penelitian ini adalah; polyol

dan isocyanate. Sementara untuk mempercepat proses polimerisasi digunakan katalis jenis methyl ethil keton perokside (MEKPO).

1. Polyester resin tak jenuh (BQTN 157-EX)

Polyester resin BQTN 157-EX merupakan polimer kondensat yang terbentuk berdasarkan reaksi antara polyol yang merupakan organik gabungan dengan alkohol

multiple atau gugus fungsi hidroksi, dan polycarboxylic, yang mengandung ikatan ganda. Tipikal jenis polyol yang digunakan adalah glycol, seperti ethylene glycol. Sementara asam polycarboxylic yang digunakan adalah asam phthalic dan asam

Gambar 3.25. Resin Unsaturated Polyester BQTN-157 EX

Polyester resin tak jenuh adalah jenis polimer thermoset yang memiliki struktur rantai karbon yang panjang. Matrik yang berjenis ini memiliki sifat dapat mengeras pada suhu kamar dengan penambahan katalis tanpa pemberian tekanan ketika proses pembentukan.

Polyester tergolong jenis polimer thermoset yang memiliki sifat dapat mengeras pada suhu kamar dengan penambahan katalis tanpa pemberian tekanan ketika proses pembentukannya. Struktur bahan yang dihasilkan berbentuk crosslink

Tabel 3.4. Karakteristik mekanik polyester resin tak jenuh.

SIFAT MEKANIK SATUAN BESARAN

Berat Jenis (ρ) Mg.m-3 1,2 s/d 1,5 ModulusYoung (E) GPa. 2 s/d 4,5

Kekuatan Tarik (σ

T) (MPa) 40 s/d 90

2. Blowing Agent

Bentuk polyol dan isocyanate yang dipergunakan dalam penelitian ini diperlihatkan pada gambar 3.26.

Gambar 3.26. Blowing Agent

3. Katalis MEKPO

Jenis katalis yang digunakan adalah jenis Methyl Ethyl Keton Peroksida

(MEKPO), seperti diperlihatkan pada gambar 3.27.

3.4. Parameter Desain

Pada penelitian ini yang mempengaruhi parameter desain untuk speed bump, secara simulasi parameter yang terlibat dapat dilihat pada tabel 3.5 dibawah ini.

Tabel 3.5 Parameter desain

3.5. Prosedur Pembuatan Polymeric Foam

Pada penelitan metode yang digunakan untuk pembuatan Polymeric Foam

adalah dengan penuangan pada cetakan. Cetakan yang digunakan adalah pipa dengan diameter 1, 2 dan 3 inci.

Prosedur pembuatan Polymeric adalah sebagai berikut:

1. Memotong pipa dengan panjang sesuai lebar speed bump yang diberi rongga yaitu 20 cm kemudian membelahnya menjadi 2 bagian.

2. Membersihkan pipa tersebut, kemudian lumasi dengan menggunakan wax

dengan tujuan menpermudah saat proses pembongkaran.

3. Persiapkan serat TKKS kemudian timbang sesuai kebutuhan yang ditentukan, pemilihan berbentuk serat panjang antara 0.5-1 cm.

4. Persiapkan Polyester resin tak jenuh kemudian timbang sesuai kebutuhan yang telah ditentukan, selanjutnya campurkan dengan serat TKKS yang telah dipersiapkan sebelumnya.

5. Masukkan katalis kemudian aduk dengan mixer.

6. Setelah bahan tercampur dengan merata masukkan Blowing Agent.

7. Setelah bahan tercampur kemudian tuangkan kadalam cetakan yang telah dipersiapkan.

8. Biarkan bahan penyusun tersebut mengeras, kemudian produk tersebut dipisahkan dengan cetakan setelah 1×24 jam. Hasilnya diperlihatkan pada gambar 3.28.

(a) (b)

(c)

3.6. Prosedur Pembuatan Speed Bump

Pada penelitian metode yang digunakan untuk pembuatan Speed Bump adalah dengan dituang. Bahan yang dipakai adalah Concrete Foam dan batang Polymeric Foam 1, 2, 3 inci.

Prosedur Pembuatan Speed Bump adalah sebagai berikut:

1. Melumasi dengan oli pada bagian dalam cetakan dengan tujuan untuk mempermudah proses pembongkaran.

2. Mengayak pasir untuk mendapatkan ukuran butir yang sama dan memisahkan partikel lain yang tidak dibutuhkan seperti kotoran-kotoran kayu, daun kering, dll.

3. Mengayak semen untuk memisahkan gumpalan-gumpalan semen yang disebabkan oleh kelembaban lingkungan penyimpanan.

4. Persiapkan serat TKKS timbang serat sesuai dengan komposisi yang telah ditentukan. Pemilihan serat berbentuk serat panjang antara 0,5-1cm.

Tabel 3.6. Komposisi bahan spesimen dalam satuan gram.

6. Hidupkan mesin pengaduk

7. Masukkan pasir seperti pada gambar 3.29.

Gambar 3.29. Penuangan pasir

8. Pencampuran semen diperlihatkan pada gambar 3.30.

Gambar.3.30. Penuangan semen

Gambar.3.31. Penuangan serat TKKS

10. Setelah pasir, semen, dan serat TKKS tercampur merata lalu masukkan bahan pengembang 7% sampai busa terbentuk dan lalu tuang gambar 3.32.

Gambar 3.32. Penuangan bahan pengembang

11. Setelah pengadukan beberapa menit, maka hasil akhir adalah beton berbusa dengan agregat ringan serat TKKS, dan segera lakukan pengecoran atau menuangkan kedalam cetakan pada gambar 3.33.

12. Selanjutnya biarkan campuran bahan penyusun mengeras. Kemudian produk tersebut dipisahkan dengan cetakan setelah 1 × 24 jam. Hasilnya diperlihatkan pada gambar 3.34.

Gambar 3.34. Speed Bump berbahan Concrete Foam diperkuat serat TKKS

13. Selanjutnya produk tersebut direndam dalam air selama 7 × 24 jam. Karena semen masih membutuhkan air untuk proses pengikatan partikel-partikel sehingga produk menjadi lebih keras.

14. Setelah perendaman produk selama 7 × 24 jam maka produk dikeringkan dengan udara bebas sampai berat produk konstan.

Gambar 3.35. Alat Pengujian Impak Jatuh Bebas

3.7. Prosedur Pengujian Impak Jatuh Bebas

Alat uji yang digunakan dalam penelitian ini adalah alat uji impak jatuh bebas. Pengujian impak dilakukan dilaboratoriun Riset Impak dan Keretakan Unit II Universitas Sumatera Utara.

Pengujian ini bertujuan untuk mengetahui respon tegangan pada material akibat efek rambatan gelombang regangan dengan laju rambatan gelombang yang tinggi. Pengujian dilakukan dengan ketinggian jatuh impaktor adalah: 1 meter, dengan berat test rig sebesar 5 Kg.

Sebelum dijalankan pengujian maka harus dilakukan langkah–langkah untuk menghidupkan alat uji yaitu sebagai berikut:

1. Dihubungkan semua koneksi seperti: Loadcell, sensor posisi, kabel USB dan

Power DAQ, Lab-Jack U3-LV.

2. Diaktifkan Software DAQ For Helmet Impact Testing dari Icon yang ada di dekstop.

3. Dipersiapkan peralatan uji jatuh bebas dan pastikan bahwa Loadcell dan dudukan Loadcell sudah terpasang dengan baik begitu juga dengan anvil support seperti gambar 3.36.

(a) (b)

Gambar 3.36. Komponen alat uji impak jatuh bebas (a) Test rig dan Anvil

(b) Loadcell terpasang

4. Dimasukkan Anvil pada Anvil Support sesuai dengan kebutuhan pengujian pengambilan data.

3.7.2. Prosedur Pengujian Impak

Adapun langkah–langkah penempatan spesimen kealat pengujian yaitu sebagai berikut:

1. Dipasangkan sampel uji yang dilakukan pengujian pada testrig.

2. Ditentukan posisi jarak ketinggian jatuh impaktor yang diinginkan, dan pastikan sensor proximity dalam kondisi aktif.

3. Ditekan tombol Start pada Software DAQ for Helmet Impact Testing.

4. Setelah jarak ketinggian ditentukan dan memastikan bahwa sensor proximity

sudah berfungsi, spesimen uji sudah terpasang, maka impaktor siap untuk dijatuhkan dengan melepaskan tali penahan luncur animpaktor.

5. Tekan tombol STOP setelah beberapa saat impak tor menumbuk spesimen pada anvil.

6. Tekan tombol SAVE untuk menyimpan data hasil uji kedalam file tersimpan dalam format txt, dan disimpan dalam drive C folder DATA EXP (data experiment).

7. Data hasil pengujian tersebut kita olah dengan menggunakan program

Software MS-EXCEL.

3.7.3. Prosedur Kalibrasi

Komite Akreditasi Nasional (KAN) untuk kapasitas maksimum 20.000 Kg beban statis, untuk pengujian ini Loadcell dikalibrasi dengan DAQ for Helmet impact testing Software sebesar 3500 Kg. Adapun prosedur kalibrasi adalah sebagai berikut:

1. Letakkan Loadcell pada alat penekan dan hubungkan kabel Loadcell dengan

digital display calibrator.

2. Jalankan Software DAQ for Helmet Impact Testing dan buka program

Calibration seperti terlihat pada gambar 3.37.

Gambar 3.37. DAQ for Helmet Impact testing Software.

5. Lepaskan kabel Loadcell dari digital display dan masukan atau hubungkan kabel tersebut dengan DAQ Lab-Jack U3-LV seperti terlihat pada gambar 3.38.

Gambar 3.38. Kabel Loadcell dengan DAQ Lab-Jack U3-LV

6. Pilih channel Loadcell AINO pada interface user CALIBRATION PROGRAM

seperti terlihat pada gambar 3.39.

Gambar 3.39. Calibration Program

7. Tekan START dan akan terbaca pada text Voltage (atas kanan).

8. Isilah atau ketiklah entry value pada text VALUE MAX nilai 3500 dan tekan

OKE (sebelah kanan).

10. Isilah entri value pada teks VALUE MIN nilai 0 dan tekan OKE

(sebelahkanannya).

11. Tekan tombol CONFIRM maka muncul nilai CONVERTION dan OFSET. 12. Tekan SAVE to FILE untuk menyimpan data hasil kalibrasi kedalam secara

otomatis.

13. Tekan tombol FINISH untuk mengakhiri proses kalibrasi. 14. Tekan tombol EXIT untuk menutup program kalibrasi

3.8. Uji Lindas Secara Langsung

Pada pengujian lindas secara langsung dilakukan dengan menggunakan mobil jenis penumpang dengan massa 1330 kg. Mobil bergerak dengan kecepatan tingkat rendah. Pengujian ini dilakukan 5 kali perlintasan. Adapun sketsa 2D lintasan untuk pengujian lindas mobil diperlihatkan pada gambar 3.40. (Gambar Auto CAD pandangan atas).

Untuk gambar ilustrasi pada saat ban sebelum dan sesudah menyentuh speed bump diperlihatkan pada gambar 3.41 (a – d).

(a)

(b)

Gambar 3.41. Ilustrasi ban mobil (a) sebelum bergerak menuju speed bump (b) pada saat sebelum melintasi speed bump (c) pada saat menyentuh speed bump (d) pada saat

(c)

(d)

Gambar 3.41. (lanjutan)

Berikut adalah gambar dari sistim mekanik speed bump (Gambar 3.44)

Gambar 3.42. Gambar ilustrasi sistem mekanik Keterangan

1.Saklar 6. Speed Bump 11. Fly wheel 2.Tool box PMDC 7. Dudukan Speed Bump 12. Roda gigi

3.Rumput 8. Tuas 13. Motor PMDC

4.Ban mobil 9. Tali baja

3.9. Diagram Alir Penelitian

Diagram alir penelitian ditunjukkan oleh gambar 3.45.

Studi literatur Buku referensi, jurnal, internet

Selesai

Persiapan pengujian: Pengujian impak jatuh bebas

Speed Bump dengan ketinggian 1 meter serta pengujian lindas

Tidak; spesimen hancur

Berhasil; spesimen tidak hancur Mulai

Hasil pengujian dan analisa data: ketinggian, gaya impak maksimum,

tegangan, kondisi Speed Bump

Respon material dapat diamati melalui pengujian

Persiapan spesimen uji: membuat cetakan Speed Bump, mencetak

Speed Bump, alatdanbahan

BAB 4

HASIL DAN PEMBAHASAN

4.1. Pendahuluan

Tujuan umum pada penelitian ini adalah menganalisis kelemahan dan ketangguhan struktur Speed Bump dari bahan Concrete Foam dan Polymeric Foam

diperkuat serat Tandan Kosong Kelapa Sawit (TKKS) terhadap beban impak jatuh bebas dan uji lindas. Mendapatkan Speed Bump yang tangguh dengan menggunakan beton ringan yang diperkuat serat TKKS.

4.2. Pembuatan Speed Bump

Pembuatan Speed Bump dilakukan dengan cetakan 200 × 400 × 150 untuk pengujian impak jatuh bebas dan 450 × 400 × 40 sebagai contoh yang digunakan untuk alat mekanis pembuka pintu tol. Teknik pembuatan struktur Speed Bump pada penelitian ini menggunakan horizontal shaft mixer dalam wadah pencampuran.

Tabel 4.1. Komposisi bahan spesimen dalam satuan gram dilumasi dengan wax dan diikat kembali dengan mengunakan lakban kemudian salah satu ujungnya ditutup rapat.

Persiapkan bahan-bahan yang diperlukan yaitu: serat TKKS, polyyeter resin

tak jenuh (BQTN 157-EX), blowing agent, dan Katalis MEKPO. Komposisi terbaik adalah pada variasi V1.1 (Resin = 60 %, B.A = 20%, Serat 10%, Katalis = 10%). Komposisi pembuatan polymeric foam ditunjukkan pada Tabel 4.2.

Tabel 4.2. Komposisi material polymeric foam

1 40% 35% 15% 10%

2 10% 70% 10% 10%

4.4. Pengujian Impak Jatuh Bebas

Pengujian impak dilakukan dengan metode impak jatuh bebas, dan dengan jumlah sampel 12 buah untuk Speed Bump single polymeric dengan ketinggian: 1 m serta 15 spesimen untuk double polymeric foam dengan ketinggian 1m dengan posisi tegak lurus.

Posisi Speed Bump tegak lurus (Gambar 4.1). Hal ini dilakukan untuk mendapatkan tegangan yang bekerja pada material tersebut sehingga diperoleh hasil akhir bahwa material tersebut memiliki kemampuan yang dibutuhkan oleh Speed Bump. Sehingga pada pemakaian Speed Bump dapat bekerja secara maksimal.

Indikasi mengenai kegagalan dilihat berdasarkan ada tidaknya keretakan. Pengujian dinamik dilakukan untuk mendapatkan respon secara dinamik material, dan pengujian ini dilakukan dengan pengujian impak jatuh bebas kecepatan tinggi.

Pengujian impak jatuh bebas diperumpamakan sebagai sebuah benda jatuh bebas dari keadaan mulai berhenti mengalami pertambahan kecepatan selama benda tersebut jatuh.

Jika benda jatuh kebumi dari ketinggian tertentu relatif kecil dibandingkan jari-jari bumi, maka benda mengalami pertambahan kecepatan kebawah dengan harga yang sama setiap detik.

4.4.1. Pengujian impak jatuh bebas Speed BumpConcrete Foam

Pengujian impak jatuh bebas Concrete Foam, dilakukan dengan metode impak jatuh bebas dari ketinggian 1 meter, dengan posisi speed bump tegak lurus. Yang ditunjukkan pada gambar (Gambar 4.2)

Hasil pengujian impak pada spesimen posisi datar dengan ketinggian 1 meter

Concrete Foam, diperlihatkan seperti pada (Gambar 4.3).

Gambar 4.3. Grafik Concrete Foam 1 meter

Nilai tertinggi tegangan dari dampak yang dihasilkan oleh gaya tertinggi terdapat pada spesimen 1 dengan nilai Gaya maksimum 477.26 N dan Tegangan Maksimum 0.239 MPa. Secara detail Gambar 4.3. Nilai Gaya dan tegangan maksimum diperlihatkan pada tabel 4.3.

Tabel 4.3. Data uji impak Speed BumpConcrete Foam ketinggian 1 meter

No Ketinggian Spesimen Gaya Maximum (N) Tegangan (MPa) Retak/Tidak retak

4.4.2. Pengujian impak jatuh bebas Speed Bumpsingle bar polymeric foam 1 inci

Pengujian impak jatuh bebas dengan rongga 1 inci, dilakukan dengan metode impak jatuh bebas dari ketinggian 1 m, dengan posisi Speed Bump tegak lurus. Yang ditunjukkan pada Gambar 4.4.

Gambar 4.4. Pengujian impak jatuh bebas single polymeric foam rongga 1 inci.

Hasil pengujian impak pada spesimen posisi datar dengan ketinggian 1 meter

single polymeric foam 1 inci, diperlihatkan seperti pada (Gambar 4.5). Keretakan terjadi pada bagian polymeric foam tepat pada bagian tengah speed bump.

Dari hasil uji impak terjadi keretakan pada spesimen single polymeric foam 1 inci pada sisi tengah speed bump. Hasil pengujian impak pada spesimen posisi datar dengan ketinggian 1 meter single polymeric foam 1 inci, diperlihatkan seperti pada (Gambar 4.6).

Gambar 4.6 Grafik Single Polymeric Foam 1 meter 1 inci

Nilai tertinggi tegangan dari dampak yang dihasilkan oleh Gaya tertinggi terdapat pada spesimen 3 dengan nilai Gaya maksimum 342.37 N dan Tegangan Maksimum 0.171 MPa. Secara detail Gambar 4.5. Nilai Gaya dan tegangan maksimum diperlihatkan pada tabel 4.4.

Tabel 4.4 Data uji impak Speed Bumpsingle polymeric foam 1 inci ketinggian 1 meter

No Ketinggian Spesimen Gaya Maximum (N) Tegangan (MPa) Retak/Tidak retak

1 1M Spesimen 1 311.27 0.156 Retak

2 1M Spesimen 2 333.64 0.167 Retak

3 1M Spesimen 3 342.37 0.171 Retak

Pada tabel 4.4 juga diperlihatkan pada ketinggian 1 m single polymeric foam 1 inci memiliki tegangan maksimum rata–rata sebesar 0.165 MPa dan Gaya maksimum rata-rata sebesar 329.09 N.

4.4.3. Pengujian impak jatuh bebas speed bumpsingle polymeric foam 2 inci

Pengujian impak jatuh bebas dengan rongga 2 inci, dilakukan dengan metode impak jatuh bebas dari ketinggian 1 m, dengan posisi speed bump tegak lurus. Yang ditunjukkan pada Gambar 4.7.

Gambar 4.7. Pengujian impak jatuh bebas single polymeric foam rongga 2 inci. Hasil pengujian impak pada spesimen posisi datar dengan ketinggian 1 meter

Gambar 4.8 Keretakan pada speed bump single polymeric foam 2 inci Dari hasil uji impak terjadi keretakan pada spesimen single polymeric foam 2 inci pada sisi tengah speed bump. Hasil pengujian impak pada spesimen posisi datar dengan ketinggian 1 meter single polymeric foam 2 inci, diperlihatkan seperti pada (Gambar 4.9).

Gambar 4.9 Single Polymeric Foam 1 meter 2 inci

Maksimum 0.175 MPa. Secara detail Gambar 4.8. Nilai Gaya dan tegangan maksimum diperlihatkan pada tabel 4.5.

Tabel 4.5 Data uji impak Speed Bumpsingle polymeric foam 2 inci ketinggian 1 meter

No Ketinggian Spesimen Gaya Maximum (N) Tegangan (MPa) Retak/Tidak retak

1 1M Spesimen 1 342.76 0.171 Retak

2 1M Spesimen 2 339.62 0.170 Retak

3 1M Spesimen 3 349.82 0.175 Retak

Rata-rata 344.07 0.172 Retak

Pada tabel 4.5 juga diperlihatkan pada ketinggian 1 m single polymeric foam 2 inci memiliki tegangan maksimum rata–rata sebesar 0.172 MPa dan Gaya maksimum rata-rata sebesar 344.07 N.

4.4.4. Pengujian impak jatuh bebas dengan single polymeric foam rongga 3 inci. Pengujian impak jatuh bebas dengan rongga 3 inci, dilakukan dengan metode impak jatuh bebas dari ketinggian 1 m, dengan posisi Speed Bump tegak lurus. Yang ditunjukkan pada Gambar 4.10.

Hasil pengujian impak pada spesimen posisi datar dengan ketinggian 1 meter

single polymeric foam 3 inci, diperlihatkan seperti pada (Gambar 4.11). Keretakan terjadi pada bagian polymeric foam tepat pada bagian tengah speed bump.

Gambar 4.11 Keretakan pada speed bump single polymeric foam 3 inci Dari hasil uji impak terjadi keretakan pada spesimen single polymeric foam 3 inci pada sisi tengah speed bump. Adapun hasil nilai pengujian impak single polymeric foam 3 inci dengan ketinggian 1 meter untuk 3 spesimen diperlihatkan pada gambar 4.12.

Nilai tertinggi tegangan dari dampak yang dihasilkan oleh Gaya tertinggi terdapat pada spesimen 3 dengan nilai Gaya maksimum 373.24 N dan Tegangan Maksimum 0.187 MPa. Secara detail Gambar 4.11. Nilai Gaya dan tegangan maksimum diperlihatkan pada tabel 4.6.

Tabel 4.6 Data uji impak Speed Bumpsingle polymeric foam 3 inci ketinggian 1 meter

No Ketinggian Spesimen Gaya Maximum (N) Tegangan (MPa) Retak / Tidak Retak

1 1M Spesimen 1 352.18 0.176 Retak

2 1M Spesimen 2 361.01 0.181 Retak

3 1M Spesimen 3 406.53 0.203 Retak

Rata-rata 373.24 0.187 Retak

Pada tabel 4.6 juga diperlihatkan pada ketinggian 1m single polymeric foam 3 inci memiliki tegangan maksimum rata-rata sebesar 0.187 MPa dan gaya maksimum rata-rata sebesar 0.187 MPa dan Gaya maksimum rata-rata sebesar 373.24 N

4.4.5. Pengujian impak jatuh bebas double polymeric foam rongga 1 inci

Pengujian impak jatuh bebas dengan rongga 1 inci, dilakukan dengan metode impak jatuh bebas dari ketinggian 1 m, dengan posisi Speed Bump tegak lurus. Yang ditunjukkan pada gambar (Gambar 4.13).

Hasil pengujian impak pada spesimen posisi datar dengan ketinggian 1 meter

double polymeric foam rongga 1 inci, diperlihatkan seperti pada (Gambar 4.14).

Gambar 4.14 Hasil uji impak speed bump double polymeric foam rongga 1 inci ketinggian 1 m

Hasil pengujian impak pada spesimen posisi datar dengan ketinggian 1 meter

double polymeric foam 1 inci, diperlihatkan seperti pada (Gambar 4.15).

Gambar 4.15. Grafik Double Polymeric Foam 1 meter 1 inci

Tabel 4.7 Data uji impak speed bumpdouble polymeric foam 1 inci ketinggian 1 meter

No Ketinggian Spesimen Gaya Maximum (N) Tegangan (MPa) Retak/tidak retak

1 1M Spesimen 1 343.45 0.172 Tidak Retak

2 1M Spesimen 2 330.01 0.165 Tidak Retak

3 1M Spesimen 3 338.84 0.169 Tidak Retak

4 1M Spesimen 4 337.86 0.169 Tidak Retak

5 1M Spesimen 5 322.06 0.161 Tidak Retak

Rata-rata 334.44 0.167 Tidak Retak

Pada tabel 4.7 juga diperlihatkan pada ketinggian 1 m double polymeric foam

1 inci memiliki tegangan maksimum rata–rata sebesar 0.167 MPa dan Gaya maksimum rata-rata sebesar 334.44 N.

4.4.6. Pengujian impak jatuh bebas dengan rongga 2 inch.

Pengujian impak jatuh bebas dengan rongga 2 inci, dilakukan dengan metode impak jatuh bebas dari ketinggian 1 m, dengan posisi speed bump tegak lurus. Yang ditunjukkan pada Gambar 4.16.

Gambar 4.16. Pengujian impak jatuh dengan 2 rongga 2 inci 1 m.

Hasil pengujian impak pada spesimen posisi datar dengan ketinggian 1 meter

Gambar 4.17 Hasil uji impak speed bump double polymeric foam rongga 2 inci ketinggian 1 m

Hasil pengujian impak pada spesimen posisi datar dengan ketinggian 1 meter

double polymeric foam 2 inci, diperlihatkan seperti pada (Gambar 4.18).

Gambar 4.18. Grafik Double Polymeric Foam 1 meter 2 inci

Tabel 4.8 Data uji impak speed bumpdouble polymeric foam 2 inci ketinggian 1 meter

No Ketinggian Spesimen Gaya Maximum (N) Tegangan (MPa) Retak/Tidak Retak

1 1M Spesimen 1 324.91 0.162 Tidak Retak

2 1M Spesimen 2 361.40 0.181 Tidak Retak

3 1M Spesimen 3 318.92 0.159 Tidak Retak

4 1M Spesimen 4 362.38 0.181 Tidak Retak

5 1M Spesimen 5 353.55 0.177 Tidak Retak

Rata-rata 344.23 0.172 Tidak Retak

Pada tabel 4.8 juga diperlihatkan pada ketinggian 1 m single polymeric foam 3 inci memiliki tegangan maksimum rata–rata sebesar 0.172 MPa dan Gaya maksimum rata-rata sebesar 344.23 N

4.4.7. Pengujian impak jatuh bebas dengan 2 rongga 3 inci.

Pengujian impak jatuh bebas dengan rongga 3 inci, dilakukan dengan metode impak jatuh bebas dari ketinggian 1 m, dengan posisi speed bump tegak lurus. Yang ditunjukkan pada Gambar 4.19.

Gambar 4.19. Pengujian impak jatuh dengan 2 rongga 3 inci 1 m

Hasil pengujian impak pada spesimen posisi datar dengan ketinggian 1 meter

Gambar 4.20 Hasil uji impak speed bump double polymeric foam rongga 3 inci ketinggian 1 m

Hasil pengujian impak pada spesimen posisi datar dengan ketinggian 1 meter

double polymeric foam 3 inci, diperlihatkan seperti pada (Gambar 4.21).

Gambar 4.21. Grafik Double Polymeric Foam 1 meter 3 inci

Tabel 4.9 Data uji impak speed bumpdouble polymeric foam 3 inci ketinggian 1 meter

No Ketinggian Spesimen Gaya Maximum (N) Tegangan (MPa) Retak/Tidak retak

1 1 m Spesimen 1 344.63 0.172 Tidak retak

2 1 m Spesimen 2 328.93 0.164 Tidak retak

3 1 m Spesimen 3 284.78 0.142 Tidak retak

4 1 m Spesimen 4 378.18 0.189 Tidak retak

5 1 m Spesimen 5 405.84 0.202 Tidak retak

Rata-rata 348.47 0.174 Tidak retak

Pada tabel 4.9 juga diperlihatkan pada ketinggian 1 m single polymeric foam 3 inci memiliki tegangan maksimum rata–rata sebesar 0.174 MPa dan Gaya maksimum rata-rata sebesar 348.47 N

4.5. Kumpulan Dan Perbandingan Data Hasil Pengujian impak jatuh bebas

Dari hasil pengujian impak jatuh bebas diatas dapat kita lihat perbandingan mana yang lebih baik di antara tujuh spesimen dilihat dari Gaya maksimum rata-rata dan tegangan maksimum rata-rata. Untuk hasil keseluruhan dari tegangan dan Gaya yang didapat dari pengujian impak ditunjukkan pada gambar dibawah ini.

Dari 7 spesimen tegangan yang paling tinggi terdapat pada spesimen Concrete Foam dan paling rendah single polymeric foam 3 inci.

Gambar 4.23 Rangkuman tegangan pada speed bump

Uji lindas secara langsung dilakukan mengunakan mobil dengan massa 1330 kg. Mobil bergerak dengan kecepatan 10 km/jam. Pengujian dilakukan terhadap 6 buah spesimen uji. Dilindas di halaman Magister Teknik Mesin USU menggunakan mobil Honda FREED. Sebelum dilakukan pengujian lindas speed bump diletakkan water pass diatas speed bump. Fungsi dari water pass untuk melihat keseimbangan speed bump diatas sistim mekanik. Berikut gambar landasan uji lindas dan peletakan water pass.

(a)

(b)

Setelah melakukan set up sistim mekanik maka langkah selanjutnya mempersiapkan mobil Freed untuk melintasi speed bump. Adapun gambar set up

pengujian lindas ditunjukkan pada gambar 4.23 (a-f).

(a)

(b)

Gambar 4.25. Set up pengujian lindas (a) posisi start pada saat mobil bergerak menuju speed bump (b) mobil sebelum menyentuh Speed Bump (c) ban mobil akan menyentuh Speed Bump (d) ban mobil menlindas Speed Bump (e) ban depan sudah

(c)

(d)

(e)

(f)

4.6.2. Hasil Uji Lindas Langsung untuk Speed BumpConcrete Foam

4.6.2.1 Spesimen A uji lindas

A. Spesimen A1

Untuk spesimen A1 pada saat Speed Bump dilindas mobil terjadi keretakan pada Speed Bump, keretakan terjadi karena kurangnya sinar matahari pada saat penjemuran dan juga kurangnya ketelitian saat pengadukan Blowing Agent . Gambar hasil keretakan pada Speed Bump terlihat pada gambar 4.24 (a-b).

(a) (b)

Gambar 4.26. Spesimen A1 Speed Bump (a) bagian atas Speed Bump (b) bagian bawah Speed Bump

B. Spesimen A2

pengadukan Blowing Agent dilakukan 2 jam sebelum pengadukan/pencampuran mortar. Gambar Speed Bump A2 terlihat pada gambar 4.25 (a-c).

(a) (b)

(c)

Gambar 4.27. Spesimen A2 Speed Bump (a) bagian atas speed bump (b) bagian bawah Speed Bump (c) pandangan samping Speed Bump

4.6.2.2 Spesimen B uji lindas

A. Spesimen B1

diakibatkan karena penjemuran yang terkena sinar matahari yang sempurna dan pengadukan Blowing Agent dilakukan 2 jam sebelum pengadukan/pencampuran mortar. Gambar Speed Bump B2 terlihat pada gambar 4.26 (a-c).

(a) (b)

(c)

Gambar 4.28. Spesimen B1 Speed Bump (a) bagian atas Speed Bump (b) bagian bawah Speed Bump (c) pandangan samping Speed Bump

B. Spesimen B2

(a) (b)

(c)

Gambar 4.29. Spesimen B2 Speed Bump (a) bagian atas Speed Bump (b) bagian bawah Speed Bump (c) bagian samping Speed Bump

4.6.2.3 Spesimen C uji lindas

A. Spesimen C1

(a) (b)

(b)

Gambar 4.30. Spesimen C1 Speed Bump (a) bagian atas Speed Bump (b) bagian bawah Speed Bump (c) bagian samping Speed Bump

B. Spesimen C2

(a) (b)

(c)

Gambar 4.31. Spesimen C2 Speed Bump (a) bagian atas Speed Bump (b) bagian bawah Speed Bump (c) bagian samping Speed Bump

4.6.3. Rangkuman Hasil Uji lindas

Berikut perhitungan uji lindas secara langsung pada Speed Bump dilakukan pada kecepatan 10 km/jam (2.78 m/s).

Sudut kemiringan Speed Bump

Massa total mobil = Massa mobil + massa pengemudi = 1330 kg + 90 kg

= 1420 kg Massa yang ditumpu sebuah roda

Gaya yang berkerja (

F)

Luas permukaan sentuh antara ban dan Speed Bump adalah:

A = (lebar ban mobil × panjang permukaan sentuh ban pada Speed Bump) = (20 cm) × (10 cm)

A = 2000 mm2

Tegangan yang terjadi pada Speed Bump saat dilalui mobil

Tegangan

BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari hasil penelitian yang dilakukan, diperoleh beberapa hasil yang merupakan jawaban dari tujuan yang dijadikan kesimpulan penelitian ini di antaranya:

1. Pembuatan Speed Bump dilakukan dengan cetakan 200 × 400 × 150 untuk pengujian impak jatuh bebas dan 450 × 400 × 40 sebagai contoh yang digunakan untuk alat mekanis pembuka pintu tol memiliki komposisi semen 26% (5798 gram), pasir 38% (8474 gram), air 28% (6244 gram), Blowing Agent 18 gram, Air 1080 gram, TKKS 3% (669 gram). Proses pembuatan menggunakan metode penuangan kecetakan setelah bahan dicampurkan kedalam mesin pengaduk dan diaduk selama kurang lebih 5 menit. Pada permukaan yang terkena bahan dilapisi pelumas wax agar pada proses pembukaan cetakan spesimen tidak lengket terhadap cetakan. Setelah 24 jam spesimen dibuka dari cetakan lalu spesimen direndam selama 7 × 24 jam didalam ember berisi air. Setelah 7 x 24 jam direndam spesimen lalu dijemur selama 28 hari pada ruangan terbuka yang terkena sinar matahari.

a. Spesimen Concrete Foam: Spesimen 1; FMAX = 477.26 N, dan Tegangan = 0.239 MPa. Spesimen 2; FMAX = 433.01 N dan Tegangan = 0.217 MPa. Spesimen 3; FMAX 375.13 N dan Tegangan = 0.188 MPa.

b. Spesimen single polymeric foam 1 inci: Spesimen 1; FMAX = 311.27 N, dan Tegangan = 0.156 MPa. Spesimen 2; FMAX = 333.64 N dan Tegangan = 0.167 MPa. Spesimen 3; FMAX = 342.37 dan Tegangan = 0.171 MPa.

c. Spesimen single polymeric foam 2 inci: Spesimen 1; FMAX = 342.76 N, dan Tegangan = 0.171 MPa. Spesimen 2; FMAX = 339.62 N dan Tegangan = 0.170 MPa. Spesimen 3; FMAX = 349.82 dan Tegangan = 0.175 MPa.

d. Spesimen single polymeric foam 3 inci: Spesimen 1; FMAX = 352.18 N, dan Tegangan = 0.176 MPa. Spesimen 2; FMAX = 361.01 N dan Tegangan = 0.181 MPa. Spesimen 3; FMAX = 406.53 dan Tegangan = 0.203 MPa.

e. Spesimen double polymeric foam 1 inci: Spesimen 1; FMAX = 343.45 N, dan Tegangan = 0.172 MPa. Spesimen 2; FMAX = 330.01 N dan Tegangan = 0.165 MPa. Spesimen 3; FMAX = 338.84 dan Tegangan = 0.169 MPa. Spesimen 4; FMAX = 337.86 N dan Tegangan = 0.169 MPa. Spesimen 5; FMAX = 322.06 dan Tegangan = 0.161 MPa.

Spesimen 4; FMAX = 362.38 N dan Tegangan = 0.181 MPa. Spesimen 5; FMAX = 353.55 dan Tegangan = 0.177 MPa.

g. Spesimen double polymeric foam 3 inci: Spesimen 1; FMAX = 344.63 N, dan Tegangan = 0.172 MPa. Spesimen 2; FMAX = 328.93 N dan Tegangan = 0.164 MPa. Spesimen 3; FMAX = 284.78 dan Tegangan = 0.142 MPa. Spesimen 4; FMAX = 378.18 N dan Tegangan = 0.189 MPa. Spesimen 5; FMAX = 405.84 dan Tegangan = 0.202 MPa.

3. Pengujian lindas secara langsung pada Speed Bump dilakukan menggunakan mobil pada kecepatan konstan 10 km/jam. Dari 6 spesimen yang dilakukan pengujian lindas didapatkan hasil bahwa spesimen A2, B1 dan B2 memiliki kekuatan yang baik karena dalam 5 kali pelindasan tidak retak ataupun pecah. Tidak pecah/retaknya spesimen dikarenakan proses pengecoran yang sesuai prosedur dan pengeringan yang sesuai prosedur. Dari spesimen diatas untuk hasil dari Tegangan terbesar yang didapat oleh sistim mekanik adalah sebesar 0.32 volt dan untuk putaran rpm yang dihasilkan dari pmdc adalah sebesar 50 rpm. Untuk perhitungan Gaya dan tegangan pada saat dilindas Gaya yang bekerja 3412.8 N. Tegangan yang terjadi pada Speed Bump

sebesar 1.70 Mpa.

5.2 Saran

1. Pada proses pembuatan produk haruslah sesuai prosedur pembuatan agar hasil yang didapat sesuai dengan yang diharapkan.