BAB

4

HASIL DAN PEMBAHASAN

4.1 Kondisi Internal

Pada sub-bab ini akan diuraikan kondisi internal perusahaan dengan menggunakan pendekatan konsep value chain analysis yang diadopsi oleh PT. SIM menjadi Business Process Mapping PT. SIM khususnya yang berhubungan dengan Aspek Quality, Environment, Health & Safety (QEHS). Hal ini dimaksudkan untuk menggambarkan apa saja yang dilakukan PT. SIM dalam menambah value dari perusahaan tersebut di berbagai aktifitas baik itu primary

activity maupun support activity. Penerapan aspek QEHS sebagai Sustainable Competitive Advantage yang diterapkan oleh PT. SIM merupakan suatu

keunggulan yang dapat dikatakan unik, untuk lebih jelasnya berikut adalah uraian aktifitas-aktifitas yang dimaksud:

4.1.1 Management System

Sistem yang diterapkan di PT. SIM adalah Showa Management System (SMS), sistem ini baru mulai diberlakukan tahun 2003 yang mencakup Sistem Manajemen Mutu ISO 90001:2000, Sistem Manajemen Lingkungan ISO 14001, Sistem Manajemen Keselamatan dan Kesehatan Kerja (SMK3), Astra

Quality Management, QCC/SS, Astra Management System, Total

Management System, Kaizen dan sistem-sistem lainnya untuk

mengembangkan efektifitas perusahaan

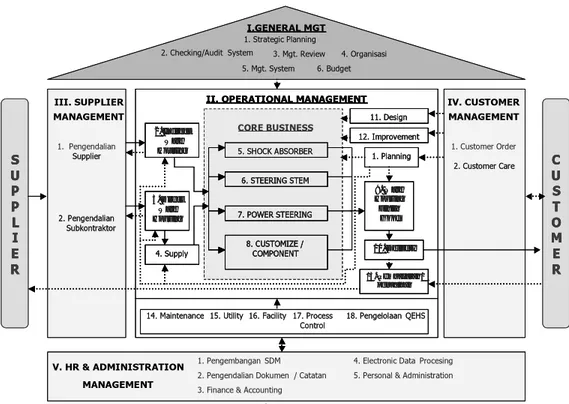

Showa Management System merupakan acuan atau pedoman dalam menjalankan aktifitas bisnis perusahaan. Sehingga untuk keperluan audit sistem, baik internal maupun eksternal akan menggunakan SMS sebagai standar. Penggambaran SMS dalam operasional perusahaan dijelaskan dalam “Showa Global Business Process Mapping” (Diagram 4.1).

4.1.2 Business Process Mapping

Showa Global Business Process Mapping menggambarkan bagaimana operasional perusahaan dijalankan. Hubungan fungsi antar bagian dijelaskan, semua bagian fungsinya ditujukan untuk memenuhi harapan dan kepuasan pelanggan (customer satisfaction) serta menciptakan kondisi perusahaan yang tertib, teratur, aman, nyaman dan ramah lingkungan (environmental friendly). Dalam memetakan hubungan tersebut diperhatikan juga persyaratan dari sistem yang diterapkan.

Disamping keterkaitan fungsi masing-masing bagian dijelaskan pula perangkat sistem yang mendukung fungsi itu berjalan mulai dari proses perencanaan strategis, proses monitoring, proses review dan solusi

Tujuan dari rencana Showa Global Business Process Mapping adalah untuk menjalankan Business Process PT. Showa Indonesia Manufacturing. Disertakannya pengelolaan QEHS memiliki makna bahwa PT. SIM berkewajiban menghasilkan produk yang berkualitas kelas dunia serta menciptakan lingkungan kerja yang aman, nyaman dan ramah lingkungan yang dapat menciptakan jaminan keberlangsungan perusahaan. Setiap fungsi dan proses yang digambarkan dalam Business Process Mapping dijalankan dengan mengimplementasikan prosedur atau dokumen pendukung lainnya.

Kegunaan Showa Indonesia Business Process Mapping adalah sebagai berikut:

1. Menjadi paduan bagi karyawan dan manajemen PT. Showa Indonesia Manufacturing untuk menjalankan aktifitas bisnisnya sesuai dengan fungsinya masing-masing dalam rangka memberikan kepuasan kepada pelanggan dengan memberikan pelayanan yang terbaik serta menciptakan tempat kerja yang aman, nyaman dan ramah lingkungan

2. Meningkatkan efisiensi dengan menghilangkan proses-proses atau fungsi yang tidak memberikan nilai tambah kepada perusahaan, pelanggan, masyarakat, alam, karyawan, serta manfaat lainnya. 3. Menjadi dasar dalam pengembangan bisnis perusahaan ke depan

1. Customer Order 5. SHOCK ABSORBER CORE BUSINESS 1. Pengendalian 11. Design III. SUPPLIER MANAGEMENT

II. OPERATIONAL MANAGEMENT IV. CUSTOMER MANAGEMENT 2. Indirect Ware Housing I.GENERAL MGT 1. Strategic Planning 3. Mgt. Review 4. Organisasi 2. Checking/Audit System 5. Mgt. System 6. Budget 12. Improvement 1. Customer Order 5. SHOCK ABSORBER 5. SHOCK ABSORBER CORE BUSINESS 1. Pengendalian 11. Design 11. Design III. SUPPLIER MANAGEMENT

II. OPERATIONAL MANAGEMENT IV. CUSTOMER MANAGEMENT 2. Indirect Ware Housing 2. Indirect Ware Housing I.GENERAL MGT 1. Strategic Planning 3. Mgt. Review 4. Organisasi 2. Checking/Audit System 5. Mgt. System 6. Budget 12. Improvement 12. Improvement V. HR & ADMINISTRATION MANAGEMENT C U S T O M E R S U P P L I E R

3. Finance & Accounting 1. Pengembangan SDM 15. Utility 14. Maintenance 16. Facility 2. Customer Care 6. STEERING STEM 7. POWER STEERING 8. CUSTOMIZE / COMPONENT Supplier

2. Pengendalian Dokumen / Catatan 4. Supply 1. Planning 9. Ware Housing Finish Good 10. Delivery 17. Process Control

4. Electronic Data Procesing 5. Personal & Administration 18. Pengelolaan QEHS 3. Direct Ware Housing 13. Pembayaran/ penagihan 2. Pengendalian Subkontraktor V. HR & ADMINISTRATION MANAGEMENT C U S T O M E R C U S T O M E R S U P P L I E R S U P P L I E R

3. Finance & Accounting 1. Pengembangan SDM 15. Utility 14. Maintenance 16. Facility 2. Customer Care 6. STEERING STEM 6. STEERING STEM 7. POWER STEERING 7. POWER STEERING 8. CUSTOMIZE / COMPONENT 8. CUSTOMIZE / COMPONENT Supplier

2. Pengendalian Dokumen / Catatan 4. Supply 4. Supply 1. Planning 1. Planning 9. Ware Housing Finish Good 9. Ware Housing Finish Good 10. Delivery 10. Delivery 17. Process Control

4. Electronic Data Procesing 5. Personal & Administration 18. Pengelolaan QEHS 3. Direct Ware Housing 3. Direct Ware Housing 13. Pembayaran/ penagihan 13. Pembayaran/ penagihan 2. Pengendalian Subkontraktor

Sumber : QEHS Department

Diagram 4.1 Showa Global Business Process Mapping

4.1.3 General Management

General Management merupakan unsur dalam Showa Global Business Process Mapping yang mencakup Strategic Planning, Checking/Audit System Management Review, Organization, Management System dan Budget.

4.1.3.1 Strategic Planning

Strategic Planning merupakan hal yang vital bagi perusahaan,

karena arah dan strategi perusahaan ditentukan dari sini. Perencanaan strategis PT. SIM mencakup visi & misi perusahaan, Key Success

Factor, objective & target, kebijakan manajemen, five year policy dan one year policy. Dari pengamatan yang dilakukan, keseluruhan

perencanaan strategis yang disusun oleh SIM telah memasukkan unsur LK3 misalnya target pencapaian kategori emas di setiap aktifitas perusahaan (bukan hanya secara global), kebijakan manajemen yang telah terintegrasi antara mutu, LK3, customer satisfaction dan harmonisasi hubungan dengan stakeholder (Lampiran 5).

4.1.3.2 Audit Sistem Manajemen

Dalam suatu pelaksanaan sistem tentunya diperlukan evaluasi untuk memastikan bahwa sistem tersebut konsisten dilakukan. Audit dilakukan baik dari pihak internal maupun eksternal. SIM sebagai salah satu

affiliated company (affco) Astra Group juga tidak terlepas dari

kebijakan Astra yang mewajibkan seluruh affco untuk menjalankan standar Astra Green Company. Audit yang dilakukan EHS division AI-HO setahun sekali, ternyata berdampak positif. Kompetisi AGC yang dilakukan setiap tahunnya telah membuat seluruh affco bersaing menjadi perusahaan yang berkualitas dan ramah lingkungan. Hasilnya,

SIM ternyata berhasil menjadi juara umum AGC Award tahun 2003 dan memperoleh penghargaan sebagai vendor terbaik dari PT. Astra Honda Motor tahun 2004 ini. Dari hasil assement menunjukkan bahwa tingkat pemenuhan kriteria AGC PT. SIM menunjukkan peningkatan dari 90,15% tahun 2003 menjadi 102,2% tahun 2004. Angka yang melebihi 100% dikarenakan adanya nilai bonus yang diberikan untuk pemenuhan merit point yang terdapat dalam kriteria AGC namun diluar penilaian pokok yang harus dipenuhi. Khusus untuk pemenuhan kriteria Green

Process, persentasenya juga menunjukkan peningkatan dari 92,1%

tahun 2003 menjadi 96,30% tahun 2004.

4.1.3.3 Mekanisme Review

Terjadinya dinamika yang cepat harus ditanggapi secara cepat pula oleh setiap pihak. Review manajemen dilakukan untuk mengkaji keefektifan SMS sesuai dengan schedulle yang telah ditentukan. Dalam melakukan review harus dipastikan bahwa informasi yang dikumpulkan memadai sebagai bahan evaluasi.

Jenis-jenis review yang diselenggarakan di PT. SIM terdiri dari

forum Rapat Pimpinan (RaPim), Showa Indonesia Manufacturing

review tersebut berguna untuk memonitor operasional pelaksanaan SMS

di segala tingkatan fungsional perusahaan.

4.1.4 Supplier Management

Supplier Management adalah sistem yang melakukan pengelolaan

pengadaan barang dan jasa, yang mencakup pembelian direct material maupun indirect material, dan pengadaan jasa untuk mendukung proses bisnis. Sistem ini mencakup proses pemilihan subkontraktor/vendor (kualifikasi subkontraktor/vendor) dan evaluasi subkontraktor/vendor. Tambahan lagi, bahkan telah dilakukan program audit terhadap vendor-vendor yang dilakukan setiap 6 (enam) bulan. Hal ini dilakukan dengan maksud untuk mendorong para vendor untuk peduli terhadap masalah LK3. Dengan terlaksananya hal tersebut diharapkan perusahaan vendor dapat sustain, pencapaian zero accident, efisiensi pemanfaatan SDA, dan hal lainnya yang berujung pada supply material yang continous dan harga yang kompetitif.

Sedangkan untuk subkontraktor jasa yang bersifat proyek perlakuannya sama seperti subkontraktor material akan tetapi proses evaluasi yang dilakukan adalah dengan melihat hasil akhir setelah proyek selesai serta dalam tahapan proses pengerjaan proyeknya. Tanggung jawab dan wewenang pengelolaan subkontraktor jasa tersebut adalah masing-masing departemen yang terkait dengan pengerjaan jasa oleh subkontraktor tersebut.

Dalam melakukan pengelolaan pembelian tidak hanya faktor harga saja yang menjadi pertimbangan utama, akan tetapi seluruh aspek yang menyangkut Quality, Delivery, Cost, Environment, Safety and Health terhadap produk dan proses serta ketaatan terhadap regulasi terkait juga menjadi bagian dari persyaratan pembelian. Diadakannya acara Vendor

Gathering yang baru terlaksana dua (2) tahun terakhir ini dimaksudkan untuk

menularkan “virus” Green Company ke pihak vendor. Hal ini dilakukan untuk mendukung upaya SIM yang berusaha untuk menjadi perusahaan yang

sustain dalam keseluruhan rantai operasionalnya. Keuntungan dari hasil acara

tersebut bila dilaksanakan secara sungguh-sungguh tentunya diharapkan akan dirasakan oleh kedua belah pihak dalam segi material handling, cleaner

production, dan environmental friendly.

4.1.4.1 Kualifikasi subkontraktor

Kualifikasi subkontraktor merupakan proses yang dilakukan terhadap semua subkontraktor yang akan men-supply barang ke perusahaan. Tujuan proses kualifikasi adalah menyeleksi kelayakan calon subkontraktor. Uji kelayakan tersebut dilakukan pada semua aspek yang akan dijadikan persyaratan pembelian. Uji kelayakan untuk subkontraktor direct material dilakukan oleh bagian Engineering yang

subkontraktor jasa yang bersifat proyek dilakukan oleh masing-masing departemen terkait dan dikomunikasikan dengan departemen

Procurement.

Subkontraktor yang telah lolos kualifikasi akan dimasukkan ke dalam Approval Vendor List (AVL). Sedangkan bagi subkontraktor lama yang pada awalnya tidak dilakukan kualifikasi dan menunjukkan

performance yang bagus tidak dilakukan kualifikasi ulang akan tetapi

hanya dilakukan evaluasi secara rutin.

4.1.4.2 Evaluasi Subkontraktor

Evaluasi subkontraktor baik subkontraktor direct atau indirect

material dilakukan secara periodik mengacu pada kriteria penilaian

yang telah ada. Dalam kriteria penilaian (Lampiran 7) dan Panduan investigasi vendor (Lampiran 8), telah diikutkan pula aspek Lingkungan, Keselamatan & Kesehatan Kerja (LK3) yang terdiri atas unsur kemasan dan handling. Pada Gambar 4.1 merupakan salah satu contoh kemasan material yang ramah lingkungan. Kemasan tersebut akan dikembalikan pada supplier untuk digunakan saat mengirimkan material pada jadwal berikutnya, jadi selain menghemat biaya kemasan, juga tidak mengotori lingkungan karena tidak ada sisa kemasan. Subkontraktor yang dinilai adalah subkontraktor yang termasuk dalam

terhadap subkontraktor yang berpengaruh langsung terhadap aspek kualitas dan lingkungan ataupun subkontraktor yang termasuk dalam kategori bermasalah.

Sumber : PT. SIM

Gambar 4.1 Kemasan Material yang ramah lingkungan

Proses evaluasi subkontraktor dilakukan oleh Procurement bersama-sama dengan QA dan QEHS Department dan dengan pertimbangan dari departemen terkait lainnya sebagai user. Parameter penilaian yang digunakan mencakup semua aspek dalam persyaratan pembelian. Setiap periode tertentu masing-masing subkontraktor tersebut akan menerima hasil penilaian termasuk beberapa tindakan rekomendasi perbaikan kepada subkontraktor yang dinyatakan kurang.

melaksanakan tindakan perbaikan sebagaimana diminta, maka subkontraktor tersebut akan memperoleh surat peringatan. Tindakan terakhir akan dilakukan seandainya subkontraktor tersebut masih belum melakukan tindakan perbaikan atau tidak adanya itikad baik untuk memperbaiki maka subkontraktor tersebut akan dikeluarkan dari AVL Showa. Bagi subkontraktor yang sudah melakukan tindakan perbaikan akan tetapi hasilnya belum maksimal, pihak SIM dapat memberikan toleransi bahkan jika memungkinkan akan memberikan bantuan teknis maupun non-teknis yang diperlukan.

Sedangkan untuk subkontraktor yang bersifat jasa proyek, evaluasi tidak dilakukan secara rutin dan tidak ada AVL-nya. Evaluasi yang dilakukan adalah dengan melihat hasil pekerjaannya, keseluruhan proses pengerjaannya mulai dari peralatan dan manusianya dilengkapi dengan sarana safety dan lingkungan yang aman atau tidak, serta

handling material teratur atau tidak serta ketepatan waktunya. Apabila

hasilnya menunjukkan nilai yang cukup bagus maka subkontraktor tersebut dapat direkomendasikan untuk dipakai kembali. Akan tetapi apabila nilainya jelek maka subkontraktor tersebut tidak akan dipakai lagi.

4.1.4.3 Pembelian

Pembelian direct material, indirect material ataupun pekerjaan untuk jasa akan dilakukan terhadap subkontraktor yang ada dalam AVL dan mempunyai performance cukup bagus. Dokumen pembelian mencakup informasi yang menggambarkan produk yang dibeli termasuk persyaratan persetujuan produk, prosedur, proses dan peralatan, kualifikasi personil dan persyaratan lainnya yang terkait termasuk persyaratan Lingkungan dan Keselamatan Kesehatan Kerja (LK3). Informasi-informasi minimal yang terdapat dalam barang tersebut adalah antara lain:

a. Kode barang (jika ada)

b. Merk, type, label grade serta identifikasi lainnya c. Spesifikasi teknis, drawing dan data teknis lainnya d. Jenis jasa jika diperlukan

e. Material Safety Data Sheet (MSDS) khusus untuk Bahan Berbahaya & Beracun (B3)

Tabel 4.1 Koleksi MSDS PT. SIM

Tahun Koleksi MSDS Satuan

2001 56 2002 66 2003 67

2004 *) 80

Dalam revisi terbaru SMS, dinyatakan bahwa dokumen pembelian tersebut harus melalui pemeriksaan dan disetujui oleh personil yang berwenang untuk meyakinkan kesesuaian dengan kebutuhan perusahaan.

4.1.4.3.1 Direct Material

Pembelian direct material dilakukan oleh Procurement Direct Material atas permintaan pembelian dari

PPC yang berupa adanya Request Order. Permintaan pembelian tersebut akan dibuat oleh PPC atas dasar forecast dari pelanggan dengan terlebih dahulu melakukan pengecekan terhadap inventory stock yang ada. Surat permintaan pembelian tersebut berisi informasi/spesifikasi persyaratan barang yang akan dibeli. Procurement akan memeriksa persyaratan tersebut dan dikomunikasikan ke subkontraktor. Selanjutnya, subkontraktor akan mengeluarkan quotation berupa kesanggupan memenuhi order yang diminta. Apabila disepakati oleh kedua belah pihak maka procurement akan mengeluarkan

Purchase Order (P/O)

Untuk barang lokal maka P/O akan langsung diserahkan kepada subkontraktor. Sedangkan untuk material

melalui bagian import tergantung pada urgensitasnya. Bagian import akan memonitoring material import mulai dari pengapalan sampai dengan material tersebut tiba di perusahaan.

4.1.4.3.2 Indirect Material

Pembelian indirect material lokal maupun import dilakukan atas adanya permintaan pembelian dari seksi terkait ke bagian procurement. Untuk barang yang rutin maka permintaan pembelian akan dikeluarkan oleh Tool Warehouse (TWH), sedangkan barang non-rutin permintaan pembelian barangnya akan dikeluarkan oleh masing-masing seksi terkait. Dalam permintaan pembelian barang tersebut tercantum informasi pembelian, yaitu persyaratan atau spesifikasi material yang dibutuhkan. Tool Warehouse akan memeriksa barang yang ada di gudang sebelum membuat permintaan pembelian barang.

Procurement akan memeriksa kelengkapan

persyaratan pembelian yang selanjutnya akan dikomunikasikan kepada subkontraktor. Subkontraktor akan mengeluarkan

pihak maka procurement akan mengeluarkan Purchase Order (P/O) kepada sub-kontraktor.

Khusus untuk barang import, mekanisme pembeliannya sama dengan mekanisme pembelian direct

material.

4.1.4.4 Verifikasi Barang yang Diterima

Verifikasi melalui pemeriksaan barang terhadap produk yang dibeli baik direct material maupun indirect material lokal maupun import dilakukan untuk memastikan kesesuaian barang dengan spesifikasi/persyaratan yang diminta. Direct material pemeriksaannya dilakukan oleh Quality Assurance melalui incoming inspection, sedangkan indirect material dilakukan oleh TWH bekerja sama dengan seksi terkait. Aspek LK3 yang diutamakan saat verifikasi adalah kemasan produk dan metode handling yang aman baik bagi produk itu sendiri maupun bagi karyawan.

4.1.4.5 Penyimpanan

Direct material yang telah lolos seleksi in-coming selanjutnya

akan disimpan di gudang baik lokal maupun import. Material tersebut akan didistribusikan ke masing-masing seksi sesuai dengan Production

Planning. Proses penyimpanan dan pengeluaran barangnya

menggunakan sistem First In First Out (FIFO).

Sedangkan untuk indirect material yang telah lolos seleksi selanjutnya akan disimpan di gudang TWH. Untuk barang indirect

material rutin akan didistribusikan sesuai dengan permintaan dari

masing-masing seksi, juga dengan menggunakan system FIFO. Sedangkan barang indirect non-rutin akan langsung diorder oleh seksi yang bersangkutan.

4.1.5 Operational Management

Operational Management merupakan bagian inti/core process dari

Showa Indonesia Business Process Mapping secara keseluruhan. Operational

Management mencakup proses planning, warehousing material, proses supply material, proses produksi pokok yaitu shock absorber, steering stem, power steering dan produk komponen serta jasa proses, warehousing finish good, proses delivery, proses design, dan improvement.

Maintenance, utility, facility & office equipment, process control, dan

pengelolaan QEHS merupakan fungsi-fungsi yang membantu dan mensupport langsung pelaksanaan operasional manajemen. Fungsi-fungsi yang tercakup dalam operasional manajemen dapat dijelaskan sebagai berikut:

4.1.5.1 Planning

PT. Showa Indonesia Manufacturing dalam menentukan perencanaan untuk proses produksi mempertimbangkan faktor-faktor yang berpengaruh, baik internal maupun eksternal perusahaan. Faktor internal yang harus dipertimbangkan adalah kapasitas produksi, ketersediaan material, kondisi proses, lingkungan dll. Sedangkan faktor eksternal adalah tingkat order pelanggan, kondisi customer serta aspek non teknis lain yang berpengaruh.

Order diterima oleh marketing dari customer, dengan terlebih dahulu telah dilakukan checking, selanjutnya order tersebut didistribusikan ke PPC planning. PPC planning akan membuat rencana produksi dengan terlebih dahulu melakukan perhitungan stock tersedia, dan parts yang diperlukan untuk proses produksi baik local parts maupun import.

Apabila rencana produksi telah dibuat maka rencana tersebut didistribusikan kepada bagian terkait diantaranya ke core business

process (produksi), bagian pembelian, gudang, dan supply. Monitoring

pencapaian atas rencana produksi harus selalu dilakukan oleh bagian

planning sehingga kalau terjadi masalah segera diatasi.

Revisi perencanaan produksi dilakukan apabila terjadi suatu hal baik disebabkan faktor internal maupun eksternal yaitu perubahan order dari pelanggan yang sangat sering terjadi.

4.1.5.2 Material Warehousing

Material Warehousing adalah fungsi yang melakukan

penyimpanan baik direct material maupun indirect material. Untuk

indirect material penyimpanan dilakukan oleh bagian Tool Warehouse

(TWH) yang menerima barang langsung dari supplier. Sedangkan untuk

Direct material penyimpanannya dilakukan oleh bagian PPC yang

menerima barang dari supplier dengan terlebih dahulu dicheck oleh QA

in-coming.

Secara umum, untuk keseluruhan Warehouse baik Direct

Material, Indirect Material, Finish Goods perlu memperhatikan aspek

LK3. Adapun hal-hal penting tersebut adalah:

¾ Tumpukan peti maximum 3 tumpukan, sebab jika terlalu tinggi akan berbahaya dan menyulitkan

handling.

¾ Ada label dan status barang, sehingga identifikasi barang mudah dilakukan.

¾ Isi kereta tidak over load/melebihi kapasitas yang semestinya. Jika muatan terlalu penuh, dikhawatirkan produk/material berpotensi terjatuh.

sehingga juga memudahkan identifikasi dan memperlihatkan kerapihan.

¾ Kelayakan kereta meliputi roda dan rangka juga memerlukan perhatian khusus. Jika kondisi kereta tidak laik, dapat membahayakan operator dan beresiko terjadinya hal-hal yang tak diharapkan pada isi kereta yang berarti kerugian bagi perusahaan.

4.1.5.2.1 Direct Material Warehousing

PPC menerima kedatangan material dari supplier lokal atau import sesuai dengan order pembelian. Apabila spesifikasi material tidak sesuai dengan persyaratan pembelian maka akan diinformasikan kepada supplier melalui Quality Assurance. Barang-barang direct material yang baik akan disimpan sementara di gudang stock material.

Sesuai dengan planning harian produksi maka material-material tersebut akan didistribusikan ke seksi terkait dengan terlebih dahulu dilakukan pengecekan oleh Quality

Assurance. Penyerahan material ke seksi produksi akan

4.1.5.2.2 Indirect Material Warehousing

Barang-barang yang termasuk Indirect Material yang dibeli dari supplier baik lokal maupun import akan diterima oleh TWH. Proses pengecekan atau verifikasi barang yang dibeli dilakukan sebelum barang tersebut diproses lebih lanjut. Proses pengecekan dilakukan oleh TWH bersama-sama dengan seksi terkait terutama untuk barang-barang yang bersifat spesifik.

Proses administrasi dilakukan untuk pendataan material ke komputer, buku registrasi dan stock card. Data-data tersebut harus selalu sesuai dengan kondisi actual barang yang tersedia. Oleh karena itu proses up-dating data memegang peranan penting. Penempatan barang digudang disesuaikan dengan jenis dan kelompok barang tersebut serta selalu dilakukan monitoring dan perawatan secara berkala sebelum barang tersebut didistribusikan ke seksi terkait.

Barang-barang tersebut akan diambil oleh seksi pemesan/user sesuai dengan kebutuhannya. User bisa dari seksi produksi atau seksi lain yang menunjang proses produksi sebagai core business. Bukti pengeluaran barang tersebut harus

4.1.5.3 Production

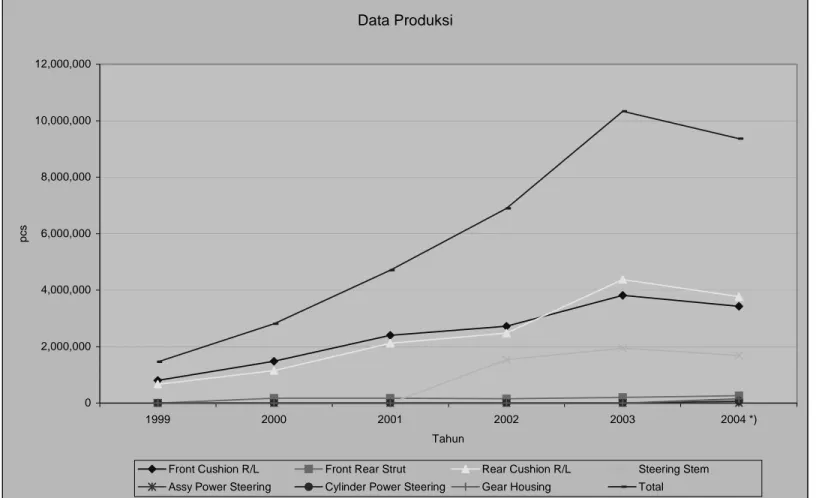

PT. SIM adalah perusahaan industri komponen otomotif yang memproduksi Shock Absorber, Steering Stem, Power Steering dan komponen lainnya yang masih berhubungan. Disamping itu juga melakukan jasa pelayanan proses produksi untuk proses-proses tertentu. Produk-produk dan jasa tersebut diatas merupakan bisnis inti PT. SIM. Pada Tabel 4.2 berikut ini merupakan hasil kinerja produksi SIM sejak tahun 1999 s/d 2004.

Tabel 4.2 Produksi PT. SIM Tahun Jenis Produk

1999 2000 2001 2002 2003 2004 *) Satuan Front Cushion R/L 800,052 1,481,125 2,405,250 2,725,152 3,817,920 3,424,171 pcs Front Rear Strut N/A 177,478 177,260 153,134 200,273 261,705 pcs Rear Cushion R/L 663,892 1,151,630 2,122,145 2,483,845 4,373,677 3,764,503 pcs Steering Stem N/A N/A N/A 1,535,987 1,945,767 1,684,216 pcs Assy Power Steering N/A N/A N/A N/A N/A 3,626 pcs Cylinder Power Steering N/A N/A N/A N/A N/A 67,568 pcs

Gear Housing N/A N/A N/A N/A N/A 155,592 pcs

Total 1,463,944 2,810,233 4,704,655 6,898,118 10,337,637 9,361,381 pcs

Sumber : QEHS Departement

Keterangan: *) : Data bulan Januari s/d Agustus N/A : Not Applicable

Data Produksi 0 2,000,000 4,000,000 6,000,000 8,000,000 10,000,000 12,000,000 1999 2000 2001 2002 2003 2004 *) Tahun pcs

Front Cushion R/L Front Rear Strut Rear Cushion R/L Steering Stem Assy Power Steering Cylinder Power Steering Gear Housing Total

Proses kegiatan produksi dilakukan dalam kondisi terkendali yang mencakup:

a. Tersedia informasi mengenai karakteristik produk b. Quality Flow of Process dan Work Instruction c. Penggunaan peralatan yang sesuai

d. Tersedianya peralatan dan pengukuran yang berfungsi dengan baik

e. Penerapan aktifitas pemantauan dan pengukuran sesuai prosedur

f. Pengelolaan tool, fixture, jig dan dies dengan baik

g. Penerapan metode limbah, aspek keselamatan dan kesehatan kerja yang terpadu

h. Sarana tanggap darurat dan penggunaan alat pelindung diri yang sesuai

4.1.5.3.1 Informasi dan Karakteristik Produk

Informasi karakteristik dan standar produk dijelaskan dalam Quality Control Flow of Process (QCFOP) yang dibuat oleh departemen Engineering dengan mendapatkan persetujuan pihak produksi dan Quality Assurance. Selanjutnya QCFOP

Instruksi Kerja tersebut harus selalu tersedia di lapangan karena akan menjadi acuan dalam melakukan aktifitas pekerjaan.

Perubahan standar produk hanya dilakukan oleh departemen Engineering yang terlebih dahulu mendapatkan persetujuan customer. Perubahan tersebut dilakukan dengan merevisi QCFOP yang diikuti dengan perevisian Instruksi Kerjanya.

4.1.5.3.2 Flow of Process

Proses produksi berjalan berdasarkan pada rencana produksi harian yang dikeluarkan oleh bagian PPC Planning. Produksi akan menerima material untuk diproses dari bagian PPC Supply baik lokal maupun import. Sedangkan kebutuhan

indirect material mendapatkan supply dari bagian TWH.

Untuk mendukung kelancaran proses produksi maka akan mendapatkan support dari bagian lainnya baik langsung maupun tidak langsung seperti maintenance, utility, quality

control, dan lain-lain. Disamping itu pengelolaan terhadap tool, jig fixture dan dies dilakukan agar dapat mendukung

kelancaran proses produksi tersebut. Pemeriksaan kualitas selalu dilakukan dalam setiap tahapan proses, sehingga hanya barang bagus saja yang akan diproses lebih lanjut. Barang yang

jadi (Finish good) selanjutnya akan dikirm ke Warehousing

Delivery untuk persiapan delivery ke customer.

Dalam penentuan production flow of process, telah dibuat pula bagan pengendalian operasional limbah (Lampiran 9) yang dihasilkan dari proses produksi juga turut diperhatikan, termasuk tata cara dan sistem pengendaliannya secara keseluruhan. Aspek safety (keselamatan dan kesehatan kerja) pada setiap unit dalam proses produksi juga harus terjamin kondisinya. Sehingga kondisi kerja yang aman & nyaman tercipta serta menghasilkan produk yang ramah lingkungan.

Sebelum proses produksi dilakukan, maka aspek pengendalian lingkungan dan keselamatan kesehatan kerja pada operasional proses tersebut baik proses maupun mesin harus mendapatkan persetujuan dari bagian yang kompeten yaitu Departemen QEHS. Parameter kontrolnya adalah sistem proteksi aspek LK3 baik pada mesin, proses maupun standar alat pelindung diri operator terkait.

4.1.5.3.3 Peralatan Produksi

Kesiapan peralatan produksi dan utilitas terkait lainnya sangat diperlukan sehingga kelancaran proses produksi tetap terjaga. Peralatan tersebut meliputi mesin, perangkat TJDF (tools, jig, dies & fixture), fasilitas utility pendukung serta alat-alat pengukuran dan pemantauan untuk proses dan produk, serta alat-alat dan sistem proteksi pengendalian aspek lingkungan, keselamatan dan kesehatan kerja.

Untuk menjamin bahwa peralatan produksi dan pendukung lainnya selalu dalam kondisi siap pakai maka pemeliharaan dan perawatannya selalu dijaga. Perawatan dan pemeliharaan yang dilakukan bersifat perbaikan (corrective) dan pencegahan (preventive). Proses pemeliharaan dan perawatan tersebut dilakukan oleh produksi sendiri dan bekerja sama dengan bagian terkait khususnya Plant Seirvice. Sedangkan support untuk pekerjaan-pekerjaan khusus yang memerlukan proses pengerjaan lebih lanjut dilakukan oleh bagian Workshop.

4.1.5.3.4 Finish Goods Warehousing

Warehousing material adalah fungsi yang melakukan

penyimpanan barang finish good yang sudah jadi dan siap dikirim ke customer baik domestik maupun export. Sistem penyimpanan tersebut berdasarkan pada jenis dan type produknya. Setiap barang yang disimpan sementara di gudang

finish good yang siap dikirim ke customer terlebih dahulu harus

lolos seleksi akhir. Proses pendataan barang yang masuk ke gudang harus selalu dilakukan sehingga stock barang yang ada dapat diketahui dengan segera dan benar. Proses material

handling pun sangat diperhatikan, misalnya saja dalam

penggunaan APD bagi operator, ijin kelayakan forklift, Surat ijin pengemudi forklift, dan lainnya.

4.1.5.3.5 Delivery

Setelah barang siap untuk dikirim maka proses terakhir dilakukan oleh bagian Quality Assurance dengan pemeriksaan. Kode bahwa barang yang dikirim telah melewati pengecheckan akhir maka pada setiap kereta akan diberikan label. Apabila ada barang yang tidak lolos seleksi maka akan

Assembling untuk dilakukan tindakan analisa perbaikan.

Sehingga hanya barang yang memenuhi spesifikasi saja yang dikirim ke customer.

Delivery dilakukan berdasarkan daily production planning atau berdasarkan barcode yang diterima dari customer. Kedua sistem tersebut disesuaikan dengan

permintaan dan sistem masing-masing customer. Khusus

barcode system biasanya sudah ditentukan jumlah total order

selama satu bulan berjalan.

4.1.5.3.6 Design

PT SIM tidak merancang sendiri produk shock

absorber yang dihasilkannya. Design produk tersebut diperoleh

dari customer atau melalui Showa Corporation Japan. Design produk tersebut akan dijabarkan oleh PT SIM menjadi Quality

Control Flow of Process (QCFOP). QCFOP tersebut

selanjutnya akan menjadi acuan standar proses dan produk dalam memproduksi produk sesuai dengan harapan pelanggan.

Dalam mengembangkan dan menjabarkan design ke dalam standar proses dan produk, aspek-aspek pengendalian lingkungan, keselamatan dan kesehatan kerja harus juga dipertimbangkan. Pengendalian yang dilakukan mulai dari awal

proses, saat proses dan pasca proses yang meliputi pengendalian terhadap standar proses, produk, sarana dan alat-alat untuk mengurangi/mereduksi kemungkinan timbulnya limbah, bahaya keselamatan dan kesehatan kerja serta alat pelindung diri yang sesuai.

4.1.5.3.7 Improvement

Pengembangan dilakukan untuk menghasilkan produk yang unggul dan berdaya saing tinggi. Pengembangan tersebut dilakukan pada proses dan produk. Pengembangan tersebut harus dikendalikan dengan memastikan, menerapkan, dan memelihara proses yang telah dikembangkan secara efektif dan efisien untuk memenuhi harapan dan kebutuhan pelanggan serta mendukung terhadap penciptaan suasana kerja yang aman, nyaman, tertib dan terkontrol untuk mencapai perusahaan yang ramah lingkungan.

Hal-hal yang diperhatikan dalam pengendalian design dan pengembangan SIM:

1. Tujuan design dan pengembangan

2. Rencana tahapan design/pengembangan serta penunjukkan penanggungjawabnya

3. Faktor-faktor yang perlu diketahui untuk memulai

design/pengembangan termasuk persyaratan produk yang

diperlukan dan aspek-aspek pengendalian limbah &

safety (LK3)

4. Bentuk keluaran/hasil design dan pengembangan

5. Tinjauan terhadap kelengkapan design untuk mengetahui apakah design telah sesuai dengan rencana

pengembangan

6. Verifikasi dan validasi keluaran design sesuai dengan syarat yang telah ditetapkan dan menghasilkan produk sesuai dengan harapan pelanggan serta produk yang ramah lingkungan dan aman dipakai.

7. Perubahan design yang mungkin terjadi pada bebagai tahapan pengembangan harus selalu ditinjau, diverifikasi dan validasi.

Pengembangan produk juga mencakup model baru yang diminta oleh customer. Tahapan pelaksanaan model baru adalah sama dengan tahapan pengembangan produk.

4.1.5.3.7.1 Mekanisme Improvement

Perubahan atau pengembangan design produk didasarkan pada kemungkinan penurunan cost, perbaikan kualitas, pemberian marking/tanda atau permintaan dari customer. Adanya perubahan design tersebut harus mendapatkan persetujuan dari departemen terkait yaitu departemen Engineering, Produksi dan Quality Assurance.

Jika terjadi perubahan design, maka design tersebut dianalisa, apabila perubahan tersebut mempengaruhi mutu dan safety maka perubahan tersebut harus dibuatkan usulan perubahan design ke Showa Corporation Japan. Adanya perubahan visual dari pengembangan harus mendapatkan persetujuan

Apabila usulan perubahan design tersebut disetujui oleh pihak-pihak terkait, maka departemen

Engineering melakukan modifikasi gambar sekaligus

merevisi QCFOP dan perlu mendapatkan persetujuan departemen QA dan Produksi. Selanjutnya produksi akan merevisi Instruksi Kerja dan Check Sheet.

Proses trial dilakukan untuk menguji coba hasil perubahan/pengembangan design tersebut. Apabila hasil trial sesuai dengan QCFOP maka bagian terkait akan membuat persetujuan mass production.

Setiap gambar dari customer yang dijadikan referensi untuk pengembangan dan pembuatan model baru dikendalikan oleh Engineering. Gambar tersebut didistribusikan ke departemen terkait serta dikendalikan pendistribusiannya.

Untuk mendukung pengembangan dan cost

reduction program serta semangat untuk selalu

menggunakan material yang ramah lingkungan serta aman bagi pekerja dan pengguna, maka program multy

sourcing dan lokalisasi dilakukan. Hasil multy sourcing dan lokalisasi mendapatkan uji kelayakan

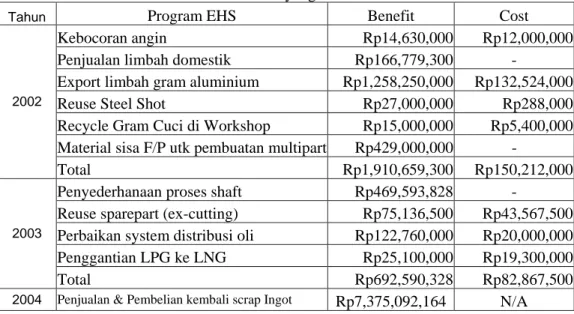

Adanya program Cost Reduction Program (CRP) yang dilakukan membuat proses improvement ini sangat gencar dilakukan SIM. Berikut ini ditampilkan data Cost & Benefit akibat program CRP yang dilakukan selama 2 tahun terakhir (Tabel 4.3 dan Tabel 4.4). Benefit yang sangat luar biasa diperoleh SIM pada tahun 2004 ini, yaitu sebesar Rp.12 milyar (per September 2004). Sebagian besar benefit diperoleh dari penjualan scrap ingot Alumunium (Al) untuk dilebur kembali dan kemudian dibeli lagi. Cost untuk pembelian hasil peleburan scrap Al kembali ternyata sangat menguntungkan bagi SIM. Selain

benefit financial sebesar Rp. 7 milyar (Januari s/d

September), benefit eficciency material juga

didapatkan. Dengan dilakukannya hal ini tentunya tidak ada lagi sisa ingot Al yang dibuang.

Tabel 4.3 Benefit Vs Cost

Tahun Cost Benefit

2003 Rp2,779,674,562 Rp3,504,630,413 2004 *) Rp7,921,542,564 Rp12,691,633,864

Tabel 4.4 CRP EHS yang dominan

Tahun Program EHS Benefit Cost

Kebocoran angin Rp14,630,000 Rp12,000,000

Penjualan limbah domestik Rp166,779,300 -

Export limbah gram aluminium Rp1,258,250,000 Rp132,524,000

Reuse Steel Shot Rp27,000,000 Rp288,000

Recycle Gram Cuci di Workshop Rp15,000,000 Rp5,400,000 Material sisa F/P utk pembuatan multipart Rp429,000,000 -

2002

Total Rp1,910,659,300 Rp150,212,000

Penyederhanaan proses shaft Rp469,593,828 -

Reuse sparepart (ex-cutting) Rp75,136,500 Rp43,567,500 Perbaikan system distribusi oli Rp122,760,000 Rp20,000,000 Penggantian LPG ke LNG Rp25,100,000 Rp19,300,000

2003

Total Rp692,590,328 Rp82,867,500

2004 Penjualan & Pembelian kembali scrap Ingot Rp7,375,092,164 N/A Sumber : QEHS Department

Keterangan: N/A : Not Applicable

Sumber : PT. SIM, Cikarang

4.1.5.3.7.2 Evaluasi

Proses evaluasi hasil perubahan/ pengembangan produk dilakukan oleh Quality

Assurance. Evaluasi tersebut dilakukan melalui sistem

pengecheckan dari inspeksi, baik inspeksi in-house maupun pengetesan akhir.

4.1.5.4 Maintenance

Departemen Plant Service berkewajiban mengkoordinasikan kesiapan fasilitas produksi dan fasilitas pendukung lainnya termasuk

utility sehingga semua fasilitas tersebut dapat berfungsi dengan baik dan

maksimal. Sehingga dapat mensupport terhadap pencapaian hasil produksi yang maksimal baik quality, cost dan delivery-nya. Aktifitas yang dilakukan untuk hal tersebut adalah dengan melakukan tindakan

corrective dan preventive maintenance terhadap fasilitas produksi dan

fasilitas pendukung lainnya.

4.1.5.4.1 Preventive Maintenance

Preventive maintenance dilakukan untuk mencegah

dilakukan dengan terlebih dahulu berkoordinasi dengan seksi terkait sehingga tidak mengganggu jalannya produksi.

Aktifitas preventive maintenance juga diarahkan kepada tindakan pencegahan kemungkinan adanya pencemaran lingkungan dan kondisi tidak aman pada proses dan mesin. Identifikasi dan mapping potensi pencemaran lingkungan dan proses / mesin yang tidak aman dilakukan, sehingga action yang dilakukan tepat dan sesuai dengan pareto masalahnya.

Evaluasi dan monitoring hasil tindakan pencegahan harus selalu dilakukan sehingga hasil tindakan tersebut dapat berhasil dengan optimal. Pencatatan dan pendokumentasian hasil tindakan juga dilakukan, hal tersebut untuk kepentingan analisa perbaikan kedepannya.

4.1.5.4.2 Corrective Maintenance

Corrective Maintenance adalah aktifitas yang dilakukan

untuk melakukan perbaikan atas adanya kerusakan atau penyimpangan pada fasilitas produksi atau lainnya. Aktifitas perbaikan ini adalah berupa aktifitas yang tidak dijadwalkan secara sistematik sehingga fokus utamanya adalah secepatnya menyelesaikan permasalahan tersebut sehingga break down time dapat dicegah sekecil mungkin.

Disamping pencegahan faktor break down time, faktor pencemaran lingkungan dan kondisi tidak aman pada mesin atau fasilitas terkait lainnya yang disebabkan oleh penyimpangan/kerusakan dari fasilitas dan sarana produksi perlu mendapat perhatian dan tindakan segera.

Pelaksanaan corrective action ini dilakukan oleh Plant

service atas order dari bagian produksi. Perencanaan tindakan

dilakukan dengan mempersiapkan spare-part dan peralatan lainnya yang diperlukan. Evaluasi hasil tindakan perbaikan harus dilakukan. Hal tersebut sebagai historical data bagi analisa berikutnya.

4.1.5.5 Utility

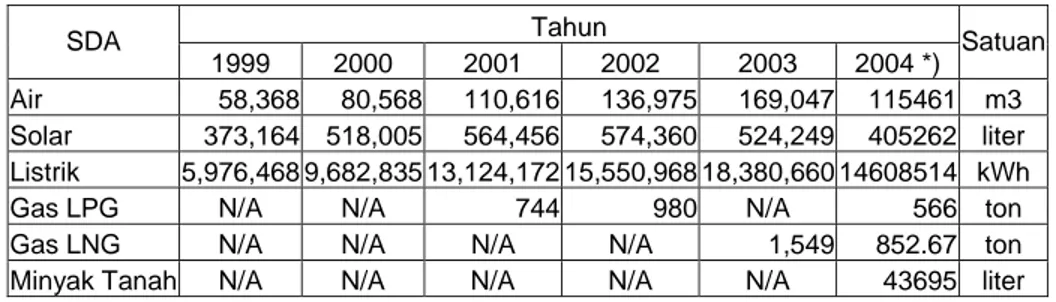

Utility adalah aktifitas yang dilakukan untuk mengamankan akan

kecukupan energi yang diperlukan untuk proses produksi. Energi yang diperlukan antara lain air, listrik, bahan bakar, LPG, LNG dan lain-lain. Oleh karena itu monitoring input (Tabel 4.5) dan output energi tersebut harus selalu dilakukan termasuk pemeliharaan dan perawatan atas fasilitas pendukungnya.

Tabel 4.5 Konsumsi SDA Tahun SDA 1999 2000 2001 2002 2003 2004 *) Satuan Air 58,368 80,568 110,616 136,975 169,047 115461 m3 Solar 373,164 518,005 564,456 574,360 524,249 405262 liter Listrik 5,976,468 9,682,835 13,124,172 15,550,968 18,380,660 14608514 kWh

Gas LPG N/A N/A 744 980 N/A 566 ton

Gas LNG N/A N/A N/A N/A 1,549 852.67 ton

Minyak Tanah N/A N/A N/A N/A N/A 43695 liter

Sumber : QEHS Department

Keterangan : *) : Data bulan Januari s/d Agustus N/A : Not Applicable

Improvement harus selalu dilakukan sehingga akan menghasilkan

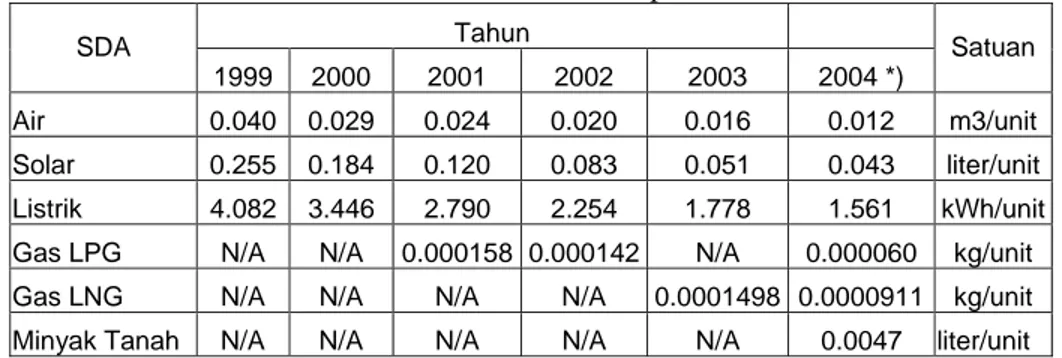

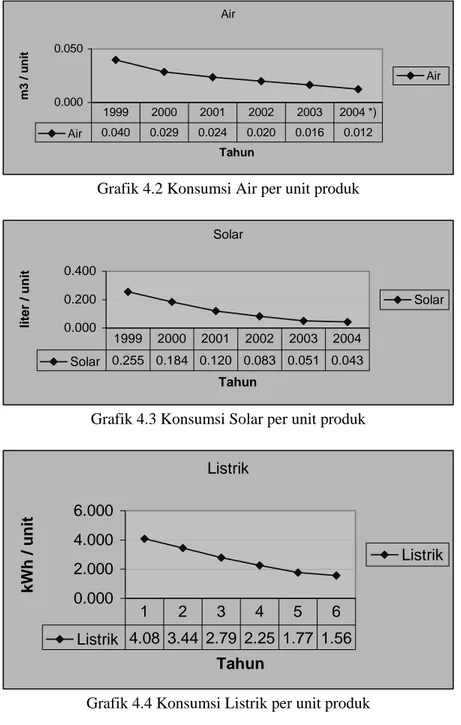

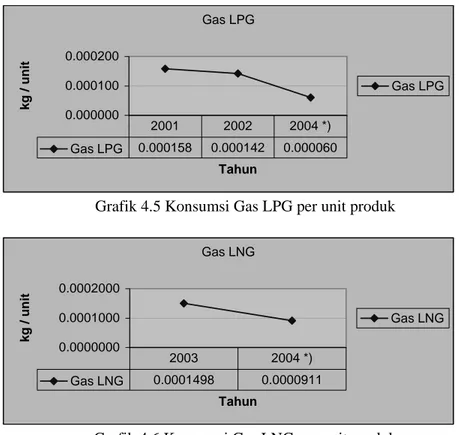

sistem yang hemat energi, efisiensi penggunaan energi dan bahan, sehingga akan menghasilkan penghematan yang cukup signifikan. Secara statistika, penggunaan sumber daya energi yang dikonsumsi SIM dalam menghasilkan produk/unitnya semakin menurun akibat penerapan program Green Process walaupun jumlah produksinya meningkat pesat. (Tabel 4.6 dan Grafik 4.2 s/d Grafik 4.9)

Tabel 4.6 Konsumsi SDA per unit Tahun SDA 1999 2000 2001 2002 2003 2004 *) Satuan Air 0.040 0.029 0.024 0.020 0.016 0.012 m3/unit Solar 0.255 0.184 0.120 0.083 0.051 0.043 liter/unit Listrik 4.082 3.446 2.790 2.254 1.778 1.561 kWh/unit

Gas LPG N/A N/A 0.000158 0.000142 N/A 0.000060 kg/unit

Gas LNG N/A N/A N/A N/A 0.0001498 0.0000911 kg/unit

Minyak Tanah N/A N/A N/A N/A N/A 0.0047 liter/unit

Keterangan : *) : Data bulan Januari s/d Agustus

N/A : Not Applicable

Dari Tabel 4.6 diatas menunjukkan bahwa selama lima tahun terakhir terjadi efisiensi yang relatif sangat besar terhadap penggunaan sumber energi untuk operasional produksi. Untuk lebih mengetahui angka pasti efisiensi yang telah berhasil dilakukan, tabel 4.7 berikut ini adalah data efisiensi yang dimaksud. Angka minus (-) yang tertera memiliki arti bahwa telah terjadi pengurangan/reduksi sebesar persentase angka yang tertera dari data periode awal yang diperoleh dari Tabel 4.6 diatas.

Tabel 4.7 Efisiensi Penggunaan SDA SDA Efisiensi Air -69.07% Solar -83.02% Listrik -61.78% Gas LPG -61.77% Gas LNG -39.21%

4.1.5.5.1 Visualisasi Konsumsi Sumber Daya Alam Air 0.000 0.050 Tahun m3 / unit Air Air 0.040 0.029 0.024 0.020 0.016 0.012 1999 2000 2001 2002 2003 2004 *)

Grafik 4.2 Konsumsi Air per unit produk

Solar 0.000 0.200 0.400 Tahun lit er / unit Solar Solar 0.255 0.184 0.120 0.083 0.051 0.043 1999 2000 2001 2002 2003 2004

Grafik 4.3 Konsumsi Solar per unit produk

Listrik 0.000 2.000 4.000 6.000 Tahun kWh / unit Listrik Listrik 4.08 3.44 2.79 2.25 1.77 1.56 1 2 3 4 5 6

Gas LPG 0.000000 0.000100 0.000200 Tahun kg / unit Gas LPG Gas LPG 0.000158 0.000142 0.000060 2001 2002 2004 *)

Grafik 4.5 Konsumsi Gas LPG per unit produk

Gas LNG 0.0000000 0.0001000 0.0002000 Tahun kg / unit Gas LNG Gas LNG 0.0001498 0.0000911 2003 2004 *)

Grafik 4.6 Konsumsi Gas LNG per unit produk

Dari Grafik penggunaan SDA di atas, menunjukkan penurunan konsumsi per unit produknya. Efisiensi dilakukan dengan berbagai cara, diantaranya perbaikan proses, improvement yang dilakukan oleh gugus kendali mutu (QCC) PT. SIM, kesadaran SDM akan pentingnya lingkungan dan sebagainya. Dari berbagai usaha yang dilakukan tersebut mengakibatkan operating

meningkatkan daya saing perusahaan, dan tidak kalah pentingnya yaitu berperan serta dalam pelestarian lingkungan.

4.1.5.6 Pengelolaan Quality, Environment, Health & Safety (QEHS)

Pengelolaan Quality, Environment, Health & Safety adalah

aktifitas berupa pengontrolan dan pengorganisasian dari implementasi Showa Management System khususnya menyangkut Sistem Manajemen Mutu, Lingkungan dan Keselamatan Kerja. Pengelolaan tersebut menjadi tanggung jawab QEHS Department mulai dari proses perencanaan, pelaksanaan, monitoring dan evaluasi.

Implementasi dan perkembangan Quality, Environment,

Health & Safety harus selalu dimonitoring pelaksanaan secara

rutin. Pelaksanaan monitoring tersebut dilakukan oleh internal QEHS atau bersama-sama dengan departemen terkait. Pelaksanaan oleh QEHS adalah berupa self-audit ataupun QEHS daily patrol. Sedangkan kontrol bersama-sama dengan departemen lainnya melalui audit internal yang terencana. Hasil monitoring tersebut akan diinformasikan kepada seksi terkait untuk dilakukan tindakan perbaikan dan pencegahan. Selanjutnya progress hasil monitoring ini akan dipresentasikan dalam forum laporan bulanan.

Pengelolaan QEHS juga menyangkut pertanggungjawaban pemenuhan regulasi lingkungan yang terkait (Lampiran 10), dimana setiap enam bulanan harus memberikan laporan pengelolaannya kepada instansi pemerintah terkait. Dasar pelaporannya adalah mengacu kepada Upaya Pengelolaan dan Pemantauan Lingkungan (UKL/UPL).

4.1.5.6.1 QEHS Planning

Aspek Perencanaan merupakan bagian terpenting dalam pengelolaan QEHS secara terintegrasi dan komprehensif. Perencanaan tersebut mencakup penentuan target dan sasaran yang akan dicapai. Dalam menentukan perencanaan tersebut harus mempertimbangkan faktor internal dan eksternal yang berpengaruh. Faktor internal adalah meliputi kekuatan dan kelemahan dalam pengelolaan QEHS termasuk aspek mutu, lingkungan dan K3 dari kegiatan, produk, jasa yang dihasilkan dari aktifitas PT. SIM, sehingga aspek dan dampak penting lingkungan dan LK3 tersebut dapat dijadikan pertimbangan dalam menyusun tujuan dan sasaran mutu, lingkungan keselamatan

4.1.5.6.1.1 Penentuan Aspek dan Dampak

Departemen terkait melakukan identifikasi bersama-sama dengan QEHS

Department terhadap semua aspek dan dampak

mutu, lingkungan dan K3 yang ada akibat kegiatan produk dan jasa.

Proses identifikasi dan evaluasi aspek mutu dan lingkungan dilakukan dengan memperhatikan berbagai faktor yang berpengaruh yaitu menyangkut aspek hukum, keterkaitan dengan karywan dan masyarakat, tingkat kesulitan mengubah dampak, analisa kemungkinan insiden QLK3 dan kemungkinan tingkat keparahan serta peluang cleaner production.

Penentuan aspek dan dampak QLK3 juga harus mempertimbangkan kondisi normal dan kondisi tidak normal (start up, shut down dan over

load) serta aspek pada kondisi emergency (tidak

4.1.5.6.1.2 Penentuan Peryaratan Perundang-Undangan & Peraturan Lainnya

Perundang-undangan dan persyaratan lainnya yang berhubungan dengan aspek dan dampak mutu, lingkungan dan K3 harus diidentifikasi (Lampiran 10) dan disosialisasikan sebagai salah satu dasar untuk menentukan tindakan perbaikan dan pencegahan. Proses identifikasi dan sosialisasi undang-undang dan peraturan dilakukan oleh QEHS Department dibantu departemen terkait.

Undang-undang, hukum dan persyaratan lainnya secara periodik harus selalu direview sehingga selalu tersedia dokumen yang up

to date. Proses review tersebut dilakukan oleh

QEHS Department dengan mempertimbangkan aspek dan dampak penting QLK3 baru serta adanya undang-undang, hukum dan persyaratan lainnya yang baru. Dokumen baru tersebut harus disosialisasikan kepada departemen terkait.

Badan/instansi yang mengeluarkan undang-undang, hukum dan persyaratan lainnya diidentifikasi dan di daftar sehingga apabila adanya perubahan atau revisi dapat secara cepat mendapatkan informasinya.

4.1.5.6.1.3 Penentuan Tujuan & Sasaran

Aspek dan dampak penting QLK3 hasil proses identifikasi, kebijakan manajemen dan regulasi terkait merupakan dasar pertimbangan dalam penentuan tujuan dan sasaran QLK3. Disamping itu analisa kondisi internal dan eksternal dilakukan menyangkut aspek pilihan teknologi,

financial, sumber daya manusia, serta adanya

pandangan pihak terkait.

Analisa proyeksi Cost Benefit Analysis harus dilakukan sebagai bahan untuk menentukan apakah proyek yang akan dijalankan layak atau tidak. Pertimbangan benefit yang dihasilkan mencakup Economical Benefit dan Ecological

Tujuan dan sasaran ini ditentukan setahun sekali melalui mekanisme review yang telah berjalan. Adapun pelaporan pencapaian tujuan dan sasaran dilakukan setiap bulan dalam media laporan bulanan. Tujuan dan sasaran yang tidak tercapai maka harus dibuatkan identifikasi masalahnya serta ditentukan rencana tindakan perbaikan dan pencegahannya

4.1.5.6.2 Pelaksanaan Operasional QEHS

Pelaksanaan operasional QEHS adalah mengacu kepada objective dan target yang telah ditetapkan baik internal perusahaan maupun keterkaitan dengan pihak eksternal perusahaan.

4.1.5.6.2.1 Pengelolaan Limbah

Dalam melakukan proses produksinya seksi terkait harus mengacu kepada prinsip meminimalkan limbah yang dihasilkan. Limbah yang dihasilkan dari proses produksi harus dicegah

memproteksi limbah harus tersedia pada proses tersebut. Secara umum limbah yang dihasilkan dari proses atau aktifitas lainnya harus dikendalikan dan tidak boleh dibuang langsung sebelum dikelola atau dinetralkan.

Mekanisme pengelolaan dan penanganan limbah disesuaikan dengan jenis, sifat dan karakteristik limbah tersebut yaitu limbah padat, cair, udara maupun sampah lingkungan (Lampiran 9). Penanganan khusus akan dilakukan terhadap limbah-limbah yang mengandung Bahan Berbahaya dan Beracun (B3).

Penanganan tersebut dikendalikan mulai dari limbah tersebut dihasilkan, aliran limbah sampai dengan limbah tersebut dikelola sebelum dibuang ke instansi terkait yaitu PPLI. Identifikasi khusus terhadap kemasan limbah B3 yang dihasilkan juga telah dilakukan sehingga tidak tercampur dengan jenis limbah yang lain.

Limbah B3 cair yang dihasilkan dari proses produksi khususnya yang mengandung chrome akan diolah oleh Waste Water Treatment

(WWT) sebelum dibuang ke luar lingkungan perusahaan (Gambar 4.3). Sedangkan jenis limbah oli akan dialirkan melalui oil trap (Gambar 4.4) yang sudah terpasang di berbagai lokasi. Sedangkan limbah lainnya dimasukkan ke dalam box limbah dan dikumpulkan di Pusat Daur Ulang (PDU) sebelum diserahkan ke pengumpul resmi.

Sumber : PT. SIM

Gambar 4.3 Waste Water Treatment

Limbah padat yang mengandung B3 harus dipisahkan dari yang non-B3, akan tetapi untuk pengumpulan sementaranya di sentralisasi di PDU. Sebelum dikirm ke instansi resmi limbah padat B3 terlebih dahulu dilakukan pre-treatment sehingga volumenya menjadi berkurang atau kadar B3-nya turun.

Penanggulangan pencemaran udara dilakukan dengan menyediakan alat proteksi pencemaran udara pada mesin atau sumber pencemar yaitu berupa booth angin (Gambar 4.5),

dust collector atau scrubber (Gambar 4.6). Untuk

mengetahui kadar pencemaran dan nilai ambang batas udara maka secara periodik dilakukan pengukuran. Apabila ditemukan penyimpangan maka tindakan perbaikan dan pencegahannya harus segera dilakukan.

Sumber : PT. SIM

Pengelolaan sampah lingkungan yang non B3 penanganannya disesuaikan dengan jenis sampahnya, yang selanjutnya akan dikumpulkan oleh General Affair untuk disentralisasi di PDU (Gambar 4.7). Pembuangan sampah lingkungan non B3 dilakukan oleh pengumpul resmi yang telah terdaftar di pemerintah.

Sumber : PT. SIM

Gambar 4.7 Pusat Daur Ulang (PDU)

Berdasarkan bentuknya, limbah dapat digolongkan atas limbah padat dan cair. Kedua limbah tersebut, baik limbah padat maupun limbah cair akan dikategorikan menjadi 2 (dua), yakni

yang merupakan B3 dan non B3. Untuk data limbah-limbah yang ditampilkan berikut ini merupakan limbah padat B3 berasal dari sludge WWT, sedangkan kategori limbah padat non-B3 terdiri dari limbah domestik, gram Al, gram Fe dan debu dari proses Casting. Untuk kategori limbah cair B3 berasal dari Coolant, sedangkan asal limbah cair non-B3 dari limbah hasil produksi, WWT, toilet dan MCK.

Limbah padat selain yang telah disebutkan pada paragraf sebelumnya akan langsung ditempatkan di Pusat daur Ulang (PDU). Untuk lebih jelas mengenai alur limbah, dapat dilihat pada Matriks Limbah yang terdapat di Lampiran 9.

Tabel 4.8 Limbah Padat

Tahun

Nama Limbah padat

1999 2000 2001 2002 2003 Satuan

Limbah Padat B3 528,400 37,750 45,300 52,850 64,000 kg Limbah Padat Proses - 170,579 316,383 452,046 533,070 kg

Tabel 4.9 Limbah Cair

Tahun

Nama Limbah Cair

2000 2001 2002 2003 Satuan

Limbah Cair B3 154,400 260,000 2,840,000 2,960,000 liter Limbah Cair Proses - 57,290 93,699 138,886 m3

Sumber : QEHS Department

Dari Tabel 4.8 dan 4.9 diatas merupakan angka-angka total output limbah yang dihasilkan oleh PT. SIM. Bila data tersebut dibandingkan dengan kinerja produksi Tabel 4.2, akan dihasilkan output limbah per unit produk pada Tabel 4.10 dan 4.11 berikut ini.

Tabel 4.10 Limbah Padat (per unit produk)

Tahun Nama Limbah padat

1999 2000 2001 2002 2003 Satuan

Limbah Padat B3 0.361 0.013 0.010 0.008 0.006 kg Limbah Padat Proses - 0.061 0.067 0.066 0.052 kg

Tabel 4.11 Limbah Cair (per unit Produksi)

Tahun Nama Limbah Cair

2000 2001 2002 2003 Satuan

Limbah Cair B3 0.055 0.055 0.412 0.286 liter Limbah Cair Proses - 0.031 0.024 0.020 m3

Dari visualisasi grafik dibawah ini, terlihat bahwa penurunan limbah walaupun terjadi pada limbah padat. Tentunya ini merupakan keuntungan yang diperoleh akibat penerapan program CRP yang terus menerus. Selain itu, adanya QCC juga cukup membantu dalam minimalisasi limbah padat ini. Tetapi output limbah cair yang dihasilkan ternyata kurang menggembirakan. Limbah cair B3 yang dihasilkan masih dapat dikategorikan cukup tinggi walaupun sudah sempat menurun dari tahun 2002. Upaya terus menerus untuk meminimalisasi limbah cair B3 ini harus terus dilakukan. Lain halnya dengan limbah cair non-B3, dari grafik menunjukkan trend yang menurun. Ini perlu terus dipertahankan.

Limbah Padat

(per unit produk)

0.000 0.050 0.100 0.150 0.200 0.250 0.300 0.350 0.400 1999 2000 2001 2002 2003 Tahun kg

Grafik 4.7 Limbah padat

Limbah Cair

(per unit produk)

0.000 0.050 0.100 0.150 0.200 0.250 0.300 0.350 0.400 0.450 2000 2001 2002 2003 Tahun Limbah Cair B3 (liter) Limbah Cair (m3)

4.1.5.6.2.2 Kesiapsiagaan & Tanggap Darurat

Perusahaan idealnya membuat dan memelihara prosedur untuk mengidentifikasi terjadinya kemungkinan kecelakaan dan situasi darurat serta tatacara mengatasi dan menanggulangi kondisi darurat tersebut. PT. SIM dalam hal ini ternyata telah memiliki struktur organisasi Penanggulangan Tanggap Darurat (Lampiran 11 dan 12) yang berguna saat terjadinya keadaan yang tidak diharapkan. Setiap karyawan telah mengerti dan memahami perannya masing-masing bila terjadi peristiwa emergency, hal ini penting sehingga kekacauan dapat diminimalisasi sehingga keadan dapat teratasi dengan baik. Prosedur tersebut di review dan disesuaikan dengan kondisi

actual di lapangan dan dilakukan minimal enam (6)

bulan sekali.

QEHS Department mengidentifikasi

situasi darurat dan menganalisa resiko yang mungkin timbul di seluruh area perusahaan yang

dalam bentuk mapping area darurat “peta daerah rawan” yang mencakup daerah rawan, peta evakuasi dan peta peralatan tanggap darurat.

Prosedur dan Instruksi kerja tersebut diuji coba dan dievaluasi keefektifannya. Sosialisasi prosedur dilakukan kepada seluruh karyawan. Prosedur kesiapsiagaan dan tanggap darurat diantaranya mencakup darurat kebakaran dini dan terkendali, darurat banjir, darurat huru-hara, darurat ledakan, dan darurat tumpahan bahan kimia.

4.1.5.6.2.3 Pengelolaan Aktifitas Pekerjaan

Khusus

Aktifitas yang dilakukan oleh masing-masing bagian ataupun oleh sub kontraktor yang berbahaya dan beresiko tinggi terhadap masalah mutu, lingkungan dan K3 baik bagi karyawan maupun perusahaan telah diatur dan dikendalikan pelaksanaannya.

Setiap departemen terkait yang bertanggung jawab terhadap pengerjaan tersebut baik dilakukan oleh internal seksi maupun oleh sub-kontraktor harus terlebih dahulu lapor ke QEHS Departemen. Setelah itu akan dikeluarkan surat ijin pengerjaan yang akan ditembuskan kepada departemen terkait termasuk security. Sebelum mengeluarkan surat ijin pengerjaan, QEHS Dept. bersama-sama dengan seksi pemohon akan memeriksa kondisi lapangan termasuk sarana yang digunakan sekaligus memberikan rekomendasi dan saran tentang aspek LK3-nya.

Untuk pengerjaan yang sangat berisiko tinggi, maka selama proses pengerjaannya akan diawasi oleh bagian keamanan. Sub-kontraktor atau bagian yang melakukan pengerjaan tersebut harus memperhatikan benar-benar masalah lingkungan dan K3 baik untuk pekerja maupun lingkungan sekitarnya.

4.1.5.6.2.4 Penanganan Insiden

Penanggulangan kecelakaan atau insiden yang terjadi di lingkungan perusahaan atau di luar lngkungan perusahaan yang menimpa karyawan PT. SIM harus segera ditanggulangi. Untuk kejadian kecelakaan dilingkungan perusahaan akan dilihat tingkat keparahannya sebelum dilakukan tindakan selanjutnya.

Frequency rate adalah tingkat kekerapan

kecelakaan per satu juta jam kerja (hari hilang >2x24 jam atau mengalami cacat tetap / amputasi / meninggal).

Severity rate adalah tingkat keparahan

kecelakaan (dari jumlah hari hilang) per satu juta jam kerja (hari hilang >2x24 jam atau mengalami cacat tetap/amputasi/meninggal).

Perhitungan Critical Point K3 kategori Manufaktur (EHS Division, PT. Astra International Tbk) :

¾ Jumlah karyawan (A)

¾ Jumlah jam kerja dalam suatu periode (B) ¾ Jumlah kecelakaan yang menyebabkan > 2

hari kerja hilang (C)

¾ Jumlah hari hilang akibat kecelakaan yang mengakibatkan > 2 hari kerja hilang (D) Rumus :

Tabel 4.12 Accident Rate Standar Astra Green Company

Frequency rate Jumlah Karyawan Kategori (<100) (100-299) (300-499) (>500) Severity Rate EMAS FR<5 FR<1,5 FR<1 FR<1 SR<170 HIJAU 5[FR<10 1,5[FR<3,5 1[FR<2,5 1[FR<2 170[SR<375 BIRU 10[FR<15 3,5[FR<5,5 2,5[FR<3,5 2[FR<3 375[SR<750 MERAH 15[FR<20 5,5[FR<7 3,5[FR<4,5 3[FR<4 750[SR<1750 HITAM FR/20 FR/7 FR/4,5 FR/4 SR/1750 000 . 000 . 1 ) ( × × = B A C FR 000 . 000 . 1 ) ( × × = B A D SR

Tabel 4.13 Critical Point K3

Item 2000 2001 2002 2003 2004 *)

Jumlah Karyawan 1101 1431 1581 1952 2105

Jumlah kecelakaan 5 6 0 3 4

Jumlah hari hilang 38 42 0 17.5 19

Jam kerja total Karyawan 2959488 3846528 4249728 5246976 5658240

Frequency Rate 1.69 1.56 0.00 0.57 0.71

Severity Rate 12.84 10.92 0.00 3.34 3.36

Sumber : QEHS Department

Keterangan : *) Data Januari s/d Agustus

Critical Point K3 0 0.57 0.71 1.56 1.69 12.84 0 3.36 3.34 10.92 0.0 0.5 1.0 1.5 2.0 2000 2001 2002 2003 2004 *) Tahun FR 0 2 4 6 8 10 12 14 SR Frequency Rate Severity Rate

Grafik 4.9 Critical Point K3

Dari data Tabel 4.13 di atas, kemudian divisualisasikan pada Grafik 4.9, peningkatan

frequency rate dan severity rate setelah pencapaian zero accident pada tahun 2002 kembali meningkat

walaupun masih dalam kategori emas. Perhatian khusus perlu diberikan pada semakin tingginya jumlah tenaga kerja khususnya level operator yang

ditugaskan pada jam lembur. Sejumlah karyawan yang terus menerus mengalami lembur menyebabkan operator merasa lelah (fatique) dan berimplikasi pada kelengahan pada unsur safety. Penekanan masalah Safety sejak awal mulai bekerja harus ditekankan benar-benar, setelah itu juga perlu dilakukan sanksi yang sangat serius bagi pelanggar terutama masalah pemakaian Self Protection

Equipment/Alat Pelindung Diri (Gambar 4.8).

Sumber : PT. SIM

Terjadinya kecelakaan tidak hanya merugikan si korban, namun juga dapat mempengaruhi keberlangsungan perusahaan yang mengakibatkan terjadinya kehilangan yang sangat besar meliputi waktu, produksi, penjualan, delivery

rate, biaya, image perusahaan, dan masih banyak

lagi.

Visualisasi untuk informasi K3 ditampilkan pada papan informasi K3 (Gambar 4.9) seperti misalnya kecelakaan yang terjadi yang tujuannya untuk menyadarkan karyawan agar berhati-hati dalam bekerja sehingga terhindar dari kecelakaan.

Sumber PT. SIM

Gambar 4.9 Papan Informasi K3

4.1.5.6.2.5 Review & Improvement

Process review pengelolaan QEHS

adalah mengacu kepada proses dan mekanisme

review Showa Manufacturing System secara

keseluruhan yaitu melalui saluran dan media yang sama. Akan tetapi review yang ditekankan disini adalah review yang benar-benar bersifat operasional dan implementasi di lapangan. Input

pengelolaan QEHS dilakukan minimal sebulan sekali. Pengembangan dilakukan untuk menghasilkan sistem pengelolaan QLK3 yang efektif dan efisien. Sumber melakukan pengembangan adalah rekomendasi internal audit, pandangan pihak terkait internal dan eksternal serta tuntutan standar manajemen untuk perbaikan. Pengembangan harus benar-benar diarahkan kepada kesempurnaan dan efektifitas pengelolaan QEHS.

4.1.6 Customer Management

Customer Management adalah aktifitas yang mengelola order dengan

pelanggan mulai dari aktifitas pencarian order, pemenuhan order, pemeliharaan order serta aktifitas pelayanan untuk memenuhi harapan dan keinginan pelanggan. Proses pengelolaan tersebut dilakukan oleh bagian

Pada Tabel berikut ini akan ditampilkan sales volume PT. SIM selama 16 tahun terakhir.

Tabel 4.14 Sales Volume PT. SIM 1988 s/d 1995 (dalam miliar rupiah)

Tahun ITEM 1988 1989 1990 1991 1992 1993 1994 1995 MOTOR CYCLES 14.40 20.80 29.50 33.94 33.79 51.00 64.90 91.14 AUTOMOBILES 6.20 6.30 10.12 8.99 6.32 7.61 14.40 17.80 EXPORT 0.10 0.87 1.46 2.12 3.36 5.96 3.30 4.36 TOTAL 20.70 27.97 41.08 45.05 43.47 64.57 82.60 113.31 Sumber : Company Profile & Marketing File

Tabel 4.15 Sales Volume PT. SIM 1996 s/d 2003 (dalam miliar rupiah)

Tahun ITEM 1996 1997 1998 1999 2000 2001 2002 2003 MOTOR CYCLES 128.89 173.45 92.05 130.45 230.24 403.94 573.63 700.02 AUTOMOBILES 17.02 18.82 4.03 12.23 47.32 54.15 77.80 71.97 EXPORT 7.23 5.91 13.11 31.88 37.62 38.39 47.97 63.18 TOTAL 153.13 198.18 109.20 174.56 315.19 496.48 699.40 835.17 Sumber : Company Profile & Marketing File

Sumber : Company Profile & Marketing File

Aktifitas dan fungsi yang tersangkut langsung dengan pemenuhan order ke pelanggan harus selalu dimonitoring sehingga tidak terjadi hal-hal yang dapat mengganggu pemenuhan order ke pelanggan. Apabila terjadi masalah pada aktifitas-aktifitas tersebut maka tindakan perbaikan harus segera dilakukan.

Pelayanan terhadap pelanggan setelah barang dikirim ke pelanggan harus terus dilakukan. Adanya claim dari pelanggan harus mendapatkan respon secara tepat sehingga tidak mempengaruhi image kualitas produk yang dihasilkannya. Pelayanan yang dilakukan tidak hanya berupa penanganan claim saja tetapi berupa adanya jaminan garansi dan sistem jemput bola. Pola jemput bola yang dimaksud adalah kegiatan yang dilakukan untuk mengetahui dan mencegah sedini mungkin kemungkinan adanya timbul masalah kualitas di pelanggan pasca pengiriman produk.

4.1.6.1 Customer Care 4.1.6.1.1 Tujuan

PT. SIM harus melakukan pengukuran terhadap tingkat kepuasan pelanggan. Dengan pengukuran tersebut dapat diketahui apakah selama ini pelanggan puas atau tidak terhadap pelayanan yang telah diberikan perusahaan. Data ini

dilakukan demi kelangsungan order dan hubungan baik dengan pelanggan.

4.1.6.1.2 Mekanisme Penilaian

Pelaksanaan penilaian pelanggan ini dilakukan dan dikoordinir oleh Marketing. Marketing membuat dan menentukan kriteria/parameter kepuasan pelanggan baik menyangkut persyaratan produk, lingkungan, K3 serta persyaratan pelayanan tertulis atau tidak.

Parameter kepuasan yang telah ditetapkan selanjutnya dibuat dalam bentuk kuesioner yang akan diedarkan kepada pelanggan untuk diisi dan dikembalikan ke PT. SIM. Marketing akan mengolah dan menganalisa data isian kuesioner dan mengkategorikan tingkat kepuasan menjadi kategori “Kurang – Cukup – Baik”.

Data kepuasan pelanggan ini didistribusikan kepada departemen terkait untuk dipelajari dan digunakan sebagai dasar melakuakn evaluasi kinerja masing-masing di seksi terkait. Apabila hasil penilaian tersebut kurang memuaskan maka harus ada action khusus berupa Problem Identification & Corrective Action dengan segera.

4.1.7 Human Resources (HR) & Administration Management

Human Resources Management adalah kegiatan manajemen

perusahaan yang mengelola pengembangan sumber daya manusia, pengendalian dokumen dan catatan, pengelolaan finance & Accounting, pengelolaan Electronic Data Processing/Information Technology dan pengelolaan personalia dan administrasi.

Semua aktifitas tersebut ditujukan untuk mendukung kelangsungan operasional proses perusahaan terlebih terhadap core business process dan aktifitas-aktifitas lain yang terkait langsung dengan pemenuhan harapan dan keinginan pelanggan, serta pemenuhan regulasi terkait lainnya.

Tanggung jawab dan kewenangan untuk menjalankan fungsi masing-masing kegiatan tersebut di atas adalah ada pada masing-masing-masing-masing departemen terkait. Secara umum prinsip pengelolaan tersebut adalah mengacu pada pemutaran konsep Plan–Do-Check–Action (PDCA).

4.1.7.1 HR Development 4.1.7.1.1 Planning

Perusahaan perlu menentukan dan menyediakan sumber daya manusia yang mencukupi untuk memenuhi kebutuhan dan menunjang pelaksanaan SMS yang efektif.