Pembuatan Modul Pratikum PLC Scada Dengan Menggunakan

Intellution Fix 6.1

Design of PLC Scada Modul Using Intellution Fix 6.1

Anton Hidayat

Jurusan Teknik Elektro Politeknik Negeri Padang Kampus UNAND, Limau Manis Padang Telp. 0751-72590 Fax. 0751-72576

ABSTRACT

The development of technology is now so rapidly, covering the fields of human life and not escape also in industrial fields. In the field of industry today almost every industry has been applying the principles of automation in the process industries. Diman is a process automation system is expected to work on the effectiveness and efficiency of time, manpower and so easy to operate and produce a good process. To realize the above, the use of a control program that is simple and easily processed. PLC is a tool that can be used to solve problems in the operation of complex systems, is due PLC programmable and easy to operate the necessary information about the process variable conditions are controlled at all times so that the process can proceed smoothly, which it is a real data time.

For systems with many input-output and process a far distance is very difficult to control and get the real time data is valid. One of solving the above problem is to implement a supervisory methods, the SCADA (Supervisory Control And Data Acquisition). Where there is a major terminal unit (Master Terminal Unit) as a supervisory and a separate terminal unit (remote terminal unit) is close to the plant are both connected via a communications network. One of the SCADA software used in this research is intelution FIX 6.1

Kata kunci : Intelution, FIX6.1, SCADA, PLC

PENDAHULUAN

perkembanganya PLC dapat mengedalikan suatu sistem kendali dengan mengatur output dan input dari PLC itu sendiri dengan cara memprogram dengan blok sistem yang diinginkan. Namun dalam monitoring kadang terjadi kendala dimana operator tidak mengetahui kondisi dari suatu sensor dan aktuator yang sedang berjalan. Oleh karena itu dirancang suatu sistem yang mana pada sistem tersebut operator dapat mengetahui kondisi dari peralatan yang sedang dikontrol sehingga bila terjadi kesalahan operator bisa langsung mengetahui permasalahan yang terjadi dilapangan, sehingga sistem dapat bekerja terus menerus dan tidak menganggu aktivitas produksi yang lain. Untuk itulah dirancang suatu sistem supervisory kontrol dimana sistem ini dirancang untuk mempermudah operator

dalam menjalankan suatu peralatan dan dapat dengan mudah mengetahui kesalahan yang terjadi.

Dalam proses tersebut diperlukan informasi mengenai kondisi variabel yang dikontrol setiap saat agar proses dapat berlangsung dengan lancar, dimana informasi tersebut merupakan data yang real time. Untuk sistem dengan banyak input-output dan jarak proses yang jauh adalah sangat sulit untuk melakukan pengontrolan dan mendapatkan data real time yang valid. Salah satu pemecahan masalah di atas adalah dengan menerapkan metode supervisory, yaitu SCADA (

Supervisory Control And Data Acquisition). Dimana terdapat unit terminal utama (Master Terminal Unit) sebagai supervisory dan unit terminal tersendiri (remote terminal unit) yang mendekatkan dengan plant yang keduanya terhubung lewat jaringan komunikasi.

Salah satu software SCADA yang dipakai dalam penelitian ini adalah intelution FIX

6.1

METODOLOGI

Pada labor PLC selama ini pengunaan PLC hanya pada PLC to periperal (alat), pada penelitian ini akan dikembangkan fungsi PLC untuk memonitoring dan mengontrol mesin-meisn industri secara langsung dan dapat mengetahui hasil proses mesin industri pada layar monitor sehingga enginer dapat langsung mengetahui proses mesin secara langsung. Karena sistem SCADA yang dirancang dapat langsung berkomunikais dengan mesin industri maka mahasiswa mengetahui sistem kendali otomatis industri sebenarnya. Disini akan dibuat aplikasi program SCADA menggunakan intellution FIX 6.1 untuk mengatur dan memonitoring mesin-mesin industri dengan mengunakan PLC. Pada penelitian ini akan dibuat suatu modul miniatur mesin industri yang sesuai dengan mesin industri sebenarnya sehingga diharapkan pada penelitian ini mahasiswa dapat merancang langsung program SCADA pada mesin industri yang sebenarnya dengan menggunakan PLC. Modul yang dibuat berbentuk box-box gambar mesin sebenarnya dan untuk menyatakan proses dari alat, mesin, aktuator dan sensor ditandai dengan LED, sehingga pada mahasiswa bisa mengetahui fungsi masing-masing periperal yang dikontrol atau pun yang dimonitoring.

Pada penelitian ini akan dimanfaatkan PLC Omron sebagai aplikasi kendali untuk sofware intelution fix 6.1. Sebagai sistem simulasi adalah pengepakan air minum kemasan.

Blok Sistem Perancangan

Pada perancagan sistem pengisian dan pengepakan air minum kemasan ini dapat dilihat pada gambar 4.1

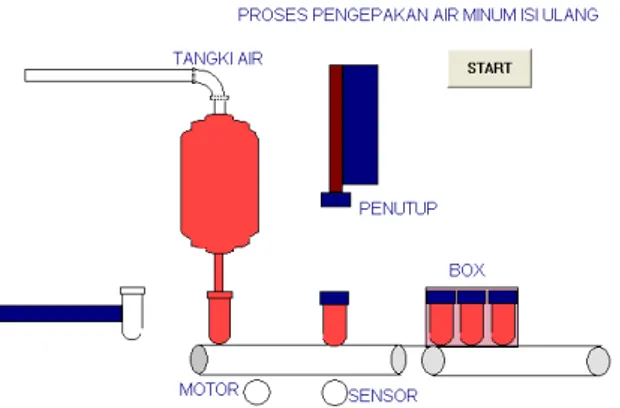

Gambar 1. Disain Sistem Perancangan Pada sistem pengepakan air minum kemasan ini terdiri atas 4 bagain utama - Bagian peletakan gelas

- Bagian pengisian gelas - Bagian penutup gelas - Bagian pegepakan gelas Bagian Peletakan Gelas

Pada tiap bagian tersebut terdiri atas sensor dan aktuator untuk pengerak motor. Untuk bagian peletakan gelas disini akan dipasang motor pengerak untuk meletakan gelas pada posisi pengisian pada blok ini motor yang digunakan akan meletakan pada posisi dibawah valve pengisian sesuai dengan perintah dari komputer untuk menjalankan PLC. Sensor pendeteksi keberadaan gelas menggunakan sensor infa red. Gelas akan diletakan bergantian setelah pengisian selesai. Pada program intelution untuk mengaktifkan output PLC dirancang model digital output, ini digunakan untuk mengaktifkan motor pegerak saja sehingga hanya dibutuhkan posisi digital output. Untuk menyatakan kondisi gelas telah sampai pada posisi pengisian sensor infa red akan aktif sehingga lengan robot akan berhenti pada posisi sensor infra red, untuk meletakan gelas diatur berdasarkan panjang lengan dari robot pengerak, output PLC akan mengerakan aktuator motor pengerak lengan robot.

Bagian Pengisian Gelas

Pada bagian pengisian terdapat 2 valve yang akan mengatur pekerjaan dari tangki air. Valve 1 berfungsi untuk mengisi air

pada gelas air kemasan. Valve 2 berfungsi sebagai pengisi tangki bila tangki air dalam kodisi air sedikit. Pada valve 1 diatur besarnya bukaan valve yang berdasarkan timer untuk lama pengisian. Pada valve 1 juga akan diberikan output digital berdasarkan timer yang disetting pada PLC. Pada valve 1 motor pengerak katup akan membuka katup selama pengisian selanjutnya setelah timer off maka katup akan menutup valve 1. setelah pengisian penuh belt conveyor akan aktif mengerakan aktuator untuk mengerakan motor belt conveyor. Isi tangki juga dideteksi oleh sebuah sensor level yang akan mendeteksi apkah kondisi tangki sudah kosong disini bila tangki keadaan kosong atua levelnya kecil maka valve 2 akan membuka. Bila terjadi pembukaan valve 2 sensor level akan membaca kodisi tangki sampai isi tangki penuh kembali dengan demikian valve 2 secara otomatis akan menutup.

Bagian Penutup Gelas

Pada bagian penutup pengerak yang digunakan adalah lengan robot veltikal, pada blok ini sensor akan membaca posisi dari gelas dengan menggunakan sensor infra red. Sensor akan membaca keberadaan gelas yang digerakan oleh belt conveyor bila kondisi gelas terdeteksi oleh sensor infra red maka motor belt conveyor akan mati selama penutupan gelas berlangsung.

Bagian Pengepakan Gelas

Pada bagian terakhir adalah bagian pengepakan gelas kedalam kardus pengepakan disini akan dilihat jumlah dari gelas yang sudah terisi oleh air. Pada blok ini gelas akan tersusun pada kardus pengisian sesui dengan jumlah yang telah ditetapkan sehingga untuk pengatian kardu selanjutnya bisa dilakukan oleh pekerja bagian produksi.

Pada tahap ini dilakukan perancangan dan pembuatan alat sesuai dengan tujuan dari

penelitian ini. Pada tahap ini terdiri dari 2 tahap yaitu :

Perancangan dan pembuatan hardware. Pada perancangan hardware ini akan dibuat 2 model plant yang buat sesuai dengan plant yang sebenarnya Perancangan pembuatan modul untuk aplikasi SCADA menggunakan Intellution

FIX 6.1. terdiri atas:

♦ Gambar model mesin industri yang akan dibuat

♦ Pembuatan bok model plant dengan tampilan LED

♦ Bagian rangkaian koverter

♦ Bagian konektror PLC to Modul

Gambar. 2. Diagram blok hardware Perancangan dan pembuatan software Perangkat software yang dirancang untuk sistim ini adalah perangkat lunak dengan menggunakan program Intellution FIX 6.1 pada awal pengerjaan dirancang model mesin industri yang akan dibuat, dengan membuat sistem simulasi dibentuk model alat yang sebenarnya dengan beberapa variabel input dan output yang digunakan. Selanjutnya pengembangan program dengan membuat link antara PLC dan Komputer agar komputer bisa langsung memberikan perintah ke PLC dan juga bisa menerima data dari PLC sehingga sistem keseluruahn dapat dibentuk dan dikontrol secara otomatis.

Perancangan Sistem Animasi dan Implementasi

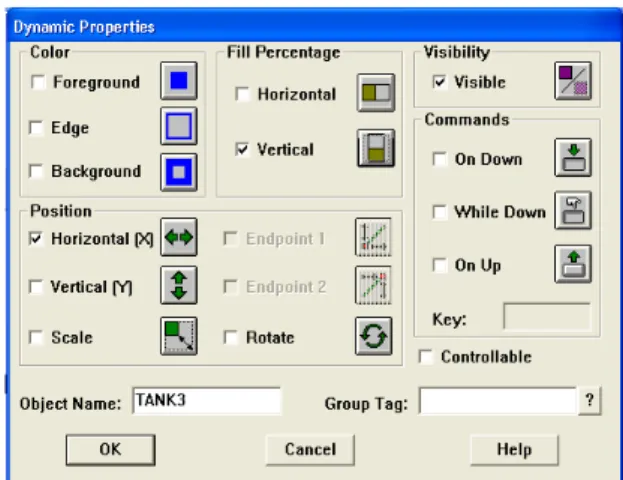

Untuk membuat sistem animasi pada plant perancangan ini pada blok peletakan gelas oleh lengan robot dibuat sistem analog untuk pergerakan animasinya pertama dynamic propertis kita buat posisi horizontal ini menyatakan bahwa benda akan bergerak secara horizontal

Gambar 3. Dynamik propertis Perancangan animasi untuk pergerakan

lengan robot

Pada blok dinamik selanjutnya di klik sehingga tampil bagian horizontal posisi untuk tagname nama “node”:”nama benda”.F_CV ini mendakan nama benda pada data base sistem SCADA yang dirancang.

Untuk pembuatan animasi tangki pada dynamic propertis diambil bagian fill percentage dimana pada blok ini akan mengisi bagian sesuai dengan persentase keinginan pengisian. Pada blok ini ada terdiri dari 2 fill. Yang pertama pengisian secara horizontal dan pengisian secara vertical. Untuk tangki yang akan dirancang mode pengisian secara vertical ini bisa dilihat pada gambar 4.2.

Gambar 4. Dynamamic Propertis untuk Pengisian dan Pengosongan Tanki

Setelah blok fill persentage dipilih sub bagian vertical maka untuk selanjutnya akan tampil blok vertical fill disini akan diisi tagname sesuai dengan “node”:”nama

benda”.F_CV yang akan dibentuk pada data base. Ini bisa dilihat pada gambar

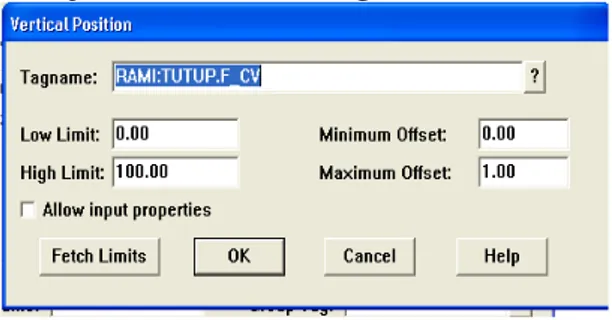

Gambar 5. Vertical Fill untuk Tanki Untuk merancang animasi sistem penutup gelas digunakan sistem analog sistem disini akan dibentuk suatu pergerakan vertical untuk mengerakan lengan robot penutup gelas guna penekanan posisi vertical. Untuk membentuk posisi penutupan ini motor pengerak lengan akan mendorong lengan kebawah sehingga posisi tutup tepat pada posisi gelas. Untuk sensor posisi gelas disini akan dirancang suatu sistem sensor infra red. Sensor infra red akan mendeteksi gelas dengan demikian motor belt conveyor akan berhenti sehingga gelas akan siap diberikan penutup. Mode animasi penutup gelas dapat dibuat dengan mengisi dynamic propertis penutup

Gambar 6. Dynamic Propertis Lengan Robot Penutup Gelas

Selanjutnya untuk membuat nilai pergerakan dari lengan disini akan dibentuk nilai (value) dari jauh pergerakan dengan men-setting nilai range dari analog propertis. Pada kolom vertical position

akan muncul tag.name, low dan high limit dari sistem dengan memberikan nilai 0 pada low dan 100 pada high limit maka sistem animasi akan bergerak dari 0 menuju 100 dari nilai range.

Gambar 7. Vertical Positioan Lengan Robot Penutup Gelas

HASIL DAN PEMBAHASAN

Pengujian dilakukan dengan menghubungkan simulator plant dengan PLC serta dengan HMI SCADA. Ketika program SCADA dijalankan (runtime), maka proses kontrol terhadap plant mulai aktif. Berikut ini urutan proses yang terjadi:

Dari hasil uji coba didapat hasil sebagai berikut :

1. Pada implementasi sistem untuk pengaturan peletakan gelas aqua pada belt conveyor disini menggunakan motor DC yang diatur operasinya. Untuk mengerakan motor DC ini menggunakan lengan robot 1 sendi, ini dikarenakan hanya untuk meletakan gelas pada belt conveyor pada PLC akan digunakan Output 1 untuk mengeluarkan data untuk mengaktifkan motor DC servo.

2. Untuk mengisi air kedalam gelas pengaturan hanya dilakukan pada kran pembuka dan penutup dibawah tangki yang dirancangan untuk kondisi ON/OFF, untuk mengatur penuhnya gelas menggunakan timer yang diuji dengan metode try and error. Pada implementasi waktu untuk pengisian merupakan lamanya waktu membuka dan menutup kran sehingga gelas uji coba menjadi penuh. Pada implementasinya untuk mengaktifkan

motor DC pada Katup pembuka kran Output 2 pada PLC diaktifkan untuk menjalankan motor DC

3. Untuk menjalankan gelas yang sudah terisi air digunakan belt conveyor dengan motor DC. Motor akan aktif bila waktu pengisian sudah terpenuhi. Selanjutnyagelas akan dibawa pada tempat bagiana penutup galas. Untuk membawa gelas agar tepat pada posisi bagian penutup disini akan dipasang sensor infra red untuk menentukan posisi dari gelas sudah tepat pada bagian penutup. Pada kendali motor DC untuk mengaktifkan belt conveyor output PLC 3 digunakan pada sistem. 4. Pada bagian penutup disini akan

dipasang lengan robot 1 sendi untuk menurunkan penutup agar dapat menutup gelas sesuai dengan tugas dari penutup. Pada ujung penutup diletakan sistem press yang akan menekan gelas sehingga tutup dari gelas bisa dipasang. Pada implementasinya Output PLC 3 digunakan untuk menjalankan motor penutup untuk mengerakan lengan kebawah sehingga motor akan memberikan daya dorong kebawah. 5. Selanjutnya pada posisi pengepakan

disini akan dipasang sensor infra red untuk menghitung banyaknya gelas yang akan masuk pada kotak pengepakan. Pada sistem ini infra red akan menentukan posisi dari gelas terhadap lengan robot penutup agar posisi gelas tepat pada posisi lengan penutup. Pada sistem ini untuk mengimplementasikan sistem ini Output PLC 4 akan menyatakan kondisi dari infra red dalam membaca kondisi gelas.

SIMPULAN

Mengguanakan sofware intelution FIX 6.1 sebagai suatu software human-machine –interface dalam pengaturan proses sangat berguna sekali untuk mengambila data proses dari lapangan dan menampilkannya ke dalam layar monitor

sehingga akan mempermudah operator (manusia) dalam memahami dan menganalisa suatu proses industri secara otomatis.

Pada proses ini juga akan membantu operator dalam menjalankan sistem proses dari industri karena hanya dengan mengedalikan sistem proses melalui monitor dan juga mengamankan manusia dari kecelakaan dalam melakuakan perkerjaan dilapangan.

SARAN

Diharapkan dalam implementasi- nya plant yang digunakan plant industri sebenarnya sehingga akan kelihatan manfaat dan keguaanya langsung dan juga bisa dapat mengetahui kehandalan dalam sistem yang dibuat.

DAFTAR PUSTAKA

Bailey, David dan Edwin Wright. 2003.

Practical SCADA for Industry. Great

Britain, India

LS Industrial System. 2009. New Automation InfoU Ver 1.6. LS,

Napitupulu, D.PH. 2011. Alstom Grid

Automation Control System Product,

http://www.alstom.com. Diakses

tanggal 24 April 2012

Pandjaitan, Bonar. 1999. Teknologi Sistem

Pengendalian Tenaga Listrik Berbasis SCADA. Prehallindo, Jakarta