BAB 2

TINJAUAN PUSTAKA

2.1 Kayu

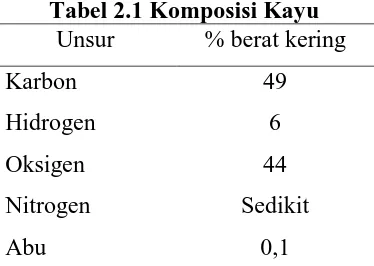

Kayu adalah suatu karbohidrat yang tersusun terutama karbon, hidrogen dan

oksigen. Kayu mengandung senyawa organik yang tetap tinggal setelah terjadi

pembakaran pada suhu tinggi pada kondisi oksigen yang melimpah, residu semacam

ini dikenal sebagai abu. Unsur-unsur penyusun kayu itu tergabung dalam sejumlah

senyawa organic, selulosa, hemiselulosa dan lignin (Sjostrom. 1995).

Tabel 2.1 Komposisi Kayu

dihasilkan di seluruh dunia mencapai 123 juta ton pada tahun 1980 yang mengalami

perubahan proses pembuatan pulp dan pengelantangannya karena persoalan ekonomi

dsn lingkungan. Konsumsi di Negara-negara berkembang begitu tinggi sehingga

dibutuhkan dana yang besar dalam jangka waktu yang cukup panjang

Kimia kayu dan komponen-komponennya tidak dapat dipisahkan dari

strukturnya. Kayu tidak hanya merupakan senyawa kimia, atau jaringan anatomi, atau

hubungan yang erat dari komponen–komponen kimia yang membentuk unsur–unsur

ultra struktur, yang kemudian bergabung menjadi suatu system yang berderajat tinggi

yang membentuk dinding sel yang akhirnya membentuk jaringan kayu (Sjostrom.

1995).

2.1.1 Jenis Kayu

Jenis kayu yang banyak digunakan dalam pembuatan kertas adalah :

1. Kayu lunak (softwood), adalah kayu dari tumbuhan conifer contohnya pohon

pinus

2. Kayu keras (hardwood), adalah kayu dari tumbuhan yang menggugurkan

daunnya setiap tahun.

Kayu lunak yang memiliki panjang dan kekasaran lebih besar digunakan

untuk member kekuatan pada kertas.Kayu keras lebih halus dan kompak sehingga

menghasilkan permukaan kertas yang halus.Kayu keras juga lebih mudah diputihkan

hingga warnanya lebih terang karena memiliki lebih sedikit lignin (Sjostrom.1995).

2.2 Pembuatan Pulp

Pemisahan serat selulosa dari bahan-bahan yang bukan saerat didalam kayu

dapat dilakukan dengan berbagai macam proses yaitu (Dumanauw. 1993):

a. Pembuatan Pulp Asah Batu

Proses kayu asah batu merupakan proses yang paling tua yang mengubah

tonggak sejarah dalam pembuatan kertas.Sejak saat itu kayu merupakan bahan baku

utama untuk kertas.

b. Pembuatan Pulp Mekanik

Dalam proses pembuatan pulp secara mekanik pemisahan serat dilakukan

dengan cara menggunakan tenaga mekanik.Proses ini dilakukan dengan menggerinda

kayunya menjadi serat pulp dan menghasilhan rendemen sebesar 90-95%,tetapi

menyababkan kerusakan pada serat.Penggunaan pulp yang dihasilkan pada proses

mekanik ini nilainya kecil sekali,jika pulp itu masih mengandung banyak lignin dan

serat-seratnya tidak murni sebagai serat.

c. Proses Semikimia

Proses semikimia meliputi pengolahan cara kimia yang diikuti dengan

perbaikan secara mekanik dan beroperasi pada rendemen yang tingginya dibawah

proses mekanik.Biasanya bahan kimia yang digunakan pada proses ini adalah natrium

sulfit.

d. Proses Kimia

Bahan–bahan yang terdapat ditengah lapisan kayu akan dilarutkan agar serat

cepat terlepas dari zat–zat yang mengikatnya.Hal yang merugikan pada proses ini

Proses kimia dibagi menjadi tiga kategori:

1. Proses Soda

2. Proses Sulfat

3. Proses Sulfit

Dalam proses soda, kayu dimasak dengan larutan NaOH. Larutan sisa

permasakan dipekatkan dan kemudian dibakar, yang akan menghasilkan NaOH.

Disebut “proses soda” karena bahan kimia yang ditambahkan kedalam prosesnya

berupa natrium karbonat. Pada proses sulfit, larutan pemasak yang dipakai adalah

asam–asam yang mengandung sulfur dari logam alkali atau alkali tanah berupa sulfit.

Proses sulfat adalah proses pembuatan pulp yang paling banyak digunakan saat ini

atau disebut juga proses kraft.

e. Proses Alkali

proses alkali pada pembuatan kertas untuk membuat warna pulp lebih cerah

yang dilakukan pada kondisi tidak asam, bahan tambahan yang digunakan resin dan

kaolin untuk bahan pengisi. Penggunaan alkali ini merupakan hal yang baru di

Indonesia, proses ini lebih ditekankan pada hasil yang diinginkan dan biaya yang

efektif.

Pembuatan kertas dengan proses alkali memberikan banyak keuntungan bagi

industri yang menerapkannya. Berikut ini adalah keuntungan yang didapat dari proses

a.Meningkatkan kekuatan kertas

b.Dapat mempergunakan CaCO3 sebagai bahan pengisi

c. Menghemat energi

d.Menekankan korosi pada peralatan

e.Mengektensifkan penggunaan kembali air pasi(white water)

f.Mengurangi penggunaan air baru ( fresh water).

Sedangkan kerugiannya menggunakan proses alkali adalah menyebabkan

pertumbuhan jamur dan terjadinya pengelupasan lembaran kertas pada pengepresan

atau tekanan (Clark. 1981).

2.3 Pembuatan Kertas

Keras dibuat dari kayu yang di potong-potong dalam kepingan kecil dan di

masukkan dalam kalsium bisulfate (Ca(SO4)2) atau bahan kimia yang lain untuk

melarutkan lignin selulosa diperoleh dengan cara filtrasi yang dibersihkan dengan

klorin dioksida atau dengan hydrogen peroksida H2O2 dan kemudian ditimbang,

diukur, digulung ke dalam lembaran. Dalam penimbangan dan pengukuran dilakukan

seperti material pati. Lapisan kertas ditimbang beratnya dengan mineral-mineral

seperti barium sulfat (BaSO4) untuk mengurangi porositas handuk kertas

2.4 Filler (Bahan Pengisi)

Bahan pengisi (filler) pada kertas rokok merupakan bahan kimia yang

mempunyai pengaruh dan fungsi tertentu di dalam pembuatan kertas yang layak

digunakan dan merupakan kualitas yang tinggi, dimana dapat meningkatkan

keputihan (terang/putih bersih) dari kertas dan umumnya dapat meningkatkan

karakteristik kertas cetakan. Proses penambahan mineral atau filler (pengisi) pada

stock kertas menjadi bentuk helainya dilakukan pada Head of Machine (Paper

Machine) pada pembuatan kertas. Awalnya proses ini dianggap sebagai proses

dengan biaya yang murah dan beberapa kertas yang berisikan kandungan bahan filler

tersebut dianggap sebagai bahan dengan kualitas rendah. Saat ini, dengan situasi yang

berbeda manfaat filler secara umum sudah dapat diterima oleh

perusahaan-perusahaan industry yang memproduksi kertas, penambahan filler Kalsium Karbonat

(CaCO3) adalah suatu bahan yang secara integral merupakan bagian dari pembuatan

kertas. Kenyataannya beberapa kertas berkualitas tidak dapat dicapai tanpa adanya

bahan filler, ataupun akan lebih mahal untuk mencapai kertas dengan kualitas uang

baik tanpa adanya filler (Hagemeyer. 1991).

2.4.1 Kalsium Karbonat (CaCO3)

Kalsium Karbonat biasanya berasal dari batu kapur yang disediakan alam.

aliran dan berangsur mengendap dalam tempat yang panas dari daerah tersebut. Batu

kapur terbentuk jutaan tahun lalu.

Pada pembuatan kertas dengan alkali, bahan pengisi yang paling umum

digunakan adalah kalsium karbonat (CaCO3). Kalsium karbonat yang digunakan

yaitu produk alam yang langsung dari penggilingan batu kapur dan produk pabrik

(CaCO3 yang terendapkan). Penggunaan kalsium karbonat yang optimum berkisar

antara 26-32% terhadap kertas. Untuk menghasilkan lembaran yang baikharus

memenuhi syarat yaitu kadar CaCO3 minimum 98%, kadar air minimum 1%, pH

8-10,5 dan kelarutan dalam air maximal 0,3 %. Kalsium karbonat memiliki tingkat

kelarutan yang rendah, namun ketika dicampur pada kondisi asam maka CO2 akan

terlepas yang akan menimbulkan masalah baru jika digunakan pada mesin kertas.

Maka dari itu diperkenalkan cara dengan sistem alkali sehingga alsium karbonat

memiliki peranan yang sangat besar terhadap sifat-sifat kertas. Ketika komponen

yangbersifat asam berhubungan dengan Karbonat tingkat pengikatan akan lemah dan

pembentukan busa (foam) atau pitch (gelembung) akan meningkat. Kalsium karbonat

memiliki tingkat kecemerlangan pada kertas berkisar 92-97% (Hagemeyer. 1991).

2.5 Proses Pengolahan Kertas Rokok

2.5.1Persiapan Bahan (Stock Preparation)

Bahan baku sebelum diolahmenjadi kertas harus dipersiapkan terlebih

digunakan ada tiga yaitu pulp NBKP (Needle Bleached Kraft Pulp), LBKP (Lea ft

Bleached Kraft Pulp) dan CaCO3.

1. Pengolahan NBKP

Bahan baku NBKP dimasukkan kedalam hydra pulper dengan

menggunakan konveyor.Hydra pulper ini merupakan tanki untuk

menguraikan serat-serat pulp yang dicampur dengan white water sebagai

pengencer.Didalam hydra pulper terdapat pisau sebagai alat pemotong

lembaran pulp sehingga didapatkan buburan dengan konsistensi 38-40

gr/liter.Proses berlangsung secara batch setiap 10-20 menit bahan baku NBKP

ini dimasukkan sebanyak 1,5 bal (1 bal=250 kg) untuk satu kali pelarutan.

Kemudian buburan NBKP ditransfer ke wood dump chest sebagai tempat

penampungan sementara yang didalamnya terdapat agitator untuk membuat

konsistensi tetap terjaga. Lalu buburan NBKP dipompakan ke refiner, yang

merupakanmerupakan suatu alat yang berfungsi untuk memotong dan

memecahkan serat sehingga serat-serat menjadi lebih halus.Kemudian

buburan yang telah halus ini ditampung di refiner chest,dan dijaga

konsistensinya sama dengan sebelum di mixing.

2. Pengolahan LBKP

LBKP sekitar 1,5 bal dilarutkan selama 10-20 menit untuk

mendapatkan kosistensi 38-40 gr/liter. Proses juga berlangsung secara batch,

itu dipompa kedalam stronge chest, sebagai tempat penampungan sementara.

Larutan terus diaduk agar tidak mengendap sehingga kosistensinya tetap.

3. Pengolahan Broke

Buburan broke yang dip roses di stock preparation ini berasal dari dry

broke,khusus untuk dry broke sebelum masuk ke mixing chest terlebih dahulu

dihancurkan di sydra pulper untuk dibuat buburan dengan konsistensi

tertentu selanjutnya buburan broke ditransfer ke super viberator yang

fungsinya hamper sama dengan refiner yaitu untuk memecah gumpalan

serat.Untuk wet broke aliran prosesnya hamper sama dengan dry broke tetapi

tidak melalui super fiberator karena wet broke tersebut berupa serat-serat

yang sudah halus dan belum tercampur kotoran,maka alirannya lansung

menuju broke chest.

4. Kalsium Karbonat

Kalsium karbonat dibuburkan sesuai dengan kebutuhan,tetapi biasanya

dilarutkan sebanyak 125 kg untuk dicampur dengan 2000 liter air.Karena

dalam air juga mengandung kalsium karbonat maka konsistensi buburan

dijaga.Hasil larutan kalsium karbonat disaring dengan vibrating screen.Di

mixing chest seluruh bahan NBKP,LBKP dan broke dicampur jadi

satu,komposisi dari pencampuran di mixing chest dengan komposisi yang

berlainan sesuai dengan grade ketas rokok yang diinginkan konsumen.Contoh

salah satu komponen grade yaitu low porosity NBKP 25%, LBKP 35% dan

BROKE 40%.Konsistensi yang diinginkan adalah sekitar 60 gr/liter.Pada saat

bahan tambahan seperti deformer untuk menghilangkan buih.Deformer ini

mempunyai banyak jenis tetapi PT.PPM memakai belavoid dan

foammasteryang terbaik. Campuran ini dibuat sekitar 1:6 dengan air untuk

kemudian dicampur terlebih dahulu di machine chest dan siap dipakai pada

paper machine setelah dari machine chest,buburan dipompakan ke stock

master yang digunakan untukmenjaga laju buburan pada machine master

tank.

Buburan yang keluar dari machine tank kemudian dialirkan ke centi

cleaner,yang berfungsi untuk mengeluarkan kontaminan berat berdasarkan gaya

sentrifugal melalui tiga cleaner yaitu:

a) Buburan yang telah diencerkan kembali dengan white water yang berasal dari

penyaringan di wire,dipompakan ke primary cleaner.Buburan yang baik

masuk ke constant level tank sedangkan reject masuk ke secondary cleaner.Di

secondary cleaner dipisahkan lagi,dimana buburan yang baik masuk ke

primary cleaner dan reject masuk ke tertiary cleaners untuk

pemisahan,dimana buburan yang baik masuk ke secondary dan kotorannya

dibuang ke limbah pembuangan.

b) Buburan yang baik dari primary cleaner diencerkan dalam constant level tank

dengan white water dari pembuangan di wire.Buburan yang baik langsung ke

head box sedangkan reject masuk ke rotary screen.

c) Pada rotary screen disaring,buburan yang baik masuk ke constant level tank

Pada pemindahan dari stock master ke constant cleaners diinjeksikan buburan

CaCO3ngan alat flow meter.Penambahannya tergantung kebutuhan yang diinginkan

dengan kecepatan tertentu.Misalnya penambahan penambahan CaCO3 dengan

kosistensi 60 gr/liter dengan flow yang diinginkan sekitar 35 liter/menit.

Semua serat yang berupa buburan encer yang benar-benar sudah bersih

dipompakanke pressure screen untuk membuang kontaminan yang

benar-benarringan.Serat yang benar-benar bersih akan lolos pada celah dan lobang press

screen,dan serat ini langsung menuju ke constantlevel tank untuk penstabilan flow