PENGARUH PENAMBAHAN KALSIUM KARBONAT (CaCO3)

SEBAGAI BAHAN PENGISI TERHADAP KEKERASAN

(HARDNESS) PADA PRODUK KARET FLEXIBLE

JOINT DI PT. INDUSTRI KARET

NUSANTARA

KARYA ILMIAH

PIPIN SULISTIONO

092401092

PROGRAM DIPLOMA III KIMIA DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PENGARUH PENAMBAHAN KALSIUM KARBONAT (CaCO3)

SEBAGAI BAHAN PENGISI TERHADAP KEKERASAN

(HARDNESS) PADA PRODUK KARET FLEXIBLE

JOINT DI PT. INDUSTRI KARET

NUSANTARA

KARYA ILMIAH

Diajukan Untuk Melengkapi Tugas Dan Memenuhi Syarat Mencapai Gelar Ahli Madya

PIPIN SULISTIONO

092401092

PROGRAM DIPLOMA III KIMIA INDUSTRI DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : PENGARUH PENAMBAHAN KALSIUM

KARBONAT (CaCO3) SEBAGAI BAHAN PENGISI TERHADAP KEKERASAN (HARDNESS) PADA PRODUK KARET FLEXIBLE JOINT DI PT. INDUSTRI KARET NUSANTARA.

Kategori : KARYA ILMIAH

Nama : PIPIN SULISTIONO

Nomor Induk Mahasiswa : 092401092

Program Studi : D-III KIMIA INDUSTRI

Departemen : KIMIA

Fakultas : MATEMATIKA DAN ILMU

PENGETAHUAN ALAM (FMIPA) UNIVERSITAS SUMATERA UTARA

Disetujui di

Medan, Juli 2012

Diketahui

Program Studi D-III Kimia Dosen Pembimbing Ketua,

Dra. Emma Zaidar Nst, M.Si Dr. Rumondang Bulan, M.S. NIP. 1955 1218 1987012001 NIP. 1954 0830 1985032001

Departemen Kimia FMIPA USU Ketua,

PERNYATAAN

PENGARUH PENAMBAHAN KALSIUM KARBONAT (CaCO3) SEBAGAI

BAHAN PENGISI TERHADAP KEKERASAN (HARDNESS) PADA PRODUK KARET FLEXIBLE JOINT DI PT. INDUSTRI KARET NUSANTARA

KARYA ILMIAH

Saya mengakui bahwa karya ilmiah ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dari ringkasan yang masing-masing disebutkan sumbernya.

Medan, Juli 2012

PENGHARGAAN

Bismillaahhirrohmaanirrohiim

Alhamdulillaahi Robbil aalamiin Penulis ucapkan sebagai suatu ungkapan rasa syukur kepada Allah SWT yang Maha Esa atas kuasanya yang tetap mencurahkan berkah, rahmat, njikmat kesehatan jasmani dan rohani, serta taufiq dan hidayahnya sehingga penulis dapat menjalani hidup dengan penuh makna dan insyaallah akan lebih bermakna lagi. Shalawat dan salam Penulis hanturkan kepada Nabi Muhammad SAW yang telah mengemban risalah dan mengalirkan nilai-nilai islam dalam rangkaian tarbiah kepada seluruh umat. Alhamdullah tidak habisnya penulis ucapkan rasa syukur, Atas ridho Allah SWT penlis dapat menyelesaikan karya ilmiah ini sebagai salah satu syarat untuk meraih gelar Ahli Madya (AMD) pada program studi Kimia industri Diploma III di Fakultas Matematika Dan Ilmu Pengetahuan Alam (FMIPA) Universitas sumatera Utara.

Karya Ilmiah ini ditulis berdasarkan pengamatan dan pengalaman Penulis selama menjalani Praktek Kerja Lapangan (PKL) di PT. Industri Karet Nusantara- Pabrik Rubber Articles dari tangaal 06 Februari sampai dengan 06 Maret 2012. Penulis menyadari sepenuhnya bahwa KARYA ILMIAH ini masih jauh dari kesempurnaan karena adanya keterbatasan pada penulis, baik dari segi pengetahuan, waktu, maupun keterbatasan penulis. Meski demikian penulis mengharapkan karya ilmiah ini dapat bermanfaat bagi penulis dan semua pihak yang telah membaca karya ilmiah ini serta dapat bermanfaat bagi Universitas Sumatera Utara.

Pada masa penyelesaian karya ilmiah ini, penulis telah banyak mendapatkan dukungan, bantuan dan juga dari berbagai pihak-pihak yang terlibat. Oleh karena itu, dengan rasa keikhlasan dan kerendahan hati penulis ingin menyampaikan rasa terima kasih dan penghargaan kepada :

2. Ibu Dr. Rumondang Bulan M.S. , selaku dosen pembimbing yang dengan sabar membimbing dan meluangkan waktunya kepada penulis dalam penyusunan Karya Ilmiah ini.

3. Bapak Dr. Sutarman, MSc, selaku Dekan Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

4. Ibu Dr. Rumondang Bulan, M.S, selaku ketua departemen Kimia Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

5. Ibu Dra. Emma Zaidar, MSc, selaku ketua Program studi D-III Kimia Industri Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara. 6. Bapak Prof. Dr. Harry Agusnar, M.Phill yang telah banyak membantu penulis. 7. Seluruh staf pengajar Fakultas Matematika dan Ilmu Pengetahuan Alam

Khususnya jurusan Kimia yang telah mendidik penulis dalam menyelesaikan karya ilmiah ini.

8. Bapak Mindya Eral,ST, selaku Pembimbing di PT. Industri Karet Nusantara – Pabrik Rubber Articles.

9. Seluruh staf dan Karyawan PT. Industri Karet Nusantara – Pabrik Rubber Articles, yang telah membantu dan mengarahkan Penulis selama melaksanakan Praktek Kerja Lapangan (PKL).

10. Teman-teman semasa PKL, Realita Surbakti dan Era Rahayu yang telah banyak memberikan dukungan dan perhatiannya kepada penulis serta bersama-sama berjuang dalam suka dan duka.

11. Sahabat-sahabatku Eight People Creative, teman-temanku angkatan 2009 serta keluarga besar Kimia Industri yang telah memberikan semangat serta dukungan kepada penulis dari awal hingga akhir pada masa pekuliahan.

12. Abangda Rahmad Dennie Agustin Pohan yang telah banyak membantu dan memberikan masukkan sehingga penulis dapat menyelesaika karya ilmiah ini. Akhir kata penulis mengucapkan Terima Kasih kepada semua pihak yang telah banyak membantu demi selesainya karya ilmiah ini dan penulis berharap semoga karya ilmiah ini dapat bermanfaat bagi kita semua.

ABSTRAK

EFFECT OF ADDITION CALCIUM CARBONATE (CaCO3) CHARGER AS OF HARDNESS THE PRODUCTS IN JOINT FLEXIBLE PT. RUBBER INDUSTRY

NUSANTARA

ABSTRACT

DAFTAR ISI

1.2 Permasalahan 2

1.3 Tujuan 2

1.4 Manfaat

BAB 2 TINJAUAN PUSTAKA 3

2.1 Sejarah Perkembangan Karet 4

2.2 Pemrosesan Karet 4

2.3 Jenis-Jenis Karet Alam 5

2.4 Karet Remah 6

2.5 Karet Sintesis untuk Kegunaan Khusus 9

2.6 Proses Vulkanisasi 11

2.7 Pengolahan Compound (Senyawa) 14

BAB 3 BAHAN DAN METODE 16

3.1 Alat dan Bahan 16

3.2 Prosedur Kerja 17

BAB 4 HASIL DAN PEMBAHASAN 20

4.1 Data 20

BAB 5 KESIMPULAN DAN SARAN 22

5.1 Kesimpulan 22

5.2 Saran 22

DAFTAR PUSTAKA 23

EFFECT OF ADDITION CALCIUM CARBONATE (CaCO3) CHARGER AS OF HARDNESS THE PRODUCTS IN JOINT FLEXIBLE PT. RUBBER INDUSTRY

NUSANTARA

ABSTRACT

BAB 1

PENDAHULUAN

1.1 Latar Belakang

Dalam teknologi karet, karet alam biasanya mengalami proses komponding pada awal pengolahannya. Karet alam dicampur dengan bahan – bahan kimia aditif seperti bahan pemvulkanisasi, akselerator, bahan penggiat, antioksidan, bahan pengisi dan lain-lain. Bahan – bahan tersebut ditambahkan untuk meningkatkan sifat-sifat tertentu pada karet.

Bahan pengisi yang lebih dikenal sebagai filler, ternyata dapat mempengaruhi sifat-sifat mekanik karet. Bahan pengisi aktif yang paling sering digunakan dan diteliti adalah karbon hitam. Yu V Kornev dari Rusia telah meneliti pengaruh karbon hitam yang termodifikasi terhadap sifat-sifat kompon karet. Ditemukan bahwa karbon hitam termodifikasi lapramol 294 tersebut dapat mempengaruhi kinetika vulkanisasi.

Namun, dibandingkan dengan bahan pengisi aktif, bahan pengisi tidak aktif cenderung lebih banyak digunakan karena harganya yang murah. Penggunaan bahan pengisi tidak aktif menjadi suatu alternatif tersendiri bagi industri-industri karet untuk menekan biaya produksi demi mempertahankan harga jual produk. Penelitian – penelitianpun telah banyak dilakukan untuk mengembangkan pengetahuan dalam bidang ini. Salah satunya adalah penelitian tentang pengaruh kalsium karbonat sebagai bahan pengisi dan temperatur vulkanisasi terhadap sifat mekanik film lateks yang telah dilakukan oleh Hamida Harahap. Melalui penelitian ini diperoleh suatu data yang menunjukkan bahwa sifat mekanik film lateks menjadi lebih baik seiring dengan meningkatnya kalsium karbonat yang diberikan pada kompon lateks.15.

Kalsium karbonat digunakan pada industri karet untuk kekerasan yang lebih rendah, seperti pada pembuatan flexible joint pada PT.Industri Karet Nusantara.

Berdasarkan analisa diatas penulis mengambil judul “

Pengaruh Penambahan

(

Hardness

) Pada Produk Karet Flexible Joint Di PT. Industri Karet

Nusantara”.

1.2 Permasalahan

Untuk mengetahui pengaruh penambahan kalsium karbonat yang digunakan pada Flexibel Joint yang memiliki kelenturan yang baik sesuai dengan standarisasi perusahaan.

1.3 Tujuan

1. Untuk mengetahui pengaruh variasi kalsium karbonat terhadap nilai kekerasan (hardness) Flexibel Joint.

2. Untuk mengetahui standart variasi kalsium karbonat yang dipakai pada proses vulkanisasi dan nilai kekerasan (hardness) yang dihasilkan Feksibel Joint.

1.4 Manfaat

1. Menegetahui proses vulkanisasi yang baik pada pembuatan Fleksibel Joint, agar menghasilkan produk flexibel joint yang bermutu tinggi.

BAB 2

TINJAUAN PUSTAKA

2.1. Sejarah Karet

Sejak semula perkembangan industri karet tergantung bukan pada pengetahuan kimia melainkan pada kemampuan orang menemukan metode yang cocok untuk memanipulasi karet. Kemajuan yang penting dalam memanipulasi karet dengan mudah terjadi pada awal abad ke-19 dari eksperimen-eksperimenseorang Skotlandia, Charles Macintosh (1766-1843) dan seorang inggris, Thomas Hancock (1786-1865). Namun metode tersebut kurang sempurna dan agak primitive. Bahan-bahan cairan pelarut (solvents) yang dipakai, biasa nya terpentin (turpentine) atau camphene, sangat mahal dan kurang sempurna.

Pada tahun 1864 perkebunan karet mulai diperkenalkan di Indonesia. Perkebunan karet dibuka oleh Hofland pada tahun tersebut di daerah Pamanukan dan Ciasem, Jawa Barat. Pertama kali jenis yang ditanam adalah karet rambung atau Ficus elastica. Jenis karet Hevea (Hevea brasiliensis) baru ditanam pada tahun 1902 di daerah Sumatera Timur. Jenis ini ditanam di pulau Jawa pada tahun 1906.

Karet sudah lama sekali digunakan orang. Penggunaannya meningkat sejak Goodyear pertama kali memvulkanisasinya pada tahun 1839 dengan cara memanaskan campuran karet dan belerang. Industri yang berbahan baku karet alam (kemudian karet sintetik) banyak didirikan pada awal perkembangan industri kendaraan bermotor. Rumus empiris ialah C10H16 , dan ia adalah polimer tinggi yang lurus dari metil buta-1,3-diena(isoprene).

divulkanisasi dengan jumlah belerang yang lebih besar (30%), dihasilkan bahan yang sangat keras dan tahan secara kimia, yang dikenal sebagai ebonite atau karet keras.

Karet alam adalah suatu komoditi homogen yang cukup baik. Kualitas dan produksi karet alam sangat terkenal dan merupakan dasar perbandingan yang baik untuk barang-barang karet buatan manusia. Karet alam mempunyai daya lentur yang tinggi,kekuatan tensil, dan dapat dibentuk dengan panas yang rendah (Spillane,J.J,1988).

Walaupun karet alam sekarang ini jumlah produksi dan konsumsinya jauh dibawah karet sintetis atau karet buatan pabrik, tetapi sesungguhnya karet alam belum dapat digantikan oleh karet sintetis. Bagaimanapu, keunggulan yang dimiliki karet alam sulit ditandingi oleh karet sintetis. Ada pun kelebihan-kelebihan yang dimiliki karet alam dibandingkan karet sintetis adalah :

1. Memiliki daya elastic atau daya lenting yang sempurna,

2. Memiliki plastisitas yang baik sehingga pengolahannya mudah, 3. Mempunyai daya aus yang tinggi,

4. Tidak mudah panas (low heat build up), dan

5. Memiliki daya tahan yang tinggi terhadap keretakan (groove cracking resistance)

Walaupun demikian, karet asintetis memiliki kelebihan seperti tahan terhadap berbagai zat kimia dan harganya yang cenderung bias dipertahankan supaya tetap stabil. Bila ada pihak yang menginginkan karet sintetis dalam jumlah tertentu, maka biasanya pengiriman atau suplai barang tersebut jarang mengalami kesulitan. Dewasa ini jumlah produksi karet alam dan karet sintetis adalah 1 : 2. Walaupun jumlah produksi karet alam lebih rendah, bahkan hanya setengah dari produksi karet sintetis, tetapi sesungguhnya jumlah produksi dan konsumsi kedua jenis karet ini hampir sama.

2.2 Pemrosesan Karet

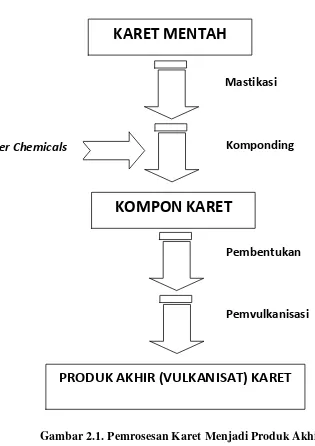

sifat-sifat akhir yang diperlukan. Secara umum, prosedur dari pemrosesan karet mentah diilustrasikan pada gambar dibawah ini :

Gambar 2.1. Pemrosesan Karet Menjadi Produk Akhir

2.3 Jenis-jenis Karet Alam

Ada beberapa macam karet alam yang di kenal, diantaranya merupakan bahan olahan. Bahan olahan ada yang setengah jadi atau sudah jadi. Ada juga karet yang diolah kembali nerdasarkan bahan karet yang sudah jadi.

Jenis-jenis karet alam yang dikenal luas adalah :

1. Bahan olah karet (lateks kebun,sheet angin, slab tipis dan lump segar),

KARET MENTAH

Mastikasi

Komponding Rubber Chemicals

KOMPON KARET

Pembentukan

Pemvulkanisasi

2. Karet konvensional (Ribbed smoked sheet, white crepes dan pale crepe,estate brown crepe, compo crepe, thin brown remills, thick blanket crepe ambers, flat

bark crepe, pure smoke blanket crepe, dan off crepe),

3. Lateks pekat,

4. Karet bongkah atau block rubber,

5. Karet spesifikasi teknis atau crumb rubber,

6. Karet siap olah atau tyre rubber,dan

7. Karet reklim atau reclaimed rubber.

Di bawah ini akan di sajikan karet alam yang digunakan dalam pembuatan rubber coupling yaitu karet konvensional Rubber Smoked Sheet atau RSS.

2.4 Karet Remah

Karet remah atau crumb rubber adalah produk karet alam yang relative baru. Dalam perdagangan dikenal dengan sebutan “karet sperelatif baru”, karena penentuan kualitas atau penjenisannya dilaksanakan secara teknis dengan analisa yang teliti di laboratorium dan dengan menggunakan perlengkapan analisis yang mutakhir.

Dengan pengolahn karet remah diperoleh beberapa keuntungan yaitu proses pengolahannya lebih cepat, produk lebih bersih dan lebih seragam dan penyajiannya lebih menarik.

Karet spesifikasi teknis adalah jenis produk karet :

a. Yang diperdagangkan dengan spesifikasi mutu teknis dengan bermacam-macam karakteristik antara lain : SIR 5 CV, SIR 5 LV, SIR 5 L, SIR 5, SIR 10, SIR 20 dan SIR 50.

b. Yang diperdagangkan dengan bentuk bongkah berukuran 28 x 14 x 6,5 inci3 atau 70 cm x 35 x 16,25 cm dengan bobot 33,3 kg, 34 kg, dan 35 kg per bongkah, terbungkus rapi dengan plastik polietin setebal 0,03 mm dengan titik pelunakan 108oC, berat jenis (specific gravity) 0,92 dan bebas dari macam-macam pelapis

(coating).

lump serta gumpalan mutu rendah. Proses pengolahan karet remah dapat dilaksanakan dengan bermacam-macam prosesing.

a. Penentuan Kualitas Karet Remah

Tiap jenis kualitas karet remah mempunyai standar tertentu. Klasifikasi kualitas dilaksanakan menurut cara-cara baru dengan penggolongan berdasarkan ciri-ciri teknis. Yang menjadi dasar spesifikasi teknis adalah kadar beberapa zat dan unsur-unsur tertentu yang terdapat dalam karet yang berpengaruh terhadap sifat akhir produk yang dibuat dari karet.

Unsur-unsur dalam penetapan kualitas secara spesifikasi teknis adalah :

1. Kadar kotoran (dirt content)

Kadar kotoran menjadi dasar pokok dan kriterium terpenting dalam spesifikasi, karena kadar kotoran sangat besar pengaruhnya terhadap ketahanan retak dan kelenturan barang-barang dari karet.

2. Kadar abu (ash content)

Penentuan kadar abu dimaksudkan untuk melindungi konsumen terhadap penambahan bahan-bahan pengisi kedalam karet pada waktu pengolahan.

3. Kadar zat menguap (volatile content)

Penentuan kadar zat menguap ini dimaksudkan untuk menjamin bahwa karet yang disajikan cukup kering.

Selain penentuan ketiga bahan tersebut di atas, masih dianalisis juga kadar tembaga, mangan, dan nitrogen. Pada akhirnya hasil spesifikasi teknis disimpulkan dalam suatu standar yaitu Standar Indonesia Rubber (SIR).

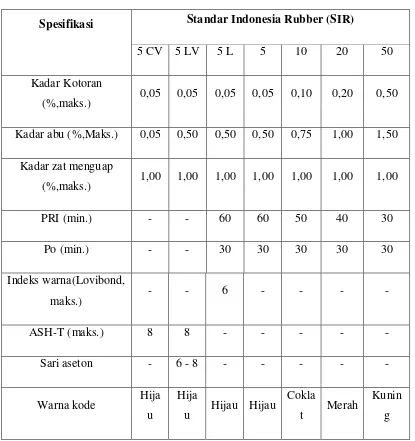

b. Standar Indonesia Rubber

Perdagangan No. 147/Kep/V/1969 yang isinya berupa ketentuan-ketentuan yang menyangkut SIR yang kriterianya tercantum pada tabel.

Tabel 2.1. Standar Spesifikasi SIR

Spesifikasi SIR 5 SIR 20 SIR 35 SIR 50

Kadar Kotoran 0,05 0,20 0,35 0,50

Kadar Abu 0,50 0,75 1,00 1,25

Kadar Zat Menguap 1,00 1,00 1,00 1,00

Untuk tiap golongan SIR tersebut harus ditentukan nilai Plastisity Retention Index (PRI)-nya dan digolongkan dengan menggunakan symbol huruf H, M, dan S. H menunjukkan nilai PRI-nya sebesar 80; M untuk nilai PRI-nya antara 60- 79; dan S untuk nilai PRI-nya antara 30- 59. Karet remah dengan nilai PRI kurang dari 30 tidak boleh dimasukkan kedalam anggota golongan SIR.

PRI adalah ukuran terhadap tahan usangnya karet dan juga sebagai penunjuk mudah tidaknya karet tersebut dilunakkan dalam gilingan pelunak. Makin tinggi nilai PRI makin tinggi pula kualitas karet tersebut. Untuk menentukan nilai PRI digunakan alat yang disebut Wallace Plasatemeter.

Tabel 2.2. Spesifikasi karet SIR yang diubah (revised) sesuai SK Menperdeg No.230/Kp/X/1972

Spesifikasi Standar Indonesia Rubber (SIR)

5 CV 5 LV 5 L 5 10 20 50

Dengan demikian hingga saat ini, semua karet remah SIR yang diekspor harus memiliki persyaratan mutu seperti yang ditetapkan dalam surat keputusan Menpardag tersebut.

Untuk mengamankan kualitas SIR, suatu produk SIR harus mendapat pengawasan 4 macam laboratorium, yaitu laboratorium standard, laboratorium control, laboratorium komersial, dan laboratorium pabrik.

Indonesia yang memiliki standar sendir-sendiri, seperti Standard Malaysian Rubber

(SMR) dari Malaysia, Standard Singapore Rubber (SSR) dari Singapura, dan sebagainya (Djoehana Setyamidjaja.,1993).

2.5 Karet sintetis untuk kegunaan khusus

Jenis-jenis karet sintetis ini tidak terlalu banyak digunakan dibanding dengan karet sintetis untuk kegunaan umu. Jenis ini digunakan untuk keperluan khusus karena memiliki keperluan yang tidak dipunyai jenis karet sintetis, yang pertama sifat sekaligus menjafdfi kelebihannya ini dalah tahan terhadap gas. Beberapa jenis karet sintetis untuk kegunaan khusus yang banyak dibutuhkan diantara adalah sebagai berikut:

1. IIR (Isobutene Isoprene Rubber)

IIR sering disebut butyl rubber dan hanya mempunyai sedikit ikatan rangkap sehingga membuatnya tahan terhadap pengaruh oksigen dan ozon. IIR juga terkenal karena kedap gas. Dalam proses vulkanisasinya, jenis IIR lambat matang sehingga memerlukan bahan pemercepat dan belerang. Akibat buruknya, IIR tidak baik dicampur dengan karet alam atau karet sintetis yang lainnya bila akan diolah menjadi suatu barang.

2. NBR (Nytrile Butediena Rubber)

3. CR (Chloropene Rubber)

CR memiliiki ketahanan terhadap minyak, tetapi dibandingkan dengan NBR ketahanannya masih kalah. CR juga memiliki daya tahan terhadap pengaruh okisigendanozon di udara, bahkan juga terhadap panas atau nyala api. Pembuatan karetsintetis CR tidak divulkanisasi dengan ble3rangmelainkan magnesium poksida, seng oksida, dan bahan pemercepat tertentu.

4. EPR (Etylene Propylene Rubber)

Etylene Propyne Rubber sering disebut dengan EPDM karena tidak hanya mengggunakan monomer etilen dan propilen pada proses polimerisasinya, melainkan juga monomer ketiga EPDM. Adapun bahan pengisi dan bahan pelunak yang ditambahkan tidak memberikan pengaruh terhadap daya tahan. Keunggulan yang dimiliki oleh EPR adalah ketahanannya terhadap sinarmatahari, ozon serta pengaruh unsur cuaca lainnya, Sedangkan kelemahannya adalah daya lekatnya yang rendah.

Selain yang sudah disebutkan diatas, ada juga beberapa jenis karet sintetik untuk digunakan khusus (jarang digunakan). Jenis ini antara lain, karet akrilat, karet polisulfida, karet poliuretan, karet flour dan karet silicon. Hanya untuk barang tertentu dan kegunaan spesifik saja yang membutuhkan bahan baku karet sintetis ini. Harga jenis karet ini tergolong mahal. Contohnya karet flour, harganya bisa mencapai 45 kali harga karet SBR (Morton, M.1973)

2.6 Proses Vulkanisasi

2.6.1 Sistem Vulkanisasi

Vulkanisasi adalah kunci dari keseluruhan teknologi karet, walaupun kadar bahan yang terlibat dalam proses vulkanisasi tidak lebih dari 0,5 – 5 % berat keseluruhan campuran, namun proses ini memegang peranan yang penting dalam pembentukan sifat fisik dan sifat kimia yang dikehendaki. Maka setelah memilih jenis dan sifa elastomer yang digunakan sebagai bahan dasarnya, selanjutnya ditentukan aditif yang diperlukan untu memvulkanisasi elastomer atau karet yang semula bersifat plastis, liat dan tidak mantap terhadap suhu (thermoplastis) berubah menjadi elastis, kuat dan mantap berbentuknya terhdap perubahan suhu (thermoset).

Sistem vulkanisasi melibatkan bahan pemvulkanisasi, pencepat, penggiat, dan bila perlu penghambat untuk mengatur waktu pravulkanisasi atau scorch, waktu vulkanisasi dan tingkat kematangan (curing state) serta mengatur processability pada suhu yang diinginkan agar memperoleh sifat fisik vulkanisat yang dikehendaki.

2.6.2 Bahan Vulkanisasi

Bahan ini adalah pembentukan ikatan silang pada molekul karet. Sulfur merupakan unsur yang paling tua sebagai bahan pemvulkanisasi dan paling luas penggunaannya (Suharto,H.,1993)

2.6.3 Proses Vulkanisasi Dengan Sulfur

Penemuan Goodyear tentang reaksi antara karet dan sulfur yang dihasilkan dari suatu campuran keduanya dengan “tidak sengaja” ditujukan untuk panas tinggi pada permukaan tungku. Dari suatu eksperimen ulang, pencampuran karet dan sulfur bukanlah suatu hal yang masih merupakan hal yang baru. Pengaruh panas semata-mata adalah dasar penemuan yang dibuat oleh Goodyear yang belakangan ini disebut proses vulkanisasi yang berkenaan dengan pengaruh panas daripada kegunaan sulfur.

kira-kira sama dengan vulkanisasi panas sehingga plastisitas karet berkurang, elastisitas bertambah, dan sifat-sifat fisik karet akan stabil. Proses yang dilakukan pada temperatur kamar ini disebut dengan ‘vulkanisasi dingin’, dan merupakan sebuah pengakuan bahwa panas tidak lebih dari hal yang pokok dalam vulkanisasi.

Pengertian dasar tambahan dari istilah karet dan vulkanisasi saat ini bergantung pada besarnya sifat-sifat fisik, kesamaan fisik, dan perubahan fisik, daripada identifikasi material yang hampir terbatas. Masing-masing mewakili perkembangan istilah untuk melindungi perkembangan konsep daripada perluasan bahasa dengan mengadopsi istilah baru untuk menemukan kebutuhan akan konsep baru. Penghapusan dikembangkan ke dalam material elastis tinggi dan perlakuan panas terhadap karet, dengan adanya sulfur dikembangkan ke dalam perlakuan terhadap karet yang lain atau material seperti karet supaya membuatnya kurang elastis dan lebih stabil dalam reaksi terhadap temperatur dan pelarut (Pholhamus,Loren,G.,1962).

Karet alam, jika dipansi, menjadi lunak dan lekat, dan kemudian dapat mengalir. Karet alam larut sedikit demisedikit daam benzen. Akan tetapi, bilamana karet alam divulkanisasi, yakni dipansi bersama sedikit sulfur (sekitar 2%), ia menjadi sambung-silang dan menjadi perubahan yang luar biasa pada sifatnya. Karet yang belum divulkanisasi bersifat ‘regas’ ketika diregang, yakni makin melunak karena rantainya pecah-pecah dan kusut.

Namun, karet tervulkanisai jauh lebih tahan regang. Kelarutannya berkurang dengan makin banyaknya sambung-silang, dan bahan tervulkanisasi hanya menggembung sedikit jika disimpan dalam pelarut. Jika karet divulkanisasi dengan jumlah belerang yang lebih besar (sekitar 30%), dihasilkan bahan yang sangat keras dan tahan secara kimia, yang dikenal sebagai ebonit atau karet keras. Ebonit dipakai untuk kotak aki mobil.

2.6.4 Parameter Vulkanisasi

Parameter yang kritis selama vulkanisasi adalah waktu yang diperlukan untuk memulai reaksi, laju dan lamanya proses pembentukan ikat silang. Sebelum bereaksi ikatan silang berlangsung, diperlukan waktu yang cukup pencampuran, mengisi acuan/cetakan dan pengempaan (press) dan lain-lain. Segera reaksi vulkanisasi berlangsung, proses harus berjalan lancar dan cepat tanpa ada hambatan.

Berlangsungnya proses vulkanisasi ditandai dengan meningkatnya viskositas. Viskositas akan terus meningkat sehingga vulkanisasi sempurna. Alat yang digunakan untuk mencatat parameter vulkanisasi adalah curemeter (curometer atau rheometer). Alat tersebut mencatat tahapan compound terhadap gerak osilasi sebagai fungsi waktu dari mulai diuji hingga vulkanis.

2.7 Pengolahan Compound (Senyawa)

Pada proses pembuatan compound diperlukan beberapa bahan yang harus ditambahkan dengan karet seperti bahan vulkanisasi, anti oksida dan bahan-bahan yang lainnya. Sehingga dapat dilakukan proses pembuatan compound dan vulkanisasinya.

2.7.1 Proses Pengolahan Compound (Senyawa) a. Proses Penggilingan Dengan Mesin Two Roll Mill

b. Proses Pencampuran Dengan Mesin Blumberry

Pada proses pencampuran ini terdiri dua tahap, yaitu :

Step 1 : Pada tahap ini terjadi pencampuran antara karet, carbon black dan Rubber Processing Oil (RPO), proses ini dilakukan selama 2 menit dan pada suhu kurang lebih 100oC.

Step 2 : Step 1 tercampur dengan rata, kemudian dicampurkan bahan pencepat yaitu

Zinc oxide, Stearic acid, Flexzone 3C dan TQ, proses ini dilakukan selama 2 menit. Jadi proses pencampuran ini seluruhnya berlangsung selama kurang lebih 4 menit.

c. Proses Penggilingan Dengan Mesin Two Roll Mill

Setelah melalui proses pencampuran atau internal mixer, campuran karet dan bahan kimia dimaasukkan kembali ke mesin penggilingan atau open mill untuk dihancurkan kembali, proses ini berlangsung selama kurang lebih 2 menit dan dilakukan pada suhu 70oC.

d. Proses Master Batch

Pada proses ini karet yang sudah digiling, kemudian dibentuk menjadi lembaran karet, proses ini dilakukan selama 2 menit. Hasilnya berupa lembaran-lembaran karet yang siap disimpan untuk dilakukan proses selanjutnya.

e. Proses Penggilingan Dengan Mesin Two Roll Mill

Pada proses ini lembaran-lembaran karet dihancurkan kembali. Setelah karet dihancurkan kembai, dilakukan pencampuran bahan pemvulkanisasi yaitu sulfur, bahan pencepat yaitu MBS/NOS, dan bahan penghambat yaitu PVI (Prevulcanization Inhibitor). Proses ini dilakukan selama 2 menit dan suhu lebih kurang 70oC.

f. Proses Pemberian Bentuk Dengan Mesin Ekstruder

g. Proses Pemberian Bentu Dengan Mesin Calender

Dalam proses ini compound karet dimasukkan secara teratur pada celah penerima mesin calender. Lembaran compound yang keluar merupakan lembaran compound

yang panjang dengan tebalnya yang disesuaikan dengan tebal produk yang akan dibuat dan memiliki permukaan yang licin.

h. Proses Pemberian Bentuk Dengan Mesin Press

BAB 3

BAHAN DAN METODE

3.1 Alat dan Bahan 3.1.1 Alat

1. Ball Cutting

Ball cutting digunakan srbagai pemotong karet

2. Mix Mill

Mix mill digunakan sebagai mesin pencampur karet bahan kimia secara terbuka

3. Autoclave

Autoclave digunakan sebagai alat vulkanisasi basah dengan menggunakan pemanas steam uap.

4. Gunting

Gunting digunakan untuk memotong produk yang akan diuji di dalam laboratorium.

5. Pena/Pulpen

Pena/Pulpen digunakan untuk menulis hasil analisa uji hardness di laboratorium.

6. Alat uji hardness (Hardness Tester)

3.1.2 Bahan-bahan

1. RSS –III

2. SBR 1502 Keltan 778

3. Carbon Black Shandong zaozhuang xinyuan chemical 4. Minarex – B Fastchem

5. Zinc Oxide Zinc oxide China 6. Stearic Acid Jimuchem china 7. Flextol – H Merck

8. MBTS Bestone Chemicals 9. TMTD Bestone Chemicals 10. Sulphur Merck

11. CaCO3 Merck

3.2. Prosedur Kerja

3.2.1 Pembuatan Compuond Flexible Joint.

1. Dimasukkan bahan karet (RSS dan Sintetis) sesuai dengan formula kedalam celah roll Mix-Mill.

2. Digilimg bahan karet RSS dan sintetis selama 10-15 menit dengan jarak rol Mix-Mill 0,05-0,8 cm

3. Setelah dimastikasi (pencampuran karet-bahan kimia) tercapai,dimana compound menjadi lunak. Dimasukkan campuran bahan-bahan kimia (zinc oxide,stearid acid,flextol-H,MBTS,dan TMTD) hingga merata. Proses penggilingan selama 10-15 menit.

4. Dimasukkan CaCO3 kedalam penggilingan dan pencampuran berlangsung selama 15-30 menit.

5. Ditambahkan sulfur sampai merata pada hasil penggilingan akhir selama 5 (lima) menit.

6. Setelah merata, kerapatan rol Mix-Mill disetel 3-5 mm, untuk ini penggilingan berlangsung selama 5-10 menit.

3.2.2 Pengambilan sample dari bagian proses dan pengujian hardness

(kekerasan).

1. Sample flexible joint dipotong dengan gunting.

2. Sample yang diambil sudah dilakukan proses vulkanisasi.

3. Sample dibawa ke laboratorium fisika untuk pengujian hardness. 4. Sample diletakkan pada alat hardness tester.

5. Digeeser cover of identor yang berfungsi untuk melindungi indentor (jarum) pada alat hardness tester.

6. Ditekan alat hardness tester hingga menyentuh sample uji dan dibaca skalanya. 7. Dilakukan beberapa kali.

3.2.3 Perakitan dan Pengendalian Flexible Joint A.Persiapan Compound dalam Moulding

1. Dipersiapkan compound sebelum disusun di moulding.

2. Dipersiapkan compound yang telah di check di physical propertiesnya oleh bagian laboratorium/quality control.

3. Diminta compound kepada operator Mix-Mill dengan ukuran ketebalan yang telah ditentukan dan dipotong panjang dan lebarnya sesuai ukuran.

B.Penyusunan Compound ke Moulding

1. Compound telah dipotong menurut ukurannya dengan ketebalan 3 mm kemudian dililitkan ke moulding.

2. Setelah itu compound diikat dengan tube/karet gelang selama ±30 menit dan dibuka.

3. Kemudian diberi canfas dengan kemiringan 45 derajat dan diikatkan kembali selama ±30 menit kemudian dibuka.

4. Selanjutnya diberi lapisan compound dengan ketebalan 3 mm dan diikatkan kembali selama ±20 menit.

5. Kemudian ikatan dibuka dan rakitan compound dimasukkan kedalam moulding untuk diproses dan kemudian siap di vulkanisasi.

1. Dibuka kran uap pada autoclave dengan arah berlawanan jarum jam,sehingga temperature 80-100 derajat celcius selama 60 menit. Kemudian buang uap dan buka pintu Autoclave, periksa keadaan tube / karet gelang pada moulding, lilitkan kenbali bila ada terdapat kelonggaran baut lalu pintu autoclave ditutup kembali. 2. Lakukan langkah diatas dengan temperature : 80-1000C

3. Lakukan langkah diatas dengan temperature : 100-1200C 4. Lakukan langkah diatas dengan temperature : 130-1400C Setelah 5 jam , maka proses vulkanisasi telah selesai.

3.2.5 Setelah Vulkanisasi

1. Dilakukan pendinginan selama 30 menit setelah dingin dikeluarkan dari autoclave. 2. Selanjutnya flexible joint dikeluarkan dari moulding.

3.2.6 Finishing

BAB 4

HASIL DAN PEMBAHASAN

4.1 Hasil

Hasil pengukuran Hardness yang diperoleh di laboratorium fisika dapat dilihat pada table 4.1

Table 4.1. Data Pengukuran Hardness Yang Diperoleh Dari Laboratorium Fisika No. Variasi Kalsium Karbonat (Kg) Hardness (Shore A)

1 4 52

2 5 55

3 6 58

4 7 61

5 8 64

4.2 Pembahasan

Dari data analisa hardness dapat dilihat makin banyak kalsium karbonat yang digunakan semakin tinggi kekerasan (hardness) yang dihasilkan. Pada tabel 4.1 analisa hardness minggu pertama kalsium karbonat yang digunakan 3 kg maka

hardness yang dihasilkan 52 Shore A, kalsium karbonat yang digunakan 5 kg maka

hardness yang dihasilkan 55 Shore A, kalsium karbonat yang digunakan 6 kg maka

hardness yang dihasilkan 58 Shore A, kalsium karbonat yang digunakan 7 kg maka

hardness yang dihasilkan 61 Shore A, kalsium karbonat yang digunakan 8 kg maka

hardness yang dihasilkan 64 Shore A, dan kalsium karbonat yang digunakan 9 kg maka hardness yang dihasilkan 67 Shore A.

Salah satu kekurangan yang menonjol dari kalsium karbonat adalah kurangnya penguatan. Hal yang biasa, Karena itu, untuk kalsium karbonat untuk digunakan dalam kombinasi dengan pengisi penguat atau semi-memperkuat lain untuk mendapatkan kinerja keseluruhan biaya yang paling efektif. Hampir setiap sektor industri karet memanfaatkan efektivitas biaya mineral ini.

Kalsium Karbonat berbentuk bubuk yang digunakan dalam produksi karet alam dan sintetis. Ini menjaga fleksibilitas dan meningkatkan ketahanan terhadap torsi dan traksi sehingga meningkatkan mekanik dan karakteristik listrik.

BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

1. Semakin banyak penambahan kalsium karbonat maka kekerasan yang dihasilkan akan semakin kaku dan elastisitasnya semakin tinggi. Sebaliknya semakin sedikit penambahan kalsium karbonat maka kekerasan yang dihasilkan akan rapuh dan elastisitasnya semakin rendah.

2. Dari analisa yang dilakukan diperoleh standarisasi yang sesuai dengan perusahaan, kalsium karbonat yang digunakan ialah 6 kg dan kekerasan (hardness) yang dihasilkan 58 Shore A.

5.2 Saran

1. Sebaiknya pengujian kekerasan dilakukan setiap kali produksi berlangsung, agar kekerasan yang dihasilkan sesuai dengan standarisasi perusahan.

DAFTAR PUSTAKA

Cowd, M.A. 1991. Kimia Polimer. Bandung : Penerbit ITB.

Morton, Maurice. 1987. Rubber Technology. Third Edition, New York : Van Nostrand Reinhold.

Polhamus, Lauren, G. 1962. Rubber. New York : Intersciense Publishers, Inc.

Setyamidjaja, D. 1993. Seri Budaya Karet. Edisi Ke 13. Yogyakarta : Penerbit Kanisius.