PENGARUH PERBANDINGAN JUMLAH CARBON BLACK DAN

KALSIUM KARBONAT SEBAGAI BAHAN PENGISI

TERHADAP KEKERASAN (HARDNESS) PADA

RUBBER COUPLING DENGAN BAHAN

BAKU SIR 3L DI PT. INDUSTRI

KARET NUSANTARA

TUGAS AKHIR

MUHAMMAD SULAIMAN

102401033

PROGRAM STUDI DIPLOMA 3 KIMIA

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

MEDAN

PENGARUH PERBANDINGAN JUMLAH CARBON BLACK DAN

KALSIUM KARBONAT SEBAGAI BAHAN PENGISI

TERHADAP KEKERASAN (HARDNESS) PADA

RUBBER COUPLING DENGAN BAHAN

BAKU SIR 3L DI PT. INDUSTRI

KARET NUSANTARA

TUGAS AKHIR

Diajukan untuk melengkapi tugas dan memenuhi syarat untuk memperoleh Ahli Madya

MUHAMMAD SULAIMAN NIM : 102401033

PROGRAM STUDI DIPLOMA 3 KIMIA

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

MEDAN

PERSETUJUAN

Judul : Pengaruh Perbandingan Jumlah Carbon Black Dan Kalsium Karbonat Sebagai Bahan Pengisi Terhadap Kekerasan (Hardness) Pada Rubber Coupling Dengan Bahan Baku SIR 3 L Di PT. Industri Karet Nusantara

Kategori : Tugas Akhir

Nama : Muhammad Sulaiman

Nomor Induk Mahasiswa : 102401033

Program Studi : Diploma III (D3) Kimia Industri Departemen : Kimia

Fakultas : Matematika Dan Ilmu Pengetahuan Alam Universitas Sumatera Utara

Disetujui di Medan, Juni 2013 Diketaahui oleh

Program Studi D3 Kimia Pembimbing, Ketua,

Dra. Emma Zaidar Nst, M.Si Prof.Dr. Jamaran Kaban, MSc NIP.195512181987012001 NIP.195106301980021001 Departemen Kimia FMIPA USU

Ketua,

Dr. Rumondang Bulan, MS

PERNYATAAN

PENGARUH PERBANDINGAN JUMLAH CARBON BLACK DAN KALSIUM KARBONAT SEBAGAI BAHAN PENGISI

TERHADAP KEKERASAN (HARDNESS) PADA RUBBER COUPLING DENGAN BAHAN

BAKU SIR 3L DI PT. INDUSTRI KARET NUSANTARA

TUGAS AKHIR

Saya mengakui bahwa Tugas Akhir ini adalah hasil karya sendiri. Kecuali beberapa kutipan dari ringkasan yang masing- masing disebutkan sumbernya.

Medan, Juni 2013

PENGHARGAAN

Bismillaahhirrohmaanirrohiim.

Alhamdulillaahi Robbil aalamiin Penulis ucapkan sebagai suatu ungkapan rasa syukur kepada Allah SWT yang Maha Esa atas kuasanya yang tetap mencurahkan berkah, rahmat, nikmat kesehatan jasmani dan rohani, serta taufiq dan hidayahnya sehingga Penulis dapat menjalani hidup dengan penuh makna dan insyaallah akan lebih bermakna lagi. Shalawat dan salam Penulis hantarkan kepada Nabi Muhammad SAW yang telah mengemban risalah dan mengalirkan nilai-nilai islam dalam rangkaian tarbiah kepada seluruh umat. Alhamdulillah tidak habisnya Penulis ucapkan rasa syukur, Atas ridho Allah SWT Penlis dapat menyelesaikan Karya Ilmiah ini sebagai salah satu syarat untuk meraih gelar Ahli Madya (AMD) pada program studi Kimia Industri Diploma III di Fakultas Matematika Dan Ilmu Pengetahuan Alam (FMIPA) Universitas Sumatera Utara.

Karya Ilmiah ini ditulis berdasarkan pengamatan dan pengalaman Penulis selama menjalani Praktek Kerja Lapangan (PKL) di PT. Industri Karet Nusantara- Pabrik Rubber Articles dari tangaal 28 Januari sampai dengan 28 Februari 2013. Penulis menyadari sepenuhnya bahwa KARYA ILMIAH ini masih jauh dari kesempurnaan karena adanya keterbatasan pada Penulis, baik dari segi pengetahuan, waktu, maupun keterbatasan penulis. Meski demikian Penulis mengharapkan karya ilmiah ini dapat bermanfaat bagi Penulis dan semua pihak yang telah membaca karya ilmiah ini serta dapat bermanfaat bagi Universitas Sumatera Utara.

Terima kasih penulis sampaikan kepada Prof. Dr. Jamaran Kaban, M.Sc, selaku dosen pembimbing yang dengan sabar membimbing dan meluangkan waktunya kepada penulis dalam penyusunan Karya Ilmiah ini. Kepada Dr. Rumondang ,MS selaku ketua Departemen Kimia Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara. Kepada Orang tua penulis beserta keluarga yang telah membantu penulis secara moril maupun materil dalam penulisan Karya Ilmiah ini. Dan teman-teman seperjuangan penulis terkhusus Kimia Industri 2010 dalam penulisan Karya Ilmiah ini.

PENGARUH PERBANDINGAN JUMLAH CARBON BLACK DAN KALSIUM KARBONAT SEBAGAI BAHAN PENGISI

TERHADAP KEKERASAN (HARDNESS) PADA RUBBER COUPLING DENGAN BAHAN

BAKU SIR 3L DI PT. INDUSTRI KARET NUSANTARA

ABSTRAK

Telah dilakukaan penelitian untuk mengetahui perbandingan jumlah Carbon Black dan Kalsium Karbonat yang dapat memenuhi nilai hardness yang sesuai dengan standard mutu rubber coupling. Berdasarkan penelitian didapat hasil dari perhitungan nilai hardness yaitu dengan jumlah Carbon Black 10 kg dan variasi jumlah Kalsium Karbonat 3, 4, 5, 6, 7 kg pada data pertama. Sedangkan untuk data kedua dengan jumlah Kalsium Karbonat 5 kg dan variasi jumlah carbon black 8, 9, 10, 11, 12 kg. Perbandingan yang menunjukan hasil dengan nilai hardness yang telah memenuhi standar adalah 10:5 kg dari carbonblack : kalsium karbonat yaitu 80 Shore A.

Dari data analisa hardness dapat disimpulkan bahwa compoundtelah

EFFECT COMPARISON OF TOTAL CARBON BLACK AND CALCIUM CARBONATE AS A FILLER MATERIAL VIOLENCE AGAINST

(HARDNESS) TO COUPLING WITH RUBBER RAW MATERIALS SIR 3 L AT. INDUSTRIAL RUBBER NUSANTARA

ABSTRACT

It has been conducted the research to determine the ratio of Black Carbon and Calcium Carbonate which can meet the hardness value according to standards of quality rubber coupling. Based on the research results obtained from the calculation of the hardness values with the amount of Carbon Black 10 kg and variations in the amount of Calcium Carbonate 3, 4, 5, 6, 7 kg on the first data. As for the second data by the number of Calcium Carbonate 5 kg variation in the amount of carbon black and 8, 9, 10, 11, 12 kg. Comparison of the results showld that the hardness value meets the standards are 10:5 kg of carbon black : calcium carbonate is 80 Shore A.

2.6.2. Kalsium Karbonat 18

3.3. Prosedur Percobaan

3.3.1. Pembuatan Compound Rubber Coupling 21 Moulding (Pencetakan)

DAFTAR TABEL

Nomor Judul

Halaman Tabel

2.1. Komposisi Lateks Segar dari Kebun danKaret Kering 11

2.2. Standar Mutu Lateks 12

BAB I PENDAHULUAN

1.1. Latar Belakang

Karet alam sendiri tidak memiliki regangan , kekerasan, dan modulus yang sesuai dengan keperluan pabrik karet. Maka diperlukan untuk menambahkan

material yang bertujuan untuk meningkatkan karakteristik karet alam pada tingkatan yang diinginkan (Studebaker, 1957).

Barang jadi karet yang mempunyai kekuatan tarik dan perpanjangan putus yang tinggi dapat diperoleh dengan proses vulkanisasi yang mencampurkan sulfur/ belerang pada karet dengan bantuan panas. Dengan demikian karet berubah

menjadi elastis dan mantap pada rentang suhu tertentu. Formula dasar vulkanisasi belerang yang dapat berlangsung cepat terdiri dari karet, belerang sebagai curing agent, ZDBC sebagai accelerator, ZnO dan Asam Stearat sebagai activator.

Untuk menghasilkan barang jadi karet yang tahan terhadap pengusangan perlu penyesuaian sistem vulkanisasi dan ditambahkan anti oksidan, anti ozon, dan

sebagainya. Untuk memperkuat sifat fisik dan menekan biaya pengolahan dengan memperbesar volume dapat ditambahkan bahan pengisi. Processing aid digunakan

Salah satu material yang digunakan dalam pencampuran karet alam adalah

bahan pengisi (filler). Bahan pengisi ini membantu dalam mencapai karakteristik yang diinginkan dan merupakan material paling besar kedua dalam hal kuantitas di

dalam suatu campuran karet setelah karet itu sendiri (Brennan and Jermyn, 1965). Bahan pengisi dan pigmen digunakan untuk memperkuat karet dengan tujuan untuk mengurangi biaya produksi, pewarnaan, meningkatkan kepadatan dan

meningkatkan sifat pemrosesan. Umumnya penguatan karet merupakan bidang yang penting dalam teknologi pemrosesan karet. Dimana penguatan karet dapat

meningkatkan satu atau lebih sifat elastomer, yang bertujuan untuk kesesuaian terhadap kegunaannya (Morton, 1987).

Hasil penelitian sebelumnya menunjukkan bahwa penggunaan bahan pengisi

dapat menguatkan elastomer. Hal ini karena pengaruh bahan pengisi dapat meningkatkan banyaknya rantai, yang mana membagi bersama suatu pemutusan pada rantai polimer (Flemimert, 1957).

Berdasarkan hal tersebut diatas penulis tertarik untuk menulis karya ilmiah “Pengaruh Perbandingan Jumlah Carbon Black Dan Kalsium Karbonat Sebagai Bahan Pengisi Terhadap Kekerasan (Hardness) Pada Rubber Coupling Dengan Bahan Baku SIR 3 L DI PT. Industri Karet Nusantara”

1.2. Permasalahan

Bagaimanakah pengaruh bahan pengisi karbon black dan kalsium karbonat

1.3. Tujuan

1. Untuk mengetahui pengaruh penambahan bahan pengisi carbon black dan kalsium karbonat dalam proses pembuatan Rubber Coupling.

1.4. Manfaat

1. Memberikan informasi tentang pengaruh penambahan bahan pengisi carbon

PENGARUH PERBANDINGAN JUMLAH CARBON BLACK DAN KALSIUM KARBONAT SEBAGAI BAHAN PENGISI

TERHADAP KEKERASAN (HARDNESS) PADA RUBBER COUPLING DENGAN BAHAN

BAKU SIR 3L DI PT. INDUSTRI KARET NUSANTARA

ABSTRAK

Telah dilakukaan penelitian untuk mengetahui perbandingan jumlah Carbon Black dan Kalsium Karbonat yang dapat memenuhi nilai hardness yang sesuai dengan standard mutu rubber coupling. Berdasarkan penelitian didapat hasil dari perhitungan nilai hardness yaitu dengan jumlah Carbon Black 10 kg dan variasi jumlah Kalsium Karbonat 3, 4, 5, 6, 7 kg pada data pertama. Sedangkan untuk data kedua dengan jumlah Kalsium Karbonat 5 kg dan variasi jumlah carbon black 8, 9, 10, 11, 12 kg. Perbandingan yang menunjukan hasil dengan nilai hardness yang telah memenuhi standar adalah 10:5 kg dari carbonblack : kalsium karbonat yaitu 80 Shore A.

Dari data analisa hardness dapat disimpulkan bahwa compoundtelah

EFFECT COMPARISON OF TOTAL CARBON BLACK AND CALCIUM CARBONATE AS A FILLER MATERIAL VIOLENCE AGAINST

(HARDNESS) TO COUPLING WITH RUBBER RAW MATERIALS SIR 3 L AT. INDUSTRIAL RUBBER NUSANTARA

ABSTRACT

It has been conducted the research to determine the ratio of Black Carbon and Calcium Carbonate which can meet the hardness value according to standards of quality rubber coupling. Based on the research results obtained from the calculation of the hardness values with the amount of Carbon Black 10 kg and variations in the amount of Calcium Carbonate 3, 4, 5, 6, 7 kg on the first data. As for the second data by the number of Calcium Carbonate 5 kg variation in the amount of carbon black and 8, 9, 10, 11, 12 kg. Comparison of the results showld that the hardness value meets the standards are 10:5 kg of carbon black : calcium carbonate is 80 Shore A.

BAB I PENDAHULUAN

1.1. Latar Belakang

Karet alam sendiri tidak memiliki regangan , kekerasan, dan modulus yang sesuai dengan keperluan pabrik karet. Maka diperlukan untuk menambahkan

material yang bertujuan untuk meningkatkan karakteristik karet alam pada tingkatan yang diinginkan (Studebaker, 1957).

Barang jadi karet yang mempunyai kekuatan tarik dan perpanjangan putus yang tinggi dapat diperoleh dengan proses vulkanisasi yang mencampurkan sulfur/ belerang pada karet dengan bantuan panas. Dengan demikian karet berubah

menjadi elastis dan mantap pada rentang suhu tertentu. Formula dasar vulkanisasi belerang yang dapat berlangsung cepat terdiri dari karet, belerang sebagai curing agent, ZDBC sebagai accelerator, ZnO dan Asam Stearat sebagai activator.

Untuk menghasilkan barang jadi karet yang tahan terhadap pengusangan perlu penyesuaian sistem vulkanisasi dan ditambahkan anti oksidan, anti ozon, dan

sebagainya. Untuk memperkuat sifat fisik dan menekan biaya pengolahan dengan memperbesar volume dapat ditambahkan bahan pengisi. Processing aid digunakan

Salah satu material yang digunakan dalam pencampuran karet alam adalah

bahan pengisi (filler). Bahan pengisi ini membantu dalam mencapai karakteristik yang diinginkan dan merupakan material paling besar kedua dalam hal kuantitas di

dalam suatu campuran karet setelah karet itu sendiri (Brennan and Jermyn, 1965). Bahan pengisi dan pigmen digunakan untuk memperkuat karet dengan tujuan untuk mengurangi biaya produksi, pewarnaan, meningkatkan kepadatan dan

meningkatkan sifat pemrosesan. Umumnya penguatan karet merupakan bidang yang penting dalam teknologi pemrosesan karet. Dimana penguatan karet dapat

meningkatkan satu atau lebih sifat elastomer, yang bertujuan untuk kesesuaian terhadap kegunaannya (Morton, 1987).

Hasil penelitian sebelumnya menunjukkan bahwa penggunaan bahan pengisi

dapat menguatkan elastomer. Hal ini karena pengaruh bahan pengisi dapat meningkatkan banyaknya rantai, yang mana membagi bersama suatu pemutusan pada rantai polimer (Flemimert, 1957).

Berdasarkan hal tersebut diatas penulis tertarik untuk menulis karya ilmiah “Pengaruh Perbandingan Jumlah Carbon Black Dan Kalsium Karbonat Sebagai Bahan Pengisi Terhadap Kekerasan (Hardness) Pada Rubber Coupling Dengan Bahan Baku SIR 3 L DI PT. Industri Karet Nusantara”

1.2. Permasalahan

Bagaimanakah pengaruh bahan pengisi karbon black dan kalsium karbonat

1.3. Tujuan

1. Untuk mengetahui pengaruh penambahan bahan pengisi carbon black dan kalsium karbonat dalam proses pembuatan Rubber Coupling.

1.4. Manfaat

1. Memberikan informasi tentang pengaruh penambahan bahan pengisi carbon

BAB 2

TINJAUAN PUSTAKA

2.1 Sejarah Perkembangan Karet

Sejak pertama kali ditemukan sebagai tanaman yang tumbuh secara liar sampai dijadikan tanaman perkebunan secara besar-besaran, karet memiliki

sejarah yang cukup panjang. Apalagi setelah ditemukan beberapa cara pengolahan dan pembuatan barang dari bahan baku karet, maka ikut berkembang pula industri

yang mengolah getah karet menjadi bahan berguna untuk kehidupan manusia. Pada tahun 1493 Michele de Cuneo melakukan pelayaran ekspedisi ke Benua Amerika yang dahulu dikenal sebagai “Benua Baru”. Dalam perjalanan ini

ditemukan sejenis pohon yang mengandung getah. Pohon-pohon itu hidup secara liar di hutan-hutan pedalaman Amerika yang lebat. Orang-orang Amerika Asli

mengambil getah dari tanaman tersebut dengan cara menebangnya. Getah yang didapat kemudian dijadikan bola yang dipantul-pantulkan. Bola ini disukai penduduk asli sebagai alat permainan. Penduduk Indian Amerika juga membuat

alas kaki dan tempat air dari getah tersebut.

Tanaman yang dilukai batangnya ini diperkenalkan sebgai tanaman Hevea.

membuat usulan untuk mengadakan penelitian lebih lanjut mengenai tanaman

Havea ini.

Pengenalan pohon Hevea membuka langkah awal yang sangat pesat kearah

zaman penggunaan karet untuk berbagai keperluan. Cara pelukaan untuk memperoleh getah karet memang jauh lebih efisien dari pada cara tebang langsung. Lagi pula dengan cara ini tanaman karet bisa diambil getahnya

berkali-kali.

Pengetahuan di bidang botani tanaman karet juga berkembang. Pada tahun

1825 diterbitkan sebuah buku mengenai botani tanaman karet atau Hevea Brasiliensis Muell Erg. Nama ini diperkenalkan karena tanaman Hevea yang didapat berasal dari Brazil, tepatnya di daerah Amazon.

Setelah tahun 1839 dicapailah babak baru yang membuat karet sempat menjadi primadona daerah-daerah perkebunan di beberapa Negara tropis. Pada tahun itu Charles Goodyear menemukan cara vulkanisir karet. Goodyear

mencampur karet dengan belerang dan kemudian dipanaskan pada suhu 120o -130oC. Dengan cara vulkanisir ini semakin banyak sifat karet yang dapat diketahui

dan dimanfaatkan.

Berawal dari penemuan Charles Goodyear, karet mulai banyak dicari orang untuk dibuat aneka barang keperluan. Cara vulkanisasi memungkinkan orang

untuk mengolah karet menjadi ban. Menurut beberapa literature, Alexander Parkes ikut pula mengembangkan cara vulkanisasi. Sedangkan yang memiliki ide

2.2. Perkembangan Industri Karet Indonesia

Indonesia yang sejak sebelum Perang Dunia II hingga tahun 1965 merupakan negara penghasil karet alam terbesar, pernah menganggap bahwa : “Rubber is de kruk waarop wij drijven” (karet adalah gabus dimana kita berapung). Walaupun

sejak tahun 1957 kedudukan kita sebagai produsen nomor wahid direbut oleh Malaysia hingga sekarang, predikat pentingnya karet bagi perekonomian Indonesia

masih tetap menonjol setelah komoditi migas dan kayu.

Sebagai tanaman yang banyak dibutuhkan untuk bahan industri, karet banyak

diusahakan mulai dari luasan kecil yang hanya beberapa puluh atau ratusan meter persegi hingga mencapai luasan ribuan kilometer persegi.

Secara umum pengusahaan perkebunan karet di Indonesia dapat dibagi dalam

beberapa kelompok seperti dibawah ini :

1. Perkebunan besar negara atau yang diusahakan oleh pihak pemerintah,

biasanya oleh PTP (Perseroan Terbatas Perkebunan). 2. Perkebunan besar yang diusahakan oleh swasta.

3. Perkebunan yang diusahakan oleh rakyat.

Kendatipun demikian, karet yang mampu menghidupi hampir 1,5 juta penduduk ini boleh dikatakan sebagai tanaman rakyat karena lebih dari 80% areal

penanaman karet diusahakan oleh rakyat.

Selain industri karet alam, belakangan ini karet Indonesia mulai mengacu pada karet sintetis. Meskipun sebenarnya Indonesia bukan negara penghasil

untuk jenis Syrene Butadien Rubber (SBR). Jenis ini dikembangkan untuk

mengimbangi peningkatan impor. SBR digunakan untuk industri ban, terutama untuk lapisan luarnya. Produksi karet sintetis Indonesia masih berskala kecil.

Walaupun masih berskala kecil, tetapi industri perkaretan Indonesia saat ini sudah semakin maju dan diproduksinya dua jenis karet yang laris di pasaran. (Spillane. 1989).

Karet alam larut sedikit demi sedikit dalam benzene. Akan tetapi bilamana karet alam divulkanisasi, yakni dipanasi sedikit belerang (sekitar 20%) maka

menjadi bersambung silang dan terjadi perubahan yang luar biasa pada sifatnya. Karet yang divulkanisasi bersifat “regas” ketika diregang yakni melunak karena rantainya putus-putus dan tidak teratur. Namun, karet yang tervulkanisasi jauh

lebih tahan keelastisitasannya. Kelarutannya berkurang dengan semakin banyaknya sambung silang dan bahan regang. Kelarutannya berkurang dengan semakin banyaknya sambung silang dan bahan tervukanisasi hanya menggembung

sedikit jika disimpan dalam pelarut.

H3C H H3C CH2 n

C=C C=C

H2C CH2 n H2C H

Cis – 1,4 Poliisopren (Karet Alam) Trans – 1,4 Poliisopren (Gutta Perca)

Berat molekul karet alam rata-rata 10.000 – 40.000. Molekul-molekul polimer karet alam tidak lurus tetapi melingkar seperti spiral dan ikatan –C-C di dalam

yaitu dapat ditarik, ditekan dan lentur. Semua jenis karet adalah polimer tinggi dan

mempunyai susunan kimia yang berbeda dan memungkinkan untuk diubah menjadi bahan-bahan yang bersifat elastis.

Komposisi kimia lateks sangat cocok dan baik sebagai media tumbuh berbagai mikroorganisme sehingga setelah penyadapan dan kontak langsung dengan udara terbuka lateks akan segera dicemari oleh berbagai mikroba dan

kotoran lain yang berasal dari udara, peralatan, air hujan dan lain-lain. Mikroba akan menguraikan kandungan protein dan karbohidrat lateks akan menjadi

asam-asam yang berantai molekul pendek sehingga dapat terjadi penurunan pH. Bila penurunan pH mencapai 4,5 – 5,5 maka akan terjadi proses koagulasi.

Sifat-sifat mekanisme karet alam yang baik dapat digunakan untuk berbagai

keperluan umum, seperti sol sepatu atau bahan kendaraan. Ciri khusus yang membedakan karet alam dengan karet benda lain adalah kelembutan, fleksibel dan elastisitas. Komposisi lateks dipengaruhi oleh jenis tanaman, umur tanaman,

sistem deres, musim dan keadaan lingkungan kebun (Cowd,1991).

2.3. Jenis Karet

2.3.1. Karet Alam

Karet alam atau karet mentah memiliki sifat fleksibel harganya relatif ringan tapi daya sambung atau daya rekatnya jauh lebih rendah dibandingkan dengan karet sintetis bila dibuat perekat. Karet alam tidak bisa dipakai untuk menyambung

pelarut, minyak, bahan oksidasi, dan sinar ultraviolet, mudah sekali rusak bila

terkena panas. Tahan terhadap panas pada suhu 35o-40oC sebelum divulkanisir. Jika divulkanisir akan tahan terhadap panas 70oC.

H3C H H3C CH2 n

C=C C=C

H2C CH2 n H2C H

Cis – 1,4 Poliisopren (Karet Alam) Trans – 1,4 Poliisopren (Gutta Perca)

Karet alam larut dengan baik pada pelarut hidrokarbon. Perekat ini berguna untuk benda yang ringan seperti kain, karet busa. Mengelupas pada beban 3

kg/cm2 pada suhu kamar. Bila karet alam ini divulkanisir ia akan menjadi tahan panas dan kekuatan mengelupas sampai 6 kg/m2. Salah satu keunggulan dari solusi karet alam tidak beracun, pelarut yang dipakai tidak menyengat tajam dihidung

dan tidak mudah terbakar, viskositas dari solusi ini kira-kira 25%.

Kelemahan karet alam terletak pada keterbatasannya dalam memenuhi

kebutuhan pasar. Saat pasar membutuhkan pasokan tinggi para produsen karet tidak bisa menggenjot produksinya dalam waktu singkat sehingga harganya cenderung lebih tinggi (Didit Heru Setiawan dan Agus Andoko,2008).

Semua jenis karet alam adalah polimer tinggi dan mempunyai susunan kimia yang berbeda dan kemungkinan untuk diubah menjadi bahan-bahan yang bersifat

sesungguhnya karet alam belum dapt digantikan oleh karet sintetis. Adapun

kelebihan yang dimiliki karet alam dibandingkan dengan karet sintetis yaitu : 1. Memiliki daya elastis atau daya lenting yang sempurna.

2. Memiliki plastisitas yang baik sehingga pengolahannya mudah. 3. Tidak mudah panas (low heat build up).

4. Mempunyai daya arus yang tinggi.

5. Memiliki daya tahan yang tinggi terhadap keretakan (groove cracking resitence).

Penggunaan karet alam dalam pembuatan barang-barang karet “non ban” hanya terbatas pada barang-barang karet yang bukan oil-extended dan heat resistence (tahan terhadap panas). Karet alam merupakan “general purpose

rubber” sebagaimana halnya karet sintetis jenis SBR (Styrene Butadiena Rubber), lebih banyak digunakan untuk pembuatan ban kendaraan bermotor, khususnya

ban-ban berat (heavy duty tires) seperti ban pesawat terbang, truk dan bis yang berat serta ban radial (Ompusunggu,1987).

2.3.1.1. Jenis-jenis Karet Alam

Jenis karet alam yang dikenal luas adalah :

1. Bahan olah karet (lateks kebun, sheet angin, slab tipis, dan lump segar).

2. Karet bongkah (block rubber).

3. Karet konvensional (ribbed smoked sheet, white crepes dan pale crepes, estate brown crepes, compo crepes, thin brwon crepes remmils, thick blanket crepes

4. Karet spesifikasi teknis atau crumb rubber.

5. Karet siap olah atau tyre rubber (karet ban). 6. Karet reklim.

7. Lateks pekat adalah jenis karet yang berbentuk cairan pekat, tidak berbentuk lembaran atau padatan lainnya (Ompusunggu,1987).

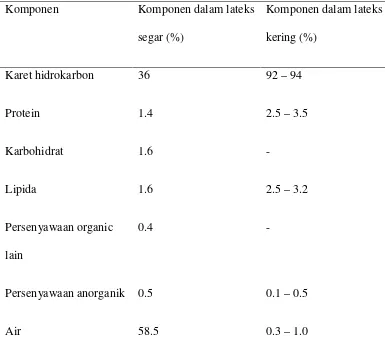

Tabel 2.1. Komposisi lateks segar dari kebun dan karet kering

Komponen Komponen dalam lateks segar (%)

Persenyawaan anorganik 0.5 0.1 – 0.5

Air 58.5 0.3 – 1.0

Sumber : Dipetik dan dikompilasi dari Martono, M. Rubber Technology. Edisi ke

Pada saat penyimpanan, kekerasan karet alam bertambah. Penambahan

kekerasan diindikasikan oleh nilai viskositas Mooney-nya. Viskositas Mooney merupakan suatu pengujian terhadap viskositas dari karet. Semakin tinggi nilai

viskositas Mooney maka semakin tahan karet terhadap regangan (strain). Pengerasan pada saat penyimpanan disebabkan reaksi sambung silang dari jumlah kecil gugus aldehid yang terdapat dalam molekul karet (Indra Surya,2006).

2.3.1.2 Manfaat Karet Alam

Karet alam banyak digunakan dalam industri-industri barang. Umumnya

alat-alat yang dibuat dari karet alam sangat berguna bagi kehidupan sehari-hari maupun dalam usaha industri mesin-mesin penggerak. Barang yang dapat dibuat dari karet alam antara lain aneka ban kendaraan, sepatu karet, sabuk penggerak

mesin besar dan mesin kecil, pipa karet, kabel, isolator, rol karet, bantalan karet, karpet berlapis karet, karet spons, benang karet dan bahan-bahan pembungkus logam (Spillane,1989).

2.4 Lateks

Lateks ialah cairan berwarna putih yang keluar dari pembuluh pohon karet bila dilukai. Pembuluh karet adalah suatu sel raksasa yang mempunyai banyak inti sel sehingga lateks ini juga disebut protoplasma. Lateks juga didefinisikan sebagai

sistem fosfolipida yang terdispersi dalam serum.

Lateks merupakan salah satu bahan baku yang digunakan untuk pembuatan

kompleks, terdiri dari partikel karet dan zat lain yang terdispersi dalam cairan.

Standar mutu lateks pekat dapat dilihat pada tabel berikut ini.

Tabel 2.2 Standar Mutu Lateks

Parameter Lateks pusingan

(Centifuged Latex)

Lateks dadih

(Creamed Latex)

Jumlah padatan 61,5% 64,0%

Kadar karet kering (KKK) Minimum

60,0% 62,0%

Perbedaan angka butir 1 dan 2 maksimum

2,0% 2,0%

Kadar amoniak (berdasarkan jumlah air yang terdapat dalam lateks pekat) minimum

1,6% 1,6%

Viskositas maksimum pada suhu 25oC

50 50

Endapan dari berat basah maksimum

0,10% 0,10%

Persentase kadar tembaga dari jumlah padatan maksimum

0,001% 0,001%

Persentase kadar mangan dari jumlah padatan maksimum

0,001% 0,001%

Warna Tidak biru, tidak

kelabu

Untuk tiap golongan SIR tersebut harus ditentukan nilai Plastisity Retention Index (PRI)-nya dan digolongkan dengan menggunakan symbol huruf

H, M, dan S. H menunjukkan nilai PRI-nya sebesar 80; M untuk nilai PRI-nya antara 60- 79; dan S untuk nilai PRI-nya antara 30- 59. Karet remah dengan nilai

PRI kurang dari 30 tidak boleh dimasukkan kedalam anggota golongan SIR. PRI adalah ukuran terhadap tahan usangnya karet dan juga sebagai penunjuk mudah tidaknya karet tersebut dilunakkan dalam gilingan pelunak. Makin tinggi

nilai PRI makin tinggi pula kualitas karet tersebut. Untuk menentukan nilai PRI digunakan alat yang disebut Wallace Plasatemeter.

Dengan perkembangnya penelitian dewasa ini sebagai dasar penetuan

2.5. Karet Sintetis

Selama pengembangan karet alam pada perang dunia II, sejumlah sistem digunakan pemerintahan. Karet alam hanya dihasilkan oleh negara-negara

beriklim tropis, sehingga produksinya tidak dapat memenuhi kebutuhan karet dunia. Hal ini mendorong negara-negara Barat untuk melakukan serangkaian penelitian dan produksi karet sintetik. Karet sintetik pertama dibuat di Jerman

disaat Perang Dunia I, yaitu polidimetil butadiena (karet metil).

CH2 = CH – CH = CH2 n

CH3 CH3 Polidimetil butadiena

Produksi karet ini terhenti saat Perang Dunia I selesai. Komersialisasi

karet sintetik dilakukan dalam tahun 1926 juga di Jerman, dengan nama Buna. Karet buna dibuat dengan cara polimerisasi butadiena dengan menggunakan natrium sebagai pencepat (accelerator). Sejak saat itu produksi karet sintetik

berkembang pesat, dan dewasa ini karet sintetik memenuhi sebanyak dua pertiga dari pada kebutuhan karet dunia.

Umumnya karet sintetik diklasifikasikan kedalam 2 (dua) kelompok utama, yaitu :

a. Kegunaan Umum

Karet jenis ini sebanyak 60 persen untuk keperluan pembuatan ban pneumatik. Contoh: karet SBR, poliisoprena, polibutadiena, EPDM

Karet jenis ini untuk keperluan pembuatan produk-produk karet yang

tahan terhadap aksi bahan kimia. Contoh : karet-karet IIR, polikloroprena, NBR (Indra Surya,2006).

2.6. Bahan pengisi (Filler)

Bahan pengisi merupakan bahan terbanyak kedua setelah karet dalam suatu kompon karet. Oleh sebab itu bahan ini sangat berperan dalam

mengendalikan sifat barang jadi karet atau biaya produksi pembuatan barang jadi karet. Bahan pengisi dikelompokkan ke dalam dua kelompok besar, yaitu bahan pengisi yang menguatkan (reinforcing filler) dan bahan pengisi yang tidak

menguatkan (non reinforcing filler).

Penambahan bahan pengisi yang menguatkan ke dalam karet bertujuan,

selain meningkatkan kekerasan, antara lain untuk meningkatkan kekuatan tarik (tensile strength), kekuatan sobek (tear strength), dan ketahanan kikis (abrasion resistance). Kecuali peningkatan kekerasan dan kekakuan, penambahan bahan

pengisi yang tidak meguatkan ke dalam kompon mengingat harga bahan ini relatif jauh lebih murah dari pada karet. Bahan pengisi yang tidak menguatkan antara lain

kaolin, berbagai jenis tanah liat atau clay, kalsium karbonat, dan magnesium karbonat.

Carbon black atau arang hitam adalah termasuk ke dalam golongan bahan

bahan pengisi yang menguatkan tergantung kepada ukuran, keadaan permukaan,

dan bentuk butir halusnya. Dalam prakteknya, kombinasi bahan pengisi yang menguatkan dan bahan pengisi yang tidak menguatkan sering digunakan dalam

proses pembuatan barang jadi karet (Bhuana,2009).

2.6.1. Pemilihan Bahan Pengisi

Ada 2 macam bahan pengisi dalam proses pengolahan karet. Pertama, bahan pengisi yang tidak aktif. Kedua, bahan pengisi yang aktif atau bahan pengisi

yang menguatkan. Yang pertama hanya menambah kekerasan dan kekakuan pada karet yang dihasilkan, tetapi kekuatan dan sifat lainnya menurun. Biasanya bahan

pengisi tidak aktif lebih banyak digunakan untuk menekan harga karet yang dibuat karena bahan ini berharga murah, contohnya kaolin, tanah liat, kalsium karbonat, magnesium karbonat, barium sulfat, dan barit. Bahan pengisi aktif atau penguat

contohnya karbon hitam, silika, alumunium silikat, dan magnesium silikat. Bahan ini mampu menambah kekerasan, ketahana sobek, ketahanan kikis, serta tegangan

putus yang tinggi pada karet yang dihasilkan. Kadang-kadang bahan pengisi aktif dan tidak aktif diberikan pada campuran sebagai alternatif penghemat biaya (Tim

Penulis PS.,1992).

2.6.1.1. Klasifikasi Carbon Black

Carbon black adalah suatu produk dengan skala besar. Pada dunia produksi

industri ban dan industri karet sebagai bahan pengisi penguat. Menurut proses

produksinya carbon black dapat digolongkan sebagai berikut:

2.6.1.2. Furnace Black

Pada tahun 1943 minyak furnace dari proses gas alam. Furnace black diproduksi dari zat cat aromatik, asalnya dari fraksionasi petroleum, hasil penyulingan aspal cair atau pembakaran etylene. Pada dasarnya, zat tersebut

dipanaskan dulu dan dibakar dengan pemasukan udara yang cukup. Temperatur dan kondisi lainnya diatur dengan pembakaran gas. Reaksi dilengkapi dengan

suatu air spray dan carbon blacknya terpisah dari campuran gas uap air pada Zyclones atau alat penyaring dan hasilnya didapatkan.

2.6.1.3. Thermal Black

Thermal black secara umum diproduksi dari gas alam yang dipanaskan dulu pada ruangan hampa udara. Thermal black termasuk zat non aktif, meningkatkan

kekuatan tarik dari vulkanisat menjadi lebih kecil, tetapi memberi kekerasan pada penguatan yang tinggi dan pengolahan baik serta sifat yang dinamis. Thermal black baru saja ditemukan dan memiliki kekurangan yaitu harga yang mahal, tetapi

2.6.1.4. Channel Black

Hingga akhir perang dunia ke-2 channel black digunakan sebagai bahan penguat yang penting. Channel black telah menggantikan furnace black yang telah

dikembangkan sejak beberapa tahun sebelum perang. Furnace black jenis SBR lebih tahan terhadap abrasi jika dibandingkan dengan Channel black. Channel lebih aditif (nilai pH-nya sekitar 5 dibandingkan dengan furnace black 6,5 – 10)

dari pada pengisi yang lain. Channel black dihasilkan oleh pembakaran parsial dari gas hidrokarbon, kebanyakan gas alam, melalui proses pembakaran dengan

menggunakan baja.

2.6.1.5. Kalsium Karbonat

Kalsium karbonat (CaCO

3) telah banyak mendapat perhatian karena aplikasinya yang luas di bidang industri seperti industri pulp, kertas, ban mobil, cat, pembuatan pipa PVC, pembuatan pasta gigi, plastic, karet. Aplikasi partikel

CaCO3 ditentukan beberapa parameter seperti morfologi, struktur, ukuran, luas permukaan, kemurnian, dan sebagainya (Wen, dkk, 2003).

Banyak penelitian telah dilakukan untuk mensintesis kalsium karbonat

(CaCO

3). Pada metode karbonasi, bubur kalsium hidroksida Ca(OH)2 bereaksi dengan karbon dioksida (CO)

Namun sampai sekarang beberapa metode yang tersedia untuk sintesis

kalsium karbonat dalam industri menyebabkan proses yang rumit atau toksisitas dari bahan aditif. Banyak pengisi mineral yang digunakan secara meluas oleh

industri karet alam dan lateks karet alam, adapun pengisi tersebut seperti carbon black, kaolin, dan kalsium karbonat. Kalsium karbonat adalah bahan yang paling diminati pada tahun terakhir ini karena ketersediannya dan biaya pengolahannya

rendah (Danneberg, 1981).

Hasil penelitian sebelumnya menunjukkan bahwa penggunaan bahan

pengisi dapat menguatkan elastomer. Hal ini karena pengaruh bahan pengisi dapat meningkatkan banyaknya rantai, yang mana membagi bersama suatu pemutusan pada rantai polimer.

Pemanfaatan karbon serat kelapa dan carbon black sebagai bahan pengisi, menunjukkan bahwa carbon black lebih baik dari pada karbon serat kelapa, hal ini ditinjau dari nilai viscositas mooney, ketahanan panas dan luas permukaan

BAB 3

METODE PENELITIAN

3.1 Alat - alat

3.1.1 Di Lapangan (Bagian Proses) 1. Ball Cutting

2. Mix. Mill

3. Hand press III 4. Moulding

3.1.2 Di Laboratorium Fisika 1. Gunting

2. Pena / pulpen

3. Alat uji hardness (Hardness Tester)

4. Flex cracking

3.2 Bahan-bahan 1. Black N3.30

2. Kalsium karbonat

5. Carbon Na

6. Minarex-B 7. Zinc Oxide (ZnO)

8. Stearic Acid

9. Flextol-H

10. TMTD (Tetrametiltiuram disulfida)

11. Sulfur

12. CBS (N-Cyclohexyl-2-benzothiazylsulfenamide)

13. Benang Cod (nilon)

3.3 Prosedur Percobaan

3.3.1 Pembuatan CompoundRubber Coupling

1. Dimasukkan bahan karet campuran (SIR 3L dan SBR N 32) sesuai dengan formula kedalam celah Roll Mix.Mill.

2. Digiling selama 10-15 menit dengan jarak Rol Mix.Mill 0.05-0,8 cm. Setelah dimastikasi (pencampuran karet-bahan kimia ZnO, stearic acid,) tercapai,

dimana compound menjadi lunak.

3. Dimasukkan campuran bahan-bahan kimia (Flextol-H, CBS, TMTD, kalsium karbonat, 40-10 Na hingga merata. Proses penggilingan selama 10-15 menit.

4. Dimasukkan carbon black dan kalsium karbonat dengan variasi perbandingan 10:7 kg, 10:6 kg, 10:5 kg, 9:4 kg, dan 8:3 kg dan kalsium karbonat : carbon

5. Ditambahkan sulfur sampai merata pada hasil penggilingan akhir selama 5

menit. Setalah merata, kerapatan Rol Mix.Mill disetel 3-5 mm, untuk ini penggilingan berlangsung selama 5-10 menit.

6. Disesuaikan kerapatan Roll Mix.Mill (2-7,5 mm) atau menurut spesifikasi ketebalan lembaran compound.

3.3.2 Pengambilan Sampel dan Pengujian Hardness (Kekerasan) Shore A 1. Diambil sampel yang sudah dilakukan proses vulkanisasi.

2. Dibawa sampel ke laboratorium fisika untuk pengujian hardness. 3. Diletakkan sampel uji pada plat alat hardness tester.

4. Digeser cover of indentor yang berfungsi untuk melindungi indentor

(jarum) pada alat hardness tester.

5. Ditekan alat hardness tester hingga menyentuh sampel uji. 6. Dibaca skala pada alat hardness tester.

7. Dilakukan beberapa kali.

3.3.3 Perakitan dan Pengendalian Rubber Coupling 3.3.3.1 Persiapan compound dalam moulding (Pencetakan)

1. Dibersihkan mould (cetakan) sebelum compound disusun diatas mould

(cetakan).

2. Dipersiapan compound yang telah di check physical propertiesnya oleh bagian

3. Compound dari operator Mix.Mill dengan ukuran ketebalan yang ditentukan,

lalu dipotong panjang dan lebarnya sesuai dengan ukuran mould (cetakan). 4. Ditambahkan benang cod diatas compound yang sudah dipotong panjang dan

lebarnya sesuai ukuran.

3.3.3.2 Penyusunan Compound ke Moulding

1. Dipotong compound menurut ukuran mould ditimbang dan dicatat.

2. Dirakit compound pada mould (cetakan), periksa kembali berapa jumlah keseluruhan berat compound yang telah terpakai, apakah sudah sesuai dengan

standard dan apabila belum diadjust sampai sesuai.

3. Dimasukkan compound kedalam mould (cetakan) siap untuk di vulkanisasi dengan suhu 130-140oC selama ± 15 menit.

3.3.3.3 Setelah Vulkanisasi

1. Dikeluarkan rubber coupling dari hand press III.

2. Dilakukan pendinginan selama 10 menit.

3. Dikeluarkan rubber coupling dari moulding (cetakan).

3.4 Finishing

BAB 4

DATA DAN PEMBAHASAN

4.1. Data dan Hasil Percobaan

Dari pengamatan yang dilakukan pada laboratorium fisika untuk analisa bahan

pengisi pada Rubber Coupling di PT. Industri Karet Nusantara didapat data hasil percobaan sebagai berikut :

Tabel. 4.1. Analisa Hardness Rubber Coupling dengan Variasi Kalsium Karbonat

Variasi Kalsium Karbonat (Kg)

Variasi Carbon Black (Kg)

Hardness (Shore A)

7 10 112

6 10 96

5 10 80

4 10 64

Tabel.4.2. Analisa Hardness Rubber Coupling dengan Variasi Karbon Black

Dari data hasil analisa hardness pada pembuatan rubber coupling dengan

penambahan variasi perbandingan jumlah carbon black dan kalsium karbonat yaitu dengan jumlah carbon black 10 kg dan variasi jumlah kalsium karbonat 3,

4, 5, 6, 7 kg pada data pertama. Sedangkan untuk data kedua dengan jumlah kalsium karbonat 5 kg dan variasi jumlah carbon black 8, 9, 10, 11, 12 kg. Perbandingan yang menunjukan hasil dengan nilai hardness yang telah

memenuhi standar adalah 10:5 kg dari carbon black : kalsium karbonat yaitu 75 ± 5 shore A, sehingga didapat produk dengan kualitas baik dan tidak mudah

yang terlalu rendah dapat menyebabkan produk mudah hancur dan lunak ketika

digunakan karena adanya panas yang dihasilkan dari gesekan antara rubber coupling sebagai dudukan mesin yang berputar.

Dari data analisa hardness dapat disimpulkan bahwa compoundtelah

BAB 5

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Penambahan bahan pengisi carbon black dan kalsium karbonat dapat membuat tekstur karet menjadi keras, kuat dan tahan panas. Berdasarkan analisa yang dilakukan dengan variasi perbandingan carbon black dan kalsium karbonat

didapat hasil yang optimum yaitu 10:5 kg dengan nilai hardness 75 ± 5 Shore A sesuai dengan standard mutu nasional.

5.2. Saran

1. Sebaiknya pada saat penggilingan alat yang digunakan tertutup, agar bahan kimia yang digunakan bersifat padat (tepung) tidak berterbangan. Sehingga

hasil yang diperoleh maksimal.

DAFTAR PUSTAKA

Bhuana, K,S. 2009. Teknologi karet. Sekolah Pasca Sarjana, Studi Kimia. USU. Brennan, J.J and Jermyn T.E. 1965. Material Used In Natural Rubber Compounding Are Fillers. Journal Aplied Sci.

Cowd, M.A. 1991. Kimia Polimer. Bandung : Penerbit ITB.

Danneberg,O.H. 1981: A Way To Separate Of Humic Substances and Nichthuminstoffen. The Natural Resources.

Egwaikhide, A.P. 2008. The Characterization Of Carbonised Coconut Fibre as Fillers In Natural Rubber Formulations,Academic Journals Inc, Trends in Aplied Sciences Research .

Flemimert, G. 1957. Light Reinforcement Filler. A Paper Presented Before the Swedish Institute of Rubber Technology. Swedia.

Morton, M.1987. Rubber Technology. 3rd . New York : Van Nostrand Reinhold. Ompusunggu. M. 1987. Pengetahuan Mengenai Lateks Hevea. Sei Putih : Balai

Penelitian Perkebunan.

Setiawan, D.H. dan Andoko, A. 2008. Budidaya Karet. Cetakan Pertama Revisi. Solo : PT. Agro Media Pustaka.

Spillane, J.J. 1989. Komoditi Karet. Yogyakarta : Penerbit Kanisius.

Steven, M,P. 2011. Kimia Polimer, Jakarta : Cetakan 4. Penerbit: Pradnya Paramita. Studebaker, M. 1957. Rubb. Chem And Technol, New york.

Surya, I. 2006. Teknologi Karet. Medan : Departemen Teknik Kimia Universitas Sumatera Utara.