97

BAB V

ANALISA PEMBAHASAN

5.1 Tahap Analyze

Setelah dilakukan pengukuran maka dilakukan analisis permasalahan. Aktivitas utama tahap analisis adalah menentukan faktor penyebab kurang optimalnya yield yang dihasilkan dengan menggunakan diagram sebab akibat

(Fishbone Diagram), diagram IPO (Input, Process, Output) maupun DOE (Design

of Experiment) kemudian memilih faktor-faktor utama yang mempengaruhi CTQ

(Critical to Quality) yang perlu diperbaiki.

5.1.1 Analisa Masalah pada Proses Sealing Menggunakan Diagram Sebab Akibat (Fishbone Diagram)

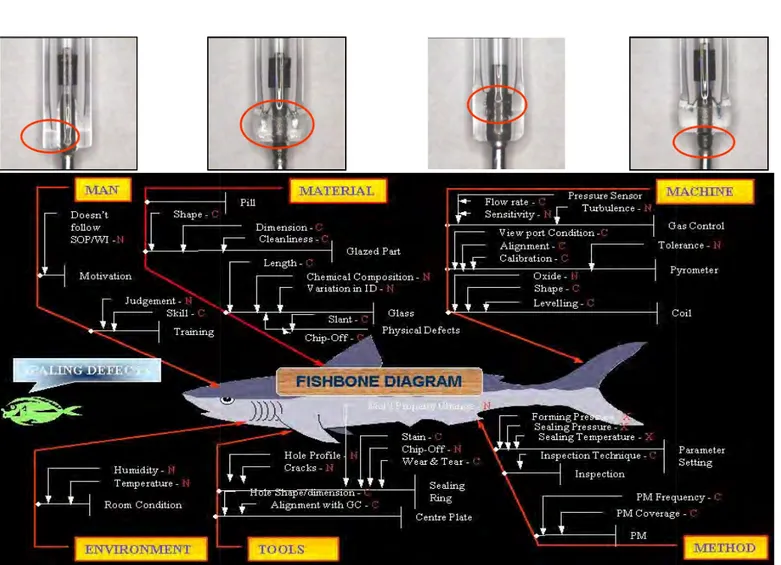

Diagram sebab-akibat (Fishbone Diagram) digunakan untuk mengetahui penyebab dari masalah yang terjadi, sehingga dapat diambil tindakan untuk menyelesaikan masalah tersebut. Setelah melakukan studi dan pengamatan serta

proses yang mempunyai prosentase defect (cacat) terbanyak adalah proses sealing, karena pada proses ini menyumbang jumlah reject terbanyak pada proses produksi

flashtube capillary.

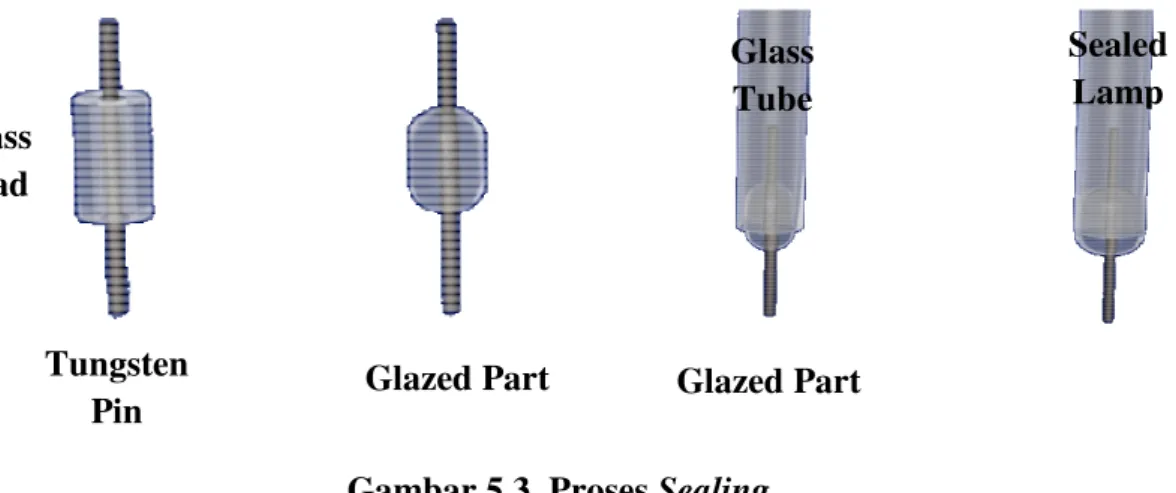

Uraian singkat mengenai proses sealing. Glazed part dan glass dijadikan satu dan dimasukkan pada sealing tray kemudian dimuat dalam mesin sealing untuk diproses. Ketika siklus sealing dimulai sealing tray akan dipanaskan hingga 1000 derajat Celcius untuk mencairkan glazed part dan glass dan kemudian tekanan eksternal akan masuk dan menekan glass dan glazed part yang meleleh dan kemudian menjadi satu dalam glass tube.

Ada 4 (empat) jenis defect (cacat) pada proses sealing ini, antara lain : Underseal, Overseal, Bubble dan Exposed Pin. Setelah menerapkan brainstorming pada defect sealing menggunakan diagram sebab-akibat (fishbone diagram) ,

Sealing M/C

HF Coil

Gambar 5.2 Diagram Fishbone pada Proses Sealing Gambar 5.2 Diagram Fishbone pada Proses Sealing

penyebab detail dihasilkan selanjutnya mempengaruhi ke dalam faktor C

(eksperimental) juga ditetapkan untuk solusi analisis yang lebih baik.

Serangkaian

mengendalikan semua faktor yang telah diidentifikasi yaitu faktor C Controllable dan melalui MQS

diimplementasikan pada kaskade terbawah hingga level operator – Eksperimental yaitu pada

(waktu sealing) dan

tiga level DOE (Design of Experiment) input.

Namun hasil DOE

meskipun dengan parameter yang telah dioptimalkan. Seluruh proses sealing masih sangat dinamis dan sensitif sehingga membutuhkan satu

stand by 24 jam melakukan penyesuaian suhu Glass

Bead

Tungsten Pin

penyebab detail dihasilkan selanjutnya mengklasifikasikan faktor mempengaruhi ke dalam faktor C (controllable) , N (neutral)

juga ditetapkan untuk solusi analisis yang lebih baik.

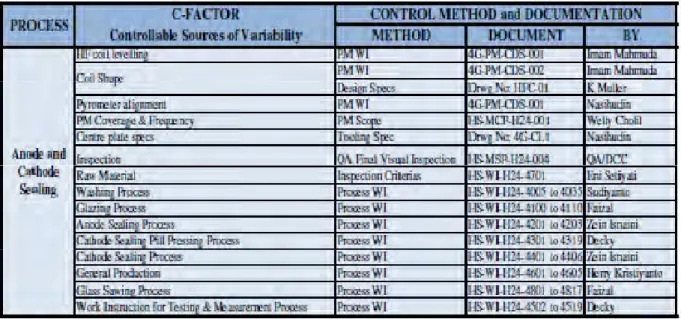

Serangkaian prosedur dan instruksi kerja telah dikembangkan untuk mengendalikan semua faktor yang telah diidentifikasi yaitu faktor C Controllable dan melalui MQS (Manufacturing Quality System) diimplementasikan pada kaskade terbawah hingga level operator. Un

Eksperimental yaitu pada sealing temp (temperature sealing),

dan forming pressure (tekanan untuk pembentukan) dilakukan

(Design of Experiment) untuk lebih memahami variabel

Namun hasil DOE (Design of Experiment) ternyata tidak memuaskan

meskipun dengan parameter yang telah dioptimalkan. Seluruh proses sealing masih sangat dinamis dan sensitif sehingga membutuhkan satu

stand by 24 jam melakukan penyesuaian suhu sealing untuk mendapatkan hasil Glazed Part Glazed Part

Glass Tube

Gambar 5.3 Proses Sealing

mengklasifikasikan faktor-faktor yang neutral) dan X juga ditetapkan untuk solusi analisis yang lebih baik.

prosedur dan instruksi kerja telah dikembangkan untuk mengendalikan semua faktor yang telah diidentifikasi yaitu faktor C – (Manufacturing Quality System) telah . Untuk faktor X (temperature sealing), sealing time

(tekanan untuk pembentukan) dilakukan untuk lebih memahami variabel-variabel

ternyata tidak memuaskan meskipun dengan parameter yang telah dioptimalkan. Seluruh proses sealing masih sangat dinamis dan sensitif sehingga membutuhkan satu Engineer untuk untuk mendapatkan hasil

Sealed Lamp

sealing yang bagus. Beberapa faktor noise yang signifikan juga ada dalam proses

sealing ini. Dan pada akhirnya dilakukan meeting dengan seluruh tim dan mengadakan brainstorming secara besar-besaran. Didapatkan suatu kesimpulan dan fokus pada satu pertanyaan, “Apakah disebabkan oleh distribusi temperatur pada sealing try itu sendiri?”.

Tabel 5.1 Metode Kontrol dan Dokumentasi untuk Faktor C

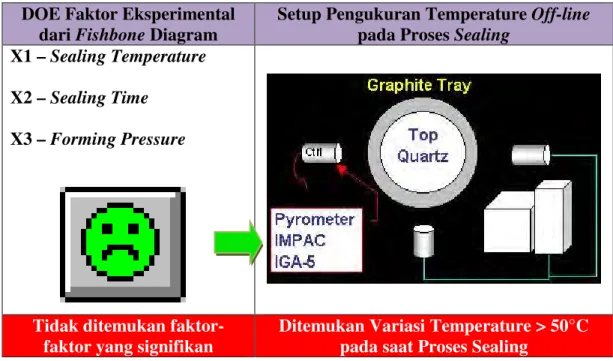

DOE Faktor Eksperimental dari Fishbone Diagram

Setup Pengukuran Temperature Off-line pada Proses Sealing

X1 – Sealing Temperature X2 – Sealing Time

X3 – Forming Pressure

Tidak ditemukan faktor-faktor yang signifikan

Ditemukan Variasi Temperature > 50°C pada saat Proses Sealing

Sebuah ilustrasi sederhana pada proses pengukuran temperatur pada

sealing tray, temperatur mesin sealing disesuaikan dengan referensi satu titik pada

sealing tray menggunakan temperature probe. Namun kita tidak akan mengetahui perbedaan temperatur pada daerah tray yang tersisa (bagian yang lain). Oleh karena itu didesain suatu pengukuran temperatur off-line pada saat proses sealing. Hal ini dapat mendeteksi beberapa titik pada waktu yang sama dan hasilnya menunjukkan bahwa terdapat variasi temperatur lebih dari 50°C pada satu sealing tray dalam sekali running. Sehingga tidak mengherankan terdapat masalah

underseal dan overseal yang begitu banyak.

5.1.2 Analisa Masalah

Katoda yang digunakan kualitas yang tidak konsisten. meningkatkan kekuatan pada katoda

hasil produksi akhir. Sehingga langkah berikutnya mengembangkan tester untuk mengukur kekuatan penghancuran katoda dan yang berhubungan pada

(kerugian pada hasil akhir proses produksi).

Tim kemudian memutuskan untuk melangkah lebih jauh untuk mengetahui mengapa tekanan tinggi bisa meningkatkan hasil produksi akhir. Kembali ke teori dasar lampu flash, proses pembuatan katoda adalah dengan secara mekanis menekan

diikuti proses sintering

Manufaktur Katoda :

- Mekanikal press metal powder

- Sinter fire dalam tungku dan berubah ke padat

Struktur Mekanikal :

Seperti pada kebanyakan sinter metal particles dan berpori

Gambar 5.

Analisa Masalah pada Kualitas Katoda

Katoda yang digunakan lampu untuk memancarkan elektron mempunyai kualitas yang tidak konsisten. Dari hipotesis diyakini bahwa dengan meningkatkan kekuatan pada katoda (catode strength) akan meningkatkan juga

hasil produksi akhir. Sehingga langkah berikutnya mengembangkan tester untuk mengukur kekuatan penghancuran katoda dan yang berhubungan pada

(kerugian pada hasil akhir proses produksi).

Tim kemudian memutuskan untuk melangkah lebih jauh untuk mengetahui mengapa tekanan tinggi bisa meningkatkan hasil produksi akhir. Kembali ke teori dasar lampu flash, proses pembuatan katoda adalah dengan secara mekanis menekan metal powder (bubuk logam) menjadi satu dimensi

sintering menjadi bond powder (bubuk obligasi) menjadi padat ress metal powder ke dimensi

dalam tungku dan berubah ke padat

sinter metal, terdiri dari loose

Pada Tekanan Rendah

Loose particle dari katoda keluar dengan mudah selama

Pada Tekanan Tinggi

Berlaku skenario terbalik dari tekanan rendah

Gambar 5.6 Analisa Masalah pada Kualitas Katoda

lampu untuk memancarkan elektron mempunyai Dari hipotesis diyakini bahwa dengan akan meningkatkan juga hasil produksi akhir. Sehingga langkah berikutnya mengembangkan tester untuk mengukur kekuatan penghancuran katoda dan yang berhubungan pada yield loss

Tim kemudian memutuskan untuk melangkah lebih jauh untuk mengetahui mengapa tekanan tinggi bisa meningkatkan hasil produksi akhir. Kembali ke teori dasar lampu flash, proses pembuatan katoda adalah dengan (bubuk logam) menjadi satu dimensi (bubuk obligasi) menjadi padat

Pada Tekanan Rendah

dari katoda keluar dengan mudah selama flashing

Pada Tekanan Tinggi

Berlaku skenario terbalik dari tekanan rendah

mendekati sinter metal (logam sinter). Katoda terdiri dari partikel yang longgar dan berpori.

Jadi pada kasus low pressure tube (tabung pada tekanan rendah), partikel yang longgar dipancarkan keluar pada saat flashing dan menyebabkan terjadinya semua masalah. Sedangkan pada high pressure lamp (lampu pada tekanan tinggi) maka akan terjadi skenario sebaliknya. Akar masalah yang menyebabkan hal ini yang paling memungkinkan adalah loose particle (partikel longgar). Bagaimana kemudian cara mengatasi loose particle (partikel longgar) ini, berikut adalah hipotesisnya.

Jika katoda terikat secara bagus dan baik selama proses sintering, maka

loose particle (partikel longgar) akan berkurang dan kekuatan katoda harus meningkat. Jadi kemungkinan untuk dapat mengkualifikasi kualitas ikatan katoda dengan melakukan crush test (test kekuatan) untuk menganalisa kekuatan katoda.

Hipotesis

Loose particles akan berkurang jika

katoda terikat dengan baik pada selama proses sintering.

Ikatan pada katoda bagus maka kekuatan pada katoda pun akan bagus.

5.1.3 Analisa Masalah pada Visual Inspection

Yang melatarbelakangi permasalahan pada area proses visual inspection adalah katoda yang digunakan lampu untuk memancarkan elektron memiliki kualitas yang tidak konsisten. Katoda dihipotesiskan menjadi faktor yang mempengaruhi kinerja flashtube. Oleh karena itu perlu memahami karakteristik produk melalui penelitian menggunakan diagram IPO (Input, Process, Output).

Berikut ini diagram IPO (Input, Process, Output) pada area proses visual inspection.

Gambar 5.8 Material Katoda

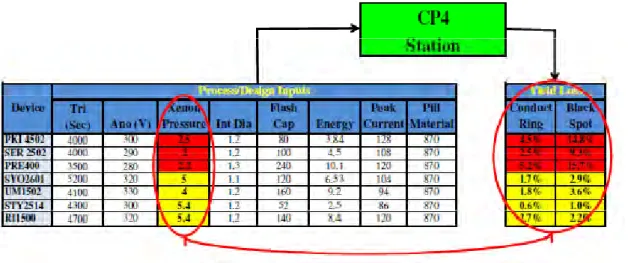

Dengan memanfaatkan Manufacturing Quality System (MQS) dapat diperoleh beberapa kesimpulan sebagai berikut :

• Membuat jembatan data IPO (Input, Process, Output) untuk menghubungkan faktor-faktor input pada katoda yang berkaitan dengan “yield loss”.

• Ditemukan fakta bahwa tekanan pada gas Xenon memiliki pengaruh yang kuat pada masalah di katoda.

• Dikonfirmasi pada jenis flashtube SER2502 dengan “control run”.

• Tidak ada pilihan peningkatan valid yang berdampak pada karakter fungsional lain dan kualifikasi pelanggan.

Sayangnya kami tidak dapat meningkatkan tekanan Xenon untuk memecahkan masalah, karena hal ini akan berdampak pada parameter fungsional lampu lainnya.

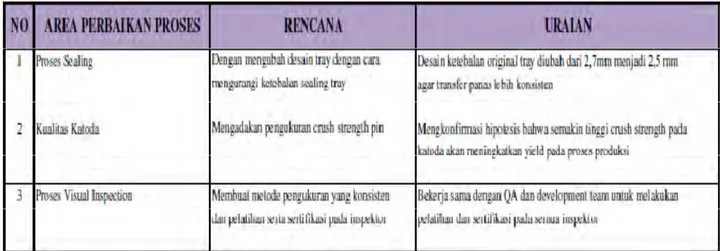

5.2 Tahap Improve

Tahap perbaikan adalah langkah operasional ke empat dalam program peningkatan Six Sigma. Dalam tahap ini ditetapkan suatu rencana tindakan untuk melaksanakan peningkatan kualitas Six Sigma. Setelah sumber-sumber dan akar penyebab teridentifikasi pada tahap analyze pada bab sebelumnya, maka pengembangan rencana tindakan merupakan salah satu aktivitas yang penting dalam peningkatan kualitas Six Sigma.

Pada tahap ini adalah menentukan obyek yang akan diperbaiki yang dihasilkan dari tahap analisis yaitu menerapkan usulan perbaikan.

5.2.1 Usulan Perbaikan

5.2.1.1 Perbaikan pada Proses Sealing

Sebagai hasil dari temuan pada penelitian ini, analisis dan studi yang lebih detail telah dilakukan untuk memperbaiki seluruh desain assembly dari

sealing tray. Kesimpulan teori dari tim yang telah dirumuskan adalah pada saat suhu tinggi (1000°C), thermal expansion (pemuaian panas) dari sealing tray tidak dapat diabaiakan. Pada original desain dari sealing tray semua bagian dari perakitan tray diketatkan sehingga selama proses sealing thermal expansion (pemuaian panas) yang besar akan menghasilkan tegangan yang tinggi dan kontak permukaan yang tidak konsisten sehingga mempengaruhi proses transfer panas. Jika kita dapat menyisihkan celah kecil pada seluruh tray assembly dengan sedikit mengurangi ketebalan dari sealing tray maka transfer panas akan lebih konsisten. Akhirnya teridentifikasi bahwa ketebalan pada sealing tray merupakan faktor penting (critical factor).

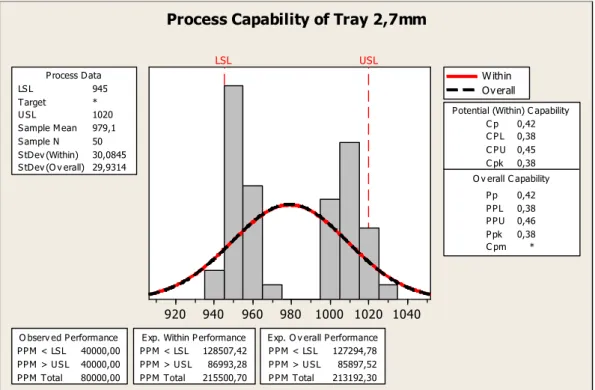

Untuk orginal tray mempunyai ketebalan 2.7 mm dengan perbedaan temperatur lebih dari 50° C dan Cpk hanya 0.6. Desain sealing tray diperbaiki dengan mengurangi ketebalan menjadi 2.5 mm dan menunjukkan hasil perbedaan temperatur berkurang sebesar 20° C dan Cpk membaik menjadi 1.4.

1040 1020 1000 980 960 940 920 LSL USL LS L 945 Target * U S L 1020 S ample M ean 979,1 S ample N 50 S tDev (Within) 30,0845 S tDev (O v erall) 29,9314 P rocess D ata C p 0,42 C P L 0,38 C P U 0,45 C pk 0,38 P p 0,42 P P L 0,38 P P U 0,46 P pk 0,38 C pm * O v erall C apability P otential (Within) C apability

P P M < LS L 40000,00 P P M > U S L 40000,00 P P M Total 80000,00 O bserv ed P erformance P P M < LS L 128507,42 P P M > U S L 86993,28 P P M Total 215500,70 E xp. Within P erformance P P M < LS L 127294,78 P P M > U S L 85897,52 P P M Total 213192,30 E xp. O v erall P erformance W ithin Ov erall

Process Capability of Tray 2,7mm

5.2.1.2 Perbaikan pada Kualitas Katoda

Setelah menetapkan metode pengukuran, yang berikutnya adalah mengkonfirmasikan pada hipotesis kami bahwa semakin tinggi crush strength (kekuatan penghancuran) pada katoda akan meningkatkan yield departemen produksi.

Dilakukan analisa regresi untuk memastikan hipotesis bahwa semakin tinggi crush strength (kekuatan penghancuran) pada katoda akan meningkatkan yield. 1002 996 990 984 978 972 966 960 LSL USL LS L 960 Target * U S L 1002 S ample M ean 984,78 S ample N 50 S tDev (Within) 4,2269 S tDev (O v erall) 4,20539 P rocess D ata C p 1,66 C P L 1,95 C P U 1,36 C pk 1,36 P p 1,66 P P L 1,96 P P U 1,36 P pk 1,36 C pm * O v erall C apability P otential (Within) C apability

P P M < LS L 0,00 P P M > U S L 0,00 P P M Total 0,00 O bserv ed P erformance P P M < LS L 0,00 P P M > U S L 23,12 P P M Total 23,12 Exp. Within P erformance

P P M < LS L 0,00 P P M > U S L 21,13 P P M Total 21,13 Exp. O v erall P erformance

W ithin Ov erall

Process Capability of Tray 2,5mm

Tabel 5.3 Hasil Analisa Regresi Crush Strength pada Katoda

Device

SER 2502 UM1502

Xenon 2 Bar 4 Bar

Rsq 30,50% 71,10%

Std Dev 6,63179 0,693293

Error 263,88 2,8839

Regression Analysis: F5 Reject UM1502 versus Crush Strength The regression equation is

F5 Reject UM1502 = 8,86 - 2,05 Crush Strength

Predictor Coef SE Coef T P Constant 8,857 1,465 6,05 0,001 Crush Strength -2,0536 0,5349 -3,84 0,009 S = 0,693293 R-Sq = 71,1% R-Sq(adj) = 66,2% Analysis of Variance Source DF SS MS F P Regression 1 7,0848 7,0848 14,74 0,009 Residual Error 6 2,8839 0,4807 Total 7 9,9688

Normplot of Residuals for F5 Reject UM1502

1,5 1,0 0,5 0,0 -0,5 -1,0 -1,5 99 95 90 80 70 60 50 40 30 20 10 5 1 Residual P e rc e n t

Normal Probability Plot

(response is F5 Reject UM1502)

Regression Analysis: F5 Reject SER 2502 versus Crush Strength The regression equation is

F5 Reject SER 2502 = 40,4 - 8,30 Crush Strength

Predictor Coef SE Coef T P Constant 40,36 14,01 2,88 0,028 Crush Strength -8,304 5,117 -1,62 0,156 S = 6,63179 R-Sq = 30,5% R-Sq(adj) = 18,9% Analysis of Variance Source DF SS MS F P Regression 1 115,83 115,83 2,63 0,156 Residual Error 6 263,88 43,98 Total 7 379,72

Normplot of Residuals for F5 Reject SER 2502

15 10 5 0 -5 -10 -15 99 95 90 80 70 60 50 40 30 20 10 5 1 Residual P e rc e n t

Normal Probability Plot

(response is F5 Reject SER 2502)

Dari hasil analisa regresi diatas menunjukkan perbedaan yang cukup signifikan pada crush strength pada dua device yang dijadikan penelitian diatas. Semakin tinggi tingkat crush strength pada katoda semakin bagus pula kualitas yang dihasilkan. Pada device SER2502 dengan gas Xenon pressure 2 bar mempunyai Standard Deviasi (Std) = 6,63179, R-Sq = 30,5% dan Error = 263,8 sedangkan pada device UM1502 dengan gas Xenon pressure 4 bar mempunyai Standard Deviasi (Std) = 0,693293, R-Sq = 71,10% dan Error = 2,8839. Pada saat

crush strength berada pada tekanan 3 kg, defect yang diperoleh lebih kecil. Maka dipastikan dan dibuat sebagai acuan untuk melakukan test crush strength pada katoda sebesar 3 kg.

5.2.1.3 Perbaikan pada Proses Visual Inspection

Beberapa metode pemeriksaan dan kriteria yang tidak mapan sebagai akibatnya sebagian besar inspector tidak mampu mencapai pengukuran yang konsisten dan dari studi MSA, sistem pemeriksaan hanya memiliki efektifitas yang lebih rendah dari 95%. Dalam rangka meningkatkan konsistensi pengukuran, tim bekerja bersama-sama dengan QA (Quality Assurance) dan development team melalui serangkaian tindakan untuk mengatasi spesifikasi yang tidak jelas, pelatihan inspector dan sertifikasi.

Setelah pelaksanaan dari berbagai tindakan tersebut, sistem pengukuran yang efektif sebesar > 95% dapat dicapai dan bagi mereka yang efektivitasnya lebih rendah dari 95% akan di-training lagi (mengikuti pelatihan ulang) dan disertifikasi oleh QA (Quality Assurance).

Tabel 5.4 Data Efektifitas Operator pada Proses Visual Inspection

GROUP NAME EFFECTIVE GROUP NAME EFFECTIVE

B Ida 98% B Ratih 98%

A Lusi 98% C Ningrum 98%

A Nina 97% C Yanti 98%

B Mira 93% B Puji Astuti 97%

C Dian 97% C Reni 97%

A Bracho 96% A Rini 96%

B Ela Elanda 96% C Prihatiningsih 96%

A Novita 94% A Dessy 96%

B Mariana 92% C Andriani 94%

A Linda 93% A Indah 93%

C Aida Puspita 96% C Arum Kusuma 96%

Dengan mengatasi masalah pada sistem pengukuran, didapatkan peningkatan sekitar 34% dari visual pada baseline yield.

5.2.2 Overall Yield yang Dihasilkan Setelah Perbaikan

Setelah melakukan perbaikan (improvement) pada proses-proses yang berkontribusi menimbulkan reject (cacat) lalu dilakukan pengambilan data mulai dari minggu 12 sampai minggu 49 selama tahun 2010. Dan dibuat control chart seperti dibawah ini,

Berdasarkan hasil data control chart diatas dapat disimpulkan bahwa terjadi kenaikan yield (hasil akhir proses produksi) dari 88 % menjadi 92% bahkan melebihi dari target yang ditetapkan, rata-rata yield (hasil akhir proses produksi) berkisar 94%. Dan proses produksi Capillary pada area Front End telah stabil, hal ini dapat dilihat bahwa proses berada di antara batas atas dan batas bawah control chart.

37 33 29 25 21 17 13 9 5 1 99 98 97 96 95 94 93 92 91 90 Observation In d iv id u a l V a lu e _ X=94,605 UCL=98,487 LCL=90,724 I Chart of Yield

5.2.3 Kapabilitas Overall Proses Produksi Capillary Setelah Perbaikan

Perhitungan kapabilitas proses overall produksi capillary setelah perbaikan berdasarkan parameter yield yang diperoleh dari proses produksi capillary pada minggu ke-12 sampai dengan minggu ke-49 tahun 2010 sebagai berikut :

5.3 Tahap Control

Tahap kontrol merupakan tahap operasional terakhir dalam proyek six sigma, pada tahap ini hasil dari proyek akan didokumentasikan dan disosialisasikan kepada area terkait agar tercipta sinkronisasi antara ide dan aplikasi. Pada tahap ini juga perlu adanya pengontrolan terhadap lot-lot berikutnya yang telah menerapkan perbaikan.

Dari data diatas menunjukkan bahwa proses sudah diperbaiki dengan nilai Cpk = 1,49, Cp = 1,83 dengan PPM total 78,58. Dengan proses produksi berada pada 4,5 Sigma yang dilihat pada tabel berdasarkan nilai Cpk sebesar 1,49.

98 96 94 92 90 88 LSL Target USL LS L 88 Target 92 U S L 98 S ample M ean 92.0488 S ample N 41 S tDev (Within) 0.908688 S tDev (O v erall) 1.07124 P rocess Data C p 1,83 C P L 1,49 C P U 2,18 C pk 1,49 P p 1,56 P P L 1,26 P P U 1,85 P pk 1,26 C pm 1,24 O v erall C apability P otential (Within) C apability

P P M < LS L 0,00 P P M > U S L 0,00 P P M Total 0,00 O bserv ed P erformance P P M < LS L 4,18 P P M > U S L 0,00 P P M Total 4,18 Exp. Within P erformance

P P M < LS L 78,57 P P M > U S L 0,01 P P M Total 78,58 Exp. O v erall P erformance

W ithin Ov erall

Process Capability of Yield

5.3 Tahap Control

Tahap kontrol merupakan tahap operasional terakhir dalam proyek Six

Sigma, tahap ini bertujuan untuk terus mengevaluasi dan memonitor hasil-hasil dari tahapan sebelumnya atau hasil implementasi yang telah dilakukan pada fase

improve. Tahap ini bertujuan untuk memastikan kondisi yang sudah diperbaiki dapat berlangsung terus-menerus atau berkesinambungan, dan tidak berjalan pada waktu singkat saja. Setelah solusi-solusi implementasi pada fase improve untuk meningkatkan proses, maka fase control menjaga agar performa proses tersebut tidak turun kembali. Pada tahap ini perlu adanya pengontrolan dari perbaikan-perbaikan yang telah dilakukan pada area produksi Front End.

5.3.1 Dokumentasi dan Standarisasi

Hal-hal yang perlu dilakukan yang berhubungan dengan dokumentasi dan standarisasi yaitu :

• Mendokumentasikan semua perubahan yang telah dilakukan dan buat laporan untuk mengakomodasikan perubahan.

• Revisi semua dokumentasi yang berhubungan dengan perubahan : - WI (Work Instruction) dan Quality Procedure

- Preventive Maintenance - Training and Certification - Supplier Quality Database

5.3.2 Pengontrolan Terhadap Masing-Masing Proses

Dari hasil perbaikan yang telah dilakukan pada proses produksi capillary di area Front End maka diperlukan pengontrolan dari apa yang telah dilakukan pada proses produksi capillary tersebut. Berikut ini pengontrolan pada crush strenth pin test pada katoda, data diambil hanya pada 1 hari dalam 3 shift dilakukan pengecheckan kekuatan katoda, dan dihasilkan data dan peta kontrol seperti di bawah ini :

Setelah mengadakan improvement pada proses produksi flashtube capillary didapatkan penurunan defect (cacat) yang cukup signifikan. Pada proses sealing didapatkan penurunan defect (cacat) sebesar 50%, pada kualitas katoda didapatkan penurunan defect (cacat) sebesar 67%, pada visual inspection didapatkan penurunan defect (cacat) sebesar 34%. Ditunjukkan pada tabel dan gambar di bawah ini,

0,0% 2,0% 4,0% 6,0% 8,0% 10,0% 12,0% 14,0% Before Improvement After Improvement Target

NO BULAN REJECT (%) TARGET

Before Impv After Impv

1 Januari 12,6% 9,9% 5% 2 Februari 9,9% 8,5% 5% 3 Maret 8,5% 12,8% 5% 4 April 12,8% 7,0% 5% 5 Mei 10,5% 5,3% 5% 6 Juni 8,5% 5,3% 5% 7 Juli 10,8% 5,5% 5% 8 Agustus 9,5% 6,1% 5% 9 September 12,6% 5,3% 5% 10 Oktober 10,3% 4,6% 5% 11 Nopember 11,2% 4,7% 5% 12 Desember 12,3% 4,6% 5%

Tabel 5.6 Data Reject Before vs After Improvement pada Proses Sealing

NO BULAN REJECT (%) TARGET

Before Impv After Impv

1 Januari 19,8% 14,5% 5% 2 Februari 19,2% 19,2% 5% 3 Maret 14,5% 15,4% 5% 4 April 16,5% 11,6% 5% 5 Mei 17,8% 8,4% 5% 6 Juni 18,4% 4,9% 5% 7 Juli 19,2% 5,6% 5% 8 Agustus 17,5% 4,7% 5% 9 September 14,7% 4,7% 5% 10 Oktober 17,5% 3,8% 5% 11 Nopember 18,4% 4,0% 5% 12 Desember 19,2% 3,8% 5% 0,0% 5,0% 10,0% 15,0% 20,0% 25,0% Before Improvement After Improvement Target

Tabel 5.7 Data Reject Before vs After Improvement pada Kualitas Katoda

NO BULAN REJECT (%) TARGET

Before Impv After Impv

1 Januari 12,7% 11,7% 5% 2 Februari 11,7% 12,9% 5% 3 Maret 12,9% 15,0% 5% 4 April 15,0% 12,7% 5% 5 Mei 12,5% 12,5% 5% 6 Juni 12,7% 10,1% 5% 7 Juli 14,3% 9,2% 5% 8 Agustus 12,3% 7,9% 5% 9 September 11,7% 6,9% 5% 10 Oktober 12,6% 6,4% 5% 11 Nopember 11,3% 7,2% 5% 12 Desember 11,9% 7,8% 5% 0,0% 2,0% 4,0% 6,0% 8,0% 10,0% 12,0% 14,0% 16,0% Before Improvement After Improvement Target

Tabel 5.8 Data Reject Before vs After Improvement pada Proses Visual Inspection

Dibawah ini merupakan perbandingan % perbaikan (improvement) No 1 Frontline 2 Blackspot 3 Conductive Ring 4 Hairline Crack 5 Misflash 6 PTG 7 Chip-off 8 Coating defect 9 Others

Tabel 5.9 Data Reject

Gambar 5.22 Trending Before vs After Improvement

12,30% 4,62% 8,77% 2,53% 4,11 0,13

Dibawah ini merupakan perbandingan % reject (cacat) sebelum dilakukan (improvement) dan setelah dilakukan perbaikan (improvement)

Item % of total (%)

Before Improvement After Improvement

Frontline 12,30% Blackspot 8,77% Conductive Ring 4,11% Hairline Crack 3,95% Misflash 2,41% 2,24% off 1,51% Coating defect 1,21% Others 6,96%

5.9 Data Reject Before vs After Improvement Overall Proses

Trending Before vs After Improvement Overall

4,11% 0,13% 3,95% 0,53% 2,41% 0,65% 2,24% 0,84% 1,51% 1,06% 1,21% 0,93% 6,96% 6,23%

(cacat) sebelum dilakukan (improvement) After Improvement 4,62% 2,53% 0,13% 0,53% 0,65% 0,84% 1,06% 0,93% 6,23% Before Improvement After Improvement

Proses pada Capillary

Proses pada Capillary

5.3.3 Pengurangan Biaya Produksi

Peningkatan yield pada tahun 2010 rata-rata sebesar 94%, dibandingkan pencapaian yield pada tahun sebelumnya sudah mengalami peningkatan secara signifikan. Kapabilitas proses produksi juga mengalami peningkatan dari 3 sigma menjadi 4.5 sigma dimana proses dalam keadaan terkendali.

Penurunan defect pada masing-masing proses setelah perbaikan adalah sebagai berikut : proses sealing mengalami penurunan defect (cacat) sebesar 50% dibandingkan tahun sebelumnya, pada kualitas katoda mengalami penurunan

defect (cacat) sebesar 67% dibandingkan tahun sebelumnya dan pada proses

visual inspection mengalami penurunan defect (cacat) sebesar 34% dibandingkan tahun sebelumnya.

Pengurangan biaya produksi sebesar = ((1/0.88)-(1/0.94))*720000*0,5 = US $ 52224,371/year.