BAB II

TINJAUAN PUSTAKA

2.1 EXHAUST GAS FAN

(Sumber: Siemens VAI, 2009)

Hampir setiap pabrik memiliki fasilitas fan dan blower untuk ventilasi atau proses industri yang memerlukan aliran udara. Sistem fan penting untuk menjada pekerjaan proses industri, dan terdiri dari sebuah fan, motor listrik, sistem penggerak, saluran atau pemipaan, peralatan pengendali aliran. Exhaust Gas Fan sendiri adalah mesin atau alat yang digunakan menghisap ataupun menghembuskan aliran udara atau gas kepada ruang yang dituju.

Menurut UNEP (2006) dalam pedoman efisiensi energi untuk industri di Asia menyatakan bahwa fan, blower dan kompresor dibedakan oleh metode yang digunakan untuk menggerakan udara, dan oleh tekanan sistem operasinya. The American Society of Mechanical Engineers (ASME) menggunakan rasio spesifik, yaitu

Gambar 2. 1 Exhaust gas fan

rasio tekanan pengeluaran terhadap tekanan hisap, untuk mendefinisikan fan, blower dan kompresor seperti pada tabel berikut :

Tabel 2. 1 Perbedaan antara fan, blower dan kompresor (Sumber: UNEP, 2006)

Peralatan Pebandingan Spesifik Kenaikan Tekanan (mmWg)

Fan Sampai 1,11 1136

Blower 1,11 – 1,20 1136 – 2066

Kompresor >1,20 -

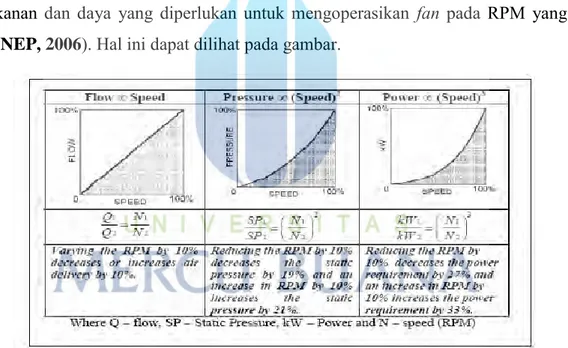

Fan beroperasi dibawah beberapa hukum tentang kecepatan, daya dan tekanan. Perubahan dalam kecepatan berbagai fan akan memprediksi perubahan kenaikan tekanan dan daya yang diperlukan untuk mengoperasikan fan pada RPM yang baru (UNEP, 2006). Hal ini dapat dilihat pada gambar.

(Sumber: UNEP, 2006)

Dapat diketahui bahwa fan terdapat dua jenis yaitu fan sentrifugal dan fan aksial. Fan sentrifugal beroperasi menggunakan impeler berputar untuk menggerakan aliran udara sedangkan fan aksial menggerakan aliran udara sepanjang sumbu fan (UNEP, 2006).

Gambar 2. 2 Kecepatan, tekanan dan daya fan

2.1.1 Fan Sentrifugal

Fan sentrifugal meningkatkan kecepatan aliran udara dengan impeler berputar. Kecepatan meningkat sampai mencapai ujung blades dan kemudian diubah ke tekenan. Fan ini mampu menghasilkan tekanan tinggi yang cocok untuk kondisi operasi kasar, seperti sistem dengan temperature tinggi, aliran udara kotor atau lembab, dan handling bahan.

(Sumber: EBMPAPST, 2017)

2.1.2 Fan Aksial

Fan aksial menggerakan aliran udara sepanjang sumbu fan. Cara kerja fan aksial seperti impeler pesawat terbang: blades fan menghasilkan pengangkatan aerodinamis yang menekan udara. fan ini terkenal di industri karena murah, bentuknya yang kompak dan ringan.

(Sumber: Lorencook, 2017)

Gambar 2. 3 Fan sentrifugal (backward

inclined

fanGambar 2. 4 Fan aksial (vane-axial

2.2 JOURNAL BEARING

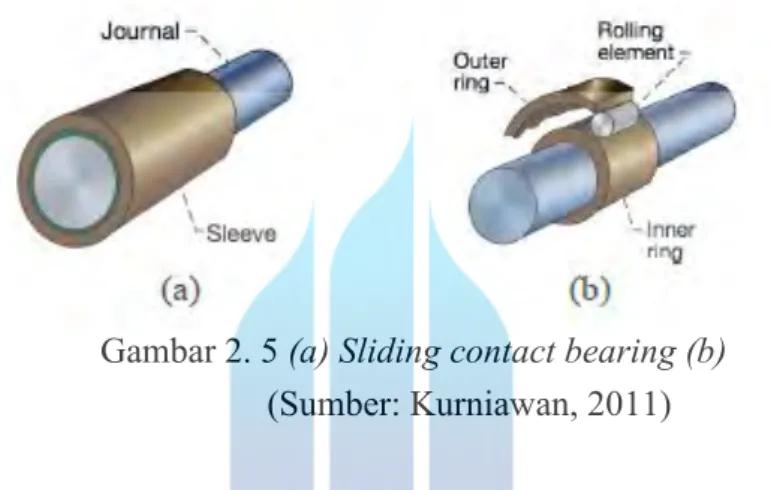

Bearing secara umum dapat diartikan sebagai bantalan yang digunakan untuk menopang elemen berputar lainnya. Pada umumnya bearing terbagi dua jenis yaitu sliding contact bearing dan roller contact bearing. sliding contact bearing lebih sering disebutt sebagai journal bearing, sedangkang roller contact bearing dibagi menjadi dua yaitu ball bearing dan roller bearing (Sularso, 1997).

(Sumber: Kurniawan, 2011)

Mekanisme kontak journal bearing yaitu terjadi proses slide (peluncuran) yang terjadi pada permukaan kontak antara elemen yang berputar dan elemen yang tetap. Journal bearing berdasarkan kemampuan menerima pembebanan juga dibagi menjadi dua bagian yaitu :

a. Radial bearing

bearing jenis ini mampu menahan gaya pada arah radial tegak lurus dari pergerakan elemen yang berputar.

b. Trust bearing

bearing ini mampu menahan gaya searah sumbuh putar poros.

Berdasarkan prinsip kerjanya, journal bearing dibagi menjadi dua yaitu bearing hydrodinamic dan bearing hydrostatic. Bearing hydrodinamic adalah ketika bearing menghasilkan film pelumas bertekanan dalam bearing tersebut untuk menopang beban akibat perputaran poros. Sedangkan bearing hydrostatic juga menggunakan film pelumas bertekanan untuk menopang beban, namun tekanan ini disuplai dari sumber luar.

Gambar 2. 5 (a) Sliding contact bearing (b) Roller contact bearing

2.2.1 Mekanisme Pelumasan

Journal bearing banyak digunakan pada mesin-mesin besar (turbomachinery) karena dapat memberikan kesetabilan posisi komponen yang berputar. Journal bearing merupakan komponen penting dalam kompresor, pompa, turbin, motor dan generator, secara umum journal bearing terdiri dari sebuah poros berputar (journal) dengan bearing silindris. Journal dan permukaan bearing dipisahkan oleh adanya lapisan pelumas (cairan atau gas) yang memberikan clearence antara kedua permukaan. Besar clearence pada umumnya sangat kecil ( radius journal) dan mempunyai empat fungsi utama yaitu :

Kemudahan assembling antara journal dan bearing.

Memberikan ruang untuk pelumas.

Mengakomodasi ekspansi thermal.

Mentoleransi misalignment (ketidak ejajaran) dan defleksi poros.

Tujuan utama sebuah journal bearing yaitu memberikan gaya dukung radial pada sebuah poros berputar. Ketika tidak ada beban, titik pusat dari journal dan bearing tidak saling menyatu tetapi dipisahkan oleh adanya jarak eksentrisitas. Susunan eksentrisitas terjadi karena adanya geometri irisan yang konvergen, bersama dengan pergerakan relatif antara journal dan bearing, sehingga tersipta tekanan oleh adanya efek viskositas pada lapisan pelumasan dan akhirnya menghasilkan kemampuan gaya angkat. Namun, jika beban terlalu besar atau pergerakan poros terlalu lambat, geometri irisanini tidak akan tebentuk sehingga kontak antara dua solid (bearing dan journal) dapat terjadi. Ada tiga mekanisme untuk menghasilkan gaya angkat, antara lain :

Wedge effect yaitu dengan memberikan efek kemiringan pada benda bagian atas sedangkan permukaan bagian bawah diberi kecepatan sesuai arah putaran.

Strech effect yaitu dengan memberikan kecepatan pada permukaan searang sumbu putar dan bagian atas horinzontal diam.

Squeeeze effect yaitu dengan memberikan efek kecepatan naik turun pada benda bagian atas, sedangkan bagian bawah diam.

(Sumber: Kurniawan, 2011)

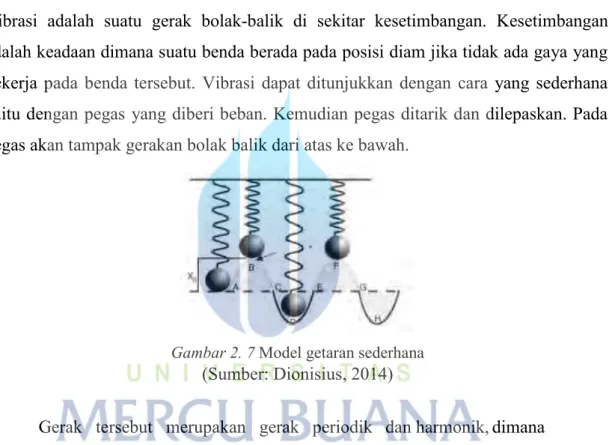

2.3 VIBRASI

Vibrasi adalah suatu gerak bolak-balik di sekitar kesetimbangan. Kesetimbangan adalah keadaan dimana suatu benda berada pada posisi diam jika tidak ada gaya yang bekerja pada benda tersebut. Vibrasi dapat ditunjukkan dengan cara yang sederhana yaitu dengan pegas yang diberi beban. Kemudian pegas ditarik dan dilepaskan. Pada pegas akan tampak gerakan bolak balik dari atas ke bawah.

Gambar 2. 7 Model getaran sederhana (Sumber: Dionisius, 2014)

Gerak tersebut merupakan gerak periodik dan harmonik, dimana

hubungan antara simpangannya (X) dengan massa (m) dan waktu (t) dapat dilihat dalam persamaan sinus:

X = X 0 sin wt

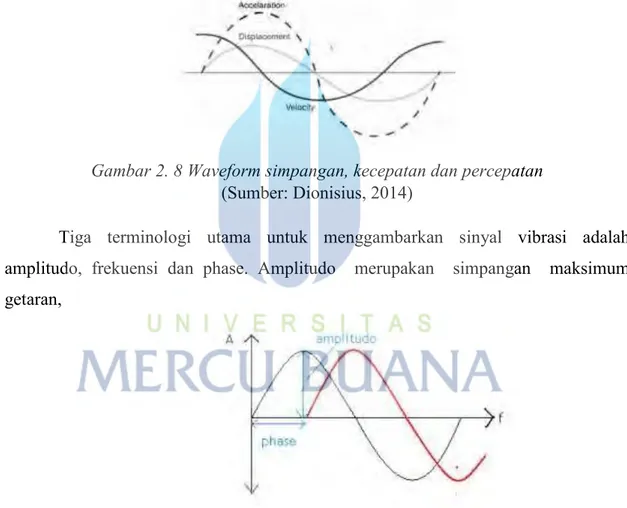

Selain simpangan (displacement) ada dua besaran lainnya yang digunakan untuk menganalisa vibrasi, yakni kecepatan (velocity) dan percepatan (acceleration).

Gambar 2. 6 Mekanisme gaya angkat

Bentuk gelombang dari ketiga komponen besaran vibrasi tersebut dapat ditunjukkan gambar dimana simpangan menunjukkan kurva sinus, kecepatan menunjukkan kurva cosinus dan percepatan kembali menunjukkan kurva sinus.

Gambar 2. 8 Waveform simpangan, kecepatan dan percepatan (Sumber: Dionisius, 2014)

Tiga terminologi utama untuk menggambarkan sinyal vibrasi adalah amplitudo, frekuensi dan phase. Amplitudo merupakan simpangan maksimum getaran,

Gambar 2. 9 Amplitudo, frekuensi, dan fasa (Sumber: Dionisius, 2014)

Pada Gambar disimbolkan dengan X0. Amplitudo diukur dengan tiga cara, displacement (mills, micron), velocity (ips, mm/s) dan acceleration (g, mm/s2, inch/s2). Frekuensi merupakanbanyaknya getaran yang terjadi dalam satu satuan waktu (sekon/detik). Satuan frekuensiadalah Hz, cps, cpm dan RPM. Phase adalah perbedaan posisi dari vibrasi sebuah titik relatif terhadap titik referensi yang diam atau

relatif terhadap titik lain yang bergetar (Raharjo Dwi, 2006). Pada gambar diatas ditunjukkan amplitudo, frekuensi (sumbu-x) dan phase (beda antara kurva merah dan hitam). Ketiga terminologi tersebut dapat digunakan untuk mencari karakteristik dari suatu getaran. Dengan melakukan analisa sinyal vibrasi dari suatu getaran akan diperoleh informasi yang dapat digunakan untuk menentukan kondisi mesin.

Mesin yang ideal tidak akan bergetar karena energi yang diterimanya digunakan sepenuhnya oleh mesin itu sendiri. Mesin yang dirancang dengan baik akan menghasilkan vibrasi yang relatif rendah tetapi dengan bertambahnya usia mesin dan dengan pengoperasian dalam jangka waktu lama akan menyebabkan mesin tersebut mengalami :

Keausan pada elemen mesin.

Proses pemantapan pondasi (base plate) sedemikian rupa sehingga terjadi deformasi sehingga mengakibatkan misalignment pada poros.

Perubahan perilaku dinamik pada mesin sehingga terjadi perubahan frekuensi

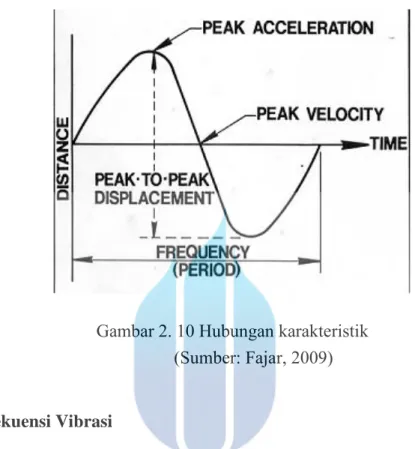

2.3.1 Karakteristik Getaran

Kondisi suatu mesin dan masalah-masalah mekanik yang terjadi dapat diketahui dengan mengukur karakteristik getaran pada mesin tersebut. Karakteristik- karakteristik getaran yang penting antara lain adalah:

Frekuensi Getaran

Perpindahan Getaran. (Vibration Displacement)

Kecepatan Getaran (Vibration Velocity)

Percepatan Getaran (Vibration Acceleration)

Phase Getaran

Dengan mengacu pada gerakan pegas, kita dapat mempelajari karakteristik suatu getaran dengan memetakan gerakan dari pegas tersebut terhadap fungsi waktu.

Gambar 2. 10 Hubungan karakteristik (Sumber: Fajar, 2009)

Frekuensi Vibrasi

Gerakan periodik atau getaran selalu berhubungan dengan frekuensi yang menyatakan banyaknya gerakan bolak-balik (satu siklus penuh) tiap satuan waktu. Hubungan antara frekuensi dan periode suatu getaran dapat dinyatakan dengan persamaan (3.1).

(3.1) dengan,

f = frekuensi (Hz) T = periode (detik)

Fekuensi lingkaran atau kecepatan sudut dapat dihitung dengan persamaan (3.2).

(3.2) dengan,

= kecepatan sudut (rad/s)

f = frekuensi (Hz)T = Periode (second)

Perpindahan Vibrasi (Vibration Displacement)

Jarak yang ditempuh dari suatu puncak ke puncak yang lainnya disebut dengan perpindahan dari pucak ke puncak atau yang disebut dengan peak to peak displacement. Perpindahan tersebut pada umumnya dinyatakan dalam satuan micron (m) atau mils.

Kecepatan Vibrasi (Vibration Velocity)

Velocity merupakan kecepatan gerakan bolak-balik pada suatu periode waktu tertentu. Kecepatan ini selalu berubah sepanjang jarak yang ditempuhnya, dimana pada posisi positif maksimum dan negatif maksimum kecepatan adalah nol. Pada posisi gerakan melewati daerah netral kecepatan adalah maksimum. Karena getaran merupakan suatu gerakan, maka getaran tersebut pasti mempunyai kecepatan.

Velocity = 2 f A cos (2 f t) (3.3) dengan,

Velocity = Kecepatan vibrasi (mm/s) A = Gap/jarak (micron)

f = Frekuensi gerakan bolak-balik (Hertz) t = Waktu (detik)

Dalam pengukuran vibrasi hanya dapat mengukur kecepatan maksimum atau yang disebut dengan peak velocity. Kecepatan ini biasanya dalam satuan mm/det (peak). Karena kecepatan ini selalu berubah secara sinusoidal, maka seringkali digunakan pula satuan mm/sec (rms).

Velocity juga diartikan sebagai indikator yang paling baik untuk mengetahui masalah vibrasi (contohnya unbalance, misalignment, mechanical looses, dan kerusakan bearing atau bearing defect) pada mesin berkecepatan sedang. Velocity adalah ukuran kecepatan suatu benda pada saat bergerak atau bergetar selama berisolasi. Kecepatan suatu benda adalah nol pada batas yang

lebih tinggi atau lebih rendah, dimulai pada saat berhenti pada suatu titik sebelum berubah arah dan mulai untuk bergerak kearah berlawanan. Velocity dapat ditunjukkan dalam suatu inch per second (in/sec) atau millimeter per second (mm/sec).

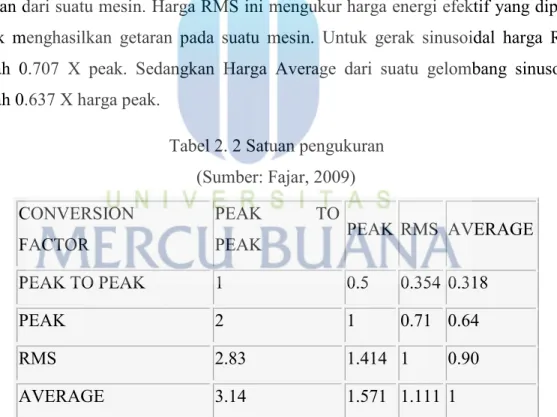

2.3.2 Satuan Pengukuran

Ada beberapa satuan-satuan yang digunakan dalam suatu pengukuran getaran. Harga Peak-to-peak : adalah harga amplitudo dari gelombang sinusoida mulai dari batas atas sampai ke batas bawah. Pengukuran displacement suatu getaran biasanya menggunakan harga peak-to-peak dengan satuan mils atau mikron. Harga Peak adalah harga peak-to-peak dibagi dua atau setengah dari harga peak-to-peak. Harga RMS (root-means-square) adalah harga digunakan untuk mengklasifikasikan keparahan getaran dari suatu mesin. Harga RMS ini mengukur harga energi efektif yang dipakai untuk menghasilkan getaran pada suatu mesin. Untuk gerak sinusoidal harga RMS adalah 0.707 X peak. Sedangkan Harga Average dari suatu gelombang sinusoidal adalah 0.637 X harga peak.

Tabel 2. 2 Satuan pengukuran (Sumber: Fajar, 2009) CONVERSION

FACTOR

PEAK TO

PEAK PEAK RMS AVERAGE

PEAK TO PEAK 1 0.5 0.354 0.318

PEAK 2 1 0.71 0.64

RMS 2.83 1.414 1 0.90

AVERAGE 3.14 1.571 1.111 1

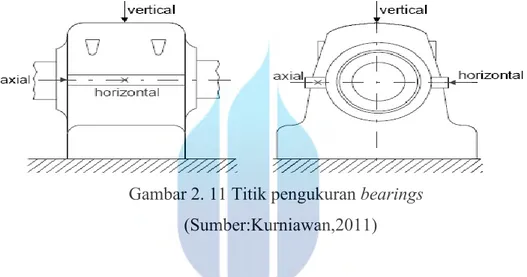

2.4 TITIK PENGUKURAN

Secara umum dianjurkan untuk mengukur vibrasi dekat dengan sumbernya untuk meminimalisasi pengaruh-pengaruh yang dikhawatirkan akan merubah sinyal vibrasi. Titik pengkuran yang disukai biasanya adalah pada komponen yang kaku,

seperti rumah bantalan atau gearbox. Untuk monitoring yang bersifat rutin ISO 10816-1 Sebagai acuan merekomendasikan pengukuran pada arah horizontal saja atau pada arah vertical sudah cukup memadai. Pada poros yang dipasang horizontal, titik pengukuran pada komponen kaku pada arah horizontal akan mendapatkan hasil pengkuran yang paling besar. Tetapi pengukuran vibrasi pada sambungan fleksibel pada mesin akan mendapatkan hasil yang besar pada arah vertikal.

Titik pengukuran pada pillow block bearings, harus dilakukan pada ketiga arah sumbu poros, seperti yang ditampilkan pada gambar dibawah ini:

Gambar 2. 11 Titik pengukuran bearings (Sumber:Kurniawan,2011)

Demikian juga pengukuran pada rumah motor, dilakukan pada ketiga arah sumbu seperti pada gambar dibawah ini:

Gambar 2. 12 Titik pengukuran rumah motor (Sumber:Kurniawan,2011)

Pada titik pengukuran secara vertical adalah menempatkan alat pada posisi vertical berbanding dengan arah horizontal pada rumah motor, dan axial sejajar

garis lurus dengan poros. Pengambilan pada tiga sumbu berfungsi untuk melihat kondisi vibrasi pada masing-masing sumbu seperti yang sudah dibahas diatas karena disetiap sumbu mempunyai vibrasi yang berbeda. Dan pada setiap kondisi dapat ditentukan karakteristik kerusakan dengan melihat sinyal vibrasi dari masing-masing sumbu pengukuran.

2.5 STANDAR ISO

Standar ISO dibangun oleh Komite Teknis yang terdiri dari para pakar yang dipinjam dari sector teknis, bisnis dan industry. Para pakar ini berpartisipasi sebagai perwakilan dari negara-negara anggota ISO (sekarang ini beranggota 145 negara). Komite Teknik bertemu,berdiskusi, berdebat, dan berargumentasi hingga mereka menetapkan consensus yang akan menjadi draft kesepakatan. Draft kesepakatan yang biasa dikenal sebagai Draft International Standard (DIS) ini diedarkan kesemua anggota ISO untuk dikomentari seringkali harus dilakukan pemilihan. DIS yang sudah disepakati dan sudah dimodifikasi menjadi draft final yang dikenal sebagai Final Draft International Standard (FDIS). Draft final diedarkan ke semua anggota dan lalu dilakukan pemilihan. Dokumen akhir menjadi International Standard.

Hampir semua standar vibrasi pada mesin disusun oleh komite teknis TC108 (Mechanical Vibrations and Shock). TC108 beranggotakan 22 negara dan peninjau dari 25 negara. Hingga bulan Mei 2003, TC108 menerbitkan 98 standar. Berkenaan dengan vibrations severity, ISO mengeluarkan beberapa standar diantara bisa dilihat pada table dibawah ini.

2.5.1 ISO 10816-3

Standar ISO 10816-3 adalah salah satu standar turunan dari ISO series diatas yang paling banyak pula digunakan oleh seorang analisis sebagai indicator tingkat vibrasi dan sebagai acuan batasan tingkat vibrasi. Namun sebelum memakai standar ini harus dimulai dengan mengklasifikasikan terebih dahulu mesin yang akan kita ukur. Seperti salah satunya ialah melihat pondasi mesin yang seperti apa untuk mengklasifikasikannya dan type mesin tersebutnya.

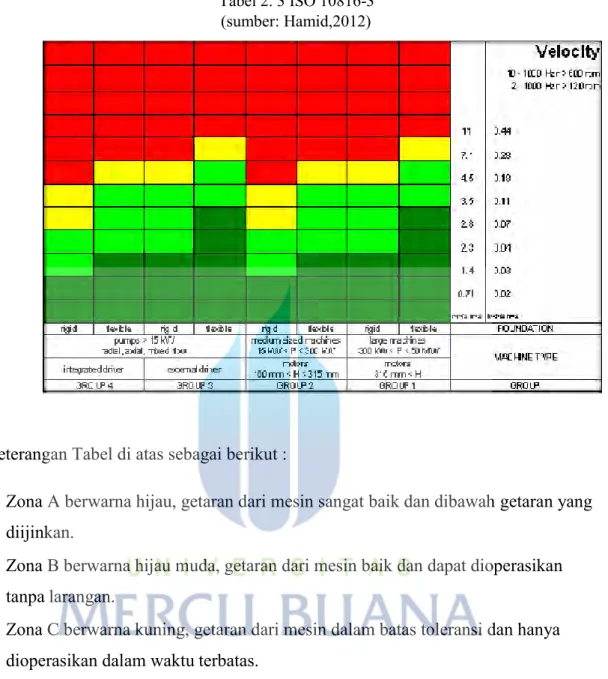

Tabel 2. 3 ISO 10816-3 (sumber: Hamid,2012)

Keterangan Tabel di atas sebagai berikut :

Zona A berwarna hijau, getaran dari mesin sangat baik dan dibawah getaran yang diijinkan.

Zona B berwarna hijau muda, getaran dari mesin baik dan dapat dioperasikan tanpa larangan.

Zona C berwarna kuning, getaran dari mesin dalam batas toleransi dan hanya dioperasikan dalam waktu terbatas.

Zona D berwarna merah, getaran dari mesin dalam batas berbahaya dan dapat terjadi kerusakan sewaktu-waktu.

2.6 ANALISIS KEGAGALAN DAN PENCEGAHAN

Analisis kegagalan dan pencegahan kegagalan merupakan sesuatu yang harus dilaksanakan guna perbaikan kualitas suatu produk atau sistem, kegiatan ini bukan hanya diperlukan untuk menganalisis tetapi dipelukan untuk penggunaan asuransi sebagai klaim dan kegagalan akibat dari pengguna. (ASM Handbook, 2002). Secara umum kualitas produk atau sistem yang baik dalam merespon tuntutan pelanggan

yang tinggi meliputi : tingkat keamanan penggunan yang lebih baik, memperbaiki tingkat kehandalan, unjuk kerja yang lebih baik, efisiensi yang besar, pemeliharaan yang mudah, dan mengurangi dampak bruk terhadap lingkungan. Kegagalan yang terjadi dapat mengakibatkan kematian, luka pada orang, kerusakan pada hak milik, tidak beroperasinya pabrik, kerugian dalam produksi, perkara yang mahal dan berkepanjangan yang diakibatkan karena kredebilitas pabrik pembuat dan keandalan produk yang dibuat.

Menurut ASM Handbook (2002) menyatakan bahwa pada saat kegagalan terjadi maka diperlukan suatu teknik analisis untuk menentukan penyebab yang terjadi, berikut langkah pemecahan yang harus diambil. langkah utama dimodelkan untuk proses problem – sloving berikut :

(Sumber: ASM Handbook, 2012) Gambar 2. 13 Problem –solving

Identifikasi : Menggambarkan kondisi aktual, menentukan kekurangan yang terjadi dalam bentuk gejala atau indikator. Menentukan pengaruh kekurangan tersebut pada komponen, produk, sistem dan pelanggan.

Menentukan akar penyebab : Melakukan analisis terhadap masalah, untuk mengidentifikasi penyebabnya.

Mentukan tindakan korektif : Membuat daftar solusi untuk mengurangi dan mencegah terjadinya kembali masalah yang serupa. Menghasilkan alternatif perbaikan dan merencanakan implementasi perbaikan.

Validasi dan verifikasi tindakan korektif : Melakukan pengujian tindakan koreksi sebagai pilot study. Mengukur efektivitas perubahan, melakukan validasi terhadap perbaikan yang dilakukan dan memverifikasi bahwa masalah telah diperbaiki sesuai dengan kepuasan pelanggan.

Standarisasi : Memasukan tindakan koreksi ke dalam sistem dokumentasi standard perusahaan, organisasi, atau industri untuk mencegah terulangnya kembali kejadian serupa pada produk atau sistem.

2.7 Analisis Vibrasi

Analisis vibrasi digunakan untuk menentukan pengoperasian peralatan dan kondisi mekanis peralatan. Keuntungan utama adalah bahwa analisis getaran dapat mengindetifikasi perkembangan masalah sebelum masalah itu menjadi serius dan menyebabkan downtime yang tidak terjadwal (Hamid, 2012).

Hal ini dapat dicapai dengan melakukan pemantauan berkala dari getaran mesin baik dengan secara kontinu atau dengan interval yang terjadwal. Pemantauan getaran yang teratur dapat mendeteksi bantalan yang tidak sempurna atau cacat, peralatan mekanik yang kendor dan indikator atau gigi yang rusak. Analisis getaran juga dapat mendeteksi misalignment dan ketidak seimbangan (unbalance) sebelum kondisi ini dapat mengakibatkan kerusakan pada bantalan atau poros.

(Sumber: Hamid, 2012)

Menurut Hamid (2012) bahwa tren tingkat atau level getaran dapat mengindetifikasi praktek pemeliharaan yang buruk, seperti instalasi bantalan dan penggantian bantalan yang tidak benar, alignment poros yang tidak akurat atau balancing rotor yang tidak teliti. Semua mesin yang berputar menghasilkan getaran yang merupakan fungsi dinamika dari mesin, seperti alignment dan balancing dari bagian bagian yang berputar. Pengukuran amplitudo getaran pada frekuensi tertentu dapat memberikan informasi berharga tentang akurasi pada alignment poros dan balancing, kondisi bantalan atau roda gigi, dan efek pada mesin karena resonasi terhadap plate, pipa, dan struktur lainnya. Pengukuran getaran adalah suatu metoda yang efektif, non-intrusive (tidak mengganggu) untuk memantau kondisi mesin selama start-up, shutdown, dan pengoperasian normal.

Analisis yang biasa digunakan terutama pada peralatan yang berputar seperti turbin, pompa, motor, kompresor, gearbox dan peralatan mesin lainnya adalah analisis spektrum. Untuk mendapatkan analisis spektrum diperlukan proses yang seperti yang dijelaskan dibawah.

2.7.1 Analisis Waveform

Pada pengukuran vibrasi sinyal input berupa getaran mekanik diubah oleh tranduser menjadi sinyal tegangan kemudian ditransmisikan ke elemen pengkondisi sinyal, diproses oleh elemen pemroses sinyal dan akhirnya ditampilkan dalam bentuk data angka maupun grafik (spektrum,waveform dan trend). Gelombang dalam bentuk yang komplek sangat sulit dibaca dan dianalisis. Bentuk gelombang komplek ini bisa ditransformasi menjadi bentuk yang lebih sederhana dengan menggunakan operasi matematik yang dinamakan Fourier Fast Transform (FFT). Sehingga menghasilkan gambar yang lebih mudah dianalisis.

a Gambar 2. 14 Jenis misalignment a. Parallel misalignment b. b c

Angular misalignment c. Correct alignment

2.7.2 Fourier Fast Transform (FFT)

Gambar 2. 15 Proses FFT (Sumber: Purwadani, 2011)

FFT (Fourier Fast Transform) adalah varian tercepat dari pada varian lainnya seperti DFT (Discreete Fourier Transform). Dimana FFT menggunakan algoritma yang canggih untuk melakukan proses yang sama dengan DFT, namun perbedaannya FFT menggunakan waktu yang lebih singkat. Karena kecepatan dan sifat diskritnya inilah yang membuat FFT digunakan pada berbagai pengolahan sinyal digital termasuk yang paling utama kita gunakan adalah pengolahan sinyal vibrasi. Dengan menggunakan Fourier analysis atau spectrum analysis, gelombang berbasis waktu (time domain) dirubah menjadi gelombang berbanding nilai frekuensi. Selanjutnya hasil pengolahan menggunakan FFT akan berupa grafik perbandingan frekuensi dengan amplitudo yang menunjukan jenis kerusakan dan tingkat kerusakan pada mesin.

2.7.3 Spektrum

Setelah diproses oleh FFT didapatkan spektruk hasil dimana diketahui keadaan kondisi mesin apakah terdapat kerusakan atau tidak. Berikut adalah beberapa penyebab getaran (vibration) pada pompa yang memiliki spektrum getaran yang berbeda-beda.

Tabel 2. 4 Frekuensi vibrasi dan penyebabnya (Sumber: Kurniawan, 2011)

Frekuensi dalam RPM Penyebab Utama Kemungkinan Penyebab

Lainnya

1 x RPM Unbalance

1. Ekisentrik journal, gigi atau puli.

2. Misaligment atau poros bengkok (bila axial

vibration terjadi). 3. Sabuk Buruk.

4. Resonansi. 5. Problema listrik.

2 x RPM Kelonggaran

1. Misaligment bila axial vibration tinggi. 2. Gaya reciprocating.

3. Resonansi 4. Belt buruk bila 2 x

RPM belt 3 x RPM Misaligment Pada umumnya kombinasi dari misaligment dan kelonggaran (looseness).

Kurang dari 1 x RPM Terjadi pusaran oli

1. Putaran belt yang tidak teratur.

2. Resonansi sub-harmonik. 3. Vibrasi belt.

Synkron (Frekuensi

A.C.) Problema elektrikal

Secara umum adalah problema elektrikal seperti rotor patah, fase yang tidak balance pada

sistem poly-phase.

2.7.4 Kegagalan Bearing

Kegagalan bearing merupakan suatu peristiwa yang terjadi pada bearing yang digunakan secara berulang baik yang direncanakan maupun yang tidak direncanakan karena pada dasarnya bahan pada bearing dibuat lebih lemah daripada shaft/ journal. Untuk mengatasi kegagalan pada bearing tidak selalu dilakukan pergantian bearing

secara langsung, karena pada umumnya teknisi harus mengetahui terlebih dahulu penyebab terjadinya kegagalan pada bearing demi mencegah terjadinya pengulangan kegagalan bearing yang sama sehingga teknisi dapat melakukan tindakan yang sesuai dengan masalah yang terjadi. Berikut penyebab umumnya terjadinya kegagalan pada bearing:

a. Unbalance

Unbalance adalah kondisi dimana pusat massa tidak sesumbu dengan sumbu rotasi sehingga rotor mengalami gaya vibrasi terhadap bearing yang menghasilkan gaya sentrifugal. Ada beberapa faktor yang menyebabkan terjadinya unbalance yakni: kesalahan saat proses pemesinan dan assembly, eksentrisitas komponen, adanya kotoran saat pengecoran, korosi dan keausan, distorsi geometri karena beban termal dan beban mekanik serta penumpukan material. Karakteristik dari unbalance ini dapat diketehui dengan adanya amplitudo yang tinggi pada 1 x RPM, seperti yang ditunjukkan gambar. Tetapi adanya amplitudo pada 1x RPM tidak selalu Unbalance, tanda lainnya adalah rasio amplitudo antara pengukuran arah horizontal dan vertikal kecil (H/V < 3). Ketika pada kondisi dominan unbalance, maka getaran radial (Horizontal dan Vertical) akan secara normal jauh lebih tinggi dibandingkan axial. Pada pompa normal, getaran horizontal lebih tinggi dari vertical. Amplitudo di 1x RPM secara normal ≥ 80% dariamplitudo keseluruhan ketika masalah dipastikan unbalance.

Gambar 2. 16 Spektrum vibrasi unbalance (Sumber: Dionisius, 2014)

Resonansi kadang – kadang dapat memperbesar efek dari unbalance. Unbalance juga dapat memberi kontribusi terbesar pada looseness (Aus). Ketika unbalance lebih domiman daripada masalah yang lain, beda fase antara horizontal dan vertikal sekitar 90˚ (±30˚) pada bearing yang sama. Unbalance pada motor biasanya tetap dan fase yang berulang di arah radial.

b. Misalignment (Sinyal Pada Dua kali Putaran)

Para ahli sepakat bahwa penyebab dari 70 hingga 75 persen dari getaran disebabkan oleh misalignment. Dan seringkali vibrasi yang disebabkan oleh misalignment sering kali disalah artikan sebagai unbalance. Misalignment terjadi karena adanya pergeseran atau penyimpangan salah satu bagian mesin dari garis pusatnya. Misalignment sendiri mengakibatkan getaran dalam arah axial. Misalignment merupakan penyebab kedua terjadinya vibrasi meskipun telah digunakan flexible couplings dan self aligning bearing.

Setiap elemen berputar (Rotating element) memiliki sejumlah unbalance. Setiap manufaktur memiliki toleransi terhadap unbalance ini. Untuk mencapai kondisi keseimbangan yang sempurna adalah sangat sulit dan mahal, yang hanya dilkukan untuk aplikasi-aplikasi tertentu seperti kapal selam nuklir misalnya. Ketidakseimbangan yang kecil ini kemudian diredam atau diserap dengan menggunakan rolling element bearings yang memiliki clearance diantara bagian yang tetap dan bagian berputarnya sekitar 0.0005 “ atau bahkan untuk beberapa aplikasi praktis tidak ada clearance sama sekali. Ketika unit-unitnya mengalami kondisi misalignment, elemen-elemennya mengalami tarikan dan tekanan melalui kopling dan menghasilkan keausan yang tidak dinginkan pada bearings. Dengan segera keausan ini akan membuat clearance antara element putar dan race-nya membesar. Sehingga kemudian bearings tidak lagi mampu bertindak sebagai damper yang menjaga unbalance pada tingkat aman.

Tahap akhir dicapai ketika seorang yang memahami getaran menyimpulkan bahwa getaran terjadi akibat adanya unbalance, sehingga dilakukan langkah koreksi untuk memperbaiki keseimbangan elemen-elemen putar. Tanpa diagnose yang tepat masalah getaran ini akan kembali muncul, seperti yang dijelaskan pada tahap

sebelumnya, bahwa misalignementlah ternyata yang meneyebabkan timbulnya unbalance. Secara statistic menunjukkan bahwa sekitar 12 % pekerjaan harus diulang dan biaya menjadi naik, karena salah diagnose. Beberapa gambaran terjadinya misaligment dan pola spektrum yang terjadi apabila misaligment terjadi pada pompa yang mengalami kerusakan.

Gambar 2. 17 Posisi misalignment (Sumber: Dionisius, 2014)

Gambar 2. 18 Pola spektrum angular misalignment (Sumber: Dionisius, 2014)

Gambar 2. 19 Pola spektrum parallel misalignment

(Sumber: Dionisius, 2014)

Gambar 2. 20 Pola spektrum bent shaft

(Sumber: Dionisius, 2014) c. Mechanical Looseness

Karakteristik dominan dari kehilangan mekanis adalah munculnya multiple harmonic pada beberapa kecepatan operasi. Kecepatan operasi dari suatu komponen dituliskan sebagai 1X, misalnya adalah 1800 CPM. Harmonic ke-2 adalah 2X (3600 CPM) dan harmonic ke-3 adalah 3X (5400 CPM), dan seterusnya. Pada kasus kehilangan mekanis, amplitudo terbesar akan terjadi dekat dengan sumber masalah.

Gambar 2. 21 Bentuk Mechanical looseness

(Sumber: Dionisius, 2014)

Gambar 2. 22 Spektrum Mechanical looseness

(Sumber: Dionisius, 2014)

Komponen-komponen mesin yang dapat kendor antara lain bantalan (mount) atau tutup bantalan (bearing cap). Kekendoran ini hampir selalu menghasilkan sejumlah besar harmonik dalam spektrum frekuensinya, baik harmonik ganjil maupun tunggal. Komponen getaran yang dengan frekuensi lebih kecil dari kecepatan putar juga dapat terjadi. Teknik untuk mendeteksi kekendoran adalah dengan mengukur getaran pada beberapa titik (transducer kecepatan dapat berfungsi baik). Sinyal yang terukur akan mencapai maksimumnya pada arah getaran (biasanya arah vertikal memberikan getaranyang lebih besar dari arah horizontal), atau disekitar lokasi kekendoran.

d. Penyebab lain

Selain penyebab yang telah dipaparkan pada pembahasan sebelumnya terdapat beberapa hal kemungkinan lainnya beserta gambar dari kegagalan Bearing:

Tabel 2. 5 Jenis kegagalan bearing

Tampilan Deskripsi

Foreign Material in lining

Disebabkan karena adanya partikel seperti debu, metallic particle, wear particle dan kotoran yang terjebak antara bagian bearing back dan journal. Apabila partikel cukup besar maka bisa menyebabkan gesekan antara journal dan bearing back yang nantinya dapat membuat salah satu lapisan terus tergerus dan akhirnya terjadinya pecahnya salah satu bagian

Overlay Fatigue

Hal ini terjadi karena adanya beban berlebih pada bagian babbit.

Bent or Twisted Journal

Hal ini dapat menyebabkan kontak antara journal bagian tepi dari bearing seperti pada gambar. Terdapat banyak alasan terjadinya bent or twisted journal seperti: kondisi operasi yang berlebih(hot ridding, lugging), rekondisi yang tidak benar, dan journal terjadtuh sebelum pemasangan

Misalignment

Hal ini disebabkan pada saat sebelum pemasangan dan saat beroperasi. Untuk sebelum beroperasi dikarenakan adanya ketidaksesuaian garis pusat antara journal dengan bearing , sedangkan pada saat beroperasi dikarenakan adanya beban yang terkonsentrasi pada satu area saja (bent)

Shiftted Bearing Cap

Hal ini diakibatkan dari berbagai alasan seperti: pengggunaan socket yang terlalu besar, terbaliknya posisi dari bearing cap, tidak memadainya dari dowel pins, tidak tepatnya saat pemasangan baut bearing cap. Apabial hal tersebut terjadi dapat menyebabkan bearing cap bergeser dan salah satu sisinya dapat bersegesekan dengan journal hingga mengakibatkan kerusakan

Foreign particles on bearing back

Hal ini disebabkan karena adanya debu, kotoran ataupun wear particle terjebak pada bagian belakang bearing akibat dari saat proses pemasangan ataupun saat pelepasan apabila hal ini terus berlanjut yang dimana particel tersebut kontak dengan bearing house, maka akan menghasilkan panas yang terdistribusi pada suatu tempat sampai terjadinya kegagalan