32

BAB III

LANDASAN TEORI

3.1 Manajemen

3.1.1 Definisi Manajemen

Kata Manajemen berasal dari bahasa Prancis kuno menagement, yang memiliki arti seni melaksanakan dan mengatur. Manajemen belum memiliki definisi yang mapan dan diterima secara universal. Kata manajemen mungkin berasal dari bahasa Italia (1561) maneggiare yang berarti “mengendalikan,” terutamanya “mengendalikan kuda” yang berasal dari bahasa latin manus yang berati “tangan”. Kata ini mendapat pengaruh dari bahasa Perancis manège yang berarti “kepemilikan kuda” (yang berasal dari Bahasa Inggris yang berarti seni mengendalikan kuda), dimana istilah Inggris ini juga berasal dari bahasa Italia. Bahasa Prancis lalu mengadopsi kata ini dari bahasa Inggris menjadi ménagement, yang memiliki arti seni melaksanakan dan mengatur. Mary Parker Follet, misalnya, mendefinisikan manajemen sebagai seni menyelesaikan pekerjaan melalui orang lain.

33

Definisi ini berarti bahwa seorang manajer bertugas mengatur dan mengarahkan orang lain untuk mencapai tujuan organisasi. Ricky W. Griffin mendefinisikan manajemen sebagai sebuah proses perencanaan, pengorganisasian, pengkoordinasian, dan pengontrolan sumber daya untuk mencapai sasaran (goals) secara efektif dan efesien. Efektif berarti bahwa tujuan dapat dicapai sesuai dengan perencanaan, sementara efisien berarti bahwa tugas yang ada dilaksanakan secara benar, terorganisir, dan sesuai dengan jadwal.Istilah manajemen, terjemahannya dalam bahasa Indonesia hingga saat ini belum ada keseragaman.

3.1.2 Fungsi Manajemen

Dalam Manajemen terdapat fungsi-fungsi manajemen yang terkait erat di dalamnya. Pada umumnya ada empat fungsi manajemen yang banyak dikenal masyarakat yaitu fungsi perencanaan (planning), fungsi pengorganisasian (organizing), fungsi pengarahan (directing) dan fungsi pengendalian (controlling). Untuk fungsi pengorganisasian terdapat pula fungsi staffing (pembentukan staf). Para manajer dalam organisasi perusahaan bisnis diharapkan mampu menguasai semua fungsi manajemen yang ada untuk mendapatkan hasil manajemen yang maksimal.

1. Perencanaan (Planning)

Fungsi perencanaan adalah suatu kegiatan membuat tujuan perusahaan dan diikuti dengan membuat berbagai rencana untuk mencapai tujuan yang telah ditentukan tersebut.

2. Organisasi (Organizing)

Fungsi perngorganisasian adalah suatu kegiatan pengaturan pada sumber daya manusia dan sumberdaya fisik lain yang dimiliki perusahaan untuk

34

menjalankan rencana yang telah ditetapkan serta menggapai tujuan perusahaan.

3. Fungsi Pengarahan (Directing / Leading)

Fungsi pengarahan adalah suatu fungsi kepemimpinan manajer untuk meningkatkan efektifitas dan efisiensi kerja secara maksimal serta menciptakan lingkungan kerja yang sehat, dinamis, dan lain sebagainya. 4. Pengawasan (Controlling)

Fungsi pengendalian adalah suatu aktivitas menilai kinerja berdasarkan standar yang telah dibuat untuk kemudian dibuat perubahan atau perbaikan jika diperlukan.

3.2 Pemeliharaan

3.2.1 Definisi Pemeliharaan

Beberapa definisi pemeliharaan (maintenance) menurut para ahli:

Menurut Patrick (2001, p407), maintenance adalah suatu kegiatan untuk memelihara dan menjaga fasilitas yang ada serta memperbaiki, melakukan penyesuaian atau penggantian yang diperlukan untuk mendapatkan suatu kondisi operasi produksi agar sesuai dengan perencanaan yang ada.

Menurut Corder (1988, p1), maintenance adalah suatu kombinasi dari berbagai tindakan yang dilakukan untuk menjaga suatu barang atau memperbaikinya, sampai pada suatu kondisi yang bisa diterima.

Menurut Assauri (2008, p134), maintenance merupakan kegiatan untuk memelihara atau menjaga fasilitas atau peralatan pabrik dengan mengadakan perbaikan atau penyesuaian atau penggantian yang diperlukan supaya tercipta

35

suatu keadaan operasional produksi yang memuaskan sesuai dengan apa yang telah direncanakan.

3.2.2 Tujuan Pemeliharaan

Suatu kalimat yang perlu diketahui oleh orang pemeliharaan dan bagian lainnya bagi suatu pabrik adalah pemeliharaan (maintenance) murah sedangkan perbaikan (repair) mahal. (Setiawan F.D, 2008). Menurut Daryus A, (2008) dalam bukunya manajemen pemeliharaan mesin Tujuan pemeliharaan yang utama dapat didefenisikan sebagai berikut:

1. Untuk memperpanjang kegunaan asset,

2. Untuk menjamin ketersediaan optimum peralatan yang dipasang untuk produksi dan mendapatkan laba investasi maksimum yang mungkin, 3. Untuk menjamin kesiapan operasional dari seluruh peralatan yang

diperlukan dalam keadaan darurat setiap waktu,

4. Untuk menjamin keselamatan orang yang menggunakan sarana tersebut.

Sedangkan Menurut Sofyan Assauri, 2004, tujuan pemeliharaan yaitu : 1. Kemampuan produksi dapat memenuhi kebutuhan sesuai dengan rencana

produksi.

2. Menjaga kualitas pada tingkat yang tepat untuk memenuhi apa yang dibutuhkan oleh produk itu sendiri dan kegiatan produksi yang tidak terganggu.

3. Untuk membantu mengurangi pemakaian dan penyimpangan yang di luar batas dan menjaga modal yang di investasikan tersebut.

36

4. Untuk mencapai tingkat biaya pemeliharaan serendah mungkin, dengan melaksanakan kegiatan pemeliharaan secara efektif dan efisien.

5. Menghindari kegiatan pemeliharaan yang dapat membahayakan keselamatan para pekerja.

6. Mengadakan suatu kerja sama yang erat dengan fungsi-fungsi utama lainnya dari suatu perusahaan dalam rangka untuk mencapai tujuan utama perusahaan yaitu tingkat keuntungan (return on investment) yang sebaik mungkin dan total biaya yang terendah.

3.3 Jenis Pemeliharan

Secara umum, ditinjau dari saat pelaksanaan Pekerjaan pemeliharaan dikategorikan dalam dua cara (Corder, Antony, K. Hadi, 1992), yaitu :

1. Pemeliharaan terencana (planned maintenance)

Pemeliharaan terencana adalah pemeliharaan yang dilakukan secara terorginisir untuk mengantisipasi kerusakan peralatan di waktu yang akan datang, pengendalian dan pencatatan sesuai dengan rencana yang telah ditentukan sebelumnya. Menurut Corder, Antony, K. Hadi, (1992) Pemeliharaan terencana dibagi menjadi dua aktivitas utama yaitu:

a. Pemeliharaan pencegahan (Preventive Maintenance)

Pemeliharaan pencegahan (preventive maintenance) adalah inspeksi periodik untuk mendeteksi kondisi yang mungkin menyebabkan produksi terhenti atau berkurangnya fungsi mesin dikombinasikan dengan pemeliharaan untuk menghilangkan, mengendalikan, kondisi tersebut dan mengembalikan mesin ke

37

kondisi semula atau dengan kata lain deteksi dan penanganan diri kondisi abnormal mesin sebelum kondisi tersebut menyebabkan cacat atau kerugian.

Menurut Jay Heizer dan Barry Render, (2001) dalam bukunya “Operations Management” preventive maintenance adalah : “A plan that involves routine inspections, servicing, and keeping facilities in good repair to prevent failure”. Artinya preventive maintenance adalah sebuah perencanaan yang memerlukan inspeksi rutin, pemeliharaan dan menjaga agar fasilitas dalam keadaan baik sehingga tidak terjadi kerusakan di masa yang akan datang. Ruang lingkup pekerjaan preventive termasuk : inspeksi, perbaikan kecil, pelumasan dan penyetelan, sehingga peralatan atau mesin-mesin selama beroperasi terhindar dari kerusakan. Menurut Dhillon B.S, (2006) dalam bukunya “maintainability, maintenance, and reliability for engineers” ada 7 elemen dari pemeliharaan pencegahan (preventive maintenance) yaitu:

a) Inspeksi

Memeriksa secara berkala (periodic) bagian-bagian tertentu untuk dapat dipakai dengan membandingkan fisiknya, mesin, listrik, dan karakteristik lain untuk standar yang pasti.

b) Kalibrasi

Mendeteksi dan menyesuaikan setiap perbedaan dalam akurasi untuk material atau parameter perbandingan untuk standar yang pasti.

c) Pengujian

Pengujian secara berkala (periodic) untuk dapat menentukan pemakaian dan mendeteksi kerusakan mesin dan listrik.

38 d) Penyesuaian

Membuat penyesuaian secara periodik untuk unsur variabel tertentu untuk mencapai kinerja yang optimal.

e) Servicing

Pelumasan secara periodik, pengisian, pembersihan, dan seterusnya, bahan atau barang untuk mencegah terjadinya dari kegagalan baru jadi.

f) Instalasi

Mengganti secara berkala batas pemakaian barang atau siklus waktu pemakaian atau memakai untuk mempertahankan tingkat toleransi yang ditentukan.

g) Alignment

Membuat perubahan salah satu barang yang ditentukan elemen variabel untuk mencapai kinerja yang optimal.

b. Pemeliharaan korektif (Corrective Maintenance)

Pemeliharaan secara korektif (corrective maintenance) adalah pemeliharaan yang dilakukan secara berulang atau pemeliharaan yang dilakukan untuk memperbaiki suatu bagian (termasuk penyetelan dan reparasi) yang telah terhenti untuk memenuhi suatu kondisi yang bisa diterima. (Corder, Antony, K. Hadi, 1992). Pemeliharaan ini meliputi reparasi minor, terutama untuk rencana jangka pendek, yang mungkin timbul diantara pemeriksaan, juga overhaul terencana.

Menurut Jay Heizer dan Barry Reder, 2001 pemeliharaan korektif (Corrective Maintenance) adalah : “Remedial maintenance that occurs when equipment fails and must be repaired on an emergency or priority basis”.

39

Pemeliharaan ulang yang terjadi akibat peralatan yang rusak dan harus segera diperbaiki karena keadaan darurat atau karena merupakan sebuah prioritas utama.

Menurut Dhillon B.S, (2006) Biasanya, pemeliharaan korektif (Corrective Maintenance) adalah pemeliharaan yang tidak direncanakan, tindakan yang memerlukan perhatian lebih yang harus ditambahkan, terintegrasi, atau menggantikan pekerjaan telah dijadwalkan sebelumnya.

Dengan demikian, dalam pemeliharaan terencana yang harus diperhatikan adalah jadwal operasi pabrik, perencanaan pemeliharaan, sasaran perencanaan pemeliharaan, faktor-faktor yang diperhatikan dalam perencanaan pekerjaan pemeliharaan, sistem organisasi untuk perencanaan yang efektif, dan estimasi pekerjaan. ( Daryus A, 2007). Jadi, pemeliharaan terencana merupakan pemakaian yang paling tepat mengurangi keadaan darurat dan waktu nganggur mesin. Adapun keuntungan lainya yaitu:

Pengurangan pemeliharaan darurat. Pengurangan waktu nganggur.

Menaikkan ketersediaan (availability) untuk produksi.

Meningkatkan penggunaan tenaga kerja untuk pemeliharaan dan produksi. Memperpanjang waktu antara overhaul.

Pengurangan penggantian suku cadang, membantu pengendalian sediaan. Meningkatkan efisiensi mesin.

Memberikan pengendalian anggaran dan biaya yang bisa diandalkan. Memberikan informasi untuk pertimbangan penggantian mesin.

40

2. Pemeliharaan tak terencana (unplanned maintenance)

Pemeliharaan tak terencana adalah pemeliharaan darurat, yang didefenisikan sebagai pemeliharaan dimana perlu segera dilaksanakan tindakan untuk mencegah akibat yang serius, misalnya hilangnya produksi, kerusakan besar pada peralatan, atau untuk keselamatan kerja. (Corder, Antony, K. Hadi, 1992).

Pada umumya sistem pemeliharaan merupakan metode tak terencana, dimana peralatan yang digunakan dibiarkan atau tanpa disengaja rusak hingga akhirnya, peralatan tersebut akan digunakan kembali maka diperlukannya perbaikan atau pemeliharaan. Secara skematik dapat dilihat sesuai diagram alir proses suatu perusahaan untuk sistem pemeliharaan dibawah ini.

41

Menurut Daryus A, (2007) dalam bukunya Manajemen Pemeliharaan Mesin membagi pemeliharaan menjadi:

1) Pemeliharaan pencegahan (Preventive Maintenance)

Pemeliharaan pencegahan adalah pemeliharaan yang dibertujuan untuk mencegah terjadinya kerusakan, atau cara pemeliharaan yang direncanakan untuk pencegahan. 2) Pemeliharaan korektif (Corrective Maintenance)

Pemeliharaan korektif adalah pekerjaan pemeliharaan yang dilakukan untuk memperbaiki dan meningkatkan kondisi fasilitas/peralatan sehingga mencapai standar yang dapat di terima. Dalam perbaikan dapat dilakukan peningkatan-peningkatan sedemikian rupa, seperti melakukan perubahan atau modifikasi rancangan agar peralatan menjadi lebih baik.

3) Pemeliharaan berjalan (Running Maintenance)

Pemeliharaan berjalan dilakukan ketika fasilitas atau peralatan dalam keadaan bekerja. Pemeliharan berjalan diterapkan pada peralatan-peralatan yang harus beroperasi terus dalam melayani proses produksi.

4) Pemeliharaan prediktif (Predictive Maintenance)

Pemeliharaan prediktif ini dilakukan untuk mengetahui terjadinya perubahan atau kelainan dalam kondisi fisik maupun fungsi dari system peralatan. Biasanya pemeliharaan prediktif dilakukan dengan bantuan panca indra atau alat-alat monitor yang canggih.

5) Pemeliharaan setelah terjadi kerusakan (Breakdown Maintenance)

Pekerjaan pemeliharaan ini dilakukan ketika terjadinya kerusakan pada peralatan, dan untuk memperbaikinya harus disiapkan suku cadang, alat-alat dan tenaga kerjanya.

42

6) Pemeliharaan Darurat (Emergency Maintenance)

Pemeliharan darurat adalah pekerjaan pemeliharaan yang harus segera dilakukan karena terjadi kemacetan atau kerusakan yang tidak terduga.

7) Pemeliharaan berhenti (shutdown maintenance)

Pemeliharaan berhenti adalah pemeliharaan yang hanya dilakukan selama mesin tersebut berhenti beroperasi.

8) Pemeliharaan rutin (routine maintenance)

Pemeliharaan rutin adalah pemeliharaan yang dilaksanakan secara rutin atau terus-menerus.

9) Design out maintenance

adalah merancang ulang peralatan untuk menghilangkan sumber penyebab kegagalan dan menghasilkan model kegagalan yang tidak lagi atau lebih sedikit membutuhkan maintenance.

3.4. Reliability (Keandalan)

Menurut Ebeling (1997, p5), reliability adalah peluang sebuah komponen atau sistem akan dapat beroperasi sesuai dengan fungsi yang diinginkan untuk suatu periode waktu tertentu ketika digunakan dibawah kondisi operasi yang telah ditetapkan. Menurut Dhillon and Reiche (1995, p25), reliability adalah peluang dari sebuah unit yang dapat bekerja secara normal ketika digunakan untuk kondisi tertentu dan setidaknya bekerja dalam suatu kondisi yang telah ditetapkan. Reliabilitas didasarkan pada teori probabilitas dalam teori statistik, yang tujuan utamanya yaitu mampu diandalkan untuk bekerja sesuai dengan fungsinya dengan suatu kemungkinan sukses

43

dalam periode tertentu yang ditentukan. Ada empat elemen dasar dalam konsep reliability yang perlu diperhatikan, diantaranya yaitu:

• Probability (peluang)

Setiap item memiliki umur atau waktu yang berbeda antara satu dengan yang lainnya sehingga terdapat sekelompok item yang memiliki rata-rata hidup tertentu. Jadi untuk mengidentifikasi distribusi frekuensi dari suatu item dapat dilakukan dengan cara melakukan estimasi waktu hidup dari item tersebut agar diketahui umur pemakaian sudah berapa lama. Probabilitas menunjukkan menunjukkan bahwa nilai reliabilitas dinyatakan dalam peluang, dimana nilai reliabilitas ini akan berada diantara 0 sampai dengan 1.

• Performance (kinerja)

Keandalan merupakan suatu karakteristik performansi sistem dimana suatu sistem yang andal harus dapat menunjukkan performansi yang memuaskan jika dioperasikan.

• Time of operation (waktu operasi)

Reliability atau keandalan suatu sistem dinyatakan dalam suatu periode waktu, karena waktu merupakan parameter yang penting untuk melakukan penilaian kemungkinan suksesnya suatu sistem. Peluang suatu item untuk digunakan selama setahun akan berbeda dengan peluang item untuk digunakan sepuluh tahun. Biasanya faktor waktu berkaitan dengan kondisi tertentu, seperti jangka waktu mesin selesai diperbaiki sampai mesin rusak kembali (Mean Time to Failure) dan jangka waktu mesin mulai rusak sampai mesin tersebut selesai diperbaiki (Mean Time to Repair)

44

Perlakuan yang diterima oleh suatu sistem dalam menjalankan fungsinya dalam arti bahwa dua buah sistem dengan tingkat mutu yang sama dapat memberikan tingkat keandalan yang berbeda dalam kondisi operasionalnya. Misalnya kondisi temperatur, keadaan atmosfer, kecepatan gerak, dan tingkat kebisingan di mana sistem dioperasikan.

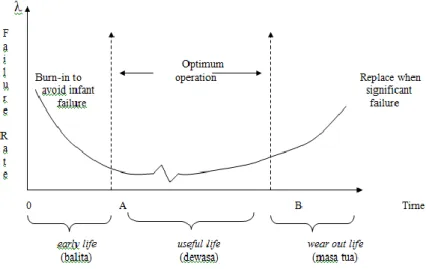

Reliability ini tidak pernah mencapai 100 % (tidak ada / pernah terjadi kegagalan / kerusakan). Dimana tingkat / derajat kerusakan yang terjadi ( λ ) akan berubah-ubah, seperti yang ditunjukkan dalam kurva bak mandi.

45 Keterangan :

1. Kondisi O – A : terjadinya kegagalan cukup besar / sering. “Infant mortality failures”.

2. Kondisi A – B : terjadinya kegagalan relatif kecil, konstan dan acak.

3. Kondisi B : tingkat kegagalan mulai meningkat lagi, diakibatkan oleh metal fatique, erosion, decreased elasticity, meningkatnya tahan, dll.(similar physical degradation).

Pemeliharaan mesin bertujuan untuk menekan terjadinya kerusakan tidak terencana dengan total biaya perawatan dan perbaikan yang minimal. Dalam analisa keandalan waktu kerusakan mesin ditentukan dengan konsep probabilitas yang menggunakan pendekatan beberapa bentuk distribusi statistik yang sesuai.

Dengan diketahuinya parameter-parameter distribusi waktu antara kerusakan (Mean Time Between Failure = MTBF atau Mean Time To Failure = MTTF) maka diketahui rata-rata waktu operasi mesin keandalan dan laju kerusakan mesin. Sedangkan waktu perbaikan digunakan untuk menghitung MTTR (Mean Time To Repair). Dari nilai MTBF/MTTF dan MTTR maka diketahui nilai availability mesin.

Selain itu, dalam pemelharaan juga harus diperhitungkan aspek biayanya. Data biaya tenaga kerja, biaya penggantian komponen dan pelumasan mesin serta keuntungan yang hilang digunakan untuk menghitung biaya pemeliharaan (MC = Maintenace Cost) dan biaya kerusakan (Failure Cost). Dari nilai keandalan mesin serta biaya pemeliharaan (MC) dan biaya kerusakan (FC) dapat dicari nilai optimalnya untuk menentukan interval perawatan mesin (S) yang meminimalkan total biaya (TMC) dengan nilai keandalan mesin yang maksimal.

46

Gunakan prosedur berikut untuk menggambar Kurva keandalan.

1. Dari catatan sejarah peralatan, tabulasi Time Antara Kegagalan (TBF). Berhati-hatilah untuk tidak menyertakan selain data kegagalan, termasuk penutupan dijadwalkan akan mendistorsi sampel.

2. Daftar Waktu Antara Kegagalan (TBF) dari yang terpendek sampai yang terpanjang dan pada saat yang sama jumlah kegagalan setiap interval dimulai dengan 1 sebagai waktu singkat, yaitu, n = 1, 2, 3, ... , N dimana N adalah jumlah total dari interval kegagalan. Ditabulasikan.

3. Hitung probabilitas untuk mendapatkan waktu antara kegagalan lebih besar dari masing-masing interval kegagalan tabulasi menggunakan persamaan berikut: R (t) = [(N - n) + 1] / (N + 1)

4. Probabilitas kegagalan pada jam-jam atau kurang t adalah F (T) dan dihitung dengan menggunakan persamaan:

F (t) = 1 - R (t)

5. Plot nilai-nilai R (t) terhadap waktu antara kegagalan (TBF) pada nomograph lalu tarik garis lurus secara visual sesuai dengan poin diplot. Ini adalah Kurva Keandalan.

6. Pada Kurva keandalan, tarik garis lurus secara vertikal ke bawah pada Garis B ke Waktu Antara skala Kegagalan untuk mendapatkan nilai efisiensi ( ) dari skala parameter yang digunakan dalam perhitungan nanti.

47

7. Lalu tarik garis yang sejajar dengan Kurva keandalan di Point A. Pada perpotongan garis 2 dan ordinat atau R (t) skala, gambar garis horizontal 3 untuk memotong tambahan skala parameter β, µ / dan σ / . Parameter terbentuk, dibaca langsung dari skala pertama dan nilai skala kedua digunakan untuk menghitung Mean Time Antara Kegagalan (MTBF).

MTBF = ( / )

8. Bandingkan menghitung MTBF dengan mean aritmetik dari Waktu Antara Kegagalan, X. Jika nilai-nilai berbeda secara signifikan satu sama lain, sesuaikan Curve Keandalan sampai perbedaan itu cukup kecil (kurang dari 20 persen). Keterangan :

β : skala parameter : efisiensi

: Rata-rata σ : standart deviasi