TUGAS AKHIR

Karya tulis sebagai salah satu syarat Untuk memperoleh gelar Sarjana Teknik

Program Studi Teknik Industri

oleh:

Brostito Tasidjawa NIM.10309016

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNIK DAN ILMU KOMPUTER

UNIVERSITAS KOMPUTER INDONESIA BANDUNG

vii

LEMBAR PENGESAHAN ... i

LEMBAR PERNYATAAN ... ii

ABSTRAK ... iii

LEMBAR PERUNTUKAN ... iv

KATA PENGANTAR ... vi

DAFTAR ISI ... ix

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xi

DAFTAR LAMPIRAN ... xii

Bab 1 Pendahuluan 1.1. Latar Belakang Masalah ... 1

1.2. Identifikasi Masalah ... 2

1.3. Tujuan Penelitian ... 2

1.4. Pembatasan Masalah ... 2

1.5. Asumsi ... 2

1.6. Sistematika Penulisan... 3

Bab 2 LandasanTeori 2.1. Pemeliharaan (Maintenance) ... 4

2.1.1. Defenisi Pemeliharaan ... 4

2.1.2. Tujuan Pemeliharaan... 5

2.1.3. Fungsi Pemeliharaan ... 6

2.1.4. Kegiatan-kegiatan Pemeliharaan... 7

2.1.5. Masalah Efisiensi Pada Pemeliharaan ... 9

2.1.6. Jenis-jenis Pemeliharaan ... 11

2.1.7. Hubungan antara Preventive Maintenance dan Predictive Maintenance ... 16

2.1.8. Hubungan Pemeliharaan Dengan Proses Produksi ... 17

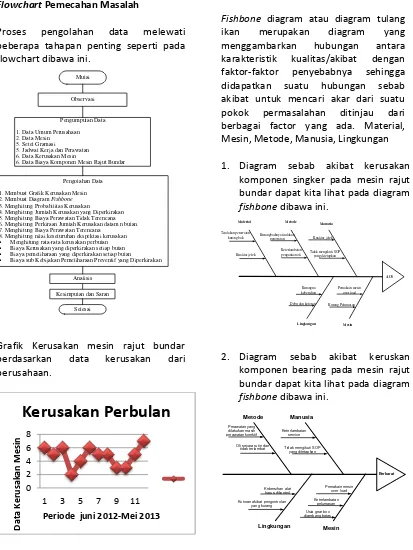

Bab 3 Metodologi Penelitian Pemecahan Masalah

3.1. FlowChart Pemecahan Masalah ... 29

3.2. Langkah-lagkah Pemecahan Masalah ... 32

Bab 4 PengumpulandanPengolahan Data 4.1. Pengumpulan Data ... 33

4.1.1. Data Umum Perusahaan ... 33

4.1.2. Pengenalan Mesin Rajut Bundar ... 38

4.1.3. Prosedur Setel Gramasi Mesin Rajut Bundar ... 43

4.1.4. Prosedur Servis Preventif PT. Triloka ... 47

4.2.5. Jadwal Kerja ... 48

2.1.6. Biaya Komponen ... 49

4.2.Pengolahan Data... 50

4.2.1. Menghitung Probabilitas Kerusakan ... 58

4.2.6. Diagram Fishbone ... 59

4.2.2. Pemecahan Masalah Komponen ... 63

4.2.3.Pemecahan Masalah Biaya... 63

4.2.4.Pemecahan Masalah Operator ... 63

4.2.5.Pemecahan Masalah Mekanik ... 64

4.3. Manfaat yang Diperoleh PT.Triloka Bandung ... 65

Bab 5 Analisis 5.1 . Pemecahan Masalah Biaya ... 61

5.2. Pemecahan Masalah Komponen ... 62

5.3. Pemecahan Masalah Mekanik ... 62

5.4. Pemecahan Masalah Operator ... 63

6.2. Saran ... 64 DAFTAR PUSTAKA...xii

selalu memberikan kekuatan. Dan tak lupa kepada ke empat orang tua dan keluarga tercinta sehingga peneliti dapat menyelesaikan Laporan Tugas Akhir ini.

Maksud dari penulisan dan penyusunan Laporan Tugas Akhir ini adalah untuk memenuhi salah satu syarat untuk memperoleh gelar Sarjana Teknik pada Program Strata-1 (S1) Program Studi Teknik Industri Universitas Komputer Indonesia (UNIKOM) Bandung.

Akhirnya penulis mengucapkan terimakasih kepada:

1. Bapak Gabriel Sianturi, ST., MT selaku dosen pembimbing Tugas Akhir program S1 Program Studi Teknik Industri Universitas Komputer Indonesia (UNIKOM) Bandung yang telah membimbing dan membantu penulis hingga dapat menyelesaikan Tugas Akhir ini.

2. Ibu Julian Robecca ST,. MT selaku koordinator Tugas Akhir program S1 Program Studi Teknik Industri Universitas Komputer Indonesia (UNIKOM) Bandung.

3. Oma agan yang selalu mendorong dan memotivasi peneliti serta memberikan support secara financial.

4. Bapak Felix Lokanata selaku pemilik dari perusahaan PT. Triloka Bandung yang sangat membantu dalam memberikan ijin penelitian untuk menyusun laporan Tugas Akhir ini.

5. Keempat orang tua peneliti yakni Ibu dan Bapak peneliti yang telah mendidik serta memberikan dorongan secara material, moral maupun spiritual, sehingga penulisan laporan Tugas Akhir ini dapat terselesaikan oleh penulis. 6. Terimakasih kepada Bapak Johni dan Ibu Fitri selaku pembimbing selama

Dalam menyusun laporan Laporan Tugas Akhir ini, penulis menyadari masih banyak kekurangan dalam menyusun Laporan Tugas Akhir ini. Oleh karena itu, penulis mengharapkan saran dan kritik yang membangun dari pembaca agar dapat memperbaiki dalam penyusunan Laporan Tugas Akhir ini. Serta penulis berharap agar Laporan Tugas Akhir ini bermanfaat untuk semua pihak khususnya mahasiswa dan mahasiswi Teknik Industri Unikom Bandung.

Bandung, Agustus 2013

2. Levitt, Joel, 1952- The complete guide to preventive and predictive maintenance/by Joel Leviit.p.cm first Edition.

3. Zulaihah, Lilik, oktober 2009. Bina Teknika, volume 5 nomor 2, Program Perencanaan Kebijakan Penjadwalan.

4. Ishikawa, Kaoru. 1992. Pengendalian Mutu Terpadu. Diterjemahkan oleh Budi Santoso. Bandung: Remaja Rosdakarya.

5. Quality Management Center Newsletter, Edisi 16/V/Februari/2009, Jakarta: Universitas Bina Nusantara.

6. Jay Heizer dan Barry Render, (2001) “Operations Management” preventive

maintenance

7. M.S Sehwarat dan J.S Narang, (2001) “Production Management”

8. Setiawan F.D, 2008). Menurut Daryus A, (2008) dalam bukunya manajemen pemeliharaan mesin

9. Handoko, T Hani, 1999, Dasar-dasar manajemen produksi dan Operasi Edisi pertama, Yogyakarta, BPFE

10. Corder Antony (1992), Teknik Manajemen Pemeliharaan, Erlangga 11. http://wikipedia.com

12. http://repository.usu.ac.id/bitstream/123456789/25932/4/Chapter%20II.pdf, BAB II TINJAUAN PUSTAKA 2.1 Pemeliharaan (Maintenance)

13. http://mesinrajut.blogspot.com/2012/07/mesin-rajut-bundar.html

4 Bab 2 Landasan Teori

2.1. Pemeliharaan (Maintenance) 2.1.1. Defenisi Pemeliharaan

Pemeliharaan Mesin merupakan hal yang sering dipermasalahkan antara Bagian Pemeliharaan dan Bagian Produksi. Karena Bagian Pemeliharaan dianggap yang memboroskan biaya, sedang bagian produksi merasa yang merusakkan tetapi juga yang membuat uang (Soemarno, 2008). Pada umumnya sebuah produk yang dihasilkan oleh manusia, tidak ada yang tidak mungkin rusak, tetapi usia penggunaannya dapat diperpanjang dengan melakukan perbaikan yang dikenal dengan pemeliharaan. (Corder, Antony, K. Hadi, 1992). Oleh karena itu, sangat dibutuhkan kegiatan pemeliharaan yang meliputi kegiatan pemeliharaan dan perawatan mesin yang digunakan dalam proses produksi.

Kata pemeliharaan diambil dari bahasa yunani terein artinya merawat, menjaga, dan memelihara. Pemeliharaan adalah suatu kobinasi dari berbagai tindakan yang dilakukan untuk menjaga suatu barang dalam, atau memperbaikinya sampai, suatu kondisi yang bisa diterima. (Corder, Antony, K. Hadi, 1992). Untuk Pengertian Pemeliharaan lebih jelas adalah tindakan merawat mesin atau peralatan pabrik dengan memperbaharui umur masa pakai dan kegagalan/kerusakan mesin. (Setiawan F.D, 2008). Menurut Jay Heizer dan Barry Render, (2001) dalam

bukunya “operations Management” pemeliharaan adalah : “all activities involved

in keeping a system’s equipment in working order”. Artinya: pemeliharaan adalah

segala kegiatan yang didalamnya adalah untuk menjaga sistem peralatan agar pekerjaan dapat sesuai dengan pesanan.

Menurut M.S Sehwarat dan J.S Narang, (2001) dalam bukunya “Production Management” pemeliharaan (maintenance) adalah sebuah pekerjaan yang

sehingga sesuai dengan standar (sesuai dengan standar fungsional dan kualitas). Menurut Sofjan Assauri (2004) pemeliharaan adalah kegiatan untuk memelihara atau menjaga fasilitas/peralatan pabrik dan mengadakan perbaikan atau penyesuaian/penggantian yang diperlukan agar supaya terdapat suatu keadaan operasi produksi yang memuaskan sesuai dengan apa yang direncanakan. Sedangkan menurut Manahan P. Tampubolon, (2004), Pemeliharaan merupakan semua aktivitas termasuk menjaga peralatan dan mesin selalu dapat melaksanakan pesanan pekerjaan.

Dari beberapa pendapat di atas bahwa dapat disimpulkan bahwa kegiatan pemeliharaan dilakukan untuk merawat ataupun memperbaiki peralatan perusahaan agar dapat melaksanakan produksi dengan efektif dan efisien sesuai dengan pesanan yang telah direncanakan dengan hasil produk yang berkualitas.

Gambar 2.1 konsep strategi pemeliharaan dan Reliability yang baik membutuhkan karyawan dan prosedur yang baik (Sumber: Jay Heizer and Barry Render

(2001),operation management, practice hall,sixth edition)

2.1.2. Tujuan Pemeliharaan

1. Untuk memperpanjang kegunaan asset,

2. Untuk menjamin ketersediaan optimum peralatan yang dipasang untuk produksi dan mendapatkan laba investasi maksimum yang mungkin, 3. Untuk menjamin kesiapan operasional dari seluruh peralatan yang

diperlukan dalam keadaan darurat setiap waktu,

4. Untuk menjamin keselamatan orang yang menggunakan sarana tersebut.

Sedangkan Menurut Sofyan Assauri, 2004, tujuan pemeliharaan yaitu:

1. Kemampuan produksi dapat memenuhi kebutuhan sesuai dengan rencana produksi,

2. Menjaga kualitas pada tingkat yang tepat untuk memenuhi apa yang dibutuhkan oleh produk itu sendiri dan kegiatan produksi yang tidak terganggu,

3. Untuk membantu mengurangi pemakaian dan penyimpangan yang di luar batas dan menjaga modal yang di investasikan tersebut,

4. Untuk mencapai tingkat biaya pemeliharaan serendah mungkin, dengan melaksanakan kegiatan pemeliharaan secara efektif dan efisien,

5. Menghindari kegiatan pemeliharaan yang dapat membahayakan keselamatan para pekerja,

6. Mengadakan suatu kerja sama yang erat dengan fungsi-fungsi utama lainnya dari

suatu perusahaan dalam rangka untuk mencapai tujuan utama perusahaan yaitu tingkat keuntungan (return on investment) yang sebaik mungkin dan total biaya yang terendah.

2.1.3. Fungsi Pemeliharaan

Keuntungan-keuntungan yang akan diperoleh dengan adanya pemeliharaan yang baik terhadap mesin, adalah sebagai berikut (Agus Ahyari, 2002):

a. Mesin dan peralatan produksi yang ada dalam perusahaan yang bersangkutan akan dapat dipergunakan dalam jangka waktu panjang, b. Pelaksanaan proses produksi dalam perusahaan yang bersangkutan

berjalan dengan lancar,

c. Dapat menghindarkan diri atau dapat menekan sekecil mungkin terdapatnya kemungkinan kerusakan-kerusakan berat dari mesin dan peralatan produksi selama proses produksi berjalan,

d. Peralatan produksi yang digunakan dapat berjalan stabil dan baik, maka proses dan pengendalian kualitas proses harus dilaksanakan dengan baik pula,

e. Dapat dihindarkannya kerusakan-kerusakan total dari mesin dan peralatan produksi yang digunakn,

f. Apabila mesin dan peralatan produksi berjalan dengan baik, maka penyerapan bahan baku dapat berjalan normal,

g. Dengan adanya kelancaran penggunaan mesin dan peralatan produksi dalam perusahaan, maka pembebanan mesin dan peralatan produksi yang ada semakin baik.

2.1.4. Kegiatan-kegiatan Pemeliharaan

Kegiatan pemeliharaan dalam suatu perusahaan menurut Manahan P.Tampubolon, 2004 meliputi berbagai kegiatan sebagai berikut:

1. Inspeksi (inspection)

inspeksi, dan berusaha untuk mencegah sebab-sebab timbulnya kerusakan dengan melihat sebab-sebab kerusakan yang diperoleh dari hasil inspeksi.

2. Kegiatan teknik (Engineering)

Kegiatan ini meliputi kegiatan percobaan atas peralatan yang baru dibeli, dan kegiatan-kegiatan pengembangan peralatan yang perlu diganti, serta melakukan penelitian-penelitian terhadap kemungkinan pengembangan tersebut. Dalam kegiatan inilah dilihat kemampuan untuk mengadakan perubahan-perubahan dan perbaikan-perbaikan bagi perluasan dan kemajuan dari fasilitas atau peralatan perusahaan. Oleh karena itu kegiatan teknik ini sangat diperlukan terutama apabila dalam perbaikan mesin-mesin yang rusak tidak di dapatkan atau diperoleh komponen yang sama dengan yang dibutuhkan.

3. Kegiatan produksi (Production)

Kegiatan ini merupakan kegiatan pemeliharaan yang sebenarnya, yaitu memperbaiki dan meresparasi mesin-mesin dan peralatan. Secara fisik, melaksanakan pekerjaan yang disarakan atau yang diusulkan dalam kegiatan inspeksi dan teknik, melaksankan kegiatan service dan perminyakan (lubrication). Kegiatan produksi ini dimaksudkan untuk itu diperlukan usaha-usaha perbaikan segera jika terdapat kerusakan pada peralatan.

4. Kegiatan administrasi (Clerical Work)

kapan suatu mesin harus dicek atau diperiksa, diminyaki atau di service dan di resparasi.

5. Pemeliharaan Bangunan (housekeeping)

Kegiatan ini merupakan kegiatan untuk menjaga agar bangunan gedung tetap terpelihara dan terjamin kebersihannya.

2.1.5. Masalah Efisiensi Pada Pemeliharaan

Menurut Manahan P. Tampubolon, 2004 dan Sofyan Assauri, 2004. Dalam melaksanakan kegiatan pemeliharaan terdapat 2 persoalan yang dihadapi oleh suatu perusahaan yaitu persoalan teknis dan persoalan ekonomis.

a. Persoalan teknis

Dalam kegiatan pemeliharaan suatu perusahaan merupakan persoalan yang menyangkut usaha-usaha untuk menghilangkan kemungkinan–kemungkinan yang menimbulkan kemacetan yang disebabkan karena kondisi fasilitas produksi yang tidak baik. Tujuan untuk mengatasi persoalan teknis ini adalah untuk dapat menjaga atau menjamin agar produksi perusahaan dapat berjalan dengan lancar. Maka dalam persoalan teknis perlu diperhatikan hal-hal berikut:

1. Tindakan apa yang harus dilakukan untuk memelihara atau merawat peralatan yang ada, dan untuk memperbaiki atau meresparasi mesin-mesin atau peralatan yang rusak,

2. Alat-alat atau komponen-komponen apa yang dibutuhkan dan harus disediakan agar tindakan-tindakan pada bagian pertama diatas dapat dilakukan. Jadi, dalam persoalan teknis ini adalah bagaimana cara perusahaan agar dapat mencegah ataupun mengatasi kerusakan mesin yang mungkin saja dapat terjadi, sehingga dapat mengganggu kelancaran proses produksi.

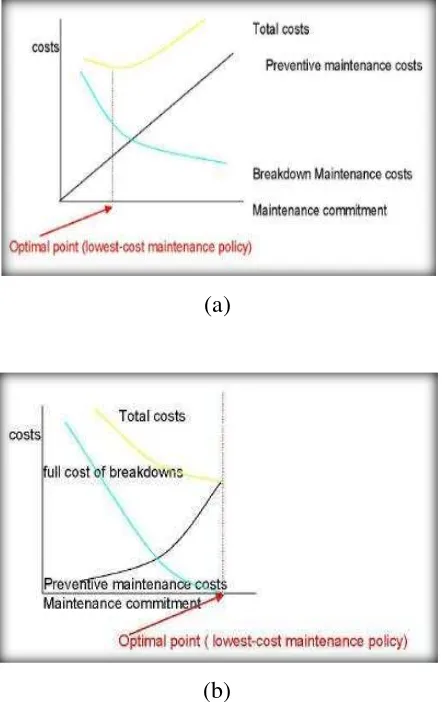

b. Persoalan ekonomis

dilakukan secar efisien. Jadi yang ditekankan pada persoalan ekonomis adalah bagaimana melakukan kegiatan pemeliharaan agar efisien, dengan memperhatikan besarnya biaya yang terjadi dan tentunya alternative tindakan yang dipilih untuk dilaksanakan adalah yang menguntungkan perusahaan. Adapun biaya-biaya yang terdapat dalam kegiatan pemeliharaan adalah biaya-biaya pengecekan, biaya penyetelan, biaya service, biaya penyesuaian, dan biaya perbaikan atau resparasi. Perbandingan biaya yang perlu dilakukan antara lain untuk menentukan:

1) Pemeliharaan pencegahan (preventive maintenance) atau pemeliharaan korektif (Corrective maintenance) saja. Dalam hal ini biaya-biaya yang perlu diperbandingkan adalah:

a. Jumlah biaya-biaya perbaikan yang diperlukan akibat kerusakan yang terjadi karena tidak adanya pemeliharaan pencegahan (preventive

maintenance), dengan jumlah biaya-biaya pemeliharaan dan perbaikan

yang diperlukan akibat kerusakan yang terjadi walaupun telah diadakan pemeliharaan pencegahan (preventive maintenance), dalam jangka waktu tertentu.

b. Jumlah biaya-biaya pemeliharaan dan perbaikan yang akan dilakukan terhadap suatu peralatan dengan harga peralatan tersebut,

c. Jumlah biaya-biaya pemeliharaan dan perbaikan yang dibutuhkan oleh suatu peralatan dengan jumlah kerugian yang akan di hadapi apabila peralatan tersebut rusak dalam operasi produksi,

2) Peralatan yang rusak diperbaiki dalam perusahaan atau di luar perusahaan. Dalam hal ini biaya-biaya yang perlu diperbandingkan adalah jumlah biaya yang akan dikeluarkan untuk memperbaiki peralatan tersebut di bengkel perusahan sendiri dengan jumlah biaya perbaikan tersebut di bengkel perusahaan lain. Disamping perbandingan kualitas dan lamanya waktu yang dibutuhkan untuk pengerjaannya,

a) Jumlah biaya perbaikan dengan harga pasar atau nilai dari peralatan tersebut,

b) Jumlah biaya perbaikan dengan harga peralatan yang sama di pasar.

Dari keterangan di atas, dapatlah diketahui bahwa walaupun secara teknis pemeliharaan pencegahan (preventive maintenance) penting dan perlu dilakukan untuk menjamin bekerjanya suatu mesin atau peralatan. Akan tetapi secara ekonomis belum tentu selamanya pemeliharaan pencegahan (preventive

maintenance) yang terbaik dan perlu diadakan untuk setiap mesin atau peralatan.

Hal ini karena dalam menentukan mana yang terbaik secara ekonomis. Apakah pemeliharaan pencegahan (preventive maintenance) ataukah pemeliharaan korektif (Corrective Maintenance) saja. Harus dilihat faktor-faktor dan jumlah biaya yang akan terjadi.

Disamping itu harus pula dilihat, apakah mesin atau peralatan itu merupakan strategic point atau critical unit dalam proses produksi ataukah tidak, jika mesin atau peralatan tersebut merupakan strategic point atau critical unit, maka sebaiknya di adakan pemeliharaan pencegahan (preventive maintenance) untuk mesin atau peralatan itu. Hal ini dikarenakan apabila terjadi kerusakan yang tidak dapat diperkirakan, maka akan mengganggu seluruh rencana produksi.

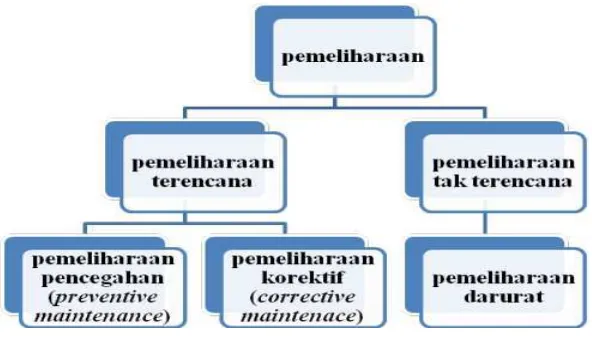

2.1.6. Jenis-jenis Pemeliharaan

Secara umum, ditinjau dari saat pelaksanaan Pekerjaan pemeliharaan dikategorikan dalam dua cara, yaitu (Corder, Antony, K. Hadi, (1992):

1. Pemeliharaan terencana (planned maintenance) 2. Pemeliharaan tak terencana (unplanned maintenance)

1) Pemeliharaan terencana (planned maintenance)

sebelumnya. (Corder, Antony,K. Hadi, 1992). Menurut Corder, Antony, K. Hadi, (1992) Pemeliharaan terencana dibagi menjadi dua aktivitas utama yaitu:

a. Pemeliharaan pencegahan (Preventive Maintenance)

Pemeliharaan pencegahan (preventive maintenance) adalah inspeksi periodic untuk mendeteksi kondisi yang mungkin menyebabkan produksi berhenti atau berkurangnya fungsi mesin dikombinasikan dengan pemeliharaan untuk menghilangkan, mengendalikan, kondisi tersebut dan mengembalikan mesin ke kondisi semula atau dengan kata lain deteksi dan penanganan diri kondisi abnormal mesin sebelum kondisi tersebut menyebabkan cacat atau kerugian. (Setiawan F.D, 2008). Menurut Jay Heizer dan Barry Render, (2001) dalam

bukunya “Operations Management” preventive maintenance adalah : “A plan

that involves routine inspections, servicing, and keeping facilities in good repair to prevent failure”. Artinya preventive maintenance adalah sebuah perencanaan yang memerlukan inspeksi rutin, pemeliharaan dan menjaga agar fasilitas dalam keadaan baik sehingga tidak terjadi kerusakan di masa yang akan datang.

Ruang lingkup pekerjaan preventive termasuk: inspeksi, perbaikan kecil, pelumasan dan penyetelan, sehingga peralatan atau mesin-mesin selama beroperasi terhindar dari kerusakan. (Daryus A, 2007). Menurut Dhillon B.S, (2006) dalam bukunya “maintainability, maintenance, and reliability for

engineers” ada 7 elemen dari pemeliharaan pencegahan (preventive maintenance)

yaitu:

1) Inspeksi: memeriksa secara berkala (periodic) bagian-bagian tertentu untuk dapat dipakai dengan membandingkan fisiknya, mesin, listrik, dan karakteristik lain untuk standar yang pasti,

2) Kalibrasi: mendeteksi dan menyesuaikan setiap perbedaan dalam akurasi untuk material atau parameter perbandingan untuk standar yang pasti,

4) Penyesuaian: membuat penyesuaian secara periodik untuk unsur variabel tertentu untuk mencapai kinerja yang optimal,

5) Servicing: pelumasan secara periodik, pengisian, pembersihan, dan seterusnya, bahan atau barang untuk mencegah terjadinya dari kegagalan baru jadi,

6) Instalasi: mengganti secara berkala batas pemakaian barang atau siklus waktu pemakaian atau memakai untuk mempertahankan tingkat toleransi yang ditentukan,

7) Alignment: membuat perubahan salah satu barang yang ditentukan elemen variable untuk mencapai kinerja yang optimal.

b. Pemeliharaan korektif (Corrective Maintenance)

Pemeliharaan secara korektif (corrective maintenance) adalah pemeliharaan yang dilakukan secara berulang atau pemeliharaan yang dilakukan untuk memperbaiki suatu bagian (termasuk penyetelan dan reparasi) yang telah terhenti untuk memenuhi suatu kondisi yang bisa diterima. (Corder, Antony, K. Hadi, 1992). Pemeliharaan ini meliputi reparasi minor, terutama untuk rencana jangka pendek, yang mungkin timbul diantara pemeriksaan, juga overhaul terencana. Menurut Jay Heizer dan Barry Reder, 2001 pemeliharaan korektif (Corrective Maintenance) adalah : “Remedial maintenance that occurs when equipment fails and must be

repaired on an emergency or priority basis”.

Pemeliharaan ulang yang terjadi akibat peralatan yang rusak dan harus segera diperbaiki karena keadaan darurat atau karena merupakan sebuah prioritas utama. Menurut Dhillon B.S, (2006) Biasanya, pemeliharaan korektif (Corrective

Maintenance) adalah pemeliharaan yang tidak direncanakan, tindakan yang

memerlukan perhatian lebih yang harus ditambahkan, terintegrasi, atau menggantikan pekerjaan telah dijadwalkan sebelumnya.

faktor-faktor yang diperhatikan dalam perencanaan pekerjaan pemeliharaan, sistem organisasi untuk perencanaan yang efektif, dan estimasi pekerjaan. (Daryus A, 2007).

Jadi, pemeliharaan terencana merupakan pemakaian yang paling tepat mengurangi keadaan darurat dan waktu nganggur mesin. Adapun keuntungan lainya yaitu:

a. Pengurangan pemeliharaan darurat, b. Pengurangan waktu nganggur,

c. Menaikkan ketersediaan (availability) untuk produksi

d. Meningkatkan penggunaan tenaga kerja untuk pemeliharaan dan produksi, e. Memperpanjang waktu antara overhaul

f. Pengurangan penggantian suku cadang, membantu pengendalian sediaan, g. Meningkatkan efisiensi mesin,

h. Memberikan pengendalian anggaran dan biaya yang bisa diandalkan, i. Memberikan informasi untuk pertimbangan penggantian mesin.

2) Pemeliharaan tak terencana (unplanned maintenance)

Pemeliharaan tak terencana adalah yaitu pemeliharaan darurat, yang didefenisikan sebagai pemeliharaan dimana perlu segera dilaksanakan tindakan untuk mencegah akibat yang serius, misalnya hilangnya produksi, kerusakan besar pada peralatan, atau untuk keselamatan kerja. (Corder, Antony, K. Hadi, 1992).

Gambar 2.2 Diagram alir dari pembagian pemeliharaan

(Sumber: Teknik Manajemen Pemeliharaan, Antony Corder (1992), Erlangga)

Menurut Daryus A, (2007) dalam bukunya Manajemen pemeliharaan mesin membagi pemeliharaan menjadi:

1) Pemeliharaan pencegahan (Preventive Maintenance)

Pemeliharaan pencegahan adalah pemeliharaan yang dibertujuan untuk mencegah terjadinya kerusakan, atau cara pemeliharaan yang direncanakan untuk pencegahan.

2) Pemeliharaan korektif (Corrective Maintenance)

Pemeliharaan korektif adalah pekerjaan pemeliharaan yang dilakukan untuk memperbaiki dan meningkatkan kondisi fasilitas/peralatan sehingga mencapai standar yang dapat di terima. Dalam perbaikan dapat dilakukan peningkatan-peningkatan sedemikian rupa, seperti melakukan perubahan atau modifikasi rancangan agar peralatan menjadi lebih baik.

3) Pemeliharaan berjalan (Running Maintenance) Pemeliharaan berjalan dilakukan ketika fasilitas atau peralatan dalam keadaan bekerja. Pemeliharan berjalan diterapkan pada peralatan-peralatan yang harus beroperasi terus dalam melayani proses produksi.

4) Pemeliharaan prediktif (Predictive Maintenance)

peralatan. Biasanya pemeliharaan prediktif dilakukan dengan bantuan panca indra atau alat-alat monitor yang canggih.

5) Pemeliharaan setelah terjadi kerusakan (Breakdown Maintenance)

Pekerjaan pemeliharaan ini dilakukan ketika terjadinya kerusakan pada peralatan,dan untuk memperbaikinya harus disiapkan suku cadang, alat-alat dan tenaga kerjanya.

6) Pemeliharaan Darurat (Emergency Maintenance)

Pemeliharan darurat adalah pekerjaan pemeliharaan yang harus segera dilakukan karena terjadi kemacetan atau kerusakan yang tidak terduga. 7) Pemeliharaan berhenti (shutdown maintenance)

Pemeliharaan berhenti adalah pemeliharaan yang hanya dilakukan selama mesin tersebut berhenti beroperasi.

8) Pemeliharaan rutin (routine maintenance)

Pemeliharaan rutin adalah pemeliharaan yang dilaksanakan secara rutin atau terus-menerus.

9) Design out maintenance adalah merancang ulang peralatan untuk

menghilangkan sumber penyebab kegagalan dan menghasilkan model kegagalan yang tidak lagi atau lebih sedikit membutuhkan maintenance.

2.1.7. Hubungan antara Preventive Maintenance dan Predictive Maintenance

a. Preventive Maintenance

Adalah metode untuk melakukan pencegahan kerusakan peralatan/mesin dengan melakukan penggantian parts secara berkala berdasarkan waktu penggunaan dan melakukan perawatan ringan serta inspeksi untuk mengetahui keadaan peralatan/mesin yang terkini. Contoh :Membersihkan, memeriksa, melumasi, pengencangan baut, inspeksi berkala, restorasi periodik dan small over haul

b. Predictive Maintenance

hanya berdasarkan jadwal, maka metoda predictive berdasarkan hasil dari pengukuran. Metoda ini bisa juga dengan menggunakan panca indera, contohnya dalam pemeriksaan bearing dapat dibedakan dari suara yang dihasilkan. Atau pemerikasaan temperatur, dengan menyentuhnya kita dapat merasakan perbedaan atau kelainan peralatan tersebut.

Bila dengan menggunakan alat bantu, kita harus mempunyai parameter yang bisa didapat dari manual book atau dari study sendiri kemudian dibandingkan dengan hasil pengukuran. Perlu diterapkan bahwa setiap selesai mengukur, catatlah tanggal pengukuran agar kita mendapatkan suatu frekuensi akan kelayakan parts dari peralatan kita untuk memudahkan memprediksikannya dikemudian hari. Contoh alat bantu ukur yaitu :

• Tachometer, untuk mengukur putaran • Thermometer, untuk mengukur suhu • Ampermeter, untuk mengukur amper

• Vibrameter, untuk mengukur getaran pada bearing motor

• Desiblemeter, untuk mengukur suara dll.

2.1.8. Hubungan Pemeliharaan Dengan Proses Produksi

Pemeliharaan menyangkut juga terhadap proses produksi sehari-hari dalam menjaga agar seluruh fasilitas dan peralatan perusahaan tetap berada pada kondisi yang baik dan siap selalu untuk digunakan. Kegiatan hendaknya tidak mengganggu jadwal produksi. Menurut Sofjan Assauri (2004) agar proses produksi berjalan dengan lancer, maka kegiatan pemeliharaan yang harus dijaga dengan langkah-langkah sebagai berikut:

1) Menambah jumlah peralatan dan perbaikan para pekerja bagian pemeliharaan,dengan demikian akan di dapat waktu rata-rata kerusakan dari mesin yang lebih kecil,

3) Diadakannya suatu cadangan di dalam suatu system produksi pada tingkat kritis,sehingga mempunyai suatu tempat parallel apabila terjadi kerusakan mendadak.Dengan adanya suku cadangan ini, tentu akan berarti adanya kelebihan kapasitas terutama untuk tingkat kritis tersebut, sehingga jika ada mesin yang mengalami kerusakan, perusahaan dapat berjalan terus tanpa menimbulkan adanya kerugian karena mesin-mesin menganggur,

4) Usaha-usaha untuk menjadikan para pekerja di bidang pemeliharaan ini sebagai suatu komponen dari mesin-mesin yang ada, dan untuk menjadikan mesin tersebut sebagai suatu komponen dari suatu system produksi secara keseluruhan,

5) Mengadakan percobaan untuk menghubungkan tingkat-tingkat system produksi lebih cermat dengan cara mengadakan suatu persediaan cadangan diantara berbagai tingkat produksi yang ada, sehingga terdapat keadaan dimana masing-masing tingkat tersebut tidak akan sangat tergantung dari tingkat sebelumnya.

2.1.9. Hubungan Kegiatan Pemeliharaan Dengan Biaya

Tujuan utama manajemen produksi adalah mengelola penggunaan sumber daya berupa faktor-faktor produksi yang tersedia baik berupa bahan baku, tenaga kerja, mesin dan fasilitas produksi agar proses produksi berjalan dengan efektif dan efisien. Pada saat ini perusahaan-perusahaan yang melakukan kegiatan pemeliharaan harus mengeluarkan biaya pemeliharaan yang tidak sedikit.

Menurut Mulyadi (1999) dalam bukunya akuntansi biaya, biaya dari barang yang diproduksi terdiri dari:

a. Direct Material Used (biaya bahan baku langsung yang digunakan), b. Direct manufacturing Labor (biaya tenaga kerja langsung),

c. Manufacturing Overhead (biaya overhead pabrik).

mempengaruhi terhadap pembiayaan. Oleh karena itu, seorang manajer produksi harus mengetahui hubungan kebijakan pemeliharaan dengan biaya yang ditimbulkan sehingga tidak salah dalam mengambil kebijakan tentang pemeliharaan. Dibawah ini diperlihatkan hubungan biaya pemeliharaan pencegahan dan breakdown dengan total biaya.

(a)

(b)

Gambar 2.3 Hubungan Preventive Maintenance dan Breakdown Maintenance

dengan biaya. (a) Traditional View Maintenance, (b) Full Cost View of

Maintenance(Sumber: Jay Heizer and Barry Render (2001), Operation

Dengan demikian metode yang digunakan untuk memelihara mesin dalam perusahaan adalah metode probabilitas untuk menganalisa biaya. Menurut Hani Handoko T, (1997) Langkah-langkah perhitungan biaya pemeliharaan adalah: a. Menghitung rata-rata umur mesin sebelum rusak atau rata-rata mesin hidup

dengan cara:

Rata-rata mesin hidup = ∑ (bulan sampai terjadinya kerusakan setelah perbaikan X probabilitas terjadinya kerusakan)

b. Menghitung biaya yang dikeluarkan jika melaksanakan kebijakan pemeliharaan breakdown:

TCr= ……….……..2.1

Keterangan:

TCr = biaya bulanan total kebiakan Breakdown NC2 = biaya perbaikan mesin

= jumlah bulan yang diperkirakan antara kerusakan

c. Menghitung biaya yang dikeluarkan jika melaksanakan kebijakan pemeliharaan preventive:

Untuk menentukan biaya pemeliharaan preventive meliputi pemeliharaan setiap

satu bulan, dua bulan, tiga bulan dan seterusnya, harus dihitung perkiraan jumlah kerusakan mesin dalam suatu periode.

Rumusnya adalah:

Bn = N + B(n-1)P1 + B(n-2)P2 + B(n-3)P3 + B1P(n-1) …………2.2 Keterangan:

Bn = perkiraan jumlah kerusakan mesin dalam n bulan, N = jumlah Mesin,

2.1.10. Manajemen Pemeliharaan

Manajemen Pemeliharaan adalah pendekatan yang teratur dan sistematis untuk perencanaan, pengorganisasian, monitoring dan evaluasi kegiatan pemeliharaan dan biaya. Sebuah sistem manajemen pemeliharaan yang baik digabungkan dengan pengetahuan dan staf pemeliharaan mampu dapat mencegah masalah-masalah kesehatan dan keselamatan dan kerusakan lingkungan; menghasilkan aset lagi hidup dengan lebih sedikit gangguan dan mengakibatkan biaya operasi yang lebih rendah dan kualitas hidup yang lebih tinggi. (Yee J, 2000).

Manajemen pemeliharaan adalah jenis strategi pemeliharaan, pemeliharaan

terencana dan tidak terencana, kerusakan, pencegahan dan pemeliharaan prediktif. Perbandingan keuntungan dan kerugian. Keterbatasan, jadwal pemeliharaan, manajemen penghematan bahan, mengontrol daftar barang-barang, dan organisasi departemen pemeliharaan.Menurut Mobley, (2002) metode pelaksanaan dari manajemen pemeliharaan ada dua jenis. Yaitu:

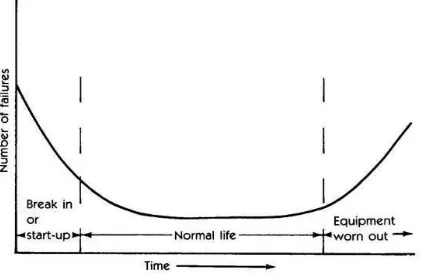

1. Run-to-failure,

Adalah manajemen teknik pengaktifan kembali yang menunggu mesin atau peralatan rusak sebelum diambil tindakan pemeliharaan, yang mana sebenarnya adalah “nomaintenance”. Metode ini merupakan manajemen pemeliharaan yang paling mahal. Metode reaktif ini memaksa departemen manajemen pemeliharaan untuk mempertahankan persediaan suku cadang yang banyak yang mencakup seluruh komponen utama peralatan penting pabrik.

2. Preventive Maintenance

Gambar 2.4 Tipe kurva bak mandi

Sedangkan Menurut Dhillon B.S, (2006) menyebutkan bahwa ada enam prinsip-prinsip penting manajemen pemeliharaan. Yaitu:

1) Hubungan layanan pelanggan adalah dasar dari organisasi pemeliharaan yang efektif,

2) Produktivitas maksimum terjadi ketika masing-masing karyawan dalam sebuah organisasi memiliki tugas yang ditetapkan untuk melaksanakan secara bentuk definitive dan waktu yang pasti,

3) Pengukuran sebelum datang pengawas. Maksudnya adalah ketika seseorang diberikan sebuah tugas yang harus dilakukan dengan menggunakan metode yang efektif dalam jangka waktu tertentu, ia menjadi sadar secara otomatis penuh harapan,

4) Pengawasan pekerjaan tergantung pada yang pasti, tanggung jawab individu untuk semua tugas perintah kerja selama rentang hidup. Sebuah tanggung jawab departemen pemeliharaan adalah untuk mengembangkan, menerapkan, dan memberikan dukungan operasi yang sesuai untuk perencanaan dan penjadwalan pekerjaan pemeliharaan,

5) Semua jadwal terkontrol secara efektif. Sesuai jadwal pada interval titik control sehingga semua masalah terdeteksi, dalam waktu dan jadwal penyelesaian pekerjaan tidak tertunda,

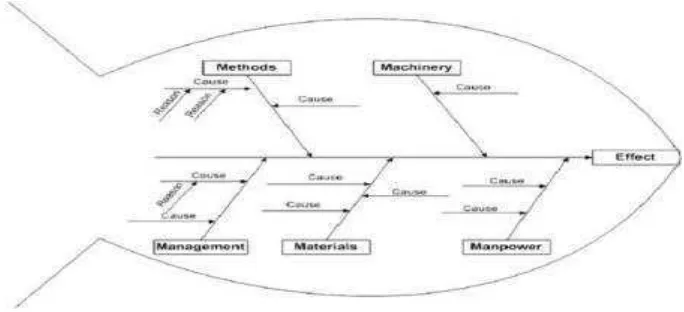

2.1.11. Sistem Kendali Mutu

Kaoru Ishikawa, seorang pakar kendali mutu terkemuka di dunia yang berasal dari Jepang mendefinisikan kendali mutu sebagai berikut , “Melaksanakan kendali mutu adalah mengembangkan, merancang, memproduksi dan memberikan jasa produk bermutu yang paling ekonomis, paling berguna, dan selalu memuaskan

bagi konsumen”. Berdasarkan definisi ini kendali mutu selalu berorientasi kepada

kepuasan pelanggan dan dalam hal pendidikan berarti pelayanan yang dapat memuaskan para peserta didik.

Ishikawa percaya bahwa inisiatif untuk mencapai peningkatan kualitas yang berkesinambungan haruslah berasal dari organisasi secara keseluruhan.

Buku Ishikawa yang berjudul Guide to Quality Control (1982) dianggap klasik karena menjelaskan secara mendalam mengenai quality tools serta ilmu statistik yang terkait. Beberapa tool yang diperkenalkannya adalah user friendly control, Fishbone cause and effect diagram, emphasised the „internal customer‟. Ishikawa

juga yang pertama memperkenalkan 7 (seven) quality tools: control chart, run chart, histogram, scatter diagram, pareto chart, and flowchart yang sering juga disebut dengan “7 alat pengendali mutu/kualitas” (quality control seven tools).

Gambar 2.5. Diagram sebab-akibat (fishbone)

Penggunaannya dapat dilihat pada gambar di atas. Misalnya, ada masalah utama berupa peningkatan produksi (bagian kepala). Kemudian ada beberapa faktor masalah yang dapat diidentifikasikan sebagai tulang besar, yaitu manajemen, material/bahan baku, sumber daya manusia (manpower), mesin dan metode. Selanjutnya, berdasarkan faktor masalah pada tulang besar itu dicari penyebab-penyebab (tulang kecil) yang mempengaruhi peningkatan produksi (kepala) dari masing-masing sisi (tulang besar). Secara ringkas, hasilnya dapat dilihat pada gambar di bawah ini:

Gambar 2.6. Diagram sebab-akibat (fishbone)

Dengan menerapkan diagram Fishbone ini dapat menolong kita untuk dapat

manufaktur atau organisasi pendidikan dimana prosesnya terkenal dengan banyaknya ragam variabel yang berpotensi menyebabkan munculnya permasalahan. Apabila “masalah” dan “penyebab” sudah diketahui secara pasti, maka tindakan dan langkah perbaikan akan lebih mudah dilakukan. Dengan diagram ini, semuanya menjadi lebih jelas dan memungkinkan kita untuk dapat

melihat semua kemungkinan “penyebab” dan mencari “akar” permasalahan

sebenarnya. Melalui diagram ini Ishikawa mengajarkan kita untuk melihat “ke dalam” dengan bertanya tentang permasalahan yang sedang terjadi dan

menemukan solusinya dari dalam juga.

Penyelesaian masalah melalui fishbone dapat dilakukan secara individu top manajemen maupun dengan kerja tim. Seperti dengan cara mengumpulkan beberapa orang yang mempunyai pengalaman dan keahlian memadai menyangkut problem yang terjadi. Semua anggota tim memberikan pandangan dan pendapat dalam mengidentifikasi semua pertimbangan mengapa masalah tersebut terjadi. Kebersamaan sangat diperlukan di sini, juga kebebasan memberikan pendapat dan pandangan setiap individu. Ini tentu bisa dimaklumi, manusia mempunyai keterbatasan dan untuk mencapai hasil maksimal diperlukan kerjasama kelompok yang tangguh.

26 Bab 3

Metodologi Pemecahan Masalah

3.1.FlowChart Pemecahan Masalah

Sistematika perencanaan tentang langkah-langkah pemecahan masalah seperti yang terlihat dalam flowchart gambar 3.1

Mulai

Pengumpulan Data 1. Data Umum Perusahaan 2. Data Mesin

5. Setel Gramasi

5. Jadwal Kerja dan Perawatan 6. Data Kerusakan Mesin

6. Data Biaya Komponen Mesin Rajut Bundar Pengolahan Data

1. Membuat Grafik Kerusakan Mesin 2. Membuat Diagram Fishbone

3. Menghitung Probabilitas Kerusakan

4. Menghitung Jumlah Kerusakan yang Diperkirakan 5. Menghitung Biaya Perawatan Tidak Terencana

6. Menghitung Perkiraan Jumlah Kerusakan dalam n bulan. 7. Menghitung Biaya Perawatan Terencana

8. Menghitung Nilai Keseluruhan Ekspektasi Kerusakan Menghitung rata-rata kerusakan perbulan

Biaya Kerusakan yang diperkirakan setiap bulan Biaya pemeliharaan yang diperkirakan setiap bulan

Biaya sub Kebijakan Pemeliharaan Preventif yang Diperkirakan

Analisis

Kesimpulan dan Saran

Selesai Study Pustaka

Observasi

Tujuan Penelitian Identifikasi Masalah

3.2. Langkah-lagkah Pemecahan Masalah

Dalam menyelesaikan masalah ada tahapan-tahapan atau langkah-langkah penyelesaian dalam penelitian ini sebagai berikut:

1. Observasi

Pada tahapan pertama ini yaitu proses observasi merupakan tahapan pengamatan langsung dilapangan terhadap proses perawatan preventif pada mesin rajut bundar di perusahaan. Pertama kali penelitian kita lakukan dengan mengamati kondisi nyata dilapangan, proses penyetingan proses produksi serta perawatan mesin dan lain sebagainya. Selain itu melakukan wawancara secara langsung dengan manajer produksi dan mekanik untuk mengetahui dan mengidentifikasi jenis kerusaka atau proses pencegahan kerusakan.

2. Studi Pustaka

Merupakan proses pengumpulan informasi metode serta mempelajari metode-metode yang sedang diangkat. Biasanya berupa buku refrensi yang berisikan teori-teori yang dijadikan landasan dalam melakukan penelitian ini. Dengan tujuan agar penelitian lebih terarah dan dipahami lebih mendalam berdasarkan teori yang sudah ada.

3. Identifikasi dan Perumusan Masalah

Pencegahan perawatan yang ada dalam perusahaan selama ini meliputi interval servis, prosedur pelaksanaan perawatan pencegahan pada mesin rajut bundar ini. Kurangnya beberapa data perawatan preventif perusahaan yang belum rinci seperti biaya yang terlampir, lembar inspeksi, historis kerusakan serta data perawatan preventif rutin. Masalah yang muncul tidak hanya dari human factor

4. Tujuan Penelitian

Tujuan dari penelitian ini untuk memperoleh solusi proses pencegahan perawatan serta meminimasi biaya perawatan dan meningkatkan kesadaran pada setiap operator agar lebih peduli pada perawatan pencegahan. Dengan penelitian ini bisa melengkapi proses data yang masih kurang dalam perusahaan terutama dalam proses perawatan preventif. Tujuan penelitian ini diharapkan memberikan manfaat terbaik untuk perusahaan. Dengan pejadwalan yang rutin serta disiplin, dapat meningkatkan usia pakai mesin dalam jangka waktu lama, produksi jauh lebih banyak serta biaya yang dilakukan relatif murah dibandingkan mesin saat rusak total, ini menyebabkan perusahaan mengeluarkan dana serta daya yang lebih besar.

5. Pengumpulan Data

Dalam proses pengumpulan data ada beberapa tahapan pengambilan data yang mendukung dalam penelitian ini. Diantaranya adalah data-data yang diperlukan untuk proses penelitian sebagai berikut:

1. Data Perusahaan 2. Data Mesin 3. Jadwal Kerja 4. Data Kerusakan 5. Data Biaya

6. Pengolahan Data

Untuk pengolahan data sendiri peneliti akan menghitung biaya dan mengelola grafik kerusakan komponen kritis. Ada beberapa hal yang akan dihitung disini seperti:

1. Membuat grafik kerusakan mesin,

2. Menghitung probabilitas mesin rusak dalam periode n, 3. Menghitung jumlah bulan antara kerusakan-kerusakan 4. Menghitung Biaya Korektif

6. Menghitung biaya bulanan total kebijaksanaan 7. Menghitung jumlah kerusakan yang diperkirakan 8. Perhitungan biaya perawatan preventif

Ini merupakan tahapan-tahapan dalam penglahan data perawatan mesin dan komponen.

7. Analisis

Analisis merupakan tahapan untuk menilai proses pengolahan data yang telah diolah. Dengan menganalisis data yang ada membantu peneiti untuk menemukan metode terbaik dalam penangulangan masalah perawatan,pemeliharaan serta kerusakan komponen dan mesin.

8. Kesimpulan dan Saran

64 6.1. Kesimpulan

Berikut adalah kesimpilan dari hasil penelitian ini adalah :

1. Penerapan sistem perawatan di PT.Triloka masih menerapkan sistem perawatan korektif. Berdasarkan pengolahan data selisih biaya antara korektif dan preventif sebesar Rp.8.638.198,- sehingga kurang tepat kalo perawatan korektif tetap dipertahankan.

2. Biaya yang dibutuhkan untuk melakukan perawatan preventif sebesar Rp.20.589.260,- berdasarkan hasil pengolahan data. Dengan nilai biaya yang lebih rendah dibandingkan dengan biaya korektif dengan biaya sebesar Rp.29.227.458. Sehingga tujuan untuk mengendalikan biaya perawatan tercapai jika penerapan sistem perawatan preventif diterapkan dalam perusahaan PT.Triloka.

3. Berdasarkan pengolahan data sistem perawatan preventif jauh lebih effektif dibandingkan dengan menggunakan metode korektif.

6.2. Saran

Tempat, Tanggal lahir : Waenibe, 8 Oktober 1990 Jenis Kelamin : Laki-laki

Agama : Kristen Protestan

Status : Belum Menikah

Kewarganegaraan : Indonesia

Alamat : Jl. Mega Sari No.11 Komplek Perumahan Mega Raya

Handphone : 087824948677

E-Mail : tasidjawabrostito@yahoo.co.id

B. Latar Belakang Pendidikan

2009 - 2013 : S1 Teknik Indsutri – Fakultas Teknik dan Ilmu Komputer Universitas Komputer Indonesia

2006 – 2009 : SMAK Paulus Bandung 2003 – 2006 : SMP Paulus

1997 – 2003 : SD BPPK Bandung

C. Pengalaman Organisasi

Nama Organisasi Tahun Jabatan

Organisasi SMP Paulus 2005 Ketua Osis Organisasi SMAK Paulus 2007 Ketua Osis Organisasi SMAK Paulus 2008 Ketua Osis Persatuan Ketua Osis Bandung 2009

PASI Bandung 2011 Atlet

Himpunan Mahasiswa Teknik Industri (HMTI) UNIKOM 2011 KDKM

D. Training/Seminar/Kunjungan

Nama Tempat Tahun

FWR Business Regional Jakarta Bandung Lembang 2013

Bible Training Center fo CHC Bandung 2012

New Distribution Training Bandung 2013

E. Pengalaman Kerja dan Prestasi

Kerja Tempat Tahun

Bekerja di Restauran Western Food Bandung 2009-2011 Berbisnis di PT.KK Indonesia Bandung 2013 Berdagang dan Berbisnis Ambon dan

Waenibe 1999

Anggota Karya Ilmiah Bandung 2008

Prestasi Tempat Tahun

Penghargaan Siswa Berprestasi di SMAK Paulus Bandung 13 juni 2008 Penghargaan kejuaraan Kecamatan Bandung 2008 Penghargaan Peringkat 1 smp kelas 1&2 Bandung 2004 Juara 1 Lompat Jauh Putra SMP (PASI) Bandung 27 juni 2004 Juara 2 Tolak Peluru Putra SMP (PASI) Bandung 27 juni 2004 Juara 2 Lompat Jauh Putra SLP (PASI) Bandung Sept 2005 Juara 2 Lari 100 Meter Putra SLP (PASI) Bandung Sept 2005 Juara 1 Lari 400 Meter Putra SLP (PASI) Bandung Sept 2005 Juara 3 Lompat jauh Piala IBT&DIKDASMENJabar Bandung 23 April 2005 Juara Lempar bola softball Piala

IBT&DIKDASMENJabar (event Jabar) Bandung 23 April 2005 Juara 2 Lompat Jauh Putra Bandung Feb 2005 Juara 1 Lari 400 Meter Kang Dada Cup Bandung 28 Juli 2007 Juara 2 Lompat Jauh Kang Dada Cup Bandung 28 Juli 2007 Juara 1 Lari 100 Meter Kang Dada Cup Bandung 28 Juli 2007 Juara 1 Loncat Jauh Putra POP SMA Bandung 3 Mei 2007 Juara 1Lari 200 meter POP SMA Bandung 3 Mei 2007 Juara 2 Lari 400 meter Atletik Master Jabar Bandung 25 Mei 2008 Olimpiade siswa SMA Dinas Pendidikan Jabar tk

Provinsi Bandung 20 juni 2008

Brostito Tasidjawa, Gabriel Sianturi

Program Studi Teknik Industri, Universitas Komputer Indonesia, Bandung

Jl Dipati Ukur No 112-116 40132, Telp (022) 2504119, Fax (022) 2533754

1. tasidjawabrostito@yahoo.co.id

ABSTRAK

Terjadinya kerusakan komponen dan mesin menjadi permasalahan yang serius bagi pihak PT.Triloka. Dampak kerusakan yang menyebabkan penurunan hasil produksi ini menjadi perhatian serius. Sistem perawatan yang diterapkan sanggat mempengaruhi proses produksi dalam perusahaan ini. Keterlambatan pemenuhan permintaan konsumen diakibatkan kerusakan komponen dan mesin. Sehingga sanggat berdampak pada kepercayaan serta kepuasan konsumen. Penerapan sistem perawatan menjadi bagian penting dalam mengendalikan dampak kerusakan yang berlebihan. Penentuan metode perawatan yang baik akan memberikan banyak keuntungan bagi kemajuan perusahaan kedepannya. Perawatan yang diterapkan akan meningkatkan kinerja mesin jika dilakukan dengan tepat.

Metode perawatan yang diusulkan sebaiknya menggunakan metode perawatan preventif. Dalam menyelesaikan persoalan dalam perusahaan peneliti akan menghitung, probabilitas kerusakan dalam n bulan, menghitung jumlah kerusakan yang diperkirakan, menghitung kemungkinan kerusakan mesin dalam n bulan, biaya bulanan total kebijakan breakdown

serta Menghitung nilai keseluruhan ekspektasi kerusakan mesin dalam n-bulan. Penerapan metode perawatan preventif diharapkan akan meningkatkan hasil produksi.

Selanjutnya kesimpulan dari penelitian tugas akhir ini adalah sistem perawatan yang diusulkan bagi perusahaan sebaiknya menggunakan sistem perawatan preventif. Sebab dari hasil pengolahan data jumlah selisih biaya preventif dan perawatan korektif sebesar Rp.29.227.458,--Rp.20.589.260,- =Rp.8.638.198,- sehingga tindakan perawatan dilakukan setiap tujuh bulan sekali. Maka untuk menerapkan sistem perawatan di sarankan agar PT.Triloka menggunakan metode preventive maintenance.

kain untuk pembuatan kaos. Konsumen sebagian besar dari garmen dan toko-toko kain. Dalam industri tekstil ada beberapa jenis pengolahan secara tradisional dan menggunakan mesin rajut. Perkembangan tekstil sendiri dimulai sejak zaman kerajaan hingga saat ini dengan peralatan yang semakin canggih.

Mesin yang digunakan dalam industri tekstil sendiri ada beberapa jenis seperti mesin rajut bundar dan mesin rajut datar. Setiap jenis mesin memiliki kemampuan produksi yang berbeda serta harga mesin yang relatif mahal. Dengan penggunaan mesin-mesin canggih dalam industri tekstil sangat berpengaruh pada hasil produksi yang lebih besar dengan kualitas yang lebih baik.

Perawatan terencana sendiri merupakan upaya rutin untuk mengendalikan mesin agar tidak terjadi kerusakan.Dalam menjaga mesin tetap memiliki keandalan maka perlu peranan dari semua pihak. Metode perawatan yang dilakukan diperusahaan masih menggunakan sistem perawatan korektif serta belum adannya tindakan lanjut terhadapat mesin-mesin produksi tekstil. Sehingga perlu penerapan perawatan mengunakan metode perawatan preventif.

Identifikasi Masalah

Dalam upaya untuk menangulangi kerusakan komponen-komponen mesin

kerusakan komponen dan mesin. Perumusan yang

harus di analisis disini adalah:

1. Apakah penerapan perawatan preventif memberikan hasil yang baik bagi pemeliharaan komponen-komponen mesin?

2. Bagaimana penerapan perawatan preventif yang baik bagi perusahaan PT.Triloka?

3. Bagaimana menentukan sistem perawatan yang baik antara korektif dan preventif ?

4. Bagaimana menentukan waktu perawatan preventif ?

Tujuan Penelitian

1. Untuk menganalisis sistem perawatan yang harus dilakukan,

2. Untuk menentukan jadwal kebijkan perawatan yang harus dilakukan, 3. Untuk mengetahui kebijkan preventif

dalam penurunan ongkos perawatan komponen dan mesin rajut bundar

PembatasanMasalah

Penelitian yang dilakukan hanya terbatas pada mesin rajut bundar. Menganalisis dampak kerusakan pada mesin rajut bundar.

Asumsi

1. Proses perawatan yang ada dalam perusahaan dalam keadaan normal. 2. Prosedur perawatan tidak mengalami

Jadwal Kerja

Pada tabel 6.merupakan tabel jadwal kerja management,operator dan mekanis. Jadwal kerja dibagi menjadi dua bagian dari jam 07.00-19.00 dan dari jam 19.00-07.00 seperti yang terlihat pada tabel dibawa ini.

Tabel 6. Jadwal Kerja dan Lembur PT.Triloka Bandung

Hari Mulai-Selesai

Lembur

Senin 07.00-19.00 19.00-07.00 Selasa 07.00-19.00 19.00-07.00 Rabu 07.00-19.00 19.00-07.00 Kamis 07.00-19.00 19.00-07.00 Jumat 07.00-19.00 19.00-07.00 Sabtu 07.00-19.00 19.00-07.00 Minggu 07.00-19.00 19.00-07.00

Sumber: PT.Triloka Bandung

Kegiatan Perawatan dan Pemeliharaan mesin

Dalam pengolahan data perbandingan minimasi ongkos antar kerusakan mesin dilakukan dengan dua metode yang kita hitung.

1. Metode perawatan terencana atau

preventive maintenance

Secara ekonomis dapat kita lihat bahwa kegiatan perawatan terencana

mesin produksi tetap terawat dan berproduksi dengan baik.

a. Perawatan Rutin

Ini merupakan angenda secara rutin atau yang biasa dilakukan setiap hari untuk merawat mesin serta komponen mesin dalam perusahaan.Seperti pelumasan, pembersihan debu, setel mesin, setel gramasi, pengantian oli.Perawatan rutinan ini harus dilakukan setiap hari oleh operator yang bertanggung jawab saat menjalankan dan mengoperasikan mesin.

b. Perawatan perkiraan

Perawatan ini dilakukan berdasarkan kondisi alat saat mengalami kerusakan.Manajemen data perkiraan dilakukan setiap periodik atau pada saat alat mengalami gejala kerusakan, biasa menggunakan alat vibrasi, deteksi suara dan lain-lain.Pengambilan data dan analisis sendiri biasanya dilakukan oleh bagian inspeksi peralatan produksi.Perawatan prediksi atau perkiraan ini merupakan upaya penanggulangan mesin atau alat produksi agar tidak terjadi

breakdown.

c. Semi Overhaul

Perawatan ini untuk memeriksa secara total keadaan mesin sehingga pada proses produksi untuk jangka waktu kedepan dapat berfungsi dengan baik. Proses perawatan ini bertujuan untuk mengantisipasi serta mengurangi seminimum mugkin

breakdown saat proses produksi berlangsung.

2. Metode Perawatan Korektif

Perawatan korektif biasannya dilakukan saat mesin atau alat menggalami kerusakan atau mati total.Baik terjadi secara mendadak maupun termonitor. Biasannya ongkos yang dikeluarkan saat proses perawatan korektif relatif lebih tinggi.

Data Jumlah Kerusakan Mesin

Data tabel jumlah kerusakan mesin selama 12 periode Juni 2012- Mei 2013

Tabel 7. Kerusakan Mesin Rajut Bundar selama 12 Periode

No. Bulan Jumlah Kerusakan Mesin Rajut Bundar

Sumber: Data PT.Triloka Bandung

Table 8. Biaya Komponen Perawatan Preventif/Bulan

Komponen Biaya Oli Gear Box Rp.139.534

Oli Jarum Rp.139.534 Baut Rp.15.000 Lampu Rp. 37.500 Bensin Untuk Service Rp.4500

Counter Sensor Rp.525.000 Sensor Take Up Rp.525.000 Total Rp.1.386.068

Sumber: Data PT.Triloka Bandung

Data biaya perawatan korektif dalam jangka waktu bulanan seperti pada tabel dibawa ini.

Tabel 9. Biaya Perawatan Korektif Mesin Rajut Bundar

Komponen Biaya Ganti Jarum Rp.700.000

Singker Rp.4.250 Tooth belt Rp.435.000

Bearing Rp. 1.250.000 Kipas Atas dan bawah Rp.114.000

flowchart dibawa ini. 5. Jadwal Kerja dan Perawatan 6. Data Kerusakan Mesin

6. Data Biaya Komponen Mesin Rajut Bundar

Pengolahan Data 1. Membuat Grafik Kerusakan Mesin 2. Membuat Diagram Fishbone

3. Menghitung Probabilitas Kerusakan

4. Menghitung Jumlah Kerusakan yang Diperkirakan 5. Menghitung Biaya Perawatan Tidak Terencana 6. Menghitung Perkiraan Jumlah Kerusakan dalam n bulan. 7. Menghitung Biaya Perawatan Terencana

8. Menghitung nilai keseluruhan ekspektasi kerusakan Menghitung rata-rata kerusakan perbulan Biaya Kerusakan yang diperkirakan setiap bulan Biaya pemeliharaan yang diperkirakan setiap bulan Biaya sub Kebijakan Pemeliharaan Preventif yang Diperkirakan

Kesimpulan dan Saran

Selesai Analisis

Grafik Kerusakan mesin rajut bundar berdasarkan data kerusakan dari perusahaan.

karakteristik kualitas/akibat dengan faktor-faktor penyebabnya sehingga didapatkan suatu hubungan sebab akibat untuk mencari akar dari suatu pokok permasalahan ditinjau dari berbagai factor yang ada. Material, Mesin, Metode, Manusia, Lingkungan

1. Diagram sebab akibat kerusakan komponen singker pada mesin rajut bundar dapat kita lihat pada diagram

fishbone dibawa ini. Material Metode Manusia

2. Diagram sebab akibat keruskan komponen bearing pada mesin rajut bundar dapat kita lihat pada diagram

fishbone dibawa ini.

Metode Manusia

Mesin Lingkungan

Oli secara rutin dan tidak terlambat

Periode juni 2012-Mei 2013

komponen penting dalam sebuah mesin, apabila terjadi kerusakan maka proses produksi tertunda.

3. Diagram sebab akibat komponen sensor kain pada mesin rajut bundar dapat kita lihat pada diagram

fishbone dibawa ini.

Material Metode Manusia

Fishbone diatas mencari akar penyebab kenapa sensor sering mati, pengecekan kain yang dilakukan menggunakan sensor ini mendeteksi setiap kecacatan pada hasil produksi. Sehingga ketika ada jarum yang patah menyebabkan pola kain menjadi cacat dan tidak memenuhi standar permintaan. Sensor akan otomatis mati ketika terjadi kecacatan pada kain. Maka penyetelan gramasi dan pengecekan komponen harus dilakukan setiap memulai produksi.

4. Diagram sebab akibat komponen sensor benang pada mesin rajut bundar dapat kita lihat pada diagram

fishbone dibawa ini

Mesin

Sensor benang bertujuan untuk mengecek setiap benang dialirkan dengan baik. Bila terjadi kekusutan atau putusnya benang maka sensor akan mendeteksi. Perlu operator yang mengontrol aliran kain yang keluar dari rak-rak benang dengan baik. Karna penangganan yang salah akan menyebabkan sensor benang mati, akibatnya terjadi kerusakan sensor.

5. Diagram sebab akibat komponen Jarum pada mesin rajut bundar dapat kita lihat pada diagram fishbone

dibawa ini

Material Metode Manusia

Mesin Lingkungan

Kualitas jelek Kurangbaiknya tindakan perawatan

Kurangna kebersihan

digunakan. Dengan menemukan akar permasalahan masalah kerusakan patah atau bengkoknya jarum dapat dihindarkan.

Perhitungan Ongkos Perawatan Korektif dan Preventif

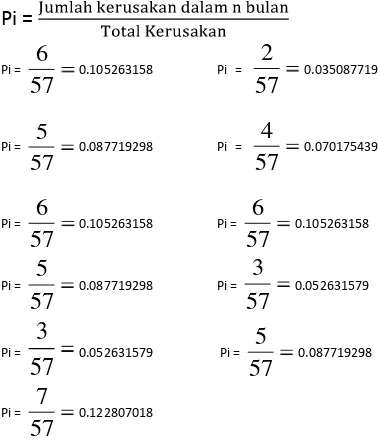

Untuk menghitung ongkos perawatan preventif, pertama-tama menghitung probabilitas kerusakan mesin rajut bundar selama periode waktu yang telah ditetapkan untuk dihitung.

Rumus probabilitas kerusakan:

Pi = perhitungan probabilitas kerusakan mesin rajut bundar

Tabel 10. . Jumlah kerusakan mesin.

4 0.035087719 jumlah bulan yang diperkirakan antar kerusakan-kerusakan pada mesin rajut bundar. Dengan cara perhitungan sebagai berikut:Jumlah bulan yan diperkirakan antar kerusakan-kerusakan = ∑ (bulan terjadinya kerusakan setelah pemeliharaan (i) x Probabilitas terjadinnya kerusakan (pi)

Pemeliharaan Tidak Terencana atau Korektif maintenance.Menghitung biaya yang dikeluarkan jika melaksanakan kebijakan pemeliharaan breakdown:

n

= jumlah bulan yang diperkirakan

antara kerusakan

2. Kebijakan Pemeliharaan terencana (pereventive maintenance)

Menghitung biaya yang dikeluarkan jika melaksanakan kebijakan pemeliharaan preventif: Untuk menentukan biaya pemeliharaan preventif meliputi pemeliharaan setiap satu bulan, dua bulan, tiga bulan dan seterusnya, harus dihitung perkiraan

jumlah kerusakan mesin dalam suatu periode. mesin dalam n bulan,

mesin dalam n bulan

1. Bila kebijakan pemeliharaan terencana (preventive) dilakukan setiap jangka waktu satu bulan.

B1 = NP1

= 4.526315789

2. Bila kebijakan pemeliharaan terencana (preventive) dilakukan setiap jangka waktu dua bulan.

B2 = N (P1+P2)+B1P1

= 8.774699908

3. Bila kebijakan pemeliharaan terencana (preventive) dilakukan setiap jangka waktu tiga bulan.

B3 = N (P1+P2+P3)+B2P1+B1P2

= 14.14525927

4. Bila kebijakan pemeliharaan terencana (preventive) dilakukan setiap jangka waktu empat bulan.

B4 = N(P1+P2+P3+P4)+B3P1+B2P2

+B1P3

= 17.06847281

5. Bila kebijakan pemeliharaan terencana (preventive) dilakukan setiap jangka waktu lima bulan.

B5 =N(P1+P2+P3+P4+P5)+B4P1+

B3P2+B2P3+B1P4

+B2P4+B1P5

= 27.22306361

7. Bila kebijakan pemeliharaan terencana (preventive) dilakukan setiap jangka waktu tujuh bulan.

B7 = N

(P1+P2+P3+P4+P5+P6+P7)+B6P1+B5P2+B 4P3+B3P4+B2P5+B1P6

= 33.78334454

8. Bila kebijakan pemeliharaan terencana (preventive) dilakukan setiap jangka waktu delapan bulan.

9. Bila kebijakan pemeliharaan terencana (preventive) dilakukan setiap jangka waktu sembilan bulan.

10. Bila kebijakan pemeliharaan terencana (preventive) dilakukan setiap jangka waktu sepuluh bulan. B10 =

N(P1+P2+P3+P4+P5+P6+P7+P8+P9+P10)+ B9P1+B8P2+

terencana (preventive) dilakukan setiap jangka waktu sebelas bulan. B11 =

12. Bila kebijakan pemeliharaan terencana (preventive) dilakukan setiap jangka waktu dua belas bulan. B12

=N(P1+P2+P3+P4+P5+P6+P7+P8+P9+P1 0+P11+P12)

menhitung total biaya setiap bulannya. a = Pemeliharaan n preventif tiap n-bulan b = Jumlah kerusakan yang diperkirakan

e = Biaya pemeliharaan yang diperkirakan perbulannya Rp

Tabel 4.12. Menghitung nilai keseluruhan ekspektasi kerusakan mesin

12 periode Juni 2012-Mei 2013

Hasil pengolahan data sendiri berdasarkan sumber data

dari PT.Triloka Bandung 2012-2013 Berdasarkan hasil perhitungan biaya mesin rajut bundar didapatkan biaya sub kebijakan preventif rajut bundar, terendah sebesar Rp.20.589.260,-jatuh pada bulan ke 7 (tujuh). Maka itu disarankan agar sebaiknya pemeliharaan menggunakan metode perawatan preventif dan sebaiknya dilakukan dalam jangka waktu setiap 7 (tujuh) bulan satu

20.391.250,00 Rp.1.386.068

Rp.21.777.

20.391.250,00 Rp. 693.034

Rp.

20.391.250,00 Rp. 462.023

Rp.

20.391.250,00 Rp. 346.517

Rp.

20.391.250,00 Rp. 277.214

Rp.

20.391.250,00 Rp. 231.011

Rp.29.227.458,--Rp.20.589.260,- = Rp.8.638.198,-

. selisih biaya yang begitu tinggi diharapkan dapat dikendalikan atau diminimasi sekecil mungkin. Maka untuk menerapkan sistem perawatan di sarankan agar menggunakan metode

preventive maintenance.

DaftarPustaka 1. Patton, Joseph D, Preventive

Maintenance/Joseph D. Patton,

Jr.-2nded.p cm.

2. Levitt, Joel, 1952- The complete guide to preventive and predictive

maintenance/by Joel Leviit.p.cm first Edition.

3. Zulaihah, Lilik, oktober 2009. BinaTeknika, volume 5 nomor 2, Program

PerencanaanKebijakanPenjadwala n.

4. Ishikawa, Kaoru. 1992.

PengendalianMutuTerpadu.

Diterjemahkanoleh Budi Santoso. Bandung: RemajaRosdakarya.

6. Jay Heizerdan Barry Render,

(2001) “Operations Management”

preventive maintenance

7. M.S Sehwaratdan J.S Narang,

(2001) “Production Management”

8. Setiawan F.D, 2008). MenurutDaryus A, (2008)

dalambukunyamanajemenpemelih araanmesin

9. Handoko, T Hani, 1999, Dasar-dasarmanajemenproduksidanOper asiEdisipertama, Yogyakarta, BPFE

10. Corder Antony (1992),

TeknikManajemenPemeliharaan, Erlangga

11. http://wikipedia.com

12. http://repository.usu.ac.id/bitstrea m/123456789/25932/4/Chapter%2 0II.pdf, BAB II TINJAUAN PUSTAKA 2.1 Pemeliharaan (Maintenance)