LANDASAN TEORI

2.1 Perawatan (Maintenance)

Perawatan (maintenance) adalah memperbaiki alat-alat mekanik atau elektrik yang sedang rusak atau terganggu (dikenal sebagai reparasi, tidak terjadwal atau pemeliharaan secara kebetulan), dan juga melakukan aktivitas rutin yang menjaga peralatan bekerja dengan baik (dikenal sebagai pemeliharaan terjadwal) atau mencegah masalah sebelum masalah timbul (http1). M enurut Assauri (2008, p134), maintenance merupakan kegiatan memelihara atau menjaga fasilitas atau peralatan pabrik dengan mengadakan perbaikan atau penyesuaian/penggantian yang diperlukan supaya terdapat suatu keadaaan operasional produksi yang memuaskan sesuai dengan apa yang direncanakan. Jadi maintenance didefinisikan sebagai tindakan yang mengembalikan unit yang rusak/gagal ke kondisi operasi atau menjaga unit non-failed dalam status operasional. Kegiatan perawatan berdampak pada keseluruhan sistem, keandalan, ketersediaan, downtime, biaya operasi, dan sebagainya.

Tujuan utama dari s istem perawatan adalah menjaga proses produksi agar berjalan dalam kondisi operasi yang optimum. Optimum disini berarti dapat memenuhi permintaan yang diterima dengan memperhatikan minimasi biaya yang diperlukan (Nasution, 2006, p361). Ada beberapa hal yang menjadi tujuan utama dilakukannya aktifitas perawatan mesin (O’Connor, 2001, p407), yaitu:

1. M empertahankan kemampuan alat atau fasilitas produksi agar memenuhi

2. M enjaga kualitas produk pada tingkat yang tepat untuk memenuhi kebutuhan

produk itu sendiri dan kegiatan produksi yang tidak terganggu.

3. M engurangi pemakaian dan penyimpanan yang diluar batas dan menjaga modal

yang diinvestasikan dalam perusahaan selama jangka waktu yang ditentukan sesuai dengan kebijaksanaan perusahaan mengenai investasi tersebut.

4. M encapai tingkat biaya pemeliharaan serendah mungkin, dengan melaksanakan

kegiatan maintenance secara efektif dan efisien untuk keseluruhannya.

5. M emperhatikan dan menghindari kegiatan–kegiatan operasi mesin serta

peralatan yang dapat membahayakan keselamatan kerja.

6. M engadakan suatu kerjasama yang erat dengan fungsi–fungsi utama lainnya dari

suatu perusahaan, dalam rangka untuk mencapai tujuan utama perusahaan yaitu tingkat keuntungan atau return investment yang sebaik mungkin dan total biaya serendah mungkin.

Adapun kegiatan-kegiatan perawatan adalah sebagai berikut:

1. Pemeriksaan (inspection), yaitu tindakan yang ditujukan terhadap sistem atau mesin untuk mencegah terjadinya breakdown secara mendadak, dan untuk mengetahui apakah sistem atau mesin bekerja dengan baik sesuai dengan fungsinya.

2. Penggantian (replacement), yaitu tindakan penggantian komponen yang tidak dapat berfungsi lagi. Penggantian ini mungkin dilakukan secara mendadak atau dengan perencanaan sebelumnya.

3. Reparasi (repair), yaitu melakukan perbaikan secara cermat pada saat terjadi kerusakan kecil. Tindakan ini dilakukan setelah status gagal sudah terjadi.

4. Overhaul, yaitu tindakan pemeriksaan secara menyeluruh yang biasanya dilakukan pada akhir periode tertentu.

2.2 Klasifikasi Perawatan

Secara umum jenis-jenis pemeliharaan dibagi menjadi 2(dua) kategori yaitu

reactive maintenance dan proactive maintenance (Ebeling, 1997, p189).

2.2.1 Reactive Maintenance

Reactive maintenance merupakan mode perawatan “run it till it breaks”. Tidak

ada tindakan atau usaha yang diambil untuk memelihara peralatan seperti kondisi awalnya. Jadi reactive maintenance adalah bentuk perawatan dimana peralatan dan fasilitas diperbaiki karena breakdown atau gagal. Reactive maintenance dilakukan dalam menanggapi downtime yang tidak terencana atau tidak terjadwal, biasanya karena kegagalan, apakah kegagalan internal atau eksternal (Ebeling, 1997, p189).

Keuntungan dari reactive maintenance adalah initial costs yang lebih rendah dari metode perawatan lain dan hanya membutuhkan beberapa staf dalam proses perbaikan. Sedangkan kerugian dari reactive maintenance adalah biaya meningkat karena downtime peralatan yang tidak terencana, dapat menambah biaya yang berkaitan dengan perbaikan atau penggantian peralatan, penggunaan sumber daya staf yang tidak efisien, serta menambah biaya tenaga kerja, khususnya jika perpanjangan waktu dibutuhkan karena proses penggantian atau perbaikan komponen yang tidak diketahui waktunya (http4).

Salah satu metode perawatan yang termasuk dalam reactive maintenance adalah

corrective maintenance (perawatan perbaikan). Corrective maintenance adalah

diperbaiki atas dasar prioritas atau kondisi darurat. Sering pula disebut sebagai perawatan darurat (emergency maintenance). Kegiatan corrective maintenance bersifat perbaikan pasif yaitu menunggu sampai kerusakan terjadi terlebih dahulu, kemudian baru diperbaiki agar fasilitas produksi maupun peralatan yang ada dapat dipergunakan kembali dalam proses produksi sehingga operasi dalam proses produksi dapat berjalan lancar dan kembali normal.

Corrective maintenance terdiri dari tindakan-tindakan mengembalikan sistem

yang gagal ke status operasional. Biasanya meliputi penggantian atau perbaikan komponen yang bertanggungjawab dalam kegagalan sistem secara keseluruhan.

Corrective maintenance dilakukan pada interval yang tidak terprediksi karena waktu

kerusakan komponen tidak diketahui sebelumnya. Tujuan dari corrective maintenance adalah untuk mengembalikan sistem untuk memenuhi operasi dalam waktu sesingkat mungkin. Corrective maintenance terdiri dari 3(tiga) langkah (http2):

a. Diagnosis masalah. Teknisi maintenance harus mengambil waktu untuk menempatkan part yang gagal atau kalau tidak menilai penyebab kegagalan sistem.

b. Reparasi dan/atau mengganti komponen yang salah. Segera sesudah penyebab kegagalan sistem ditentukan, harus mengambil tindakan terhadap penyebab tersebut, biasanya dengan mengganti atau mereparasi komponen yang menyebabkan sistem menjadi gagal.

c. Pembuktian tindakan perbaikan. Segera sesudah komponen tersebut diperbaiki atau diganti, teknisi maintenance harus membuktikan bahwa sistem dapat beroperasi kembali dengan baik.

Tindakan corrective ini dapat memakan biaya perawatan yang lebih murah dari pada tindakan preventive. Hal tersebut dapat terjadi apabila kerusakan terjadi saat mesin atau fasilitas tidak melakukan proses produksi. Namun saat kerusakan terjadi selama proses produksi berlangsung maka biaya perawatan akan mengalami peningkatan akibat terhentinya proses produksi yang menganggu proses secara keseluruhan. Dengan demikian dapat disimpulkan bahwa tindakan corrective memusatkan permasalahan setelah permasalahan itu terjadi, bukan menganalisa masalah untuk mencegahnya agar tidak terjadi.

2.2.2 Proactive Maintenance

Proactive maintenance dapat dilakukan hanya ketika dan untuk. Perawatan ini

harus dapat mengurangi angka kegagalan yang tida terjadwalkan atau memperpanjang umur komponen. Secara umum diasumsikan bahwa kegiatan proactive maintenance lebih murah dari kegiatan reactive maintenance (Ebeling, 1997, p189).

2.2.2.1 Pemeliharaan Pencegahan (Preventive maintenance)

Pemeliharaan perbaikan (preventive maintenance) adalah perawatan dan perbaikan oleh personel untuk tujuan pemeliharaan peralatan dan fasilitas dalam kondisi operasi yang memuaskan dengan menyediakan inspeksi sistematis, deteksi, dan koreksi dari kegagalan yang baru mulai terjadi sebelum kegagalan benar-benar terjadi atau berkembang menjadi kerusakan yang besar. Kegiatan pemeliharaan termasuk pengujian, pengukuran, penyesuaian, dan penggantian suku cadang, yang dilakukan secara khusus untuk mencegah terjadinya kesalahan-kesalahan. Tujuan utama dari pemeliharaan sendiri adalah untuk menghindari atau mengurangi akibat dari kegagalan peralatan. Hal

ini mungkin terjadi dengan mencegah kegagalan sebelum kegagalan terjadi. Preventive

maintenance dirancang untuk menjaga dan mengembalikan keandalan peralatan dengan

mengganti komponen usang sebelum benar-benar rusak (http3).

Preventive maintenance merupakan penjadwalan aktivitas pemeliharaan yang

telah direncanakan dalam mencegah breakdown dan kegagalan. Tujuan utamanya adalah untuk mencegah kegagalan peralatan sebelum kegagalan benar-benar terjadi, serta memelihara dan meningkatkan keandalan peralatan dengan mengganti komponen usang sebelum komponen tersebut benar-benar gagal/rusak. Jadwal untuk preventive

maintenance didasarkan pada observasi dari perilaku sistem, mekanisme komponen wear-out dan pengetahuan tentang komponen apa yang kritis untuk melanjutkan operasi

sistem. Biaya merupakan faktor dalam menjadwalkan kegiatan ini (keandalan juga salah satu faktor tetapi biaya lebih umum karena keandalan dan resiko dapat digambarkan dalam biaya). Aktivitas preventive maintenance terdiri dari pengecekkan komponen, pemeriksaan sebagian atau seluruh pada periode waktu tertentu, penggantian oli, pemberian minyak, dan sebagainya. Sebagai tambahan, para pekerja dapat mencatat kerusakan peralatan, sehingga mereka tahu untuk mengganti atau mereparasi bagian yang usang sebelum kegagalan sistem terjadi karenanya.

Preventive maintenance adalah pilihan yang logis jika 2(dua) kondisi berikut ini

terpenuhi:

• Kondisi # 1: komponen tersebut memiliki tingkat kegagalan yang semakin meningkat. Dengan kata lain, tingkat kegagalan dari komponen meningkat seiring waktu, sehingga menyiratkan wear-out.

• Kondisi # 2: biaya keseluruhan dari tindakan preventive maintenance harus kurang dari biaya keseluruhan dari sebuah tindakan corrective. (catatan: dalam

biaya keseluruhan untuk tindakan corrective, harus mencakup tambahan yang nyata dan/atau biaya tak berwujud, seperti biaya downtime, kehilangan biaya produksi, dan sebagainya.)

Jika kedua kondisi ini terpenuhi, maka preventive maintenance ini masuk akal dilakukan. Selain itu, berdasarkan rasio biaya, waktu yang optimal untuk tindakan tersebut dapat dengan mudah dihitung untuk satu komponen (http2).

M enurut Assauri (2008, p135), dalam prakteknya preventive maintenance yang dilakukan oleh suatu perusahaan pabrik dapat dibedakan atas:

1. Routine maintenance

Routine maintenance adalah kegiatan pemeliharaan dan perawatan yang

dilakukan secara rutin, misalnya setiap hari. Contohnya adalah pembersihan fasilitas atau peralatan, pelumasan (lubrication) atau pengecekan oli, serta pengecekan bahan bakarnya dan mungkin termasuk pemanasan (warming-up) dari mesin-mesin selama beberapa menit sebelum dipakai berproduksi sepanjang hari.

2. Periodic maintenance.

Periodic maintenance adalah kegiatan pemeliharaan dan perawatan yang

dilakukan secara periodik atau dalam jangka waktu tertentu, misalnya setiap satu minggu sekali, lalu meningkat setiap satu bulan sekali, dan akhirnya setiap satu tahun sekali. Periodic maintenance dapat pula dilakukan dengan memakai lamanya jam kerja mesin atau fasilitas produksi tersebut sebagai jadwal kegiatan, misalnya setiap seratus jam kerja mesin sekali, lalu meningkat setiap lima ratus jam kerja mesin sekali dan seterusnya, Jadi sifat kegiatan maintenance ini tetap secara periodik atau berkala. Kegiatan periodic maintenance ini jauh lebih berat

daripada kegiat an routine maintenance. Sebagai contoh dari kegiatan periodic

maintenance adalah pembongkaran karburator ataupun pembongkaran alat-alat

dibagian sistem aliran bensin, setting katup-katup pemasukan dan pembuangan

cylinder mesin dan pembongkaran mesin atau fasilitas tersebut untuk

penggantian bearing, serta service dan overhaul besar ataupun kecil.

Ada beberapa kesalahpahaman tentang preventive maintenance, salah satunya seperti preventive maintenance terlalu mahal. Logika ini menyatakan bahwa biaya preventif lebih mahal untuk pemeliharaan dan penjadwalan downtime yang tetap daripada biaya yang dikeluarkan untuk mengoperasikan peralatan sampai perbaikan mutlak diperlukan. Hal ini mungkin benar untuk beberapa komponen, namun harus dibandingkan tidak hanya dari biaya tetapi juga keuntungan dan penghematan jangka panjang dengan preventive maintenance. Tanpa preventive maintenance, contohnya, biaya untuk waktu produksi yang hilang dari breakdown peralatan yang tidak terjadwal akan terjadi. Preventive maintenance akan menghasilkan penghematan karena peningkatan layanan sistem yang efektif. Keuntungan jangka panjang dari preventive

maintenance meliputi peningkatan keandalan sistem, penurunan baiya penggantian,

penurunan downtime sistem, manajemen persediaan suku cadang yang lebih baik.

Preventive maintenance ini sangat penting karena kegunaannya yang sangat

efektif didalam menghadapi fasilitas-fasilitas produksi yang termasuk dalam golongan

critical unit. Sebuah fasilitas atau peralatan produksi akan termasuk dalam golongan

“critical unit”, apabila:

• Kerusakan fasilitas produksi akan menyebabkan kemacetan seluruh proses produksi.

• Kerusakan fasilitas produksi ini akan mempengaruhi kualitas dari produk yang dihasilkan.

• Kerusakan fasilitas produksi atau peralatan tersebut akan membahayakan kesehatan atau keselamatan para pekerja.

• Modal yang ditanamkan dalam fasilitas tersebut atau harga dari fasilitas ini sudah cukup besar (mahal).

Preventive Maintenance menurut Ebeling terdiri dari langkah sebagai berikut:

Penjelasan dari langkah-langkah adalah sebagai berikut : 1. Penentuan M esin dan Komponen Kritis

Penentuan mesin kritis dilakukan dengan melihat frekuensi breakdown dan

downtime yang tertinggi diantara mesin-mesin. Dan juga untuk menentukan

komponen kritis dengan melihat frekuensi breakdown dan downtime tertinggi. 2. Perhitungan TTF dan TTR

Perhitungan TTF dengan menghitung selisih waktu ketika kerusakan pertama selesai diperbaiki dengan waktu kerusakan berikutnya. Sedangkan TTR dihitung lamanya proses perbaikan yaitu selisih waktu kerusakan selesai diperbaiki dengan waktu kerusakan.

3. Penentuan Distribusi Data TTF dan TTR Berdasarkan Index of Fit Terbesar Perhitungan Index of Fit (r) dilakukan untuk masing-masing komponen dan masing-masing jenis distribusi. Distribusi data ditentukan berdasarkan nilai r terbesar yang paling mendekati 1. Untuk distribusi yang digunakan adalah distribusi weibull, exponential, normal, dan lognormal.

4. Uji Goodness of Fit

Hasil perhitungan index of fit hanya memberikan gambaran distribusi yang paling mendekati data. Perlu dilakukan uji ini untuk memastikan data benar mengikuti distribusi tersebut. Untuk uji Goodness of Fit ini perlu dilakukan perhitungan manual dan dapat juga dilakukan dengan software minitab.

5. Penentuan parameter sesuai distribusi

Setelah didapatkan distribusi untuk masing – masing komponen, kemudian ditentukan parameter berdasarkan distribusi yang sesuai. Parameter – parameter ini yang akan digunakan pada perhitungan M TTF dan MTTR.

6. Perhitungan M TTF dan MTTR

Perhitungan M TTF dan MTTR dilakukan dengan menggunakan parameter untuk masing – masing komponen. MTTF merupakan waktu rata – rata terjadinya kerusakan (komponen selesai diperbaiki sampai komponen rusak kembali), dan MTTR merupakan waktu rata – rata yang diperlukan untuk melakukan perbaikan.

7. Penentuan interval waktu penggantian komponen

Penentuan interval waktu penggantian komponen dilakukan untuk mengetahui waktu yang tepat komponen untuk dilakukan penggantian pencegahan. Penentuan interval waktu penggantian komponen dilakukan berdasarkan

downtime minimum dengan menggunakan trial dan error pada beberapa nilai

waktu.

8. Penentuan inteval waktu pemeriksaan komponen

Interval pemeriksaan komponen dilakukan untuk meminimasi kerusakan (breakdown) mendadak yang terjadi pada komponen – komponen tersebut. Pemeriksaan tesebut dilakukan secara keseluruhan dari komponen untuk melihat bagaimana kondisi dari komponen tersebut.

9. Perhitungan Availability

Availability atau tingkat ketersediaan merupakan presentase waktu suatu

komponen atau sistem dapat beroperasi pada interval waktu tertentu. Perhitungan tingkat availability komponen meliputi tingkat availability jika dilakukan penggantian pencegahan dan pemeriksaan terhadap komponen tersebut.

10. Perhitungan dan Perbandingan Reliability Sebelum dan Sesudah Preventive

Reliability atau tingkat keandalan merupakan probabilitas dari sebuah mesin atau

peralatan untuk tidak mengalami kerusakan selama proses berlangsung. Dari hasil perhitungan tingkat reliability yang telah dilakukan sebelumnya, dapat diketahui tingkat keandalan dari suatu komponen pada kondisi berjalan dengan tingkat reliability pada kondisi usulan sesudah diterapkan preventive

maintenance. Dengan perbandingan reliability tersebut, dapat diketahui kenaikan

atau bahkan penurunan keandalan yang terjadi.

11. Perhitungan dan Perbandingan Downtime Sebelum dan Sesudah Preventive

Maintenance

Perhitungan total downtime yang dilakukan pada saat kondisi berjalan dan saat kondisi usulan sesudah diterapkan preventive maintenance bertujuan untuk mengetahui peningkatan atau penurunan total downtime yang terjadi.

12. Perhitungan dan Perbandingan Frekuensi Pergantian Sebelum dan Sesudah

Preventive Maintenance

Dari interval waktu penggantian komponen dapat diketahui frekuensi penggantian sesudah preventive maintenance. Dimana frekuensi penggantian setelah preventive maintenance menjadi lebih banyak atau lebih sering.

13. Perhitungan dan Perbandingan Failure Cost dan Preventive Cost

Failure cost terdiri dari biaya kehilangan produksi yang akan dialami akibat

produksi berhenti, biaya komponen, dan biaya teknisi untuk memperbaiki. Sedangkan untuk preventive cost terdiri dari biaya komponen dan biaya teknisi. Jika ternyata preventive cost lebih kecil, maka akan ada penghematan biaya, sehingga dapat diusulkan untuk penerapan preventive maintenance pada perusahaan, dan sebaliknya.

2.2.2.2 Pemeliharaan Prediktif (Predictive Maintenance)

Predictive maintenance merupakan estimasi yang dilakukan melalui pengukuran

dan alat diagnosis, ketika komponen mendekati kegagalan dan harus diperbaiki atau diganti, mengeliminasi kegiatan perawatan tidak terjadwal yang lebih mahal.

Pendekatan ini berusaha untuk mendeteksi terjadinya degradasi peralatan dan mengetahui masalah yang telah diidentifikasi. Hal ini mengarah pada kemampuan fungsional saat ini maupun masa depan. Pada dasarnya, pemeliharaan prediktif berbeda dengan pemeliharaan pencegahan, dengan mendasari kebutuhan pemeliharaan pada kondisi aktual peralatan, daripada jadwal yang telah ditetapkan. Pemeliharaan pencegahan berbasis pada waktu.

Keuntungan pemeliharaan ini adalah memberikan peningkatan ketersediaan dan hidup operasional komponen, memungkinkan tindakan korektif untuk pencegahan, penurunan downtime peralatan, menurunkan biaya suku cadang dan tenaga kerja, memberikan kualitas produk yang lebih baik, meningkatkan keselamatan pekerja dan lingkungan, serta meningkatkan penghematan energi. Kekurangan yang ada seperti meningkatnya investasi dalam peralatan diagnostik dan pelatihan staf (http5).

2.3 Sistem Perawatan

Agar dapat menjalankan fungsinya dengan baik, sistem perawatan harus memiliki respons yang baik terhadap kerusakan-kerusakan yang akan muncul maupun kapasitas kerja yang memadai untuk menangani kerusakan yang telah terjadi. Untuk kepentingan ini, maka sistem perawatan harus memiliki dan menjalankan fungsi dari beberapa hal seperti variabel keputusan, kriteria kinerja, batasan, masukan, dan keluaran (Nasution, 2006, p364).

2.3.1 Variabel Keputusan

Ada 4 variabel keputusan dalam penentuan kebijaksanaan perawatan menurut Nasution (2006, p365), yaitu:

1. What, menyatakan apa yang harus dirawat

Dalam proses produksi yang sederhana, penentuan komponen atau fasilitas apa yang harus mendapat prioritas perawatan akan mudah ditentukan. Berlainan dengan proses produksi yang kompleks, dimana mungkin terdapat ratusan bahkan ribuan komponen yang harus dijaga tingkat keandalannya. Komponen digolongkan berdasarkan kontribusi masing-masing komponen atau fasilitas terhadap keandalan proses produksi secara keseluruhan dan pengaruhnya terhadap total biaya operasi.penggolongannya adalah:

a. Kelas A (Komponen Kritis), yaitu komponen atau fasilitas yang kerusakannya akan mengakibatkan berhentinya proses produksi secara keseluruhan dan memerlukan biaya yang tinggi untuk keperluan repair, serta biaya kesempatan produksi yang hilang. Komponen atau fasilitas jenis ini memerlukan pengawasan yang ketat serta usaha perawatan yang intensif. b. Kelas B (Komponen M ayor), yaitu komponen atau fasilitas yang

mempengaruhi kelancaran proses produksi. Sewaktu mengalami kerusakan, komponen atau fasilitas ini tidak menghentikan proses produksi secara keseluruhan. Komponen atau fasilitas jenis ini memerlukan control perawatan yang sedang.

c. Kelas C (Komponen M inor), yaitu komponen atau fasilitas yang bersifat pendukung. Kerusakan komponen jenis ini mungkin menurunkan efisiensi lokal fasilitas yang bersangkutan, tetapi tidak menganggu proses produksi

secara keseluruhan. Komponen atau fasilitas jenis ini hanya perlu usaha perawatan yang terbatas.

Penggolongan ini akan menghasilkan daftar prioritas komponen atau fasilitas, sehingga pihak perawat dapat membuat urutan kerja komponen atau fasilitas apa yang harus dirawat atau diperbaiki terlebih dahulu.

2. How, menyatakan bagaimana perawatan harus dilakukan

M engacu pada cara apa yang paling tepat untuk dilaksanakan, bukan pada kelengkapan atau kecanggihan peralaan yang dimiliki. Terdapat 3 (tiga) cara umum yang dipakai yang telah dijelaskan sebelumnya, yaitu inspeksi (inspection), perawatan perbaikan (corrective maintenance), dan perawatan preventif (preventive maintenance).

Terdapat dua pertimbangan dalam memilih alternatif mana yang terbaik untuk dilaksanakan:

a. Ketersediaan data akurat untuk pola kerusakan komponen atau fasilitas b. Biaya untuk perawatan preventif, reparasi, dan waktu produksi yang hilang Untuk beberapa proses produksi kontinyu, perawatan preventif mutlak diperlukan. Dalam hal ini dua pertimbangan diatas dapat diabaikan karena biaya set up operasi yang dikarenakan penghentian proses produksi sangat tinggi. 3. Who, menyatakan siapa yang harus melakukan aktivitas perawatan

Pemilihan terhadap kegiatan perawatan internal atau eksternal didasarkan atas pertimbangan penguasaan teknologi dan frekuensi perawatan. Untuk proses produksi dengan tingkat teknologi yang tidak tinggi, perawatan internal sering dilakukan. Penguasaan teknologi yang tinggi dan frekuensi kerusakan yang

sedikit, mengarahkan pihak manajemen untuk memilih perawatan eksternal. Pertimbangan tambahan disini adalah faktor biaya.

4. Where, menyatakan dimana usaha perawatan dilaksanakan

Terdapat 2 (dua) alternatif umum, yaitu sentralisasi dan desentralisasi. Faktor-faktor yang menjadi pertimbangan pemilihan alternatif adalah frekuensi perawatan, spesialisasi keahlian tenaga perawatan, prioritas perawatan, dan alokasi waktu perwatan. Perawatan sentralisasi mengakibatkan tingkat utilitas tenaga dan fasilitas perawatan menjadi lebih tinggi tetapi membutuhkan alokasi waktu perawatan yang lebih besar sehingga waktu kerusakan yang dialami komponen atau fasilitas akan lebih lama. Keadaan sebaliknya akan terjadi pada perawatan desentralisasi.

2.3.2 Kriteria Kinerja

Seperti sistem kontrol pada umumnya, sistem perawatan bertujuan memperlancar operasi proses produksi sehingga dapat mencapai penghematan ekonomi. Dari sisni dapat dikatakan bahwa ukuran utama dari kinerja sistem perawatan adalah biaya. Dengan memperhatikan variabel-variabel keputusan yang dibuat, maka kebijaksanaan perawatan jangka pendek nanatinya akan berupa kombinasi pilihan antara perawatan perbaikan dan perawatan pencegahan (Nasution, 2006, p368).

2.3.3 Batasan

Sejumlah alternatif yang tersedia dalam aktivitas maintenance dibatasi oleh beberapa hal. Alternatif yang memiliki waktu pelaksanaan jangka panjang (what, who,

kapasitas, yaitu tentang ukuran grup perawatan dan fasilitas yang terlibat. Untuk variabel keputusan how, perencanaan agregat dan anggaran menjadi pembatas dalam hal penentuan jumlah suku cadang (Nasution, 2006, p369).

2.3.4 Masukan (Input)

M asukan sistem perawatan adalah data tentang komponen dan fasilitas proses produksi, dan data tentang perawatan yang telah dilakukan. Data yang tersedia seringkali dianggap kurang mencukupi. Untuk itu perlu diberikan asumsi-asumsi dan perkiraan. Secara umum data masukan untuk sistem perawatan digolongkan berdasarkan kinerja fisik dan ekonominya. Informasi dalam sistem perawatan adalah (Nasution, 2006, p370):

1. Karakteristik fisik, terdiri dari prosedur inspeksi dan pengujian, dan distribusi statistik untuk waktu inspeksi, waktu perbaikan, dan waktu perawatan pencegahan.

2. Karakteristik ekonomi, terdiri dari biaya inspeksi, biaya perbaikan dan perawatan pencegahan yang meliputi tenaga kerja, suku cadang, dan overhead, serta biaya idle dari peralatan perawatan.

2.3.5 Keluaran (Output)

Dalam kondisi operasi normal, sistem perawatan menghasilkan (Nasution, 2006, p371):

1. Jadwal aktivitas untuk:

a. Inspeksi status komponen atau fasilitas

b. Reparasi komponen atau fasilitas yang mengalami kerusakan c. Perawatan pencegahan untuk komponen kritis (kelas A)

2. Laporan yang mencakup:

a. Status komponen atau fasilitas setelah inspeksi, reparasi, atau perawatan pencegahan

b. Perencanaan kebutuhan suku cadang

c. Perencanaan kebutuhan kapasitas perawatan dalam satuan man-hour

2.4 Keandalan (Reliability)

Secara umum keandalan diartikan sebagai peluang suatu fasilitas ataupun proses produksi memiliki kinerja sesuai dengan yang ditetapkan dalam kurun waktu dan kondisi operasi tertentu (Nasution, 2006, p361). M enurut Wignjosoebroto (2003, p307), secara umum istilah “reliability” mungkin dapat diterjemahkan dengan “mampu untuk diandalkan”. Reliability sendiri berasal dari kata reliable yang berarti dapat dipercaya (trusty, consistent, atau honest). Reliabilitas didasarkan pada teori statistik/probabilitas. Tujuan pokoknya adalah mampu diandalkan untuk bekerja sesuai dengan fungsinya, dengan suatu kemungkinan sukses dalam periode waktu tertentu yang ditargetkan. Keandalan (reliability) menurut Ebeling (1997, p5), didefinisikan sebagai kemungkinan suatu komponen atau sistem akan menjalankan fungsinya selama periode waktu yang diberikan dalam kondisi operasi yang telah ditentukan.

Dalam Assurance Science, reliabilitas ini biasa didefinisikan sebagai “the

probability of a product its intended life and under the operating conditions encountered”. Dari sini terdapat empat elemen dasar reliabilitas yang perlu diperhatikan,

yaitu:

• Kinerja (performance), performansi yang diharapkan atau tujuan yang diinginkan, harus digambarkan secara jelas dan spesifik. Untuk setiap unit terdapat suatu standar untuk menentukan apa yang dimaksud dengan performansi atau tujuan yang diharapkan. Deskripsi kegagalan juga harus ditetapkan dengan jelas. Kegagalan harus didefinisikan tergantung pada fungsi yang dilakukan oleh sistem.

• Waktu operasi (time of operations), waktu unit harus diidentifikasikan, konsep

reliability dinyatakan dalam suatu periode waktu. Peluang suatu sistem untuk

digunakan selama setahun akan berbeda dengan peluang sistem tersebut untuk digunakan dalam sepuluh tahun.

• Kondisi operasi (operating condition), kondisi lingkungan akan mempengaruhi umur sistem atau peralatan, seperti suhu, kelembaban dan kecepatan gerak. Hal ini menjelaskan bagaimana perlakuan yang diterima sistem dapat memberikan tingkat keandalan yang berbeda dalam kondisi operasionalnya.

2.5 Maintainability

Maintainability didefinisikan sebagai kemungkinan melakukan perbaikan yang

berhasil dalam kurun waktu yang diberikan. Dengan kata lain, maintainability mengukur keringanan dan kecepatan dengan apa sistem dapat dikembalikan ke status operasionalnya setelah kegagalan terjadi. Contonhnya, jika dikatakan suatu komponen memiliki 90 % maintainability dalam 1 jam, ini berarti 90 % kemungkinan komponen tersebut diperbaiki dalam waktu 1 jam (http2). Ebeling (1997, p6) juga mendefinisikan

kemungkinan suatu komponen atau sistem yang mengalami kegagalan untuk dikembalikan atau diperbaiki ke kondisi yang ditetapkan dalam periode waktu ketika pemeliharaan (maintenance) dilakukan sesuai dengan prosedur tertentu.

2.6 Availability

Ada metrik tambahan yang dibutuhkan untuk kemungkinan komponen atau sistem beroperasi pada waktu yang diberikan (tidak gagal atau telah kembali setelah mengalami kegagalan), yaitu availability (ketersediaan). Availability adalah standar pelaksanaan untuk sistem yang dapat diperbaiki yang dicatat untuk properti keandalan dan pemeliharaan komponen atau sistem. Availability didefinisikan sebagai kemungkinan sistem beroperasi sebaik-baiknya ketika akan digunakan, atau kemungkinan suatu sistem tidak gagal atau dalam perbaikan ketika sistem diperlukan (http2). M enurut Ebeling (1997, p6) availability didefinisikan sebagai probabilitas suatu komponen atau sistem menunjukkan fungsi yang diharapkan pada suatu waktu tertentu ketika dioperasikan dalam kondisi operasional tertentu. Availability juga dapat diinterpretasikan sebagai persentase waktu suatu komponen atau sistem dapat beroperasi pada interval waktu tertentu atau persentase pengoperasian komponen dalam waktu yang tersedia. Angka probabilitas availability menunjukkan kemampuan komponen untuk berfungsi setelah dilakukan tindakan perawatan terhadapnya. Dengan demikian semakin besar nilai availability menunjukkan semakin tinggi kemampuan komponen tesebut, atau dapat dikatakan semakin nilai availability mendekati satu, maka semakin baik keadaan komponen tersebut untuk dapat beroperasi sesuai fungsinya.

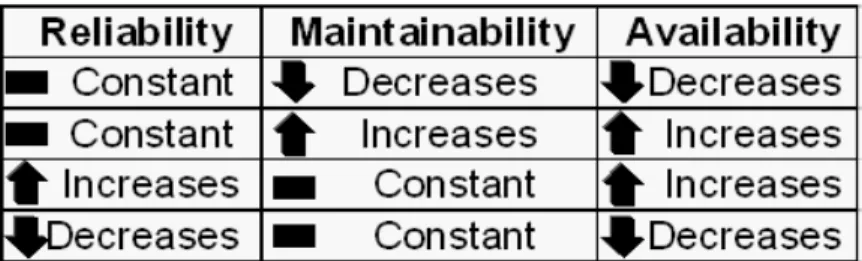

Tabel dibawah ini mengilustrasikan hubungan antara reliability, maintainiability, dan availability.

Tabel 2.1 Hubungan antara reliability, maintainiability, dan availability

Sumber: (http2)

2.7 Downtime

Downtime mengacu pada periode waktu ketika suatu sistem tidak tersedia atau

gagal untuk menyediakan atau melakukan fungsi utamanya. Downtime dapat terjadi karena pemeliharaan rutin atau juga akibat dari sistem gagal berfungsi karena peristiwa yang tidak direncanakan, contohnya seperti ketika unit mengalami masalah seperti kerusakan yang dapat mengganggu kinerja secara keseluruhan sehingga membutuhkan sejumlah waktu tertentu untuk mengembalikan fungsi unit tersebut pada kondisi semula.

M enurut Ebeling (1997, p190), downtime terdiri dari beberapa unsur, yaitu: 1. Supply delay, yaitu waktu yang dibutuhkan oleh personal maintenance untuk

memperoleh komponen atau suku cadang yang dibutuhkan untuk menyelesaikan proses perbaikan.

2. Maintenance delay, yaitu waktu yang dibutuhkan untuk menunggu ketersediaan sumber daya perawatan untuk melakukan proses perbaikan.

3. Acces time, yaitu waktu yang dibutuhkan untuk mendapatkan akses ke komponen yang mengalami kerusakan.

4. Diagnosis time, yaitu waktu yang dibutuhkan untuk menentukan penyebab kerusakan dan langkah perbaikan apa yang harus ditempuh untuk memperbaiki kerusakan.

5. Diagnosis time, yaitu waktu yang dibutuhkan untuk menentukan penyebab kerusakan dan langkah perbaikan apa yang harus ditempuh untuk memperbaiki kerusakan.

6. Repair of replacement time, yaitu waktu aktual yang dibutuhkan untuk menyelesaikan proses pemulihan setelah permasalahan dapat diidentifikasi dan akses ke komponen yang rusak dapat dicapai.

7. Verification and alignment time yaitu waktu yang dibutuhkan untuk memastikan bahwa

unit telah kembali pada kondisi operasi semula. 2.8 Kurva Laju Kerusakan

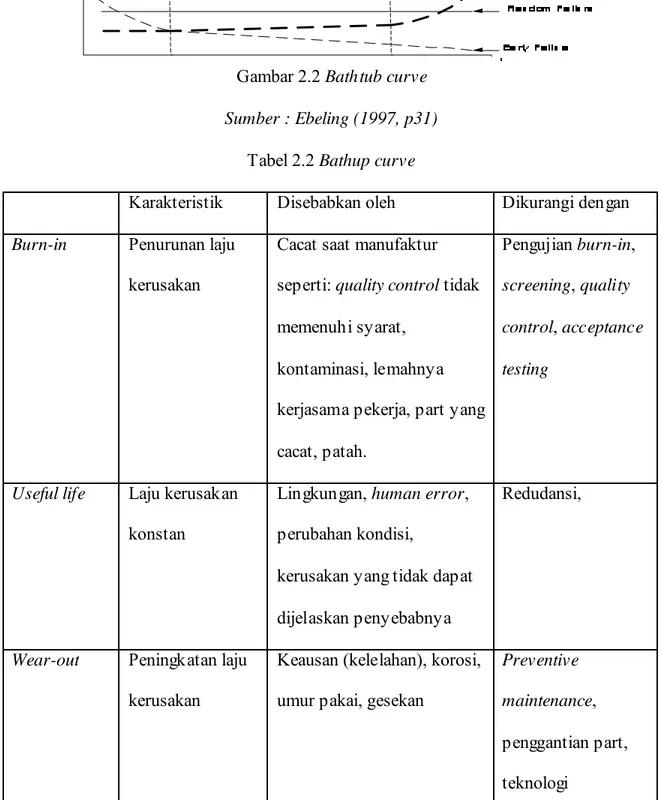

Ebeling (1997, p31) menjelaskan mengenai kurva yang menunjukkan pola laju kerusakan sesaat yang umum bagi suatu produk yang dikenal dengan istilah bathtub

curve karena bentuknya, gambar 2.1. Sistem yang memiliki fungsi laju kerusakan ini

pada awal siklus penggunaannya mengalami penurunan laju kerusakan (kerusakan dini), diikuti dengan laju kerusakan yang mendekati konstan (usia pakai), kemudian mengalami peningkatan laju kerusakan (melewati masa pakai). Tabel 2.2 dibawahnya menjelaskan fase-fase yang terjadi pada sebuah komponen, penyebabnya dan cara menguranginya.

) ( χ t

Gambar 2.2 Bathtub curve

Sumber : Ebeling (1997, p31)

Tabel 2.2 Bathup curve

Karakteristik Disebabkan oleh Dikurangi dengan

Burn-in Penurunan laju

kerusakan

Cacat saat manufaktur seperti: quality control tidak memenuhi syarat,

kontaminasi, lemahnya kerjasama pekerja, part yang cacat, patah.

Pengujian burn-in,

screening, quality control, acceptance testing

Useful life Laju kerusakan

konstan

Lingkungan, human error, perubahan kondisi,

kerusakan yang tidak dapat dijelaskan penyebabnya

Redudansi,

Wear-out Peningkatan laju

kerusakan

Keausan (kelelahan), korosi, umur pakai, gesekan

Preventive maintenance,

penggantian part, teknologi

2.9 Distribusi Kerusakan

Setiap fasilitas memiliki pola kerusakan yang berbeda-beda. Untuk melakukan analisa terhadap masalah yang terkait dengan perawatan mesin, dapat digunakan beberapa jenis distribusi kerusakan dan perbaikan untuk mendekati pola kerusakan dan perbaikan mesin yang terjadi. Terdapat 4 macam distribusi yang umum digunakan untuk mengidentifikasi pola data kerusakan yang terbentuk, antara lain distribusi eksponensial, distribusi weibull, distribusi normal dan distribusi lognormal (Ebeling, 1997, p362).

2.9.1 Distribusi Eksponensial

Distribusi Eksponensial mempunyai laju kerusakan yang tetap terhadap waktu. Atau dengan kata lain, bahwa probabilitas terjadinya kerusakan tidak tergantung pada umur alat. Kerusakan yang terjadi secara acak biasanya akan mengikuti distribusi ini. Distribusi ini dikenal luas dan banyak dipakai dalam perhitungan keandalan (reliability) dan digunakan untuk menghitung keandalan dari distribusi kerusakan yang memiliki laju kerusakan konstan. Parameter yang digunakan dalam distribusi ini adalah λ, yang menunjukkan rata–rata kedatangan kerusakan yang terjadi. (Ebeling, 1997, p42).

2.9.2 Distribusi Weibull

Distribusi weibull merupakan distribusi yang banyak digunakan dalam analisa keandalan karena kemampuannya untuk memodelkan peningkatan dan penurunan laju kerusakan. Distribusi Weibull banyak digunakan dalam bentuk dua parameter, yaitu θ sebagai parameter skala (scale) yang memperngaruhi nilai tengah dari pola data, dan β

sebagai parameter bentuk (shape) yang mempengaruhi laju kerusakan Ebeling (1997, p59).

Dalam distribusi Weibull yang menentukan tingkat kerusakan dari pola data yang terbentuk adalah parameter β. Nilai-nilai β yang menunjukkan laju kerusakan terdapat dalam tabel 2.3 (Ebeling, 1997, p64).

Tabel 2.3 Nilai-nilai parameter β

Nilai Laju Kerusakan

0 < β <1 Pengurangan laju kerusakan (DFR) β = 1 Distribusi Eksponensial (CFR)

1 < β < 2 Peningkatan laju kerusakan (IFR), Konkaf β = 2 Distribusi Rayleigh

β > 2 Peningkatan laju kerusakan (IFR), Konveks 3 ≤ β ≤ 4 Peningkatan laju kerusakan (IFR), mendekati

kurva normal

Sumber : Ebeling (1997, p64)

Keterangan : IFR = Increasing Failure Rate DFR = Decreasing Failure Rate CFR = Constant Failure Rate

2.9.3 Distribusi Normal

Distribusi normal ini cocok digunakan dalam memodelkan fenomena keausan atau kondisi wearout dari suatu sistem. Karena hubungannya dengan distribusi lognormal, distribusi ini juga digunakan untuk menganalisa probabilitas lognormal. Distribusi ini dapat memodelkan masalah yang kompleks. Bentuk distribusi normal menyerupai lonceng (bell shaped curve), sehingga memiliki nilai simetris terhadap nilai rataan dengan dua parameter pembentuk yaitu μ (nilai tengah) dan σ (standar deviasi) (Ebeling, 1997, p69)

2.9.4 Distribusi Lognormal

Distribusi lognormal menggunakan dua parameter yaitu s yang merupakan parameter bentuk (shape parameter), dan tmed sebagai parameter lokasi (location

parameter) yang merupakan nilai tengah dari suatu distribusi kerusakan. Distribusi ini

dapat memiliki berbagai macam bentuk, sehingga sering dijumpai bahwa data yang sesuai dengan distribusi Weibull juga sesuai dengan distribusi Lognormal (Ebeling, 1997, p73).

2.10 Identifikasi Distribusi dan Perhitungan Parameter Distribusi

Dalam mengidentifikasikan distribusi kerusakan atau perbaikan suatu komponen digunakan index of fit (r) yang merupakan ukuran hubungan linear antara peubah x dan y. Dengan least-squares curve fitting distribusi yang terpilih adalah distribusi yang nilai

index of fit-nya terbesar. Setelah selesai dilakukan identifikasi dengan index of fit,

selanjutnya proses pengujian hipotesa dari distribusi yang terpilih dengan goodness of fit untuk memastikan apakah benar distribusi yang terpilih sudah sesuai dengan hipotesa yang diujikan.

Penentuan parameter akan menggunakan parameter yang didapatkan dari

goodness of fit dengan metode maximum likelihood estimator (Ebeling, 1997, p374).

M asing-masing distribusi memiliki jenis parameter dan cara perhitungan yang berbeda-beda. Nilai-nilai parameter ini nantinya akan digunakan untuk menentukan langkah-langkah perhitungan selanjutnya untuk mendapatkan nilai dari Mean Time To Failure (MTTF) atau nilai dari Mean Time To Repair (M TTR).

2.10.1 Index of Fit dengan Metode Least Square Curve Fitting (LS CF)

M etode Least-Squares Curve-Fitting (LSCF) digunakan untuk menentukan jenis distribusi yang paling mewakili penyebaran suatu data kerusakan. Untuk mengetahui apakah pola data pengamatan mengikuti suatu pola data tertentu maka perlu diketahui nilai index of fit (r) dari masing-masing distribusi kerusakan. Suatu pengamatan dapat dikatakan mendekati pola data tertentu jika memiliki index of fit terbesar dibandingkan dengan index of fit distribusi yang lain. Distribusi yang mempunyai nilai index of fit (r) terbesar akan diuji lagi menurut hipotesa distribusinya dengan goodness of fit untuk memastikan apakah data tersebut benar-benar sesuai mengikuti pola distribusi tertentu.

Index of fit didapatkan dengan rumus sebagai berikut :

4 . 0 3 . 0 ) ( + − = n i t F i

Dimana : i = data waktu ke-t

n = banyak data kerusakan

1. Distribusi Eksponensial ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − =

∑

∑

∑

∑

∑

∑

∑

= = = = = = = n i n i i i n i n i i i n i n i i n i i i i al eksponenti y y n x x n y x y x n r 1 2 1 2 1 2 1 2 1 1 1 Dimana: i i t x = ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − = ) ( 1 1 ln ln i i t F y2. Distribusi Weibull ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − =

∑

∑

∑

∑

∑

∑

∑

= = = = = = = n i n i i i n i n i i i n i n i i n i i i i weibull y y n x x n y x y x n r 1 2 1 2 1 2 1 2 1 1 1 Dimana: ) ln( i i t x = ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − = ) ( 1 1 ln ln i i t F y 3. Distribusi Normal ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − =∑

∑

∑

∑

∑

∑

∑

= = = = = = = n i n i i i n i n i i i n i n i i n i i i i normal z z n x x n z x z x n r 1 2 1 2 1 2 1 2 1 1 1 Dimana: i i t x =zi = Φ-1[F(ti)] Æ diperoleh dari tabel Φ(z) di lampiran

4. Distribusi Lognormal ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − =

∑

∑

∑

∑

∑

∑

∑

= = = = = = = n i n i i i n i n i i i n i n i i n i i i i normal z z n x x n z x z x n r 1 2 1 2 1 2 1 2 1 1 1 log Dimana: ) ln( i i t x =2.10.2 Goodness of Fit dengan Metode Maximum Likelihood Estimator (MLE)

Tahap berikutnya adalah dengan melakukan pengujian distribusi secara khusus dengan goodness of fit untuk nilai index of fit yang terbesar. Pengujian dilakukan dengan membandingkan antara hipotesis nol (Ho) dan hipotesis alternatif (H1).

Ho : waktu kerusakan berasal dari distribusi tertentu H1 : waktu kerusakan tidak berasal dari distribusi tertentu.

Statistik ini kemudian dibandingkan dengan nilai kritik yang diperoleh dari tabel. Secara umum, apabila pengujian statistik ini berada di luar nilai krit ik, maka Ho diterima. Sebaliknya, maka H1 yang diterima.

Ada dua jenis goodness-of-fit test yaitu uji umum (general tes ts) dan uji khusus (spesific tests). Uji umum dapat digunakan untuk menguji beberapa distribusi, sedangkan uji khusus mas ing-masing hanya dapat menguji s atu jenis distribus i. Tentu saja uji khusus lebih akurat dalam menolak suatu distribusi yang tidak sesuai dibandingkan dengan uji umum.

Uji umum yaitu uji Chi-square sedangkan untuk penelitian yang dilakukan akan menggunakan uji khusus yang lebih powerful dibandingkan dengan uji umum (Ebeling, 1997, p392). Adapun uji khusus yang akan dipakai terdiri dari Mann's Test untuk distribusi Weibull, Bartlett's Test untuk distribusi eksponensial, serta

Kolmogorov-Smirnov Test untuk distribusi normal dan lognormal.

1. Bartlett’s Test untuk Distribusi Eksponensial

M enurut Ebeling, (1997, p399) hipotesa untuk melakukan uji ini adalah : H0 : Data kerusakan berdistribusi Eksponential

Uji statistiknya adalah: 6r 1) (r 1 lnt r 1 t r 1 ln 2r B r 1 i i r 1 i i + + ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ =

∑

=∑

= Dimana:ti = data waktu kerusakan ke-i

r = jumlah kerusakan

B = nilai uji statistik untuk uji Bartlett’s Test H0 diterima jika B jatuh dibawah wilayah kritis :

2 1 , 2 2 1 , 2 1− − < < − r r X B X α α

2. Mann’s Test untuk Distribusi Weibull

M enurut Ebeling, (1997, p400) hipotesa untuk melakukan uji ini adalah: H0 : Data kerusakan berdistribusi Weibull

H1 : Data kerusakan tidak berdistribusi Weibull

Uji statistiknya adalah :

(

)

(

)

∑

∑

= + − + = + ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ − ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ − = 1 1 1 2 1 1 1 1 1 ln ln ln ln k i i i i r k i i i i M t t k M t t k M Mi = Zi+1 - ZiZi = ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + − − − 25 . 0 5 . 0 1 ln ln n i Dimana:

ti = data waktu kerusakan yang ke-i

Xi = ln(ti)

r,n = banyaknya data

Mi = nilai pendekatan Mann untuk data ke-i

Mα,k1,k2 = nilai Mtabel untuk distribusi WeibullÆ lihat distribusi F,

dengan v1 = k1 dan v2 = k2

k1 = r/2

k2 = (r-1)/2 Æ bil. bulat terbesar yang lebih kecil dari (r/2)

H0 diterima jika Mhitung jatuh dibawah wilayah kritis :

Mhitung < Mtabel (α,k1,k2)

3. Kolmogorov-Smirnov untuk Distribusi Normal dan Lognormal

M enurut Ebeling,(1997, p402) hipotesa untuk melakukan uji ini adalah : H0 : Data kerusakan berdistribusi Normal atau Lognormal

H1 : Data kerusakan tidak berdistribusi Normal dan Lognormal

Uji statistiknya adalah: Dn = max{D1,D2}

Dimana: ⎪⎭ ⎪ ⎬ ⎫ ⎪⎩ ⎪ ⎨ ⎧ − − ⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ − Φ = ≤ ≤ n i s t t D i n i 1 max 1 1 ⎪⎭ ⎪ ⎬ ⎫ ⎪⎩ ⎪ ⎨ ⎧ ⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ − Φ − = ≤ ≤ s t t n i D i n i 1 2 max

∑

= = n i i n t t 1 ln dan 1 ) (ln 1 2 2 − − =∑

= n t t s n i i Dimana:ti = data waktu kerusakan ke-i

t = rata-rata data waktu kerusakan

s = standar deviasi

n = banyaknya data kerusakan

Jika Dn < Dkritis maka terima H0. Nilai Dkritis diperoleh dari table critical value for

Kolmogorov-Smirnov test for normality

2.10.3 Penentuan Parameter dengan LS CF dan MLE

Setelah distribusi dari masing-masing data kerusakan dan perbaikan teridentifikasi, maka selanjutnya adalah mencari parameter dari masing-masing distribusi untuk dijadikan variabel dalam menghitung nilai dari M TTF dan MTTR. Untuk mendapatkan parameter dapat dilakukan dua cara, yaitu dengan parameter index

of fit dengan metode LSCF atau dengan menggunakan parameter dari goodness of fit

dengan metode M LE.

2.10.3.1 Penentuan Parameter dengan LS CF

1. Distribusi Eksponensial (Ebeling, 1997, p364)

Gradien :

∑

∑

= = = n i i n i i i x y x b 1 2 1 ; Intersep : x b y a= −Parameter : λ = b

2. Distribusi Weibull (Ebeling, 1997, p368)

Gradien :

∑

∑

∑

∑

∑

= = = = = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − = n i n i i i n i n i i n i i i i x x n y x y x n b 1 2 1 2 1 1 1 Intersep : a= y−bx Parameter : β = b dan θ = ⎟⎠ ⎞ ⎜ ⎝ ⎛ − b a e3. Distribusi Normal (Ebeling, 1997, p370)

Gradien : b =

∑

∑

∑

∑

∑

= = = = = ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − ⎟⎟⎠ ⎞ ⎜⎜⎝ ⎛ ⎟⎟⎠ ⎞ ⎜⎜⎝ ⎛ − n 1 i 2 n 1 i i 2 i n 1 i n 1 i i n 1 i i i i x x n z x z x n Intersep : a= y−bx Parameter : σ = b 1 dan μ = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − b a4. Distribusi Lognormal (Ebeling, 1997, p371)

Gradien : b =

∑

∑

∑

∑

∑

= = = = = ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − ⎟⎟⎠ ⎞ ⎜⎜⎝ ⎛ ⎟⎟⎠ ⎞ ⎜⎜⎝ ⎛ − n 1 i 2 n 1 i i 2 i n 1 i n 1 i i n 1 i i i i x x n z x z x n Intersep : a= y−bx Parameter : s = b 12.10.3.2 Penentuan Parameter dengan MLE

1. Distribusi Eksponensial (Ebeling, 1997, p376)

Parameter : λ = T r =

∑

= n i ti r 1Dimana: ti = waktu kegagalan

2. Distribusi Weibull (Ebeling, 1997, p377)

Parameter : β = β yang didapat dari least square fit.

θ =

(

)

βˆ / 1 1 βˆ βˆ 1 ⎭ ⎬ ⎫ ⎩ ⎨ ⎧ ⎥ ⎦ ⎤ ⎢ ⎣ ⎡∑

+ − = r i s i n r t t r Dimana: ti = waktu kegagalan ts = ⎪⎩ ⎪ ⎨ ⎧ II tipe data untuk t I tipe data untuk t lengkap data untuk r * 1 r = n = jumlah kegagalan 3. Distribusi Normal (Ebeling, 1997, p378)Parameter : μˆ = x = t σˆ = σˆ 2 Dimana: ti = waktu kegagalan s2 =

(

)

1 1 2 − −∑

= n t t n i i 2 σˆ =(

)

n s n−1 24. Distribusi Lognormal (Ebeling, 1997, p378) Parameter : μˆ =

∑

= n i i n t 1 ln med tˆ = e μˆ sˆ = ˆs 2 Dimana: ti = waktu kegagalan n = jumlah kegagalan 2 ˆs = n t n i i∑

−1 − 2 ) μˆ (ln2.11 Mean Time to Failure (MTTF)

Mean Time To Failure (M TTF) adalah nilai rata-rata selang waktu kerusakan

atau nilai yang diharapkan (expected value) dari suatu distribusi kerusakan (Ebeling, 1997, p26). MTTF didefinisikan dengan persamaan:

MTTF = E(T) =

∫

tf( )

t dt∞ 0

Berikut ini adalah perhitungan M TTF untuk masing - masing distribusi : 1. Distribusi Eksponential

MTTF = λ 1

2. Distribusi Weibull (Ebeling, 1997, p59)

MTTF = ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + Γ β θ. 1 1

Nilai ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + Γ β 1

1 Æ didapat dari tabel fungsi Gamma (lihat di lampiran)

3. Distribusi Normal MTTF = μ 4. Distribusi Lognormal MTTF = 2 2 . s med e t

2.12 Mean Time to Repair (MTTR)

Mean Time to Repair (MTTR) merupakan waktu rata-rata dari interval waktu

untuk melakukan perbaikan yang dibutuhkan oleh suatu komponen atau sistem. Untuk dapat menentukan MTTR maka terlebih dahulu harus diketahui dulu jenis distribusi dari datanya. M enurut Ebeling (1997, p192), MTTR diperoleh dengan rumus :

MTTR =

∫

∫

(

)

∞ ∞ − = 0 0 ) ( 1 ) (t dt H t dt th dimana,h(t) = fungsi kepadatan peluang untuk data waktu perbaikan (TTR) H(t) = fungsi distribusi kumulatif untuk data waktu perbaikan (TTR)

Berikut ini adalah perhitungan nilai MTTR untuk masing–masing distribusi adalah : 1. Distribusi Weibull MTTR = ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + Γ β θ. 1 1 Nilai ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + Γ β 1

2. Distribusi Eksponential

MTTR =

λ 1

3. Distribusi Normal dan Lognormal

MTTR = 2 2 . s med e t

2.13 Reliabilitas dengan Preventive Maintenance

Peningkatan keandalan dapat ditempuh dengan cara perawatan pencegahan. Perawatan pencegahan dapat mengurangi pengaruh wear out dan menunjukkan hasil yang signifikan terhadap umur mesin. M odel keandalan berikut ini mengasumsikan sistem kembali ke kondisi baru setelah mengalami perawatan pencegahan. Keandalan pada saat t dinyatakan sebagai berikut (Ebeling, 197, p204) :

Rm(t) = R(t) untuk 0 ≤ t < T

Rm(t) = R(T)n.R(t-T) untuk T ≤ t < 2T

Secara umum persamaannya adalah :

Rm(t) = R(T)n.R(t-nT) untuk nT ≤ t < (n+1)T dan n = 1,2,3,..dst

Dimana:

T = interval waktu pemeliharaan (penggantian pencegahan atau

service)

n = jumlah pemeliharaan yang dilakukan sampai kurun waktu t

( )

tRm = probabilitas keandalan setelah diterapkannya usulan preventive

maintenance

( )

t( )

T nR = probabilitas keandalan dengan n kali preventive maintenance

(

t nT)

R − = probabilitas keandalan untuk waktu (t-nT) dari tindakan

preventive maintenance yang terakhir

Untuk komponen yang memiliki laju kerusakan yang konstan : R(t) = e−λt maka dapat menggunakan persamaan dibawah ini :

Rm(t) =

( )

e−λt ne−λt(t−nT)Rm(t) = e−λnt⋅e−λt ⋅eλnt

Rm(t) = e−λt

Rm(t) = R(t)

Berdasarkan rumus di atas, ini membuktikan bahwa jika pola kerusakan berdistribusi eksponensial atau memiliki laju kerusakan konstan, bila dilakukan

preventive maintenance tidak akan memberikan dampak apapun. Hal ini disebabkan

karena tidak terjadinya peningkatan reliability seperti yang diharapkan, karena Rm(t) =

R(t).

Untuk komponen yang memiliki distribusi lognormal maka dapat menggunakan persamaan dibawah ini :

⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ Φ = med t t R ln s 1 -1 (T) n med t t s R ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ Φ − = 1 1ln (T) n ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − Φ = med t nt t R ln s 1 -1 nT) -(t

Untuk komponen yang memiliki distribusi normal maka dapat menggunakan persamaan dibawah ini :

⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − Φ = σ μ -1 (T) t R R(T)n = n t ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − Φ − σ μ 1 R(t-nT) = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − − Φ − σ μ ) ( 1 t nT

Sedangkan untuk komponen yang memiliki distribusi weibull maka dapat menggunakan persamaan dibawah ini :

Rm(t) = ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − β β θ exp θ exp n T t nT untuk nT ≤ t < (n+1)T

Untuk masing-masing distribusi yang ingin diukur peningkatan reliability nya, dapat menggunakan persamaan berikut :

Peningkatan Reliability = R(t) R(t) Rm(t) x 100%

2.14 Perhitungan Biaya Failure dan Biaya Preventive

Failure cost (biaya kerusakan) merupakan biaya yang timbul karena terjadi

kerusakan di luar perkiraan yang menyebabkan mesin produksi terhenti waktu produksi sedang berjalan. Preventive cost (biaya perawatan) merupakan biaya yang timbul karena

adanya perawatan mesin yang memang sudah dijadwalkan. Perhitungan biaya satu siklus

failure dan satu siklus preventive dapat dilakukan dengan menggunakan rumus:

• Cf = biaya satu siklus failure

= ((biaya tenaga kerja/jam + biaya kehilangan produksi) × Tf) + harga komponen

• Cp = biaya satu siklus preventive

= (biaya tenaga kerja/jam × Tp) + harga komponen Dimana : Tf = waktu standar perbaikan failure

Tp = waktu standar perbaikan preventive

Untuk menghitung total biaya saat failure dan preventive, rumus yang digunakan adalah (Anggono, 2005, p65) : • Failure Cost tf Cf tf Tc( )=

Dimana: Cf = biaya failure

tf = nilai M TTF • Preventive Cost ) 1 ( ) 1 ( ) ( R tf R tp R Cf R Cp tp Tc − + × − + × =

Dimana: Cp = biaya preventive

Cf = biaya failure

tp = interval waktu preventive tf = nilai M TTF

2.15 Penghematan Biaya

Penghematan biaya (cost saving) terjadi jika selisih antara total failure cost dengan total preventive cost bernilai positif. Persentasi penghematan biaya dirumuskan sebagai berikut:

Penghematan biaya = total failure cost - total preventive cost x 100%

total failure cost

Jika penghematan biaya bernilai positif (+) dan persentasi penghematan biaya cukup besar (sebanding dengan nilai investasi pemeliharaan), maka preventive

maintenance sangat dianjurkan untuk dilakukan. Sedangkan apabila penghematan biaya

bernilai negatif (-) dan persentasi penghematan yang terjadi sangat kecil (tidak sebanding dengan nilai investasi pemeliharaan), maka preventive maintenance tidak layak untuk dilakukan.

2.16 Sistem Informasi 2.16.1 Pengertian Sistem

M enurut O’Brien (2005, p29), sistem adalah sekelompok komponen yang saling berhubungan, bekerja sama untuk mencapai tujuan bersama dengan menerima input serta menghasilkan output dalam proses transformasi yang teratur. Sistem semacam ini, kadang disebut sebagai sistem dinamis, memiliki tiga komponen atau fungsi dasar yang berinteraksi, yaitu :

• Input, melibatkan penangkapan dan perakitan berbagai elemen yang memasuki sistem untuk diproses. Contohnya, bahan baku mentah, energi, data, dan usaha manusia harus terjamin dan diatur untuk pemrosesan.

• Pemrosesan, melibatkan proses transformasi yang mengubah input menjadi

output. Contohnya adalah proses manufaktur, proses bernafasnya manusia, atau

perhitungan matematika.

• Output, melibatkan perpindahan elemen yang telah diproduksi oleh proses transformasi ke tujuan akhirnya. Contohnya, barang jadi, layanan oleh manusia, dan informasi manajemen harus dipindahkan ke pemakai akhirnya.

Konsep sistem akan makin berguna dengan memasukkan dua komponen tambahan, yaitu :

• Umpan balik (feedback), adalah data mengenai kinerja sistem. Contohnya, data mengenai kinerja penjualan adalah umpan balik bagi manajer penjualan.

• Pengendalian, melibatkan pengawasan dan pengevaluasian umpan balik untuk menetapkan apakah sistem bergerak menuju pencapaian tujuan atau tidak. Fungsi pengendalian kemudian akan membuat penyesuaian yang dibutuhkan atas komponen input pemrosesan sistem, untuk memastikan bahwa sistem tersebut menghasilkan output yang sesuai. Contohnya, seorang manajer penjualan menjalankan pengendalian ketika menugaskan kembali seorang tenaga penjualan ke wilayah penjualan yang baru, setelah mengevaluasi umpan balik mengenai kinerja penjualan mereka.

2.16.2 Pengertian Data dan Informasi

M enurut O’Brien (2005, p38), kata data adalah bentuk jamak dari datum. Data adalah fakta-fakta atau observasi mentah mengenai fenomena fisik atau transaksi bisnis. Atau lebih khususnya lagi, data adalah ukuran objektif dari atribut (karakteristik) dari

entitas seperti orang-orang, tempat, benda, atau kejadian. Contohnya data penjualan mobil. Informasi adalah data yang telah diproses dan ditempatkan dalam konteks yang berarti dan berguna untuk pemakai akhir. Jika dikaitkan dengan konteks sistem, dengan kata lain, data merupakan input yang kemudian diolah atau mengalami pemrosesan sehingga menghasilkan suatu output yaitu informasi, yang disajikan dalam bentuk-bentuk yang mudah dimengerti oleh pemakai akhir.

2.16.3 Pengertian Sistem Informasi

Dalam bukunya, O’Brien (2005, p5) mengatakan bahwa sistem informasi merupakan kombinasi teratur apapun dari orang-orang, hardware, software, jaringan komunikasi, dan sumber daya data yang mengumpulkan, mengubah, dan menyebarkan informasi dalam sebuah organisasi. Orang-orang bergantung pada sistem informasi untuk berkomunikasi antara satu sama lain dengan menggunakan berbagai jenis alat fisik (hardware), perintah dan prosedur pemrosesan informasi (software), saluran komunikasi (jaringan), data yang disimpan (sumber daya data).

2.17 Jenis-jenis Sistem Informasi

Secara konsep, aplikasi sistem informasi yang diimplementasikan dalam dunia bisni saat ini dapat diklasifikasikan dalam beberapa cara. Contohnya, beberapa jenis sistem informasi dapat diklasifikasikan sebagai sistem informasi operasi dan sistem informasi manajemen. O’Brien (2005, p15).

2.17.1 Sistem Pendukung Operasi

Sistem informasi selalu dibutuhkan untuk memproses data yang dihasilkan, dan digunakan dalam operasi bisnis. Sistem pendukung operasi menghasilkan berbagai produk informasi yang dapat digunakan oleh para manajer. Peran dari sistem pendukung operasi perusahaan bisnis adalah untuk secara efisien memproses transaksi bisnis, mengendalikan proses industrial, mendukung komunikasi dan kerja sama perusahaan, serta memperbarui database perusahaan (O’Brien, 2005, p16).

• Sistem pemrosesan transaksi, mencatat serta memproses data yang dihasilkan dari transaksi bisnis, memperbarui database operasional, dan menghasilkan dokumen bisnis. Contoh : pemrosesan penjualan dan persediaan, serta sistem akuntansi.

Pemrosesan transaksi dilakukan dengan dua cara dasar, yaitu pemrosesan batch dan pemrosesan real-time (atau online). Dalam pemrosesan batch, data transaksi dikumpulkan selama suatu periode waktu dan diproses secara periodik. Dalam pemrosesan real-time (online), data diproses segera setelah suatu transaksi terjadi.

• Sistem pengendalian proses, mengawasi dan mengendalikan berbagai proses industrial. Contoh: penyulingan minyak, produksi tenaga listrik, dan sistem produksi baja.

• Sistem kerja sama perusahaan, mendukung komunikasi dan produktivitas tim, kelompok kerja dan perusahaan. M eliputi aplikasi yang kadang kala disebut sebagai sistem otomatisasi kantor. Contoh : e-mail, forum bincang, dan sistem kelompok konferensi video.

2.17.2 Sistem Pendukung Manajemen

Sistem informasi manajemen merupakan aplikasi sistem informasi yang berfokus pada penyediaan informasi dan dukungan untuk pengambilan keputusan yang efektif oleh para manajer serta praktisi bisnis. Berdasarkan konsep, beberapa jenis utama sistem informasi mendukung berbagai tanggung jawab pengambilan keputusan : sistem informasi manajemen, sistem pendukung keputusan, dan sistem informasi eksekutif (O’Brien, 2005, p18).

• Sistem informasi manajemen (management information system—MIS), memberikan informasi dalam bentuk laporan yang telah ditentukan sebelumnya dan tampilan pada para manajer untuk mendukung pengambilan keputusan bisnis. Contoh : analisis penjualan, kinerja produksi, dan sistem pelaporan tren biaya.

• Sistem pendukung keputusan (decisions support system—DSS), memberikan dukungan interaktif khusus (komputer langsung) untuk proses pengambilan keputusan para manajer dan praktisi bisnis lainnya. Contoh : penetapan harga produk, perkiraan tingkat laba, dan sistem analisis resiko.

• Sistem informasi eksekutif (executive information system—EIS), memberikan informasi penting dari SIM , DSS, dan berbagai sumber lainnya baik internal maupun eksternal, yang dibentuk sesuai dengan kebutuhan informasi para eksekutif dalam tampilan yang mudah digunakan. Contoh : sistem untuk akses yang mudah dalam menganalisis kinerja bisnis, tindakan para pesaing, dan perkembangan ekonomi untuk mendukung perencanaan strategis.

2.17.3 Klasifikasi Sistem Informasi Lainnya

O’Brien (2005, p19), membuat beberapa kategori sistem informasi lainnya yang dapat mendukung baik aplikasi operasi maupun manajemen :

• Sistem pakar, sistem berbasis pengetahuan yang menyediakan saran pakar untuk tugas-tugas dasar operasi dan bertindak sebagai konsultan pakar bagi para pemakai. Contoh : penasihat aplikasi kredit, pengawasan proses, dan sistem pemeliharaan diagnosis.

• Sistem manajemen pengetahuan, sistem informasi berbasis pengetahuan yang mendukung pembentukan, pengaturan, dan penyebaran pengetahuan bisnis dalam perusahaan (para pegawai dan seluruh manajer). Contoh : akses intranet ke praktik-praktik bisnis terbaik, strategi proposal penjualan, dan sistem pemecah masalah pelanggan.

• Sistem informasi strategis, menerapkan teknologi informasi untuk mendukung operasi dan proses manajemen yang memberi perusahaan produk, layanan, dan kemampuan strategis sebagai keunggulan kompetitif. Contoh : perdagangan saham online, penelusuran pengiriman, dan sistem web e-commerce.

• Sistem bisnis fungsional, mendukung berbagai aplikasi operasional dan manajerial atas berbagai fungsi bisnis perusahaan. Contoh : sistem informasi yang mendukung aplikasi akuntansi, keuangan, pemasaran, manajemen operasi, dan manajemen sumber daya manusia.

2.18 Fungsi Sistem Informasi

M enurut O’Brien (2005, p26), manajemen sistem informasi dan teknologi yang berhasil menyajikan berbagai tantangan besar bagi para manajer bisnis dan praktisi bisnis. Jadi, fungsi sistem informasi mewakili :

• Area fungsional utama dari bisnis yang penting dalam keberhasilan bisnis, seperti fungsi akuntansi, keuangan, manajemen operasional, pemasaran, dan manajemen sumber daya manusia.

• Kontributor penting dalam efisiensi operasional, produktivitas dan moral pegawai, serta layanan dan kepuasan pelanggan.

• Sumber utama informasi dan dukungan yang dibutuhkan untuk menyebarluaskan pengambilan keputusan yang efektif oleh para manajer dan praktisi bisnis.

• Bahan yang sangat penting dalam mengembangkan produk dan jasa yang kompetitif, yang memberikan organisasi kelebihan strategis dalam pasar global. • Peluang berkarier yang dinamis, memuaskan, serta menantang bagi jutaan pria

dan wanita.

• Komponen penting dari sumber daya, infrastruktur, dan kemampuan perusahaan bisnis yang mmembentuk jaringan.

2.19 Model S istem Informasi

Dalam bukunya, O’Brien (2005, p34) menjelaskan model sistem informasi yang menunjukkan kerangka kerak konsep dasar untuk berbagai komponen dan aktivitas sistem informasi. Sistem informasi bergantung pada sumber daya manusia (pemakai kahir dan pakar SI), hardware (mesin dan media), software (program dan prosedur), data

(dasar data dan pengetahuan), serta jaringan (media komunikasi dan dukungan jaringan) untuk melakukan input, pemrosesan, output, penyimpanan, dan aktivitas pengendalian yang mengubah sumber daya data menjadi produk informasi.

M odel sistem informasi ini memperlihatkan hubungan antar komponen dan aktivitas sistem informasi. M odel tersebut memberikan kerangka kerja yang menenkankan pada empat konsep utama yang dapat diaplikasikan ke semua jenis sistem informasi.

• Manusia, hardware, software, data, dan jaringan adalah lima sumber daya dasar sistem informasi.

• Sumber daya manusia meliputi pemakai akhir dan pakar SI, sumber daya

hardware terdiri dari mesin dan media, sumber daya software meliputi baik

program maupun prosedur, sumber daya data dapat meliputi dasar data dan pengetahuan, serta sumber daya jaringan yang meliputi media komunikasi dan jaringan.

• Sumber daya data diubah melalui aktivitas pemrosesan informasi menjadi berbagai produk informasi bagi pemakai akhir.

• Pemrosesan informasi terdiri dari aktivitas input utama dalam sistem, pemrosesan, output, penyimpanan, dan pengendalian.

Komponen S istem Informasi

O’Brien (2005, p34) membuat model sistem informasi. M odel ini menunjukkan bahwa sistem informasi terdiri dari lima sumber daya dasar yaitu, manusia, hardware,

software, data, dan jaringan. Berikut ini yang termasuk dalam sumber daya sistem

informasi dan produknya :

• Sumber daya manusia. Manusia dibutuhkan untuk pengoperasian semua sistem informasi. Sumber daya manusia ini meliputi pemakai akhir dan pakar SI.

1. Pemakai akhir (juga disebuat sebagai pemakai atau klien) adalah orang-orang yang menggunakan sistem informasi atau informasi yang dihasilkan sistem tersebut. Contoh : pelanggan, tenaga penjualan, teknisi, staf administrasi, akuntan, para manajer, dan sebagainya.

2. Pakar SI adalah orang-orang yang mengembangkan dan mengoperasikan sistem informasi. Contoh : sistem analis, pembuat software, operator sistem, personeltingkat manajerial, teknis dan staf administrasi lainnya.

• Sumber daya hardware. Meliputi semua peralatan dan bahan fisik yang digunakan dalam pemrosesan informasi.

1. M esin, seperti komputer, monitor video, disk drive magnetis, printer, pemindai optikal, dan perlengkapan lainnya.

2. M edia, yaitu objek berwujud tempat data dicatat seperti floppy disk magnetic

tape, disk optikal, kartu plastik, serta formulir kertas.

Contoh sumber daya hardware dalam sistem informasi berbasis komputer adalah:

1. Sistem komputer, yang terdiri dari unit pemrosesan pusat yang berisi pemroses mikro, dan berbagai peralatan periferal yang saling berhubungan. Contohnya sistem komputer palmtop, laptop, atau desktop, sistem komputer berskala menengah, dan sistem komputer mainframe besar.