ABSTRAK

PT. Press Metal Indo Jaya merupakan salah satu perusahaan besar yang memproduksi produk teknologi dengan bahan utama logam, terutama spare part motor. Berdasarkan pengamatan yang dilakukan di perusahaan tersebut, dapat diketahui bahwa urutan operasi yang dibutuhkan untuk membuat produk-produk yang ada sangatlah bervariasi dan membutuhkan berbagai jenis mesin yang terdapat di seluruh lantai produksi tersebut. Hal tersebut menyebabkan besarnya pergerakan yang dibutuhkan dalam memindahkan material/part dari satu operasi (stasiun kerja) ke operasi (stasiun kerja) lainnya (material handling). Selain itu, pada perusahaan tersebut tidak terdapat operator material handling secara khusus sehingga operator produksi itu sendiri yang perlu melakukan material handling. Oleh karena jarak yang jauh antar stasiun kerja, maka banyak waktu yang terbuang untuk melakukan material handling, yang seharusnya dapat digunakan untuk memproduksi produk.

Untuk mengatasi masalah tersebut, diusulkan penggunaan Algoritma Genetika dalam pembuatan matrix clustering dan dalam penataan tata letak lantai produksi agar biaya material handling yang timbul dapat diminimasi. Proses penggunaan Algoritma Genetika tersebut dilakukan dengan menggunakan software yang telah dibuat sebelumnya. Sebelum digunakan untuk memproses kasus perusahaan, software tersebut harus divalidasi terlebih dahulu dengan membandingkan hasil software dengan hasil manual. Setelah software dinyatakan valid, software digunakan dalam pembuatan matrix clustering untuk kasus perusahaan. Kemudian, software kedua digunakan untuk menata tata letak di lantai produksi. Setelah layout usulan dirancang, biaya material handling usulan (Total Flow Cost) dapat dihitung dan dibandingkan dengan Total Flow Cost metode perusahaan. Selain itu, untuk mengaplikasikan metode usulan tersebut, perlu dilakukan penataan ulang di lantai produksi sehingga menimbulkan suatu biaya, yang disebut sebagai biaya relayout. Biaya relayout tersebut akan tertutupi dengan pengematan Total Flow Cost yang terjadi setelah mencapai payback period.

vii Universitas Kristen Maranatha

DAFTAR LAMPIRAN ... xvii BAB 1 PENDAHULUAN

1.1 Latar Belakang Masalah ... 1-1 1.2 Identifikasi Masalah ... 1-2 1.3 Pembatasan Masalah dan Asumsi ... 1-2 1.3.1 Pembatasan Masalah ... 1-2 1.3.2 Asumsi... 1-3 1.4 Perumusan Masalah... 1-3 1.5 Tujuan Penelitian... 1-3 1.6 Sistematika Penulisan ... 1-3 BAB 2 TINJAUAN PUSTAKA

2.1 Perancangan Tata Letak Fasilitas ... 2-1 2.1.1 Pengertian Perancangan Tata Letak Fasilitas ... 2-1 2.1.2 Tujuan/Manfaat Perancangan Tata Letak Fasilitas ... 2-2 2.1.3 Perencanaan Aliran Material ... 2-4 2.1.4 Pola-pola Aliran ... 2-5 2.1.5 Tipe-tipe Tata Letak ... 2-6

2.1.5.1 Tata Letak Berdasarkan Aliran Produksi (Product

Layout atau Production Line Product)... 2-7 2.1.5.2 Tata Letak Berdasarkan Fungsi/Macam Proses

(Process Layout atau Functional Layout) ... 2-9 2.1.5.3 Tata Letak Berdasarkan Kelompok Produk (Group

DAFTAR ISI (LANJUTAN)

2.1.5.4 Tata Letak Berposisi Tetap (Fixed Layout/Layout by

Fixed Position) ... 2-17 2.1.6 Metode-metode Perhitungan Jarak ... 2-19 2.1.7 Peta Perakitan (Assembly Chart) ... 2-24 2.1.8 Peta Proses Operasi (Operation Process Chart) ... 2-24 2.1.9 Peta Dari-Ke (From To Chart) ... 2-28 2.1.10 Tahapan Dalam Perancangan Tata Letak ... 2-28 2.1.11 Material Handling ... 2-30 2.1.12 Pengukuran Performansi Dengan Grouping Efficiency ... 2-31 2.2 Algoritma Genetika ... 2-32 2.2.1 Pengertian Algoritma Genetika ... 2-32 2.2.2 Karakteristik dan Kelebihan Algoritma Genetika ... 2-35 2.2.3 Mekanisme Algoritma Genetika ... 2-37 2.2.4 Parameter Algoritma Genetika ... 2-37 2.2.5 Operator Genetika ... 2-39 2.2.5.1 Seleksi ... 2-40 2.2.5.2 Crossover ... 2-44 2.2.5.3 Mutasi... 2-49 2.2.6 Encoding dan Decoding ... 2-51 2.2.6.1 Encoding ... 2-51 2.2.6.2 Decoding ... 2-52 BAB 3 METODOLOGI PENELITIAN

ix Universitas Kristen Maranatha

DAFTAR ISI (LANJUTAN)

3.7 Pengumpulan Data ... 3-4 3.8 Pengolahan Data ... 3-4

3.8.1 Pembuatan Matrix Clustering dengan Algoritma

Genetika ... 3-8 3.8.2 Penentuan Tata Letak Mesin dengan Algoritma Genetika .... 3-21 3.9 Analisis ... 3-42 3.10 Kesimpulan dan Saran ... 3-42 BAB 4 PENGUMPULAN DATA

4.1 Data Perusahaan ... 4-1 4.1.1 Sejarah Singkat Perusahaan ... 4-1 4.1.2 Struktur Organisasi... 4-1 4.1.3 Jam Kerja ... 4-3 4.2 Perhitungan Scrap dan Kapasitas Produksi ... 4-3 4.3 Data Alat Material Handling dan Biaya yang Terkait ... 4-5 4.4 Peta Proses Operasi, Peta Perakitan, dan Matriks Awal ... 4-5 4.5 Spesifikasi Departemen Kerja ... 4-10 4.6 Layout Awal Perusahaan ... 4-10 BAB 5 PENGOLAHAN DATA DAN ANALISIS

5.1 Pengolahan Data ... 5-1 5.1.1 Validasi Algoritma Genetika dengan Contoh Kasus ... 5-1

5.1.1.1 Perhitungan Manual Algoritma Genetika Untuk

Matrix Clustering ... 5-1 5.1.1.2 Perhitungan Algoritma Genetika Untuk Matrix

Clustering dengan Menggunakan Software ... 5-35 5.1.1.3 Perhitungan Manual Algoritma Genetika Untuk

Penataan Tata Letak Mesin ... 5-36 5.1.1.4 Perhitungan Algoritma Genetika Untuk Penataan

DAFTAR ISI (LANJUTAN)

5.1.2 Perbandingan Pengolahan Matrix Clustering Antara Metode ROC dengan Algoritma Genetika untuk Contoh

Kasus ... 5-77 5.1.2.1 Metode Rank Order Clustering / ROC ... 5-77 5.1.2.2 Metode Algoritma Genetika ... 5-82 5.1.3 Pengolahan Data Kasus Perusahaan dengan Metode

Perusahaan Sekarang ... 5-83 5.1.3.1 Pembuatan Routing Sheet... 5-83 5.1.3.2 Perhitungan Kebutuhan Jumlah Mesin dengan Peta

Darab ... 5-85 5.1.3.3 Perhitungan Total Flow Cost untuk Metode

Perusahaan Sekarang ... 5-86 5.1.4 Usulan Perbaikan Tata Letak Perusahaan dengan

Algoritma Genetika ... 5-96 5.1.4.1 Usulan Matrix Clustering dengan Algoritma

Genetika ... 5-96 5.1.4.2 Perhitungan Kebutuhan Jumlah Mesin untuk Cell

Layout... 5-100 5.1.4.3 Usulan Penataan Tata Letak dengan Algoritma

Genetika ... 5-104 5.1.4.4 Layout Usulan ... 5-111 5.1.4.5 Perhitungan Total Flow Cost Usulan ... 5-114 5.1.5 Perbandingan Biaya yang Dibutuhkan Metode

xi Universitas Kristen Maranatha

DAFTAR ISI (LANJUTAN)

5.2.4 Analisis Perbandingan Metode Perusahaan Dengan

Metode Usulan ... 5-124 BAB 6 KESIMPULAN DAN SARAN

6.1 Kesimpulan... 6-1 6.2 Saran ... 6-2 DAFTAR PUSTAKA ... xviii LAMPIRAN

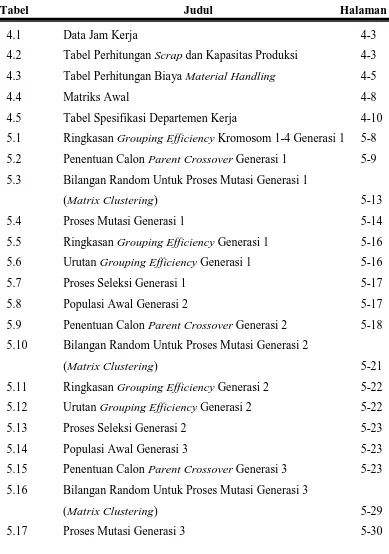

DAFTAR TABEL

Tabel Judul Halaman

4.1 Data Jam Kerja 4-3

4.2 Tabel Perhitungan Scrap dan Kapasitas Produksi 4-3 4.3 Tabel Perhitungan Biaya Material Handling 4-5

4.4 Matriks Awal 4-8

4.5 Tabel Spesifikasi Departemen Kerja 4-10

5.1 Ringkasan Grouping Efficiency Kromosom 1-4 Generasi 1 5-8 5.2 Penentuan Calon Parent Crossover Generasi 1 5-9 5.3 Bilangan Random Untuk Proses Mutasi Generasi 1

(Matrix Clustering) 5-13

5.4 Proses Mutasi Generasi 1 5-14

5.5 Ringkasan Grouping Efficiency Generasi 1 5-16

5.6 Urutan Grouping Efficiency Generasi 1 5-16

5.7 Proses Seleksi Generasi 1 5-17

5.8 Populasi Awal Generasi 2 5-17

5.9 Penentuan Calon Parent Crossover Generasi 2 5-18 5.10 Bilangan Random Untuk Proses Mutasi Generasi 2

(Matrix Clustering) 5-21

5.11 Ringkasan Grouping Efficiency Generasi 2 5-22

5.12 Urutan Grouping Efficiency Generasi 2 5-22

5.13 Proses Seleksi Generasi 2 5-23

5.14 Populasi Awal Generasi 3 5-23

5.15 Penentuan Calon Parent Crossover Generasi 3 5-23 5.16 Bilangan Random Untuk Proses Mutasi Generasi 3

(Matrix Clustering) 5-29

xiii Universitas Kristen Maranatha

DAFTAR TABEL (LANJUTAN)

Tabel Judul Halaman

5.18 Ringkasan Grouping Efficiency Generasi 3 5-33

5.19 Urutan Grouping Efficiency Generasi 3 5-33

5.20 Proses Seleksi Generasi 3 5-34

5.21 Tabel Dimensi Departmen Contoh Kasus 5-37

5.22 Data Part Contoh Kasus 5-38

5.23 Penentuan Calon Parent Crossover Penataan Tata Letak

Generasi 1 5-64

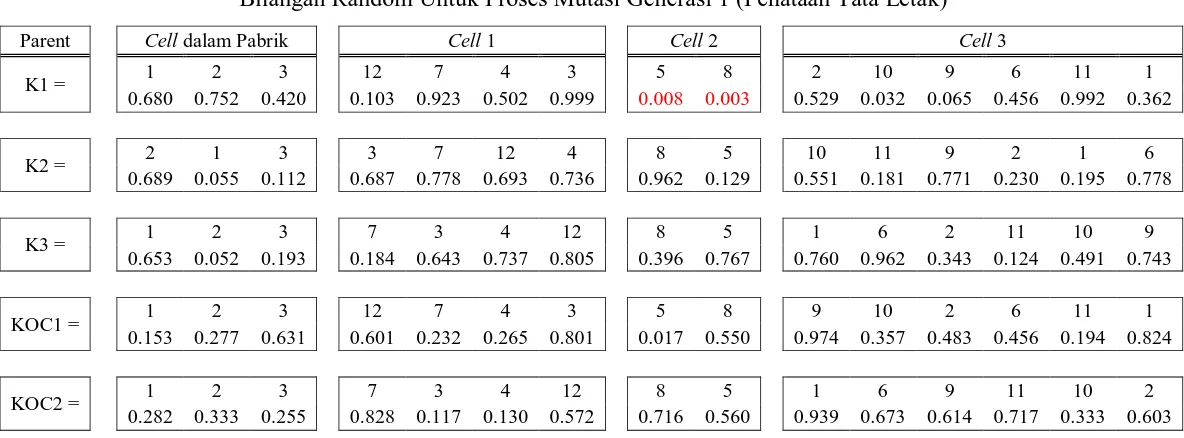

5.24 Bilangan Random Untuk Proses Mutasi Generasi 1

(Penataan Tata Letak) 5-69

5.25 Proses Mutasi Generasi 1 (Penataan Tata Letak) 5-70

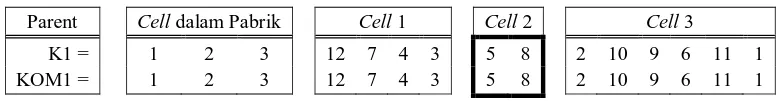

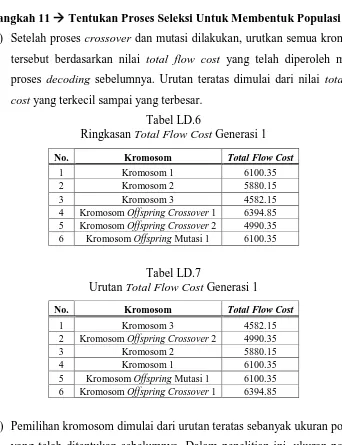

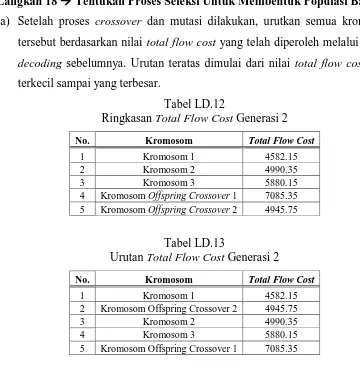

5.26 Ringkasan Total Flow Cost Generasi 1 5-72

5.27 Urutan Total Flow Cost Generasi 1 5-72

5.28 Proses Seleksi Penataan Tata Letak Generasi 1 5-72 5.29 Populasi Awal Penataan Tata Letak Generasi 2 5-73

5.30 Routing Sheet Gusset 5-84

5.31 Perbandingan Jumlah Mesin Tersedia 5-86

5.32 Kapasitas Angkut dari Material Handling 5-88 5.33 Frekuensi Perpindahan Material Handling 5-89 5.34 Matriks Aliran Metode Perusahaan Sekarang 5-90 5.35 Matriks Jarak Metode Perusahaan Sekarang 5-94 5.36 Total Flow Cost Metode Perusahaan Sekarang 5-95 5.37 Ringkasan Grouping Efficiency Kasus Perusahaan Dengan

Program 5-96

5.38 Matriks Hasil Algoritma Genetika 5-97

5.39 Kebutuhan Jumlah Mesin di Setiap Part 5-101

DAFTAR TABEL (LANJUTAN)

Tabel Judul Halaman

xv Universitas Kristen Maranatha

DAFTAR GAMBAR

Gambar Judul Halaman

2.1 Pola Aliran Umum 2-6

2.2 Tipe-tipe Tata Letak 2-7

2.3 Product Layout 2-8

2.4 Process Layout 2-10

2.5 Group Technology Layout 2-12

2.6 Jenis-jenis Group Technology Layout 2-13

2.7 Fixed Layout 2-18

2.8 Perhitungan Jarak Euclidean 2-20

2.9 Perhitungan Jarak Squared Euclidean 2-21

2.10 Perhitungan Jarak Rectilinear 2-21

2.11 Perhitungan Jarak Aisle Distance 2-22

2.12 Perhitungan Jarak Adjacency 2-23

2.13 Sketsa Pembuatan Peta Proses Operasi 2-25

2.14 Langkah-langkah Dalam Perancangan Tata Letak 2-29

2.15 Contoh Chromosome (Kromosom) 2-35

2.16 Proses Seleksi Reguler Sampling Space 2-40

2.17 Proses Seleksi Enlarge Sampling Space 2-41

3.1 Flowchart Metodologi Penelitian 3-1

3.2 Flowchart Pengolahan Data 3-5

3.3 Flowchart Matrix Clustering 3-8

3.4 Flowchart Inisialisasi Populasi Awal Matrix Clustering 3-10 3.5 Flowchart Decoding Kromosom pada Matrix Clustering 3-11 3.6 Flowchart Penentuan Calon Parents Crossover pada

Matrix Clustering 3-13

DAFTAR GAMBAR (LANJUTAN)

Gambar Judul Halaman

3.9 Flowchart Proses Seleksi pada Matrix Clustering 3-19

3.10 Flowchart Penentuan Tata Letak Mesin 3-21

3.11 Flowchart Decoding Kromosom pada Penataan Tata Letak

Mesin 3-24

3.12 Alternatif Penataan Tata Letak Mesin 3-26

3.13 Flowchart Penentuan Calon Parents Crossover pada

Penataan Tata Letak Mesin 3-34

3.14 Flowchart Crossover pada Penataan Tata Letak Mesin 3-36 3.15 Flowchart Proses Mutasi pada Penataan Tata Letak Mesin 3-38 3.16 Flowchart Proses Seleksi pada Penataan Tata Letak Mesin 3-41

4.1 Struktur Organisasi Perusahan 4-2

4.2 Peta Proses Operasi Gusset 4-6

4.3 Peta Perakitan Gusset 4-7

4.4 Layout Awal Perusahaan 4-11

5.1 Peta Proses Operasi Gusset (Contoh Kasus) 5-2

5.2 Penataan Tata Letak Terpilih 5-74

5.3 Peta Darab Layout By Process 5-85

5.4 Layout Awal Perusahaan dengan Alur Perpindahan 5-92

5.5 Posisi Cell Layout Usulan 5-111

5.6 Layout Usulan 5-112

xvii Universitas Kristen Maranatha

DAFTAR LAMPIRAN

Lampiran Judul Halaman

A Peta Proses Operasi (Operation Process Chart) &

Peta Perakitan (Assembly Chart) A-1

B Peta Proses Operasi (Operation Process Chart)

Contoh Kasus B-1

C Routing Sheet dan Data Material Handling C-1 D Validasi Program Penataan Tata Letak Mesin Untuk

Contoh Kasus D-1

E Allowance E-1

F Foto Produk F-1

LAMPIRAN A

PETA PROSES OPERASI

(OPERATION PROCESS CHART)

&

PETA PERAKITAN

Lampiran A A-2

Tugas Akhir Universitas Kristen Maranatha 2010

Peta Proses Operasi Gusset

PETA PROSES OPERASI

No. Produk : 1 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Gusset Tanggal Dipetakan : 10 November 2009

O-1 Blanking/Piercing

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 5 23.6

PEMERIKSAAN 1 1

Lampiran A A-3

Peta Perakitan Gusset

PETA PERAKITAN

No. Produk : 1 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Gusset Tanggal Dipetakan : 10 November 2009

A-1

I-1 SPHC-PO t 2.0

Lampiran A A-4

Tugas Akhir Universitas Kristen Maranatha 2010

Peta Proses Operasi Patch

PETA PROSES OPERASI

No. Produk : 2 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Patch Tanggal Dipetakan : 10 November 2009

O-1 Blanking/Piercing

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 3 5.6

PEMERIKSAAN 1 1

Lampiran A A-5

Peta Proses Operasi Bracket, Battery Box 1

PETA PROSES OPERASI

No. Produk : 3 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Bracket, Battery Box 1 Tanggal Dipetakan : 10 November 2009

O-1 Blanking/Piercing

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 5 23.6

PEMERIKSAAN 1 1

Lampiran A A-6

Tugas Akhir Universitas Kristen Maranatha 2010

Peta Perakitan Bracket, Battery Box 1

PETA PERAKITAN

No. Produk : 3 Dipetakan Oleh : Elisabeth Rusli Nama Produk: Bracket, Battery Box 1 Tanggal Dipetakan : 10 November 2009

A-1

I-1 SPHC-PO t 1.6

Lampiran A A-7

Peta Proses Operasi Bracket, Battery Box 2

PETA PROSES OPERASI

No. Produk : 4 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Bracket, Battery Box 2 Tanggal Dipetakan : 10 November 2009

O-1 Blanking/Piercing

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 4 10.6

PEMERIKSAAN 1 1

Lampiran A A-8

Tugas Akhir Universitas Kristen Maranatha 2010

Peta Perakitan Bracket, Battery Box 2

PETA PERAKITAN

No. Produk : 4 Dipetakan Oleh : Elisabeth Rusli Nama Produk: Bracket, Battery Box 2 Tanggal Dipetakan : 10 November 2009

A-1

I-1 SPHC-PO t 1.6

Lampiran A A-9

Peta Proses Operasi Holder, Wire

PETA PROSES OPERASI

No. Produk : 5 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Holder, Wire Tanggal Dipetakan : 10 November 2009

O-1 Blanking/Piercing

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 3 15

PEMERIKSAAN 2 4

Lampiran A A-10

Tugas Akhir Universitas Kristen Maranatha 2010

Peta Perakitan Holder, Wire

PETA PERAKITAN

No. Produk : 5 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Holder, Wire Tanggal Dipetakan : 10 November 2009

A-1

I-1 SPHC-PO t 1.6

Lampiran A A-11

Peta Proses Operasi Stay

PETA PROSES OPERASI

No. Produk : 6 Dipetakan Oleh : Elisabeth Rusli

Nama Produk : Stay Tanggal Dipetakan : 10 November 2009

I-1 Inspection O-2 Blanking/Piercing(Press 45T)

2" O-8 Blanking/Piercing(Press 45T)

2"

KEGIATAN JUMLAH WAKTU

(detik)

OPERASI 16 194

PEMERIKSAAN 2 4

Lampiran A A-12

Tugas Akhir Universitas Kristen Maranatha 2010

Peta Perakitan Stay

PETA PERAKITAN

No. Produk : 6 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Stay Tanggal Dipetakan : 10 November 2009

A-1

I-1 SWM-B-W

A-2 SPHC - PO

SPHC - PO

A-3

Nut

A-4

Lampiran A A-13

Peta Proses Operasi Plate, Stopper

PETA PROSES OPERASI

No. Produk : 7 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Plate, Stopper Tanggal Dipetakan : 10 November 2009

O-1 Blanking/Piercing

(Press 5T) 2"

SPHC-PO t 2.0

69%G

Inspection

I-1 Inspection

(Manual) 1"

0%

Platting

I-2 Final Inspection

(Manual) 3"

0%

RINGKASAN

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 1 2

PEMERIKSAAN 2 4

Lampiran A A-14

Tugas Akhir Universitas Kristen Maranatha 2010

Peta Proses Operasi Nut, Spring 1

PETA PROSES OPERASI

No. Produk : 8 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Nut, Spring 1 Tanggal Dipetakan : 10 November 2009

O-1

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 4 15

PEMERIKSAAN 2 4

Lampiran A A-15

Peta Proses Operasi Nut, Spring 2

PETA PROSES OPERASI

No. Produk : 9 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Nut, Spring 2 Tanggal Dipetakan : 10 November 2009

O-1

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 4 15

PEMERIKSAAN 2 4

Lampiran A A-16

Tugas Akhir Universitas Kristen Maranatha 2010

Peta Proses Operasi Nut, Spring 3

PETA PROSES OPERASI

No. Produk : 10 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Nut, Spring 3 Tanggal Dipetakan : 10 November 2009

O-1 Progressive

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 2 8

PEMERIKSAAN 2 4

Lampiran A A-17

Peta Proses Operasi Washer, Plain 1

PETA PROSES OPERASI

No. Produk : 11 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Washer, Plain 1 Tanggal Dipetakan : 10 November 2009

O-1 Blanking/Piercing

(Press 5T) 2"

SPCC

62%G

Inspection

I-1 Inspection

(Manual) 1"

0%

Platting

I-2 Final Inspection

(Manual) 3"

0%

RINGKASAN

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 1 2

PEMERIKSAAN 2 4

Lampiran A A-18

Tugas Akhir Universitas Kristen Maranatha 2010

Peta Proses Operasi Washer, Plain 2

PETA PROSES OPERASI

No. Produk : 12 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Washer, Plain 2 Tanggal Dipetakan : 10 November 2009

O-1 Blanking/Piercing

(Press 5T) 2"

SK.5

60%G

Inspection

I-1 Inspection

(Manual) 1"

0%

Platting

I-2 Final Inspection

(Manual) 3"

0%

Heat Treatment

RINGKASAN

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 1 2

PEMERIKSAAN 2 4

Lampiran A A-19

Peta Proses Operasi Washer, Plain 3

PETA PROSES OPERASI

No. Produk : 13 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Washer, Plain 3 Tanggal Dipetakan : 10 November 2009

O-1 Blanking/Piercing

(Press 10T) 2"

SK.5

62%G

Inspection

I-1 Inspection

(Manual) 1"

0%

Platting

I-2 Final Inspection

(Manual) 3"

0%

Heat Treatment

RINGKASAN

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 1 2

PEMERIKSAAN 2 4

Lampiran A A-20

Tugas Akhir Universitas Kristen Maranatha 2010

Peta Proses Operasi Washer, Plain 4

PETA PROSES OPERASI

No. Produk : 14 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Washer, Plain 4 Tanggal Dipetakan : 10 November 2009

O-1 Blanking/Piercing

(Press 20T) 2"

SK.5

61%G

Inspection

I-1 Inspection

(Manual) 1"

0%

Platting

I-2 Final Inspection

(Manual) 3"

0%

Heat Treatment

RINGKASAN

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 1 2

PEMERIKSAAN 2 4

TOTAL 3 6

Lampiran A A-21

PETA PROSES OPERASI

No. Produk : 15 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Washer, Plain 5 Tanggal Dipetakan : 10 November 2009

O-1 Blanking/Piercing

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 2 3

PEMERIKSAAN 2 4

TOTAL 4 7

Lampiran A A-22

Tugas Akhir Universitas Kristen Maranatha 2010

PETA PROSES OPERASI

No. Produk : 16 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Washer, Plain 6 Tanggal Dipetakan : 10 November 2009

O-1 Blanking/Piercing

(Press 20T) 1"

SK.5

70%G

Inspection

I-1 Inspection

(Manual) 1"

0%

Tufftriding

I-2 Final Inspection

(Manual) 3"

0%

RINGKASAN

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 1 1

PEMERIKSAAN 2 4

TOTAL 3 5

Lampiran A A-23

PETA PROSES OPERASI

No. Produk : 17 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Washer, Plain 7 Tanggal Dipetakan : 10 November 2009

O-1 Blanking/Piercing

(Press 5T) 1"

SPCC

60%G

Inspection

I-1 Inspection

(Manual) 1"

0%

Plating UC

I-2 Final Inspection

(Manual) 3"

0%

RINGKASAN

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 1 1

PEMERIKSAAN 2 4

TOTAL 3 5

Lampiran A A-24

Tugas Akhir Universitas Kristen Maranatha 2010

PETA PROSES OPERASI

No. Produk : 18 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Washer, Plain 8 Tanggal Dipetakan : 10 November 2009

O-1 Blanking/Piercing

(Press 10T) 2"

SK.5

61%G

Inspection

I-1 Inspection

(Manual) 1"

0%

Platting MC3

I-2 Final Inspection

(Manual) 3"

0%

Heat Treatment

RINGKASAN

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 1 2

PEMERIKSAAN 2 4

TOTAL 3 6

Lampiran A A-25

PETA PROSES OPERASI

No. Produk : 19 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Collar Tanggal Dipetakan : 10 November 2009

O-1 Progresive

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 2 3

PEMERIKSAAN 2 4

TOTAL 4 7

Lampiran A A-26

Tugas Akhir Universitas Kristen Maranatha 2010

PETA PROSES OPERASI

No. Produk : 20 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Plate Tanggal Dipetakan : 10 November 2009

O-1 Blanking/Piercing

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 5 11.6

PEMERIKSAAN 1 1

TOTAL 6 12.6

Lampiran A A-27

PETA PROSES OPERASI

No. Produk : 21 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Metal Seal 1 Tanggal Dipetakan : 10 November 2009

O-1

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 3 4.6

PEMERIKSAAN 1 1

TOTAL 4 5.6

Lampiran A A-28

Tugas Akhir Universitas Kristen Maranatha 2010

PETA PROSES OPERASI

No. Produk : 22 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Metal Seal 2 Tanggal Dipetakan : 10 November 2009

O-1

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 3 4.6

PEMERIKSAAN 1 1

TOTAL 4 5.6

Lampiran A A-29

PETA PROSES OPERASI

No. Produk : 23 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Metal Seal 3 Tanggal Dipetakan : 10 November 2009

O-1 Blanking/Drawing

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 4 6.6

PEMERIKSAAN 1 1

Lampiran A A-30

Tugas Akhir Universitas Kristen Maranatha 2010

Peta Proses Operasi Metal Seal 4

PETA PROSES OPERASI

No. Produk : 24 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Metal Seal 4 Tanggal Dipetakan : 10 November 2009

O-1 Blanking/Drawing

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 4 10.6

PEMERIKSAAN 1 1

TOTAL 5 11.6

Lampiran A A-31

PETA PROSES OPERASI

No. Produk : 25 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Metal Seal 5 Tanggal Dipetakan : 10 November 2009

O-1 Compound

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 3 5.6

PEMERIKSAAN 1 1

TOTAL 4 6.6

Lampiran A A-32

Tugas Akhir Universitas Kristen Maranatha 2010

PETA PROSES OPERASI

No. Produk : 26 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Metal Seal 6 Tanggal Dipetakan : 10 November 2009

O-1

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 3 4.6

PEMERIKSAAN 1 1

TOTAL 4 5.6

Lampiran A A-33

PETA PROSES OPERASI

No. Produk : 27 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Metal Seal 7 Tanggal Dipetakan : 10 November 2009

O-1 Compound

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 3 4.6

PEMERIKSAAN 1 1

TOTAL 4 5.6

Lampiran A A-34

Tugas Akhir Universitas Kristen Maranatha 2010

PETA PROSES OPERASI

No. Produk : 28 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Metal Seal 8 Tanggal Dipetakan : 10 November 2009

O-1

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 3 6

PEMERIKSAAN 2 4

TOTAL 5 10

Lampiran A A-35

PETA PROSES OPERASI

No. Produk : 29 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Metal Seal 9 Tanggal Dipetakan : 10 November 2009

O-1 Progresive

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 3 4.1

PEMERIKSAAN 1 1

TOTAL 4 5.1

Lampiran A A-36

Tugas Akhir Universitas Kristen Maranatha 2010

PETA PROSES OPERASI

No. Produk : 30 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Metal Seal 10 Tanggal Dipetakan : 10 November 2009

O-1

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 4 6.1

PEMERIKSAAN 1 1

TOTAL 5 7.1

Lampiran A A-37

PETA PROSES OPERASI

No. Produk : 31 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Brk. Ignition Coil Tanggal Dipetakan : 10 November 2009

O-1 Blanking

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 4 35

PEMERIKSAAN 2 4

TOTAL 6 39

Lampiran A A-38

Tugas Akhir Universitas Kristen Maranatha 2010

PETA PERAKITAN

No. Produk : 31 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Brk. Ignition Coil Tanggal Dipetakan : 10 November 2009

A-1

I-1 SPHC - P

Lampiran A A-39

Peta Proses Operasi Terminal Earth

PETA PROSES OPERASI

No. Produk : 32 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Terminal Earth Tanggal Dipetakan : 10 November 2009

O-1 Progresive

(Press 60T) 1"

SPCC

81%G

Inspection

I-1 Inspection

(Manual) 1"

0%

Platting Ni

I-2 Final Inspection

(Manual) 3"

0%

RINGKASAN

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 1 1

PEMERIKSAAN 2 4

Lampiran A A-40

Tugas Akhir Universitas Kristen Maranatha 2010

Peta Proses Operasi Bracket 1 M/S 5TP

PETA PROSES OPERASI

No. Produk : 33 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Bracket 1 M/S 5TP Tanggal Dipetakan : 10 November 2009

O-1 Blanking/Piercing

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 5 21.6

PEMERIKSAAN 1 1

Lampiran A A-41

Peta Proses Operasi Bracket 2 M/S 5TP

PETA PROSES OPERASI

No. Produk : 34 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Bracket 2 M/S 5TP Tanggal Dipetakan : 10 November 2009

O-1 Blanking

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 4 9.6

PEMERIKSAAN 1 1

Lampiran A A-42

Tugas Akhir Universitas Kristen Maranatha 2010

Peta Proses Operasi Shoe M/S-R 5TP

PETA PROSES OPERASI

No. Produk : 35 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Shoe M/S-R 5TP Tanggal Dipetakan : 10 November 2009

O-1 Blanking/Piercing

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 4 13.6

PEMERIKSAAN 1 1

Lampiran A A-43

Peta Proses Operasi Shoe M/S-L 5TP

PETA PROSES OPERASI

No. Produk : 36 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Shoe M/S-L 5TP Tanggal Dipetakan : 10 November 2009

O-1 Blanking/Piercing

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 4 13.6

PEMERIKSAAN 1 1

Lampiran A A-44

Tugas Akhir Universitas Kristen Maranatha 2010

Peta Proses Operasi Shoe M/S-R 1S7

PETA PROSES OPERASI

No. Produk : 37 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Shoe M/S-R 1S7 Tanggal Dipetakan : 10 November 2009

O-1 Blanking/Piercing

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 4 13.6

PEMERIKSAAN 1 1

Lampiran A A-45

Peta Proses Operasi Shoe M/S-L 1S7

PETA PROSES OPERASI

No. Produk : 38 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Shoe M/S-L 1S7 Tanggal Dipetakan : 10 November 2009

O-1 Blanking/Piercing

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 4 13.6

PEMERIKSAAN 1 1

Lampiran A A-46

Tugas Akhir Universitas Kristen Maranatha 2010

Peta Proses Operasi Clamp

PETA PROSES OPERASI

No. Produk : 39 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Clamp Tanggal Dipetakan : 10 November 2009

O-1 Blanking

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 4 13.6

PEMERIKSAAN 1 1

Lampiran A A-47

Peta Proses Operasi Plate RR Axle Housing

PETA PROSES OPERASI

No. Produk : 40 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Plate RR Axle Housing Tanggal Dipetakan : 10 November 2009

O-1 Blanking

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 4 11.6

PEMERIKSAAN 1 1

B-1

LAMPIRAN B

PETA PROSES OPERASI

(OPERATION PROCESS CHART)

Lampiran B B-2

Peta Proses Operasi Gusset

PETA PROSES OPERASI

No. Produk : 1 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Gusset Tanggal Dipetakan : 10 November 2009

O-1 Blanking/Piercing

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 5 23.6

PEMERIKSAAN 1 1

Lampiran B B-3

Tugas Akhir Universitas Kristen Maranatha 2010

Peta Proses Operasi Patch

PETA PROSES OPERASI

No. Produk : 2 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Patch Tanggal Dipetakan : 10 November 2009

O-1 Blanking/Piercing

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 3 5.6

PEMERIKSAAN 1 1

Lampiran B B-4

Peta Proses Operasi Bracket, Battery Box 1

PETA PROSES OPERASI

No. Produk : 3 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Bracket, Battery Box 1 Tanggal Dipetakan : 10 November 2009

O-1 Blanking/Piercing

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 5 23.6

PEMERIKSAAN 1 1

Lampiran B B-5

Tugas Akhir Universitas Kristen Maranatha 2010

Peta Proses Operasi Bracket, Battery Box 2

PETA PROSES OPERASI

No. Produk : 4 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Bracket, Battery Box 2 Tanggal Dipetakan : 10 November 2009

O-1 Blanking/Piercing

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 4 10.6

PEMERIKSAAN 1 1

Lampiran B B-6

Peta Proses Operasi Holder, Wire

PETA PROSES OPERASI

No. Produk : 5 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Holder, Wire Tanggal Dipetakan : 10 November 2009

O-1 Blanking/Piercing

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 3 15

PEMERIKSAAN 2 4

Lampiran B B-7

Tugas Akhir Universitas Kristen Maranatha 2010

Peta Proses Operasi Stay

PETA PROSES OPERASI

No. Produk : 6 Dipetakan Oleh : Elisabeth Rusli

Nama Produk : Stay Tanggal Dipetakan : 10 November 2009

I-1 Inspection O-2 Blanking/Piercing(Press 45T)

2" O-8 Blanking/Piercing(Press 45T)

2"

KEGIATAN JUMLAH WAKTU

(detik)

OPERASI 16 194

PEMERIKSAAN 2 4

Lampiran B B-8

Peta Proses Operasi Nut, Spring 1

PETA PROSES OPERASI

No. Produk : 7 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Nut, Spring 1 Tanggal Dipetakan : 10 November 2009

O-1

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 4 15

PEMERIKSAAN 2 4

Lampiran B B-9

Tugas Akhir Universitas Kristen Maranatha 2010

Peta Proses Operasi Nut, Spring 2

PETA PROSES OPERASI

No. Produk : 8 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Nut, Spring 2 Tanggal Dipetakan : 10 November 2009

O-1

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 4 15

PEMERIKSAAN 2 4

Lampiran B B-10

Peta Proses Operasi Nut, Spring 3

PETA PROSES OPERASI

No. Produk : 9 Dipetakan Oleh : Elisabeth Rusli Nama Produk : Nut, Spring 3 Tanggal Dipetakan : 10 November 2009

O-1 Progressive

KEGIATAN JUMLAH WAKTU (detik)

OPERASI 2 8

PEMERIKSAAN 2 4

C-1

LAMPIRAN C

ROUTING SHEET

DAN

Lampiran C C-2

Operasi Nama Operasi Mesin

Waktu

Material (unit/bulan) Jumlah

Mesin (F) Diharapkan Disiapkan

O-3 Assembly

SPHC-PO t 2.0 & Nut Welding CO2 10 170572.5 0% 55000 55000 0.322

O-3 Assembly

SPHC-PO t 1.6 & Nut Welding CO2 10 170572.5 0% 55000 55000 0.322

O-2 Assembly

SPHC-PO t 1.6 & Nut Spot Welding 5 341145 0% 55000 55000 0.161

O-3 Assembly

SPHC-PO t 1.6 & Nut Spot Welding 5 341145 0% 55000 55000 0.161

I-1 Inspection Manual 1 852862.5 0% 55000 55000 0.032

Lampiran C C-3

Tugas Akhir Universitas Kristen Maranatha 2010

ROUTING SHEET

Operasi Nama Operasi Mesin

Waktu

Material (unit/bulan) Jumlah

Mesin (F) Diharapkan Disiapkan

Assembly 1 O-6 Assembly SWM-B-W &

SPHC-PO t 1.6 (1) Welding CO2 30 56857.5 0% 55000 55000 0.967

SPHC-PO t 1.6 (2)

O-8 Blanking/Piercing Press 45T 2 852862.5 50% 110000 110000 0.129

O-9 Bending Press 45T 8 213215.625 0% 110000 110000 0.516

Assembly 2 O-12 Assembly SWM-B-W &

SPHC-PO t 1.6 (21) Welding CO2 30 56857.5 0% 55000 55000 0.967

Assembly 3 O-14 Assembly SWM-B-W &

Nut Spot Welding 5 341145 0% 55000 55000 0.161

Assembly 4

O-6 Assembly SWM-B-W &

Lampiran C C-4

Operasi Nama Operasi Mesin

Waktu

Material (unit/bulan) Jumlah Mesin

(F) Diharapkan Disiapkan

Lampiran C C-5

Tugas Akhir Universitas Kristen Maranatha 2010

ROUTING SHEET

Operasi Nama Operasi Mesin

Waktu

Material (unit/bulan) Jumlah Mesin (F) Diharapkan Disiapkan

Lampiran C C-6

Operasi Nama Operasi Mesin

Waktu

Material (unit/bulan) Jumlah

Mesin (F) Diharapkan Disiapkan

O-1 Blanking/Drawing/Piercing Press 10T 1 1705725 53% 60000 60000 0.035

I-1 Inspection Manual 1 852862.5 0% 60000 60000 0.035

O-1 Blanking/Drawing/Piercing Press 80T 1 1705725 41% 150000 150000 0.088

Lampiran C C-7

Tugas Akhir Universitas Kristen Maranatha 2010

ROUTING SHEET

Operasi Nama Operasi Mesin

Waktu

Material (unit/bulan) Jumlah

Mesin (F) Diharapkan Disiapkan

Nomor Produk : 30 Nama Komponen : Metal Seal 10

SPCC

O-1 Blanking/Drawing/Piercing Press 10T 1.5 1137150 52% 700000 700000 0.616

O-2 Turret Turret 1 1705725 0% 700000 700000 0.410

Lampiran C C-8

Operasi Nama Operasi Mesin

Waktu

Material (unit/bulan) Jumlah

Mesin (F) Diharapkan Disiapkan

Lampiran C C-9

Tugas Akhir Universitas Kristen Maranatha 2010

ROUTING SHEET

Operasi Nama Operasi Mesin

Waktu

Material (unit/bulan) Jumlah

Mesin (F) Diharapkan Disiapkan

Lampiran C C-10

Data Material Handling

Data material handling diperoleh dari pengamatan yang dilakukan di lantai produksi, dengan pengambilan data sebanyak 30 data untuk masing-masing jenis data tersebut.

Kecepatan Material Handling (Forklift Manual)

Data kecepatan material handling di bawah ini merupakan data kecepatan material handling dalam menempuh jarak 5 meter.

No. Waktu (detik)

Rata-rata kecepatan material handling untuk jarak 5 meter = 10.19 detik Rata-rata kecepatan material handling/meter = 10.19 detik

Lampiran C C-11

Tugas Akhir Universitas Kristen Maranatha 2010

Waktu Loading dan Unloading Rata-rata Waktu Loading

Rata-rata Waktu Unloading

No. Waktu (detik) No. Waktu (detik)

Lampiran C C-12

Waktu Transport

Rata-rata jarak perpindahan = total jarak perpindahan pada matriks jarak

banyaknya perpindahan pada matriks jarak

= 1511.8 meter

35 kali = 43.194 meter

Waktu transport = Rata-rata jarak perpindahan * kecepatan material handling = 43.194 meter * 2.04 detik/meter = 88.116 detik

% Waktu transport = waktu �

total waktu � �� ℎ� � � ∗100%

= 88.12 detik

88.12 detik + 16.89 detik∗100% = 83.916%

D-1

LAMPIRAN D

VALIDASI PROGRAM PENATAAN

TATA LETAK MESIN UNTUK

Lampiran D D-2

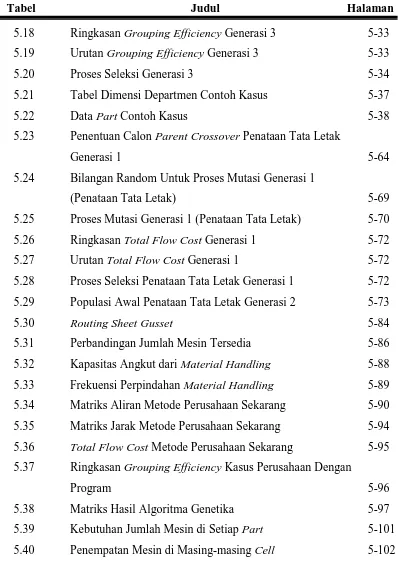

Langkah 1: Mengumpulkan Semua Data yang Dibutuhkan

Untuk melakukan penentuan tata letak mesin dengan menggunakan Algoritma Genetika, data-data yang diperlukan adalah :

Data departemen yang terlibat dalam proses produksi o jenis dan jumlah cell

o jenis dan jumlah departemen (mesin)

o dimensi masing-masing departemen, dimana data departemen tersebut sudah disesuaikan dengan jumlah mesin yang terdapat di dalamnya dan sudah mempertimbangkan allowance yang diperlukan untuk gang (aisle) dalam departemen. Pada contoh kasus ini, allowance yang digunakan sebesar 150% karena nilai tersebut dianggap sudah mencukupi untuk pergerakan operator dan material handling.

o luas pabrik = 60 m x 40 m

Tabel LD.1 di bawah ini merupakan tabel dimensi departemen-departemen yang tercakup dalam contoh kasus. Contoh perhitungan untuk Press 10T pada Luas Departemen = Luas stasiun kerja (SK) + Allowance

= 2.695 m2 + 4.0425 m2 = 6.7375 m2 Sisi Departemen = Luas Departemen

= 6.7375 = 2.5957 m ≈ 2.6 m

Lebar Departemen = Luas Departemen / Sisi Departemen = 6.7375 m2/ 2.6 m = 2.5913 m ≈ 2.6 m

Lampiran D D-3

Tugas Akhir Universitas Kristen Maranatha 2010

Tabel LD.1

Tabel Dimensi Departmen Contoh Kasus

No. Nama

Departemen

Jumlah Mesin

Dimensi Stasiun Kerja

Lampiran D D-4

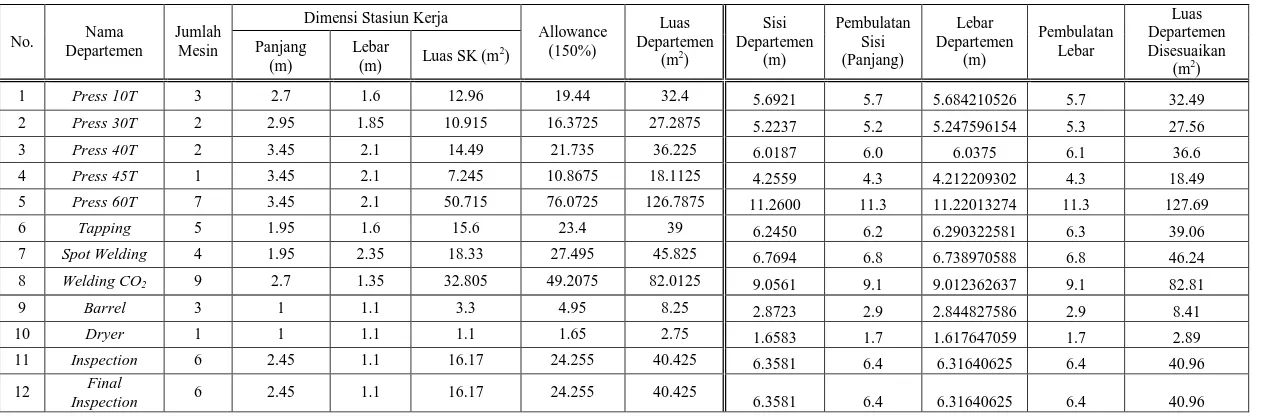

Data part o jumlah part o urutan pengerjaan o volume produksi o ukuran batch

Tabel LD.2 Data Part Contoh Kasus Part Urutan Pengerjaan Mesin Volume Produksi

(unit/bulan) 11 Inspection 12 Final Inspection

Lampiran D D-5

Tugas Akhir Universitas Kristen Maranatha 2010

Langkah 2: Penentuan Fungsi Suaian

Fungsi suaian yang digunakan adalah minimasi Total Flow Cost, yaitu total biaya yang dihabiskan untuk proses material handling atau perpindahan material dari satu tempat ke tempat lainnya.

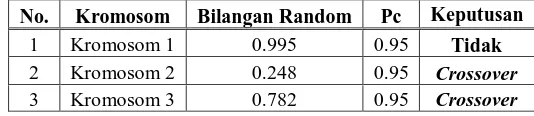

Langkah 3: Penentuan Nilai Parameter Algoritma Genetika

Nilai-nilai parameter algoritma genetika yang digunakan ialah: 1. Ukuran populasi = 3 kromosom

2. Jumlah generasi = 2 generasi 3. Probabilitas crossover = Pc = 0.95 4. Probabilitas mutasi = Pm = 0.01

Ukuran populasi dan jumlah generasi boleh ditentukan secara bebas. Penentuan ukuran populasi dan jumlah generasi yang kecil untuk contoh kasus ini dimaksudkan agar proses validasi antara program Algoritma Genetika dengan metode manual tidak terlalu panjang karena proses validasi ini hanya dilakukan untuk memeriksa apakah hasil antara metode manual sama dengan hasil dari program. Jika hasil antara keduanya sama, maka program tersebut valid dan dapat digunakan untuk kasus yang lebih rumit.

Penentuan probabilitas crossover dan probabilitas mutasi juga ditentukan secara bebas, tetapi dalam sebuah penelitian yang dilakukan oleh Obitko, nilai probabilitas crossover yang baik disarankan berkisar antara 80% - 95% dan probabilitas mutasi yang baik disarankan berkisar antara 0.5% - 1%.

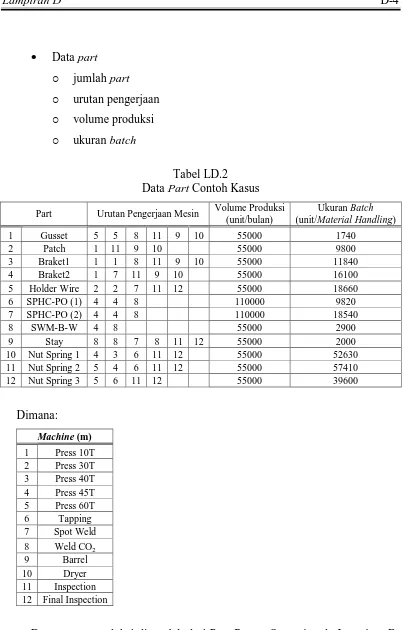

Langkah 4: Inisialisasi Populasi Awal (Kromosom Generasi 1)

Pada langkah ini, penentuan populasi dilakukan secara acak, tanpa menggunakan metode tertentu, tetapi tidak boleh ada kombinasi kromosom yang sama antara satu dengan yang lain. Dari hasil matrix clustering contoh kasus yang telah dilakukan, diperoleh hasil dengan jumlah cell 3, yang masing-masing berisi:

Cell 1 terdiri dari: Mesin = 3, 4, 7, dan 12

Part = 2, 5, 6, 7, 8, 9, 10, dan 11

Lampiran D D-6

Part = 1 dan 12

Cell 3 terdiri dari: Mesin = 1, 2, 6, 9, 10, dan 11

Part = 3 dan 4

Oleh karena itu, terdapat 4 sub-kromosom, yaitu: cell dalam pabrik, cell 1, cell 2, dan cell 3. Gen pada masing-masing sub-kromosom harus disesuaikan dengan hasil matrix clustering contoh kasus tersebut.

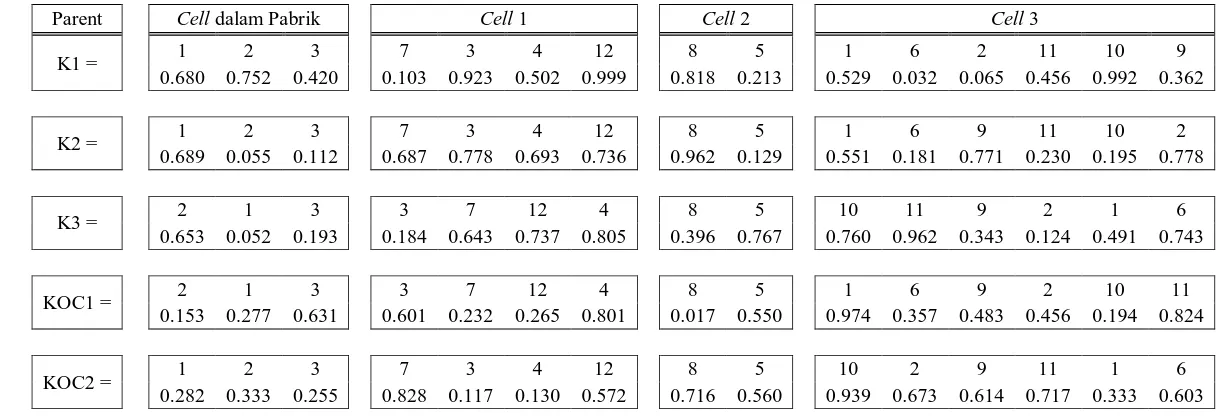

Parent Cell dalam Pabrik Cell 1 Cell 2 Cell 3

K1 = 1 2 3 12 7 4 3 5 8 2 10 9 6 11 1 K2 = 2 1 3 3 7 12 4 8 5 10 11 9 2 1 6 K3 = 1 2 3 7 3 4 12 8 5 1 6 2 11 10 9

Langkah 5: Decoding Kromosom

Pada langkah ini, kromosom-kromosom yang telah terbentuk diterjemahkan ke dalam matriks. Kemudian, pada setiap matriks tersebut dilakukan evaluasi berdasarkan nilai suaian (fitness), yaitu minimasi Total Flow Cost.

Langkah decoding dilakukan sebanyak jumlah sub-kromosom yang ada. Pada contoh kasus ini, terdapat 4 sub-kromosom sehingga decoding dilakukan untuk sebanyak 4 kali, yaitu decoding untuk cell 1, cell 2, dan cell 3. Setelah decoding dilakukan dan terpilih tata letak mesin terbaik untuk masing-masing cell, lakukan decoding terakhir untuk pabrik secara keseluruhan.

Decoding Kromosom 1

Cell 1

a. Data-data yang dibutuhkan dalam mencari tata letak mesin yang terbaik adalah data departemen (mesin) beserta data part, seperti yang tertera pada langkah 1 di atas.

No Departemen Panjang Lebar 12 Final Inspection 6.4 6.4

7 Spot Welding 6.8 6.8 4 Press 45T 4.3 4.3 3 Press 40T 6 6.1

Lampiran D D-7

Tugas Akhir Universitas Kristen Maranatha 2010

mengetahui aliran material yang terjadi antara setiap departemen (mesin) yang ada. Matriks aliran dapat dihitung dengan rumus:

Mij =

Part Urutan Mesin Volume Produksi Ukuran Batch (MH)

1 5 5 8 11 9 10 55000 1740

Lampiran D D-8

Cell 1 terdiri dari departemen 12, 7, 4, dan 3, yang berarti terdapat 4 departemen sehingga hanya terdapat 1 alternatif penempatan, yaitu:

1 2 3 4

Alternatif 1

c. Atur tata letak departemen (mesin) di dalam masing-masing cell sesuai dengan alternatif-alternatif penempatan yang ada.

M-12 M-7

M-4

M-3

d. Setelah alternatif tata letak diatur, periksa apakah alternatif tersebut valid. Alternatif 1 di atas valid karena panjang dan lebar departemen (mesin) kumulatif lebih kecil (≤) dari panjang dan lebar pabrik yang tersedia. e. Untuk masing-masing alternatif penempatan departemen (mesin) dalam

cell yang dibuat, tentukan koordinat pusat (x,y) masing-masing departemen dalam setiap cell.

Dept. Xi Yj 3 7.3 3.05 4 2.15 3.95

7 9.8 9.5

12 3.2 9.7

f. Dari koordinat pusat tersebut, hitung jarak antara setiap departemen (mesin) i (xi,yi) dengan departemen (mesin) j (xj,yj). Jarak diukur secara

Lampiran D D-9

Tugas Akhir Universitas Kristen Maranatha 2010

tempuh pada setiap garis sumbu. Jarak rectilinear (Dij) dapat dihitung

g. Hitung total flow cost (C(L))

Total flow cost merupakan biaya total yang dibutuhkan dalam melakukan perpindahan-perpindahan material dari satu stasiun kerja ke stasiun kerja lainnya selama proses produksi berlangsung. Untuk itu, layout perlu dirancang sedemikian rupa agar total flow cost yang dibutuhkan semakin kecil. Rumus perhitungan total flow cost ialah

C(L) = Mij D(L(i),L(j))

h. Periksa apakah semua alternatif penempatan departemen (mesin) dalam masing-masing cell sudah ditata Sudah, maka lanjut ke langkah i. i. Lakukan pemilihan alternatif berdarkan total flow cost (TFC) untuk

Lampiran D D-10

j. Periksa apakah semua cell sudah ditata Belum, maka kembali ke langkah b untuk cell 2.

Cell 2

No Departemen Panjang Lebar 5 Press 60T 11.3 11.3 8 Welding CO2 9.1 9.1

b. (1) Untuk masing-masing alternatif penempatan departemen (mesin) dalam cell yang dibuat, bentuk tabel matriks aliran (Mij) antara setiap departemen (mesin) i dengan setiap departemen (mesin) j untuk mengetahui aliran material yang terjadi antara setiap departemen (mesin) yang ada. Matriks aliran dapat dihitung dengan rumus:

Mij =

Part Urutan Mesin Volume Produksi Ukuran Batch (MH)

1 5 5 8 11 9 10 55000 1740

masing-Lampiran D D-11

Tugas Akhir Universitas Kristen Maranatha 2010

masing cell. Penataan letak departemen (mesin) di dalam cell diusahakan sekotak mungkin (bujur sangkar). Dalam pembuatan alternatif penataan ini, dimensi dan luas departemen (mesin) sesungguhnya belum diperhatikan. Akan tetapi, dalam menata departemen (mesin) di dalam cell sesuai dengan alternatif yang dibuat, dimensi dan luas departemen (mesin) sesungguhnya ikut diperhatikan. Alternatif-alternatif selengkapnya dapat dilihat pada Gambar 3.12.

Cell 1 Departemen 5 dan 8 2 departemen 2 alternatif penempatan

1 1 2

2

Alternatif 1

c. Atur tata letak departemen (mesin) di dalam masing-masing cell sesuai dengan alternatif-alternatif penempatan yang ada.

M-8 M-5

d. Setelah alternatif tata letak diatur, periksa apakah alternatif tersebut valid. Alternatif 1 di atas valid karena panjang dan lebar departemen (mesin) kumulatif lebih kecil (≤) dari panjang dan lebar pabrik yang tersedia. e. Untuk masing-masing alternatif penempatan departemen (mesin) dalam

Lampiran D D-12

Dept. Xi Yj 5 5.65 14.75 8 4.55 4.55

f. Dari koordinat pusat tersebut, hitung jarak antara setiap departemen (mesin) i (xi,yi) dengan departemen (mesin) j (xj,yj). Jarak diukur secara

rectilinear, yaitu cara perhitungan jarak yang menggunakan jumlah jarak tempuh pada setiap garis sumbu. Jarak rectilinear (Dij) dapat dihitung

g. Hitung total flow cost (C(L))

Total flow cost merupakan biaya total yang dibutuhkan dalam melakukan perpindahan-perpindahan material dari satu stasiun kerja ke stasiun kerja lainnya selama proses produksi berlangsung. Untuk itu, layout perlu dirancang sedemikian rupa agar total flow cost yang dibutuhkan semakin kecil. Rumus perhitungan total flow cost ialah

C(L) = Mij D(L(i),L(j))

h. Periksa apakah semua alternatif penempatan departemen (mesin) dalam masing-masing cell sudah ditata Belum, maka kembali ke langkah c.

Alternatif 2

Lampiran D D-13

Tugas Akhir Universitas Kristen Maranatha 2010

M-8

M-5

d. Setelah alternatif tata letak diatur, periksa apakah alternatif tersebut valid. Alternatif 2 di atas valid karena panjang dan lebar departemen (mesin) kumulatif lebih kecil (≤) dari panjang dan lebar pabrik yang tersedia. e. Untuk masing-masing alternatif penempatan departemen (mesin) dalam

cell yang dibuat, tentukan koordinat pusat (x,y) masing-masing departemen dalam setiap cell.

Dept. Xi Yj 5 5.65 5.65 8 15.85 6.75

f. Dari koordinat pusat tersebut, hitung jarak antara setiap departemen (mesin) i (xi,yi) dengan departemen (mesin) j (xj,yj). Jarak diukur secara

rectilinear, yaitu cara perhitungan jarak yang menggunakan jumlah jarak tempuh pada setiap garis sumbu. Jarak rectilinear (Dij) dapat dihitung dengan rumus: Dij = |Xi-Xj| + |Yi-Yj|

i = 5 8 j = 5 0 11.3

8 11.3 0

Contoh:

D5-8 = |5.65 – 15.85| + |5.65 – 6.75| = |-10.2| + |-1.1| = 11.3

g. Hitung total flow cost (C(L))

Lampiran D D-14

dirancang sedemikian rupa agar total flow cost yang dibutuhkan semakin kecil. Rumus perhitungan total flow cost ialah

C(L) = Mij D(L(i),L(j))

h. Periksa apakah semua alternatif penempatan departemen (mesin) dalam masing-masing cell sudah ditata Sudah, maka lanjut ke langkah i. i. Lakukan pemilihan alternatif berdarkan total flow cost (TFC) untuk

perpindahan material handling di dalam masing-masing cell. Jika terdapat 2 atau lebih nilai total flow cost terkecil yang sama, pemilihan boleh dilakukan secara bebas (acak) Pilih alternatif 1.

j. Periksa apakah semua cell sudah ditata Belum, maka kembali ke langkah b untuk cell 3.

Cell 3

No Departemen Panjang Lebar 2 Press 30T 5.2 5.3

b. (1) Untuk masing-masing alternatif penempatan departemen (mesin) dalam cell yang dibuat, bentuk tabel matriks aliran (Mij) antara setiap departemen (mesin) i dengan setiap departemen (mesin) j untuk mengetahui aliran material yang terjadi antara setiap departemen (mesin) yang ada. Matriks aliran dapat dihitung dengan rumus:

Lampiran D D-15

Tugas Akhir Universitas Kristen Maranatha 2010

Part Urutan Mesin Volume Produksi Ukuran Batch (MH)

1 5 5 8 11 9 10 55000 1740

M9-10 = (55000/1740) + (55000/9800) + (55000/11840) + (55000/16100)

= 31.609 + 5.612 + 4.645 +3.416 ≈ 32 + 6 + 5 + 4 = 47

(2) Buat alternatif-alternatif penempatan departemen (mesin) dalam masing-masing cell sesuai dengan hasil matrix clustering yang dilakukan sebelumnya. Pembuatan alternatif tersebut dilakukan untuk masing-masing cell. Penataan letak departemen (mesin) di dalam cell diusahakan sekotak mungkin (bujur sangkar). Dalam pembuatan alternatif penataan ini, dimensi dan luas departemen (mesin) sesungguhnya belum diperhatikan. Akan tetapi, dalam menata departemen (mesin) di dalam cell sesuai dengan alternatif yang dibuat, dimensi dan luas departemen (mesin) sesungguhnya ikut diperhatikan. Alternatif-alternatif selengkapnya dapat dilihat pada Gambar 3.12.

Lampiran D D-16

1 2 3 1 2 4 5 6 3 4 5 6

Alternatif 1

c. Atur tata letak departemen (mesin) di dalam masing-masing cell sesuai dengan alternatif-alternatif penempatan yang ada.

M-10

M-2

M-9

M-1 M-11

M-6

d. Setelah alternatif tata letak diatur, periksa apakah alternatif tersebut valid. Alternatif 1 di atas valid karena panjang dan lebar departemen (mesin) kumulatif lebih kecil (≤) dari panjang dan lebar pabrik yang tersedia. e. Untuk masing-masing alternatif penempatan departemen (mesin) dalam

cell yang dibuat, tentukan koordinat pusat (x,y) masing-masing departemen dalam setiap cell.

Dept. Xi Yj 1 15.45 3.55 2 2.6 9.05 6 3.1 3.25 9 8.35 10.25 10 6.05 10.85 11 9.4 3.2

f. Dari koordinat pusat tersebut, hitung jarak antara setiap departemen (mesin) i (xi,yi) dengan departemen (mesin) j (xj,yj). Jarak diukur secara

Lampiran D D-17

Tugas Akhir Universitas Kristen Maranatha 2010

tempuh pada setiap garis sumbu. Jarak rectilinear (Dij) dapat dihitung

g. Hitung total flow cost (C(L))

Total flow cost merupakan biaya total yang dibutuhkan dalam melakukan perpindahan-perpindahan material dari satu stasiun kerja ke stasiun kerja lainnya selama proses produksi berlangsung. Untuk itu, layout perlu dirancang sedemikian rupa agar total flow cost yang dibutuhkan semakin kecil. Rumus perhitungan total flow cost ialah

C(L) = Mij D(L(i),L(j))

h. Periksa apakah semua alternatif penempatan departemen (mesin) dalam masing-masing cell sudah ditata Belum, maka kembali ke langkah c.

Alternatif 2

Lampiran D D-18

M-10

M-2

M-9

M-1 M-11

M-6

d. Setelah alternatif tata letak diatur, periksa apakah alternatif tersebut valid. Alternatif 1 di atas valid karena panjang dan lebar departemen (mesin) kumulatif lebih kecil (≤) dari panjang dan lebar pabrik yang tersedia. e. Untuk masing-masing alternatif penempatan departemen (mesin) dalam

cell yang dibuat, tentukan koordinat pusat (x,y) masing-masing departemen dalam setiap cell.

Dept. Xi Yj 1 9.25 3.55 2 2.6 15.35

6 6 9.55

9 1.45 11.25 10 6.05 17.15 11 3.2 3.2

f. Dari koordinat pusat tersebut, hitung jarak antara setiap departemen (mesin) i (xi,yi) dengan departemen (mesin) j (xj,yj). Jarak diukur secara

Lampiran D D-19

Tugas Akhir Universitas Kristen Maranatha 2010

i = 1 2 6 9 10 11

g. Hitung total flow cost (C(L))

Total flow cost merupakan biaya total yang dibutuhkan dalam melakukan perpindahan-perpindahan material dari satu stasiun kerja ke stasiun kerja lainnya selama proses produksi berlangsung. Untuk itu, layout perlu dirancang sedemikian rupa agar total flow cost yang dibutuhkan semakin kecil. Rumus perhitungan total flow cost ialah

C(L) = Mij D(L(i),L(j))

h. Periksa apakah semua alternatif penempatan departemen (mesin) dalam masing-masing cell sudah ditata Sudah, maka lanjut ke langkah i. i. Lakukan pemilihan alternatif berdarkan total flow cost (TFC) untuk

perpindahan material handling di dalam masing-masing cell. Jika terdapat 2 atau lebih nilai total flow cost terkecil yang sama, pemilihan boleh dilakukan secara bebas (acak).

Lampiran D D-20

j. Periksa apakah semua cell sudah ditata Sudah, maka lanjut ke langkah k, yaitu pembuatan alternatif penempatan cell ke dalam pabrik.

k. Setelah semua departemen (mesin) dalam cell ditata, letak setiap cell dalam pabrik tersebut pun perlu ditata. Langkah k dapat dibagi menjadi 2 bagian karena kedua bagian tersebut sifatnya independen (keduanya dapat dikerjakan secara terpisah tanpa harus menunggu bagian lainnya terlebih dahulu).

(1) Bentuk tabel matriks aliran (Mij) antara setiap departemen (mesin) i dengan setiap departemen (mesin) j untuk mengetahui aliran material yang terjadi antara setiap departemen (mesin) yang ada untuk penataan pabrik secara keseluruhan. Matriks aliran dapat dihitung dengan rumus: yang sama seperti langkah b.

Pabrik Cell 1, 2, dan 3 3 departemen 2 alternatif penempatan

3 Departemen

1 2 1

Lampiran D D-21

Tugas Akhir Universitas Kristen Maranatha 2010

Alternatif 1

Cell Departemen Panjang Lebar

1 Cell 1 13.2 12.9

2 Cell 2 11.3 20.4

3 Cell 3 18.3 11.7

l. Untuk masing-masing alternatif yang dibuat, atur letak cell dalam pabrik sesuai dengan alternatif pola penempatan cell pada langkah k (2).

M-12 M-7

M-4

M-3

M-8 M-5

M-10

M-2

M-9

M-1 M-11

M-6

m. Setelah alternatif tata letak diatur, periksa apakah alternatif tersebut valid alternatif ini valid karena panjang dan lebar cell kumulatif lebih kecil

Lampiran D D-22

n. Setelah mengetahui posisi semua departemen (mesin) dalam penataan pabrik secara keseluruhan, dapat diketahui koordinat pusat masing-masing departemen (mesin) tersebut (x,y).

Dept. Xi Yj

p. Hitung total flow cost (C(L)) pabrik secara keseluruhan

Lampiran D D-23

Tugas Akhir Universitas Kristen Maranatha 2010

C(L) = Mij D(L(i),L(j))

q. Periksa apakah semua alternatif penempatan departemen (mesin) dalam masing-masing cell sudah ditata Belum, maka kembali ke langkah l untuk alternatif berikutnya.

Alternatif 2

Cell Departemen Panjang Lebar

1 Cell 1 13.2 12.9

2 Cell 2 11.3 20.4

3 Cell 3 18.3 11.7

Lampiran D D-24

m. Setelah alternatif tata letak diatur, periksa apakah alternatif tersebut valid alternatif ini valid karena panjang dan lebar cell kumulatif lebih kecil

sama dengan ≤ panjang dan lebar pabrik.

n. Setelah mengetahui posisi semua departemen (mesin) dalam penataan pabrik secara keseluruhan, dapat diketahui koordinat pusat masing-masing departemen (mesin) tersebut (x,y).

Lampiran D D-25

Tugas Akhir Universitas Kristen Maranatha 2010

o. Dari koordinat pusat tersebut, jarak antara setiap departemen (mesin) i

p. Hitung total flow cost (C(L)) pabrik secara keseluruhan

Total flow cost merupakan biaya total yang dibutuhkan dalam melakukan perpindahan-perpindahan material dari satu stasiun kerja ke stasiun kerja lainnya selama proses produksi berlangsung. Untuk itu, layout perlu dirancang sedemikian rupa agar total flow cost yang dibutuhkan semakin kecil. Rumus perhitungan total flow cost ialah

Lampiran D D-26

q. Periksa apakah semua alternatif penempatan departemen (mesin) dalam masing-masing cell sudah ditata Sudah, maka lanjut ke langkah berikutnya.

r. Lakukan pemilihan alternatif berdarkan total flow cost untuk perpindahan material handling di dalam pabrik.

Alternatif TFC 1 6100.35 2 6974.95 TFC Min = 6100.35

Jadi, pilih alternatif 1 karena memerlukan TFC yang lebih kecil.

Decoding Kromosom 2

Cell 1

Dimensi departemen-departemen yang terdapat pada cell 1: No Departemen Panjang Lebar

3 Press 40T 6 6.1 7 Spot Welding 6.8 6.8 12 Final Inspection 6.4 6.4 4 Press 45T 4.3 4.3

Matriks aliran:

i = 3 4 7 12

j = 3 0 2 0 0

4 2 18 0 0

7 0 0 0 0

12 0 0 0 0

Cell 1 4 departemen dept. 3, 4, 7, dan 12

alternatif penempatan yang mungkin dilakukan:

1 2