IDENTIFIKASI DAN SIMULASI

FAKTOR PENYEBAB CACAT PRODUK BOTOL

KONTAINER DENGAN METODE SIX SIGMA

PADA PT INDOVASI PLASTIK LESTARI

R. Phenter S. P.

1; Faisal Safa

2ABSTRACT

The purpose of quality control that is done by a company is to give a qualified product to costumer and keep the company image. The best quality control for this time is Six Sigma quality control that has a goal to get Defect Per Million Opportunity (DPMO) for 3,4 or 99,99966% from what the customer expected from the product. The purpose of this research is to identify a problem that have connection with quality and element that becomes the biggest Cost To Quality (CTQ) on container bottle production process using Six Sigma method.

Keywords: identification, simulation, defected product, Six Sigma method

ABSTRAK

Pengendalian kualitas yang dilakukan oleh perusahaan bertujuan untuk memberikan produk yang bermutu kepada konsumen dan menjaga image perusahaan itu sendiri. Pengendalian kualitas yang terbaik untuk saat ini adalah Pengendalian kualitas Six Sigma yang bertujuan untuk mendapatkan Defect Per Million Opportunity (DPMO) sebanyak 3,4 atau 99,99966 % dari apa yang diharapkan pelanggan akan ada dalam produk tersebut. Penelitian bertujuan untuk mengidentifikasi permasalahan yang berhubungan dengan kualitas dan elemen yang menjadi Cost To Quality (CTQ) terbesar pada proses produksi botol kontainer menggunakan metode Six Sigma.

Kata kunci: identifikasi, simulasi, produk, metode six sigma

1

Sarjana Teknik, Jurusan Teknik Industri, Fakultas Teknik, UBiNus, Jakarta 2

PENDAHULUAN

Salah satu cara yang harus diperhatikan untuk meningkatkan kualitas produk yang dihasilkan sebuah perusahaan adalah dengan mengurangi faktor kesalahan, cacat produk, kegagalan, dan ketidaksesuaian spesifikasi. Pada dasarnya, pelanggan akan puas apabila mereka menerima nilai suatu barang sesuai dengan yang diharapkan. Dengan konsep Six Sigma atau Six Sigma Motorola (Motorola’s Six Sigma Quality Control). perusahaan dapat mengharapkan 3,4 kegagalan per sejuta kesempatan (DPMO) atau mengharapkan bahwa 99,99966 persen dari apa yang diharapkan pelanggan akan ada dalam produk itu. Metode Six Sigma merupakan metode pengendalian kualitas terbaik untuk saat ini karena tujuannya untuk tidak menghasilkan cacat (defect) melebihi 3,4 per sejuta kesempatan.

Tantangan utama yang sering dihadapi PT Indovasi Plastik Lestari sehubungan dengan kualitas produksi adalah adanya gangguan pada mesin sehingga mengganggu kelancaran produksi dan masih terdapat banyaknya kecacatan pada proses produksi botol kontainer. Untuk itu, perlu upaya untuk memperbaiki keadaan tersebut dengan mencari sebab timbulnya kecacatan dan meningkatkan kapabilitas proses.

Proses produksi yang dilakukan untuk membuat botol kontainer adalah sebagai berikut.

1. Proses Pencampuran

Pada tahap ini, bahan baku LLDP dan LDP dicampur dengan bahan baku lainnya dan diaduk dengan zat pewarna dengan komposisi yang telah ditetapkan. Pencampuran itu dilakukan dengan mesin pencampur (Mixer).

2. Proses Pemanasan

Setelah proses pencampuran melalui mesin mixer kemudian dimulai proses pemanasan. Bahan yang telah dicampur dengan komposisi yang telah ditentukan dipanaskan hingga butir campuran bahan baku meleleh dengan kekentalan yang telah ditentukan. Setelah mencapai kekentalan yang ditentukan kemudian didorong oleh

screw.

3. Proses Peniupan (Blowing)

Proses peniupan dilakukan untuk membentuk botol kontainer. Pada mesin blow moulding, terdapat cetakan (Moulding) yang telah disiapkan sesuai bentuk produk yang akan diproses. Pada mesin itu, bahan baku yang telah dipanaskan dan mencair, ditiup dengan tekanan yang telah ditentukan kekuatan tiupannya sehingga bahan baku memenuhi cetakan kemudian akan terbentuk produk sesuai dengan cetakan.

4. Proses Pendinginan

Poses itu dimaksudkan agar produk yang telah jadi cepat mengeras dan tidak lembek sehingga bentuk yang diinginkan akan didapat dengan baik.

5. Proses Pemotongan Otomatis

Setelah proses pendinginan, berarti tahap pembentukan telah selesai kemudian pada mesin akan keluar pemotong yang berbentuk cutter dengan kecepatan tinggi

memotong produk yang telah jadi dengan bahan yang masih akan dalam pemrosesan. Pada waktu pemotongan, yang harus diperhatikan adalah sensor pemotongan tidak boleh berubah agar jarak pemotongan sama. Umumnya, setiap mesin dilengkapi dengan layar (display counter) untuk memudahkan dalam menghitung hasil pemotongan kemudian produk yang telah jadi tersebut masuk ke kotak/wadah dan siap dilanjutkan ke proses selanjutnya.

6. Proses Pemotongan Manual

Pada tahap itu, produk telah selesai diproses dan telah jadi namun pada produk botol kontainer biasanya berlebih pada guratan botol akan bahan yang menempel sehingga diperlukan dua operator untuk merapikannya dengan cara memotong bahan lebih tersebut menggunakan cutter.

7. Proses Pemeriksaan, Pengepakan, dan Penyimpanan

Setelah produk dinyatakan sesuai standar yang telah ditentukan oleh operator QC, botol kontainer tersebut dimasukkan ke dalam plastik kemasan, di luar kemasan ditempel stiker yang berisi hal berikut.

a. Kolom Stempel QC b. Nama Customer

c. Nama Barang d. Ukuran

e. Nomor Pemesanan f. Berat Bruto dan Netto

g. Tanggal h. Keterangan

Setelah itu, dilanjutkan ke proses penyimpanan. Proses itu merupakan proses paling akhir dan setelah semua proses dilakukan, produk dirapikan kemudian disimpan di dalam gudang siap untuk dikirimkan atau disimpan untuk sementara.

PEMBAHASAN

Penelitian difokuskan pada mesin Blowing 1 dan Blowing 2, dari tiap mesin dihasilkan 3 botol kontainer dalam satu waktu. Satu botol kontainer membutuhkan 36,5 gr bahan baku dengan komposisi Sumitomo 7,3 gr, Asrene 23,725 gr, Regidex 4,5625 gr dan Pigmen 0,9125 gr. Selama 2 minggu pengamatan, diperoleh data: jumlah produk cacat, frekuensi munculnya cacat untuk masing-masing mesin, dan kriteria jenis cacat (Tabel 1).

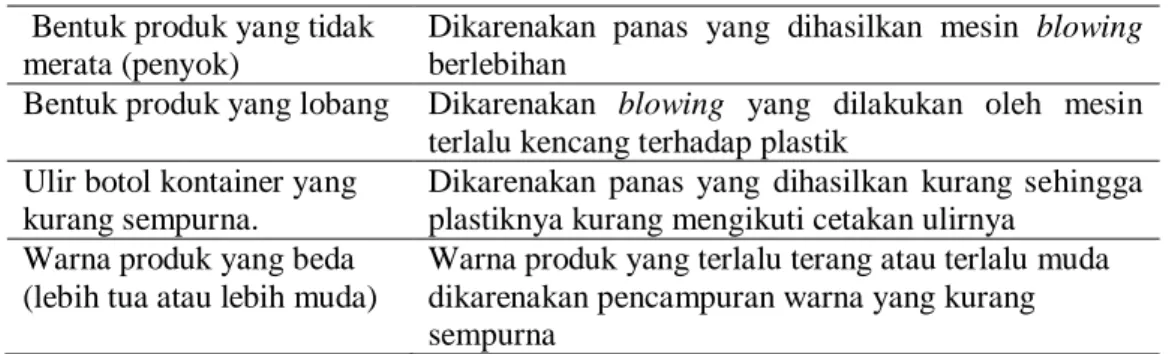

Tabel 1 Kriteria Jenis Cacat pada Botol Kontainer

Jenis Cacat Deskripsi

Dinding botol kontainer yang terlalu tipis

Dalam prosesnya kurang jumlah lelehannya sehingga terlalu tipis pada waktu di blowing sehingga produk mudah pecah.

Tabel 1 Kriteria Jenis Cacat pada Botol Kontainer (lanjutan)

Bentuk produk yang tidak merata (penyok)

Dikarenakan panas yang dihasilkan mesin blowing

berlebihan

Bentuk produk yang lobang Dikarenakan blowing yang dilakukan oleh mesin terlalu kencang terhadap plastik

Ulir botol kontainer yang kurang sempurna.

Dikarenakan panas yang dihasilkan kurang sehingga plastiknya kurang mengikuti cetakan ulirnya

Warna produk yang beda (lebih tua atau lebih muda)

Warna produk yang terlalu terang atau terlalu muda dikarenakan pencampuran warna yang kurang sempurna

Analisis dilakukan dengan melalui beberapa tahap berikut.

Tahap Pendefinisian

(DEFINE)

Tahap itu merupakan tahap pendefinisian dan pemetaan proses serta penentuan input dan

output dari proses. Tools yang digunakan berupa Diagram Aliran Proses dan Diagram

Input-Process-Output.

Gambar 1 Diagram Input-Process-Output PROSES

PRODUKSI MESIN BLOWING 1

dan 2 Setting jumlah lelehan sesuai

standar.

Temperatur sesuai standar. Setting Blowing Injection sesuai dengan kriteria produk.

Timing tepat antara waktu titik leleh dengan proses Blowing. Rasio warna yang tepat. Kualitas bahan baku dijaga.

Tebal dinding sesuai

Bentuk produk yang tepat.

Produk tidak bolong.

Ulir yang sempurna

Warna produk yang sesuai standar

Tahap Pengukuran

(MEASURE)

Terdapat dua hal pokok yang dilakukan dalam tahap ini sebagai berikut.

Menghitung Process Capability (CP) dan Sigma Level dengan membuat peta kendali terlebih dahulu.

Menghitung biaya akibat kualitas yang jelek (COPQ).

Peta Kendali

Dengan data jumlah cacat proses pada proses produksi botol kontainer, dibuat peta kendali menggunakan peta kendali P.

rup

Ukuransubg

kecaca

ctives

Jumlahdefe

p

(

tan)

ksi

TotalInspe

luruhan

ctiveskese

Jumlahdefe

p

UCL =n

p

p

p

3

(

1

)

LCL =n

p

p

p

3

(

1

)

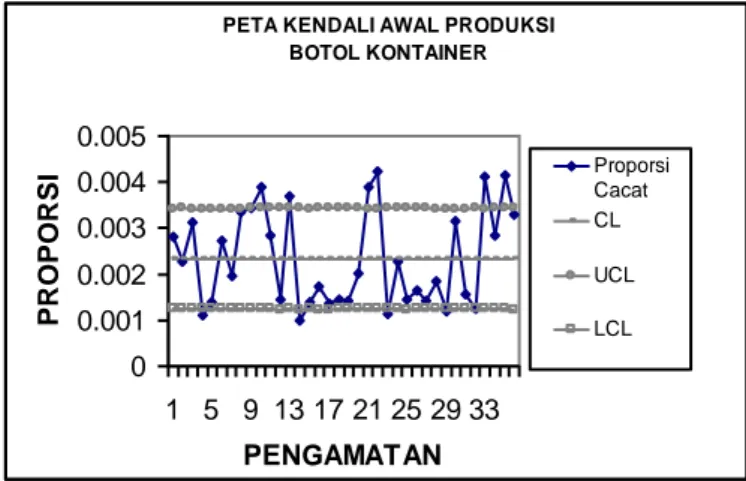

Dari hasil seluruh perhitungan, dapat digambarkan peta kendali P, seperti terlihat pada Gambar 2.

Gambar 2 Peta Kendali Awal Produksi Botol Kontainer

Terdapat 10 titik data dari 36 data pengamatan yang keluar batas kendali, yaitu data pengamatan ke 4,10,13,14,21,22,23,29,33, dan 35. Data yang keluar dari batas UCL

PETA KENDALI AWAL PRODUKSI BOTOL KONTAINER 0 0.001 0.002 0.003 0.004 0.005 1 5 9 13 17 21 25 29 33 PENGAMATAN P R O P O R S I Proporsi Cacat CL UCL LCL

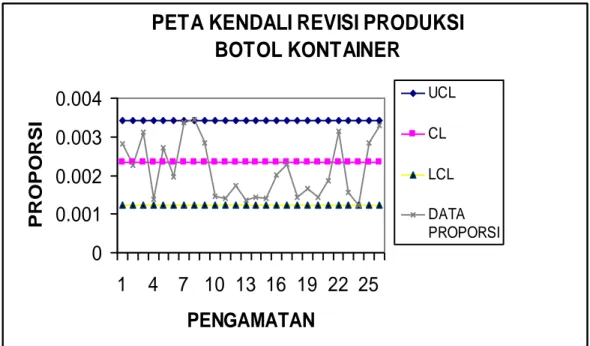

dan LCL akan dihilangkan untuk membuat keadaan menjadi terkendali dalam peta kendali yang sudah direvisi dan hasilnya dapat dilihat pada Gambar 3.

PETA KENDALI REVISI PRODUKSI

BOTOL KONTAINER

0

0.001

0.002

0.003

0.004

1

4

7 10 13 16 19 22 25

PENGAMATAN

PR

O

PO

R

SI

UCL CL LCL DATA PROPORSIGambar 3 Peta Kendali Revisi Produksi Botol Kontainer

Kapabilitas Proses (

Capability Process

)

Terdapat beberapa langkah yang harus dilakukan untuk menentukan kapabilitas suatu proses. 1. Z =

)

2

)(

100

(

min

0

.

1

Percentnon

confor

g

Z = 1.0 - 0.0554791/ (100)(2) =0.999722. Dengan Microsoft Excel sebagai alat perhitungan menggunakan rumus: normsinv (0.99972) maka didapat hasil sebesar 3.45.

3. CP= Nilai Z/ 3 = 3.45/ 3 = 1.15

1,00<CP<1.33 = Kapabilitas proses baik tetapi masih perlu meningkatkan proses.

4. Final Yield yang dihasilkan oleh mesin blowing sebagai berikut. = 1 – p

= 1 – 0.0554791 = 0.9445

Menentukan Level

Six Sigma

dengan DPMO

Perhitungan Defect Per Million Opportunities mesin blowing adalah sebagai berikut.

1. Unit (U)

Unit yang diproduksi oleh mesin blowing 1 dan mesin blowing 2 selama pengamatan adalah sebanyak 635312 Unit dan terdapat beberapa defect yang terjadi selama proses produksi botol kontainer terjadi sebanyak 1484 Unit.

2. Opportunity (OP)

Karakteristik CTQ (Critical To Quality) yang ditemukan dalam pengamatan sebanyak 5 karakteristik sebagai berikut.

a. Dinding produk yang terlalu tipis.

b. Bentuk produk yang penyok (tidak merata). c. Bentuk produk yang berlubang.

d. Ulir dari produk yang kurang sempurna.

e. Warna produk yang berbeda (lebih tua atau lebih muda). 3. Defect Per Unit (DPU)

DPU = D/U = 1484 / 635312 = 0.0023359 4. Total Opportunities (TOP)

TOP = OP x U = 5 x 635312 = 3176560 5. Defect Per Opportunities (DPO)

DPO = D / TOP = 1484 / 3176560 = 0.000467 6. Defect Per Million Opportunities (DPMO)

DPMO = DPO x 1.000.000 = 467 7. Level Sigma

Ukuran Sigma = 0.8406 + (29.37(2.221ln467) = 4.81

Dengan demikian, nilai DPMO sebesar 467 berada pada tingkat 4.81 sigma.

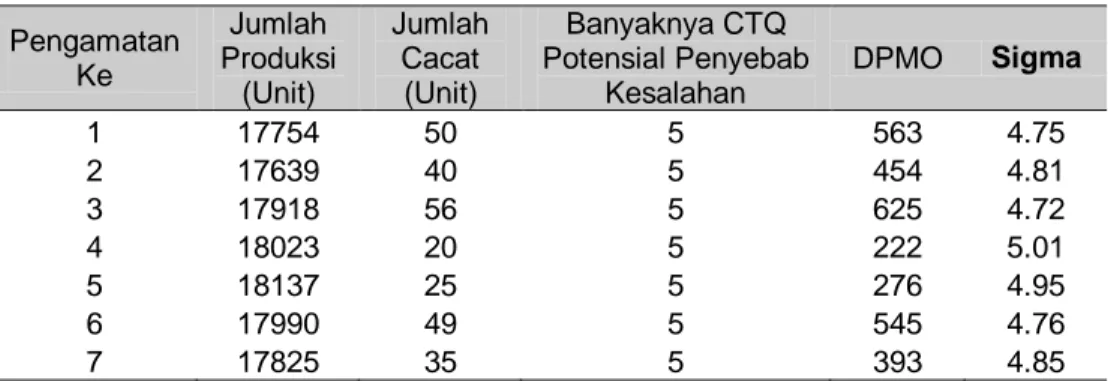

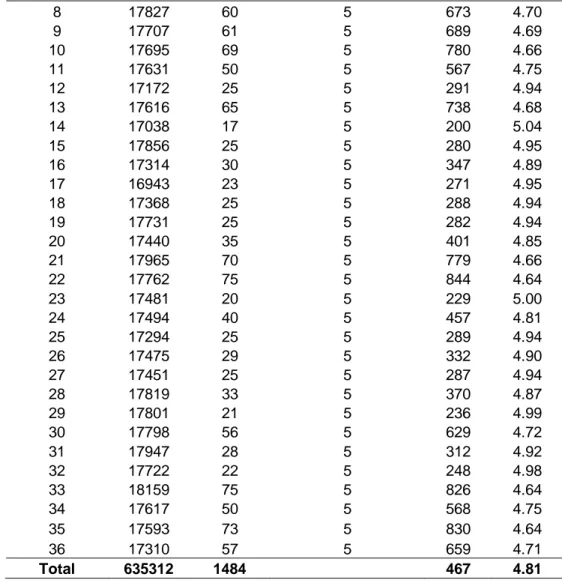

Hasil seluruh perhitungan dapat dilihat pada Tabel 2 berikut.

Tabel 2 Perhitungan DPMO dan Level Sigma

Pengamatan Ke Jumlah Produksi (Unit) Jumlah Cacat (Unit) Banyaknya CTQ Potensial Penyebab Kesalahan DPMO Sigma 1 17754 50 5 563 4.75 2 17639 40 5 454 4.81 3 17918 56 5 625 4.72 4 18023 20 5 222 5.01 5 18137 25 5 276 4.95 6 17990 49 5 545 4.76 7 17825 35 5 393 4.85

Tabel 2 Perhitungan DPMO dan Level Sigma (lanjutan) 8 17827 60 5 673 4.70 9 17707 61 5 689 4.69 10 17695 69 5 780 4.66 11 17631 50 5 567 4.75 12 17172 25 5 291 4.94 13 17616 65 5 738 4.68 14 17038 17 5 200 5.04 15 17856 25 5 280 4.95 16 17314 30 5 347 4.89 17 16943 23 5 271 4.95 18 17368 25 5 288 4.94 19 17731 25 5 282 4.94 20 17440 35 5 401 4.85 21 17965 70 5 779 4.66 22 17762 75 5 844 4.64 23 17481 20 5 229 5.00 24 17494 40 5 457 4.81 25 17294 25 5 289 4.94 26 17475 29 5 332 4.90 27 17451 25 5 287 4.94 28 17819 33 5 370 4.87 29 17801 21 5 236 4.99 30 17798 56 5 629 4.72 31 17947 28 5 312 4.92 32 17722 22 5 248 4.98 33 18159 75 5 826 4.64 34 17617 50 5 568 4.75 35 17593 73 5 830 4.64 36 17310 57 5 659 4.71 Total 635312 1484 467 4.81

Cost of Poor Quality

(COPQ)

Dalam menghitung biaya yang dikeluarkan untuk kualitas yang buruk, di dalam penelitian ini dihitung untuk pengerjaan kembali (Rework). Produk yang cacat dikerjakan ulang dengan cara menghancurkan kembali produk tersebut menjadi serpihan kecil sehingga dapat dimasukkan kembali ke dalam mesin Blowing untuk dikerjakan ulang dan produk dapat memenuhi spesifikasi produk yang telah ditentukan. Biaya produksi untuk membuat 1 buah botol kontainer sebesar Rp350,- dengan perincian sebagai berikut.

1. Bahan baku Rp.277.8,- 2. Tenaga kerja Rp.23,- 3. Dipresiasi Rp12,- 4. Perawatan Rp13,- 5. Energy Rp13,- 6. Lain-lain Rp11.2,-

Biaya yang dikeluarkan untuk produk yang cacat, untuk bahan baku, dan tenaga kerjanya tidak dihitung karena tidak ada scrap dan tidak dibutuhkannya tenaga kerja tambahan.

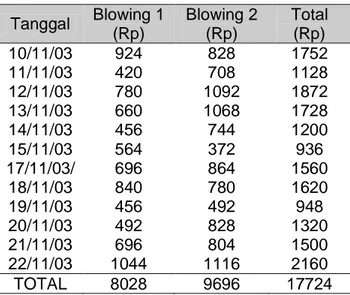

Perhitungan COPQ

1. Perhitungan Biaya untuk Dipresiasi Cara perhitungan:

Dipresiasi tgl 10/11/03 untuk mesin Blowing 1: Total Cacat x Rp.12.- = 77 x Rp 12 = Rp. 924

Hasil seluruh perhitungan:

Tabel 3 Perhitungan Biaya COPQ untuk Dipresiasi Tanggal Blowing 1 (Rp) Blowing 2 (Rp) Total (Rp) 10/11/03 924 828 1752 11/11/03 420 708 1128 12/11/03 780 1092 1872 13/11/03 660 1068 1728 14/11/03 456 744 1200 15/11/03 564 372 936 17/11/03/ 696 864 1560 18/11/03 840 780 1620 19/11/03 456 492 948 20/11/03 492 828 1320 21/11/03 696 804 1500 22/11/03 1044 1116 2160 TOTAL 8028 9696 17724

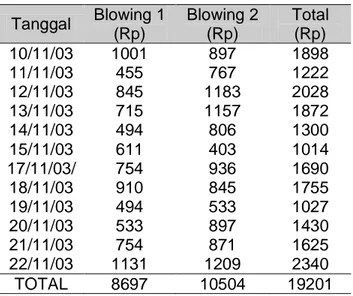

2. Perhitungan Biaya untuk Perawatan Cara perhitungan:

Biaya Perawatan tgl 10/11/03 untuk mesin Blowing 1: Total Cacat x Rp.13.- = 77 x Rp 13 = Rp.1001

Hasil seluruh perhitungan:

Tabel 4 Perhitungan Biaya COPQ untuk Perawatan Tanggal Blowing 1 (Rp) Blowing 2 (Rp) Total (Rp) 10/11/03 1001 897 1898 11/11/03 455 767 1222 12/11/03 845 1183 2028 13/11/03 715 1157 1872 14/11/03 494 806 1300 15/11/03 611 403 1014 17/11/03/ 754 936 1690 18/11/03 910 845 1755 19/11/03 494 533 1027 20/11/03 533 897 1430 21/11/03 754 871 1625 22/11/03 1131 1209 2340 TOTAL 8697 10504 19201

3. Perhitungan Biaya untuk Energi Cara perhitungan:

Biaya Energy tgl 10/11/03 untuk mesin Blowing 1: Total Cacat x Rp.13.- = 77 x Rp 13 =Rp. 1001

Hasil seluruh perhitungan:

Tabel 5 Perhitungan Biaya COPQ untuk Energi Tanggal Blowing 1 (Rp) Blowing 2 (Rp) Total (Rp) 10/11/03 1001 897 1898 11/11/03 455 767 1222 12/11/03 845 1183 2028 13/11/03 715 1157 1872 14/11/03 494 806 1300 15/11/03 611 403 1014 17/11/03/ 754 936 1690 18/11/03 910 845 1755 19/11/03 494 533 1027 20/11/03 533 897 1430 21/11/03 754 871 1625

Tabel 5 Perhitungan Biaya COPQ untuk Energi (lanjutan) 22/11/03 1131 1209 2340

TOTAL 8697 10504 19201

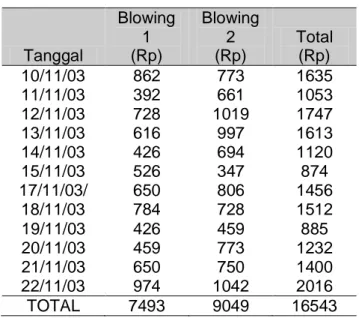

4. Perhitungan Biaya untuk Lain-lain Cara perhitungan:

Biaya lain-lain tgl 10/11/03 untuk mesin Blowing 1: Total Cacat x Rp.11,2= 77 x Rp 11,2 =Rp. 862.4 = Rp.862

Hasil seluruh perhitungan:

Tabel 6 Perhitungan Biaya COPQ untuk Lain-Lain

Tanggal Blowing 1 (Rp) Blowing 2 (Rp) Total (Rp) 10/11/03 862 773 1635 11/11/03 392 661 1053 12/11/03 728 1019 1747 13/11/03 616 997 1613 14/11/03 426 694 1120 15/11/03 526 347 874 17/11/03/ 650 806 1456 18/11/03 784 728 1512 19/11/03 426 459 885 20/11/03 459 773 1232 21/11/03 650 750 1400 22/11/03 974 1042 2016 TOTAL 7493 9049 16543

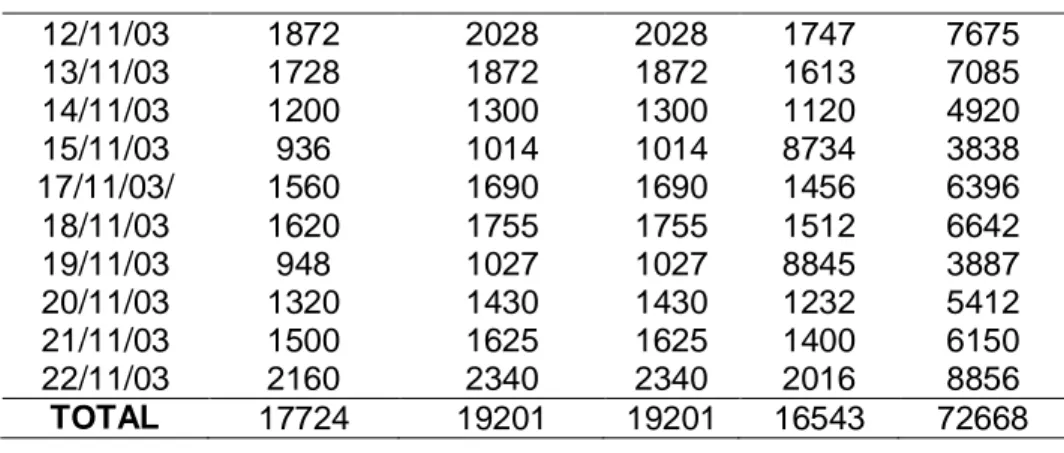

Total COPQ yang dikeluarkan dari mesin blowing 1 dan blowing 2 sebagai berikut.

Tabel 7 Perhitungan Total Biaya COPQ

Tanggal Jenis COPQ Dipresiasi (Rp) Perawatan (Rp) Energi (Rp) Lain-lain (Rp) Total (Rp) 10/11/03 1752 1898 1898 1635 7183 11/11/03 1128 1222 1222 1053 4625

Tabel 7 Perhitungan Total Biaya COPQ (lanjutan) 12/11/03 1872 2028 2028 1747 7675 13/11/03 1728 1872 1872 1613 7085 14/11/03 1200 1300 1300 1120 4920 15/11/03 936 1014 1014 8734 3838 17/11/03/ 1560 1690 1690 1456 6396 18/11/03 1620 1755 1755 1512 6642 19/11/03 948 1027 1027 8845 3887 20/11/03 1320 1430 1430 1232 5412 21/11/03 1500 1625 1625 1400 6150 22/11/03 2160 2340 2340 2016 8856 TOTAL 17724 19201 19201 16543 72668

Tahap Analisis (ANALYZE)

Tahap Analyze adalah langkah operasional yang ketiga dalam program untuk peningkatan kualitas Six Sigma. Dalam tahap Analisis (Analyze) menggunakan Tools,

seperti Diagram Pareto, Diagram Sebab-Akibat (Fishbone Diagram), dan membuat

Failure mode and Effect Analysis.(FMEA). Dalam tahap Analisis (Analyze), perlu dilakukan analisis dan penentuan faktor penyebab cacat utama yang dapat ditingkatkan dalam proses produksi botol container.

1. Diagram Pareto

Dari jenis cacat pada kedua mesin blowing 1 dan mesin blowing 2 yang telah diketahui, dibuat diagram pareto sebagai berikut.

DTT B PL UKS BTR WPB 254 273 295 320 342 17.1 18.4 19.9 21.6 23.0 100.0 82.9 64.5 44.6 23.0 1500 1000 500 0 100 80 60 40 20 0 Defect Count Percent Cum % P e rc e n t C o u n t

Cacat Botol Kontainer Pada Mesin Blowing

Dari gambar diketahui bahwa persentase cacat tertinggi adalah ulir produk yang kurang sempurna (22.04%) diikuti dengan bentuk produk yang tidak rata (21,3%). Dari cacat utama itu kemudian akan dicari akar permasalahannya dengan fishbone diagram.

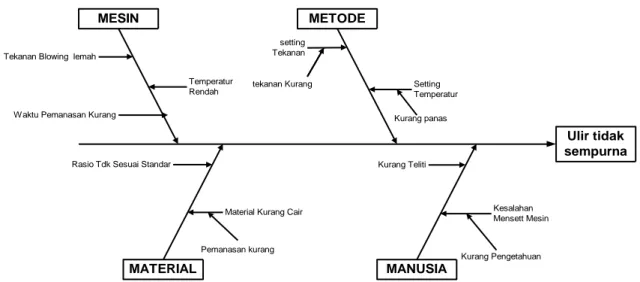

2. Diagram Sebab Akibat (Cause-Effect Diagram) atau Fishbone Diagram

Ulir tidak sempurna

MESIN METODE

MATERIAL MANUSIA

Tekanan Blowing lemah

setting Tekanan

Kurang Teliti Temperatur

Rendah SettingTemperatur

Material Kurang Cair Kesalahan

Mensett Mesin Rasio Tdk Sesuai Standar

Waktu Pemanasan Kurang

Pemanasan kurang

Kurang panas tekanan Kurang

Kurang Pengetahuan

Gambar 5 Fishbone Diagram untuk Ulir yang Tidak Sempurna

Dinding Terlalu Tipis MANUSIA MATERIAL METODE MESIN Temperatur terlalu tinggi

Setting Jumlah Lelehan

Setting Temperatur Terlalu Cair Kurang Pengetahuan Operator Jenuh Lelehan di ruang blowing kurang

Temperatur terlalu tinggi

jumlah lelehan kurang

Terlalu tinggi

Tahap Memperbaiki

(IMPROVE)

1. Failure Mode and Effect Analysis (FMEA)

FMEA bertujuan untuk mengidentifikasikan dan menilai risiko yang berhubungan dengan potensi kegagalan. Dasar untuk membuat FMEA adalah berasal dari

Fishbone Diagram. Cause Failure Mode and Effect (CFME) untuk ulir tidak sempurna sebagai berikut.

Tabel 8 CFME untuk Ulir Tidak Sempurna

Modus Kegagalan

Potensial Efek Kegagalan Potensial Penyebab Potensial Tekanan Blowing kurang Tidak mengikuti cetakan ulir Setting Blowing yang

kurang kuat Temperatur yang kurang Material tidak dapat di blow Setting temperatur yang

kurang Material yang tidak

sesuai standar

Bahan tidak cair sesuai

standar Rasio material yang tidak sesuai dengan standar

Kurang teliti Setting yang tidak sesuai standar

Operator mengejar target produksi.

Tabel 9 FMEA untuk Ulir Tidak Sempurna

Efek Kegagalan Potensial Modus Kegagalan Potensial Penyebab Potensial O S D C (SxO) RPN (OxSxD) Rekomendasi Tekanan Blowing kurang Tidak mengikuti cetakan ulir Setting Blowing yang kurang kuat 6 5 3 30 90 Perlu dikontrol secara terus menerus Temperatur yang kurang Material tidak dapat di blow Setting temperatur yang kurang 6 4 3 24 72 Perlu dikontrol secara terus menerus

Tabel 9 FMEA untuk Ulir Tidak Sempurna (lanjutan) Material yang tidak sesuai standar Bahan tidak cair sesuai standar Rasio material yang tidak sesuai dengan standar 7 3 6 21 126 Pencampuran bahan baku harus sesuai dengan standar yang telah ditentukan Kurang teliti Setting yang

tidak sesuai standar Operator mengejar target produksi. 1 4 3 4 12 Perlu didakan pelatihan dan penyuluhan terhadap operator

2. FMEA untuk CTQ Potensial Dinding Terlalu Tipis

Cause Failure Mode and Effect (CFME) untuk dinding yang terlalu tipis sebagai berikut.

Tabel 10 CFME untuk Dinding yang Terlalu Tipis

Modus Kegagalan Potensial

Efek Kegagalan Potensial Penyebab Potensial Kondisi lelehan Kurangnya lelehan untuk

diblow

Setting cairan yang masuk kedalam ruang blowing kurang

Temperatur terlalu tinggi

Material terlalu cair Setting temperatur tidak sesuai standar

Kurangnya pengalaman mengenai setting

Setting masuknya cairan ke ruang blow tidak sesuai standar

Operator kurang pengetahuan mengenai setting mesin.

Tabel 11 FMEA untuk Dinding Terlalu Tipis Efek Kegagalan Potensial Modus Kegagalan Potensial Penyebab Potensial O S D C (SxO) RPN (OxSxD) Rekomendasi Kondisi lelehan Kurangnya lelehan untuk di blow Setting cairan yang masuk kedalam ruang blowing kurang 5 5 3 25 75 Perlu dilakukan pengontrolan secara rutin Temperatur terlalu tinggi Material terlalu cair Setting temperatur tidak sesuai standar 4 5 3 20 60 Perlu dilakukan pengawasan secara terus-menerus Kurangnya pengalaman mengenai setting Setting masuknya cairan ke ruang blow tidak sesuai standar Operator kurang pengetahua n mengenai setting mesin. 6 4 4 24 96 Perlu dilakukan training untuk meningkatkan ketrampilan. Kondisi operator Setting tidak sesuai standar Operator jenuh 1 3 4 3 12 Perlunya dilakukan suatu keadaan untuk menghilangkan kejenuhan

Tahap Pengendalian (CONTROL)

Tahap Control merupakan tahap operasional yang terakhir dalam konsep Six Sigma. Pada tahap itu, hasil peningkatan kualitas didokumentasikan dan disebarluaskan, praktik terbaik yang sukses dalam meningkatkan proses distandarisasikan dan disebarluaskan, prosedur didokumentasikan dan dijadikan pedoman kerja standar, serta kepemilikan atau tanggung jawab ditransfer dari tim Six Sigma kepada pemilik atau penanggung jawab proses yang berarti proyek Six Sigma berakhir pada proses itu. Pada tahap itu, dibuat action plan yang dibuat untuk mengurangi variasi atau defect yang dapat terjadi sehingga dapat mengurangi defect sebagai berikut.

1. Diadakannya pengontrolan terhadap mesin Blow Moulding, setiap akan memasukkan bahan baku.

2. Perlu dilakukan pengecekan terhadap temperatur pencairan secara rutin agar bila terjadi penyimpangan, dapat diantisipasi.

3. Operator perlu melakukan pengecekan yang rutin terhadap tekanan blowing pada mesin.

4. Menjaga setting-an masuknya lelehan ke ruang blowing.

5. Perlu diadakan pelatihan terhadap operator untuk meningkatkan kemampuan operator.

6. Rasio pencampuran bahan baku pembuatan botol kontainer harus dilakukan secara teliti dan sesuai standar yang telah ditetapkan.

7. Lakukan pengecekan terhadap kualitas bahan baku. 8. Koordinasi operator dan teknisi perlu ditingkatkan.

9. Perlu ditingkatkannya perawatan terhadap mesin agar mesin dapat bekerja secara secara maksimal.

Penelitian kemudian dilanjutkan dengan mensimulasikan data produksi sebesar 10 % ,40 %, dan 75 % yang hasilnya dapat dilihat pada Tabel 12 berikut.

Tabel 12 Hasil Perhitungan Simulasi 10 %,40 % dan 75 % Data Produksi

Kriteria SIMULASI 10% 40% 75% CP 1.18 1.213 1.28 Final Yield (%) 95.3 97 98,8 DPMO 382 200 67 Level Sigma 4.86 5.04 5.32 Usulan Perbaikan

Proses pencampuran bahan baku dalam proses produksi botol kontainer perlu lebih diteliti agar tidak terjadi cacat dengan cara alat pengukuran yang berupa timbangan harus pengujian terhadap tingkat ketelitian dari alat (kalibrasi) secara berkala setiap 6 bulan, mengingat beban yang tanggung oleh timbangan. Dalam pencampuran, dibutuhkan ketelitian dalam rasio pencampuran bahan baku yang harus sesuai dengan standar yang telah ditentukan. Selain itu, faktor kualitas bahan baku tersebut yang harus dijaga, seperti waktu expired bahan baku itu sendiri karena terlalu lama berada di gudang dan kualitas bahan baku yang dikirim oleh supplier.

Bobot yang terbesar berada pada proses itu, yaitu proses bahan baku menggunakan mesin Blow Moulding. Setting terhadap mesin yang sesuai standar dituntut dalam proses itu. Operator dituntut ketelitian dan kemampuannya dalam mengoperasikan mesin sehingga dibutuhkan pelatihan berkala untuk meningkatkan kemampuan dari operator itu sendiri. Hal yang harus diperhatikan juga adalah tersedianya suku cadang untuk penggantian yang sudah aus dan harus diganti kemudian pemeliharaan mesin perlu dilakukan secara periodik atau berkala. Pada proses penghalusan setiap shift, seharusnya setiap shift pisau cutter tersebut diganti agar kehalusan dari botol kontainer terus terjaga.

PENUTUP

Dari 12 hari pengamatan, diperoleh 36 data produksi dengan 5 kriteria CTQ, yaitu dinding botol kontainer yang terlalu tipis, bentuk produk yang tidak merata (penyok), bentuk produk yang lobang, ulir yang tidak sempurna, dan warna produk yang berbeda. Cacat yang mempunyai proporsi terbesar adalah ulir yang tidak sempurna (23%) dan bentuk produk tidak rata (21%). Faktor mesin, proses pencampuran bahan baku, dan tenaga kerja merupakan faktor yang sangat menentukan kualitas produk yang sedang diproses.

DAFTAR PUSTAKA

Brown, Steve. 1996. Strategic Manufacturing for Competitive Advantage. Prentice Hall.

Gaspersz, Vincent. 2001. Metode Analisis untuk Peningkatan Kualitas. Jakarta: Gramedia Pustaka Utama.

______________. 1997. Manajemen Bisnis Total dalam Era Globalisasi. Jakarta: Gramedia Pustaka Utama.

Tjiptono, Fandy dan Anastasia Diana. 2000. Total Quality Management. Yogyakarta: Andi.