BAB II

TINJAUAN PUSTAKA 2.1 Campuran Beraspal

Campuran beraspal adalah suatu kombinasi campuran antara agregat dan aspal. Pencampuran dilakukan sedemikian rupa sehingga permukaan agregat terselimuti oleh aspal dengan seragam. Untuk mengeringkan agregat dan memperoleh kekentalan aspal yang mencukupi dalam mencampur dan mengerjakannya, maka kedua-duanya harus dipanaskan masing-masing pada suhu tertentu.

Dalam campuran beraspal, aspal berperan sebagai pengikat atau lem antar partikel agregat, dan agregat sendiri berperan sebagai tulangan. Sifat-sifat mekanis aspal dalam campuran beraspal diperoleh dari bahan-bahan pembentuk aspalnya. Dan sifat mekanis agregat diperoleh dari ikatan antar butir agregat (interlocking), dan kekuatannya tergantung pada gradasi, tekstur permukaan, bentuk butiran, kekerasan, ketahanan, kebersihan, dan ukuran agregat maksimum yang digunakan. Sedangkan sifat kohesinya diperoleh dari sifat-sifat aspal yang digunakan.

Kinerja campuran beraspal sangat dipengaruhi oleh sifat-sifat agregat danaspal serta sifat-sifat campuran padat yang sudah terbentuk dari kedua bahan tersebut. Perkerasan beraspal dengan kinerja yang sesuai dengan persyaratan tidak akan dapat diperoleh jika bahan yang digunakan tidak memenuhi persyaratan, meskipun peralatan dan metoda kerja yang digunakan telah sesuai.

Dengan banyaknya kerusakan-kerusakan pada perkerasan jalan terutama pada perkerasan jalan lentur yang diakibatkan oleh air maupun kelembaban maka pada spesifikasi umum Bina Marga 2010, divisi VI tentang campuran beraspal panas dianjurkan untuk menggunakan bahan tambah aspal yaitu bahan aditif kelekatan atau bahan anti pengelupasan (anti stripping agent).

Campuran beraspal terutama AC-WC pada perkerasan jalan ditempatkan pada lapisan permukaan (surface course), lapisan atas yang sekaligus akan

II -2

langsung menerima beban dan gesekan dari lalu lintas maupun air. Campuran aspal tersebut juga dinamakan lapisan aus (wearing course), yang juga sebagai lapisan yang kedap terhadap air atau sebagai lapisan pelindung terhadap lapisan yang ada dibawahnya.

Oleh karena itu dalam perancangan campuran beraspal perlu ditambahkan dengan bahan tambah aspal anti pengelupasan (anti stripping agent) yang diharapkan dapat lebih memperbaiki kinerja pada campuran beraspal terutama pada campuran AC-WC. Dengan menambahkan anti stripping agent pada campuran beraspal diharapkan akan dapat menambah kekuatan pada perkerasan jalan serta dapat meminimalkan kerusakan-kerusakan yang diakibatkan oleh air.

Dengan hal yang tersebut diatas, maka penulis dalam penyelesaian tugas akhir ini dengan mengambil judul tentang variasi penambahan anti stripping

agent jenis wetfix-be pada campuran beraspal dengan metode Marshall, dan

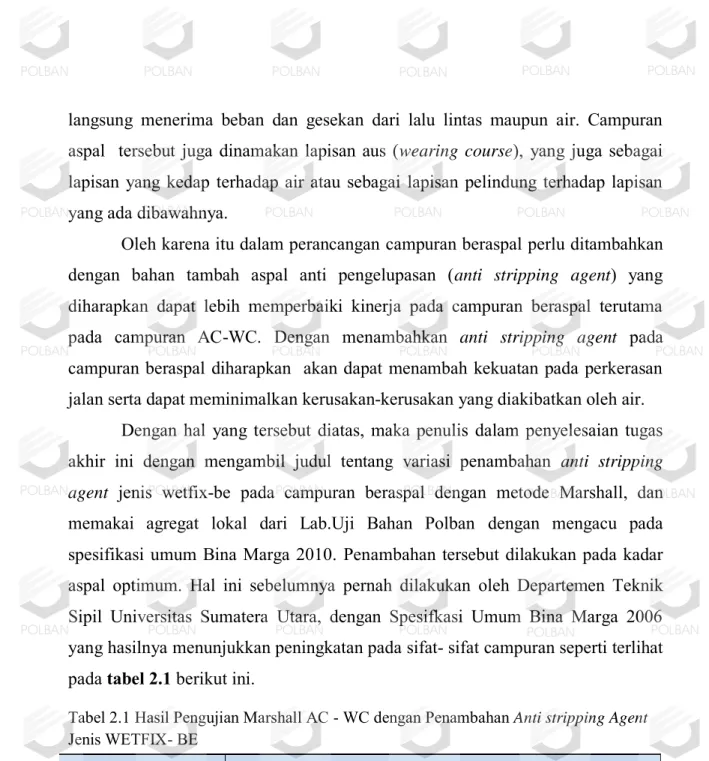

memakai agregat lokal dari Lab.Uji Bahan Polban dengan mengacu pada spesifikasi umum Bina Marga 2010. Penambahan tersebut dilakukan pada kadar aspal optimum. Hal ini sebelumnya pernah dilakukan oleh Departemen Teknik Sipil Universitas Sumatera Utara, dengan Spesifkasi Umum Bina Marga 2006 yang hasilnya menunjukkan peningkatan pada sifat- sifat campuran seperti terlihat pada tabel 2.1 berikut ini.

Tabel 2.1 Hasil Pengujian Marshall AC - WC dengan Penambahan Anti stripping Agent Jenis WETFIX- BE

Sumber tabel : Hasil Penelitian Departemen Teknik Sipil,Universitas Sumatra Utara

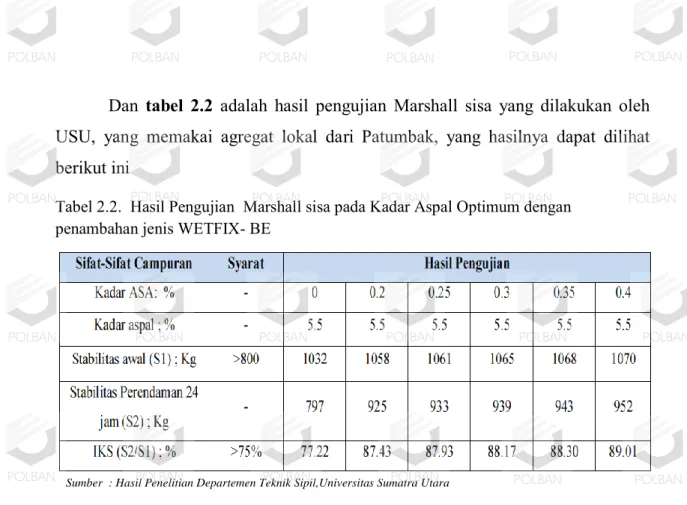

Dan tabel 2.2 adalah hasil pengujian Marshall sisa yang dilakukan oleh USU, yang memakai agregat lokal dari Patumbak, yang hasilnya dapat dilihat berikut ini

Tabel 2.2. Hasil Pengujian Marshall sisa pada Kadar Aspal Optimum dengan penambahan jenis WETFIX- BE

Dengan perbedaan rujukan tersebut maka dalam penulisan tugas akhir ini, apakah ada persamaan ataukah berbedaan hasil didapatkan antara penelitian sebelumnya dengan menggunakan spesifikasi Umum Bina Marga 2010 dengan ketentuan yang sifat-sifat campuran beraspal seperti terlihat pada tabel 2.3.

Halus Kasar Halus Kasar Halus Kasar

Kadar aspal efektif (%) 5,1 4,3 4,3 4,0 4,0 3,5

Penyerapan aspal (%) Maks.

Jumlah tumbukan per bidang

Min. Maks. Rongga dalam agregat (VMA) ( %) Min. Rongga terisi aspal (VFB) (%) Min. Min. Maks.

Pelelehan (mm) Min.

Marshall Qu0tient (MQ) (kg/mm) Min. Min. Min. perendaman 24 jam, pada suhu 60 oC

membal (refusal)

15 14 13

Sifat-Sifat Campuran

LASTON

Lapis Aus Lapis Antara Lapis Pondasi

1,2

75 112(1)

Rongga dalam campuran (VIM) (%) 3,5

5

65 63 60

Stabilitas marshall (kg) 800 1800

(1)

-

Rongga dalam campuran (%) pada kepadatan

2,5

3 4,5(1)

250 300

Stabilitas Marshall sisa (%) setelah

90

Tabel 2.3 Ketentuan sifat-sifat campuran Laston (AC)

Sumber tabel : Spesifikasi Umum Bina Marga 2010

Sumber : Hasil Penelitian Departemen Teknik Sipil,Universitas Sumatra Utara

II -4

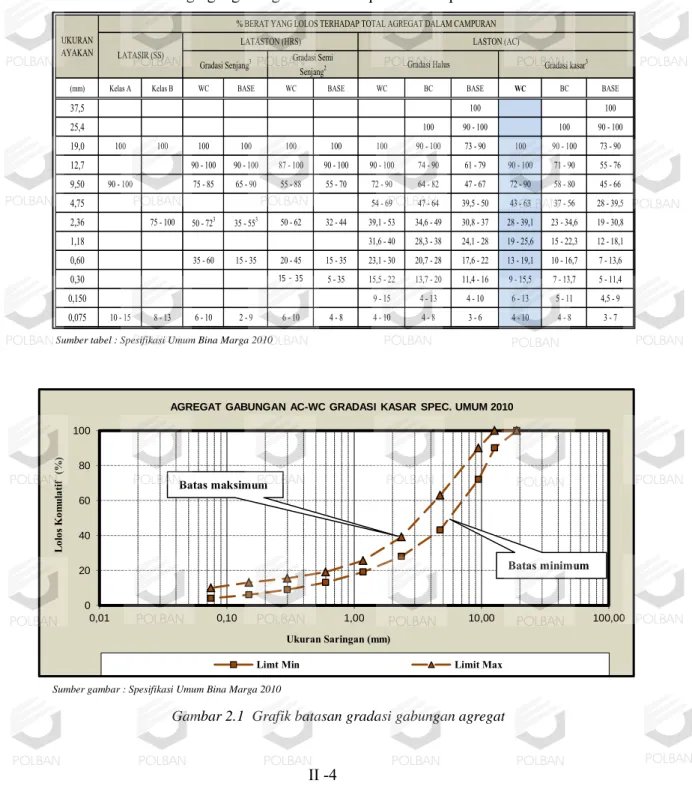

Campuran ini juga mempunyai ukuran maksimum agregat campuran adalah 19 mm untuk AC-WC bergradasi kasar maupun halus. Adapun ketentuan gradasi gabungan yang harus dipenuhi untuk setiap perancangan campuran beraspal, dapat dilihat pada tabel 2.4 dibawah ini dan gambar 2.1 adalah grafik batasan gradasi gabungan untuk AC-WC bergradasi kasar.

(mm) Kelas A Kelas B WC BASE WC BASE WC BC BASE WC BC BASE

37,5 100 100 25,4 100 90 - 100 100 90 - 100 19,0 100 100 100 100 100 100 100 90 - 100 73 - 90 100 90 - 100 73 - 90 12,7 90 - 100 90 - 100 87 - 100 90 - 100 90 - 100 74 - 90 61 - 79 90 - 100 71 - 90 55 - 76 9,50 90 - 100 75 - 85 65 - 90 55 - 88 55 - 70 72 - 90 64 - 82 47 - 67 72 - 90 58 - 80 45 - 66 4,75 54 - 69 47 - 64 39,5 - 50 43 - 63 37 - 56 28 - 39,5 2,36 75 - 100 50 - 723 35 - 553 50 - 62 32 - 44 39,1 - 53 34,6 - 49 30,8 - 37 28 - 39,1 23 - 34,6 19 - 30,8 1,18 31,6 - 40 28,3 - 38 24,1 - 28 19 - 25,6 15 - 22,3 12 - 18,1 0,60 35 - 60 15 - 35 20 - 45 15 - 35 23,1 - 30 20,7 - 28 17,6 - 22 13 - 19,1 10 - 16,7 7 - 13,6 0,30 15 - 35 5 - 35 15,5 - 22 13,7 - 20 11,4 - 16 9 - 15,5 7 - 13,7 5 - 11,4 0,150 9 - 15 4 - 13 4 - 10 6 - 13 5 - 11 4,5 - 9 0,075 10 - 15 8 - 13 6 - 10 2 - 9 6 - 10 4 - 8 4 - 10 4 - 8 3 - 6 4 - 10 4 - 8 3 - 7 UKURAN AYAKAN

% BERAT YANG LOLOS TERHADAP TOTAL AGREGAT DALAM CAMPURAN

LATASIR (SS) LATASTON (HRS) LASTON (AC)

Gradasi Senjang3 Gradasi Semi

Senjang2 Gradasi Halus Gradasi kasar3

Tabel 2.4 Gradasi agregat gabungan untuk campuran beraspal

Sumber tabel : Spesifikasi Umum Bina Marga 2010

0 20 40 60 80 100 0,01 0,10 1,00 10,00 100,00 Lo lo s K om ul at if (% ) Ukuran Saringan (mm)

AGREGAT GABUNGAN AC-WC GRADASI KASAR SPEC. UMUM 2010

Limt Min Limit Max

Batas maksimum

Batas minimum

Gambar 2.1 Grafik batasan gradasi gabungan agregat

Sumber gambar : Spesifikasi Umum Bina Marga 2010

2.2 Sifat – Sifat Campuran Beraspal

Dalam bukunya Sukirman, Silvia,(1999) yang berjudul Perkerasan Lentur Jalan Raya menyatakan bahwa perancangan campuran beraspal mencakup kegiatan pemilihan dan penentuan proporsi material untuk mencapai sifat-sifat akhir dari campuran beraspal yang diinginkan. Tujuan dari perancangan campuran beraspal adalah untuk mendapatkan campuran yang efektif dari gradasi agregat dan aspal yang akan menghasilkan campuran beraspal yang memiliki sifat-sifat dan persyaratan campuran sebagai berikut :

2.2.1 Stabilitas (Stability)

Stabilitas adalah kemampuan campuran beraspal untuk menerima atau menahan baban, baik beban yang bersifat statis maupun dinamis (lalu lintas) tanpa terjadi perubahan bentuk tetap, seperti bergelombang, melendut, bergeser, alur

bleeding atau tanda-tanda yang lain yang mengubah campuran beraspal.

2.2.2 Kelenturan (Flexibility)

Kelenturan (flexibility) adalah kemampuan campuran beraspal untuk dapat mengikuti deformasi yang terjadi akibat beban lalu-lintas yang berulang-ulang tanpa mengalami keretakan dan perubahan volume ini disebut juga punya sifat ketahanan terhadap leleh.Kelenturan yang tinggi dapat diperoleh dengan :

─ Penggunaan agregat bergradasi senjang.

─ Penggunaan aspal lunak (aspal dengan penetrasi tinggi). ─ Penggunaan aspal yang cukup banyak.

2.2.3 Keawetan/Daya Tahan (Durability)

Durabilitas adalah kemampuan campuran aspal untuk mempertahankan sifatnya dari pengaruh perubahan lingkungan. Faktor-faktor lingkungan tersebut dapat disebabkan oleh cuaca, lalu lintas, air, perubahan suhu atau keausan akibat gesekan kendaraan. Pada umumnya durabilitas campuran dapat ditingkatkan

II -6

dengan menggunakan aspal dan agregat yang baik, serta pemadatan campuran yang mencukupi.

2.2.4 Impermeabilitas (Impermeability)

Impermeabilitas adalah kemampuan perkerasan aspal untuk mencegah masuknya air, udara kedalam perkerasan aspal.Gradasi rapat memberikan hubungan yang erat antar pertikel agregat, sehingga meningkatkan impermeabilitas dari campuran. Sifat ini berhubungan dengan kandungan rongga pada campuran yang telah dipadatkan.

2.2.5 Kemudahan Pelaksanaan (Workability)

Workabilitas adalah kemampuan campuran beraspal untuk

dikerjakan/dicampur, ditempatkan/dihampar dan dipadatkan tanpa mengalami suatu kesulitan sampai mencapai tingkat pemadatan yang diinginkan dengan peralatan yang memungkinkan.

2.2.6 Tahanan Geser atau Kesesatan (Skid Resistance)

Tahanan geser atau Kesesatan adalah kemampuan campuran aspal padat untuk menahan gaya geser yang timbul akibat gesekan. Tahanan geser dapat ditingkatkan dengan menggunakan agregat dengan permukaan kasar dengan sisi-sisi yang tajam dan menggunakan kadar aspal yang tidak berlebihan.

2.2.7 Pemadatan

Pemadatan adalah proses pemampatan yang memberikan volume terkecil, menggelincir rongga sehingga batas yang disyaratkan dan menambah kepadatan optimal. Pemadatan merupakan suatu upaya untuk memperkecil jumlah VIM, sehingga memperoleh nilai struktural yang diharapkan.

2.2.8 Temperatur

Temperatur pemadatan merupakan faktor penting yang mempengaruhi pemadatan, kepadatan hanya bisa terjadi pada saat aspal dalam keadaan cukup cair

sehingga aspal tersebut dapat berfungsi sebagai pelumas, karena jika aspal sudah dalam keadaan cukup dingin maka kepadatan akan sulit dicapai. Temperatur campuran beraspal panas merupakan satu-satunya faktor yang paling penting dalam pemadatan, disebabkan temperatur pada saat pemadatan sangat mempengaruhi viskositas aspal yang digunakan dalam campuran beraspal panas. Apabila temperatur pada saat pemadatan rendah, mengakibatkan kekentalan aspal menjadi tinggi dan membuat sulit dipadatkan

2.3 Bahan Pembentuk Campuran Beraspal

Bahan adalah merupakan komponen utama pada pekerjaan campuran beraspal. Komponen bahan dasar yang akan dipergunakan campuran beraspal tersebut adalah terdiri atas agregat dan aspal. Agregat sendiri terbagi atas agregat kasar (split), Agregat sedang/medium (screen), dan agregat halus adalah abu batu atau pasir. Penggunaannya bahan tersebut tergantung dari pada jenis campuran beraspalnya yang nantinya akan digunakan sebagai lapisan perkerasan jalan.

Dalam penggunaannya semua jenis agregat dan aspal harus sesuai dengan persyaratan spesifikasi teknis. Untuk itu, pemilihan dan penggunaan dari kedua bahan tersebut haruslah didasarkan pada hasil uji dari laboratorium. Demikian juga halnya dengan penanganan dan penyimpanannya, dimana kedua pekerjaan itu harus diperhatikan agar tidak terjadi perubahan mutu pada bahan tersebut.

Didalam spesifikasi umum Bina Marga 2010 Campuran beraspal harus menambahkan bahan pengisi (filler) dan bahan anti pengelupasan jika diperlukan.

2.3.1 Aspal

Aspal sering disebut juga dengan bitumen yaitu merupakan material perekat (cementitious) yang berwarna hitam kecoklatan yang terdiri dari senyawa hidrokarbon dan bersifat viskoelastis, sehingga akan melunak dan mencair bila mendapat cukup pemanasan dan juga sebaliknya. Sifat viskoelastis inilah yang membuat aspal dapat menyelimuti dan menahan agregat tetap pada tempatnya selama proses produksi dan masa pelayanannya. Aspal adalah salah satu

II -8

komponen utama dalam perkerasan lentur, karena aspal mempunyai adhesi yang kuat dan juga kedap air dan mudah dikerjakan.

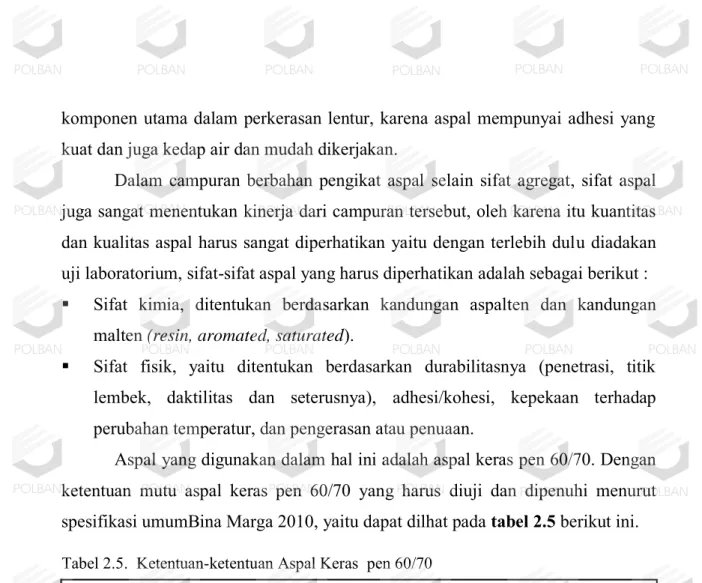

Dalam campuran berbahan pengikat aspal selain sifat agregat, sifat aspal juga sangat menentukan kinerja dari campuran tersebut, oleh karena itu kuantitas dan kualitas aspal harus sangat diperhatikan yaitu dengan terlebih dulu diadakan uji laboratorium, sifat-sifat aspal yang harus diperhatikan adalah sebagai berikut : Sifat kimia, ditentukan berdasarkan kandungan aspalten dan kandungan

malten (resin, aromated, saturated).

Sifat fisik, yaitu ditentukan berdasarkan durabilitasnya (penetrasi, titik lembek, daktilitas dan seterusnya), adhesi/kohesi, kepekaan terhadap perubahan temperatur, dan pengerasan atau penuaan.

Aspal yang digunakan dalam hal ini adalah aspal keras pen 60/70. Dengan ketentuan mutu aspal keras pen 60/70 yang harus diuji dan dipenuhi menurut spesifikasi umumBina Marga 2010, yaitu dapat dilhat pada tabel 2.5 berikut ini.

1. Penetrasi, 25o C 0,01 mm SNI 06-2456-1991 60 - 70

2. Viskositas 135oC cSt SNI 06-6441-2000 385

3. Titik Lembek oC SNI 06-2434-1991 ≥ 48

4. Titik Nyala oC SNI 06-2433-1991 ≥ 232

5. Daktilitas, 25o C cm SNI 06-2432-1991 ≥ 100

Kelarutan dalam Trichlor Ethilen

7. oC ASTM D 5976

Part. 6.1

-8. Berat jenis SNI 06-2441-1991 ≥ 1.0

9. - - ≥ -1.0

Stabilitas Penyimpanan Indeks Penetrasi (4)

No. Jenis Pengujian Satuan Metode Aspal Pen. 60/70Tipe I

6. % SNI 06-2438-1991 ≥ 99

Pengujian Residu Hasil TFOT atau RTFOP :

10. Berat yang hilang % SNI 06-2441-1991 ≤ 0,8(2)

11. Penetrasi pada 25oC % SNI 06-2456-1991 ≥ 54

12. - - ≥ -1.0

Keelastisan setelah pengem- balian

14. Daktilitas, 25o C cm SNI 06-2432-1991

≥ 100 Partikel yang lebih halus dari

150 mikron (µm)

-15. % -

-Indeks Penetrasi (4)

13. % AASHTO T 301-98

Sumber tabel : Spesifikasi Umum Bina Marga 2010

Tabel 2.5. Ketentuan-ketentuan Aspal Keras pen 60/70

Sifat-sifat fisik aspal yang sangat mempengaruhi perancangan, produksi dan kinerjacampuran beraspal antara lain sebagai berikut :

1) Durabilitas (Keawetan)

Drabilitas adalah kemampuan aspal untuk menghambat laju penuaan. Pengujian durabilitas aspal bertujuan untuk mengetahui seberapa baik, aspal untuk mempertahankan sifat-sifat awalnya akibat proses penuaan. Walaupun banyak faktorlainnya yang menentukan, aspal dengan durabilitas yang baik akan menghasilkan campuran dengan kinerja baik pula. Pengujian kuantitatif yang biasanya dilakukan untuk mengetahui durabilitas aspal adalah pengujian penetrasi, titik lembek, kehilangan berat dan daktilitas. Sifat aspal terutama viskositas dan penetrasi akan berubah bila aspal tersebut mengalami pemanasan ataupun penuaan. Aspal dengan durabilitas yang baik hanya sedikit mengalami perubahan.

2) Adhesi dan Kohesi

Adhesi adalah kemampuan partikel aspal untuk melekat satu sama lainnya, dan kohesi adalah kemampuan aspal untuk melekat dan mengikat agregat. Sifat adhesi dan kohesi aspal sangat penting diketahui dalam pembuatan campuran beraspal karena sifat ini sangat mempengaruhi kinerja dan durabilitas campuran. Uji daktilitas aspal adalah suatu uji kualitatif yang secara tidak langsung dapat digunakan untuk mengetahui tingkat adhesifnes atau daktilitas aspal keras. Aspal keras yang nilai daktilitasnya rendah adalah aspal yang memiliki daya adhesi yang kurang baik dibandingkan dengan aspal yang memiliki nilai daktilitas yang tinggi.

3) Kepekaan Aspal terhadap Temperatur

Seluruh aspal bersifat termoplastik yaitu menjadi lebih keras bila temperatur menurun dan melunak bila temperatur meningkat. Kepekaan aspal untuk berubah sifat akibat perubahan temperatur ini dikenal sebagai kepekaan aspal terhadap temperatur. Kepekaan aspal terhadap temperatur bervariasi untuk masing-masing jenis aspal dan berbeda bila aspal tersebut berasal dari minyak bumi dengan sumber yang berbeda walaupun aspal tersebut masuk dalam klasifikasi yang sama, Pengetahuan tentang kepekaan aspal terhadap temperatur adalah suatu hal

II -10

yang penting dalam pembuatan campuran dan perkerasan beraspal. Pengetahuan ini berguna untuk mengetahui pada temperatur berapa aspal dan agregat dapat dicampur dan dipadatkan.

4) Pengerasan dan Penuaan

Penuaan aspal adalah suatu parameter yang baik untuk mengetahui durabilitas campuran beraspal. Penuaan aspal ini disebabkan oleh dua faktor utama, yaitu penguapan fraksi minyak ringan yang terkandung dalam aspal dan oksidasi (penuaan jangka pendek, short-term aging), dan oksidasi yang progresif (penuaan jangka panjang, long-term aging).

Kedua macam proses penuaan ini menyebabkan terjadinya pengerasan pada aspal dan selanjutnya akan meningkatkan kekakuan campuran beraspal sehingga akan mempengaruhi kinerja campuran tersebut. Peningkatan kekakuan ini akan meningkatkan ketahanan campuran terhadap deformasi permanen dan kemampuan untuk menyebarkan beban yang diterima, tetapi dilain pihak akan menyebabkan campuran menjadi lebih getas sehingga akan cepat retak dan akan menurunkan ketahanannya terhadap beban berulang.

Dalam dua proses penuaan seperti yang telah disebutkan di atas, oksidasi merupakan suatu faktor penting yang menentukan kecepatan penuaan. Kecepatan penuaan jangka panjang semata-mata disebabkan oleh oksidasi. Kecepatan oksidasi yang terjadi sangat dipengaruhi oleh rongga udara yang terkandung dalam campuran dan lingkungan dimana campuran ini dihampar.

2.3.2 Agregat

Agregat atau batu, atau granular material adalah material berbutir yang keras dan kompak. Istilah agregat mencakup antara lain batu bulat, batu pecah, abu batu, dan pasir. Dalam manual pekerjaan campuran beraspal panas disebutkan bahwa ukuran agregat dalam suatu campuran beraspal terdistribusi dari yang berukuran besar sampai ke yang kecil. Semakin besar ukuran maksimum agregat yang dipakai semakin banyak variasi ukurannya dalam campuran tersebut.

Pada campuran beraspal, agregat memberikan kontribusi sampai 90-95% terhadap berat campuran, sehingga kualitas agregat merupakan salah satu faktor penentu dari kinerja campuran tersebut. Oleh karena itu sebelum agregat digunakan untuk perancangan campuran beaspal panas hendaknya harus melalui pengujian telebih dahulu, untuk mengetahui kualitas dari agregat tersebut.

Kualitas suatu agregat sangat dipengaruhi oleh sifat-sifat yang dikandungnya. Diantara sifat-sifat yang ada yaitu strength atau kekuatan,

durability atau keawetan, adhesiveness atau daya rekat terhadap aspal dan workability atau kemudahan dalam pelaksanaan. Sifat kekuatan dan keawetan

(strength and durability) dipengaruhi oleh gradasi, kadar lumpur, kekerasan (hardness) dan bentuk butir (shape-grain).

Berdasarkan spesifikasi umum Bina Marga 2010, agregat yang digunakan dalam perancangan harus dibuat sedemikian rupa agar campuran beraspal proporsinya sesuai dengan rumusan campuran kerja, dan memenuhi semua ketentuan yang disyaratkan tergantung campuran mana yang dipilih. Dalam pemilihan sumber agregat, harus sudah memperhitungkan penyerapan aspal oleh agregat. Oleh sebab itu penyerapan air oleh agregat dibolehkan maksimum 3%. Serta berat jenis (spesific gravity) agregat kasar dan halus tidak boleh berbeda lebih dari 0,2.

2.3.2.1 Agregat Kasar

Agregat kasar yang digunakan untuk rancangan campuran beraspal panas menurut spesifikasi umum Bina Marga 2010 adalah sebagai berikut :

a) Agregat kasar harus tertahan saringan No.8 (2,36 mm) yang dilakukan secara basah.

b) Agregat kasar harus bersih, keras, kuat, awet, kering dan bebas dari bahan lain seperti lempung, zat organik dan yang akan menghalangi kelekatan aspal terhadap agregat.

c)

Agregat kasar harus berasal dari batu pecah mesin dan disiapkan dalam ukuran nominal.II -12

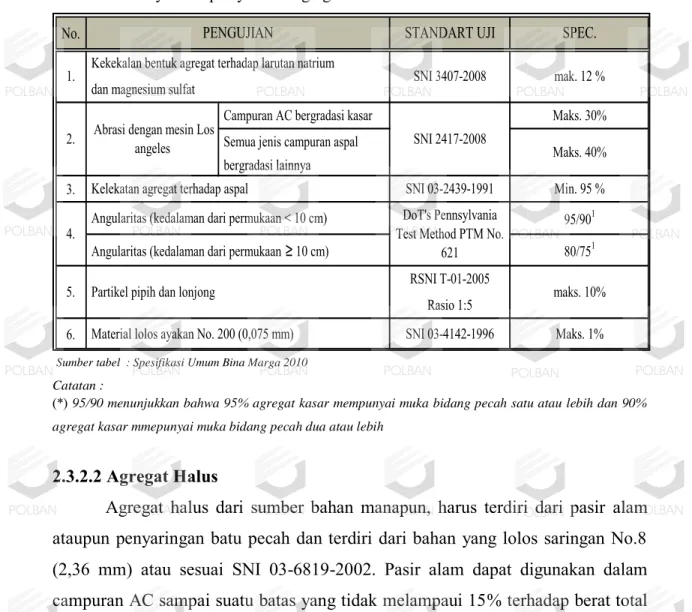

d) Agregat kasar yang digunakan tidak boleh kotor dan berdebu serta jumlah bahan lolos saringan No. 200 (0,075 mm) tidak boleh lebih besar dari 1% serta harus memenuhi ketentuan-ketentuan yang sesuai spesifikasi teknis seperti yang terlihat pada tabel 2.6 berikut ini.

Catatan :

(*) 95/90 menunjukkan bahwa 95% agregat kasar mempunyai muka bidang pecah satu atau lebih dan 90%

agregat kasar mmepunyai muka bidang pecah dua atau lebih

2.3.2.2 Agregat Halus

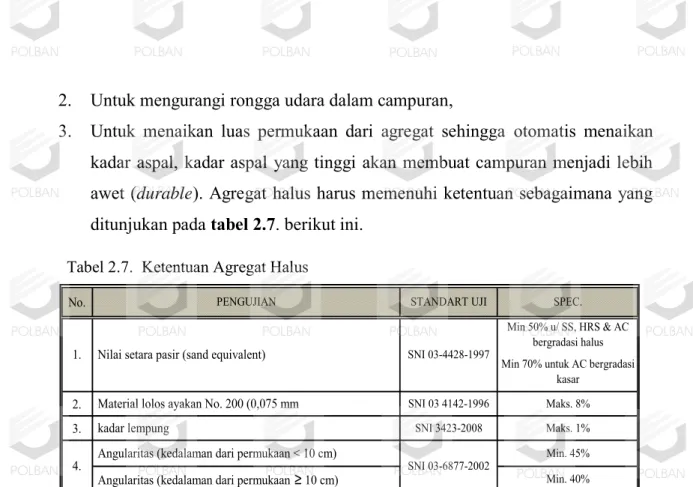

Agregat halus dari sumber bahan manapun, harus terdiri dari pasir alam ataupun penyaringan batu pecah dan terdiri dari bahan yang lolos saringan No.8 (2,36 mm) atau sesuai SNI 03-6819-2002. Pasir alam dapat digunakan dalam campuran AC sampai suatu batas yang tidak melampaui 15% terhadap berat total campuran. Agregat dan haruslah bersih, keras, awet dan bebas dari lempung atau bahan yang tidak dikehendaki lainnya. Agregat halus dalam campuran beraspal berfungsi :

1. Untuk menambah stabilitas dengan memperkokoh sifat saling mengunci (interlocking) dengan agregat kasar,

No. 3. 6. 80/751 95/901 Maks. 40% Maks. 1% Abrasi dengan mesin Los

angeles

Partikel pipih dan lonjong

Campuran AC bergradasi kasar Semua jenis campuran aspal

Maks. 30%

Min. 95 %

maks. 10% Material lolos ayakan No. 200 (0,075 mm)

SNI 2417-2008 SNI 03-2439-1991

PENGUJIAN STANDART UJI SPEC.

Kekekalan bentuk agregat terhadap larutan natrium

dan magnesium sulfat SNI 3407-2008 mak. 12 %

RSNI T-01-2005 Rasio 1:5 SNI 03-4142-1996 Angularitas (kedalaman dari permukaan < 10 cm)

Angularitas (kedalaman dari permukaan ≥ 10 cm)

DoT's Pennsylvania Test Method PTM No.

621 1.

2.

5.

bergradasi lainnya Kelekatan agregat terhadap aspal

4.

Sumber tabel : Spesifikasi Umum Bina Marga 2010

Tabel 2.6. Persyaratan-persyaratan Agregat Kasar

2. Untuk mengurangi rongga udara dalam campuran,

3. Untuk menaikan luas permukaan dari agregat sehingga otomatis menaikan kadar aspal, kadar aspal yang tinggi akan membuat campuran menjadi lebih awet (durable). Agregat halus harus memenuhi ketentuan sebagaimana yang ditunjukan pada tabel 2.7. berikut ini.

2.3.3 Bahan Pengisi (Filler)

Bahan pengisi (filler) adalah material yang lolos saringan No. 200 (0,075 mm) tidak kurang 75 % terhadap beratnya, bersifat non plastis dan di tambahkan dalam keadaan kering serta bebas dari gumpalan-gumpalan. Bahan pengisi yang digunakan pada perancangan campuran beraspal dalam usaha penyelesian tugas akhir ini adalah semen tiga roda.

Pada spesifikasi umum Bina Marga 2010, semua campuran beraspal harus mengandung bahan pengisi yang ditambahkan tidak kurang dari 1% dan maksimum 2% dari berat total agregat. Adapun jenis dan sifat bahan tambah (filler) untuk campuran beraspal adalah sebagai berikut :

a)

Debu batu kapur (limestone dust), kapur padam (hydrated lime), semen atau abu terbang.b) Bahan pengisi harus kering dan bebas dari gumpalan-gumpalan dan bila diuji dengan pengayakan sesuai SNI 03-1968-1990.

No.

2.

3. Maks. 1%

4. Angularitas (kedalaman dari permukaan < 10 cm) SNI 03-6877-2002 Min. 45%

Angularitas (kedalaman dari permukaan ≥ 10 cm) Min. 40% SNI 03 4142-1996

Material lolos ayakan No. 200 (0,075 mm

kadar lempung SNI 3423-2008

Maks. 8% PENGUJIAN STANDART UJI SPEC.

1. Nilai setara pasir (sand equivalent) SNI 03-4428-1997

Min 50% u/ SS, HRS & AC bergradasi halus Min 70% untuk AC bergradasi

kasar

Sumbertabel : Spesifikasi Umum Bina Marga 2010

Tabel 2.7. Ketentuan Agregat Halus

II -14

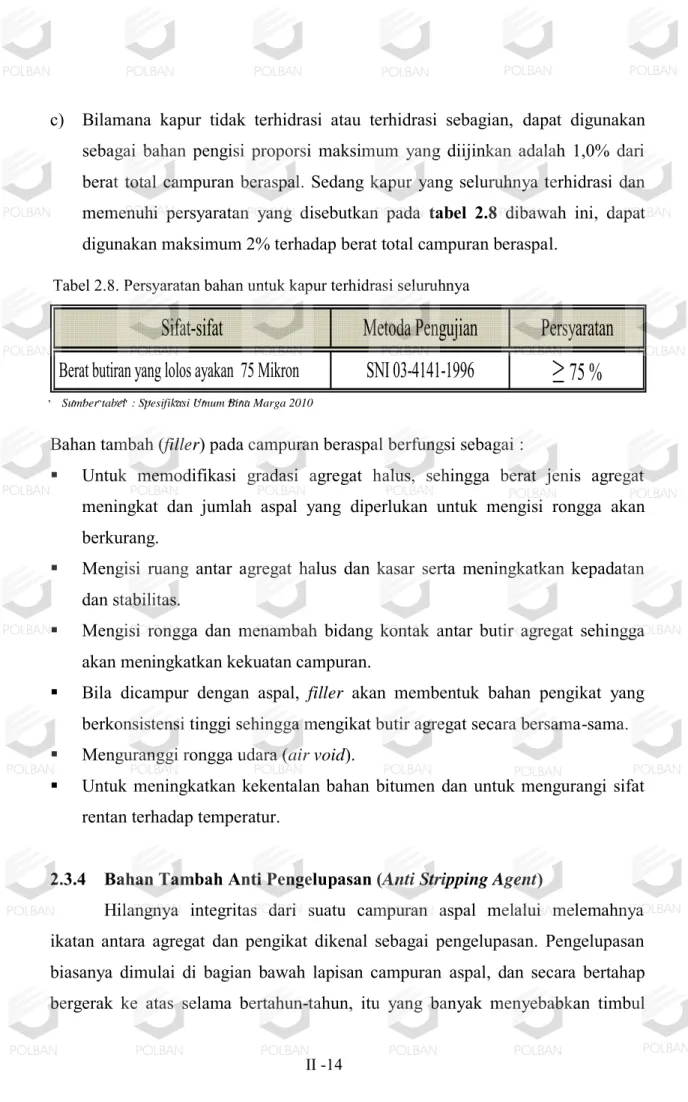

c) Bilamana kapur tidak terhidrasi atau terhidrasi sebagian, dapat digunakan sebagai bahan pengisi proporsi maksimum yang diijinkan adalah 1,0% dari berat total campuran beraspal. Sedang kapur yang seluruhnya terhidrasi dan memenuhi persyaratan yang disebutkan pada tabel 2.8 dibawah ini, dapat digunakan maksimum 2% terhadap berat total campuran beraspal.

Bahan tambah (filler) pada campuran beraspal berfungsi sebagai :

Untuk memodifikasi gradasi agregat halus, sehingga berat jenis agregat meningkat dan jumlah aspal yang diperlukan untuk mengisi rongga akan berkurang.

Mengisi ruang antar agregat halus dan kasar serta meningkatkan kepadatan dan stabilitas.

Mengisi rongga dan menambah bidang kontak antar butir agregat sehingga akan meningkatkan kekuatan campuran.

Bila dicampur dengan aspal, filler akan membentuk bahan pengikat yang berkonsistensi tinggi sehingga mengikat butir agregat secara bersama-sama. Menguranggi rongga udara (air void).

Untuk meningkatkan kekentalan bahan bitumen dan untuk mengurangi sifat rentan terhadap temperatur.

2.3.4 Bahan Tambah Anti Pengelupasan (Anti Stripping Agent)

Hilangnya integritas dari suatu campuran aspal melalui melemahnya ikatan antara agregat dan pengikat dikenal sebagai pengelupasan. Pengelupasan biasanya dimulai di bagian bawah lapisan campuran aspal, dan secara bertahap bergerak ke atas selama bertahun-tahun, itu yang banyak menyebabkan timbul

Berat butiran yang lolos ayakan 75 Mikron

SNI 03-4141-1996

≥

75 %

Sifat-sifat

Metoda Pengujian

Persyaratan

Sumber tabel : Spesifikasi Umum Bina Marga 2010Tabel 2.8. Persyaratan bahan untuk kapur terhidrasi seluruhnya

Sumber tabel : Spesifikasi Umum Bina Marga 2010

kerusakan di permukaan seperti alur, lipatan, gelombang, raveling, cracking, dll (Roberts et all 1996)

Pengelupasan pada perkerasan aspal adalah hilangnya adhesi antara agregat dan aspal pengikat. Hilangnya adhesi dapat menimbulkan beberapa jenis kerusakan, kehilangan adhesi dapat diatasi dengan bantuan bahan anti pengelupasan (anti strippingagent), maksudnya adalah untuk menggantikan kelembaban di permukaan dari adhesi agregat dan akan menghasilkan ikatan di permukaan agregat.

Pada spesifikasi umum Bina Marga 2010, Aditif kelekatan atau anti pengelupasan (anti striping agent) harus ditambahkan dalam bentuk cairan kedalam campuran agregat dengan mengunakan pompa penakar (dozing pump) pada saat proses pencampuran basah di pugmil. Kuantitas pemakaian aditif anti

stripping agent dalam rentang 0,2% - 0,3% terhadap berat aspal. Anti striping agent harus digunakan untuk semua jenis aspal tetapi tidak boleh tidak digunakan

pada aspal modifikasi yang bermuatan positif. Namun pada revisi I spesifikasi umum Bina Marga 2010, kuantitas pemakaian anti stripping agent dalam rentang 0,20 % - 0,4% dari berat aspal.

Adapun bahan tambah aspal yang digunakan dalam tulisan tugas akhir ini adalah anti stripping agentjenis wetfix-be. Anti stripping agent jenis wetfix-be merupakan salah satu dari jenis anti stripping yang memiliki kesensitifan yang cukup tinggi, selain harganya yang relatif mahal, penambahan jumlahnya terhadap campuran aspalpun sangat sedikit, akan tetapi menghasilkan stabilitas yang cukup baik. Jenis anti stripping ini memiliki beberapa keuntungan antara lain :

a. Memodifikasi aspal supaya melekat lebih kuat terhadap agregat, sehingga penyelimutan aspal terhadap agregat lebih sempurna.

b. Memungkinkan seleksi jenis agregat yang lebih luas. c. Biaya perawatan yang lebih rendah.

d. Meningkatkan kinerja perkerasan serta meminimalkan kerusakan perkerasan jalan akibat oleh air.

e. Memperpanjang waktu pelapisan ulang Hotmix.

II -16

2.4 Pengujian Campuran Beraspal (Marshall)

Pada pengujian campuran beraspal (AC-WC) bergradasi kasar, baik yang memakai maupun yang tidak memakai anti stripping, penulis menggunakan metode Marshall (SNI 03-2489-1991). Karena metode Marshall merupakan pengujian yang paling banyak dan paling umum dipakai pada saat ini. Hal ini disebabkan karena peralatannya sederhana dan cukup praktis untuk dimobilisasi. Pengujian Marshall bertujuan untuk mengukur daya tahan (stabilitas) terhadap kelelehan plastis (flow) dari campuran beraspal.

Stabilitas adalah kemampuan suatu campuran beraspal untuk menerima beban sampai terjadi kelelehan plastis yang dinyatakan dalam kg atau pound. Nilai stabilitas diperoleh dari hasil pembacaan dikalikan dengan kalibrasi alat dan faktor kerelasi tebal atau volume benda uji. Nilai ini menunjukan nilai struktural suatu campuran yang dipengaruhi oleh susunan gradasi, kualitas bahan dan kandungan aspalnya.

Kelelehan plastis (flow) didefenisikan sebagai perubahan bentuk suatu campuran yang diakibatkan oleh beban sampai beban maksimum atau sampai batas runtuh yang dinyatakan dalam milimeter atau 0.01 inchi. Pengukuran flow dilakukan bersamaan dengan pengukuran stabilitas dimana nilai flow dibaca pada dial saat benda uji mengalami keruntuhan. Dari hasil pengujian Marshall dengan beberapa variasi aspal akan diperoleh kadar aspal optimum.

2.5 Parameter dan Formula Pehitungan Marshall

Campuran aspal padat ini dibentuk dari agregat, aspal, filler dan bahan anti

stripping agent yang dicampur secara merata pada suhu tertentu. Campuran

kemudian dipadatkan dalam cetakan marshall, sehingga terbentuk beton aspal padat. Parameter dan formula untuk menganalisa sifat-sifat campuran beton aspal padat adalah sebagai berikut :

2.5.1 Berat Jenis Bulk dan Apparent campuran agregat

Agregat total terdiri atas fraksi-fraksi agregat kasar, agregat halus dan bahan pengisi / filler yang masing-masing mempunyai berat jenis yang berbeda, baik berat jenis kering (bulk spesific gravity) dan berat jenis semu (apparent

grafity). Kedua macam berat jenis dari total agregat tersebut dapat dihitung dalam

persamaan berikut ini :

a. Berat Jenis Kering (bulk specific gravity) Campuran Agregat BJ.bulk = Filler BJ Filler batu abu bulk BJ batu abu screen bulk BJ screen split bulk BJ split % . . . . % . . % . . % 100 ...(1)

b. Berat Jenis Semu (apparent spesific gravity) Campuran Agregat BJ.Apparent= Filler BJ Filler batu abu app BJ batu abu screen app BJ screen split app BJ split % . . . . % . . % . . % 100 ...(2)

2.5.2 Berat Jenis Efektif Agregat (Gse)

Berat jenis efektif adalah perbandingan antara berat bahan diudara (tidak termasuk rongga yang menyerap aspal) pada satuan volume dan suhu tertentu dengan berat air destilasi dengan volume yang sama dan suhu tertentu pula. Berat jenis efektif agregat, kecuali rongga udara dalam partikel agregat yang menyerap aspal dapat dihitung dengan rumus yang biasanya digunakan berdasarkan hasil pengujian kepadatan maksimum teoritis sebagai berikut :

Gse = Aspal BJ Aspal Gmm Agregat . % 100% ...(3)

II -18

2.5.3 Berat Jenis Maksimum Campuran (teoritis)

Berat jenis maksimum campuran (teoritis) adalah perbandingan antara % berat total campuran dengan % agregat berbanding berat jenis efektif ditambah dengan % aspal berbanding dengan berat jenis aspal, dengan rumus yang terlihat dibawah ini : Aspal Bj Aspal agg eff Bj agg . % . . . % 100 ...(4)

2.5.4 Berat Jenis Maksimum Campuran Beraspal

Berat Jenis maksimum campuran beraspal (Gmm) adalah perbandingan berat isi benda uji campuran beraspal dalam keadaan rongga udara sama dengan nol pada temperatur 25 oC terhadap berat isi air pada volume dan temperatur yang sama. Berat jenis maksimum campuran beraspal SNI 03-6893-2002 dapat dihitung dengan rumus sebagai berikut :

Gmm C B A A ...(5) Dimana ; A = Berat benda uji kering oven diudara (g)

B = Berat labu berisi air ( 25 oC) (g)

C = berat labu berisi air dan benda uji pada suhu 25oC (g)

2.5.5 Berat Jenis Campuran Beraspal Padat

Perhitungan berat jenis campuran beraspal setelah dipadatkan (Gmb) kepadatan campuran aspal padat (density) dinyatakan dalam gram/cc dan dapat dihitung menggunakan rumus sebagai berikut :

Gmb

V Wa

...(6) Dimana ; Gmb = Berat jenis campuran beraspal padat (gr/cc)

Wa = Berat kering di udara (gr)

V = Volume campuran beraspal padat (cc)

2.5.6 Penyerapan Aspal

Penyerapan aspal dinyatakan dalam persen terhadap berat agregat total, tidak terhadap berat campuran. Perhitungan penyerapan aspal (Pba) menggunakan rumus sebagai berikut:

Pba = Bjaspal gabungan bulk Bj agg eff Bj gabungan bulk Bj agg eff Bj . . . . . . . . . 100 ...(7)

2.5.7 Kadar Aspal Efektif

Kadar aspal efektif (Pbe) campuran beraspal adalah kadar aspal total dikurangi jumlah aspal yang terserap oleh partikel agregat. Kadar aspal efektif ini akan menyelimuti permukaan agregat bagian luar yang pada akhirnya akan menentukan kinerja perkerasan beraspal. Kadar aspal efektif dapat dihitung menggunakan rumus sebagai berikut :

Pbe =

100 % 100 .

%aspal Absaspal aspal ...(8)

2.5.8 Stabilitas Marshall

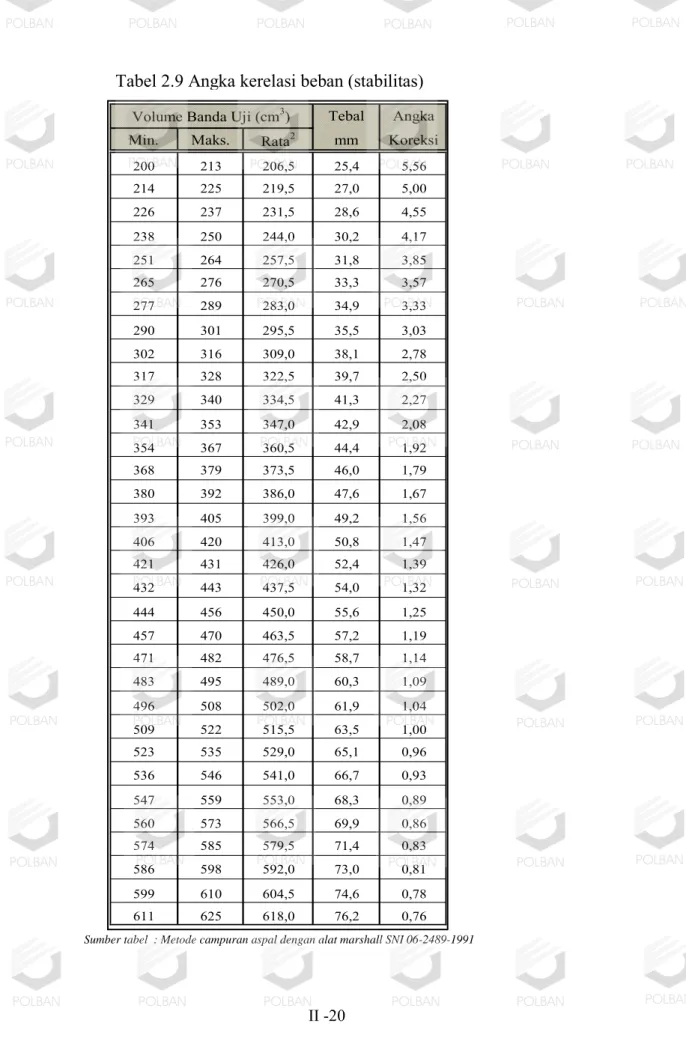

Nilai stabilitas diperoleh berdasarkan nilai masing-masing yang ditunjukkan oleh jarum dial. Stabilitas merupakan parameter yang menunujukkan batas maksimum beban yang dapat diterima oleh suatu campuran beraspal saat terjadi keruntuhan yang dinyatakan dalam kilogram atau pound. Nilai stabilitas marshall diperoleh dari pembacaan dial dikali dengan kalibrasi alat, dan selanjutnya dikorelasi terhadap ketebalan atau volume benda uji. Nilai stabilitas yang terlalu tinggi akan menghasilkan perkerasan yang terlalu kaku sehingga tingkat keawetannya berkurang. Angka kerelasi beban (stabilitas) terhadap ketebalan atau volume benda uji dapat dilihat pada tabel 2.9 dibawah ini.

II -20

Tebal Angka

Min. Maks. Rata2 mm Koreksi

200 213 206,5 25,4 5,56 214 225 219,5 27,0 5,00 226 237 231,5 28,6 4,55 238 250 244,0 30,2 4,17 251 264 257,5 31,8 3,85 265 276 270,5 33,3 3,57 277 289 283,0 34,9 3,33 290 301 295,5 35,5 3,03 302 316 309,0 38,1 2,78 317 328 322,5 39,7 2,50 329 340 334,5 41,3 2,27 341 353 347,0 42,9 2,08 354 367 360,5 44,4 1,92 368 379 373,5 46,0 1,79 380 392 386,0 47,6 1,67 393 405 399,0 49,2 1,56 406 420 413,0 50,8 1,47 421 431 426,0 52,4 1,39 432 443 437,5 54,0 1,32 444 456 450,0 55,6 1,25 457 470 463,5 57,2 1,19 471 482 476,5 58,7 1,14 483 495 489,0 60,3 1,09 496 508 502,0 61,9 1,04 509 522 515,5 63,5 1,00 523 535 529,0 65,1 0,96 536 546 541,0 66,7 0,93 547 559 553,0 68,3 0,89 560 573 566,5 69,9 0,86 574 585 579,5 71,4 0,83 586 598 592,0 73,0 0,81 599 610 604,5 74,6 0,78 611 625 618,0 76,2 0,76

Volume Banda Uji (cm3)

Tabel 2.9 Angka kerelasi beban (stabilitas)

Sumber tabel : Metode campuran aspal dengan alat marshall SNI 06-2489-1991

2.5.9 Kelelehan (flow)

Seperti halnya cara memperoleh nilai stabilitas, nilai flow merupakan nilai dari masing-masing yang ditunjukkan oleh jarum dial. Hanya saja jarum dial flow biasanya dalam satuan mm (millimeter). Suatu campuran yang mempunyai nilai kelelehan (flow) rendah akan lebih kaku dan kecenderungan akan mengalami retak dini pada usia pelayanan.

2.5.10 Marshall Quotient

Marshall Quotient (MQ) adalah merupakan hasil bagi nilai stabilitas

(ketahanan) terhadap kelelehan plastis (flow) dari campuran beraspal. Nilai marshall ini akan memberikan nilai fleksibelitas campuran. Semakin tinggi nilai MQ, maka kemungkinan akan semakin tinggi kekakuan suatu campuran dan semakin rentan campuran tersebut terhadap keretakan. Dan sebaliknya semakin rendah MQ maka campuran akan semakin lentur.

Marshall Quotient =

Flow

terkoreksi Stabilitas

...(9)

2.5.11 Rongga Terisi Aspal (VFA atau VFB)

Rongga terisi aspal (VFA) adalah persen rongga yang terdapat diantara partikel agregat (VMA) yang terisi oleh aspal, tidak termasuk aspal yang diserap oleh agregat. VMA dapat ihiyung menggunakan rumus sebagai berikut :

VFA = VMA VIM VMA 100 ...(10) Dimana :

VFA : Rongga udara yang terisi aspal, persen dari VMA, (%) VMA : Rongga diantara mineral agregat, persen volume bulk, (%) VIM : Rongga udara pada campuran, persen total campuran (%)

II -22

2.5.12 Rongga Antar Agregat (VMA)

Rongga antar agregat (VMA) adalah ruang rongga diantara partikel agregat pada suatu perkerasan, termasuk rongga udara dan volume aspal efektif (tidak termasuk volume aspal yang diserap agregat). Jika komposisi campuran ditentukan sebagai persen berat dari campuran total, VMA yang rendah dapat mengakibatkan :

Kadar aspal rendah,

Aspal tipis,

Ikatan aspal mudah lepas, lapisan tidak kedap air,mudah terjadi oksidasi,

Stabilitas akan turun.

Maka VMA dapat dihitung dengan menggunakan persamaan sebagai berikut :

VMA = . . . . . ) % 100 ( 100 campuran agg Bulk Bj isi Berat aspal ...(11)

2.5.13 Rongga dalam Campuran (VIM)

Rongga udara dalam campuran(VIM) perkerasan beraspal terdiri atas ruang udara diantara partikel agregat yang terselimuti aspal dinyatakan dalam persen. Rongga udara dalam campuran dapat ditentukan dengan rumus berikut:

VIM = teoritis camp maks Bj isi Berat . . . . 100 100 ...(12)

2.6 Kepadatan Mutlak (Refusal Density)

Kepadatan Mutlak (refusal density) adalah kepadatan tertinggi (maksimum) yang dicapai sehingga walaupun dipadatkan terus, campuran tersebut praktis tidak dapat menjadi lebih padat lagi. Kepadatan mutlak adalah masa persatuan volume termasuk rongga benda uji yang dipadatkan sampai mencapai kepadatan maksimum.

Rongga dalam campuran kepadatan membal (refusal) dirancang untuk dapat dicapai dengan persyaratan mminimal 2,5 %. Pemadatan contoh uji dapat dilakukan dengan menggunakan alat getar listrik (BS 598 Part. 104-1989) atau

dengan jumlah tumbukan yang lebih banyak sebagai simulasi adanya pemadatan sekunder oleh lalu lintas, sampai benda uji tidak bertambah lebih padat lagi. Kepadatan membal (refusal density) dapat dihitung menggunakan rumus ;

= ) (C B A ...(13)

dimana: A = masa benda uji di udara (gram) B = masa benda uji dalam air (gram)

C = masa benda uji kering permukaan jenuh (gram)

γ

ω = berat isi air (=1 gram/cm3)2.7 Stabilitas Sisa (Retained Stability)

Pengujian Marshall sisa merupakan salah satu jenis pengujian untuk mengetahui keawetan (durabilitas) campuran. Uji perendaman panas dilakukan untuk mengukur kinerja ketahanan campuran beraspal terhadap perusakan yang diakibatkan oleh air. Dari pengujian ini diperoleh stabilitas marshall campuran setelah dipengaruhi oleh air

Kehilangan stabilitas berdasarkan perendaman diukur sebagai ketahanan terhadap akibat pengaruh kerusakan oleh air disebut Indeks Perendaman (Index of

Retained Strength) yang dinyatakan dalam persen (%). Indeks Perendaman adalah

hasil perbandingan antara stabilitas benda uji setelah perendaman selama 24 jam pada suhu 60oC dan stabilitas benda uji standar (rendaman 30oC pada suhu yang sama). Pada suhu tersebut dianggap campuran tersebut sudah mengalami perubahan deformasi plastis, sedangkan perendaman selama 24 jam dianggap air telah meresap dalam campuran dan telah mempengaruhi ketahanan campuran.

Dengan alasan tersebut maka dalam penulisan tugas akhir ini, stabilitas sisa menjadi suatu parameter untuk dapat menentukan optimalisasi penambahan kadar anti stripping agent dalam campuran beraspal panas (AC-WC). Karena Marshall sisa dapat memberikan gambaran dan fungsi sehingga ditambahkannya

anti stripping agent didalam campuran beraspal dengan ketentuan yang diatur

II -24

dalam spesifikasi umum Bina Marga 2010. Hal ini juga tidak terlepas dari penelitian-penelitian dan pengujian-pengujian sebelumnya yang menjadikan Marshall sisa sebagai sebuah hasil evaluasi dalam variasi penambahan anti

stripping agent. Karena Marshall sisa/stabilitas sisa menjadi parameter yang

dipakai sebagai indikasi ketahanan campuran terhadap pengaruh air. Stabilitas sisa dapat dihitung dengan menggunakan rumus sebagai berikut :

IRS = menit Stabilitas jam Stabilitas 30 24 x 100% ≥ 90 % ...(14)