ALAT PENUKAR KALOR

SHELL AND TUBE

PENDAHULUAN

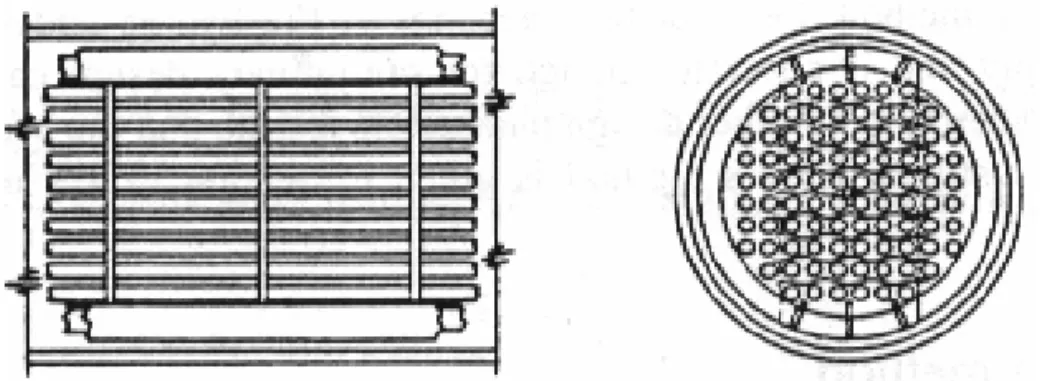

• Terdiri dari (tube-bundles) yg dipasangkan di dalam shell yg berbentuk silinder (Gambar 1)

• Dua jenis fluida yg saling bertukar kalor mengalir secara terpisah, masing melalui sisi tube dan sisi shell

• Bagian ujung-ujung dari tube bundle dikencangkan pada dudukan tube yg disebut tubesheets, yg sekaligus berfungsi memisahkan fluida yg mengalir di sisi shell dan di dalam tube

Gambar 1

Tube bundles Shell

PENDAHULUAN

• Walaupun dewasa ini sangat banyak jenis APK yg dikembangkan pada industri, namun APK jenis shell and tube masih jauh lebih banyak digunakan

• beberapa keuntungan dari APK jenis ini, diantaranya lain adalah 1. Konfigurasinya memberikan luas permukaan yang besar untuk

volume yang kecil

2. Mempunyai lay-out mekanik yang baik : bentuknya baik untuk operasi yang bertekanan

3. Dapat dibuat dari berbagai jenis material yang disesuaikan dengan kondisi operasionalnya

4. Mudah membersihkannya

KONSTRUKSI APK SHELL AND TUBE

• secara umum dapat dibagi menjadi empat bagian utama, yaitu 1. Bagian ujung depan yg tetap atau Front End Stationary Head, yg dalam

praktek lebih sering disebut Stationary Head 2. Shell atau badan dari APK

3. Bagian ujung belakang atau Rear End Head, yg dalam praktek sering disebut Rear Head

4. Berkas tube atau Tube-Bundles, yaitu kumpulan tube-tube yg berada di dalam shell

STANDAR TEMA

Gambar 3

Numenklatur menurut TEMA

Numenklatur menurut TEMA

1. Stationary Head-Channel 2. Stationary Head-Bonnet

3. Stationary Head Flange, Channel or Bonnet 4. Channel Cover

5. Stationary Head Nozzle 6. Stationary Tubesheet 7. Tubes

8. Shell

9. Shell Cover

10. Shell Flange-Stationary Head End 11. Shell Flange-Rear Head End

12. Shell Nozzle

13. Shell Cover Flange 14. Expansion Joint 15. Floating Tubesheet 16. Floating Head Cover

17. Floating Head Cover Flange 18. Floating Head Backing Device

Numenklatur menurut TEMA, lanjutan Gambar 4

Numenklatur menurut TEMA

27. Tierods and Spacers 28. Transverse Baffles or Suppot Plates 29. Impingement Plates 30. Longitudinal Baffle 31. Pass Partition 32. Vent Connection 33. Drain Connection 34. Instrument Connection 35. Support Saddle 36. Lifting Lug 37. Support Bracket 38. Weir

39. Liquid Level Connection 19. Split Shear Ring

20. Slip-on Backing Flange

21. Floating Head Cover-External 22. Floating Tubeshett Skirt

23. Packing Box 24. Packing

25. Packing Gland 26. Lantern Ring

UKURAN DAN TIPE APK SHELL AND TUBE

menyatakan ukuran APK, ada tiga unsur yg harus dicantumkan yaitu:

1. Diameter Nominal

adalah diameter bagian dalam dari shell (dinyatakan dalam inch).

Khusus APK tipe Ketel (tipe K), ukuran diameter shell-nya ditentukan dgn dua ukuran yaitu diameter bagian dalam shell yg berhubungan dgn

stationary head (port diameter) dan diameter bagian dalam shell yg lain

2. Panjang Nominal

adalah ukuran panjang dari tube-nya (dinyatakan dalam inch).

Untuk tube yg lurus, panjang nominal sama dengan panjang tube yg sebenarnya.

Untuk tube U, panjang nominal adalah diukur dari ujung tube yg lurus sampai ke bagian yg bengkok (to bent-tangent)

3. Tipe APK

Cara menyatakan tipe APK adalah dengan menggabungkan salah satu huruf dari masing-masing bagian APK seauai standar TEMA

MENYATAKAN UKURAN DAN TIPE APK SHELL ANT TUBE

beberapa contoh cara pemberian ukuran dan tipe APK:1. APK ukuran 23-192 Tipe AES

Artinya: APK dengan split ring floating head. Diameter dalam shell adalah 23 inch dan panjang tube adalah 192 inch

2. APK ukuran 19-84 Tipe BGU

Artinya: APK tipe Bonnet untuk stationary head dan aliran shell yg split (G) serta berkas tube berbentuk U. Diameter dalam shell 19 inch dan panjangnya adalah 84 inch

3. APK ukuran 23/37-192 Tipe CKT

Artinya: Reboiler dengan pull-throught floating head (tipe T) dengan shell tipe Kettle. Stationary head bersatu dengan tubesheet (tipe C). Diameter shell yg berhubungan dgn stationary head (port diameter) 23 inch dan diameter dalam shell 37 inch. Panjang tube 192 inch

STANDAR

• Yg umum biasanya dari Amerika seperti TEMA Standards, ASME Code, API Standards, ASTM dan lain-lain

• Juga British Standard seperti BS 3274 dan BS 5500.

• Standar tersebut memuat hal-hal tentang perencanaan (design), fabrikasi, pemilihan material konstruksi, pengujian (testing) shell dan tube, baffle dan support, floating head, nozzle, tubesheet dan lain-lain. TEMA telah mengklasifikasikan APK dalam tiga kelas yaitu:

• Kelas R

adalah APK yg tidak mengalami proses pembakaran dlm penggunaanya, dan secara umum dipergunakan untuk proses pengolahan minyak atau setidak-tidaknya berhubungan dengan aplikasi dalam pengolahan minyak • Kelas C,

sama dgn kelas R, hanya saja umumnya sering digunakan pada tujuan-tujuan komersial dan dalam proses yg umum

• Kelas B,

sama seperti kelas di atas, hanya saja dipergunakan untuk proses-proses kimia (chemical process service)

KRITERIA SELEKSI SEGI MEKANIKAL UNTUK

MENUNJANG RANCANGAN TERMAL

• Aspek mekanikal sangat luas, diantaranya meliputi shell, tubes lay-outs, tubes, tube pitch, baffles, nozzle dll.

• Beberapal yg sangat berpengaruh terhadap perancangan termal sehingga APK bisa memenuhi kebutuhan operasionalnya antara lain:

1. SHELL Dimensi,

• BS 3274 mencakup shell dari diameter 6 inch (150 mm) s/d 42 inch (1067 mm);

• TEMA mencakup diameter shell s/d 60 in (1520 mm).

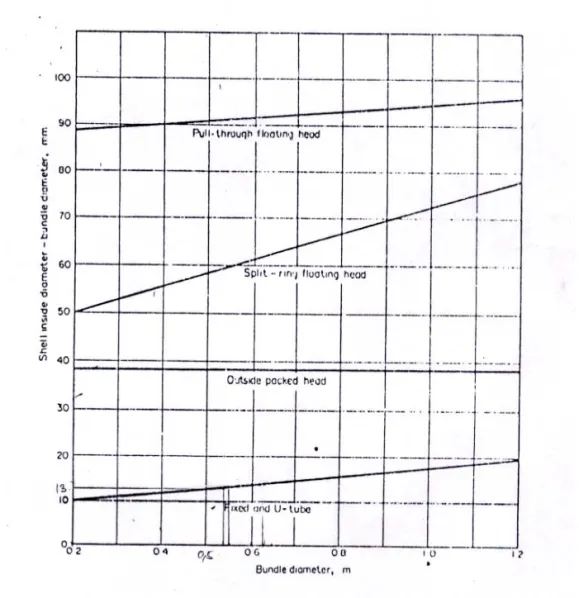

• Diameter shell harus dipilih agar menutup tube bundles dengan pas, yang dalam praktek hal ini ditujukan untuk mengurangi bypass melalui keliling luar tube bundles. Harga clearence diberikan pada gambar 5

Jenis shell dan shell pass

• Jenis-jenis shell sudah ditunjukkan dalam gambar 3 (standar TEMA) • Jenis shell dengan lintasan tunggal sering digunakan

• Shell dgn dua lintasan digunakan bila beda temperatur antara sisi tube dan sisi shell tidak menguntungkan bila digunakan lintasan tunggal

Gambar 5. Clearence antara Diameter dalam sahell dan diameter Tube Bundle

2. TUBE

• Parameter pemilihan tube al. ialah: bahan tube yang sesuai dengan suhu, tekanan dan sifat korosi fluida yang mengalir;

• ukuran tube menyangkut diameter dan panjangnya

Dimensi

• Diameter tube yg biasa digunakan berkisar antara 5/8 inch (16 mm) sampai 2 inch (50 mm) O.D.

• Ketebalan tube dipilih dengan memperhatikan tekanan kerja dan kerusakan karena korosi.

• Panjang tube yg lebih disukai adalah 6 ft. (1,83 m), 8 ft (2,44 m), 12 ft (3,66 m) dan 16 ft (4,88 m)

Susunan tube (tube arrangements)

• Susunan tube akan mempengaruhi baik buruknya perpindahan panas. • pemilihan harus mempertimbangkan sistim pemeliharaan yang akan

dilakukan (dengan mekanikal atau secara kimiawi}

• aliran laminer atau aliran turbulent, bersih atau kotor aliran fluida yg mengalir di luar tube juga mempengaruhi susunan dari tube.

Susunan tube (tube arrangements), lanjutan

• Biasanya disusun dalam bentuk equilateral triangular, rotated triangular, square atau rotated square, lihat gambar 6.

• Susunan triangular dan rotated square memberikan laju perpindahan panas lebih tinggi

Gambar 6. Susunan Tube pt Triangular pt Square pt Rotated Square

Jarak Tube (Tube Pitch)

• Erat hubungannya dengan ukuran tube; susunan tube dan sistim pembersihan yang dilakukan pada bagian luar tube.

• Biasanya berkisar 1,25 - 1,50 kali diameter luar tube.

• Untuk keperluan memebersihkan sisi luar tube secara mekanik, maka jarak itu dapat ditambah sebesar minimun 0,25 inch (6,4 mm) atau untuk fluida yg bersih hanya 0,125 inch (3,2 mm)

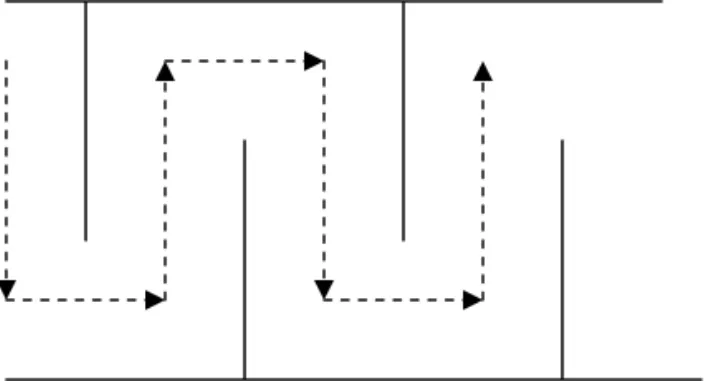

Laluan aliran di dalam tube (Tube pass)

• Aliarn di dalam tube biasanya dibuat bolak-balik dlm sejumlah laluan (pass), untuk memperpanjang lintasan aliran.

• Jumlah pass dipilih untuk memberikan kecepatan aliran sisi tube sesuai dengan yg dibutuhkan dalam desain

Six tube passes Four tube passes Two tube passes Gambar 7. Tube passes

3. SEKAT (BAFFLES)

• untuk membelokkan atau membagi aliran, dan juga untuk menaikkan kecepatan aliran fluida yg berarti memperbaiki laju perpindahan panas. • menentukan jenis sekat diperlukan pertimbangan teknis dan

operasional karena mempengaruhi besarnya penurunan tekanan, bentuk aliran fluida, distribusi aliran dll.

• beberapa jenis sekat yg dapat dipilih : (gambar 8) - sekat berbentuk segment,

- sekat batang (rod), - longitudinal baffle,

• Jenis sekat yg paling banyak digunakan adalah single segmental baffle. • Untuk menentukan dimensi segmental baffle sering digunakan istilah

baffle cut, yaitu tinggi dari segment yg dipotong dari baffle dan dinyatakan dengan prosentase terhadap piringan baffle.

• Baffle cut yang digunakan bervariasi antara 15% s/d 45%. • Pada umumnya baffle cut 20% s/d 25% adalah optimum, dan

memberikan laju perpindahan yang baik tanpa adanya penurunan tekanan yang berarti

Single Segmental Baffle Helical Baffle 3. SEKAT (BAFFLES Doughnut Baffle Gb. 8. Jenis Baffle Rod Baffle

PERTIMBANGAN UMUM DLM PERANCANGAN

1. Fluida dalam shell atau dalam tube

Selama tidak terjadi perubahan fasa fluida, berikut ini beberapa faktor yang harus diperhatikan:

• Cleanability

Fluida yang bersih biasanya dialirkan sebelah shell dan fluida yang kotor melalui tube (membersihkan sisi shell jauh lebih sulit)

• Korosi

Pada banyak hal, fluida yang korosif selalu dialirkan di sisi tube, untuk menekan biaya karena mahalnya harga logam paduan

• Tekanan kerja

Shell yg bertekanan tinggi, diameter besar, akan diperlukan dinding yg tebal, ini akan mahal.

PERTIMBANGAN UMUM DLM PERANCANGAN

• Temperatur fluida¾ Fluida bertemperatur tinggi memerlukan paduan khusus, juga

menurunkan tegangan yg dibolehkan (allowable stress) pada material, untuk menekan biaya lebih baik dialirkan melalui tube.

¾ Penempatan fluida panas pada sisi tube juga akan mengurangi

temperatur permukaan shell sehingga mengurangi kehilangan panas dan memberikan keamanan pada para pekerja

• Penurunan tekanan (Pressure drop)

¾Apabila penurunan tekanan merupakan hal yg kritis dan harus ditinjau secara teliti, maka sebaiknya dialirkan melalui sisi tube. Penurunan tekanan di dalam tube dapat dihitung secara teliti, sedangkan

pressure drop sisi shell dapat menyimpang sangat besar dari nilai teoritis, tergantung pada clearance APK itu.

¾Untuk penurunan tekanan yg sama, koefisien perpindahan panas yg lebih tinggi akan didapat pada sisi tube dari pada sisi shell, untuk itu fluida yg tidak dikehendaki adanya penurunan tekanan yg besar sebaiknya dialirkan di sisi tube

PERTIMBANGAN UMUM DLM PERANCANGAN

• Viskositas

¾ Batas angka kritis Re aliran turbulen pada sisi shell adalah 200. Koefisien perpindahan panas yg tinggi bisa dicapai dengan

menempatkan fluida viskos pada sisi shell, selama alirannya turbulen. ¾ Karena itu bila aliran turbulen tidak bisa dicapai pada sisi shell,

sebaiknya fluida tersebut dialirkan di sisi tube, karena koefisien perpindahan panas sisi tube bisa diprediksi dengan lebih akurat

• Jumlah aliran fluida

¾Jumlah aliran fluida yg kecil sebaiknya dialirkan di sisi shell karena biasanya akan memberikan perencanaan yg lebih ekonomis

PERTIMBANGAN UMUM DLM PERANCANGAN

2. Kecepatan fluida sisi shell dan sisi tube

• Kecepatan tinggi memberikan koefisien perpindahan panas tinggi, akan tetapi akan menaikkan pressure drop.

• Kecepatan harus tinggi untuk menghidari terjadinya fouling, tapi jangan terlalu tinggi karena bisa menyebabkan erosi.

• Harga kecepatan yg digunakan dalam perancangan adalah:

Cairan :

• Sisi tube; : 1 s/d 2 m/det. dan maksimum 4 m/det. jika diperlukan untuk mengurangi fouling. Bila fluidanya air, kecepatan antara 1,5 s/d 2,5 m/det. • Sisi shell : 0,3 s/d 1 m/s

Uap :

• kecepatan tergantung pada tekanan operasional dan massa-jenis fluida. • Harga terendah dibawah ini ditujukan untuk material yg mempunyai berat

molekul tinggi:

Vacumm : 50 s/d 70 m/det Tekanan atmosfir : 10 s/d 30 m/det Tekanan tinggi : 5 s/d 10 m/det

PERTIMBANGAN UMUM DLM PERANCANGAN

3. Temperatur aliran fluida

• Temperatur yg dimaksud adalah beda antara temperatur keluar aliran suatu fluida terhadap temperatur masuk aliran fluida yg lain.

• Besarnya perbedaan akan menentukan permukaan perpindahan panas yg diperlukan untuk beban kerja yg sama.

• Harga optimum tergantung pada kegunaan dan hanya bisa ditentukan dengan analisa ekonomi dari rancangan

4. Penurunan tekanan

• Dalam beberapa kegunaan, penurunan tekanan yg diijinkan, ditentukan oleh kondisi proses.

• Bilamana tidak dibatasi, perancang bisa melakukan analisa ekonomi untuk menetukan penurunan tekanan guna mendapatkan rancangan APK yg hemat biaya operasinya termasuk pertimbangan biaya kapital dan biaya pemompaan

PERTIMBANGAN UMUM DLM PERANCANGAN

5. Sifat-sifat fisik fluida

• Sifat-sifat fisika fluida yg diperlukan pada perancanag adalah ; massa jenis, viskositas, konduktivitas panas dan korelasi temperatur-entalpi. • Pada korelasi yg digunakan untuk memprediksi koefisien perpindahan

panas, biasanya sifat-sifat fisik fluida ditentukan pada temperatur rata-rata masing-masing aliran.

• Hal ini dianggap cukup teliti bila perubahan temperatur cukup kecil. Bila perubahan temperatur besar, maka dapat memberikan kesalahan yg signifikatif.

• Dalam dilema seperti ini, prosedur yg sederhana dan cukup aman adalah:

• Gunakan Metoda LMTD – Umin • Gunakan Metoda Frank

PROSEDUR DLM PERANCANGAN

Didalam merancang APK, harus dipertimbangkan dua segi yaitu:

1. Informasi Proses :

• Fluida yg digunakan, termasuk sifat-sifat dari fluida tersebut • Laju aliran fluida dan jumlah fluida yang digunakan

• Temperatur masuk dan keluar dari fluida

• Ada atau tidaknya perubahan fasa dan berapa besarnya

• Tekanan operasi dan besarnya penurunan tekanan yang dijinkan baik dari sisi shell maupun sisi tube

• Faktor-faktor pengotoran (fouling factor)

• Besarnya laju perpindahan panas (bisa juga dari perhitungan)

2. Informasi Mekanikal

• Ukuran tube yg digunakan meliputi : diameter, panjang dan tebal tube • Tata letak serta susunan tube (vertikal,…, jarak,....)

• Temperatur dan tekanan maksimum dan minimum yang diijinkan • Kode-kode khusus yang digunakan

• Jenis material yang direkomendasikan untuk digunakan • Jaminan terhadap korosi sesuai dengan yang diperlukan

METODA PERANCANGAN

1. METODA LMTD

Secara umum ditulis , mT

A

U

Q

=

∆

∆

T

m=

F

.

LMTD

• Untuk aliran Paralel, LMTD = LMTDP ; dan F = 1 • Untuk aliran Berlawanan, LMTD = LMTDc ; dan F = 1 • Untuk aliran yang lain, LMTD = LMTDc ; dan F ≠ 1

F = f ( P, R, bentuk aliran ) dan dibaca dari grafik

2 2

ε

T

-T

T

-T

P

i 2, i 1, i 2, o ,=

=

2 1 R T -T T -T R i 2, o 2, o 1, i, = =Beda temperatur rata-rata,

•

∆Tm, aliran paralel

• ∆Tm, aliran berlawanandT2 T2 T1,o T2,o T2,i T1,i T1 -dT1 dQ m1 m 2 ∆Ta ∆Tb dQ m1 m2 dA -dT2 T2 T1,o T2,i T2,o T1,i -dT1 T1 A ∆Tb ∆Ta

)

T

T

ln(

T

T

)

T

T

ln(

T

T

LMTD

b a b a a b a b∆

∆

∆

−

∆

=

∆

∆

∆

−

∆

=

• Beberapa contoh Faktor Koreksi

2. METODA Frank

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

∆

∆

∆

−

∆

=

b a a b b a a bT

.

U

T

.

U

ln

T

.

U

T

.

U

A

Q

Dimana• Ua adalah koefisien perpindahan panas menyeluruh yang

dievaluasi berdasarkan sifat-sifat fisik pada terminal panas (T1,i dan T2,o) T2 T1,o T2,i T2,o T1,i T1 ∆Tb ∆Ta

a

b

• Ub adalah sebaliknya yaitu pada terminal dingin (T1,o dan T2,i)

3. METODA LMTD - U

min• Dari evaluasi Ua dan terminal dingin Ub , dapat ditentukan koefisien

perpindahan panas terendah Umin;

T2 T1,o T2,i T2,o T1,i T1 ∆Tb ∆Ta

a

b

U

min= min (U

a, U

b)

• Untuk selanjutnya metoda LMTD klasik ditulis kembali dalam bentuk sbb:

4. METODA DIAGRAM T - H

Prinsip dari metoda ini adalah sbb: • Mengkonstruksi Diagram T–HBila diasumsikan laju aliran massa fluida panas dan dingin masing2

adalah m1 dan m2, keempat entalpi jenis H1,i ; H1,o ; H2,i dan H2,o (atau T1,i ; T1,o ; T2,i dan T2,o) telah diketahui seperti pada gambar, kurva

temperatur fluida panas dan fluida dingin sebagai fungsi entalpi jenis dari salah satu fluida, misal fluida dingin, dapat diogambar sbb:

A x H2 ; T2 H2,i H2,o H1,o H1,i H1 ; T1 Ax x

• dari data2 sifat fisik fluida dingin, dapat digambarkan kurva T2 = f(H2) sepanjang HE.

• Jika sebuah HE dengan aliran berlawanan spt. gambar, dari

kesetimbangan energi termal sepanjang Ax diperoleh hubungan:

(

)

1 2 2 2 1 1m

m

H

H

H

H

i, ,o&

&

−

=

−

• Mengkonstruksi Diagram T–H

• dengan diketahui sifat fisik fluida panas dan hubungan T1 = f(H1), maka dapat digambarkan kurva T1 = f(H2) seperti dicontohkan dalam gambar, = dh m& H2 H2,i H2,o T1,T2 T1,i T1,o T2,o T2,i Zona 1

Zona 2 Zona 3 Zona 4

∆Ta ∆T b a b • Berangkat dari diagram T – H seperti gambar, dimungkinkan untuk membagi APK dalam sejumlah tertentu zona (n) dalam mana temperatur kedua fluida berubah mendekati linier.

• LMTD setiap zona,

• Untuk setiap zona, beda temperatur rata-rata logaritmik kedua fluida dinyatakan dalam

(

) (

)

(

)

(

)

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

∆

∆

∆

−

∆

=

−

−

−

−

−

=

b a b a b a b aT

T

ln

T

T

T

T

T

T

ln

T

T

T

T

LMTD

2 1 2 1 2 1 2 1• Pada setiap zona, kesetimbangan panas dapat ditulis:

j j j j

U

A

LMTD

H

m

&

2∆

2=

• Dgn m2 debit massa fluida dingin, ∆H2 perubahan entalpi fluida dingin, A luas per-pan, U koef. Per-pan menyeluruh, LMTD beda temp. rata-rata logaritmik, dan subskrip j menunjukkan setiap zona yg ditinjau,

• Dgn demikian kebutuhan luas perpindahan panas setiap zona dapat ditentukan sbb; j j

LMTD

.

U

m

A

⎟

⎠

⎜

⎝

=

2 2&

⎛ ∆

H

⎞

• Luas perpindahan panas yang dibutuhkan ,

• Dengan diperolehnya Aj, maka luas permukaan perpindahan panas total yg diperlukan Areq merupakan jumlah dari luas setiap zona;

∑

=

n jreq

A

A

1

• U dan LMTD rata-rata seluruh zona:

• Harga koef. perp-pan global rata-rata untuk seluruh zona Um, sbb:

j Zona j rea m

U

A

A

U

=

1

∑

m req out in mU

A

H

H

m

LMTD

= &

−

Koefisien Perpindahan Panas Global, U

(

)

i i o i fi o w i o o fo o o hd d d h d k d / d ln d h h U = + + 2 + + 1 1 1 m o oA

T

U

Q

=

∆

(

)

i fi w i o i i fi o i o o i k h h d / d ln d d h d d h d U 1 1 2 1 = + + + + m i iA

T

U

Q

=

∆

di do ho hi fouling tube hfo, hfido = diameter luar tube, di = diameter daslam tube kw = konduktivitas dinding,

L = panjang tube, A = luas per-pan, h = koef. Konveksi, hf = koef. fouling

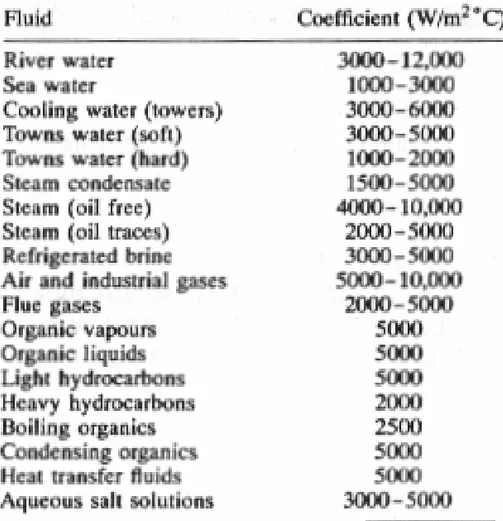

Faktor Pengotoran (Fouling Faktor)

• sangat mempengaruhi proses perpindahan panas.

• Pengotoran pada bagian dalam dan bagian luar tube selalu terjadi selama APK tersebut beroperasi.

• Terjadinya pengotoran akan menaikkan tahanan panasnya, yg berarti menurunkan koefisien perpindahan panas total (U)

• Beberapa faktor yg dapat menimbulkan pengotoran adalah: ¾Temperatur fluida dan dinding tube

¾Material tube dan ketelitian pengerjaan ¾Kecepatan aliran fluida

¾Nature fluida dan material deposit ¾Waktu atau lamanya beroperasi

Koefisien Perpindahan Panas di dalam Tube (fasa tunggal) , h

i1. Aliran Turbulen

c w b aPr

Re

C

Nu

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

µ

µ

=

Nu: Bilangan Nusselt =

f h i k d h Nu =

Re: Bilangan Reynolds=

µ

d

u

ρ

Re

=

i h f p k µ C Pr = dh: diameter hidrolis = basah keliling aliran penampang luas x 4 Pr: Bilangan Prandtl = = diuntuk tubeui: kecepatan fluida di dalam saluran (m/s) kf: konduktivitas termal fluida (W/moC)

µ: viskositas fluida pada temperatur fluida jauh dar dinding (N s/m2) µW:viskositas fluida pada temperatur dinding (N s/m2)

Cp: panas jenis fluida (J/kgoC)

a biasanya 0,8 ; b = 0,3 untuk pendinginan dan 0,4 untuk pemanasan c = 0,14

• Persamaan umum yang digunakan dalam perancangan penukar kalor adalah: 14 0 3 1 8 0 , w / ,

µ

µ

Pr

Re

C

Nu

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

=

C = 0,021 untuk gas= 0,023 untuk cairan tidak viscous = 0,027 untuk cairan viscous

• Untuk bilangan Reynolds diatas 10.000 Butterworth (1977) memberikan persamaan sebagai berikut:

505 0 205 0,

Pr

,Re

E

St

=

− − St: bilangan Stanton = p i iC

u

ρ

h

Pr

Re

Nu =

E = 0,0225 exp[-0,0225(ln Pr)2]Koefisien Perpindahan Panas di dalam Tube (fasa tunggal) , h

i2. Aliran Laminer

• Untuk Re dibawah 2000, aliran fluida di dalam saluran akan laminer. • Dengan menganggap efek dari konveksi natural adalah kecil, sehingga

aliran tetap sebagai konveksi paksa, untuk mengestimasi koefisien perpindahan panas pada film:

(

)

033 0 33 01486

1

, w , h ,µ

µ

L

d

Pr

Re

,

Nu

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

⎟

⎠

⎞

⎜

⎝

⎛

=

L: panjang dari saluran (m)Jika bilangan Nusselt yang diberikan oleh persamaan diatas kurang dari 3,5 maka diambil 3,5

3. Aliran Transisi

• Pada aliran antara laminer dan turbulen berkembang penuh, koefisien perpindahan panas tidak dapat diprediksi dengan mudah, karena aliran pada daerah ini tidak stabil, dan daerah transisi dapat diabaikan dalam perancangan APK.

• Koefisien dapat dievaluasi dengan menggunakan persamaan aliran turbulen dan laminer, dan untuk selanjutnya dipilih harga yang kecil

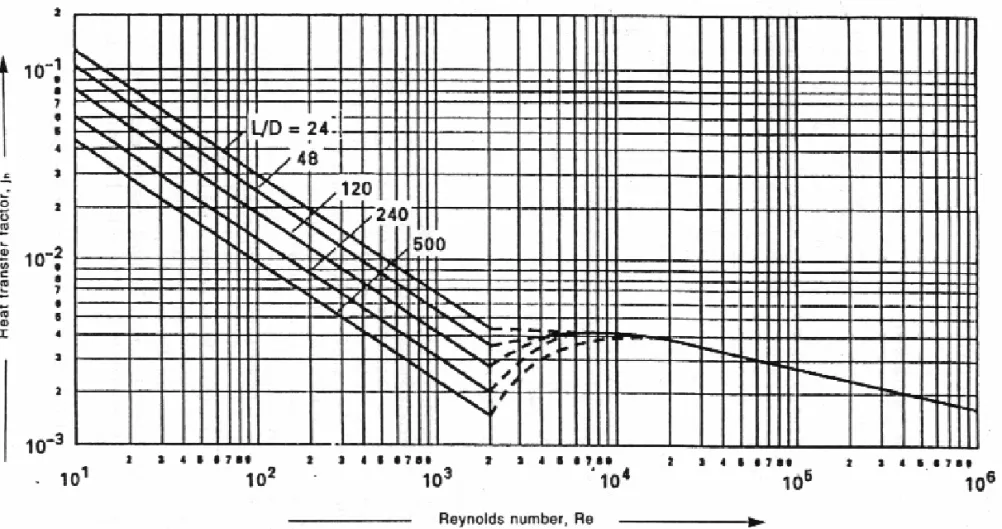

4. Faktor Perpindahan Panas, jh

Faktor perpindahan panas didefinisikan sebagai:

14 , 0 w 67 , 0 h StPr j − ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ µ µ =

• Penggunaan faktor jh untuk aliran laminer maupun turbulen di presentasikan dalam grafik yang sama, gambar 11.

• Harga jh dari gambar 11 dapat digunakan dengan persamaan di atas untuk mengestimasi koefisien perpindahan panas untuk penukar kalor tube dan pipa komersial.

• Persamaan diatas dapat ditulis kembali dalam bentuk:

14 , 0 w 33 , 0 h f i i j RePr k d h ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ µ µ =

Kern (1950), dan penulis lainnya, mendefinisikan faktor perpindahan panas jH = jh . Re

5. Faktor Koreksi Viskositas

• Faktor koreksi viskositas biasanya hanya signifikan untuk fluida yang viscous.

• Untuk menerapkan faktor koreksi ini, diperlukan estimasi temperatur dinding. Ini bisa dilakukan dengan pertama-tama menghitung

koefisien tanpa koreksi, dan dengan menggunakan persamaan berikut, temperatur dinding dapat diestimasi:

hi (Twi - Tfi) = U (Tfo - Tfi)

dimana: Tfi: temperatur rata-rata fluida di dalam tube Twi: temperatur dinding dalam yang diestimasi Tfo: temperatur rata-rata fluida di sisi shell

• Biasanya estimasi pendekatan temperatur dinding dengan persamaan di atas sudah cukup, namun bila dikehendaki estimasi yang lebih teliti dapat dilakukan dengan metoda iteratif (trial-and-error)

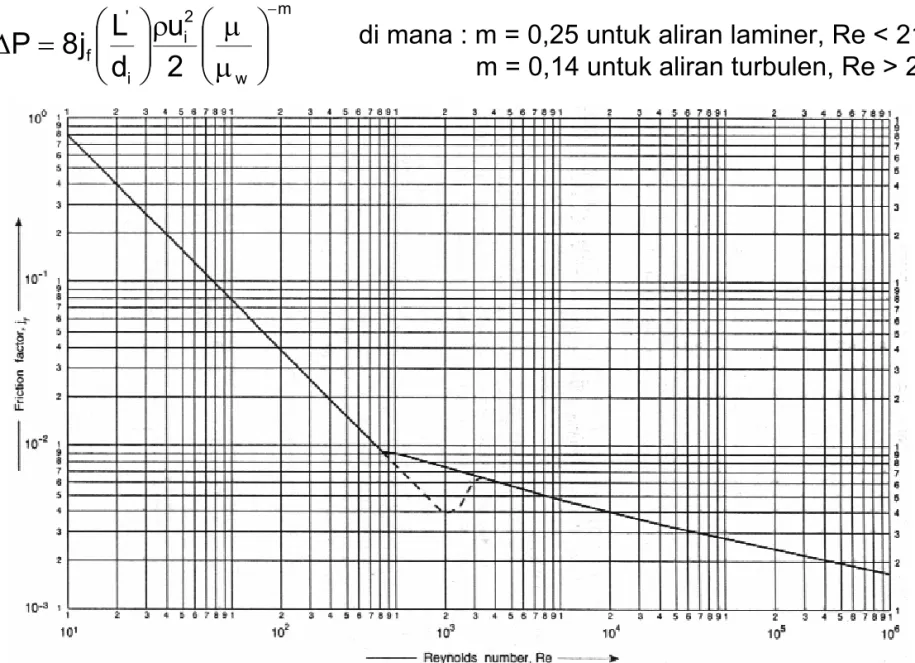

Rugi Tekanan aliran di sisi Tube (fasa tunggal

)• Ada dua sumber utama yang menyebabkan rugi tekanan di sisi tube pada Shell and Tube HE yaitu:

¾ rugi-rugi gesekan di dalam tube

¾ rugi-rugi karena kontraksi dan expansi penampang yang brutal (sudden contraction and sudden expansion) disamping rugi karena aliran balik pada pemasukan susunan tube

1. Rugi Gesekan di dalam Tube

• Rugi karena gesekan di dalam tube dapat dihitung dengan menggunakan persamaan yang sudah dikenal, yaitu persamaan rugi tekanan di dalam pipa aliran isotermal 2 u d L j 8 P 2 i i ' f ρ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ =

∆ dimana jf adalah faktor gesekan tak berdimensi dan L’

adalah panjang pipa efektif. Aliran di dalam penukar kalor jelas tidak isotermal.

• Untuk itu persamaan di atas harus dikoreksi dengan faktor empiris yang memperhitungkan perubahan sifat fisika fluida terhadap temperatur.

m w 2 i i ' f 2 u d L j 8 P − ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ µ µ ρ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ =

∆ di mana : m = 0,25 untuk aliran laminer, Re < 2100,

m = 0,14 untuk aliran turbulen, Re > 2100

2. Rugi Tekanan karena Sudden Contraction dan Sudden Expansion • Rugi tekanan akibat kontraksi aliran pada pemasukan tube, ekspansi aliran pada

pengeluaran, dan arus balik aliran di dalam header, dapat menjadi bagian yang signifikan dari rugi-rugi total di sisi tube.

• Tidak ada metoda yang akurat untuk mengestimasi kerugian-kerugian ini. Kern (1950) mengusulkan untuk menambah persamaan ts di atas dengan empat tinggi energi kecepatan 4(ρui2/2) setiap pass.

• Frank (1978) menganggap ini terlalu tinggi dan ia merekomendasikan 2,5(ρui2/2).

• Butterworth (1978) mengusulkan 1,8 (ρui2/2)..

• Lord et al. (1970) mengambil rugi per pass sebagai panjang ekivalen tube yang sama dengan 300 diameter tube untuk tube lurus, 200 untuk U-tube; sedangkan • Evan (1980) menambah hanya 67 kali diameter tube setiap pass.

• Rugi-rugi dalam bentuk tinggi energi kecepatan dapat diestimasi dengan

menghitung jumlah kontraksi, ekspansi, arus balik dari aliran, dan menggunakan faktor untuk penyambungan pipa untuk mengestimasi jumlah kerugian tinggi energi kecepatan.

• Untuk dua tube passes, akan ada dua kontraksi, dua ekspansi dan satu arus balik dari aliran

• Untuk hal ini, Frank merekomendasikan harga 2,5 (ρui2/2) setiap pass, adalah yang

paling realistik.

• Dengan menkombinasikan faktor tersebut dengan persamaan diataas. memberikan:

2 u 5 , 2 d L j 8 N P 2 i m w i ' f p t ρ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ + ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ µ µ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ = ∆ −

di mana ∆Pt= rugi tekanan sisi tube(N/m2=Pa)

Np = jumlah pass sisi tube

ui = kecepatan fluida sisi tube (m/s) L’ = panjang satu tube (m)

• Rugi tekanan yang lain adalah kontraksi dan ekspansi aliran pada nosel pemasukan dan pengeluaran penukar kalor.

• Rugi tekanan ini dapat diestimasi dengan menambahkan tinggi energi kecepatan sebesar 1 untuk pemasukan dan 0,5 untuk pengeluaran, tergantung pada kecepatan di nosel.

• Rugi-rugi tekanan di nosel biasanya hanya signifikan untuk gas pada tekanan di bawah atmosfir

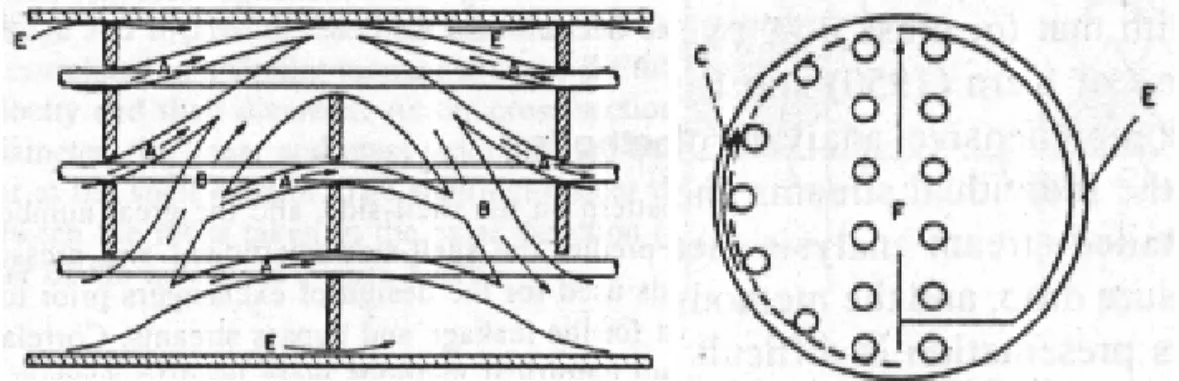

Koefisien Perpindahan Panas dan Rugi Tekanan Sisi Shell

1. Model Aliran

• Model aliran di dalam shell untuk penukar kalor dengan segmentaly buffled sangat sulit, hal ini membuat prediksi koefisien perpindahan panas dan rugi tekanan sangat sulit dibanding dengan sisi tube.

• Tujuan pemasangan buffle adalah untuk mengarahkan aliran menyilang tegak lurus tube-tube, namun arus utama aliran fluida yang sesungguhnya merupakan gabungan antara aliran tegak lurus, dikopel dengan aliran axial (paralel) pada

baffle windows; seperti ditunjukkan pada gambar 13

• Tidak semua aliran mengikuti lintasan seperti pada gambar 13; beberapa kebocoran melalui celah-celah karena clearence yang diharuskan untuk fabrikasi dan pemasangan penukar kalor.

• Kebocoran dan arus bypass ditunjukkan dalam gambar 14, didasarkan pada model aliran yang dikemukakan oleh Tinker (1951, 1958).

• Dalam gambar 14, Tinkers memberikan nomenkaltur yang digunakan untuk mengidentifikasi berbagai aliran sebagai berikut:

Gambar 14. kebocoran dan sisi shell

lintasan bypass

Arus A: adalah arus kebocoran antara tube dan baffle. Fluida mengalir melalui melalui celah antara diameter permukaan luar tube dan lobang tube pada baffle.

Arus B: adalah arus aliran silang yang aktual.

Arus C: adalah arus bypass bundel tube terhadap shell. Fluida mengalir di dalam celah antara diameter bundel tube dan shell.

Arus E: adalah arus kebocoran antara baffle dan shell. Fluida mengalir melalui celah antara diameter luar baffle dan dinding shell.

Arus F: adalah arus pada pass-partition. Fluida mengalir melalui celah pada susunan tube yang disebabkan adanya pelat batas laluan. Dimana celah yang vertikal akan memberikan rugi tekanan yang rendah

• Fluida pada arus C, E dan F mem-bypass tube, yang mengurangi luas perpindahan panas efektif.

• Arus C adalah arus bypass yang utama dan akan signifikan untuk jenis penukar kalor dengan bundel tube yang bisa ditarik keluar (pull-though bundel), dimana

clearence antara shell dan bundel cukup lebar. Arus C dapat dikurangi dengan sealing strips; horizontal strips yang memblok celah antara bundel tube dan shell,

gambar 15.

• Untuk memblok arus kebocoran melalui pass-parttion (arus F) kadang-kadang digunakan dummy tubes.

• Arus kebocoran antara tube dan baffle tidak mem-bypass tube, dan hanya berpengaruh terhadap rugi tekanan dan bukan pada perpindahan panas

2. Metoda perhitungan

• Karena sulitnya model aliran di dalam shell, dan begitu banyaknya variabel yang berpengaruh, menyebabkan sulitnya memprediksi koefisien perpindahan panas dan rugi-rugi tekanan dengan akurat.

• Metoda-metoda yang digunakan untuk merancang penukar kalor samapai tahun 1960 an tidak ada yang memperhitungkan arus kebocoran dan bypass. Korelasi yang digunakan hanya berdasarkan arus total aliran, dan metoda empiris

digunakan untuk memperhitungkan performansi penukar kalor riil dibandingkan dengan aliran ideal menyilang tegak lurus bundel tube.

• Bell (1960, 1963) telah mengembangkan metoda semi-analitis yang didasarkan pada hasil penelitian yang dilakukan dalam program kerjasama riset untuk shell and tube HE pada University of Delaware. Metodanya memperhitungkan arus utama kebocoran dan bypass dan metoda ini sangat cocok untuk perhitungan manual.

• Metoda Kern (1950) tidak memperhitungkan arus bypass dan kebocoran. Namun metoda ini cukup akurat dan mudah digunakan untuk perhitungan rancangan awal. • Dalam paper ini disajikan hanya metoda Kern dan metoda Bell-Delaware

2.1. Metoda Kern

• Metoda ini didasarkan pada hasil kerja eksperimental pada penukar kalor komersial dengan toleransi standar dan memberikan prediksi koefisien perpindahan panas yang memuaskan untuk rancangan standar.

• Prediksi rugi-rugi tekanan kurang memuaskan dibanding perpindahan panas, terutama rugi tekanan yang disebabkan oleh kebocoran dan bypassing.

• Faktor perpindahan panas dan gesekan sisi shell dikorelasikan dengan cara yang similar dengan sisi tube dengan menggunakan hipotetik kecepatan dan diameter shell.

• Karena luas penampang aliran berubah sepanjang diameter shell, kecepatan aliran dan kecepatan massa didasarkan pada luas penampang tegak lurus aliran yang maksimum: berarti pada sumbu tengah shell.

• Diameter ekivalent dari shell dihitung dengan menggunakan luas aliran antara tube-tube dalam arah axial (paralel dengan tube) dan keliling basah dari tube (lihat gambar 16).

pt do

pt

Gambar 16. Diameter ekivalen, luas panampang aliran dan keliling basah

• Faktor-faktor sisi shell jh dan jf yang digunakan dalam metoda ini diberikan dalam gambar 17 dan 18, untuk berbagai potongan baffle dan susunan tube.

• Gambar tersebut berdasarkan data yang diberikan oleh Kern (1950) dan Ludwig (1965).

• Prosedur untuk perhitungan koefisien perpindahan panas dan rugi tekanan sisi shell untuk penukar kalor single shell pass adalah sebagai berikut:

1. Hitung luas intuk aliran silang tegak lurus As untuk jajaran tube-tube pada sumbu shell:

(

)

(1) p l D d p A t B s o t s − =dimana: pt: tube pitch,

do: diameter luar tube,

Ds: diameter dalam shell (m) lB: jarak baffle (m)

Term (pt - do)/pt adalah rasio celah antara tube-tube dan jarak total antara sumbu-sumbu tube.

2. Hitung kecepatan us dan kecepatan massa Gs di sisi shell:

) 2 ( G u ; A W G s s s s s = = ρ

dimana: Ws: laju aliran massa fluida pada sisi shell (kg/s)

3. Hitung diameter ekivalen (diameter hidrolik) sisi shell (gambar 16).

( )

3 d 4 d p 4 d o 2 o 2 t e π ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − π =Untuk susunan square pitch:

Untuk susunan equilateral triangular pitch:

( )

4 2 d 4 d 5 , 0 p 87 , 0 x 2 p 4 d o 2 o t t e π ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − π = dimana: de = diameter ekivalaen (m)4. Hitung bilangan Reynolds sisi shell:

( )

5 d u d G Re s e s e µ ρ = µ =

5. Dengan bilangan Reynolds yang didapat dari perhitungan, baca harga jh dari gambar 17 untuk potongan baffle dan susunan tube yang dipilih, dan hitung koefisien perpindahan panas hs dari:

( )

6 Pr Re j k d h Nu 14 , 0 w 3 / 1 h f e s ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ µ µ = =6. Dengan bilangan Reynolds sisi shell yang didapat dari perhitungan, baca harga faktor gesekan jf dari gambar 18 dan hitung rugi takanan sisi shell dari

( )

7 2 u l L d D j 8 P 14 , 0 w 2 s B e s f s − ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ µ µ ρ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ = ∆Dimana : L ; panjang tube lB: jarak baffle

Term L/lB adalah jumlah kali aliran menyilang bundel tube = (Nb+1), dimana Nb adalah jumlah baffle

Rugi Tekanan pada Shell Nozzle

• Rugi tekanan di dalam nosel shell biasanya hanya signifikan pada fluida gas. • Rugi tekanan pada nosel dapat diambil 1,5 tinggi energi kecepatan untuk

inlet nozzle dan 0,5 untuk outlet nozzle didasarkan pada luas penampang nosel atau penampang bebas antara susunan tube-tube yang berdekatan langsung dengan nosel, yang mungkin lebih kecil

2.2. Metoda Bell

• Pada metoda Bell koefisien perpindahan panas dan rugi tekanan diestimasi dari korelasi untuk aliran ideal melintas susunan tube, dan pengaruh-pengaruh dari kebocoran, bypassing dan aliran melalui baffle window diperhitungkan dengan menerapkan faktor-faktor koreksi.

• Pendekatan ini memberikan prediksi koefisien perpindahan panas dan rugi tekanan yang lebih akurat dibanding metoda Kern; dan karena metoda ini

memperhitungkan pengaruh kebocoran dan bypassing, dapat digunakan untuk meneliti pengaruh toleransi konstruksi dan penggunaan sealing strips.

• Prosedur dalam bentuk yang simpel dan dimodifikasi dari bentuk yang diberikan oleh Bell (1963), disajikan sebagai berikut :

2.2.1. Koefisien Perpindahan Panas Sisi Shell

Koefisien perpindahan panas sisi shell diberikan sebagai berikut hs = hoc . Fn . Fw . Fb . Fl (8)

dimana: hoc = koefisien perpindahan panas dihitung untuk aliran silang ideal melintasi susunan tube, tanpa kebocoran atau bypassing

Fn = faktor koreksi untuk memperhitungkan pengaruh jumlah baris vertikal tube Fw = faktor koreksi pengaruh buffle window

Fb = faktor koreksi arus bypass Fl = faktor koreksi kebocoran

Koreksi total bervariasi antara 0,6 untuk rancangan penukar kalor yang kurang baik dan 0,9 untuk rancangan penukar kalor yang baik.

Koefisien perpindahan panas aliran ideal menyilang tube, hoc

• Koefisien perpindahan panas aliran ideal menyilang susunan tube dapat dihitung dengan faktor perpindahan panas jh diberikan dalam gambar 19, atau dengan korelasi yang lain (Zukauskas misalnya). Besarnya hoc untuk aliran menyilang adalah:

( )

9 Pr Re j k d h 0,14 w 3 / 1 h f o oc ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ µ µ =jh diperoleh dari gambar 19 dengan bantuan bilangan Reynolds:

( )

10 d u d G Re s o s o µ ρ = µ =dimana: Gs= laju aliran massa per satuan luas, didasarkan pada aliran total dan luas bebas pada sumbu bundel

Faktor koreksi baris tube, Fn

• Koefisien perpindahan panas rata-rata tergantung pada tube yang dilintasi secara vertikal.

• Gambar 20 didasarkan pada data untuk 10 baris tube. • Untuk aliran turbulen faktor koreksi Fn mendekati 1.

• Pada aliran laminer koefisien perpindahan panas akan menurun dengan naiknya jumlah baris yang dilintasi, akibat terbentuknya lapisan batas temperatur.

• Faktor yang diberikan berikut ini dapat digunakan untuk berbagai jenis aliran; faktor untuk aliran turbulen didasarkan pada harga yang diberikan oleh Bell (1963).

• Ncv pada gambar 20 adalah bilangan penyempitan melintang yang sama dengan jumlah baris tube antara ujung-ujung baffle (baffle tips), lihat gambar 21.

Besarnya Fn tergantung bilangan Reynolds

- Re > 2000, aliran turbulen, Fn diambil dari gambar 20 - Re > 100 s/d 2000, aliran transisi, Fn diambil = 1

- Re < 100, aliran laminer,.

( )

' 0,18 c n NF ∝ −

dimana N’c adalah jumlah baris yang disilangi aliran secara seri dari ujung ke ujung shell yang tergantung jumlah baffle

Faktor koreksi Buffle Window, Fw

• Faktor ini untuk mengoreksi pengaruh aliran melalui baffle window, dan

merupakan fungsi dari luas perpindahan panas pada baffle window dan luas total perpindahan panas.

• Faktor koreksi ditunjukkan pada gambar 22 sebagai fungsi dari Rw yaitu rasio antara jumlah tube pada baffle window dan jumlah tube dalam bundel. Untuk mendapatkan nilai itu harus ditinjau bentuk layout tube yang direncanakan

Faktor koreksi aliran bypass, Fb

• Faktor ini mengoreksi arus aliran bypass utama, yaitu aliran antara bundel tube dan dinding shell, yang merupakan fungsi dari clearence antara shell dan bundel tube, dan apakah digunakan sealing strips:

( )

11 N N 2 1 A A exp F 3 / 1 cv s s b b ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − α − =dimana: α = 1,5 untuk aliran laminer, Re < 100

α = 1,35 untuk aliran transisi dan turbulen, Re > 100

Ab= luas clearence antara bundel dan shell, lihat gambar 21 As = luas maksimum untuk aliran menyilang

Ns = jumlah sealing strips yang dipasang untuk memblok arus bypass pada daerah aliran silang

Ncv= jumlah hambatan, baris-baris tube pada daerah aliran silang Persamaan 11 berlaku untuk Ns < Ncv/2.

Faktor koreksi kebocoran, FL

• Faktor ini mengoreksi kebocoran melalui clearence antara tube dengan baffle dan antara baffle dengan shell

( )

12 A A 2 A 1 F L sb tb L L ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ + β − =dimana: βL= faktor yang didapat dari gambar 24

Atb= luas clearence antara tube dan bafflr, per baffle, gambar 21 Asb= luas clearence antara shell dan baffle, per baffle, gambar 21 AL= luas total kebocoran Atb + Asb.

2.2. Penurunan Tekanan (Rugi Tekanan) di sisi Shell.

Penurunan tekanan pada aliran menyilang dan daerah baffle window dihitung

secara terpisah, dan dijumlahkan untuk mendapatkan penurunan tekanan total sisi shell.

• Daerah aliran menyilang

Rugi tekanan dalam daerah aliran menyilang antara ujung-ujung baffle dihitung dari korelasi untuk susunan tube ideal, dan dikoreksi untuk kebocoran dan bypassing:

( )

13 F F P Pc = ∆ i b' L' ∆dimana: ∆Pi = rugi tekanan dihitung untuk susunan tube ideal Fb’ = faktor koreksi bypass

FL’ = faktor koreksi kebocoran

• Rugi tekanan untuk susunan tube ideal,

Jumlah baris tube mempunyai pengaruh yang kecil pada faktor gesekan, untuk itu diabaikan.

Beberapa korelasi yang baik untuk faktor gesekan aliran silang dapat

digunakan; untuk yang diberikan dalam gambar 25, rugi tekanan menyilang susunan tube yang ideal adalah:

( )

14 2 u N j 8 P 14 , 0 w 2 s cv f i − ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ µ µ ρ = ∆Dimana: Ncv= jumlah baris tube yang disilangi aliran (pada daerah aliran silang) us= kecepatan sisi shell, didasarkan pada luas clerence bundel tube

pada sumbu shell

jf= faktor gesekan didapat dari gambar 25, dengan µ ρ = µ = Gsdo usdo Re

• Faktor koreksi bypass untuk rugi tekanan, Fb’

Pengaruh aliran bypass pada rugi tekanan hanya pada daerah aliran silang. Faktor koreksi dihitung dengan persamaan 11, tapi dengan harga konstanta sebagai berikut:

dimana: α = 5 untuk aliran laminer, Re < 100

α = 4 untuk aliran transisi dan turbulen, Re > 100

Faktor koreksi untuk HE tanpa sealing strips ditunjukkan dalam gambar 26

• Faktor koreksi kebocoran untuk penurunan tekanan, FL’

Kebocoran akan berpengaruh terhadap penurunan tekanan pada daerah aliran silang dan daerah baffle window. Faktor koreksi βL’ dihitung dengan persamaan 12, dengan faktor koreksi diambil dari gambar 27

Gambar 27. Koefisien FL’ untuk penurunan tekanan

Gambar 26. Faktor bypass untuk penurunan tekanan, Fb’

• Penurunan tekanan daerah baffle window

• Beberapa metoda yang akurat dapat digunakan untuk menghitung rugi tekanan di dalam daerah baffle window.

• Bell menggunakan metoda yang di ketengahkan oleh Colburn. Koreksi untuk kebocoran, penurunan tekanan pada baffle window untuk aliran turbulen diberikan sebagai berikut

(

)

( )

15 2 u N 6 , 0 2 F P 2 z wv ' L w ρ + = ∆dimana: uz= kecepatan rata-rata geometrik =

uw= kecepatan pada daerah baffle window, yaitu luas baflle window dikurangi luas yang ditempati oleh tube-tube (lihat Aw pada gambar 21)

uw= Ws/Aw

Ws= aliran massa fluida pada sisi shell (kg/s)

Nwv= jumlah hambatan untuk aliran silang di daerah window, kira-kira sama dengan jumlah baris tube

s wu

• Penurunan tekanan daerah ujung

• Tidak ada kebocoran pada daerah ujung (daerah antara tube sheet dan baffle). • Juga hanya ada satu baffle window pada daerah ini; jadi jumlah total hambatan

pada daerah aliran silang adalah Ncv + Nwv.

• Penurunan tekanan pada daerah ujung diberikan:

( )

16 F N N N P P ' b cv cv wv i e ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ + ∆ = ∆ • Penurunan tekanan total sisi shellDengan menjumlahkan penurunan tekanan semua daerah secara seri dari inlet sampai outlet memberikan:

∆Ps= 2 daerah ujung + (Nb-1) daerah aliran silang + Nb daerah window

(

N 1)

N P( )

17 P P 2 Ps = ∆ e +∆ c b − + b∆ w ∆dimana Nb adalah jumlah baffle =

⎥ ⎦ ⎤ ⎢ ⎣ ⎡ −1 l L b

Estimasi rugi tekanan yang terjadi pada inlet dan outlet nozzle sisi shell harus ditambahkan pada persamaan 17.

• Panjang daerah ujung

• Jarak pada daerah ujung sering kali diperbesar untuk memperoleh luas aliran yang lebih besar pada inlet dan outlet nozzle.

• Kecepatan pada daerah ini akan lebih rendah sehingga perpindahan panas dan penurunan tekanan akan turun.

• Efek penurunan tekanan lebih berarti dibanding penurunan perpindahan panas, dan dapat diestimasi dengan menggunakan jarak aktual pada daerah ujung ketika menghitung kecepatan aliran silang pada daerah ini