II TINJAUAN PUSTAKA 2.1 Riwayat Singkat

Tanaman kelapa sawait (Elaeis Guineensis Jacq) bersal dari Benua Afrika. Kelapa swait banyak dijumpai di hutan tropis Negara Kamerun, Pantai Gading, Ghana, Liberia, Nigeria, Sierra Leone, Togo, Angola, dan Kongo. Penduduk setempat menggunakan kelapa sawit untuk memasak dan bahan untuk kecantikan. Selain itu, buah kelapa sawit juga dapat diolah menjadi minyak nabati. Warna dan rasa minyak yang dihasilkan sangat bervariasi (Effendi, 2011).

Tanaman ini dimasukkan pertama kali dari Afrika sebagai sentra plasma nutfah pada tahun 1848, ditanam di kebun raya Bogor. Kebun pertama dibuka pad athaun 1911 di Tanah Itam Ulu (Sumatera Utara) oleh maskapai Olie Palm Cultuur. Sampai tahun 1915, baru mencakup areal seluas 2715 ha, ditanam bersama dengan kultur lain seperti kopi kelapa, karet, dan tembakau. Pada tahun 1916 ada 16 perusahaan di Sumatera Utara dan 3 di pulau Jawa. Pada tahun 1920 sudah ada sebanyak 25 perusahaan yang menanam kelapa sawitdi Sumatera Timur. 8 di Aceh dan 1 di Sumatera Selatan yaitu Taba Pingin dekat Lubuk Linggau. Sampai tahun 1939 telah tercatat ada 66 perkebunan dengan luas areal +/- 100.000 ha(Naibaho, 1998).

Peran Perkebunan sampai tahun 1990 masih cukup menonjol sebagai pendobrak sesuai tugasnya yang dibebankan Pemerintah sebagai “Agent of Development”. Telah terbukti dengan keberhasilan membuka areal baru baik untuk pengembangan sendiri maupun dalam bentuk PIR. Guna mendorong perusahaan swasta untuk turut berpastipasi mengembangkan komoditi ini. Pemertintah telah mengeluarkan Peraturan-peraturan tentang Perkebunan Besar Swasta Nasional (PBSN).

2.2 Proses Pengolahan di Pabrik Kelapa Sawit

Tanaman kelapa sawit menghasilkan tandan yang mengandung minyak 25% dan inti sawit 7%. Tandan tesebut harus mendapat perlakuan fisika dan mekanik dalam pabrik sehingga diperoleh minyak dan inti sawit. Pengembangan tanaman kelapa sawit selalu disertai dengan pembangunan pabrik. Hal ini disebabkan minyak mudah mengalami perubahan kimia dan fisika selama minyak dalam tandan dan pengolahan. Oleh sebab itu,pengembangan kelapa sawit tanpa disertai dengan pengembangan kelapa sawit tanpa disertai dengan pengembangan pabrik adalah si-sia (Naibaho, 1998).

Pabrik Minyak Kelapa Sawit (PMKS) adalah pabrik yang mengolah Tandan Buah Segar (TBS) kelapa sawit menjadi produk minyak kelapa sawit kasar (Crude Palm Oil / CPO) dan Inti Sawit (Kernel) serta produk lain seperti fiber dan cangkang yang dapat digunakan sebagai bahan bakar boiler. Pabrik Minyak Kelapa sawit (PMKS) dibangun berdasarkan suatu rancangan (design) tertentu sesuai dengan keinginan atau kebutuhannya, disertai dengan teknologi-teknologi yang berbeda-beda dan kapasitas yang berbeda-beda (Anonim, 2013)

Gambar 2. Diagram Alir Pengolahan pada stasiun minyak 2.3 Proses Pengolahan Minyak di Pabrik Refinery

Pengolahan minyak sawit untuk penggunaan komersial hampir selalu melibatkan pemurnian fisik (modifikasi asam, bleaching dan deacidification). 95% dari minyak sawit diperlakukan oleh fraksinasi bertujuan untuk memisahkan bahan baku menjadi komponen-komponen cair dan padat dengan kristalisasi. Kristal ini kemudian dipisahkan dari fraksi cair menggunakan filtrasi membran.

prinsipnya rafinasi didasarkan pada perbedaan titik didih dari gliserida dan komponen yang terkandung didalamnya. Dengan range temperature 260 – 270 °C diharapkan komponen seperti FFA, monogliserida, digliserida, senyawa penyebab bau dan rasa tidak enak dan zat warna akan menguap.

Metode rafinasi miyak sawit yang umum dikenal, yaitu: 1. Rafinasi secara kimia (Chemical Refining Process)

2. Rafinasi secara fisik (Pyhsical Refining Process)

Ditinjau dari segi ekonomis rafinasi secara fisik lebih baik, karena tidak ada menghasilkan limbah, oil loss lebih kecil, cost produksi lebih rendah, stability minyak lebih tinggi

CPO yang diterima dipisahkan storage tank berdasarkan Persentase FFA yang diterima, FFA < 3.5 dan FFA >3.5 . CPO yang FFA<3.5 khusus CPO atau Feed Material yang dialirkan dari Tank Farm atau Pump House berupa pengurangan kadar kotoran/impurities yang terdapat pada CPO dan pemanasan awal untuk mendapatkan kondisi optimal untuk pengikatan gum/fospatida yang terdapat dalam minyak.

dalam minyak. Kandungan gum-gum akan dihilangkan dan diikat menggunakan Asam Posfat ( H3PO4) dengan dosis 0.04%-0.05% dengan

konsentrasi larutan 85% dari flowrate minyak. Fosfatida dapat bereaksi dengan asam membentuk gum terhidrasi (Bj lebih tinggi dari minyak) sehingga mengendap dan terdispersi. Selain kandungan gum yang terdapat dalam minyak, kandungan trace metal juga mengganggu kondisi dan proses pemurnian terhadap kualitas minyak.

Pemanasan yang menggunakan Heat Exchanger RPO panas maupun steam bertujuan untuk menjaga kondisi minyak dan proses pengabsorb kandungan gum untuk dapat terikat. Kondisi temperatur yang berkisar 110-115oC merupakan kondisi optimal penyerapan kandungan fosfatida yang

terdapat dalam minyak.

Pada tahapan degumming ini akan menerapakan prinsip Gaya van der Walls dimana terjadinya turbulence pada minyak akibat putaran agitator sehingga mempercepat penyerapan molekul-molekul fosfatida dalam minyak. b. Bleaching Process

Bleaching Process merupakan proses penginjeksian Bleaching earth sejenis carbon aktif yang bertujuan untuk mengabsorbsi gum- gum yang telah dinetralisis oleh H3PO4, juga sebagai pemucatan warna pada minyak.

Penambahan bleaching earth untuk memucatkan warna dan menurunkan kadar logam. Bleaching earth akan menyerap logam ke dalam pori-porinya sehingga logam dalam minyak akan menurun. Daya penyerap bleaching earth disebabkan oleh ion Al³ pada permukaan absorben dapat menyerap ion logam (Basiron, 2000).

Proses penyerapan pada tahapan ini dibantu menggunkan spurging steam 0.8-1 bar pada setiap tray. Bleaching Earth yang akan diinjek berkisar 0.5 -1.2%. Bleaching earth didosingkan secara automatic untuk menentukan persentase pemakaian bleaching berdasarkan DOBI feed material dan target warna product yang diinginkan dan berdasarkan kualitas minyak yang akan diolah.

maka tingkat pemucatan dari Bleaching Earth itu sendiri akan tidak maksimal dikarenakan Bleaching Earth yang bersifat polar akan lebih mengikat kandungan air dan kurang dalam mengikat Impurities maupun warna pada CPO sehingga menyebabkan proses pengabsorbannya tidak sempurna.

Untuk menyempurnakan proses reaksi diaduk dengan menggunakan spurging steam pada kedua vessel. Vessel under vacuum bertujuan untuk :

1. Menguapkan moisture yang terdapat pada raw material.

2. Menguapkan spurging steam yang digunakan untuk proses

- Vacum Bleacher -600 – (-760) mmhg. c. Filtration Process

Pada proses filtering atau penyaringan ini menggunakan Pressure Filter Leave bertekanan 2-3 bar yang berfungsi untuk menyaring bleaching earth yang telah mengikat/ mengabsorbsi gum-gum juga impurities yang terdapat pada oil. Niagara filter terdiri dari 5 lapisan dengan 2 lapisan terluar mempunyai poi-pori 60 mesh, lapisan tengah 4 mesh dan lapisan diataranya mempunyai pori-pori 8 mesh. Gum-gum yang telah terabsorp akan tersaring , tertahan, dan melapisi leaf filter.

Pada niagara filter sendiri terdiri dari tahapan-tahapan atau metode penyaringan yaitu:

1. Filling

Pada saat proses filling minyak dari buffer tank akan dipompakan menggunakan pompa sentrifugal (PU ) menuju niagara filter sehingga minyak akan mengisi seluruh bagian dari niagara filter ynag terdiri dari 18 buah filter leave didalalamnya. Apabila niagara filter telah terisi penuh maka akan bunyi high high alarm dan dapat dilanjutkan ke tahapan berikutnya. Biasanya dalam proses filling diperlukan wakt berkisar 3-5 menit.

Proses coating maksudnya ialah proses dimana menyaring mnyak sehingga bleaching earth akan tertahan pada filter leaves. Minyak yang tersaring akan masuk ke dalam manifold, seperti itu penyaringan di filter leave kemudian akan menuju tanki bleacher kembali. Siklus seperti aka berjalan secara terus menerus selama proses coating sampai menandakan jernih pada sight glass.

Minyak yang jernih merupakan indikator bahwa minyak dapat dilanjutkan ke tahapan selanjutnya. Pada proses coating berlangsung berkisar 6- 8 menit.

3. Filtration

Pada proses filtration merupakan proses yang memakan waktu paling lama dalam proses niagara filter. Pada proses filtration sendiri, minyak tersebut akan disaring pada filter leaves supaya menjamin minyak yang masuk ke dlam BPO Tank tidak ada kotoran yang terikut. Minyak yang telah tersaring pada proses filtration akan dialirkan menuju filter slave kemudian disaring kembali menggunakan catriadge filter sehingga minyak benar- benar jernih dan tidak ada kandungan gum.

4. Circulation

Proses sirkulasi dilakukan pada saat minyak tiba- tiba berkabut atau tidak jernih pada saat proses filtrasi. Tahapan proses pada saat circulation sama seperti pada coating yaitu minyak akan disaring dan dialirkan kembali ke tangki Bleacher sampai keadaan minyak jernih yang akan terllihat pada sight glass.

5. Emptying

Proses emptying merupakan proses pengosongan niagara filter dari minyak, pada step atau tahapan ini steam akan masuk dari bagian atas niagara filter dengan keadaan valve pada bagian bawah niagara filter terbuka sehingga minyak yang terkena pressure steam tersebut akan mengalir menuju slope tank dan udara/steam dalam niagara filter dalam niagara filter keluar melalui cyclone. Emptying selesai apabila tidaka ada lagi minyak yang keluar dari niagara filter dengan cara dilihat dari sight glass atau low loaw level di niagara filternya.

Proses ini merupakan proses pengeringan cake pada niagara filter sehingga minyak yang terdapat pada cake drying akan jatuh atau turun ke bawah dan tidak oil loss yang terbuang pada saat proses discharge. Proses pengeringan cake ini meggunakan dry steam 3 bar sehingga minyak akan masuk ke dlam cyclone dan slope tank yang nantinya kan dikirim kembali ke tangki Bleacher. Waktu yang dipelukan selama proses cake drying berkisar 15- 18 menit.

7. Venting

Proses ini bertujuan untuk menyamakan tekanan dalam niagara filter dengan tekanan luar agar cake yang ada menempel di filter leave tidak berhamburan akibat tekanan dlam niagara filter dan juga sehingga Pada tahapan ini Valve yang menuju vibrator dibuka sehingg udara yang bertekanan 6 bar akan masuk ke dalam vibrator system untuk menggerakkan filter leaves sehingga spent earth jatuh dari filter leaves. Valve bawah akan dibuka sehingga spent earth akan jatuh langsung ke tempat penampunhgan spent earth. Waktu yang diperlukan pada saat proses cake discharge sendiri berkisar 15 menit sampai spent earth benar-benar tdak ada lagi di di niagara filter.

d. Deodorization Process

Proses deodorization ialah proses destilasi atau pengurangan kandungan odor, vapour, votalile yang masih terkandung dalam BPO(Bleach Palm Oil) untuk menjaga agar tidak terjadi oksidasi pada temperatur tinggi, sekaligus menurunkan jumlah kandungan uap pada material minyak.

dengan cara proses penguapan dan destilasi sehingga bau- bau yang tidak dibutuhkan akan menguap.

Pada proses ini feed oil (belach palm oil) dipanaskan pada suhu tertentu untuk emisahkan berdasarkan titik didih (flash point). Pada proses ini FFA(Free Fatty Acid), keton akan menguap karena titik didihnya yang lebih rendah. Sedangkan carotene akan pecah pada temperatur 250oC.

Pada tahapan di Final Heater didukung HP Boiler sebagai pemanas Lanjutan. Kondisi HP Boiler berbahan bakar solar ini demi mencapai temperatur minyak berkisar 250-255oC untuk pemecahan betacaroten.

Kondisi seperti ini memerlukan tingkat pembakaran yang stabil dan optimal serta menghasilkan temperatur yang tinggi. Tingkat Effisiensi dari HP Boiler yang baik demi mencapai temperatur yang optimal.

Pemanfaatan Deaerator bertujuan untuk menarik kandungan oksigen pada bleach palm oil untuk mencegah terjadinya oksidasi dan kerusakan pada feed oil. Proses pemanasan lanjutan baik dari Plate heat Exchanger (HE 711 dan HE 712) maupun Final heating dilakukan pada Shell and tube heat Exchanger (HE 722) dengan menggunakan media pemanas steam yang dihasilkan dari High Pressure boiler. Temperature setting pada final heating ini tergantung dari jenis minyak yang diproses. Tujuan dari final Heating ini ialah pemecahan betacaroten pada minyak. Peralatan ini adalah design terbaru dimana didesign dengan kondisi under vacuum sehingga diharapkan proses destilasi dengan prinsip perbedaan titik didih sehingga pada proses selanjutnya akan lebih sempurna dan stability minyak lebih baik.

Pada deodorizer terdapat scrubber/mellapack fungsinya menambah retention time didalam deodorizer juga memperluas permukaan penyebaran minyak dimana flow minyak akan berbentuk spray sehingga proses destilasi lebih baik. Terdapat tray yang bertujuan untuk menambah retention time prosesdestilasi, agar proses destilasi lebih sempurna digunkan spurging steam dipasang ditiap tray yang disetting bedasarkan kadar FFA yang diolah.

1. Terbentuknya trans fatty acid (TFA) 2. Color fixation

3. FFA tidak terdestilasi sempurna

4. Volatile tidak berkurang dengan cukup, sehingga menyebabkan odor atau bau pada produk akhir.

2.4 Refined Bleached Deodorized Palm Oil 2.4.1 Pengertian

Refined Bleached Deodorized Palm Oil ialah minyak hasil pemurinan dari Crude Palm oil yang telah melalui tahapan-tahapan sebelum diolah menjadi beberapa produk. (Wikipedia, 2009).

RBDPO telah dihilangkan kandungan gumdan zat pengotor melalui proses degumming, telah dijernihkan dan dibersihkan (proses bleaching) dan dihilangkan bau atau odor(proses deodorization).

2.4.2 Sifat Fisik dan Kimia

Sifat-sifat minyak goreng dibagi ke sifat fisik dan sifat kimia (Ketaren, 2005) , yakni:

2.4.2.1. Sifat Fisik a. Warna

jenuh.

b. Odor dan flavor, terdapat secara alami dalam minyak dan juga terjadi karena pembentukan asam-asam yang berantai sangat pendek.

c. Kelarutan, minyak tidak larut dalam air kecuali minyak jarak (castor oil), dan minyak sedikit larut dalam alcohol,etil eter, karbon disulfide dan pelarut- pelarut halogen.

d. Titik cair dan polymorphism, minyak tidak mencair dengan tepat pada suatu nilai temperature tertentu. Polymorphism adalah keadaan dimana terdapat lebih dari satu bentuk kristal.

e. Titik didih (boiling point), titik didih akan semakin meningkat dengan bertambah panjangnya rantai karbon asam lemak tersebut.

f. Titik lunak (softening point), dimaksudkan untuk identifikasi minyak tersebut.

g. Shot melting point, yaitu temperature pada saat terjadi tetesan pertama dari minyak atau lemak.

h. Bobot jenis, biasanya ditentukan pada temperature

250 dan juga perlu dilakukan pengukuran pada

temperature 400C.

i. Titik asap, titik nyala dan titik api, dapat dilakukan apabila minyak dipanaskan. Merupakan criteria mutu yang penting dalam hubungannya dengan minyak yang akan digunakan untuk menggoreng.

j. Titik kabut (cloud point) adalah suhu di mana minyak mulai menjadi jenuh sebagai hasil dari kristalisasi menurut pengaturan pendinginan.

1. Hidrolisa, dalam reaksi hidrolisa, minyak akan diubah menjadi asam lemak bebas dan gliserol. Reaksi hidrolisa yang dapat menyebabkan kerusakan minyak atau lemak terjadi karena terdapatnya sejumlah air dalam minyak tersebut.

2. Oksidasi, proses oksidasi berlangsung bila terjadi kontak antara sejumlah oksigen dengan minyak. Terjadinya reaksi oksidasi akan mengakibatkan bau tengik pada minyak dan lemak.

3. Hidrogenasi, proses hidrogenasi bertujuan untuk menumbuhkan ikatan rangkap dari rantai karbon asam lemak pada minyak.

4. Esterifikasi, proses esterifikasi bertujuan untuk mengubah asam-asam lemak dari trigliserida dalam bentuk ester. Dengan menggunakan prinsip reaksi ini hidrokarbon rantai pendek dalam asam lemak yang menyebabkan bau tidak enak, dapat ditukar dengan rantai panjang yan bersifat tidak menguap.

2.4.3 Standarisasi Mutu Refined Bleach Palm Oil

Tabel 1. Syarat Mutu RBD Palm Olein 2.5 Heat Exchanger

2.5.1 Definisi heat Exchanger

Heat Exchanger, alat penukar kalor ini bertujuan untuk memanfaatkan panas suatu aliran fluida yang lain. Maka akan terjadi dua fungsi sekaligus, yaitu: Memanaskan fluida dan Mendinginkan fluida yang panas

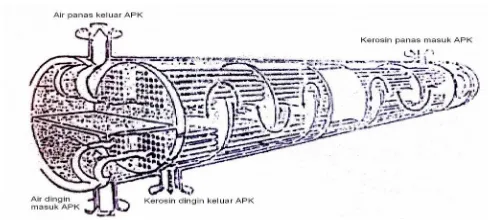

Suhu yang masuk dan keluar kedua jenis fluida diatur sesuai dengan kebutuhannya. Pada gambar diperlihatkan sebuah heat exchanger, dimana fluida yang berada didalam tube adalah air, disebelah luar dari tube fluida yang mengalir adalah kerosene yang semuanya berada didalam shell.

Gambar 3. Konstruksi Heat Exchanger 2.5.2 Shell And Tube Heat Exchanger

Jenis ini merupakan jenis yang paling banyak digunakan dalam industri perminyakan. Alat ini terdiri dari sebuah shell (tabung/slinder besar) dimana didalamnya terdapat suatu bandle (berkas) pipa dengan diameter yang relative kecil. Satu jenis fluida mengalir didalam pipa-pipa sedangkan fluida lainnya mengalir dibagian luar pipa tetapi masih didalam shell.

meningkatkan effisiensi pertukaran panas, biasanya pada alat penukar panas cangkang dan buluh dipasang sekat ( buffle ). Ini bertujuan untuk membuat turbulensi aliran fluida dan menambah waktu tinggal ( residence time ), namun pemasangan sekat akan memperbesar pressure drop operasi dan menambah beban kerja pompa, sehingga laju alir fluida yang dipertukarkan panasnya harus diatur.

Ada beberapa fitur desain termal yang akan diperhitungkan saat merancang tabung di shell dan penukar panas tabung. Ini termasuk:

a. Diameter pipa :

Menggunakan tabung kecil berdiameter membuat penukar panas baik ekonomis dan kompak. Namun, lebih mungkin untuk heat exchanger untuk mengacau-balaukan lebih cepat dan ukuran kecil membuat mekanik membersihkan fouling yang sulit. Untuk menang atas masalah fouling dan pembersihan, diameter tabung yang lebih besar dapat digunakan. Jadi untuk menentukan diameter tabung, ruang yang tersedia, biaya dan sifat fouling dari cairan harus dipertimbangkan.

b. Ketebalan tabung

Ketebalan dinding tabung biasanya ditentukan untuk memastikan:

• Ada ruang yang cukup untuk korosi

• Itu getaran aliran-diinduksi memiliki ketahanan

• Axial kekuatan

• Kemampuan untuk dengan mudah stok suku cadang biaya Kadang-kadang ketebalan dinding ditentukan oleh perbedaan tekanan maksimum di dinding.

c. Panjang tabung

termasuk ruang yang tersedia di situs mana akan digunakan dan kebutuhan untuk memastikan bahwa ada tabung tersedia dalam panjang yang dua kali panjang yang dibutuhkan (sehingga tabung dapat ditarik dan diganti). Juga, itu harus diingat bahwa tunggal, tabung tipis yang sulit untuk mengambil dan mengganti.

d. Tabung pitch

Ketika mendesain tabung, adalah praktis untuk memastikan bahwa tabung pitch (yaitu jarak pusat-pusat tabung sebelah) tidak kurang dari 1,25 kali diameter luar tabung.

2.6. Bahan Bakar Cair

Bahan bakar cair seperti minyak tungku/ furnace oil dan LSHS (low sulphur heavy stock) terutama digunakan dalam penggunaan industri. 2.6.1 Sifat Bahan Bakar Cair

1. Densitas

Densitas didefinisikan sebagai perbandingan massa bahan bakar terhadap volum bahan bakar pada suhu acuan 15°C. Densitas diukur dengan suatu alat yang disebut hydrometer. Pengetahuan mengenai densitas ini berguna untuk penghitungan kuantitatif dan pengkajian kualitas penyalaan. Satuan densitas adalah kg/m3.

2. Specific gravity

Didefinisikan sebagai perbandingan berat dari sejumlah volum minyak bakar terhadap berat air untuk volum yang sama pada suhu tertentu. Densitas bahan bakar, relatif terhadap air, disebut specific gravity. Specific gravity air ditentukan sama dengan 1.

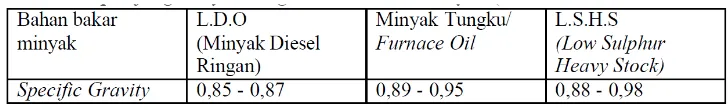

Karena specific gravity adalah perbandingan, maka tidak memiliki satuan. Pengukuran specific gravity biasanya dilakukan dengan hydrometer. Specific gravity digunakan dalam penghitungan yang melibatkan berat dan volum. Specific gravity untuk berbagai bahan bakar minyak diberikan dalam tabel dibawah:

Tabel 2. Tabel Specific Gravity berbagai bahan bakar minyak(Thermal India Ltd)

3. Viskositas

dengan naiknya suhu. Viskositas diukur dengan Stokes /Centistokes. Kadang-kadang viskositas juga diukur dalam Engler, Saybolt atau Redwood. Tiap jenis minyak bakar memiliki hubungan suhu – viskositas tersendiri. Pengukuran viskositas dilakukan dengan suatu alat yang disebut Viskometer.

Viskositas merupakan sifat yang sangat penting dalam penyimpanan dan penggunaan bahan bakar minyak. Viskositas mempengaruhi derajat pemanasan awal yang diperlukan untuk handling, penyimpanan dan atomisasi yang memuaskan. Jika minyak terlalu kental,maka akan menyulitkan dalam pemompaan, sulit untuk menyalakan burner, dan sulit dialirkan.

Atomisasi yang jelek akam mengakibatkan terjadinya pembentukan endapan karbon pada ujung burner atau pada dinding-dinding. Oleh karena itu pemanasan awal penting untuk atomisasi yang tepat.

4. Titik Nyala

Titik nyala suatu bahan bakar adalah suhu terendah dimana bahan bakar dapat dipanaskan sehingga uap mengeluarkan nyala sebentar bila dilewatkan suatu nyala api. Titik nyala untuk minyak tungku/ furnace oil adalah 66 0C

5. Titik Tuang

Titik tuang suatu bahan bakar adalah suhu terendah dimana bahan bakar akan tertuang atau mengalir bila didinginkan dibawah kondisi yang sudah ditentukan. Ini merupakan indikasi yang sangat kasar untuk suhu terendah dimana bahan bakar minyak siap untuk dipompakan.

6. Panas Jenis

adalah kkal/kg0C. Besarnya bervariasi mulai dari 0,22 hingga

0,28 tergantung pada specific gravity minyak.

Panas jenis menentukan berapa banyak steam atau energi listrik yang digunakan untuk memanaskan minyak ke suhu yang dikehendaki. Minyak ringan memiliki panas jenis yang rendah, sedangkan minyak yang lebih berat memiliki panas jenis yang lebih tinggi.

7. Nilai Kalor

Nilai kalor merupakan ukuran panas atau energi yang dihasilkan., dan diukur sebagai nilai kalor kotor/ gross calorific value atau nilai kalor netto/ nett calorific value. Perbedaannya ditentukan oleh panas laten kondensasi dari uap air yang dihasilkan selama proses pembakaran.

Nilai kalor kotor atau gross calorific value (GCV) mengasumsikan seluruh uap yang dihasilkan selama proses pembakaran sepenuhnya terembunkan/terkondensasikan. Nilai kalor netto (NCV) mengasumsikan air yang keluar dengan produk pengembunan tidak seluruhnya terembunkan. Bahan bakar harus dibandingkan berdasarkan nilai kalor netto.Nilai kalor batubara bervariasi tergantung pada kadar abu, kadar air dan jenis batu baranya sementara nilai kalor bahan bakar minyak lebih konsisten. GCV untuk beberapa jenis bahan bakar cair yang umum digunakan terlihat dibawah ini:

Tabel 3. Nilai kalor Bahan Bakar Minyak 8. Sulfur

bakar minyak (minyak furnace) berada pada 2 - 4 %. Kandungan sulfur untuk berbagai bahan bakar minyak ditunjukkan pada Tabel

Tabel 4. Persentase sulfur untuk berbagai bahan bakar minyak

Kerugian utama dari adanya sulfur adalah resiko korosi oleh asam sulfat yang terbentuk selama dan sesudah pembakaran, dan pengembunan di cerobong asap, pemanas awal udara dan economizer.

9. Kadar Abu

Kadar abu erat kaitannya dengan bahan inorganik atau garam dalam bahan bakar minyak. Kadar abu pada distilat bahan bakar diabaikan. Residu bahan bakar memiliki kadar abu yang tinggi. Garam-garam tersebut mungkin dalam bentuk senyawa sodium, vanadium, kalsium, magnesium, silikon, besi, alumunium, nikel, dll.

Umumnya, kadar abu berada pada kisaran 0,03 – 0,07 %. Abu yang berlebihan dalam bahan bakar cair dapat menyebabkan pengendapan kotoran pada peralatan pembakaran. Abu memiliki pengaruh erosi pada ujung burner, menyebabkan kerusakan pada refraktori pada suhu tinggi dapat meningkatkan korosi suhu tinggi dan penyumbatan peralatan. 10. Residu Karbon

2.6.2 Kadar Air

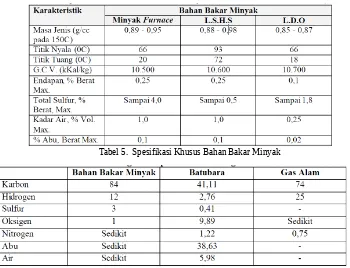

Kadar air minyak tungku/furnace pada saat pemasokan umumnya sangat rendah sebab produk disuling dalam kondisi panas. Batas maksimum 1% ditentukan sebagai standar. Air dapat berada dalam bentuk bebas atau emulsi dan dapat menyebabkan kerusakan dibagian dalam permukaan tungku selama pembakaran terutama jika mengandung garam terlarut. Air juga dapat menyebabkan percikan nyala api di ujung burner, yang dapat mematikan nyala api, menurunkan suhu nyala api atau memperlama penyalaan. Spesifikasi khusus bahan bakar minyak terlihat pada tabel dibawah.

Tabel 5. Spesifikasi Khusus Bahan Bakar Minyak

Tabel 6.Perbandingan Komposisi Berbagai Bahan Bakar 2.7. Prinsip-prinsip Pembakaran

2.7.1 Proses pembakaran

Oksigen (O2) merupakan salah satu elemen bumi paling umum yang jumlahnya mencapai 20.9% dari udara. Bahan bakar padat atau cair harus diubah ke bentuk gas sebelum dibakar. Biasanya diperlukan panas untuk mengubah cairan atau padatan menjadi gas. Bahan bakar gas akan terbakar pada keadaan normal jika terdapat udara yang cukup.

Hampir 79% udara (tanpa adanya oksigen) merupakan nitrogen, dan sisanya merupakan elemen lainnya. Nitrogen dianggap sebagai pengencer yang menurunkan suhu yang harus ada untuk mencapai oksigen yang dibutuhkan untuk pembakaran.

Nitrogen mengurangi efisiensi pembakaran dengan cara menyerap panas dari pembakaran bahan bakar dan mengencerkan gas buang. Nitrogen juga mengurangi transfer panas pada permukaan alat penukar panas, juga meningkatkan volum hasil samping pembakaran, yang juga harus dialirkan melalui alat penukar panas sampai ke cerobong.

Nitrogen ini juga dapat bergabung dengan oksigen (terutama pada suhu nyala yang tinggi) untuk menghasilkan oksida nitrogen (NOx), yang merupakan pencemar beracun. Karbon, hidrogen dan

Setiap kilogram CO yang terbentuk berarti kehilangan panas 5654 kKal (8084 – 2430).

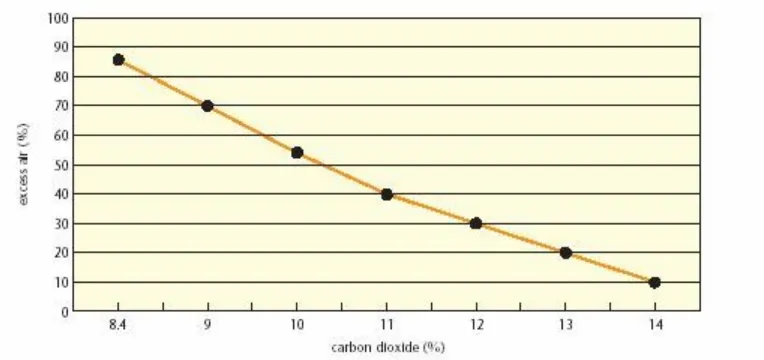

2.7.2 Konsep Udara Berlebih

Untuk pembakaran yang optimum, jumlah udara pembakaran yang sesungguhnya harus lebih besar daripada yang dibutuhkan secara teoritis. Bagia n dari gas buang mengandung udara murni, yaitu udara berlebih yang ikut dipanaskan hingga mencapai suhu gas buang dan meninggalkan boiler melalui cerobong. Analisis kimia gas- gas merupakan metode objektif yang dapat membant u untuk mengontrol udara dengan lebih baik.

Dengan mengukur CO2 atau O2 dalam gas buang (menggunakan

peralatan pencatat kontinyu atau peralatan Orsat atau beberapa peralatan portable yang murah) kandungan udara berlebih dan kehilangan di cerobong dapat diperkirakan. Udara berlebih yang dibutuhkan tergantung pada jenis bahan bakar dan sistim pembakarannya.

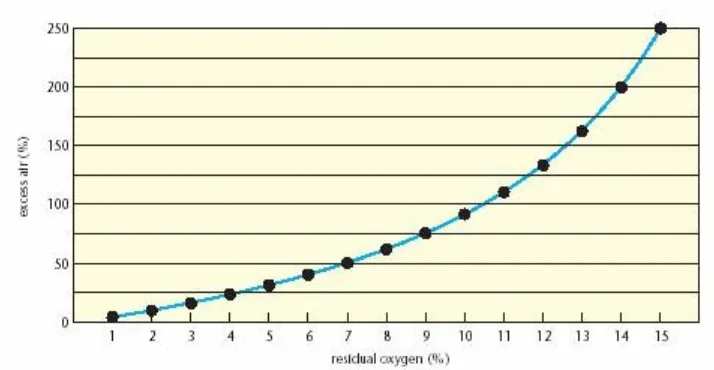

Cara yang lebih cepat untuk menghitung udara berlebih adalah

dengan menggunakan gambar 2 dan 3, setelah persen CO2 atau O2

dalam gas buang diukur.

Gambar 4. Hubungan antara CO2 & Udara Berlebih

Gambar 5. Hubungan antara oksigen sisa & Udara Berlebih

(Biro Efisiensi Energi, 2004)

Untuk pembakaran bahan bakar minyak yang optimum, CO2

atau O2 dalam gas buang harus dicapai sebagai berikut:

CO2 = 14-15%