BAB I

PENDAHULUAN

1.1 Latar Belakang

Saat ini gula menjadi kebutuhan yang sangat dibutuhkan oleh semua orang, baik itu dikonsumi langsung oleh rumah tangga maupun digunakan untuk pembuatan produk-produk makanan di industri makanan. Setiap tahun kebutuhan gula nasional bertambah tinggi, pada tahun 2014 saja kebutuhan gula nasional sebesar 5,7 juta ton, untuk tahun 2015 diperkirakan sebesar 5,89 juta ton (Ditjen Perkebunan). Untuk tahun diperkirakan produksi gula nasional masih sebesar 4,9 juta ton. Oleh karena itu, pemerintah melaksanakan berbagai program, diantaranya meningkatkan pertanian tebu sebagai bahan baku gula.

Peningkatan produksi gula nasional juga memiliki tujuan meningkatkan kesejahteraan petani tebu, karena pada 2014 impor gula masih cukup tinggi, sekitar 25-30% kebutuhan gula nasional. Tebu yang merupakan bahan baku gula perlu diproses terlebih dahulu. Urutan proses pengolahan tebu menjadi gula yaitu penggilingan, pemurnian, penguapan, kristalisasi, pemisahan, dan proses packing. Dalam peningkatan produksi gula, proses pengolahan tebu harus dilakukan secara efektif agar keuntungan dalam produksi gula meningkat. Salah satunya dengan spesifikasi mesin pengolahan tebu yang lebih efektif. Dalam hal ini, salah satunya efektivitas dalam penggilingan tebu. Penggilingan merupakan proses pertama dalam pengolahan tebu. Batang tebu yang telah dipanen, dipotong menjadi ukuran 1-1,5m, kemudian dimasukkan kedalam mesin penggiling tebu. Perancangan mesin penggiling tebu ini berkapasitas 20ton / jam dengan motor listrik 35hp, sehingga lebih hemat energi untuk kapasitas yang besar.

1.2 Tujuan Perencanaan Elemen Mesin

1. Memenuhi salah satu syarat kelulusan mata kuliah Perencanaan Elemen Mesin pada Jurusan Teknik Mesin, Fakultas Teknologi Industri, Institut Teknologi Sepuluh Nopember.

2. Mempelajari dan memahami tata cara melakukan perencanaan untuk menemukan karakteristik suatu model atau rangkaian elemen mesin yang berhubungan dengan pemilihan bahan, pemakaian sistem kerja, dan penentuan dimensi dari suatu elemen mesin.

3. Membentuk kreativitas dalam memvisualisasikan perencanaan yang dibuat dalam bentuk gambar.

1.2.2 Tujuan Khusus

1. Untuk mengetahui konsep dasar dalam perancangan mesin penggiling tebu sebagai mesin pertanian pasca panen.

2. Dapat menganalisa dan menentukan gaya-gaya yang terjadi pada elemen mesin dalam konstruksi tersebut.

3. Dapat melakukan pemilihan elemen-elemen mesin, bahan standar pada perencanaan suatu sistem transmisi.

4. Untuk meningkatkan produksi gula nasional dengan desain mesin penggiling tebu yang efektif.

1.3 Batasan Masalah

Agar analisa dan perhitungan dalam perencanaaan Mesin Penggiling Tebu ini tidak melebar, maka diperlukan batasan masalah. Batasan masalah dalam perancangan mesin pengiling tebu ini yaitu

1. Diameter tebu yang digunakan maksimal 6 cm (berdasarkan data varietas tebu nasional terbesar).

2. Perhitungan dalam perencanaan elemen mesin ini berupa perhitungan daya yang diperlukan, belt dan pulley, spur gear, poros dan pasak, serta bantalan (bearing).

1.4 Sistematika Laporan

Laporan perancangan mesin penggiling tebu diawali dengan abstrak yang berisi gambaran lengkap tentang perancangan mesin penggiling tebu. Setelah Abstrak, terdapat Bab 1 Pendahuluan, Bab 2 Dasar Teori, Bab 3 Metodologi Perancangan, dan Bab 4 Kesimpulan.

Bab 1 Pendahuluan terdiri dari latar belakang, rumusan masalah, tujuan, batasan masalah, dan sistematika laporan.

Bab 2 Dasar Teori berisi tentang teori-teori yang mendukung dalam perancangan mesin penggiling tebu.

Bab 3 Metodologi Perancangan terdiri dari desain mesin serta analisa dan perhitungan elemen-elemen mesin.

BAB II

DASAR TEORI

2.1 Tanaman Tebu dan Pemrosesan Gula Tebu

Tanaman Tebu (Saccharum Officanarum L) merupakan tanaman perkebunan semusim, yang mempunyai sifat tersendiri karena didalam batangnya terdapat zat gula. Tebu termasuk keluarga rumput-rumputan (graminae) seperti halnya padi, glagah, jagung, bambu dan lain-lain.

Gambar 2.1 Tanaman Tebu 2.1.1 Varietas Tebu

Varietas tebu yang telah dirilis di Indonesia sudah sangat banyak, diantaranya lebih dari 70 varietas dirilis oleh Pusat Penelitian dan Pengambangan Gula Indonesia (P3GI). Balai Penelitian Tanaman Pemanis dan Serat, Malang, yang baru saja memperoleh mandat untuk penelitian tanaman pemanis, utamanya tanaman tebu, telah mengkoleksi sebanyak 20 varietas unggul nasional. Varietas-varietas tersebut seluruhnya ditanam di Kebun Percobaan Ngemplak-Pati.

Varietas tebu pada garis besarnya dapat dibedakan menjadi 3,yaitu: 1. Varietas Genjah (masak awal), mencapai masak optimal<12 bulan.

2. Varietas Sedang (masak tengahan), mencapai masak optimal pada umur 12-14 bulan.

14 bulan.

Varietas yang diunggulkan saat ini adalah BL, yang mirip dengan varietas POJ-2878. Kedua varietas ini tahan terhadap penyakit mosaic dan tahan blendok, tetapi BL agak peka pohkabung dan serangan hama penggerek pucuk. Potensi produktivitas varietas BL ini bias mencapai rata-rata 121,4 kuintal gula per hektar dan hasil hablur tertinggi yang bisa dicapai adalah 169,2 kuintal per hektar.

Dengan varietas BL ini, potensi pada lahan sawah dengan ekologi unggulan, produksi tebu rata-rata 1.504 kuintal per hektar (tertinggi 2.093 kuintal), rendemen rata-rata 8,07 persen (tertinggi 8,86 persen) dan produksi hablur rata-rata 121,4 kuintal per hektar (tertinggi 169,2 kuintal).

Uji coba pada lahan tegal pun menunjukkan hasil tebu rata-rata 1.250 kuintal per hektar (tertinggi 2.112 kuintal), rendemen rata-rata 7,58 persen (tertinggi 8,25 persen), dan hasil hablur rata-rata 97,3 kuintal per hektar (tertinggi 172,3 kuintal).

Bahkan pada pola keprasan,varietas BL juga menunjukkan hasil yang cukup menjanjikan. Dari uji coba dihasilkan tebu rata-rata 1.222 kuintal per hektar (tertinggi 2.012 kuintal), rendemen rata-rata 7,81 persen (tertinggi 8,74 persen), dan hasil hablur rata-rata 94,5 kuintal per hektar (tertinggi 152,1 kuintal).

2.1.2 Pemrosesan Gula Tebu

Pembuatan gula putih di pabrik gula mengalami beberapa tahapan pengolahan, yaitu penggilingan tebu, pemurnian, penguapan, kristalisasi, pemisahan kristal, dan pengeringan.

1. Penggilingan Tebu (Ekstrasi)

Gambar 2.2 Mesin Penggiling tebu di pabrik gula

2. Pemurnian Nira

Ada tiga cara yang dapat dilakukan untuk proses pemurnian gula yaitu cara defekasi, sulfitasi dan karbonatasi. Pada umumnya pabrik gula di Indonesia memakai cara sulfitasi. Cara sulfitasi menghemat biaya produksi, bahkan pemurnian mudah di dapat dan gula yang dihasilkan adalah gula putih atau SHS (Superieure Hoofd Sumber).

Proses ini menggunakan tabung defekator, alat pengendap dan saringan Rotary Vacuum Filter dan bahan pemurniannya adalah kapur tohor dan gas sulfit dari hasil pembakaran.

Mula-mula nira mentah ditimbang, dipanaskan, direaksikan dengan susu kapur dalam defekator, kemudian diberi gas SO2 dalam peti sulfitasi, dipanaskan dan diendapkan dalam alat pengendap. Nira kotor yang diendapkan kemudian disaring menggunakan Rotery Vaccum Filter. Dari proses ini dihasilkan nira jernih dan endapan padat berupa blotong. Nira jernih yang dihasilkan kemudian dikirim kestasiun penguapan.

Nira jernih masih banyak mengandung uap air. Untuk menghilangkan kadar air dilakukan penguapan (evaporasi). Di pabrik gula penguapan dilakukan dengan menggunakan beberapa evaporator dengan sistem multiple effect yang disusun secara interchangeable agar dapat dibersihkan bergantian. Evaporator bisanya terdiri dari 4-5 bejana yang bekerja dari satu bejana sebagai uap pemanas bejana berikutnya. Total luas bidang pemanas 5990m2 vo.

Dalam bejana Nomor 1 nira diuapkan dengan menggunakan bahan pemanas uap bekas secara tidak langsung. Uap bekas ini terdapat dalam sisi ruang uap dan nira yang diuapkan terdapat dalam pipa-pipa nira dari tombol uap. Dari sini, uap bekas yang mengembun dikeluarkan dengan kondespot. dalam bejana nomor 2, nira dari bejana nomor 1 diuapkan dengan menggunakan uap nira dari bejana penguapan nomor 1. Kemudian uap nira yang mengembun dikeluarkan dengan Michaelispot. Di dalam bejana nomor 3, nira yang berasal dari bejana nomor 2 diuapkan dengan menggunakan uap nira dari bejana nomor 2. Demikian seterusnya, sampai pada bejana terakhir merupakan nira kental yang berwarna gelap dengan kepekatan sekitar 60 brik.

Nira kental ini diberi gas SO2 sebagai belancing dan siap dikristalkan. Sedangkan uap yang dihasilkan dibuang ke kondensor sentral dengan perantara pompa vakum.

4. Kristalisasi

5. Pemisahan Kristal Gula

Pemisahan kristal dilakukan dengan menggunakan saringan yang bekerja dengan gaya memutar (sentrifungal). Alat ini bertugas memisahkan gula terdiri dari :

1. 3 buah broadbent 48” X 30”untuk gula masakan A. 2. 4 buah bactch sangerhousen 48” X 28” untuk masakan B. 3. 2 buah western stated CCS untuk D awal.

4. 6 buah batch sangerhousen 48” X 28” untuk gula SHS. 5. 3 buah BNA 850 K untuk gula D.

Dalam tingkatan pengkristalan, pemisahan gula dari tetesnya terjadi pada tingkat B. Pada tingkat ini terjadi poses separasi (pemisahan). Mekanismenya menggunakan gaya sentrifugal. Dengan adanya sistem ini, tetes dan gula terpisah selanjutnya pada tingkat D dihasilkan gula melasse (kristal gula) dan melasse (tetes gula).

6. Pengeringan Kristal Gula

Air yang dikandung kristal gula hasil sentrifugasi masih cukup tinggi, kira-kira 20% . Gula yang mengandung air akan mudah rusak dibandingkan gula kering, untuk menjaga agar tidak rusak selama penyimpanan, gula tersebut harus dikeringkan terlebih dahulu. pengeringan dapat dilakukan dengan cara alami atau dengan memakai udara panas kira-kira 800C. Pengeringan gula secara alami dilakukan dengan melewatkan SHS pada talang Dengan melalui talang ini gula diharapkan dapat kering dan dingin. Proses pengeringan dengan cara ini membutuhkan ruang yang lebih luas dibandingkan cara pemanasan. Oleh karena itu, pabrik-pabrik gula menggunakan cara pemanasan. Cara ini bekerja atas dasar prinsip aliran berlawanan dengan aliran udara panas.

2.2 Motor Listrik

energi listrik disebut generator atau dinamo. Motor listrik dapat ditemukan pada peralatan rumah tangga seperti kipas angin, mesin cuci, pompa air dan penyedot debu. Motor listrik yang umum digunakan di dunia Industri adalah motor listrik

asinkron, dengan dua standar global yakni IEC dan NEMA. Motor asinkron IEC berbasis metrik (milimeter), sedangkan motor listrik NEMA berbasis imperial

(inch), dalam aplikasi ada satuan daya dalam horsepower (hp) maupun kiloWatt

(kW).

Motor listrik IEC dibagi menjadi beberapa kelas sesuai dengan efisiensi yang dimilikinya, sebagai standar di EU, pembagian kelas ini menjadi EFF1, EFF2 dan EFF3. EFF1 adalah motor listrik yang paling efisien, paling sedikit memboroskan tenaga, sedangkan EFF3 sudah tidak boleh dipergunakan dalam lingkungan EU, sebab memboroskan bahan bakar di pembangkit listrik dan secara otomatis akan menimbulkan buangan karbon yang terbanyak, sehingga lebih mencemari lingkungan.

Standar IEC yang berlaku adalah IEC 34-1, ini adalah sebuah standar yang mengatur rotating equipment bertenaga listrik. Ada banyak pabrik elektrik motor, tetapi hanya sebagian saja yang benar-benar mengikuti arahan IEC 34-1 dan juga mengikuti arahan level efisiensi dari EU.

Banyak produsen elektrik motor yang tidak mengikuti standar IEC dan EU supaya produknya menjadi murah dan lebih banyak terjual, banyak negara berkembang manjdi pasar untuk produk ini, yang dalam jangka panjang memboroskan keuangan pemakai, sebab tagihan listrik yang semakin tinggi setiap tahunnya.

Lembaga yang mengatur dan menjamin level efisiensi ini adalah CEMEP, sebuah konsorsium di Eropa yang didirikan oleh pabrik-pabrik elektrik motor yang ternama, dengan tujuan untuk menyelamatkan lingkungan dengan mengurangi pencemaran karbon secara global, karena banyak daya diboroskan dalam pemakaian beban listrik. Sebagai contoh, dalam sebuah industri rata-rata konsumsi listrik untuk motor listrik adalah sekitar 65-70% dari total biaya listrik, jadi memakai elektrik motor yang efisien akan mengurangi biaya overhead

listrik setiap tahun, maka pemakaian motor listrik EFF1 sudah waktunya menjadi keharusan.

Pada motor listrik tenaga listrik diubah menjadi tenaga mekanik. Perubahan ini dilakukan dengan mengubah tenaga listrik menjadi magnet yang disebut sebagai elektro magnet. Sebagaimana kita ketahui bahwa : kutub-kutub dari magnet yang senama akan tolak-menolak dan kutub-kutub tidak senama, tarik-menarik. Maka kita dapat memperoleh gerakan jika kita menempatkan sebuah magnet pada sebuah poros yang dapat berputar, dan magnet yang lain pada suatu kedudukan yang tetap.

2.3 Gear / Roda Gigi dan Spur Gear / Roda Gigi Lurus

Roda gigi adalah bagian dari mesin yang berputar yang berguna untuk mentransmisikan daya. Roda gigi memiliki gigi-gigi yang saling bersinggungan dengan gigi dari roda gigi yang lain. Dua atau lebih roda gigi yang bersinggungan dan bekerja bersama-sama disebut sebagai transmisi roda gigi, dan bisa menghasilkan keuntungan mekanis melalui rasio jumlah gigi. Roda gigi mampu mengubah kecepatan putar, torsi, dan arah daya terhadap sumber daya. Tidak semua roda gigi berhubungan dengan roda gigi yang lain; salah satu kasusnya adalah pasangan roda gigi dan pinion yang bersumber dari atau menghasilkan gaya translasi, bukan gaya rotasi.

Keuntungan transmisi roda gigi terhadap sabuk dan puli adalah keberadaan gigi yang mampu mencegah slip, dan daya yang ditransmisikan lebih besar. Namun, roda gigi tidak bisa mentransmisikan daya sejauh yang bisa dilakukan sistem transmisi sabuk dan puli, kecuali ada banyak roda gigi yang terlibat di dalamnya.

Rasio kecepatan yang teliti berdasarkan jumlah giginya merupakan keistimewaan dari roda gigi yang mengalahan mekanisme transmisi yang lain (misal sabuk dan puli). Mesin yang presisi seperti jam tangan mengambil banyak manfaat dari rasio kecepatan putar yang tepat ini. Dalam kasus dimana sumber daya dan beban berdekatan, roda gigi memiliki kelebihan karena mampu didesain dalam ukuran kecil. Kekurangan dari roda gigi adalah biaya pembuatannya yang lebih mahal dan dibutuhkan pelumasan yang menjadikan biaya operasi lebih tinggi.

Spur gear adalah roda gigi yang paling sederhana, yang terdiri dari silinder atau piringan dengan gigi yang terbentuk secara radial. Ujung dari gigi-giginya lurus dan tersusun paralel terhadap aksis rotasi. Roda gigi ini hanya bisa dihubungkan secara paralel.

Gambar 2.3 Roda Gigi Lurus

Pada konstruksi berpasangan, penggunaannya terdapat dalam tiga keadaan, yaitu

Gambar 2.5 Profil Gigi pada Spur Gear Gambar 2.4 Bagian – bagian Spur Gear

2.3.1. Diametral Pitch,

P

Diametral Pitch adalah jumlah gigi tiap inchi lengkungan roda gigi.

Diametral pitch dirumuskan sebagai jumlah gigi dibagi dengan diameter pitch circle – nya.

P

=

N

d

tDimana,

P

= diametral pitch (jumlah gigi/inch lengkung)N

t = jumlah gigi (buah)

d

= diameter pitch circle (in)2.3.2. Circular Pitch,

p

Circular pitch adalah jarak gigi yang diukur pada pitch circlenya yaitu jarak satu titik pada gigi sampai titik pada gigi berikutnya pada kedudukan yang sama. Circular pitch dirumuskan sebagai berikut :

p

=

π

Nt

.

d

2.2

Dimana,

p

= circular pitch (in)

d

= diameter pitch circle (in)N

t = jumlah gigi (buah)Hubungan antara Circular Pitch dengan Diametral Pitch adalah :

P

=

π

p

2.3

2.3.3. Center of Distance

Center of Distance adalah jarak antar sumbu poros pada roda gigi. Center of Distance dirumuskan sebagai :

c

=

d

p+

2

d

g2.4

Dimana, c : jarak titik pusat sepasang roda gigi (in)

d

p : diameter pinion (in)d

g : diameter gear (in)2.3.4. Velocity Ratio

i

=

ω

ω

12

=

n

1n

2=

N

t2N

t1=

d

2d

1 2.5Dimana :

i

: velocity ratioω : kecepatan sudut (rad/s) n : kecepatan keliling (rpm)

Nt : jumlah gigi (buah)

d : diameter pitch circle (in)

2.3.5. Torsi Yang Diterima Roda Gigi

Ketika pasangan roda gigi berputar, maka akan terjadi torsi pada roda gigi tersebut. Torsi yang diterima oleh roda gigi dirumuskan sebagai berikut :

T

=

P

×6.3000

n

2.6

Dimana,

P

: daya input yang diberikan oleh motor pada poros (hp)

T

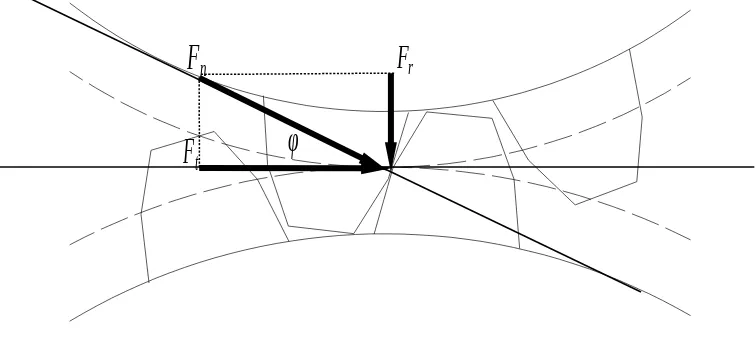

: torsi yang diterima oleh roda gigi (lb.in) n : putaran roda gigi (rpm)2.3.6. Gaya-Gaya Pada Roda Gigi

Keterangan:

F

n : gaya normal yang ditimbulkan oleh gigi pada roda gigi yang digerakkan terhadap gigi roda gigi penggerak (lb)F

n dapat diproyeksikan pada arah tangensial (gaya tangensial,F

t ) dan arah radial (gaya radial, Fr).F

t=

F

ncos

φ

2.7

F

r=

F

nsin

φ

2.8Dimana

φ

: sudut tekan ()2.3.7. Torsi Yang Diakibatkan Oleh Gaya Normal

Untuk menghitung torsi yang diakibatkan oleh gaya normal digunakan persamaan sebagai berikut :

T

=

F

nd

2 cos

φ

=

F

td

2

2.9 Dimana, d : diameter pitch roda gigi (in)

Gambar 2.10 Vektor Gaya pada Roda Gigi

Gambar 2.6 Vektor Gaya pada Roda Gigi

φ

F

r2.3.8. Kecepatan Pitch Line

Kecepatan pitch line merupakan kecepatan tangensial yang dialami roda gigi. Untuk menghitung besarnya kecepatan pitch line digunakan persamaan di bawah ini :

V

p=

12

π

.

d

.

n

2.10 Dimana, Vp : kecepatan pitch line (ft/menit)

d : diameter pitch roda gigi (in)

2.3.9. Kekuatan Gigi

Dalam perencanaan ini akan dianalisa kekuatan roda gigi sehingga dapat diketahui bahan atau material yang akan digunakan. Beban yang dikenakan pada roda gigi tidak boleh lebih besar daripada beban bending ijin dari material penyusun roda gigi tersebut. Beban bending ijin material dapat dihitung dengan mengunakan persamaan :

F

b=

S

K

.

b

.

Y

f

.

P

2.11Dimana : Fb : Beban bending ijin (lb)

b : tebal gigi (in)

Y : angka Lewis (Tabel 10-2)

P : Diametral pitch (in)

S : Tegangan ijin dari material (psi)

Kf : Faktor konsentrasi tegangan

2.3.10 Beban dinamis

Efek dinamis pada roda gigi yang terjadi sebagai akibat faktor tidak akuratnya pembuatan gigi, kurang baiknya jarak gigi, pemasangan roda gigi, defleksi akibat sifat elastis gigi dan poros dan tidak teraturnya beban yang ada adalah faktor-faktor yang harus diperhitungkan dalam perencanaan suatu transmisi roda gigi.

F

d=

600+

600

V

p×

F

t untuk 0 Vp 2.000 ft/min 2.12

F

d=

1.200+

1.200

V

p×

F

t untuk 2.000 Vp 4.000 ft/min 2.13

F

d=

78

78

+

√

V

p×

F

t untuk Vp 4.000 ft/min 2.14

Keamanan perencanaan roda gigi terhadap beban bending dapat diketahui dengan memperbandingkan antara nilai Fd dan Fb dimana dikatakan aman apabila nilai

Fb ¿ Fd .

2.3.11 Beban keausan ijin

Kerusakan permukaan gigi dapat disebabkan oleh terkikisnya permukaan gigi akibat gesekan antar permukaan gigi yang tidak disertai sistem pelumasan yang baik maupun akibat adanya material ikutan (impurity) dalam minyak pelumas yang dapat menggores permukaan gigi. Untuk menghitung beban keausan ijin material dapat digunakan persamaan:

F

w=

d

p.

b

.

Q

.

K

2.15Dimana Fw : beban keausan ijin (lb)

dp : diameter pinion (in)

b : tebal gigi (in)

K : faktor beban keausan Q : didefinisikan sebagai :

Q

=

d

2.

d

gp

+

d

g=

2.

N

tgN

tp+

N

tg 2.16Keamanan perencanaan roda gigi terhadap beban keausan dapat diketahui dengan memperbandingkan antara nilai Fw dan Fb dimana dikatakan aman apabila nilai Fw

¿

F

d .2.3.12 Tebal gigi

Dalam perencanaan, tebal roda gigi dapat didekati dengan menggunakan pendekatan :

9

P

≤

b

≤

13

P

2.17Pembatasan ini digunakan atas pertimbangan apabila tebal gigi terlalu tipis maka akan sulit untuk membuat senter (terhadap sumbu poros) tetapi apabila terlalu tebal maka kemungkinan akan terjadi ketidakmerataan pembagian beban pada gigi akan menjadi semakin besar.

2.3.13 Analisa Kekuatan Metode Agma

Pemeriksaan kekuatan roda gigi terhadap bending (patah)

syarat:

σ

T≤

Sad

⇒

AMAN

σ

T=

(

Ft

.

Ko

Kv

.

.

P

.

b

Ks

.

J

.

Km

)

2.18 dimana:

σT : Tegangan yang terjadi (psi) Ft : Gaya tangensial (lb)

Ko : Faktor koreksi beban lebih (tabel 10-4, buku Machine Design

hal.555)

P : Diametral pitch

Ks : Faktor koreksi ukuran

Km : Faktor distribusi beban (tabel 10-5, buku Machine Design hal.555)

Kv : Faktor dinamis (gambar 10-21, buku Machine Design hal.556) b : Lebar gigi (in)

Sad

=

(

Sat

K

.

K

LT

.

K

R)

2.19dimana:

Sad : Tegangan ijin maksimum perencanaan (psi)

Sat : Tegangan ijin material (psi) (tabel 10-7, buku Machine Design hal.559)

KL : Faktor umur (tabel 10-8, buku Machine Design hal.561) KT : Faktor temperatur (Kt = (460+Tf)/620 ) 10-27 halaman 561 KR : Faktor keamanan (tabel 10-9, buku Machine Design hal.562)

Pemeriksaan kekuatan roda gigi terhadap kompressi (Aus) syarat:

σ

c≤

Sad

⇒

AMAN

σ

c=

Cp

×

√

Ft

.

Co

Cv

.

.

Cs

d

.

.

b

Cm

.

I

.

Cf

2.20 dimana:

σC : Tegangan kontak yang terjadi (psi)

Cp : Koeffisien elastis bahan (tabel 10-12, buku Machine Design hal.569)

Ft : Gaya tangensial (lb) Co : Faktor keausan Cs : Faktor ukuran

Cm : Faktor distribusi beban (gambar 10-31, buku Machine Design hal.575)

Cf : Faktor kondisi permukaan

Cv : Faktor dinamis (gambar10-27, buku Machine Design hal.570) d : Diameter pinion (in)

b : Lebar roda gigi (in)

I : Faktor bentuk (gambar 10-32, buku Machine Design hal.576)

Sad

=

Sac

×

C

C

L.

C

Hdimana:

Sad : Tegangan ijin maksimum perencanaan (psi)

Sac : Tegangan kontak ijin(psi) (tabel 10-14, buku Machine Design hal.577)

CL : Faktor umur CH : Faktor pengerasan

CT : Faktor temperature (CT=(460+TF)/620) 10-36 halaman 578 CR : Faktor keamanan

2.4 Poros

Poros adalah suatu bagian stasioner yang beputar, biasanya berpenampang bulat dimana terpasang elemen-elemen seperti roda gigi (gear), pulley, flywheel, engkol, sprocket dan elemen pemindah lainnya. Poros bisa menerima beban lenturan, beban tarikan, beban tekan atau beban puntiran yang bekerja sendiri-sendiri atau berupa gabungan satu dengan lainnya.

Gambar 2.7 Poros Poros dapat diklasifikasikan berdasarkan beberapa hal. Berdasarkan pembebanannya :

A. Poros transmisi (transmission shafts)

B. Gandar

Poros gandar merupakan poros yang dipasang diantara roda-roda kereta barang. Poros gandar tidak menerima beban puntir dan hanya mendapat beban lentur. C. Poros spindle

Poros spindle merupakan poros transmisi yang relatip pendek, misalnya pada poros utama mesin perkakas dimana beban utamanya berupa beban puntiran. Selain beban puntiran, poros spindle juga menerima beban lentur (axial load). Poros spindle dapat digunakan secara efektif apabila deformasi yang terjadi pada poros tersebut kecil.

Berdasar bentuknya : A. Poros lurus

B. Poros engkol sebagai penggerak utama pada silinder mesin

Ditinjau dari segi besarnya transmisi daya yang mampu ditransmisikan, poros merupakan elemen mesin yang cocok untuk mentransmisikan daya yang kecil hal ini dimaksudkan agar terdapat kebebasan bagi perubahan arah (arah momen putar).

Dalam perancangan poros perlu diperhatikan beberapa hal. 1. Kekuatan poros

Poros transmisi akan menerima beban puntir (twisting moment), beban lentur (bending moment) ataupun gabungan antara beban puntir dan lentur. Dalam perancangan poros perlu memperhatikan beberapa faktor, misalnya : kelelahan, tumbukan dan pengaruh konsentrasi tegangan bila menggunakan poros bertangga ataupun penggunaan alur pasak pada poros tersebut. Poros yang dirancang tersebut harus cukup aman untuk menahan beban-beban tersebut. 2. Kekakuan poros

3. Putaran kritis

Bila putaran mesin dinaikan maka akan menimbulkan getaran (vibration) pada mesin tersebut. Batas antara putaran mesin yang mempunyai jumlah putaran normal dengan putaran mesin yang menimbulkan getaran yang tinggi disebut putaran kritis. Hal ini dapat terjadi pada turbin, motor bakar, motor listrik, dll. Selain itu, timbulnya getaran yang tinggi dapat mengakibatkan kerusakan pada poros dan bagian-bagian lainnya. Jadi dalam perancangan poros perlu mempertimbangkan putaran kerja dari poros tersebut agar lebih rendah dari putaran kritisnya,

4. Korosi

Apabila terjadi kontak langsung antara poros dengan fluida korosif maka dapat mengakibatkan korosi pada poros tersebut, misalnya propeller shaft pada pompa air. Oleh karena itu pemilihan bahan-bahan poros (plastik) dari bahan yang tahan korosi perlu mendapat prioritas utama.

5. Material poros

Poros yang biasa digunakan untuk putaran tinggi dan beban yang berat pada umumnya dibuat dari baja paduan (alloy steel) dengan proses pengerasan kulit (case hardening) sehingga tahan terhadap keausan. Beberapa diantaranya adalah baja khrom nikel, baja khrom nikel molebdenum, baja khrom, baja khrom molibden, dll. Sekalipun demikian, baja paduan khusus tidak selalu dianjurkan jika alasannya hanya karena putaran tinggi dan pembebanan yang berat saja. Dengan demikian perlu dipertimbangkan dalam pemilihan jenis proses heat treatment yang tepat sehingga akan diperoleh kekuatan yang sesuai.

Dalam menganalisa kekuatan poros, beban / gaya pada poros dihitung terlebih dahulu. Setelah itu dilanjutkan dengan menghitung dan menggambar momen internal dari poros tersebut. Tegangan normal dan tegangan geser dapat dianalisa dengan momen puntir dan torsi menggunakan rumusan

σ = ± MmaxI c 2.22

dengan σ1 = σ2; σa = (σ1+σ2)/2; σavg = (σ1-σ2)/2 = 0; torsi konstan sehingga τavg = τ; τa = 0.

Dalam menentukan diameter suatu poros agar poros tersebut dapat menahan beban yang bekerja, dapat menggunakan analisa Tresca+Sodenberg dengan rumusan

Se = Cr.Cs.Cf.Cw.Ct.S’n 2.24

[(σavg+KfB ( SySe) σa)2 + 4(τavg+KfT (SysSes) τa)2]1/2 ≤ SFSy 2.25

2.5 Belt dan Pulley

Jarak yang cukup jauh yang memisahkan antara dua buah poros mengakibatkan tidak memungkinkannya mengunakan transmisi langsung dengan roda gigi. Sabuk (belt) merupakan sebuah solusi yang dapat digunakan. Sabuk adalah bahan fleksibel yang melingkar tanpa ujung, yang digunakan untuk menghubungkan secara mekanis dua poros yang berputar. Sabuk digunakan sebagai sumber penggerak, penyalur daya yang efisien atau untuk memantau pergerakan relatif. Sabuk dilingkarkan pada katrol (pulley). Dalam sistem dua katrol, sabuk dapat mengendalikan katrol secara normal pada satu arah atau menyilang.

Sabuk-V adalah salah satu transmisi penghubung yang terbuat dari karet dan mempunyai penampang trapesium. Dalam penggunaannya sabuk-V dibelitkan mengelilingi alur puli yang berbentuk V pula. Bagian sabuk yang membelit pada puli akan mengalami lengkungan sehingga lebar bagian dalamnya akan bertambah besar.

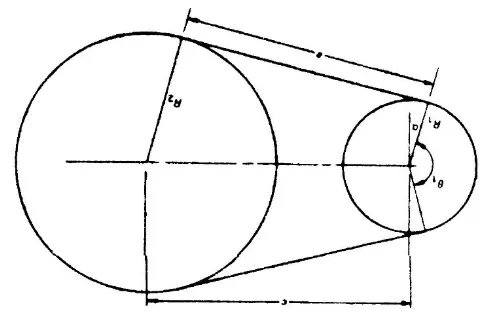

2.5.1 Skema Belt & Pulley

Gambar 2.9 Skema Belt dan Pulley

Center of distance :

Penentuan Center Of Distance dapat di peroleh dari equation 12 – 23 (Machine Design – Deutschmanpage 670)

C

=3

R

1+

R

2

2.26Keterangan :

C = Center Of Distance R1 = Jari–Jari Pulley 1 R2 = Jari–Jari Pulley 2

Kecepatan keliling pulley (Vp) bisa dicari dengan persamaan 19.29 dari buku Mechanical Design Handbook - McGraw Hill :

V

p=

π

×

D

1×

n

160

×

1000

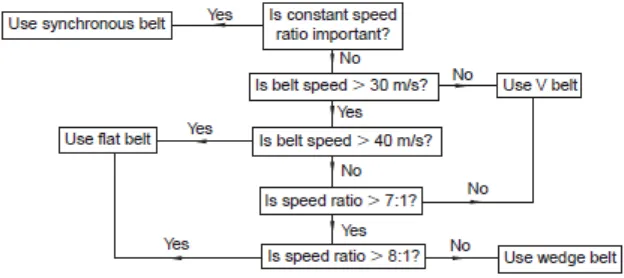

2.272.5.2 Penentuan Tipe Belt

Dari ketentuan yang ada pada buku Mechanical Design – Peter Child (Figure 8.4 : Procedure for the selection of belt type ) jenis belt yang dipakai dipengaruhi oleh power, kecepatan putar dan rasio kecepatan.

Gambar 2.10 Prosedur untuk menentukan jenis belt

2.5.3 Penentuan Panjang Belt

Dari tabel 25 (Machine Elements – Dobrovolsky V, page 242) didapat persamaan untuk menghitung Panjang Belt (L) yaitu :

L=2 . c + π (R2+R1) +

(

R

2−

R

1)

2

c

2.28

Dimana : L = panjang belt C = jarak antar jari-jari

Sudut kontak ( ):

sin

α

=

D

2−

D

12

c

2.29 = 180 - α 2.30

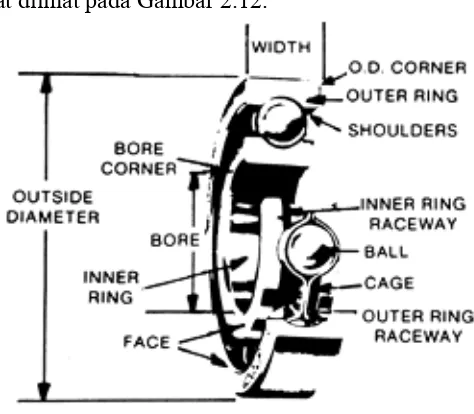

Bantalan merupakan salah satu bagian dari elemen mesin yang memegang peranan cukup penting karena fungsi dari bantalan yaitu untuk menumpu sebuah poros agar poros dapat berputar tanpa mengalami gesekan yang berlebihan. Bantalan harus cukup kuat untuk memungkinkan poros serta elemen mesin lainnya bekerja dengan baik. Pada umumya bantalan dapat diklasifikasikan menjadi 2 bagian yaitu.

a. Berdasarkan gerakan bantalan terhadap poros • Bantalan luncur

Pada bantalan ini terjadi gesekan luncur antara poros dan bantalan karena permukaan poros ditumpu oleh permukaan bantalan dengan perantaraan lapisan pelumas.

• Bantalan gelinding

Pada bantalan ini terjadi gesekan gelinding antara bagian yang berputar dengan yang diam melalui elemen gelinding seperti bola, rol, dan rol bulat.

b. Berdasarkan arah beban terhadap poros • Bantalan radial

Arah beban yang ditumpu bantalan ini adalah tegak lurus sumbu. • Bantalan aksial

Arah beban bantalan ini sejajar dengan sumbu poros. • Bantalan gelinding khusus

Bantalan ini dapat menumpu beban yang arahnya sejajar dan tegak lurus sumbu poros.

Gambar 2.11 Bantalan / Bearing

Dalam perencanaan ini akan digunakan bearing jenis Ball Bearing. Geometri Ball Bearing dapat dilihat pada Gambar 2.12.

Gambar 2.12 Geometri Ball Bearing

2.6.1. Beban Ekuivalen

Untuk menghitung beban ekuivalen digunakan persamaan :

P

=

X

.

V

.

F

r+

Y

.

F

a 2.31dimana :

P : beban ekuivalen (lb)

Fr : gaya radial yang diterima bearing (lb)

Fa : gaya aksial yang diterima bearing (lb)

V : faktor rotasi

X : faktor beban radial (table 9-5 Machine Design karangan Deutchman)

Y : faktor beban aksial (table 9-5 Machine Design karangan Deutchman) 2.6.2. Umur Bearing

Ball bearing yang akan dipakai dapat diprediksi umur atau ketahanannya dalam menerima beban. Untuk mencari umur bearing digunakan persamaan :

L

10=

(

C

P

)

b

.10

62.32 Dimana, L10 : umur bearing dalam putaran

b : 3,0 untuk ball bearing

C : basic load rating (tabel 9-1 pada Machine Design karangan Deutchsman)

untuk satuan jam digunakan persamaan:

L

10=

(

C

P

)

b.

10

6

60.

n

2.33n : putaran poros (rpm)

2.7 Pasak

Pasak adalah elemen mesin yang disamping berfungsi menyambung juga digunakan untuk menjaga hubungan putaran relatif antara poros dari mesin ke peralatan mesin yang lain dalam hal ini roda gigi. Tipe pasak yang akan digunakan dalam perencanaan ini adalah tipe pasak datar (square key) yang merupakan tipe pasak dimana mempunyai dimensi W (lebar) dan H (tinggi) yang sama.

Untuk melindungi hubungan dari pecah apabila digunakan tipe pasak datar maka panjang dari hubungan dibuat 25% lebih panjang dari ukuran diameter porosnya dan juga panjang pasaknya dibuat paling tidak lebih besar 25% dari ukuran diameter poros.

2.7.1 Macam – macam Pasak

Tipe pasak ini adalah suatu tipe yang umumnya mempunyai dimensi lebar dan tinggi yang sama, yang kira-kira sama dengan 0,25 dari diameter poros.

2. Pasak Datar Standart ( Standart Flat Key)

Pasak ini adalah jenis pasak yang sama dengan diatas, hanya disini tinggi pasak tidak sama dengan lebar pasak, tetapi tingginya mempunyai dimensi yang tersendiri.

3. Pasak Tirus (Tapered Keys)

Pasak jenis ini pemakainya tergantung dari kontak gesekan antara hub dengan porosnya untuk mentransmisikan torsi. Artinya torsi yang medium level dan pasak ini terkunci pada tempatnya secara radial dan aksial diantara hub dan porosnya oleh gaya dari luar yang harus menekan pasak tersebut kearah aksial dari poros.

4. Pasak Bidang Lingakaran (Woodruff Keys)

Pasak ini adalah salah satu pasak yang dibatasi oleh satu buidang datar pada bagian atas dan bidang bawah merupakan busur lingkaran hampir berupa setengah lingkaran.

5. Pasak Bintang Lurus (Sraight Splines)

Gambar 2.13 Macam – macam Pasak

2.5.2 Perhitungan pada pasak datar segi empat Geometri pasak datar dapat dilihat pada Gambar 2.14

Bila poros berputar dengan torsi yang besarnya T dalam lb.ft maka : Peninjauan terhadap tegangan geser

Tegangan geser

Torsi ini akan menghasilkan gaya F yang bekerja pada diameter luar dari poros dan gaya F inilah yang akan bekerja pada pasak

Besarnya F adalah

F

=

D

T

/

2

(lb) 2.34D : diameter poros (ft)

Gaya F akan menimbulkan tegangan geser sebesar :

S

S=

F

A

=

W

2.

.

L

T

.

D

2.35

2.32

Dimana :

A : luas bidang geser pada pasak

: W ¿ L = lebar pasak ¿ panjang pasak

W : lebar pasak (tabel 7-6 Deutchman – Machine Design)(ft) L : panjang pasak (ft)

Syarat keamanan

Supaya aman syarat yang harus dipenuh adalah

S

S=

W

2.

.

L

T

.

D

≤

S

N

syp2.36 Dimana Ssyp : 0,58 Syp

Peninjauan terhadap tegangan kompresi Tegangan kompresi

Tegangan kompresi yang timbul akibat gaya F adalah

S

c=

W

2.

T

2 .

L

.

D

=

W

4.

.

L

T

.

D

2.37 Syarat keamanan yang harus dipenuhi adalah

S

c=

W

4.

.

L

T

.

D

≤

S

N

cyp2.38

2.35

Dimana :

S

cypN

=

S

ypN

2.7 Baut dan Mur

Bagian batang baut yang berulir dimaksudkan untuk menepatkan dengan celah lubang mur.

Untuk mengurangi efek gesekan antara kepala baut dengan benda kerja dapat ditambahkan ring/washer di antara kepala baut dan permukaan benda kerja. Washer berbentuk spiral dapat digunakan pada baut untuk membantu mencegah kekuatan sambungan berkurang yang disebabkan baut mengendor akibat getaran.

Konstruksi baut terdiri atas batang berbentuk silinder yang memiliki kepala pada salah satu ujungnya, dan terdapat alur di sepanjang (ataupun hanya di bagian ujung) batang silinder tersebut. Baut terbuat dari bahan baja lunak, baja paduan, baja tahan karat ataupun kuningan. Dapat pula baut dibuat dari bahan logam atau paduan logam lainnya untuk keperluan-keperluan khusus.

Berbagai jenis baut yang umum terdapat di pasaran adalah sebagai berikut: 1. Carriage bolts

Carriage bolts juga disebut plow bolts, banyak digunakan pada kayu. Bagian kepala carriage bolts berbentuk kubah dan pada bagian leher baut berbentuk empat persegi. Pada saat baut dikencangkan, konstruksi leher baut yang berbentuk empat persegi tersebut akan menekan masuk ke dalam kayu sehingga menghasilkan ikatan yang sangat kuat. Carriage bolts dibuat dari berbagai bahan logam dan terdapat berbagai ukuran yang memungkinkan penggunaannya dalam berbagai pekerjaan.

2. Flange bolts

Flange bolts merupakan jenis baut yang pada bagian bawah kepala bautnya terdapat bubungan (flens). Flens yang terdapat pada bagian bawah kepala baut didesain untuk memberikan kekuatan baut seperti halnya bila menggunakan washer. Dengan kelebihannya tersebut maka penggunaan flange bolts akan memudahkan mempercepat selesainya pekerjaan.

3. Hex bolts

dapat dilakukan dalam memilih hex bolts yang akan digunakan adalah dengan memilih bahan hex bolts disesuaikan dengan persyaratan-persyaratan teknis dari konstruksi yang akan dikerjakan. Beberapa bahan yang digunakan untuk hex bolts diantaranya : stainless steel, carbon steel, dan alloy steel yang disepuh cadmium atau zinc untuk mencegah karat.

4. Lag bolts

Lag bolts merupakan baut dengan ujung baut berbentuk lancip, menyerupai konstruksi sekrup. Lag bolts kebanyakan digunakan pada pekerjaan konstruksi lapangan

5. Shoulder bolts

Shoulder bolts merupakan baut yang pada umumnya digunakan sebagai sumbu putar. Konstruksi shoulder bolts memungkinkan digunakan pada sambungan maupun aplikasi yang dapat bergerak, bergeser, bahkan berputar. Shoulder bolts dapat digunakan pada berbagai komponen yang terbuat dari logam, kayu, dan bahan-bahan lainnya. Dikarenakan sering digunakan sebagai sumbu tumpuan, maka shoulder bolts dibuat dari bahan logam yang memiliki ketahanan terhadap gesekan.

Mur merupakan pasangan baut yang sama-sama memiliki fungsi sebagai penyambung/pengikat permanen. Pada umumnya, bentuk mur adalah segi enam. Namun, untuk pemakaian khusus, dapat dipakai mur dengan bentuk yang bermacam-macam, seperti mur bulat, mur flens, mur tutup, mur mahkota dan mur kuping. Mur biasanya terbuat dari baja lunak, meskipun untuk keperluan khusus dapat juga digunakan beberapa logam atau paduan logam lain. Jenis mur yang umum digunakan adalah :

1. Mur segi enam (hexagonal plain nut)

Mur segi enam digunakan pada semua industri, 2. Mur segi empat (square nut)

Mur segi empat digunakan pada industri berat dan pada pembuatan bodi kereta ataupun pesawat.

adalah mengunci posisi mur agar tidak berubah sehingga mur tetap kencang. 4. Mur pengunci (lock nut), merupakan mur yang ukurannya lebih tipis dibandingkan mur pada umumnya. Mur pengunci biasanya dipasangkan di bawah mur utama, berfungsi sebagai pengunci posisi mur utama.

BAB III

PERENCANAAN DAN PERHITUNGAN

3.1 Desain Mesin Penggiling Tebu

Dalam perancangan mesin penggiling tebu ini, elemen-elemen mesin yang diperlukan yaitu :

1. Roller 3 buah dengan diameter 300mm(11,811in) dan panjang 600mm (23,622in). Roller merupakan silinder berrongga dengan diameter dalam 250mm (9,843in).

2. Poros 6 buah dengan diameter dan panjang masing-masing sesuai dengan perhitungan.

3. Bantalan / Bearing 11 buah dengan ukuran sesuai dengan perhitungan. 4. Pulley 2 buah dengan diameter 7,5in (190,5mm) dan 15in (381mm). 5. Belt dengan panjang 73,592in (1869,247mm) sesuai hasil perhitungan. 6. Spur gear sebanyak 7 buah dengan diameter masing-masing (dalam

perhitungan).

7. Motor Listrik 35hp dengan kecepatan putaran 1200rpm.

3.2 Analisa dan Perhitungan Elemen-Elemen Mesin

3.2.1 Mencari massa jenis tebu dan menghitung putaran roller dengan kapasitas mesin sebesar 20ton/jam

Perhitungan menggunakan 2 jenis tebu, kemudian dirata-rata. Tebu 1 :

Diameter tebu (d) = 2,5cm = 0,025m L = 1m Hasil penimbangan batang tebu, m = 0,450 kg.

Volume tebu = π(1/4)d2L = π x 0,25 x (0,025m)2 x 1m = 4,909 x 10-4 m3 ρ1 = m/Vol = 0,450 kg / (4,909 x 10-4 m3) = 916,732 kg/m3

Tebu 2 :

Diameter tebu (d) = 3,5cm = 0,035m L = 1m Hasil penimbangan batang tebu, m = 0,800 kg.

Volume tebu = π(1/4)d2L = π x 0,25 x (0,035m)2 x 1m = 9,621 x 10-4 m3 ρ2 = m/Vol = 0,800 kg / (9,621 x 10-4 m3) = 831,503 kg/m3

ρ = (ρ1 + ρ2) / 2 = [(916,732+831,503)/2] kg / m3 ρ = 874,12 kg / m3

ṁ = ρVA

V = kecepatan tebu masuk

A = luas celah antara roller 1&3, dengan celah = 0,01m dan Lroll = 0,6 m A = 0,01 m x 0,6 m = 0,006 m2

20.000 kg/jam = 874,12kg/m3 x V x 0,006m2

V = 20.000

(874,12x0,006) m/jam = 3813,359 m/jam V = (3813,359/60) m/menit

V = 63,556 m/menit

3.2.2 Menghitung daya motor yang dibutuhkan

Tekanan yang diperlukan untuk menggiling tebu sebesar 300 kgf/cm2 (sumber : Santoso, Univ.Gunadarma).

Gambar 3.1 Screenshot dari Jurnal Budi Santoso ST MMSi

P1 = 300 kgf/cm2 x

1psi

7,0307x10−4

kgf/cm2 = 4267 psi = (4267 x 6,895) Pa P1 = 2,942 MPa

Estainless.stell (AISI 302) = 180 GPa = 2,61 x 104 psi

Analisa daya yang dibutuhkan untuk menggiling tebu, digunakan analisa seperti pada proses metal-rolling pada buku manufacturing dengan penulis Serope Kalpakjian chapter 13.

ε = ln (dodf ) = ln (61cmcm) = 1,792

dimana do = diameter awal batang tebu (6cm berasal dari jenis varietas tebu terbesar)

df = diameter akhir batang tebu (celah antara roll 1 & 3) ε = nilai ln dari perbandingan do dan df

Yavg = (P1+2ε x P1) = (2,942+1,7922 x2,942) MPa= 4,107 MPa dimana Yavg = tegangan rata-rata sebenarnya.

L =

√

R(do−df) =√

0,15m(0,06m−0,01m) = 0,0866 m dimana R = jari-jari rollerdimana w = lebar tebu, karena tebu berpenampang lingkaran maka w = do F = gaya tekan roller

hp1 = 233000πFLn = 2π x21,340kN x330000,0866m x67,435rpm = 23,728hp

dimana hp1 = daya yang dibutuhkan untuk memeras tebu

Dalam penggilingan tebu, terdapat gaya gesek antara tebu dengan permukaan roller.

µ = 0,3 (rata-rata dari penelitian dalam jurnal eprint.jcu.edu.au/2113) Fg = µ x F = 0,3 x 21,340 kN = 6,402 kN

dimana µ = koefisien gesek antara tebu dan roller. Fg = gaya gesek

hp2 = 233000πFLn = 2π x6,402kN x0,086633000 m x67,435rpm = 7,118hp

hptotal = hp1 + hp2 = 23,728hp + 7,118hp = 30,864hp

Supaya daya mencukupi menggunakan motor listrik dengan daya 35hp 1200rpm dari Hangzhou New Hengli Electric Machine MFG. Co., Ltd.

3.2.3 Analisa Coupling

Spesifikasi data perencanaan:

Daya motor : P = 35 hp = 26.110 W

Putaran poros : 1200 rpm

Penentuan Dimensi Hub Torsi maksimum

T = hp x 63000 / n1 = 35hp x 63000 / 1200rpm = 1837,5 lb.in Diameter Poros Motor

d = 2 in

Dimensi Hub

Diameter hub : D = 2d = 4 in

Panjang hub : L = 1,5d = 1,5 x 2in = 3 in Penentuan Dimensi Pasak.

N = 2 ; Bahan : AISI 1020CD → Syp=66.000psi (dari table A-2 Buku Machine Design, Deutchman) ; tipe : square key

d = 2in → w = 0,5in (dari Tabel 7.7 Buku Machine Design, Deutchman) T = hp x 63000 / n1 = 35hp x 63000 / 1200rpm = 1837,5 lb.in

Ss=

0.58Syp

2 =0.58x266.000=19.150psi

L=S2T

sWD=

2x1837,5

19.150x0,5x2=0,1919∈¿

Sc=

Syp

2 =66.0002 =33.000psi

L=S4T

cWD=

4x1837,5

33.000x0,5x2=0, 2227∈¿

Karena menggunakan Sc menghasilkan L yang lebih panjang, maka pilih L hasil perhitungan Sc.

L ≥ 0,2227in → L = 3 in (disesuaikan dengan lebar)

Penentuan Dimensi Flange. Thickness flange = 0,5 d

Pengecekan kekuatan flange

T=π D

2

2 x τcx tf

τc= T x2

π D2t f =

1837,5lb .∈x2

π421 = 73,112 psi

Dengan material coupling adalah ASTM 20 dengan Shear strength = 32 ksi, maka flange aman.

Diameter terluar flange D2 = 4d = 4 x 2in = 8 in. Penentuan Dimensi Baut.

Jumlah baut yang dibutuhkan adalah n = 0,5d + 3 = 0,5 x 2in + 3 = 4 bolts desain circle diameter baut

D1 = 3d = 3 x 2in = 6in. Menentukan diameter baut

Bahan baut : grey cast iron ASTM 25

: Syp = 8000 psi : Ssyp = 0,58 Syp = 4640 psi

T = π4 d12SsypnD1/2

1837,5lb.in = 0,25 x π x d12 x 4640psi x 4 x 6in / 2 d1 = √0,04202 = 0,201 in → gunakan d1 = 0,5in

Gambar 3.3 Sketsa Belt dan Pulley

Reduksi rpm dari motor listrik melalui belt-pulley yaitu 1:2 → r = ½ Keterangan :

R2 = jari-jari pulley 2 R1 = jari-jari pulley 1 n1 = putaran motor / pulley 1 n2 = putaran pulley 2 T1 = torsi pada motor / pulley 1 θ1 = angle of contact c = center distance ω = angular velocity e = base of naperian logarithm β = half of included angle

f = friction factor a = length of straight section of belt L = pitch leght of belt

a. Menghitung Dimensi Belt R2 = 2R1

Misalkan R1 = 3,75in = 95,25mm, maka R2 = 7,5in = 190,5mm.

hp = 35hp n1 = 1200rpm → n2 = r x n1 = ½ x 1200rpm = 600rpm

T1 = hp x 63000 / n1 = 35hp x 63000 / 1200rpm = 1837,5 lb.in = 207,638 Nm c = 3R1+R2 = 3x3,75in +7,5in = 18,75in = 476,25mm

sinα =R2−c R1 = (7,5−3,75)∈ ¿

18,75∈¿ ¿¿ = 0,2 → α = 11,537o = 0,201rad

θ1 = (π-2α) rad = 3,142-2x0,201 rad = 2,740rad = 156,967o

a = [c2 – (R

2-R1)2]0,5 in = [18,752-(7,5-3,75)2]0,5 in = 18,371 in

γ = efθ1/sinβ = e0,3 x 2,74rad / sin(18) = 14,297 L = 2a + R1(π-2α) + R2(π+2α)

L = 2x18,371 + 3,75in(π-2x0,201) + 7,5(π+2x0,201) = 73,592in = 1869,247mm Pemilihan belt berdasarkan katalog SKF V-Belt :

Untuk daya 35hp dengan n1 = 1200rpm, maka ada 2 pilihan tipe belt yaitu SPA dan 5V. Dari lebar dan tebal belt, maka dipilih 5V yang memiliki lebar dan tebal yang lebih dari SPA supaya jumlah belt yang digunakan lebih sedikit.

Data belt 5V :

wide = 5/8 in thick = 17/32 in w’ = 0,012 lb/in

b. Menghitung Gaya-Gaya yang bekerja pada Belt

Fc = w'ω1g2R12 = 0,012x125,664386,22 23,752 = 6,9 lb F1 = Fc + (γ−γ1)TR11

F1 = 6,9 lb + (14,29714,297−1)1837,5lb.∈3,75¿∈¿ ¿¿ = 533,75 lb

F2 = F1 – T1/R1 = 533,75 lb – (1837,5 lb.in / 3,75 in) = 43,75lb

Dari SKF Xtra-Power Belt Catalogue, pada belt 5V dengan 1200rpm dan d1 = 7,5in, didapatkan daya yang kuat diterima belt sebesar 10,51kW = 14,088hp Dari Catalogue didapat : C2 =1,2; C3=0,94; C1=0,89

Jumlah Belt = 14,08835xhp x0,941,2x0,89 =3,563 ≈ 4

c. Menentukan Pulley yang digunakan

Berdasarkan Catalogue SKF Pulleys, digunakan narrow wedge belt pulleys type 5V dengan spesifikasi :

3.2.5 Analisa Gear Box

Reduksi total diperlukan adalah 1 : (1200rpm / 67,435rpm) = 1 : 17,195

Apabila pada belt sudah direduksi sebesar 1 : 2, maka pada gear box reduksi yang diperlukan sebesar 1 : 8,898. Gear box berupa spur gear karena rpm input masih dalam jangkauan spur gear. Karena rasio 1:8,898 spur gear yang digunakan sejumlah 2 pasang.

Untuk mempermudah analisa, setiap pasang menggunakan rasio yang sama yaitu 1:√(8,898) = 1:2,983, mendekati 1:3.

A. Analisa Pasangan Spur Gear Pertama

rv = 1:2,983 = 1:3 n1 = 600rpm n2 = (600:3)rpm = 200 rpm

Jika d1 = 5in maka d2 = (5 x 3) in = 15in

Spur Gear Involute dengan sudut kontak (ϕ) = 20o Full Depth

P = 4 → Nt1 = P x d1 = 4 x 5 = 20 teeth Nt2 = P x d2 = 4 x 15 = 60 teeth

p = π/P = 0,7854 a1= a2 = 1/P = 0,25 d e = 1,25/P = 0,3125

c = (d1+d2) / 2 = (5+15)/2 in = 10 in

pb = pcosϕ = 0,7854cos20o = 0,738in clearence = 0,25/P = 0,0625

contact ratio =

√

(r2+a2)2

−(r2 cos(ϕ))2−r2sinϕ

pb +

√

(r1+a1)2−(r1 cos(ϕ))2−r1sinϕ pbcontact ratio =

√

(7,5+0,25)2−(7,5 cos(20o))2

−7,5 sin 20o

0,738 +

√

(2,5+0,25)2−(2,5 cos(20o))2−2,5 sin 20o0,738

contact ratio = 1,671

d01 = d1+2a = (5+2x0,25)in = 5,5in d02 = d2+2a = (14,915+2x0,25)in = 15,415in rb1 = r1cosϕ = 2,5cos(20o) = 2,349 in rb2 = r2cosϕ = 7,5cos(20o) = 7,048 in ra yang diizinkan

ra aktual : ra1 = r1+a1 = (2,5+0,25) in = 2,75in ra2 = r2+a2 = (7,5+0,25) in = 7,75in

Karena ra actual < ra izin maka tidak terjadi interfence.

Contact length = contact ratio x pb = 1,671 x 0,738 in = 1,233 in Vp = πd121n1 = π x5∈x12600rpm = 785,398 ft/s

T1 = hp x 63000 / n1 =35hp x 63000 / 600rpm = 3675 lb.in Ft1 = 2xT1 / d1 =2 x 3675 / 5 = 1470 lb

Fr1 = Ft1 tanϕ = 1470lb x tan20o = 535,036lb Fn1 = Ft1 / cosϕ = 1470lb / cos20o = 1564,341 lb

Y1 = 0,320 Y2 = 0,421 (Tabel 10.2 Buku Deutschman) Coba menggunakan material : (Tabel 10.3 Buku Deutschman)

gear 1 (pinion) ASTM35 dengan So1 = 12.000 lb BHN=212 gear 2 (gear) ASTM35 dengan So2 = 12.000 lb BHN=212

Uji Pinion (gear1) dengan Buckingham dan Lewis

Fd = 600600+Vp x Ft = 600+600785,398 x 1470lb = 3394,225lb batasan nilai b → 9/P ≤ b ≤ 13/P → 2,5 ≤ b ≤ 3,25

Q = 2Nt2 / (Nt1+Nt2) = 2x60 / (20+60) = 1,5

Fw = d1bQK, dengan Fw = Fd; K = 264 (Tabel 10.11 Buku Deutschman)

b = d1FdQK = 53394,225x1,5x264 = 1,714in

Fb1 = So1bY1/P = 12.000lb x 1,714 x 0,32 / 4 = 1645,44lb Fb1 << Fd

Jika Fb1 = Fd → b = SoFd . P1.Y1 = 3394,22512000x0,32x4 = 3,536 in → b melebihi batas b Material gear 1 diganti yang lebih kuat, ASTM50 dengan So1 = 15000lb BHN = 223

Uji Gear 2 dengan Lewis

dengan b = 3in dari analisa gear 1.

Fb2 = So2bY2/P = 12.000lb x 3in x 0,421 / 4 =3789lb Fb2 > Fd → MEMENUHI

Uji Gear 1 dengan AGMA

Sad1 =

Sat1KL

KTKR

Sat1 = 17.500 psi (Tabel 10.7 Buku Deutschman)

KL = 1 (Tabel 10.2 Buku Deutschman, asumsi number of cycle = 10juta) KT = 1 (persamaan 10.27 Buku Deutschman)

KR = 1,33 (Tabel 10.10 Buku Deutschman)

Sad1 =

Kv = 0,641 (Fig. 10.21 Buku Deutschman) Ko = 1,25 (Tabel 10.4 Buku Deutschman)

Ks = 1 Km = 1,7 (Tabel 10.5 Buku Deutschman) J = 0,32 (Fig.10.22 Buku Deutschman)

σt = 14700,641lb x1,25x3∈xx40,32x1x1,7 = 20.305,187 psi

Sad1 < σt maka Gear 1 (pinion) harus ganti material.

Coba SAE 1040 BHN = 202 → Sat = 27.000 psi (Tabel 10.7 Buku Deutschman)

Sad1 =

Sat1KL

KTKR =

27000psi x1

1x1,33 = 20.300,752psi ≈ 20.305,187psi

Uji Gear 2 dengan AGMA

Sad2 =

Sat2KL

KTKR

Sat2 = 10.750 psi (Tabel 10.7 Buku Deutschman)

KL = 1 (Tabel 10.2 Buku Deutschman, asumsi number of cycle = 10juta) KT = 1 (persamaan 10.27 Buku Deutschman)

KR = 1,33 (Tabel 10.10 Buku Deutschman)

Sad2 =

Kv = 0,641 (Fig. 10.21 Buku Deutschman) Ko = 1,25 (Tabel 10.4 Buku Deutschman)

Ks = 1 Km = 1,7 (Tabel 10.5 Buku Deutschman) J = 0,435 (Fig.10.22 Buku Deutschman)

σt = 14700,641lb x1,25x3∈xx40,435x1x1,7 = 14.937,149 psi

Sad2 < σt maka Gear 2 (gear) harus ganti material.

Coba SAE 1020 BHN = 156 → Sat = 21.400 psi (Tabel 10.7 Buku Deutschman)

Sad2 = Material Gear 1 = SAE1040; Material Gear 2 = SAE1020

B. Analisa Pasangan Spur Gear Kedua

rv = 1:3 n3 = 200rpm n4 = (200:3)rpm = 66,667rpm

Jika d3 = 7,5in maka d4 = (7,5 x 3) in = 22,5in

Diameter gear 3&4 ditingkatkan karena Torsi pada pasangan gear kedua akan lebih besar.

P = 4 → Nt3 = P x d3 = 4 x 7,5 = 30 teeth Nt4 = P x d4 = 4 x 22,5 = 90 teeth

p = π/P = 0,7854 a3= a4 = 1/P = 0,25 d = 1,25/P = 0,3125 c = (d3+d4) / 2 = (7,5+22,5)/2 in = 15 in

pb = pcosϕ = 0,7854cos20o = 0,738 clearence = 0,25/P = 0,0625 contact ratio =

√

(r4+a4)2−(r4 cos(ϕ))2−r4sinϕpb +

√

(r3+a1)2−(r3 cos(ϕ))2−r3sinϕ pbcontact ratio =

√

(11,25+0,25)2−(11,25cos(20o))2

−11,25sin 20o

0,738 +

√

(3.75+0,25)2−(3,75 cos(20o))2−3,75 sin 20o0,738

contact ratio = 1,747

d03 = d3+2a = (7,5+2x0,25)in = 8in d04 = d4+2a = (22,5+2x0,25)in = 23in rb3 = r3cosϕ = 3,75cos(20o) = 3,524 in rb4 = r4cosϕ = 11,25cos(20o) = 10,572 in ra yang diizinkan :

ra3 =

√

rb32+(c+sinϕ)2 =√

3,5242+(15+sin 20o)2 = 15,745in ra4 =√

rb42+(c+sinϕ)2 =√

10,5722+(15+sin 20o)2 = 18,632in ra aktual : ra3 = r3 + a3 = (3,75+0,25) in = 3inra4 = r4 + a4 = (11,25+0,25) in = 11,5in

Karena ra aktual < ra izin maka tidak terjadi interfence.

Contact length = contact ratio x pb = 1,747 x 0,738 in = 1,289 in Vp = πd123n3 = π x7,5∈x12200rpm = 392,699 ft/s

T3 = hp x 63000 / n3 =35hp x 63000 / 200rpm = 11025 lb.in Ft3 = 2xT3 / d3 =2 x 11025 / 7,5 = 2940 lb

Fr3 = Ft3 tanϕ = 2940 lb x tan20o = 1070,073 lb Fn3 = Ft3 / cosϕ = 2940 lb / cos20o = 3128,683 lb

Y3 = 0,358 Y4 = 0,442 (Tabel 10.2 Buku Deutschman) Coba menggunakan material : (Tabel 10.3 Buku Deutschman)

gear 4 (gear) ASTM35 dengan So4 = 12.000 lb BHN=212

Uji Pinion (gear3) dengan Buckingham dan Lewis

Fd = 600600+Vp x Ft = 600+600392,699 x 2940lb = 4864,225 lb batasan nilai b → 9/P ≤ b ≤ 13/P → 2,5 ≤ b ≤ 3,25

Q = 2Nt4 / (Nt3+Nt4) = 2x90 / (30+90) = 1,5

Fw = d3bQK, dengan Fw = Fd; K = 264 (Tabel 10.11 Buku Deutschman)

b = d3FdQK = 7,54864,225x1,5x264 = 1,632 in

Fb3 = So3bY3/P = 12.000lb x 1,632 x 0,358 / 4 = 1752,768 lb Fb3 << Fd

Jika Fb3 = Fd → b = SoFd . P3. Y3 = 120004864,225x0,358x4 = 4,512 in → b melebihi batas b Material gear 3 diganti yang lebih kuat, SAE1020

dengan So3 = 18000lb BHN = 156

b = SoFd . P3. Y3 = 180004864,225x0,358x4 = 3,019 in ≈ 3 in → b berada pada batas b → MEMENUHI

Uji Gear 4 dengan Lewis

T4 = hp x 63000 / n4 =35hp x 63000 / 66,677rpm = 33074,834 lb.in Ft4 = 2xT4 / d4 =2 x 33074,834 / 22,5 = 2939,985 lb ≈ Ft3

Karena Ft4 ≈ Ft3 maka Fr4 ≈ Fr3 Karena Ft4 ≈ Ft3 maka Fn4 ≈ Fn3

Karena Ft4 ≈ Ft3 maka Fd4 ≈ Fd3 = 4864,225 batasan nilai b → 9/P ≤ b ≤ 13/P → 2,5 ≤ b ≤ 3,25 dengan b = 3in dari analisa gear 1.

Fb4 = So4bY4/P = 12.000lb x 3in x 0,442 / 4 =3978 lb < Fd4 → TIDAK MEMENUHI

Material gear 4 diganti yang lebih kuat, ASTM50 dengan So4 = 15000lb BHN = 223

Uji Gear 3 dengan AGMA

Sad3 =

Sat1KL

KTKR

Sat3 = 21.400 psi (Tabel 10.7 Buku Deutschman)

KL = 1 (Tabel 10.2 Buku Deutschman, asumsi number of cycle = 10juta) KT = 1 (persamaan 10.27 Buku Deutschman)

KR = 1,33 (Tabel 10.10 Buku Deutschman)

Sad3 =

Kv = 0,716 (Fig. 10.21 Buku Deutschman) Ko = 1,25 (Tabel 10.4 Buku Deutschman)

Ks = 1 Km = 1,7 (Tabel 10.5 Buku Deutschman) J = 0,39 (Fig.10.22 Buku Deutschman)

σt = 2923,280,716lb xx1,253∈xx0,394x1x1,7 = 29661,319 psi

Sad3 < σt maka Gear 1 (pinion) harus ganti material.

Coba Steel Quenched and Tempered 410BHN → Sat = 40.000 psi (Tabel 10.7 Buku Deutschman)

Uji Gear 4 dengan AGMA

Sad4 =

Sat4KL

KTKR

Sat4 = 17500 psi (Tabel 10.7 Buku Deutschman)

KL = 1 (Tabel 10.2 Buku Deutschman, asumsi number of cycle = 10juta) KT = 1 (persamaan 10.27 Buku Deutschman)

KR = 1,33 (Tabel 10.10 Buku Deutschman)

Sad4 =

Sat4KL

KTKR =

17500psi x1

σt = J = 0,45 (Fig.10.22 Buku Deutschman)

σt = 2923,280,716lb xx1,253∈xx0,454x1x1,7 = 25706,476 psi

3.2.6 Analisa Gear pada Roller 1, 2 & 3 A. Gear pada Roll 1 & 3

rv = 1:0,9 n1 = 66,667rpm n3 = (66,667:0,9)rpm = 74,074 rpm

Jika d1 = 12,8471 in maka d3 = (12,8471 x 0,9) in = 11,5624 in

Spur Gear Involute dengan sudut kontak (ϕ) = 20o Full Depth

d01 = d1+2a = (12,8471+2x0,25)in = 13,3471in d03 = d3+2a = (11,5624+2x0,25)in = 12,0624in

rb1 = r1cosϕ = 6,423cos(20o) = 6,0356 in rb3 = r3cosϕ = 5,781cos(20o) = 5,4324 in ra yang diizinkan :

ra1 =

√

rb12+(c x sinϕ)2 =√

6,03562+(12,2048 sin 20o)2 = 7,3385 in ra3 =√

rb32+(c x sinϕ)2 =√

5,43242+(12,2048sin 20o)2 = 6,8510 in ra aktual : ra1 = r1+a1 = (6,423+0,25) in = 6,673 inra3 = r3+a3 = (5,781+0,25) in = 6,031 in

Karena ra actual < ra izin maka tidak terjadi interfence.

Contact length = contact ratio x pb = 1,7502 x 0,738 in = 1,2917 in Vp = πd121n1 = π x12,8471∈12x66,667rpm = 224,225 ft/s

T1 = hp x 63000 / n1 =35hp x 63000 / 66,667 rpm = 33.074,835 lb.in Ft1 = 2xT1 / d1 =2 x 33.074,835 / 12,8471 = 5148,996 lb

Fr1 = Ft1 tanϕ = 5148,996 lb x tan20o = 1874,081 lb Fn1 = Ft1 / cosϕ = 5148,996 lb / cos20o = 5479,447 lb Y1 = 0,410 Y3 = 0,402 (Tabel 10.2 Buku Deutschman) Coba menggunakan material : (Tabel 10.3 Buku Deutschman) gear 1 (gear) ASTM35 dengan So1 = 12.000 lb BHN=212 gear 3 (pinion) ASTM35 dengan So3 = 12.000 lb BHN=212

Uji Pinion (gear3) dengan Buckingham dan Lewis

T3 = hp x 63000 / n1 =35hp x 63000 / 74,074 rpm = 29.767,530 lb.in Ft3 = Ft1 Fr3=Fr1Fn3=Fn1

Fd = 600600+Vp x Ft = 600+600224,225 x 5148,996 lb = 7073,219 lb batasan nilai b → 9/P ≤ b ≤ 13/P → 2,5 ≤ b ≤ 3,25

Q = 2Nt1 / (Nt3+Nt1) = 2x52 / (47+52) = 1,051 Fw = d3bQK, dengan Fw = Fd; K = 264 (Tabel 10.11 Buku Deutschman)

Fb3 = So3bY3/P = 12.000lb x 2,2048 x 0,402 / 4 = 2658,989 lb Fb3 << Fd

Jika Fb3 = Fd → b = SoFd . P3. Y3 = 120007073,219x0,402x4 = 5,865 in → nilai b melebihi batas rentang b

Material gear 3 diganti yang lebih kuat, SAE1035 dengan So3 = 23000lb BHN = 190

b = SoFd . P3. Y3 = 230007073,219x0,402x4 = 3,06 in ≈ 3,25 in → b berada pada batas → b MEMENUHI

Uji Gear 1 dengan Lewis

dengan b = 3,25 in dari analisa gear 3.

Fb1 = So1bY1/P = 12.000lb x 3,25in x 0,410 / 4 =3997,5 lb Fb1 < Fd → BELUM MEMENUHI

Ganti Material Gear 1; SAE1035 dengan So3 = 23000lb BHN = 190 Fb1 = So1bY1/P = 23.000lb x 3,25in x 0,410 / 4 =7661,875 lb Fb1 > Fd → MEMENUHI

Uji Gear 3 dengan AGMA

Sad3 =

Sat3KL

KTKR

Sat3 = 25.500 psi (Tabel 10.7 Buku Deutschman)

KL = 1 (Tabel 10.2 Buku Deutschman, asumsi number of cycle = 10juta) KT = 1 (persamaan 10.27 Buku Deutschman)

KR = 1,33 (Tabel 10.10 Buku Deutschman)

Sad3 =

Sat3KL

KTKR =

25.500psi x1

1x1,33 = 19.172,932psi

σt =

Ft KOP KSKM

KVb J

Kv = 0,770 (Fig. 10.21 Buku Deutschman) Ko = 1,25 (Tabel 10.4 Buku Deutschman)

J = 0,44 (Fig.10.22 Buku Deutschman)

σt = 5148,9960,770lb xx3,251,25∈xx40,44x1x1,7 = 39,747,948 psi

Sad3 < σt maka Gear 3 (pinion) harus ganti material.

Coba Steel Q&T BHN = 480 → Sat = 54.000 psi (Tabel 10.7 Buku Deutschman)

Sad3 =

Uji Gear 1 dengan AGMA

Sad1 =

Sat1KL

KTKR

Sat1 = psi (Tabel 10.7 Buku Deutschman)

KL = 1 (Tabel 10.2 Buku Deutschman, asumsi number of cycle = 10juta) KT = 1 (persamaan 10.27 Buku Deutschman)

KR = 1,33 (Tabel 10.10 Buku Deutschman)

Sad1 =

Kv = 0,770 (Fig. 10.21 Buku Deutschman) Ko = 1,25 (Tabel 10.4 Buku Deutschman)

Ks = 1 Km = 1,7 (Tabel 10.5 Buku Deutschman) J = 0,43 (Fig.10.22 Buku Deutschman)

σt = 5148,9960,770lb xx3,251,25∈xx40,43x1x1,7 = 40672,319 psi

Sad1 < σt maka Gear 1 (gear) harus ganti material.

Coba Steel Q&T BHN = 485 → Sat = 55.000 psi (Tabel 10.7 Buku Deutschman)