69 BAB 3

METODE PENELITIAN

3.1 Tempat dan Waktu Penelitian

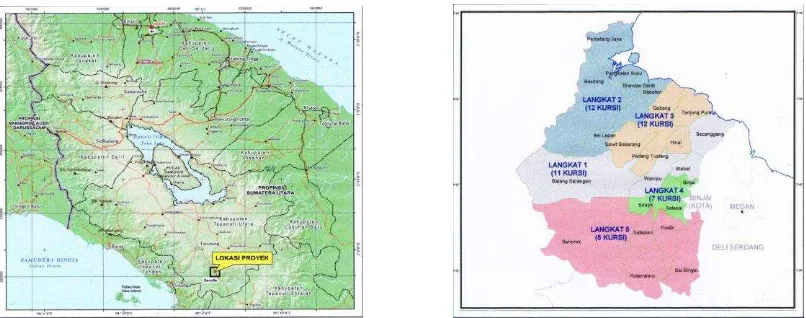

Penelitian dilakukan di Laboratorium Ilmu Dasar, Kimia Bahan Alam, dan Kimia Fisika FMIPA USU. Karakterisasi dilakukan di Laboratorium Terpadu USU, Laboratorium Farmasi USU, Laboratorium Kimia Fisika USU, Laboratorium Fisika Unimed, dan Laboratorium Penelitian Teknik Kimia USU sejak Nopember 2013 hingga Nopember 2015. Peta lokasi pengambilan sampel seperti pada Gambar 3.1.

Gambar 3.1 Peta Lokasi Pengambilan Sampel

3.2 Bahan dan Alat

70

3.2.1 Bahan dan Alat untuk Pembuatan Pati Sagu BS:

Bahan baku pati sagu yang diperoleh dari BS (yang ditanam di perkampungan perbatasan antara Kabupaten Langkat dan Aceh Tamiang yaitu di desa Salahaji Kecamatan Pematang Jaya dengan jenis varietas Marihat telah berusia 22 tahun), air, dan n-Heksana. Alat untuk ekstraksi dan presipitasi pati sagu BS yaitu Chainsa w, parang, ember, gelas kimia, kain penyaring ukuran 1,2 m x 1,2 m 180 mesh, dan ekstraktor.

3.2.2 Bahan dan Alat untuk Pembuatan NKS dari TKS:

Bahan terdiri dari akuades, asam nitrat (HNO3), natrium nitrit (NaNO2), natrium hidroksida (NaOH), natrium sulfit (Na2SO3), natrium hipoklorit (NaOCl), hidrogen peroksida (H2O2), asam sulfat (H2SO4), dan uranil asetat yang masing–masing buatan Merck (kualitas pro analysis).

Alat untuk pembuatan NKS dari TKS yaitu gelas ukur (Pyrex), gelas kimia (Pyrex), termometer (Fisher), labu takar (Pyrex), hotplate stirrer (Cimarex), neraca analitis (Ohaus), oven (Memmert), desikator, sentrifugator (Himachi), kertas saring biasa, indikator universal, dan membran dialisis β5Ǻ.

3.2.3 Bahan dan Alat untuk Pembuatan NZ:

Zeolit alam diperoleh dari daerah kecamatan Sarula Kabupaten Tapanuli Utara. Alat untuk menanokan ukuran partikel zeolit terdiri dari martil, blender merk Moulinex buatan Prancis, dan ballmill.

3.2.4 Bahan dan Alat untuk Pembuatan Adesif:

71

3.2.5 Alat untuk Karakterisasi:

Uji rekat menggunakan alat uji merk GOTECH AI-7000M di Laboratorium Penelitian Jurusan Teknik Kimia Fakultas Teknik USU. Uji gugus fungsi FT-IR merk Perkin Elmer-USA di Laboratorium penelitian Fakultas Farmasi USU. Uji struktur XRD (merk alat: Shimadzu XRD-7000 X-ray Diffractometer Maxima di Laboratorium Penelitian Jurusan Fisika Fakultas MIPA Unimed. Uji ukuran partikel di Laboratorium Kimia Fisika Fakultas MIPA USU. Uji morfologi dengan SEM (Hitachi TM3000 Tabletop Microscope), uji termal TGA, dan DSC (merk alat: Mettler Toledo - Switzerland) di Laboratorium Terpadu USU.

3.3 Variabel Penelitian

Variabel bebas terdiri dari jumlah total massa material yang direaksikan adalah 5 gram, massa boraks 5%, jumlah volume larutan NaOH 0,1N adalah 50 ml. Jumlah HCl 0,1N sebanyak 5 ml. Atau dengan kata lain perbandingan antara komponen material dan pelarut adalah 1:10. Suhu set hotplate: 120oC, suhu pemanasan reaktan: 65oC, suhu penambahan NKS, NZ dan boraks: 30oC.

Variabel terikat terdiri dari jumlah massa pati sagu BS: selisih dari jumlah total massa material yang direaksikan terhadap jumlah dari massa boraks dan massa NKS: 1%, 2%, 3%, 4%, dan 5%, massa NZ: 1%, 2%, 3%, 4%, dan 5%,

72

3.4 Prosedur Penelitian

Prosedur penelitian ini ada 6 tahapan. Komponen NKS 1%, 2%, 3%, 4%, 5%. Demikian pula komponen NZ 1%, 2%, 3%, 4%, 5% di dalam adesif.

3.4.1 Pembuatan Pati Sagu BS:

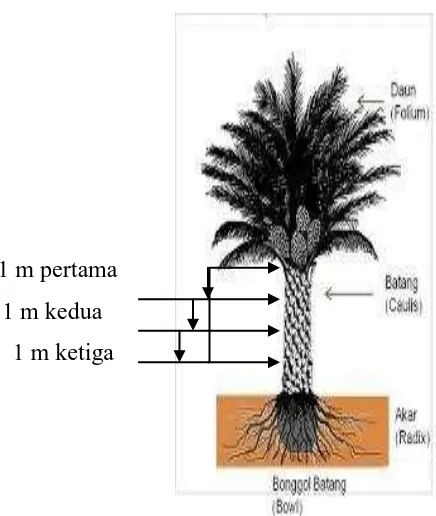

Prosedur ekstraksi dan presipitasi pati sagu BS meliputi langkah – langkah menebang pohon, menentukan pucuk batang, mengukur batang menggunakan meteran (Gambar 3.1), memotong batang 1 meter dari pucuk, 1 meter ke-2, 1 meter ke-3 menggunakan sinsaw, memisahkan batang (empelur) dari kulit kerasnya menggunakan parang, menyerpihkan batang menjadi ukuran serpihan terkecil dengan rata–rata ukuran serpihan 10 – 15 mm, mengekstraksi pati dengan cara memeras di dalam air dengan pembatas kain penyaring sehingga pati akan turun ke dasar penampung (ember), pati yang mengendap dipisahkan dari filtratnya setelah 6 jam diendapkan di dalam gelas kimia 1 L (Gambar 3.2) lalu pati dijemur pada panas matahari, pati disaring dengan penyaring 180 mesh, pati ditimbang, pati dimurnikan dari minyak yang terdapat didalamnya dengan menggunakan n-Heksana. Minyak pati diperoleh dari filtrat yang tertinggal pada penguapan sisa n-Heksana di atas waterbath.

73

Gambar 3.2 Skema Penentuan Ukuran BS

Gambar 3.3 Skema Penyaringan dan Pengendapan Pati

3.4.2 Pembuatan NKS dari TKS

Pembuatan NKS dimulai dengan mengumpulkan TKS lalu dicuci dengan air hingga air rendamannya terlihat jernih dan TKS dikeringkan di bawah sinar matahari. Sesudah kering lalu TKS digunting-gunting hingga membentuk serat halus ukuran 5 – 10 mm (proses penyediaan TKS).

1 m pertama 1 m kedua

74

TKS yang telah tersedia lalu dimasukkan ke dalam gelas kimia lalu ditambahkan 1 L campuran HNO3 4% dan 10 mg NaNO2 lalu dipanaskan di atas hotplate pada suhu 90oC selama 2 jam lalu disaring dan ampasnya dicuci hingga pH netral. Residunya ditambahkan 750 ml larutan yang mengandung NaOH 2% dan Na2SO3 2% lalu dipanaskan pada suhu 50oC selama 1 jam, dan disaring dan ampas dicuci hingga netral. Residunya diputihkan dengan 250 ml larutan NaOCl 18% pada suhu 100oC selama 30 menit, disaring dan ampas dicuci hingga netral, ditambahkan 500 ml NaOH 18% dan dipanaskan pada suhu 80oC selama 30 menit lalu disaring dan ampas dicuci hingga netral. Ampas atau residu ini disebut sebagai α-selulosa.

α-selulosa lalu diputihkan dengan H2O2 10% pada suhu 60oC selama 15 menit lalu disaring dan dicuci dengan akuades dan ampasnya disebut sebagai α -selulosa basah. α-selulosa basah dikeringkan dengan oven pada suhu 110oC selama 1 jam lalu disimpan di dalam desikator. α-selulosa selanjutnya diisolasi dengan cara sebanyak 1 gram α-selulosa dilarutkan ke dalam 25 ml H2SO4 49% lalu dipanaskan pada suhu 45oC selama 45 menit dan didinginkan lalu ditambahkan dengan 25 ml akuades dan dibiarkan selama satu malam lalu suspensi yang terbentuk dipisahkan.

Suspensi dimasukkan ke dalam kuvet lalu disentrifugasi dengan kecepatan 10.000 rpm selama 20 menit hingga pH netral lalu diultrasonifikasi selama 10 menit lalu dimasukkan ke dalam membran dialisis dan direndam dalam 100 ml akuades lalu diaduk selama 4 hari, dan larutan yang terbentuk diuapkan. Kristal yang terbentuk disebut sebagai nanokristal selulosa (NKS).

3.4.3 Pembuatan Nanozeolit dari Zeolit Alam Sarulla

75

3.4.4 Pembuatan Adesif

Sebanyak 5 gram pati sagu BS dimasukkan ke dalam gelas kimia lalu ditambahkan 50 ml larutan NaOH 0,1 N, dipanaskan di atas hotplate pada suhu 65oC hingga menjadi gel lalu diturunkan dari atas hotplate dan dibiarkan suhunya turun menjadi suhu kamar, ditambahkan boraks dan diaduk hingga homogen selama 5 menit, ditambahkan pengisi dan diaduk hingga homogen selama 5 menit lalu ditambahkan HCl 0,1 N sebanyak 5 ml. Gel yang terbentuk disebut sebagai adesif, dikarakterisasi (FT-IR, uji rekat, SEM, TGA, DSC).

3.4.5 Pengujian Sampel

3.4.5.1 Uji Rekat

Uji digunakan untuk menguji kekuatan rekat sampel. Beban statis yang diberikan sebesar 1 kN dengan kecepatan 10 mm/menit. Panjang spesimen 196 mm. Lebar dan ketebalan tiap sampel diukur sebelum pengujian, dengan nilai perkiraan masing– masing 28 mm dan 1 mm (Gambar 3.3).

Sampel dipersiapkan dengan diberi tanda batasan pada grip sebelum dimasukkan ke unit penjepit. Setelah masuk ke unit penjepit maka program komputer (U60) diatur (diatur ketebalan sesuai dengan ketebalan sampel uji) lalu dilakukan pengujian. Setelah sampel terlepas/putus maka sampel segera diambil dari unit penjepit lalu diklik OK.

A F

76

Kekuatan rekat dihitung dengan rumus

σ

= F/A, dimana F adalah gaya yang diberikan kepada sampel dan A adalah luas bidang penampang sampel yang dikenakan gaya secara tegak lurus.3.4.5.2 Uji Gugus Fungsi

Sampel dipreparasi dalam bentuk bubur (mill). Bubur diperiksa dalam sebuah film tipis yang diletakkan di antara lempengan-lempengan garam yang datar. Pengujian dilakukan dengan menjepit film hasil campuran pada tempat sampel. Kemudian film diletakkan pada alat ke arah sinar inframerah. Hasilnya akan ditampilkan sebagai spektrum bilangan gelombang dari daerah 4000-500 cm-1 pada suhu kamar.

3.4.5.3 Uji Ukuran Partikel Zeolit

Particle Size Analyzer Vasco adalah alat untuk mengukur partikel yang berukuran nanometer dalam liquid. Prinsip pengukuran didasarkan pada penghamburan cahaya yang tersebar. Teknologi ini telah dipatenkan dan dikembangkan oleh Perancis Institute of Petroleum (IFP). Sampel bubuk zeolit sebanyak 80 gram dimasukkan ke dalam alat tersebut selama 34 jam menghasilkan nanozeolit (NZ) sebanyak 15 g.

3.4.5.4 Uji Struktur Kristal Zeolit

Analisis difraksi sinar-X (XRD) pada nanokomposit dengan tabung anoda Cu. Analisis XRD bertujuan untuk mengetahui bentuk kristal material, menentukan struktur kristal, analisis fasa kualitatif dan kuantitatif, ukuran kristal dan perhitungan kisi–kisi dari suatu material. Perubahan yang terjadi dalam intensitas yang terdifraksi diukur, direkam, dan diplot terhadap sudut difraksi ( 5 ≤ 2 ≤ 4β).

3.4.5.5 Uji Morfologi dengan SEM

77

sampel dibiarkan di udara bebas hingga kering. Setelah sampel dibersihkan dengan alat peniup lalu sampel dilapisi dengan emas dan Palladium dalam mesin dionspater yang bertekanan 14,92 atm. Selanjutnya sampel dimasukkan ke dalam ruangan yang khusus dan disinari dengan pancaran elektron bertenaga 10 kV sehingga sampel mengeluarkan elektron sekunder dan elektron terpental yang dapat dideteksi dengan detector scientor yang kemudian diperkuat oleh suatu rangkaian listrik yang menyebabkan gambar CRT (Cathode Ray Tube) muncul. Pemotretan dilakukan setelah memilih bagian tertentu dari objek (sampel) dari perbesaran yang diinginkan sehingga diperoleh foto yang baik dan jelas.

3.4.5.6 Uji Termal TGA

Analisis degradasi termal dilakukan dengan menggunakan instrument Shimadzu TA 50. Suhu diatur secara terprogram, yaitu pada suhu 25 - 600oC dengan laju pemanasan 10oC/menit. Pengujian ini dilakukan di bawah kondisi atmosfer nitrogen (20 ml/menit) untuk mencegah degradasi termooksidatif. Uji ini bertujuan untuk menentukan kehilangan berat (massa) sampel terhadap perubahan suhu.

3.4.5.7 Uji Termal DSC .

Analisis sampel dengan massa rata–rata 10 mg diletakkan dalam cawan aluminium standar. Alat ini secara umum bertujuan untuk mempelajari program suhu. Sebagai alat analisis, fungsi ini sangat berguna untuk mengetahui diferensial kalorimetri pemindaian. Alat ini dapat juga digunakan untuk mengetahui teknik termoanalitikal, yaitu untuk mengetahui perbedaan jumlah panas yang diperlukan, meningkatkan suhu dari sampel dan referensi diukur sebagai fungsi suhu. Aliran gas nitrogen 20 ml/menit. Uji DSC untuk mengetahui jumlah panas yang diperlukan agar sampel terdegradasi/terdekomposisi.

78

79 BAB 4

HASIL DAN PEMBAHASAN

4.1 Pati Sagu Batang Sawit (BS)

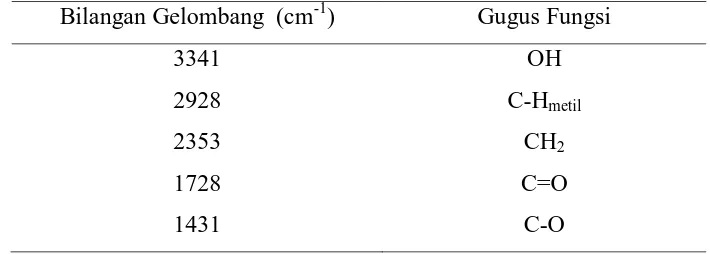

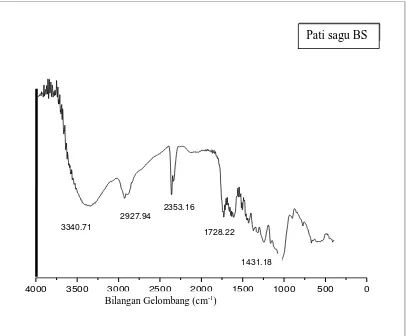

Sampel BS dicacah (diserpihkan) menggunakan alat khusus untuk menghancurkan BS. Ukuran serpihan yang dihasilkan pada penelitian ini adalah 10 - 15 mm. Hal ini mempengaruhi ekstrak yang dihasilkan. Ukuran penyaring yang digunakan oleh Ridwansyah 80 mesh sementara ukuran penyaring yang digunakan pada penelitian ini lebih kecil yaitu 200 mesh (74 µm) sehingga granula pati yang mengendap di dalam endapan itu lebih halus. Waktu pengendapan selama 8 jam. Hasil ekstraksi pati kering yang diperoleh dari batang I, II, dan III berturut–turut 0,195%, 0,195%, dan 0,244% atau rata–rata 0,211 %. Dari sampel BS terdapat 27,25% minyak. Setelah diperoleh pati dari BS maka dilakukan uji karakterisasi pati dengan menggunakan spektrum FT-IR dengan tujuan untuk melihat gugus-gugus fungsi pada pati dari BS dimana spektrum yang diperoleh (Gambar 4.1). Hal ini menunjukkan karakteristik dari puncak spektrum beberapa gugus fungsi yang ditemukan pada pati (Tabel 4.1).

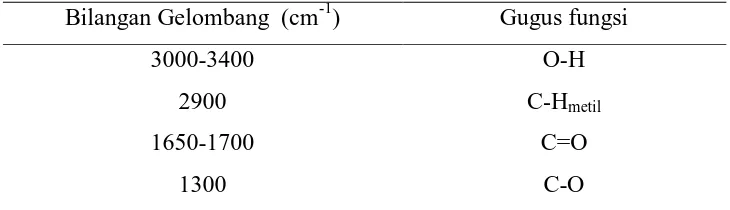

Tabel 4.1. Puncak-Puncak Spektrum FT-IR Pati Sagu BS Bilangan Gelombang (cm-1) Gugus Fungsi

3341 2928 2353 1728 1431

OH C-Hmetil

80

4000 3500 3000 2500 2000 1500 1000 500 0

cm-1

Amilopektin

Gambar 4.1 Spektrum FT-IR Pati Sagu BS

Dari Gambar 4.1 terlihat bahwa terdapat puncak yang landai pada 3341 cm-1 yang menunjukkan gugus -OH dari amilosa/amilopektin.

4.2 Karakterisasi Selulosa Bahan Baku Nanokristal Selulosa (NKS)

Pada penelitian ini selulosa yang dihasilkan dari 10 kali isolasi TKS diperoleh α -selulosa sebanyak 93,275 gram atau 15,77% dan dari 30 gram α-selulosa diperoleh 6,02 gram NKS atau sekitar 20%. α-selulosa dikarakterisasi dengan FT-IR sebagaimana spektrumnya ditunjukkan pada Gambar 4.2.

3340.71

2927.94

2353.16

1728.22

1431.18

Pati sagu BS

81

Gambar 4.2 Spektrum FT-IR Selulosa dari TKS

Pada Gambar 4.2 spektrum FT-IR di atas menunjukkan gugus-gugus fungsi yang terdapat pada sampel selulosa. Adapun puncak-puncak yang muncul ditunjukkan pada Tabel 4.2.

Tabel 4.2 Gugus Fungsi pada Spektrum FT-IR Selulosa dari TKS Bilangan Gelombang (cm-1) Gugus fungsi

3000-3400 2900 1650-1700

1300

O-H C-Hmetil

C=O C-O

4.3 Karakterisasi Zeolit

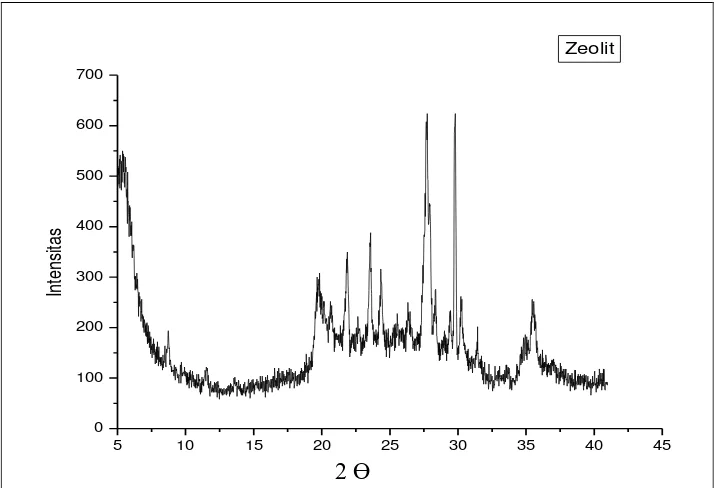

Perolehan nanozeolit berukuran 232 nm sebanyak 15 gram dari 80 gram serbuk zeolit alam Sarula melalui proses grinding selama 34 jam. Kandungan zeolit alam telah dikarakterisasi dengan menggunakan difraksi Sinar-X dan dibandingkan dengan hasil

82

karakterisasi zeolit mordenit (MOR) standar. Karakterisasi dengan menggunakan XRD memberikan pola difraksi seperti pada tampilan Gambar 4.3.

5 10 15 20 25 30 35 40 45

0 100 200 300 400 500 600 700

In

te

nsi

ta

s

Zeolit

Gambar 4.3 Spektrum Zeolit Alam Menggunakan Difraksi Sinar-X

Gambar 4.4 Spektrum Zeolit Mordenit (MOR) Standar Menggunakan Difraksi Sinar-X 2 Ө

83

Hasil difraktogram dari zeolit alam pada Gambar 4.3 menunjukkan intensitas terbesar pada sudut 2 sekitar 29,76; 27,92; 23,00. Hasil ini dibandingkan dengan difraktogram zeolit jenis mordenite standar pada Gambar 4.4. Mordenit standar mempunyai intensitas tinggi pada sudut 2 yaitu 27,00; 25,63; 23,00 dari perbandingan ini dimana bahan baku zeolit alam yang diperoleh dari Kabupaten Tapanuli Utara mendekati zeolit jenis mordenit (Na8(Si4OAl8O96).24H2O. Namun terdapat puncak-puncak (peak) dengan intensitas peak internal (counts) yang cukup tinggi muncul pada spektrum XRD dari zeolit alam Sarulla yang tidak dimiliki oleh mordenit seperti pada sudut 29,76 yang menunjukkan bahwa kristalinitas yang terbentuk pada zeolit alam Sarulla ini tidak hanya berstruktur mordenit tetapi ada kemungkinan tercampur dengan jenis klinoptilolit ((K2,Na2,Ca)3[Al6Si30O72].20H2O) serta beberapa senyawa impuritis. Sudut difraksi pada Gambar 4.γ yaitu 5 ≥ β ≥ 4β

untuk melihat komposisi logam yang ada pada sampel bahan uji.

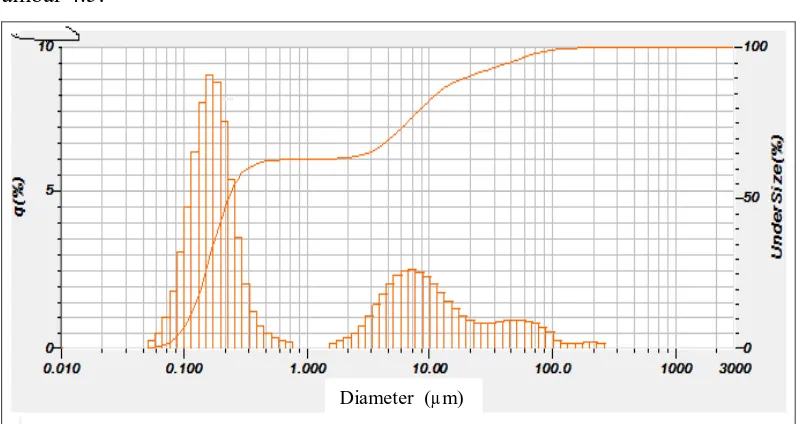

Selain dikarakterisasi dengan XRD, zeolit juga dikarakterisasi dengan Partikel Size Analyzer (PSA) untuk mengetahui ukuran partikel zeolit yang akan dijadikan pengisi pada adesif. Adapun hasil karakterisasi zeolit dengan PSA ditunjukkan pada Gambar 4.5:

84

Gambar 4.5 Ukuran Partikel Zeolit Alam Sarulla Menggunakan PSA.

Berdasarkan Gambar 4.5 diketahui bahwa ukuran rata-rata partikel zeolit yang diperoleh 232 nanometer, ukuran ini masih tergolong nanopartikel. Ukuran partikel mempunyai hubungan secara langsung dengan permukaan per gram pengisi. Oleh sebab itu ukuran partikel yang kecil dapat memperluas permukaan sehingga interaksi di antara polimer matriks dan pengisi seterusnya dapat meningkatkan penguatan bahan polimer. Ringkasnya semakin kecil ukuran partikel semakin tinggi interaksi antara pengisi dan matriks polimer. Kohls dan Beaucage (2002) menyatakan bahwa luas permukaan dapat ditingkatkan dengan adanya permukaaan yang berpori pada permukaan pengisi sehingga polimer dapat menembus masuk ke dalam permukaan yang berpori semasa proses pencampuran (Ismail, 2000).

Selain dari luas permukaan, kehomogenan penyebaran di dalam matriks polimer juga pentng untuk menentukan kekuatan interaksi di antara pengisi dan matriks polimer. Partikel yang berserakan secara homogen dapat meningkatkan interaksi mulai dari penyerapan polimer pada permukaan pengisi. Sebaliknya partikel yang tidak berserakan secara homogen mungkin menghasilkan aglomerat dalam matriks polimer. Aglomerat akan memperkecil luas permukaan dan selanjutnya akan melemahkan interaksi di antara pengisi dan matriks dan mengakibatkan penurunan sifat fisik dan bahan polimer (Ismail, 2000).

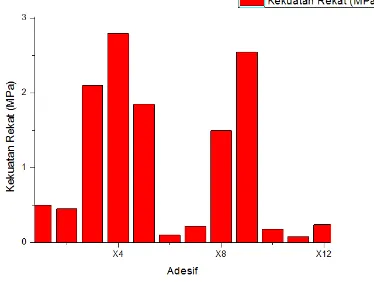

4.4 Karakteristik Adesif Menggunakan Uji Rekat

85

Konsentrasi boraks yang digunakan dalam penelitian ini sebesar 5% dengan pH 10. Penggunaan boraks adalah untuk meningkatkan kekentalan (viskositas) dan ketahanan terhadap jamur dan air. Berdasarkan Baumann dan Conner (2003) bahwa turunan adesif dari pati dapat diimprovisasi secara signifikan dengan penambahan boraks menuju: (1) peningkatan viskositas, (2) pengolahan yang lebih mudah, dan (3) memperbaiki sifat–sifat fluida. Sedangkan Widiarto (2005) menambahkan 8% (w/w) boraks untuk mendapatkan nilai optimum dari kekuatan tensil dan perpanjangan pada patahan (sifat mekanik dan biodegradabilitas) film campuran antara pati sagu dan poli(vinil alkohol) [PVA]. Widiarto menggabungkan bahan alam (pati) dengan bahan sintetis (PVA). Sedangkan pada penelitian ini digunakan bahan alam (pati sagu BS) sebagai matriks adesif dan NKS atau NZ sebagai pengisi yang juga dari bahan alam. Hal ini untuk mendukung pemberdayaan bahan alam sebagai bahan baku adesif pati nanokomposit. Menurut Baumann dan Conner (2003) boraks berfungsi meningkatkan viskositas dan sebagai stabilizer daya rekat. Ketika digunakan dalam adesif, boraks ditambahkan hingga 10% pati kering sebelum pati dimasak. Jika penambahan natrium hidroksida ditambahkan, senyawa kompleks akan memisah; viskositas suspensi akan mulai menurun dengan peningkatan natrium hidroksida. Berdasarkan hal tersebut maka dipilih konsentrasi 5% (w/w) boraks (pertengahan antara 1-10%) karena bahan yang digunakan adalah bahan alam baik untuk matriks maupun pengisi adesif pati nanokomposit.

86

diimprovisasi secara signifikan dengan penambahan boraks menuju: (1) peningkatan viskositas, (2) pengolahan yang lebih mudah, dan (3) memperbaiki sifat–sifat fluida.

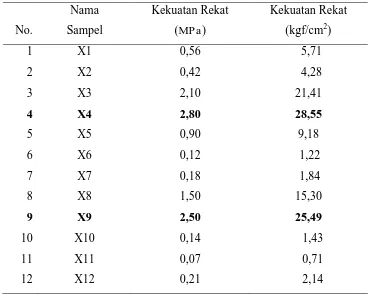

. Gambar 4.6 Pengaruh Penguat Terhadap Kuat Rekat Adesif

Keterangan:

87

Tabel 4.3Konversi Kekuatan Rekat Sampel

No.

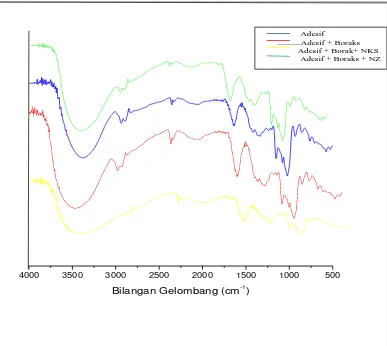

4.5. Karakterisasi Adesif Menggunakan FT-IR

88

pati nanokomposit dari berbagai perlakuan ditunjukkan pada Gambar 4.7. Selanjutnya spektrum ini menggambarkan karakteristik gugus fungsi dari adesif pati nanokomposit tersebut dijelaskan pada Tabel 4.4.

4000 3500 3000 2500 2000 1500 1000 500 Bilangan Gelombang (cm-1)

Adesif

Adesif + Boraks

Adesif + Borak+ NKS Adesif + Boraks + NZ

89

Tabel 4.4 Gugus Fungsi dari Spektrum FT-IR Adesif Pati Nanokomposit

Bilangan

90

paling resisten terhadap pengaruh oleh material asing dibandingkan sampel adesif yang lainnya.

4.6 Karakterisasi Adesif Menggunakan Scanning Electron Microscopy (SEM)

Perolehan adesif pati nanokomposit dikarakterisasi dengan SEM dengan tujuan untuk melihat morfologi penampang perolehan adesif. Gambar 4.8 dan Gambar 4.9 menunjukkan karakteristik beberapa sampel bahan baku adesif dan adesif pati nanokomposit yang diperoleh kemudian dibandingkan antara morfologi bahan baku dan produk (Gambar 4.8 dan Gambar 4.9).

a

91

Gambar 4.8 Morfologi Penampang Bahan Baku Adesif: (a) Pati Sagu BS, (b) NKS, (c) NZ

a b

92

Gambar 4.9 Morfologi Penampang Adesif Pati Nanokomposit: (a) Adesif, (b) Adesif dengan Boraks, (c) Adesif dengan Boraks+2%NKS, (d) Adesif dengan Boraks+2%NZ

Diameter penampang adesif pati nanokomposit hasil analisis uji SEM disajikan pada Tabel 4.5.

Tabel 4.5 Diameter Morfologi Penampang Adesif Pati Nanokomposit

Sampel Diamter 1

Pada Gambar 4. 8 a, b, dan c adalah morfologi penampang berturut–turut pati sagu BS, NKS, dan NZ dengan perbesaran 2000 kali. Gambar 4.9 a, b, c, dan d adalah

93

morfologi penampang adesif, adesif dengan penambahan boraks, adesif dengan penambahan boraks+2%NKS, dan adesif dengan penambahan boraks+2%NZ dengan perbesaran 3000 kali. Dapat dilihat bahwa boraks terdistribusi mengikat antar granula–granula yang ada pada pati sagu BS sebagai matriks adesif sehingga ukuran rongga mengecil. Kehadiran NKS mengisi rongga–rongga sehingga memperkecil rongga–rongga adesif yang sebagian sudah mengecil akibat terikat oleh boraks. Kehadiran NZ menutup seluruh permukaan adesif sehingga adesif terlihat tidak memiliki rongga/pori. Pada Tabel 4.5 menunjukkan bahwa rerata diameter terkecil terdapat pada adesif dengan penambahan boraks+2%NKS yaitu 2,89 µm atau 2890 nm.

4.7 Karakterisasi Adesif Menggunakan TGA

Karakterisasi adesif dengan menggunakan TGA seperti pada Gambar 4.10.

94

Berdasarkan data pada termogram menunjukkan bahwa adesif memiliki ketahanan termal yang cukup baik. Suhu degradasi adesif tersebut ditampilkan pada Tabel 4.6:

Tabel 4.6 Karakterisasi 4 Sampel Adesif Menggunakan TGA

Variabel Suhu (oC) Penurunan berat (W/g) Residu pada suhu 600oC

X1 309 5,441% 23,28%

X2 292 7,994% 20,19%

X4 291 7,650% 24,27%

X9 287 7,482% 24,61%

Dimana; X1= Adesif; X2 = Adesif + Boraks; X4 = Adesif + Boraks + 2%NKS X9 = Adesif + Boraks + 2%NZ .

Analisis termogram dari adesif, adesif dengan penambahan boraks, adesif dengan penambahan boraks+2%NKS dan adesif dengan penambahan boraks+2%NZ ditunjukkan pada Gambar 4.10. Hasil suatu termogram dapat digunakan untuk melihat karakteristik setiap bahan yang menunjukkan perubahan massa suatu bahan pada saat pemanasan dan untuk mendeteksi perubahaan karena dekomposisi.

95

pemutusan rantai-rantai utama polimer sampai terurai pada suhu 600oC menyisakan residu 24,61%.

Karakterisasi menggunakan TGA diperoleh bahwa adesif pada suhu 600oC masih menyisakan residu yaitu adesif (23,28%), adesif dengan penambahan boraks (20,19%), adesif dengan penambahan boraks+2%NKS (24, 27%), dan adesif dengan penambahan boraks+2%NZ (24,61%). Penambahan bahan pengisi (NKS dan NZ) meningkatkan jumlah residu yang berarti meningkatkan ketahanan termal adesif. Adesif dengan penambahan boraks+2%NZ mempunyai jumlah residu yang tertinggi (24,61%) yang berarti penambahan boraks+2%NZ memberi peningkatan ketahanan termal adesif yang tertinggi. Hal ini disebabkan zeolit memiliki partikel penyusun anorganik yang begitu rumit sehingga dengan keberadaan zeolit pada matriks menyebabkan adesif lebih tahan terhadap termal. Adesif dengan penambahan boraks+2%NKS mempunyai jumlah residu 24,27% yang mana angka ini mendekati jumlah residu adesif dengan penambahan boraks+2%NZ (24,61%). Sedangkan adesif dengan penambahan boraks+2%NKS mempunyai jumlah residu 24,27% yang mana perbedaan jumlah residunya tidak signifikan. Hal ini disebabkan karena kandungan nanokristal selulosa (NKS) yang terdapat didalamnya memperkuat bahan berukuran nano yang meningkatkan kinerja adesif (Kaboorani, dkk, 2012).

4.8 Karakterisasi Adesif Menggunakan DSC

96

Gambar 4.11 Karakterisasi Adesif Pati Nanokomposit Menggunakan DSC

Suhu leleh adesif pati nanokomposit ditampilkan pada Tabel 4.7:

Tabel 4.7 Karakterisasi Adesif Pati Nanokomposit Menggunakan DSC No. Variabel Suhu leleh (oC) 1 X1 (Adesif) 393 2 X2 (Adesif + Boraks) 407 3 X4 (Adesif + Boraks + 2%NKS) 459 4 X9 (Adesif + Boraks + 2%NZ) 414

4.9 Karakterisasi Menggunakan SNI

Perolehan adesif diuji untuk menentukan apakah adesif sesuai Standar Nasional Indonesia. SNI yang dijadikan acuan pada penelitian ini SNI

06-0060-1998 yaitu urea formaldehida cair untuk perekat kayu lapis yaitu syarat mutu

97

maksimal = 2%; waktu gelatinasi (100oC) minimal = 60; keteguhan rekat kayu lapis kering minimal = 10 kgf/cm2. Adapun hasil uji standar mutu pada perolehan adesif ditunjukkan pada Tabel 4.8. Berdasarkan indikator pH adesif maka adesif yang lulus SNI adalah adesif dengan penambahan boraks dan adesif dengan penambahan boraks+1%NKS dengan pH kedua adesif adalah sama, yaitu 9. Sedangkan pH boraks adalah 10. pH yang berbeda menghasilkan hasil yang berbeda. Waktu gelatin dan suhu gelatin tidak melebihi SNI sehingga masih dikategorikan sesuai SNI. Jika dilihat dari uji daya rekatnya maka adesif dengan penambahan boraks+2%NKS (28,55 kgf/cm2) adalah memenuhi kriteria SNI.

Indikator perekat yang paling penting adalah uji rekat adesif. Berdasarkan hasil penelitian di atas adesif yang paling memenuhi kriteria adesif SNI adalah adesif dengan penambahan boraks+2%NKS.

Tabel 4.8 Hasil Uji Mutu Adesif

BAB 5

KESIMPULAN DAN SARAN

5.1 KESIMPULAN

1. Penelitian menghasilkan 4 jenis adesif pati nanokomposit yaitu adesif, adesif dengan penambahan boraks, adesif dengan penambahan boraks+2%NKS (nanokristal selulosa), dan adesif dengan penambahan boraks+2%NZ (nanozeolit).

2. Adesif pati nanokomposit yang memenuhi syarat kriteria SNI 06-0060-1998 sebagai adesif untuk kayu adalah adesif dengan penambahan boraks+2%NKS (nanokristal selulosa), memiliki kekuatan rekat optimum 28,55 kgf/cm2, diameter penampang 2,89 µm, residu pada suhu 600oC sebesar 24,27% (uji TGA), suhu leleh 459oC (uji DSC). FT-IR menunjukkan tidak ada ikatan kimia baru.

5.2SARAN

1. Pati dari batang sawit dapat digunakan sebagai sumber pati melalui proses ekstraksi dan presipitasi menggunakan alat ekstraktor sehingga menghasilkan pati dengan kualitas yang lebih tinggi dan waktu proses yang relatif lebih singkat.

2. Boraks dapat digunakan untuk modifikasi pati non pangan sebagai matriks adesif atau untuk tujuan peruntukan lainnya.

3. NKS dan NZ dapat digunakan sebagai pengisi (penguat) nanokomposit. NKS dapat diperoleh dengan proses isolasi TKS yang mana ukuran serpihan TKS 10 – 20 mm agar diperoleh prosentasi perolehan NKS yang lebih tinggi. NZ dapat diperoleh dengan proses grinding lalu dilanjutkan dengan presipitasi (proses basah) agar diperoleh kualitas prosentasi perolehan NZ yang lebih tinggi