BAB 2

TINJAUAN PUSTAKA

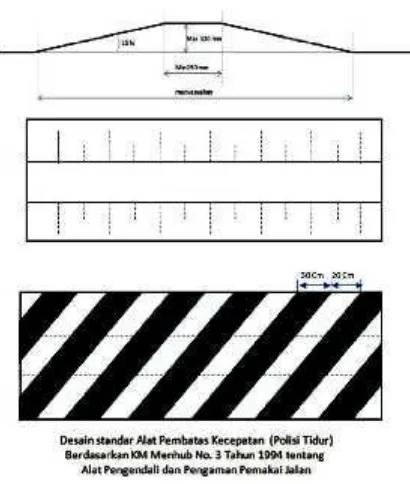

2.1 Speed Bump

Speed Bump disebut juga sebagai alat pembatas kecepatan adalah bagian

jalan yang ditinggikan berupa tambahan aspal atau semen yang dipasang melintang di jalan untuk pertanda memperlambat laju kendaraan. Fungsinya agar meningkatkan keselamatan bagi pengguna jalan. Gambar Speed Bump diperlihatkan pada gambar 2.1.

Gambar 2.1. Speed Bump

Ukuran speed bump (pembatas kecepatan kendaraan) sudah diatur dalam Keputusan Menteri Perhubungan Nomor KM 3 Tahun 1994 tentang Alat Pengendali dan Pengaman Pemakai Jalan. Disana disebutkan bahwa tinggi maksimum Pembatas kecepatan kendaraan adalah 15 cm dan sudut kemiringan 15˚. Speed Bump tersebut juga harus diberi garis serong dengan cat putih agar terlihat jelas oleh para pengendara yang hendak melintas.

Speed bump akan bermanfaat jika ditempatkan dan didesain sesuai dengan

aturan misalkan di jalan lingkungan pemukiman, jalan lokal yang mempunyai kelas jalan IIIC, dan yang ketiga adalah pada jalan-jalan yang sedang dilakukan pekerjaan konstruksi. kemudian untuk aturannya ketinggian maksimumnya tidak boleh lebih dari 15 cm, juga kemiringannya 15%. Jika dibuat sesuai dengan kondisi diatas maka akan bermanfaat [6].

Speed Bump yang tidak sesuai standar bukan hanya merusak kendaraan, tapi

juga membahayakan si pengendara. Tinggi dan sudut kemiringan yang tidak sesuai mengakibatkan beban kejut dan goncangan kendaraan yang terlalu besar. Speed bump ditempatkan pada:

1. Jalan di lingkungan pemukiman.

2. Jalan lokal yang mempunyai kelas jalan IIIC.

3. Pada jalan-jalan yang sedang dilakukan pekerjaan konstruksi.

Gambar 2.2. Desain standar Speed Bump

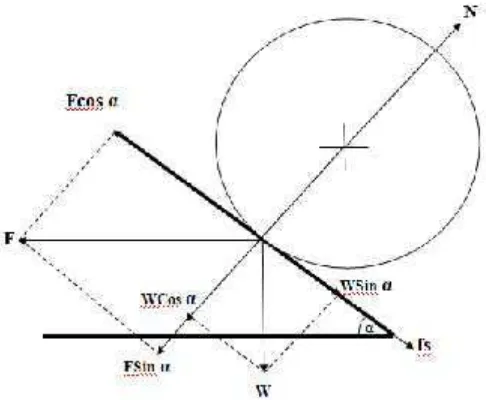

Pada proses pemakaian Speed Bump akan bersentuhan langsung dengan roda mobil pada posisi roda depan ataupun belakang. Sementara satu roda mobil akan menyentuh satu Speed Bump. Maka jika asumsi berat keseluruhan mobil dibagi dengan empat bagian pada mobil tersebut yaitu letak pembebanan pada roda mobil maka akan diperoleh beban sebesar 400 kg. Ilustrasi seperti diperlihatkan pada Gambar 2.3 berikut ini.

Untuk menganalisa distribusi gaya dapat diasumsikan bahwa W tersebut adalah berat bobot mobil, dan P adalah gaya normal yang selanjutnya kita beri nama gaya tekan yang terjadi pada Speed Bump. Analisa gaya yang terjadi pada Speed Bump dapat diuraikan seperti pada Gambar 2.4 di bawah ini.

Gambar 2.4. Analisa gaya yang diterima Speed Bump saat pertama melintas.

Free Body Diagram dari gambar analisa gaya-gaya yang diterima pada Speed Bump diatas terlihat pada Gambar 2.5 di bawah ini.

N F cos

F sin α

F

W

W sin fs

Analisa gaya yang bekerja pada Speed Bump diasumsikan dalam kondisi statis dengan V= 0 Km/jam dan t = 0 detik. Perhitungan di atas dapat ditulis pada persamaan 2.1 di bawah ini :

∑ Fy' = 0

F Sin α + W Cos α – N = 0 ………(2.1)

W Cos α –N = 0

N = W × Cosα

N = m×g Cosα

N = 400 × 9,81 × 0,7071

N = 2774,6604 N

Maka besar gaya tekan yang diterima oleh Speed Bump dengan luas area kontak ban mobil 2000 mm2dapat dihitung dengan persanaan 2.2 di bawah ini:

σ =

.………(2.2)Dimana F = Gaya [N]

A= Luas permukaan [mm²]

Dengan menggunakan persamaan 2.2 dan luas area kontak ban diketahui sebesar 2000 mm2, maka diperoleh gaya tekan statik sebagai berikut.

σ

=

,σ

= 1,3873 MpaDari penelitian Zulfadli, ST [9] yang melakukan riset tentang Speed Bump dan telah melakukan pengujian pada mobil yang akan melintasi speed bump memiliki kecepatan rata-rata mobil adalah 5 km/jam. Analisa gaya yang bekerja pada Speed Bump diasumsikan dalam kondisi dinamik dengan kecepatan

ν

= 5km/jam, waktu t = 4 detik dan gaya gesek

µ

s = 0.8. Perhitungan di atas dapat ditulis pada persamaan 2.3 di bawah ini:∑ Fx = m × a

FCos α – w Sin α –Fs =0 ……….(2.3)

m × a × Cos 45˚- m × g × Sin 45˚-

µs

× N = 0400 × 0,345 × 0,7071–400 × 9,81 × 0,7071–0,8 N = 0

39,03192–2774,6604–0,8 N = 0

-2735,62848–0,8 N = 0

N = 2735,628480.8

N = -3419,5356 N

kontak ban diketahui sebesar 2000 mm², maka diperoleh gaya tekan dinamik sebagai berikut,

σ =

σ

= ,²

σ

= 1,7097678 MpaKeterangan:

P = Gaya tekan (N) .

W = Berat benda (N).

m = Massa (Kg) .

g = Percepatan gravitasi (m/s2).

v = Kecepatan (m/s) .

= Sudut kemiringan (⁰).

fs = Gaya gesek (N).

μ s= Koefisien gesek.

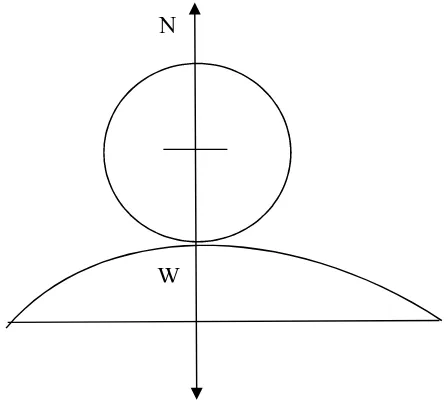

Gambar 2.6 Analisa gaya yang diterima Speed Bump saat ban melintas pada titik puncak Speed Bump.

Free Body Diagram dari gambar analisa gaya-gaya yang diterima pada Speed Bump diatas terlihat pada Gambar 2.7 di bawah ini.

Gambar 2.7 Free body diagram gaya yang bekerja pada saat di atas Speed Bump. N

W

F

N

Analisa gaya yang bekerja pada Speed Bump diasumsikan dalam kondisi statis dengan m = 400 Kg dan g = 9.81 m/s. Perhitungan di atas dapat ditulis pada persamaan 2.4 di bawah ini:

∑Fx = 0

W– N = 0 ………(2.4)

N = W

N = m×g

N = 400 × 9,81

N = 3.924 N (↓ )

Maka besar gaya tekan yang diterima oleh Speed Bump dengan luas area kontak ban mobil 2000 mm2dapat dihitung dengan persanaan 2.2 di bawah ini:

σ =

.………(2.5)Dimana F = Gaya [N]

A= Luas permukaan [mm²]

Dengan menggunakan persamaan 2.2 dan luas area kontak ban diketahui sebesar 2000 mm2, maka diperoleh gaya tekan statik sebagai berikut.

σ =

σ

= 1,96 MpaKeterangan:

P = Gaya tekan (N) .

W = Berat benda (N).

m = Massa (Kg) .

g = Percepatan gravitasi (m/s2).

v = Kecepatan (m/s) .

= Sudut kemiringan (⁰).

fs = Gaya gesek (N).

μ s= Koefisien gesek.

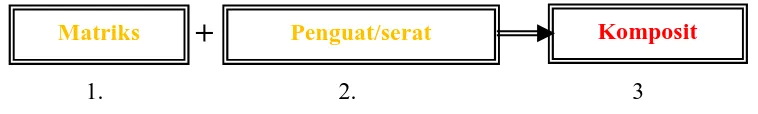

2.2. Pengertian Bahan Komposit

Pada desain struktur dilakukan pemilihan matriks dan penguat, hal ini dilakukan untuk memastikan kemampuan material sesuai dengan produk yang akan dihasilkan. Pada umumnya bentuk dasar suatu bahan komposit adalah tunggal dimana merupakan susunan dari paling tidak terdapat dua unsur yang bekerja bersama untuk menghasilkan sifat-sifat bahan yang berbeda terhadap sifat-sifat unsur bahan penyusunnya.

Komposit terdiri dari suatu bahan utama (matrik-matrik) dan suatu jenis penguatan (reinforcement) yang ditambahkan untuk meningkatkan kekuatan dan kekakuan matrik. Penguatan ini biasanya dalam bentuk serat (fibre). Material komposit terdiri lebih dari satu tipe material dan dirancang untuk mendapatkan kombinasi karakteristik terbaik dari setiap komponen penyusunnya.

Bahan komposit memiliki banyak keunggulan, diantaranya berat yang lebih ringan, kekuatan dan ketahanan yang lebih tinggi, tahan korosi dan ketahanan aus [2]. Material komposit terdiri dari dua bagian utama yaitu (1). Matriks, dan (2) penguat (reinforcement). Hal ini dapat diilustrasikan pada gambar 2.8.

1. 2. 3

Keterangan gambar:

1. Matriks berfungsi sebagai penyokong, pengikat fasa, penguat. 2. Penguat/serat merupakan unsur penguat kepada matriks.

3. Komposit merupakan gabungan, campuran dua atau lebih bahan bahan yang terpisah.

Gambar 2.8. Gabungan makroskopis fasa-fasa pembentuk komposit

Komposit dikenal sebagai bahan teknologi karena diperoleh dari hasil teknologi pemrosesan bahan. Kemajuan teknologi pemprosesan bahan dewasa ini telah menghasilkan bahan teknik yang dikenal sebagai bahan komposit.

Ada tiga faktor yang menentukan sifat-sifat dari material komposit, yaitu:

1. Material pembentuk. Sifat-sifat intrinsik material pembentuk memegang peranan yang sangat penting terhadap pengaruh sifat kompositnya.

2. Susunan struktural komponen. Dimana bentuk serta orientasi dan ukuran tiap-tiap komponen penyusun struktur dan distribusinya merupakan faktor penting yang memberi kontribusi dalam penampilan komposit secara keseluruhan.

3. Interaksi antar komponen. Karena komposit merupakan campuran atau kombinasi komponen-komponen yang berbeda baik dalam hal bahannya maupun bentuknya, maka sifat kombinasi yang diperoleh pasti berbeda. Sifat bahan komposit sangat dipengaruhi oleh sifat dan distribusi unsur penyusun, serta interaksi antara keduanya. Parameter penting lain yang mungkin mempengaruhi sifat bahan komposit adalah bentuk, ukuran, orientasi dan disribusi dari penguat (filler) dan berbagai ciri-ciri dari matriks. Sifat mekanik merupakan salah satu sifat bahan komposit yang sangat penting untuk dipelajari. Untuk aplikasi struktur, sifat mekanik ditentukan oleh pemilihan bahan. Sifat mekanik bahan komposit bergantung pada sifat bahan penyusunnya.

kontribusi serat sebagian besar berpengaruh pada kekuatan tarik (tensile strength) bahan komposit.

Secara umum serat yang sering digunakan sebagai filler (penguat) adalah serat buatan seperti serat gelas, karbon, dan grafit. Serat buatan ini memiliki keunggulan tetapi biayanya tinggi jika dibandingkan dengan serat dari alam. Pemakaian serat alam yaitu serat Tandan Kosong Kelapa Sawit sebagai pengganti serat buatan akan menurunkan biaya produksi. Hal ini dapat dicapai karena murahnya biaya yang diperlukan bagi pengolahan serat alam dibandingkan dengan serat buatan. Walaupun sifat-sifatnya kalah dari segi keunggulan dengan serat buatan, tetapi harus diingat bahwa serat alam lebih murah dalam hal biaya produksi dan dapat terus diperbaharui [3].

2.2.1. Klasifikasi material komposit

Berdasarkan pada matrik penyusunnya komposit terdiri dari beberapa jenis material komposit, yaitu:

1. Metal Matrix Composite (MMC)

Terdiri dari matrik logam seperti aluminium, timbal, tungsten, molibdenum, magnesium, besi, kobalt, tembaga dan keramik tersebar.

2. Ceramic Matrix Composite (CMC)

Terdiri dari matrik keramik dan serat dari bahan lainnya.

3. Polymers Matrix Composite

4. Concrete Matrix Composite (CMC)

Terdiri dari matrik beton ditambah beberapa matrik material serbuk filler, pozolanic, serbuk/serat kayu, serat bambu, stereofoam, baja, sebuk kertas, dan batu apung.

2.2.2. Teknik pembuatan material komposit

Pembuatan material komposit pada umumnya tidak melibatkan penggunaan suhu dan tekanan yang tinggi. Hal ini disebabkan material ini mudah menjadi lembut atau melebur. Proses pencampuran ini dilakukan pada saat matriks dalam keadaan cair [3].

Ada beberapa metode pembuatan material komposit diantaranya adalah: 1. Metode penuangan secara langsung

Pada metode penuangan secara langsung dilakukan dengan melekatkan atau menyentuhkan material-material penyusun pada cetakan terbuka dan dengan perlahan-lahan diratakan dengan menggunakan roda perata atau dengan pemberian tekanan dari luar. Metode ini cocok untuk jenis serat kontinyu.

2. Metode pemampatan atau tekanan.

3. Metode pemberian tekanan dan panas.

Metode selanjutnya adalah metode pemberian panas dan tekanan, dimana metode ini menggunakan tekanan dengan pemberian panas awal yang bertujuan untuk memudahkan material komposit mengisi pada bagian-bagian yang sulit terjangkau atau ukuran yang sangat kecil.

2.3. Beton Ringan

Keunggulan lain yang dimiliki beton dibandingkan dengan material lainnya adalah mempunyai kuat tekan dan stabilitas volume yang baik dan biaya perawatannya relatif lebih murah. Selain itu, material beton lebih tahan terhadap pengaruh lingkungan, tidak mudah terbakar, dan lebih tahan terhadap suhu tinggi, sehingga banyak digunakan sebagai pelindung struktur baja terhadap pengaruh kebakaran pada bangunan gedung.

Sifat dan karakter mekanik beton secara umum:

1. Beton sangat baik menahan gaya tekan (high compressive strength), tetapi tidak begitu pada gaya tarik (low tensile strength). Bahkan kekuatan gaya tarik beton hanya sekitar 10% dari kekuatan gaya tekannya.

2. Beton tidak mampu menahan gaya tegangan (tension) yang tinggi, karena elastisitasnya yang rendah.

3. Konduktivitas termal beton relatif rendah.

Beton akan memberikan hasil akhir yang bagus jika pengolahan akhir dilakukan dengan cara khusus umpamanya diekspose agregatnya (agregat yang mempunyai bentuk yang bertekstur seni tinggi diletakkan di bagian luar, sehingga nampak jelas pada permukaan betonnya). Dalam keadaan yang mengeras, beton bagaikan batu karang dengan kekuatan tinggi. Dalam keadaan segar beton dapat diberi bermacam bentuk, sehingga dapat digunakan untuk membentuk seni arsitektur atau semata-mata untuk tujuan dekoratif.

Faktor–faktor yang membuat beton banyak digunakan karena memiliki keunggulan–keunggulannya antara lain:

3. Kekuatan tekan tinggi.

4. Daya tahan yang tinggi terhadap api dan cuaca merupakan bukti dari kelebihannya.

Selain memiliki kunggulan-keunggulan seperti disebutkan di atas, beton juga memiliki kekurangan seperti berikut:

1. Bentuk yang telah dibuat sulit diubah.

2. Pelaksanaan pekerjaan membutuhkan ketelitian yang tinggi. 3. Berat (bobotnya besar).

4. Daya pantul suara yang besar.

Sebagian besar bahan pembuat beton adalah bahan lokal (kecuali semen portland atau bahan tambah kimia), sehingga sangat menguntungkan secara ekomoni. Namun pembuatan beton menjadi mahal jika perencana tidak memahami karakteristik bahan-bahan penyusun beton yang harus disesuaikan dengan perilaku struktur yang akan dibuat.

2.3.1. Adukan Beton

Beton yang berasal dari pengadukan bahan-bahan penyusun agregat kasar dan agregat halus kemudian diikat dengan semen yang bereaksi dengan air sebagai bahan perekat, harus dicampur dan diaduk dengan benar dan merata agar dapat dicapai mutu beton yang baik. Pada umumnya pengadukan bahan beton dilakukan menggunakan mesin pengaduk kecuali jika hanya untuk mendapatkan beton mutu rendah pengadukan dapat dilakukan tanpa menggunakan mesin pengaduk.

digunakan sebagai petunjuk ketepatan jumlah pemakaian air dalam hubungannya dengan faktor air semen yang ingin dicapai.

Waktu pengadukan lamanya tergantung pada kapasitas isi mesin pengaduk, jumlah adukan, jenis serta susunan butir bahan penyusun, dan slump beton, pada umumnya tidak kurang dari 1,50 menit dimulai semenjak pengadukan, dan hasil umumnya menunjukkan susunan dan warna merata. Sesuai dengan tingkat mutu beton yang dihasilkan memberikan:

1. Keenceran dan kekentalan adukan yang mmungkinkan pengerjaan beton (penuangan, perataan, pemadatan) dengan mudah kedalam adukan tanpa menimbulkan kemungkinan terjadinya segregation atau pemisahan agregat.

2. Ketahanan terhadap kondisi lingkungan khusus (kedap air, korosif, dan lain-lain)

3. Memenuhi uji kuat yang hendak dipakai.

2.4. Material komposit Concrete Foam

Pada komposit Concrete Foam, materialnya terdiri dari semen, pasir, air, Blowing Agent, dan serat TKKS. Blowing Agent yang digunakan dalam penelitian

ini adalah surfaktan.

2.4.1. Semen

yang diperlukan untuk mengikat agregat-agregat menjadi suatu massa yang padat yang mempunyai kekuatan yang cukup [11].

Semen merupakan hasil industri dari paduan bahan baku batu gamping atau kapur sebagai bahan utama, yaitu bahan alam yang mengandung senyawa Calcium Oksida, dan lempung atau tanah liat yaitu bahan alam yang mengandung

senyawa Silika Oksida, Alumunium Oksida, Besi Oksida dan Magnesium Oksida atau bahan pengganti lainnya dengan hasil akhir berupa padatan berbentuk bubuk (bulk), tanpa memandang proses pembuatannya, yang mengeras atau membatu pada pencampuran dengan air.

Untuk menghasilkan semen, bahan baku tersebut dibakar sampai meleleh, sebagian untuk membentuk clinkernya, yang kemudian dihancurkan dan ditambah dengan gips (gypsum) dalam jumlah yang sesuai. Fungsi utama dari semen adalah untuk mengikat partikel agregat yang terpisah sehingga menjadi satu kesatuan.

Faktor semen sangatlah mempengaruhi karakteristik campuran beton. Kandungan semen hidraulis yang tinggi akan memberikan banyak keuntungan, antara lain dapat membuat campuran mortar menjadi lebih kuat, lebih padat, lebih tahan air, lebih cepat mengeras, dan juga memberikan rekatan yang lebih baik. Kerugiannya adalah dengan cepatnya campuran beton mengeras, maka dapat menyebabkan susut kering yang lebih tinggi pula. Beton dengan kandungan hidraulik rendah akan lebih lemah dan mudah dalam pergerakan.

2.4.2. Pasir

Semakin besarnya ukuran agregat yang digunakan maka akan semakin mengurangi jumlah semen yang digunakan. Hal ini juga akan mengurangi panas yang timbul pada saat pencampuran air dan hubungan antara Thermal Stress dan Shrinkage Cracks. Umumnya untuk beton dengan kekuatan lebih dari 20 MPa

ukuran agregatnya lebih dari 40mm dan untuk kekuatan diantara 30 MPa agregat yang digunakan berukuran 20 mm.

2.4.3. Air

Air digunakan untuk membuat adukan menjadi bubur kental dan juga sebagai bahan untuk menimbulkan reaksi pada bahan lain untuk dapat mengeras. Air diperlukan pada pembuatan beton untuk memicu proses kimiawi semen, membasahi agregat dan memberikan kemudahan dalam pekerjaan beton. Oleh karena itu, air sangat dibutuhkan dalam pelaksanaan pengerjaan bahan. Tanpa air, konstruksi bahan tidak terlaksana dengan baik dan sempurna. Nilai banding berat air dan semen untuk suatu adukan beton dinamakan water cement ratio (w.c.r). Air yang dapat digunakan dalam proses pencampuran beton adalah sebagai berikut [6] :

1. Air yang digunakan pada campuran beton haruslah bersih dan bebas dari bahan – bahan yang merusak yang mengandung oli, asam, alkali, garam, bahan organik, atau bahan–bahan lainnya yang merugikan terhadap beton.

2.4.4. Blowing Agent

Blowing Agent adalah material yang digunakan untuk menghasilkan

struktur berongga pada komposit yang dibentuk, sehingga spesimen menjadi lebih ringan.[4]

Blowing atau foaming agent terdiri dalam dua kelas umum – yaitu secara fisika dan metode kimia. Berbagai gas dan cairan yang mudah menguap digunakan sebagai foaming agen dengan metode fisika. Sedangkan Chemical Foaming Agent (agen kimia khusus pembuat foaming pada material termoplastik) dapat merupakan senyawa organik atau senyawa bukan organik yang melepaskan gas pada saat proses penguraian panas. CFAs biasanya digunakan untuk memperoleh level foaming (busa) pada tingkat medium sampai tinggi, dan sering digunakan secara bersamaan dengan metode fisika yang biasa untuk memperoleh level foaming (busa) yang rendah.

2.4.5. Serat Tandan Kosong Kelapa Sawit (TKKS)

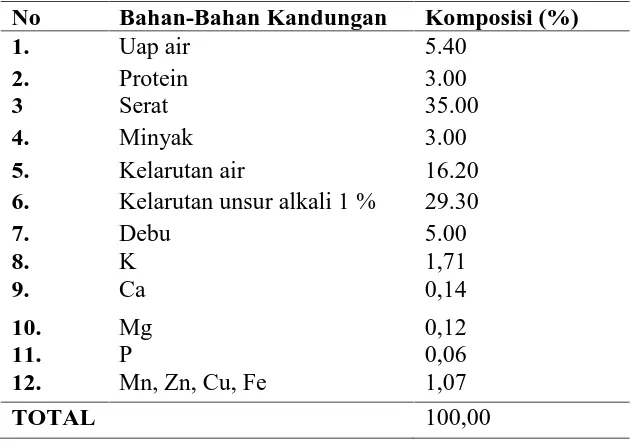

Tabel 2.1 Bahan penyusun tandan kosong kelapa sawit

6. Kelarutan unsur alkali 1 % 29.30

7. Debu 5.00

Tandan kosong kelapa sawit segar dari hasil pabrik kelapa sawit umumnya memiliki komposisi lignoselulose 30,5%, minyak 2,5% dan air 67%, sedangkan bagian lignoselulose sendiri terdiri dari lignin 16,19%, selulose 44,14% dan hemiselulose 19,28%. Permasalahan yang dihadapi pada penggunaan limbah dari

Tandan Kosong Kelapa Sawit adalah terdapat kandungan zat ekstraktif dan asam lemak yang sangat tinggi, sehingga dapat menurunkan sifat mekanik material yang dibentuk.

Karena manfaat tankos kelapa sawit ini memang belum dimanfaatkan secara optimal. Sehingga, hal ini membuat inovasi dari para peneliti untuk melakukan penelitian lebih lanjut mengenai pemanfaatan tandan kosong kelapa sawit sebagai pupuk organik dan bahan bakar biofuel. manfaat tandan kosong kelapa sawit ini juga tidak bisa dianggap sederhana.[16]

kompos pada tanaman. Kandungan hara kompos tandan kosong kelapa sawit ini sangat baik untuk diaplikasikan. Tandan atau janjang kosong kelapa sawit ini walaupun merupakan sebuah limbah dari tandan buah segar kelapa sawit yang telah diambil manfaatnya, tetap bisa dijadikan sesuatu yang bermanfaat. Abu tandan kosong kelapa sawit ini bisa diolah menjadi kompos Tanaman yang juga

memiliki unsur hara ini memang bisa diberikan berbagai macam pupuk yang sesuai.

Sehingga pada pembuatan material ini tandan kosong kelapa sawit terlebih dahulu direndam kedalam larutan NaOH 1% selama sehari, kemudian dicuci dengan air bersih dan dikeringkan pada suhu kamar selama kurang lebih 3 hari. Gambar serat TKKS yang telah dihaluskan dapat dilihat pada gambar 2.9.

Gambar 2.9. Serat TKKS yang telah dihaluskan

2.4.6. Material yang digunakan

Pada penelitian ini material yang dikembangkan pada penelitian ini yaitu Concrete Foam yang diperkuat dengan serat tandan kosong kelapa sawit dan

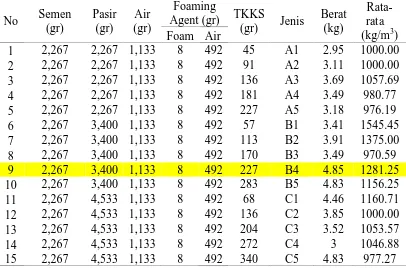

Tabel 2.2Berat jenis (ρ )Concrete Foam berdasarkan komposisi

1 2,267 2,267 1,133 8 492 45 A1 2.95 1000.00

2 2,267 2,267 1,133 8 492 91 A2 3.11 1000.00

3 2,267 2,267 1,133 8 492 136 A3 3.69 1057.69

4 2,267 2,267 1,133 8 492 181 A4 3.49 980.77

5 2,267 2,267 1,133 8 492 227 A5 3.18 976.19

6 2,267 3,400 1,133 8 492 57 B1 3.41 1545.45

7 2,267 3,400 1,133 8 492 113 B2 3.91 1375.00

8 2,267 3,400 1,133 8 492 170 B3 3.49 970.59

9 2,267 3,400 1,133 8 492 227 B4 4.85 1281.25

10 2,267 3,400 1,133 8 492 283 B5 4.83 1156.25

11 2,267 4,533 1,133 8 492 68 C1 4.46 1160.71

12 2,267 4,533 1,133 8 492 136 C2 3.85 1000.00

13 2,267 4,533 1,133 8 492 204 C3 3.52 1053.57

14 2,267 4,533 1,133 8 492 272 C4 3 1046.88

15 2,267 4,533 1,133 8 492 340 C5 4.83 977.27

Pada proses pengecoran jumlah persentase antara semen, air, pasir dan serat TKKS serta Blowing Agent digunakan tipe B4 karena sudah dilakukan oleh peneliti sebelumnya. Hasil pengujian kuat statik tekan spesimen Concrete Foam seperti diperlihatkan pada Tabel 2.3.

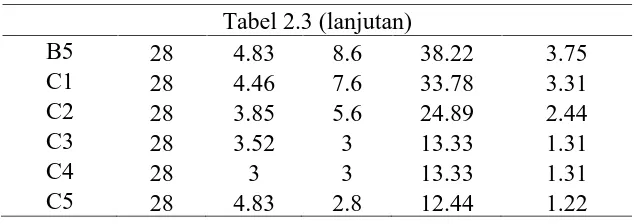

Tabel 2.3 Hasil pengujian kuat statik tekan spesimen Concrete Foam

Tabel 2.3 (lanjutan)

Hasil pengujian statik tekan terbaik diperoleh pada spesimen tipe B4, dimana Scmencapai 5,49 MPa (Tabel 2.3). Jika dilihat dari pembagian jenis beton ringan maka tipe B4 ini termasuk dalam kategori beton ringan dengan kekuatan sedang (Moderate Strength Concrete) yaitu beton ringan dengan berat (density) antara 800 kg/m3- 1440 kg/m3dengan Sc antara 5-17 MPa. Penggunaan Concrete Foam tipe B4 dapat dipakai sebagai beton struktur ringan atau sebagai pengisi (fill

concrete).

2.5. Densitas

Densitas merupakan ukuran kepadatan dari suatu material atau sering didefenisikan sebagai perbandingan antara massa (m) dengan volume (v) [8]. Untuk pengukuran densitas dan penyerapan air beton digunakan metode Archimedes. Untuk pengukuran densitas beton digunakan metode Archimedes.

Rumus untuk menghitung besarnya densitas adalah sebagai berikut:

ρ = m/V ………... (2.1)

Keterangan:

ρ = Massa jenis zat (kg/m3atau g/cm3) m = Massa benda (kg atau g)

2.6. Karakteristik Mekanik Material

2.6.1. Pengujian dinamik

Pengujian dinamik dilakukan untuk mendapatkan respon secara dinamik material, dan pengujian ini dilakukan dengan pengujian impak jatuh bebas kecepatan tinggi.

2.6.1.1. pengujian impak jatuh bebas

Pengujian impak jatuh bebas di perumpamakan sebagai sebuah benda jatuh bebas dari keadaan mula berhenti mengalami pertambahan kecepatan selama benda tersebut jatuh. Jika benda jatuh ke bumi dari ketinggian tertentu relatif kecil dibandingkan jari-jari bumi, maka benda mengalami pertambahan kecepatan ke bawah dengan harga yang sama setiap detik. Hal ini berarti bahwa percepatan benda berkurang dengan harga yang sama jika sebuah benda ditembakkan ke atas. Kecepatannya berkurang dengan harga yang sama setiap detik dan perlambatan keatasnya seragam.

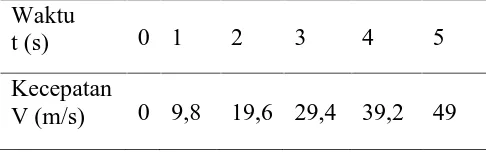

Untuk menentukan kecepatan benda jatuh setiap detik akan diperoleh harga pendekatan sebagaimana terlihat pada Tabel 2.5.

Tabel 2.5. Waktu dan Kecepatan Benda Jatuh Waktu

t (s) 0 1 2 3 4 5

Kecepatan

Perbandingan waktu dengan kecepatan seperti terlihat pada tabel 2.5. dan grafik v-t seperti ditunjukkan pada Gambar 2.10. yang merupakan sebuah garis lurus sehingga percepatan seragam.

Gambar 2.10. Grafik hubungan v–t

Jika tahanan udara diabaikan gerakan benda jatuh bebas dapat dihitung dengan percepatan seragam melintas sebuah garis lurus, asalkan percepatan diganti dengan percepatan gravitasi (g) yaitu:

1. Untuk gerakan ke bawah a = + g

2. Untuk gerakan keatas a = - g

Percepatan gravitasi (g) dapat dipandang sebagai sebuah vektor dengan arah tegak ke bawah menuju ke pusat bumi.

Kecepatan seragam memiliki partikel yang bergerak dengan kecepatan konstan pada lintasan lurus atau dimiliki partikel yang melintasi perpindahan yang sama dalam selang waktu yang sama secara berturut-turut tanpa peduli berapa selisih selang waktu tersebut.

Sedangkan percepatan seragam dimiliki partikel yang mengalami perubahan kecepatan yang sama dalam selang waktu yang sama secara berturut-turut tanpa peduli berapa selisih selang waktu tersebut, seperti ditunjukkan pada persamaan (2.1).

( V0 + V ) = ... (2.2)

S = ( V0+ V )t ... (2.3)

Dimana V0 adalah kecepatan awal, V kecepatan akhir, t waktu dan s perpindahan kecepatan pertengahan = perpindahan/waktu. Maka persamaan (2.4). perbandingan antara kecepatan dan waktu.

= a ...(2.4)

V = V0 + Δ

Δ t ...(2.5)

v = v0t + a t2 ...(2.6)

v2= v0+ 2 as ...(2.7)

= 2as ...(2.8)

Bila a = g, dan s = H, Maka:

= 2gh ...(2.9)