BAB IV

PENGUMPULAN DATA

4.1. Gambaran Umum Perusahaan 4.1.1. Sejarah Singkat Perusahaan

PT. Pusaka Prima Mandiri (PPM) merupakan sebuah perusahaan swasta yang bergerak di dalam bidang usaha produksi pembuatan kertas rokok. Pada awalnya, perusahaan tersebut bernama PT. Delitua Paper Mill, namun pada tahun 1983, perusahaan ini mengalami likuidasi SPP Presiden No. 441/I/PMA/1983 yang menyebabkan perusahaan ini mengalami pergantian nama menjadi PT. Kimsari Paper Indonesia.

PT. Kimsari Paper Indonesia berstatus Penanaman Modal Asing (PMA) dan Penanaman Modal Dalam Negeri (PMDN) yang didirikan pada tahun 1984 dan mulai beroperasi pada tahun 1985. Perusahaan berdiri atas prakarsa tiga pemegang saham, yaitu PT. Sarida Perkasa, PT. Duta Mendut, dan Kimberly Clark Corporation yang membeli seluruh aset dari eks PT. Delitua Paper Mill.

Pada tahun 2003, perusahaan ini kemudian diambil alih oleh Schweitzer

-Mauduit dan kemudian berganti nama menjadi Papeteries De Mauduit. Pada tanggal 24 Oktober 2003, Schweitzer-Mauduit International Inc. mengumumkan di Alpharetta bahwa PT. Kimsari Paper Indonesia yang merupakan anak

perusahaannya telah diambil alih saham kepemilikannya secara keseluruhan, kemudian perusahaan ini berganti nama lagi menjadi Papeteries De Mauduit.

Pada Tahun 2013 tepatnya tanggal 18 April 2013, PT. PDM Indonesia berubah nama menjadi PT. Pusaka Prima Mandiri yang disahkan di depan Notaris Wesley Tanudjaya, S.H., dalam Akta No. 2 Tahun 2013. Dengan dijualnya seluruh saham asing milik Schweitzer Mauduit France SAS dan dibeli oleh pemegang saham Indonesia, maka Status PMA kini telah berubah menjadi PMDN PT. Pusaka Prima Mandiri.

kualitas produk yang selalu dilakukan, dan bertambahnya jumlah produksi serta permintaan dari pelanggan.

Sumber: www.lowonganmedan.com

Gambar 4.1. PT. Pusaka Prima Mandiri

4.1.2. Ruang Lingkup Usaha

Perusahaan ini bergerak dalam bidang industri pembuatan kertas rokok (cigarette paper) dan Plug wrap. Plug wrap diproduksi dalam bentuk lembaran sedangkan kertas rokok tersebut diproduksi dalam dua bentuk yaitu bobbin dan

ream. Adapun spesifikasi dari produk bobbin dan ream ditunjukan pada Tabel 4.1. Tabel 4.1. Spesifikasi Produk Kertas Rokok PT. Pusaka Prima Mandiri

No

. Kertas Rokok Panjang (mm) Lebar (mm) Satuan

1 Bobbin (gulungan) 5500-6000 24-29 1 gulungan

2 Ream (lembaran) 760-830 510 500 lembar Sumber: PT. Pusaka Prima Mandiri

Produk-produk yang dihasilkan oleh PT. Pusaka Prima Mandiri (PPM) tersebut dipasarkan ke pabrik-pabrik rokok yang ada di Sumatera Utara dan Pulau Jawa. Persentase tersebut sekitar 75% dipasarkan di Pulau Jawa dan 25% ke daerah Sumatera Utara. Daerah pemasaran PT. PPM tidak hanya terbatas pada pemasaran di dalam negeri saja, akan tetapi sudah menjangkau pemasaran di luar negeri juga. Pemasaran ke luar negeri umumnya dilakukan di Malaysia. Beberapa pabrik rokok yang menjadi konsumen tetap perusahaan antara lain:

1. PT. Aroma Tobacco International (Kudus) 2. PT. Amiseta (Malang)

3. PT. Bentoel Prima (Malang) 4. PT. Bintang Bola Dunia (Malang) 5. PT. Duta Mendut (Bekasi)

6. PT. Filtrona Indonesia (Sidoarjo) 7. PT. Gelora Djaja (Surabaya)

10. PT. Sumatera Tobacco Trading Company (Pematang Siantar) 11. PT. Suburaman (Malang)

12. PT. Perusahaan Dagang dan Industri (Malang) 13. PT. Wongso Pawiro (Pematang Siantar) 14. Tai Chong Tobacco Manufacturing (Malaysia) 15. Texas Tobacco Co. L (Kamboja)

Kertas rokok yang telah dipesan oleh konsumen, akan dikirim oleh perusahaan dengan menggunakan alat angkutan truk untuk pengiriman ke wilayah Sumatera dan sekitarnya, sedangkan pengiriman ke wilayah pulau Jawa dan sekitarnya dilakukan dengan menggunakan kapal (container), begitu juga untuk pengiriman ke luar negeri.

4.1.3. Struktur Organisasi Perusahaan dan Sistem Pengupahan

Struktur organisasi adalah suatu cara atau sistem untuk mengadakan pembagian kerja, pembatasan tugas, tanggung jawab, dan wewenang serta menetapkan hubungan-hubungan antar unsur organisasi yang satu dengan yang lain sehingga memungkinkan orang untuk bekerja sama dalam mencapai tujuan.

Sumber: PT. Pusaka Prima Mandiri

4.1.3.1. Pembagian Tugas, Wewenang, dan Tanggung Jawab

Dalam menjalankan aktivitas sehari-hari di suatu perusahaan untuk menghasilkan output dibutuhkan personil yang memegang jabatan tertentu dalam organisasi, dimana tiap personil mempunyai tugas, wewenang, dan tanggung jawab tersendiri dengan cakupan yang jelas.

Adapun uraian tugas dan tanggung jawab dari masing-masing jabatan yang terdapat dalam struktur organisasi PT. Pusaka Prima Mandiri (PPM) adalah sebagai berikut:

1. Manajer Umum (General Manager)

a. Memimpin dan mengawasi kegiatan perusahaan setiap hari.

b. Bertindak sebagai decision making untuk kepentingan dan kelangsungan perusahaan sehingga tujuan utama perusahaan dapat tercapai.

c. Melakukan hubungan kerja dengan pihak pemerintah dan swasta. 2. Manajer Keuangan (Finance Manager)

a. Memeriksa dan menganalisa data, laporan aliran dana dan biaya perusahaan.

b. Merencanakan dan mengawasi setiap aktivitas keuangan perusahaan. c. Menyetujui kontrak penjualan dengan pihak customer.

3. Manajer Operasi (Mill Operation Manager)

a. Bertanggung jawab penuh terhadap jalannya proses produksi. b. Mengawasi dan mengevaluasi setiap kegiatan produksi. 4. Supervisor Quality Assurance

a. Bertanggung jawab penuh terhadap pelaksanaan pengendalian kualitas. b. Melakukan kerjasama dengan pihak produksi untuk meningkatkan mutu

dari produk.

5. Manajer Keteknikan (Engineering Manager)

a. Mengawasi setiap operasi mesin-mesin produksi yang ada di lantai pabrik. b. Mengawasi pelaksanaan perawatan mesin, peralatan atau fasilitas

pendukungnya agar produksi dapat berjalan dengan baik.

c. Melakukan koordinir untuk memperbaiki mesin-mesin atau peralatan yang tidak berfungsi sebagaimana mestinya.

6. Manajer Pembelian (Strategic Procurement Manager)

a. Melakukan hubungan dengan pihak supplier untuk pembelian bahan baku dan bahan penolong.

b. Membuat jadwal ordering barang berdasarkan request dari bagian-bagian tertentu.

7. Manajer Personalia (Human Resources & General Affairs Manager)

a. Mengatur seluruh kegiatan yang berhubungan dengan kepegawaian dan pengembangan sumber daya manusia.

b. Membimbing dan mengarahkan bawahan dalam pelaksanaan pekerjaan. c. Menjalin dan membina kerjasama dengan pihak luar, baik dengan

perusahaan lain maupun pejabat yang menangani ketenagakerjaan. 8. Manajer MIS (Management Information System)

a. Merencanakan sistem informasi yang ada di perusahaan agar berjalan dengan baik.

b. Mengawasi kegiatan perusahaan dalam hal penyaluran informasi.

c. Membuat saluran LAN (Local Area Network) yang menghubungkan setiap bagian didalam perusahaan.

9. Financial Analyst

a. Melakukan pemeriksaan kegiatan internal perusahaan baik di kantor maupun di pabrik agar sesuai dengan prosedur yang ditetapkan.

b. Menangani perencanaan budget perusahaan.

c. Merencanakan dan mengontrol rencana pengeluaran biaya perusahaan. 10. Bagian Administrasi Penjualan dan Pemasaran (Sales Manager)

Merencanakan, mengkoordinir dan mengawasi kegiatan perusahaan dalam hal pemasaran kertas rokok serta menangani urusan administrasi penjualan. 11. Staff

Membantu dan memberikan saran serta pelayanan kepada fungsi lini dalam perusahaan.

4.1.3.2. Jumlah Tenaga Kerja dan Jam Kerja

Jumlah tenaga kerja pada PT. Pusaka Prima Mandiri adalah sebanyak 201 orang yang terdiri atas 178 orang laki-laki dan 23 orang wanita. Tenaga kerja di perusahaan ini dapat digolongkan atas staf dan karyawan. Golongan staf adalah pekerja pada tingkat manajer, kepala bagian, dan pekerja yang tidak bekerja pada bagian produksi. Sedangkan, golongan karyawan adalah pekerja yang bekerja pada bagian produksi, termasuk satpam. Staf bekerja pada hari Senin sampai Jumat dengan jumlah jam kerja 7 jam sehari. Jadwal kerja staf dapat dilihat pada Tabel 4.2.

Tabel 4.2. Jam Kerja Golongan Staf

Hari Waktu Kerja Waktu Istirahat

Untuk karyawan, jadwal kerja dibagi atas 3 shift/hari, dimana jam kerja pada hari Senin sampai Minggu adalah selama 7 jam/shift. Jadwal jam kerja karyawan dapat dilihat pada Tabel 4.3.

Tabel 4.3. Jam Kerja Golongan Karyawan

Shift Kerja Waktu Kerja Waktu Istirahat

Shift 1 07.00 – 15.00 12.00 – 13.00

Shift 2 15.00 – 23.00 18.00 – 19.00

Shift 3 23.00 – 07.00 02.00 – 03.00

Sumber: PT. Pusaka Prima Mandiri

4.1.3.3. Sistem Pengupahan Karyawan dan Fasilitas Lainnya

PT. Pusaka Prima Mandiri (PPM) memiliki 3 sistem pengupahan, yaitu: 1. Upah Bulanan

Upah bulanan diberikan kepada karyawan yang sudah tetap, dimana jumlahnya ditentukan berdasarkan kebijakan pemerintah.

2. Upah Borongan

Upah borongan diberikan kepada karyawan yang bekerja pada masa tertentu, dimana jumlahnya disesuaikan dengan perjanjian antara perusahaan dengan pekerja tersebut.

3. Upah Harian

Upah harian diberikan kepada pekerja harian lepas dan pembayarannya dilakukan per hari.

PT. Pusaka Prima Mandiri (PPM) memiliki sistem laporan penilaian kinerja yang digunakan untuk menentukan prestasi kerja serta kenaikan gaji atau upah terhadap karyawan. Adapun sistem laporan penilaian tersebut sebagai berikut:

1. Kualitas Kerja

Karyawan dapat melaksanakan pekerjaannya sesuai prosedur kerja dan mencapai hasil yang memuaskan.

2. Kuantitas Kerja

Karyawan mampu melaksanakan pekerjaannya lebih banyak dari rata-rata. 3. Pengetahuan Kerja

Karyawan mampu menguasai seluk beluk pekerjaannya dengan baik. 4. Kepatuhan Kerja

Karyawan melaksanakan pekerjaannya tepat waktu sesuai dengan instruksi atasan.

Karyawan dapat bekerjasama dan membina hubungan baik dengan seluruh rekan sekerja, sehingga dapat menciptakan suasana kerja yang kondusif. 6. Inisiatif

Karyawan mampu mengemukakan ide-ide dan saran yang membangun untuk kebaikan perusahaan.

7. Loyalitas pada Perusahaan

Karyawan mampu menjaga nama baik perusahaan. 8. Kehadiran Kerja

Karyawan selalu datang tepat waktu sesuai dengan jadwal kerja. 9. Keselamatan Kerja

Karyawan dapat melaksanakan pekerjaannya sesuai prosedur dan peraturan keselamatan kerja yang berlaku.

PT. Pusaka Prima Mandiri juga memberikan berbagai insentif bagi karyawan, sebagai berikut:

1. Memberikan THR (Tunjangan Hari Raya) 2. Memperhatikan kebutuhan rohani karyawan 3. Jaminan sosial untuk tenaga kerja (Jamsostek)

4. Jaminan kesehatan antara lain, cuti sakit, cuti khusus, karena perkawinan atau musibah, tunjangan proyek, tunjangan kemalangan, tunjangan keluarga.

Fasilitas kerja juga diberikan PT. Pusaka Prima Mandiri (PPM) kepada seluruh karyawan, seperti:

1. Memberikan pakaian kerja kepada setiap tenaga kerja.

2. Memberikan fasilitas pengobatan secara cuma-cuma pada setiap tenaga kerja. 3. Menyediakan perlengkapan keselamatan dan kesehatan kerja yang diperlukan

para karyawan, seperti helm, masker, sarung tangan, dan sepatu boat. 4.2. Bahan yang Digunakan dalam Pembuatan Produk

Bahan-bahan yang digunakan dalam proses produksi di PT Pusaka Prima Mandiri dapat dikelompokkan atas bahan baku, bahan penolong, dan bahan tambahan.

4.2.1. Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk pada proses produksi dan memiliki persentase yang besar dibandingkan bahan-bahan lainnya. Bahan baku yang digunakan dalam proses produksi adalah: 1. Pulp Serat Panjang (Needle Bleached Kraft Pulp) digunakan sebagai kerangka

proses pembuatan maupun pada mesin pembuat kertas rokok. Serat NBKP masih panjang dan harus dihaluskan melalui proses penggilingan (refining).

Sumber: www.google.co.id

Gambar 4.3. Needle Bleached Kraft Pulp (NBKP)

2. Pulp Serat Pendek (Leaf Bleached Kraft Pulp) digunakan sebagai pembentuk perata susunan kertas dan pengisi (sheet uniformity). Serat LBKP tidak perlu dihaluskan lagi agar tidak hancur.

Sumber: www.google.co.id

Gambar 4.4. Leaf Bleached Kraft Pulp (LBKP)

3. Kertas Bekas (Broke)

Kertas bekas merupakan kertas-kertas hasil produksi dari tiap Paper Machine

yang tidak layak jual karena adanya kerusakan, tidak sesuai dengan standar yang ditetapkan konsumen ataupun sisi kertas yang terbuang. Pemakaian kertas bekas ini dapat mengurangi biaya produksi karena jumlahnya banyak dan juga dapat membantu kerataan formasi kertas serta kelengkungan. Jenis-jenis kertas broke adalah:

Wet Broke yaitu kertas yang belum memasuki proses drying atau berasal dari sisiran pada saat pressing.

b. Dry Broke

Dry Broke yaitu broke yang telah kering atau telah memasuki drying

namun putus dengan sendirinya.

Sumber: www.google.co.id

Gambar 4.5. Kertas Bekas (Broke)

4. Kalsium Karbonat (CaCO3)

CaCO3 dengan struktur Calcite dan partikel size-nya berukuran 1.0 ± 0.2 μm digunakan sebagai filler (bahan pengisi) kertas, pemerata pori-pori (porosity) dan memutihkan kertas (whiteness). Fungsi filler antara lain:

a. Menghasilkan struktur atau susunan kertas yang lebih baik.

b. Meningkatkan tekstur agar permukaannya lebih halus dan komposisinya lebih seragam.

c. Meningkatkan opacity (daya tahan terhadap sinar) pada kertas. d. Membuat hasil cetakan menjadi lebih baik.

Sumber: www.google.co.id

Gambar 4.6. Kalsium Karbonat (CaCO3)

Bahan penolong adalah bahan yang digunakan untuk memperlancar proses produksi, tetapi tidak tampak di bagian akhir produk. Bahan penolong yang digunakan adalah:

1. Cationic Retention Aid (CRA/Starch) digunakan sebagai pengikat partikel buburan sehingga menghasilkan buburan pulp yang homogen dan menambah kekuatan kertas pada waktu basah maupun kering dan mengurangi lose pada

wire.

Sumber: www.google.co.id

Gambar 4.7. Cationic Retention Aid (CRA/Starch)

2. Anti Foam (Defoamer) digunakan untuk mencegah buih-buih agar tidak masuk ke dalam kertas.

Sumber: www.google.co.id

Gambar 4.8. Anti Foam (Defoamer)

Sumber: www.google.co.id

Gambar 4.9. Pencegah Bakteri (Biocide)

4. Citric Acid, Anhydrous C6H8O7 Kering digunakan sebagai zat pembakar dalam kertas yang harus dinetralkan dengan KOH.

Sumber: www.google.co.id

Gambar 4.10. Citric Acid, Anhydrous C6H8O7

5. Potassium Hydroxide KOH digunakan untuk menetralisir Citic Acid sebelum diaplikasikan ke mesin distribusi.

Sumber: www.google.co.id

6. Bahan Penggumpal (Coagulant) digunakan untuk pengolahan air sungai (water treatment).

Sumber: www.google.co.id

Gambar 4.12. Bahan Penggumpal (Coagulant)

7. Air digunakan sebagai media dan pelarut.

Sumber: www.google.co.id

Gambar 4.13. Air

4.2.3. Bahan Tambahan

Bahan tambahan adalah bahan yang digunakan dalam proses produksi dan berfungsi meningkatkan mutu produk serta merupakan bagian dari produk akhir. Bahan tambahan yang digunakan adalah:

1. Kertas pembungkus digunakan untuk membungkus kertas rokok dalam ukuran ream.

Sumber: www.google.co.id

Gambar 4.14. Kertas Pembungkus

Sumber: www.google.co.id

Gambar 4.15. Core

3. Kardus digunakan untuk mengepak hasil produksi.

Sumber: www.google.co.id

Gambar 4.16. Kardus

4. Label atau Etiket digunakan sebagai pengenal nama perusahaan yang ditempel pada kertas pembungkus produk.

Sumber: www.google.co.id

Gambar 4.17. Label Rokok 4.3. Mesin yang Digunakan dalam Pembuatan Produk 4.3.1. Mesin Produksi

1. Tangki Penampungan

Spesifikasi mesin yang digunakan pada tangki penampungan adalah sebagai berikut:

a. Wood DumpChest

Kapasitas : 20 m3 Merek : Kimsari Tipe : Rotary 763

Fungsi : Menampung larutan NBKP yang berasal dari hydra pulper sebelum diproses pada refiner

Sumber: www.google.co.id

Gambar 4.18. Wood Dump Chest

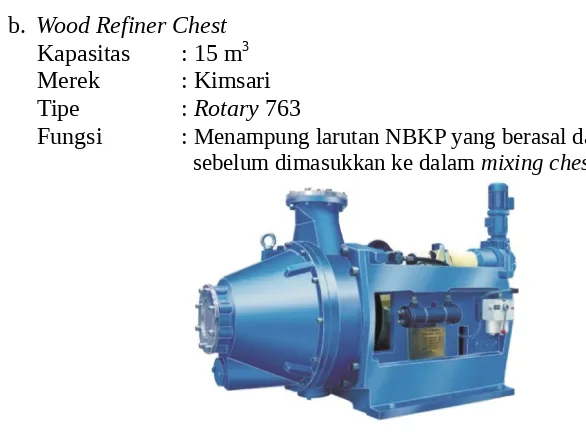

b. Wood RefinerChest

Kapasitas : 15 m3 Merek : Kimsari Tipe : Rotary 763

Fungsi : Menampung larutan NBKP yang berasal dari refiner sebelum dimasukkan ke dalam mixing chest

Sumber: www.google.co.id

Gambar 4.19. Wood Refiner Chest

c. Storage Chest

Tipe : Rotary 763

Fungsi : Menampung larutan LBKP yang berasal dari hydra pulper sebelum dimasukkan ke dalam mixing chest

Sumber: www.google.co.id

Gambar 4.20. Storage Chest

d. Super Vibrator Chest

Kapasitas : 10 m3 Merek : Kimsari Tipe : Rotary 763

Fungsi : Menampung broke dari super vibrator sebelum dimasukkan ke dalam broke chest

Sumber: www.google.co.id

Gambar 4.21. Super Vibrator Chest

e. Broke Chest

Kapasitas : 10 m3 Merek : Kimsari Tipe : Rotary 763

Sumber: www.google.co.id

Gambar 4.22. Broke Chest

f. Mixing Chest

Kapasitas : 10 m3 Merek : Kimsari Tipe : CM 7T30/2

Fungsi : Mencampur NBKP, LBKP, dan broke menjadi satu untuk kemudian dialirkan ke dalam machine chest

Sumber: www.google.co.id

Gambar 4.23. Mixing Chest

g. Machine Chest

Kapasitas : 20 m3 Merek : Kimsari Tipe : CM 7T30/2

Sumber: www.google.co.id

Gambar 4.24. Machine Chest

2. Tangki Pengolahan Pulp

Spesifikasi dan peralatan yang digunakan pada tangki pengolahan pulp adalah sebagai berikut:

a. Hydra Pulper

Kapasitas : 20 m3 Merek : Kimsari Tipe : CM 7T30/2

Fungsi : Menghancurkan dan melarutkan NBKP dan LBKP menjadi larutan pulp yang kemudian dialirkan ke dalam

Sumber: www.google.co.id

Gambar 4.25. Hydra Pulper

b. Sydra Pulper

Kapasitas : 20 m3 Merek : Kimsari Tipe : CM 7T30/2

Fungsi : Melarutkan broke yang kemudian dialirkan ke super vibrator

Sumber: www.google.co.id

c. Super Vibrator

Kapasitas : 20 m3 Merek : Kimsari

Tipe : Engasungs Tank

Fungsi : Menghancurkan dan menghaluskan broke yang kemudian dialirkan ke broke chest

Sumber: www.google.co.id

Gambar 4.27. Super Vibrator

d. Twin Hydraulic Refiner

Tipe : BDH

Ukuran : 20”/22”

Berat : 1150 Kg Tegangan : 3300 V Frekuensi : 50 Hz

Fungsi : Menghancurkan dan menghaluskan NBKP yang kemudian dialirkan ke refiner chest

Sumber: www.google.co.id

Gambar 4.28. Twin Hydraulic Refiner

e. Pompa

Kapasitas : 1,5 m3/menit Putaran : 980 rpm Daya : 18,5 Kw

tangki ke tangki yang lain

Sumber: www.google.co.id

Gambar 4.29. Pompa

3. Mesin

Mesin-mesin yang digunakan dalam kegiatan proses produksi yaitu:

a. Head of machine untuk mengencerkan buburan dan membersihkan serta mengatur laju buburan.

1) Centi cleaner

Kapasitas : 300-2500 lpm (liter per minute) Bahan : Baja 304 atau 306

Fungsi : Memisahkan kotoran dari pulp

Sumber: www.google.co.id

Gambar 4.30. Centi Cleaner

2) Rotary screen

Dimensi : 5000 x 1200 x 3000 mm Diameter : 1000 mm

Penggerak : Diesel 12

Kapasitas : 4-5 kubik per jam

Sumber: www.google.co.id

Gambar 4.31. Rotary Screen

3) Constant level tank

Berat : 3 Kg

Bahan : Acrylic Plexiglass

Fungsi : Menstabilkan keadaan buburan dilengkapi dengan alat otomatis 1 buah flow meter dan motor rised pulper

Sumber: www.google.co.id

Gambar 4.32. Constant Level Tank

b. Fourdriner

Tegangan : 220V/380V Kecepatan : 80-100 m/min Daya : 100 kW Berat : 42 Ton Merek : Fuyuan

Sumber: www.google.co.id

Gambar 4.33. Fourdriner

c. Pick up press

Daya : 20 kW

Merek : Yamanaka Kapasitas : 5 Kg

Fungsi : Mengeluarkan air yang masih dikandung oleh lembaran kertas

Sumber: www.google.co.id

Gambar 4.34.Pick Up Press

d. Embosser

Merek : Matica Z2 Kecepatan : 75 karakter/detik

Fungsi : Mencetak garis-garis horizontal pada kertas

Sumber: www.google.co.id

e. Chemical applicator

Kapasitas : 1 Kg Merek : Yamanaka Kecepatan : 120 rpm

Fungsi : Menambah bahan kimia agar kualitas pada kertas bertambah baik

Sumber: www.google.co.id

Gambar 4.36.Chemical Applicator

f. Dryer

Kapasitas : 50 Kg

Fungsi : Mengeringkan lembaran kertas

Sumber: www.google.co.id

Gambar 4.37.Dryer g. Roll slitter

Merek : Yamanaka Kecepatan : 300-360 rpm

Fungsi : Memotong jumbo roll menjadi roll yang lebih kecil

Sumber: www.google.co.id

h. Ream cutter

Merek : Yamanaka Kecepatan : 180-290 rpm

Daya : 30 kW

Fungsi : Memotong rol kecil menjadi lembaran ream

Sumber: www.google.co.id

Gambar 4.39.Ream Cutter

i. Bobbin slitter

Merek : Yamanaka Kecepatan : 100-290 rpm

Daya : 80 kW

Fungsi : Memotong rol-rol kecil menjadi gulungan atau bobbin

Sumber: www.google.co.id

Gambar 4.40.Bobbin Slitter

j. Repping machine digunakan mencetak garis atau pola sesuai dengan permintaan konsumen.

Merek : Matica Z2

Kecepatan : 200 karakter/detik

Sumber: www.google.co.id

Gambar 4.41.Repping Machine

k. Bobbin reaclemer

Kapasitas : 1 Kg Kecepatan : 70 rpm

Fungsi : Memperbaiki bobbin yang rusak dari bobbin slitter

Sumber: www.google.co.id

Gambar 4.42.Bobbin Reaclemer 4.3.2. Peralatan Produksi

Peralatan material handling digunakan untuk memindahkan material dari suatu tempat ke tempat lain. Peralatan material handling yang digunakan PT. Pusaka Prima Mandiri adalah:

1. Hinged Forklift

Forklift ini digunakan untuk mengangkut jumbo roll ke daerah finishing

untuk dipotong pada mesin-mesin roll slitter. Selain itu juga digunakan untuk mengangkut barang jadi ke gudang barang jadi. Gerakan garpu pada forklift

Sumber: www.google.co.id

Gambar 4.43.Hinged Forklift

2. Hoist Crane

Crane ini digunakan untuk mengangkat jumbo roll ke daerah Repping machine. Operasi pemakaiannya dikendalikan dengan switch gantung dari lantai.

Sumber: www.google.co.id

Gambar 4.44.Hoist Crane 4.3.3. Utilitas

Utilitas dalam sebuah pabrik adalah unit pembantu produksi yang tidak terlibat secara langsung terhadap bahan baku, tetapi penunjang proses agar produksi dapat berjalan lancar. Sarana pendukung yang ada di pabrik PT. PPM terdiri dari listrik dan boiler.

4.4. Uraian Proses Produksi, Flow Process Chart, Flow Diagram, dan Layout

4.4.1. Uraian Proses Produksi

Proses produksi kertas rokok pada PT Pusaka Prima Mandiri terdapat beberapa tahapan sebagai berikut:

Bahan baku dipersiapkan terlebih dahulu pada bagian stock preparation. Bahan baku yang digunakan yaitu pulp NBKP (NeedleBleached Kraft Pulp), LBKP (LeafBleached Kraft Pulp), Kertas Bekas (Broke), dan CaCO3

(Kalsium Karbonat).

a. Penghancuran Bahan Baku

Bahan baku yang diproses akan dimasukkan ke tempat-tempat yang berbeda yaitu:

1) NBKP (pulp serat panjang) dipotong–potong dan dihancurkan di hydra pulper agar diperoleh serat yang lebih pendek.

2) LBKP (pulp serat pendek) dimasukkan ke deflaker untuk diuraikan, karena pada bahan ini tidak perlu lagi dihancurkan seperti NBKP. 3) Broke (kertas bekas/kertas hasil produksi yang cacat) dihancurkan

kembali di hydra pulper.

4) Kalsium karbonat dihomogenkan di dalam tangki. b. Pelarutan Bahan Baku

1) NBKP sebanyak dua bal dilarutkan di dalam hydra pulper. Pelarut yang digunakan adalah air yang dipompa dari sungai. Kemudian larutan tersebut dipompakan ke dalam dump chest dan selama di dalam dump chest tersebut larutan tetap diaduk agar tidak mengendap.

2) LBKP sebanyak 1,5 bal juga dilarutkan untuk mendapatkan konsistensi 38-40 gr/ltr. Pelarutannya juga dilakukan di hydra pulper yang

dilakukan bergantian dengan NBKP, tetapi tidak ada penghancuran. Kemudian larutan dipompakan ke storage chest yang fungsinya sama dengan wood dump chest yaitu sebagai penampungan sementara. 3) Broke juga dilarutkan di hydra pulper dengan memakai air, dan hasil

larutannya dipompakan ke dalam broke dump chest.

4) Kalsium karbonat dilarutkan sesuai dengan kebutuhan dan biasanya setiap 100 kg dicampur dengan 2000 liter air. Karena air juga mengandung kalsium karbonat maka diharapkan larutan memiliki konsistensi sekitar 6-7 %. Kemudian hasil larutan ini disaring dengan

c. Penghalusan Bahan Baku

1) NBKP dari wood dump chest dipompakan ke twin hydra disc refiner

untuk dihaluskan sampai konsistensi 43-45 gr/ltr. Dalam proses

penghalusan tersebut ditambahkan CRA (Cationic Retention Aid) untuk mendapatkan larutan yang homogen dan akan menambah kekuatan kertas. Setelah itu larutan kembali dipompakan ke wood refiner chest

sebagai penampungan.

2) LBKP tidak dihaluskan lagi karena serat pulp sudah halus, tetapi tetap diberi CRA (Cationic Retention Aid) agar larutan homogen dan menambah kekuatan kertas.

3) Broke dihaluskan di super fibrator sehingga konsistensinya bervariasi dan biasanya pada konsistensi 24-30 gr/ltr akan dipompakan ke dalam

broke storage chest. d. Pencampuran Bahan Baku

Bahan bahan seperti NBKP, LBKP dan broke yang sudah dihaluskan kemudian dicampur di dalam mixing chest dengan komposisi yang berlainan sesuai dengan grade kertas rokok yang diinginkan oleh pihak konsumen. Selama proses pencampuran akan timbul buih karena adanya oksigen dan ditambahakan deformer untuk menghilangkan buih tersebut. Setelah dari mixing chest, campuran tersebut kemudian dipindahkan dan ditampung pada machine chest serta dimasukkan larutan kalsium karbonat dan siap diolah di paper machine.

2. Tahap Proses Pembuatan Kertas di Paper Machine

Tahapan proses pembuatan kertas di paper machine adalah: a. Pembersihan Bubur Kertas

24-28 gr/ltr. Dan kemudian buburan dimasukkan melalui high pressure screen ke fourdinier.

b. Fourdriner

Buburan dari high pressure screen dimasukkan ke dalam head box untuk dibagi rata di atas wire yang berjalan. Buburan di atas wire tersebut diayak dan diatur sedemikian rupa agar berat dasar (basis weight) kertas

diperoleh. Berat dasar kertas pada pembuatan kertas rokok merupakan elemen/parameter yang terpenting sehingga proses ini sangat diperhatikan. Kemudian buburan digiling lagi dengan dandy roll agar merata dan menjadi homogen. Dan setelah itu oleh dandy roll buburan akan dibentuk menjadi lembaran-lembaran.

c. Pressing

Lembaran (sheet) kemudian ditarik oleh pick-uppress untuk mengeluarkan air yang masih dikandungnya. Walaupun masih basah kertas tersebut sudah cukup kuat untuk ditarik. Kandungan air sesudah proses ini diharapkan menjadi sekitar 60-65%.

d. Embrossing

Setelah di press maka pada tahap ini dicetak garis-garis horizontal (verge marking). Pencetakan ini dilakukan pada saat lembaran kertas melewati

roll yang sudah di set sesuai garis yang diinginkan.

e. Pengeringan I

Setelah dibentuk garis, kertas dikeringkan secara bertahap pada dryer I. Pengeringan ini dilakukan pada roll dryer yang berjumlah sepuluh roll. Dimana lembaran tersebut secara bergantian melewati roll-roll dengan panas sekitar 57-63oC dan roll tersebut akan mengeringkan kertas. f. Pemberian Zat Kimia

Kertas yang sudah dkeringkan kemudian menuju ke dalam size press, dimana pada size press ini ditambahkan zat kimia pada kertas dengan menyentuhkan kertas pada roll yang berputar. Tujuannya adalah untuk mendapatkan sifat pembakaran kertas rokok (combustibility).

Kertas yang ditambahkan zat kimia akan kembali basah sehingga dilakukan pengeringan kembali melalui dryer II dimana dryer tersebut berbentuk roll sebanyak lima buah. Suhu yang diberikan bertahap mulai dari 700C sampai dengan 1000C.

h. Penggulungan Kertas

Kertas yang sudah kering kemudian digulung dengan on rell sehingga berbentuk gulungan besar atau disebut dengan jumbo roll. Dengan panjang gulungan tersebut adalah 28.000 meter.

3. Tahap Penyelesaian Produk (Converting)

Pada departemen converting ini dilakukan kegiatan sebagai berikut:

a. Pencetakan Logo (Repping)

Jumbo roll dari on rell kemudian diberi logo perusahaan (merek) dari konsumen yang memesan. Jumbo roll ini telah melewati tahapan pemeriksaan bagian pengendalian mutu (laboratorium). Apabila pada proses repping ini masih dijumpai kertas yang tidak memenuhi standar maka bagian repping harus membuangnya (sebagai broke) setebal 1 cm. Setelah gulungan selesai direpping maka selanjutnya gulungan dibawa ke bagian roll slitter untuk dipotong menjadi roll yang lebih kecil lagi.

b. Pemotongan Kertas

Roll yang lebih kecil dari repping machine kemudian dipotong kembali menjadi roll dengan ukuran sesuai permintaan konsumen pada roll slitter. Dari roll slitter selanjutnya dibawa ke mesin ream cutter ataupun bobbin slitter. Pada proses ini juga dilakukan pemeriksaan kembali. Pemotongan kertas terdiri dari:

1) Ream Cutter

Input ream cutter adalah rol-rol kecil dari mesin roll sliter yang

dipotong menjadi lembaran-lembaran (ream) dengan panjang 76-83 cm dan lebarnya 51 cm.

Input bobbin slitter adalah rol-rol dari mesin slitter yang dipotong menjadi gulungan-gulungan (bobbin) dengan ukuran 24-29 mm dan penjang kertas sekitar 5500-6000 m.

c. Packaging

Produk akhir yang berupa ream atau bobbin dibungkus dengan

pembungkus, diberi label kemudian disimpan di gudang barang untuk selanjutnya dikirimkan ke konsumen.

4.4.2. Flow Process Chart

Flow Process Chart produksi kertas rokok PT. Prima Pusaka Mandiri dapat dilihat pada Lampiran 1.

4.4.3. Layout Sistem Produksi

Layout Sistem Produksi PT. Prima Pusaka Mandiri dapat dilihat pada Lampiran 2.

4.4.4. Flow Diagram