4.1. Pengumpulan Data

Pada tahapan ini akan dijelaskan secara detail mengenai data-data bahan

penelitian yang berupa data masing-masing supplier yang akan implementasi

sistem Milk-run dan juga data masing-masing supplier yang telah implementasi

sistem Milk-run yang digunakan sebagai pembanding dan bahan dasar analisis.

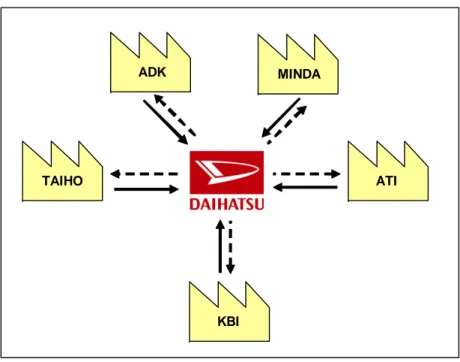

4.1.1. Data masing-masing supplier yang akan implementasi Milk-run a. Daerah penelitian

Penelitian akan dilakukan pada supplier-supplier yang berada di area

Karawang - Jawa Barat. Penelitian mengambil area tersebut karena dianggap

supplier pada area tersebut berpotensi untuk mengaplikasikan sistem

Milk-run karena traffic pengiriman masing-masing supplier per harinya tinggi.

Sehingga memungkinkan untuk dioptimalisasikan dengan sistem Milk-run.

Untuk memperjelas lokasi area, ditunjukkan peta lokasi kota Karawang pada

Gambar 4.1. Peta Lokasi Area Karawang

b. Data Supplier

Pada tabel berikut ini akan dijelaskan mengenai data supplier yang berada

di area Karawang yang terdapat 5 supplier. Data-data tersebut meliputi nama

supplier, alamat, pasokan produk utama dan semua varian-nya. Secara

lengkap dijelaskan pada tabel 4.1.

Karawang

NO SUPPLIER ALAMAT PRODUK UTAMA VARIANT

1 PT. Adyawinsa Dinamika Karawang

(ADK) Tanjung Mekar, Karawang

Press part & Dies Making, Checking Fixture

2 PT. AT Indonesia (ATI) Kawasan Industri KIIC, Karawang

Fe casting part (Drum brake, Disc rotor, Knuckle, etc)

3 PT. Kyoraku Blowmolding Indonesia (KBI)

Kawasan Industri KIIC, Karawang

Plastic blowmoulding part (Extension Fr Bumper, Duct, spoiler,etc) 4 PT. Taiho Nusantara (TAIHO) Kawasan Industri KIIC,

Karawang Wieght Balance, Engine bearing 5 PT. Minda Asean Automotive

(MINDA)

Kawasan Industri KIIC,

Karawang Lamp Assy

All Variant Tabel 4.1. Data Supplier di Area Karawang

c. Alur Pengiriman

Alur pengiriman yang diterapkan oleh masing-masing supplier saat ini

dilakukan oleh setiap supplier dengan cycle issue yang telah ditetapkan

sesuai jadwal. Meski supplier-supplier tersebut di area yang sama, tetapi

pengiriman dilakukan oleh truk masing-masing. Dan hal tersebut

menyebabkan terjadinya tingkat kedatangan kendaraan yang tinggi di area

kedatangan PT. ADM. Kondisi tersebut tergambar pada gambar 4.2.

Gambar 4.2. Alur Pengiriman Saat Ini (Karawang)

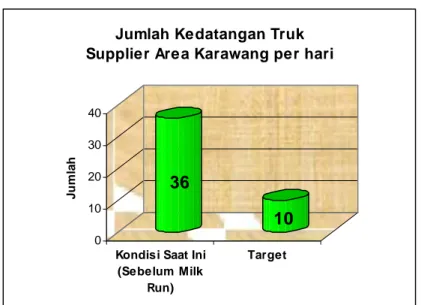

d. Frekuensi Pengiriman

Setiap harinya truk pengiriman part dari masing-masing supplier

dilakukan menuju 2 gudang (warehouse / WH) yaitu WH 1 dan WH 2. ADK

ATI

KBI TAIHO

Seperti pada tabel 4.2, frekuensi kedatangan di WH 1 sejumlah 24 truk per

hari dan WH 2 sejumlah 12 truk per hari. Sehingga secara total kedatangan

truk ialah sejumlah 36 truk per hari. Angka ini sangat tinggi karena hanya

dari 5 supplier di area Karawang saja, belum dari supplier di area lainnya.

Oleh karena itu diharapkan jumlah kedatangan ini dapat berkurang dengan

implementasi sistem Milk-run.

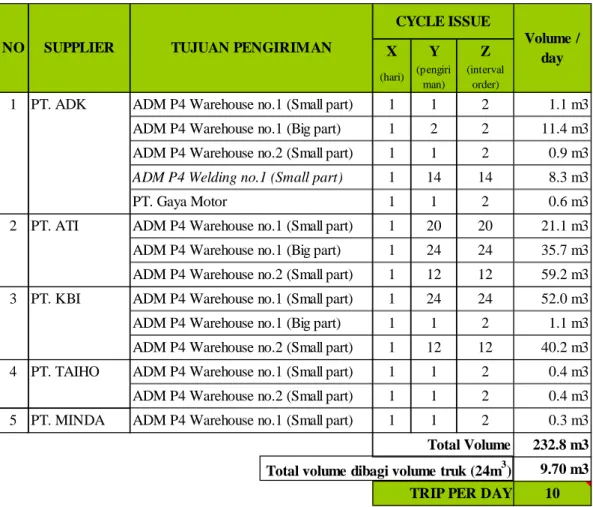

e. Cycle Issue Pengiriman

Dalam sistem Produksi Tepat Waktu (Just In Time), digunakan kanban

untuk memberitahukan pada semua proses mengenai penetapan waktu yang

diminta dan jumlah produksi. Untuk ketepatan jadwal kedatangan part per

kanban, digunakan sistem cycle issue yang merupakan interval waktu

pengiriman part dalam satuan X, Y, Z yang artinya untuk X ialah satuan

hari, Y ialah satuan berapa kali pengiriman, dan Z ialah satuan interval. Pada Warehouse 1 Warehouse 2 1 PT. Adyawinsa Dinamika Karawang

2 PT. AT Indonesia

3 PT. Kyoraku Blowmolding Indonesia 4 PT. Taiho Nusantara

5 PT. Minda Asean Automotive TOTAL

Jumlah Kedatangan truk per Hari

SUPPLIER NO

24 12

36 Tabel 4.2. Frekuensi Kedatangan Per Hari (Karawang)

X Y Z (hari) (pengiri

man)

(interval order)

1 PT. ADK ADM P4 Warehouse no.1 (Small part) 1 1 2 1.1 m3 ADM P4 Warehouse no.1 (Big part) 1 2 2 11.4 m3 ADM P4 Warehouse no.2 (Small part) 1 1 2 0.9 m3

ADM P4 Welding no.1 (Small part) 1 14 14 8.3 m3

PT. Gaya Motor 1 1 2 0.6 m3

2 PT. ATI ADM P4 Warehouse no.1 (Small part) 1 20 20 21.1 m3 ADM P4 Warehouse no.1 (Big part) 1 24 24 35.7 m3 ADM P4 Warehouse no.2 (Small part) 1 12 12 59.2 m3 3 PT. KBI ADM P4 Warehouse no.1 (Small part) 1 24 24 52.0 m3 ADM P4 Warehouse no.1 (Big part) 1 1 2 1.1 m3 ADM P4 Warehouse no.2 (Small part) 1 12 12 40.2 m3 4 PT. TAIHO ADM P4 Warehouse no.1 (Small part) 1 1 2 0.4 m3 ADM P4 Warehouse no.2 (Small part) 1 1 2 0.4 m3 5 PT. MINDA ADM P4 Warehouse no.1 (Small part) 1 1 2 0.3 m3 232.8 m3 9.70 m3 10 Volume / day CYCLE ISSUE TUJUAN PENGIRIMAN SUPPLIER Total Volume TRIP PER DAY Total volume dibagi volume truk (24m3) NO

Tabel 4.3 dibawah ini merupakan matrik cycle issue dan volume per hari

untuk supplier-supplier di area Karawang saat ini. Sebagai contoh

pembacaan tabel 4.3, pada supplier PT. ADK dengan tujuan pengiriman

ADM P4 Warehouse no. 1 (small part), cycle issue 1-1-2 yaitu dalam 1 hari

terdapat 1 kali pengiriman dan interval ordernya setiap 2 kali pengiriman,

kemudian volume part per harinya ialah 1,1 m3.

NO SUPPLIER Biaya Pengiriman per hari (Rp.)

1 PT. Adyawinsa Dinamika Karawang 1,984,328 2 PT. AT Indonesia 3,250,528 3 PT. Kyoraku Blowmolding Indonesia 14,590,368 4 PT. Taiho Nusantara 18,900 5 PT. Minda Asean Automotive 56,400 19,900,524

TOTAL f. Biaya Pengiriman

Setiap supplier yang melakukan pengiriman dengan truk sendiri ke PT.

ADM, biaya pengiriman per hari yang dimasukkan ke harga part. Sehingga

bila dijumlahkan secara total untuk semua variant, jumlah biaya transportasi

yang dikeluarkan 5 supplier tersebut total senilai Rp. 19.900.524,-. Secara

lebih detail, terlihat pada tabel 4.4 dibawah ini.

Tabel 4.4. Biaya Pengiriman Masing-Masing Supplier (Karawang)

4.1.2. Data masing-masing supplier yang telah implementasi Milk-run a. Daerah Supplier

Sebagai bahan referensi implementasi sistem Milk-run di area Karawang

yang akan di teliti, berikut ini akan dibahas data-data supplier di area yang

telah menerapkan sistem Milk-run sebelumnya yaitu supplier di area

NO SUPPLIER MAIN PRODUCT VARIANT 1 PT. Denso Indonesia Air Conditioner KIT

2 PT. Ichikoh Indonesia Head Lamp 3 PT. Sekiso Industries Industry Meltsheet 4 PT. Progress Toyo Outer Mirror 5 PT. Excel Metal Industry Aluminium Wheel 6 PT. Dela Cemara Indah Tire Carrier

7 PT. Panasonic Speaker

8 PT. Chuhatsu Indonesia Coil Spring

All Variant

b. Data Supplier

Di area Cibitung terdapat total 8 supplier yang saat ini telah

mengimplementasikan sistem Milk-run sebagai sistem pengiriman part ke

PT. ADM. Pada tabel 4.5 akan dijelaskan secara detail data supplier tersebut

meliputi nama supplier, pasokan produk utama, dan semua varian-nya.

Tabel 4.5. Data Supplier di Area Cibitung

c. Alur Pengiriman

Alur pengiriman yang diterapkan oleh masing-masing supplier di area

Cibitung saat ini ialah dengan menggunakan sistem Milk-run, sesuai dengan

cycle issue yang telah ditetapkan. Kondisi sebelum implementasi Milk-run

dimana pengiriman masih dilakukan oleh masing-masing supplier, tertera

dimana pengiriman dilakukan oleh Logistic Partner (perusahaan lain

penyedia jasa pengangkutan) tertera pada gambar 4.4.

Di area Cibitung, implementasi sistem Milk-run menggunakan TTLC

sebagai Logistic Partner. Seperti pada gambar, pengiriman hanya

membutuhkan 3 truk pengiriman. Dibandingkan sebelum Milk-run

menggunakan 8 truk dari masing-masing supplier.

Gambar 4.3. Alur pengiriman sebelum Milk-run (Cibitung)

Gambar 4.4. Alur pengiriman setelah Milk-run (Cibitung)

TTLC

CHUHATSU DELA PANASONIC

PTOYO SEKISO EXCEL ICHIKOH DENSO

Sebelum Milkrun Sesudah Milkrun 1 PT. Denso Indonesia 1 - 18 - 8 2 PT. Ichikoh Indonesia 1 - 12 - 8 3 PT. Sekiso Industries Industry 1 - 4 - 3 4 PT. Progress Toyo 1 - 1 - 1 5 PT. Excel Metal Industry 1 - 1 - 1 6 PT. Dela Cemara Indah 1 - 3 - 2

7 PT. Panasonic 1 - 1 - 1 8 PT. Chuhatsu Indonesia 1 - 4 - 3 1 - 16 - 4 1 - 4 - 4 1 - 3 - 3 NO SUPPLIER

Cycle Issue (X-Y-Z) d. Cycle Issue Pengiriman

Cycle issue pengiriman dari supplier area Cibitung ke PT. ADM

sebelum dan sesudah implementasi sistem Milk-run tertera pada tabel 4.6.

Tabel 4.6. Cycle Issue sebelum dan sesudah Milk-run (Cibitung)

Dari tabel diatas dapat dilihat perubahan cycle issue antara sebelum

implementasi Milk-run dan setelah implementasi Milk-run yang turun

menjadi lebih singkat atau lebih rendah tingkat kedatangannya (Y), yang

dapat dilihat dari notasi X-Y-Z, dimana X ialah satuan hari, Y ialah satuan

berapa kali pengiriman, dan Z ialah satuan interval order.

e. Frekuensi Pengiriman

Frekuensi kedatangan truk pengiriman part kondisi sebelum

Sebelum Milkrun Sesudah Milkrun 1 PT. Denso Indonesia 18 2 PT. Ichikoh Indonesia 12

3 PT. Sekiso Industries Industry 4

4 PT. Progress Toyo 1

5 PT. Excel Metal Industry 1

6 PT. Dela Cemara Indah 3

7 PT. Panasonic 1 8 PT. Chuhatsu Indonesia 4 44 23 Total pengiriman 16 4 3 Jumlah Ke datangan Truk

Per Hari

NO SUPPLIER

supplier setiap harinya dengan kondisi sesudah implementasi Milk-run

dimana pengiriman dilakukan melalui media Logistic Partner,

penurunannya dapat terlihat pada tabel 4.7. Secara total penurunan yang

terjadi sangat signifikan dari 44 kedatangan menjadi hanya 23 kedatangan

atau turun 21 kedatangan setiap harinya.

Tabel 4.7. Frekuensi Pengiriman sebelum dan sesudah Milk-run (Cibitung)

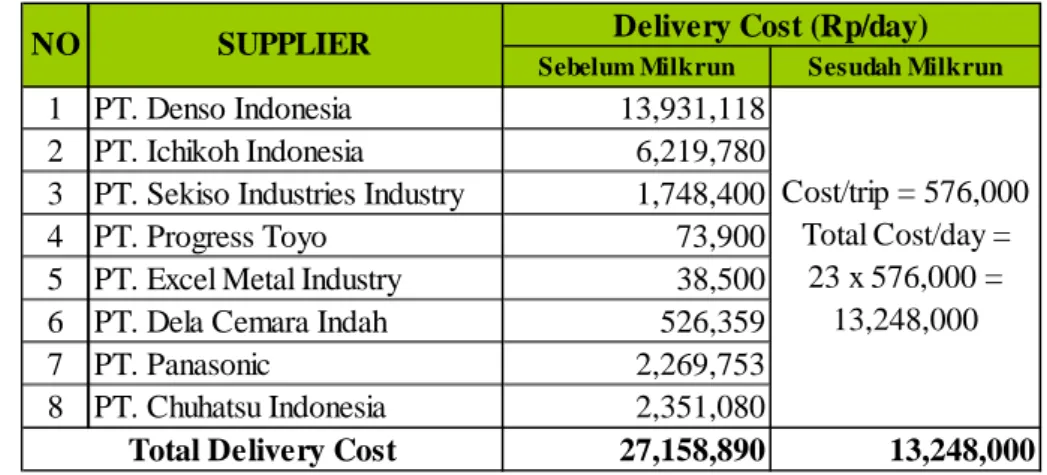

f. Biaya Pengiriman

Biaya pengiriman saat kondisi sebelum implementasi Milk-run ialah

dimana biaya pengiriman dibebankan kepada masing-masing supplier setiap

harinya. Sedangkan kondisi sesudah implementasi Milk-run ialah dimana

biaya pengiriman dibebankan ke PT. ADM dari Logistic Partner yang

menggunakan sistem biaya per pengiriman dikalikan jumlah

Sebelum Milkrun Sesudah Milkrun

1 PT. Denso Indonesia 13,931,118

2 PT. Ichikoh Indonesia 6,219,780

3 PT. Sekiso Industries Industry 1,748,400

4 PT. Progress Toyo 73,900

5 PT. Excel Metal Industry 38,500

6 PT. Dela Cemara Indah 526,359

7 PT. Panasonic 2,269,753

8 PT. Chuhatsu Indonesia 2,351,080

27,158,890 13,248,000 Total Delivery Cost

Delivery Cost (Rp/day)

Cost/trip = 576,000 Total Cost/day =

23 x 576,000 = 13,248,000

NO SUPPLIER

4.8, dimana biaya pengiriman bisa turun sampai 50% atau turun Rp.

13.910.890 per hari, sehingga benefit yang didapatkan menjadi makin

tinggi.

Tabel 4.8. Biaya Pengiriman sebelum dan sesudah Milk-run (Cibitung)

4.2. Pengolahan Data

Setelah semua data dikumpulkan, maka langkah berikutnya ialah mengolah

data-data yang ada sesuai dengan hasil penelitian. Alur pengolahan data dibagi

menjadi 3 tahap yaitu menetapkan target, mencari penyebab dan mencari

penyebab dominan.

4.2.1. Menetapkan Target

Permasalahan yang akan diteliti ialah bagaimana meningkatkan efisiensi

pengiriman part per supplier yang saat ini tinggi, dimana target dapat diukur

dapat diatasi salah satunya dengan pengimplementasian sistem Milk-run yaitu

mengurangi jumlah pengiriman supplier dengan cara mengefisiensikan

faktor-faktor pendukung pengiriman salah satunya ialah meningkatkan efisiensi

volume part terhadap kapasitas truk standar. Target yang akan dicapai ialah

seperti pada grafik 4.1 dibawah ini.

Grafik 4.1. Target Jumlah Kedatangan Truk Per Hari

Grafik diatas menjelaskan bahwa kondisi aktual saat ini jumlah kedatangan

truk ialah 36 truk per hari, seperti yang telah disebutkan pada kumpulan data

pada tabel 4.2 diatas. Sedangkan target yang ditetapkan setelah

supplier-supplier di area Karawang mengimplementasikan sistem Milk-run, diharapkan

jumlah kedatangan truk bisa efisien dengan turun mencapai 10 kedatangan per

hari. Penetapan target 10 kali kedatangan ini diambil dari perhitungan yang ada 36 10 0 10 20 30 40 Ju m lah

Kondisi Saat Ini (Sebelum Milk

Run)

Target

Jumlah Kedatangan Truk Supplier Area Karawang per hari

pada tabel 4.3 diatas, yaitu dari total volume part semua supplier dalam satu

hari, dibagi dengan volume truk standar yang digunakan yaitu 24 m3, sehingga

mencapai titik paling efisien ialah pada jumlah 10 kali kedatangan atau trip per

hari.

4.2.2. Mencari Penyebab

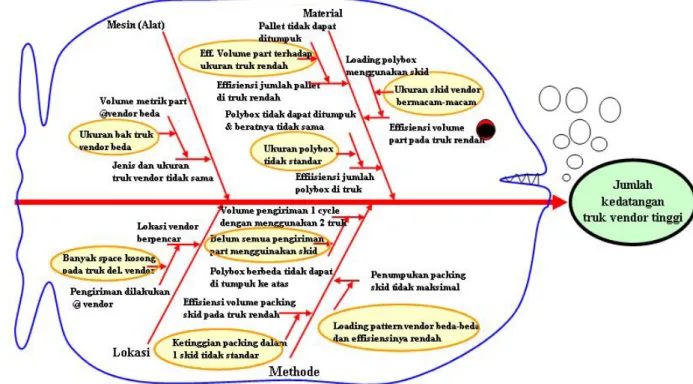

Dalam mencari penyebab permasalahan digunakan Metoda Tulang Ikan

(Fish-bone) untuk mengetahui mengapa pengiriman part dari supplier tidak

efisien yang menyebabkan jumlah kedatangan truk supplier tinggi. Dan

Metode Fish-bone tersebut tergambarkan secara detail pada diagram 4.1.

Metode ini mencari penyebab dengan menggunakan empat faktor utama,

yang secara detail hasil penjabarannya ialah sebagai berikut:

1. Mesin (Alat)

• Jenis dan ukuran truk supplier tidak sama. • Ukuran bak truk supplier berbeda.

• Volume matrik part masing-masing supplier berbeda. 2. Material

• Efisiensi jumlah pallet di truk supplier rendah. • Efisiensi volume part terhadap ukuran pallet rendah. • Pallet tidak dapat ditumpuk.

• Efisiensi jumlah polybox di truk rendah. • Ukuran polybox tidak standar.

• Polybox tidak dapat ditumpuk dan beratnya tidak sama. • Efisiensi volume part pada truk rendah.

• Ukuran skid supplier bermacam-macam. • Loading polybox menggunakan skid. 3. Metoda

• Volume pengiriman 1 cycle dengan menggunakan 2 truk. • Belum semua pengiriman part menggunakan skid.

• Polybox berbeda tidak dapat ditumpuk ke atas. • Efisiensi volume packing skid pada truk rendah.

• Ketinggian packimg dalam 1 skid tidak standar. • Penumpukan packing skid tidak maksimal.

• Loading pattern supplier berbeda-beda dan efisiensinya rendah. 4. Lokasi

• Lokasi supplier berpencar

• Banyak space kosong pada truk delivery supplier. • Pengiriman dilakukan oleh masing-masing supplier.

4.2.3. Mencari Penyebab Dominan

Dari diagram fishbone diatas, telah disebutkan banyak hal yang menjadi

penyebab jumlah kedatangan truk supplier tinggi. Namun untuk membuat

penelitian ini efektif, maka dicari penyebab yang dominan, yaitu penyebab

yang diberi lingkaran pada diagram Fishbone yaitu ada 8 penyebab dominan.

Secara detail akan dijelaskan sebagai berikut:

A. Mesin (Alat)

• Ukuran bak truk supplier beda

Penyebab : Karena pengiriman dilakukan oleh

masing-masing supplier, maka jenis dan ukuran truk

berbeda-beda atau tidak standar.

Metode Pengukuran : panjang x lebar x tinggi (m3)

# 434 x 189 x 172 = 14,11 m3 # 545 x 237 x 169 = 21,83 m3 # 200 x 155 x 110 = 3,41 m3 # 430 x 210 x 135 = 12,19 m3 # 300 x 164 x 160 = 7,87 m3 B. Material

• Efisiensi volume part terhadap ukuran pallet rendah

Penyebab : Besarnya pallet di supplier dengan besarnya

volume part tidak efisien, terlalu besar pallet.

Metode Pengukuran : panjang x lebar x tinggi (m3)

Pengukuran : Contoh:

# Supplier PT. ADK 70 x 70 x 70

# Supplier PT. ATI 10 x 168 x 135

• Ukuran polybox tidak standar

Penyebab : Masing-masing supplier mempunyai ukuran

polybox berbeda-beda, sehingga mempengaruhi

efisiensi pengiriman menjadi rendah. Karena

menyebabkan polybox yang berbeda ukuran

tidak dapat ditumpuk satu sama lain.

Pengukuran : Contoh:

# Supplier PT. KBI 62 x 43 x 25 = 0.07 m3

# Supplier PT. ADK 67 x 64 x 63 = 0.27 m3

• Ukuran skid supplier bermacam-macam

Penyebab : Masing-masing supplier mempunyai ukuran

skid bermacam-macam, sehingga mempengaruhi

efisiensi pengiriman menjadi rendah.

Metode Pengukuran : panjang x lebar x tinggi (m3)

Pengukuran : Contoh:

# Supplier PT. ATI 120 x 90 x 15

# Supplier PT. KBI 95 x 90 x 7

C. Metode

• Loading pattern supplier beda-beda dan efisiensinya rendah.

Penyebab : Loading pattern ialah pengaturan susunan pallet

atau polybox di truk yang mengacu kepada

efisiensi bak truk. Semakin jelek loading

pattern nya, semakin tidak efisien

pengirimannya.

Metode Pengukuran : panjang x lebar x tinggi (m3)

# Supplier PT. Minda 22.36 m3

# Supplier PT. Taiho 156.8 m3

• Belum semua pengiriman part menggunakan skid.

Penyebab : Pengiriman yang belum menggunakan skid,

akan mempersulit loading-unloading atau

proses menaikkan dan menurunkan part dari

truk ke tempat penurunan part. Hal ini akan

membuat waktu kerja tidak efisien dan kurang

aman.

Metode Pengukuran : polybox per polybox

Pengukuran : Contoh:

# Supplier PT. Kyoraku 70.60 m3, hanya

menggunakan polybox, belum menggunakan

skid.

• Ketinggian packing dalam 1 skid tidak standar.

Penyebab : Ketinggian yang tidak standar membuat skid

tidak bisa ditumpuk dan disesuaikan dengan

volume truk. Sehingga efisiensi truk rendah.

Metode Pengukuran : tinggi

Pengukuran : tinggi packing ada yang diatas 1m dan ada yang

D. Lokasi

• Banyak space kosong pada truk supplier.

Penyebab : Terjadinya banyak space kosong pada truk

supplier ialah karena kapasitas truk yg

digunakan masih bersisa banyak karena volume

part nya rendah.

Metode Pengukuran : (kapasitas truk) – (volume part)

Pengukuran : Contoh perhitungan pada salah satu supplier

(5455,32) – (3785,29) = 1670,03 m3

Maka efisiensi truk hanya 69,4 %

4.3. Analisis Data

4.3.1. Rencana Perbaikan

Setelah penyebab-penyebab dominan diketahui, maka rencana perbaikan

dilakukan dengan mengimplementasikan sistem Milk-run untuk mengatasi

permasalahan diatas. Milk-run ialah salah satu kemajuan konsep pengiriman

yang dapat memperbaiki dan optimalisasi sistem distribusi. Implementasi

sistem Milk-run berarti membuat suatu rute supply atau pengiriman part

sehingga pengambilan part dapat dilakukan bersamaan untuk lokasi atau area

yang sama oleh logistic partner. Sesuai dengan pengalaman pada supplier area

problem tingginya kedatangan truk supplier setiap harinya, dapat menurunkan

biaya transportasi dan keuntungan-keuntungan lainnya.

Langkah-langkah perbaikan yang akan dilakukan sesuai dengan sistem

Milk-run dianalisa menggunakan langkah 5W-1H

(what-why-how-when-who-where) dimana what menjelaskan apa permasalahan yang terjadi, why

menjelaskan kenapa permasalahan tersebut bisa terjadi, how menjelaskan

bagaimana cara menanggulangi permasalahan tersebut, when menjelaskan

kapan batas waktu penyelesaian penanggulangan masalah tersebut, who

menjelaskan siapa yang bertanggungjawab melaksanakan penanggulangan

masalah tersebut, dan where menjelaskan dimana penanggulangan masalah

tersebut akan dilakukan. Langkah 5W-1H cukup mewakili bagaimana

langkah-langkah perbaikan ini di analisa. Untuk lebih detail langkah-langkah-langkah-langkah perbaikan

N O W H AT W H Y HOW W H E N W H O 1 . M engga b ungk an s up p lie r ya ng b er ad a p ad a s at u a re a 2 . M enghi tung vo lu m e p ar t m as ing-m as ing s up p lie r 1 . S tud i p at te rn p ac k ing m as ing-m as ing s up p lie r 2 . M em b ua t s im ul as i d an m ene ta p k an lo ad ing p at te rn ya ng p al ing ef is ie n. 1 . M ene nt uk an s ta nd ar t ruk ya ng a k an d iguna k an. 2 . M engga b ungk an p eng ir im an m enj ad i s at u d el ive ry o le h t ruk y ang sam a. 1. St ud i di m en si p ar t. 2. U k ur an pa lle t di op tim al k an de ng an pa rt . 5 U ku ra n po lly b o x tida k s ta nda r A ga r p o lly b o x d ap at d i tu m p uk a nta ra s atu d en ga n ya ng l ai n P o llyb o x m engguna k an s ta nd ar uk ur an T P ( T o yo ta P o lly b o x) F eb r ' 0 9 P IC L o gi st ic 6 B el um s em ua p engi ri m an p ar t m engguna k an s k id A gar m em p er cepa t p roses l o adi ng -u nl o adi ng dan ef is ie ns i vo lu m e t ruk m eni ngk at M ew aj ib k an k ep ada s em ua su pp lie r a ga r pe ng ir im an pa rt de ng an p o llyb o x ha ru s m engg una k an sk id Fe b r '09 P IC L o gi st ic 7 U k ur an sk id su p p lier be rm acam -m acam A gar lo adi ng s k id ke d al am t ru k m ak si m al U k ur an ski d d ist an dar k an y ai tu 1 1 0 x 10 0 x 14 cm F eb r ' 0 9 P IC L o gi st ic 1 . K et inggi an p ar t ya ng m el eb ihi 1 m d ib ua t m enj ad i 2 s k id . 2 . D is ta nd ar k an k et inggi an p enum p uk an p o llyb o x m ak si m al 1 m . PI C L o gi st ic Pa rt ne r Jan '0 9 1 A ga r e fis ie ns i vo lu m e t ruk m en ingk at B an ya k s p ace k o son g p ad a t ru k su p p lie r PI C L o gi st ic Jan '0 9 A ga r e fis ie ns i vo lu m e t ruk m en ingk at L o ad in g p at ter n s up p lier b eda -b eda d an ef is ie ns inya r en d ah 3 PI C L o gi st ic Jan '0 9 A ga r p ar t d i s up p ly o le h t ruk y ang s am a U k ur an ba k t ru k s up p lie r be rb ed a-be da 2 A gar u k ur an pa lle t ef is ie n sesu ai st an dar E fis ie ns i vo lu m e p ar t t er ha d ap uk ur an pal let r en d ah 4 PI C L o gi st ic Jan '0 9 K et inggi an p ac k in g d al am 1 s k id t id ak sta nd ar (l eb ih d ari 1 m et er) 8 PI C L o gi st ic Fe b r '09 A ga r e fis ie ns i v o lu me p ac k in g s k id p ad a t ru k m eni ngk at d an s af et y. Ta be l 4 .9. La n gka h-L angk ah Pe rb ai k an

4.3.2. Realisasi Perbaikan

1. Realisasi Perbaikan efisiensi volume truk karena banyak space kosong.

Kondisi Saat Ini : Pada gambar 4.5 dibawah ini, tampak bahwa apabila

pengiriman dilakukan oleh masing-masing supplier

maka banyak space kosong pada truk, hal ini karena

efisiensi volume part terhadap volume truk rendah.

Gambar 4.5. Efisiensi Truk yang Rendah

Perbaikan:

• Mengelompokkan supplier yang berdekatan, dalam hal ini sudah dianalisa bahwa ditetapkan ada 5 supplier yang berdekatan di area

karawang. Alur pengiriman dapat dilihat pada gambar 4.6.

• Menghitung volume part masing-masing supplier per hari, sehingga bisa menghasilkan efisiensi kedatangan truk yang optimum. Dapat

dilihat pada tabel 4.10.

X Y Z

1 PT. ADK ADM P4 Warehouse no.1 (Small) 1 2 2 1.1 m3 ADM P4 Warehouse no.1 (Big) 1 2 2 1.4 m3 ADM P4 Warehouse no.2 (Small) 1 1 1 0.9 m3

ADM P4 Welding no.1 (Small) 1 8 8 8.3 m3

PT. Gaya Motor 1 1 1 0.6 m3 2 PT. ATI ADM P4 Warehouse no.1 (Small) 1 8 8 14.1 m3 ADM P4 Warehouse no.1 (Big) 1 8 8 28.7 m3 ADM P4 Warehouse no.2 (Small) 1 8 8 38.2 m3 3 PT. KBI ADM P4 Warehouse no.1 (Small) 1 8 8 41.0 m3 ADM P4 Warehouse no.1 (Big) 1 2 2 1.1 m3 ADM P4 Warehouse no.2 (Small) 1 8 8 44.2 m3 4 PT. TAIHO ADM P4 Warehouse no.1 (Small) 1 1 1 0.4 m3 ADM P4 Warehouse no.2 (Small) 1 1 1 0.4 m3 5 PT. MINDA ADM P4 Warehouse no.1 (Small) 1 1 1 0.3 m3

180.8 m3 7.53 m3

8 Total Vol Tot Vol /Vol truck TRIP NO VOLUME / DAY CYCLE ISSUE TUJUAN PENGIRIMAN SUPPLIER

Gambar 4.6. Alur Pengiriman Area Karawang

Tabel 4.10. Cycle Issue Pengiriman dan Volume per Hari setelah Milk-run (Karawang) ADK ATI KBI TAIHO MINDA ARYOS (logistic Partner)

2. Realisasi Perbaikan efisiensi volume truk karena loading pattern

Kondisi Saat Ini : Loading pattern supplier beda-beda dan effisiensinya

rendah. Seperti yang telah dijelaskan sebelumnya,

karena pengiriman dilakukan oleh masing-masing

supplier, maka tidak ada ketentuan standar tentang

loading pattern. Maka dari itu volume truk menjadi

tidak efisien seperti pada gambar 4.7.

Perbaikan : Membuat simulasi dan menetapkan loading pattern yang

paling efisien, sesuai dengan volume part per pengiriman per

supplier dan volume standar truk. Maka didapatkan simulasi

loading pattern yang paling efisien seperti pada gambar 4.8.

Gambar 4.8. Simulasi Loading Pattern setelah implementasi Milk-run

Supplier A Supplier B

Supplier C Supplier D

Supplier A Supplier B

3. Realisasi Perbaikan Standar ukuran truk

Kondisi Saat Ini : Pengiriman yang dilakukan oleh masing-masing supplier

mengakibatkan jenis dan ukuran truk berbeda-beda sesuai truk

masing-masing supplier. Hal ini mengakibatkan volume truk yang tidak sama

sehingga efisiensinya pun berbeda-beda setiap supplier. Sebagai ilustrasi,

ada supplier yang hanya memiliki satu jenis truk yang besar, sedangkan

supplier tersebut hanya akan mengirimkan part yang kecil-kecil ke PT.

ADM. Hal ini menyebabkan tidak efisiennya pengiriman yang berdampak

pada pemborosan dari segi biaya, waktu, tenaga dan lain sebagainya.

Perbaikan : Dengan menggunakan Logistic Partners (LP) seperti PT.

TTLC, PT. Puninar, PT. Armas, PT. Aryos, dll, maka bisa

menggunakan truk dengan ukuran standar yang disepakati.

Ukuran standar tersebut ialah (2350 x 6500 x 2450 cm),

seperti terlihat pada gambar 4.10. Dengan menggunakan

ukuran truk yang standar, akan lebih memudahkan dalam

mengatur loading pattern dan cycle issue sehingga mencapai

nilai efisiensi yang optimal. Implementasi Milk-run di area

Karawang ini menggunakan LP PT. Aryos.

Gambar 4.10. Standar Ukuran Truk 6500 2450 2350 6500 2450 2350

4. Realisasi Perbaikan Pallet Supplier

Kondisi Saat Ini : Efisiensi volume part terhadap ukuran pallet rendah,

sehingga masih ada space kosong pada pallet yang tidak bisa diisi oleh

polybox karena ukuran tidak mencukupi. Contoh pada gambar 4.11.

Gambar 4.11. Pallet yang Tidak Efisien

Perbaikan :

• Studi dimensi part di masing-masing supplier, untuk mengetahui volume part masing-masing pengiriman per polybox.

• Ukuran pallet dioptimalkan dengan volume part, sehingga bisa diidentifikasi standar ukuran pallet yang efisien sesuai penggunaan

polybox dan volume part. Pallet dapat diperpanjang (disambung)

Gambar 4.12. Ukuran Pallet yang Dioptimalkan

5. Realisasi Perbaikan Polly Box

Kondisi Saat Ini : Karena pengiriman dilakukan oleh masing-masing

supplier, maka ukuran pollybox bisa bermacam-macam sesuai part yang

dikirim supplier. Tidak ada ukuran pollybox standar yang digunakan,

sehingga pollybox susah ditumpuk satu sama lainnya. Contoh seperti pada

gambar 4.13.

Gambar 4.13. Ukuran Polybox yang tidak Standar

Perbaikan : Karena sistem Milk-run mengharuskan adanya loading pattern

yang pasti dari beberapa supplier yang diangkut oleh logistic

partner, maka polybox harus dapat ditumpuk sesuai loading

pattern. Untuk itu wajib diaplikasikan ukuran polybox

menggunakan standar ukuran TP (Toyota Polybox) kepada

semua supplier terkait. Ukuran-ukuran menurut tipe dapat

dilihat pada tabel 4.11.

Tabel 4.11. Ukuran Polybox Standar TP (Toyota Polybox)

6. Realisasi Perbaikan Pemakaian skid

Kondisi Saat Ini : Pada beberapa supplier, pengiriman part tidak

menggunakan skid. Sehingga menyulitkan disaat loading-unloading part

karena tidak bisa menggunakan forklift. Waktu yang dibutuhkan juga

menjadi semakin lama dan operator yang dibutuhkan menjadi lebih

Gambar 4.14. Loading-unloading tanpa Menggunakan Skid

Perbaikan : Mewajibkan kepada semua supplier agar pengiriman part

dengan polybox harus menggunakan skid agar

mempermudah loading-unloading dengan forklift yang

dilakukan oleh logistic partner sehingga menghemat waktu

dan cukup satu operator yang mengerjakannya.

7. Realisasi Perbaikan Pemakaian skid terhadap ukurannya

Kondisi Saat Ini : Ukuran skid supplier bermacam-macam, sehingga

menyulitkan penumpukan maupun penyusunan didalam truk. Sehingga

loading pattern menjadi kurang efisien. Contoh variasi ukuran skid ada

pada gambar 4.16.

Gambar 4.16. Ukuran Skid yang Bervariasi

Perbaikan : Ukuran skid distandarkan yaitu 110 x 100 x 14 cm, dan

supplier wajib membuat dan memakai ukuran skid yang

standar. Agar mempermudah loading-unloading dengan

forklift yang dilakukan oleh logistic partner sehingga

menghemat waktu dan cukup satu operator yang

mengerjakannya. Ukuran dan bentuk standar skid dapat

dilihat pada gambar 4.17.

100 90 120 110 100 90 120 110

Gambar 4.17. Ukuran dan Bentuk Skid Standar

8. Realisasi Perbaikan Standar Maximum Tinggi Tumpukan Pollybox

Kondisi Saat Ini : Ketinggian packing polybox dalam 1 skid tidak standar.

Ada yang lebih dari 1 meter maupun kurang dari 1 meter. Hal ini

menyebabkan tumpukan loading pattern tidak efisien, selain itu juga tidak

aman apabila ditumpuk terlalu tinggi. Contoh pada gambar 4.18, tinggi

tumpukan mencapai 1,2 meter.

Gambar 4.18. Ketinggian Tumpukan yang Tidak Standar 100 110 14 100 110 14 1,2 M

Perbaikan : Ketinggian tumpukan polybox setiap skid distandarkan

maksimal 1 meter. Sehingga tingkat keamanan part aman dan

loading pattern dapat diatur dengan efisien. Standar

ketinggian penumpukan dapat dilihat pada gambar 4.19.

Gambar 4.19. Standar Ukuran Ketinggian Penumpukan Polybox

4.3.3. Evaluasi Hasil

Setelah analisa data dan realisasi perbaikan sesuai standar implementasi

sistem Milk-run telah dilakukan oleh masing-masing supplier di area

Karawang, maka diharapkan hasil realisasi perbaikan dapat meningkatkan

efisiensi pengiriman part melalui logistic partner dapat optimal. Untuk

mengevaluasi hasilnya, maka dibawah ini akan dijelaskan lima item evaluasi

yang secara detail diperlihatkan keuntungan dan juga tingkat efisien yang

meningkat dari beberapa aspek. 1 M 1 M

a. Jumlah KedatanganTruk/hari (Truck Delivery/day)

Grafik 4.2. Jumlah Kedatangan Truk Setelah Milk-run

Kondisi saat ini dimana sistem Milk-run belum diimplementasikan di

area Karawang, jumlah kedatangan truk pengiriman part sebanyak 36 truk

per hari, penjelasan secara detail mengenai hal ini ada pada grafik 4.2

mengenai frekuensi kedatangan per hari untuk supplier area Karawang.

Pada saat dianalisa apabila implementasi sistem Milk-run dijalankan,

maka jumlah kedatangan truk pengiriman part turun menjadi hanya 8 truk

per hari atau, seperti pada hasil realisasi perbaikan pada tabel 4.10

sebelumnya mengenai cycle issue pengiriman dan volume per hari setelah

implementasi Milk-run. Hal ini ternyata melebihi target yang telah 36 10 8 0 10 20 30 40 Ju m lah

Kondisi Saat Ini (Sebelum Milk

Run)

Target Sesudah Milk Run

Jumlah Kedatangan Truk Supplier Area Karawang per hari

ditentukan sebelumnya yaitu 10 truk per hari seperti pada grafik 4.1

mengenai target jumlah kedatangan truk per hari.

Hasil evaluasi diatas ialah penurunan jumlah kedatangan truk

sebanyak 28 truk per hari, dari 36 kedatangan truk menjadi hanya 8

kedatangan truk.

.

b. Jumlah Pengiriman (Total delivery)

Kondisi saat ini jumlah pengiriman ialah dalam 1 kali pengiriman

untuk 5 supplier dengan 5 truk, karena pengiriman dilakukan oleh

masing-masing supplier. Alur pengiriman dapat dilihat pada gambar 4.20, dimana

setiap supplier bertanggungjawab masing-masing untuk pengiriman part.

Gambar 4.20. Alur Pengiriman Sebelum Milk-run (Karawang)

ADK

ATI

KBI TAIHO

Pada saat dianalisa apabila implementasi sistem Milk-run dijalankan,

jumlah pengiriman dalam 1 kali pengiriman untuk 5 supplier dilakukan

hanya dengan 3 truk. Seperti alur pada gambar 4.21.

Gambar 4.21. Alur Pengiriman Setelah Milk-run (Karawang)

Hasil evaluasi diatas ialah pengiriman berkurang 2 truk per

pengiriman, dari 5 truk menjadi hanya 3 truk per pengiriman.

c. Biaya Pengiriman (Cost delivery)

Kondisi saat ini biaya pengiriman dibayarkan oleh masing-masing

supplier, dimana per hari secara total sejumlah Rp. 19.900.524. Biaya ini

dimasukkan kedalam biaya transportasi pada breakdown cost per part.

Total biaya per supplier dapat dilihat pada tabel 4.12 dibawah ini.

ADK ATI KBI TAIHO MINDA ARYOS (logistic Partner)

Tabel 4.12. Total Biaya Pengiriman Sebelum Milk-run

Pada saat dianalisa apabila implementasi sistem Milk-run dijalankan,

maka perhitungan biaya pengiriman ialah berdasarkan berapa trip atau

kedatangan truk per hari yang dilakukan oleh logistic partner (LP). Seperti

pada tabel 4.13 dibawah, biaya per trip dari LP yang telah disepakati antara

PT. ADM dan LP (PT. Aryos) ialah sejumlah Rp. 880.235, sedangkan

pada satu harinya terdapat 8 trip pengiriman LP. Sehingga total biaya

pengiriman per hari ialah biaya per trip dikali jumlah total trip per hari

yang hasilnya ialah Rp. 7.041.880

X Y Z 1 PT. ADK ADM P4 Warehouse no.1 (Small) 1 1 2 ADM P4 Warehouse no.1 (Big) 1 2 2 ADM P4 Warehouse no.2 (Small) 1 1 2

ADM P4 Welding no.1 (Small) 1 14 14

PT. Gaya Motor 1 1 2 2 PT. ATI ADM P4 Warehouse no.1 (Small) 1 20 20

ADM P4 Warehouse no.1 (Big) 1 24 24 ADM P4 Warehouse no.2 (Small) 1 12 12 3 PT. KBI ADM P4 Warehouse no.1 (Small) 1 24 24 ADM P4 Warehouse no.1 (Big) 1 1 2 ADM P4 Warehouse no.2 (Small) 1 12 12 4 PT. TAIHO ADM P4 Warehouse no.1 (Small) 1 1 2

ADM P4 Warehouse no.2 (Small) 1 1 2

5 PT. MINDA ADM P4 Warehouse no.1 (Small) 1 1 2 56,400

Rp19,900,524

18,900

TOTAL

BIAYA PER HARI

1,984,328

3,250,528

14,590,368

Tabel 4.13. Total Biaya Pengiriman Setelah Milk-run

Hasil evaluasi diatas penghematan biaya setelah implementasi

Milk-run ialah sebesar Rp. 12.858.644 per hari. Dari sebelum implementasi

Milk-run biaya pengiriman ialah Rp. 19.900.524 per hari, setelah

implementasi Milk-run biaya pengiriman menjadi hanya Rp. 7.041.880 per

hari.

X Y Z

1 PT. ADK ADM P4 Warehouse no.1 (Small) 1 2 2 ADM P4 Warehouse no.1 (Big) 1 2 2 ADM P4 Warehouse no.2 (Small) 1 1 1

ADM P4 Welding no.1 (Small) 1 8 8 Biaya per trip = PT. Gaya Motor 1 1 1 Rp. 880,235 2 PT. ATI ADM P4 Warehouse no.1 (Small) 1 8 8

ADM P4 Warehouse no.1 (Big) 1 8 8 Trip per hari = ADM P4 Warehouse no.2 (Small) 1 8 8 8 trip

3 PT. KBI ADM P4 Warehouse no.1 (Small) 1 8 8

ADM P4 Warehouse no.1 (Big) 1 2 2 Total Biaya per hari = ADM P4 Warehouse no.2 (Small) 1 8 8 8 x Rp. 880,235 = 4 PT. TAIHO ADM P4 Warehouse no.1 (Small) 1 1 1 Rp. 7,041,880

ADM P4 Warehouse no.2 (Small) 1 1 1 5 PT. MINDA ADM P4 Warehouse no.1 (Small) 1 1 1

7,041,880 Rp

TOTAL

BIAYA PER HARI NO SUPPLIER TUJUAN PENGIRIMAN CYCLE ISSUE

d. Biaya Tenaga Kerja (Cost man hours)

Kondisi saat ini biaya tenaga kerja dengan frekuensi pengiriman 36

kali per hari, dapat dihitung dengan rumus seperti dibawah ini:

• Biaya Tenaga Kerja = .8,000

60 30 36 Rp menitmenit × × = Rp. 144,000 per jam

Pada saat dianalisa apabila implementasi sistem Milk-run dijalankan,

biaya tenaga kerja dengan frekuensi pengiriman yang telah turun sejumlah

8 kali per hari, ialah seperti perhitungan dibawah ini:

• Biaya Tenaga Kerja = .8,000

60 30 8 Rp menitmenit × × = Rp. 32,000 per jam

Hasil evaluasi diatas ialah terjadi penghematan biaya tenaga kerja

senilai Rp. 112.000 per jam per operator, dari awalnya Rp. 144.000 per jam

menjadi hanya Rp. 32.000 per jam.

e. Biaya Tempat Parkir (Truck station Cost)

Kondisi saat ini biaya tempat parkir dengan jumlah truk 5 truk per

pengiriman, dapat dihitung dengan rumus seperti dibawah ini:

• Biaya Tempat Parkir = 2 100 000 , 000 , 2 . m Rp × = Rp. 200,000,000

Pada saat dianalisa apabila implementasi sistem Milk-run dijalankan,

biaya tempat parkir dengan jumlah truk 3 truk per pengiriman, ialah seperti

perhitungan dibawah ini:

• Luas area yang diperlukan = 2

60 ) 10 2 ( 3× × m = m

• Biaya Tempat Parkir = Rp.2,000,000×60m2 = Rp. 120,000,000

Hasil evaluasi diatas ialah terjadi penghematan biaya tempat parkir

senilai Rp. 80.000.000 per bulan, dari awalnya Rp. 200.000.000 per bulan

menjadi hanya Rp. 120.000.000 per bulan.

4.4. Standarisasi Sistem Transportasi dan Distribusi Dengan Sistem Milk-run Setelah menganalisa penerapan sistem Milk-run untuk area Karawang, dan

mendapatkan meningkatkan efisiensi pengiriman part dari supplier ke PT. ADM,

maka untuk selanjutnya ditetapkan beberapa standarisasi sistem transportasi dan

distribusi dengan menerapkan sistem Milk-run untuk dapat meningkatkan

efisiensi pengiriman part dari supplier ke PT. ADM. Beberapa standarisasi

1. Supplier yang akan menerapkan sistem Milk-run harus berada dalam satu

area atau lokasi yang berdekatan.

2. Jenis truk Milk-run menggunakan truk TTLC dengan ukuran loading space

6500 x 2350 x 2450 mm, dengan swing door dua bukaan kiri dan kanan.

3. Penggunaan polybox harus sesuai dengan standar ukuran TP (Toyota

Polybox).

4. Berat total part dalam satu polybox tidak boleh lebih dari 15 kg.

5. Pengiriman part yang menggunakan polybox harus memakai skid.

6. Pengiriman part yang menggunakan pallet harus sesuai dengan persetujuan

yang telah disepakati antara PT. ADM dan supplier.

7. Jenis skid harus menggunakan skid kayu (wooden skid) atau skid plastik

(polyvinil skid) dengan ukuran 110 x 100 x 14 cm.

8. Packing dalam 1 skid harus berukuran 1 m3, dengan diikat tali (rope) dan

di kemas dengan plastik (wrapping).

9. Maksimal penumpukan atau stacking skid adalah 2 tumpukan.

10. Volume matrix setiap pengiriman harus sesuai dengan efisiensi kapasitas

truk Milk-run (23 m3).

11. Cycle issue dibuat sesuai dengan efisiensi loading pattern volume truk