ANALISIS PENERAPAN 5S DAN SAFETY

(KESELAMATAN KERJA) PADA AREA

WAREHOUSE RAW MATERIAL DI PT. GUNANUSA

ERAMANDIRI

SKRIPSI

Diajukan untuk memenuhi salah satu syarat menjadi Sarjana (S1)

Disusun oleh :

NANO YULIAN PRATAMA

NIM : 111511647

PROGAM STUDI MANAJEMEN

FAKULTAS EKONOMI BISNIS & ILMU SOSIAL

UNIVERSITAS PELITA BANGSA

SURAT PERNYATAAN

Bersama ini saya,

Nama : NANO YULIAN PRATAMA NIM : 111511647

Menyatakan dengan sesungguhnya bahwa skripsi yang Saya ajukan ini adalah hasil karya sendiri yang belum pernah disampaikan untuk mendapatkan gelar Program Sarjana ini ataupun pada program lain. Karya ini adalah milik Saya, karena itu pertanggung jawabannya berada di pundak Saya. Apabila kemudian hari ternyata pernyataan ini tidak benar, maka Saya bersedia untuk ditinjau dan menerima sanksi sebagaimana mestinya.

Bekasi, 17 Oktober 2019

NANO YULIAN PRATAMA NIM : 111511647

LEMBAR PERSETUJUAN DOSEN PEMBIMBING SKRIPSI

PROGRAM STUDI MANAJEMEN UNIVERSITAS PELITA BANGSANama : NANO YULIAN PRATAMA NIM : 111511647

Angkatan /Kelas : 2015/ D1 Konsentrasi : PRODUKSI

Judul Skripsi : ANALISIS PENERAPAN 5S DAN SAFETY

(KESELAMATAN KERJA) PADA AREA WAREHOUSE RAW MATERIAL DI PT. GUNANUSA ERAMANDIRI

Bekasi, 17 Oktober 2019 Dosen Pembimbing Skripsi,

HAMDAN AMARUDDIN, SE.,ME. NIDN : 0417107101

ANALISIS PENERAPAN 5S DAN SAFETY (KESELAMATAN

KERJA) PADA AREA WAREHOUSE RAW MATERIAL DI PT.

GUNANUSA ERAMANDIRI

NANO YULIAN PRATAMA NIM = 111511647

Telah dipertahankan di depan dewan penguji pada hari Kamis tanggal 17 bulan Oktober tahun 2019 dan dinyatakan telah memenuhi syarat untuk

diterima sebagai Skripsi Fakultas Ekonomi Bisnis dan Ilmu Sosial Universitas Pelita Bangsa

ABSTRAK

ANALISIS PENERAPAN 5S DAN SAFETY (KESELAMATAN

KERJA) PADA AREA WAREHOUSE RAW MATERIAL DI PT.

GUNANUSA ERAMANDIRI

OlehNANO YULIAN PRATAMA NIM : 111511647

nanoekram@gmail.com

PT. Gunanusa Eramandiri adalah perusahaan yang bergerak dibidang makanan kususnya memfokuskan bisnisnya pada pembuatan produk dari kacang tanah, mete, almond, dan hazelnut yang berkualitas. Dalam hampir 2 dekade kami telah menghasilkan lebih banyak produk,dan tahun demi tahun pelanggan kami juga telah bertambah begitu pesat. Kami memiliki warehouse raw material untuk mendukung produksi produk kami. Dari hasil pengamatan yang telah dilakukan untuk evaluasi penerapan metode 5S dan Safety (keselamatan kerja) sebelum implementasi dan sesudah implementasi yaitu dengan menggunakan Audit Checklist 5S dan Safety (keselamatan kerja) yang dikembangkan oleh Todd MacAdam. Kegiatan dari pilar 5S dan Safety (keselamatan kerja) adalah Seiri, Seiton, Seiso, Seiketsu, Shitsuke, dan Safety.

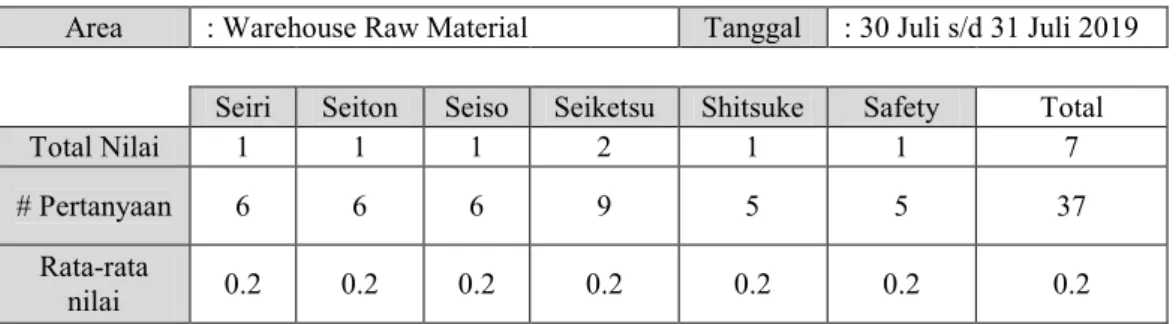

Untuk penerapan 5S dan Safety (keselamatan kerja) pada warehouse raw material di PT. Gunanusa Eramandiri berdasarkan hasil evaluasi Audit Checklist 5S dan Safety (keselamatan kerja) sebelum implementasi adalah Seiri sebesar 0,2 dari nilai maksimal 5,0, Seiton sebesar 0,2 dari nilai maksimal 5,0, Seiso sebesar 0,2 dari nilai maksimal 5,0, Seiketsu sebesar 0,2 dari nilai maksimal 5,0, Shitsuke sebesar 0,2 dari nilai maksimal 5,0, dan Safety (keselamatan kerja) sebesar 0,2 dari nilai maksimal 5,0. Kemudian sesudah dilakukan implementasi 5S dan Safety (keselamatan kerja) berdasarkan hasil evaluasi Audit Checklist 5S dan Safety (keselamatan kerja) adalah Seiri dari 0,2 menjadi 3,5, Seiton dari 0,2 menjadi 3,4, Seiso dari 0,2 menjadi 3,0, Seiketsu dari 0,2 menjadi 3,2, Shitsuke dari 0,2 menjadi 2,9, dan Safety (keselamatan kerja) dari 0,2 menjadi 2,5. Untuk penerapan 5S dan Safety (keselamatan kerja) pada warehouse raw material di PT. Gunanusa Eramandiri sesudah implementasi setelah dilakukan audit terdapat suatu perbaikan atau perkembangan dari sebelum implementasi dan sangat berpengaruh pada perubahan sistem pergudangannya.

ABSTRACT

ANALYSIS OF 5S AND SAFETY APPLICATION IN WAREHOUSE RAW MATERIAL AREA IN PT. GUNANUSA ERAMANDIRI

By

NANO YULIAN PRATAMA NIM : 111511647

nanoekram@gmail.com

PT. Gunanusa Eramandiri is a company engaged in food specifically focusing its business on the manufacture of quality peanuts, cashews, almonds and hazelnuts. In nearly 2 decades we have produced more products, and year after year our customers have also increased so rapidly. We have a raw material warehouse to support the production of our products. From observations that have been made to evaluate the application of 5S and Safety methods (work safety) before implementation and after implementation, namely using the 5S and Safety Audit Checklist developed by Todd MacAdam. The activities of 5S and Safety pillars are Seiri, Seiton, Seiso, Seiketsu, Shitsuke, and Safety.

For the application of 5S and Safety (work safety) in raw material warehouse at PT. Gunanusa Eramandiri based on the evaluation results of the 5S Check Audit and Safety (work safety) prior to implementation is Seiri of 0.2 from a maximum value of 5.0, Seiton of 0.2 from a maximum value of 5.0, Seiso of 0.2 from a maximum value of 5 , 0, Seiketsu at 0.2 from the maximum value of 5.0, Shitsuke at 0.2 from the maximum value of 5.0, and Safety at 0.2 from the maximum value of 5.0. Then after implementing 5S and Safety based on the evaluation results of the 5S and Safety Audit Checklist, it is Seiri from 0.2 to 3.5, Seiton from 0.2 to 3.4, Seiso from 0.2 to 3.0, Seiketsu from 0.2 to 3.2, Shitsuke from 0.2 to 2.9, and Safety from 0.2 to 2.5. For the application of 5S and Safety (work safety) in raw material warehouse at PT. Gunanusa Eramandiri after implementation after the audit there is an improvement or development from before the implementation and very influential on changes in the warehousing system.

KATA PENGANTAR

Puji syukur yang sedalam – dalamnya penulis panjatkan kehadirat Allah Ta’ala atas segala atas nikmat-Nya sehingga penulis dapat menyelesaikan skripsi ini, tidak lupa sholawat serta salam dikhususkan untuk nabi pembawa syafaat Nabi Muhammad sholallahu’alaihi wassalam. Adapun judul skripsi ini adalah : “Analisis Penerapan 5S Dan Safety (Keselamatan kerja) Pada Area Warehouse Raw Material Di PT. Gunanusa Eramandiri”. Skripsi ini disusun untuk memenuhi syarat dalam mencapai gelar Sarjana Ekonomi pada Program Studi Manajemen Universitas Pelita Bangsa.

Sehubungan selesainya karya akhir tersebut, penulis menyampaikan penghargaan dan ucapan terima kasih yang sebesar – besarnya kepada :

1. Bapak Hamdan Amaruddin, SE.,ME. yang telah memberikan memberikan arahan dan bimbingan dalam penyusunan Skripsi ini dan arahan ketika proses pengujian Skripsi.

2. Almarhum Bapak Dr. D. Hazwardy, SE.,MM. yang telah memberikan memberikan arahan dan bimbingan dalam penyusunan Skripsi ini.

3. Bapak Hamzah Muhammad Mardi Putra, SE.,MM. selaku Rektor Universitas Pelita Bangsa.

4. Ibu Preatmi Nurastuti, SE.,MM. selaku Dekan Fakultas Ekonomi Bisnis,d an Ilmu Sosial Universitas Pelita Bangsa

5. Ibu Yunita Ramadhani RDS, SE.,M.Sc. selaku Ketua Program Studi Manajemen Universitas Pelita Bangsa

6. Rekan-rekan mahasiswa Program Studi Manajemen Universitas Pelita Bangsa dan komunitas “Perang Badar” atas doa dan dukungannya.

7. Orang tua Ibu Sutiani, Bapak Agus Susanto serta Asifa Inggit Pratiwi, dan Rivera Raniaska Pratiwi selaku adik saya tercinta yang senantiasa memberikan dukungan, dorongan semangat serta doa yang terus mengalir tiada hentinya.

Penulis menyadari penyusunan skripsi ini masih jauh dari sempurna, untuk itu saran serta kritik yang membangun sangat kami harapkan. Semoga karya akhir ini dapat bermanfaat bagi kita semua.

Bekasi, 17 Oktober 2019

DAFTAR ISI

Hal.

SURAT PERNYATAAN... i

LEMBAR PERSETUJUAN DOSEN PEMBIMBING SKRIPSI ... ii

LEMBAR PENGESAHAN SKRIPSI ... iii

ABSTRAK ... iv

ABSTRACT ... v

KATA PENGANTAR ... vi

DAFTAR ISI ... viii

DAFTAR TABEL ... xi

DAFTAR GAMBAR ... xii

DAFTAR LAMPIRAN ... xiii

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Perumusan Masalah ... 4

1.3 Batasan Penelitian ... 5

1.4 Tujuan Penelitian ... 5

1.5 Manfaat / Kegunaan Penelitian ... 5

BAB II KAJIAN PUSTAKA ... 7

2.1 Landasan Teori ... 7

2.1.1 Konsep 5 S (Seiri,Seiton,Seiso,Seiketsu,Shitsuke) ... 7

2.1.2 Pengertian Safety (keselamatan kerja) ... 10

2.1.3 Konsep Audit Checklist 5S dan Safety (keselamatan kerja ... 13

BAB III METODOLOGI PENELITIAN... 25

3.1 Jenis Penelitian ... 25

3.2 Tempat dan Waktu Jadwal Penelitian ... 25

3.3 Kerangka Konsep / Pemikiran ... 26

3.3.1 Desain Penelitian ... 26

3.4 Populasi ... 31

3.5 Metoda Pengumpulan Data ... 31

3.6 Metode Analisis Data ... 32

3.6.1 Audit Ceklist 5S dan Safety (keselamatan kerja) ... 32

3.6.2 Audit checklist 5S dan Safety (keselamatan kerja) sebelum implementasi ... 33

3.6.3 Fishbone Diagram ... 43

BAB IV GAMBARAN UMUM OBJEK PENELITIAN ... 45

4.1 Sejarah Perusahaan... 45

4.2 Bahan Baku / Penunjang dan Mesin / Peralatan yang di gunakan ... 45

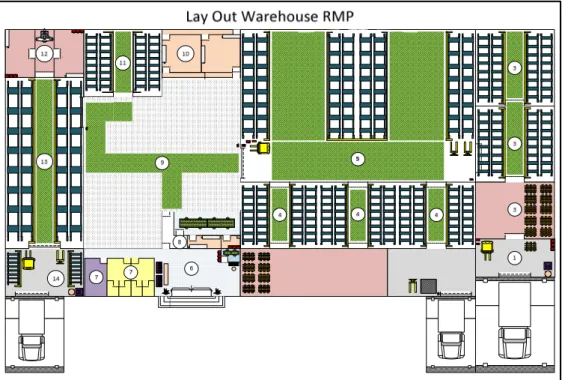

4.3 Layout Warehouse ... 46

BAB V HASIL PENELITIAN ... 48

5.1 Analisis Hasil Audit 5S dan Safety (keselamatan kerja) sebelum implementasi ... 48

5.1.1 Analisa dan Pembahasan Sebelum Implementasi 5S dan Safety (keselamatan kerja) ... 50

5.1.2 Usulan perbaikan sebelum implementasi 5S dan Safety (keselamatan kerja) ... 51

5.2 Analisis Hasil Audit 5S dan Safety (keselamatan kerja) sesudah implementasi ... 57

5.2.1 Analisa dan Pembahasan Sesudah Implementasi 5S dan Safety (keselamatan kerja) ... 69

5.2.2 Usulan perbaikan sesudah implementasi 5S dan

Safety (keselamatan kerja) ... 73

5.3 Fishbone Diagram ... 74

BAB VI KESIMPULAN DAN SARAN ... 76

6.1 Kesimpulan ... 77

6.2.Saran ... 78

DAFTAR PUSTAKA ... 80

DAFTAR TABEL

No. Judul Tabel Hal.

2.1 Kategori Score Penilaian 5S dan Safety (keselamatan kerja) ... 14

2.2 Form Audit Checklist 5S dan Safety (keselamatan kerja) ... 15

3.1 Jadwal Kegiatan Penelitian ... 26

3.2 Kategori Score Penilaian 5S dan Safety (keselamatan kerja) ... 34

3.3 Data kegiatan sebelum implementasi 5S dan Safety (keselamatan kerja) ... 35

5.1 Hasil Audit Checklist 5S dan Safety (keselamatan kerja) sebelum implementasi ... 48

5.2 Perubahan score pada kegiatan Seiri sesudah implementasi... 58

5.3 Perubahan score pada kegiatan Seiton sesudah implementasi ... 60

5.4 Perubahan score pada kegiatan Seiso sesudah implementasi ... 61

5.5 Perubahan score pada kegiatan Seiketsu sesudah implementasi... 63

5.6 Perubahan score pada kegiatan Shitsuke sesudah implementasi ... 65

5.7 Perubahan score pada kegiatan Safety sesudah implementasi ... 66

5.8 Hasil Audit Checklist 5S dan Safety (keselamatan kerja) sesudah implementasi ... 67

DAFTAR GAMBAR

Hal. Gambar 2.1 Pentadiagram Hasil Audit Checklist 5S dan Safety

(keselamatan kerja) ... 17

Gambar 3.1 Kerangka Konsep ... 27

Gambar 3.2 Fishbone Diagram ... 43

Gambar 4.1 Layout Warehouse... 46

Gambar 5.1 Pentadiagram dari Penilaian Hasil Audit 5S dan Safety (keselamatan kerja) sebelum implementasi ... 49

Gambar 5.2 Pentadiagram dari Penilaian Hasil Audit 5S dan Safety (keselamatan kerja) sesudah implementasi ... 68

DAFTAR LAMPIRAN

Hal. Lampiran 1 Data List Bahan Baku dan Bahan Penunjang Warehouse

BAB I

PENDAHULUAN

1.1 Latar Belakang

Kemajuan jaman semakin sulit diperhitungkan. Hasilnya banyak sekali perkembangan teknologi, strategi menejemen, permintaan konsumen serta hal lainnya yang tidak menentu. Bagi perusahaan manufaktur situasi ini bisa menjadi suatu halangan atau pun sebuah tantangan. Perusahaan dituntut bergerak cepat menyediakan berbagai permintaan konsumen yang semakin bervariasi. Produk-produk yang dihasilkan pada perusahaan ini memiliki variasi ukuran dan jenis yang tinggi.

Variasi yang tinggi ini disebabkan oleh permintaan yang variatif dari konsumen. Salah satu hal dasar yang bisa dilakukan perusahaan adalah dengan mengefisiensikan lini-lini bisnis. Salah satunya yaitu melakukan efisiensi gudang. baik gudang penerimaan barang, penyimpanan barang, dan pengeluaran barang. Pada tanggal 24 juni 2019, saya sebagai peniliti melakukan wawancara dengan Bapak Acang Supriatman sebagaimana berposisi sebagai kepala gudang, menanyakan sekilas kondisi saat ini warehouse raw material di PT. Gunanusa Eramandiri.

Masih banyak kendala mengenai pengaturan tata letak barang-barang yang ada di gudang selama ini, salah satunya karena adanya perbedaan ukuran dan jenis serta cepatnya pergantian sirkulasi barang yang ada di gudang, yang menyebabkan sulitnya mengatur penyimpanan yang ada pada warehouse raw material PT. Gunanusa Eramandiri ini. Tidak hanya itu, karena adanya

keterbatasan area maka banyak bahan baku dan penunjang diletakkan tidak sesuai alokasi yang ditentukan.

Hal tersebut membuat area tidak sesuai dengan semestinya dan susunan barang - barang di gudang tidak tertata dengan rapi. Selain itu, pada gudang ini untuk jenis barangnya cukup banyak, untuk bahan baku menggunakan kemasan karung guni, jumbo bag, karton box, karung plastik putih, dan untuk bahan penunjang berupa karton box, inner bag, benang jahit, dll. Untuk meningkatkan produktivitas dalam sistem pergudangan, diperlukan suatu metode agar barang-barang yang terdapat di dalam gudang tersimpan dengan baik dan dapat menghindari terjadinya kesulitan pencarian dan pengambilan barang atau bahkan kerusakan karena penyimpanan yang tidak tepat.

Untuk mendapatkan hasil yang lebih baik dan mampu membuat keadaan gudang menjadi lebih maksimal, maka akan dilakukan pengontrolan dan pengecekan untuk menghindari terjadinya penurunan kualitas dan kuantitas barang dan persediaan di gudang serta perawatan dan penataan gudang harus selalu dirawat dan diterapkan prinsip 5S dan safety (keselamatan kerja) untuk mengoptimalkan permasalahan yang terjadi di dalam gudang raw material plant tersebut.

Yang merupakan perkembangan dari 5S yang dikenalkan (Hiroyuki Hirano, 1990) (dalam Prasetyo, 2019) sebagai suatu metode dalam mengontrol lingkungan kerja yang dirancang untuk mengurangi pemborosan dan meningkatkan keamanan, itu semua maksud dari 5S dan safety (keselamatan kerja) (Osakue & Smith, 2014) (dalam Prasetyo, 2019) . PT. Gunanusa

Eramandiri pada dasarnya sudah menjalankan progam 5S,tapi selama ini baru berjalan sampai tahap 3S, dan itu juga berjalan tidak konsisten dan tidak adanya komitmen dari tiap-tiap orang-orangnya.

PT. Gunanusa Eramandiri memiliki gudang khusus yaitu raw material

plant sebagai tempat penyimpanan bahan baku dan bahan penunjang untuk

proses produksi. Secara umum aktivitas yang terjadi di dalam gudang tersebut meliputi penerimaan material, penyimpanan material, dan pengeluaran material dari gudang. Gudang adalah fasilitas khusus yang bersifat tetap, yang dirancang untuk mencapai target tingkat pelayanan dengan total biaya yang paling rendah, dan merupakan salah satu fasilitas yang terdapat pada setiap perusahaan untuk memperlancar operasionalnya dan juga salah satu yang berperan penting dalam mendukung kegiatan kerja yang ada di perusahaan sehingga membuat kegiatan di lapangan menjadi lebih lancar dan lebih baik lagi.

Penyimpanan barang atau produk dalam suatu gudang diatur dan ditata sesuai dengan kebijakan perusahaan yang telah ditentukan. Pengaturan dan tata letak suatu gudang dapat dilihat dalam beberapa bentuk metode penyimpanan (Francis, dkk, 1992) (dalam Mery, 2016). Pada tahap safety (keselamatan kerja) PT. Gunanusa Eramandiri juga masih belum terlaksana dengan baik, dalam meminimalisir kecelakaan kerja perlu dilakukan tindakan pencegahannya, yaitu memberikan ketetapan adanya standarisasi tentang peraturan, sosialisasi, dan intruksi keselamatan kerja, yang bertujuan agar karyawan peduli akan keselamatan kerja.

Safety (keselamatan kerja) merupakan hal yang penting di dalam sebuah

perusahaan, sehingga menggabungkan safety (keselamatan kerja) kedalam bagian 5S akan menjadi 6S (Gaspersz, 2006) (dalam Setyawan, 2018). Pada prinsipnya, penerapan konsep 5S tanpa keselamatan tidak berguna, karena menjadi prioritas utama dalam sebuah aktivitas pekerjaan,dan juga tidak bisa ditingkatkan sebelum komponen 5S terpenuhi. Aktivitas yang dilakukan harus mengikuti prosedur-prosedur yang berlaku di gudang.

Karyawan gudang harus mengerti mengenai level pemakaian alat atau barang, dan melakukan penyimpanan barang di tempat yang tepat atau dalam tata letak yang benar, sesuai dengan jenis serta spesifikasi masing-masing barang tersebut, sehingga dapat mempermudah pada saat pengambilan dan pengeluaran barang serta dapat menghemat waktu dalam melakukan pencarian barang yang dibutuhkan.

1.2 Perumusan Masalah

Berdasarkan latar belakang yang telah diuraikan diatas, maka dirumuskan permasalahan sebagai berikut :

1. Bagaimana penerapan 5S dan Safety (keselamatan kerja) pada Warehouse Raw Material PT. Gunanusa Eramandiri ?

2. Apakah ada perbaikan pada sistem pergudangan setelah dilakukannya metode 5S dan Safety (keselamatan kerja) di Warehouse Raw Material pada PT. Gunanusa Eramandiri ?

1.3 Batasan Penelitian

Penelitian ini dilakukan pada bagian Warehouse Raw Material di PT. Gunanusa Eramandiri dari bulan Juni 2019 sampai dengan bulan September 2019.

1.4 Tujuan Penelitian

Berdasarkan dengan permasalahan yang telah dikemukakan di atas, maka yang menjadi tujuan dari penelitian ini yaitu ;

1. Untuk mengetahui penerapan 5S dan Safety (keselamatan kerja) pada Warehouse Raw Material PT. Gunanusa Eramandiri.

2. Untuk mengetahui perubahan dalam sistem pergudangan setelah penerapan metode 5S dan Safety (keselamatan kerja) pada Warehouse Raw Material di PT. Gunanusa Eramandiri.

1.5 Manfaat / Kegunaan Penelitian

Setiap penelitian diharapkan dapat bermanfaat umumnya bagi semua pihak yang membacanya dan khususnya bagi bagian terkait secara langsung di dalamnya. Adapun kegunaan penelitian ini adalah :

1. Bagi Penulis

Hasil penelitian ini diharapkan dapat meningkatkan pengetahuan dan pengalaman penulis tentang penerapan 5S dan Safety (keselamatan kerja) pada suatu sistem pergudangan.

2. Bagi Perusahaan

Sebagai masukan,informasi ataupun saran bagi perusahaan yang diteliti. Diharapkan penelitian ini juga kedepannya dapat membantu perusahaan agar selalu berkomitmen dan konsisten dalam menjalankan progam penerapan 5S dan Safety (keselamatan kerja) bukan hanya departemen gudang tetapi juga bermanfaat bagi departemen lain.

3. Bagi Pembaca

Memberi wawasan atau informasi bagi pembaca mengenai apa itu penerapan 5S dan Safety (keselamatan kerja) pada suatu gudang.

BAB II

KAJIAN PUSTAKA

2.1 Landasan Teori

2.1.1 Konsep 5S (Seiri, Seiton, Seiso, Seiketsu, Shitsuke)

5S adalah sikap kerja yang bertujuan menciptakan suasana dan lingkungan kerja yang bersih, rapi dan aman. Dengan begitu, 5S dapat mengurangi pemborosan pada tempat kerja, yang dapat menghambat efisiensi dan produktivitas pekerja dalam bekerja. Hal tersebut dapat menambah tinggi biaya proses atau kegiatan operasional, yang seharusnya biaya yang lebih tersebut tidak perlu dikeluarkan oleh perusahaan.

Konsep ini berasal dari negara Jepang dan merupakan kunci sukses bagi industri di negeri matahari terbit tersebut. Metodologi 5S berasal dari lima kata Jepang yaitu : Seiri, Seiton, Seiso, Seiketsu dan

Shitsuke. Tahapan-tahapan implementasi 5S (Osada, 2004) (dalam

Astharina, Suliantoro, 2016) yaitu sebagai berikut : 1. Seiri (Ringkas)

Tahapan ini mengacu pada pemilihan dan memilah elemen pada tempat kerja menjadi 2 kategori utama, penting dan tidak penting, dalam upaya untuk menghapus elemen yang tidak terpakai atau jarang digunakan yang menumpuk dan menciptakan gangguan.

2. Seiton (Rapi)

Tahapan ini bertujuan untuk membuat ruang bagi setiap item yang sebelumnya telah diklasifikasikan “penting”, sehingga lebih mudah untuk diakses. Untuk membawa pesanan ke tempat kerja, item harus diklasifikasikan dengan label “penting”, disusun dan ditempatkan berdasarkan frekuensi penggunaannya sehingga operator dapat dengan cepat menemukan lokasinya, menggunakan, dan mengembalikan ke tempat semula.

3. Seiso (Resik)

S yang ketiga bertujuan untuk menciptakan kondisi lingkungan kerja yang optimal (termasuk mesin, peralatan, lantai, dan dinding) dalam rangka memelihara tempat kerja berada pada kondisi yang ideal. Pembersihan secara regular pada tempat kerja memungkinkan operator untuk mengidentifikasi dan eliminasi sumber debu atau kekacauan.

4. Seiketsu (Rawat)

Standardisasi mencakup kemudahan membedakan situasi normal dari yang tidak normal dengan menerapkan aturan sederhana yang terlihat oleh semua operator. Untuk standarisasi, setiap anggota organisasi harus mempraktekkan secara kontinyu 3S yang pertama. Untuk mencapai hal ini perlu untuk dirancang dengan jelas dan mudah dimengerti kontrol visual (tanda-tanda) yang memungkinkan operator untuk membedakan antara perilaku benar dan salah.

5. Shitsuke (Rajin)

Disiplin agar setiap tahapan 5S menjadi kebiasaan terdiri dari, bekerja sesuai dengan aturan, persetujuan, dan komitmen yang kuat untuk mengimplementasikan metodologi ini. Salah satu faktor kunci untuk mencapai dan menjaga implementasi yang sukses dari metodologi ini yaitu melaksanakan audit regular untuk mengetahui status setiap tahapan. Audit harus memastikan bahwa beberapa rutinitas dan jadwal berjalan semestinya. Audit juga harus menawarkan kesempatan untuk bertanya dan menawarkan feedback untuk menstimulasi perbaikan kedepannya.

Kriteria keberhasilan penerapan 5S di area kerja adalah: a. Area kerja menjadi lebih ringkas, rapi dan bersih. b. Operator mengerti penggunaan redtag.

c. Operator mengerti mengidentifikasi material dan perletakan material.

d. Area kerja memiliki garis layout yang jelas dan rapi. f. Operator mengerti standar kebersihan di area kerja.

g. Area kerja terdapat papan informasi untuk mengetahui standar kerja operasi.

h. Operator mengakses dengan mudah informasi tentang standar kerja.

2.1.2 Pengertian Safety (keselamatan kerja)

Keselamatan kerja merupakan aspek penting dalam pekerjaan atau kegiata hidup lainnya. keselamatan kerja selalu dijadikan sebagai bahasan utama ketika berbicara dengan mengenai pekerjaan. Hal ini karena keselamatan kerja mempunyai kontribusi penting dalam peningkatan kinerja dan produksivitas pekerja. Untuk hal tersebut, maka setiap tenaga kerja sudah seharusnya memahami pengertian keselamatan kerja bagi dirinya dan lingkungannya.

Pengertian keselamatan kerja memang sudah seharusnya dipahami secara umum oleh seluruh pekerja. Aspek keselamatan kerja memang harus dipahami semua orang sebab dalam konteksnya, keselamatan kerja ini mencoba untuk mencegah terjadinya kejadian negatif dalam kehidupan setiap orang. Pada setiap aspek kehidupan, kejadian negatif atau selanjutnya kita sebut sebagai kecelakaan dapat saja terjadi. Hal ini karena setiap aspek kehidupan membawa serta ancaman di balik eksistensinya.

Kita harus mewaspadai setiap kemungkinan yang ada dibalik kondisi yang kita miliki.

Berikut beberapa pengertian dasar keselamatan kerja adalah :

1. Keselamatan kerja adalah upaya mengurangi kemungkinan terjadinya kecelakaan saat melakukan pekerjaan (Ahira, 2011) (dalam Astharina, Suliantoro, 2016)

2. Keselamatan kerja adalah upaya aktif setiap orang untuk menjaga keselamatan dirinya dari hal-hal yang tidak diinginkan (Yudi, 2010) (dalam Astharina, Suliantoro, 2016).

3. Keselamatan kerja adalah perlindungan diri terhadap segala kemungkinan yang dapat menyebabkan kecelakaan kerja (Erry, 2010) ( dalam Astharina, Suliantoro, (2016).

4. Keselamatan kerja adalah tindakan preventif terhadap kecelakaan yang dilakukan sebagai bentuk tanggung jawab diri saat bekerja (Wicaksono, 2007) ( dalam Astharina,Suliantoro, (2016).

Ada dua hal terbesar yang menjadi penyebab kecelakaan kerja antara lain:

a. Perilaku yang tidak aman dan

b. Kondisi lingkungan yang tidak aman

Meski demikian, penyebab kecelakaan yang pernah terjadi hingga menyebabkan keselamatan kerja terganggu, hingga saat ini lebih diakibatkan oleh perilaku yang tidak aman dengan faktor sebagai berikut :

1. Tidak hati-hati.

2. Tidak mematuhi peraturan.

3. Tidak mengikuti standart prosedur kerja.

4. Tidak memakai pelindung diri.

Presentase penyebab kecelakaan kerja yaitu 3% dikarenakan sebab yang tidak bisa dihindarkan, seperti bencana alam. Faktor lain yang mengganggu keselamatan kerja 24% disebabkan lingkungan atau peralatan yang tidak memenuhi syarat dan 73% karena perilaku yang tidak aman. Tentu saja, cara yang paling efektif untuk mencegah terjadinya kecelakaan kerja adalah dengan menghindari terjadinya lima perilaku tidak aman yang telah disebutkan diatas.

Oleh karena itu, harus diambil tindakan yang tepat terhadap tenaga kerja dan perlengkapan, agar tenaga kerja memiliki konsep keselamatan dan kesehatan kerja demi mencegah terjadinya kecelakaan. Jika demikian, pendidikan akan keselamatan kerja sangat penting artinya. Tujuannya antara lain untuk melindungi kesehatan tenaga kerja, meningkatkan efesiensi kerja, mencegah terjadinya kecelakaan kerja dan penyakit. Berikut berbagai arah keselamatan dan kesehatan kerja :

1. Mengantisipasi keberadaan factor penyebab bahaya dan melakukan pencegahan sebelumnya.

2. Memahami jenis-jenis bahaya yang ada di tempat kerja

3. Mengevaluasi tingkat bahaya di tempat kita

4. Mengendalikan terjadinya bahaya atau komplikasi.

Safety (keselamatan kerja) bertujuan untuk membiasakan

karyawan peduli dengan keselamatan kerja. Keselamatan kerja adalah aspek penting dalam penongkatan kinerja dan produktivitas kinerja.

2.1.3 Konsep Audit Checklist 5S dan Safety (keselamatan kerja)

Checklist audit 5S dan safety (keselamatan kerja) yang digunakan merupakan Checklist audit 5S dan safety (keselamatan kerja) yang dikembangkan oleh Todd MacAdam. Checklist audit 5S dan

safety (keselamatan kerja) yang dikembangkan oleh Todd MacAdam ini

cocok digunakan untuk industri yang sedang berkembang, dan belum terlalu besar. Pengolahan data yang didapat dari hasil Checklist audit 5S dan safety (keselamatan kerja) ini dilakukan di software excel untuk mempermudah dalam mengolah dan mendapatkan hasilnya.

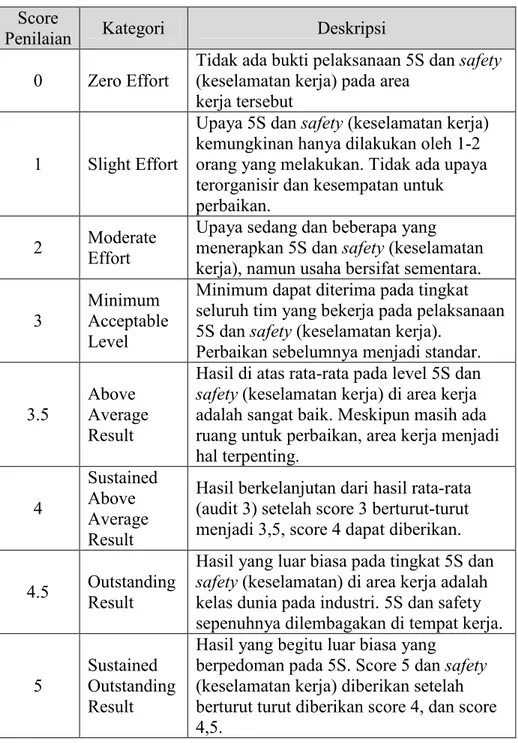

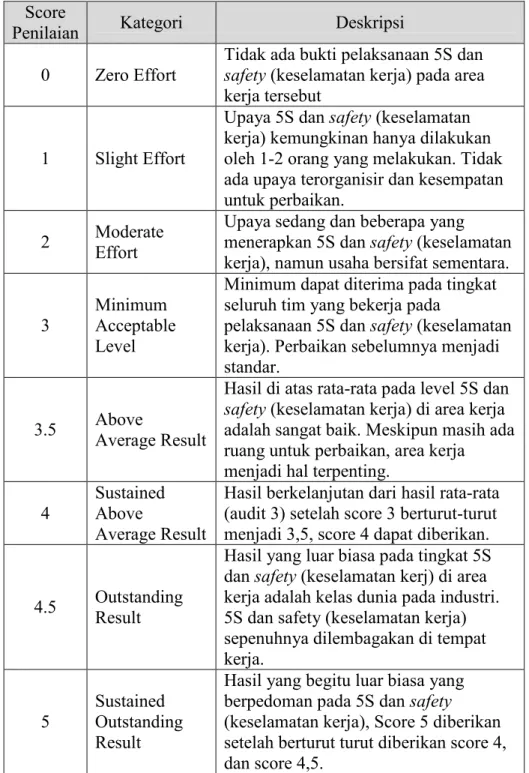

Checklist audit 5S dan safety (keselamatan kerja) ini terdiri dari 40 butir pertanyaan dimana masing-masing kegiatan mendapatkan nilai tertentu berdasarkan pedoman pemberian nilai yang ada. Kegiatan yang tidak ada diperusahaan (N/A) tidak dihitung atau tidak dimasukkan dalam kategori pertanyaan dan batas minimum acceptable atau batas nilai yang dapat di terima adalah score 3. (Prasetyo, (2019). Pedoman kategori score penilaian checklist audit 5S dan safety (keselamatan kerja) dapat dilihat pada Tabel 2.1 dan form penilaian audit checklist audit 5S dan safety (keselamatan kerja) dapat dilihat pada Tabel 2.2.

Tabel 2.1 : Kategori Score Penilaian 5S dan Safety (keselamatan

kerja)

Score

Penilaian Kategori Deskripsi 0 Zero Effort

Tidak ada bukti pelaksanaan 5S dan safety (keselamatan kerja) pada area

kerja tersebut

1 Slight Effort

Upaya 5S dan safety (keselamatan kerja) kemungkinan hanya dilakukan oleh 1-2 orang yang melakukan. Tidak ada upaya terorganisir dan kesempatan untuk perbaikan.

2 Moderate Effort

Upaya sedang dan beberapa yang menerapkan 5S dan safety (keselamatan kerja), namun usaha bersifat sementara.

3

Minimum Acceptable Level

Minimum dapat diterima pada tingkat seluruh tim yang bekerja pada pelaksanaan 5S dan safety (keselamatan kerja).

Perbaikan sebelumnya menjadi standar.

3.5

Above Average Result

Hasil di atas rata-rata pada level 5S dan

safety (keselamatan kerja) di area kerja

adalah sangat baik. Meskipun masih ada ruang untuk perbaikan, area kerja menjadi hal terpenting. 4 Sustained Above Average Result

Hasil berkelanjutan dari hasil rata-rata (audit 3) setelah score 3 berturut-turut menjadi 3,5, score 4 dapat diberikan.

4.5 Outstanding Result

Hasil yang luar biasa pada tingkat 5S dan

safety (keselamatan) di area kerja adalah

kelas dunia pada industri. 5S dan safety sepenuhnya dilembagakan di tempat kerja.

5

Sustained Outstanding Result

Hasil yang begitu luar biasa yang

berpedoman pada 5S. Score 5 dan safety (keselamatan kerja) diberikan setelah berturut turut diberikan score 4, dan score 4,5.

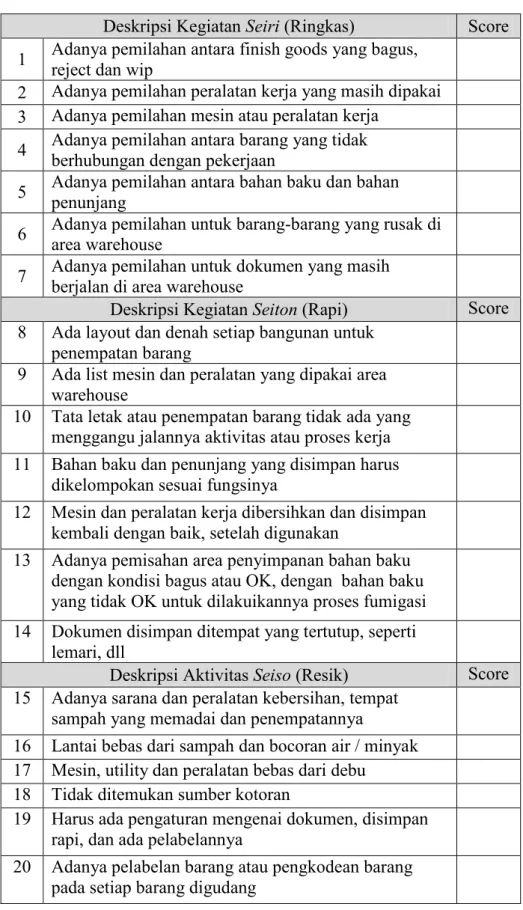

Tabel 2.2 : Form Audit Checklist 5S dan Safety (keselamatan kerja)

Deskripsi Kegiatan Seiri (Ringkas) Score 1 Adanya pemilahan antara finish goods yang bagus,

reject dan wip

2 Adanya pemilahan peralatan kerja yang masih dipakai 3 Adanya pemilahan mesin atau peralatan kerja 4 Adanya pemilahan antara barang yang tidak

berhubungan dengan pekerjaan 5 Adanya pemilahan antara bahan baku dan bahan

penunjang

6 Adanya pemilahan untuk barang-barang yang rusak di

area warehouse

7 Adanya pemilahan untuk dokumen yang masih

berjalan di area warehouse Deskripsi Kegiatan Seiton (Rapi) Score 8 Ada layout dan denah setiap bangunan untuk

penempatan barang

9 Ada list mesin dan peralatan yang dipakai area

warehouse

10 Tata letak atau penempatan barang tidak ada yang

menggangu jalannya aktivitas atau proses kerja

11 Bahan baku dan penunjang yang disimpan harus dikelompokan sesuai fungsinya

12 Mesin dan peralatan kerja dibersihkan dan disimpan kembali dengan baik, setelah digunakan

13 Adanya pemisahan area penyimpanan bahan baku dengan kondisi bagus atau OK, dengan bahan baku yang tidak OK untuk dilakuikannya proses fumigasi

14 Dokumen disimpan ditempat yang tertutup, seperti lemari, dll

Deskripsi Aktivitas Seiso (Resik) Score 15 Adanya sarana dan peralatan kebersihan, tempat

sampah yang memadai dan penempatannya

16 Lantai bebas dari sampah dan bocoran air / minyak 17 Mesin, utility dan peralatan bebas dari debu 18 Tidak ditemukan sumber kotoran 19 Harus ada pengaturan mengenai dokumen, disimpan

rapi, dan ada pelabelannya

20 Adanya pelabelan barang atau pengkodean barang pada setiap barang digudang

21 Adanya standard penyusunan barang pada setiap level rak, dan jenis barang yang disimpan

Deskripsi Aktivitas Seiketsu (Rawat) Score 22 Adanya slogan dan rambu 5R 23 Adanya penanggung jawab disetiap area proses 24 Adanya jadwal piket disetiap area proses 25 Adanya jadwal audit 5R 26 Hasil audit sebelumnya yang terlihat jelas untuk

seluruh tim.

27 Catatan pemeliharaan peralatan yang terlihat jelas saat

pemeliharaan terakhir dan ketika pemeliharaan berikutnya dijadwalkan.

28 Daerah untuk perbaikan yang diidentifikasi selama audit sebelumnya telah selesai.

29 Lingkungan kerja memenuhi persyaratan pekerjaan yang dilakukan. Pencahayaan (kecerahan dan warna), kualitas udara, suhu, dll.

30 Dokumen diberi label jelas untuk isi dan tanggung jawab untuk kontrol dan revisi. Tanggal dan nomor revisi yang jelas terlihat.

Deskripsi Aktivitas Shitsuke (Rajin) Score 31 Adanya papan informasi yang update 32 Konsistensi terhadap pelaksanaan jadwal piket 33 Konsistensi terhadap pelaksanaan audit 5R ( Internal ) 34 Konsistensi terhadap identifikasi dan penempatan

barang

35 Memberikan penghargaan kepada tim yang terlibat

dalam kegiatan 5S dan safety.

Deskripsi Aktivitas Safety (Keselamatan kerja) Score 36 Adanya visualisasi tentang keselamatan kerja 37 Kedisiplinan pakaian APD sesuai area masing-masing 38 Adanya potensi yang menyebabkan kecelakaan 39 Adanya kelengkapan standard APAR 40 Adanya jalur dan pintu evakuasi

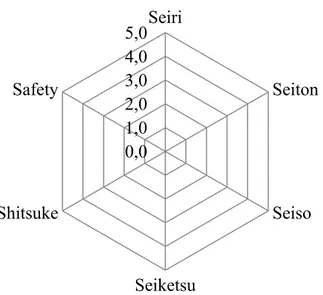

Pertanyaan-pertanyaan yang sudah diberikan bobot score kemudian dapat dilihat hasil audit 5S dan safety (keselamatan kerja) pada area kerja. Tujuan dari pemberian hasil audit checklist 5S dan

safety (keselamatan kerja) akan membantu seseorang untuk dapat

mengetahui setiap pilar kegiatan sudah berada pada hasil yang dicapai dan perbaikan yang dilakukan harus sampai batas nilai minimum yaitu dengan score 3. Gambar 2.1. adalah gambar Pentadiagram hasil audit 5S dan safety (keselamatan kerja) pada area kerja.

Gambar 2.1 : Pentadiagram Hasil Audit Checklist 5S dan Safety

(keselamatan kerja)

2.2 Penelitian Terdahulu

Penelitian terdahulu,merupakan hasil – hasil penelitian terdahulu yang memberikan informasi terkait dengan metode penelitian, hasil, pembahasan yang digunakan sebagai dasar perbandingan dengan penelitian yang dilakukan, penelitian terdahulu dari penelitian ini adalah sebagai berikut :

0,0 1,0 2,0 3,0 4,0 5,0Seiri Seiton Seiso Seiketsu Shitsuke Safety

1. Vashanadia Astharina, Hery Suliantoro, dalam artikel yang berjudul Analisis Penerapan 5s+Safety (Keselamatan Kerja) pada Area Warehouse di PT. Bina Busana Internusa Group,Semarang terbitan Jurnal Industrial

Engineering Online Vol. 5 (4), (2016),menghasilkan kesimpulan bahwa

Warehouse merupakan tempat yang berfungsi untuk menyimpan barang yang akan digunakan dalam proses produksi,yang meliputi penerimaan barang, penempatan barang di dalam gudang, dan mengeluarkan barang dari dalam gudang,Penerapan metode 5S pada warehouse PT Bina Busana Internusa belum sepenuhnya terlaksana secara sempurna. Karena dari 6S yang harusnya diterapkan, hanya 3S yang diterapkan dan belum secara maksimal.

2. Reno Prasetyo, dalam artikel yang berjudul Usulan Perbaikan Menggunakan Metode 6S (Seiri,Seiton,Seiso,Seiketsu,Shitsuke dan Safety (Keselamatan Kerja)) di CV. Duta Dharma terbitan Jurnal Industrial

Servicess Vol.4 No.2, (Maret 2019),menghasilkan kesimpulan bahwa Berdasarkan analisis yang dilakukan,penerapan 6S di CV. Duta Dharma belum cukup baik untuk semua pilar 6S karena belum mencapai 3, dimana 3 merupakan minimum acceptable level. Score untuk pilar seiri/sort/ringkas adalah sebesar 0,6. Score untuk pilar Seiton/set in order/rapi adalah 1,0. Score untuk pilar seiso/shine/resik adalah 1,29. Score untuk pilar seiketsu/standardize/rawat adalah 1,33. Score untuk pilar shitsuke/sustain/rajin adalah 1,2. Dan Score untuk pilar Safety (Keselamatan Kerja) adalah 1.8.

3. Ronny Suryanto, Didik Wahjudi,dalam artikel Pembuatan modul 5S Advanced Safety (Keselamatan Kerja) Untuk Operator pada Divisi Sigarey Kretek Mesin P.T.X terbitan Jurnal Mechanova 5, (2017) menghasilkan kesimpulan bahwa Penulis telah menghasilkan 2 modul, yaitu modul 5S dan modul advanced Safety (Keselamatan Kerja). Dalam penerapan 5S, cluster protos mild line 1 dijadikan penerapannya. Setelah penerapannya berhasil dan dilakukan, keberhasilan dirasakan dari dampak sebelum dan sesudah diterapkan 5S tersebut. Sehingga nanti cluster protos mild line 1 dijadikan contoh untuk penerapan ditempat lainnya. Perancangan dilakukan dengan membiasakan prosedur kerja 5S dilakukan dan ditaati di area produksi. Dengan dilakukan panismen dan dokumentasi yang telah dilakukan, closter protos mild line 1 berhasil menerapkan 5S. Dalam penerapan advanced Safety (Keselamatan Kerja), closter protos mild line 1 dijadikan penerapanya. Penerapannya masih berlanjut dan terus menerus dilakukan secara berkelanjutan. Dampak yang bisa dirasakan langsung ialah penggantian beberapa alat yang lebih aman dalam penggunaanya. Dampak jangka panjangnya dapat di ukur berdasarkan jumlah kejadian atau kecelakaan kerja yang terjadi.

4. Maya Kartika, Dyah Ika Rinawati,dalam artikel Analisa Penerapan 5S

(Seiri,Seiton,Seiso,Seiketsu,Shitsuke) pada Area Warehouse CV. Boga

Makmur Semarang terbitan Jurnal Industrial Engineering Online Vol. 5

(4), (2016) menghasilkan kesimpulan bahwa Penerapan metode 5S pada

sempurna. Usulan perbaikan yang diberikan agar penerapan 5S lebih optimal yaitu pada tahapan seiri (sort/ringkas), seiton (set in order/rapi), seiso (shine/resik), seiketsu (standardize/rawat), dan tahapan shitsuke (sustain/rajin). Pada tahapan seiri usulan yang diberikan yaitu barang-barang yang tidak digunakan harus segera dipindahkan ke gudang atau dibuang ke tempat sampah. Pada tahapan seiton usulan yang diberikan yaitu perlunya penataan material di warehouse ke atas rak dan pemberian nama pada rak agar memudahkan pencarian barang. Pada tahapan seiso usulan yang diberikan yaitu membersihkan bagian luar dan tetap menjaga kebersihan dalam warehouse. Pada tahapan seiketsu diperlukan adanya standarisasi agar lingkungan yang rapi dan bersih dapat dipertahankan. Kemudian untuk tahapan shitsuke diperlukan adanya audit dan sosialiasi berkaitan dengan budaya 5S agar karyawan di warehouse dapat memahami nilai-nilai 5S.

5. M. Hudori, dalam artikel Penerapan Prinsip 5S (Seiri, Seiton, Seiso,

Seiketsu, Shitsuke) di Gudang Zat Kimia Perusahaan Perkebunan Kelapa Sawit terbitan Jurnal Industrial Engineering Journal Vol.6 No.2 (2017) menghasilkan kesimpulan bahwa Berdasarkan hasil pembahasan di atas dapat disimpulkan bahwa dengan dilaksanakannya penerapan prinsip 5S (Seiri,seiton,seiso,seiketsu,shitsuke) di gudang zat kimia, membuat gudang menjadi tampak lebih memenuhi standar secara umum dalam kerapian dan kenyamanan karena prinsip 5S merupakan kegiatan yang pada dasarnya mendapatkan suatu kondisi yang lebih baik dari sebelumnya.

6. Benny Henry Putra, Bambang Harya, dalam artikel Analisis Prinsip Kerja 5S (Seiri,seiton,seiso,seiketsu,shitsuke) pada CV. Kokoh Bersatu Plastik,Surabaya terbitan AGORA Vol 2, No 2 (2014) menghasilkan kesimpulan bahwa, Penerapan budaya kerja 5S di CV. Kokoh Bersatu Plastik masih dilakukan secara parsial dan bersifat personal pada semua tahapan proses produksi,tidak tersistem dan tidak terstruktur karena ditandai dengan tidak adanya SOP yang mengatur prinsip kerja di perusahaan, dan masih mengandalkan karyawan secara personal dalam melakukan / menjaga kondisi di dalam lingkungan pabrik. Saran yang dapat diberikan oleh peneliti adalah 1.Menetapkan penanggung jawab penerapan prinsip kerja 5S, 2.Menyusun SOP pelaksanaan prinsip kerja 5S, 3.Mensosialisasikan / melembagakan prinsip kerja 5S.

7. Adam Perkasa, Purnawan Adi W, S.T., M.T,dalam artikel Analisis 5S (Seiri,seiton,seiso,seiketsu,shitsuke) pada Warehouse PT. Ebako Nusantara terbitan Jurnal Industrial Engineering Online 7 (4), (2019) menghasilkan kesimpulan bahwa, Melalui identifikasi waste yang telah dilakukan didapatkan waste berupa lama waktu rata-rata pemenuhan request sebesar 1.509 detik, Penambahan lampu pada rak, adanya space rak kosong, item-item yang sudah tidak digunakan, item-item tersembunyi. Penataan item support material berdasarkan pada frekuensi penggunaan. Rancangan label item berisikan beberapa informasi yaitu nama item dan karakteristiknya, nomer rak, posisi item terdapat posisi

menempelnya label. Saran yang dapat diberikan oleh peneliti adalah Melakukan audit 5S.

8. Diana Khairani Sofyan, Syarifuddin, dalam artikel Perancangan Tata Letak Fasilitas dengan Menggunakan Metode 5S (seiri,seiton,seiso,seiketsu,shitsuke) terbitan Jurnal Teknovasi Volume 02,

Nomor 2, (2015) menghasilkan kesimpulan bahwa, Rancangan ulang tata

letak fasilitas pabrik pengolahan air minum PT. Ima Montaz Sejahtera terdiri dari beberapa bagian,hal ini bisa dilakukan dengan menyusun ulang dan memberi wilayah atau area untuk bagian yang belum ada. Penelitian ini menerapkan metode 5S pada penyusunan tata letak fasilitas PT. Ima Montaz Sejahtera untuk memperoleh tata letak yang lebih rapi, yaitu Seiri dan Seiton pada gudang mekanik, Seiso yaitu pada gudang produksi dan semua departemen, Seiketsu dan Shitsuke yaitu pada semua departemen. 9. Samsul Huda, Misbach Munir, dalam artikel Implementasi 5R dan 1S

sebagai upaya Peningkatan Efektifitas Produksi Dengan Metode OEE di PT. Coca Cola Botling Indonesia terbitan Jurnal Knowledge Industrial

Engineering (JKIE) 3 (3), (2016) menghasilkan kesimpulan bahwa,

komponen 5R+1S yang dinilai adalah Ringkas, Rapi, Resik, Rawat, Rajin dan Safety (Keselamatan Kerja),didapatkan peningkatan nilai efektivitas pada line 4 selama periode bulan Januari – Juni 2016. Nilai efektivitas tertinggi dicapai pada bulan Juni 2016 sebesar 78,33%.

10. Mufrida Meridan Hendri Wijaya, dalam artikel Analisa Penerapan 5S di WAREHOUSE Studi Kasus WAREHOUSE Proyek Indarung VI PT.

Semen Padang terbitan Jurnal Teknologi Vol. 6, No. 1, (Juni 2016) menghasilkan kesimpulan bahwa Kapasitas yang ada pada warehouse awal tidak mampu untuk menampung keseluruhan barang proyek dikarenakan luas area penyimpanan yang dibutuhkan adalah sebanyak 572 m2 dan jumlah luas area penyimpanan warehouse awal adalah sebesar 368 m2,Penerapan 5S di warehouse proyek Indarung VI PT. Semen Padang telah dilakukan dengan cukup baik. Implementasi budaya 5R dapat dilihat dengan banyaknya kegiatan meliputi kedisiplinan, kegiatan ringkas, kegiatan rapi, kegiatan resik, kegiatan rawat, dan kegiatan rajin. Meskipun demikian penerapan 5S dalam pengelolahan barang belum diterapkan. Hal ini dikarenakan luas area penyimpanan warehouse awal tidak mencukupi kapasitas warehouse sehingga barang diletakkan di luar warehouse. Perluasan warehouse sangat perlu untuk dilakukan dikarenakan kapasitas warehouse awal yang tidak menampung keseluruhan barang, sehingga warehouse akan diperluas area penyimpanan menjadi sebesar 1744 m2. Perluasan warehouse ini memanfaatkan seluruh area yang ada pada layout warehouse proyek Indarung VI sehingga kapasitas dari warehouse menjadi maksimal dan bertujuan untuk penggunaan jangka panjang di perusahaan. Evaluasi yang dilakukan dalam penerapan warehouse usulan dalam penerapan 5S adalah penerapan penyortiran barang yang reject dan tidak sesuai dengan PO, membuang barang-barang yang tidak diperlukan di warehouse, menunjuk salah seorang pegawai untuk kepala penerapan 5S

di warehouse, mengelompokkan barang sesuai dengan kelompok, serta pembiasan prosedur 5S di warehouse.

11. Sandeep Phogat, in the article An Introduction to Applicability Of Lean In Warehousing issue International Journal of Latest Research in Science

and Technology Volume 2, (September-October 2013) lead to the

conclusion that Warehouse optimization includes optimization of the functions and the material flow. Despite the common perception that Lean thinking is typically subscribed to the production processes (the origins of Lean come from the mass production of highly standardized products, in contrast, warehousing belongs to service industry), where the elimination of waste and the non-value added processes are most visible, and the fact that ‘’many practitioners consider the term warehouse and Lean mutually exclusive.’’ (Garcia), the application of Lean in the warehouse activities can lead to significant improvement, such as elimination of waste, improvement of the lead-times and better value creation. Despite no concrete example for Lean warehousing is available, according to the practical experience of STL Warehousing with the implementation of Lean in warehousing activities shows that.

BAB III

METODOLOGI PENELITIAN

3.1 Jenis Penelitian

Sehubungan dengan wilayah data yang dijadikan subjek penelitian ini, maka penulis menggunakan metode kualitatif dan kuantitatif dengan pendekatan penelitian deskriptif dan analisis verifikatif, karena adanya variabel variabel yang akan ditelaah hubungannya serta tujuannya untuk menyajikan gambaran secara terstruktur, faktual, mengenai fakta-fakta hubungannya antara variabel yang diteliti (Sugiyono, 2014:8). Agar dapat diperoleh pengertian metode deskriptif yang lebih jelas berikut dikemukakan pengertian metode deskriptif adalah merupakan suatu metode dalam meneliti status kelompok manusia, objek, kondisi, dan sistem pemikiran.

Tujuan dari metode deskriptif adalah membuat deskripsi, gambaran atau lukisan secara sistematis, faktual dan akurat mengenai fakta-fakta, sifat-sifat serta hubungan fenomena yang diselidiki (Anwar, 2011) (dalam Tarigan, 2013). Sehingga penelitian ini digunakan untuk mengkaji secara mendalam tentang Analisa Penerapan 5S dan safety (keselamatan kerja) pada area warehouse raw material PT. Gunanusa Eramandiri.

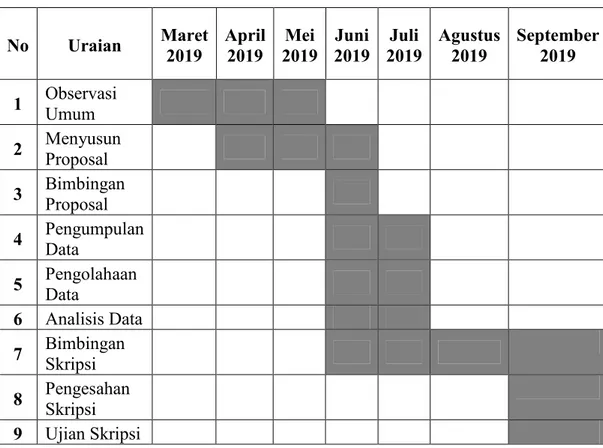

3.2 Tempat dan Waktu Jadwal Penelitian

Penelitian ini dilakukan di PT. Gunanusa Eramandiri dan waktu penelitian dilaksanakan pada bulan Maret sampai dengan Agustus 2019 dengan tabel sebagai berikut :

Tabel 3.1 : Jadwal Kegiatan Penelitian No Uraian Maret 2019 April 2019 Mei 2019 Juni 2019 Juli 2019 Agustus 2019 September 2019 1 Observasi Umum 2 Menyusun Proposal 3 Bimbingan Proposal 4 Pengumpulan Data 5 Pengolahaan Data 6 Analisis Data 7 Bimbingan Skripsi 8 Pengesahan Skripsi 9 Ujian Skripsi Sumber : Peneliti

3.3 Kerangka Konsep / Pemikiran

3.3.1 Desain Penelitian

Salah satu metode yang dapat digunakan untuk meminimalisir dan mengeliminasi permasalahan di warehouse raw material PT. Gunanusa Eramandiri adalah dengan menggunakan metode 5S dan

safety (keselamatan kerja). Metode 5S dan safety (keselamatan kerja)

yang merupakan suatu program penerapan sikap kerja yang menekankan pada pengelolaan kondisi fisik tempat kerja yang terorganisir.

Warehouse raw material merupakan bagian yang sangat penting bagi perusahaan ini,karena perusahaan ini bergerak dibidang makanan, Namun karena adanya perbedaan ukuran dan jenis, cepatnya pergantian produk serta keterbatasan space, dalam gudang inilah yang menyebabkan sulitnya mengatur penyimpanan yang ada pada warehouse raw material di PT. Gunanusa Eramandiri ini.

Berdasarkan kerangka konsep, maka dapat disusun suatu desain penelitian ini, sebagai berikut :

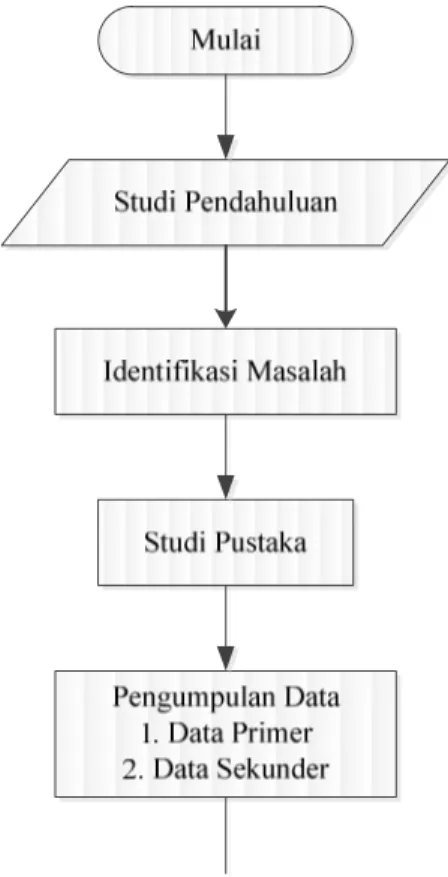

Berikut merupakan penjelasan dari Diagram Alir Penelitian :

1. Mulai

Penelitian ini merupakan penelitian mengenai analisis penerapan 5S dan safety (keselamatan kerja) pada area warehouse raw material di PT. Gunanusa Eramandiri.

2. Studi Pendahuluan

Studi pendahuluan merupakan pengenalan terhadap metode 5S dan safety (keselamatan kerja), serta tools yaitu diagram fishbone yang digunakan sebagai alat analisis sebab akibat.

3. Identifikasi Masalah

Identifikasi masalah merupakan tahap awal dalam perumusan masalah tentang bagaimana penerapan 5S dan safety (keselamatan kerja) pada warehouse raw material PT. Gunanusa Eramandiri, dan

perbaikan apa yang dilakukan pada sistem pergudangan setelah dilakukannya metode 5S dan safety (keselamatan kerja) di warehouse raw material pada PT. Gunanusa Eramandiri.

4. Studi Pustaka

Studi pustaka merupakan tahapan dalam mencari teori-teori yang relevan dalam membantu dalam kegiatan penelitian tugas akhir ini.

5. Pengumpulan Data

Pengumpulan data merupakan tahapan dalam memperolah data dalam pelaksanaan penelitian ini. Dimana data yang diperlukan dalam dua bentuk yaitu:

1. Data Primer

a. Wawancara, yaitu penulis melakukan diskusi atau tanya jawab dengan pimpinan department atau operator dilapangan di warehouse raw material PT. Gunanusa Eramandiri.

b. Observasi, yaitu penulis melakukan pengambilan data dengan cara mengamati dan mencatat secara langsung didepartemen warehouse raw material PT. Gunanusa Eramandiri.

2. Data Sekunder

Studi Pustakaan, yaitu metode yang dilakukan dengan cara mengumpulkan data-data dari tim komite 5S dan safety (keselamatan kerja) di PT. Gunanusa Eramandiri.

6. Pengolahan Data

Pengolahan data merupakan tahap untuk melakukan perhitungan sesuai dengan tinjauan pustaka sebelumnya. Tahapan pengolahan data adalah sebagai berikut:

1. Ceklist Audit 5S dan safety (keselamatan kerja) Sebelum Implementasi

2. Usulan Perbaikan 5S dan safety Sebelum Implementasi

3. Ceklist Audit 5S dan safety (keselamatan kerja) Sesudah Implementasi

4. Usulan Perbaikan 5S dan safety (keselamatan kerja) Sesudah Implementasi

5. Analisa dan Pembahasan 6. Membuat Diagram Fishbone

Dalam analisa ini dan pembahasan, yaitu menganalisa dari hasil yang diperoleh pada pengolahan data yang telah dilakukan. Adapun analisa yang peneliti lakukan yaitu Ceklist audit 5S dan safety (keselamatan kerja), membuat diagram Fishbone, usulan perbaikan 5S dan safety (keselamatan kerja) tentang analisa sebab akibat tata letak penempatan barang.

7. Kesimpulan dan Saran

Memberikan kesimpulan dari penelitian yang telah dilakukan dan memberikan saran untuk perbaikan bagi penelitian selanjutnya. 8. Selesai

3.4 Populasi

Populasi adalah wilayah generalisasi yang terdiri atas : objek atau subyek yang mempunyai kuantitas dan karakteristik tertentu yang ditetapkan oleh peneliti untuk dipelajari kemudian ditarik kesimpulannya (Bintarti, (2015). Dalam penelitian ini, populasi yang digunakan adalah koresponden yaitu semua karyawan yang bekerja di warehouse, data barang-barang , data kondisi actual saat ini di warehouse raw material PT. Gunanusa Eramandiri.

Karena karyawan yang bekerja di warehouse raw material ini, data barang-barang, dan data kondisi menjadi salah satu objek utama dalam penelitian ini, untuk menganalisa penerapan 5S dan safety (keselamatan kerja) di warehouse raw material pada PT. Gunanusa Eramandiri.

3.5 Metoda Pengumpulan Data

Metoda yang digunakan dalam penelitian ini adalah sebagai berikut :

1. Metoda Pengumpulan Data Primer

Metoda ini digunakan untuk mendapatkan data yang sebenarnya dalam penelitian atau pengamatan secara langsung yang telah dilaksanakan. Metoda ini dilakukan dengan dua cara yaitu:

a. Wawancara, yaitu penulis melakukan diskusi atau tanya jawab dengan pimpinan department atau operator dilapangan di warehouse raw material PT. Gunanusa Eramandiri.

b. Observasi, yaitu penulis melakukan pengambilan data dengan cara mengamati dan mencatat secara langsung didepartemen warehouse raw material PT. Gunanusa Eramandiri.

2. Metoda Pengumpulan Data Sekunder.

Metoda ini digunakan untuk mendapatkan data / informasi yaitu dengan menggunakan data dari tim komite 5S dan safety (keselamatan kerja) di PT. Gunanusa Eramandiri yang ada kaitannya dengan penelitian ini.

3.6 Metode Analisis Data

Dalam melakukan penelitian ini, metode analisis data yang digunakan penulis adalah :

3.6.1 Audit Checlist 5S dan Safety (keselamatan kerja)

Tahap analisis adalah tahap di mana penulis sudah melakukan evaluasi area kerja warehouse raw material pada kondisi sekarang dengan menggunakan lembar pengamatan audit checklist 5S dan safety (keselamatan kerja) yang akan dijadikan pedoman dalam perbaikan area kerja warehouse raw material. Area kerja warehouse raw material sudah dilakukan implementasi 5S dan safety (keselamatan kerja) kemudian dilakukan kembali evaluasi dengan menggunakan audit checklist 5S dan safety (keselamatan kerja) pada kondisi usulan.

Lembar pengamatan yang digunakan adalah instrumen audit checklist 5S dan safety (keselamatan kerja) yang dikembangkan oleh

Todd MacAdam. Instrumen audit checklist 5S dan safety (keselamatan kerja) menggunakan software microsoft excel dimana hasil penilaian score nanti akan diolah secara otomatis. Audit checklist 5S dan safety (keselamatan kerja) terdiri dari 40 butir pertanyaan yang akan dijawab oleh pihak berwenang yaitu pemilik dari tempat kerja atau kepala departemen warehouse raw material PT. Gunanusa Eramandiri.

Penilaian yang diberikan memiliki kategori score yang dapat diberikan, sehingga dari setiap pertanyaan yang diberikan disesuaikan dengan keadaan yang ada di tempat kerja. Pemberian score N/A tidak dihitung atau pertanyaan tersebut tidak ada aktivitasnya di perusahaan. Batas minimum nilai yang dapat diterima adalah 3.

3.6.2 Audit checklist 5S dan Safety (keselamatan kerja) sebelum

implementasi

Audit checklist 5S dan safety (keselamatan kerja) sebelum implementasi dilakukan pada tanggal 30 Juli 2019 sampai 31 Juli 2019 adalah audit checklist 5S dan safety (keselmatan kerja) yang digunakan pada software excel.

Tabel 3.2 Kategori Score Penilaian 5S dan Safety (keselamatan

kerja)

Score

Penilaian Kategori Deskripsi 0 Zero Effort

Tidak ada bukti pelaksanaan 5S dan

safety (keselamatan kerja) pada area

kerja tersebut

1 Slight Effort

Upaya 5S dan safety (keselamatan kerja) kemungkinan hanya dilakukan oleh 1-2 orang yang melakukan. Tidak ada upaya terorganisir dan kesempatan untuk perbaikan.

2 Moderate Effort

Upaya sedang dan beberapa yang menerapkan 5S dan safety (keselamatan kerja), namun usaha bersifat sementara.

3

Minimum Acceptable Level

Minimum dapat diterima pada tingkat seluruh tim yang bekerja pada

pelaksanaan 5S dan safety (keselamatan kerja). Perbaikan sebelumnya menjadi standar.

3.5 Above

Average Result

Hasil di atas rata-rata pada level 5S dan

safety (keselamatan kerja) di area kerja

adalah sangat baik. Meskipun masih ada ruang untuk perbaikan, area kerja menjadi hal terpenting.

4

Sustained Above

Average Result

Hasil berkelanjutan dari hasil rata-rata (audit 3) setelah score 3 berturut-turut menjadi 3,5, score 4 dapat diberikan.

4.5 Outstanding Result

Hasil yang luar biasa pada tingkat 5S dan safety (keselamatan kerj) di area kerja adalah kelas dunia pada industri. 5S dan safety (keselamatan kerja) sepenuhnya dilembagakan di tempat kerja.

5

Sustained Outstanding Result

Hasil yang begitu luar biasa yang berpedoman pada 5S dan safety (keselamatan kerja), Score 5 diberikan setelah berturut turut diberikan score 4, dan score 4,5.

Proses pemberian penilaian score pada setiap kategori pertanyaan akan diserahkan kepada koordinator 5S dan safety (keselamatan kerja) dan pemberi nilai adalah yang berwenang atau pemilik dari area kerja yang akan diterapkan 5S dan safety (keselamatan kerja). Hasil kategori penilaiannya dapat dilihat pada Tabel 3.3

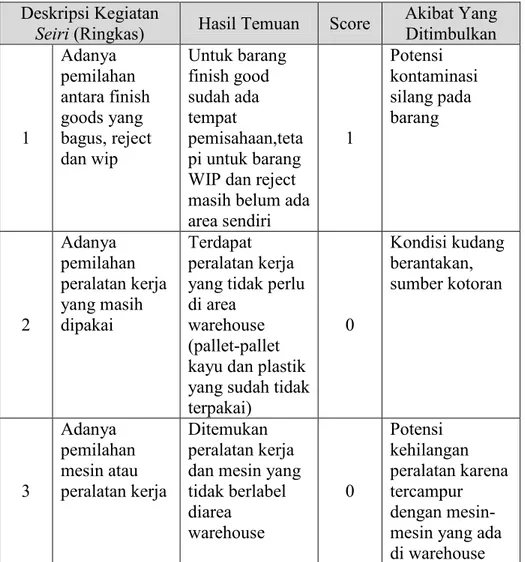

Tabel 3.3 : Data kegiatan sebelum implementasi 5S dan safety

(keselamatan kerja)

Deskripsi Kegiatan

Seiri (Ringkas) Hasil Temuan Score

Akibat Yang Ditimbulkan 1 Adanya pemilahan antara finish goods yang bagus, reject dan wip Untuk barang finish good sudah ada tempat pemisahaan,teta pi untuk barang WIP dan reject masih belum ada area sendiri 1 Potensi kontaminasi silang pada barang 2 Adanya pemilahan peralatan kerja yang masih dipakai Terdapat peralatan kerja yang tidak perlu di area

warehouse (pallet-pallet kayu dan plastik yang sudah tidak terpakai) 0 Kondisi kudang berantakan, sumber kotoran 3 Adanya pemilahan mesin atau peralatan kerja Ditemukan peralatan kerja dan mesin yang tidak berlabel diarea warehouse 0 Potensi kehilangan peralatan karena tercampur dengan mesin-mesin yang ada di warehouse

4 Adanya pemilahan antara barang yang tidak berhubungan dengan pekerjaan Ditemukan besi sisa rak stacker di area

warehouse yang tidak terpakai, dan sisa barang sub kon yang sudah tidak dipakai 0 Keterbatasan area penyimpanan 5 Adanya pemilahan antara bahan baku dan bahan penunjang

Bahan baku dan bahan

penunjang masih berada dalam satu rak stacker 0 Efisiensi waktu pencarian dan penyetokan barang 6 Adanya pemilahan untuk barang-barang yang rusak di area warehouse Masih terdapat timbangan yang rusak, electric stacker yang rusak, mesin dehumidifier yang rusak di area warehouse 0 Sumber kotor, karena barang-barang ini tidak pernah dipakai 7 Adanya pemilahan untuk dokumen yang masih berjalan di area warehouse Tidak ada dokumen pada area warehouse N/A N/A Deskripsi Kegiatan

Seiton (Rapi) Hasil Temuan Score

Akibat Yang Ditimbulkan 8 Ada layout dan

denah setiap bangunan untuk penempatan barang Layout dan denah belum ada untuk area-area yang ada di warehouse 0 Apabila ada tamu, dan karyawan diluar departemen yang berkunjung. Akan merasa kebingungan apabila melakukan kunjungan atau audit lapangan

9 Ada list mesin dan peralatan yang dipakai area warehouse Pada mesin misal Forklip, reach truck masih belum ada pelabelannya 0 Lost kontrol apabila terjadi kerusakan atau kehilangan pada peralatan yang ada di warehouse 10 Tata letak atau

penempatan barang tidak ada yang menggangu jalannya aktivitas atau proses kerja Masih terdapat barang-barang yang ditaruh dilorong-lorong jalan 0 Mengganggu aktifitas kerja, dan memperlambat penyusunan barang pada rak stacker 11 Bahan baku dan penunjang yang disimpan harus dikelompokan sesuai fungsinya Masih belum berjalan dengan konsisten untuk pemakaian FIFO pada barang 1 Akan terjadi kerusakan barang, yang berakibat ruginya perusahaan 12 Mesin dan peralatan kerja dibersihkan dan disimpan kembali dengan baik, setelah digunakan Mesin dan peralatan kerja masih terlihat kotor karena tidak pernah melakukan cleaning

0 Umur mesin dan peralatan kerja lebih cepat rusak

13 Adanya pemisahan area penyimpanan bahan baku dengan kondisi bagus atau OK, dengan bahan baku yang tidak OK untuk dilakukannya proses fumigasi Barang untuk proses fumigasi masih belum teralokasi dengan baik 0 Kontaminasi barang yang kodisi bagus, dengan barang yang perlu untuk proses fumigasi, keterbatasan area

14 Dokumen disimpan ditempat yang tertutup, seperti lemari, dll Tidak ada dokumen pada area warehouse N/A N/A Deskripsi Aktivitas

Seiso (Resik) Hasil Temuan Score

Akibat Yang Ditimbulkan 15 Adanya sarana dan peralatan kebersihan, tempat sampah yang memadai dan penempatanny a Sarana dan peralatan kebersihan masih berantakan untuk penempatannya, dan masih terbatas untuk alatnya 0 Pada waktu akan melakukan proses cleaning harus mencari peralatan dulu yang cukup memakan waktu, dan proses cleaning menjadi kurang optimal 16 Lantai bebas dari sampah dan bocoran air / minyak Masih terlihat kotor untuk lantai, karena tidak terawat dengan baik, banyak sekat lantai yang rusak 0 Potensi sumber kotor bertambah, dan roda forklip akan cepat rusak karena melewati kondisi lantai yang tidak rata 17 Mesin, utility

dan peralatan bebas dari debu

Masih terlihat kotor untuk besi rak stacker, karena jarang dilakukan cleaning dan bahkan sangat jarang

0 Cat rak stacker akan cepat rusak karena tertutup debu yang makin lama makin tebal 18 Tidak ditemukan sumber kotoran Masih ditemukan sumber kotoran, kacang yang jatuh dilantai dicelah-celah rak dll 0 Merugikan perusahaan, karena barang terbuang 19 Harus ada pengaturan mengenai dokumen, Tidak ada dokumen pada area warehouse N/A N/A

disimpan rapi, dan ada pelabelannya 20 Adanya pelabelan barang atau pengkodean barang pada setiap barang digudang Rak stacker masih belum ada pelabelan atau pengkodeannya 0 Kesulitan dalam pencarian barang, dan penyetokan barang yang disimpan di warehouse 21 Adanya standard penyusunan barang pada setiap level rak, dan jenis barang yang disimpan

Penyusunan barang pada rak stacker masih tidak sesuai prosedur 1 Kesalahan dalam penyetokan barang Deskripsi Aktivitas

Seiketsu (Rawat) Hasil Temuan Score

Akibat Yang Ditimbulkan 22 Adanya slogan

dan rambu 5S

Belum ada 0 Karyawan kurang termotivasi untuk menjalankan progam 5S 23 Adanya penanggung jawab disetiap area proses Sudah ada penanggung jawab, tetapi tidak ada pembagian dengan jelas untuk setiap area-area yang ada diwarehouse 1 Kurang konsistensi untuk proses-proses tiap-tiap yang dijalakankan area kerja di warehouse 24 Adanya jadwal piket disetiap area proses

Belum ada 0 Kebersihan pada area warehouse tidak konsisten 25 Adanya jadwal

audit 5S

Belum ada 0 Kurang pedulinya karyawan terhadap pelaksanaan progam 5S

26 Hasil audit sebelumnya yang terlihat jelas untuk seluruh tim.

Belum ada 0 Tidak adanya parameter untuk perbaikan di warehouse 27 Catatan pemeliharaan peralatan yang terlihat jelas saat pemeliharaan terakhir dan ketika pemeliharaan berikutnya dijadwalkan. Masih belum ada penjadwalan untuk pemeliharaan 0 Kebersihan peralatan tidak konsisten, potensi mudah rusak karena kurang terawat 28 Daerah untuk perbaikan yang diidentifikasi selama audit sebelumnya telah selesai.

Masih ada rak stacker yang belum ada pelabelan 1 Kesulitan dalam pencarian barang, dan penyetokan barang yang disimpan di warehouse 29 Lingkungan kerja memenuhi persyaratan pekerjaan yang dilakukan. Pencahayaan (kecerahan dan warna), kualitas udara, suhu, dll. Belum adanya pengontrolan suhu dan kelembaban udara dengan baik 0 Barang mudah rusak karena suhu dan kelembapan tidak sesuai standard dan juga jarang terkontrol 30 Dokumen diberi label jelas untuk isi dan tanggung jawab untuk kontrol dan revisi. Tanggal dan nomor revisi yang jelas terlihat. Tidak ada dokumen pada area warehouse N/A N/A

Deskripsi Aktivitas

Shitsuke (Rajin) Hasil Temuan Score

Akibat Yang Ditimbulkan 31 Adanya papan

informasi yang update

Tidak ada papan informasi atau white board untuk informasi-informasi yang ada mengenai 5S 0 Minim informasi menyebabkan karyawan kurang termotivasi untuk menjalankan progam 5S 32 Konsistensi terhadap pelaksanaan jadwal piket Belum ada jadwal piket yang teratur untuk area-area di warehouse 0 Kebersihan dan kerapian tata letak di warehouse jadi belum konsisten 33 Konsistensi terhadap pelaksanaan audit 5S ( Internal ) Kegiatan 5S belum pernah dilakukan sehingga tidak ada pengawas yang mengerjakan kegiatan ini minimal sekali/seminggu. 0 Kegiatan 5S tidak konsisten dijalankan, dan potensi karyawan tidak komitmen terhadap penerapan 5S 34 Konsistensi terhadap identifikasi dan penempatan barang Masih terdapat barang-barang yang ditaruh dilorong-lorong jalan, dan tidak berlabel 1 Menggangu aktifitas lain, seperti penyetokan, pengambilan, dan penyusunan barang 35 Memberikan penghargaan kepada tim yang terlibat dalam kegiatan 5S

Belum ada 0 Karyawan menjadi lebih tertantang untuk mendapatkan hasil yang lebih baik daripada area lain

Deskripsi Aktivitas

Safety (Keselamatan

kerja)

Hasil Temuan Score Akibat Yang Ditimbulkan 36 Adanya visualisasi tentang keselamatan kerja

Belum ada 0 Karyawan belum sepenuhnya mengerti pentingnya akan keselamatan kerja 37 Kedisiplinan pakaian APD sesuai area masing-masing Pemakaian APD masih belum jalan sepenuhnya pada karyawan di warehouse 0 Apabila terjadi kecelakan kerja, akan menimbulkan efek yang lebih parah lagi (semisal terlindas hand lift karena tidak memakai safety shoes) 38 Adanya potensi yang menyebabkan kecelakaan Terdapat karyawan yang tidak memakai safety helmet pada saat pengoperasian Forklip 1 Potensi kecelakan kerja 39 Adanya kelengkapan standard APAR Sudah ada APAR, tetapi untuk monitoring alat APAR nya belum konsisten (masih terdapat APAR yang sudah Expired tetapi belum di ganti yang baru)

0 Fungsi APAR tidak berjalan dengan baik pada saat digunakan 40 Adanya jalur dan pintu evakuasi Belum ada untuk jalur evakuasi 0 Apabila terjadi insiden atau bencana alam, di warehouse tidak cepat untuk mengevakuasiny a

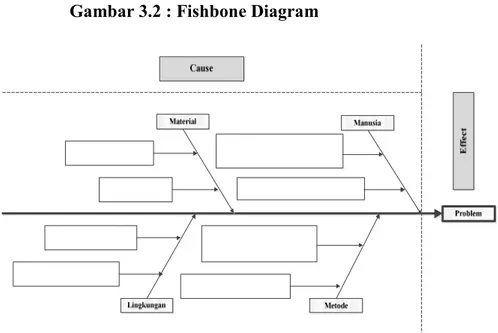

3.6.3 Fishbone Diagram

Fishbone Diagram (Diagram Tulang Ikan) merupakan konsep analisis sebab akibat yang dikembangkan oleh Dr. Kaoru Ishikawa untuk mendeskripsikan suatu permasalahan dan penyebabnya dalam sebuah kerangka tulang ikan. Fishbone Diagram juga dikenal dengan istilah diagram Ishikawa, yang diadopsi dari nama seorang ahli pengendali statistik dari Jepang, yang menemukan dan mengembangkan diagram ini pada tahun1960-an (Wignjosoebroto,

2003): dalam Astharina,Suliantoro, (2016).

Gambar 3.2 : Fishbone Diagram

Dari gambar di atas terlihat bahwa faktor penyebab problem antara lain (kemungkinan) terdiri dari : material/bahan baku, manusia, metode/cara, dan lingkungan. Semua yang berhubungan dengan material, manusia, metode/cara, dan lingkungan yang dituliskan dan dianalisa faktor mana yang terindikasi “menyimpang” dan berpotensi

terjadi problem. Manfaat analisa tulang ikan ini adalah memperjelas sebab-sebab atau masalah atau persoalan.

Berikut ini adalah langkah – langkah dalam membuat diagram tulang ikan :

1. Menyiapkan sesi sebab-akibat. 2. Mengidentifikasi akibat.

3. Mengidentifikasi berbagai kategori.

4. Menemukan sebab-sebab potensial dengan cara sumbang saran. 5. Mengkaji kembali setiap kategori sebab utama.