BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

Perusahaan didirikan dengan nama PT. Perkebunan Mitra Kerinci pada tanggal 17 Juli 1990 berdasarkan SK Mentan dan Menkeu tentang persetujuan usaha patungan antara PTP. VIII (sekarang PTP. Nusantara IV) dengan PT. PPEN Rajawali Nusantara Indonesia yaitu BUMN dibawah departemen keuangan. Sejak tanggal 24 Juli 1996 disepakati pengalihan permodalan PT. Mitra Kerinci menjadi 100% milik PT. PPEN Rajawali Nusantara Indonesia dan disahkan dalam RUPSLB tanggal 1 desember 1998.

PT Mitra Kerinci ini adalah perusahaan yang bergerak dalam bidang perkebunan teh berikut pengolahan teh pada pabriknya, dengan kapasitas produksi mencapai 20.000 ton pucuk teh basah atau 4.000 ton produk teh jadi per tahun. PT Mitra Kerinci memproduksi teh hitam dengan kapasitas pabrik 25.000 kg pucuk basah per hari dan teh hijau dengan kapasitas pabrik 35.000 kg pucuk basah per harinya. PT. Mitra Kerinci memproduksi 2 jenis teh yaitu:

1. Black Tea (Teh Hitam) 2. Green Tea (Teh Hijau)

2.2. Lokasi Perusahaan

Barat dan kegiatan produksi teh yang terletak di Kebun Liki yang lokasinya di Desa Sei Lambai, Kecamatan Sangir, Kabupaten Solok Selatan Sumatera Barat.

2.3. Visi dan Misi PT Mitra Kerinci

Sebuah perusahaan sudah pasti memiliki arah dan tujuan yang ingin dicapai sejak awal berdirinya. Arah dan tujuan yang ingin dicapai oleh perusahaan diterjemahkan ke dalam visi perusahaan, sedangkan cara untuk mencapai tujuan perusahaan rangkum menjadi misi perusahaan.

PT Mitra Kerinci merupakan salah satu anak perusahaan dari sebuah BUMN besar PT Rajawali Nusantara Indonesia (Persero). Perusahaan ini memiliki visi ”Sebagai perusahaan terbaik dalam industri teh, serta siap menghadapi tantangan dan unggul dalam kompetisi lokal maupun global dengan bertumpu pada kemampuan sendiri dan mau memenuhi harapan Stakeholder”. Sedangkan misi PT Mitra Kerinci adalah ”Menjadi badan usaha yang professional di bidang industri teh yang mandiri, produktif, berdaya saing tinggi dan menguntungkan (provit motive)”.

Perusahaan tersebut memiliki tujuan untuk turut serta melaksanakan kebijaksanaan pemerintah dan menunjang program pemerintah dalam bidang ekonomi dan pembangunan nasional pada umumnya serta membangun sektor industri teh pada khususnya.Untuk mencapai tujuan tersebut, perusahaan menjalankan usaha di bidang industri teh secara profesional agar dapat menunjang kelangsungan hidup perusahaan, peningkatan kesejahteraan karyawan, dan pengembalian kepada pemegang saham.

Pada tahun 2007 level eksekutif menyusun strategi PT Mitra Kerinci berfokus pada usaha penekanan harga pokok produksi, efisiensi bahan bakar minyak dengan penggunaan alternatif bahan bakar dari cangkang kelapa sawit, mekanisasi pemetikan serta investasi pembangkit tenaga listrik tenaga hydro. Sedangkan pada tahun 2008 dengan level eksekutif yang berbeda, strategi PT Mitra Kerinci fokus pada penekanan harga pokok produksi, peningkatan kualitas (grade) teh, penerapan program lay off karyawan yaitu penggantian karyawan tetap menjadi karyawan kontrak serta alternatif bahan bakar hasil forestry utuk strategi jangka menengah

2.4. Daerah Pemasaran

PT. Mitra Kerinci memiliki daerah pemasaran yang meliputi wilayah dalam negeri dan sebagian diekspor ke luar negeri seperti Taiwan, Moroko, Malaysia Singapura, dan sebagian ke daerah Eropa.

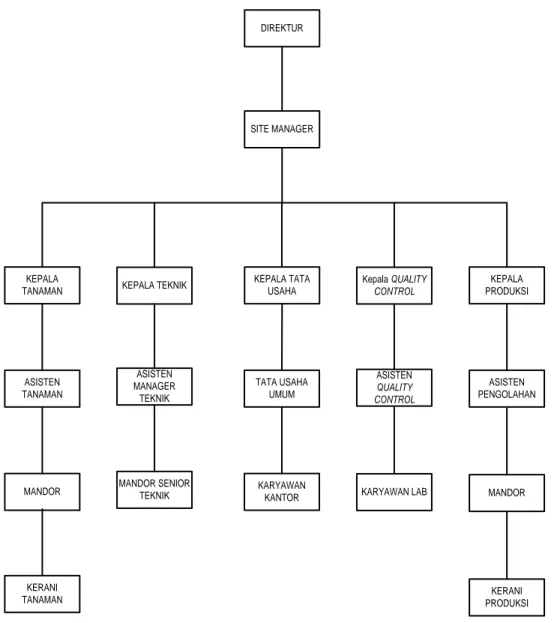

2.5. Struktur Orgnisasi Perusahaan

Struktur Organisasi adalah suatu susunan dan hubungan antara tiap bagian serta posisi yang ada pada suatu organisasi atau perusahaan dalam menjalankan kegiatan operasional untuk mencapai tujuan. Struktur Organisasi menggambarkan dengan jelas pemisahan kegiatan pekerjaan antara yang satu dengan yang lain dan bagaimana hubungan aktivitas dan fungsi dibatasi.

Struktur Organisasi pada PT. Mitra Kerinci adalah struktur organisasi fungsional. Gambar struktur organisasi PT. Mitra Kerinci dapat dilihat pada Gambar 2.1. DIREKTUR KEPALA PRODUKSI KEPALA TATA USAHA KEPALA TANAMAN ASISTEN TANAMAN KARYAWAN KANTOR MANDOR ASISTEN PENGOLAHAN TATA USAHA UMUM MANDOR SITE MANAGER KERANI PRODUKSI KERANI TANAMAN ASISTEN QUALITY CONTROL

KEPALA TEKNIK Kepala QUALITY

CONTROL MANDOR SENIOR TEKNIK ASISTEN MANAGER TEKNIK KARYAWAN LAB

Gambar 2.1. Struktur Organisasi PT. Mitra Kerinci

2.5.1. Pembagian Tugas dan Tanggung Jawab

Tugas dan tanggung jawab masing-masing pimpinan yang tercantum dalam struktur perusahaan adalah sebagai berikut ini:

1. Direktur

a. Merencanakan strategi perusahaan dan melaksanakannya untuk mencapai tujuan perusahaan.

b. Menciptakan suasana yang baik dalam perusahaan sehingga para karyawan dapat melaksanakan kewajibannya dengan baik.

c. Memimpin, mendidik, mengarahkan, dan mengawasi pelaksanaan rencana yang telah ditetapan.

d. Memberikan kekuasan kepada para manager dan kepala bagian yang ditunjuk.

e. Bertanggung jawab penuh atas kondisi dan kemajuan perusahaan. 2. Manager

a. Menandatangani dan mengecek dokumen formulir dan laporan sesuai dengan prosedur yang berlaku.

b. Mengelola seluruh produksi yang dikirim dari kebun sesuai dengan kapasitas optimal pabrik dan menghasilkan produk yang berkualitas sesuai dengan standart yang telah ditetapkan (nasional maupun internasional) c. Menyusun program kerja di kebun dan pabrik

d. Memberikan bimbingan /pelatihan kepada anak buah guna mencapai tingkat batas minimum kemampuan yang diperlukan bagi teamnya dan mendisiplinkan anak buahnya sesuai dengan ketentuan/peraturan yang berlaku di perusahaan.

3. Kepala Tanaman

b. Menetapkan jadwal pangkas pada tanaman teh.

c. Mempelajari dan berusaha meningkatkan kualitas tanaman teh agar lebih sehat.

4. Kepala Teknik

a. Melakukan replacement study terhadap fasilitas dibagian produksi.

b. Memberikan laporan tentang batas waktu dan pergantian ataupun perbaikan fasilitas produksi.

5. Kepala TU

a. Membuat draft rancangan kerja pabrik

b. Melakukan pembayaran kewajiban perusahaan terhadap pekerjaan dan mitra kerja

c. Mengendalikan cash flow unit pabrik

d. Menyiapkan pengajuan permintaan barang ke kantor pusat sesuai permintaan unit pabrik

e. Melaksanakan pengadaan barang orderan pembelian lokasi unit pabrik f. Menyiapkan laporan manajemen

6. Kepala Quality Control

a. Membuat draft rencana kerja bagian quality control

b. Melakukan rencana dan pembelajaran dalam peningkatan kualitas teh 7. Kepala pengolahan

a. Menandatangani bon permintaan barang setelah dibuat oleh asisten pengoahan

c. Mengawasi dan koordinasi dengan bagian terkait prihal pekerjaan penerimaan, pengiraban dan penurunan pucuk segar

8. Asisten Tanaman

a. Memberikan tugas terhadap Mandor dan divisi kebun b. Mengendalikan kegiatan operasional kebun

c. Mengontrol pelaksanaan setiap kegiatan pada tanaman kebun 9. Asisten Manager Teknik

a. Melakukan tindakan perbaikan dan pergantian terhadap fasilitas produksi sesuai dengan hasil replacement study.

b. Bertanggung jawab kepada kepala produksi atas kelayakan fasilitas produksi

10. TU Umum

a. Membantu KTU dalam membuat laporan administrasi dan laporan manajemen

b. Membantu KTU membuat laporan bulanan

c. Membuat laporan pembayaran kewajiban perusahaan terhadap pekerja d. Menentukan jadwal pembayaran yang akan dilakukan perusahaan terhadap

pekerja

11. Asisten Quality Control

a. Memberikan pembagian tugas kepada karyawan lab

b. Mengumpulkan semua data pengujian kualitas dari karyawan lab c. Membantu kepala quality control dalam membuat laporan bulanan

12. Asisten pengolahan

a. Membuat bon permintaan barang dan menerima barang sesuai dengan permintaan

b. Memeriksa dan menyetujui buku absen pekerja dan jurnal mandor

c. Memeriksa dan menandatangani buku PB-20, AU 26-C, LM-62 dan membubuhkan paraf LM-RNI

d. Membuat buku asisten

e. Mengawasi pekerjaan penerimaan, pengiraban dan penurunan pucuk segar 13. Mandor Tanaman

a. Melaporkan kondisi tanaman kepada asisten tanaman.

b. Mengawasi pekerjaan kerani tanaman dalam hal pemberian pupuk, pangkas dan kesehatan tanaman.

14. Mandor Teknik

a. Mengoptimalkan kerja mesin dan peralatan.

b. Mengontrol dan melaksanakan perawatan mesin sesuai dengan perawatan mesin yang telah ditetapkan.

15. Karyawan Kantor

a. Membantu KTU dalam membuat laporan keuangan pabrik mulai dari produksi, laboratorium dan kantor

b. Membantu KTU dalam melakukan administrasi 16. Mandor Pengolahan

b. Menerima barang yang sudah diminta dari kerani upah/kerani produksi atau asisten pengolahan

c. Membuat absensi pekerja pada buku mandor

d. Membuat buku jurnal dan memberikan tanda tangan e. Membuat buku pintar mandor yang berisi

1) Nama anggota dan absensi 2) Jumlah pucuk yang diolah

3) WT yang digunakan, nomo WT, dan jam bongkar WT 17. Kerani Tanaman

a. Memangkas tanaman sesuai dengan waktu yang ditentukan b. Melakukan pengendalian gulma secara manual

c. Melakukan pengendalian hama d. Memberikan pupuk secara berkala 18. Karyawan Lab

a. Melakukan pengujian kualitas teh secara langsung b. Mencatat hasil setiappengujian pada teh

19. Kerani Produksi

a. Membantu asisten pengolahan dalam proses pengambilan barang di gudang sentral

b. Membuat laporan sesuai dengan laporan jurnal mandor senior c. Mengirim laporan ke kantor sentral

2.5.2 Jumlah Tenaga Kerja dan Jam Kerja

Tenaga kerja pada PT. Mitra Kerinci dibagi menjadi 2 yaitu tenaga kerja tidak tetapdan tenaga kerja tetap. Tenaga kerja tidak tetapdikhususkan untuk area tanaman dan tenaga kerja tetap untuk kantor dan daerah produksi. Jumlah tenaga kerja pada PT. Mitra Kerinci dapat dilihat pada Tabel 2.1.

Tabel 2.1. Jumlah Tenaga Kerja PT. Mitra Kerinci

Bagian Kerja Tenaga Kerja Tetap Tenaga Kerja Tidak Tetap

Kantor 40 -

Teknik 18 -

Quality Control 41 -

Pabrik Pengolahan 287 28

Tanaman 20 1077

Sumber: PT. Mitra Kerinci

Pengaturan jam kerja pada PT. Mitra Kerinci adalah: 1. Bagian Kantor

Untuk seluruh tenaga kerja bagian kantor, hari kerja adalah senin sampai sabtu dengan jam kerja sebagai berikut:

a. 08.00 – 11.30 WIB Waktu Kerja b. 11.30 – 13.00 WIB Waktu Istirahat c. 13.00 – 17.00 WIB Waktu Kerja 2. Bagian Teknik

a. Kepala Teknik dan Asisten Teknik

Hari kerja untuk kepala teknik dan asisten teknik adalah senin – sabtu dengan jam kerja sebagai berikut.

3) 13.00 – 17.00 WIB Waktu Kerja b. Mandor Tenik

Hari kerja untuk kepala mandor teknik adalah senin – minggu dengan jam kerja sebagai berikut.

1) 08.00 – 16.00 WIB Shiff I 2) 16.00 – 24.00 WIB Shiff II 3) 24.00 – 08.00 WIB Shiff III 3. Quality Control

a. Kepala Quality Control dan Asisten Quality Control

Hari kerja untuk kepala quality control dan asisten quality control adalah senin – sabtu dengan jam kerja sebagai berikut.

1) 08.00 – 11.30 WIB Waktu Kerja 2) 11.30 – 13.00 WIB Waktu Istirahat 3) 13.00 – 17.00 WIB Waktu Kerja b. Karyawan Lab

Hari kerja untuk karyawan lab adalah senin – minggu dengan jam kerja sebagai berikut.

1) 08.00 – 16.00 WIB Shiff I 2) 16.00 – 24.00 WIB Shiff II 3) 24.00 – 08.00 WIB Shiff III 4. Pabrik Pengolahan

a. 08.00 – 16.00 WIB Shiff I b. 16.00 – 24.00 WIB Shiff II

c. 24.00 – 08.00 WIB Shiff III 5. Bagian Tanaman

Untuk seluruh tenaga kerja bagian tanaman, hari kerja adalah senin sampai sabtu dengan jam kerja sebagai berikut:

a. 08.00 – 11.30 WIB Waktu Kerja b. 11.30 – 13.00 WIB Waktu Istirahat c. 13.00 – 17.00 WIB Waktu Kerja

2.6. Proses Produksi

Proses produksi untuk pengolahan yang dilakukan oleh PT. Mitra Kerinci ada 2 yaitu pengolahan black tea dan green tea. Proses pengolahan black tea dimulai dari proses penimbangan, pelayuan, penggulungan, pengeringan,

mydelton, vibro, sortir, winover, colour seperator, dan selanjutnya menjadi teh

jadi. Proses pengolahan green tea dilakukan dari proses penimbangan, pelayuan cepat, penggulungan, pengeringan I, pengeringan II, chota, mydelton, stalk

seperator, winower, dan selanjutnya menjadi teh jadi. Rincian dari kedua proses

pengolahan teh adalah: 1. Black Tea (Teh Hitam)

Tahapan proses pengolahan teh hitam adalah: a. Penimbangan

Pucuk daun teh segar yang di terima di pabrik berasal dari kebun LIKI PT. Mitra Kerinci. Pucuk daun teh segar di angkut dari perkebunan dibawa kepabrik dengan menggunakan truk dan di stasiun ini pucuk daun

teh segar ditimbang bersama dengan pengangkutnya (truk) pada jembatan timbang.

b. Penerimaan daun teh segar

Pada stasiun penerimaan pucuk daun teh segar dilakukan pembongkoran pucuk dan kemudian pucuk daun teh dibawa ke WT (Whitering Trought) menggunakan monorail. Kapasitas angkut monorail adalah satu fishing

net atau setara dengan 25-35 Kg per monorail

c. Pelayuan

Pucuk daun teh dibawa ke ruang WT (Whitering Trought) menggunakan

monorail. Proses pelayuan dilakukan dengan menggunakan udara segar

yang bersumber dari blower. Lama proses pelayuan adalah 16-20 jam dengan kriteria pucuk bila digenggam lemas dan tidak patah serta bila dibuat kepalan dan dilempar tidak buyar. Proses pelayuan dilakukan dengan pembalikan pucuk kurang lebih 4 – 6 jam setelah dialiri udara segar. Pembalikan pucuk dilakuakan mulai dari ujung WT ke arah blower dan serentak di kedua sisi. Proses selanjutnya adalah turun layu dimana pucuk daun teh yang telah layu dengan kadar air 43 % di masukkan ke dalam keranjang dan dibawa ke mesin OTR (Open Top Roller) menggunakan monorail.

d. Penggilingan

Proses penggilingan pertama dilakukan menggunakan mesin OTR (Open

Top roller) selama 90 menit selanjutnya dilakukan sortasi basah (ayak)

ditampung dalam baki aluminium dan diangkut menggunakan trolley dan dibawa ke ruang fermentasi (oksidasi enzimatis). Sisa ayakan I akan dilakukan penggilingan II pada mesin PCR selama 30 menit dan selanjutnya diayak dengan mesin DIBN untuk menghasilkan bubuk II. Sisa ayakan II akan dilakukan penggilingan III pada mesin rotorvane 15 dan selanjutnya diayak pada mesin DIBN untuk menghasilkan bubuk III. Sisa ayakan III akan dilakukan penggilingan IV pada mesin rotorvane 8 dan selanjutnya diayak pada mesin DIBN untuk mengasilkan bubuk IV. bubuk II, III, dan IV selanjutnya akan dibawa ke ruang fermentasi menggunakan trolley.

e. Fermentasi

Proses fermentasi dilakukan di atas tambir dengan kelembaban ruangan 92-98 % yang diatur menggunakan humidifier dengan suhu 23-25 0C. Waktu proses fermentasi 100-150 menit.

f. Pengeringan

Pengeringan dilakukan dengan mesin TSD (Two Stage Drier) dengan sumber energi yang diteruskan dari mesin HE (Heat exchanger). Pengeringan dilakukan dengan suhu 50 – 55 0C mesin TSD dan 90 – 115 0C mesin HE. Kadar air dari proses pengeringan adalah 4 %. Bubuk kering yang keluar dari mesin TSD didinginkan dan dihamparkan dilantai dan selanjutnya dimasukkan ke dalam karung dan ditimbang kemudian dibawa ke ruang sortasi.

Sortasi dilakukan dengan beberapa tahapan. Tahapan pertama dilakukan pada mesin mydelton. Hasil bubuk dari mesin TSD dituangkan ke bak conveyor untuk di ayak pada mesin mydelton. Hasil dari mesin mydelton di bawa ke mesin vibro menggunakan bak conveyor untuk dilakukan pembersihan serat. Bahan yang telah bersih dari serat dimasukkan ke mesin indian sortir menggunakan bak conveyor dan hasil dari mesin

indian sortir akan keluar melalui corong. Bubuk teh yang tidak keluar

melalui corong mesin indian sortir akan diteruskan malalui bak conveyor ke mesin chota shiefer. Hasil pada mesin chota shiefer akan keluar melalui corong. Bubuk teh yang tidak keluar melalui corong mesin chota

shiefer akan diteruskan ke mesin winower melalui bak conveyor. Hasil

pada mesin winower yang sesuai berat jenisnya akan keluar melalui corong. Bubuk teh yang tidak keluar melalui corong mesin winower akan diteruskan kes mesin Colour Separator melalui bak conveyor. Hasil pada mesin Colour Separator akan keluar melalui corong. Bubuk teh yang tidak keluar melalui corong mesin Colour Separator akan diteruskan kes mesin Cutter melalui bak conveyor. Hasil pada mesin Cutter akan keluar melalui corong.

h. Pengepakan

Pengepakan bubuk teh dilakuakan dengan menggunakan karung plastik dan paper sack yang telah diberi marka standar. Pengepakan dilakukan berdasarkan grade bubuk teh.

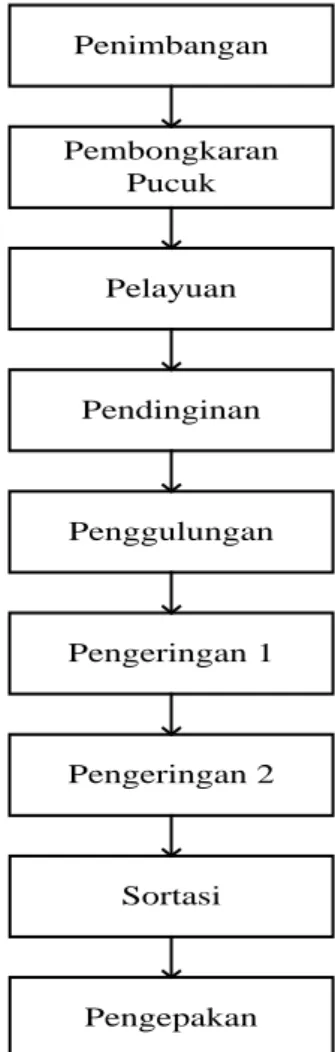

Tahapan pengolahan teh hijau adalah: a. Penimbangan

Pucuk daun teh segar yang di terima di pabrik berasal dari kebun LIKI PT. Mitra Kerinci. Pucuk daun teh segar di angkut dari perkebunan dibawa kepabrik dengan menggunakan truk dan di stasiun ini pucuk daun teh segar ditimbang bersama dengan pengangkutnya (truk) pada jembatan timbang.

b. Pembongkaran Pucuk

Pucuk daun teh yang telah ditimbang diturunkan dari truk pengangkut dan selanjutnya dinaikkan ke monorail dan dibawa ke WT. Dalam WT pucuk daun teh akan dikirim keblower.

c. Pelayuan dan Pendinginan

Pucuk daun teh yang telah dikirab ke arah blower selanjutnya akan dinaikkan ke conveyor untuk masuk ke mesin Rotary paner (RP). Mesin bekerja dengan bantuan tungku kayu bakar untuk memutar silinder mesin. Kriteria hasil pelayuan yang baik adalah:

1) Pucuk matang (layu) bewarna hijau kekuningan 2) Apabila diremas saling melengket

3) Ujung pucuk muda jika dipatahkan lemas dan lentur 4) Aroma segar dan tidak berbau asap

5) Apabila pucuk layu saling digosokkan tidak mengeluarkan cairan Proses pendinginan dilakukan setelah proses pelayuan dengan menggunakan mesin pendingin (glebeg/colling conveyor).

d. Penggulungan Pucuk Layu

Pucuk layu yang telah dingin dimasukkan ke dalam mesin OTR (Open

Top Roller) untuk dilakuakn proses penggulungan pucuk. Pengisian

gilingan dilakukan dalam kondisi diam dan diisi sepertiga dari volume gilingan, kemudian mesin diputar.

e. Pengeringan

Pengeringan pertama dilakukan dengan mesin Endless Chain Pressure (ECP) dengan pemanas dari mesin HE (Heat Exchanger). Hasil penggulungan dimasukkan ke mesin ECP secara kontinu dan teratur sampai penuh. Pengeringan dilakuakn hasil kadar air 38 – 42 %. Hasil ECP akan diangkut ke mesin Boll tea dengan berat 200-600 Kg, selanjutnya mesin boll tea akan berputar untuk melakukan proses pengeringan selama 14 jam sampai kadar air 5 %.

f. Sortasi

Sortasi dilakukan dengan beberapa tahapan. Tahapan pertama dilakukan pada mesin chota shifter. Hasil bubuk dari mesin boll tea dituangkan ke karung dan dibawa menggunakan trolley ke conveyor input mesin chota

shifter. Hasil dari mesin chota shifter di bawa ke mesin mydelton ekstraktor menggunakan bak conveyor untuk dilakukan pembersihan

serat. Bahan yang telah bersih dari serat dimasukkan ke mesin stalk

seperator menggunakan bak conveyor dan hasil dari mesin indian sortir

akan keluar melalui corong. Bubuk teh yang tidak keluar melalui corong mesin stalk seperator akan diteruskan malalui bak conveyor ke mesin

Penimbangan Pembongkaran Pucuk Pelayuan Pendinginan Penggulungan Pengeringan 1 Pengeringan 2 Sortasi Pengepakan Kadar air 74% Kadar air 60% Kadar air 50% Kadar air 40% Kadar air 5% Kadar air 60%

suction winower. Hasil pada mesin suction winower akan keluar melalui

corong. g. Pengepakan

Pengepakan bubuk teh dilakukan dengan menggunakan karung plastik dan paper sack yang telah diberi maka standar. Pengepakan dilakukan berdasarkan grade bubuk teh.

Aliran proses pengolahan green tea dapat dilihat pada Gambar 2.2.

Material balance berdasarkan dari proses pengolahan dapat dilihat pada

Tabel 2.2.

Tabel 2.2.Material Balance

Sumber: Hasil Penelitian

Green tea dibagi menjadi 6 kualitas yaitu kualitas strength, fruity, sour,

dry, smoky, dan overfire.Dasar yang digunakan untuk menentukan kualitas green teaadalahsifat luar dan sifat dalam dari teh hijau. Karakteristik sifat luar yaitu

warna tehkering hijau muda dan hijau kehitaman, ukuran homogen dan tidak tercampurremukan, bentuk tergulung dan terpilin, aroma wangi sampai kurang wangi,dan tidak apek. Sedangkan karakteristik sifat dalam yaitu air seduhan jernih,sedikit berwarna hijau atau kekuning – kuningan. Warna tersebut tetapwalaupun seduhannya sudah menjadi dingin. Rasa khas green tea sedikit pahitdan lebih sepat dibanding teh hitam. Karakteristik dari masing-masing kualitas dapat dilihat pada tabel 2.3.

Stasiun Kerja Kadar Air Kapasitas Mesin (Kg) Waktu Kerja Mesin (menit) Jumlah Mesin Total Produksi/Ja m Output Mesin (Kg/Jam) Pelayuan 60% 100 30 8 1600 1376 Penggulungan 50% 350 30 3 2100 1890 Pengeringan I 40% 500 60 3 1500 1350 Pengeringan II 5% 600 840 14 600 390

Tabel 2.3. Karakteristik Kualitas Green Tea

Karakteristik

Kualitas

Strenght Fruity Sour Dry Smoky Overfire

Warna Hijau Kehitaman

Hitam Kehijauan

Hijau

Kekuningan Kekuningan Kehitaman

Kuning Kecoklatan Bentuk Tergulung Sempurna Tergulung Kurang Tergulung Terpilin Tidak Terpilin Bubuk, Batang Serat

Bau Normal Normal Normal Kurang

Normal

Kurang

Normal Tidak Normal Tekstur Padat Padat Kurang

Padat Tidak Padat

Tidak

Padat Sangat Rapuh Rasa Sepat yang

kuat Sepat Asam Pahit Pahit Sangat pahit