Jurusan Teknik Mesin Universitas Mercu Buana

19

BAB III

PROSES PRODUKSI KABEL PADA MESIN EKSTRUDER 15 JA

Dalam membuat atau memproduksi kabel listrik memerlukan suatu langkah – langkah yang menggunakan alat – alat / mesin – mesin untuk mendukung, adapun urutan proses pada pembuatan kabel listrik, antara lain :

1. Proses Drawing 2. Proses Stranding 3. Proses Insulathing 4. Proses Screening 5. Proses Cabling

6. Proses Inner Sheathing 7. Proses Armouring 8. Proses Outer Sheating

3.1Proses Drawing (Penarikan)

Proses drawing merupakan proses penarikan kawat yang bertujuan mengecilkan diameter awal kawat. Kawat yang biasa digunakan untuk membuat kabel kawat yang berbahan Alumunium / tembaga. Komponen utama dari mesin drawing adalah Dies. Kawat yang ditarik akan melewati dies, dengan gaya penarikan tertentu maka diameter yang keluar dari dies akan mengecil sesuai dengan ukuran diameter dies tersebut. Demikian seterusnya hingga kawat mencapai diameter yang diinginkan. Tahapan pengecilan kawat ini disesuaikan dengan perbandingan pengecilan dies dan jumlah dies yang digunakan.

Selama proses drawing (pengecilan kawat) berlangsung, kawat yang diproses diberikan pelumasan khusus yang berfungsi untuk :

Mengurangi gesekan antara kawat dengan permukaan Dies

Membuang atau mengurangi panas yang terjadi pada kawat akibat terjadinya gesekan Dies tersebut.

Jurusan Teknik Mesin Universitas Mercu Buana

20 Mengendapakan kotoran yang menempel pada kawat dan dies.

Gambar 3.1 Mesin Drawing

Doc. PT.SUCACO 3.2 Proses Stranding

Proses stranding merupakan proses pemilinan dari beberapa kawat dengan diameter tertentu dipilin bersama menjadi satu sesuai dengan squernya (luas penampang). Pada proses pemilinan ini juga dilakukan secara bertahap, dari satu kawat yang menjadi pusat, kemudian diluarnya pemilinan dengan 7 kawat lalu diluarnya dengan pemilinan beberapa kawat dan tahapan dengan jumlah tertentu berdasarkan order / pemesanan yang telah ditentukan.

Untuk setiap pemilinan akan didahului dengan pemberian powder yang bertujuan memblok air. Powder ini adalah bahan sejenis tepung yang bila terkena udara atau air akan mengembang dan tidak akan tembus.

Alat yang digunakan pada proses pemilinan adalah mesin stranding. Ada beberapa mesin stranding yang dilihat dari jumlah bobin (penggulungan kawat) antara lain :

Mesin stranding 6B, 12B, 19B, 37B, 54B, 61B (B = Bobin {gulungan kawat})

Jurusan Teknik Mesin Universitas Mercu Buana

21 1. round; penghantar yang dihasilkan tanpa dipress.

Proses round menggunakan dies kayu dan biasanya digunakan untuk pembuatan penghantar tegangan rendah, bentuknya sesuai dengan bentuk masing – masing kawat (bergelombang).

2. compact; penghantar yang dihasilkan dengan dipress

proses compact yang menggunakan dies besi. Sehingga menghasilkan penghantar yang rata dan berbentuk hampir lingkaran. Proses compact ini untuk jenis kabel bertegangan tinggi.

3.3 Proses Insulathing.

Proses insulathing merupakan proses pemberian lapisan pelindung dengan cara melapisi konduktor (kabel telanjang) dengan isolasi melalui tiga proses sekaligus (inner semicond, insulation, outer semicond), Sehingga menutupi penghantar. Bahan yang digunakan sejenis plastic (XLPE atau PVC).

Mesin yang digunakan pada proses insulathing adalah mesin ekstruder, system kerja dari mesin extruder adalah konduktor yang sudah distranding / dipilin kemudian dilapisi dengan bahan sejenis plastic dengan proses pemanasan kemudian didinginkan menggunakan air. Pada pembuatan kabel listrik tegangan rendah menggunakan mesin extruder biasa. Sedangkan untuk kabel tegangan menengah dan tinggi menggunakan mesi extruder CCV (Catenary Continous Vulcanising) yang prosesnya mempunyai teknik tersendiri, yakni :

bahan pelapis yang digunakan :inner semi konduktor, isolasi XLPE, crosslinked polyetyline dan outer semi konduktor yang dipanaskan hingga ± 400ºC dan mendapatkan tekanan, pendinginan menggunakan gas nitrogen. Proses tersebut terjadi dalam pipa, adapun fungsi nitrogen tersebut yaitu untuk pengenyalan kabel. Ketebalan lapisan isolasi ditentukan berdasarkan voltage dari konduktor, misalnya :

1. kabel dengan tegangan 3 kv, isolasinya ± 2,4 – 2,6 mm 2. kabel dengan tegangan 10 kv, isolasinya ± 4,5 – 3,6 mm 3. kabel dengan tegangan 15 kv, isolasinya ± 4,5 – 4,7 mm

Jurusan Teknik Mesin Universitas Mercu Buana

22 4. kabel dengan tegangan 20 kv, isolasinya ± 5,5 – 5,7 mm

5. kabel dengan tegangan 30 kv, isolasinya ± 6 – 6,2 mm

pengggunaan mesin CCV ini harus pada tempat yang tinggi dan steril (diatas 20 m) karena untuk menghindari debu, yang dapat mengakibatkan kegagalan produk. Kerja pada mesin ini harus teliti karena akan digunakan pada tegangan tinggi. Sedikit gangguan akan mengakibatkan bocornya arus atau kerusakan – kerusakan lainnya.

3.4 Proses Screening

Proses screening merupakan proses pemberian lapisan pelindung dari gangguan elektris yang dilakukan secara helical sedemikian rupa sehingga menutupi celah – celah bagian dalam.

Umumnya lapisan menggunakan mterial copper tape (plat tembaga) ditambah dengan WTB (water bloking tape) dan sindon tape. Selain itu lapisan juga bisa berupa kawat tembaga dan alumunium sedemikian rupa sehingga melapisi sepanjang kabel. Pelapisan ini dimaksudkan untuk :

Hantaran netral

Lapisan pelindung listrik Hantaran hubungan tanah

Alat yang digunakan pada proses ini adalah mesin tappiing dengan bahan copper tape, caranya :

Kabel yang sudah dilapisi pada proses insulathing dilalankan sementara copper tapenya dipilin dengan pengaturan kecepatan dan jarak pilin yang sesuai.

Proses screening tidak termasuk proses utama dari pembuatan power kabel namun dilaksanakan sesuai order kerja atau spesfikasi yang telah ditentukan.

3.5 Proses Cabling

Proses cabling adalah proses pemilinan inti – inti kabel yang berjumlah 2 inti sampai 5 inti, dipilin secara bersama – sama menjadi satu dengan arah dana jarak pilin tertentu sesuai dengan proses stranding, namun pemilinan pada proses

Jurusan Teknik Mesin Universitas Mercu Buana

23 stranding adalah kawat alumunium / tembaga. Sedang pada proses cabling, kawat yang dipilin sudah melalui proses insulathing.

Alat yang digunakan pada proses ini adalah mesin DT yang mempunyai prinsip kerja hampir sama dengan mesin stranding, namun dengan dimensi dan gaya putar yang jauh lebih besar, dengan kecepatan putar yang sesuai (lebih lambat dari mesin stranding) dan dengan jumlah beban yang jauh lebih sedikit.

3.6 Proses Iner Sheathing

Proses iner sheathing merupakan proses pemberian lapisan / selubung dalam, tengah, atau luar yang dilakukan secara extrusi sedemikian rupa sehingga menutupi celah – celah atau lapisan sebelumnya menggunakan bahan sejenis PVC atau PE dengan ketebalan tertentu. Proses sheathing (bedding) pada bagian dalam bisa disebut juga iner sheathing, bedding bagian luar disebut outer sheathing.

Alat yang digunakan pada proses ini adalah mesin extruder biasa (yang digunakan pada pembuatan power cable tegangan rendah) dengan cara kerja sama dengan proses insulation biasa proses bedding termasuk salah satu proses utama, artinya semua proses power cable pasti dilapisi pada lapisan luarnya dengan iner sheathing agar lapisan – lapisan dalamnya terlindungi.

3.7 Proses Armoring

Proses armoring adalah proses pelapisan power cable dengan lapisan plat baja atau kawat baja (steel wire) dengan tujuan memberikan pelindung power cable terhadap beban kejut. Biasanya untuk kabel – kabel yang tertanam dalam tanah, karena kabel – kabel tersebut biasanya mengalami gangguan – gangguan seperti terpacul, tertekan dan lain – lain.

Jurusan Teknik Mesin Universitas Mercu Buana

24 Alat yang digunakan pada proses ini adalah mesin streding dan tapping. Proses ini termasuk proses tambahan untuk kabel dengan spesifikasi tertentu, dimana proses armoring ini dapat berfungsi sebagaimana mestinya.

3.8 proses Outer Sheathing

Proses outer sheathing merupakan proses terakhir yang melapisi power cable dengan lapisan paling luar. Material yang digunakan yaitu PVC atau PE. Proses outer sheathing pada dasarnya sama dengan proses kerja iner sheathing hanya berbeda pada dimensi (ketebalan) dan tempatnya saja. System kerja yang digunakan sama dengan proses iner sheathing.

3.9 Pengertian extruder

Extruder merupakan suatu proses perubahan material dari bentuk pelet (PVC) diextrusi (perubahan dari padat menjadi cair) menjadi bentuk cair. Proses perubahan ini melalui berbagai tahapan – tahapan panas, tahapan – tahapan panas tersebut antara lain sebagai berikut :

Material tersebut setelah berada di hopper material tersebut jatuh menuju kedalam screw, tepatnya jatuh ke daerah feeding zone. Daerah feeding zone ini mempunyai daerah yang terdalam. Didalam daerah ini material tersebut mengalami pemanasan.

Setelah mengalami pemanasan pada daerah feeding zone lalu material tersebut masuk kedalam compresion zone, didalam daerah ini selain material mengalami proses pemanasan juga material tersebut mengalami compresi sampai material tersebut meleleh, dan pada daerah ini juga berfungsi untuk mendorong balik udara yang ikut kembali kebagian umpan (feeding zone).

Setelah mengalami proses compresi pada daerah compression zone kemudian material tersebut bergerak menuju daerah metering zone. Pada proses ini untuk material sendiri mempunyai daerah yang berlekuk saluran dangkal, fungsi dari saluran ini adalah memberikan tekanan balik sehingga

Jurusan Teknik Mesin Universitas Mercu Buana

25 lelehan menjadi seragam, suhunya seragam, selain itu pengukuran penyalurannya tepat melewati die dengan laju alir tetap sehingga keluaran sangat seragam dan terkontrol.

Proses pemanasan yang terakhir yang dialami oleh material ini adalah pada daerah disekitar neck dan die biasanya pada daerah ini pemanasan yang digunakan lebih besar dari pemanasan yang sebelumnya.

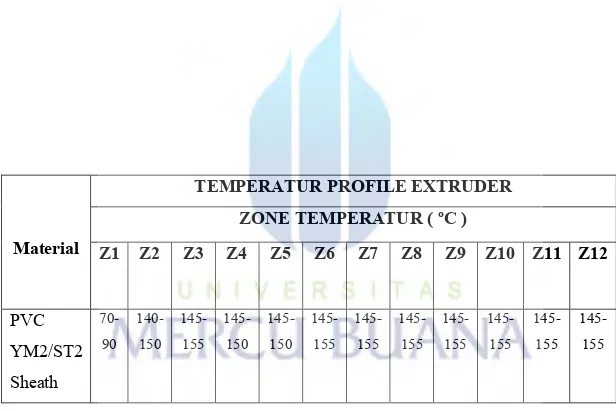

Proses pemanasan yang digunakan pada mesin PEX 150 JA ini adalah sebagai berikut

Material

TEMPERATUR PROFILE EXTRUDER ZONE TEMPERATUR ( ºC ) Z1 Z2 Z3 Z4 Z5 Z6 Z7 Z8 Z9 Z10 Z11 Z12 PVC YM2/ST2 Sheath 70-90 140-150 145-155 145-150 145-150 145-155 145-155 145-155 145-155 145-155 145-155 145-155

Table temperatur panas pada mesin PEX 15 JA Sumber: PT.SUCACO

Untuk mesin PEX 150 JA ini proses yang sering digunakan pada mesin ini adalah proses outer sheath, dan material yang digunakan untuk proses ini adalah PVC YM2 / ST2 sheath. Proses outer sheating itu sendiri adalah suatu proses pemberian lapisan (pelindung) dari gangguan elektrik atau mekanik

Jurusan Teknik Mesin Universitas Mercu Buana

26 yang dilakukan secara extrusi sedemikian rupa, dan bahan atau material yang berfungsi untuk menutupi kabel yakni PVC.

Pada dasarnya proses extrusi dapat dibedakan pada cara penekanan terhadap material kerja.

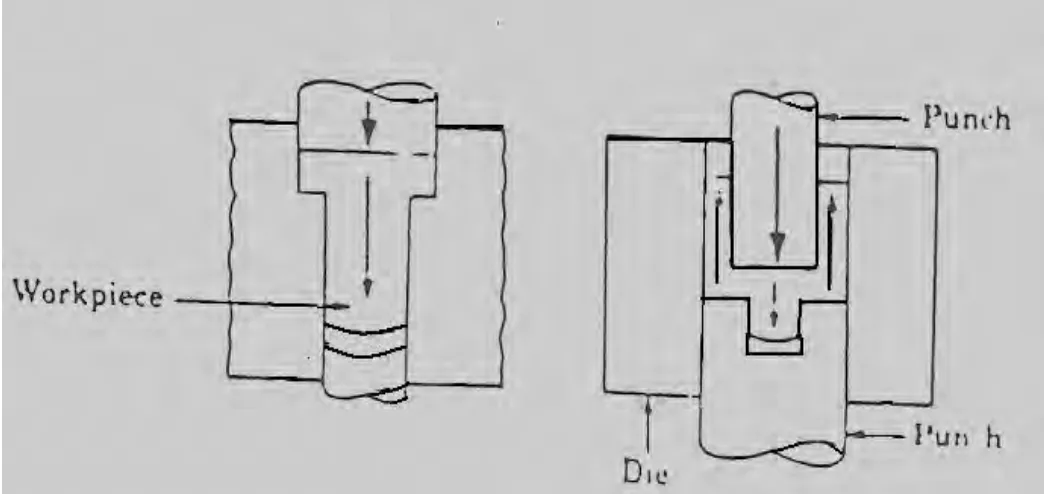

3.10 Direct Extrusion

Pada dasarnya proses extrusi ini menekan material yang akan dibentuk sampai keluar melalui Die. Arah tumbukan searah dengan kedudukan Die, jadi arah keluaran material yang diextrusi dari penampang seperti garis lurus.

Gambar 3.2 proses ekstrusi Sumber : PT.SUCACO

3.11 Indirect Extrusion

Dimana pada extrusi jenis ini Die bergerak menekan material yang akan di bentuk. Jadi disini Die merupakan komponen yang menekan material yang ada di dalam penampang.

3.12 Hydrostatic Extrusion

Disini proses penekanan material dilakukan dengan perantaraan fluida cair. Disamping itu juga extrusi ini dapat mengurangi gesekan antara penumbuk dengan dinding penumbuk.

3.13 Laterial Extrusion

Extrusi dilakukan penumbuk terhadap material secara langsung, sehingga material yang akan dibentuk keluar melalui Die. Arah extrusi yang dilakukan adalah tegak lurus dalam arti posisi penumbuk dengan Die adalah tegak lurus.

Jurusan Teknik Mesin Universitas Mercu Buana

27 Gambar 3.3 arah extrusi

Sumber : PT.SUCACO

Pada mesin extruder PEX proses extrusi dilakukan oleh Screw Double Flight. Dengan menggunakan temperatur tertentu dan kecepatan putar tertentu pula maka dapat dibuat material pelapis yang siap digunakan untuk melapisi kabel.

3.14 Jenis – jenis Extrusi

Jenis extrusi dapat dibedakan dari cara perlakuan terhadap material yang akan dibentuk. Die yang digunakan untuk proses extrusi pada setiap jenis extrusi juga berbeda.

Cara penekanan yang terdapat pada setiap jenis extrusi tergantung dari perlakuan awal yang dilakukan terhadap material yang akan dibentuk.

3.15 Extrusi Panas

Extrusi yang dilakukan dengan cara memberikan temperatur tertentu terhadap material yang akan diextrusi. Seperti untuk pengerjaan panas lainnya, extrusi dengan pemanasan sangat dibutuhkan panas yang tinggi.

Pada extrusi ini resiko terjadinya deformasi sangat besar terhadap hasil akhir. Untuk mengatasi hal tersebut perlu dilakukan pendinginan untuk menurunkan temperatur secara cepat sebelum terjadi deformasi. Die yang digunakan adalah Die yang memiliki lubang untuk jalan keluar material akan ditekan. Mengenai bentuk lubang Die disesuaikan dengan jenis produk yang dibuat.

Jurusan Teknik Mesin Universitas Mercu Buana

28 Gambar 3.4 proses extrusi panas

Sumber : PT.SUCACO

3.16 Extrusi Dingin

Etrusi dingin disini tidak menggunakan metode pemanasan seperti halnya extrusi panas, tetapi hanya menggunakan temperatur ruang untuk membentuk material menjadi bentuk yang diinginkan.

Biasanya extrusi dengan ini digunakan untuk membuat peralatan atau komponen utama mobil, sepeda motor, dan juga untuk kebutuhan alat – alat pertanian.

Extrusi dingin sendiri mempunyai beberapa keuntungan seperti : Meningkatkan hasil mekanik extrusi dari pengerjaan kekerasan.

Control toleransi yang baik, dengan demikian sedikit hal yang dilakukan untuk finishing.

Meningkatkan hasil permukaan akhir.

Angka produksi dan harga kompetitif dengan menggunakan metode extrusi dingin dibandingkan menggunakan metode lain.

Tingkat stressing (tegangan) pada peralatan yang dihasilkan dengan menggunakan metode ini adalah sangat tinggi.

Jurusan Teknik Mesin Universitas Mercu Buana

29 Gambar 3.5 alat extrusi dingin

Sumber : PT .SUCACO

3.17 Impact Extrusion

Impact extrusion sama dengan extrusi tidak langsung dan seringkali dimasukan dalam kategori extrusi dingin. Ketebalan pipa extrusi lebih kecil dibandingkan Die, terdapat sela antara pipa penumbuk dengan sisi Die. Hal ini dimaksudkan agar material atau plat yang akan diextrusi dengan mengisi ruang kosong pada sisi Die. Untuk membentuk suatu model yang diinginkan tergantung dari bentuk penumbuk dan Dienya.

Gambar 3.6 impact extrusion

Jurusan Teknik Mesin Universitas Mercu Buana

30

3.18 Hydrostatic Extrusion

Di dalam hydrostatic extrusion yang diperlukan untuk proses extrusi dihasilkan oleh fluida yang selalu tersedia selama pengerjaan, akibatnya tidak terjadi gesekan pada dinding penampang selama proses extrusi.

Metode ini dapat mengurangi kerusakan pada produk yang dapat terjadi selama proses extrusi, sebab pertambahan tekanan hydrostatic untuk material yang liat dan material yang getas sangat cocok untuk kebehasilan produk yang dihasilkan. Bagaimana pun untuk alasan keberhasilan extrusi terlihat pada rendahnya gesekan yang terjadi, pemakaian sudut Die yang rendah dan rasio extrusi yang tinggi. Untuk kegiatan komersial material yang liat cocok digunakan untuk metode Hydrostatic Extrusion. Metode ini biasanya menggunakan temperatur ruang untuk proses pembentukan dan menggunakan minyak dari tumbuhan sebagai fluidanya, sebab hal ini sangat baik untuk pelumasan dan viskositasnya tidak berpengaruh pada penekanan yang dilakukan.

3.19Faktor – faktor yang mempengaruhi extrusi

Ada beberapa faktor yang berpengaruh pada proses extrusi suatu material. Beberapa faktor tersebut antara lain :

1. Jenis extrusi

Jenis extrusi haruslah disesuaikan dengan jenis material yang akan dibentuk. Karena sifat dari beberapa material berbeda – beda, maka perlu dilakukan pemilihan jenis extrusi yang cocok untuk material tersebut.

2. Suhu Kerja

Setiap jenis extrusi mempunyai suhu kerja sendiri – sendiri tergantung dari jenis material yang akan diextrusi. Pada prinsipnya pemberian suhu kerja dimaksudkan untuk mempermudah dalam proses extrusi.

3. Reduksi Penampang

Penampang yang dipakai untuk setiap jenis extrusi sangat tergantung pada kualitas bahan dan keadaan permukaannya. Untuk membentuk suatu model yang

Jurusan Teknik Mesin Universitas Mercu Buana

31 diinginkan, perlu diperhatikan dalam hal pembuatan penampang dan clearance yang sesuai dengan penumbuk.

4. Gesekan

Gesekan dapat terjadi pada semua komponen yang bersinggungan tidak terkecuali pada proses extrusi. Untuk menghindari hal tersebut biasanya dilakukan pemberian pelumasan pada sela antara Die dan penumbuk. Pelumasan ini bertujuan untuk mengurangi gesekan dan dapat mengurangi resiko keausan.

Pelumasan disini banyak melakukan fungsi lainnya seperti :

1. Membatasi panas yang timbul dengan mengurangi geskan sekecil mungkin.

2. Mengambil panas dari bagian – bagian mesin yang lainnya. 3. Disamping itu juga dapat mengurangi resiko terjadinya karat.

Untuk itulah dibutuhkan sifat dari minyak pelumas yang baik untuk mesin. Beberapa sifat dan syarat dari pelumas yang baik adalah :

1. Derajat kekentalan harus sesuai dengan jenis operasi mesin. 2. Mempunyai daya lekat yang baik.

3. Tidak mudah bercampur dengan barang – barang lainnya (kotoran). 4. Mempunyai flash point yang tinggi dan tidak mudah untuk menguap. 5. Mudah memindahkan panas dan mempunyai titik beku yang rendah.

5. Kecepatan

Kecepatan yang terjadi pada proses extrusi sangat berpengaruh pada kualitas produk yang dihasilkan, biasanya diperlukan pendinginan guna mencegah hal tersebut. Semakin cepat pendinginan dilakukan maka semakin kecil pula resiko terjadinya defotmasi. Biasanya pendinginan dilakukan dengan air pada bak pendingin yang sudah disediakan.