PROSES PRODUKSI

PENGERTIAN PROSES PRODUKSI

Pegertian Proses Produksi

Proses produksi adalah suatu cara, metode dan teknik untuk membuat atau menambah kegunaan suatu barang atau jasa dengan menggunakan sumber-sumber (manusia, mesin, material, dan uang) yang ada.

Penentuan tipe produksi

Berdasarkan pertimbangan cermat ditetapkan tipe proses produksi yang paling cocok untuk setiap situasi produksi. berikut faktor-faktor penentu seperti:

(1) volume atau jumlah produk yang akan dihasilkan, (2) kualitas produk yang diisyaratkan,

Kekurangan / kerugian proses produksi yang terus menerus (continuous manufacturing) adalah :

1. Terdapat kesukaran untuk menghadapi perubahan produk yang diminta oleh konsumen atau pelanggan.

2. Proses produksi mudah terhenti, karena apabila terjadi kemacetan di suatu tempat / tingkat proses (di awal, di tengah atau di belakang).

3. Terdapat kesukaran dalam menghadapi perubahan tingkat permintaan.

Kelebihan dan kekurangan Proses Produksi

Dalam melakukan proses produksi harus diperhatikan kelebihan dan kekurangan dari proses produksi agar tidak terjadi kesalahan pada saat proses berlangsung. Adapun kelebihan dan kekurangan dari proses produksi yaitu :

Kebaikan / kelebihan proses produksi yang terus menerus (continuous manufacturing) adalah :

1. Dapat diperoleh tingkat biaya produksi per unit (unit production cost) yang rendah.

2. Dapat dikuranginya pemborosan-pemborosan dari pemakaian tenaga mesin / listrik.

Kebaikan / kelebihan dari proses produksi yang terputus-putus (intermitten manufacturing) adalah :

1. Mempunyai fleksibilitas yang tinggi dalam menghadapi perubahan produk dengan variasi yang cukup besar.

2. mesin-mesin yang digunakan dalam proses bersifat umum (general purpose machines), maka biasanya dapat diperoleh penghematan uang dalam investasi mesin-mesin.

3. Proses produksi tidak mudah terhenti akibat terjadinya kerusakan atau kemacetan di suatu tempat / tingkat proses.

Kekurangan / kerugian proses produksi yang terputus-putus (intermitten manufacturing) adalah :

1. Scheduling dan routing untuk pengerjaan produk yang akan dihasilkan sangat sukar dilakukan karena kombinasi urut-urut pekerjaan yang banyak.

2. pengawasan produksi (production control) dalam proses produksi seperti ini sangat sukar dilakukan.

3. Dibutuhkannya investasi yang cukup besar dalam persediaan bahan mentah dan bahan-bahan dalam proses, karena prosesnya terputus-putus dan produk yang dihasilkan tergantung dari pemesanan.

4. Biaya tenaga kerja dan biaya pemindahan bahan sangat tinggi.

Mesin Bubut

Pengertian Mesin Bubut

Mesin Bubut adalah suatu Mesin perkakas yang digunakan untuk memotong benda yang diputar. Mesin bubut dirancang terutama untuk dapat membuat benda kerja dengan bentuk dasar silindrik, misalnya membuat poros silindrik, poros kerucut (tirus),lubang silindrik dan membuat ulir.

Pengertian Mesin bubut manual atau konvensional

Mesin bubut bubut atau konvensional adalah mesin bubut yang cara kerjanya masih digerakkan secara manual oleh operator mesin yaitu dengan cara menggerakan pahat mendekati benda kerja yang sedang berputar dengan menggunakan beberapa handel yang ada pada mesin bubut.

Kelebihan Mesin bubut konvensional

1. Harga mesin sangat bervariasi, dan sangat terjangkau untuk pengusaha kecil

2. Pengoperasian mudah

3. Biaya Pemeliharaan sangat kecil dan relatif mudah di repair sendiri

Kekurangan Mesin bubut konvensional

1. Sebelum di gunakan, mesin harus di setel terlebih dahulu dan membutuhkan waktu yang lama

2. Tingkat pengerjaan dan ketelitian kurang akurat

3. Waktu yang di butuhkan untuk sekali produksi tidak efisien 4. Hasil kerja sangat di pengaruhi oleh keterampilan dan

Pengertian Mesin bubut CNC

Mesin bubut CNC adalah mesin bubut yang di operasikan secara semi otomatis dengan menggunakan program CNC, program CNC inilah yang bertindak sebagai Otak untuk menggerakan dan mengontrol kinerja pahat dan titik-titik vital lain secara otomatis dalam melakukan pemakanan terhadap benda kerja.

Kelebihan Mesin bubut CNC

1. Hasil Produksi Mampu di kontrol dengan sangat baik. 2. Tingkat akurasi pengerjaan sangat tinggi.

3. Dapat di operasi dengan sekali program (mudah dioperasikan).

Kekurangan Mesin bubut CNC 1. Harganya sangat mahal

2. Biaya pemiliharaan sangat mahal dan sparepart tergolong langka

3. Mesin terlalu bergantung pada perangkat NC

4. Jika perangkat NC rusak maka membutuhkan orang yang sangat ahli untuk memperbaiki

Bagian-bagian Mesin Bubut

Pada mesin bubut terdapat 4 bagian utama mesin bubut yang umum diketahui antara lain :

1. Kepala tetap (head stoke) 2. Kepala lepas (tail stoke) 3. Eretan (carriage)

Kepala tetap (Head Stock)

Kepala tetap adalah bagian utama dari mesin bubut yang digunakan untuk menyangga poros utama, yaitu poros yang digunakan untuk menggerakkanspindle. Poros yang terdapat pada kepala tetap tersebut juga digunakan sebagai dudukan roda gigi untuk mengatur kecepatan putaran yang diinginkan.

Kepala Lepas (Tail Stock)

Kepala lepas adalah bagian dari mesin bubut yang letaknya di sebelah kanan dan dipasang di atas alas atau meja mesin. Bagian ini berguna untuk tempat pemasangan senter yang digunakan sebagai penumpu ujung benda kerja dan sebagai tempat atau dudukan penjepit mata bor pada saat melakukan pengeboran.

Eretan (Support)

Eretan adalah bagian mesin bubut yang berfungsi sebagai penghantar pahat bubut sepanjang alas mesin. Eretan terdiri dari 3 jenis, yaitu:

a. Eretan bawah, eretan ini berjalan sepanjang alas mesin.

b. Eretan lintang, eretan ini bergerak tegak lurus terhadap alas mesin.

c. Eretan atas, eretan ini digunakan untuk menjepit pahat bubut dan dapat diputar ke kanan atau ke kiri sesuai dengan sudut yang diinginkan.

Alas Mesin (Bed)

Alas mesin adalah bagian dari mesin bubut yang berfungsi sebagai pendukung eretan (support) dan kepala lepas, serta sebagai lintasan eretan dan kepala lepas. Alas mesin ini memiliki permukaan yang rata dan halus.

Selain bagian utama pada mesin terdapat jug bagian- bagian pendukung pada mesin bubut yaitu :

1. Tuas pengendali kecepatan putaran.

2. Tuas pengatur tebal sayatan dan penguliran, berpasangan. 3. Tuas kecepatan poros kepala tetap.

4. Pen pengaman pada selongsong sambungan. 5. Roda tangan untuk gerakan arah memanjang.

6. Tuas untuk menjalankan gerakan otomatis arah memanjang dan melintang.

7. Sekrup pengunci luncuran.

9. Tuas pengunci rumah pahat (tool-post). 10. Tuas pengunci kedudukan (support). 11. Tuas pengunci kepala lepas.

12. Roda tangan penggerak poros senter kepala lepas. 13. Tuas pengunci kedudukan senter kepala lepas.

14. Sekrup-sekrup pengunci kedudukan kepala lepas.

15. Penunjuk jarak gerakan support pada arah memanjang. 16. Saklar utama (tombol).

Alat bantu pada mesin bubut

Pada mesin bubut terdapat alat-alat bantu yang biasa digunakan dalam proses pembubutan, alat bantu ini memiliki jenis dan fungsi masing-masing, berikut alat bantu pada mesin bubut yaitu : 1. Chuck (Alat Pencekam)

2. Penyangga 3. Senter

Chuck (alat pencekam)

Pada mesin bubut terdapat chuck atau cekam yang digunakan untuk menjepit benda kerja yang akan dibubut, berfungsi agar benda kerja tidak bergeser pada saat proses pembubutan.

Penyangga

Penyangga digunakan untuk membantu menyangga benda kerja pada saat proses membubut bila yang dibubut adalah benda yang panjang. Bagian yang bersentuhan langsung dengan benda kerja terbuat dari kuningan sehingga tidak merusak benda kerja pada saat digunakan. Peyangga ada dua macam yaitu : penyangga tetap (steady rest) dan penyangga jalan (follow rest).

Senter

Senter digunakan untuk menopang/menahan ujung dari benda kerja ketika dibubut agar benda kerja yang dibubut tidak goyang serta bengkok. Sebelum dipasang pada senter, benda kerja harus dilubangi terlebih dahulu dengan center drill sebagai tempat masuknya ujung senter. Senter ada dua macam yaitu senter mati dan senter putar.

Proses Pembubutan

Proses pembubutan adalah salah satu proses pemesinan yang mengunakan pahat dengan satu mata potong untuk membuang material dari permukaan benda kerja yang berputar. Pahat bergerak pada arah linier sejajar dengan sumbu putar benda kerja.

Prinsip Kerja

Gerak rotasi benda kerja akan menghasilkan gerak potong, sementara pahat yang dibawa oleh eretan pada arah translasi sejajar dengan sumbu spindel dan sumbu putar benda kerja akan menghasilkankan gerak makan.

Parameter pemotongan pada mesin bubut

1. Kecepatan potong (Cutting Speed), yaitu kecepatan dimana pahat melintasi benda kerja untuk mendapatkan hasil yang paling baik pada kecepatan yang sesuai.

2. Gerak makan (Feed), adalah penggerak titik sayat alat potong per satu putaran benda kerja.

3. Kedalaman Pemotongan (Depth of Cut), adalah dimana dalamnya masuk alat potong menuju sumbu-sumbu benda. 4. Waktu Pemesinan ( Mechining Time), adalah banyaknya

waktu penyayatan yang dibutuhkan untuk mengerjakan (membentuk atau memotong) suatu benda kerja.

MACAM-MACAM PEMBUBUTAN

Pada proses pembubutan ada beberapa macam teknik yang dapat diterapkan. Masing-masing teknik tersebut memiliki tujuan. perbedaan teknik pembubutan juga memengaruhi geometri hasil pengerjaan. Berikut macam-macam teknologi pembubutan.

1. Pembubutan silindris (turning) 7. Pembubutan Tirus 2. Pembubutan muka (facing) 8. Pembubutan Ulir

3. Cutting off 9. Chamfering

4. Pembubutan alur (Recessing) 10. Boring

5. Biting 11. Pengeboran (Drilling)

6. Pembubutan Bentuk 12. Knurling (Form Turning)

Pembubutan Silindris

Pembubutan silindris merupakan proses penyayatan di mana gerakan pahat bubut sejajar dengan sumbu benda kerja. Metode pembubutan ini digunakan untuk membuat bentuk dengan diameter seragam (seperti poros lurus).

Pembubutan Muka (Facing)

Pembubutan muka merupakan proses penyayatan di mana gerakan pahat bubut tegak lurus dengan sumbu putar benda kerja (radial). Metode pembubutan muka digunakan untuk menyayat permukaan ujung benda kerja serta mengurangi panjang benda kerja.

Cutting off

Cutting off merupakan pemotongan benda kerja dengan pahat bubut. Pada proses cutting off, pahat bubut yang digunakan memiliki ujung potong yang miring menuju sumbu benda kerja. Oleh karena itu pahat bubut ini memiliki sudut kurang dari 90°.

Pembubutan Alur (Recessing)

Recessing merupakan penyayatan pada benda kerja yang bertujuan untuk membentuk sebuah alur. Ujung potong pahat yang digunakan biasanya sejajar dengan sumbu benda kerja (sudut pahat 90°). Recessing mirip dengan cutting off. Perbedaan keduanya hanya terletak pada bentuk atau sudut pahat saja. Recessing biasanya digunakan untuk membuat alur pemisah antara bentuk pembubutan silindris dan ulir.

Biting

Biting merupakan pembubutan ujung atau muka, di mana arah pemakanan ujung pahat sejajar dengan sumbu benda kerja. Metode biting biasanya digunakan untuk membuat alur atau lubang besar pada permukaan ujung benda kerja.

Pembubutan Bentuk (Form Turning)

Pada pembubutan bentuk, ujung potong pahat bubut berukuran besar membentuk kontur pada benda kerja. Teknologi pembubutan bentuk seperti recessing namun perbedaannya terdapat pada bentuk pahat yang unik pada pembubutan bentuk.

Pembubutan Tirus

Pembubutan tirus merupakan penyayatan silindris yang menghasilkan perbedaan diameter secara konstan. Metode pembubutan tirus digunakan untuk membuat poros tirus/konis.

Pembubutan Ulir

Pembubutan ulir merupakan penyayatan yang menghasilkan bentuk ulir. Pembubutan ulir terdiri dari pembubutan ulir luar dan ulir dalam. Pembubutan ulir tergolong dalam pembubutan silindris di mana pemakanannya sama dengan pola kisar ulir dari ulir yang akan dibuat.

Chamfering

Chamfering merupakan pembubutan pada sudut benda kerja menggunakan ujung pahat. Hasil dari chamfering dikenal dengan istilah chamfer.

Boring

Boring merupakan pembubutan dengan gerakan pemakanan sejajar dengan sumbu benda kerja. Menurut arah pemakanannya boring mirip dengan pembubutan silindris. Namun perbedaaanya adalah boring dilakukan pada bagian dalam benda kerja.

Pengeboran (Drilling)

Pengeboran dapat juga dilakukan pada mesin bubut. Kebalikan dengan pengeboran pada mesin bor, pengeboran dengan mesin bubut menggunakan mata bor yang tidak berputar (yang berputar benda kerjanya).

Knurling

Knurling sebenarnya bukan termasuk proses penyayatan. Knurling merupakan proses pembentukan logam yang digunakan untuk membuat pola arsiran yang bersilangan pada permukaan benda kerja.

Bahan Pembuatan Pahat

Pahat pada mesin bubut berfungsi sebagai alat pemotong benda kerja. Dalam penggunaan pahat kekuatan material pahat harus lebih besar dari kekuatan material pada benda kerja. Berdasarkan bahan pembuatnya, ada dua macam pahat bubut yang umum dipakai, yaitu :

1. Pahat Baja Karbon

Baja Karbon

Yang termasuk dalam kelompok baja karbon adalah High Carbon Steel (HCS) dan Carbon Tool Steels (CTS). Baja jenis ini menggandung karbon yang relative tinggi (0,7% – 1,4% C) dengan prosentasi unsur lain relatif rendah yaitu Mn, W dan Cr masing-masing 2% sehingga mampu memiliki kekerasan permukaan yang cukup tinggi. maka suhu leleh material pahatapada temperature sekitar 250˚C, jenis ini hanya dapat digunakan pada kecepatan potong yang rendah dan digunakan untuk memotong logam yang lunak atau kayu.

Baja Kecepatan Tinggi (HSS)

Baja jenis ini Mengandung unsur Wolfram 18% dan Cr 5,5% sebagai unsur pemadu utamanya. Unsur pemadu lainnya untuk baja ini adalah vanadium 2%,molibden 6% dan kobalt 2 -15%. Titk luluh material HSS sekitar 900 ˚C -1000˚C. Baja jenis ini pada kecepatan potong yang tinggi dan digunakan untuk memotong logam yang keras.

Proses Pembuatan Pahat Bubut

Untuk mendapatkan kualitas hasil produk pahat bubut yang standar, tahapan proses pembuatannya harus sesuai prosedur yang telah ditetapkan. Berikut tahapan proses pembuatan alat potong.

Sifat Bahan/ Material Pahat Bubut

Secara garis besar ada empat sifat utama yang diperlukan untuk menjadi alat potong yang memiliki kemampuan pemotongan/ performa yang baik. Sampai saat ini belum ada material alat potong yang secara keseluruhan dapat memenuhi keempat sifat yang ada, masing-masing mempunyai kelebihan dan kekurangan yang dalam aplikasinya dapat disesuaikan dengan dengan kebutuhan pekerjaan. Adapun sifat-sifat yang dibutuhkan pada suatu alat potong yaitu:

1. Keras, 2. Ulet,

3. Tahan Panas, 4. Tahan Aus

➢Keras

Sifat paling utama yang dibutuhkan oleh alat potong adalah keras. Agar dapat memotong material dengan baik.

➢Ulet/ Liat

Sifat ulet sangat diperlukan pada suatu alat potong, terutama untuk mengatasi/ menetralisir adanya beban kejut dan getaran yang mungkin muncul sewaktu pemotongan.

➢Tahan Panas

Setiap alat potong pada saat digunakan untuk melakukan pemotongan/ penyayatan akan timbul panas.

➢Tahan Aus

Penampang ujung pahat bubut yang kecil dan runcing, mudah sekali untuk mengalami keausan.

Jenis Pahat Mesin Bubut

Beragam bentuk benda kerja yang ingin kita buat di mesin bubut menuntut kita untuk mempersiapkan bentuk-bentuk pahat bubut yang umum dipakai. Gambar berikut menjelaskan bentuk pahat bubut dan bentuk benda kerja yang di hasilkan. Bagian pahat yang bertanda bintang adalah pahat kanan,artinya melakukan pemakanan dari kanan ke kiri.

Berdasarkan bentuknya, pahat bubut diatas dari kiri ke kanan adalah:

1. Pahat sisi kanan

2. Pahat pinggul/champer kanan 3. Pahat sisi/permukaan kanan

4. Pahat sisi/permukaan kanan(lebih besar) 5. Pahat ulir segitiga kanan

6. Pahat alur

7. Pahat alur segitiga(kanan kiri) 8. Pahat ulir segitiga kiri

9. Pahat sisi kiri

10. Pahat pinggul kiri 11. Pahat alur lebar

Jenis-jenis Mesin Bubut

Mesin bubut centre lathe

Mesin bubut ini dirancang utnuk berbagai macam bentuk dan yang paling umum digunakan, cara kerjanya benda kerja dipegang (dicekam) pada poros spindle dengan bantuan chuck yang memiliki rahang pada salah satu ujungnya.

Mesin Bubut Sabuk

Poros spindel akan memutar benda kerja melalui piringan pembawa sehingga memutar roda gigi yang digerakkan sabuk atau puli pada poros spindel. Melalui roda gigi penghubung, putaran akan disampaikan ke roda gigi poros ulir.

Mesin bubut vertical turning and boring milling

Mesin ini bekerja secara otomatis, pada pembuatan benda kerja yang dibubut, dari tangan pekerjaan yang tidak dilakukan secara otomatis.

Mesin bubut facing lathe

Sebuah mesin bubut digunakan untuk membubut benda kerja berbentuk piringan yang besar. Benda-benda kerjanya dikencangkan dengan cakar-cakar yang dapat disetting pada sebuah pelat penyeting yang besar, tidak terdapat kepala lepas.

Mesin Bubut Turret

Karakteristik utama dari mesin bubut jenis ini adalah bahwa pahat untuk operasi berurutan dapat disetting dalam kesiagaan untuk penggunaaan dalam urutan yang sesuai. Mesin bubut turret dibagi dua jenis yaitu :

❑Mesin bubut Turret Sadel

Mempunyai turret yang dipasangkan langsung pada sadel yang bergerak maju mundur dengan turret.

❑Mesin bubut turret vertikal

Mesin bubut vertikal adalah sebuah mesin yang mirip Freis pengebor vertikal, tetapi memiliki karakteristik pengaturan turret untuk memegang pahat.

1. Mesin Bubut Turret

2. Mesin Bubut Turret Sadel 3. Mesin Bubut Turret Vertikal

3

Mesin Bubut Khusus

Mesin bubut khusus adalah mesin bubut yang digunakan untuk membuat atau memperbaiki alat-alat teknik yang tidak dapat dikerjakan pada mesin bubut standar. Mesin bubut khusus terdiri atas:

❖Mesin Bubut Beralas Panjang

Mesin bubut beralas panjang biasa digunakan untuk mengerjakan poros-poros atau benda kerja yang berukuran panjang.

❖Mesin Bubut Carrousel

Mesin bubut carrousel adalah mesin bubut yang sumbu utamanya vertikal dan cekam berbentuk meja putar. Mesin bubut carrousel dgunakan untuk membubut benda kerja yang mempunyai diameter besar dengan ukuran antara 1 m - 2 m.

❖Mesin Poros Engkol

Mesin bubut poros engkol adalah mesin bubut yang digunakan untuk memperbaiki atau membuat benda kerja yang eksentrik, misalnya: poros engkol.

❖Mesin Bubut Copy

Mesin bubut copy adalah mesin bubut yang membentuk benda kerja dengan menggunakan contoh (maket). Pengoperasiannya dilakukan dengan cara mengcopy dari maket yang telah dibuat sebelumnya.

Rumus Pada Mesin Bubut

Rumus kecepatan putar spindel

Dimana :

n = kecepatan putaran spindle (rpm) vc = Kecepatan Pemotongan

Dm = diameter rata rata π = 3,14

Rumus kecepatan potong

Dimana :

n = kecepatan putaran spindle (rpm) vc = Kecepatan Pemotongan

D = diameter π = 3,14

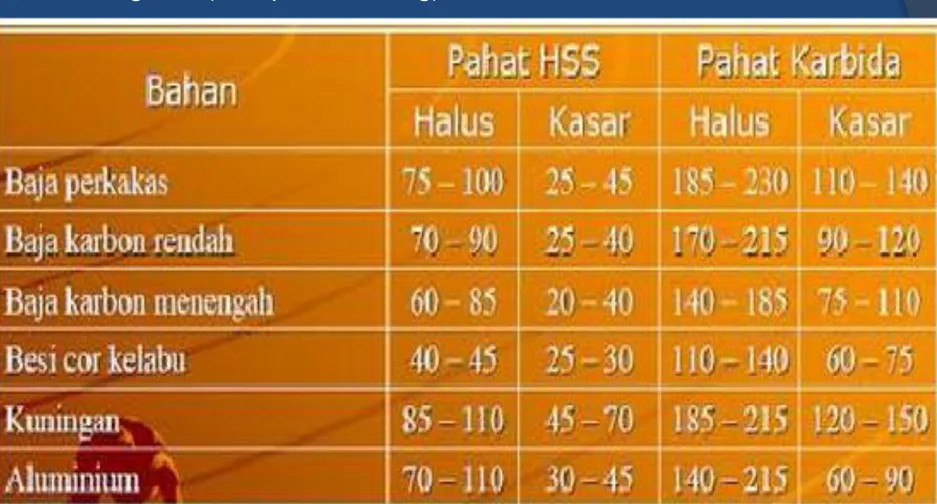

Harga Vc tergantung dari jenis material pahat yang digunakan, berikut harga Vc pahat bubut

Rumus menghitung waktu pengerjaan benda berbentuk lurus pada mesin bubut.

Dimana :

Tc = waktu (menit)

lm = panjang benda kerja

n = kecepatan putar mesin fn = pemakanan

Rumus untuk pengerjaan benda tirus

Dimana :

lm1 = panjang benda kerja lm2 = panjang tirus benda kerja

TUGAS

Carilah Jenis pahat bubut berdasarkan dari ISO (International Organization for Standardization) dan DIN (Deutsches Institut für Normung) serta fungsi dari masing-masing pahat. Cari geometri Pahat bubut untuk bubut rata, bubut Muka dan bubut Ulir.

PROSES PRODUKSI

Mesin Frais

Mesin frais (

Milling machine

)

ditemukan oleh Eli

Whitney sekitar tahun 1818. Mesin ini melakukan

operasi produksi suku cadang duplikat yang pertama

dengan pengendali secara mekanik, dengan arah dan

gerakan pemotongan dari perkakas mata potong jamak

yang berputar.

Pengertian Mesin frais

Mesin frais (

Milling machine

) Merupakan salah satu

mesin konvensional yang mampu mengerjakan suatu

benda kerja dalam permukaan datar ,sisi,tegak,miring,

bahkan alur rodagigi. Mesin perkakas ini mengerjakan

atau menyelesaikan suatu benda kerja dengan

menggunakan pisau

milling

(

cutter

).

Mesin Frais ada yang dikendalikan secara mekanis

(konvensional manual) dan ada yang dengan bantuan

CNC. Mesin konvensional manual posisi spindelnya ada

dua macam yaitu horizontal dan vertical.

Sedangkan

Mesin Frais dengan

kendali CNC

(

Computer Numerical Control)

hampir semuanya

adalah Mesin Frais vertical

Jenis-jenis Mesin frais

Mesin frais (milling Mechine) terbagi dalam beberapa

jenis. Berdasarkan spindelnya mesin frais dibedakan

menjadi 3 yaitu:

1. Mesin Frais Vertikal

2. Mesin Frais Horizontal

3. Mesin Frais Universal

Mesin frais vertikal

Merupakan mesin frais dengan poros utama sebagai

pemutar dengan pemegang posisi alat potong tegak

terhadap meja kerja.

mesin frais

vertical

atau bisa disebut dengan mesin

frais tegak dapat digunakan untuk mengerjakan

pekerjaan sebagai berikut:

➢

Mengfrais rata.

➢

Mengfrais ulur.

➢

Mengfrais bentuk.

➢

Membelah atau memotong.

➢

Mengebor.

Mesin frais Horizontal

Merupakan mesin frais yang poros utamanya sebagai

pemutar dan pemegang alat

potong pada posisi

mendatar.

mesin frais horizontal atau bisa disebut dengan mesin

frais mendatar dapat digunakan untuk mengejakan

pekerjaan sebagai berikut ini antara lain:

➢

Mengfrais rata.

➢

Mengfrais ulur.

➢

Mengfrais roda gigi lurus.

➢

Mengfrais bentuk.

Mesin frais universal

Adalah suatu mesin frais dengan kedudukan

arbor

nya

mendatar perubahan kearah vertikal dapat dilakukan

dengan mengubah posisi

arbor

.

Gerakan meja dari mesin ini

dapat

kearah

memanjang,

melintang, naik turun. Dan

dapat diputar membuat sudut

tertentu terhadap bodi mesin.

Bagian-bagian Utama Mesin Frais

Pada mesin frais terdapat beberapa bagian utama

pada mesin, bagian mesin frais yaitu :

1. Over Arms

Merupakan tempat mekanisme motor penggerak

terpasang untuk menggerakkan spindel.

2. Arbor

(poros

tempat

cutter/pahat

frais)

Arbor digunakan untuk mencekan pahat frais yang

terpasng pada sumbu utama. Arbor juga disebut

poros frais, berfungsi sebagai tempat kedudukan

pisau frais dan ditempatkan pada sumbu mesin.

3. Arbor Bracket

Merupakan bagian dimana mata potong dan arbor

terpasang.

4. Cutting Tools

Adalah pisau yang digunakan untuk menyayat

benda kerja

5.

Merupakan bagian mesin untuk menopang /

menahan meja mesin.

6. Table

7. Vertikal Traverse Handel

Vertikal

traverse

Handel

berfungsi

untuk

mengerakan knee pada arah vertikal.

8. Cross Traverse Handel

Cross

Traverse

Handel

berfungsi

untuk

mengerakan knee pada arah horizontal.

9. Feed Handel

Berfungsi untuk mengatur gerakan meja saat

pemakanan.

10. Ragum (Machine vise)

Macam-macam ragum antara lain :

a. Ragum datar (ragum lurus)

Rangkanya dibuat dari besi tuang dengan rahang

pengragum dari baja perkakas yang disepuh.

b. Ragum pelat (ragum dengan bibir pemegang)

Ragum pelat dibuat lebih kuat dari ragum biasa.

Ragum ini sangat cocok untuk mesin yang besar

dan pekerjaan berat.

c. Ragum universal sudut (ragum dapat diputar)

Ragum universal sudut dapat diputar dalam arah

horizontal dan vertical sebesar sudut (derajat)

tertentu.

d. Ragum busur

Ragum di mana pada alas ragum terdapat skala

indeks sudut.

Alat Bantu Mesin Frais

Mesin frais dalam pengoperasiannya diperlukan suatu

alat bantu yang berguna untuk membantu pekerjaan

dalam pengefraisan. Berikut ini alat bantu pada mesin

frais:

1. Kepala Pembagi

2. Kepala Lepas

3. Collets

Kepala Pembagi

Kepala pembagi merupakan salah satu yang sering

dipakai dan ditempatkan dalam meja mesin. Alat ini

digunakan untuk proses pembuatan alur, roda gigi,

dan lain-lain.

Macam-macam kepala pembagi pada mesin frais

a. Kepala pembagi dengan Plat pembagi.

b. Kepala pembagi dengan penggerak roda gigi cacing

dan ulir cacing.

c. Kepala pembagi universal.

Kepala Lepas

Kepala lepas berguna untuk menyangga benda kerja

yang dikerjakan dengan

diving head

atau kepala lepas.

Hal tersebut agar benda kerja tidak terangkat atau

tertekan kebawah pada waktu penyayatan.

Collets

Collets

berfungsi untuk mencekap mata potong.

Khususnya pada proses pembuatan lubang dan taper.

Meja Putar

Meja putar di gunakan untuk mengfrais benda kerja

dengan bentuk bervariasi dan melingkar, penyayatan

dapat dilakukan pada meja putar. Dengan alat ini

penyayatan dapat dilakukan secara melingkar.

Proses Frais

Proses frais dapat diklasifikasikan dalam tiga jenis.

Klasifikasi ini berdasarkan jenis pisau, arah penyayatan,

dan posisi relatif pisau terhadap benda kerja yaitu :

1.Frais Periperal (Slab Milling)

Proses frais ini disebut juga slab milling, permukaan

yang difrais dihasilkan oleh gigi pisau yang terletak

pada permukaan luar badan alat potongnya.

2. Frais Muka (Face Milling)

Pada frais muka, pisau dipasang pada spindel yang

memiliki

sumbu

putar

tegak

lurus

terhadap

permukaan benda kerja.

3. Frais Jari (End Milling)

Pisau pada proses frais jari biasanya berputar pada

sumbu yang tegak lurus permukaan benda kerja.

Pisau

dapat

digerakkan

menyudut

untuk

menghasilkan permukaan menyudut.

Jenis-Jenis Pisau Frais

Pisau

mesin

frais

baik

horisontal

maupun

vertical

memiliki

banyak

jenis

dan

bentuknya. Pemilihan pisau frais berdasarkan pada

bentuk benda kerja, serta mudah atau kompleksnya

benda kerja yang akan dibuat.

Pisau mantel

Pisau

jenis

ini

dipakai

pada

mesin

frais

horizontal.

Biasanya

digunakan

untuk

pemakanan permukaan kasar (

Roughing

) dan lebar.

Pisau alur

Pisau alur berfungsi untuk membuat alur pada

bidang permukaan benda kerja. Jenis pisau ini ada

beberapa macam yang penggunaanya disesuaikan

dengan kebutuhan.

Pisau frais bergigi

Pisau jenis ini digunakan untuk membuat roda gigi

sesuai jenis dan jumlah gigi yang diinginkan. Pada

pisau bergigi ini benda yang tersayat akan lebih cepat,

dikarenakan bentuk pisaunya yang bergigi.

Pisau frais radius cekung dan cembung

Pisau jenis ini digunakan untuk membuat benda

kerjanya yang bentuknya memiliki radius dalam

(cembung atau cekung). Pisau frais radius cekung

proses kerjanya sama dengan pisau radius cembung

hanya saja yang membedakan adalah bentuk pisau

yang berbeda.

Pisau frais alur T

Pisau ini hanya digunakan untuk membuat alur

berbentuk T seperti halnya pada meja mesin frais.

Benda kerja yang akan disayat diatur dengan selera

operator, sehingga menghasilkan bentuk sayatan yang

diinginkan.

Pisau frais sudut

Pisau ini berguna untuk membuat alur berbentuk sudut

yang hasilnya sesuai sudut pisau yang digunakan. Pisau

jenis

ini

memiliki

sudut-sudut

yang

berbeda

diantaranya 30, 45, 50, 60, 70, 80 derajat.

Pisau jari

Ukuran pisau jenis ini sangat bervariasi mulai darin

ukuran

kecil

sampai

ukuran

besar.

Pada

pengoperasiannya biasanya dipakai untuk membuat

alur pada bidang datar atau pasak dan jenis pisau

ini pada umumnya dipasangkan pada posisi tegak

(mesin frais vertical).

Pisau frais muka dan sisi

Jenis pisau ini memiliki mata sayat dimuka dan disisi,

dapat digunakan untuk mengfrais bidang rata dan

bertingkat.

Pisau frais pengasaran

Pisau jenis ini mempunyai satu ciri khas yang

berbeda sisinya berbentuk alur helik. Cara tersebut

dapat digunakan untuk menyatat benda kerja dari

sisi potong

cutter

sehingga potongan pisau ini

mempu melakukan penyayatan yang cukup besar.

Pisau frais gergaji

Pisau jenis ini digunakan untuk memotong atau

membelah benda kerja. Selain itu juga dapat

digunakan untuk membuat alur yang memiliki ukuran

lebar kecil.

METODE PENYAYATAN / PEMOTONGAN :

Pada teknik pemesinan Frais terdapat 2 metode

penyayatan yaitu :

1. Pemotongan Face Cutting

Pemotongan benda kerja dengan menggunakan sisi

potong bagian depan ( Face ) dari alat potong (Cutter).

2. Pemotongan Side Cutting

Pemotongan dengan menggunakan sisi potong

bagian samping ( Side ) dari alat potong ( Cutter ).

Pemotongan ini juga dibedakan menjadi 2 yaitu :

1. Metode konvensional.

Adalah metode penyayatan dimana chip / beram hasil

penyayatan terbentuk dari bidang kecil ke besar.

sering juga disebut penyayatan berlawanan arah

yaitu pergerakan ujung sisi potong yang mengenai

benda kerja berlawanan arah dengan arah gerakan

benda kerja.

2. Metode Climbing

Adalah

metode penyayatan dimana chip /beram

yang terbentuk dari bidang besar ke kecil, sering juga

disebut penyayatan searah yaitu pergerakan ujung

sisipotong yang mengenai benda kerja searah dengan

pergerakan bendakerja.

Cara Mengasah Pisau Frais

Selama proses mengefrais berjalan, mata potong dari

pisau frais akan semakin aus. Mata potong yang

tumpul mengakibatkan ketidak akuratan benda kerja

dan permukaan yang dihasilkan tidak bersih.

Sehingga pisau frais perlu diasah pada pengasah

pisau frais. Penggerindaan pisau frais.

a) Batu gerinda cup wheel

b)Tooth stay

Selama proses penggerindaan, pisau ditekan pada

tooth stay dengan menggunakan satu tangan. Tangan

yang satunya menggerakkan meja dan cutter menuju

batu gerinda cup wheel. Sehingga akhirnya semua

gigi terasah secara bergantian.

Mesin

frais

Menghasilan

benda

kerja

dengan

permukaan yang rata atau bentuk

–

bentuk lain yang

spesifik ( profil, radius, silindris, dan lain

–

lain )

dengan ukuran dan kualitas tertentu.

Mesin Gurdi (

Drilling Machine)

Penggurdian adalah kegiatan membuat lubang dalam sebuah benda kerja dengan cara menekan kan sebuah gurdi yang berputar, atau sebaliknya alat gurdi nya yang diam (fixed/stasioner), sementara benda kerja yang akan dilubangi nyang berputar.

Boring

Adalah kerja untuk memperbesar lubang yang telah di gurdi atau diberi inti sebelum nya. Alat potongny adalah mirip dengan pahat mata tunggal, seperti hal nya pada mesin bubut.

Reaming

Meluaskan lubang (Reaming), adalah memperbesar lubang yang telah ada sebelum nya, dimana luas lubangnya sudah sampai pada ukuran yang sesuai untuk penyelesaian halus. Reaming ini dirancang bukan untuk memotong geram yang tebal, tetapi untuk penyelesaian halus saja.

Pengertian Mesin Gurdi

Mesin gurdi adalah sebuah mesin yang mempunyai pahat pemotong yang ujungnya berputar dan memiliki satu atau beberapa tepi potong dan galur yang berhubungan Continue di sepanjang badan gurdi. Proses pembuatan lubang bisa dilakukan untuk satu pahat saja atau dengan banyak pahat.

Karakteristik proses gurdi agak berbeda dengan proses pemesinan yang lain, yaitu :

➢geram harus keluar dari lubang yang dibuat.

➢Proses pembuatan lubang sulit jika membuat lubang yang dalam.

➢Untuk pembuatan lubang dalam pada benda kerja yang besar, cairan pendingin dimasukkan ke permukaan potong melalui tengah mata bor.

Jenis – jenis proses gurdi

Pada penggurdian terdapat bebrapa jenis proses gurdi, tiap jenis proses gurdi menentukan hasil kerja yang berbeda-beda, berikut jenis mata gurdi yaitu :

1. Penggurdi Puntir (Twist Drill) 2. Penggurdi Pistol (Gun Drill) 3. Penggurdi Khusus

Penggurdi Puntir (Twist Drill)

Penggurdi puntir adalah jenis yang banyak dipakai, dimana memiliki dua galur dan dua tepi potong. Penggurdi dua galur adalah jenis konvensional yang dipakai untuk pelubangan mula dan menggurdi lubang. Untuk penggurdian produksi, penggurdi dilengkapi dengan saluran oli didalam atau diluar.

Penggurdi Pistol (Gun Drill)

Penggurdi pistol beroperasi pada hantaran yang jauh lebih kecil daripada penggurdi puntir konvensional, tetapi kecepatan potongnya lebih tinggi. Ada dua jenis penggurdi pistol bergalur lurus yang digunakan untuk penggurdian lubang dalam yaitu :

A. penggurdi trepan, dimana tidak memiliki pusat mati dan meninggalkan inti pejal dari logam.

B. penggurdi pistol pemotong pusat (jenis konvensional), digunakan untuk penggurdian lubang yang sangat dalam, misalnya menggurdi lubang buntu yang tidak dapat menggunakan penggurdi jenis inti.

Penggurdi Khusus

Untuk menggurdi lubang besar dalam pipa atau logam lembaran, gurdi puntir tidak sesuai karena gurdi cendrung akan terbenam ke dalam benda kerja atau lubangnya terlalu besar untuk gurdi biasa. Penggurdi khusus ini terdiri dari beberapa jenis, tergantung pada kegunaan nya, misal:

1. Pemotong Jenis Gergaji 2. Pemotong Jenis Frais 3. Penggurdi Sekop

Pemotong jenis gergaji

Pemotong jenis ini diperoleh dalam jangkauan ukuran yang luas. Pengurdian dilakukan untuk mendapatkan lubang yang besar.

Pemotong Jenis Frais

Jenis ini digunakan untuk menggurdi lubang yang sangat besar pada logam tipis, alat potong nya serin juga disebut

Penggurdi Sekop

Gurdi jenis ini juga digunakan untuk lubang berdiameter besar, yakni antara 35 mm s/d 380 mm, dimana bahan gurdi nya terbuat dari baja kecapatan tinggi dan berujung karbidan.

Prestasi Penggurdi

Prestasi Penggurdi tidak lepas dari bahan penggurdi itu sendiri. Bahan baja kecepatan tinggi dapat memberikan kecepatan pemakanan sekitar dua kali dari bahan baja karbon.

Hal yang sangat perlu diperhatikan adalah, ketika membuat gurdi, maka penggurdian sudut mata potong nya harus baik.

Sudut Mata

Sudut mata harus pas dengan bahan yang digurdi. Sudut mata yang biasa untuk penggurdi komersial pada umumnya adalah 118 derjat yang bagus digunakan untuk baja lunak, kuningan dan bahan pada umumnya. Untuk logam yang lebih keras, maka sudut mata yang lebih besar akan memberikan prestasi lebih baik.

Sudut Heliks

Prestasi gurdi dipengaruhi oleh sudut heliks dari galurnya. Sudut ini bisa bervariasi dari 0 sampai 45 derjat, standar yang umum untuk baja dan bahan lainnya biasanya sekitar 30 derjat. Makin kecil sudut ini maka makin besar puntiran yang diperlukan untuk mengoperasikan pada kecepatan yang sama.

Sudut untuk menggurdi tembaga, magnesium dan plastik lunak sekitar 35 - 45 derjat, paduan tembaga 20 - 25 derjat, plastik keras 17 derjat, dan baja lunak sampai menengah 25 - 32 derjat.

Karakteristik konstruksi mesin gurdi

Semua mesin gurdi memliki karakteristik konstruksi yang sama, yaitu memiliki bagian utama pada mesin gurdi. Bagian utama mesin adalah sebagai berikut:

1. Kepala (Head) mesin gurdi

2. Spindel

3. Lengan (Sleeve atau quill)

4. Tiang (column)

5. Meja kerja (Table)

6. Dasar (base)

Jenis-jenis Mesin Gurdi

Berdasarkan konstruksinya mesin penggurdi bisa dikelompokan sebagai berikut :

1. Mesin penggurdi portable 2. Mesin penggurdi peka

3. Mesin penggurdi vertical 4. Penggurdi gang (kelompok) 5. Mesin penggurdi radial

6. Mesin penggurdi turret

7. Mesin penggurdi spindle jamak 8. Mesin penggurdi produksi

Pengurdi Portable

Penggurdi Portable adalah mesin penggurdi kecil padat yang terutama digunakan untuk operasi penggurdian yang tidak dapat dilakukan dengan mudah pada kempa gurdi biasa. Penggurdi jenis ini bisa menggunakan penggurdi sampai diameter 12 mm.

Mesin penggurdi peka

Mesin pengurdi peka adalah mesin kecil berkecepatan tinggi dari konstruksi sederhana yang mirip dengan kempa gurdi tegak biasa. Mesin jenis ini berhantaran ringan dan hanya sesuai untuk pekerjaan ringan dengan diameter gurdi tidak lebih dari 15 mm.

Mesin Penggurdi Vertikal

Mesin Penggurdi vertikal, mirip dengan penggurdi portabel, mempunyai mekanisme hantaran daya untuk penggurdi putar dan dirancang untuk kerja yang lebih berat.

Mesin Penggurdi Gang (Kelompok)

Kalau beberapa spindel penggurdi diletakkan pada meja tunggal, ini disebut sebagai penggurdi gang (kelompok). jenis ini sesuai untuk pekerjaan produksi yang harus melakukan beberapa operasi. Benda kerja dipegang dalam sebuah jig yang dapat diluncurkan pada meja dari satu spindel ke spindel lainnya.

Mesin Penggurdi Radial

Mesin penggurdi radial dirancang untuk pekerjaan besar kalau tidak memungkinkan bagi benda kerja untuk digerakkan berputar bila beberapa lubang harus digurdi. Kepala gurdi mempunyai penyetelan di sepanjang lengan ini.

Mesin Turet

Mesin turet mengatasi keterbatasan ruang lantai yang ditimbulkan oleh kempa gurdi kelompok. Kepala perkakas dapat disetel dengan berbagai perkakas. Dua pemegang dapat ditempatkan pada meja kerja sehingga memungkinkan pemuatan dan penurunan selama daur mesin.

Mesin Penggurdi Spindel Jamak

Mesin penggurdi jamak dapat menggurdi beberapa lobang secara serentak. Mesin ini khususnya adalah mesin produksi yang bisa menggurdi banyak suku cadang dengan ketelitian.

Mesin Penggurdi Produksi Jenis Perpindahan

Seringkali dirancang sebagai mesin otomatis, mereka melengkapi suatu deretan dari operasi pemesinan pada stasiun yang berurutan. Mesin otomatis terdiri dari jenis meja-index dan perpindahan segaris.

Meja Index dimana sesuai untuk suku cadang yang memerlukan sedikit operasi, bisa berupa jenis vertikal atau horisontal dan berjarak dari pinggir meja-index.

Jenis Perpindahan , dilengkapi dengan alat penanganan atau perpindahan antar stasiun.

Mesin Penggurdi Lubang Dalam

Mesin biasa akan menemui masalah jika melakukan operasi untuk pembuatan lobang yang dalam seperti laras senapan, spindel panjang, batang engkol, dan peralatan penggurdi sumur minyak tertentu. Kesulitan biasanya dijumpai pada penyanggaan benda kerja dan gurdi. Kecepatan putar dan hantaran harus ditentukan dengan teliti. Mesin biasanya mempunyai konstruksi horisontal menggunakan sebuah penggurdi pistol pemotongan pusat yang mempunyai mata potong tunggal dengan galur lurus pada keseluruhan panjangnya.

Perkakas bantu pada Mesin Gurdi

• Ragum

Ragum untuk mesin gurdi digunakan untuk mencekam benda kerja pada saat akan di bor.

• Klem set

Klem set digunakan untuk mencekam benda kerja yang tidak mungkin dicekam dengan ragum.

• Landasan (blok paralel)

Digunakan sebagai landasan pada pengeboran lubang tembus, untuk mencegah ragum atau meja mesin turut terbor.

• Pencekam mata bor

Digunakan untuk menceam mata bor yang berbentuk silindris. Pencekam mata bor ada dua macam, yaitu pencekam dua rahang dan pencekam tiga rahang.

• Sarung Pengurang (drill socket, drill sleeve)

Sarung pengurang digunakan untuk mencekam mata bor yang bertangkai konis.

• Pasak pembuka

Digunakan untuk melepas sarung pengurang dari spindel bor atau melepas mata bor dari sarung pengurang.

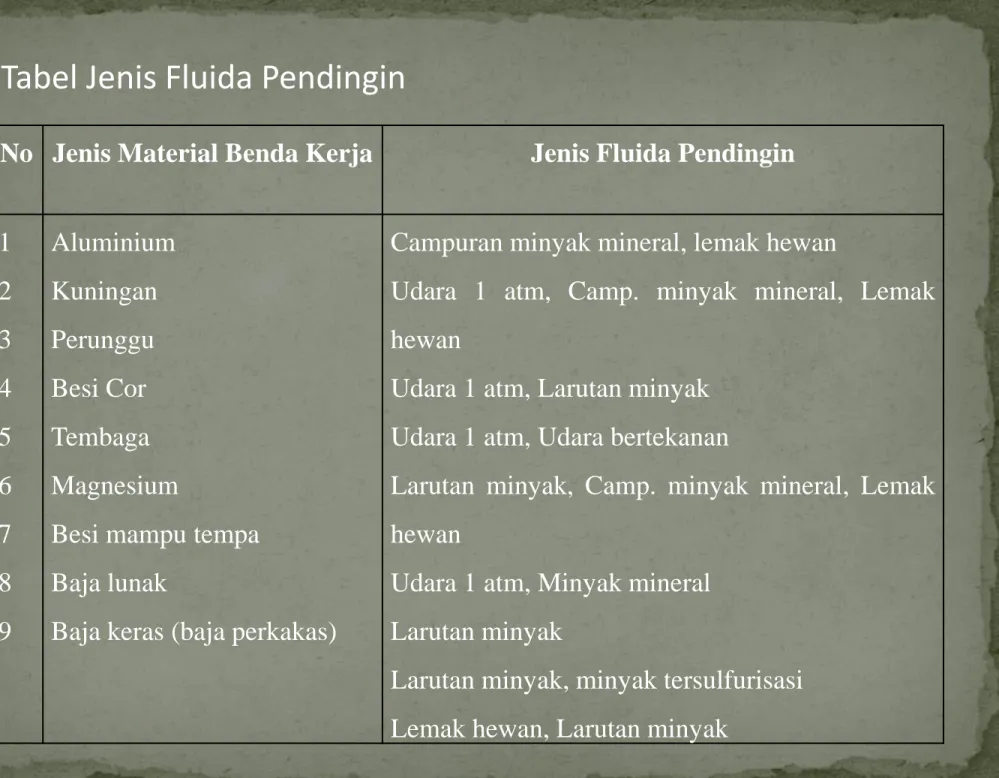

•Fluida Pendingin Gurdi (Coolant)

Agar hasil penggurdian baik dan mata pemotongnya lebih awet, maka diharuskan selalu menggunakan fluida/media pendingin (coolant).

Fungsi coolant antara lain:

1. Memperbaiki aksi pemotongan antara penggurdi dengan benda kerja.

2. Memudahkan serpihan (geram) keluar dari mata gurdi. 3. Mendinginkan gurdi dan benda kerja.

No Jenis Material Benda Kerja Jenis Fluida Pendingin 1 2 3 4 5 6 7 8 9 Aluminium Kuningan Perunggu Besi Cor Tembaga Magnesium

Besi mampu tempa Baja lunak

Baja keras (baja perkakas)

Campuran minyak mineral, lemak hewan

Udara 1 atm, Camp. minyak mineral, Lemak hewan

Udara 1 atm, Larutan minyak Udara 1 atm, Udara bertekanan

Larutan minyak, Camp. minyak mineral, Lemak hewan

Udara 1 atm, Minyak mineral Larutan minyak

Larutan minyak, minyak tersulfurisasi Lemak hewan, Larutan minyak

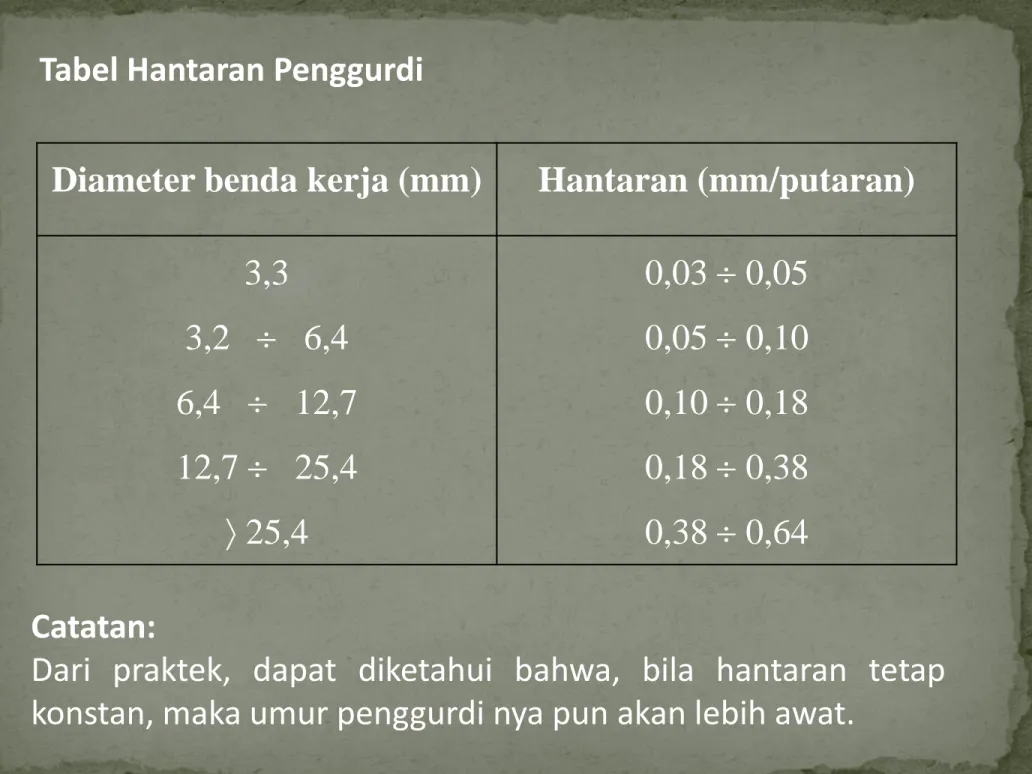

Kecepatan Potong Penggurdian

Banyak sediki nya geram yang terpotong merupakan fungsi dari kecepatan potong dan hantaran alat potong gurdi, sementara itu, mutu dari lubang, ditentukan oleh kekuatan mesin, ketepatan dan design penggurdi. Kecepatan potong yang dinyatakan dalam m/menit adalah: ukuran dari kecepatan keliling dari penggurdi nya, secara matematis ditulis sbb:

Dimana :

v = Kecepatan potong (mm/menit)

d= Diameter benda kerja (mm) n = Putaran mesin (rpm)

Diameter benda kerja (mm) Hantaran (mm/putaran) 3,3 3,2 6,4 6,4 12,7 12,7 25,4 25,4 0,03 0,05 0,05 0,10 0,10 0,18 0,18 0,38 0,38 0,64 Catatan:

Dari praktek, dapat diketahui bahwa, bila hantaran tetap konstan, maka umur penggurdi nya pun akan lebih awat.

•Ukuran Lubang Yang di Gurdi

Biasanya penggurdi dengan dua galur akan menggurdi dengan sedikit kelebihan ukuran. Sebagai contoh, untuk diameter penggurdi antara (3,2 25) mm, dapat dihitung sbb:

Kelebihan ukuran rata-rata = 0,05 + 0,13 D Kelebihan ukuran maksimum = 0,13 + 0,13 D Kelebihan ukuran minimum = 0,03 + 0,08 D

Dimana : D = diameter nominal penggurdi (mm).

Rumus tersebut diatas, tidak hanya berlaku untuk meterial jenis logam besi, tetapi juga untuk jenis logam bukan besi pada umum nya.