Laporan Kerja Praktek

Program Studi Teknik Mesin Page 20

BAB III

PROCESS PRINTING MACHINE PADA PROSES PRODUKSI

PT INDOGRAVURE3.1 DASAR TEORI

3.1.1 Pengertian Proses Produksi

Secara definisi industri biasa diartikan sebagai suatu lokasi atau tempat dimana aktifitas produksi atau bisa dinyatakan sebagai kumpulan aktivitas yang diperlukan untuk mengubah satu kumpulan masukan (human resource, materials, energi, informasi) dan lain-lain menjadi produk keluaran (finished product atau service) yang memiliki nilai tambah. Di dalam proses produksi akan terjadi suatu proses perubahan bentuk (transformasi) dari input yang masuk baik secara fisik maupun nonfisik. Proses produksi merupakan cara, metode, dan teknik untuk menciptakan atau menambah kegunaan suatu produk dengan mengoptimalkan sumber daya produksi (tenaga kerja, mesin, bahan baku, dana) yang ada.

Produksi adalah segalah kegiatan dalam menciptakan dan menambah kegunaan (utility) suatu barang atau jasa. Untuk kegiatan yang membutuhkan faktor-faktor industri yang dalam ilmu ekonomi berupa tanah, modal, tenaga kerja, dan skill. Dalam pengaturan ini, keputusan-keoputusan yang berhubungan dengan usaha-usaha untuk mencapai tujuan agar barang atau jasa yang dihasilkan sesuai apa yang di harapkan perlu dibuat. Baik mengenai kualitas, kuantitas, waktu yang direncanakan, maupun biaya-biayanya. Pada tahun 1993, assuari mendefinisikan produksi sebagai suatu kegiatan atau proses yang mentrasformasikan berupa masukan (input) menjadi keluaran (output), sehingga menghasilkan suatu produk. Produk disini dalam arti sempit dapat didefinisikan hanya sebagian kegiatan menghasilkan barang setengah jadi, sedangkan dalam arti yang lebih luas adalah sebagai kegiatan yang mencangkup semua kegiatan atau aktivitas-aktivitas lain yang mendukung usaha untuk menghasilkan produk tersebut. Kemudian pada tahun berikutnya 1994, sudarsono mendefinisikan produksi sebagai suatu kegiatan untuk menambah nilai pada suatu barang sedangkan manajemen produksi adalah suatu kegiatan untuk mengatur agar dapat menambah atau menciptakan kegunaan suatu barang atau jasa.

3.1.2 Jenis-jenis Proses Produksi

Sistem produksi dapat dibedakan menjadi 2 jenis, yaitu:

Proses Produksi Kontinyu/Terus Menerus (Continous Process)

▸ Baca selengkapnya: alur kerja prototyping digital printing

(2)Laporan Kerja Praktek

Program Studi Teknik Mesin Page 21

Perbedaan pokok antara kedua proses ini adalah pada lamanya proses waktu set up peralatan produksi. Pada proses produksi jenis kontinyu, tidak memerlukan waktu set up yang lama karena proses ini memproduksi secara terus menerus untuk jenis produk yang sama. Sedangkan jenis proses produksi terputus, memlukan waktu set up yang lebih lama karena proses ini memproduksi berbagai jenis spesifikasi barang sesuai pesanan, sehingga adanya pergantian jenis barang yang diproduksi akan membutuhkan kegiatan set up yang berbeda.

3.1.3 Proses Produksi Terus Menerus (Continuous Process)

Proses produksi berlangsung secara terus-menerus melalui tahap pengerjaan sampai menjadi barang jadi dan peralatan produksi yang digunakan disusun dan diatur rapih dengan memperhatikan urutan-urutan atau roating dalam menghasilkan produk tersebut, juga arus barang, serta arus bahan dalam proses yang telah distandarisasi. Ciri-ciri produksinya adalah :

1. Menggunakan sistem atau cara penyusunan peralatan berdasarkan urutan pengerjaan. 2. Mesin-mesin yang digunakan biasanya bersifat khusus.

3. Memiliki job struktur yang sedikit dan jumlah tenaga kerja yang sedikit.

3.1.4 Proses Produksi Terputus-Putus (Batch Process)

Kegiatan proses produksi dilakukan secara tidak standart dan putus-putus, tetapi didasarkan pada produk yang dikerjakan, sehingga peralatan produksi yang digunakan disusun dan diatur dapat bersifat fleksibel. Dalam proses ini terdapat waktu yang terpendek dalam persiapan (set-up). Peralatan untuk perubahan yang cepat untuk menghadapi variasi produk yang berganti-ganti, cirri-cirinya sebagi berikut :

1. Cara penyusunan peralatan berdasarkan fungsi dalam proses produksi. 2. Mesin yang digunakan bersifat umum.

3. Pengawasan akan tenaga kerja lebih suka.

3.1.5 Faktor-faktor yang mempengaruhi proses produksi

Faktor-faktor yang harus dipertimbangkan dalam pembuatan keputusan proses produksi dapat dirinci sebagai berikut :

a. Kebutuhan modal

Banyaknya modal yang dibutuhkan untuk persediaan, mesin-mesin, peralatan dan fasilitas lainya.

Laporan Kerja Praktek

Program Studi Teknik Mesin Page 22

b. Kondisi pasar

Yaitu kebutuhan dan keinginan para konsumen. Apakah perkiraan volume penjualan pada harga yang direncanakan dapat menghasilkan laba yang diinginkan. Apakah kondisi persaingan sekarang dan waktu yang akan datang menguntungkan. c. Tenaga kerja

Apakah survey tenaga kerja mencukupi sesuai dengan kebutuhan suatu jenis proses produksi pada biaya wajar. Bagaimana prospek tersedianya tenaga kerja di waktu yang akan datang.

d. Bahan mentah

Apakah bahan mentah tersedia dalam jumlah yang memadai. Apakah ada perubahan-perubahan bahan mentah dalam proses produksi.

e. Teknologi

Perusahaan harus mempertimbangkan kemajuan teknologi, baik untuk proses maupun produk. Apakah teknologi produk dan proses cukup stabil untuk mendukung proses selama periode tertentu.

f. Keterampilan tertentu

Dapatkah perusahaan menguasai dan memelihara tipe keterampilan-keterampilan manajemen yang dibutuhkan.

3.2 Pengendalian Produksi

Pengendalian produksi memerlukan keadaan dimana informasi mengenai operasi produksi dapat tersedia bagi pengambil keputusan setiap saat. Hal ini berarti bahwa data harus dikumpulkan dari semua segmen operasi produksi.

Informasi-informasi yang diperlukan dari lantai produksi adalah :

1. Status sumber daya (manusia, mesin, alat dan sarana penanganan material). 2. Sumber daya apa saja yang tersedia.

3. Status operasi.

4. Keterbatasan dan kemampuan

Untuk mendapatkan keberhasilan dalam bidang pengendalian persedian dan produksi secara modern, seseorang harus banyak berkecimpung dalam hal perhitungan, teknik kuantitatif dan cara-caranya agar dapat menyelesaikan persoalan-persoalan mengenai persediaan dan produksi.

Beberapa cara pengendalian produksi yang dilakukan :

a. Keterampilan manusia untuk memperoleh produksi yang baru dan ekonomis. b. Penggunaan mesin-mesin yang modern

Laporan Kerja Praktek

Program Studi Teknik Mesin Page 23

d. Terget produksi yang dibutuhkan sesuai dengan perencanaan (schedule) perusahaan. e. Sarana dan prasarana perusahaan yang layak digunakan untuk para pekerja,

penempatan bahan baku materilal dan produk jadi.

f. Keterbatasan lapangan kerja dapat diatasi dengan membuka cabang perusahaan yang baru.

Dengan hanya mengetahui teknik-teknik tersebut diatas belum sepenuhnya dapat diandalkan karena sasaran dari mempelajari adalah untuk digunakan memecahkan masalah-masalah yang timbul dari berbagai kegiatan nyata yang ada dimanapun.

Untuk itu dalam pembahasan selanjutnya adalah mengadakan asumsi terhadap fungsi pengendalian persediaan dan produksi sehingga dapat digunakan secara operasional dalam arti yang luas. Pada umumnya banyak perusahaan dalam melaksanakan operasinya memiliki batasan tertentu.

3.3 Proses Produksi

Ruang lingkup observasi yang dilakukan pada saat kegiatan kerja praktek adalah Proses Produksi Printing Process dan Maintenance Plant. Pada proses produksi kemasan di PT. Indogravure ini memiliki beberapa tahapan proses yang dilakukan satu persatu dengan menggunakan mesin-mesin yang berbeda dan memiliki fungsinya masing-masing untuk memproses bahan baku menjadi bahan jadi, pengamatan dilakukan pada setiap jenis tahapan proses secara teliti. Proses produksi pada PT.Indogravure ini menggunakan proses silinder berputar dengan kecepatan tertentu tergantung pada jenis bahan bakunya.

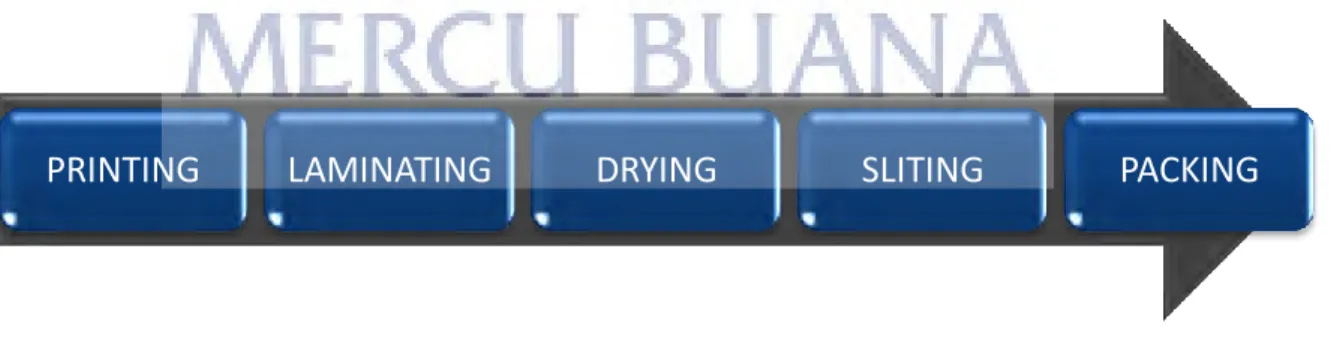

Gambar.3.1 Proses Produksi

Gambar diatas menjelaskan tahapan-tahapan proses produksi yang terdiri dari proses printing, proses laminating, proses drying, proses slitting dan yang terakhir adalah packaging. Hampir semua jenis proses produksinya dilakukan dengan menggunakan proses silinder kecuali pada proses packaging.

Laporan Kerja Praktek

Program Studi Teknik Mesin Page 24

3.4 Proses Printing

Tahapan proses yang dilakukan pertama adalah proses Printing, proses printing ini adalah proses pencetakan gambar desain dengan cat pada plastik polos PET (Poly Ester), proses printing ini berjalan dengan sangat cepat dan harus diamati secara terus menerus dengan menggunakan strobo (lampu kedip) agar mempermudah dalam proses pemeriksaannya. Mesin printing disini mampu menggunakan 7 buah silinder yang berbeda yang berarti memliki warna yang berbeda pula, sehingga apabila proses

produksi menggunakan mesin dengan kemampuan maksimal, maka hasil dari printing dapat mencetak 7 jenis warna yang berbeda. Tahap awal pada proses printing ini adalah pemilihan desain oleh customer, atau bisa juga customer sudah memiliki desain yang diinginkan sehingga pihak pabrik hanya perlu membuat silindernya saja, setelah tahapan pemilihan desain beserta warna, pihak pabrik akan membuat silinder sesuai desain dan warna yang diinginkan oleh customer.

Pembuatan silinder pada awalnya dibuat oleh pihak pabrik tetapi terjadi perubahan karena menyebabkan tingkat polusi yang tinggi sehingga PT. Indogravure memesan silinder tersebut pada pabrik lain, setelah silinder siap, proses produksi diawali dengan membuat 3 jenis cetakan prototype dengan warna yang berbeda, produk cetakan kemasan tersebut kepada customer untuk disetujui, yaitu darken, middle, lighten, setelah mendapat kesepakatan warna dengan customer proses pencetakan baru dimulai.

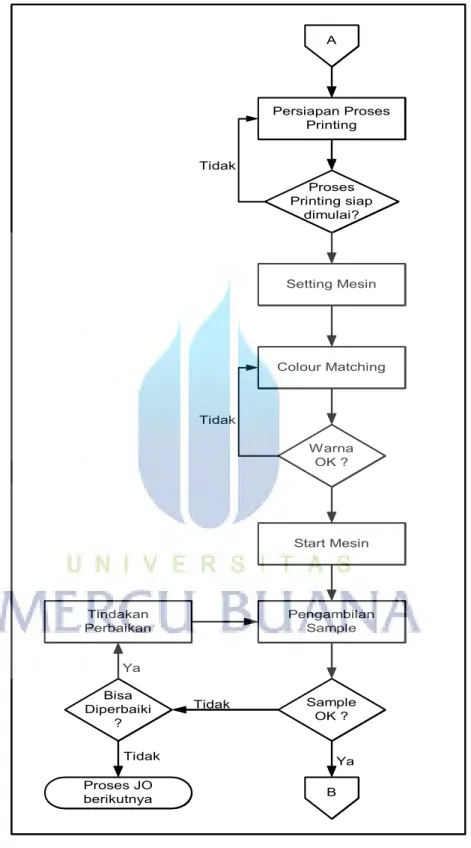

Pada proses pencetakan ini harus dilakukan pemeriksaan pada tahap awalnya, pemeriksaan yang dilakukan adalah pemeriksaan warna, apakah terjadi ketidaksamaan warna antara prototype dengan warna yang akan dipakai untuk pencetakan, lalu yang kedua adalah pembuatan sampel untuk dijadikan perbandingan.

Laporan Kerja Praktek

Program Studi Teknik Mesin Page 25

A Persiapan Proses Printing Start Mesin Pengambilan Sample Colour Matching Setting Mesin Tindakan Perbaikan Sample OK ? Proses Printing siap dimulai? Warna OK ? Bisa Diperbaiki ? B Proses JO berikutnya Tidak Tidak Ya Ya A Persiapan Proses Printing Start Mesin Pengambilan Sample Colour Matching Setting Mesin Tindakan Perbaikan Sample OK ? Proses Printing siap dimulai? Warna OK ? Bisa Diperbaiki ? B Proses JO berikutnya Tidak Tidak

Gambar 3.2 Proses Printing Sumber : PT.Indogravure

Laporan Kerja Praktek

Program Studi Teknik Mesin Page 26

Mesin Printing Sung An 1 (SAM 1)

• Printing Process

Cetak 7 Warna

Mesin Printing Sung An 2 (SAM 2)

• Printing process

Cetak 7 Warna

Mesin Printing Fuji

• Printing Process

Cetak 5 Warna

3.4.1 Jenis Mesin – Mesin PrintingPada PT Indogravure terdapat 3 jenis mesin printing yang dipakai dalam proses produksinya,yaitu sebagai berikut

Gambar. 3.3 Mesin – mesin printing Sumber. PT. Indogravure

Dan dari ketiga jenis mesin printing diatas, ketiganya memiliki karakteristiknya masing-masing dalam keunggulan dan kelemahannya. Namun dalam konsep produksi ketiga jenis ini sama dalam prosesnya.

Dalam garis besar keunggulan dari ketiga jenis mesin ini ialah, mampu mencetak bahan polos menjadi bahan yang tercetak,sampai ribuan meter bahan yang dicetak dalam perjamnya dan sedikit contohnya dapat mencetak tinta yang diberikan dalam bahan alumunium foil (ALU), poly ester (PET), paper dan bahan lainya. Dan perbedaan yang terlihat hanya dalam segi pencetakan hanya warna saja dimana seperti yang tertera diatas mesin sung an I & II dapat memproduksi cetak sampai 7 warna namun mesin fuji hanya dapat memproduksi cetak 5 warna dalam produksinya dikarenakan berbeda dalam spesifikasi mesinnya dan bila dilihat dari spesifikasinya dapat terlihat perbedaan tertentu.

Laporan Kerja Praktek

Program Studi Teknik Mesin Page 27

3.4.2 Spesifikasi Mesin printing

Penjelasan mengenai perbedaan dari ketiga jenis mesin printing dalam spesifikasinya ialah sebagai berikut:

A. Spesifikasi Mesin Printing Fuji

Tabel.3.1 Spesifikasi Mesin Printing Fuji

Product function

Mesin semacam ini menggunakan sistem kontrol pusat, menyadari kontrol akurat ketegangan lima motor dan proses logis. sehingga fitur pada struktur kekompakan dan keelokan serta melakukan kekakuan yang sangat baik dan stabilitas kerja. Jenis mesin ini tidak hanya untuk memastikan efek pencetakan kualitas, tetapi juga untuk terjauh mengurangi biaya produksi dengan menggunakan oven simulasi teknologi desain hemat energi dan rendah konsumsi dan AC inverter bermotor & drive, maka untuk mewujudkan biaya produksi yang efektif.

Substrate width 1050~1250mm

Printing type Rotogravure Printing

Applicable material BOPP:20~60μm PET:12~60μm NYLON:15~60μm CPP:25~60μm PE:35~100μm PAPER:38~80g/㎡

Printing width 800 ~ 1250mm (Percetakan lebar silinder: 840 ~ 1350mm) Mechanical speed Max.250m/min (bila diameter silinder adalah ф150mm) Printing speed Max.230m/min (bila diameter silinder adalah ф150mm) Diameter of printing cylinder ф120 ~ 300mm (Mencetak perimeter 376,9 ~ 942mm) Guide roller width 1150~1350mm

Reel diameter Max.ф650mm

Core diameter ф76mm diameter dalam, diameter luar ф92mm Tension control range 3~25kg

Laporan Kerja Praktek

Program Studi Teknik Mesin Page 28

Register accuracy Palang ≤ ± 0.2mm (Auto Register System Detecting). Longitudinal ≤ ± 0.2mm (Auto Register System,Auto Digital Detecting).

Impression pressure Max.=500kg~750kg(when air pressure is 0.5MPa)

Doctor-blade system Pneumatic menekan, doctor blade free line osilasi dalam ± 10mm

Ink supply Disediakan oleh pompa tinta dengan tinta auto-sirkulasi Drying system Udara Panas/Hawa Panas (sumber pemanasan opsional) Main drive motor 18.5kw~30kW

Power supply 380V AC±10%,50Hz,three-phase four-line system

Total capacity

120kW~ 150kW (heating energy not included), steam 1000kg/H or heating air

450,000 Calorie/H

Compressed air > 0.6MPa compressed dry air Dimension

(L×W×H) 21850mm×5200mm×4315mm

Berat Mesin Around 55.3~68T(5T/unit * 12 units+other system and accessory 8T)

Warna mesin

Mesin utama adalah putih susu, dan kabinet kontrol listrik dan pengering yang cahaya warna abu-abu (atau disesuaikan), yang membuat seluruh mesin terlihat elegan dan bermutu tinggi dan telah dikoordinasikan dan pencocokan tekstur dan penampilan

Film-threading platform Dilengkapi dengan tangga angkat stainless steel

Unit ini mengadopsi industri PLC sistem kontrol pusat , yang merupakan pemrograman sepenuhnya otomatis dan menampilkan dengan versi Cina / Inggris , adalah yang memiliki standar internasional maju .

Kabinet kontrol mengadopsi layar berwarna , jelas menunjukkan berbagai jenis data kontrol dan proses operasi , dan juga memiliki sejarah grafik diagram tren untuk catatan .

Unit ini mengambil kinerja inspeksi otomatis menemukan dan vertikal serta fungsi kontrol . Daftar sistem mampu dikendalikan oleh otomatisasi atau manual, yang dapat mewujudkan penuh proses awal posisi - pengaturan posisi -setting di memori kecepatan rendah auto posisi –

Laporan Kerja Praktek

Program Studi Teknik Mesin Page 29

Characteristics

setting dengan kecepatan tinggi , dan langsung menampilkan nilai aktual dan sistem proses kerja di setiap waktu .

Scanner ( fiber ) adalah kepekaan tinggi dan kemampuan menyelesaikan tepat, yang berlaku untuk semua jenis substrat . Sistem kompensasi terdiri dari motor yang progresif , gear box presisi dan bola batang sekrup . In-feeding dan unwinding sistem menggunakan kontrol tegangan otomatis terdiri dari dua kelompok motor mengemudi dan dua kelompok silinder tanpa gesekan dan sensor ketegangan serta loop tertutup vektor sistem motor , yang dikendalikan oleh sistem PLC .

Sistem memutar dan out-feeding menggunakan kontrol tegangan otomatis terdiri motor rewinding , out-feeding motorik dan silinder tanpa gesekan dan sensor tegangan serta drive vektor close- loop, yang dikendalikan oleh sistem PLC .

Unwind dan rewind Unit mengadopsi struktur menara stasiun ganda diletakkan off-line , menggunakan shaftless pneumatik tip perangkat kerucut untuk bahan pemuatan .

Unwinding dan rewind mengambil perubahan fungsi gulungan pra -drive dalam rangka mewujudkan splicing otomatis non-stop pada kecepatan tinggi .

Di setiap stasiun pencetakan , - presisi tinggi sistem mengemudi , maju shaftless bahan perangkat fiksasi , press roller dan doctor blade semua mengadopsi operasi pneumatik dan dengan fungsi dari seluruh tinta

menggores dan sirkulasi tinta otomatis.

Pengeringan sistem dilengkapi dengan ruang tertutup , dipanaskan oleh uap , adalah pneumatik dikendalikan saklar close- open . Suhu otomatis mendeteksi dan pasokan panas secara otomatis dikendalikan oleh sistem servo .

Sistem pendorong utama terdiri dari inverter motor dengan impor inverter loop tertutup drive, sistem transmisi fleksibel , minyak jenis gear box presisi , yang bekerja secara stabil dan hemat energi dengan lebih sedikit noise .

Dilengkapi dengan impor cahaya aluminium panduan roll dan bantalan gesekan rendah .

Laporan Kerja Praktek

Program Studi Teknik Mesin Page 30

Total ketegangan kerja, kecepatan , unwinding , rewinding , dan sistem pneumatik semua dikendalikan oleh sistem

PLC yang disediakan dengan fungsi pemecahan masalah didiagnosis .

Komponen listrik kunci semua menggunakan Jerman, Amerika Serikat, produk terkenal Jepang ( termasuk fitting pneumatik ) . Menambah atau mengurangi jumlah warna cetak atau diperlukan untuk perangkat cetak terbalik persyaratan seperti per pelanggan .

B.Spesifikasi Mesin Printing Sung-An ( SAM I dan SAM II )

Tabel 3.2 Spesifikasi Mesin Printing Sung-An ( SAM I dan SAM II )

Performance and Characteristics

Unwinding and rewinding used double air-shaft roller

rotary type.

Unwinding and rewinding with auto tension control

system.

Printing cylinder used shaft-less type.

Color register with dance roller support.

Printing ink used ink pump circulating.

Doctor blade used pneumatic type.

Use electrical heating with hot air recycle.

Use cool fan to chill.

it is a suitable heat transfer wall Paper printing machine

Printing material

Polypropylene Film (OPP /BOPP/CPP): 15~60μm

Nylon Membrane (PA): 15~60μm

Polyethylene (PE): 35~75μm Polyester (PET): 12~60μm PVC: 32~100μm Paper: 20-80g/m2 Composite Film: 20~60μm Machine Technical Specification Printing Width: 600/800/1000/1200/1400/1600/1800mm

Printing Colors: 1 – 7 colors

Roller Diameter: ø120mm-ø300mm

Printing Speed: 120m/min

Color Register Precision: ≤±0.15mm

Unwinding and Rewinding Diameter: ø600mm

Laporan Kerja Praktek

Program Studi Teknik Mesin Page 31

CUSTOMER SALES DESIGN/ART WORK CYLINDER MAKING PROOF PRINT PRINTING LAMINATING FINISHING FINISHED GOOD DELIVERY

unwinder

infeed

unit

outfeed

rewinder

3.4.3 Alur Proses Plan Pada Printing ProcessDalam prosesnya seperti yang dijelaskan sebelumnya pada printing melalui beberapa tahapan dan dalam hal ini akan dilanjutkan dengan diagram yang menjelaskan dalam alur tahapan planing seperti sebagai berikut :

Gambar.3.4 Alur Proses printing Sumber. PT. Indogravure

Tahap awal pada proses printing ini adalah pemilihan desain oleh customer, atau bisa juga customer sudah memiliki desain yang diinginkan sehingga pihak pabrik hanya perlu membuat silindernya saja, setelah tahapan pemilihan desain beserta warna, pihak pabrik akan membuat silinder sesuai desain dan warna yang diinginkan oleh customer, pembuatan silinder pada awalnya dibuat oleh pihak pabrik tetapi terjadi perubahan karena menyebabkan tingkat polusi yang tinggi sehingga PT. Indogravure memesan silinder tersebut pada pabrik lain. setelah silinder siap, proses produksi diawali dengan membuat 3 jenis cetakan prototype dengan warna yang berbeda, produk cetakan kemasan tersebut kepada customer untuk disetujui, yaitu darken, middle, lighten, setelah mendapat kesepakatan warna dengan customer proses pencetakan baru dimulai.

Laporan Kerja Praktek

Program Studi Teknik Mesin Page 32

1. Cek

schedule, JO,

dan spek

produk

2. Cek roll printing

(doft/bright)

a. set cylinder

b. set Impression roll

c. set doctor blade

3.Setting Tinta

a. set bak tinta

b. set campuran tinta

c. set viskositas tinta

4. Setting bahan baku di

Undwind:

a. MST-PT

c. Paper

b. Alu

d. DLL

5. Setting Temperatur:

a. Coolling Roll b. Heater6. Setting

Mesin

a.Deckle

b.Speed

c.Tension

7. Pengambilan

sample

(pengecekan

selama proses)

3.4.4 Urutan Proses Setting Pada Printing

Sebelum melakukan proses kerja ,mesin printing wajib melakukan setting / pengaturan agar hasil yang tercapai sesuai keinginan. Dalam urutan rinci proses setting pada mesin printing dalam proses produksinya seperti penjelasan sebelumnya ialah sebagai berikut :

Gambar.3.5 Urutan dalam persiapan printing proses Sumber. PT. Indogravure

Bila semuanya sudah tersetting dengan benar maka produksi dapat dijalan dalam jangka produksi besar namun bila dalam produksi terdapat kegagalan dalam setting maupun hasil maka produksi dihentikan dalam beberapa saat untuk menyetting ulang dalam persiapan agar produksi yang dihasilkan tidak gagal berjalan bagus dalam produksinya

Laporan Kerja Praktek

Program Studi Teknik Mesin Page 33

3.4.5 Alur Proses Kerja Pada Printing Machine

Seperti yang terlihat pada gambar diatas dalam garis besarnya alur proses kerja printing ialah dari bahan cetak yang bergerak melalui silinder yang diputar oleh mesin kemudian melalui silinder acuan yang dibawahnya terdapat bak tinta beserta tintanya sehingga tinta dapat tercetak pada bahan cetak yang kemudian dibantu oleh doctor blade dan impression roll, dimana doctor blade berfungsi untuk menyapu dan memisahkan tinta agar tinta tidak naik seluruhnya ikut berputar pada silinder acuan cetak dan fungsi impression roll sendiri berfungsi untuk penekanan dimana impression roll terbuat dari karet sehingga tekanan pada silinder dapat terpenuhi dan cetakanpun tercetak pada bahan dengan baik kemudian melewati heater untuk pengeringan dan cooling roll untuk pencetakan selanjutnya

Gambar. 3.7 Alur Percetakan pada Printing Process Sumber. PT. Indogravure

Cara Kerja Mesin Printing

Bahan tercetak Impression roll

Silinder Acuan Cetak

Doctor Blade

unwinder rewinder

Tinta Bak Tinta

Gambar 3.6 Cara Kerja Printing Process Sumber. PT Indogravure

Laporan Kerja Praktek

Program Studi Teknik Mesin Page 34

3.4.6 Bahan Baku Proses Printing 1. Bahan baku Cetak

Dalam Printing proses terdapat berbagai bahan sebagai media dalam percetakan printing proses utamanya pada jenis rotogravure dan flexible proses, biasanya bahan yang digunakan sebagai bahan utamanya antara lain sebagai berikut :

• ALU (Alumunium Foil) • Paper ( Kertas )

• PTP

• PET ( Poly Ester ) • MST

• MST,PT

• Composite Film • BOPP/OPP/CPP • PE (polyethylene)

Dari macam jenis diatas ketebalan, jenis, ukuran, semuanya berbeda satu sama lain dan dalam prosesnya pun berbeda dalam penggunaan maupun dalam produksinya.

Gambar.3.8 Jenis media cetak dalam printing Proses Sumber.PT.Indogravure

Laporan Kerja Praktek

Program Studi Teknik Mesin Page 35

2. Jenis Tinta Yang Dipakai

Dalam Printing proses terdapat berbagai jenis tinta yang dipakai dalam percetakan pada printing proses dalam salah satunya ialah sebagai berikut :

• LIQUID LC PACK NT NF • LIQUID PRGM • LIQUID CXL – P OPV • BRD • LAMISTAR TOYO • TOYOINK • SAKATAINX

Dari macam jenisnya diatas sama halnya pada pembahasan sebelumnya mengenai media cetak yang digunakan dari berbagai jenisnya memiliki keunggulannya masing masing dari setiap jenisnya dan memiliki spesifikasi untuk digunakan pada media cetak tertentunya.

Gambar.3.9 Jenis – Jenis Tinta Sumber. Data Pribadi

Laporan Kerja Praktek

Program Studi Teknik Mesin Page 36

3.4.7 Komposisi Tinta

Dalam Penggunaannya tinta memerlukan komposisi pengencer dalam penggunaannya seperti halnya dalam pengecatan dalam berbagai bidang, tinta yang digunakan dalam printing pun butuh pengencer agar kegiatan dalam produksi dapat berjalan lancar dan tinta tidak mengental dalam proses produksi pencetakan dalam printing sehingga tinta tidak dapat digunakan lagi maka dari itu dibutuhkan pengencer dalam campurannya menggunakan cairan yang bernama SOLVET.

Gambar.3.10 Bahan Campuran Pengencer Tinta Sumber. Data pribadi

Yang kadar dalam pencampurannya memperhatikan kekentalannya menggunakan stopwatch yang dihitung dalam waktu per-detik dan setiap jenis warna dari jenis tinta bervariasi untuk penghitungan waktunya (Lihat Tabel). Dan bila waktu tersebut tercapai maka kekentalan dinyatakan sudah pas dan dapat digunakan dalam produksi. Karna bila kekentalan terlalu kental maka tinta dapat langsung kering sebelum melalui proses pengeringan (heater) ataupun menempel pada silinder acuan cetak dan sebaliknya bila tinta terlalu encer maka tinta tidak dapat menempel pada media dan hasilnya tidak terlihat dikarenakan warna yang tercetak terlihat luntur

Laporan Kerja Praktek

Program Studi Teknik Mesin Page 37

Tabel.3.3 Viscositas Tinta Sumber. PT Indogravure NO DESKRIPSI VISCOSITAS (DETIK) 1 TEKS Hitam 18-20 Biru 18-20 Merah 20-22 Hijau 17-20 2 BLOCK Putih 14-18 Hijau 22-24 3 SEPARASI Cellopane 16-18 Kertas 12-14

Gambar.3.11 Proses Pengukuran Kekentalan Dalam Campuran Tinta Sumber.Data Pribadi

Untuk tinta yang sudah terpakai dalam produksi maka tinta tidak akan dibuang melainkan disimpan guna untuk didaur ulang ataupun digunakan kembali untuk produksi yang sama sewaktu waktu bila ada permintaan dari customer dengan syarat tinta masih dengan kondisi bagus dan layak pakai serta warna yang ditampilkan masih sama

Laporan Kerja Praktek

Program Studi Teknik Mesin Page 38

3.4.8 Bak Tinta

Dari pembahasan sebelumnya mengenai bahan media cetak dan tinta maka yang tidak kalah pentingnya juga dari bahan media cetak dan tinta adalah bak tinta, dimana bak tinta ialah wadah yang menampung tinta agar tetap ditempat dan hanya bersirkulasi pada tempat itu saja. Bak tinta umumnya langsung terbuat dari bawaan pabrik mesin printing. Namun bila melihat kapasitas yang dimuat oleh bak tinta bawaan pabrik, bak tinta bawaan pabrik kurang mendukung karna bias terjadi tercecer tinta serta dapat tumpah kelantai saat silinder acuan cetak berputar cepat dan memakan waktu lama dalam pembersihan untuk penggunaan warna selanjutnya. Oleh dari itu bak tinta dilapisi kembali dari bahan gagal dalam pengerjaannya dan sifatnya harus tahan lama dan anti bocor karna itu bak tinta dilapisi dari alumunium foil yang sifatnya hanya sekali pakai dikarenakan untuk mempermudah dalam pembersihan pengerjaan selanjutnya dengan jenis tinta dan warna yang berbeda.

Gambar.3.12 Bak Tinta Menggunakan Lapisan Alumunium Foil Sumber.PT Indogravure

Laporan Kerja Praktek

Program Studi Teknik Mesin Page 39

3.5 Komponen Penting Yang Digunakan Dalam Printing Machine 1.5.1 Silinder Acuan Cetak dan impression Roll

Silinder acuan cetak ialah silinder yang mempunyai cetakan yang dibuat dan dicetak pada silinder itu sendiri yang mana proses cetak dengan mesin gravure sendiri menggunakan silinder yang diberikan tinta,lalu tinta yang terkena selain pada bagian cetak itu dihapus dengan pisau ( doctor blade ) dan tinta yang masuk pada bagian bagian cetak diteruskan pada bahan cetakan ( paper, alu dsb ) dan sifat fungsinya sangat penting dalam printing proses karena bila tidak ada silinder acuan maka bahan media cetak yang melalui silinder acuan tidak akan mendapatkan atau mencetak apapun saat melaluinya. Dan setelah digunakan silinder cetak biasanya langsung dicuci bersih bila sudah selesai pemakaiannya dan disimpan untuk pemakaian selanjutnya bila perusahaan mendapatkan pesanan kembali dari customer, dikarenakan pada perusahaan sendiri sudah tidak memproduksi sendiri dalam pembuatan unit silinder oleh karna itu setelah pemakaian dan pembersihan silinder harus disimpan agar tidak terjadi kerusakan fisik dan dapat digunakan kembali sewaktu waktu.

Gambar.3.13 Silinder Acuan Sumber. PT.Indogravure

Laporan Kerja Praktek

Program Studi Teknik Mesin Page 40

Sedangkan impression roll ialah silinder karet yang mana sama hal penting fungsinya seperti silinder acuan cetak karna saling berhubungan karna impression roll berfungsi sebagai penekan cetak pada silinder acuan karna bila impression roll tidak menekan pada silinder acuan maka media cetak yang menyentuh silinder acuan tidak mendapat cetakan yang diinginkan. Jadi keduanya saling berhubungan satu sama lain dan sangat penting dalam awal proses printing produksi. Dan dalam perawatan impression roll pun membutuhkan perawatan diantaranya pengalusan permukaan yang sudah terkikis saat pengerjaan makan setelah pengerjaan produksi impression yg mengalami kerusakan akan di gerinding atau dihaluskan ( diratakan ) menggunakan mesin bubut diruang maintenance. Dan bila impression roll sudah mencapai titik rendah ketebalan yaitu 10 mm maka impression roll tidak layak digunakan.

Gambar.3.14 Impression Roll Dan Silinder Acuan Cetak Sumber. PT.Indogravure

3.5.2 Doctor Blade

Doctor Blade ialah sebuah benda persegi panjang yang berbentuk plate dan ujung bendanya terbuat dari bahan jenis karet lunak mirip seperti pisau cukur yang berfungsi untuk menyapu dan memisahkan tinta agar tinta tidak naik seluruhnya dan ikut berputar pada silinder acuan cetak karna bila sampai tinta naik maka hasil yang dicapai pada produksi tidak akan sempurna dan tinta akan menempel kemedia cetak sampai keseluruh permukaan maupun menimbulkan bercak pada media cetak, karna itu doctor blade fungsinya sangat penting dalam proses produksi cetak dalam bagian printing.

Silinder Acuan Cetak Impression roll

Laporan Kerja Praktek

Program Studi Teknik Mesin Page 41

Namun ada hal penting dalam pengawasan dan penggunaan terutama dalam pemasangan doctor blade sebelum memulai produksi karena ada point yang harus diperhatikan seperti jarak tempel pada silinder acuan dalam menyapu tinta saat berputar dan keluaran doctor blade sendiri dari pegangan plate..

Tabel.3.4 Jarak doctor blade terhadap Plate No

Deskripsi Doctor Blade

Keramik ( CM ) Biasa ( CM ) 1 Teks 0.8 – 1 0.5 – 1 2 Block Full 1.5 – 2 1 – 1.5 3 Block Khusus 1.5 – 1.7 1.2 – 1.5 4 Separasi 1 – 1.5 1 – 1.3

Gambar.3.15 Jarak Doctor Blade Terhadap Plate Sumber. PT Indogravure

PLATE

Doctor blade20

mm

Lihat Di

Tabel

Laporan Kerja Praktek

Program Studi Teknik Mesin Page 42

3.5.3 Drying System

Dalam pembahasan ini ialah pembahan lanjutan dari sebuah proses printing dalam sebuah proses produksi dimana setelah media cetak melalui proses cetakan yang dibuat oleh silindeer acuan maka dalam drying sytem ini ialah setelah media cetak tercetak oleh silinder acuan maka tinta yang menempel harus segera dikeringkan agar pada prosees selanjutnya tinta tidak menempel pada silinder acuan yang berikutnya. Oleh karna itu drying sytem berfungsi sebagai pengering media cetak yang sudah tercetak oleh silinder acuan.

Gambar.3.16 Drying System Pada Printing Sumber. PT Indogravure

Bisa dilihat gambar diatas adalah drying system dari sebuah proses printing yang dimana didalamnya terdapat silinder sebagai acuan gerak agar media cetak dapat bergerak terus dan yang terpenting dalam sebuah pengeringannya ialah media pengeringnya menggunakan hawa panas yang bersumber dari opsional mesin pendukung yang hawa panasnya disirkulasikan terus pada saat didalam drying system tersebut agar tinta yang tercetak cepat mengering pada media cetak . Drying system ini terletak pada setiap unit cetak dan temperature yang diberikan pada setiap unit bervariasi tergantung urutan pengerjaannya dan bahannya suhunya berkisar ± 60’C – 75’C serta diatur langsung oleh tension controler temperature

Laporan Kerja Praktek

Program Studi Teknik Mesin Page 43

tension controler temperature merupakan komponen atau pun alat yang berfungsi untuk mengatur suhu khususnya pada drying system yang berfungsi menetapkan suhu pada setiap unit drying dan agar suhu tetap tercapai yang kemudian diteruskan kembali dimana ada yang namanya Cooling Roll.

Gambar. 3.17 Tension Controller Temperature Sumber.PT Indogravure

Coolling roll ialah silinder yang berisikan air bersuhu 20 ‘C yang dipompa dan melalui silinder silinder dari unit printing dari unit 1- unit 7 yang mana air tersebut tersirkulasi dalam alur yang disediakan dan berfungsi sebagai pendingin kembali pada bahan yang sudah melewati drying system tepatnya berada diatas unit drying system yang dimana tujuan lain cooling roll ini ialah mencegah kerut pada media cetak kemudian diteruskan kembali pada coolling fan

Laporan Kerja Praktek

Program Studi Teknik Mesin Page 44

Gambar.3.18 Coolling Roll pada printing unit Sumber. PT Indogravure

Coolling Fan ialah kipas pendingin yang dihembuskan dari blower dimana fungsinya tidak jauh beda dengan drying system dan coolling roll karna bedanya pada coolling fan ialah berfungsi sebagai pengatur suhu yang mempertahankan suhu pada sela unit agar efek dari drying system tidak berpengaruh pada tinta yang dibawahnya dan sekaligus melanjutkan pengeringan pada media cetak yang bergerak keunit berikutnya dan medianya ialah hembusan angin

Gambar.3.19 Coolling Fan Sumber. PT Indogravure

Laporan Kerja Praktek

Program Studi Teknik Mesin Page 45

TABEL.3.5 CONSUMPTION OF COOLING WATER

Sumber PT Indogravure

PART DESCRIPTIONS Q’TY CONSUMPTION Q’TY(1/min) TOTAL CONSUMPTION REMARK UNWINDER POWDER BRAKE 2 3 6 PRINTING COOLING R/L 8 9 72 FEED FEEDING R/L 1 6 6 TOTAL 84 1.TEMPERATURE : 20 – 25 C

2. MAIN INLET P: PE 1 ½” (40A) (2 m?Sec) 3. MAIN DRAIN P: PE 3 ½” (90A) (0.25m/Sec)

Laporan Kerja Praktek

Program Studi Teknik Mesin Page 46

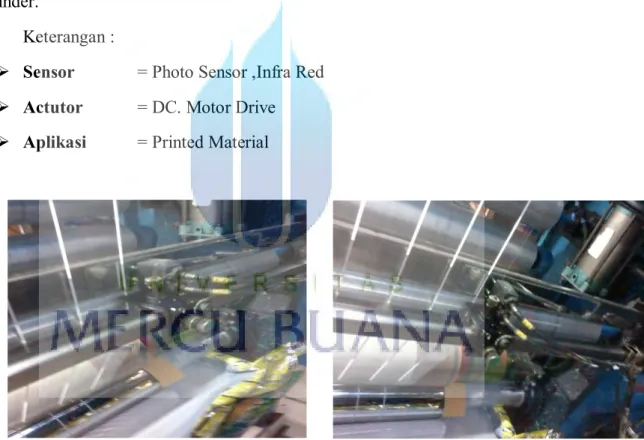

3.5.4 LPC (Line Position Control)

LPC ( Line position Control ) atau yang biasa disebut scanning head merupakan komponen mesin yang terbilang penting karna apabila tidak adanya komponen ini maka hasil dari proses printing akan mengalami ketidak centeran. Maka dari itu LPC sangat penting untuk menunjang kinerja dari mesin printing yang dimana hasil dari proses printing itu harus rapi untuk langsung di kirim ke bagian laminating. Cara kerjanya pun menggunakan sensor yang akan mendeteksi apabila terjadi ketidak centeran cetakan pada bahan roll yang bergerak ke arah rewinder,maka dengan auto sensor akan memberitahukan kepada operator melalui alarm yang berbunyi untuk meratakan menempatan ulang sensor atau bahan roll yang akan masuk rewinder.

Keterangan :

Sensor = Photo Sensor ,Infra Red Actutor = DC. Motor Drive Aplikasi = Printed Material

Gambar 3.20 LPC (Line Possition Control) Sumber: Data Pribadi

Laporan Kerja Praktek

Program Studi Teknik Mesin Page 47

3.5.5 Tension Controler

Tension Controler merupakan komponen atau pun alat yang berfungsi untuk mengatur semua kerja mesin baik dari speed,presure roll,power on/off ,emergency. Semua itu akan di atur dan terkontrol disini melalui electrical apabila ada kesalahan dalam SOP(Standard Operator Prosedur) yang di lakukan operator atau mesin maka semua settingan akan di lakukan melalui tension controler utuk memperbaiki kinerja mesin agar dapat sesuai dengan job order yang telah di tentukan.

Gambar.3.21 Tension Control Sumber: PT.Indogravure Keterangan :

Line Speed = Untuk melihat kecepatan putar mesin

Emergency = Digunakan apabila ada terjadi kesalahan kerja mesin saat beroperasi

Pressure Roll = Mengontrol tekanan yang akan di berikan silinder roll terhadap gulungan benda kerja Power on/off = Digunakan untuk menhidupkan dan mematikan mesin

Laporan Kerja Praktek

Program Studi Teknik Mesin Page 48

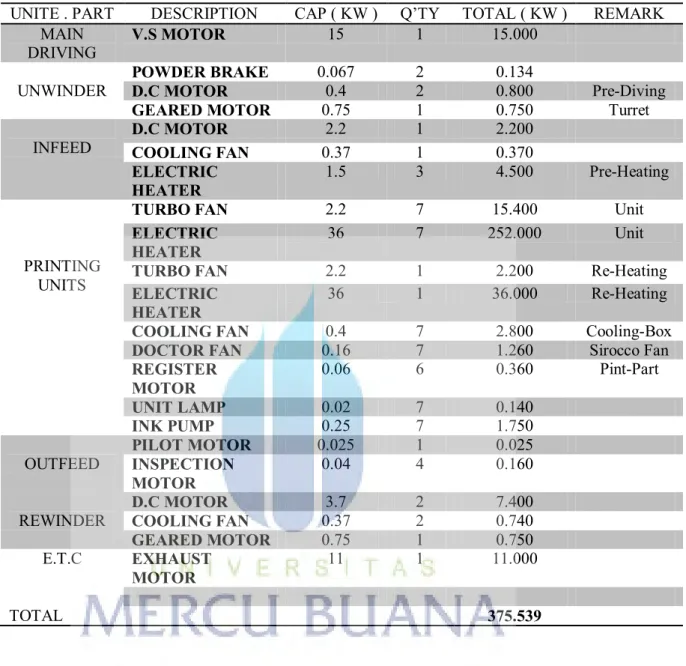

TABLE 3.6 FOR ELECTRIC PART Sumber. PT Indogravure

UNITE . PART DESCRIPTION CAP ( KW ) Q’TY TOTAL ( KW ) REMARK MAIN

DRIVING V.S MOTOR 15 1 15.000

UNWINDER POWDER BRAKE D.C MOTOR 0.067 0.4 2 2 0.134 0.800 Pre-Diving

GEARED MOTOR 0.75 1 0.750 Turret INFEED D.C MOTOR COOLING FAN 0.37 2.2 1 1 2.200 0.370

ELECTRIC

HEATER 1.5 3 4.500 Pre-Heating

PRINTING UNITS

TURBO FAN 2.2 7 15.400 Unit

ELECTRIC

HEATER 36 7 252.000 Unit

TURBO FAN 2.2 1 2.200 Re-Heating

ELECTRIC

HEATER 36 1 36.000 Re-Heating

COOLING FAN 0.4 7 2.800 Cooling-Box

DOCTOR FAN 0.16 7 1.260 Sirocco Fan

REGISTER

MOTOR 0.06 6 0.360 Pint-Part

UNIT LAMP 0.02 7 0.140

INK PUMP 0.25 7 1.750

OUTFEED PILOT MOTOR INSPECTION 0.025 1 0.025

MOTOR 0.04 4 0.160

REWINDER D.C MOTOR COOLING FAN 0.37 3.7 2 2 7.400 0.740

GEARED MOTOR 0.75 1 0.750 E.T.C EXHAUST

MOTOR 11 1 11.000

Laporan Kerja Praktek

Program Studi Teknik Mesin Page 49

3.6 Quality Control

Pada unit ini memiliki tujuan yaitu mengontrol kualitas hasil khususnya pada printing dan mengurangi klaim dari pelanggan,karena dalam proses ini dapat ditentukan standar yang dapat diterima oleh konsumen. Jika kualitas hasil jadi yang dihasilkan banyak defect, maka petugas akan langsung melaporkan pada bagian produksi untuk segera ditindak lanjuti dan kemudian dicari asal penyebab terjadinya defect. Dan yang dimaksud Produk Defect adalah Produk yang tidak memenuhi kwalitas dan spesifikasi produk.karena banyaknya proses yang di lewati oleh produk sebelum dan sesudah produksi sehingga tidak menutup kemungkinan ada failed yang terjadi di setiap proses yang menyebabkan hasil dari produksi tidak sempurna dan banyak mengalami kegagalan, Contoh-contoh produk defect :

Di Area Printing

Gambar 3.22 Cetakan MisPrint

Sumber PT Indogravure

Dan diunit ini, pemeriksaan terhadap mutu atau kualitas hasil printing meliputi hasil proses printing ada beberapa tahap pemeriksaan yaitu sebagai berikut seperti :

- Pengecekan selama proses berlangsung - Pengambilan sample

Laporan Kerja Praktek

Program Studi Teknik Mesin Page 50

3.6.1 Pengecekan selama proses berlangsung

Dalam proses ini ialah pengecekan yang dilakukan operator dalam proses printing yang berlangsung menggunakan lampu strobo yang bila nanti, adanya defect yang terlihat maka akan diberi tanda oleh operator yang melakukan inspection bila parah maka produksi akan diperlambat atau dihentikan kemudian menyetting ulang dalam prosesnya agar tidak terjadi defect.

Gambar.3.23 Operator melakukan pengawasan dalam proses Sumber. PT.Indogravure

3.6.2 Pengambilan sample ( pengecekan selama proses )

Seperti yang terlihat gambar dibawah ialah seorang operator melakukan pengambilan sample untuk dikontrol pada unit quality control ( QC ) yang nantinya akan dinilai oleh unit quality control ( QC )

Gambar.3.20 Operator melakukan pemngambilan sample Sumber. PT.Indogravure

Laporan Kerja Praktek

Program Studi Teknik Mesin Page 51

3.6.3 Proses Rewinder

Dimana seperti yang dilihat pada gambar dibawah rewinder ialah proses pengecekan ulang ataupun pembetulan bahan hasil printing yang defect ataupun bahan mentah yang defect dan yang biasanya operator menggunakan lampu strobo ( kedip ) untuk mengecek kualitas printing secara keseluruhan bila yang dicheck adalah hasil jadi dari proses printing dan bila ada defect maka akan diberikan tanda dan dipotong yang rusaknya.

Gambar.3.21 Proses Rewinder Sumber. Data Pribadi

Dan dikarenakan proses ini adalah yang pertama dan yang terkahir pada proses printing maka memerlukan pengawasan khusus terhadap barang yang jadi maupun belum jadi seperti halnya seperti gambar dibawah ialah proses karantina pada hasil jadi printing yang belum melalui proses rewinder dan bila sudah melakukan rewinder dan malalui inspection secara bagus dan tak ada lagi defect maka siap dilanjutkan pada proses selanjutnya nyaitu pada proses laminating.

Gambar.3.22 Proses Karantina Pada Hasil Printing Yang Belum Melaui Rewinder Sumber. Data pribadi

Laporan Kerja Praktek

Laporan Kerja Praktek