i

SIFAT FISIS DAN MEKANIS KOMPOSIT PARTIKEL ARANG

SEKAM PADI DENGAN MATRIK EPOKSI

TUGAS AKHIR

Diajukan untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Program Studi Teknik Mesin

Oleh:

Leonardo Didit Sulistyanto Putro

NIM : 055214073

PROGRAM STUDI TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

ii

EPOXY

A Final Project

Presented as a meaning

To Obtain The Sarjana Teknik Degree In Mechanical Engineering study program

By

Leonardo Didit Sulistyanto Putro

Student Number : 055214073

M ECHANICAL ENGINEERING STUDY PROGRAM

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

vii

INTISARI

viii

Mekanis Komposit Partikel Arang Sekam Padi Dengan Matrik Epoksi. Penulis berharap Laporan Tugas Akhir ini dapat memperluas pengetahuan masyarakat serta meningkatkan minat perancang, meneliti dan industri untuk menampilkan produk yang ramah lingkungan dan semoga memberikan manfaat yang tinggi nilainya, terutama bagi Bangsa dan Negara.

Dalam penelitian ini, akan dibahas tentang kekerasan, uji impak dan ketahanan keausan terhadap gesekan pada komposit partikel dengan mengunakan bahan-bahan organik. Untuk perkembangan selanjutnya diharapkan alat ini dapat disempurnakan dan dapat dipergunakan untuk pengganti bahan asbes yang terdapat di rem kendaraan bermotor. Pada kesempatan ini penulis juga mengucapkan terima kasih atas segala bantuan sehingga tugas akhir ini dapat terselesaikan dengan baik, kepada:

1. Bapak Yosef Agung Cahyanta, S.T., M.T selaku Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma.

2. Bapak Budi Sugiharto, S.T., M.T selaku Ketua Jurusan Teknik Mesin Universitas Sanata Dharma.

3. Bapak I Gusti Ketut Puja, S.T., M.T selaku Dosen Pembimbing. 4. Bapak Sunhaji dan Suyanto selaku Laboratorium Bahan Teknik

ix

5. Kepada Orang Tua yang telah memberi doa dan dukungan moril, sampai terselesaikannya Laporan Tugas Akhir ini.

6. Kepada kakak saya yaitu Albertus Febi Aditya Putro, S.T., yang telah memberikan dukungan dari awal sampai terselesaikan Tugas Akhir. 7. Seluruh staf pengajar Jurusan Teknik Mesin Universitas Sanata

Dharma yang telah mendidik dan memberikan berbagai ilmu pengetahuan yang sangat membantu dalam menyelesaikan Laporan Tugas Akhir ini.

8. Rekan-rekan mahasiswa Jurusan Teknik Mesin dan semua pihak yang telah membantu terselesaikannya Laporan Tugas Akhir ini.

Karena keterbatasan dan pengetahuan. Untuk itu penulis mengharapkan adanya kritik dan saran yang bersifat membangun demi lebih sempurna tugas ini. Akhir kata semoga Laporan Tugas Akhir ini dapat bermanfaat bagi penulis pada khususnya dan bagi pembaca pada umumnya.

Yogyakarta, 4 Mei 2011

x

TITLE PAGE ……….. ii

HALAMAN PENGESAHAN PEMBIMBING ………. iii

HALAMAN PENGESAHAN ……… iv

LEMBAR KEASLIAN KARYA ………... v

LEMBAR PERNYATAAN ………. vi

INTISARI ……… vii

KATAPENGANTAR ……….. viii

DAFTAR ISI ………..………. x

DAFTAR GAMBAR ……….. xii

DAFTAR TABEL ………... xiv

BAB I. PENDAHULUAN ……… 1

1.1 Latar Belakang ………... 1

1.2 Rumusan Masalah ……….. 3

1.3 Batasan Masalah ……….... 3

1.4 Tujuan Penelitian ………... 4

1.5 Manfaat Penelitian ………. 4

BAB II. DASAR TEORI ……….. 5

2.1 Material Komposit ………... 5

2.2 Material sekam padi ………..……….… 10

2.3 Material Polimer ……… 11

2.4 Dasar teori uji keausan …...………... 12

2.5 Dasar teori uji tarik ..………... 17

xi

BAB III. METODE PENELITIAN ………. 19

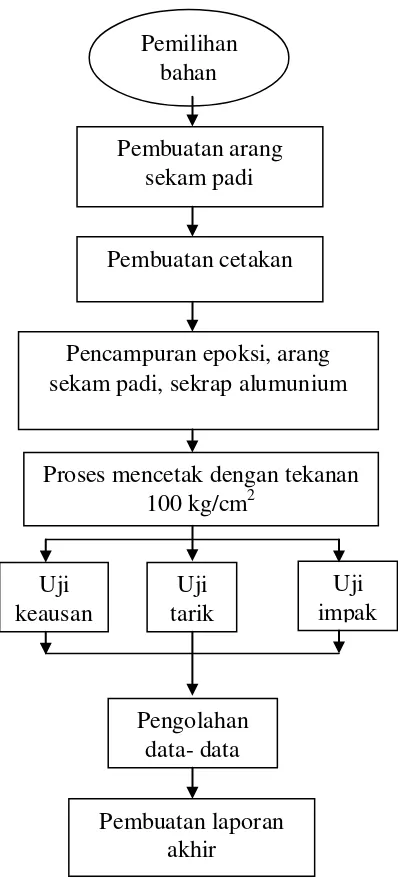

3.1 Diagram alir proses penelitian ………... 19

3.2 Bahan baku pembuatan komposit ……….. 20

3.3 Alat-alat pembuatan komposit ………... 23

3.4 Proses mencetak komposit ………... 26

3.5 Variabel penelitian ………... 27

3.6 Langkah penelitian ………. 33

3.7 Pengolahan dan analisa data ……….. 34

BAB IV. HASIL PENELITIAN DAN PEMBAHASAN ……….... 35

4.1 Hasil uji keausan ……… 35

4.2 Perhitungan fraksi volume ………. 42

4.3 Hasil uji tarik dan regangan ………... 45

4.4 Hasil uji impak ………... 48

4.5 Foto makro komposit setelah pangujian ……….... 55

BAB V. KESINPULAN DAN SARAN ……….………... 57

5.1 Kesimpulan ……… 57

5.2 Saran ……….. 58

Daftar Pustaka ……….. 59

xii

Gambar 2.2 Penyusun serat, (a) kontinous fibrous, (b) discontinuous

(c) random discontinous fibrous ……….... 7

Gambar 2.3 Komposit berlapis ……….. 8

Gambar 2.4 Komposit partikel ……….……….. 8

Gambar 2.5 Bentuk diagram alat penguji keausan ……….... 13

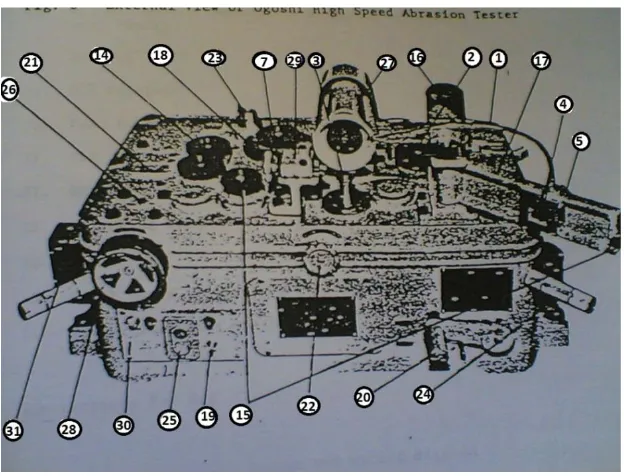

Gambar 2.6 Bagian luar dari Ogoshi High speed abrasion tester ………….. 14

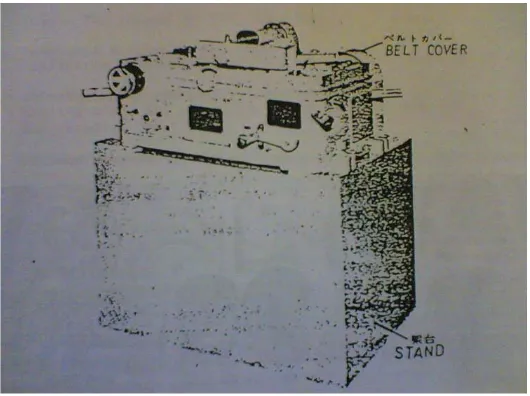

Gambar 2.7 Keseluruhan bentuk mesin penguji keausan ……….. 15

Gambar 2.8 percobaan keausan dengan putaran piringan ………. 16

Gambar 3.1 Diagram alir penelitian ……….. 19

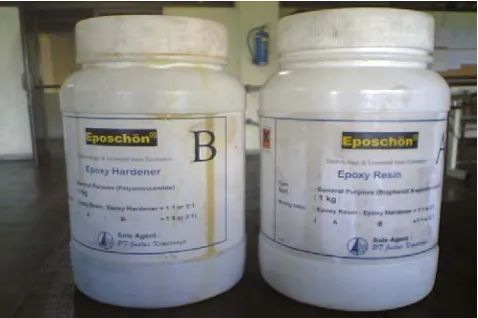

Gambar 3.2 Resin epoksi ………... 20

Gambar 3.3 Sekrap aluminium ……….. 21

Gambar 3.4 Arang sekam padi ……….. 22

Gambar 3.5 Timbangan digital ……….. 23

Gambar 3.6 Cetakan komposit ………... 23

xiii

Gambar 3.8 Wadah cetakan ………... 25

Gambar 3.9 Mikroskop ………... 26

Gambar 3.10 Mesin Ogoshi High Seed Universal Wear ………. 28

Gambar 3.11 Spesimen uji tarik ………. 30

Gambar 3.12 Mesin uji tarik ………... 31

Gambar 3.13 Alat uji impak jenis Charpy ……….. 32

Gambar 4.1 Grafik rata-rata keausan ………... 41

Gambar 4.2 Grafik kekuatan tarik komposit ………... 46

Gambar 4.3 Grafik rata-rata regangan tarik komposit ……….... 47

Gambar 4.4 Grafik rata-rata harga keuletan ……….. 53

xiv

Tabel 4.1 Pengambilan data uji keausan ……… 36

Tabel 4.2 Hasil spesifik keausan campuran

sekrap aluminium 0% ……… 37 Tabet 4.3 Hasil spesifik keausan campuran

sekrap aluminium 1% ……… 38 Tabel 4.4 Hasil spesifik keausan campuran

sekrap aluminium 2% ……… 39 Tabel 4.5 Hasil spesifik keausan campuran

sekrap aluminium 3% ……… 40 Tabel 4.6 Hasil kekuatan tarik komposit ………... 45

1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Perkembangan teknologi pada masa globalisasi ini sangat berkembang dengan cepat terutama pada pembuatan komposit, sehingga banyak membutuhkan bahan yang akan dibuat dengan ketelitian dan ketepatan dalam pemilihannya untuk kebutuhan. Hal ini dalam industri dituntut untuk dapat berpikir lebih maju, untuk menemukan sesuatu yang baru baik dalam hal mengembangkan, meneliti, dan lain-lainnya. Komposit banyak dikembangkan karena memiliki sifat yang diinginkan karena tidak terdapat pada material lain.

Komposit banyak dikembangkan karena memiliki sifat yang diinginkan dan sifatnya tidak terdapat di material logam. Komposit pada umumnya tersusun dari material pengikat (matrik) dan material penguat yang disebut juga material pengisi (filler) atau penguat. Bahan komposit terkenal ringan, kuat, tidak berpengaruh terhadap kosori dan mampu bersaing dengan logam, dengan tidak kehilangan karakteristik dan kekuatan mekanis.

kekuatan mekanis. Komposit bisa diaplikatif dalam dunia engineering salah satunya pada kanvas rem kendaraan bermotor. Di saat ini bahan asbes dipergunakan pada bahan baku dari pembuatan kanvas rem kendaraan bermotor. Penggunaan bahan asbes saat ini di seluruh negara sangat dibatasi dan dikurangi penggunaannya, disebabkan bahan asbes tidak baik bagi kesehatan bila terhirup oleh manusia. Dalam hal ini sebagian orang masih melakuk an meneliti terhadap bahan-bahan pengganti asbes pada kanvas rem kendaraan bermotor.

3

1.2 Perumusan Masalah

Beberapa faktor yang perlu diperhatikan dalam pemanfaatan serbuk arang sekam padi sebagai partikel dan sekrap aluminium sebagai filler dalam pembuatan komposit partikel adalah ukuran serbuk, serta ikatan antara serbuk sekam padi dan resin. Daya ikat antara filler dengan matriks merupakan hal yang sangat mempengaruhi sifat mekanik komposit partikel karena tidak semua jenis filler dapat terikat dengan baik pada matriks. Untuk itu dilakukan penelitian untuk menyelidiki bagaimana memvariasikan fraksi volume partikel 60%, dengan fraksi arang sekam padi 59%, 58%, 57% yang dicampur fraksi volume partikel sekrap alumunium yaitu: 0%, 1%, 2%, 3% untuk mendapatkan sifat fisis dan mekanik material komposit resin epoksi arang sekam padi yang baik.

1.3 Batasan Masalah

1. Kandungan benda asing yang terbawa pada proses pembuatan diabaikan.

2. Dimensi maksimal 0,5 mm dan serbuk dianggap tidak sama.

3. Bahan penguat komposit adalah partikel arang sekam padi dengan komposisi variasi 59%, 58%, 57% yang dicampur sekrap aluminium dengan komposisi variasi 0%, 1%, 2%, 3% .

1.4 Tujuan Penelitian

Penelitian ini bertujuan untuk mendapatkan hasil yang terbaik dari penambahan sekrap aluminium terhadap fraksi volume partikel arang sekam padi, dengan matrik epoksi terhadap kekuatan tarik, impak dan keausan pada material komposit arang sekam padi.

1.5 Manfaat Penelitian

Penelitian ini diharapkan bisa digunakan sebagai acuan dalam menentukan jenis arang dari bahan organik yang dapat dipakai untuk memperoleh kekuatan tarik, keuletan, keausan yang diinginkan dari komposit partikel arang sekam padi. Selain itu diharapkan bisa memberikan kontribusi terhadap perkembangan material komposit alternatif yang harganya relatif murah, ringan dan berkualitas. Manfaat yang dapat di ambil dari Tugas Akhir di bagi menjadi dua yaitu :

1. Secara langsung

Diharapkan dapat menerapkan teori dari bangku kuliah secara langsung, sifat fisis dan mekanis dari komposit serbuk arang sekam padi dan aluminium dengan matrik epoksi sebagai perekat.

2. Manfaat tidak langsung

5

BAB II

LANDASAN TEORI

2.1 Material komposit

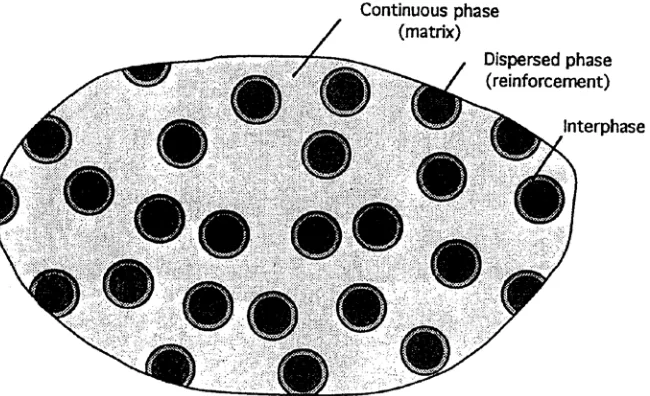

Komposit tersusun dari struktur material yang terdiri dari dua atau lebih bentuk pada skala makroskopik, pembentuknya melalui pencampuran yang tidak homogen dimana sifat mekanik dari material pembentuknya berbeda-beda. Karakteristiknya pembentuknya yang berbeda-beda, maka akan membentuk material baru yaitu komposit yang mempunyai sifat mekanik dan karakteristik yang diinginkan dari material-material pembentuknya, Gambar 2.1 menunjukkan susuna-susunan yang membentuk material komposit. Beberapa kali karena interaksi kimia atau efek tambahan fase yang disebut interfase antara matrik dengan penguatnya. properti material komposit tergantung

Pada sifat-sifat geometri, konstituen, dan distribusi fase. Salah satu parameter yang paling penting adalah volume (berat) fraksi penguatan atau rasio volume serat. Distribusi penguat menentukan homogen atau keseragaman dari sistem material. Distribusi keseragaman lebih memperkuat, semakin tidak keseragaman (ukuran, dimensi) material akan lebih tinggi kegagalan. Ukuran dan bentuk penguat mempengaruhi ikatan antara matrik dengan penguatnya.

Pada umumnya komposit dibentuk dari dua jenis material yang berbeda, yaitu : 1. Penguat ( renforcement ), yang mempunyai sifat kurang elastis tetapi lebih

kaku serta lebih kuat.

2. Matriks umumnya lebih elastik tetapi mempunyai kekuatan dan kekakuan, kekakuan yang lebih rendah.

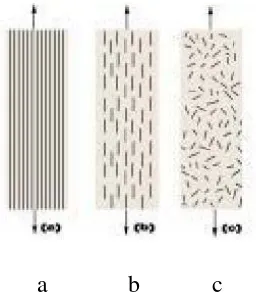

1. Komposit serat merupakan jenis komposit yang hanya terdiri satu lamina atau satu lapisan yang menggunakan penguat beberapa serat atau serat. Serat yang digunakanbisa berupa glass serat, carbon serat, aramid serat (poly aramid), dan sebagainya. Serat ini biasa disusun secara acak maupun dengan perkenalan tertentu bahkan bisa juga dalam bentuk yang lebih kompleks seperti anyaman. Berdasarkan jenis seratnya dibedakan :

7

a) Serat kontinyu

Dengan orientasi serat yang bermacam-macam antara lain arah serat satu arah (unidireksional), serat dua arah (biaksial), serat tiga arah (triaksial).

b) Serat tidak kontinyu

Serat yang menyebar dengan acak sehingga sifat mekaniknya tidak terlalu baik jika dibandingkan serat kontinyu.

a b c

Gambar 2.2 Penyusunan serat, (a)Serat kontinyu, (b) Serat tidak kontinyu, (c) Serat acak

Gambar 2.3 Komposit berlapis

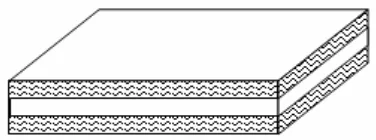

3. Komposit partikel merupakan komposit yang menggunakan serbuk sebagai penguatnya pada semua luasan dan segala arah secara merata dalam matiksnya. ukuran partikel yang digunakan bervariasi dari skala mikroskopis sampai skala makroskopis. Partikel di dalam matrik komposit tersusun secara random sehingga komposit yang dihasilkan mempunyai sifat-sifat isotrope. Partikel biasa digunakan sebagai fase penguat pada logam dan keramik.

9

Pada komposit dengan penguat partikel, ukuran partikel dan filler sangat menentukan kekuatan suatu komposit tersebut. Karena ukuran partikel didalam matriks (fraksi volume) dari dua fasa ini mempengaruhi sifat mekanik. Persamaan volume komposit yang menghubungkan antara volume partikel (

νp

) dan volume matriks (νm

v

).

c,p,m

ν

= volume dari komposit, partikel, matrik

c,p,m

ν

= fraksi volume dari komposit, partikel, matriks

p

ν

= VpVc

m

bahwa jumlah dari fraksi volume adalah = Vm

Vc

(2,1.a.b)

ν

p+

ν

mbentuk persamaan dari (2.1) sebagai berikut:

= 1

v

c= v

p+ v

mMeningat komposit terdiri dari partikel dan matrik, maka komposit memiliki massa komposit, partikel, matrik (

w

(2,2)

c,p,m). Sehingga fraksi massa dari partikel (

ѡ

p) dan fraksi massa matriks (ѡ

mѡ

) dengan persamaan sebagai berikut

bahwa jumlah fraksi massa adalah

ѡ

p+

ѡ

mbentuk persamaan dari ( 2.3 ) sebagai berikut:

=

12.3Material Sekam Padi

= densitas partikel

Sekam padi merupakan lapisan keras yang membungkus kariopsis butir gabah, terdiri atas dua dua belahan lemma dan paleayang yang saling bertautan. Pada proses penggilingan gabah, sekam akan terpisah dari butir beras dan menjadi bahan sisa atau limbah dari penggilingan. Dari penggilingan gabah akan menghasilkan 16,3-28% Sekam. sekam dikatagorikan biomassa yang dapat digunakan untuk berbagai kebutuhan seperti bahan baku industri, pakan ternak, dan energi ( Balai Pengkajian Teknologi Pertanian Riau).

Dengan adanya komposisi kimia sekam padi dimanfaatkan antara lain: 1. Bahan baku industri kimia.

2. Bahan baku industri bangunan, terutama silica ( SiO2

3. Sumber energi panas karena kadar selulosa yang cukup tinggi sehingga dapat memberikan pembakaran yang merata dan stabil.

11

Sekam padi memiliki sifat-sifat yang penting mengenai sifat fisik, mekanik, kimia. Dilihat dari komponen penyusunnya sekam padi mempunyai kandungan silika. Proses pemanasan sekam padi dapat menghasilkan arang sekam padi yang tersusun dari komposisi kimia SiO2

2.3 Material Polimer

. Silika adalah salah satu bahan anorganik yang memiliki sifat stabil terhadap pengaruh mekanik, temperatur dan kondisi asam.

Bahan dengan berat molekul yang besar itu disebut polimer, mampunyai struktur dan sifat-sifat yang rumit disebabkan oleh jumlah atom pembentuk yang jauh lebih besar dibandingkan dangan senyawa yang berat atomnya rendah. Umumnya suatu polimer dibangunkan oleh satuan struktur tersusun secara berluang diikat oleh gaya tarik menarik yang kuat yang disebutkan ikatan kovalen, di mana setiap atom dari pasangan terikat menyumbangkan satu electron untuk membentuk sepasang elektron. Menyangkut banyak sifat-sifat polimer masa jenis jauh lebih rendah dari logam dan keramik. Oleh karena itu harga per satuan masa jenis sering lebih besar dari pada bahan lain.

baik, aplikasi untuk bahan epoksi berbasis luas dan mencangkup pelapis, pelekat . Resin epoksi berbentuk cair dengan 2 campuran, pertama epoksi resin tipe general purpose (bispenol A-epichlorohidrin) kedua epoksi hardener tipe general purpose (polyaminoamide) dengan perbandingan 1:1. Resin epoksi bereaksi dengan pengeras dan menjadi unggul dalam kekuatan mekanik dan ketahanan kimia. Sifatnya bervariasi bergantuk pada jenis, kondisi dan pencampuran dengan pengerasnya. Resin yang telah diawetkan mempunyai sifat-sifat daya tahan kimia dan stabilitas dinamis yang baik, sifat-sifat listrik yang baik, daya lekat pada gelas dan logam yang baik, tahan aus dan kejut variasi menawarkan insulasi panas yang tinggi atau konduktivitas termal dikomponasikan dengan tahanan listrik yang tinggi untuk aplikasi elektronik. Resin epoksi banyak di gunakan untuk membuat cetakan tekan untuk pembuat logam.

2.4 Teori uji Keausan

13

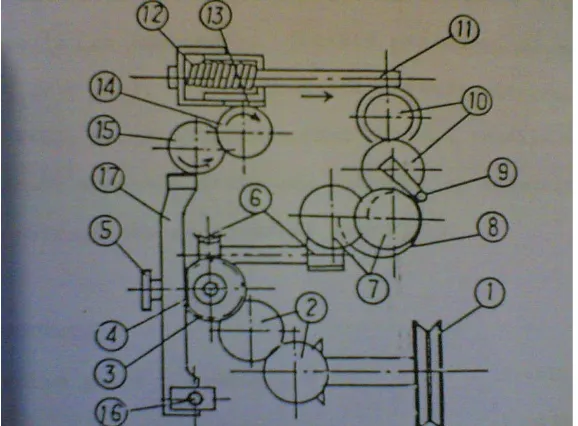

seperti pada Gambar 2.6 terpasang pada poros. Sebagai hasil rotasi yang proposional dengan ½ kekuatan, jarak gerusan dapat terwujud kemudian, tranmisi meneruskan lewat gear rack. Adanya perubahan beban yang ditansmisikan melalui rack dan pergantian gear ke disk dan membaca skala besaran beban (P) yang ditandai di tempat pegas. Kecepatan penggerus dapat berubah-ubah jarak lebarnya tergantung pada pulli (1), pergantian gigi (2). Tekanan kontak dapat disesuaikan dengan pergantian gigi (14) Untuk mengetahui alur keausan pada akhir pengujian. bahan-bahan yang tidak mudah untuk keausan, jarak abrasinya diperpanjang dengan menyesuaikan putaran cam melalui pergantian gigi (7)

Gambar 2.6 Bagian luar dari Ogoshi High Speed Abrasion Tester

Nama komponen dari Ogoshi High Speed Abrasion Tester

1. Pully 11. Rack (internal part) 2. Speed change replaceable gear 12. Spring (internal part) 3. Berputar piringan 13. Rack (internal part) 4. Tempat memegang benda uji 14. Gear beban

5. Pengunci benda uji 15. Rack, pinion

6. Roda cacing (internal part) 16. Tuas dan tangki penyuplai oli 7. Distance change replaceable gear 17. Tuas dari pemegang benda uji 8. Cam (internal part) 18. Abrasion distance scale dial 9. Arm (internal part) 20. Tuas clutch

10.Fixed gear (internal part) 21. Peep hole 22. Grinda handle 27. grinda

23. Stopper 28. adjusting handle 24. minyak receiver 29. dresser

25. tombol on dan off 30. Papan panel

15

Gambar 2.7 Keseluruhan bentuk mesin penguji keausan

Prinsip utama dalam mempertimbangkan sebagai contoh percobaan abrasi dimanan uji percobaan berbentuk datar sampai terjadi kontak pada putaran piringan dimana B adalah ketebalan dari piringan, diamaeter dalam (2r), tekanan yang bersinggungan (P), alur abrasi (S), kedalaman abrasi (h) dan banyaknya yang terkikis (w) seperti yang ditunjukkan pada gambar 2.8

Hasil dari perhitungan berdasarkan putaran piringan diameter luar 30 mm dengan berbagai h dan b. Jika b adalah 2 mm, h adalah kedalaman penggerus sekitar 0,03 mm dengan membaca mikroskop, hasil yang didapat akurat menunjukkan bahwa penentuan abrasi dengan mesin dapat di buat pada titik yang terdalam 0,01- 0,03 mm dari permukaan benda uji. Untuk mengetahui spesifik abrasi dari hasil pengujian dapat dihitung dengan rumus:

Ws

Dimana : W

= Bxbo 3

8rxPox𝑙o ( 2,5 )

s = laju keauasan spesifik ( mm2

l

/kg )

o

B = tebal dari disk ( mm ) = jarak abrasi ( m )

bo

P

= lebar alur abrasi ( mm)

o

r = jari- jari dari disk ( mm)

17

2.5Teori uji tarik

Pengujian tarik dilakukan untuk mengetahui tegangan dan regangan. Dari pengujian dapat kita perolah beberapa sifat mekanik material yang dibutuhkan dalam desain rekayasa. Hasil dari pengujian adalah grafik beban dan perpanjangan (elongasi ). Hubungan antara tegangan dan regangan pada beban tarik ditentukan sebagai berikut

Pmax = σu x A Atau

o

σ

udimana: P = Beban yang diberikan dalam arah tegak lurus terhadap penampang spesimen ( kg )

=

𝑃𝑚𝑎𝑥𝐴𝑜

(2,6)

A

o = Luas penampang mula spesimen sebelum diberi beban ( mm2σ

)

u = Kekuatan tarik (kg/mm2 Regangan dinyatakan sebagai:

)

ԑ =

∆𝐿𝑙𝑜 (2,7)

dimana :

ԑ

= Engineering Strain ( regangan) l0∆l = Perpanjangan panjang

2.6 Teori uji Impak

Pengujian impak adalah ujian untuk menentukan nilai uji impak dengan melanggar potongan uji dengan menggunakan mesin uji diberikan sesuai dengan prosedur. Energi kejut yang dikenakan pada suatu bahan dapat dianalogikan dengan keuletan (toughness) dari bahan tersebut. Persamaan yang digunakan adalah sebagai berikut

Energi patah = G.R.(cos β – cos α) joule (2,8)

Harga keuletan = Energipatah

Luaspenampangpatahan

joule/mm

2

Dengan : G = berat pendulum/ masa dikalikan percepatan gravitasi (N) (2,9)

R = radius pendulum (m)

α

= sudut ayun awal/sudut yang dibentuk pendulum tanpa beban(benda uji)

β = sudut ayun akhir/sudut yang dibentuk pendulum setelah mematahkan benda uji.

19 Pembuatan arang

sekam padi

Pembuatan cetakan

Pencampuran epoksi, arang sekam padi, sekrap alumunium

BAB III

METODE PENELITIAN

3.1Diagram Alir Proses Penelitian

Gambar 3.1 Diagram alir penelitian Pemilihan

bahan

Proses mencetak dengan tekanan 100 kg/cm2

Uji impak Uji

tarik Uji

keausan

Pengolahan data- data Pembuatan laporan

3.2Bahan baku untuk pembuatan Komposit

1. Matriks

Pada penelitian ini jenis matrik dari material thermosetting polymers adalah bahan yang dapat menerima suhu tinggi dan tidak berubah karana panas. Meskipun epoksi lebih mahal dari polimer matrik komposit (PMC) yang lain dan paling popular, alasan utama mengapa menggunakan jenis resin epoksi dengan data teknis sebagai berikut:

• Kekuatan tarik : 72 MPa • Modulus elastic : 3,79 GPa • Densitas : 1,28 g/cm • Laju alir viskositas rendah

3

• Mengurangi kecenderungan mendapatkan tegangan geser antara matrik dengan penguatanya. (Autar K. KAW,1992)

21

2. Reinforcement

Penguat yang digunakan antara lain: • Aluminium

Sifat – sifat umum sehingga banyak digunakan dalam material teknik :

a. Massa jenis : 2,7 gr/cm b. Kekuatan tarik : 90 – 120 MPa

3

c. Modulus elastisitas (E) : 70.000N/mm d. Warna : putih mengkilat

2

e. Tahan terhadap korosi

Gambar 3.3 Sekrap aluminium • Arang sekam padi

Sifat – sifat umum :

a. Massa jenis : 1,25 – 1,4 gr/cm b. Kandungan : SiO

3

c. Kekuatan tekan : 175 – 450 kg/cm 2

Menurut DTC-IPB sekam padi memiliki komposisi kimiawi karbon (zat arang) sebesar 1,33%, Hidrogen sebesar 1,54%, silika (SiO2) sebesar 16,98%. padi merupakan lapisan keras yang membungkus kariopsis butir gabah. Pada proses penggilingan gabah, sekam akan terpisah dari butiran beras dan menjadi bahan sisa atau limbah penggilingan. Dari proses penggilingan gabah akan menghasilkan 16,3 – 28% sekam ( Balai Penelitian Pascapanen Pertanian 2003, Peluang agribisnis arang sekam padi dan BPTP Riau ).

23

3.3Alat – alat pembuatan komposit

Alat- alat yang digunakan dalam proses pembuatan komposit yaitu : 1. Timbangan

Timbangan digunakan untuk menimbang seberapa berat resin dan pertikel yang dicampurkan sesuai dengan fraksi volume. Selain itu juga untuk menimbang menguji hasil komposit.

Gambar 3.5 Timbangan Digital 2. Cetakan

Cetakan komposit terbuat dari besi berbentuk segi empat.

Cetakan tersebut terdiri dari penutup dan wadah untuk campuran komposit yang akan dicetak, ukuran gambar terlihat pada gambar di bawah ini.

25

Gambar 3.8 Wadah cetakan 3. Gelas ukur

Gelas ukur berfungsi untuk menakar matrik yang sesuai dengan hasil perhitungan.

4. Oven

Fungsinya untuk menghilangkan kadar air pada arang sekam padi, agar didapatkan berat jenis kering dari arang sekam padi tersebut.

5. Mikroskop

Gambar 3.9 Mikroskop 6. Jaka sorong

Jaka sorong digunakan untuk mengukur panjang, lebar, tebal spesimen.

7. Gergaji tangan

Gergaji tangan digunakan untuk membentuk spesimen uji tarik, uji aus, uji impak.

3.4Proses pencetakan komposit

Proses pencetakan komposit menggunakan cetakan yang terbuat dari besi. Langkah – langka pencetakan komposit yaitu :

1. Alat dan bahan harus dipersiapkan terlebih dahulu.

2. Bahan yang telah dipersiapkan seperti arang sekam padi, resin, katalis yang sesuai dengan perhitungan yang telah ditentukan, tuang kedalam wadah.

3. Aduk campuran itu sampai metara

27

sekam padi, katalis kedalam cetakan secukupnya, kemudian diratakan sehingga semua daerah cetakan terisi.

5. Tutup cetakan dan kemudian tekanlah dengan dongkrak dengan tekanan 100 kg/cm2

6. Tunggu hingga 8 – 12 jam sampai cetakan mongering dan lepaskan dari cetakan.

. Hal ini dilakukan dengan harapa lubang/ kekosong dalam coran dapat dikurangi.

3.5 Variabel Penelitian

Kompsit yang dihasilkan sudah berbentuk sesuai dengan standar masing-masing pengujian (sesuai dengan bentuk dari specimen yang akan diujikan) untuk selanjutnya dilakukan pengujian mekanik untuk mengetahui properties dari tiap-tiap pengujian. Variabel dalam penelitian dibagi 2 yaitu :

1. Variabel yang divariasikan

Dalam penelitian ini variabel yang divariasikan adalah fraksi volume partikel sekrap aluminium 1%, 2%, 3%.

2. Variabel pengujian

Dalam penelitian komposit partikel arang sekam padi dengan matrik epoksi ini yang terjadi variabel pengujian adalah kekuatan tarik, kekuatan impak, keausan.

Uji Keausan

Gambar 3.10 Mesin Ogoshi High Speed Universal Wear pengujian keausan pada mesin Ogoshi High Speed Universal Wear

1. Langkah pertama mempersiapkan spesimen dengan ukuran panjang 3,5 cm, lebar 2 cm setelah itu terlebih dahulu menimbang berat spesimen yang akan diuji.

2. Selanjutnya membuka lengan penguji untuk menempatkan spesimen uji dengan memutar gaer pembeban.

3. Setalah membuka lengan penguji terbuka, benda uji diletakkan di tengah lengan uji lalu mengunci benda uji dengan mengencakngkan baut pengunci dengan secukupnya agar sewaktu pengujian tidak bergerak dan tutup kembali lengan penguji.

4. Melakukan pengatur gear petunjuk waktu dengan memutar gear agar mendekati 0, supaya agar sesuai dengan waktu yang kita hitung dengan stopwatch.

29

6. Bila Sudah sesuai pada langkah 1 sampai 5 dalam pengujian keausan, pengujian keausa bisa dimulai dengan menekan tombol on selama 30 detik. setelah itu mesin di matikan dengan menekan tombol off.

7. Hasil dari pengujian keausan ditimbang kembali spesimen yang telah di uji agar diketahui berat sesudah pengujian.

8. Setelah ditimbang, spesimen diukur untuk mengetahui berapa besar gorean akibat pengujian keausan dengan miskroskop agar dapat diukur dengan tepat.

Uji Tarik

Uji tarik adalah pemberian gaya atau tegangan tarik kepada material dengan maksud untuk mengetahui atau mendeteksi kekuatan dari suatu material. Dengan menarik suatu bahan akan segera mengetahui bagaimana bahan tersebut bereaksi terhadap tegangan tarikan dan mengetahui sejauh mana material itu bertambah panjang. Uji tarik dilakuakan dengan cara penarikan benda uji dengan terus menerus, sehingga terjadi perpanjangan terus menerus meningkat dan teratur sampai terputus.

Gambar 3.11 Bentuk dan benda dimensi uji tarik JIS K 7113 Keterangan gambar :

A. Panjang keseluruhan : 180 mm B. Lebar keseluruhan : 20 mm

C. Panjang ukur : 65 mm

D. Lebar penampang : 15 mm

E. Jari – jari fillet : 8 mm

F. Tebal : 6 mm

Langkah Pengujian Uji Tarik

Sebelum uji tarik dilakukan persiapankan dahulu bahan dan alat, setelah semua siap maka boleh dilakukan pengujian. Langkah kerja dalam pengujian antara lain sebagai berikut :

1. Langkah pertama mencatat ukuran benda uji sampai ketelitian 0,1mm 2. memasang benda uji pada grip ( penjepit ) atas dan bawah pada mesin uji,

31

3. Menghidupkan power pada printer. 4. Lakukan pengamatan pada panel berikut:

• Pada operasi control system kecepatan uji diatur pada harga 5 mm/menit.

• Pada load indikator sebelum power dihidupkan aturlah switch-switch satuan dan besaran yakni : satuan gaya (kg), satuan luas (cm2

5. memeriksa kembali data-data yang telah dimasukkan. ).

6. Memulai pengujian dengan menekan tombol area start dua kali hingga lampu start menyala.

7. Selesai pengujian tekan tombol stop dan print agar garfil yang dtuliskan oleh printer.

Pengujian dilakukan Laboratorium Logam dengan mesin uji tarik dengan kapasitas maksimum 900 kg kecepatan tarik dapat divariasikan

.

Uji impak

Pengujian impack, bahan sama dengan pengujian uji tarik. Yang membedakan adalah bentuk specimen mengacu pada standar ASTM D 5942 yang akan di uji dan alat yang digunakan. pengukuran impak yang dilakukan di laboratorium Ilmu logam biasanya menggunakan uji Charpy.

Gambar 3.13 Alat Uji Impak jenis Charp

Langkah pengujian impak :

1. Sebelum melakukan pengujian ukur benda uji.

2. Naikkan lengan pendulum sesui dengan sudut yang telah ditentukan, kunci dan amati.

3. Posisikan jerum penunjuk sudut di depan dial lengan ayun.

4. Lepaskan pengunci pendulum sehingga beban berayun tanpa ditahan beban uji.

33

7. Naikkan pendulum sampai pada sudut yang telah ditentukan seperti pada langkah 2.

8. Lepaskan pengunci, pendulum berayun mematahkan benda uji.

9. Hentikan gerakan ayunan pendulum, amati pada dial yang ditunjukkan

oleh jarum penunjuk ( sudut β ).

3.6Langkah penelitian

1. Penelitian diawali dengan penyiapan benda uji seperti gambar 3.9 sebanyak 3 spesimen uji dari tiap fraksi volume partikel 60% yang divariasikan sekrap Al 1%, 2%, 3%.

2. Mempersiapkan parameter mesin uji keausan, uji tarik, uji impak.

3. Mengukur berat awal untuk uji keausan, panjang mula-mula untuk uji

tarik, sudut α dan sudut β untuk uji impak.

4. Memasang specimen uji pada tiap-tiap mesin penguji yang akan diambil datanya.

5. Mengatur prosedur langkah pengujian dari mesin uji keausan, uji tarik, uji impak agar diperoleh hasil pengujian yang terbaik.

3.7Pengolahan dan analisa data

35

BAB IV

HASIL DAN PEMBAHASAN

4.1 Hasil Uji Keausan

Tabel 4.1 Pengambilan Data Uji Keausan ditempuh piringa n

Lebar hasil

37

Bahan komposit arang sekam padi dengan campuran sekrap aluminium 0 % dengan perhitungan persamaan rumus (2,5) sebagai berikut

Ws

Pada perhitungan diatas dapat dibuat tabel laju keausan spesifik komposit arang sekam padi dengan campuran sekrap aluminium 0% seperti pada tabel 4.2

/kg

Tabel 4.2 Hasil Laju keausan spesifik campuran sekrap aluminium 0% Jarak yang ditempuh

piringan

Bahan komposit arang sekam padi dengan campuran sekrap aluminium 1 % dengan perhitungan persamaan rumus (2,5) sebagai berikut

Ws

Dengan perhitungan diatas dapat dibuat tabel hasil laju keausan spesifik komposit arang sekam padi dengan campuran sekrap aluminium 1% seperti pada tabel 4.3

/kg

Tabel 4.3 Hasil Laju keausan spesifik campuran sekrap aluminium 1% Jarak yang ditempuh

piringan

39

Bahan komposit arang sekam padi dengan campuran sekrap aluminium 2 % dengan perhitungan persamaan rumus (2,5) sebagai berikut:

Ws

Dengan perhitungan diatas disusun tabel hasil laju keausan spesifik komposit arang sekam padi dengan campuran sekrap aluminium 2% seperti pada tabel 4.4

/kg

Tabel 4.4 Hasil laju keausan Spesifik dengan campuran sekrap aluminium 2% Jarak yang ditempuh

piringan

Dari tabel diatas dapat dibuat rata-rata hasil perhitungan laju keausan spesifik dengan campuran sekrap aluminium 2% yaitu : 1,48 x 10-7 mm2

Bahan komposit arang sekam padi dengan campuran sekrap aluminium 3 % dengan perhitungan persamaan (2,5) sebagai berikut:

Ws

Dengan perhitungan diatas dapat dibuat tabel hasil laju keausan spesifik komposit arang sekam padi dengan campuran sekrap aluminium 3% seperti pada tabel 4.5

/kg

Tabel 4.5 Hasil Laju keausan spesifik dengan sekrap aluminium 3% Jarak yang ditempuh

piringan

41

Hasil perhitungan laju keausan spesifik variasi sekrap aluminium 0%, 1%, 2%, 3% dapat dibuat grafik rata-rata spesifik keausan seperti di bawah ini.

Gambar 4.1 Grafik rata-rata laju keausan spesifik

Grafik diatas menunjukkan adanya peningkatan rata-rata laju keauasan spesifik dari 2,79 x 10-8 mm2/kg ke 1,24 x 10-7 mm2/kg dan 1,48 x 10-7 mm2/kg menuju 1,84 x 10-7 mm2/kg. Laju keausan spesifik meningkat ini disebabkan oleh faktor penambahan partikel pendukungnya seperti aluminium.

4.2 Perhitungan Fraksi Volume

Dalam pembuatan komposit partikel deangan fraksi volume 60% harus mengetahui komposisi volume partikel dan volume matrik, dengan memperoleh volume matrik dan partikel pada komposit partikel yang akan dipergunakan untuk benda uji atau specimen uji.

Dengan ukuran cetakan dengan panjang (p) 20 cm, lebar (l) 12 cm, tebal 1 cm dapat dicari volume dalam mencetak komposit partikel sebagai berikut :

Volume cetakan (Vctk V

a. Faksi volume partikel 60% : 3

arang sekam padi tanpa sekrap aluminium, ρ arang sekam padi = 1,4 gr/cm 3

m

3

asp = 1,4 gr/cm3 x 144 cm3 Fraksi volume matrik 40% :

43

b. Fraksi volume partikel 60% :

ν

p = 60% x Vctk = 60% x 240 cm3 = 144 cm3arang sekam padi = 1,4 gr/cm Al 1% = 1% x V

Fraksi volume matrik 40% :

ν

m = 40% x V = 40% x 240 cmctk 3

= 96 cm c. Fraksi volume partikel 60% :

wAl= 2,7 gr/cm3 x 2,88 cm3 Fraksi volume matrik 40% :

= 116,9 gr

d. Fraksi volume partikel 60% : 3 Fraksi volume matrik 40% :

45

4.3 Perhitungan uji Tarik dan Regangan

Hasil pengujian tarik komposit arang sekam padi yang di campur dengan alumunium dengan resin epoksi berupa kekuatan tarik dan pertambahan panjang sebagai berikut.

Uji tarik Specimen 1(campuran sekrap aluminium 0%) Diketahui : ∆L = 0,20 beban = 54,8 kg

Dengan perhitungan diatas dapat dibuat tabel hasil kekuatan tarik komposit arang sekam padi dengan campuran aluminium 0% seperti pada tabel 4.6

Tabel 4.6 Hasil Kekuatan Tarik Komposit

Komposit Beban (kg) Kekuatan tarik (kg/mm

2

Gambar 4.2 Grafik kekuatan tarik komposit

Perhitungan Regangan Tarik

Spesimen 1 (campuran sekrap aluminium 0%)

ԑ

=

∆l 𝑙𝑜= 0,20

65 x 100% = 0,308 %

Dengan perhitungan diatas dapat dibuat tabel hasil regangan tarik komposit arang sekam padi dengan campuran aluminium 0%

47

Tabel 4.7 Hasil Regangan Tarik Komposit Komposit Panjang

awal pertambahan panjang Regangan (ԑ)

(mm) 0% 1% 2% 3% 0% 1% 2% 3%

Dari tabel diatas dapat dibuat garafik rata-rata regangan tarik

Gambar 4.3 Grafik rata-rata reganagn tarik komposit

Dari hasil gambar 4.1 rata-rata kekuatan tarik komposit arang sekam padi yang di campur dengan sekrap aluminium terdapat kenaikan dari 0,89 kg/mm2 ke 0,94 kg/mm2 dan kekuatan tarik dari 0,97 kg/mm2 ke 1,06 kg/mm2. Dikarenakan oleh adanya penambahan campuran arang sekam padi dengan aluminium.

Dari gambar 4.2 rata-rata regangan tarik juga mengalami kenaikan regangan dari fraksi volume 0% ke 1% : 0,38% - 0,59% dan pada fraksi volume 2% ke 3% : 0,62% - 0,79%. Dikarenakan adanya pengaruh ikatan partikel yang ada di matrik yang mengakibatkan perbedaan regangan yang terjadi.

4.4 Hasil Uji Impak

Hasil pengujian impak dengan mesin uji impak Charpy terhadap komposit arang sekam padi yang dicampur dengan aluminium, didapat data pengujian dan hasil perehitungan dengan persamaan 2.8 dan 2.9 sebagai berikut:

Bahan komposit arang sekam padi 60% tanpa dicampur sekrap aluminium 0%

Spesimen 1 diketahui :

α = 145° β = 139° G = 1,357 kg R = 39,48 cm Energi patah = G x R ( cos β – cos α)

= 1,357 x 39,48 ( cos 139° - cos 145° ) = 3,43 joule

Harga keuletan = Energipatah Luaspenampangpatah

= 3,43 joule 1 cm2

49

Spesimen 2 diketahui :

α = 145° β = 141° G = 1,357 kg R = 39,48 cm

Energi patah = 1,357 x 39,48 ( cos 141° - cos 145° ) = 2,25 joule

Harga keuletan = 2,25 joule 1cm2

= 2,25 joule/cm2

Spesimen 3 diketahui :

Bahan komposit arang sekam padi yang dicampur alumunium 1%

Spesimen 1 Diketahui : α = 145° , β = 139° G = 1,357 kg , R = 39,48 cm

Energi patah = 1,357 x 39,48 (cos 139° – cos 145°) = 3,43 joule

Harga keuletan = 3,43 joule 1cm2

Specimen 2 Diketahui : α = 145° , β = 137°

G = 1,357 kg , R = 39,48 cm Energi patah = G x R ( cos β – cos α)

= 1,357 x 39,48 (cos 137° – cos 145°) = 4,66 joule

Harga keuletan = 4,66joule 1 cm2

= 4,66 joule/cm2 Spesimen 3 Diketahui :

α = 145° , β = 139°

G = 1,357 kg , R = 39,48 cm

Energi patah = 1,357 x 39,48 ( cos 139° - cos 145°) = 3,43 joule

Harga keuletan = Energi patah Luaspenampangpatah

= 3,43joule 1 cm2

51

Bahan komposit arang sekam padi yang dicampur alumunium 2%. Spesimen 1 Diketahui :

α = 145°, β = 139°

G = 1,357 kg , R = 39,48 cm

penampang patahan l = 1 cm, t = 1 cm Energi patah = 1,357 x 39,48 ( cos 139° - cos 145°)

= 3,43 joule

Harga keuletan = Energi patah Luas penampang patah

=

3,43joule 1 cm2= 3,43 joule/ cm

2Spesimen 2 Diketahui :

α = 145°, β = 139°

G = 1,357 kg , R = 39,48 cm

penampang patahan l = 1 cm, t = 1 cm Energi patah = 1,357 x 39,48 ( cos 139° - cos 145°)

= 3,43 joule

Harga keuletan = 3,43joule 1cm2

Spesimen 3 Diketahui :

Bahan komposit arang sekam padi yang dicampur alumunium 3% Spesimen 1 Diketahui :

α = 145°, β = 137°

G = 1,357 kg , R = 39,48 cm

Energi patah = 1,357 x 39,48 ( cos 137° - cos 145°) = 4,71 joule

Harga keuletan = 4,71 joule 1cm2

= 4,71 joule/ cm

2 Spesimen 2 Diketahui :

α = 145°, β = 134°

G = 1,357 kg , R = 39,48 cm

Energi patah = 1,357 x 39,48 ( cos 134° - cos 145°) = 6,69 joule

Harga keuletan = 6,69joule

53

Spesimen 3 Diketahui : α = 145°, β = 138°

G = 1,357 kg , R = 39,48 cm Energi patah = G x R ( cos β – cos α)

= 1,357 x 39,48 ( cos 138° - cos 145°) = 4,07 joule

Harga keuletan = Energipatah Luas penampang patah

= 4,07joule 1cm2

= 4,07 joule/ cm2

Dengan perhitungan diatas dapat dibuat grafik rata-rata harga keuletan hasil uji impak komposit arang sekam padi dengan campuran sekrap alumunium.

Dari grafik diatas menunjukkan besar harga keuletan komposit partikel arang sekam padi yang dicampur dengan sekrap alumunium dan resin epoksi dengan variasi fraksi volume alumunium 1%, 2%, 3%.

Grafik 4.3 adalah hasil rata-rata harga keuletan uji impak dapat diketahui bahwa pada komposit dengan fraksi volume aluminium 0% memiliki harga keuletan rata-rata sebesar 2,84 joule/cm2 sedangkan fraksi volume aluminium 1% memiliki harga keuletan rata-rata sebesar 3,45 joule/cm2 dan fraksi volume aluminium 2% mempunyai harga keuletan rata-rata sebesar 3,23 joule/cm2, harga keuletan rata-rata aluminium 3% sebesar 5,15 joule/cm2

Secara umum dari gambar 4.3 harga keuletan dengan fraksi volume dapat diperoleh kesimpulan bahwa besarnya nilai keuletan pada komposit partikel arang sekam padi yang di campur dengan sekrap aluminium dan resi epoksi dengan variasi fraksi volume aluminium 1%, 2%, 3% mengalami penurunan dari fraksi volume 1% ke 2% sedangkan dari fraksi volume 2% ke 3% mengalapi kenaikan secara signifikan seiring dengan bertambahnya partikel arang sekam padi yang dicampur dengan sekrap alumunium.

.

Berdasarkan data pengujian keseluruhan yang ada, maka pengujian tentang perbandingan hasil pengujian material penyusun komposit partikel dapat diketahui:

55

partikel maka semakin kecil kekuatannya. Akan tetapi bila terlalu banyak partikel yang tidak seimbang, maka kekuatannya juga akan melemah. 2. Penurunan kekuatan tarik pada pengujian disebabkan oleh banyak faktor

yaitu :

1. Pada pengujian adanya penurunan kekuatan komposit disebabkan ketidak ratanya campuran resin epoksi dan pertikel arang sekam padi yang dicampur aluminium pada cetakan.

2. Penurunan kekuatan komposit juga dikarenakan adanya lubang (void) pada komposit yang menyebabkan kerusakan sebelum terjadi pengujian.

4.5 Foto makro komposit setelah pengujian

Gambar 4.5 Foto makro uji impak

Gambar diatas memperlihatkan void atau lubang (udara yang terjebak) pada pengujian impak komposit, dimana void mengurangi keuletan dari komposit. Membentuk ruang kosong yang tidak terisi oleh renforcemen dan matrik jika terjadi benturan akan terlebih dahulu mengalami retakan. Pada umumnya kelemahan komposit terletak pada bagian komposit yang belum meratanya pemampatan antara resin (matrik) dan partikel (reinforcemen) yang membentuk void. Pada bagian yang terdapat void akan mengalami kegagalan paling awal karena tidak mampu menahan beban dari pendulum yang ditumbukan pada komposit. Kekuatan yang menahan beban maksimum terjadi pada bagian komposit didalamnya, yang banyak terjadi campuran antara resin dan partikel secara merata yang tidak terdapat void.

Sekrap Aluminium Void atau

57

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Berdasarkan analisia dan perhitungan dari data-data yang diperoleh dari hasil pengujian tentang penambahan variasi fraksi volume partikel pada matrik resin epoksi maka dapat diambil satu kesimpulan sebagai berikut :

1. Laju keausan spesifik komposit partikel arang sekam padi dan resin epoksi dengan fraksi volume sekrap aluminium 0% : 2,78 x 10-8 mm2/kg fraksi volume sekrap aluminium 1% sebesar 1,24 x 10-7 mm2/kg, fraksi volume aluminium 2% sebesar 1,48 x 10-7 mm2/kg. Fraksi volume aluminium 3% sebesar 1,84 x 10-7 mm2

2. Kekuatan tarik komposit partikel arang sekam padi yang di campur aluminium dan resin epoksi dengan fraksi volume 0% sebesar 0,89 kg/mm

/kg. Dilihat dari hasil laju keausan spesifik yang lebih baik pada fraksi volume sekrap aluminium yang tanpa campuran sekrap aluminium (0%).

2

volume aluminium 1% sebesar 0,59%, fraksi volume aluminium 2% sebesar 0,62%, fraksi volume aluminium 3% sebesar 0,79%.

3. Harga keuletan komposit partikel arang sekam padi yang di campur resin epoksi dengan fraksi volume sekrap aluminium 0% sebesar 2,84 joule/cm2, 1% sebesar 3,45 joule/cm2 dan fraksi volume sekrap aluminium 2% sebesar 3,23 joule/cm2 dan mengalami kenaikan pada fraksi volume sekrap aluminium 3% sebesar 5,15 joule/cm2

4. Pada pengujian adanya penurunan kekuatan disebabkan tidak meratanya resin epoksi, arang sekam padi, sekarap aluminium dalam mencetak yang mengakibatkan terbentuknya void dan sekrap aluminium tidak berbentuk serbuk.

. Harga keuletan yang baik pada fraksi volume sekrap aluminium 3%.

5.2 Saran

1. Proses pembuatan komposit partikel arang sekam padi yang dicampur sekrap aluminium harus diperhatikan dalam pencampuran dan mencetak, sehingga akan menghasilkan komposit dengan kekuatan dan keuletan yang lebih baiki.

2. Penguat yang berupa partikel sebaiknya dipilih dalam karakteristik dan dimensi sesuai dalam penggunaan .

59

DAFTAR PUSTAKA

Surdia, T., Saito, S. 1984, Pengetahuan Bahan Teknik, Jakarta, Pradnya Paramita. Isaac M. Daniel, Ori Ishai.1994, Engineering Mechanics of Composite Materials.

NewYork Oxford, Oxford University Press.

Valery V. Vasiliev & Evgeny V. Morozov. 2001, Mechanics and Analysis of Composite Materials, Elsevier Science.

Autar K. Kaw. 2006, Mechanics of Composite Materials second edition, Taylor & Francis group, Boca Raton London New York

Tokyo Testing Machine MFG. CO.,LTD. Ogoshi High Speed Universal Wear Testing Machine ( Type OAT-U ).

Annual Book of JIS Standar, K 7113, 396-407, Testing Method of Tensile Properties of Plastik, Japanese Industrial Standard (1981)

Balai Penelitian Pascapanen Pertanian. 2003,Peluang agribisnis arang sekam padi,