METODE MIX DESIGN BETON POREOUS UNTUK MENDAPATKAN POREOUSITAS

OPTIMUM

Kuntjoro, Saptarita K dan Herdianto

Staft Pengajar Diploma Teknik Sipil ITS e-mail : [email protected]

ABSTRAK

Perubahan tataguna lahan menyebaban perubahan kapasitas infiltrasi, erosi, tanah longsor banjir dan lain sebagainya. Penutup lahan yang kedap menyebaban infiltrasi rendah dan debit banjir tinggi. Sebagai upaya pemulihan kapasitas infiltrasi dan mereduksi debit banjir adalah penutup lahan dan sarana infltrasi yang poreous, yaitu beton poreous yang akan diteliti dalam penelitian ini.

Bahan pembentuk beton poreous adalah semen, pasir, batu pecah, krikil batu apung dan air. Dengan mix design berbagai macam kadar batu apung dan batu pecah serta bahan yang lain dan dengan analisa kurva mix design maka didapat kadar batu apung 8%, kadar batu pecah 92% untuk mendapatkan poreousitas dan kuat tekan optimum.

Pada kadar batu apung 8% dan batu pecah 92% didapat kuat tekan beton 330 kg/cm2 dan poreousitas 330 mm/jam

Kata Kunci : Beton Porous, Kuat Tekan, Poreousitas

Pendahuluan Latar Belakang.

Perkembangan peradaban manusia menuntut penggunaan lahan yang menyebabkan kapasitas infiltrasi lahan menjadi rendah sebaliknya run-off yang dihasilkan menjadi besar. Hal ini disebebkan oleh penggunaan penutup lahan (land covering) yang kedap air, paving stone, aspal, beton rabat, tembok penahan tanah dari bahan kedap dan lain sebagainya. Kondisi tersebut sebagai pemicu terjadinya banjir dan tanah longsor pada saat musim hujan dan kekeringan pada saat musim kemarau, yang mana masalah ini selalu terkait dengan masalah infiltrasi.

Riset ini adalah adalah ide baru yang diilhami oleh kurangnya infiltrasi dan besarnya run-off, yaitu untuk mendapatkan beton poreous namun tetap mengusahakan kekuatan beton. Dalam kenyataannya pemakaian beton untuk berbagai macam bangunan tidak selalu dibutuhkan beton kedap, seperti :

Paving stone untuk : jalan, halaman, lapangan parkir dan lain-lain.

Bangunan resapan untuk : pemukiman, hotel dan lain-lain.

Bangunan-banguan penahan talud atau lereng yang memerlukan poreousitas tinggi.

Hal ini menunjukkan bahwa banyak bangunan yang membutuhkan beton poreous. Beton poreous yang dihasilkan penelitian ini adalah bahan mudah dimodifikasi sesuai dengan bangunannya dan murah dibanding bahan yang lain untuk kepentingan ini. Beton poreous diharapkan bisa menjawab permasalahan mengecilnya kapasitas infiltrasi lahan dan besarnya run – off, besarnya debit banjir serta tanah longsor.

Tujuan

Tujuan umum penelitian ini adalah untuk medapatkan komposisi campuran beton yang menghasilkan kuat tekan dan poreousitas optimum.

Manfaat

Beton yang dihasilkan dari mix design dengan prosentase koral batu apung bisa digunakan untuk mempertinggi infiltrasi, mengurangi run – off pada lapisan penutup lahan dan bangunan resapan serta mengatasi tanah longsor.

Metodologi

Pemilihan bahan

Bahan dipilih atas dasar mudah didapat di lapangan maupun di pasaran umum. Atas dasar tersebut bahan yang dipakai adalah : Semen Gresik Jenis 1 kode 15 – 2049 – 1994, Agregat halus adalah pasir alam dengan data : grading zona 3, Berat jenis SSD = 2,58, Kelembaban pasir = 8,45 %, Berat volume pasir lepas =1,368 kg/dm3, Berat volume pasir padat = 1,503 kg/dm3, Pengembangan volume = 15,38 %; Agregat kasar batu pecah dengan data : Berat jenis SSD = 2,50, Kelembaban = 0,49 %; dan agregat kasar batu apung dengan data : Berat jenis SSD = 2,22, Kelembaban kerikil batu apung = 2,56 %.

Mix Design Beton

Pemikiran tentang teknologi beton selama ini adalah metode pencampuran antar bahan yang dipakai dengan komposisi tertentu agar terarah untuk menghasilkan beton kuat tekan tinggi, workability tinggi (kemudahan untuk dikerjakan), dan durability (keawetan) tinggi. Penelitian ini masih menggunakan kaidah – kaidah beton mutu tinggi [2], [3], [4] dan [5] yaitu mulai dengan analisa ayakan bahan – bahan pembentuk beton kemudian melakukan analisa agar didapat kepadatan tinggi, karena antar bahan pembentuk akan saling mengisi.

Dalam referensi [1] disebutkan bahwa untuk pencampuran fly ash kadar tertentu kekuatan naik kemudian menurun pada penambahan kadar kadar tertentu. Kemudian lengkung kadar fly ash ini akan ditiru pada mix design beton poreous yang akan dilakukan, agar didapat kuat tekan dan poreousitas optimum. Namun demikian mix design beton poreous ini tidak menggunakan fly ash, karena material halus akan mengusi pori dari agregat poreous.

Mix design dilaukan dengan menggunakan variasi kadar batu pecah dan batu apung. Hal ini bertujuan untuk mendapatkan kuat tekan dan poreousitas beton optimasi. Tahap – tahap mix design yang dilakukan adalah sebagai berikut :

Tahap I (Agregat Kasar 100% Batu Pecah) Slump 0 – 10

Tahap II (Agregat Kasar 100% Batu Apung) Slump 0 – 10

Tahap III (Agregat Kasar Batu Pecah 60% dan Batu Apung 40%) Slump 0 – 10 Tahap IV (Agregat Kasar Batu Pecah 40% dan Batu Apung 60%) Slump 0 – 10 Komposisi hasil mix design tahap I sampai dengan tahap IV ditunjukkan pada Lampiran 1, Tabel : 4.1. sampi dengan 4.4.

Tahap V (Agregat Kasar 100% Batu Pecah) Slump 10 – 30

Tahap VI (Agregat Kasar 100% Batu Apung) Slump 10 – 30

Komposisi hasil mix design pada Tahap V dan Tahap VI ditunjukkan pada Lampiran 1, Tabel 4.13. dan Tabel : 4.14.

Pengukuran Poreousitas

Pengukuran poreousitas suatu bahan dilakukan dengan menggunakan “ring infiltrometer” yaitu alat untuk mengukur besar kapasitas infiltrasi tanah [6]. Alat ini terdiri dari dua macam ring dengan diamater yang berbeda, dipasang konsentris pada bahan yang diukur poreousitasnya.

Pengukuran poreousitas dilakukan dengan jalan memberikan genangan pada ring dengan diameter yang lebih kecil dan menambahkan air agar tinggi genangan air di dalam ring tetap. Sedang air di dalam ring dengan diameter lebih besar dipasang di bagian luar berfingsi untuk mendapatkan infiltrasi di ring bagian agar terjadi

secara vertikal. Jumlah air yang harus ditambahkan ke dalam ring bagian dalam untuk mendapatkan tinggi genangan yang tetap setelah t adalah besarnya kapasitas infiltrasi atau poreousitas bahan. Hasil uji terhadap poreousitas ditunjukkan pada Lampiran 1 Tabel : 4.16

Uji Tekan

Uji tekan dilakukan pada benda uji kubus berukuran 20cm x 20 cm x 20 cm untuk mendapatkan harga kuat tekan masing – masing hasil mix design Tahap I samapi dengan Tahap VI. Hasil uji kuat tekan ditunjukkan pada Lampiran 1, Tabel : 4.18.

Hasil dan Pembahasan

Bahan

Semen Gresik

Semen Gresik Jenis 1, kode 15 – 2049 – 1994 memenuhi syarat sebagai pengikat, dengan konsistensi semen sebedar 29%, waktu pengikatan awal 2 jam dan waktu pengerasan semen 3 jam, diperkirakan akan menghasilkan workability yang cukup baik.

Agregat Halus (Pasir Alam)

Pasir alam yang digunakan dengan hasil analisa ayakan masuk di zona 3 maka pasir alam ini memenuhi syarat sebagai bahan campuran. Berat jenis pasir SSD 2,58 ton/m3 sedikut melebihi dari kondisi normal untuk agregat beton normal yang biasanya dipakai 2,50 ton/m3.

Agregat Kasar.

Batu pecah yang digunakan dengan kondisi fisual bentuk tajam, permukaan kasar, hasil pemeriksan berat jenis SSD didapat 2,50 ton/m3, sedang kelembabannya 0,49%.

Agregat kasar yang lain adalah batu apung dengan kondisi fisual bentuk bulat lonjong, permukaan licin, dan berpori dengan pori masuk ke dalam agregat. Hasil pemeriksaan didapat data berat jenis 2,22 ton/m3 dan kelembaban kerikil batu apung 2,56 %. Kondisi ini masih bisa dipakai sebagai agragat bahan pencampur beton baik syarat analisa ayakan maupun syarat yang lain, baik dipakai terpisah maupun dipakai gabungan antara batu pecah dengan batu apung.

Mix Design Mix Design Tahap I - IV dengan slump 0 –10

Mix design tahap I sampai dengan IV yang direncanakan untuk mendapatkan kuat tekan tertinggi didapat kondisi hasil mix design dengan slump = 0 – 10 cm, hal ini akan menyebabkan kondisi workability yang rendah sehingga menyulitkan pengerjaannya. Hal ini juga menyebabkan kepadatan beton hasil campuran kurang memadai, pengikatan antar butir agregat kurang sempurna sehingga kuat tekan maksimum kemungkinan tidak akan tercapai.

Uji Tekan untuk beton slump 0 – 10

Uji tekan dan poreousitas merupakan langkah akhir dari test material hasil mix design, yang mana hasilnya adalah angka-angka kuat tekan dan poreousitas dari beton hasil mix design dari tahap I sampai dengan tahap VI. Distribusi hasil test tekan sangat bervariasi, biasanya untuk keperluan keamanan perencanaan struktur digunakan hasil test yang terkecil, namun demikian untuk keperluan penentuan kuat tekan beton dalam penelitian ini digunakan angka rerata dari hasil uji 40 benda uji tersebut. Hasil uji tekan rerata dari mix design tahap

I samapi dengan IV masing – masing 40 benda uji dinyatakan dalam Lampiran 1, Tabel : 5.1.

Seperti yang terlihat pada Tabel : 5.1. bahwa pada kadar Batu Apung (BA) 0% dimana sama dengan pada kadar Batu Pecah (BP) 100% didapat kuat tekan rerata = 344,9 kg/cm2, kuat tekan menurun dengan menurunnya kadar batu pecah yaitu : 315,7 kg/cm2 pada kadar Batu Pecah 60% kadar batu Apung 40%, 181,9 kg/cm2 pada kadar Batu Pecah 40% kadar batu Apung 60%, serta 140,5 kg/cm2 pada kadar Batu Pecah 0% kadar batu Apung 100%.

Kondisi tersebut menggambarkan suatu lengkung (kurva) hubungan antara kadar batu pecah dan batu apung dengan kuat tekan yang di hasilkan dari mix design tahap I samapi dengan tahap IV. Kurva hubungan tersebut dinyatakan dalam Lampiran 2 Grafik : 5.1.

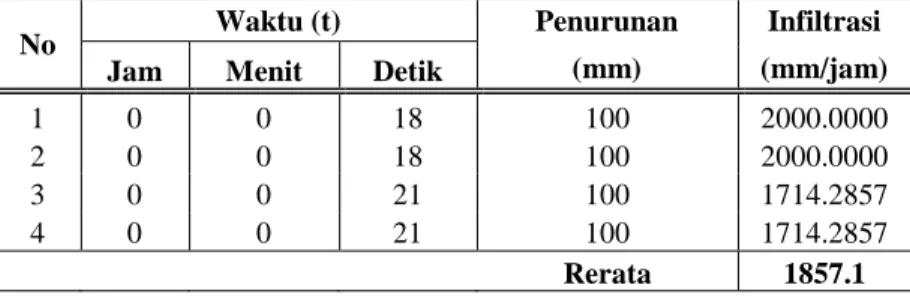

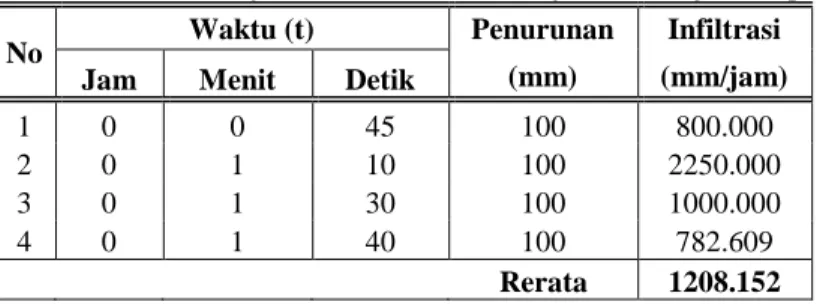

Uji Poreousitas untuk beton slump 0 – 10 Hasil poreousitas rerata sesuai dengan kadar agregat Batu Pecah dan Batu Apung seperti yang diperlihatkan Lampiran 1, Tabel : 5.2. yang menyatakan bahwa pada kadar Batu Apung (BA) 0% dimana sama dengan pada kadar Batu Pecah (BP) 100% didapat poreousitas rerata = 20,36 mm/jam, poreousitas meningkat dengan meningkatnya kadar batu apung yaitu : 1208,15 mm/jam pada kadar Batu Pecah 60% kadar Batu Apung 40%, 1575,00 mm/jam pada kadar Batu Pecah 40% kadar Batu Apung 60%, serta 1857,14 mm/jam pada kadar Batu Pecah 0% kadar batu Apung 100%. Kondisi tersebut menggambarkan suatu lengkung (kurva) hubungan antara kadar batu pecah dan batu apung dengan poreousitas yang di hasilkan dari mix design tahap I samapi dengan tahap IV. Kurva hubungan tersebut dinyatakan dalam Grafik : 5.2.

Uji Tekan untuk beton slump 10 – 30

Beton hasil mix design tahap V dan VI diperkirakan akan menghasilkan mortar yang lecak dengan workability yang baik, sehingga akan menghasilkan poreositas rendah dan kuat tekan tinggi. Hasil kuat tekan rerata dari mix design tahap V dan tahap VI ini ditunjukkan pada lampiran 1, Tabel : 5.3.

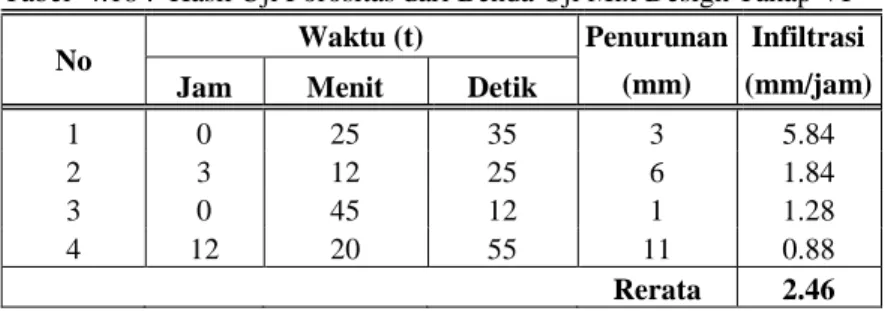

Uji Poreousitas untuk beton slump 10 – 30 Poreousitas untuk beton dengan slump 10 – 30 menunjukkan angka yang sangat kecil, hal ini berlaku untuk beton dengan agregat kasar batu pecah maupun batu apung, hal ini seperti yang ditunjukkan pada hasil pengukuran rata – rata untuk masing – masing agragat tersebut pada lampiran 1, Tabel : 5.4. Oleh karena porositas yang rendah pada beton dengan slump 1 – 30 yaitu untuk kadar batu pecah 100% didapat poreousitas 1,566 mm/jam dan pada kadar batu apung 100% didapat poreousitas 2,458 mm/jam, maka selanjutnya beton dengan slump ini dinyatakan tidak memadai untuk dipakai sebagai beton poreous dan tidak dibahas lagi.

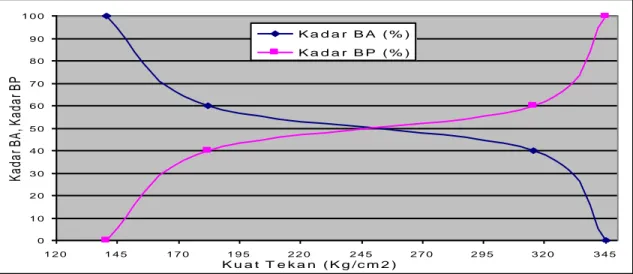

Grafik Penentuan Kuat Tekan dan Poreousitas Optimum

Kuat tekan dan poreousitas optimum didapat dari meng-oferlay-kan kedua grafik, yaitu grafik kuat tekan dengan grafik poreositas pada masing – masing agregat kasar. Grafik yang dihasilkan ditunjukkan pada Lampiran 2 Grafik : 5.3. untuk agregat batu apung dan Grafik : 5.4. untuk agregat batu pecah.

Perpotongan antara garis kuat tekan dengan garis porositas pada Grafik : 5.3. berada pada kadar batu apung 8%, kuat tekan 330 kg/cm2 dan poreousitas 330 mm/jam. Peninjauan terhadap Grafk : 5.4. didapat perpotongan antara garis kuat tekan

dengan garis poroeussitas berada pada kadar batu pecah 92%, kuat tekan 330 kg/cm2 dan poreousitas 330 mm/jam sama dengan yang didapat dari Grafik : 5.3. sehingga beton yang dihasilkan dengan komposisi batu pecah 92% dan batu apung 8%.

Kesimpulan dan Saran Kesimpulan

Mix design dengan slump 0 – 10 dan dengan faktor air semen diantara 115 sampai dengan 150 liter per m3 beton mengasilkan kuat tekan dan poreousitas optimum yaitu pada kadar batu apung 8% dan kadar batu pecah 92%.

Pada komposisi 8% batu apung dan 92% batu pecah, menghasilkan kuat tekan 330 kg/cm2.

Pada komposisi 8% batu apung dan 92% batu pecah, menghasilkan poreousitas 330 mm/jam.

Poreusitas dan kuat tekan beton yang dihasilkan dari nalisa ini masih memadai untuk bahan konstruksi sekunder dan bahan poreous untuk meneruskan tinggi hujan maksimum di Indonesia.

Saran.

Setelah ditemukan kadar batu apung 8% dan batu pecah 92%, diperlukan mix design lagi untuk menentukan komposisi campuran yaitu jumlah semen, pasir serta faktor air semennya.

Perlu adanya pengujian terhadap hasil mix design yang terakhir, yaitu uji tekan dan uji

poreousitas sebagai uji kecocokan hasil analisa dengan kondisi sebenarnya.

Faktor air semen yang berpengaruh pada slump dalam penentuan poreousitas seharusnya juga merupakan variabel di samping kadar batu apung, sehingga peneliti lanjutan dari penelitian ini disarankan untuk memperhitungkan faktor air semen sebagai variabel.

Daftar Pustaka :

1. ACI Committee 211, “Guide for Selecting Proportion for High Concrete with Portland Cement and Fly Ash”’ ACI Journal, May 1993. 2. A.M. Neville, J.J. Brooks, “ Concrete

Technology”, Longman, Singapora, 1990. 3. F. D. Lydon, “Concrete Mix Design”, Applied

science Publisher Ltd, Nort Folk, England, 1972.

4. PBI, 1971

5. Rachmacandra V. S., “Concrete Admixture Handbook”, New Jersey, 1984.

6. Sosrodarsono Suyono, “Hidrologi”, PT. Pradnya Paramita, Jakarta, 1978.

Nama Bahan Berat (kg/m3) Agregat Kasar (Batu Pecah) 1210 Agregat Halus (Pasir Alam) 680

Semen 323

Ar 152

Tabel 4.2 : Komposisi hasil Mix Design Tahap II Nama Bahan Berat (kg/m3 )

Agregat Kasar 1349

Agregat Halus (Pasir Alam) 474

Semen 288

Ar 115

Tabel : 4.3 : Komposisi hasil Mix Design Tahap III

NamaBahan Berat (kg/m3)

Agregat Kasar Batu Pecah 826

Agregat Kasar Batu Apung 550

Agregat Halus (Pasir Alam) 535

Semen 286

Air 123

Tabel : 4.4. : Komposisi hasil Mix Design Tahap IV

NamaBahan Berat (kg/m3)

Agregat Kasar Batu Pecah 546

Agregat Kasar Batu Apung 820

Agregat Halus (Pasir Alam) 506

Semen 294

Air 120

Tabel : 4.6. : Hasil Uji Porositas dari Benda Uji Mix Design Tahap I

No Waktu (t) Penurunan Infiltrasi

Jam Menit Detik (mm) (mm/jam)

1 0 23 35 10 20.8092

2 0 25 23 10 20.8092

3 0 25 26 10 20.4545

4 0 26 30 10 19.3548

Rerata 20.3570

Tabel : 4.8. : Hasil Uji Porositas dari Benda Uji Mix Design Tahap II

No Waktu (t) Penurunan Infiltrasi

Jam Menit Detik (mm) (mm/jam)

1 0 0 18 100 2000.0000

2 0 0 18 100 2000.0000

3 0 0 21 100 1714.2857

4 0 0 21 100 1714.2857

Tabel 4.10 : Hasil Uji Porositas dari Benda Uji Mix Design Tahap III

No Waktu (t) Penurunan Infiltrasi

Jam Menit Detik (mm) (mm/jam)

1 0 0 45 100 800.000

2 0 1 10 100 2250.000

3 0 1 30 100 1000.000

4 0 1 40 100 782.609

Rerata 1208.152

Tabel 4.12 : Hasil Uji Porositas dari Benda Uji Mix Design Tahap IV

No Waktu (t) Penurunan Infiltrasi

Jam Menit Detik (mm) (mm/jam)

1 0 0 20 100 1800.000

2 0 0 24 100 1500.000

3 0 0 24 100 1500.000

4 0 0 24 100 1500.000

Rerata 1575.0

Tabel : 4.13. : Komposisi hasil Mix Design Tahap V

Nama Bahan Berat (kg/m3)

Agregat Kasar (Batu Pecah) 1210 Agregat Halus (Pasir Alam) 680

Semen 323

Air 181

Tabel : 4.14. : Komposisi hasil Mix Design Tahap IV Nama Bahan Berat (kg/m3 ) Agregat Kasar Batu apung 1349 Agregat Halus (Pasir Alam) 474

Semen 288

Air 145

Tabel 4.16 : Hasil Uji Porositas dari Benda Uji Mix Design Tahap V

No Waktu (t) Penurunan Infiltrasi

Jam Menit Detik (mm) (mm/jam)

1 0 13 22 1 3.6000

2 3 20 45 3 0.8675

3 0 52 52 1 0.9890

4 12 21 23 10 0.8055

Tabel 4.18 : Hasil Uji Porositas dari Benda Uji Mix Design Tahap VI

No Waktu (t) Penurunan Infiltrasi

Jam Menit Detik (mm) (mm/jam)

1 0 25 35 3 5.84

2 3 12 25 6 1.84

3 0 45 12 1 1.28

4 12 20 55 11 0.88

Rerata 2.46

Tabel : 5.1. : Kuat tekan rerata untuk beton slump 0 – 10

Kuat tekan (kg/cm2) 344.9 315.7 181.9 140.5

Kadar BA (%) 0 40 60 100

Kadar BP (%) 100 60 40 0

Tabel : 5.2. : Poreousitas rerata untuk slump 0 – 10

Poreousitas (mm/jam) 20.36 1208.15 1575.00 1857.14

Kadar BA (%) 0 40 60 100

Kadar BP (%) 100 60 40 0

Tabel : 5.3. : Kuat tekan rerata untuk beton slump 10 – 30 Kuat tekan (kg/cm2) 379.233 154.382

Kadar BA (%) 0 100

Kadar BP (%) 100 0

Tabel : 5.4. : Poreousitas pada masing – masing kadar agregat kasar untuk beton slump 10 – 30 Poreousitas (mm/jam) 1.566 2.458

Kadar BA (%) 0 100

Grafik : 5.1. : Hubungan antara kadar agregat kasar terhadap kuat tekan

Grafik : 5.2. : Hubungan antara kadar agregat kasar terhadap poreousitas 0 1 0 2 0 3 0 4 0 5 0 6 0 7 0 8 0 9 0 1 0 0 1 2 0 1 4 5 1 7 0 1 9 5 2 2 0 2 4 5 2 7 0 2 9 5 3 2 0 3 4 5 K u a t T e k a n ( K g / c m 2 ) K ad ar B A , K ad ar B P K a d a r B A ( % ) K a d a r B P ( % ) 0 1 0 2 0 3 0 4 0 5 0 6 0 7 0 8 0 9 0 1 0 0 0 2 5 0 5 0 0 7 5 0 1 0 0 0 1 2 5 0 1 5 0 0 1 7 5 0 2 0 0 0 P o r o u s ita s (mm/ja m) K a d a r B A & K a d a r B P K a d a r B A (% ) K a d a r B P (% )

Grafik : 5.3. : Hubungan antara kuat tekan dan poreousitas terhadap kadar Batu Apung

Grafik : 5.4. : Hubungan antara kuat tekan dan poreousitas terhadap kadar Batu Pecah

K u a t T e k a n ,P o re o u s ita s V s K a d a r B A 0 2 0 0 4 0 0 6 0 0 8 0 0 1 0 0 0 1 2 0 0 1 4 0 0 1 6 0 0 1 8 0 0 2 0 0 0 0 1 0 2 0 3 0 4 0 5 0 6 0 7 0 8 0 9 0 1 0 0 K A D A R B A T U A P UNG (%) K U A T T E K A N , P O R E O U S IT A S K u a t te k a n (k g /c m 2 ) P o re o u s ita s (m m /ja m ) P o ly. (K u a t te k a n (k g /c m 2 )) P o ly. (P o re o u s ita s (m m /ja m ))

K U A T T EK A N , P O R EO U S IT A S V s K A D A R B P 0 2 0 0 4 0 0 6 0 0 8 0 0 1 0 0 0 1 2 0 0 1 4 0 0 1 6 0 0 1 8 0 0 2 0 0 0 0 5 1 0 1 5 2 0 2 5 3 0 3 5 4 0 4 5 5 0 5 5 6 0 6 5 7 0 7 5 8 0 8 5 9 0 9 5 1 0 0

KADAR BATU P ECAH (%)

K U A T T E K A N , P O R E O U S IT A S Ku a t te ka n ( kg /c m2 ) Po r e o u s ita s ( mm/ja m) Po ly . ( Ku a t te ka n ( kg /c m2 ) ) Po ly . ( Po r e o u s ita s ( mm/ja m) )