BAB II

TINJAUAN PUSTAKA

2.1 Gambaran Umum Riser 2.1.1 Defenisi Riser

Riser atau penambah adalah suatu wadah yang berbentuk seperti silinder ataupun kerucut terpancung yang mana fungsinya adalah memberikan atau mensuplai logam cair untuk mengimbangi penyusutan dalam pembekuan coran, sehingga riser harus membeku lebih lambat dari coran. Menurut letaknya terhadap benda tuang, dapat dibedakan antara riser atas dan riser samping. Riser atas biasanya diletakkan diatas benda,sedangkan riser samping biasanya diletakkan pada permukaan pisah.

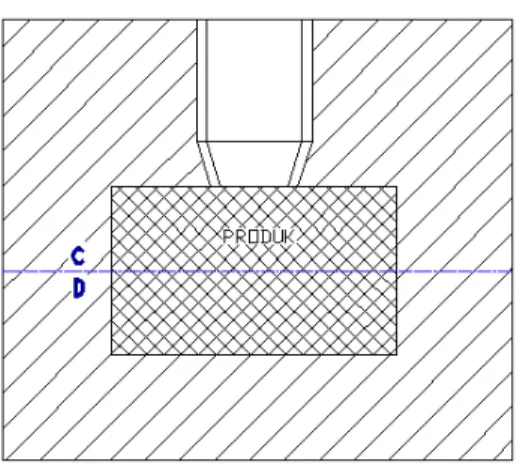

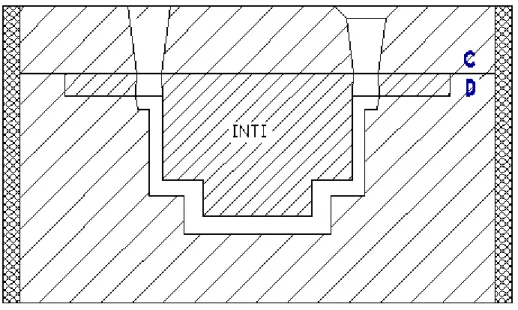

Selain yang tersebut diatas, jenis riser terdiri dari riser terbuka dan riser tertutup. Riser terbuka berhubungan langsung dengan udara sekitarnya, karena bagian atas terbuka tekanan udara luar dipergunakan untuk menambah tekanan hidrolis yang diakibatkan oleh tinggi riser. Riser tertutup biasanya dipergunakan untuk menambah cairan pada bagian benda yang tidak terjangkau oleh riser atas. Riser tertutup biasanya terletak lebih rendah dari permukaan benda paling atas (lihat gambar 1) .

Riser tertutup riser terbuka

Gambar 2.1 Jenis- jenis riser berdasarkan letaknya (literatur : Perancangan Tuangan II, halaman 11)

2.1.2 Bahan – bahan Pembentuk Riser

Sesuai dengan fungsinya, riser sebagai penambah dalam proses pengecoran, maka riser diharapkan lebih lama membeku dibandingkan dengan produk yang dicor. Untuk mencapai tujuan tersebut maka riser harus terbuat dari bahan yang dapat mempertahankan panas agar tidak mudah terlepas dari riser. Riser terbuat dari keramik bercampur asbes, yang disebut juga insulative atau exothermic sleeve. Insulative atau exothermic sleeve adalah salah satu perangkat yang biasa dipakai untuk meningkatkan kinerja riser. Bahan ini berupa sarung (terbuka atau tertutup) terbuat dari bahan yang tidak mudah menyerap panas. Tujuan dari penggunaan bahan ini adalah agar aliran panas keluar dari riser lebih lambat, sehingga riser lebih lama dalam keadaan cair. Untuk riser terbuka biasanya penggunaannya dibarengi dengan exothermic powder atau ferrux.

2.1.3 Dimensi Riser

Ada beberapa dimensi riser yaitu, mulai dari riser dengan diameter 3 inch (76.2 mm) sampai dengan riser 14 inch (355.6 mm) . Gambar dimensi riser terlampir pada lampiran

2.1.4 Pengaruh Riser dalam Proses Foundry

Jumlah, posisi dan dimensi riser mempengaruhi terjadinya cacat penyusutan pada produk cor. Jumlah, posisi dan dimensi riser ini mempengaruhi laju pembekuan cairan logam dirongga cetakan. Pembahasan mengenai pembekuan, maka ada tiga kajian yang harus diperhatikan, yaitu liquid

constraction, solidification constraction dan solid constraction. Liquid constraction adalah penyusutan yang terjadi pada logam cair jika logam cair

didinginkan dari temperatur tuang menuju temperatur pembekuan ( solidification

temperatur ), solidification constraction adalah penyusutan yang terjadi selama

logam cair melalui phasa pembekuan (perubahan phasa cair menjadi phasa padat).

Solid constraction adalah penyusutan yang terjadi selama periode solid metal

didinginkan dari temperatur pembekuan menjadi temperatur ruang.

Liquid constraction dan solidification constraction dapat ditangani dengan

merancang sistem riser yang baik dan tepat. Kekosongan (void) yang ditimbulkan oleh dua jenis penyusutan tersebut diisi cairan logam yang disuplai dari riser. Sedangkan solid constraction dapat diatasi dengan membuat dimensi pola lebih besar dari pada dimensi produk cor untuk mengkompensasi penyusutan yang terjadi.

Masing- masing area pada produk cor memiliki laju pendinginan yang berbeda. Hal ini disebabkan adanya variasi luas penampang, perbedaan laju pelepasan panas, dan sebagian area yang cenderung membeku lebih cepat dibandingkan area lainnya. Gejala ini jika tidak ditangani dengan baik akan menimbulkan kekosongan atau shrinkage akibat solidification constraction.

Solidification constraction biasanya terjadi pada bagian produk cor yang

mengalami pembekuan terakhir. Solidification constraction menimbulkan cacat

shrinkage pada produk cor. Para ahli pengecoran logam menggunakan prinsip

dasar itu untuk membuat produk cor yang baik dengan cara menambahkan volume logam dibagian produk yang membeku terakhir. Cadangan pengumpan ini disebut dengan riser.

melepaskan panas. Jika volume cor cetakan meningkat maka semakin banyak logam cair, maka waktu yang dibutuhkan untuk mendinginkan memerlukan waktu yang lebih lama. Sebaliknya panas yang ada didalam cor harus dilepaskan melalui permukaan cor, semakin besar luas permukaan cor akan semakin cepat cor tersebut dingin. Jadi modulus casting semakin besar maka waktu yang dibutuhkan untuk pendinginan akan semakin lama.

Ada beberapa jenis cacat yang sering dijumpai pada produk cor. Cacat produk cor mempengaruhi total jumlah produksi dan biaya produksi. Oleh karena itu penyebab cacat perlu dipahami dan dipelajari agar jumlah cacat dapat dieliminir atau dikurangi. Cacat produk cor yang disebabkan oleh kesalahan pendesainan riser dapat dikelompokkan atas tiga jenis, yaitu mayor defects, minor

defects, dan cacat yang dapat diperbaiki namun tidak ekonomis. Mayor defects

adalah cacat produk cor yang tidak dapat diperbaiki dan termasuk produk cor yang tidak dapat diperbaiki. Minor defects adalah cacat yang masih dapat diperbaiki dengan biaya perbaikan ekonomis.

Cacat shrinkage timbul akibat kegagalan dari mengganti kekurangan cairan logam dan penyusutan pembekuan. Gejala ini disebabkan oleh ketidak-tepatan dalam mendesain riser. Cacat shrinkage yang terjadi pada bagian dalam produk cor akan mengurangi tegangan produk cor. Cacat ini teridentifikasi pada saat produk cor dilakukan proses permesinan.

Penyusutan dari besi cor dalam pembekuan lebih kecil dari pada penyusutan baja cor dan paduan bukan besi. Peranan penambah disini ialah memberikan logam cair kebagian yang menyusut karena pembekuan, untuk mencegah terbentuknya rongga-rongga penyusutan, demikian juga untuk meniadakan pasir yang terbawa, terak dan gas-gas dari pengecoran.

Riser tidak seluruhnya berfungsi sebagai penambah sebab logam cair menyentuh permukaan cetakan atau udara luar yang membekukannya karena penurunan temperatur yang cepat.

2.1.5 Pemodelan Untuk Perhitungan Modul 2.1.5.1 Penyusutan

Perubahan suhu suatu benda akan mengakibatkan perubahan volume benda tersebut. Setiap bahan akan mempunyai koefisien muai yang berbeda-beda. Pada kenaikan suhu akan terjadi pemuaian, sedangkan pada penurunan suhu akan terjadi penyusutan.

Pada perubahan phasa (misalnya dari cair kepadat) tidak terjadi perubahan suhu, secara teoritisnya tidak akan terjadi penyusutan/pemuaian. Yang terjadi disini adalah perubahan jarak antara molekul-molekul. Jarak antar molekul pada phasa cair akan lebih besar dari pada jarak antar molekul pada phasa padat. Hal ini akan mengakibatkan perbedaan massa jenis,yang juga akan berakibat penyusutan. Dalam proses penurunan suhu suatu benda tuang dari suhu tuang sampai dengan suhu kamar akan terjadi 3 jenis penyusutan, yaitu penyusutan cair, penyusutan pengkristalan, dan penyusutan padat.

Penyusutan cair terjadi pada penurunan suhu dari suhu tuang sampai

dengan liquidus. Besar rata-rata penyusutan ini untuk semua jenis bahan logam adalah ±1% untuk setiap penurunan suhu 50˚ C. rata -rata suhu tuang yang diambil pada prakteknya adalah sekitar 100˚ C diatas suhu liquidus, sehingga rata-rata penyusutan cair untuk setiap benda tuang adalah sekitar 2%.

Pada proses pengkristalan (perubahan phasa) terjadi penurunan massa jenis benda. Penurunan ini akan terjadi secara serentak untuk bahan yang tidak mempunyai interval pemadatan ( contoh besi tuang dengan komposisi autektik). Pada bahan yang mempunyai interval pemadatan yang besar ( contoh: baja) penyusutan terjadi secara bertahap dan besarnya penyusutan untuk setiap bahan berbeda.

Tingkat penyusutan untuk beberapa macam bahan dapat dilihat pada tabel 2.1 berikut ini.

Jenis bahan Persentase penyusutan

Cu – paduan 4 – 8 %

Al – paduan 5 – 6 %

FC 1 – 4 %

FCD 1 – 6 %

Baja tuang 4.5 – 6

Baja tuang paduan ±4.5 %

Besi tuang maleabel 5.5 – 6 %

Tabel 2.1 tingkat penyusutan beberapa macam bahan (sumber: perancangan tuangan II, hal 22)

Pada waktu penurunan suhu dalam keadaan padat, akan terjadi penyusutan. Penyusutan ini biasanya dikoreksi dengan membuat pola atau inti yang lebih besar dari ukuran sebenarnya.

2.1.5.2 Kecepatan Pendinginan : Perhitungan Modul

Bila kita membandingkan kecepatan pemadatan dari dua buah benda yang beratnya berlainan, maka akan dapat kita amati, bahwa benda yang lebih besar dan berat akan membeku lebih lambat. Benda yang lebih berat dengan volume yang lebih besar akan mempunyai energi panas yang lebih besar, sehingga panas yang disalurkan juga lebih besar.

Penyaluran energi panas dilakukan melalui permukaan benda, sehingga kecepatan penyaluran panas sangat tergantung dari luas permukaannya. Makin besar luas permukaannya, akan makin cepat kecepatan pendinginan benda tersebut. Tidak semua permukaan benda dapat berfungsi sebagai penyalur panas. Ini tergantung dari bentuk benda, jarak antara permukaan benda dan lain-lain. Permukaan yang dapat menyalurkan panas disebut penampang pelepas panas, yang tidak disebut penampang pelepas panas tak aktif.

Kedua factor tersebut, volume dan luas penampang, merupakan dua factor utama yang menentukan kecepatan pendinginan dari suatu benda. Kedua factor tersebut digabungkan dalam satu besaran yang disebut Modulus M.

Modulus M = =

( )

A V ang luaspenamp volume ………(1) (literature : perancangan tuangan II, hal 23)Tujuan perhitungan modulus:

1) Menentukan letak paling panas pada tuangan 2) Menentukan urutan pembekuan

3) Menentukan dimensi riser 4) Menentukan letak riser 5) Menentukan jumlah riser

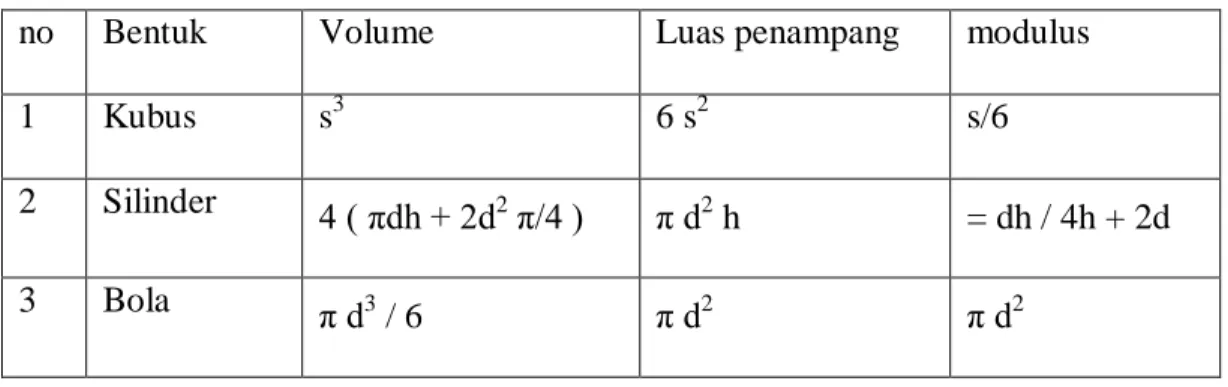

2.1.5.3 Modulus Untuk Benda Bentuk Primitif

no Bentuk Volume Luas penampang modulus

1 Kubus s3 6 s2 s/6

2 Silinder 4 ( πdh + 2d2π/4 ) π d2

h = dh / 4h + 2d

3 Bola π d3

/ 6 π d2 π d2

Tabel 2.2 rumus modulus untuk benda bentuk primitif

2.1.5.4 Perhitungan Modulus dengan Pemodelan

Perhitungan modulus dalam prakteknya tidak selalu dapat menggunakan cara-cara seperti yang tertera pada tabel 2.2 karena adanya keterbatasan waktu. Untuk itu perhitungan menggunakan sebuah model sehingga dapat lebih mudah

dan lebih cepat. Model ini merupakan suatu pendekatan, tidak menghasilkan hasil yang akurat, tapi cukup mempersingkat waktu pengerjaan sehari-hari.

2.1.5.5 Penampang Pelepas Panas Tak Aktif

Permukaan bagian benda yang bersilangan dan berbatasan dengan potongan permukaan bagian benda yang lain, tidak dapat berfungsi sebagai penampang pelepas panas. Penampang ini disebut penampang pelepas panas tak aktif. Dalam perhitungan modul penampang ini tidak diikutsertakan. Hanya penampang pelepas panas yang aktif sajalah yang diikutsertakan dalam perhitungan modulus.

2.1.5.6 Penyusutan dan Modulus Sebagai Faktor Perhitungan Perancangan Tuangan.

Penyusutan cair dan kristalisasi menyebabkan sebuah rongga cetak dengan volume 100 cm3 . hanya akan menghasilkan benda dengan volume yang kurang dari itu, setelah proses pemadatan selesai. Penyusutan ini dapat ditemui berupa cekungan pada permukaan benda atau rongga susut dalam benda. Rongga susut biasanya baru terlihat setelah benda tersebut mengalami proses pengerjaan mesin.

Untuk menghindari hal tersebut, diperlukan suatu pasokan cairan tambahan. Cairan tambahan ini akan mengisi rongga-rongga yang terjadi karena penyusutan. Cairan tambahan ini biasanya ditempatkan pada riser. Untuk itu riser harus tetap dalam keadaan cair selama proses pemadatan pada benda berlangsung. Dengan kata lain riser harus mempunyai modulus yang paling besar dari pada benda.

Suatu system riser terdiri dari riser dan lehernya. Leher riser merupakan saluran penghubung antara riser dan benda tuang. Dalam system ini pendinginan

diatur sedemikian rupa sehingga berurutan sebagai berikut, benda tuang – leher riser – riser.

2.1.6 Perhitungan Riser

2.1.6.1 Modulus Riser dan Leher Riser

Sesuai dengan urutan pembekuan, maka modulus memiliki persamaan: Benda tuang : leher riser : riser = 1 : 1.1 : 1.2

(sumber: perancangan tuangan II, hal 27)

Riser dengan bentuk geometris yang berbeda akan mempunyai modulus yang berbeda. Perbandingan antara diameter dan tinggi riser yang berbeda juga akan mempunyai modulus yang berbeda.

2.1.6.2 Volume Riser

Bukan hanya benda tuang yang mengalami penyusutan, karena terdiri dari bahan yang sama, riser juga akan mengalami penyusutan. Volume riser harus cukup untuk memberi cairan yang berkurang akibat penyusutan dari benda tuang dan riser itu sendiri.

Pada waktu terjadinya proses pemadatan atau pembekuan, permukaan riser akan turun sampai kedalaman tertentu. Rongga yang terbentuk pada permukaan riser disebut rongga susut.

Volume rongga susut menunjukkan volume cairan maksimum yang dapat dipasok oleh riser. Besar volume rongga susut berkisar 14-20% dari volume total riser. Prosentase volume ini disebut efisiensi riser.

Letak riser sebaiknya pada bagian benda yang diperkirakan mempunyai urutan pembekuan yang terakhir dari bagian benda lain dalam suatu urutan pembekuan, riser diusahakan merupakan bagian yang terpanas dengan melakukan penuangan paling akhir pada riser dan letak riser yang ideal adalah pada system saluran.

2.1.6.3 Leher Riser

Leher riser mempunyai modul 1.1 kali modul benda tuang. Sesuai dengan bentuknya, perhitungan leher riser menggunakan modul balok.

Modul leher riser yang terlalu kecil akan mengakibatkan pembekuan riser yang lebih cepat daripada benda tuang dan riser, sehingga aliran logam dari riser kebenda tuang tertutup.

Modul leher riser yang terlalu besar akan mengakibatkan terbentuknya rongga keropos dileher riser, yang sering sekali menjorok kedalam benda tuang, terutama pada benda yang berbentuk pelat. Biasanya tidak cukup dengan memperlebar leher riser untuk mencapai modul yang diinginkan. Untuk itu leher riser harus dipertebal. Untuk mempermudah pembuangan riser, pada leher riser dibuat sudut takik, sehingga terbentuk sudut pasir yang secara langsung mempengaruhi kemampuan pasir dalam menyerap panas atau menjadi penghambat lajunya pelepasan energy. Akibatnya kecepatan pembekuan dari leher riser menjadi lambat.

Antisipasi dari melambatnya kecepatan pembekuan dari leher riser, ukuran riser harus dibuat lebih kecil, untuk menghasilkan modul yang sama.

2.1.7 Jangkauan Riser

Logam memadat dalam bentuk Kristal. Kristal – Kristal tersebut tumbuh dari bagian yang paling dingin, dalam hal ini bagian yang bersentuhan dengan dinding cetakan, kearah yang paling panas, yaitu bagian tengah dari cairan dalam rongga tuang. Kristal-kristal tersebut pada akhirnya akan saling bertemu ditengah.

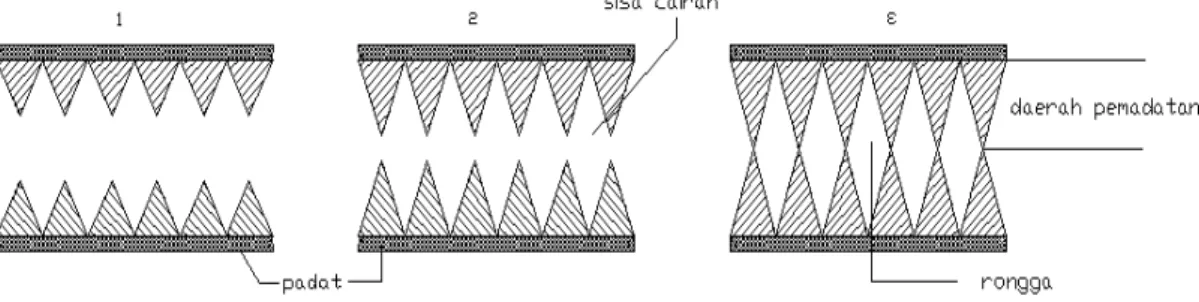

Proses pemadatan tersebut dapat dibagi menjadi 3 tahap seperti gambar dibawah ini, ( lihat gambar2.2 )

Gambar 2.2 Proses Pemadatan (sumber: desain tuangan, hal 1)

Penyusutan lapisan padat pada dinding cetakan dengan cairan logam diantaranya. Cairan logam dapat mencapai tangan Kristal dan dapat mengantisipasi penyusutan dengan baik.

- Ujung-ujung tangan kristal maju ketengah dan memotong aliran cairan logam. Tangan-tangan kristal tersebut akhirnya bersentuhan.

- Dengan terhalangnya aliran logam cair, maka penyusutan yang terjadi pada proses pemadatan tidak dapat ditutup oleh aliran logam cair. Akibatnya pada daerah tengah dari dinding tuangan akan terjadi rongga keropos.

Daerah pemadatan dapat kita bagi menjadi 3 bagian, yaitu: - Daerah / zona akhir yang terletak pada ujung benda tuang - Daerah / zona penambah yang terletak dekat riser

- Daerah / zona rongga yang terletak antara zona akhir dan zona penambah. Pada ujung plat atau balok, aliran panas terjadi kebeberapa arah karena permukaan yang lebih banyak, sehingga bagian inilah yang pertama-tama akan membeku. Pada proses pembekuan, penyusutan yang terjadi pada daerah ini akan diantisipasi oleh daerah sebelahnya yang masih dalam keadaan cair atau phasa bubur (karena permukaan yang lebih kecil, sehingga modul lebih besar). Dengan demikian hal ini menyebabkan daerah ini tidak mempunyai kekurangan cairan karena penyusutan. Zona akhir merupakan zona padat dan tidak keropos. Didaerah dekat penambah, cairan logam mempunyai suhu yang lebih tinggi dari pada bagian lain. Karena penambah dengan modulnya yang besar bersifat menyimpan panas. Didaerah ini pertumbuhan Kristal akan lebih lambat. Pada proses pembekuan, penyusutan yang terjadi pada daerah ini akan segera diantisipasi oleh cairan yang mengalir dari riser (modulus riser lebih besar daripada modulus benda), sehingga seperti juga pada zona akhir, daerah ini akan merupakan daerah yang padat dan tidak keropos.

Bagian antara ujung dan penambah, zona rongga, mempunyai proses yang sedikit berbeda dengan kedua zona diujungnya. Pada waktu terjadi penyusutan yang membutuhkan cairan tambahan, pasokan cairan terhenti karena tangan-tangan Kristal menghambat laju aliran. Factor yang berpengaruh adalah

- Bertambah sempitnya laluan jalan yang harus dilalui oleh logam cair, karena tangan-tangan Kristal yang terus tumbuh, dalam hal ini kecepatan pendinginan atau modul merupakan factor terbesar.

- Aliran cairan yang bertambah lambat karena viskositas cairan yang bertambah rendah dengan menurunnya suhu, dalam hal ini kecepatan alir cairan mempunyai pengaruh yang besar.

Untuk mendapatkan tuangan yang bebas dari rongga, zona rongga harus sedapat mungkin dihindari. Dengan tidak adanya zona rongga, zona akhir akan bertemu dengan zona penambah.

Dari uraian diatas dapat ditarik kesimpulan, bahwa makin cepat pendinginan atau dengan kata lain makin kecil modulus, akan makin pendek jangkauan riser. Hal ini terbukti secara empiris melalui percobaan yang dilakukan pada pelat.

Jangkauan riser adalah kemampuan jangkauan riser untuk mensuplai cairan pada coran. Logam akan memadat dalam bentuk Kristal. Kristal-kristal tersebut tumbuh dari bagian yang dingin, dalam hal ini bagian yang bersentuhan dengan dinding cetakan, kearah tengah rongga coran. Kristal – Kristal tersebut pada akhirnya akan saling bertemu ditengah.

Pembekuan atau solidifikasi adalah transformasi logam cair ke bentuk padatnya, meliputi

- Kristalisasi fasa cair

- Segregasi zat-zat pengotor dan unsur paduan - Terbebasnya gas-gas yang larut dalam logam cair

- Adanya rongga-rongga akibat pengkerutan (shrinkage cavity) - Terbentuknya porositas

2.1.7.1 Kristalisasi fasa cair

Adalah proses pembentukan fasa padat (Kristal) komponen tunggal dari fasa cair (larutan atau lelehan ) yang multi komponen, dan dilakukan dengan cara pendinginan, penguapan atau kombinasi pendinginan dan penguapan. Proses

super/lewat jenuh (supersaturation), pembentukan inti kristal (nucleation), dan (3) pertumbuhan inti kristal menjadi kristal (crystal growth). Kondisi super jenuh dapat dicapai dengan pendinginan. Penguapan, penambahan presipitan atau sebagai akibat dari reaksi kimia antara dua fase yang homogen. Sedangkan

pembentukan inti kristal terjadi setelah kondisi super/lewat jenuh (supersaturated) tercapai.

2.7.1.2 Segregasi zat-zat pengotor dan unsur paduan

Adalah pemisahan zat- zat pengetor atau pun slag yang terdapat dalam logam cair, sehingga didapat unsur paduan yang murni tanpa ada zat pengotor yang terikut.

2.7.1.3 Terbebasnya gas-gas yang larut dalam logam cair

Adalah suatu proses pelepasan gas yang terdapat pada logam cair, proses ini sangat penting sebab jika gas-gas tersebut tidak dapat keluar dari logam cair atau terperangkap dalam logam cair tersebut. Maka peristiwa ini akan menyebabkan cacat pada produk yang lazimnya dikenal dengan istilah gas hole.

2.7.1.4 Adanya rongga-rongga akibat pengkerutan (shrinkage cavity)

Suatu cacat yang timbul pada permukaan produk cor yang berupa kerutan-kerutan ataupun rongga-rongga yang mana penyebabnya adalah pada proses transformasi dari bentuk cair ke bentuk padat produk, kekurangan cairan pada produk tidak dapat di supplai secara maksimal oleh riser.

2.7.1.5 Terbentuknya porositas

Suatu cacat pada produk cor yang dapat menurunkan kualitas produk cor, penyebabnya adalah kontrol yang kurang sempurna terhadap absorbsi gas oleh paduan, pengeluaran gas dari logam karena interaksi antara gas dengan logam selama peleburan dan penuangan.

2.2 Landasan Teori 2.2.1 Baja Paduan

Baja paduan adalah baja dengan berbagai elemen dalam jumlah total antara 1,0% sampai dengan 50% berat untuk meningkatkan sifat mekanik. Baja Paduan dibedakan menjadi dua kelompok:

2.2.1.1 Baja paduan rendah (low alloy steel)

Baja paduan rendah biasanya digunakan untuk mencapai hardenability lebih baik, yang pada gilirannya akan meningkatkan sifat mekanis lainnya. Baja paduan rendah juga digunakan untuk meningkatkan ketahanan korosi dalam kondisi lingkungan tertentu. Dengan menengah ke tingkat karbon tinggi, baja paduan rendah sulit untuk las. Menurunkan kandungan karbon pada kisaran 0,10% menjadi 0,30%, bersama dengan beberapa pengurangan elemen paduan, meningkatkan weldability dan sifat mampu bentuk baja dengan tetap menjaga kekuatannya. Seperti logam digolongkan sebagai baja paduan rendah kekuatan tinggi.

Baja paduan rendah dikelompokan menjadi 3 yaitu:

2.2.1.1.1 Baja Karbon Rendah (low carbon steel)

Baja ini dengan komposisi karbon kurang dari 2%. Fasa dan struktur mikronya adalah ferrit dan perlit. Baja ini tidak bisa dikeraskan dengan cara perlakuan panas (martensit) hanya bisa dengan pengerjaan dingin. Sifat mekaniknya lunak, lemah dan memiliki keuletan dan ketangguhan yang baik. Serta mampu mesin (machinability) dan mampu las nya (weldability) baik.

2.2.1.1.2 Baja Karbon Sedang ( medium carbon steel)

dan setelah ditahan beberapa saat didinginkan dengan cepat ke dalam air atau sering disebut quenching untuk memperoleh fasa yang keras yaitu martensit. Baja ini terdiri dari baja karbon sedang biasa (plain) dan baja mampu keras. Kandungan karbon yang relatif tinggi itu dapat meningkatkan kekerasannya. Namun tidak cocok untuk di las, dengan kata lain mampu las nya rendah. Dengan penambahan unsur lain seperti Cr, Ni, dan Mo lebih meningkatkan mampu kerasnya. Baja ini lebih kuat dari baja karbon rendah dan cocok untuk komponen mesin, roda kereta api, roda gigi (gear), poros engkol (crankshaft) serta komponen struktur yang memerlukan kekuatan tinggi, ketahanan aus, dan tangguh.

2.2.1.1.3 Baja Karbon Tinggi (high carbon steel)

Baja karbon tinggi memiliki komposisi antara 0,6- 1,4% C (berat). Kekerasan dan kekuatannya sangat tinggi, namun keuletannya kurang. baja ini cocok untuk baja perkakas, dies (cetakan), pegas, kawat kekuatan tinggi dan alat potong yang dapat dikeraskan dan ditemper dengan baik. Baja ini terdiri dari baja karbon tinggi biasa dan baja perkakas. Khusus untuk baja perkakas biasanya mengandung Cr, V, W, dan Mo. Dalam pemaduannya unsur-unsur tersebut bersenyawa dengan karbon menjadi senyawa yang sangat keras sehingga ketahanan aus sangat baik.

2.2.1.2 Baja Paduan Tinggi (high alloy steel)

Baja paduan tinggi terdiri dari baja tahan karat atau disebut dengan stainless steel dan baja tahan panas. Baja ini memiliki ketahanan korosi yang baik, terutama pada kondisi atmosfer. Unsur utama yang meningkatkan korosi adalah Cr dengan komposisi paling sedikit 11%(berat). Ketahanan korosi dapat juga ditingkatkan dengan penambahan unsur Ni dan Mo. Baja tahan karat dibagi menjadi tiga kelas utama yaitu jenis martensitik, feritik, dan austenitik. jenis martensitik dapat dikeraskan dengan menghasilkan fasa martensit. baja tahan karat austenitik memiliki fasa y (austenit) FCC baik pada temperatur tinggi hingga temperatur kamar. Sedangkan jenis feritik terdiri dari fasa ferrit (a) BCC. Untuk

jenis austenitik dan feritik dapat dikeraskan dengan pengerjaan dingin (cold working). Jenis Feritik dan Martensitik bersifat magnetis sedangkan jenis austenitik tidak magnetis.

2.2.2 Karakteristik Logam Cair

Karakteristik logam cair adalah sifat yang ada pada logam cair, adapun karakteristik tersebut sebagai berikut:

2.2.2.1 Massa Jenis

Pada dasarnya massa jenis adalah massa persatuan volume, jika suatu massa (m) menempati volume (v) maka,

Massa jenis = volume massa ρ = 3 m kg V m ...(1) (sumber: perancangan tuangan II, hal 1)

2.2.2.2 Berat Jenis

Pada dasarnya adalah besaran dari berat persatuan volume. Seperti telah diketahui, bahwa berat adalah besaran gaya yang tidak hanya dipengaruhi oleh massa, tetapi juga dipengaruhi oleh percepatan bumi. Jika suatu massa m menempati volume v pada tempat dimana percepatan gravitasi g memberikan berat w, maka Berat jenis = volume berat w =

( )

3 m N v W ………..………..(2) (sumber: perancangan tuangan II, hal 1)Jika persamaan satu dan dua digabungkan, maka

Berat jenis w = . v

g m

(sumber: perancangan tuangan II, hal 1)

2.2.2.3 Massa jenis relative

Adalah perbandingan dari massa yang diberikan suatu volume dengan massa dari volume yang sama dengan bahan acuan, pada tekanan dan suhu yang sama, sehingga :

ρ relative = ρ bahan / ρ air

Pada bentuk padat dan cair, bahan acuannya adalah air murni pada suhu 4˚ C, pada bentuk gas acuannya adalah hydrogen atau udara.

2.2.2.4 Viskositas Dinamik

Meskipun fluida sangat lemah dalam perlawanannya terhadap tegangan geser, perubahannya tergantung dari lamanya waktu, dengan kata lain tingkat kelajuan perlawanan tegangan menjadi sifat dari fluida itu sendiri. Sifat yang menunjukkan tingkat perlawanan kelajuan tersebut dinamakan viskositas secara garis besar hal itu mewakili ketebalan dari fluida. Fluida tebal seperti minyak mempunyai viskositas tinggi dan fluida kurus seperti air mempunyai viskositas rendah.

Newton secara teoritis meramalkan sifat dari cairan dan menyimpulkan bahwa tekanan sebanding dengan tingkat kelajuan tegangan. Konstanta perbandingan tersebut disebut koefisien viskositas. Koefisien viskositas ini sering disebut sebagai viskositas absolut atau viskositas dinamis fluida. Viskositas sifat nyata dari fluida, fluida yang ideal tidak mempunyai viskositas.

Viskositas dinamik ų = tegangan geser / rata- rata pergeseran (N.S/m2

2.2.2.5 Viskositas Kinematik

Umumnya masalah aliran fluida menghasilkan besaran yang dihasilkan dan perbandingan antara viskositas dinamik dengan massa jenis dari fluida tersebut. Perbandingan tersebut dinamakan viskositas kinematik.

Viskositas kinematik v = viskositas dinamik / massa jenis (m2)

Sifat tersebut diatas berubah bila terjadi perubahan phasa, misalnya dari padat menjadi cair.

2.2.2.6 Suhu Solidus

Suhu solidus merupakan suhu terendah dimana logam mulai mencair atau bila ditinjau dari pemadatan adalah suhu terendah dimana pemadatan berakhir.

2.2.2.7 Suhu Liquidus

Suhu liquidus adalah suhu tertinggi dimana proses pencairan logam berakhir atau suhu tertinggi dimana pemadatan dimulai.

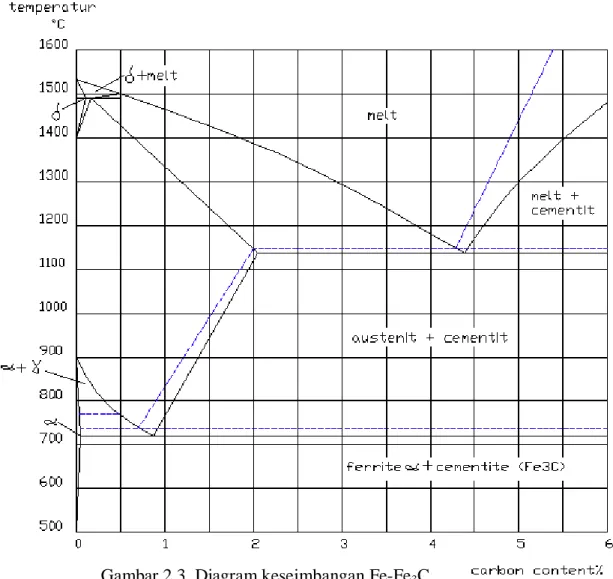

Gambar 2.3. Diagram keseimbangan Fe-Fe3C

(sumber: www. Diagram keseimbangan .com)

2.2.2.8 Interval Pemadatan

Interval pemadatan adalah selisih antara suhu liquidus dan suhu solidus. Pada interval ini terjadi pemadatan atau kristalisasi yang dimulai pada suhu liquidus dan berakhir pada suhu solidus

Setiap logam mempunyai interval pemadatan tertentu. Besar kecil interval pemadatan tersebut sangat bergantung dari jenis dan banyak paduannya.

2.2.2.9 Suhu Tuang

Suhu tuang adalah suhu yang ditentukan untuk melakukan penuangan, besarnya suhu ini biasanya 100˚ C diatas suhu liquidus.

2.2.3 Aliran Logam Cair

Semua cairan, baik air, oli maupun cairan logam akan tunduk terhadap aturan hukum alam. Semua logam pada suhu tuang (100˚C diatas suhu liquidus ) praktis mempunyai kepekatan yang sama, kalau kita bandingkan Al pada suhu 770˚ C, besi cor 1400˚ C dan baja cor 1650 ˚C ketiganya akan mempunyai kepekatan yang relative sama.

Kalau ternyata tuangan perunggu lebih baik mengalir dibandingkan dengan magnesium, ini sama sekali tidak dipengaruhi oleh kepekatan atau keenceran. Perbedaan ini disebabkan oleh bedanya kelebihan suhu tuang yang diberikan dari suhu liquidus, disamping banyak factor lainnya.

Suhu tuang yang diambil untuk teknik pengecoran 100˚ - 150˚ C diatas garis liquidus. Suhu tuang lebih dari ketentuan 100˚-150˚ C tidak mutlak. Selama pada waktu menuang daerah temperaturnya tetap, maka setiap logam akan cukup mempunyai keenceran untuk memenuhi (mengisi) rongga cetakan.

Kalau suhu logam paduan turun sedikit dibawah suhu liquidus maka kepekatan akan berubah sangat drastis. Untuk itu temperatur penuangan harus dalam batas yang ditentukan dan waktu tuang jangan diabaikan.

Aliran logam cair terdiri atas 2 (dua) yaitu,

2.2.3.1 Aliran turbulen

Pada aliran turbulen partikel- partikel cairan mempunyai arah yang berbeda satu sama lain. Partikel tersebut bergerak tidak beraturan kesegala arah. Aliran turbulen ini sedapat mungkin harus dihindari dalam merancang sistem tuangan dan riser, karena aliran ini dapat menyebabkan kesalahan tuangan seperti terbentuknya gas hole, shrinkage, masuknya terak kedalam rongga cetakan dan lain-lain

2.2.3.2 Aliran laminar

Kebalikan dari aliran turbulen adalah aliran laminar. Garis aliran dari jenis aliran ini cenderung sejajar dan tenang. Contoh yang khas dari aliran ini adalah aliran madu atau aliran sirup yang kental.

2.2.4 Prinsip Dasar Penuangan

Prinsip dasar penuangan adalah landasan awal yang harus dipahami dalam melakukan proses penuangan logam cair pada cetakan, adapun prinsip dasar tersebut adalah sebagai berikut:

2.2.4.1 Metoda Penuangan 2.2.4.1.1 Penuangan Terjun

Pada metoda ini logam cair mengalir langsung dari atas kedalam rongga cetakan secara terjun sehingga terjadi riak dan gelombang yang besar. Kerugian dari metoda ini adalah kemungkinan terikutnya terak dan udara kedalam rongga cetak dan kerusakan cetakan. System ini biasa digunakan untuk benda tuang yang sangat sederhana atau bila penuangan harus dilakukan dengan cepat dan mencegah pemadatan yang dini. (lihat gambar 2.4 )

Gambar 2.4 Penuangan Terjun

2.2.4.1.2 Penuangan Naik / Bawah

Rongga cetak diisi dari bawah, sehingga cairan dalam rongga cetak naik

dengan demikian pengisian dapat dilakukan dengan tenang dan tingkat oksidasi udara dapat ditekan. Keuntungan dari metoda ini adalah struktur benda akan lebih padat, selain itu kerusakan cetakan pasir akan dapat relatif dihindari. (lihat

gambar 2.5 )

Gambar 2.5 Penuangan Naik / bawah (sumber: perancangan tuangan II, hal 9)

2.2.4.1.3 Penuangan Bertingkat

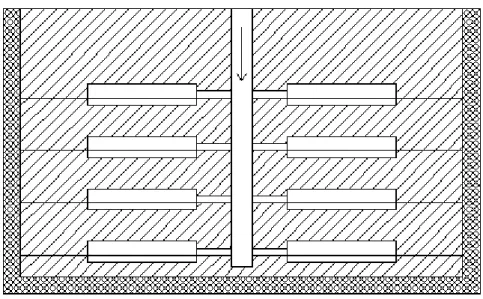

Pada sistem ini beberapa cetakan disusun menjadi satu dengan satu saluran turun dan satu cawan tuang. (lihat gambar 2.6 )

Gambar 2.6 Penuangan bertingkat (sumber: perancangan tuangan II, hal 9)

2.2.4.1.4 Penuangan Datar/ Samping

Pada umumnya pengecoran dilakukan dengan metode ini. Saluran masuk terdapat dipermukaan pisah. Bagian atas terisi dengan metode pengecoran terjun. (lihat gambar 2.7 )

Gambar 2.7 Penuangan datar / samping

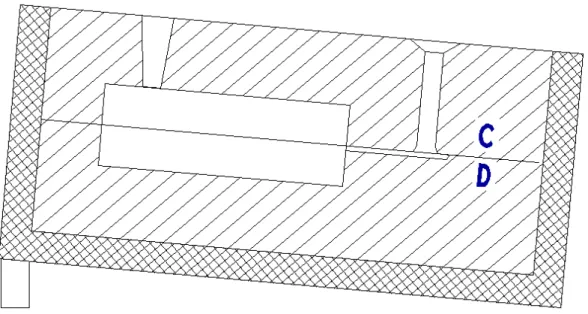

2.2.4.1.5 Penuangan Miring

Dengan metoda ini aliran yang bergelombang dan tidak tenang dapat dihindari. Bersamaan dengan itu saluran udara dapat berfungsi dengan lebih baik. Metoda ini biasa dipakai untuk benda dengan permukaan yang luas. (lihat gambar

2.8)

Gambar 2.8 Penuangan miring

(sumber: perancangan tuangan II, hal 9)

2.2.4.2 Sistem Saluran

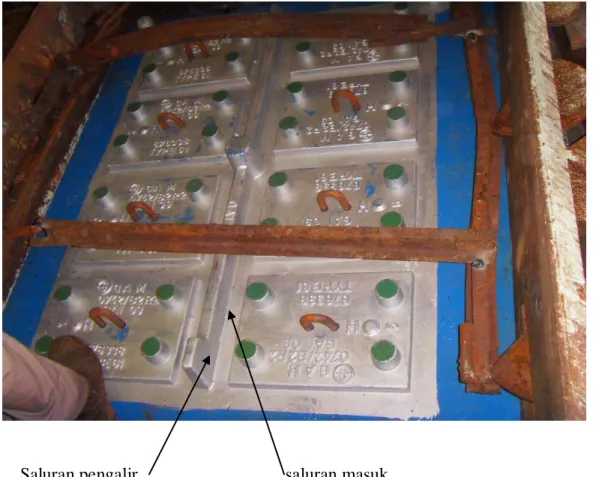

Sistem saluran berfungsi menyalurkan saluran logam kedalam rongga cetak dalam waktu tertentu dengan aliran yang tenang dan bebas dari kotoran. Secara umum sistem saluran terdiri dari 4 bagian utama, yaitu: Cawan tuang, Saluran turun, Saluran Pengalir, dan Saluran masuk.

2.2.4.2.1 Cawan Tuang

Cawan tuang biasanya berbentuk corong atau cawan dengan saluran turun

dibawahnya. Cawan tuang harus mempunyai konstruksi yang tidak dapat melalukan kotoran yang terbawa dalam logam cair dari ladel. Oleh karena itu

pemisah, dengan demikian inti pemisah akan menahan terak atau kotoran sedangkan logam bersih akan lewat dibawahnya kemudian masuk ke saluran turun.

2.2.4.2.2 Saluran Turun

Saluran turun dibuat lurus dan tegak dengan irisan berupa lingkaran. Kadang- kadang irisannya sama dari atas sampai bawah, atau mengecil dari atas kebawah. Yang pertama dipakai kalau dibutuhkan pengisian yang cepat dan lancar, sedangkan yang kedua dipakai apabila diperlukan penahanan kotoran sebanyak mungkin. Saluran turun dibuat dengan melubangi cetakan dengan mempergunakan satu batang atau dengan memasang bumbung tahan panas .

2.2.4.2.3 Pengalir

Pengalir biasanya mempunyai irisan seperti trapezium atau setengah lingkaran sebab irisan demikian mudah dibuat pada permukaan pisah, lagi pula pengalir mempunyai luas permukaan yang terkecil untuk satu luas irisan tertentu, sehingga lebih efektif untuk pendinginan yang lambat. Pengalir lebih baik sebesar mungkin untuk melambatkan pendinginan logam cair. Tetapi kalau terlalu besar tidak ekonomis. Karena itu ukuran yang cocok harus dipilih sesuai dengan panjangnya.

2.2.4.2.4 Saluran Masuk

Saluran masuk dibuat dengan irisan yang lebih kecil dari pada irisan

pengalir, agar dapat mencegah kotoran masuk kedalam rongga cetakan . bentuk irisan saluran masuk biasanya berupa bujur sangkar yang membesar kearah rongga cetakan, untuk mencegah terkikisnya cetakan. Dimensi saluran masuk disesuaikan dengan dimensi produk dan berat produk. Semakin besar dan berat produk maka dimensi saluran masuk juga akan semakin besar.

Saluran pengalir saluran masuk

Gambar 2.9. Sistem saluran (sumber: PT. Growth Asia Foundry)