BAB 4

ANALISIS DAN BAHASAN

4.1. Pengumpulan Data

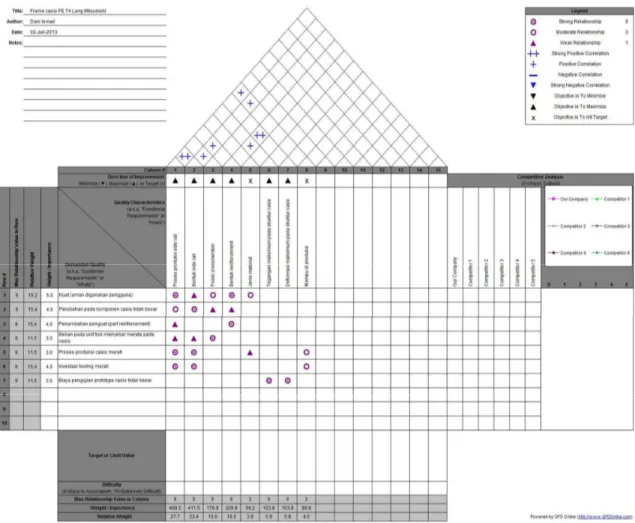

Tahap awal dalam metode QFD adalah pengisian matriks HoQ (House of

Quality). Data yang akan digunakan sebagai bahan untuk analisa adalah berupa data

atau informasi yang diperoleh dari penelitian pasar atas kebutuhan dan keinginan pelanggan. Suara konsumen tersebut merupakan inputan dalam HoQ, metode pengambilan data yang biasa digunakan adalah wawancara, namun dalam penelitian ini data kebutuhan pelanggan tertuang secara jelas dalam lembar RDDP. RDDP adalah singkatan dari request for design and development parts. RDDP adalah permintaan secara tertulis pelanggan (carmaker) kepada perusahaan pembuat komponen (suplier) untuk mengembangkan produk sesuai keahliannya. Untuk menjamin bahwa komponen yang diminta pelanggan sesuai dengan kebutuhan, perusahaan pengembang dibekali dengan berbagai spesifikasi dan tes yang harus dipenuhi. walaupun desain dan pengembangan dikerjakan oleh suplier, carmaker adalah tetap pihak yang merilis dan mensahkan drawing formal.

4.2. Analisa Menggunakan House of Quality

House of Quality adalah tool atau alat yang digunakan dalam metode QFD.

Terdapat dua bagian penting yang menentukan berhasil tidaknya metode ini, yaitu kolom What dan kolom How, pada bagian what diisi dengan segala faktor yang menjadi kebutuhan pelanggan, idealnya faktor - faktor tersebut diisi berdasarkan data otentik dari pelanggan, dapat dengan cara wawancara ataupun melakukan penyebaran kuisioner, dapat pula mengacu pada instruksi langsung dari pelanggan melalui surat. Sedangkan pada bagian how diisi dengan semua faktor yang sangat mungkin dapat dilakukan untuk mewujudkan sumua faktor kebutuhan pelanggan.

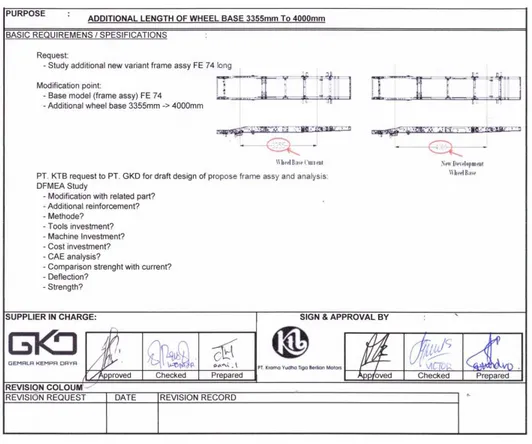

Berikut akan dijelaskan satu per satu urutan pengisian matriks house of quality. Langkah pertama adalah menetapkan kebutuhan pelanggan dalam kolom Demanded

Quality. pada proyek FE 74 long ini data voice of customer diambil dari lembar

RDDP yang telah diisi oleh departemen engineering PT. KTB, yaitu berisi tentang permintaan pelanggan mengenai modifikasi perpanjangan sasis FE74, dengan studi terkait perubahan tersebut. Pada gambar 4.1 dapat dilihat isi dari lembar RDDP yang berupa permintaan dan spesifikasi dasar untuk proyek FE74 long, dan lebar RDDP lengkap dapat dilihat di lampiran.

Gambar4.1 lembar RDDP FE 74 long

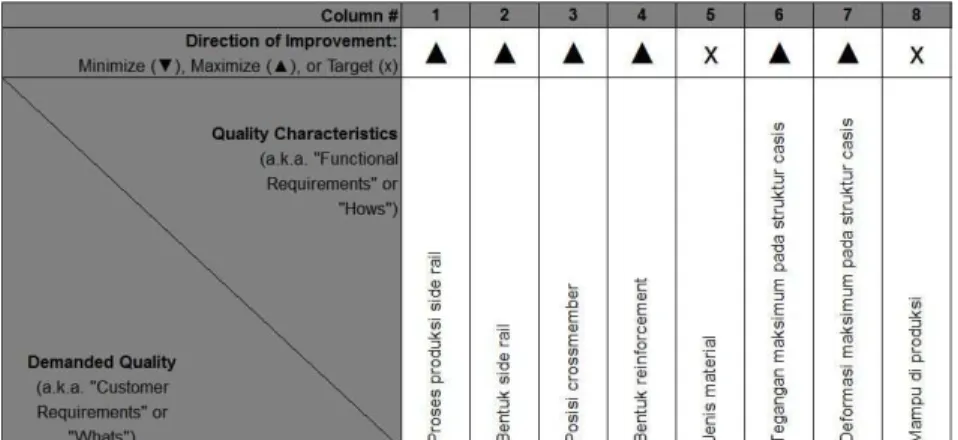

Dari data RDDP tersebut maka dapat diterjemahkan menjadi suara pelanggan dan diinput kedalam kolom demanded quality pada area kiri dari matriks HoQ sebagai berikut:

Gambar 4.2 Kolom Demanded quality

Langkah kedua adalah memberikan nilai pembobotan menurut tingkat kepentingan antara nilai 1 - 5, nilai 5 berarti item what tersebut sangat penting, nilai 4 berarti penting, 3 cukup penting, 2 kurang penting dan nilai 1 berarti tidak penting.

Langkah ketiga yaitu menentukan item how yang berisi list karakteristik teknik dari produk seperti apa, yang dapat mempengaruhi atau memenuhi kebutuhan dari satu atau lebih item what yang telah diisi sebelumnya. Data diisi pada kolom Quality

Characteristics pada area atap dari susunan matriks HoQ.

Gambar 4.3 Kolom Quality characteristics dan direction of improvement Langkah keempat adalah menetapkan bagaimana karakteristik produk tersebut dicapai, apakah dengan cara meningkatkan kualitas karakteristik tersebut, menurunkan sedikit dengan tujuan mencapai harga, atau sama dengan target standar produksi pada umumnya. Acuan pengisian kolom ini adalah apa yang terbaik yang dapat dilakukan perusahaan dengan mempertimbangkan persyaratan pelanggan dan kemampuan manufaktur perusahaan. Diisi pada kolom Direction of Improvement, yaitu diatas kolom Quality Characteristics, pengisian menggunakan simbol untuk menunjukkan perusahaan perlu melakukan peningkatan atau penurunan kualitas dari karakteristik produk. Simbol-simbol yang digunakan dalam matriks HoQ dan pengertiannya dapat dilihat pada gambar 4.4 berikut ini.

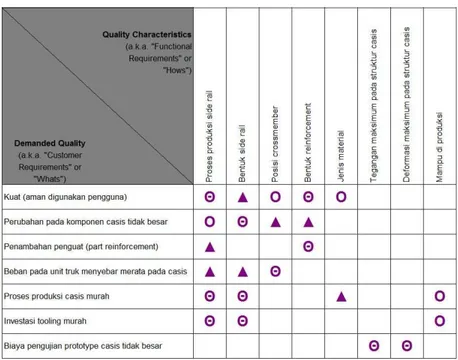

Lankah kelima adalah menentukan hubungan antara kolom how, yang diisi pada bagian atap matriks HoQ dengan tiga simbol yang mewakili kondisi, yaitu hubungan negatif (-), hubungan positif (+), dan hubungan sangat positif (++). Fungsi dari pengisian simbol ini adalah membantu desainer dalam membuat komposisi dan keputusan dari bentuk produk dan standar kualitas desain secara menyeluruh, tidak hanya per bagian saja yang akan cenderung membuat rancangan desain memiliki banyak kekurangan.

Langkah keenam adalah langkah yang mewakili hasil desain yang menyeluruh dan terpadu. Disini desainer dituntut untuk bisa berfikir secara analitis adakah hubungan yang kuat antara item dari kolom kebutuhan pelanggan (what) dengan tujuan desain (how). Dengan menentukan ada dan tidaknya hubungan ini, dimungkinkan sebaran kualitas desain menjadi tidak merata, dan dari langkah ini kegunaan matriks HoQ dapat terlihat, yaitu sebagai langkah awal menentukan tujuan desain yang mana (how) yang akan diprioritaskan terlebih dahulu.

Gambar 4.5 Simbol-simbol dalam matriks HoQ

Langkah ketujuh adalah melihat nilai bobot kepentingan atas masing-masing item tujuan desain (how). Hasil secara otomatis muncul dan dapat dilihat pada tabel nilai Weight/Importance dan Relative Weight yang terbesar, nilai yang tinggi menunjukkan bahwa item how tersebut adalah sasaran terbesar desain yang harus diperhatikan untuk segera diwujudkan dibandingkan yang lainnya, demikian secara berurutan sampai semua kondisi how tercapai.

Langkah kedelapan adalah perbandingan dari segi kualitas produk yang didesain dengan produk kompetitor, sehingga terlihat perbedaan item kebutuhan pelanggan (what) mana yang harus lebih unggul dari kompetitor, dan mana yang yang harus sedikit dikurangi kualitasnya. Tetapi karena kompetitor untuk truk dengan panjang

wheel base diatas 4000mm tidak banyak, maka tidak ditampilkan analisa

Gambar 4.6 Matriks HoQ untuk proyek FE 74 long

Output dari matriks HoQ ini adalah karakteristik produk mana yang difokuskan untuk dikembangkan sesuai proporsi pada nilai tingkat kepentingan, dari hasil matriks HoQ untuk proyek FE74 long ini terdapat lima karakteristik produk sasis pokok yang menjadi fokus pengembangan sasis FE 74 long, yaitu :

1. Proses produksi side member (poin weight/importance 488.5) 2. Bentuk side member (411.5)

3. Bentuk reinforcement (326.9) 4. Posisi crossmember (176.9)

5. Tegangan dan defleksi maksimum pada struktur sasis (103.8)

Pada bab analisis dan bahasan ini, akan dijelaskan secara detail rancangan sasis Fe 74 long dengan mengacu pada item karakteristik produk diatas agar kebutuhan pelanggan terjawab dalam rancangan sasis FE74 long.

4.3. Proses Produksi Side Member FE74 Long

Terdapat dua pilihan proses produksi side member FE74 long, dengan penambahan panjang 645mm dari model awal. pertama adalah memanfaatkan side

member model terdahulu yang dimodifikasi dengan cara memotong bagian tengan

sasis menjadi dua (side member two pieces) dan menambahkan side member

extension yang kemudian dilas dengan sasis awal. Dengan metode produksi ini

mempunyai keuntungan investasi yang rendah, namun seiring berjalannya waktu jumlah produksi sasis ini jelas akan meningkat sehingga dengan proses produksi side

member yang panjang maka sangat tidak efisien. Kemudian masalah lain yang sangat

perlu diperhatikan adalah kekuatan dari sasis tersebut dimana keamanan pengguna menjadi hal yang sangat penting. Dengan adanya proses pengelasan pada sasis terjadi perubahan struktur, kekuatan dan kegetasan pada baja diarea sekitar lasan karena terjadi panas yang tinggi. Walaupun dibolehkan dilakukan proses pengelasan pada

side member namun sangat dianjurkan tidak dilakukan karena rawan terjadi retakan

kecil yang semakin lama akan akan menjalar dan dikhawatirkan terjadi patah pada

side member.

Dari penjelasan diatas maka diusulkan untuk memproduksi side member dengan cara full stamping tanpa pemotongan (side member one piece) yang seluruh prosesnya dengan cara pres seperti proses produksi side member model awal, yaitu dengan cara menambah panjang material awal dan memodifikasi dies pres pembentuk side

member.

a. Side member two pieces

b. Side member one piece

Gambar 4.7 Perbandingan proses produksi side member FE 74 long Welding

Side Member Extension

Side member process by full dies

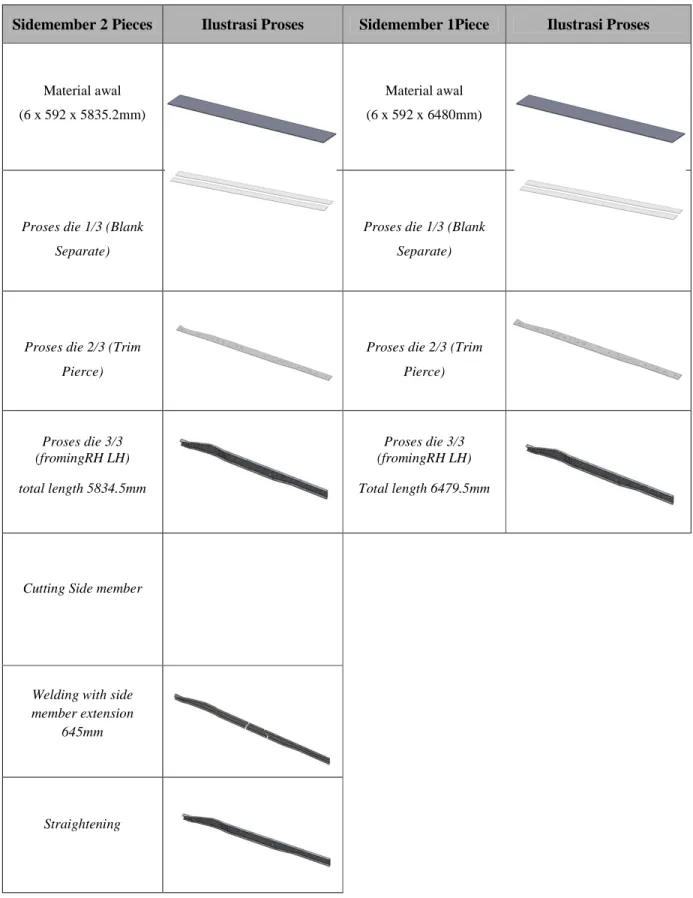

Tabel 4.1 Proses produksi side member

Sidemember 2 Pieces Ilustrasi Proses Sidemember 1Piece Ilustrasi Proses

Material awal (6 x 592 x 5835.2mm)

Material awal (6 x 592 x 6480mm)

Proses die 1/3 (Blank Separate)

Proses die 1/3 (Blank Separate)

Proses die 2/3 (Trim Pierce)

Proses die 2/3 (Trim Pierce) Proses die 3/3 (fromingRH LH) total length 5834.5mm Proses die 3/3 (fromingRH LH) Total length 6479.5mm

Cutting Side member

Welding with side member extension

645mm

4.4. Bentuk Side Member

Komponen sasis yang mengalami perubahan signifikan dengan dalam proyek FE74 long adalah side member, ketentuan dari pelanggan adalah memperpanjang

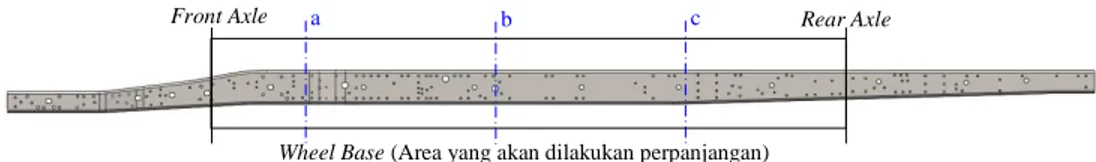

wheel base sebanyak 645mm. Wheel base adalah area antara sumbu roda depan pada

kendaraan (front axle) sampai sumbu roda belakang (rear axle). Dengan kata lain diberikan kebebasan menentukan digaris mana akan dilakukan perpanjangan 645mm pada side member, dapat dilihat ilustrasi pada gambar 4.8 maka dapat saja menentukan titik a, b, atau c sebagai garis perpanjangan.

Dengan mempertimbangkan proses produksi side member yang dilakukan di PT. GKD, maka dilakukan studi posisi garis perpanjangan yang efisien dengan mempertimbangkan dies sebagai komponen atau tool cetakan pada proses pres side

member, dimana investasi untuk tool ini cukup mahal.

Gambar 4.8 Area perpanjangan side member

Terdapat empat dies yang digunakan dalam proses produksi side member FE74 yaitu dies proses 1/3 blank separate, yang berfungsi untuk membelah material menjadi dua bagian yang simetris. Dies proses kedua adalah dies 2/3 trim pierce dimana material hasil potongan blank separate dipotong sisi pinggir dan proses

piercing atau pelubangan dengan diameter berbeda dan posisi yang berbeda pula

sepanjang side member. Dies proses ketiga adalah dies 3/3 forming yaitu proses pembentukan profil C sepanjang side member, terdapat dua dies forming yaitu kiri dan kanan karena bentuk side member kiri dan kanan yang berupa miror sehingga tidak bisa hanya menggunakan satu dies. Semua proses dilakukan di mesin pres 4000 ton di PT.GKD.

Dari keempat proses tersebut, pada setiap diesnya terdiri lagi dari beberapa segmen atau bagian, untuk dies blank pierce terdapat tiga segmen SEA, SEE, dan SEB. Dies trim pierce empat segmen SCA, SCA1, SCE dan SCB1. Kemudian dies forming kiri kanan terdiri dari tiga segmen SFA, SFE, dan SFB. Tujuan dari dipecahnya dies menjadi beberapa segmen pada dies adalah untuk mengurangi biaya

tooling karena terdapat beberapa side member dengan tipe berbeda namun bagian

depan, tengah atau belakangnya sama, sehingga dapat digunakan bersamaan.

Untuk proyek FE 74 long ini, maka dengan ini diusulkan agar garis perpanjangan mengacu pada garis antar segmen dies blank pierce, dengan tujuan menurunkan nilai investasi untuk pembelian tooling berupa dies, karena hanya dibutuhkan dies sebesar 645mm yang diletakkan diantara dies awal, tanpa harus mengganti dies sepanjang 1500mm jika misalkan PT. KTB memperpanjang pada garis a atau b pada ilustrasi gambar 4.8. Berikut akan dijelaskan secara detail penambahan dies pada setiap proses pembentukan side member, dan perbandingan nilai investasinya.

a b c

Front Axle Rear Axle

4.4.1. Dies Proses 1/3 Blank Separate

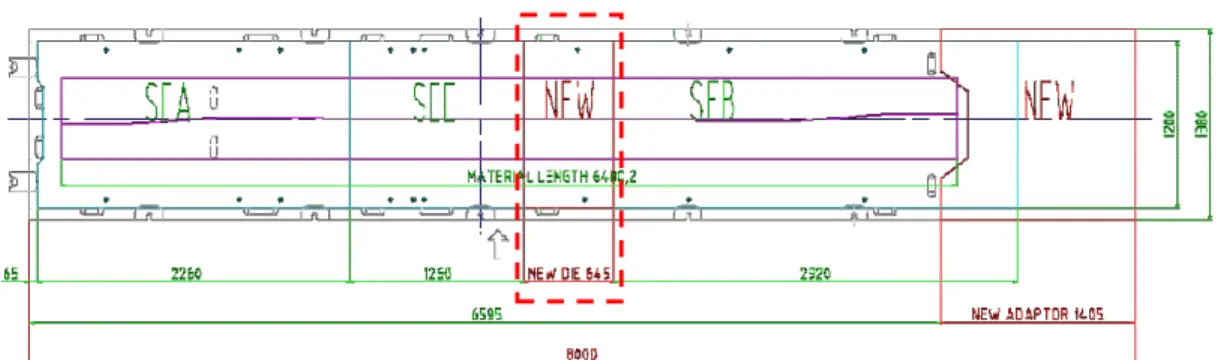

Pada proses ini material side member awal yaitu 5835,2 x 592mm dibelah menjadi dua, material dapat dilihat berwarna ungu dan dapat pula terlihat garis profil potongan ditengah sepanjang material. Dies ini terbagi dari tiga bagian, yaitu segmen SAE, SEE dan SEB, dengan panjang total dies adalah 6595mm atau sekitar 6,5meter (Gambar 4.9). Untuk proyek FE 74 long dimana model dasarnya adalah FE74 maka disarankan untuk membuat dies baru sepanjang 645mm dan terletak diantara segmen SEE dan SEB (Gambar 4.10), perubahan lainnya adalah panjang material menjadi 6480,2 x 592mm dengan tebal yang sama yaitu 6mm.

Gambar 4.9 Lay out dies proses1/3 blank separate FE74

Gambar 4.10 Lay out dies proses1/3 blank separate FE74 long 4.4.2. Dies Proses 2/3 Blank Pierce

Pada proses ini material hasil bentukan proses 1/3 dilakukan proses pemotongan area samping material dan dilubangi sebanyak sekitar 250 lubang dengan diameter berbeda. Teradapat empat segmen yaitu SCA, SCA1, SCE dan SCB1 (Gambar 4.11). menambah dies yang ditempatkan diantara segmen SCE dan SCB1 menjadi pilihan yang optimal (Gambar 4.12).

Gambar 4.11 Lay out dies proses2/3 trim pierce FE74

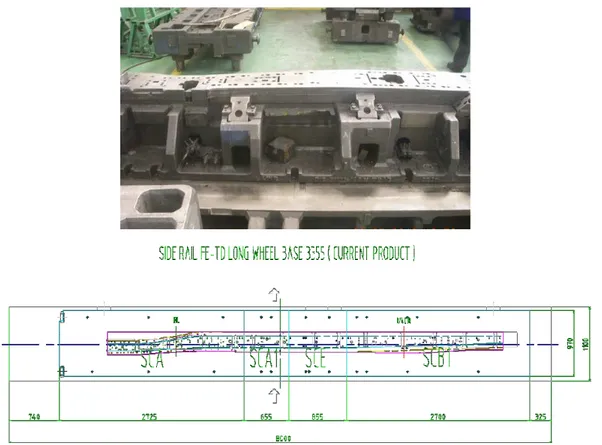

Gambar 4.12 Lay out dies proses2/3 trim pierce FE74 long 4.4.3. Dies Proses 3/3 Forming

Setelah material dipotong sesuai profil dan dilubangi, maka proses selanjutnya adalah pembentukan profil C. Teradapat empat segmen yaitu SFA, SFE, dan SFB (Gambar 4.13). diusulkan untuk menambah dies yang ditempatkan diantara segmen SFE dan SFB, sehingga tidak harus membuat dies dengan panjang 1500mm (855 + 645mm).

Gambar 4.13 Lay out dies proses3/3 forming LH FE74

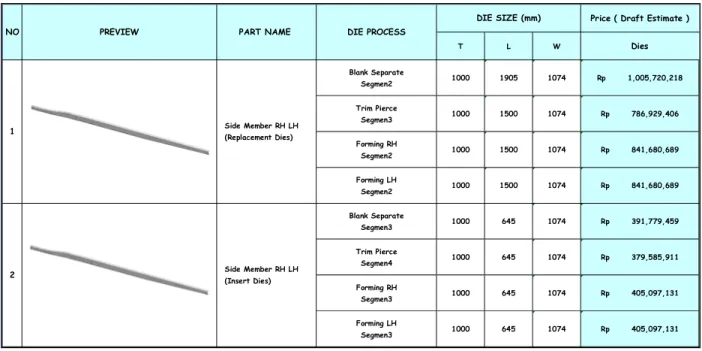

Dalam perhitungan analisa investasi dapat dilihat bahwa dengan hanya membuat dies diantara segmen tanpa harus mengganti satu segmen dies, maka investasi pembuatan dies dapat turun 54,5%. detail lembar analisa investasi dies dapat dilihat pada halaman lampiran.

Tabel 4.2 Tabel perbandingan investasi dies

Price ( Draft Estimate )

T L W Dies Blank Separate Segmen2 1000 1905 1074 Rp 1,005,720,218 Trim Pierce Segmen3 1000 1500 1074 Rp 786,929,406 Forming RH Segmen2 1000 1500 1074 Rp 841,680,689 Forming LH Segmen2 1000 1500 1074 Rp 841,680,689 Blank Separate Segmen3 1000 645 1074 Rp 391,779,459 Trim Pierce Segmen4 1000 645 1074 Rp 379,585,911 Forming RH Segmen3 1000 645 1074 Rp 405,097,131 Forming LH Segmen3 1000 645 1074 Rp 405,097,131 2 Side Member RH LH (Insert Dies) 1 Side Member RH LH (Replacement Dies) DIE PROCESS DIE SIZE (mm)

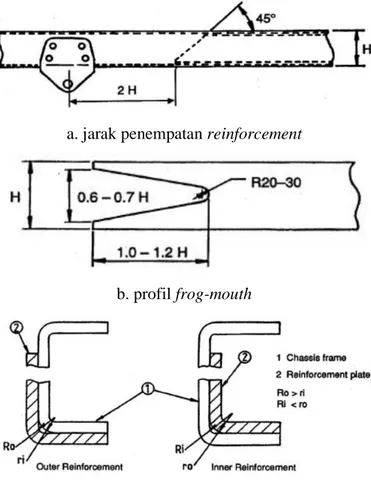

4.5. Bentuk Reinforcement

Pada desain yang telah dijelaskan sebelumnya bahwa side member diperpanjang 645 mm di area extension, dengan perpanjangan tersebut maka jarak crossmember juga semakin melebar, sehingga akan terjadi momen yang besar dan terjadi defleksi jika tidak ditambahkan penguat atau reinforcement. mengutip dari handbook truck

chassis design ausie(Australian designed), terdapat beberapa parameter atau

ketentuan dalam penambahan penguat pada struktur sasis, diantaranya adalah jarak

reinforcement ditempatkan minimal 2xH dari sumbu hanger spring (Gambar 4.14 a)

dimana H adalah kedalaman profil dari side member. Salah satu sisi dari

reinforcement berbentuk kemiringan 45 derajat atau dapat pula menggunakan profil

frog-mouth seperti pada gambar 4.14 b. Ketebalan harus lebih rendah dari tebal side

member. Reinforcement dapat berupa profil L atau C, danditempatkan didalam atau

diluar side member (Gambar 4.14 c).

a. jarak penempatan reinforcement

b. profil frog-mouth

c. Inner atau outer reinforcement

Gambar 4.14 Parameter penambahan reinforcement

Dari dasar ketentuan tersebut maka dibuat beberapa alternatif model

reinforcement baik inner ataupun outer, yang kemudian dari beberapa alternatif

desain tersebut akan diuji dengan software FEA, profil mana yang paling optimal menahan defleksi pada struktur sasis, dan profil tersebut yang akan diajukan sebagai referensi rancangan kepada PT. KTB.

(a)

(b)

(c)

(a)

(b)

Gambar 4.15 Alternatif desain inner

4.6. Posisi Crossmember

Item perubahan lainnya dengan adanya perpanjangan wheel base adalah posisi

crossmember, setelah side member diperpanjang sejauh 645mm, makan crossmember

no 4 dan 5 akan ikut mundur (Gambar 4.16), jarak antara crossmember no3 dan 4 yang jauh mengakibatkan distribusi beban yang tidak merata.

Gambar 4.16 Jarak antar crossmember sebelum modifikasi

Dengan jarak yang tidak seimbang tersebut yang mengakibatkan defleksi yang tidak merata pada side member disetiap antar crossmember, maka dengan dasar tersebut diusulkan untuk memundurkan posisi crossmember no3 sejauh 325mm (Gambar 4.17a). Kemudian dengan mundurnya posisi crossmember no3 tersebut terdapat masalah lain yaitu exhaust pipe (knalpot) yang awalnya menggantung pada

crossmember no3 tidak lagi mempunyai pegangan. Maka disarankan kembali untuk

membuat komponen lagi berupa bracket exhaust desain sendiri sebagai tumpuan dari

exhaust pipe (Gambar 4.17b).

Crossmember no 2 Crossmember no 3

Crossmember no 4

a. Posisi crossmember no3 setelah modifikasi

b. Exhaust bracket

Gambar 4.17 Posisi crossmember yang diusulkan Lubang untuk

4.7. Tegangan Dan Deformasi Maksimum Pada Struktur Sasis

Setelah semua rancangan struktur sasis diterjemahkan dalam desain sasis yang diharapkan menjawab kebutuhan pelanggan, dihasilkan beberapa variasi dan alternatif yang akan diuji apakah struktur tersebut kuat dan dibandingkan antara desain satu dengan lainnya dengan acuan kekuatan sasis FE74 awal (tidak jauh berbeda).

Software analisis yang digunakan PT. GKD adalah MSC FEA 2012, dimana terdiri

dari MSC Patran dan MSC Nastran sebagai solver. Software tersebut dapat menganalisa tegangan atau stress yang terjadi pada suatu struktur yang diberi pembenan. Inputannya adalah gambar 3dimensi stuktur, nilai properti material yang digunakan, dan besar beban yang diberikan.

Cara mengetahui kekuatan suatu struktur adalah dengan melihat output dari

software MSC Nastran berupa tegangan maksimum yang terjadi pada struktur tersebut

jangan sampai melebihi batas yield point dari material yang digunakan. Pada grafik tegangan regangan dapat dilihat bahwa material yang diberi gaya dengan besaran tertentu maka material tersebut akan mengalami peregangan, semakin besar gaya yang dikenakan selama belum mencapai yield stress, maka material akan kembali ke bentuk semula jika gaya dilepaskan. Batas inilah yang digunakan sebagai penentuan kuat tidaknnya suatu struktur, jika tegangan maksimum yang terjadi melebihi nilai

yield stress material maka area maksimum tersebut pada keadaan sebenarnya akan

patah.

Gambar 4.18 Grafik tegangan regangan

Output yang kedua adalah besarnya deformasi struktur ketika mendapat pembebanan, nilai deformasi adalah nilai (perpanjangan) dalam mm. batasan deformasi yang dijinkan adalah tidak melebihi nilai elongation pada properti material yang digunakan. Jika Lo atau panjang awal adalah 4000mm dan nilai deformasi yang terjadi adalah 1,3 mm, maka nilai e adalah 0.03% ( ), dimana masih dibawah batas minimum elongation material yang diijinkan yaitu 34 %.

4.7.1. Jenis Material

Mengacu pada MMC & MFTBC Standard no MS82-1218 tentang hot rolled

steel sheets and strips for automobile use, MS82-1229 tentang electric furnace hot rolled steel sheets and strips for automobile use, dan MSW2-2005 tentang spheroidal

graphite iron casting, mechanical properties pada material dari sasis FE74 long

didapat:

Tabel 4.3. Standar properties material. Designation

(Name)

Tensile strength (MPa)

Yield point (MPa) Elongation (%)

MJSH 440 W 440 or more 265 - 380 34 - 47

MJSH 400 W 400 or more 225 - 345 35 - 48

SS 400 400 or more 245 or more -

FCD 500 440 min 320 min 7

Salah satu parameter pada simulasi FEA adalah properties material, dari ketentuan standar setiap material diatas, maka diambil batas minimum dengan tujuan kemanan (safety factors). Minimum mechanical properties-nya adalah:

Tabel 4.4. Minimum mechanical properties Designation Tensile strength (MPa) Yield point (MPa) Elongation (%) Density (Kg/m3) Poisson’s ratio MJSH 440 W 440 295 34 7850 0.3 MJSH 400 W 400 225 35 7850 0.3 SS 400 400 245 - 7860 0.26 FCD 500 440 320 7 7700 0.29

Setiap komponen pada struktur sasis FE74 long memiliki jenis material yang berbeda, berikut adalah list dari material yang diinput pada simulasi FEA.

Tabel 4.5 List tipe material setiap komponen sasis

No. Nama part Material

1 Side member LH & RH MJSH 440

2 Sub side member LH & RH MJSH 400

3 Crossmember front MJSH 440

4 Crossmember assy, no.1

Stiffener MJSH 440

Gusset MJSH 400

5 Crossmember assy, no.2

Crossmember Upper & Lower MJSH 400

Stiffener SS 400

6 Crossmember assy, no.3

Crossmember SS 400

Gusset SS 400

7 Crossmember assy, no.4

Crossmember SS 400

Gusset MJSH 440

8 Crossmember assy, absorber MJSH 400

9 Crossmember assy, no.5

Crossmember SS 400

Gusset SS 400

10 Hanger, spare tire SS 400

11 Crossmember assy, rear

Crossmember SS 400

Gusset SS 400

12 Hanger rear spring FCD 500

13 Hanger rear shackle FCD 500

15 Exhaust bracket MJSH 440

16 Inner & Outer (add. part) MJSH 400

4.7.2. Besar Pembenan

Besar GVWR adalah 8250 Kg, dengan safety faktor sebesar 2, maka beban yang akan diterapkan pada simulasi dikalikan dua yaitu sebesar 16500 Kg, dan perbandingan GVWR Front dan Rear: (berdasarkan Mitsubishi FUSO Japan).

1. Menentukan GVWR Front standar (cabin) GVWR Fr = GVWR total x 0,3

= 16500 x 0.3 = 4950 Kg = 4950 x 9.81 = 48559.5 N = 24279.75 N / Side

2. Menentukan GVWR Rear standar (payload) GVWR Rr = GVWR total x 0,7

= 16500 x 0.7 = 11550 Kg = 11550 x 9.81 = 113305.5 N = 56652.75 N / Side

Gambar 4.19 Pembebanan pada sasis 4.7.3. Displacement dan Load

Displacement berfungsi sebagai constraint untuk menentukan bagian frame

yang di fix support, pada kasus ini bagian frame yang akan di constraint adalah

bracket spring no. 1, 2, 3, dan 4. Kemudian untuk Force berfungsi sebagai penentuan

area pembebanan yang terjadi pada frame, pada kasus ini terdapat dua area pembebanan yang terjadi, yaitu pembebanan cabin pada bagian depan frame dan

payload pada bagian belakang frame:

Constrain area

Hanger assy front spring & shackle LH RH

Gambar 4.20. Kondisi batas constraint area.

Gambar 4.21. Kondisi batas force area.

Hanger rear spring & shackle LH RH

56652.75 N 56652.75 N

24279.75 N

4.8. Perbandingan Hasil Simulasi FEA Sasis FE74 long NO

A FRAME ASSY CONDITION Safet y fact or :

1. Frame Assy FE 74 Current 1.46

2. Frame assy FE 74 long KTB request Safet y fact or : 1.05

3. Frame assy FE 74 long GKD design (Out er MJSH 400 L: 750mm, t : 3.2mm)) Safet y fact or : 1.09

FRAME ASSY MODEL MAXIMUM VON MISSES STRESS MAXIMUM DEFLECTION REMARKS

Maximum deformation. 1,16 mm

Maximum von misses stress. 252 MPa

Maximum deformation. 1.32 mm

Maximum von misses stress.

244 MPa Maximum deformation.

1.33 mm Maximum von misses stress.

4. Frame assy FE 74 long GKD design (Inner MJSH 400 L: 650mm, t : 3.2mm) Safet y fact or : 1.10

5. Frame assy FE 74 long GKD design (Inner MJSH 400 L: 900mm, t : 3.2mm) Safet y fact or : 1.12

6. Frame assy FE 74 long GKD design (Out er MJSH 400 L: 950mm, t : 3.2mm) 1.11

Maximum von misses stress. 242 MPa

Maximum deformation. 1.32 mm

Maximum von misses stress. 237 MPa

Maximum deformation. 1.27 mm

Maximum von misses stress. 239 MPa

Maximum deformation. 1.26 mm

7. Frame assy FE 74 long GKD design (Inner MJSH 400 L: 650mm, t : 4.5mm) Safet y fact or : 1.11

8. Frame assy FE 74 long GKD design (Out er L: 750mm, t : 4.5mm) Safet y fact or : 1.10

9. Frame assy FE 74 long GKD design (Inner L: 900mm, t : 4.5mm) Safet y fact or : 1.14

10. Frame assy FE 74 long GKD design (Out er different profile L: 950mm, t : 3.2mm) Safet y fact or : 1.10

Maximum von misses stress. 239 MPa

Maximum deformation. 1.31 mm

Maximum von misses stress. 241 MPa

Maximum deformation. 1.32 mm

Maximum von misses stress. 233 MPa

Maximum deformation. 1.23 mm

Maximum von misses stress. 240 MPa

Maximum deformation. 1.26 mm