BAB III

PROSES PRODU K SI A SAM SU LFATPROSES PRODUKSI ASAM SULFAT

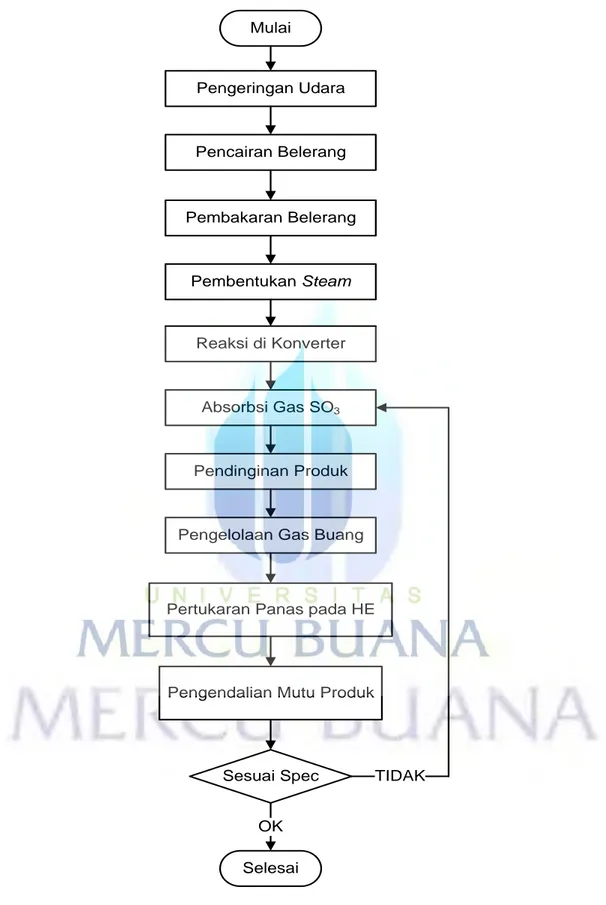

3.1 Flow Chart Proses Produksi

Untuk mempermudah pembahasan dan urutan dalam menguraikan proses produksi, penulis merangkum dalam bentuk flow chart proses produksi seperti tampak pada gambar 3.1 berikut ini.

Proses produksi dimulai dari proses pengeringan udara, dilanjutkan dengan pencairan, pembakaran belerang. Pada proses pencairan dan pembakaran belerang parameter utama yang harus dikendalikan adalah suhu pencairan dan suhu pada saat pembakaran, jika suhunya masih rendah maka belerang tidak akan terbakar.

Pada proses pembentukan steam, tujuan yang diinginkan dari proses ini adalah menurunkan suhu hasil pembakaran belerang yang bersifat eksotermis sehingga suhunya bisa menjadi turun dan dapat masuk pada proses berikutnya yaitu reaksi di konverter. Karena sifatnya hanya membuang panas, maka boiler yang digunakan dalam pembentukan steam adalah tipe waste heat boiler.

Inti dari proses selanjutnya adalah proses pengambilan panas dan proses penyerapan gas. Produk dikontakkan gas sehingga kuantitas produk akan meningkat.

Terakhir dari proses ini adalah pengendalian mutu produk yang dilakukan secara internal oleh operator produksi dan secara eksternal yang dilakukan oleh bagian QA. Jika dalam proses pengendalian mutu tidak memenuhi spesifikasi maka produk akan balik kembali ke proses absoprsi sehingga mutunya menjadi sesuai dengan persyaratan.

Mulai

Pengeringan Udara

Pencairan Belerang

Pembakaran Belerang

Pembentukan Steam

Selesai Reaksi di Konverter

Absorbsi Gas SO3

Pendinginan Produk

Pengelolaan Gas Buang

Pertukaran Panas pada HE

Pengendalian Mutu Produk

Sesuai Spec

OK

TIDAK

Gambar 3. 1 Flow chart proses produksi Asam Sulfat Sumber : SOP proses produksi PT Timuraya Tunggal

3.2 Pengeringan Udara

Pengeringan udara terjadi di menara pengering (DT) dengan menggunakan asam sulfat berkonsentrasi 98% sebagai penyerap uap air dari udara yang ditiup oleh blower. Kandungan air perlu dikurangi agar tidak terjadi korosi pada sistem perpipaan dan dapat merusak katalis V2O5.

Udara bebas yang terdapat di sekitar PT Timuraya Tunggal Tangerang diperoleh dengan menggunakan blower 200 HP, atau blower cadangan 100 HP jika blower utama bermasalah. Kemudian, udara masuk dari bagian bawah menara dan disemprotkan asam sulfat dengan konsentrasi 98% yang berasal dari tangki asam 1 (AT1). Uap air yang terkandung dalam udara akan terserap oleh larutan asam tersebut. Udara yang telah dikeringkan kemudian masuk ke burner untuk digunakan dalam reaksi pembakaran belerang cair. Batas maksimum kadar air yang yang masih diperbolehkan masuk burner adalah 1 gr/m3.

Proses absorbsi dalam DT berlangsung pada tekanan 1 atm dan temperatur 44°C. Variabel utama dari proses absorbsi pada menara pengering (DT) adalah luas permukaan kontak antara asam sulfat dan udara. Proses absorbsi akan berlangsung dengan baik jika luas permukaan kontak semakin meningkat. Oleh karena itu, di dalam DT dipasang suatu isian atau disebut juga dengan packing untuk meningkatkan luas permukaan kontak. Jenis packing yang digunakan adalah tipe Berl Saddle dan Raschig Ring berbahan keramik. Bahan keramik digunakan karena sifatnya yang tahan terhadap panas dan asam.

3.3 Pencairan Belerang

Belerang padat biasanya hanya digunakan saat terjadi kendala dalam transportasi belerang cair. Proses pencairan belerang padat berlangsung di dua buah bak besi (BBS) yang masing-masing dilengkapi dengan koil yang di dalamnya dilalui steam. Kedua bak besi tersebut diisi dengan belerang padat.

Proses ini diawali dengan pengisian belerang padat ke dalam bak besi hingga penuh dengan menggunakan loader.

Gambar 3. 2 Flow Sheet Proses Produksi Asam Sulfat

Sumber : Arsip pabrik Asam Sulfat PT Timuraya Tunggal

Selanjutnya steam yang berasal dari waste heat boiler dialirkan ke dalam koil sehingga terjadi pemanasan belerang padat hingga mencair. Kemudian belerang yang telah mencair dialirkan ke bak beton (BBT) yang berjumlah enam buah.

Gambar 3. 3 Bak beton (BBT) tempat belerang cair

Sumber : Dokumentasi pabrik Asam Sulfat PT Timuraya Tunggal

Setiap BBT dilengkapi dengan koil yang berfungsi untuk menjaga suhu belerang cair pada kisaran 130 °C sehingga sulfur selalu berada dalam keadaan cairan. Oleh karena itu, penginjeksian steam tetap dilakukan ke dalam koil.

Jumlah sulfur juga harus dijaga tetap. Jika jumlah steam yang dimasukan ke dalam koil kurang, maka sebagian sulfur akan membeku. Hal tersebut menyebabkan kerusakan pompa yang digunakan untuk memompa sulfur cair ke dalam burner. Jika jumlah steam yang dimasukan ke dalam koil berlebih, maka terjadi reaksi pembakaran sulfur cair dengan udara yang kontak langsung dengan sulfur. Indikator adanya sulfur yang terbakar adalah adanya api biru pada permukaan sulfur cair. Jika hal ini terjadi, maka dilakukan pemadaman dengan menyiramkan air. Air yang tercampur dengan sulfur cair akan menguap dengan sendirinya.

3.4 Pembakaran Belerang

Pembakaran belerang dilangsungkan untuk menghasilkan gas SO2 yang selanjutnya akan dikonversi menjadi gas SO3 di konverter. Berikut merupakan reaksi pembakaran sulfur yang terjadi di dalam burner :

S + O2 → SO2 = -293 kJ/mol

Sumber oksigen yang digunakan dalam reaksi pembakaran berasal dari udara yang telah dikeringkan di DT. Jumlah udara yang masuk ke dalam burner diatur berlebih agar reaksi pembakaran berlangsung secara sempurna dan perbandingan SO2 : O2 gas hasil pembakaran sesuai dengan spesifikasi konverter yang digunakan. Belerang cair dari BBT disemburkan dengan menggunakan nozzle gun sehingga terbentuk kabut dan belerang mudah terbakar. Di dalam nozzle gun, terdapat sumbu yang berfungsi untuk mengatur laju alir udara dan belerang cair yang masuk.

3.5 Pembentukan Steam

Steam dihasilkan di waste heat boiler (WHB) dengan menggunakan panas hasil reaksi pembakaran belerang menjadi gas SO2. Pada WHB gas hasil pembakaran didinginkan dari temperatur 830 °C menjadi 400 °C. Panas tersebut diserap oleh air boiler sehingga menjadi uap atau steam. Selanjutnya steam yang dihasilkan disalurkan ke sebuah header, kemudian sebagian didistribusikan ke unit produksi asam sulfamat dan sebagian lainnya didistribusikan ke BBT untuk mencairkan belerang dan menjaga suhu belerang yang sudah cair agar tetap berada pada suhu 130 oC, karena pada suhu tersebut kekentalannya sudah cukup baik untuk sistem pemompaan.

3.6 Reaksi di Konverter

Konversi SO2 menjadi SO3 berlangsung di dalam converter. Berikut merupakan persamaan reaksinya :

SO2 + ½O2 SO3 = −21.900 kal/mol

Reaksi tersebut merupakan reaksi kesetimbangan dan bersifat menghasilkan panas atau eksotermik. Pada reaksi yang bersifat eksoterm,

kenaikan temperatur akan menyebabkan pergeseran kesetimbangan ke arah reaktan. Oleh karena itu, reaksi konversi tersebut dilangsungkan secara bertahap dan aliran gas dari tiap tahap didinginkan terlebih dahulu agar diperoleh produk dengan jumlah yang diinginkan. Pendinginan aliran gas tersebut berlangsung di heat exchanger.

Pada unit produksi asam sulfat di PT Timuraya Tunggal, terdapat empat tahap konversi SO2 menjadi SO3. Masing-masing tahap berlangsung di konverter yang berbeda. Dalam setiap konverter terdapat katalis V2O5 yang berasal dari MECS, USA.

Katalis yang terdapat pada konverter-1 (CV-1) berperan untuk mengkonversi gas SO2 dari HE-1A menjadi SO3 sekitar 80%. Gas yang telah dipanaskan di HE-1A masuk ke CV-1 dengan temperatur sekitar 425-440 °C dan keluar dari CV-1 dengan kenaikan suhu menjadi 590°C.

Gambar 3. 4 Konverter

Sumber : Dokumentasi pabrik Asam Sulfat PT Timuraya Tunggal

Katalis yang terdapat pada konverter-2 (CV-2) berperan untuk menaikkan konversi gas SO2 dari CV-1 menjadi 90%. Sebelum masuk CV-2, aliran gas yang berasal dari CV-1 didinginkan terlebih dahulu pada HE-1A dan 1B hingga mencapai temperatur sekitar 425-440 °C. Pada saat keluar dari CV-2 suhunya juga akan naik menjadi 535 °C.

Pada konverter 3 (CV-3), konversi gas akan dinaikkan lagi menjadi 95%.

Sebelum masuk CV-3, temperatur gas yang masuk harus mencapai 425-440 °C sehingga gas dari CV-2 perlu didinginkan terlebih dulu pada IMC. Gas yang keluar dari CV-3 dengan temperatur 475°C dialirkan menuju Absorption Tower 1 (ABT-1) dan Oleum Tower harus didinginkan dahulu melalui melalui HE-2A dan HE-2B hingga mencapai suhu 150 °C. Pada ABT-1 dan OT, berlangsung absorpsi intermediat yang merupakan karakteristik dari proses produksi asam sulfat kontak ganda. Tahap absorbsi intermediat ini bertujuan untuk menurunkan konsentrasi gas SO3 pada aliran gas, sehingga reaksi kesetimbangan pada converter-4 (CV-4) dapat bergeser lebih jauh lagi sehingga semua gas akan terkonversi menjadi SO3

sebanyak mungkin.

Pada CV-4, konversi dilanjutkan hingga mencapai konversi total sebesar 99%. Temperatur gas yang masuk ke CV-4 harus sekitar 415-430°C sehingga perlu dilakukan pemanasan di HE-1B. Temperatur gas keluaran CV-4 adalah 458°C. Selanjutnya, gas yang telah dikonversi dialirkan menuju Absorption Tower-2 (ABT-2) melalui HE-3 hingga suhunya turun menjadi 150 °C.

Pada ABT-2, terjadi proses absorbsi gas SO3 dengan menggunakan asam sulfat 99% untuk menghasilkan asam sulfat dengan konsentrasi yang lebih tinggi.

Gas keluaran dari ABT2 kemudian dialirkan ke cerobong gas. Berikut merupakan ringkasan data operasional unit produksi asam sulfat.

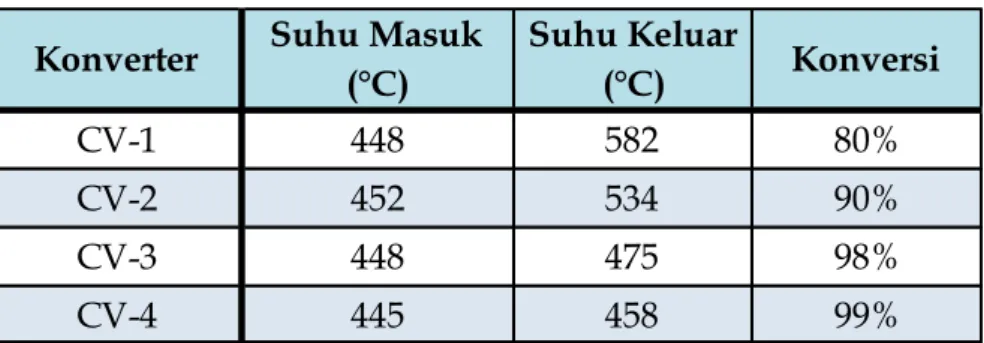

Tabel 3. 1 Konversi total dan kondisi operasi unit converter

Sumber: Jurnal Proses Unit Produksi Asam Sulfat, Nopember 2013

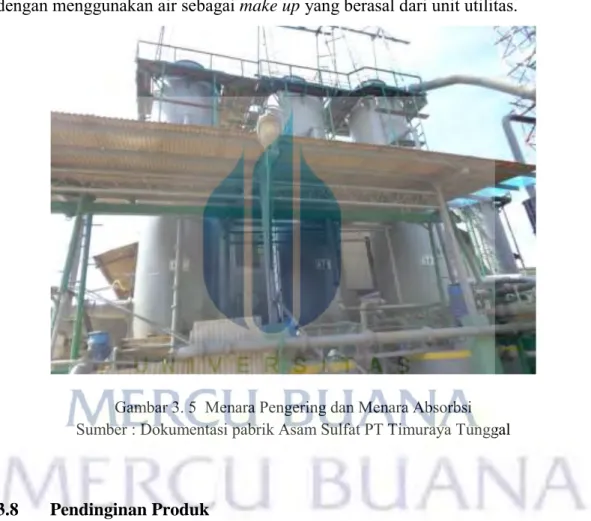

3.7 Absorbsi Gas SO3

Absorbsi gas SO3 berlangsung di menara Absorbsi (ABT-1 dan ABT-2) dan menara Oleum (OTW). Pada OTW, gas keluaran CV-3 akan masuk ke dalam OTW melalui bagian bawah menara. Dari bagian atas menara, semprotkan oleum berkonsentrasi 106% dari oleum tank yang telah didinginkan di Cooler OL terlebih dahulu hingga mencapai temperatur 50 °C.

Selanjutnya gas SO3 yang terkandung akan diserap diabsorb oleh oleum (H2S2O7) sehingga terjadi penurunan konsentrasi SO3 pada aliran gas dan peningkatan konsentrasi SO3 yang terkandung di aliran oleum. Di dalam OTW, digunakan packing dengan jenis raschig ring berbahan keramik dan berdiameter 50 mm agar proses absorbsi berlangsung dengan optimal. Sementara itu, oleum yang berasal dari OTW akan dialirkan menuju oleum tank. Untuk menjaga konsentrasi oleum pada oleum tank berada pada rentang minimum sebesar 106,5% , dialirkan asam sulfat 98% yang berasal dari acid tank 2 secara terus- menerus dengan pengaturan bukaan kran.

Pada ABT-1 dan ABT-2, absorbsi gas SO3 dilakukan dengan menggunakan asam sulfat 98% yang berasal dari acid tank 3. Sebelum memasuki ABT-1 dan ABT-2, asam sulfat yang berasal dari acid tank 3 didinginkan terlebih dahulu di Sheel & Tube Anodic Protection Acid Cooler. Suhu asam yang masuk ke ABT-1 dan ABT-2 dikendalikan sekitar 50 °C. Sedangkan saat keluar dari ABT-1 dan ABT-2 sehunya naik menjadi 70 °C.

Konverter Suhu Masuk (°C)

Suhu Keluar

(°C) Konversi

CV-1 448 582 80%

CV-2 452 534 90%

CV-3 448 475 98%

CV-4 445 458 99%

Aliran gas yang masuk ke ABT-1 dan ABT-2 berasal dari OTW dan CV-4.

Aliran gas masuk dari bagian dasar menara, sedangkan aliran asam sulfat 98%

masuk melalui bagian atas menara. Di dalam ABT-1 dan ABT-2, dipasang juga isian berupa packing dengan jenis berl saddle dan raschig ring berbahan keramik.

Asam sulfat yang berasal dari ABT-1 dan ABT-2 kemudian masuk ke dalam acid tank 3 dengan konsentrasinya naik lebih dari 99%. Agar konsentrasi asam sulfat yang terdapat di acid tank berada pada kisaran 99%, dilakukan pengenceran dengan menggunakan air sebagai make up yang berasal dari unit utilitas.

Gambar 3. 5 Menara Pengering dan Menara Absorbsi Sumber : Dokumentasi pabrik Asam Sulfat PT Timuraya Tunggal

3.8 Pendinginan Produk

Setelah produk melewati menara absorbsi dan kontak dengan gas SO3 yang panas, kemudian masuk dalam tangki make up membuat Asam Sulfat yang tadinya bersuhu 50 oC naik menjadi 70 oC. Untuk mengambil panas dari proses tersebut maka produk Asam Sulfat dilewatkan ke alat penukar pasa berupa Sheel

& Tube Anodic Protection Acid Cooler. Panas yang dibawa oleh Asam Sulfat di dalam alat penukar panastersebut diserap oleh air pada sisi tube-nya.

Gambar 3. 6 Sheel & Tube Anodic Protection Acid Cooler Sumber : Dokumentasi pabrik Asam Sulfat PT Timuraya Tunggal

3.9 Pengolahan Gas Buang

Komponen pencemar utama yang masuk dalam cerobong adalah gas SO2

yang berasal dari konversi yang tidak sempurna dan gas SO3 yang berasal dari proses absorbsi. Kedua gas ini merupakan senyawa kimia yang dapat menyebabkan hujan asam. Oleh karena itu, sebelum dibuang ke atmosfer, konsentrasi SO2 dan SO3 yang terkandung dalam cerobong gas diserap hingga mencapai nilai ambang batas (NAB) yang telah ditentukan oleh pemerintah.

Penurunan konsentrasi kedua gas tersebut dilakukan dengan menyerap gas SO2 dan SO3 dengan menggunakan larutan kostik soda (NaOH). Gas SO2 dan SO3

akan larut di dalam larutan dan bereaksi dengan NaOH menghasilkan larutan yang bersifat netral (garam).

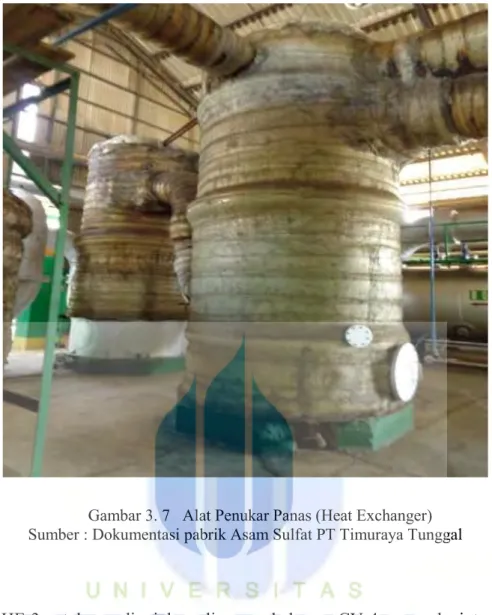

3.10 Pertukaran Panas pada Heat Exchanger (HE)

HE-1A berfungsi untuk memanaskan gas keluaran dari filter gas hingga mencapai temperatur 448°C untuk diumpankan ke dalam CV-1. Fluida panas pada HE-1A adalah aliran gas keluaran CV-1 yang telah didinginkan terlebih dahulu di HE-1B. Fluida panas tersebut mengalir pada tube HE-1A. Fluida dingin HE-1A

adalah aliran gas keluaran filter gas yang akan diumpankan ke dalam CV-1.

Fluida dingin mengalir pada shell HE-1A.

HE-1B berfungsi untuk mempertukarkan panas antara aliran gas keluaran CV-1 dan aliran gas keluaran HE-2A. Fluida panas pada HE-1B adalah aliran gas keluaran CV-1. Fluida panas tersebut mengalir pada shell HE-1B. Fluida dingin HE-1B adalah aliran gas keluaran dari tube HE-2A . Fluida dingin mengalir pada tube HE-1B.

HE-2A berfungsi untuk mempertukarkan panas antara aliran gas keluaran CV-4 dan aliran gas keluaran AT1 yang telah dipanaskan terlebih dahulu di HE- 2B. Fluida panas pada HE-2A adalah aliran gas keluaran CV-4. Fluida panas tersebut mengalir pada shell HE-2A. Fluida dingin HE-2A adalah aliran gas dari tube HE-2B. Fluida dingin mengalir pada tube HE-2A.

HE-2B berfungsi untuk mempertukarkan panas antara aliran gas dari shell HE-2A dan aliran gas keluaran AT1. Fluida panas pada HE-2B adalah aliran gas keluaran CV-4 yang telah didinginkan terlebih dahulu di HE-2A. Fluida panas tersebut mengalir pada shell HE-2B. Fluida dingin HE-2B adalah aliran gas keluaran AT1. Fluida dingin mengalir pada tube HE-2B.

HE-N1 berfungsi untuk mendinginkan aliran gas keluaran CV-2 yang selanjutnya akan diumpakan ke dalam CV-3. Fluida panas pada HE-2B adalah aliran gas keluaran CV-2. Fluida panas tersebut mengalir pada shell HE-N1.

Fluida dingin HE-N1 adalah aliran udara bebas yang terdapat di sekitar unit produksi asam sulfat. Fluida dingin mengalir pada tube HE-N1.

Gambar 3. 7 Alat Penukar Panas (Heat Exchanger) Sumber : Dokumentasi pabrik Asam Sulfat PT Timuraya Tunggal

HE-3 untuk mendinginkan aliran gas keluaran CV-4 yang selanjutnya akan diumpakan ke dalam AT2. Fluida panas pada HE-3 adalah aliran gas keluaran CV-4. Fluida panas tersebut mengalir pada shell HE-N1. Fluida dingin HE-3 adalah aliran udara bebas yang terdapat di sekitar unit produksi asam sulfat.

Fluida dingin mengalir pada tube HE-3.

3.11 Pengendalian Mutu Produk

Pengendalian proses di unit produksi asam sulfat PT Timuraya Tunggal berlangsung secara manual. Pada beberapa titik-titik penting di unit produksi tersebut, dilakukan pengukuran tekanan dan temperatur. Pengukuran temperatur dilakukan dengan menggunakan termokopel dan pengukuran tekanan dilakukan dengan menggunakan manometer terbuka. Fluida yang digunakan pada manometer terbuka adalah air.

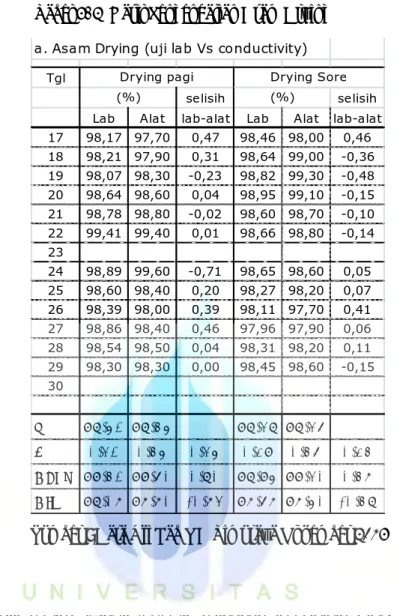

Tabel 3. 2 Hasil Pengendalian Asam Drying

Sumber : Data Uji Lab QA Timuraya Nopember 2013

Pada setiap rentang waktu tertentu, dilakukan pencatatan hasil pengukuran temperatur dan tekanan. Hasil pengukuran temperatur dapat dilihat di ruang kontrol. Di dalam ruangan tersebut, dilakukan juga pengendalian semua motor listrik yang digunakan untuk menggerakan blower dan pompa. Untuk hasil pengukuran tekanan, dilakukan pengamatan langsung dilapangan.

Asam Sulfate

a. Asam Drying (uji lab Vs conductivity) Tgl

selisih selisih

Lab Alat lab-alat Lab Alat lab-alat 17 98,17 97,70 0,47 98,46 98,00 0,46 18 98,21 97,90 0,31 98,64 99,00 -0,36 19 98,07 98,30 -0,23 98,82 99,30 -0,48 20 98,64 98,60 0,04 98,95 99,10 -0,15 21 98,78 98,80 -0,02 98,60 98,70 -0,10 22 99,41 99,40 0,01 98,66 98,80 -0,14 23

24 98,89 99,60 -0,71 98,65 98,60 0,05 25 98,60 98,40 0,20 98,27 98,20 0,07 26 98,39 98,00 0,39 98,11 97,70 0,41 27 98,86 98,40 0,46 97,96 97,90 0,06 28 98,54 98,50 0,04 98,31 98,20 0,11 29 98,30 98,30 0,00 98,45 98,60 -0,15 30

x 98,51 98,45 98,38 98,36 s 0,31 0,45 0,35 0,29 0,46 0,24 Maks 99,41 99,60 0,80 98,95 99,30 0,47 Min 98,07 97,70 -0,73 97,67 97,50 -0,48

Drying pagi Drying Sore

(%) (%)

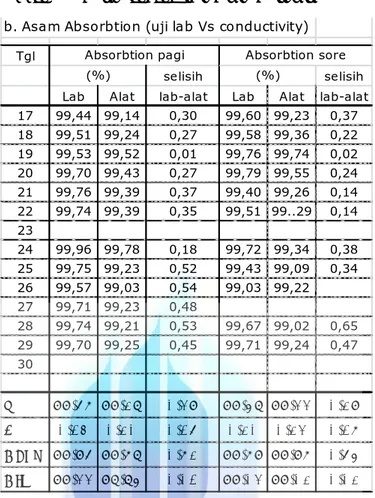

Tabel 3. 3 Hasil Pengendalian Asam Absorbsi

Sumber : Data Uji Lab QA Timuraya Nopember 2013

Apabila temperatur yang tercatat berada di luar batas minimum atau maksimum, maka operator harus turun ke lapangan untuk melakukan tindakan pengendalian agar temperatur di titik tersebut kembali ke dalam batas.

Pengendalian temperatur dilakukan dengan merubah laju alir aliran 5, 20, dan 23 (aliran dapat dilihat pada gambar 3.1). Perubahan laju alir dilakukan dengan pembukaan dan penutupan valve yang terdapat di pipa. Pengaturan kerja motor listrik dilakukan melalui panel listrik yang terdapat di ruang kontrol.

Asam Sulfate

b. Asam Absorbtion (uji lab Vs conductivity) Tgl

selisih selisih

Lab Alat lab-alat Lab Alat lab-alat 17 99,44 99,14 0,30 99,60 99,23 0,37 18 99,51 99,24 0,27 99,58 99,36 0,22 19 99,53 99,52 0,01 99,76 99,74 0,02 20 99,70 99,43 0,27 99,79 99,55 0,24 21 99,76 99,39 0,37 99,40 99,26 0,14 22 99,74 99,39 0,35 99,51 99..29 0,14 23

24 99,96 99,78 0,18 99,72 99,34 0,38 25 99,75 99,23 0,52 99,43 99,09 0,34 26 99,57 99,03 0,54 99,03 99,22 27 99,71 99,23 0,48

28 99,74 99,21 0,53 99,67 99,02 0,65 29 99,70 99,25 0,45 99,71 99,24 0,47 30

x 99,67 99,28 0,39 99,58 99,33 0,29 s 0,14 0,20 0,16 0,20 0,23 0,17 Maks 99,96 99,78 0,72 99,79 99,97 0,65 Min 99,33 98,85 0,01 99,03 99,02 0,02

Absorbtion pagi Absorbtion sore

(%) (%)

Gambar 3. 8 Produk Asam Sulfat dalam kemasan jerigen Sumber : Dokumen pabrik Asam Sulfat PT Timuraya

Gambar 3. 9 Visual Asam Sulfat, sampel utuk uji di laboratorium Sumber : Dokumen lab QA PT Timuraya Tunggal