PENGARUH PENAMBAHAN ABU KAYU DAMAR BATU (Agathis Alba) PADA CAMPURAN SEMEN PORTLAND DAN

AGREGAT SEBAGAI APLIKASI BETON K175

SKRIPSI

EMITA BR. SEMBIRING 140801013

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

MEDAN 2018

PENGARUH PENAMBAHAN ABU KAYU DAMAR BATU (Agathis Alba) PADA CAMPURAN SEMEN PORTLAND DAN

AGREGAT SEBAGAI APLIKASI BETON K175

SKRIPSI

DIAJUKAN UNTUK MELENGKAPI TUGAS DAN MEMENUHI SYARAT MENCAPAI GELAR SARJANA SAINS

EMITA BR. SEMBIRING 140801013

PROGRAM STUDI FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

MEDAN 2018

PERNYATAAN ORISINALITAS

PENGARUH PENAMBAHAN ABU KAYU DAMAR BATU (Agathis Alba) PADA CAMPURAN SEMEN PORTLAND DAN

AGREGAT SEBAGAI APLIKASI BETON K175

SKRIPSI

Saya menyatakan bahwa skripsi ini adalah hasil karya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, 20 Juli 2018

Emita Br. Sembiring 140801013

PENGARUH PENAMBAHAN ABU KAYU DAMAR BATU (Agathis Alba) PADA CAMPURAN SEMEN PORTLAND DAN AGREGAT SEBAGAI APLIKASI BETON K175

ABSTRAK

Pembuatan beton K175 dengan menggunakan penambahan abu kayu damar batu sebagai bahan pengganti semen dengan waktu perendaman 28 hari. Penelitian ini dilakukan untuk mengetahui pengaruh terhadap sifat fisis dan mekanis beton K175 dengan penambahan abu kayu damar batu, yang dilakukan dengan perbandingan bahan campuran mutu beton K175 yaitu semen : pasir : kerikil : air adalah 1 : 2 : 3. Abu kayu damar batu dicampur dengan variasi: 10%, 20%, 30%, dan 40% menggantikan sebagian fungsi semen dengan mengurangi massa semen sebesar massa abu kayu damar batu tersebut dan sebagai pembanding dibuat campuran dengan kadar abu kayu damar batu 0%. Dari hasil penelitian diperoleh hasil kuat tekan yaitu 6,69 Mpa – 38,15 Mpa, kuat lentur 2 Mpa – 6,56 Mpa, densitas 2,37 kg/m3 – 2,54 kg/m3, porositas 1,33% - 4,518%, dan penyerapan air 0,524% - 1,898%.

Kata Kunci : Abu Kayu Damar Batu, Pasir, Kerikil, Semen

THE EFFECT OF ADDING DAMAR BATU ASH (Agathis Alba) ON PORTLAND CEMENT MIXTURE AND AGGREGATE AS

K175 CONCRETE APPLICATION

ABSTRACT

Making K175 concrete by using the addition of damar batu ash as cement substitute with 28-day immersion time. This research was conducted to determine the effect on physical and mechanical properties of K175 concrete with the addition of damar batu ash, which was done by comparison of K175 concrete mixed quality material which is cement: sand: filtration : water is 1: 2: 3. The damar batu ash is mixed with variations: 10%, 20%, 30%, and 40% replacing part of the cement function by reducing the cement mass by the ash masses of the damar batu and as comparison is made mixture with ash content of 0% damar batu. The result showed that the compressive strength was 6,69 Mpa - 38,15 Mpa, bending strength 2 Mpa – 6,56 Mpa, density 2,37 kg/m3 - 2,54 kg/m3, porosity 1,33% - 4,518%, and water absorption 0,524% - 1,898%.

Keyword : damar batu ash, cement, sand, filtration

PENGHARGAAN

Puji syukur alhamdulillah penulis panjatkan kehadirat Allah SWT atas berkat, rahmat, taufik dan hidayah-Nya, penyusunan skripsi yang berjudul

“Pengaruh Penambahan Abu Kayu Damar Batu (Agathis Alba) Pada Campuran Semen Portland Dan Agregat Sebagai Aplikasi Beton K175”

dapat diselesaikan dengan baik.

Penulis menyadari bahwa dalam proses penulisan skripsi ini banyak mengalami kendala, namun berkat bantuan, bimbingan, kerjasama dari berbagai pihak dan berkah dari Allah SWT sehingga kendala-kendala yang dihadapi tersebut dapat diatasi.

Pada kesempatan ini penulis menyampaikan rasa terima kasih kepada kedua orangtua saya Bapak M. Syarif Sembiring dan Ibu Nurlela yang mana dengan penuh kasih sayang dan kesabaran telah membesarkan dan mendidik kami hingga dapat menempuh pendidikan yang layak. Juga buat adikku Ayu Hermalia Putri dan Muthia Indah Sari dan kak Ayu yang juga membantu dalam memberi semangat selama penulis menempuh pendidikan di perguruan tinggi (USU).

Terimakasih yang sebesar-besarnya dan penghargaan yang setinggi- tingginya kepada Ibu Prof. Dr. Zuriah Sitorus, MS selaku Dosen Pembimbing, disela-sela rutinitasnya namun tetap meluangkan waktunya untuk memberikan petunjuk, dorongan, saran dan arahan sejak rencana penelitian hingga selesainya penulisan skripsi ini dan Kepada Bapak Dr.

Kurnia Sembiring, MS, Dr. Anwar Sembiring Ms, dan Dr. Fauzi M.Si selaku Dosen Penguji yang telah memberikan saran dalam menyelesaikan skripsi ini. Ucapan terima kasih juga penulis sampaikan kepada : 1. Bapak Prof. Dr. Runtung Sitepu, SH.MH selaku Rektor Universitas Sumatera Utara. 2. Bapak Dr. Kerista Sebayang, M.Sc selaku Dekan Fakultas MIPA Universitas Sumatera Utara. 3. Bapak Dr. Perdinan Sinuhaji, MS dan Bapak Awan Maghfirah S.Si., M.Si selaku Ketua dan Sekretaris Departemen Fisika. 3. Staf pengajar serta pegawai administrasi di lingkungan Fakultas MIPA Universitas Sumatera Utara khususnya jurusan fisika ( kak Tini dan Bang Johaidin) . 4. Teman-teman asisten Laboratorium Zat Padat ( Bang William, Bang Hendry, Suri ). 5. Sahabat-sahabat saya yang telah membantu saya Diah Pratiwi, Nindy Jeihan, Nindya Irma, Dara, Indra, ulfa, dan teman teman dari criminal squad ( vivi, amira, elvy, dan juli ) dan teman-teman Fisika 2014 yang telah berbagi kebahagiaan dan kesedihan selama 4 tahun ini yang mana tidak dapat disebutkan satu persatu, yang telah memberikan doa, semangat dan perhatian selama proses pengerjaan skripsi ini dan

Akhir kata penulis menyadari bahwa skripsi ini masih banyak kekurangan, oleh karena itu, penulis berharap masukan dan kritikan demi perbaikan dan penyempurnaan skripsi ini.

Medan, Juli 2018

Emita Br. Sembiring

DAFTAR ISI

Halaman

PENGESAHAN SKRIPSI i

ABSTRAK ii

ABSTRACT iii

PENGHARGAAN iv

DAFTAR ISI vi

DAFTAR TABEL viii

DAFTAR GAMBAR ix

DAFTAR LAMPIRAN x

DAFTAR SINGKATAN xi

BAB 1 PENDAHULUAN

1.1 Latar Belakang 1

1.2 Permasalahan 3

1.3 Hipotesis 3

1.4 Tujuan Penelitian 4

1.5 Manfaat Penelitian 4

BAB 2 TINJAUAN PUSTAKA

2.1 Beton 6

2.1.1 Beton Segar 8

2.1.2 Umur Beton 9

2.2 Material Penyusun Beton 10

2.2.1 Semen 10

2.2.2 Agregat 14

2.2.3 Air 15

2.3 Pohon Damar 16

2.3.1 Pemanfaatan Pohon Damar 18

2.3.2 Damar Batu 19

2.3.3 Damar (Kopal) 21

2.3.4 Manfaat Getah Damar 21

2.4 Karakterisasi Beton K175 22

2.4.1 Karakterisasi Sifat Fisis 22

2.4.1.1 Densitas 22

2.4.1.2 Porositas 23

2.4.1.3 Daya Serap Air 23

2.4.2 Karakterisasi Sifat Mekanik 24

2.4.2.1 Kuat Tekan 24

2.4.2.2 Kuat Lentur 24

2.4.3 Karakterisasi Sifat Thermal 25

2.4.3.1 Titik Leleh (Differential Thermal Analyzer/DTA) 25 2.4.4 Karakterisasi Sifat Morfologi Permukaan 26 2.4.4.1 SEM (Scanning Electron Microscope) 26 BAB 3 METODE PENELITIAN

3.1 Tempat dan Waktu Penelitian 28

3.1.1 Tempat Penelitian 28

3.1.2 Waktu Penelitian 28

3.2 Peralatan dan Bahan 28

3.2.1 Peralatan 28

3.2.2 Bahan 29

3.3 Komposisi Campuran Pembuatan Beton K175 29

3.4 Diagram Alir Penelitian 31

3.5 Prosedur Penelitian 32

BAB 4 HASIL DAN PEMBAHASAN

4.1 Hasil Pengujian Sifat Fisis 34

4.1.1 Pengujian Densitas 34

4.1.2 Pengujian Porositas 35

4.1.3 Pengujian Daya Serap air 36

4.2 Hasil Pengujian Sifat Mekanik 37

4.2.1 Pengujian Kuat Tekan 37

4.2.2 Pengujian Kuat lentur 39

4.3 Hasil Analisis Sifat Thermal (DTA) 40

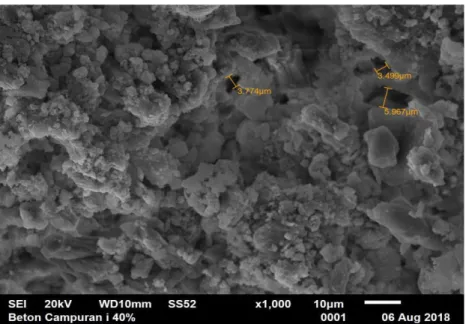

4.4 Hasil Analisis Mikrostruktur (SEM) 41

BAB 5 KESIMPULAN DAN SARAN

5.1 Kesimpulan 43

5.2 Saran 43

DAFTAR PUSTAKA 44

LAMPIRAN 47

DAFTAR TABEL

Nomor Tabel

Judul Halaman

2.1 Kelas dan Mutu Beton 7

2.2 Analisa saringan Agregat Kasar 15

2.3 Karakterisasi Sifat Fisis dan Kimia Damar Batu 20 3.1 Persentase Campuran Pembuatab Beton K175 dengan Variasi

Penambahan Abu Kayu Damar Batu 29

4.1 Hasil Pengujian Densitas Beton K175 34

4.2 Hasil Pengujian Porositas Beton K175 35

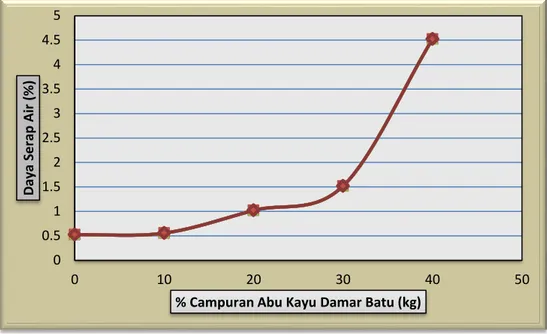

4.3 Hasil Pengujian Daya Serap Air Beton K175 36

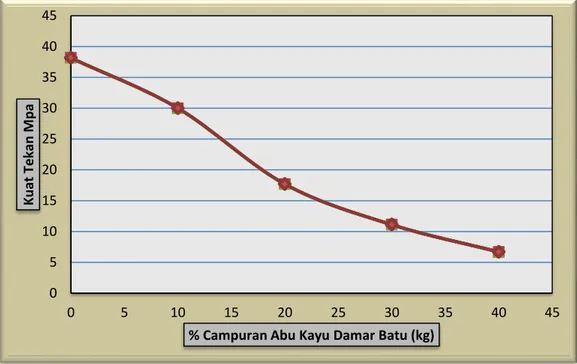

4.4 Hasil Pengujian Kuat Tekan Beton K175 37

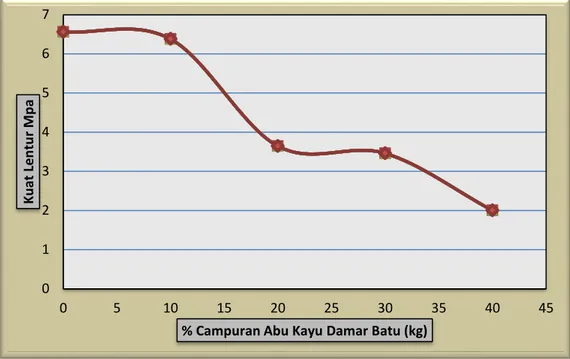

4.5 Hasil Pengujian Kuat Lentur Beton K175 39

DAFTAR GAMBAR

Nomor Tabel

Judul Halaman

2.1 Bentuk Pohon Damar 17

2.2 Pohon Damar Batu 20

2.3 Getah Damar (kopal) 21

2.4 Krusibel DTA 25

2.5 Prinsip Kerja SEM (Scanning Electron Microscope) 26

3.1 Diagram Alir Pembuatan Beton K175 31

4.1 Grafik Hubungan antara Densitas terhadap % Campuran Abu

Kayu Damar Batu 34

4.2 Grafik Hubungan antara Porositas terhadap % Campuran Abu

Kayu Damar Batu 35

4.3 Grafik Hubungan antara Daya Serap Air terhadap %

Campuran Abu Kayu Damar Batu 36

4.4 Grafik Hubungan antara Kuat Tekan terhadap % Campuran

Abu Kayu Damar Batu 38

4.5 Grafik Hubungan antara Kuat Lentur terhadap % Campuran

Abu Kayu Damar Batu 39

4.6 Grafik Analisis Termal Abu Kayu Damar Batu 40 4.7 Hasil SEM untuk sampel dengan campuran 0% 41 4.8 Hasil SEM untuk sampel dengan campuran 40% 41

DAFTAR LAMPIRAN

Nomor Lampiran

Judul Halaman

1 Data dan Contoh perhitungan 48

2 Dokumentasi Penelitian 53

3 Karakterisasi Abu kayu Damar Batu 56

DAFTAR SINGKATAN

SEM = Scanning Electron Microscopy DTA = Differential Thermal Analyzer UTM = Ultimate Testing Machine

BAB 1 PENDAHULUAN

1.1 Latar Belakang

Dewasa ini perkembangan dunia kontruksi terus mengalami peningkatan investasi global, khususnya di Indonesia dikarenakan Indonesia merupakan negara berkembang yang akan berdampak semakin meningkatnya sarana pembangunan infrastruktur baik pembangunan jalan raya, jembatan, pelabuhan, gedung bertingkat, perumahan dan hotel. Badan Perencanaan dan Pembangunan Nasional (Bappenas) memperkirakan tambahan kebutuhan dana pembangunan infrastruktur pada tahun 2016 mencapai Rp 313,5 triliun dari anggaran yang telah dialokasikan dalam APBN (Bappenas, 2016). Hal ini mengindikasikan bahwa industri konstruksi memiliki dampak positif terhadap kemajuan bangsa ini. Pertumbuhan ekonomi Indonesia sepanjang tahun 2015 kemarin tercatat sebesar 4,7% salah satunya sektor konstruksi sebagai penyumbang terbesar pertumbuhan ekonomi tersebut dengan presentase 9,98% (Sindonews, 2015).

Oleh sebab itu, pesatnya pembangunan infrastruktur harus di ikuti dengan laju peningkatan fungsi material bangunan seperti beton sebagai media material konstruksi. Dalam hal proses pembuatan adukan atau campuran beton sangat diperlukan perhatian pengendalian mutu beton untuk menghasilkan kualitas yang tinggi. Beton merupakan bahan bangunan komposit yang terbuat dari hasil pencampuran antara bahan semen hidrolik (portland cement), agregat kasar, agregat halus, air dan bahan tambah (admixture atau additive) yang berfungsi sebagai penyokong beban. Salah satu jenis beton yang sedang berkembang yaitu mutu beton K175 (Taufik, 2015) .

Mutu beton K175 merupakan jenis beton struktural yang memiliki karakteristik kekuatan 175 kg/cm2 yang digunakan sebagai pengecoran pada pelapisan jalan, lahan parkir, lantai dasar, dan bisa juga untuk pengurukan. Penggunaan beton K175 dewasa ini semakin meningkat yaitu diaplikasikan sebagai bahan material untuk pembangunan perumahaan. Dimana berdasarkan hasil analisis RTRW Kota Medan 2010 - 2030 diperkirakan kebutuhan lahan bagi perumahan sampai tahun 2030 untuk

Kota Medan adalah 110.738.040 m2 (11.074 Ha) yang terdiri dari 3.592 Ha kavling rumah kecil (359.150 unit), 4.489 Ha kavling rumah sedang (179.575 unit), serta 2.993 Ha kavling rumah besar (59.858 unit). Sehingga mutu beton K175 sangat berpotensi untuk dikembangkan. Oleh karena itu, pada penelitian ini dibuat suatu material konstruksi berupa beton K175 yang diharapkan dapat aplikasi sebagai material bangunan untuk perumahan.

Pada proses pembuatan beton K175 yang memiliki kualitas baik, atau performansi material beton K175 sangat dipengaruhi oleh ikatan kohesivitas (adesi- kohesi) pada material beton antara lain : ikatan antar muka (interface) partikel, gaya elektrostatik dan gaya Van Der Walls. Dimana ikatan antar muka penguat dan matriks berhubungan dengan kekasaran permukaan partikel, sedangkan ikatan elektrostatik terjadi karena adanya gaya gesek antar permukaan partikel yang diakibatkan oleh proses kompaksi (tekanan). Gaya Van Der Walls dipengaruhi oleh besar beban penekanan yang diberikan (Panggaribuan, 2015).

Pada penelitian sebelumnya, Indra Syahrul Fuad (2014) telah melakukan analisis campuran beton K175 dengan menambahkan serat kulit durian terhadap sifat mekanik kuat tekan dan kuat tarik belah. Hasil dari penelitian dan karakterisasi disimpulkan bahwa beton K175 dengan penambahan serat kulit durian sebesar 1,5%

dengan umur beton 28 hari menghasilkan kuat tekan rata-rata 187,03 kg/cm2, dan kuat tarik belah rata-rata 77,04 kg/cm2.

Sustika Pratiwi (2016) mengadakan penelitian tentang beton K175 dengan memanfaatkan limbah pecahan kaca dan serat optik. Hasil penelitian yang diperoleh bahwa komposisi yang optimum limbah pecahan kaca dan serat optik yaitu 20%:0,2%wt dengan umur 28 hari memiliki kuat tekan 29,63 MPa dengan peningkatan kuat tekan rata-rata sebesar 21,9%, sedangkan modulus elastisitas yang dihasilkan sebesar 25583,73 MPa.

Penelitian yang lain, Petrus Petandung (2017) melakukan penelitian tentang pengaruh serat sabut kelapa dengan ukuran serat acak pada ukuran 1-5 cm sebagai bahan tambah pembuatan beton K175. Hasil dari penelitian diperoleh bahwa umur perawatan beton K175 selama 28 hari dengan variasi komposisi yang optimum untuk digunakan sebagai beton K175 pada massa komposisi penambahan sabut kelapa

sebesar 200 gr memiliki daya serap air rata-rata berkisar 5,2% dan kuat tekan rata- rata 209,34 kg/cm2.

Dalam penelitian ini, dibuat suatu beton K175 dari bahan baku semen portland, agregat kasar, pasir, air dan penambahan abu kayu damar batu dengan teknik cast in situ. Kelayakan abu kayu damar batu sebagai bahan matriks untuk mengurangi penggunaan semen pada pembuatan beton K175 karena kayu damar batu mengandung senyawa polisakarida yang bersifat resin sehingga memiliki daya ikat yang sangat baik dan memiliki bobot yang ringan dengan nilai densitas 451,4 kg/m3. Selain itu kayu damar batu juga mengandung kadar abu 4%-5% , kadar air 0,6%- 0,7%, nilai asam 23,04 mg KOH/gr dan titik leleh 1,5oC.

Sehingga diharapkan dengan penambahan abu kayu damar batu pada proses pembuatan beton K175 memiliki kualitas yang baik sehingga dapat diaplikasikan sebagai material konstruksi pada bangunan perumahan. Campuran semen portland, agregat kasar, pasir, air dengan abu kayu damar batu tersebut diharapkan dapat menghasilkan suatu beton K175 yang memiliki sifat fisis, mekanik dan morfologi yang baik sehingga dapat diaplikasikan sebagai material bangunan perumahaan. Uji karakterisasi untuk abu kayu damar batu meliputi karakteristik sifat fisis morfologi permukaan, kandungan unsur, dan titik leleh abu. Kemudian untuk beton K175 dengan penambahan abu kayu damar batu meliputi : sifat fisis (densitas, porositas, dan daya serap air), sifat mekanik (kuat tekan, dan kuat lentur) dan morfologi permukaan dengan SEM (Scanning Electron Microscope).

1.2 Permasalahan

Berdasarkan uraian latar belakang masalah sebelumnya, maka penulis merumuskan beberapa hal yang menjadi masalah dalam penelitian ini.

Di antaranya:

1. Kayu damar batu banyak dijumpai di dataran tinggi Aceh Selatan. Kayu ini memiliki kandungan senyawa polisakarida yang bersifat resin sehingga memiliki daya ikat yang sangat baik dan memiliki bobot yang ringan dengan nilai densitas 451,4 kg/m3.

1.3 Hipotesis

Untuk mendapatkan suatu hasil pnelitian dari permasalahan yang ditentukan, maka perlu ada hipotesis dari permasalahan penelitian :

1. Pembuatan beton K175 dari semen portland tipe I, agregat dan penambahan abu kayu damar batu dengan menggunakan teknik cast in situ.

2. Ukuran butiran abu kayu damar batu yang digunakan adalah 100 mesh.

3. Pengujian untuk abu kayu damar batu meliputi sifat morfologi permukaan dan kandungan abu dengan SEM/EDS (Scanning Electron Microscopy with Energy Dispersive Spectroscopy) dan sifat termal yaitu titik leleh dengan DTA (Differential Thermal Analyzer).

4. Campuran pada proses pembuatan beton k175 dengan memvariasikan abu kayu damar batu dengan semen dengan variasi komposisi 0%, 10%, 20%, 30%, dan 40% .

1.4 Tujuan Penelitian

Dalam penelitian ini memiliki tujuan, yaitu :

1. Untuk mengetahui karakteristik sifat fisis dan termal abu kayu damar batu

2. Untuk mengetahui komposisi optimum dari penambahan abu kayu damar batu pada beton K175.

3. Untuk mengetahui pengaruh komposisi abu kayu damar batu terhadap sifat fisis, mekanik dan morfologi permukaan dari beton K175.

1.5 Manfaat Penelitian

Hasil penelitian ini nantinya diharapkan memberikan manfaat bagi masyarakat seperti:

1. Menghasilkan suatu produk beton K175 dari semen portland, agregat dan abu kayu damar batu yang dapat diaplikasikan sebagai media peresapan air yang sederhana/skala lab

2. Sebagai bahan masukan kepada masyarakat dan pemerintah untuk mengolah dan memanfaatkan abu kayu damar batu sebagai bahan matriks pengurang penggunaan semen pada beton K175 yang bernilai ekonomis dan ramah lingkungan.

3. Mengembangkan ilmu pengetahuan dan teknologi mengenai beton K175 sebagai media peresapan air yang memiliki sifat tahan lama, memiliki kekuatan mekanik yang baik, tahan panas dan stabil terhadap korosi yang pada akhirnya mampu mendukung dunia industri konstruksi.

BAB 2

TINJAUAN PUSTAKA

2.1 Beton

Beton merupakan bahan komposit yang terdiri dari tiga jenis bahan utama pembentuknya yaitu semen (bahan perekat), agregat (bahan pengisi) dan air (bahan pembantu reaksi kimia selama proses pengerasan dan perawatan beton berlangsung), air juga yang menyebabkan terjadinya suatu hubungan ikatan antara bahan-bahan tersebut. Selain ketiga jenis bahan tersebut juga terdapat bahan ke-empat yang biasanya juga sering digunakan dalam pembuatan beton berupa admixture. Sehingga beton merupakan bahan bangunan utama yang banyak digunakan dalam suatu struktur bangunan. Beton dalam aplikasinya digunakan untuk membuat perkerasan jalan, struktur bangunan, pondasi, jalan, jembatan penyeberangan, struktur parkiran, dasar untuk pagar atau gerbang dan lain sebagainya.

Dalam stuktur sebuah bangunan, beton memiliki peranan yang paling penting, di mana beton berfungsi sebagai penahan beban. Dikarenakan beton memang memiliki fungsi utama untuk menahan beban maka aplikasi beton kurang baik jika digunakan untuk menahan gaya tarik. Sehingga biasanya digunakan tulangan-tulangan baja untuk membantu dalam mengatasi hal tersebut, dikarenakan baja memiliki ketahanan gaya tarik yang baik. Beton yang baik mempunyai sifat-sifat kedap terhadap air, awet (tahan lama), tidak retak-retak dan tahan terhadap cuaca. Terkadang, satu atau lebih bahan aditif ditambahkan untuk menghasilkan beton dengan karakteristik tertentu, yang bertujuan untuk meningkatkan kualitas beton, mulai dari proses pengerjaan seperti kemudahan pengerjaan (workability), waktu pengerasan sampai dengan meningkatkan nilai kuat tekan beton dan durabilitasnya. Nilai kuat tekan beton sendiri sangatlah dipengaruhi oleh interaksi antar komponen-komponen penyusunnya, di mana semen, agregat halus dan air yang membentuk pasta cair berupa mortar mengikat agregat kasar satu sama lain, kemudian partikel-partikel dari agregat halus dan kasar yang mengisi rongga-rongga pada beton (Asri, 2014).

Secara umum beton dibedakan kedalam 2 kelompok, yaitu : a. Beton berdasarkan kelas dan mutu beton.

Kelas dan mutu beton ini, dibedakan

menjadi 3 kelas, yaitu :

1. Beton kelas I adalah beton untuk pekerjaan-pekerjaan non struktutral untuk pelaksanaannya tidak diperlukan keahlian khusus. Pengawasan mutu hanya dibatasi pada pengawasan ringan terhadap mutu bahan-bahan, sedangkan terhadap kekuatan tekan tidak disyaratkan pemeriksaan. Mutu kelas I dinyatakan dengan B0.

2. Beton kelas II adalah beton untuk pekerjaan-pekerjaan struktural secara umum. Pelaksanaannya memerlukan keahlian yang cukup dan harus dilakukan di bawah pimpinan tenaga-tenaga ahli. Beton kelas II dibagi dalam mutu-mutu standar B1, K 125, K 175, dan K 225. Pada mutu B1, pengawasan mutu hanya dibatasi pada pengawasan terhadap mutu bahan-bahan, sedangkan terhadap kekuatan tekan tidak disyaratkan pemeriksaan.

3. Beton kelas III adalah beton untuk pekerjaan-pekerjaan struktural yang lebih tinggi dari K 225. Pelaksanaannya memerlukan keahlian khusus dan harus dilakukan di bawah pimpinan tenaga-tenaga ahli. Disyaratkan adanya laboratorium beton dengan peralatan yang lengkap dengan tenaga-tenaga ahli yang dapat melakukan pengawasan mutu beton secara kontiniu. Adapun pembagian kelas jalan ini, dapat dilihat dalam Tabel 2.1 berikut ini : (Rochman, 2017).

Tabel 2.1 Kelas dan Mutu Beton Kelas Mutu σ' bk

(kg/cm2)

σ' bm (kg/cm2)

Tujuan Pengawasan Terhadap Mutu Kekuatan Agregat

Tekan

I B0 - - Non

Struktural

Ringan Tanpa

II B1 - - Struktural Sedang Tanpa

K125 125 200 Struktural Ketat Kontinu

K175 175 250 Struktural Ketat Kontinu

K225 225 200 Struktural Ketat Kontinu

III K>225 >225 >300 Struktural Ketat Kontinu

b. Beton terdiri dari beberapa jenis, yaitu : - Beton ringan

Beton ringan merupakan beton yang dibuat dengn bobot yang lebih ringan dibandingkan dengan bobot beton normal. Agregat yang digunakan untuk memproduksi beton ringan pun merupakan agregat ringan juga.

Agregat yang digunakan umumnya merupakan hasil dari pembakaran shale, lempung, slates, residu slag, residu batu bara dan banyak lagi hasil pembakaran vulkanik. Berat jenis agregat ringan sekitar 1900 kg/m3 atau berdasarkan kepentingan penggunaan strukturnya berkisar antara 1440–1850 kg/m3, dengan kekuatan tekan umur 28 hari lebih besar dari 17,2 MPa.

- Beton normal

Beton normal adalah beton yang menggunakan agregat pasir sebagai agregat halus dan split sebagai agregat kasar sehingga mempunyai berat jenis beton antara 2200 kg/m3–2400 kg/m3 dengan kuat tekan sekitar 15–40 MPa.

- Beton berat

Beton berat adalah beton yang dihasilkan dari agregat yang memiliki berat isi lebih besar dari beton normal atau lebih dari 2400 kg/m3. Untuk menghasilkan beton berat digunakan agregat yang mempunyai berat jenis yang besar.

- Beton massa (mass concrete)

Dinamakan beton massa karena digunakan untuk pekerjaan beton yang besar dan masif, misalnya untuk bendungan, kanal, pondasi dan jembatan.

- Ferro-Cement

Ferro-Cement adalah suatu bahan gabungan yang diperoleh dengan cara memberikan suatu tulangan yang berupa anyaman kawat baja sebagai pemberi kekuatan tarik dan daktil pada mortar semen (Katrina, 2014).

2.1.1 Beton Segar

Beton segar adalah campuran beton setelah selesai diaduk hingga beberapa saat karakteristik dari beton tersebut belum berubah. Proses awal terjadinya beton adalah

pasta semen yaitu proses hidrasi antara air dengan semen, selanjutnya jika ditambahkan dengan agregat halus menjadi mortar dan jika ditambahkan dengan agregat kasar menjadi beton. Penambahan material lain maupun menganti material yang sejenis atau berbeda akan membedakan jenis beton tersebut serta bisa menambah mutu dari beton itu sendiri. Beton segar juga mempunyai sifat-sifat yang penting dan harus selalu diperhatikan yaitu :

a. Kemudahan pengerjaan (workability)

Kemudahan pengerjaan beton dapat dilihat dari nilai slump yang identik dengan tingkat keplastisan beton. Semakin plastis beton, semakin mudah pengerjaannya.

Unsur-unsur yang mempengaruhinya antara lain: jumlah air pencampur, kandungan semen, gradasi campuran pasir-krikil, bentuk butiran agragat kasar, butir maksimum, cara pemadatan berserta alat pemadatannya.

b. Segregation

Kecenderungan butir-butir kasar untuk lepas dari campuran beton dinamakan segregasi. Hal ini akan menyebabkan sarang kerikil yang pada akhirnya akan menyebabkan keropos pada beton. Segregasi ini disebabkan oleh campuran yang kurang padat atau kurang semen, terlalu banyak air, besar ukuran agregat maksimum lebih dari 40 mm, dan permukaan butir agregat kasar yang semakin kasar akan mempermudah terjadinya segregasi.

c. Bleeding

Kecenderungan naiknya air kepermukaan beton yang baru dipadatkan disebut dengan bleeding. Air naik ini membawa semen dan butir agregat halus, yang ada saat beton mengeras nantinya akan membentuk selaput (laitance). Hal yang mempengaruhi bleeding ada beberapa hal yaitu: susunan butir agregat, banyaknya air, kecepatan hidrasi dan proses pemadatan (Irwan, 2017).

2.1.2 Umur Beton

Kekuatan beton akan bertambah dengan naiknya umur beton. Kekuatan beton akan naik secara cepat (linier) sampai umur 28 hari. Untuk struktur yang ingin mencapai kekuatan awalnya tinggi, maka campuran akan dikombinasikan dengan

semen khusus ataupun pengantian agregat serta menambahkan bahan tambah kimia dengan tetap menggunakan jenis semen tipe I (OPC-I). Laju kenaikan umur beton sangat tergantung dari penggunaan bahan penyusunnya terutama pada penggunaan bahan semen karena semen cenderung secara langsung memperbaiki kinerja pada tekanannya (Ulfah, 2015).

2.2 Material Penyusun Beton K175

Komposisi yang digunakan untuk beton K175 tidak jauh berbeda seperti beton normal, perbedaan dalam pembuatan beton K175 ialah bertambahnya jumlah semen dengan agregat kasar dan mengurangi jumlah agregat halus pada campuran betonnya, dikarenakan beton K175 yang terbentuk memiliki kekuatan tekan 175 kg/cm2, serta faktor bahan tambahan yang memiliki peranan yang sangat penting, dengan tujuan agar menghasilkan ikatan yang kuat dengan densitas yang tinggi. Selain itu juga bertujuan untuk mengingat agregat agar tidak mudah terlepas. Material-material yang digunakan untuk komposisi beton K175 secara umum adalah :

2.2.1 Semen

Semen adalah suatu jenis bahan yang memiliki sifat adhesi dan kohesi, yang memungkinkan melekatnya fragmen-fragmen mineral menjadi suatu massa yang padat. Semen yang dimaksudkan untuk konstruksi beton adalah bahan yang jadi dan mengeras dengan adanya air, yang dinamakan semen hidrolik (hydraulic cement).

Semen semacam ini berbahan utama silikat atau pasir silika dan campuran dari batu kapur dan tanah liat yang digerinda, dicampur, dibakar di dalam pembakaran kapur (klin), dan kemudian dihancurkan menjadi bubuk / tepung. Dalam penggunaannya, semen semacam ini secara kimia dicampur dengan air membentuk massa yang mengeras.

Semen Portland adalah semen hidrolik yang dihasilkan dengan cara menghaluskan klinker yang terdiri dari silikat-silikat kalsium yang bersifat hidrolis dengan gips sebagai bahan tambahan. Semen Portland atau semen Portland pozzolan digunakan untuk bahan beton, berupa semen hidrolik yang berfungsi sebagai bahan perekat bahan. Dengan jenis semen tersebut diperlukan air guna berlangsungnya reaksi kimiawi pada proses hidrasi. Semen Portland pada awalnya ditemukan di dekat kota

Dorset, Inggris oleh Joseph Aspdin, seorang tukang batu kebangsaan Inggris pada tahun 1824. Dinamakan semen Portland karena semen yang dihasilkannya mempunyai warna serupa dengan tanah liat alam di pulau Portland. Komponen utama semen Portland terbentuk dari empat unsur oksidasi, yaitu :

Batuan kapur mengandung komponen Limestone (CaO) : 60% – 66%

Lempung mengandung komponen : - Silika (SiO2) : 19% – 25%

- Alumina (Al2O3) : 3% – 8%

- Oksida Besi (Fe2O3) : 1% – 5%

Semen juga dapat dibedakan menjadi dua kelas, yaitu :

1. Semen hidrolik : merupakan suatu bahan pengikat yang mengeras, jika bereaksi dengan air serta menghasilkan produk tahan air, contoh : semen Portland, semen alumina, semen putih.

2. Semen non hidrolik : jenis-jenis semen yang tidak dapat mengikat serta mengeras bila dicampurkan dengan air, akan tetapi perlu udara untuk proses pengerasannya, contoh : kapur.

Semen Portland merupakan bahan ikat yang penting dan banyak dipakai dalam pembangunan fisik. Menurut kegunaannya, semen Portland digolongkan sebagai berikut ini :

a. Semen Portland Tipe I dikenal pula sebagai Ordinary Portland Cement (OPC), merupakan jenis semen hidrolis yang cocok dipergunakan secara luas untuk konstruksi umum berbagai macam aplikasi beton yang tidak memerlukan persyaratan khusus terhadap panas hidrasi dan kekuatan tekan awal. Cocok dipakai pada tanah dan air yang mengandung sulfat 0,0% – 0,10% dan dapat digunakan antara lain untuk konstruksi bangunan perumahan, gedung-gedung bertingkat, jembatan, landasan pacu dan jalan raya di mana syarat-syarat khusus tidak diperlukan.

b. Semen Portland (OPC) Tipe II merupakan jenis semen yang cocok dipergunakan untuk konstruksi bangunan dari beton massa yang memerlukan ketahanan sulfat (pada lokasi tanah dan air yang mengandung sulfat antara 0,10% – 0,20%) dan panas hidrasi sedang. Semen jenis ini banyak digunakan di daerah-daerah yang berkadar sulfat sedang, antara lain daerah-daerah rawa, untuk bangunan-

bangunan di pinggir laut / tepi pantai, saluran irigasi, bendungan, pondasi jembatan dan lain-lain.

c. Semen Portland Tipe III merupakan jenis semen yang dikembangkan untuk memenuhi kebutuhan konstruksi bangunan yang memerlukan kekuatan tekan awal yang tinggi setelah proses pengecoran dilakukan (pada fase permulaan setelah pengikatan terjadi) dan memerlukan penyelesaian secepat mungkin. Misalnya digunakan untuk pembuatan jalan raya beton, bangunan tingkat tinggi, bangunan- bangunan dalam air yang tidak memerlukan ketahanan terhadap serangan sulfat dan bandara udara.

d. Semen Portland Tipe IV merupakan jenis semen yang membutuhkan panas hidrasi yang rendah dalam penggunaannya, semen jenis ini biasanya digunakan pada konstruksi yang membutuhkan beton dalam skala besar. Dengan tujuan untuk panas hidrasi yang terjadi pada saat pengeringan diusahakan seminimal mungkin.

e. Semen Portland Tipe V merupakan jenis semen yang cocok dipakai untuk berbagai macam aplikasi beton dimana diperlukan daya tahan yang baik terhadap kadar sulfat yang tinggi, seperti pada konstruksi bangunan-bangunan pada tanah/air yang mengandung sulfat melebihi 0,20% antara lain : instalasi pengolahan limbah pabrik, konstruksi dalam air, jembatan, terowongan, pelabuhan, pembangkit tenaga nuklir, digunakan di daerah-daerah yang berkadar sulfat tinggi, misal daerah-daerah rawa dengan tingkat keasaman tinggi, dermaga (bangunan-bangunan pantai), bendungan, pondasi jembatan, silo bahan-bahan kimia dan lain-lain.

f. Portland Pozzolan Cement (PPC) merupakan jenis semen hidrolis yang dibuat dengan menggiling terak, gypsum dan bahan pozzolan. Digunakan untuk bangunan umum dan bangunan yang memerlukan ketahanan sulfat dan panas hidrasi sedang, seperti : konstruksi beton massa (bendungan, dam dan irigasi), konstruksi beton yang memerlukan ketahanan terhadap serangan sulfat (bangunan tepi pantai, tanah rawa), bangunan / instalasi yang memerlukan kekedapan yang lebih tinggi dan pekerjaan pasangan dan plesteran.

g. Portland Composite Cement (PCC) merupakan jenis semen yang sama dengan penggunaan semen portland tipe i dengan kuat tekan yang sama. PCC mempunyai panas hidrasi yang lebih rendah selama proses pendinginan dibandingkan dengan

Semen Portland Tipe I, sehingga pengerjaannya akan lebih mudah, suhu beton lebih rendah sehingga tidak mudah retak, lebih tahan terhadap sulfat, lebih kedap air dan menghasilkan permukaan beton/plester yang lebih rapat dan lebih halus.

Dapat digunakan secara luas untuk konstruksi umum pada semua beton, seperti struktur bangunan bertingkat, struktur jembatan, struktur jalan beton, bahan bangunan, beton pratekan dan pracetak, pasangan bata, plesteran dan acian, panel beton, paving block, hollow brick, batako, genteng, potongan ubin.

h. Oil Well Cement (OWC) digunakan untuk penyekat pada pengeboran sumur minyak. Oleh karenanya semen jenis ini juga disebut semen sumur minyak.

Sumur-sumur minyak atau gas dibuat dengan mengebor lubang ke dalam tanah/bumi dengan kedalaman ratusan sampai dengan 20.000 kaki (sekitar 7.000 meter). Pipa besi yang disebut casing ditempatkan pada lubang sumur dan semen dipompa ke bawah melalui pipa tersebut. Sewaktu semen terpompa keluar melalui dasar casing tersebut dan kembali ke permukaan melalui bagian luar casing, ia akan membentuk ikatan kritis antara bagian luar casing dengan dinding sumur yang telah dibor. Ikatan ini akan melindungi minyak, gas dan air bawah tanah sehingga tidak bercampur di dalam sumur tersebut. Kekokohan semen tergantung pada serangan sulfat dengan kadar, suhu dan tekanan yang tinggi selama proses pemompaan berlangsung. Dikarenakan keharusan waktu pemekatan yang ketat, maka OWC diproduksi dengan standar mutu yang ketat sesuai dengan standar API (American Petroleum Institute).

i. White Portland Cement (WPC)/semen portland putih merupakan jenis semen bermutu tinggi. Semen Portland Putih terutama digunakan untuk keperluan pekerjaan-pekerjaan arsitektur, precast dan beton yang diperkuat dengan fiber, panel, permukaan teraso, stucco, cat semen, nat ubin / keramik serta struktur yang bersifat dekoratif. Semen Portland Putih dibuat dari bahan-bahan baku pilihan yang rendah kandungan besi dan magnesium oksidanya (bahan-bahan tersebut yang menyebabkan semen berwarna abu-abu). Derajat keputihannya diukur menurut standar yang berbeda-beda. Semen Portland Putih dapat juga digunakan untuk proses konstruksi pada umumnya.

j. Super Masonry Cement merupakan semen yang dapat digunakan untuk konstruksi perumahan gedung, jalan dan irigasi yang struktur betonnya maksimal K-225.

Dapat juga digunakan untuk bahan baku pembuatan genteng beton, hollow brick, paving block, ubin dan bahan bangunan lainnya.

2.2.2 Agregat

Agregat adalah bahan granular seperti pasir, kerikil dan batu pecah atau kombinasi dari bahan-bahan tersebut. Agregat dibedakan dalam agregat alam dan buatan. Agregat alam berasal dari batu alam atau berasal dari penghancuran alami dari batuan alam, sedangkan agregat buatan diperoleh dari industri pemecah batu.

Menurut beratnya agregat dapat dibagi menjadi agregat berat, agregat normal, dan agregat ringan. Agregat alam berat digunakan untuk pembuatan beton berat, agregat alam normal untuk pekerjaan beton yang umum, dan agregat alam ringan untuk pembuatan beton ringan (Betaubun, 2016).

Agregat terdiri atas butiran-butiran yang beraneka ragam dari ukuran kecil sampai besar. Jika ukuran butiran ini diuraikan ke dalam kelompok dengan ukurannya tertentu, maka dapat diperoleh suatu pembagian butiran yang terdiri dari butiran yang sama besarnya atau antara batasan ukuran tertentu. Untuk menguraikan besar butiran ke dalam fraksi digunakan ayakan (sieve) dan dari hasil pengayakan diperoleh gambaran mengenai susunan butiran dari agregat tersebut menjadi agregat halus atau agregat kasar. Agregat halus adalah agregat yang besar butirannya lolos dari saringan 2,36 mm (ayakan No. 4) dan tertahan di saringan 0,075 mm (ayakan No. 200), sedangkan secara umum agregat kasar adalah kerikil sebagai hasil disintegrasi batuan atau berupa batu pecah yang diperoleh dari industri pemecah batu dan memiliki ukuran butiran antara 5 - 40 mm atau agregat yang tertahan pada saringan 2,36 mm (ayakan No. 4). Komposisi dari agregat kasar harus memenuhi persyaratan gradasi yaitu melalui analisa saringan dengan nomor sebagai berikut : (Darwis, 2017)

Tabel 2.2 Analisa Saringan Agregat Kasar

Ukuran saringan Lolos saringan

mm SNI ASTM inch Ukuran maks

10 mm

Ukuran maks 20 mm

Ukuran maks 40 mm

75,0 76 3 in 3,00 100- 100

37,5 38 1½ in 1,50 100 - 100 95 – 100

19,0 19 ¾ in 0,75 100 - 100 95 – 100 35 – 70

9,5 9,6 3/8 in 0,3750 50 - 85 30 – 60 10 – 40

4,75 4,8 No. 4 0,1870 0 - 10 0 - 10 0 - 5

Kombinasi agregat yang dicampur dengan suatu bahan pengikat semen dan air sudah dapat menjadi adukan beton. Agregat berfungsi juga untuk mengurangi penyusutan serta mengurangi kekuatan dan stabilitas volume dari mortar dan beton.

Agregat merupakan bahan tambah atau pengisi yang tidak ikut aktif di dalam pengikatan campuran beton. Ukuran maksimum yang lebih kecil pada umumnya akan memberikan kekuatan beton lebih besar. Hal ini karena proses pemecahan, agregat akan cenderung pecah melalui daerah yang lebih lemah, sehingga pengurangan ukuran maksimum agregat berarti memperkecil daerah yang lemah pada agregat. Agregat yang dapat dipakai untuk beton harus memenuhi syarat-syarat sebagai berikut : (Novareza, 2017)

a) Agregat harus bersih.

b) Keras atau kuat.

c) Bebas dari sifat penyerapan secara kimia.

d) Tidak bercampur dengan tanah liat atau lumpur.

e) Distribusi atau gradasi ukuran butir agregatnya memenuhi ketentuan yang berlaku.

2.2.3 Air

Air adalah bahan yang digunakan untuk adukan beton, karena itu air mempunyai pengaruh yang penting dalam menentukan kekuatan dan kemudahan pelaksanaan pencampuran beton. Air yang dapat diminum dapat pula digunakan untuk air adukan beton, akan tetapi yang dapat digunakan untuk adukan beton tidak berarti dapat diminum. Syarat-syarat air yang dipakai untuk campuran beton harus sesuai dengan ketentuan seperti tertera dalam SK-SNI S-04-1989-F :

a) Air harus bersih.

b) Tidak mengandung lumpur, minyak dan benda terapung lainnya yang dapat dilihat secara visual.

c) Tidak mengandung bahan-bahan yang harus kosuspensi lebih dari 29 K dan tidak mengandung bahan-bahan yang dapat larut dan dapat merusak beton.

d) Kandungan klorida (Cl-) tidak lebih dari 500 ppm dan senyawa sulfat tidak lebih dari 1.000 ppm sebagai SO3.

e) Bila dibandingkan dengan kekuatan tekan adukan dan beton yang menggunakan air suling, maka kekuatan adukan dan beton yang memakai air yang diperiksa, tidak lebih dari 10%.

f) Semua air meragukan harus dianalisa secara kimia dan dievaluasi mutunya menurut pemakaiannya.

g) Khusus untuk beton pratekan, kecuali syarat-syarat tersebut di atas, air tidak boleh mengandung klorida lebih dari 50 ppm.

Akibat dari air yang tidak memenuhi syarat dapat mengakibatkan :

a) Sifat kemantapan bentuk dari pada beton yang dihasilkan menjadi rendah, menyebabkan pecah, rebah setelah beberapa waktu kemudian.

b) Menghalangi pengikatan pengerasan dalam campuran beton yang menyebabkan kekurangan kekuatan betonnya (Aparna, 2017).

2.3 Pohon Damar

Damar merupakan salah satu hasil hutan non kayu yang sudah lama dikenal, yaitu suatu getah yang merupakan senyawa polysacarida yang dihasilkan oleh jenis-jenis pohon hutan tertentu. Sampai saat ini damar cukup banyak digunakan orang antara lain untuk bahan vernis, bahan penolong dalam pembuatan perahu dan yang terpenting adalah sebagai pembungkus kabel laut/ tanah. Damar tumbuh secara alami di hutan hujan dataran rendah sampai ketinggian sekitar 1.200 m dpl. Namun di Jawa, tumbuhan ini terutama ditanam di pegunungan. (Zai, 2017). Nama damar digunakan pula untuk menyebut resin yang dihasilkan oleh jenis-jenis Shorea, Hopea dan beberapa spesies dipterokarpa lainnya. Sementara, resin pohon damar disebut kopal. Nama kayu damar digunakan dalam perdagangan untuk menyebut kayu yang dihasilkan oleh jenis-jenis Araucaria. Sementara kayu pohon damar diperdagangkan sebagai kayu agatis. Nama-nama lokal A. dammara di antaranya adalah damar raja,

kisi (Buru), salo (Ternate), dayungon (Samar). Adapun klasifikasi dari pohon damar yakni : (Mulyono, 2012)

Nama latin tumbuhan ini adalah Agathis dammara (Lamb.) Rich. & A. Rich. yang mempunyai beberapa nama sinonim di antaranya adalah :

Abies dammara (Lamb.) Dum.-Cours.

Agathis alba (Rumph. ex Hassk.) Foxw.

Agathis loranthifolia Salisb.

Agathis philippinensis Warb.

Agathis pinus-dammara Poir.

Agathis regia Warb.

Dammara alba Rumph. ex Hassk.

Dammara loranthifolia (Salisb.) Link

Dammara orientalis Lamb. (synonym)

Dammara rumphii Presl (synonym)

Pinus dammara Lamb. (synonym)

Gambar 2.1 Bentuk Pohon Damar (Agathis dammara)

Pohon damar (Agathis dammara) berukuran besar dan tingginya bisa mencapai 65 meter. Batangnya silindris dan lurus dengan diameter mencapai 1,5 meter. Kulit batang berwarna abu-abu muda hingga coklat kemerahan. Kulit mengelupas dalam keping-keping yang tidak beraturan dan biasanya bopeng karena resin. Daun berbentuk jorong (bulat memanjang) dengan panjang 6 – 8 cm dan lebar 2 – 3 cm. Bagian pangkal daun membaji sedangkan ujungnya runcing. Tulang daun sejajar dan banyak. Bunga jantan dan betina berada pada tandan yang berbeda, pada pohon yang sama (berumah satu). Damar merupakan tumbuhan asli Indonesia.

Daerah sebarannya meliputi pulau Sulawesi, kepulauan Maluku, dan kepulauan di Filipina. Namun kini, pohon damar telah dibudidayakan di perkebunan-perkebunan di pulau Jawa. Tumbuh di hutan tropis dataran rendah hingga ketinggian 1.200 meter di atas permukaan laut. (alamendah, 2014)

2.3.1 Pemanfaatan Pohon Damar

1. Manfaat utama damar adalah diambil getahnya untuk dioleh menjadi kopal (manila copal). Getah damar keluar dari kulit atau kayu damar yang lukai.

Getah yang keluar akan membeku dan mengeras setelah beberap hari. Getah damar yang mengeras nilah yang kemudian dinamai kopal.

Kopal ini mengandung asam-asam resinol, resin, dan minyak atsiri.

Kopal merupakan bahan dasar bagi cairan pelapis kertas supaya tinta tidak menyebar. Selain itu kopal dimanfaatkan untuk campuran lak dan vernis, perekat pada penambal gigi, dan perekat plester.

2. Pohon damar sebagai penghias taman

Pohon damar juga disukai sebagai tumbuhan peneduh taman dan tepi jalan (misalnya di sepanjang Jalan Dago, Bandung). Tajuknya tegak meninggi dengan percabangan yang tidak terlalu lebar.

3. Damar biasanya dimanfaatkan kayunya karena mempunyai nilai jual yangcukup tinggi, terutama digunakan untuk pertukangan. Pulp dan kayulapisnya termasuk golongan awet IV dan awet III dengan berat jeniskayunya sekitar 0,49 g/cm

4. Anti Alzheimer

Pohon damar juga memiliki salah satu senyawa alam yang telah di ujiaktivitasnya sebagai inhibitor enzim beta sekretase adalah kelompok biflavonoid yakni amentoflavon yang berfungsi sebagai obat penyakitalzheimer dan anti-HIV.

Di Jawa, tumbuhan ini dibudidayakan untuk diambil getah atau hars-nya.

Getah damar ini diolah untuk dijadikan kopal. Pohon yang besar, tinggi hingga 65m;

berbatang bulat silindris dengan diameter yang mencapai lebih dari 1,5 m. Pepagan luar keabu-abuan dengan sedikit kemerahan, mengelupas dalam keping-keping kecil.

Daun berbentuk jorong, 6–8 × 2–3 cm, meruncing ke arah ujung yang membundar.

Runjung serbuk sari masak 4–6 × 1,2–1,4 cm; runjung biji masak berbentuk bulat telur, 9–10,5 × 7,5–9,5 cm. Ada dua macam damar yang dikenal umum, dengan kualitas yang jauh berbeda. Pertama adalah damar batu, yaitu damar bermutu rendah berwarna coklat kehitaman, yang keluar dengan sendirinya dari pohon yang terluka.

Gumpalan-gumpalan besar yang jatuh dari kulit pohon dapat dikumpulkan dengan menggali tanah di sekeliling pohon. Di seputar pohon-pohon penghasil yang tua biasanya terdapat banyak sekali damar batu. Kedua, adalah damar mata kucing; yaitu damar yang bening atau kekuningan yang bermutu tinggi, sebanding dengan kopal, yang dipanen dengan cara melukai kulit pohon.

2.3.2 Damar Batu

Damar batu adalah getah yang telah menjadi fosil. Getah ini diperoleh dari dalam tanah. Damar batu mengalami proses pengerasan alami. Secara umum damar batu memiliki warna agak kekuningan, juga ada damar batu yang berwarna coklat, putih, bahkan keemasan. Tekstur damar batu sendiri jauh lebih keras dari kopal maupun damar mata kucing. Damar batu diperoleh dari pohon dari spesies dipterocarpaceae.

Resin damar batu diperoleh melalui koleksi eksudat resin yang mengeras, terbaring di bawah tanah dalam bentuk fosil, dekat dengan akar pohon. Resin yang terkumpul kemudian dikerok menggunakan sikat berbulu besi untuk menghilangkan lumpur dan residu kotoran dan kemudian direduksi sinar matahari.

Gambar 2.2 Pohon Damar Batu (Agathis alba)

Indonesia sejauh ini merupakan sumber terbesar Damar Batu yang diperdagangkan secara internasional. Di sini yang paling banyak ditemukan adalah Sumatera Selatan dan Kalimantan. Beberapa varietas damar batu juga didapat dari Vietnam, Kamboja dan laos (amutindospice.com, 2018). Kualitas Damar Batu yang diperdagangkan secara komersial ditentukan terutama oleh ukuran potongan resin,

warna dan jumlah debu damar yang menyertai masing-masing lot. Harga lebih besar (di atas 3 inci) berwarna kuning sampai coklat dengan debu 5% dianggap kualitasnya lebih tinggi (kualitas Super/Bombay). Kualitas ini kemudian dapat dikelompokkan sebagai goresan atau tidak lengket. Scraping ke Damar batu pada dasarnya berarti pembersihan tambahan dilakukan pada setiap bagian untuk menghilangkan kotoran luar. Potongan berukuran kecil (sekitar 1 inci) warna kuning sampai kecoklatan wiyh hingga 20% debu biasanya ditemukan pada kisaran kualitas rendah (kualitas Campuran/Calcutta). Berikut ini karakteristik damar batu yaitu : (gvi.co.id, 2016)

Tabel 2.3 Karakterisasi Sifat Fisis dan Kimia Damar Batu

Karakteristik Nilai

Densitas (Kg/m3) 451,4

Kadar Air (%) 0,6 – 0,7

Kadar Abu (%) 4 – 5

;lLoss of Drying (%) 8,82

Bahan yang tidak larut Toulene (%)

4,365

Bahan yang larut Toulene (%) 95,64 Nilai Asam (mg KOH/gram) 23,04

Titik Leleh (oC) 1,5

2.3.3 Damar (Kopal)

Kopal adalah hasil olahan getah (resin) yang disadap dari batang damar (Agathis dammara [sin. A. alba] dan beberapa Agathis lainnya) serta batang dari batang pohon anggota suku Burseraceae (Bursera, Protium).

Gambar 2.3 Getah Damar (Kopal)

Getah damar merupakan resin triterpenoid, mengandung banyak triterpene dan hasil oksidasinya. Banyak di antaranya merupakan senyawa dengan berat molekul rendah (dammarane, asam damarenolat, oleanane, asam oleanonat, dll.), tetapi damar juga mengandung suatu fraksi polimer, yang tersusun dari polycadinene dan mengandung asam-asam resinol, resin, minyak atsiri. (wikipedia.kopal)

Data fisika

Penampakan : serbuk putih

Titik lebur : kira-kira 120 °C

Densitas (kg per m3): 1,04-1,12

Indeks bias : kira-kira 1,5

Nomor CAS : 9000-16-2

EINECS : 232-528-4

Harmonised Tariff: 1301-90

Stabilitas dan toksisitas

Getah ini stabil, mungkin dapat dibakar dan tidak kompatibel dengan bahan oksidator kuat. Toksisitasnya rendah, tetapi bila debunya dihirup dapat menyebabkan alergi.

2.3.4 Manfaat Getah Damar

Pohon ini memiliki berbagai macam fungsi tidak hanya daun, kayu dan getahnya juga bermanfaat dalam kehidupan sehari-hari. Berikut ini manfaat getah damar dalam dunia industri antara lain :

1. Pewarna

Manfaat getah damar yang di ambil dari pohon damar adalah sebagai zat pewarna dalam dunia industri.

2. Kopal

Kopal berbentuk seperti berlian yang indah dan dapat dijadikan sebagai pajangan dan penghias ruang tamu.

3. Cat

Getah damar juga berfungsi sebagai cat. Cat dari getah damar menjadi bahan baku untuk membuat cat yang biasa di jual jual di pasar pasar ataupun toko tempat menjual cat.

4. Tinta

Fungsi dari getah damar yang lainnya adalah sebagai tinta.

5. Kosmetik

Dalam bidang kecantikan yang lain getah damar banyak di manfaatkan juga sebagai bahan baku pembuatan kosmetik.

6. Aroma makanan

Di bidang kuliner getah damar sebagian juga digunakan sebagai aroma makanan. Aroma yang dihasilkan dari getah damar ini membuat aroma menjadi lebih nikmat dan lezat

7. Resin

Manfaat getah damar yang ketujuh adalah sebagai bahan baku pembuatan resin.

8. Korek Api 9. Plastik 10. Lilin

2.4 Karakterisasi Beton K175 2.4.1 Karakterisasi Sifat Fisis 2.4.1.1 Densitas

Densitas merupakan pengukuran massa suatu benda per unit volume. Semakin tinggi densitas (massa jenis) suatu benda, maka semakin besar pula massa setiap volumenya. Dimana pengujian densitas dengan ASTM C 134-95 untuk geometri material yang berbentuk seperti silinder, kubus atau balok dapat dihitung dengan persamaan :

Di mana:

ρ : densitas (kg/m3) Mk : massa sampel (kg) V : volume sampel (m3).

2.4.1.2 Porositas

Porositas merupakan jumlah pori-pori yang terdapat pada material, dimana pori- pori tersebut terbentuk karena adanya pengosongan atom-atom atau cacat kristal.

Porositas sangat dipengaruhi oleh bentuk dan distribusinya. Porositas dalam % yang menghubungkan antar volume pori terbuka terhadap volume benda keseluruhan.

Berdasarkan ASTM C 20-92 persamaan untuk menghitung porositas suatu material yaitu : (Debora, 2008)

Di mana :

= massa kering sampel (kg) = massa basah sampel (kg) = volume sampel (m3)

ρ = massa jenis air (1000 kg/m3)

2.4.1.3 Daya Serap Air

Daya serap air merupakan kemampuan suatu material dalam menyerap air.

Semakin besar air yang diserapnya maka semakin banyak pori-pori yang terdapat dalam material tersebut. Prosedur pengujian daya serap air ini mengacu pada ASTM C-20-00-2005. Pengujian ini bertujuan untuk menentukan besarnya persentase air yang terserap oleh sampel yang direndam dengan perendaman selama 24 jam.:

Di mana :

DSA : Daya serap air (%)

: massa sampel uji sebelum perendaman (kg) : massa sampel uji sesudah perendaman (kg)

2.4.2 Karakterisasi Sifat Mekanik

2.4.2.1 Kuat Tekan

Kekuatan tekan suatu material didefenisikan sebagai kemampuan material dalam menahan beban/gaya mekanis sampai terjadinya kegagalan (failure). Kuat tekan suatu bahan merupakan perbandingan besarnya beban maksimum yang dapat ditahan beban. Pengaruh kuat tekan menggunakan alat Ultimate Testing Machine (UTM) dengan kecepatan penekanan sebesar 4 mm/menit.

Untuk pengukuran kuat tekan keramik K175 mengacu pada standard ASTM C 733 dan dihitung dengan persamaan berikut :

Di mana :

P : Kuat Tekan (N/m2) Fmaks : Gaya Maksimum (N)

A : Luas Permukaan Sampel (m2)

2.4.2.2 Kuat Lentur

Pengujian kekuatan lentur dimaksudkan untuk mengetahui ketahanan polimer terhadap pembebanan. Dalam metode ini metode yang digunakan adalah metode tiga titik lentur. Pengujian ini juga dimaksudkan untuk mengetahui keelastisan suatu bahan. Pada permukaan bagian atas yang dibebani akan terjadi kompresi, sedangkan pada bagian permukaan bawah akan terjadi tarikan.

Pada pengujian ini pembebanan yang diberikan adalah tegak lurus terhadap arah sampel dengan tiga titik lentur. Pada pengujian ini bila bahan diberi beban maka permukaan bawah akan memanjang dan terjadi pelengkungan sampel akibat regangan tarik dan regangan tekan. Besarnya pelengkungan pada titik tengah sampel dinamakan defleksi. Jika batang uji ditumpu pada R1 dan R2 dan beban (P) diberikan di tengah, maka kekuatan lentur adalah:

Di mana :

P : Load (N) L : Jarak span (m) b : Lebar sampel (m) d : Tebal sampel (m).

Sedangkan modulus Young pada lenturan Ef didapat dari persamaaan:

Dengan P adalah beban lentur, δ adalah defleksi. Umumnya pada bahan beton modulus elastik untuk tekan berbeda dengan untuk tarik, tegangan tekan yang besar terjadi pada bagian yang mengalami tegangan tekan. Selanjutnya pada bahan polimer kekuatan tekan jauh lebih besar daripada kekuatan tarik, hal inilah yang menyebabkan patah karena tekukan pada bagian yang mengalami tegangan tarik.

2.4.3 Karakterisasi Sifat Thermal

2.4.3.1 Titik Leleh (Differential Thermal Analyzer/DTA)

Uji termal dilakukan untuk mengetahui ekspansi panas, uji muai dan uap panas.

Prinsip dasar dari Thermal Analyzer atau DTA adalah apabila dua buah krusibel dimasukkan kedalam tungku DTA secara bersamaan, krusibel yang berisi Sampel ditempatkan disebelah kiri dan krusibel Referensi/acuan (pembanding) disebelah kanan, kemudian kedua krusibel tersebut dipanaskan dengan aliran panas yang sama besar

Gambar 2.5. Krusibel DTA

Dengan S merupakan krusibel yang berisi sampel (kg), R merupakan krusibel referensi/pembanding (kg) dan V adalah aliran panas. Besarnya perbedaan penyerapan panas yang terjadi disebabkan oleh perbedaan temperatur yang menyebabkan terjadinya suatu reaksi endotermik. Hal tersebut dapat dijelaskan bahwa terjadinya reaksi eksotermik disebabkan oleh suatu bahan mengalami perubahan fisika atau kimia dengan mengeluarkan sejumlah panas yang mengakibatkan kenaikan (TS) lebih besar dari (TR). Sedangkan terjadinya reaksi endotermik disebabkan oleh terjadinya perubahan fisika atau kimia yang dialami

oleh suatu bahan dengan menyerap sejumlah panas yang mengakibatkan (TS) lebih kecil dari (TR).

2.4.4 Karakterisasi Sifat Morfologi Permukaan 2.4.4.1 SEM (Scanning Electron Microscope)

SEM merupakan mikroskop elekteron yang banyak digunakan dalam ilmu pengetahuan material. SEM menggunakan elektron sebagai sumber pencitraan.

Selain itu,SEM banyak digunakan karena memiliki kombinasi yang unik, mulai dari persiapan spesimen yang simpel dan mudah, kapabilitas tampilan yang bagus serta fleksibel. Pola-pola difraksi yang tampak sangat bergantung pada bentuk dan ukuran sel satuan dari sampel.

Gambar 2.6 Prinsip Kerja Dari SEM (Scanning Electron Microscope)

Elektron diemisikan dari katoda (elektron gun) melalui efek foto listrik dan dipercepat menuju anoda. Filamen yang digunakan biasanya adalah tungsten atau lanthanum hexaboride (LaB6). Scanning coil, akan mendefleksikan berkas electron menjadi sekumpulan array (berkas yang lebih kecil), disebut scanning beam dan lensa obyektif (magnetik) akan memfokuskannya pada permukaan sampel. SEM dipakai untuk mengetahui struktur mikro suatu material meliputi tekstur, morfologi, komposisi dan informasi kristalografi permukaan partikel. Morfologi yang diamati oleh SEM berupa bentuk, ukuran dan susunan partikel. Syarat agar SEM dapat menghasilkan citra yang tajam adalah permukaan benda harus bersifat sebagai pemantul elektron atau dapat melepaskan elektron ketika ditembak dengan berkas elektron. Material yang memiliki sifat demikian adalah logam. Jika permukaan

logam diamati di bawah SEM maka profil permukaan akan tampak dengan jelas.

Untuk benda keramik K175 maka permukaan material tersebut harus dilapisi dengan logam sehingga menghasilkan citra yang tajam.

BAB 3

METODOLOGI PENELITIAN

3.1 Tempat Dan Waktu Penelitian 3.1.1 Tempat Penelitian

Tahapan pelaksanaan ini yakni pembuatan beton K175 dan pengujian sifat fisis (densitas, porositas dan daya serap air) dan sifat mekanik (kuat tekan dan kuat lentur) dilakukan di Laboratorium Beton Dinas Pekerjaan Umum Medan serta pengujian sifat termal abu akar damar batu (Differential Thermal Analyzer/DTA) di Laboratorium Material PTKI Medan, serta pengujian morfologi permukaan dan kandungan unsur (Scanning Electron Microscopy with Energy Dispersive Spectroscopy/SEM-EDS) di Laboratorium Fisika BATAN.

3.1.2 Waktu Penelitian

Waktu penelitian dilakukan mulai bulan Maret 2018 sampai dengan bulan Juni 2018.

3.2 Peratan Dan Bahan 3.2.1 Peralatan

1. Ayakan No. 4, No. 3/8 dan No. 100 : untuk memisahkan butiran sesuai ukuran yang diperlukan.

2. Neraca Digital : untuk menimbang massa sampel.

3. Beaker Glass 500 mL: untuk mengukur volume air

4. Sekop : untuk mengaduk bahan agar tercampur merata (homogen).

5. Oven : untuk mengeringkan sampel dari kadar air atau kelembaban.

6. Cetakan Sampel (Moulding): sebagai tempat mencetak sampel.

7. Piringan : sebagai wadah meletakan sampel.

8. Vibrator : untuk menghomogenkan campuran beton 9. Besi Perojok : untuk memadatkan beton

10. Molen : sebagai alat untuk mencampur beton

11. Sendok semen : sebagai alat untuk menskrap pasta beton

12. Universal Testing Machine (UTM) : sebagai alat untuk menguji sifat kuat tekan material.

13. Scanning Electron Microscope-Energy Dispersive Spectroscopy (SEM/EDS) : untuk melihat morfologi permukaan dan kandungan unsur abu akar damar batu dan beton K175.

14. Differential Thermal Analyzer (DTA) : untuk melihat titik leleh sampel.

3.2.2 Bahan

1. Semen Portland Tipe I

2. Pasir : sebagai filler pada pembuatan beton K175.

3. Agregat kasar : sebagai filler pada pembuatan beton K175.

4. Abu kayu damar batu : sebagai matriks pada pembuatan beton K175.

5. Air : sebagai pelarut campuran agar homogen.

3.3 Komposisi Campuran Pembuatan Beton K175

Pada pembuatan material beton K175 dari bahan semen portland tipe I, agregat dan abu kayu damar batu antara lain komposisi bahan baku, dan karakterisasi.

Variasi komposisi ditunjukkan pada Tabel 3.1 :

Tabel 3.1 Persentase Campuran Pembuatan Beton K175 dengan Variasi Penambahan Abu Kayu Damar Batu

Persentase campuran (%)

Semen Portland Tipe I (%wt)

Pasir (%wt)

Agregat Kasar (%wt)

Abu Kayu Damar Batu (%wt)

Air (mL)

0 (normal) 14,3 32,9 52,8 0 600

10 12,9 32,9 52,8 1,4 700

20 11,4 32,9 52,8 2,6 800

30 10 32,9 52,8 4,3 900

40 8,6 32,9 52,8 5,7 1000

Sedangkan untuk karakterisasi abu kayu damar batu meliputi sifat morfologi dan kandungan unsur (SEM/EDS) dan titik leleh (DTA), kemudian untuk karakterisasi material beton K175 dari semen portland tipe I, agregat dan abu kayu damar batu meliputi: sifat fisis (densitas, porositas dan daya serap air), sifat mekanik (kuat tekan dan kuat lentur) dan sifat morfologi (SEM).

3.4 Diagram Alir Penelitian

PEMBUATAN BETON K175

Semen Portland ---

Jenis Portlan Tipe I

Pasir --- Diayak Pada Saringan

No 4

PENCAMPURAN

ANALISA DATA DAN PEMBAHASAN KESIMPULAN

PENCETAKAN

--- Dimasukkan kedalam Moulding yang Berbentuk

Kubus Dengan Teknik Cast In Situ

Morfologi Permukaan Abu Akar Damar Batu

--- Dibakar selama 7 hari dan Diayak Pada Saringan No. 100

Sifat Fisis Sifat Mekanis

Agregat Kasar ---

Diayak Pada Saringan No 3/8

Air

PENGADUKAN

PENGERINGAN --- Didiamkan selama 24 jam

PENGERINGAN --- Didiamkan selama 24 jam

PERENDAMAN ---

Selama 28 hari

PENGUJIAN

Gambar 3.1 Diagram Alir Pembuatan Dan Karakterisasi Beton K175 Dengan Pena

mbahan Abu Kayu Damar Batu 3.5 Prosedur Penelitan

1. Disiapkan dan ditimbang bahan dasar yaitu: semen portland tipe 1, pasir, agregat kasar, air, dan abu kayu damar batu dengan variasi komposisi (lihat Tabel 3.1).

2. Campurkan terlebih dahulu semen dengan abu kayu damar batu dengan persentase (0%, 10%, 20%, 30%, 40%) yang telah ditentukan secara manual di dalam loyangan secara merata.

3. Masukkan batu pecah, pasir, dan semen/ semen yang telah dicampur dengan abu kayu damar batu ke piringan adukan lalu aduk sampai rata dan ditambahkan air pada bagian tengah adonan serta dibiarkan ± 2 – 5 menit agar campuran saling mengikat.

4. Kemudian diaduk dan dicampur semua pasta beton sampai campuran benar- benar homogen.

5. Setelah pengadonan selesai dilakukan pencetakan dengan cara memasukkan 1/3 bagian pasta beton kedalam cetakan berbentuk kubus ukuran 15 cm x15 cm , kemudian dirojok dengan batang perojok besi untuk menjamin kepadatan susunan campuran.

6. Dimasukkan kembali pasta beton kedalam cetakan sampai penuh kemudian dirosok kembali dan digunakan juga vibrator untuk menghomogenkan campuran beton.

7. Lalu permukaan cetakan diratakan dengan skrap dan benda uji diletakkan pada ruang perawatan.

8. Setelah beton berumur 24 jam cetakan dibuka dan dikeluarkan sampel yang telah dicor dari cetakan dan diberi nomor kode pada benda uji sesuai dengan yang diinginkan kemudian diletakkan pada ruang perawatan dan direndam selama 28 hari.

9. Setelah 28 hari beton dikeringakan selama 24 jam. Setelah proses pengeringan maka beton sudah dapat dikarakterisasi.

10. Dikarakterisasi sampel tersebut meliputi sifat fisis (densitas, porositas dan daya serap air), sifat mekanik (kuat tekan dan kuat lentur) dan sifat morfologi permukaan (SEM).

11. Untuk penambahan abu kayu damar batu caranya sama dengan pengecoran beton normal ( tanpa abu kayu damar batu ). Perbedaannya terletak pada penambahan abu kayu damar batu bersamaan dengan memasukkan semen kedalam tempat pengadonan.

BAB 4

HASIL DAN PEMBAHASAN

4.1 Pengujian Sifat Fisis 4.1.1 Pengujian Densitas

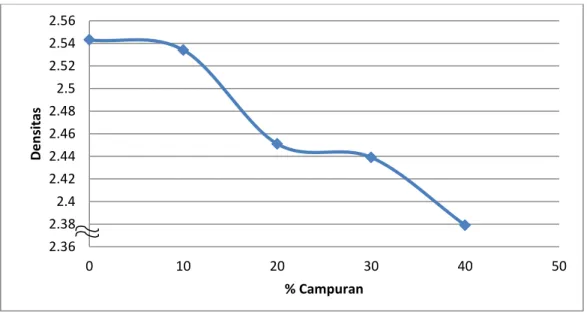

Pengujian densitas pada beton dilakukan sesuai dengan ASTM C 134-95 untuk geometri material yang berbentuk kubus dapat diperoleh dengan menggunakan rumus (2.1), berdasarkan data pada tabel (4.1)

Tabel 4.1 Data Hasil Pengujian Densitas Beton K175

No Variasi

Campuran

Mk (kg) Densitas (kg/m3)

1 0 % 8,585 2,543

2 10 % 8,552 2,534

3 20 % 8,275 2,451

4 30 % 8,232 2,439

5 40 % 8,030 2,379

Gambar 4.1. Grafik Densitas Vs Variasi Campuran Abu kayu Damar Batu

2.36 2.38 2.4 2.42 2.44 2.46 2.48 2.5 2.52 2.54 2.56

0 10 20 30 40 50

Densitas

% Campuran