1 1

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

D r . I r . Gandjar K iswanto, M Eng

•

Pengajar

: Gandjar Kiswanto, Jos Istiyanto

•

Office

: Manufacturing Laboratory, Dept. of Mechanical E ng. UI

•

Telepon

: 7270032 ext. 222

•

E -mail

:

gandjar_kiswanto@ eng.ui.ac.id

•

Referensi

:

Lindberg, R. A., Process and materials of manufacture, Allyn and Bacon, 4thedition, 1990.

Black, S. C., et. al., Principles of engineering manufacture, Arnold, 3rdedition,1996.

Degarmo P. E ., et. al., Materials and Process in Manufacturing, Prentice-Hall, 8thedition, 1997.

Groover M. P., F undamentals of modern manufacturing– materials, processes and system, Jhon-Wiley, 1998.

Schey J. A., Introduction to manufacturing processes, McGraw-Hill, 2nd3 3

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

Drawing, Sheet Metal F orming

3.

Proses penyambungan (Joining)

4.

Proses pemesinan konvensional (Conventional Machining)

5.

Optimasi proses pemesinan

6.

Proses pemesinan non-konvensional (Non-Conventional

Machining)

7.

Rekayasa balik (Reverse E ngineering)

8.

Rapidprototyping

Prototype

Final design Verification

Revised design Preliminary design

Process selection, design and planning

Production planning and scheduling

Tool selection and design

5 5

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

M anufactur ing

Pr ocesses

Casting

Forging

Rolling

Extrusion

Forming

Machining

M ater ials

Rapidprototyping

(Material I ncress

Manufacturing)

Joining

•Cast I ron

•Steel

Fer r ous

•

Alumunium

•

Copper

•

Zinc

•

Titanium

•

Magnesium

•

Nickel

N on-Fer r ous

Alloys

Com posites

Cer am i cs

Polym er s

Heat treatment

7 7

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

Fer r ous ( Stainless Steel,

Cast I r on, etc)

N on Fer r ous ( Copper ,

Br onze, Alum inium , etc)

W ood

Polym er

Com posite

M ETALLI C

N ON M ETALLI C

•

Physi cal Pr oper ties

•

M echani cal Pr oper ties

Stati c Pr oper ties

9 9

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

Physical Properties

Metallic Materials

Nonmetallic Materials

Specific Heat

<<<

>>>

Thermal Conductivity

>>>

<<<

Thermal Expansion

>>>

<<<

Electrical Conductivity

>>>

<<<

Magnetic Response

>>>

<<<

Density

>>>

<<<

Melting Point

>>>

<<<

Why ???

Par am eter yang akan didapat :

• Engineering Stress-Strain Curve

• Yield Strength

• Ultimate Tensile Strength

• Percent Elongation

• Young Modulus

• Calculated Fracture Energy

• Modulus of Resilience

Standar ds :

11 11

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

What is strain hardening?

What is Damping Capacity?

13 13

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

atau pemotongan

.

H ar dness M easur em ents :

Brinell Hardness Tests

Rockwell Test

Vickers H ardness Tests

Knoop Hardness Test

M ohs HardnessTest

Durometer Hardness Test (rubber, ASTM D2240)

• Using Standard : I SO 6506 (part 1,2,3), ASTM E10

• Dingunakan hanya untuk material dan kondisi yang spesifik. Brinell Test tidak dapat

digunakan bila a.l. :

oMaterial terlalu lunak/ keras

oSpecimen tidak cukup tebal

oTest dikenakan hampir berada di tepi material/ specimen

oBila diinginkan tidak ada indentasi pada produk/ part akhir

oTepi dari indentasi susah untuk dilihat

• 15HBW10/ 100, 15 HBS 10/ 100, Apa artinya ??

Material

Load (kg)

Besi (Fe)

Tembaga (Cu)

187.5

62.5

15 15

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

Direct readout, no questionable optical measurements required.

Non-destructive, part normally can be used

• Kekurangan :

Multiple test scales (30) needed to cover the full range of metal hardness.

Conversions between scales can be material dependant.

Samples must be clean and have a smooth test point to get good r esults.

• Standards:

• HV = Constant x test for ce / indent diagonal squar ed ; HV = 1.854(F/ D2)

• HV ar e then kilograms force per squar e millimetr e (kgf/ mm² )

• To conver t HV to MPa multiply by 9.807

• 356HV0.5, what does it mean?

• Dapat digunakan hampir oleh semua material, hanya terbatas oleh ukuran

• Standards yang digunakan :

ASTM E384 - 10g to 1kg

ASTM E92 - 1kg to 100kg

17 17

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

• HK = 14.229(F/ A) (kg/ mm

2)

• Standards :

19 19

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

D ynam ic pr oper ties is the pr oper ties of m ater ial due to dynam ic

load

. I n mechanical engineering, many components work in dynamic

load.

I mpact test

Fatigue and the endurance limit

Fatigue failures

21 21

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

• Transition temperature ??

Mengapa

berbentuk

seperti ini ?

AND TEMPERTURE EFFECT

Fatigue : Failure due to

CYCLI C

loads (S<S

fat,failure)

Endurance Limit : Reduced material strength due to

CYCLI C

loads

Higher Temperature

More ductile, more toughness, less strength

Sfat

case for

steel

(typ.)

N = Cycles to failure

103

105

107

109

unsafe

safe

23 23

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

(c)2003 Brooks/Cole, a division of Thomson Learning, Inc. Thomson Learning™is a trademark used

herein under license.

First stage

(primary) :

Creep rate decrease

due to strain

hardening

Second stage

(secondary) :

Creep at constant

rate

25 25

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

D r . I r . Gandjar K iswanto, M Eng

27 27

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia P-T DI GRAM TEMPERATURE-COMPOSI TI ON

DI AGRAM

COOLI NG CURVE PARTI AL EQUI LI BRI UM DI AGRAM SOLUBI LI TY

I NSOLUBI I TY Utilization of Diagram

Solidification process I RON-CARBON EQUI LI BRI UMDI AGRAM

Phase yaitu bentuk sederhana dari material yang memiliki

susunan dan jenis karakteristiknya sendiri.

Phase memiliki

Definable structure

A Uniform and identifiable chemistry

Distinc Boundaries or interfaces

Equilibr ium Phase diagr am

yaitu pemetaan grafik

terhadap perlakuan asli suatu material atau sistem material

yang disesuaikan dengan semua kondisi.

•

P-T Diagram

•

Temperature-Composition Diagram

•

Cooling Curves

29 29

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

paling sederhana dari

Phase-Diagram

3 Parameter yang penting

dalam diagram ini yaitu

Garis Vertikal menunjukkan

garis Constant Composition

Scan

31 31

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

33 33

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

•

Garis a – c – f – h – l menunjukan temperatur terendah dari

seluruh material dalam keadaan cair

35 35

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

• Complete solubility baik

pada fase cair dan fase

padat

I nsolubility terjadi apabila satu atau dua komponen tidak dapat

terlarut secara total satu sama lain.

Equilibr ium D iagr am of two m ater ials

Liquid A + Li quid B

Solid A + Liquid B

37 37

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

keseluruhan dari suatu sistem campuran atau untuk

mengidentifikasi titik transisi untuk beragam perubahan

dalam suatu phase.

The Phases present

Perubahan dari satu phase ke lainnya tidak terjadi dalam

seketika tapi membutuhkan waktu,yang tergantung dari

massa dan koefisien konduktivitas thermal suatu logam.

Proses ini mengalami dua tahapan :

39 39

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

41 41

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia Diagram ini dapat dianggap sebagai dua diagram eut ekt ik y ang digabungk an, unt uk Mg- Mg2Pb dan

Fasa yang terjadi:

43 43

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

Suatu campuran besi karbon yang memiliki kandungan

karbon lebih dari 2,11%

Jenis-jenis cast iron:

Gray Cast I ron

• Laju pendinginan rendah

White Cast I ron

45 45

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

Tujuan dar i pr oses H eat Tr eatm ent a.l. ( tergantung

proses yg dilakukan) :

• Meningkatkan kekerasan dan ketangguhan suatu

material.

• Mengurangi tekanan dan regangan pada bagian dalam

material.

• Memperhalus kekasaran material.

• Mengeluarkan gas.

• Meningkatkan ketahanan terhadap panas.

• Meningkatkan kemampuan menahan terhadap korosi

dan panas

Pada umumnya

Heat Treatment dpt di klasifikasikan atas

3

tahapan

1. Pemanasan

sampai suhu dan kecepatan yang tertentu.

2. Mempertahankan suhu untuk waktu tertentu sehingga

temperatur merata

.

3. Pendinginan

dengan media pendingin ( air, minyak,

udara ).

Ketiga hal tersebut tergantung dari sifat – sifat yang

diinginkan.

Pem anasan

Penjagaan

47 47

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

Alat ukur suhu hendaknya seteliti mungkin.

K lasifikasi

pr oses

H eat Tr eatm ent :

Adalah suatu proses perlunakan sehingga besi / baja

yang keras dapat dikerjakan melalui permesinan

atau dengan pengerjaan dingin

Tujuan :

-

Mengurangi kekerasan - Memperbaiki utiliti

- Memperbaiki kekuatan - Menghaluiskan ukuran butiran

1.

Annealing

M acam – m acam Pr oses Annealing :

• Full Annealing

49 49

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

Suatu proses untuk mendapatkan strukutur butiran

yang halus dan segaram dan untuk menghilangkan

tegangan dalam

Prosesnya dengan memanaskan sedikit diatas suhu

kritis + 60

0

C , kemudian setelah suhu merata

didinginkan di udara

Proses pemanasan baja sampai pada suhu didaerah

atau di atas daerah kritis.

Tujuannya :

untuk mengubah struktur baja sedemikian

rupa sehingga diperoleh struktur baja yang keras.

Prosesnya adalah dengan cara menaikkan suhu baja

sampai sekitar 770°C sampai dengan 830°C. Kemudian

ditahan beberapa saat kemudian didinginkan secara

mendadak dengan mencelupkan kedalam air, oli atau

media pendingin lain.

51 51

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

Proses hardening dapat dilakukan juga dgn mengeraskan

permukaan benda yang dapat dibagi 4 proses yaitu :

1. Carborizing

2. Flame hardening

3. Nitriding

Car bor izing :

Carborizing adalah salah satu metode yang digunakan

untuk menghasilkan permukaan baja yg berkadar

karbon rendah (0,3%).

Proses carborizing didasarkan atas kemampuan baja

untuk menyerap carbon pda suhu 900°C - 950°C.

Caranya

Baja yang akan diproses dimasukkan

kedalam besi yg berisi arang kayu atau batu bara +

barium karbonat kemudian suhu dan waktu pemanasan

tercapai kemudian dapur didinginkan kira-kira suhu

350°C benda di keluarkan dan didinginkan di udara.

53 53

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

Flam e H ar dening :

•Proses ini sangat cepat untuk menghasilkan permukaan

yang keras dari baja yang kandungan carbonnya lebih dari

0,4%.

N itr iding :

•Proses menyerapkan nitrogen ke dalam logam, dgn

maksud untuk mendapatkan lapisan logam yang lebih

keras daripada logam semula.

•Baja yang di nitriding

baja paduan rendah yang

mengandung molybdenum, chromium, alumunium, dan

vanadium.

•Proses nitriding ini dilakukan dalam kotak gas yang

berisi sirkulasi gas ammonia. Temperatur yang

digunakan adalah 500°C s/ d 600°C.

55 55

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

Blaken dan Br ownir :

Blaken adalah proses memberi warna hitam pada

permukaan benda kerja, agar tahan terhadap korosi.

Proses memanaskan kembali baja yg telah dikeraskan

dan didinginkan secara perlahan-lahan untuk

menghilangkan tegangan dalam dan mengurangi

kekerasannya

. Suhu yg biasa di gunakan dalam proses

ini berkisar 150°C sampai 650°C.

Tujuan Tempering a.l. :

Mengurangi tegangan sisa yang timbul selama

quenching

mengurangi kekerasan

Mengurangi kerapuhan

Meningkatkan keuletan baja

57 57

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

M acam -m acam Tem per ing :

Tempering suhu rendah

( 150°C sampai 300°C ) :

Untuk mengurangi tegangan dalam dan mengurangi

kerapuhan dari baja. Digunakan pada alat-alat yang tidak

mengalami pembebanan yang berat. Misalnya pada : alat-alat

potong, mata bor, dll.

Tempering suhu sedang

( 300°C sampai 500°C ) :

Untuk menambah keuletan dan kekerasan. Proses ini

digunakan pada alat-alat kerja yang mengalami beban berat.

Misalnya : palu, pahat, pegas, dll.

Casting

Expendable mold

Multiple use mold

Shell casting Investment casting Lost foam casting Die Casting

Permanent mold casting

Machining Conventional Machining Non-conventional Machining Turning Milling Drilling, Boring Taping

Grinding, Honing, Lapping Etching

59 59

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia Machining Conventional Machining Non-conventional Machining Drilling, Boring Taping

Grinding, Honing, Lapping Etching

Definisi ?

:

•

Sebuah proses dimana

metal (logam) atau material cair dialirkan dengan

gravitasi

atau

gaya lain

ke-dalam

cetakan

(mold)

sehingga logam

(material) cair tersebut membeku di dalam

rongga cetakatan

.

•

Bentuk produk casting a.l. :

•

Ingot

•

Produk bentukan

•

Biasanya dikerjakan di foundry (dapur casting pengecoran -penuangan

History of

casting

(sejarang pengecoran) :

•

Dimulai 6000 thn lalu

casting perunggu 3000 SM di Mesopotamia

•

Pengocaran besi kasar secara besar tjd pada abad ke-14

ketika Jerman-Itali

merubah tanur primitif beralas datar menjadi tanur tiup berbentuk silinder

•

Pengecoran dgn menggunakan cetakan pasir yang dikenal dengan sand

casting telah dikenal selama beratus-ratus tahun yang lalu.

•

Secara umum pengecoran modern dibagi atas 3 masa

1)

tahun 1700an,

2)

pertengahan 1700-1800an,

3)

1875 sampai dengan sekarang.

61 61

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

dalam proses pemesinan

.

• Part yg dibuat memiliki

cavity (cross sectional area) yg besar

dan mungkin

memerlukan penghilangan material yang banyak

.

• Part yg dibuat dpt mencapai spesifikasi toleransi yang mendekati spesifikasi

toleransi akhir

close tolerance (net-shape).

• Mengurangi dir ectional pr oper ties

dari material (metals). Kualitas

anisotropic

yang lebih baik

dibandingkan dengan material yang di kempa (melalui proses

forging) atau pembentukan.

• Metal berharga (pr ecious metals)

tidak ada atau sedikit kehilangan material.

• Membutuhkan material yg memiliki

karakteristik redam (damping) yg baik

e.g. Gray

Cast

I ron.

Kekurangan

dalam proses

casting

(pengecoran)? :

• Keterbatasan

dalam

sifat mekanik (mechanical pr oper ties)

Porositas

• Keterbasan

dalam

ke-akurasi-an dimensi (ukuran)

&

permukaan akhir

utk

beberapa proses

casting

• Keamanan bekerja dengan metal cair yg panas

• Tungku peleburan yang

mengeluarkan limbah padat

dan

polusi udara

Camera case

Disc brake

63 63

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

Pelebur an m ater ial

m etal ( logam )

Penuangan m etal cair

ke dalam m old

Pengangkatan pr oduk cetakan

dan pem ber sihan

Sand casting :

D aur ulang sand m old ( pasir cetak)

1. Tipe MOLD

berdasarkan

mampu pakainya

:

a. E xpendable mold (single-use mold)

Mold dari produk hasil pengecoran (metal cair yg kemudian

mengeras) harus di hancurkan

untuk mendapatkan produk tsb.

Dibuat dari pasir (sand), plaster & material sejenis

Lebih ekonimis

laju produksi kecil

b. Multiple-use mold

Mold dapat digunakan berulang kali

untuk menghasilkan produk

casting

Dibuat dari metal atau graphite

Biaya tinggi

laju produksi besar

2. Tipe MOLD

berdasarkan

keterbukaan moldnya

:

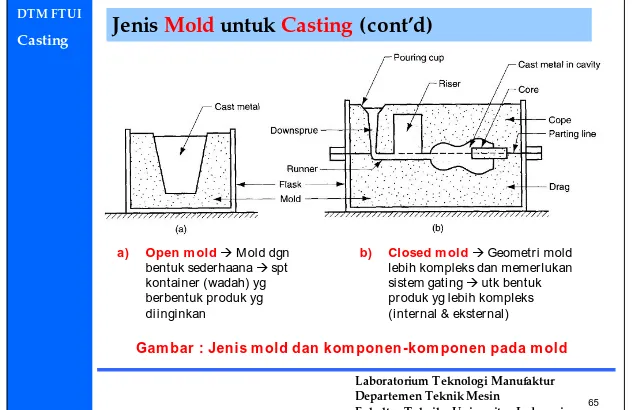

a. Open Mold

65 65

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

b)

Closed m old

Geometri mold

lebih kompleks dan memerlukan

sistem gating

utk bentuk

produk yg lebih kompleks

(internal & eksternal)

a)

Open m old

Mold dgn

bentuk sederhaana

spt

kontainer (wadah) yg

berbentuk produk yg

diinginkan

1. M old :

Cetakan tempat dimana material cair di tempatkan

dan memiliki cavity yg

merupakan bentuk dari produk yg di inginkan.

2. M old cavity :

Rongga yg memiliki bentuk sesuai dengan bentuk part yg akan di

hasilkan

dan tempat di mana material cair dituang

3. Patter n

:

Duplikat/ tiruan dari produk akhir yg di -inginkan

dan digunakan dalam

67 67

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

5. Cor e

:

Bagian yg ditambahkan (disisipkan) ke dalam mold cavity sebagai bagian

untuk membentuk produk casting

(utk menghasilkan bentuk geometrik yg

diinginkan)

lubang yg memang ada pada disain dr produk.6. Cor e pr int :

Bagian yg ditambahkan ke dalam pattern untuk menyangga core.

7. Riser

:

Extra rongga yg dibuat di dalam mold

yg juga di isi oleh material (e.g.

8 . Gating system

:

pouring cup

,

sprue

(kanal vertikal dari gating),

runner

(kanal

horizontal)

utk mengalirkan material cair, vents (way-out udara/ gas di dlm

mold).

9. Cope

: Bagian atas mold, pattern, core dan flask.

10 . D r ag

: Bagian bawah mold, pattern, core dan flask.

11. Par ting sur face ( line)

: interface yg memisahkan cope dan drag termasuk :

69 69

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

Ferrous :

•

Cast iron (besi cor)

•

Steel (baja)

Contoh yg umum :

M etal

Non Ferrous :

•

Alumunium

•

Copper (Tembaga)

•

Zinc (Seng)

•

Timah

•

Magnesium

•

Nickel

•

Titanium

H am pir sem ua logam dapat di casting

Yang lebi h bai k m em ili ki si fat

:

Titik lebur rendah

Beda titik lebur dengan titik didih cukup jauh

Fluiditasnya baik

6 syarat

dasar yg berhubungan dengan hampir semua proses

casting :

1. M old cavity

:

• Memiliki bentuk dan ukuran sesuai yg di inginkan (

spek. geometri dari

casted part yg di-inginkan harus ada di cavity

).

• Harus

mempertimbangkan allowance

utk

shringkage

(penciutan) material yg

membeku.

• Material Mold harus

tahan

dan

tidak bereaksi

terhadap material cair (e.g.

metal)

produk tidak boleh mengandung material mold.

2. M elting pr ocess

(Proses pelelehan) :

• Harus dapat menghasilkan metal/ logam/ material cair pada

suhu yg sesuai

dan pd jumlah & kualitas yang diinginkan dgn harga yg beralasan

.

3. Pour ing technique

(metoda/ teknik Penuangan) :

• Harus memiliki

mekanisme untuk mengalirkan material (e.g. metal) cair ke

dlm mold

71 71

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

cair

tdk boleh menyebabkan porositas

dan

rongga

(void).

• Mold

tidak boleh membatasi terjadinya

shringkage pada proses pendinginan

(cooling) secara berlebihan

casting mudah crack (retak) dan kekuatannya

rendah

.

5. M old and ( casted) par t r em oval

:

• Harus dapat

membuka mold dan melepas produk (casted material) dengan

mudah dan ti dak menyebabkan cacat pada part

.

6. Finishing oper ation

cleaning, finishing + inpection

:

• Pembersihan

pada permukaan produk thd :

material mold

,

material lebih

Melting 55 %

Heat Treatment 6 %

Post cast 7 %

Core making 12 %

Mold making 12 %

Lainnya 12 %

Energy Use in Metal casting

73 73

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

C

sT

mT

oH

fC

lT

pT

m

V

H

Heat of fusion untuk

merubah padat (solid) ke cair (liquid)

Heat utk

menaikan metal cair ke suhu penuangan yg diinginkan

H

= total heat required to raise the temperature of the

metal to the pouring temperature, Btu (J)

= density, lbm/in

3(g/cm

3)

Cs

= weight specific heat for the solid metal, Btu/lbm-

Of(J/g-

oC)

Tm = melting temperature of the metal

To = starting temperature, usually ambient,

oF (

oC)

Hf

= heat of fusion, Btu/lbm (J/g)

Cl

= weight specific heat of the liquid metal, Btu/lbm-

oF (J/g-

oC)

Tp

= pouring temperature,

oF (

oC)

V

= volume of metal being heated, in

3(cm

3)

Contoh

:

One cubic foot of a certain eutectic alloy will be heated in a c rucible from

room temperature to 200

oabove its melting point for casting. The

properties of the alloy are density = 0.15 lbm/ in

3,Melting point = 1300

oF,

specific heat of the liquid metal = 0.082 Btu/ lbm-

oF in the solid state; and

heat of fusion = 72 Btu/ lbm. How much heat energy must be added to

accomplish the heating, assuming no losses?

Solusi

:

Assume ambient temperature in the foundry = 80

oF and that the densities

of liquid and solid states of the metal are the same. Nothing that 1 ft

3=

1728 in

3and substituting the property values into eq. (1), we have :

75 75

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

dituang ke dalam mold)

•

Pouring rate (Laju penuangan)

Laju volumetrik penuangan metal cair ke

dalam mold

•

Turbulence

•

Laju aliran

(Flow velocity)

:

•

Laju volumetrik aliran

(Volume rate of flow)

:

•

Waktu pengisian mold dgn volume V

(Time required to fill a

mold cavity of volume V)

:

MFT = mold filling time, sec (s)

V = volume of mold cavity, in

3(cm

3)

Q = volume flow rate, in

3/ sec (cm

3/ s)

gh

v

2

Q

V

MFT

2

2

1

1

A

v

A

v

Q

(2)

(3)

77 77

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

area at the base of the sprue is 0.4 in2. The sprue feeds a horizontal runner

leading into a mold cavity whose volume is 100 in.3. Determine (a)

velocity

of the molten metal at the base of the sprue, (b)

volumetric flow-rate , and

(c)

time to fill the mold

Solusi :

(a) The velocity of the flowing metal at the base of the sprue is given by eq (2):

(b) The volumetric flow rate is

(c) The time required to fill a mold cavity of 100 in.3 at this flow rate is

sec

/

.

65

.

78

)

0

.

8

)(

6

.

386

(

2

2

gh

in

v

sec

2

.

3

5

.

31

100

Q

V

MFT

sec

/

.

5

.

31

sec)

/

.

65

.

78

)(

.

4

.

0

(

in

2in

in

3vA

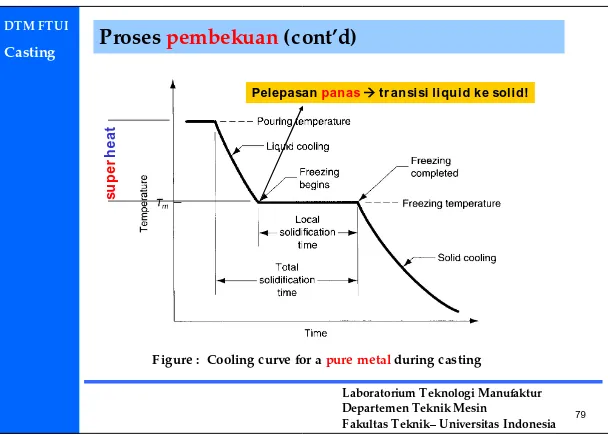

Sifat-sifat pr oses pem bekuan diketahui m elalui

Cooling cur ve

kurva

yg menggambarkan transisi pada struktur material (metal) dari

liquid ke padat

menurut perubahan suhu-waktu

penting utk proses penuangan dan pembekuan

!!!

Pada pr oses pem bekuan

:

•Karakteristik struktur yg menentukan properties (sifat) dari

produk di-set

•Dapat terjadi Cacat produk casting (cor)

porositas gas dan

penciutan produk

D ua tahap pem bekuan

( Solidification stages) : N ucleation ( nukleasi)

gr owth ( per am batan beku)

• N ukleasi

: terbentuknya partikel solid yg stabil dari material cair (molt en

liquid)

79 79

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

Figure : Cooling curve for a pure metal

during casting

s

u

p

e

r

h

e

a

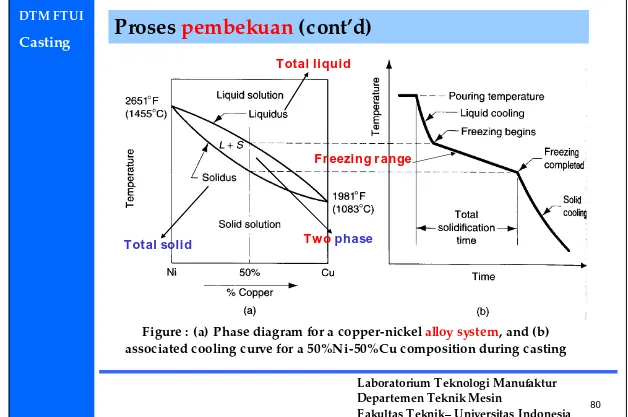

Figure : (a) Phase diagram for a copper-nickel alloy system, and (b)

associated cooling curve for a 50%Ni-50%Cu composition during casting

Total liquid

Total solid

Two

phase

81 81

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

Chvorinov’s Rule (memperkirakan waktu pembekuan) :

Dimana :

TST = Total solidification time, min

V = volume of the casting, in.

3(cm

3)

A = surface area of the casting, in.

2(cm

2)

N = Sbh exponent (umumnya n = 2)

Cm = mold constant, min/ in.

2n

m

A

V

C

TST

material untuk mengalir kedalam detail cavity sebelum mulai pembekuan !

1.

Liquid contr action

2.

Solidification

3.

Solid ther m al

contr action

Shr ingkage tjd dalam 3

pr oses :

Volumetric reduction of

the casted parts due to

solidification

and

cooling

(Penciutan (pengurangan

ukuran) volumetrik

casted-part

karena proses

solidifikasi

dan

83 83

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

6.0

5.5

Bronze ( Cu- Sn)

7.5

4.5

Copper

7.2

3.0

Low carbon cast st eel

3.0

0

Gray cast iron, high carbon

3.0

1.8

Gray cast iron

5.0

7.0

Alum inum alloy ( t y pical)

5.6

7.0

Alum inum

Solid t herm al

cont r act ion, %

Solidif icat ion

1.

Chill zone

:

zone kristal yg sempit

dan

ber-orientasi secara

random

dan

membentuk permukaan benda cor

. Proses

nukleasi

yg cepat (pembentukan partikel solid)

terjadi pada zone ini

karena adanya dinding mold

dan

pendingi nan permukaan yg

relatif cepat

.

2.

Colum nar zone

: Zone yg berbentuk kolom terbentuk karena

saat terjadinya chill zone

Laju pelepasan panas + laju

pembekuan menurun

kristal berkembang ke arah

perpendikular (tegak lurus) permukaan casting

paralell kristal

yg sangat terarah !

3.

Equiaxed zone

: Kristal spheris yg terorientasi secara random !

85 85

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

memperburuk permukaan produk cor

(casted part),

mampu mesin

(machinibility) dan

sifat mekanik

(mechanical properties).

Pencegahan

a.l. :

•

menutup/ melindungi metal cair sebelum dan saat penuangan

, atau

pelelehan (peleburan) dan penuangan material cair dilakukan di dalam

ruangan terkendali atau vakum.

•

Membuat pour ladle (alat penuang metal cair) khusus

yg dapat

menutup kemungkinan reaksi antara lingkungan (udara/ oxigen) dgn

metal cair.

2.

Gas por osity

tjd karena gas bercampur dengan metal cair

membentuk

rongga/ gelembung udara (bubbles) di dalam produk cor (casting).

Pencegahan

a.l. :

•

Peleburan

di lakukan dalam :

ruang vakum

,

lingkungan yg memiliki

gas yg solubilitas-nya rendah

, atau dengan

penutup yg menghindari

kontak dengan udara

.

•

Menjaga suhu superheat rendah

untuk meminimasi solubilitas.

•

Penanganan proses penuangan yg hati -hati

untuk

mencegah turbulens

yg dpt menyebabkan bercampurnya udara dengan material cair.

•

Gas flushing

: melewatkan gelembung-gelembung gas reaktif dgn gas

yg larut dalam metal cair (e.g. bubles dari nitrogen/ chlorine

87 87

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

•Cacat pr oduk cor

tjd bila metal cair mulai membeku sebelum seluruhnya

mengisi mold cavity

m isr uns

atau

cold sluts

•

Tergantung pd :

komposisi, suhu pembekuan, range pembekuan dari

materal cair

(metal, alloy). Plg dipengaruhi

suhu penuangan, atau jumlah

superheat

!

Suhu penuangan

=

Fluidi tas

H indar i Suhu Tuang yg ter lalu tinggi !

metal cair penetrasi ke

permukaan mold (mengisi rongga/ celah pada mold)

pada

sand-casting : metal cair bagian luar menyusup pada permukaan pasir

Gating system dan Laju Pengisian ( penuangan)

•

Laju pengisian yg cepat

erosi pada gating system dan

mold cavity

= ikutnya material mold/ gating kedalam

produk cor.

•

Laju pengisian yg rendah

(slow filling) dan heat loss

pada

metal cair

cepat membeku

m isr uns

dan

cold sluts

.

Per tim bangan dalam m er ancang gating-system

m em pengar uhi ke-m am pu-alir an ( flowdity/ flowditas) m etal cair :

Kanal pendek

dan

penam pang bundar atau per segi

dari gating system

menghindari Kerugian Panas (Heat loss).

Gates lebih dar i satu atau dua ( M ultiple gates)

mempercepat distribusi

metal cair ke dalam mold cavity

(utk big cavity).

89 89

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

sebagai cadangan (reservoir) metal cair

yg dpt juga mengalir kedalam mold cavity

untuk kompensasi tjd-nya

shringkage

proses pembekuan.

•Riser har us m em beku setelah pr oduk cor

(casting)

bila sebaliknya

: metal

cair dari mold cavity akan mengalir ke riser

shringkage lebih banyak !!!

•Pr oses casting har us di r ancang agar ar ah

pem bekuan ber jalan dar i m old

cavity

ke

r iser !

shg r iser dpt m em ber ikan m old cavity tam bahan

m ater ial ( m etal) cair utk kom pensasi penciutan !

•Pem buatan

m ultiple r iser s

dim ungkinkan

agar kom pensasi shr ingkage

pada m old cavity :

lebih cepat

dan

m er ata

.

D esain Riser yg BAI K

? :

1. Luas permukaan yg kecil

pembekuan yg panjang.

2. Berbentuk spheris/ cone/ silinder.

3. Di tmpkan pd bagian casting dgn

91 91

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

Patter n :

• Pertimbangkan allow ance

A) shr ingkage allow ance

dibuat lebih besar dari

dimensi asli produk (Kontraksi casting karena proses pendinginan e.g. 2%

tergantung dari metal/ material yang di casting).

B) Machining (finishing)

allow ance

.

C) Distortion allowance

• Mold dibuat menjadi 2 atau lebih bagian

mempermudah pengambilan pattern

dan produk casting.

• Buat D RAFT

untuk mempermudah pelepasan pattern yg memiliki permukaan

tegak-lurus parting-line (

parallel dgn arah penarikan mold

).

93 93

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

Contoh Shr ink r ule dan

95 95

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

3.

Berat akhir produk casting

4.

Metode untuk menyangga core

5.

Ke-akurasian dimensi akhir

6.

Kemudahan molding

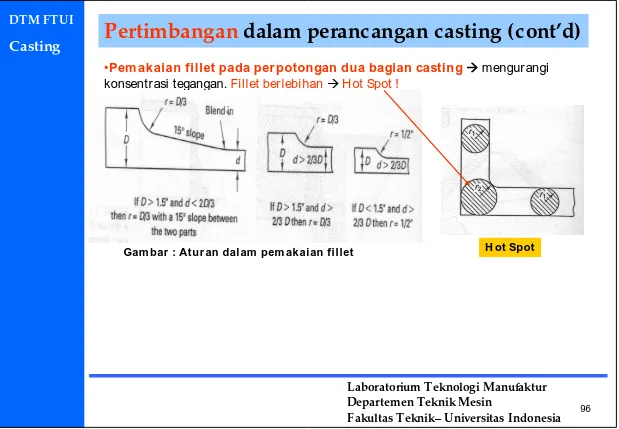

•Pem akaian fillet pada per potongan dua bagian casting

mengurangi

konsentrasi tegangan.

Fillet berlebihan

Hot Spot !

97 97

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

99 99

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

Mold dari produk hasil pengecoran (metal cair yg

kemudian mengeras) harus di hancurkan

untuk

mendapatkan produk tsb.

Dibuat dari pasir (sand), plaster & material sejenis

Lebih ekonimis

laju produksi kecil

b.

Multiple-use mold casting

Mold dapat digunakan berulang kali

untuk

menghasilkan produk casting

Dibuat dari metal atau graphite

Biaya tinggi

laju produksi besar

2.

Jenis MATE RIAL mold : Sand (pasir)

sand casting, metal,

atau material lain.

101 101

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

103 103

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

105 105

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

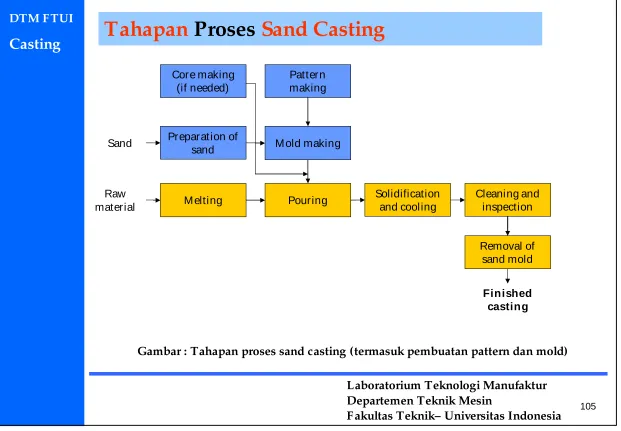

F akultas Teknik– Universitas Indonesia Gambar : Tahapan proses sand casting (termasuk pembuatan pattern dan mold)

Preparation of sand

M elting

M old making

107 107

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

Drag

Cope

Pemampatan pasir di DRAG

Dibalik

Drag Cope

Pemampatan pasir di COPE

Board

109 109

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

a. One-piece patter n atau Solid patter n

plg mudah dan murah : utk produk

sederhana dan jumlah casting sedikit.

b. Split patter n

jumlah produk casting lebih banyak dari

solid

pattern.

c. M atch-plate patter n

jumlah produk casting lebih banyak dari

split

pattern.

111 111

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

penanganannya dan gaya dari metal cair. Compressive strength berada

pada 100-500 psi.

•

Kekuatan yg cukup sebelum hardening untuk memungkinkan

penanganan pada kondisi tersebut.

•

Permeabilitas yg sesuai untuk memungkinkan dilalui oleh gas.

•

Collapsibility yg cukup

spt pattern.

•

Refractoriness yg baik.

•

Permukaan yg halus.

113 113

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

1.

Refr actor iness

kemampuan utk tahan terhadap suhu tinggi

sifat alami dari sand

.

2.

Cohesiveness

(bond atau strength of sand)

kemampuan untuk

mempertahankan bentuk yg dibuat saat di tempatkan di mold

didptkan dengan

melapiskan biji (partikel) pasir dgn clay (pelekat) :

bentonite, kaolite, atau illite

.

3.

Per m eabi lity

kemampuan untuk dilalui gas

fungsi dari ukuran

partikel pasir, jumlah dan tipe dari pelekat (clay), kelembaban, dan

tekanan pemampatan pd pasir

.

4.

Collapsi bility

kemampuan untuk membiarkan metal menciut

setelah proses pembekuan yg akhirnya berguna utk melepaskan

produk casting.

13 si fat

1.

Tidak mahal dalam jumlah besar

2.

Tahan terhadap proses transportasi dan penyimpanan

3.

Dapat mengisi flask secara merata

4.

Dapat di mampatkan dgn metode yg sederhana

5.

Memiliki elastisitas yg cukup untuk tahan thd proses penarikan

(pemisahan) pattern

6.

Dapat tahan suhu tinggi dan menjadi ukurannya hingga metal

(material) membeku

7.

Cukup permeable untuk melepaskan (melewatkan gas)

8.

Cukup padat untuk mencegah penetrasi metal cair

9.

Cukup cohesive untuk mencegah terlepasnya agregat kedalam

penuangan

10. Tahan reaksi terhadap metal (material) yg di cast

11.

Dapat membiarkan solidification dan thermal shringkage

mencegah

crack (retak) dan sobekan

12. Memiliki collapsibility untuk memungkinkan pelepasan produk

casting dengan mudah

115 115

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

Flat-head squeezing Pr ofile-head squeezing

Equalizing squeez pistons

Flexible diaphr agm a

117 117

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

reusability, dan plg tidak mahal.

Dry-sand

:

Dibuat dari pengikat organik ketimbang tanah liat (clay), dan mold

di panggang dalam sebuah oven yg besar pada suhu antara 400

oto

600

oF (204

oto 316

oC).

Dimensi akhir yg lebih baik tapi lebih mahal .

Skin-dried

:

119 119

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

Contoh sand m old casting :

Pattern untuk Sand-mold casting Dua shell sebelum clamping dan produk akhir

121 121

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

defects (e. g. fumes = binder yg terbakar)

.

Jenis Vacuum molding:

123 123

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

125 125

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

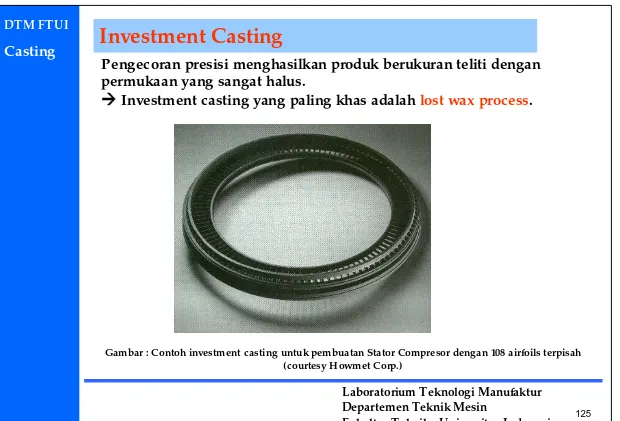

F akultas Teknik– Universitas Indonesia Gambar : Contoh investment casting untuk pembuatan Stator Compresor dengan 108 airfoils terpisah

127 127

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

Dapat

diperoleh permukaan yang rata dan halus tanpa garis pemisah

.

Banyaknya pilihan logam dan paduan

yang dapat menggunakan proses

casting ini.

Menghilangkan set-up tooling

dengan menawarkan konfigurasi

near-net-shape maka akan mengurangi atau menghilangkan biaya perlengkapan.

Mengurangi biaya produksi dan meningkatkan keuntungan

investment

casting tidak memerlukan modal atau biaya permesinan yang besar.

Ker ugi an :

Proses mahal.

Terbatas untuk benda cor yang kecil.

Sulit, bila diperlukan inti.

129 129

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

•

Casting dimana

pattern yg terbuat dari polystyrene tidak perlu di lepas

dari mold sebelum dan saat penuangan metal cair ke dalam cavity

,

karena pattern menguap saat metal cair di tuang kedalam mold cavity

keuntungan dibanding investment-mold casting !

131 131

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

Pr oses dasar Per m anent M old casting:

Tidak perlu mengalami pergantian cetakan.

Dibentuk dari 2 bagian buka tutup.

Ditambah cores untuk membentuk bagian dalam produk.

Pr oses :

Pemanasan cetakan sampai 200

0C.

Pelapisan cetakan + dituangkan (metal cair mengalir karena

gaya gravitasi).

Cetakan dibuka.

Keuntungan :

Permukaan baik

Ketelitian dimensi baik

Produk kuat

Kerugian

:

Terbatas pada logam

133 133

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

135 135

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

2.

Material mold

gray cast iron memiliki thermal fatigue yg terbaik dan

dpt di mesin dgn mudah

banyak digunakan sbg mold.

3.

Suhu penuangan

Semakin tinggi suhu penuangan, semakin pendek

umur mold, meningkatkan masalah penciutan (shringkage).

4.

Suhu mold

bila suhu terlalu rendah, misruns dpt terjadi. Bila suhu

terlalu tinggi, erosi mold dpt terjadi.

hingga shell dengan ketebalan tertentu terbentuk (metal cair selebihnya di

tuang kembali keluar)

menghasilkan produk casting yg hollow.

Low-Pressure Casting

menggunakan tekanan rendah 5-15 psi thd

metal cair di dlm cavity.

137 137

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

Dari mesin Linotype , dikembangkan oleh O. Margenthaler

Digunakan komersial pertama kali di New York oleh The Tribune

Pematenan pertama mesin Die Casting oleh H. Doehler (1906)

1907 , E . Wagner menggunakan mesin ini untuk mencetak teropong

dan masker gas.

139 139

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

141 141

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

143 143

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

Serbuk dimampatkan menjadi suatu bentuk tertentu

.

Lalu

di panaskan untuk membuat ikatan dari partikel serbuk menjadi

keras dan kokoh

(Sintering)

Part dapat di produksi masal dalam bentuk shape atau near

net-shape

Sedikit menghasilkan material scrap/ tdk terpakai (waste)

Part memiliki tingkat porositas yg dispesifikasikan

M etal tertentu sulit untuk di produksi dengan metoda lain

tungsten !

Dapat menghasilkan kombinasi metal alloy tertentu

Dapat di otomatisasi untuk produksi yg lebih ekonimis

Biaya tooling dan peralatan yg tinggi

Serbuk metal yg mahal

Kesulitan

dalam

menyimpan dan menangani serbuk metal

(

degradasi kualitas)

Keterbatasan geometri part

karena serbuk metal tidak langsung

mengalir di dalam die selama proses penekanan

Variasi dalam kepadatan material pada part akhir

Kekur angan Powder M etalur gy ? :

145 145

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

Ber bagai ben tuk par ti kel :

147 147

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

W ater atom ization Centr ifugal atom ization

149 149

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

151 151

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

153 153

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

155 155

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

157 157

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

Produk Leg Shield

pelindung kaki pada sepeda motor + penahan

angin dari arah depan

sifat yang dibutuhkan :

kokoh, kuat, tahan

terhadap tumbukan dan tahan terhadap cuaca

.

Berdasarkan pertimbangan-pertimbangan

material plastik yang

digunakan untuk part Leg Shield R/ L =

thermoplastik jenis ABS

(Acrylonitrile Butadiene Styrene).

159 159

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

Faktor tem per atur

: baik untuk penggunaan pada temperatur

rendah

Material yang digunakan :

1. ABS RESIN NATURAL Mpf 100-11XS77 - Type : MPF 100 – 11XS77 - Made by : Toray Plastics (Malaysia) Sdn.

Bhd. 2. HAIMASTER 9802

- Grade : Black 9802

- Made by : PT. Halim Samudra Interutama Indonesia

CAMPURAN :

ABS Natural 100 kg + Haimaster 1,5 kg

SUHU HOPPER :

85C - 95C

161 161

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

163 163

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

165 165

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

167 167

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

1. Klasifikasi Proses

Proses

Bulk Deformation

Pengerjaan

Logam Lembaran

(Sheet Metalworking)

2. Perilaku Material

dalam Metal Forming

Flow Stress

Average Flow Stress

3. Suhu

dalam Metal Forming

4. Efek

dari

Laju Regangan

(strain rate)

5. Gesekan dan Pelumasan

(Friction and Lubrication)

169 169

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

ketebalan sebuah slab oleh sepasang mekanisme roll.

•

Forging

– Proses penekanan (kompresi) yang dilakukan oleh

sepasang dies.

•

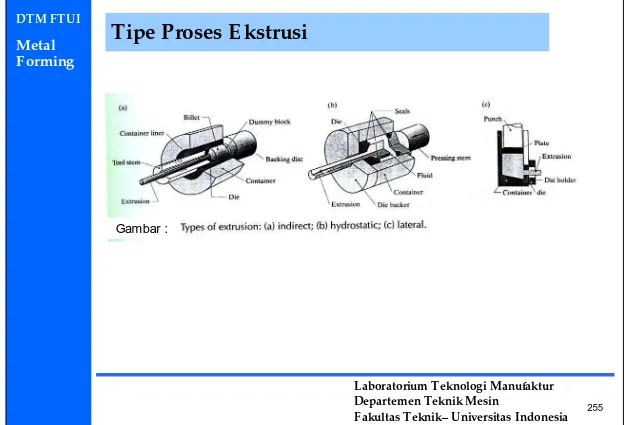

Extrusion

– Proses penekanan (kompresi) material hingga

mengalir ke bukaan dies.

Rolling

Forging

Extrusion

Drawing

171 171

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

kawat (coils). Normalnya

proses cold working yang

menggunakan satu set punch

dan

die

.

Bending

– Peregangan dari lembaran metal (logam) untuk

membentuk sebuah sudut bending.

D r awing

– Pembentukan sebuah lembaran sehingga berbentuk

hollow (berlubang secara axial) atau cekungan.

Shear ing

– Proses pengguntingan material (logam)

bukan

proses pembentukan.

Bending

D r awing

173 173

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

n

K

Y

n

f

1

Y

f

Flow Stress

Maximum strain

untuk proses forming

K

Strength coefficient

Average flow stress

f

Y

Strain hardening exponent

Perhitungan Tekanan dan Gaya pada proses Deformasi Plastik

harus mempertimbangkan 4 hal :

1.

Analisa

stress state

(kondisi tegangan)

Yield Criteria

2.

Flow stress

harus di ketahui

3.

Efek dari gesekan

(friction) harus ditentukan (pengaruhnya)

4.

I nhomogenuous deformation

(deformasi tidak homogen)

175 175

Laboratorium Teknologi Manufaktur Departemen Teknik Mesin

F akultas Teknik– Universitas Indonesia

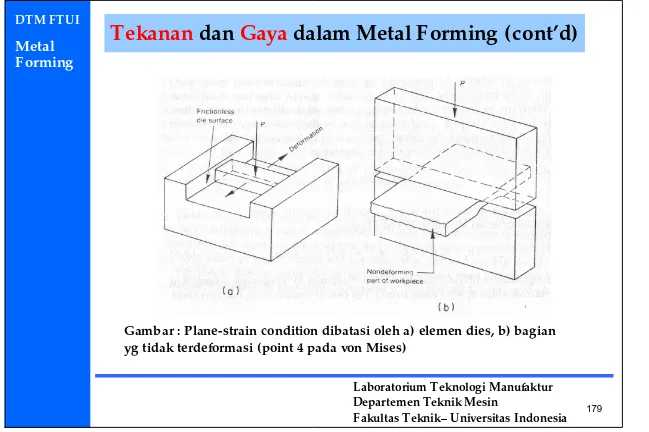

tegangan bekerja pada dua arah (plane stress) !!

• terdiri dari principal-stresses (bila shear stress dihilangkan) :

harus memenuhi yield-cr iter ia

(

flow-cr iter ia

)

menghubungkan principle-stresses dgn tensile atau

compressive yield strength (dari material)

.

• Yield-criteria berdasarkan

Tresca

:

• Yield-criteria berdasarkan

von Mises

:

• Safety factor

Critical stress = flow-stress ! (von Mises)

1

,

2, dan

3

max min2

2

f

2

2

2 21 2 2 3 3 1

2

f

Gambar

Garis besar

Dokumen terkait

Ditempat yang sangat terang dimana intensitas cahayanya cukup tinggi atau besar maka pupil akan mengecil, agar cahaya lebih sedikit masuk kemata untuk menghindari mata

uji syukur kehadirat Allah S.W.T., atas segala rahmat dan hidayah-Nya Prosiding SEMIRATA 2016 Bidang MIPA BKS Wilayah Barat yang bertemakan “ Peran MIPA dalam

Jadi, untuk dapat dikatakan suatu keadaan memaksa, yaitu selain keadaan itu memaksa dan di luar kekuasaannya, keadaan yang telah timbul itu juga harus berupa keadaan

Tujuan penyusunan Buku Pegangan Guru ini adalah untuk memberikan pan- duan bagi Guru Pendidikan Agama Islam dan Budi Pekerti dalam merencanakan, melaksanakan, dan melakukan

dilaksanakan, Apoteker Pemohon dapat membuat surat pernyataan siap melakukan kegiatan kepada Kepala Dinas Kesehatan Kabupaten/Kota setempat dengan tembusan kepada

Frekuensi ganda atau disebut juga dengan dual-band antena mikrostrip merupakan suatu jenis anrena mikrostrip yang dapat bekerja pada dua buah frekuensi yang

Berdasarkan perhitungan analisis regresi berganda dengan menggunakan bantuan software SPSS 20 for windows terhadap kuesioner yang disebar kepada 51 auditor di KAP di Kota

Puji syukur kepada Tuhan Yesus Kristus atas Anugerah dan Perkenanan-Nya sehingga penulis dapat menyelesaikan kertas kerja inidengan baik guna memenuhi salah satu syarat