DENGAN ALGORITMA CRAFT UNTUK MENURUNKAN ONGKOS MATERIAL HANDLING PADA BAGIAN

SUZUKI ORIGINAL COMPONENT DI PT. MEKAR ARMADA JAYA MAGELANG

Moehamad Aman, Eko Muh Widodo, Farida Laila Fadhilah Program Studi Teknik Industri Fakultas Teknik

Universitas Muhammadiyah Magelang Email : maman6366@gmail.com

ABSTRAK

Kelancaran aliran produksi salah satunya sangat ditentukan oleh adanya tata cara pengaturan fasilitas–fasilitas produksi, dengan tujuan untuk mengatur area lantai kerja dan segala fasilitas produksi yang paling ekonomis untuk operasi produksi sehingga dapat menaikkan moral kerja dan performance dari operator. Pada PT. Mekar Armada Jaya Magelang dalam proses produksi di bagian Suzuki Original Component (SOC) untuk aliran bahan terlihat masih terdapat kegiatan yang bolak-balik. Hal ini mengakibatkan proses produksi terganggu atau terhenti. Berdasarkan permasalahan tersebut maka dilakukan penelitian untuk meningkatkan kelancaran proses produksi dengan menelaah tata letak fasilitas dengan metode CRAFT (Computerized Relative Allocation of Facilities Technigues), metode ini dapat menukarkan lokasi kegiatan pada tata letak awal untuk menemukan pemecahan yang lebih baik berdasarkan aliran bahan. Keunggulan CRAFT adalah mampu menetapkan lokasi khusus dan waktu proses komputer pendek. Hasil analisis menunjukkan besarnya total frekuensi aliran material untuk jarak Rectilinear dan Euclidean sebesar 537,05, besarnya total jarak untuk jarak Rectilinear sebesar 3.799,59 meter dan untuk Euclidean sebesar 7.803,18 meter. Besar total OMH untuk jarak Rectilinear sebesar Rp. 339.322.477,00 dan untuk jarak Euclidean sebesar Rp. 43.119.748,00. Hasil pengolahan algoritma CRAFT yang paling optimal adalah berdasarkan pengukuran jarak Euclidean dengan pertukaran 2 departemen diikuti 3 departemen. Penurunan total jarak sebesar 1.458,85 meter atau turun sebesar 22,989 %, sedangkan penurunan total OMH sebesar Rp. 41.862.590,76 atau turun sebesar 33,29 %.

Kata Kunci : fasilitas produksi, algoritma CRAFT, ongkos material handling.

Pendahuluan

Tata letak pabrik atau tata letak fasilitas merupakan cara pengaturan fasilitas-fasilitas pabrik untuk menunjang kelancaran proses produksi (Wignjosoebroto, S., 1996). Tata letak pabrik ini meliputi perencanaan dan pengaturan letak mesin, peralatan, aliran bahan dan orang-orang yang bekerja pada masing-masing stasiun kerja. Jika disusun secara baik, maka operasi kerja menjadi lebih efektif dan efisien.

setelah itu proses Hand Made. Proses berikutnya adalah proses Metal Finish Component, Sub Assembling, dilanjutkan proses Metal Finish Assy, dan proses terakhir adalah Packing.

Dalam proses produksi tersebut, aliran bahan (material handling) terlihat bolak-balik. Hal ini mengakibatkan proses produksi terganggu atau akan berhenti, karena material handling akan sejalan dengan pelaksanaan proses produksi. Selama proses produksi berlangsung, material handling akan selalu muncul. Perlu diingat bahwa material handling adalah seni dan ilmu yang meliputi penanganan, pemindahan, pembungkusan (pengepakan), penyimpanan, sekaligus pengendalian atau pengawasan dari bahan atau material dengan segala bentuknya, atau proses pemindahan bahan dari satu lokasi ke lokasi lain ( Wignjosoebroto, S., 1996 ).

Kondisi tersebut menyebabkan proses produksi berlangsung lama dan dengan tata letak yang tidak selalu berubah-ubah, maka setiap kekeliruan yang dibuat dalam perencanaan tata letak ini akan menyebabkan kerugian yang tidak kecil bagi perusahaan.

Perencanaan layout yang cermat tanpa diimbangi perencanaan material handling yang baik, akan sia-sia untuk diterapkan. Sebab akan terjadi kesulitan pemindahan bahan, arus bahan baku sampai produk akhir terganggu, akibat lebih jauh tingkat produktivitas perusahaan menurun. Oleh karena itu perlu sekali dilakukan perencanaan tata letak fasilitas dan perencanaan material handling. Hal ini dapat dilakukan dengan metode penyusunan layout yang tepat yang akan menghasilkan perencanaan layout fasilitas baru yang terbaik.

Salah satu metode yang digunakan untuk perbaikan tata letak fasilitas yang menggunakan sarana komputer adalah algoritma CRAFT. Algoritma CRAFT memiliki berbagai kelebihan antara lain kemampuan untuk menetapkan lokasi khusus, waktu proses komputer pendek, memiliki berbagai arti matematis, dapat digunakan untuk tata letak kantor serta biaya dan penghematan tercetak. Untuk data-data yang diperlukan sebagai input adalah urutan proses produksi, tipe tata letak, luas area lantai kerja, pola aliran bahan, sistem pemindahan bahan, dan data – data lain yang terkait. (Apple, J. M., 1990).

Berdasarkan hal tersebut maka akan dilakukan suatu penelitian guna mengevaluasi dan menentukan kembali tata letak fasilitas produksi dan pemindahan bahan yang diterapkan pada bagian Suzuki Original Component ( SOC ) PT. Mekar Armada Jaya Magelang agar Ongkos Material Handling (OMH) dapat mengalami penurunan.

Perumusan Masalah

1. Bagaimana pola aliran bahan tata letak awal dan tata letak usulan pada bagian SuzukiOriginal Component ( SOC ) ?

2. Bagaimana sistem pemindahan bahan pada bagian Suzuki Original Component ( SOC ) ?

3. Berapa total jarak tempuh dan total Ongkos Material Handling (OMH) tata letak awal dibandingkan tata letak usulan ?

4. Bagaimana membuat suatu usulan tata letak fasilitas yang dapat menurunkan OMH dengan menggunakan algoritma CRAFT ?

Tujuan Penelitian

1.

Mengetahui pola aliran bahan tata letak awal dan tata letak usulan pada bagian SuzukiOriginal Component ( SOC ).2.

Mengetahui sistem pemindahan bahan pada bagian Suzuki Original Component ( SOC ).4.

Membuat suatu usulan tata letak fasilitas yang dapat menurunkan OMH dengan menggunakan algoritma CRAFT .Manfaat Penelitian

1.

Diketahuinya pola aliran bahan tata letak awal yang merupakan petunjuk utama dalam perencanaan tata letak usulan dan tata letak usulan dalam pola aliran bahan disesuaikan dengan pola aliran bahan dan luas dari masing-masing departemen yang ada yang memberikan pola aliran bahan paling tepat untuk bagian Suzuki Original Component ( SOC ), dimana fasilitas-fasilitas produksi diletakkan didalamnya.2.

Diketahuinya sistem pemindahan bahan yang digunakan, berguna dalammerencanakan usulan perbaikan tata letak dalam hal penyesuaian hasil tata letak usulan dengan sistem pemindahan bahan agar didapatkan proses optimal.

3.

Total jarak tempuh dan Ongkos Material Handling (OMH) tata letak awal akan dibandingkan dengan tata letak usulan. Disini dapat diketahui apakah terjadi penurunan untuk total jarak tempuh dan Ongkos Material Handling (OMH) sehingga dapat diketahui apakah tata letak usulan memberikan alternatif pemecahan masalah yang ada.4.

Rencana usulan tata letak fasilitas dengan terjadinya penurunan Ongkos Material Handling (OMH) menggunakan algoritma CRAFT memberikan manfaat bagi perusahaan untuk meninjau kembali tata letak fasilitas yang diterapkan. Apakah sudah efisien dan efektif serta memberikan nilai tambah bagi pelaksanaan proses produksi pada bagian SuzukiOriginalComponent ( SOC ).Asumsi-asumsi

1.

Tinggi lantai pada bagian Suzuki Original Component ( SOC ) adalah sama.2.

Luas area lantai pada bagian Suzuki Original Component ( SOC ) adalah tetap, tidak dapat diperluas.3.

Tata letak mesin dan peralatan dapat diubah, sesuai dengan kebutuhan tata letak usulan.4.

Gaji tenaga kerja yang melakukan pemindahan bahanadalah Rp. 300.000,00 per bulan. Untuk 1 bulan ada 24 hari kerja, sehingga biaya tenaga kerja per hari adalah Rp. 12.500,00, sedangkan jumlah hari dalam 1 tahun = 288 hari.

5.

Seluruh lantai departemen berbentuk persegi dan departemen dummy dianggap sebagai departemen tidak tetap dengan frekuensi pemindahan bahan = 0, dan Ongkos Material Handling (OMH) = 0.6.

Perubahan tata letak fasilitas tidak mengganggu proses produksi.Penentuan Besarnya Frekuensi Aliran Bahan

Untuk menentukan besarnya frekuensi aliran bahan, faktor-faktor yang perlu diperhatikan adalah besarnya jumlah produksi per periode, urutan proses produksi, jumlah alat pemindahan bahan, dan kapasitas alat pemindahan bahan

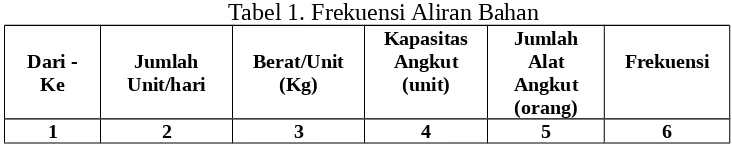

Tabel 1. Frekuensi Aliran Bahan

Dari -Ke

Jumlah Unit/hari

Berat/Unit (Kg)

Kapasitas Angkut

(unit)

Jumlah Alat Angkut (orang)

Frekuensi

1 – A 16 59,2 8 1 118,4

1 – 2 16 59,2 8 1 118,4

2 – A 16 28,8 8 1 57,6

2 – B 16 28,8 8 8 7,2

3 – A 16 53 8 4 26,5

3 – B 16 53 8 8 13,25

3 – C 16 53 13 27 2,4

3 – D 16 53 14 17 3,6

3 – E 16 53 8 14 7,7

3 – F 16 53 8 15 7

A- C 16 107 14 27 4,5

C – B 16 107 8 8 26,8

B – E 16 107 8 14 15,3

E – D 16 107 10 17 10

D – F 16 107 10 15 11,4

F - G 16 107 8 2 107

Jumlah 537,05 Rata-rata 33,57 Sumber : SOC PT. Mekar Armada Jaya Magelang

Besarnya frekuensi aliran bahan ini merupakan masukan CRAFT yang diisikan dalam interdepartemental flows. Selain itu digunakan untuk menentukan jarak total pemindahan bahan antar gudang atau departemen.

Besarnya frekuensi aliran bahan sama nilainya untuk kedua macam pengukuran jarak yang digunakan (rectilinear dan euclidean). Di sini dibuat dalam bentuk peta Dari– Ke frekuensi aliran material rectilinear dan euclidean dimana untuk departemen dummy tidak ada frekuensi aliran material sehingga nilainya diisi dengan nol (0).

Penentuan Jarak Total Pemindahan Bahan Antar Departemen

dan Gudang

Untuk menentukan jarak total pemindahan bahan antar departemen dan gudang, diperlukan pengukuran jarak terlebih dahulu. Di sini dilakukan pengukuran jarak rectilinear dan euclidean, di mana tidak diperhatikan adanya aisle (jalan lintasan), sehingga pengukuran dilakukan secara langsung dari masing-masing titik tengah dari gudang dan departemen.

1. Jarak Antar Gudang dan Departemen a. Jarak Rectilinear

Jarak rectilinear = [ X – a ] + [ Y – b ]

Perhitungan jarak dari gudang 1 departemen A sebagai berikut. Jarak rectilinear = [ 53 – 24 ] + [ 18,5 – 12 ] = 35,5 meter

Dengan cara yang sama dapat dihitung masing-masing jarak antar departemen dan gudang. Perhitungan jarak rectilinear dapat dilihat pada lampiran. Untuk hasil perhitungannya sebagai berikut.

Tabel 2. Jarak Rectilinear

Antar Departemen dan Gudang

No Dari – Ke Jarak ( m )

1 1 – A 35,5

2 1 – 2 28,5

3 2 – A 89,5

4 2 – B 16,5

5 3 – A 7,5

6 3 – B 17,5

7 3 – C 26,5

8 3 – D 9

9 3 – E 13,5

11 A- C 19

12 C – B 9,5

13 B – E 3,5

14 E – D 9,5

15 D – F 12

16 F - G 2,5

Sumber : Data perusahaan yang telah diolah

untuk semua perhitungan digunakan skala (1 : 200 ).

b. Jarak Euclidean

Jarak euclidean = {( X – a )2 + ( Yang – b )2 }½

Perhitungan jarak dari gudang 1 ke departemen A sebagai berikut. Jarak eucledean = { ( 53 – 24 )2 + ( 18,5 – 12)2 }½ = 29,72 meter Dengan cara yang sama dapat dihitung masing-masing jarak antar departemen dan gudang. Perhitungan jarak euclidean dapat dilihat pada lampiran. Untuk hasil perhitungannya adalah sebagai berikut.

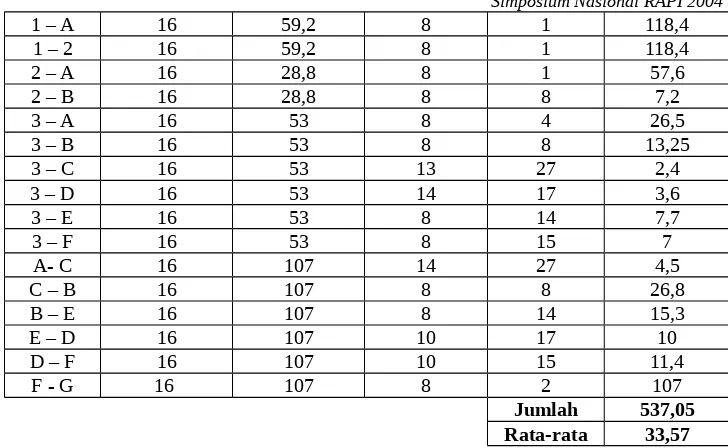

Tabel 3. Jarak Euclidean

Antar Gudang dan Departemen

No Dari - Ke Jarak ( m )

1 2 3

1 1 – A 29,72

2 1 – 2 42,24

3 2 – A 42,24

4 2 – B 18,61

5 3 – A 18,79

6 3 – B 27,51

7 3 – C 36,62

8 3 – D 31,06

9 3 – E 36,96

10 3 – F 38,35

11 A- C 19

12 C – B 9,5

13 B – E 11,24

14 E – D 11,10

15 D – F 9,82

16 F - G 4,27

Sumber : Data perusahaan yang telah diolah

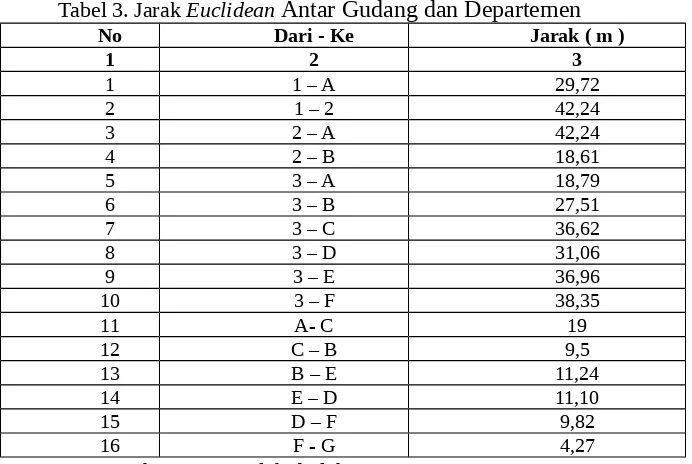

2. Jarak Total Pemindahan Bahan Antar Departemen dan Gudang a. Jarak Total Pemindahan Bahan Rectilinear

Untuk perhitungan jarak total pemindahan bahan rectilinear diperoleh dengan rumus jarak rectilinear X frekuensi

Tabel 4. Jarak Total Pemindahan Bahan (rectilinear

)

Dari - Ke Jarak ( m ) Frekuensi Total Jarak (m)

1 – A 35,5 118,4 651,2

1 – 2 28,5 118,4 845,31

2 – A 89,5 57,6 644,4

2 – B 16,5 7,2 118,8

3 – A 7,5 26,5 198,75

3 – B 17,5 13,25 231,88

3 – C 26,5 2,4 6

3 – E 13,5 7,7 103,95

3 – F 21 7 147

A- C 19 4,5 85,5

C – B 9,5 26,8 254,6

B – E 3,5 15,3 7,5

E – D 9,5 10 9,5

D – F 12 11,4 136,8

F - G 2,5 107 267,5

Jumlah 3799,59

Rata-rata 237,47 Sumber : Data perusahaan yang telah diolah

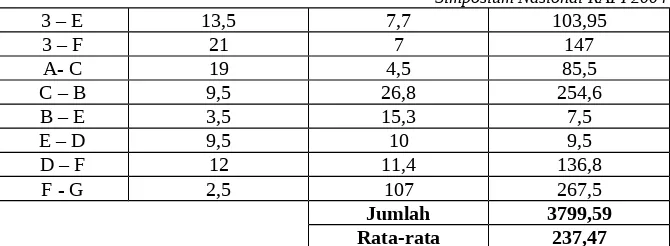

b. Jarak Total Pemindahan Bahan Euclidean

Jarak total pemindahan bahan euclidean dihitung dengan rumus jarak euclidean X frekuensi.

Tabel 5. Jarak Total Pemindahan Bahan (euclidean

)

Dari- Ke Jarak ( m ) Frekuensi Total jarak ( m )

1 – A 29,72 118,4 3518,85

1 – 2 42,24 118,4 1039,10

2 – A 42,24 57,6 304,13

2 – B 18,61 7,2 133,99

3 – A 18,79 26,5 497,94

3 – B 27,51 13,25 364,51

3 – C 36,62 2,4 87,89

3 – D 31,06 3,6 111,82

3 – E 36,96 7,7 284,59

3 – F 38,35 7 268,45

A- C 19 4,5 85,5

C – B 9,5 26,8 254,6

B – E 11,24 15,3 171,97

E – D 11,10 10 111

D – F 9,82 11,4 111,95

F - G 4,27 107 456,89

Jumlah 7803,18

Rata-rata 478,69875 Sumber : Data perusahaan yang telah diolah

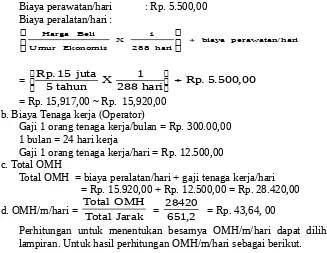

Penentuan Ongkos Material Handling ( OMH/m/hari dan Total OMH ) Antar Departemen dan Gudang

Penentuan OMH ini akan dijadikan input CRAFT yang diisikan pada Unit Flow Contribution.

Pada bagian Suzuki Original Component (SOC), hampir seluruh proses pemindahan bahan, dilakukan oleh tenaga manusia. Kegiatan material handling yang dibantu oleh alat angkut (fork lift truck) adalah Dari gudang 1 ke departemen A, gudang 1 ke gudang 2, dan gudang 2 ke departemen A.

Berikut ini besarnya OMH/m/hari masing-masing pengukuran jarak 1. Jarak rectilinear

Perhitungan rectilinear adalah OMH/m/hari dari gudang 1 ke departemen A sebagai berikut.

a. Jenis Peralatan

Nama alat : Fork Lift Truck

Operator : 1 orang

Harga beli : ± 15 juta

Biaya perawatan/hari : Rp. 5.500,00 b. Biaya Tenaga kerja (Operator)

Gaji 1 orang tenaga kerja/bulan = Rp. 300.00,00 1 bulan = 24 hari kerja

Gaji 1 orang tenaga kerja/hari = Rp. 12.500,00 c. Total OMH

Total OMH = biaya peralatan/hari + gaji tenaga kerja/hari = Rp. 15.920,00 + Rp. 12.500,00 = Rp. 28.420,00

d. OMH/m/hari = TotalTotalOMHJarak = 28420651,2 = Rp. 43,64, 00

Perhitungan untuk menentukan besarnya OMH/m/hari dapat dilihat pada lampiran. Untuk hasil perhitungan OMH/m/hari sebagai berikut.

Tabel 6. Jumlah OMH/m/hari (rectilinear)

No Dari - Ke OMH/m/hari

Sumber : Data perusahaan yang telah diolah

Besarnya OMH/m/hari (rectilinear) dibuat dalam bentuk peta Dari–Ke OMH/m/hari rectilinear yang akan diisikan dalam unit flow contribution di mana departemen dummy besarnya OMH tidak ada, maka diisi dengan nol (0).

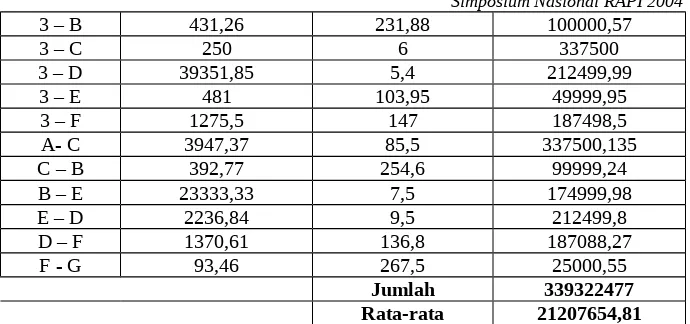

Besarnya nilai OMH ditentukan dengan mengalikan OMH/m/hari dengan total jarak rectilinear. Hasil perhitungan OMH adalah sebagai berikut.

Tabel 7. OMH Rectilinear

Tata Letak Awal

Dari - Ke OMH/m/hari Total Jarak OMH

1 – A 43,64 651,2 28418,36

1 – 2 33,62 845,31 28419,32

2 – A 44,10 644,4 28418,04

2 – B 841,75 118,8 99999,9

3 – B 431,26 231,88 100000,57

3 – C 250 6 337500

3 – D 39351,85 5,4 212499,99

3 – E 481 103,95 49999,95

3 – F 1275,5 147 187498,5

A- C 3947,37 85,5 337500,135

C – B 392,77 254,6 99999,24

B – E 23333,33 7,5 174999,98

E – D 2236,84 9,5 212499,8

D – F 1370,61 136,8 187088,27

F - G 93,46 267,5 25000,55

Jumlah 339322477 Rata-rata 21207654,81 Sumber : Data perusahaan yang telah diolah

Jadi total OMH untuk jarak rectilinear tata letak awal adalah Rp. 339.322.477,00

2. Jarak Euclidean

Sebagai contoh perhitungan OMH/m/hari euclidean dari gudang 1 ke departemen A sebagai berikut.

a. Jenis Peralatan

Nama alat : Fork Lift Truck

Operator : 1 orang

Harga beli : ± 15 juta

Umur ekonomis : 5 tahun Biaya perawatan/hari : Rp. 5.500,00 Biaya peralatan/hari : b. Biaya Tenaga kerja (Operator)

Gaji 1 orang tenaga kerja/bulan = Rp. 300.00,00 1 bulan = 24 hari kerja

Gaji 1 orang tenaga kerja/hari = Rp. 12.500,00 c. Total OMH

Total OMH = biaya peralatan/hari + gaji tenaga kerja/hari = Rp. 15.920,00 + Rp. 12.500,00 = Rp. 28.420,00

d. OMH/m/hari = TotalTotalOMHJarak = 351828420,85 = Rp. 8,08, 00.

Perhitungan untuk menentukan besarnya OMH/m/hari dapat dilihat pada lampiran. Untuk hasil perhitungan OMH/m/hari sebagai berikut.

Tabel 8. Jumlah OMH/m/hari (euclidean)

No Dari - Ke OMH/m/hari

11 A- C 3947,37

12 C – B 392,77

13 B – E 1017,62

14 E – D 1914,41

15 D – F 1674,85

16 F - G 54,71

Sumber : Data perusahaan yang telah diolah

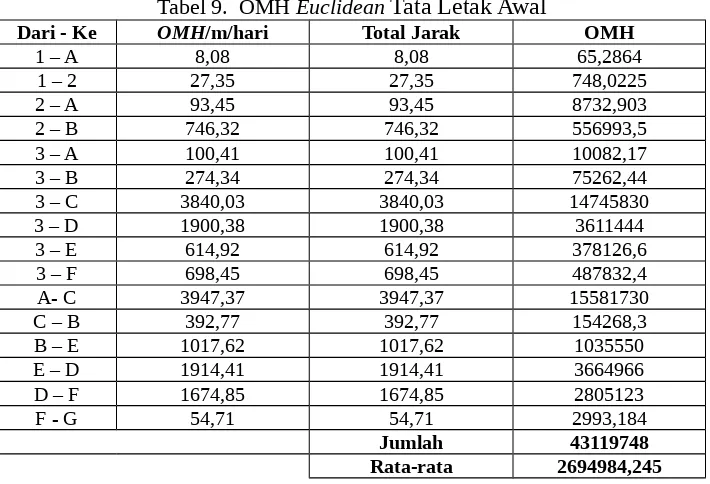

Besarnya OMH/m/hari (euclidean) dibuat dalam bentuk peta Dari–Ke OMH/m/hari rectilinear yang akan diisikan dalam unit flow contribution dimana departemen dummy besarnya OMH tidak ada dan diisikan dengan nol (0).

Besarnya nilai OMH ditentukan dengan mengalikan OMH/m/hari dengan total jarak euclidean. Hasil perhitungan OMH adalah sebagai berikut.

Tabel 9. OMH Euclidean

Tata Letak Awal

Dari - Ke OMH/m/hari Total Jarak OMH

1 – A 8,08 8,08 65,2864

1 – 2 27,35 27,35 748,0225

2 – A 93,45 93,45 8732,903

2 – B 746,32 746,32 556993,5

3 – A 100,41 100,41 10082,17

3 – B 274,34 274,34 75262,44

3 – C 3840,03 3840,03 14745830

3 – D 1900,38 1900,38 3611444

3 – E 614,92 614,92 378126,6

3 – F 698,45 698,45 487832,4

A- C 3947,37 3947,37 15581730

C – B 392,77 392,77 154268,3

B – E 1017,62 1017,62 1035550

E – D 1914,41 1914,41 3664966

D – F 1674,85 1674,85 2805123

F - G 54,71 54,71 2993,184

Jumlah 43119748

Rata-rata 2694984,245 Sumber : Data perusahaan yang telah diolah

Jadi total OMH untuk jarak Euclidean tata letak awal adalah Rp. 43.119.748,00

Menentukan Pola Aliran Bahan Departemen Tata Letak Awal

Pola umum aliran bahan tiap-tiap operasi sesuai dengan pola aliran berdasarkan proses perakitan berbentuk Combination Assembly Line Pattern. Di mana untuk bentuk ini memerluan lintasan yang panjang.

Membuat Peta Dari–Ke

Untuk peta dari-ke frekuensi aliran bahan (yang diisikan pada interdepartemental flows) sesuai pada gambar 1 dan peta Dari–Ke Ongkos Material Handling (OMH) yang akan diisikan pada Unit Flow Contribution sesuai pada gambar 2 dan gambar 3.

Dari pengolahan CRAFT, didapatkan hasil yang paling optimal berdasarkan pengukuran jarak euclidean pada pertukaran 2 departemen diikuti 3 departemen, didapatkan total kontribusi sebesar Rp. 722.000,00.

Analisis Penurunan Total Jarak dan Total OMH

1. Penentuan Titik Tengah (Koordinat) masing-masing departemen dan gudang tata letak usulan.

Penentuan ini dilakukan untuk menghitung jarak antar departemen atau gudang tata letak usulan. Berikut ini tabel koordinat masing-masing departemen dan gudang tata letak usulan

Tabel 10. Koordinat Masing-masing Gudang dan Departemen

No Nama Departemen X Koordinat Y

1 1 (gudang Plat Dasar ) 36,5 23,5

2 2 (Gudang Plat Pendukung) 23,5 15

3 3 (Gudang Komponen pendukung) 15 12

4 A (Cutting and Drawing) 24 10,5 5 B (Hand made) 7 14,5

6 C (Trimming) 5 9

7 D (Sub Assembling) 14,5 18,5 8 E (Metal Finish Component) 5 17 9 F (Metal Finish Assy) 14 22,5 10 G Packing) 20,5 23,5

Sumber : Data perusahaan yang telah diolah

Data titik tengah (koordinat) diperoleh dari gambar tata letak usulan dengan skala (1 : 200)

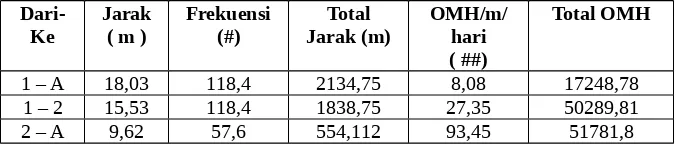

2. Penurunan Total Jarak dan Total OMH Tata Letak Usulan

Setelah titik tengah (koordinat) dari masing-masing departemen dan gudang diketahui, maka langkah selanjutnya adalah menentukan total jarak dan OMH dari masing-masing departemen dan gudang tata letak baru. Penentuan ini digunakan untuk mengetahui besarnya penurunan total jarak dan total OMHpada tata letak usulan. Karena tata letak usulan dihasilkan oleh pengukuran jarak euclidean, maka perhitungan jarak, total jarak, dan OMH tata letak baru hanya untuk pengukuran euclidean saja. Perhitungan jarak adalah sebagai berikut.

Jarak rectilinear = [ X – a ] + [ Y – b ]

Dari 1 – A jaraknya ={[36,5 – 24]2 + [ 23,5 – 10,5]2 }½ = 18,03meter Perhitungan total jarak adalah sebagai berikut.

Total jarak = jarak X frekuensi

Dari 1 – A total jarak = 18,03 X 118,4 = 2.134,75 meter Perhitungan OMH adalah sebagai berikut :

OMH = OMH/m/hari X total jarak

Dari 1 – A OMH = 8,08 X 2134,75 = Rp. 1.724.878,00.

Perhitungan jarak tata letak usulan selengkapnya ada pada lampiran.

Berikut ini tabel yang menunjukkan hasil penentuan jarak, total jarak, dan total OMH euclidean tata letak usulan.

Tabel 11. Penentuan Jarak, Total Jarak dan OMH Euclidean

Tata Letak Usulan

Dari-Ke

Jarak ( m )

Frekuensi (#)

Total Jarak (m)

OMH/m/ hari ( ##)

Total OMH

1 – A 18,03 118,4 2134,75 8,08 17248,78

1 – 2 15,53 118,4 1838,75 27,35 50289,81

2 – B 16,5 7,2 118,8 746,32 88662,82

3 – A 9,1 26,5 241,15 100,41 24213,87

3 – B 8,38 13,25 111,035 274,34 30461,34

3 – C 10,4 2,4 24,96 3840,03 95847,1

3 – D 6,52 3,6 23,472 1900,38 44605,72

3 – E 11,18 7,7 86,086 614,92 52936

3 – F 10,55 7 73,85 698,45 51580,53

A- C 19 4,5 85,5 3947,37 337500,14

C – B 5,85 26,8 156,78 392,77 61578,49

B – E 3,2 15,3 50,56 1017,62 51450,86

E – D 9,62 10 96,2 1914,41 184166,24

D – F 4 11,4 45,6 1674,85 76373,16

F - G 6,57 107 702,99 54,71 38460,58

Jumlah 6344,595 17305,46 1257157,24 Sumber : Data perusahaan yang telah diolah

Keterangan :

(#) = Besarnya frekuensi aliran material tata letak usulan sama dengan frekuensi tata letak awal.

(##) = OMH/m/hari tata letak usulan sama dengan OMH/m/hari tata letak awal

Dari data total jarak euclidean dan data OMH tata letak awal, maka dapat dihitung besarnya penurunan dan prosentase penurunan dari total jarak dan total OMH euclidean tata letak usulan, sebagai berikut:

a. Penurunan total jarak

Penurunan total jarak = total jarak awal – total jarak akhir, = 7.803,18 – 6.344,595 = 1.458,585 meter

Untuk mengetahui besarnya penurunan total OMH maka total OMH awal dikurangi total OMH akhir, dan hasilnya sebagai berikut.

Penurunan total OMH = 43.119.748 – 41.862.590,76 = Rp 1.257.157,24 Dihitung dalam prosentase menjadi

1. Pola aliran bahan tata letak awal berbentuk Combination Line Pattern. Untuk tata letak usulan pada Departemen Cutting and Drawing, Departemen Trimming, Departemen Sub Assembling, Departemen Metal Finish Component tetap berbentuk Combination Line Pattern. Sedangkan Departemen Hand Made, Departemen Metal Finish Assy, dan Departemen Packing berbentuk Straight Line.

3. Pada bagian Suzuki Original Component (SOC) total jarak awal euclidean sebesar 7.803,18 meter dan total jarak tata letak usulan adalah 6.344,598 meter, terjadi penurunan 22,989 %. Untuk total OMH tata letak awal sebesar Rp. 43.119.748,00 dan total OMH tata letak usulan adalah sebesar Rp. 41.862.590,76 atau turun sebesar 3 %.

Daftar Pustaka

Apple, J. M., 1990, Tata Letak Pabrik dan Pemindahan Bahan, Institut Teknologi Bandung.

Buffa, E. S., 1980, Manajemen Operasi dan Produksi, Edisi 6, Erlangga, Jakarta.

Fadhilah, F. L., 2002, Evaluasi Tata Letak Fasilitas Produksi Mitsubishi Original Component Dengan Metode Linear Programing, Kerja Praktik Program Studi Teknik Industri Fakultas Teknik Universitas Muhammadiyah Magelang, Magelang.

Hamdani, A. M., 2002, Penataan Ulang Tata Letak Fasilitas Dengan Menggunakan Algoritma CRAFT Di Bagian Produksi Mobil Minibus PT. Mekar Armana Jaya Magelang, Skripsi Program Studi Teknik Industri Fakultas Teknik Universitas Muhammadiyah Magelang, Magelang.

Mecklenburgh, J. C., 1973, Pant Layout; A Guide To The Layout Of Process Plant and Sites, Edisi 1, Departement Of Chemical Engineering University of Nottingham.

Sarin, R. K., 1999, Manajemen Operasi dan Produksi Modern, Edisi 8, Binarupa Aksara, Jakarta.

Sarmin, A. D., 1977, Evaluasi Tata Letak Pada Proses Filling Drum Plant Di Pertamina Unit Pengolahan IV Cilacap, Skripsi Program Studi Teknik Industri Fakultas Teknik Universitas Muhammadiyah Magelang, Magelang.

Tompkin, et al., 1996, Facility Planning, Sons, Inc den John Wiley, Canada.

Wigjosoebroto, S., 1996, Tata Letak Pabrik dan Pemindahan Bahan, Guna Widya, Jakarta.