Landasan Teori 2.1. Manajemen Operasional

Menurut Jay Heizer dan Barry Render (2010:4), manajemen operasi adalah serangkaian aktifitas yang menghasilkan nilai dalam bentuk barang dan jasa dengan mengubah input menjadi output.

Richard L. Daft (2012:216) mendefinisikan Manajemen Operasi sebagai bidang manajemen yang mengkhususkan pada produksi barang. Artinya kegiatan operasi hanya berfokus pada kegiatan memproduksi barang dan memecahkan masalah-masalah yang berkaitan dengan sektor produksi.

Manajemen operasional adalah seluruh kegiatan yang berfokus pada pengelolaan secara optimal penggunan faktor produksi: tenaga kerja, mesin-mesin, peralatan, bahan mentah dan faktor produksi lainnya dalam proses tranformasi menjadi berbagai produk barang dan jasa.

2.1.1. Strategi Manajemen Operasional

Menurut F. Robert Jacobs, Richard B. Chasedan Nicholas J. Aquilano (2010), Inventory adalah persediaan berbagai jenis barang atau sumber daya yang digunakan dalam suatu organisasi.

Menurut Herjanto (2007:237), persediaan adalah bahan atau barang yang disimpan yang akan digunakan untuk memenuhi tujuan tertentu, misalnya untuk digunakan dalam proses produksi atau perakitan, untuk dijual kembali, atau untuk suku cadang dari peralatan atau mesin.

Persediaan merupakan suatu sumber daya atau barang dagang yang disimpan yang digunakan untuk memenuhi kebutuhan saat ini atau kebutuhan yang akan datang. Persediaan diatas termasuk bahan mentah, barang dalam proses, dan barang jadi. Ketika menentukan permintaan dari suatu barang, ini merupakan informasi yang memungkinkan untuk dapat menentukan jumlah barang mentah yang dibutuhkan untuk membuat barang jadi tersebut.

Mengendalikan persediaan yang tepat bukan hal yang mudah. Apabila jumlah persediaan terlalu besar mengakibatkan timbulnya dana menganggur yang

resiko kerusakan barang yang lebih besar. Namun, jika persediaan terlalu sedikit mengakibatkan resiko terjadinya kekurangan persediaan (stockout) karena seringkali barang tidak dapat didatangkan secara mendadak dan sebesar yang dibutuhkan, yang menyebabkan terhentinya proses produksi, tertundanya penjualan, bahkan hilangnya pelanggan.

Sebagaimana keputusan manajemen operasi lainnya, kebijaksanaan yang paling efektif adalah dengan mencapai keseimbangan diantara berbagai kepentingan dalam perusahaan. Pengendalian persediaan harus dilakukan sedemikian rupa agar dapat melayani kebutuhan bahan/barang yang tepat dan biaya yang rendah. Pengendalian persediaan berfungsi menentukan tingkat persediaan yang sesuai, dimana pemesanan harus dilakukan kembali, persediaan pengaman, pendataan tingkat dan kondisi persediaan.

2.2. Pengertian Persediaan Bahan Baku

Adapun pengertian bahan baku menurut Farah Margaret (2007:147) adalah “Persediaan bahan baku merupakan bahan baku atau bahan tambahan yang dimiliki oleh perusahaan untuk digunakan dalam aktifitas proses produksi persediaan material menjadi komponen utama dari suatu porduk.”

Menurut Fredy Rangkuti (2007:425) persediaan bahan baku adalah “Persediaan bahan baku mempunyai kedudukan yang penting dalam perusahaan karena persediaan bahan baku sangat besar pengaruhnya terhadap kelancaran produksi.”

2.2.1. Fungsi Persediaan

Persediaan memiliki berbagai fungsi yang berguna untuk mempertahankan kualitas perusahaan dan mempertahankan kepercayaan dari konsumen. Menurut Eddy Herjanto (2007:238) fungsi persediaan adalah sebagai berikut:

1. Menghilangkan resiko keterlambatan pengiriman bahan baku atau barang yang dibutuhkan perusahaan.

2. Menghilangkan resiko jika material yang dipesan tidak baik sehingga harus dikembalikan.

3. Menaikan resiko terhadap kenaikan harga barang atau inflasi. 4. Untuk menyimpan bahan baku yang dihasilkan secara

musiman sehingga perusahaan tidak akan kesulitan jika bahan baku itu tidak tersedia di pasaran.

5. Mendapatkan keuntungan dari pembelian berdasarkan diskon kuantitas.

6. Memberikan pelayanan kepada pelanggan dengan tersedianya barang yang diperlukan.

Maka dari fungsi persediaan diatas dapat diambil kesimpulan bahwa fungsi persediaan untuk menghilangkan resiko keterlambatan bahan baku, resiko kenaikan harga bahan baku dan untuk menyimpan bahan baku yang sewaktu-waktu dibutuhkan oleh perusahaan untuk proses produksi.

2.2.2. Jenis-Jenis Persedian

Jenis persediaan menurut Farah Margaret (2007:147) adalah sebagai berikut:

1. Persediaan bahan baku. 2. Bahan dalam proses. 3. Persediaan barang jadi. 4. Persediaan barang dagangan. 5. Persediaan suku cadang. 6. Persediaan bahan bakar.

Adapun uraian dari jenis-jenis persediaan diatas adalah sebagai berikut:

1. Persediaan Material atau Persediaan Bahan Baku merupakan baku atau bahan tambahan yang dimiliki oleh perusahaan untuk digunakan dalam aktifitas proses produksi persediaan material menjadi komponen utama dari suatu produk.

2. Persediaan Barang Setengah jadi atau Barang dalam Proses adalah barang-barang yang sedang dikerjakan (diproses) tetapi pada tanggal neraca barang-barang tersebut belum selesai dikerjakan, untuk dapat dijual masih diperlukan pengerjaan lebih lanjut.

3. Persediaan Barang Jadi atau Produk selesai yaitu barang-barang yang telah selesai diproses atau diolah dalam pabrik dan siap untuk dijual kepada pelanggan atau perusahaan lain. 4. Persediaan barang dagangan merupakan persediaan yang

dipergunakan oleh suatu perusahaan dagang.

5. Persediaan suku cadang merupakan persediaan barang yang digunakan untuk memperbaiki atau menggantu bagian yang rusak dari peralatan maupun mesin.

6. Persediaan bahan bakar merupakan persediaan yang harus ada dalam perusahaan terutama bagi perusahaan industri yang menggunakan mesin disel sebagai pembangkit listrik.

7. Persediaan barang cetakan dan alat tulis merupakan persediaan untuk kebutuhan kantor untuk memperlancar kegiatan tata usaha.

2.2.3. Pengendalian Persediaan Bahan Baku

Pengendalian menentukan dan menjamin tersedianya persediaan yang tepat agar tidak ada kelebihan maupun kekurangan bahan baku dalam kuantitas dan waktu yang tepat.

menjaga persediaan dalam jumlah dan variasi yang memadai guna beroprasi secara efisien dan menjaga persediaan yang menguntungkan secara financial.”

Maka dari definisi diatas pengendaluan persediaan bahan baku adalah suatu sistem persediaan dengan serangkaian kebijakan pengendalian untuk menentukan tingkat persediaan sehingga tidak terjadi kelebihan atau kekurangan persediaan bahan baku.

2.3. Biaya Persediaan

Menurut Jay Heizer dan Barry Render (2010:91) biaya persediaan ada 3 bagian yang dijabarkan sebagai berikut:

1. Biaya Penyimpanan (holding cost)

Biaya yang terkait dengan menyimpan atau “membawa” persediaan selama waktu tertentu. Oleh karena itu, biaya penyimpanan juga mencakup biaya barang usang dan biaya yang terkait dengan penyimpanan, seperti asuransi, pegawai tambahan, dan pembayaran bunga. Banyak perusahaan yang tidak berhasil menyertakan semua biaya penyimpanan persediaan. Akibatnya, biaya penyimpanan sering diterapkan kurang dari sebenarnya.

2. Biaya Pemesanan (ordering cost)

Mencakup biaya dari persediaan, formulir, proses pesanan, pembelian, dukungan administrasi, dan seterusnya. Ketika pesanan sedang diproduksi, biaya pesanan juga ada, tetapi mereka adalah bagian dari biaya penyetelan.

3. Biaya penyetelan (set up cost)

Dalam banyak lingkungan kerja, biaya penyetelan sangatlah berkaitan dengan waktu penyetelan (setup time). Penyetelan biasanya memerlukan sejumlah pekerjaan yang harus dilakukan sebelum penyetelan benar-benar dimulai di pusat kerja. Dengan perencanaan yang tepat, banyak persiapan yang diperlukan untuk melakukan sebuah penyetelan dapat dilakukan tanpa harus mematikan mesin atau proses. Dengan demikian, waktu penyetelan cukup banyak yang dikurangi. Mesin-mesin dan proses-proses yang secara tradisional akan memakan waktu berjam-jam untuk dipasang, sekarang dapat dipasang dalam waktu kurang dari satu menit seiring dengan semakin imajinatifnya pabrik-pabrik kelas dunia.

2.4. Material Requirement Planning

Material Requirement Planning (MRP) atau Perencanaan Kebutuhan Material merupakan suatu metode yang dimulai dengan kegiatan peramalan terhadap permintaan produk jadi yang independen, menentukan kebutuhan permintaan terikat untuk:

1. Kebutuhan terhadap tiap jenis komponen (material, parts, atau ingredients)

2. Jumlah pasti yang benar-benar diperlukan, dan

3. Waktu membuat peramalan secara bertahap yang diperlukan untuk memenuhi pesanan guna mencukupi suatu rencana produksi (Haming dan Nurnajamuddin, 2011).

Haming dan Nurnajamuddin (2011) menyimpulkan beberapa unsur penting dapat dijumpai dari pengertian-pengertian MRP dari para ahli tersebut, yaitu:

1. Jadwal induk produksi sebagai landasan untuk menyusun rencana dan jadwal pengadaan. Jadwal produksi ini disebut Master Production Scheduling (MPS);

2. Status persediaan yang akan menjadi landasan penentuan jumlah unit yang harus dipesan, disebut Inventory Record;

3. Struktur produk yang akan menjadi landasan untuk menghitung jumlah unit bahan yang dibutuhkan untuk setiap jenis bahan yang dibutuhkan, disebut dengan Bill of Material (BOM);

4. Waktu tenggang antara pemesanan dan penerimaan pesanan yang dimaksud, disebut dengan lead time. Herjanto (2007) menyebutkan bahwa sistem MRP dimaksudkan untuk mencapai tujuan sebagai berikut.

Meminimalkan persediaan; sistem MRP menentukan berapa

banyak dan kapan suatu komponen diperlukan disesuaikan dengan jadwal induk produksi. Dengan menggunakan metode ini, pengadaan (pembelian) komponen yang diperlukan untuk suatu rencana produksi dapat dilakukan sebatas yang diperlukan saja sehingga dapat meminimalkan biaya persediaan.

Mengurangi resiko karena keterlambatan produksi atau

pengiriman; MRP mengidentifikasi banyaknya bahan dan komponen yang diperlukan baik dari segi jumlah dan waktunya dengan memeperhatikan waktu tenggang produksi maupun pengadaan (pembeliaan) komponen, sehingga memperkecil resiko tidak tersedianya bahan yang akan diproses yang mengakibatkan terganggunya rencana produksi.

Komitmen yang realistis; dengan MRP jadwal produksi

dapat memberikan manfaat sebagai berikut (Heizer dan Render, 2011).

a. Mendapatkan respon yang lebih baik bagi pesanan pelanggan sebagai hasil dari jadwal yang terus-menerus diperbaiki. Penerapan MRP membutuhkan jadwal induk produksi, fasilitas produksi, pelaksanaan jadwal, dan pengiriman barang yang tepat waktu, akurat dan disiplin. Perusahaan yang mampu menerapkannya akan memiliki keunggulan bersaing dan mampu menguasai pasar. b. Respon yang lebih cepat terhadap perubahan pasar.

Perubahan pasar yang cepat dan dinamis turut mempengaruhi permintaan dan selera pelanggan, karena itu perusahaan sangat dituntut untuk mampu memenuhi dan menjawab perubahan tersebut.

c. Mampu memanfaatkan fasilitas dan tenaga kerja secara lebih optimal. Jadwal pengadaan bahan baku yang teratur dengan berpedoman pada jadwal induk akan mampu memberdayakan mesin dan tenaga kerja sesuai dengan kebutuhan sehingga tidak menimbulkan pemborosan. Melalui penerapan pengendalian persediaan, perusahaan memang mendapatkan banyak manfaat. Namun manfaat yang paling bisa dirasakan langsung bagi perusahaan adalah berkurangnya tingkat persediaan, oleh karena itu berdampak pada berkurangnya biaya persediaan yang harus dikeluarkan.

strategis untuk menggunakan sistem penjadwalan persediaan yang terikat.

Agar efektif, pengendalian persediaan terikat melalui MRP mengharuskan para manajer operasi memahami hal-hal berikut (Heizer dan Render, 2011).

1. Jadwal Produksi Induk (apa yang akan dibuat dan kapan)

2. Spesifikasi atau Daftar Kebutuhan Bahan (material dan komponen yang diperlukan untuk memproduksi)

3. Ketersediaan persediaan (apa yang ada pada persediaan)

4. Pesanan pembelian yang belum dipenuhi (apa yang berada dalam pesanan)

5. Waktu tunggu atau lead time (berapa lama waktu yang dibutuhkan untuk mendapatkan berbagai komponen).

2.4.1. Komponen Dasar MRP

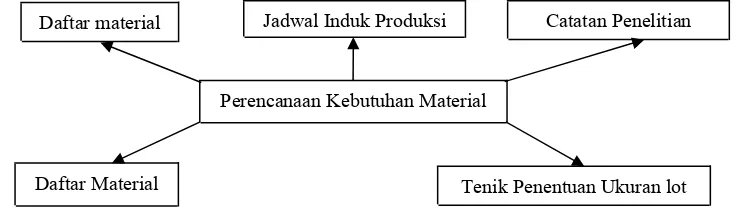

Komponen dasar MRP terdiri atas jadwal induk produkis daftar kebutuhan material, dan catatan persediaan, yang dapat digambarkan dalam suatu sistem MRP seperti dalam suatu produk akhir. Selanjutnya dengan mengetahui komponen yang membentuk produk akhir itu, status persediaan, dan waktu tenggang yang diperlukan untuk memesan bahan atau merakit komponen yang bersangkutan, dapat disusun suatu perencanaan kebutuhan dari komponen yang diperlukan (Herjanto, 2007). Masing-masing komponen dasar MRP tersusun sebagaimana tersaji pada Gambar 2.1

Gambar 2.1. Sistem MRP Sumber : Herjanto, 2007

Jadwal Induk Produksi Catatan Penelitian Daftar material

Perencanaan Kebutuhan Material

1. Jadwal Induk Produksi (MPS)

Jadwal Induk produksi (Master Production Schedule, MPS)

merupakan gambaran atas periode perencanaan dari suatu permintaan, termasuk peramalan, backlog, rencana suplai/penawaran akhir, dan kuantitas yang dijanjikan tersedia (available to promise, ATP). MPS disusun berdasarkan perencanaan produksi agregat, dan merupakan kunci penghubung dalam rantai perencanaan dan pengendalian produksi. MPS berkaitan dengan pemasaran, rencana distribusi, perencanaan produksi dan perencanaan kapasitas.MPS mengendalikan MRP dan merupakan masukan utama dalam proses MRP. MPS harus dibuat secara realistis, dengan mempertimbangkan kemampuan kapasitas produksi, tenaga kerja, dan subkontraktor (Herjanto, 2007).

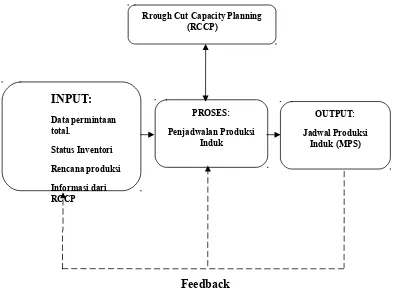

Gaspersz (2007) menyebutkan bahwa sebagai suatu aktifitas proses, penjadwalan produksi induk (MPS) membutuhkan 5 input utama seperti yang ditunjukkan pada Gambar 2.1 input utama MPS adalah sebagai berikut:

Data Permintaan Total, merupakan salah satu sumber data bagi

proses penjadwalan produksi induk. Data permintaan total berkaitan dengan ramalan penjualan (sales forecast) dan pesanan-pesanan (orders).

Status Persediaan, berkaitan dengan informasi tentang on-hand

inventory, stok yang dialokasikan untuk penggunaan tertentu (allocated stock), pesanan-pesanan produksi dan pembelian yang dikeluarkan (released production and purchase orders), dan firm planned orders. MPS harus mengetahui secara akurat berapa banyak inventory yang tersedia dan menentukan berapa banyak yang harus dipesan.

Rencana Produksi, memberikan sekumpulan batasan kepada MPS.

MPS harus menjumlahkannya untuk menentukan tingkat produksi, persediaan, dan sumber-sumber daya lain dalam rencana produksi itu.

Data Perencanaan, berkaitan dengan aturan-aturan tentang lot sizing

stock), dan waktu tunggu (lead time) dari masing-masing item yang biasanya tersedia dalam file induk dari item (Item Master File).

Informasi dari Rough Cut Capacity Planning (RCCP), berupa

kebutuhan kapasitas untuk mengimplementasikan MPS menjadi salah satu input bagi MPS.

Ketepatan MPS bervariasi berdasarkan jangka waktu perencanaannya. Perencanaan jangka waktu pendek harus lebih akurat, mengingat biasanya berisi pesanan yang sudah pasti (fixed order), kebutuhan distribusi pergudangan, dan kebutuhan suku cadang. Semakin jauh jangka waktu perencanaan ketepatan MPS biasanya semakin berkurang. Gambar 2.2 merupakan contoh dari suatu jadwal induk produksi.

Gambar 2.2. Jadwal Induk Produksi Sumber : Gaspersz (2007) INPUT:

Data permintaan total.

Status Inventori

Rencana produksi

Informasi dari RCCP

Rrough Cut Capacity Planning (RCCP)

OUTPUT:

Jadwal Produksi Induk (MPS) PROSES:

Penjadwalan Produksi Induk

Definisi yang lengkap tentang suatu produk akhir meliputi daftar barang, atau material yang diperlukan bagi perakitan, pencampuran, atau pembuatan produk akhir tersebut. Setiap produk mungkin memiliki sejumlah komponen, tetapi mungkin juga memiliki ribuan komponen. Setiap komponen sendiri dapat terdiri atas sebuah barang (item) atau berbagai jenis barang (Herjanto, 2007).

Hubungan antara suatu barang dan komponennya dijelaskan dalam suatu struktur produk. Secara konvensi, produk akhir atau parent item disebut sebagai level (jenjang) 0, sedangkan komponen pembentuk produk akhir disebut sebagai level 1, bagian rakitan berikutnya disebut level 2, dan seterusnya (Herjanto, 2007).

Aplikasi MRP dimulai dengan mengetahui komponen dari produk yang akan diproduksi dengan mengetahui komponen dari produk yang akan diproduksi atau dirakit. Daftar produk dan komponen yang diperlukan disebut daftar material (bill of materials, BOM). BOM dibuat sebagai bagian dari proses desain dan kemudian digunakan untuk menentukan barang mana yang harus dibeli dan barang mana yang harus dibuat. BOM disimpan dalam suatu BOM files, yaitu basis data yang dibuat oleh suatu BOM processor, yang menyusun BOM dalam berbagai format yang dikehendaki perusahaan (Herjanto, 2007).

Heizer dan Render (2011) menyebutkan bahwa agar sebuah MRP dapat bekerja dengan baik dibutuhkan suatu manajemen persediaan yang baik. Jika perusahaan belum mencapai setidaknya 99 persen ketelitian catatan, maka perencanaan kebutuhan material tidak akan bekerja dengan baik.

Data persediaan bisa merupakan catatan manual selama di-up date dari hari ke hari. Namun, dengan berkembangnya teknologi dan semakin murahnya harga computer maka kini banyak perusahaan sudah menggunakan jaringan sistem informasi melalui computer sehingga apabila barang masuk atau barang terpakai/terjual, datanya dapat langusng diakses di semua unit terkait (Herjanto, 2007).

3. Catatan Persediaan (Inventory Record)

Heizer dan Render (2011) menyebutkan bahwa agar sebuah MRP dapat bekerja dengan baik dibutuhkan suatu manajemen persediaan yang baik. Jika perusahaan belum mencapai setidaknya 99 persen ketelitian catatan, maka perencanaan kebutuhan material tidak akan bekerja dengan baik.

Sistem MRP harus memiliki dan menjaga suatu data persediaan yang up to date untuk setiap komponen barang. Data ini harus menyediakan informasi yang akurat tentang ketersediaan komponen dan seluruh transaksi persediaan, baik yang sudah terjadi maupun yang sedang direncanakan. Data itu mencakup nomor identifikasi, jumlah barang yang terdapat di gudang, jumlah yang dialokasikan, tingkat persediaan minimum (safety stock level), komponen yang sedang dipesan dan waktu kedatangan, serta waktu tenggang (procurement lead time) bagi setiap komponen (Herjanto, 2007).

Data persediaan bisa merupakan catatan manual selama di-up date dari hari ke hari. Namun, dengan berkembangnya teknologi dan semakin murahnya harga computer maka kini banyak perusahaan sudah menggunakan jaringan sistem informasi melalui computer sehingga apabila barang masuk atau barang terpakai/terjual, datanya dapat langusng diakses di semua unit terkait (Herjanto, 2007).

4. Teknik Penentuan Ukuran Lot (Lot Sizing)

a. Lot For Lot (LFL)

Metode lot for lot (LFL) atau metode persediaan minimal berdasarkan pada ide menyediakan persediaan (memproduksi) sesuai dengan yang diperlukan pada saat itu. Jadi biaya yang timbul hanya berupa biaya pemesanan. Apabila terjadi keterlambatan dalam pengiriman barang, maka akan berakibat pada terhambatnya proses produksi apabila persediaan itu berupa bahan baku, atau tidak terpenuhinya permintaan pelanggan apabila persediaan tersebut berupa bahan jadi. Namun, bagi perusahaan tertentu yang menjual barang-barang yang tidak tahan lama, metode lot for lot (LFL) merupakan pilihan yang terbaik. Metode ini menggunakan tabel khusus yang terdiri dari banyaknya kebutuhan bahan baku dalam periode tertentu, jumlah pemesanan bahan baku tersebut, jumlah persediaan akhir, biaya pesan dan total biaya.

b. Economic Order Quantity (EOQ)

Dalam teknik economic order quantity (EOQ), besarnya ukuran lot adalah tetap. Namun perhitungannya adalah sudah mencakup biaya pesan serta biaya simpan. Economic order quantity (EOQ) dipengaruhi oleh 2 (dua) jenis biaya, yaitu biaya pemesanan untuk setiap pengadaan atau pembelian bahan baku, dan biaya penyimpanan bahan baku di perusahaan untuk jumlah tertentu sesuai dengan jumlah yang dipesan atau dibeli pada suatu periode. Rumus yang digunakan dalam teknik ini adalah sebagai berikut:

Keterangan:

D = Jumlah kebutuhan barang S = Biaya pemesanan

H = Biaya penyimpanan c. Least Unit Cost (LUC)

biaya pemasangannya, dan kemudian mencari periode yang biaya per unit yang paling kecil.

d. Least Total Cost (LTC)

Metode ini merupakan teknik lot sizing yang menghitung jumlah pemesanan dengan membandingkan antara set-up cost dan carrying cost untuk lot sizing yang bervariasi dan memilih sebuah lot yang memberikan atau mempunyai set-up cost dan carrying cost yang hamper sama. Prosedur untuk menghitung least total cost (LTC) adalah dengan membandingkan biaya pemesanan (ordering cost) dengan biaya penyimpanan (holding cost) untuk beberapa periode. Pemilihan yang tepat adalah lot sizing yang memiliki biaya

pemesanan (ordering cost) dan biaya penyimpanan (holding cost) yang kira-kira sama.

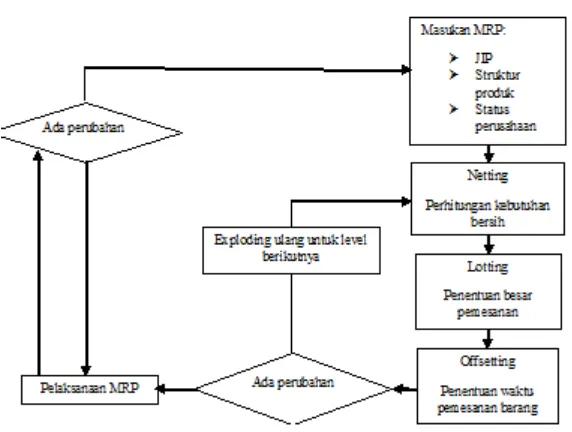

Dari keseluruhan komponen yang ada dalam material requirement planning (MRP) serta teknik-teknik yang ada, maka kita dapat menggambarkan proses dari pelaksanaan material requirement planning (MRP) seperti gambar 2.3 di halaman berikut ini:

Gambar 2.3. Proses MRP

Penjelasan mengenai gambar diatas dapat kita mulai dengan memasukan jadwal induk produksi (JIP), struktur produk, serta status perusahaan. Setelah itu kita hitung kebutuhan bersihnya (netting), lalu menentukan besarnya pemesanan produk (lotting), kemudian menentukan perubahan perencanaan, maka dilakukan exploding ulang untuk level berikutnya dan kemudian menghitung ulang kebutuhan berishnya (netting), lalu menghitung ulang besarnya pemesanan produk (lotting), kemudian menghitung ulang kapan waktu pemesanan barang dilakukan (offsetting). Setelah memastikan tidak ada lagi perubahan, maka pelaksanaan material requirement planning (MRP) mengalami perubahan rencana atau informasi, maka proses diulang kembali dengan memasukan jadwal induk produksi (JIP), struktur produk, dan perusahaan pun harus mengulang terhadap netting, lotting, dan offsetting dilakukan kembali.

2.5. Tujuan dan Manfaat Material Requirement Planning (MRP)

Suatu tujuan MRP pada dasarnya bertujuan untuk merancang suatu sistem yang mampu menghasilkan informasi untuk mendukung tindakan yang tepat baik berupa pembatalan pesanan, pesan ulang, atau penjadwalan ulang. Tindakan ini sekaligus merupakan suatu pegangan untuk melakukan pembelian bahan baku atau produksi. Menurut Herjanto (2007:276) dalam bukunya yang berjudul “Manajemen Operasi”, mengemukakan beberapa tujuan dari MRP, diantaranya:

1. Meminimalkan persediaan, MRP menentukan berapa banyak dan kapan suatu komponen diperlukan disesuaikan dengan jadwal induk produksi (Master Production Schedule). Dengan menggunakan metode ini, pengadaan (pembelian) atas komponen-komponen yang diperlukan untuk suatu rencana dapat dilakukan sebatas yang diperlukan saja sehingga dapat meminimalkan biaya persediaan.

3. Dengan MRP, jadwal produksi diharpkan dapat dipenuhi sesuai dengan rencana, sehingga komitmen terhadap pengiriman barang dapat dilakukan secara realistis. Hal ini mendorong meningkatnya kepuasan dan kepercayaan konsumen.

4. Meningkatkan efisien, MRP juga mendorong peningkatan efisien karena jumlah persediaan, waktu produksi, dan waktu pengiriman barang dapat direncanakan lebih baik sesuai dengan jadwal induk produksi.

Menurut Render dan Heizer (2010), manfaat dari MRP adalah: 1. Peningkatan pelayanan dan kepuasan konsumen. 2. Peningkatan pemanfaatan fasilitas dan tenaga kerja. 3. Perencanaan dan penjadwalan persediaan yang lebih baik 4. Tanggapan yang lebih cepat terhadap perubahan dan

pergeseran pasar.

5. Tingkat persediaan menurun tanpa mengurangi pelayanan kepada konsumen.

2.6. Kelebihan dan Kelemahan Material Requirement Planning (MRP) Menurut Yolanda Siagian (2007:194) MRP memiliki beberapa keunggulan, diantaranya:

1. Respon yang lebih baik pada permintaan konsumen, sebagai hasil dari perbaikan pada penjadwalan.

2. Respon yang lebih cepat terhadap perubahan pasar. 3. Meningkatkan penggunaan fasilitas dan tenaga kerja. 4. Mengurangi tingkat persediaan.

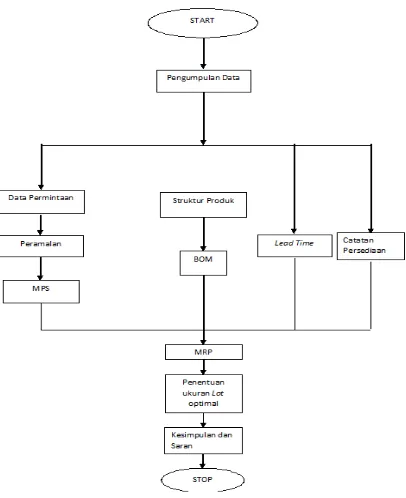

2.7. Kerangka Pemikiran Masalah

Kerangka pemecahan masalah diperlukan untuk memeberikan gambaran sistematika yang digunakan dalam menjawab permasalahan yang dihadapi para peneliti. Adapun kerangka pemecahan masalah dalam penelitian ini dapat dilihat pada gambar dibawah ini.