KESERAGAMAN

SUHU

UDARA

DAN

LARUTAN

NUTRISI

PADA

BERBAGAI

JARAK

ANTAR

NOZZLE

UNTUK

AEROPONIC

CHAMBER

SKRIPSI

AULIA

RIZQI

NUR

ABIDI

F14080048

FAKULTAS

TEKNOLOGI

PERTANIAN

INSTITUT

PERTANIAN

BOGOR

BOGOR

UNIFORMITY

OF

AIR

TEMPERATURE

AND

NUTRIENT

SOLUTION

TEMPERATURE

ON

NOZZLE

SPACING

FOR

AEROPONIC

CHAMBER

Aulia Rizqi Nur Abidi and Herry Suhardiyanto

Department of Mechanical and Biosystem Engineering, Faculty of Agricultural Engineering Technology,

Bogor Agricultural University (IPB), Dramaga Campus, PO Box 220, Bogor,West Java, Indonesia. Phone + 62 857 19130688, e-mail: Auliazqi.ar@gmail.com

ABSTRACT

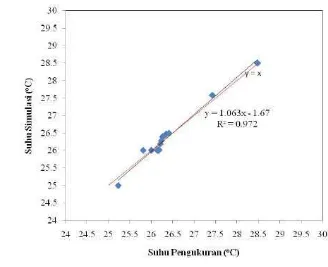

Aeroponics is a method for growing plants in a spraying system of nutrient solution to plants roots in a mist fogging in a closed environment. There is no enough data concerning uniformity of nozzle spacings in order to get the best nutrient solution spraying, based on uniformity of some parameters such as pressure, velocity and air temperature. Those parameters can be simulated by using Computational Fluid Dynamics (CFD) software. The objective of this research is to determine the best spraying design of aeroponics system because the spraying will interacts with roots directly. Research steps were aeroponic system installation, air temperature measurement, spraying velocity and pressure measurement. Simulation has been done by using Computational Fluid Dynamics (CFD) for three nozzle spacings. The nozzle spacings were 30 cm, 40 cm and 50 cm. The results showed that optimum nozzle spacing was 40 cm (using three nozzles) and 50 cm (using two nozzles). Validation has been conducted for nozzle spacing of 40 cm. The regression equation for measured (x) and simulated (y) air temperature was y = 1.603x - 1.67, with a high coefficient of determination (R2 was

0.972). It has been shown that the predicted temperature of nutrient solution agreed well with that of the measured temperatures.

AULIA

RIZQI

NUR

ABIDI.

F14080048

.

Keseragaman

suhu

udara

dan

larutan

nutrisi

pada

Berbagai

Jarak

Antar

Nozzle

untuk

Aeroponic

Chamber

.

Di

bawah

bimbingan

Herry

Suhardiyanto.

2012

RINGKASAN

Aeroponik merupakan salah satu sistem hidroponik yang tidak menggunakan media tanam karena tanaman menggantung di udara dengan kebutuhan unsur hara dan air dicukupi dari larutan nutrisi yang disemprotkan ke akar tanaman. Nozzle merupakan salah satu komponen yang berhubungan langsung dengan penyemprotan larutan nutrisi di dalam chamber. Tata letak nozzle di atas pipa merupakan salah satu faktor utama keseragaman penyemprotan larutan nutrisi yang meliputi spesifikasi nozzle, jarak antar nozzle dan arah penyemprotan nozzle. Kendala yang sering dihadapi adalah kesalahan dalam perancangan jarak antar nozzle dan pemilihan spesifikasi nozzle yang tepat untuk sistem aeroponik sehingga akan mempengaruhi keseragaman penyemprotan larutan nutrisi untuk akar tanaman dan pola sebaran suhu di dalam chamber aeroponik. Oleh karena itu, diperlukan penelitian tentang pemilihan perancangan jarak antar nozzle yang tepat untuk budidaya dengan menggunakan sistem aeroponik. Metode yang digunakan selama penelitian adalah persiapan penelitian, pembuatan chamber dan instalasi aeroponik, pengukuran suhu, pengukuran spesifikasi

nozzle dan pipa, pengukuran debit penyemprotan larutan nutrisi di setiap nozzle, perhitungan konduktivitas panas chamber dan pipa sebagai input material properties untuk simulasi

Computational Fluid Dynamic (CFD). Pada simulasi, asumsi jarak yang digunakan untuk perancangan jarak antar nozzle dengan luasan chamber 1.5 m2 adalah 30 cm dengan jumlah empat nozzle, 50 cm dengan jumlah dua nozzle dengan standar jarak untuk validasi adalah 40 cm dengan jumlah tiga nozzle. Pada masing-masing jarak dilakukan pengubahan peletakkan setiap nozzle.

Metode awal yang digunakan dalam simulasi CFD menggunakan Solidwork adalah pembuatan model 3D yaitu chamber dengan ukuran 1.5 m x 1 m x 0.3 m, pipa dan nozzle yang sesuai dengan spesifikasi dan material properties keadaan sebenarnya. Penentuan Boundary Condition yaitu dari ujung hulu pipa ke ujung hilir pipa, sebaran penyemprotan larutan nutrisi dari nozzle, dan ruas dinding chamber yang berdekatan dengan sebaran penyemprotan larutan nutrisi yang diasumsikan berukuran 30 cm di atas pipa. Input yang digunakan adalah parameter yang telah dilakukan pengukuran dan perhitungan yaitu kecepatan aliran, tekanan, suhu inlet yaitu suhu awal larutan nutrisi melalui pipa dan suhu outlet yaitu suhu ujung nozzle dimana larutan nutrisi mulai disemprotkan.

Output yang diharapkan dalam simulasi adalah sebaran panjang penyemprotan (turbulence length), tekanan, kecepatan aliran dan suhu udara di dalam chamber. Tahap selanjutnya adalah validasi hasil simulasi terhadap hasil pengukuran dan perhitungan. Dari hasil validasi diketahui bahwa suhu udara hasil simulasi ternyata mendekati hasil pengukuran. Analisis regresi terhadap hubungan keduanya menunjukkan bahwa pada persamaan regresi y = 1.063x - 1.67, nilai intersep mendekati 0 dan nilai gradien mendekati 1 yaitu 1.063 dengan nilai R2 sebesar 0.972. Ketiga nilai tersebut menunjukkan

bahwa CFD dapat digunakan untuk memprediksi distribusi suhu dengan akurasi yang baik. Hasil simulasi suhu udara di dalam chamber pada jarak antar nozzle 30 cm adalah 26.3 oC

hingga 29.7 oC, pada jarak antar nozzle 40 cm adalah 25 oC hingga 28 oC dan pada jarak antar nozzle

50 cm adalah 26.7 oC hingga 28 oC. Dari hasil simulasi menunjukkan bahwa semakin pendek jarak

antar nozzle maka semakin tinggi suhu yang dihasilkan pada titik-titik pengukuran di dalam chamber

aeroponik. Hal ini disebabkan oleh tumbukan semprotan fluida, semakin banyak terjadi tumbukan semprotan fluida di dalam chamber maka suhu udara yang dihasilkan semakin tinggi.

Pada jarak 30 cm, nilai tekanan dari nozzle A sebesar 0.9998 atm, nozzle B sebesar 0.9995 atm, nozzle C sebesar 0.9994 atm dan nozzle D sebesar 0.998 atm. Pada jarak 40 cm, nilai tekanan

Hasil simulasi kecepatan aliran penyemprotan pada jarak antar nozzle 30 cm pada nozzle A adalah 10.67 m/s, nozzle B adalah 2.372 m/s, nozzle C adalah 1.186 m/s, dan nozzle D sebesar 5.93 m/s. kecepatan aliran penyemprotan untuk jarak 40 cm pada nozzle A sebesar 11.52 m/s, nozzle B sebesar 11.67 m/s sedangkan nozzle C sebesar 11.71 m/s. Kecepatan aliran penyemprotan untuk jarak antar nozzle 50 cm pada nozzle A bernilai 9.48 m/s dan nozzle B bernilai 10.66 m/s. Kecepatan aliran udara di dalam chamber untuk jarak antar nozzle 30 cm dan 50 cm adalah 0 m/s sedangkan pada jarak 40 cm sebesar 1.23 m/s.

Berdasarkan hasil simulasi nilai keseragaman tekanan, kecepatan aliran penyemprotan dan suhu maka jarak antar nozzle yang optimal dengan luasan chamber 1.5 m2 adalah jarak antar nozzle 40

cm dengan tiga buah nozzle dan 50 cm dengan dua buah nozzle. Posisi cara peletakkan nozzle

KESERAGAMAN

SUHU

UDARA

DAN

LARUTAN

NUTRISI

PADA

BERBAGAI

JARAK

ANTAR

NOZZLE

UNTUK

AEROPONIC

CHAMBER

SKRIPSI

Sebagai

salah

satu

syarat

untuk

memperoleh

gelar

SARJANA

TEKNOLOGI

PERTANIAN

pada

Departemen

Teknik

Mesin

dan

Biosistem

Fakultas

Teknologi

Pertanian

Institut

Pertanian

Bogor

Oleh

AULIA

RIZQI

NUR

ABIDI

F14080048

FAKULTAS

TEKNOLOGI

PERTANIAN

INSTITUT

PERTANIAN

BOGOR

Judul Skripsi : Keseragaman Suhu Udara dan Larutan Nutrisi pada Berbagai Jarak Antar Nozzle

untuk Aeroponic Chamber

Nama : Aulia Rizqi Nur Abidi NIM : F14080048

Menyetujui,

Pembimbing,

(Prof. Dr. Ir. Herry Suhardiyanto, M.Sc.) NIP. 19590910 198503 1 003

Mengetahui :

Ketua Departemen,

(Dr. Ir. Desrial, M.Eng.) NIP. 19661201 199103 1 004

PERNYATAAN

MENGENAI

SKRIPSI

DAN

SUMBER

INFORMASI

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul Keseragaman Suhu Udara dan Larutan Nutrisi pada Berbagai Jarak Antar Nozzle untuk Aeroponic chamber adalah hasil karya sendiri dengan arahan Dosen Pembimbing Akademik, dan belum diajukan dalam bentuk apapun pada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain, telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Desember 2012 Yang membuat pernyataan

© Hak cipta milik Aulia Rizqi Nur Abidi, tahun 2012 Hak cipta dilindungi

Dilarang mengutip dan memperbanyak tanpa izin tertulis dari

BIODATA

PENULIS

Aulia Rizqi Nur Abidi, Lahir pada 27 Maret 1990 di Tuban, Jawa Timur. Penulis lahir sebagai anak pertama dari dua bersaudara dari pasangan Bapak Arif Abidullah dan Ibu Lilik Nur Komariyah. Pendidikan formal mulai ditempuh di TK Muslimat 1, Tuban (1994-1996), SDN kutorejo 3, Tuban (1996-2002), SMPN 3, Tuban (2002-2005), SMAN 2, Tuban (2005-2008), dan Institut Pertanian Bogor melalui jalur USMI di Departemen Teknik Pertanian (Teknik Mesin dan Biosistem) Fakultas Teknologi Pertanian (2008-2012). Selama mengikuti perkuliahan penulis aktif dalam mengikuti berbagai kegiatan termasuk menjadi pengurus Himpunan Mahasiswa Teknik Pertanian (HIMATETA) Periode 2009-2010 sebagai staf riset dan keteknikan pertanian kemudian dilanjutkan pada periode 2010-2011 sebagai sekretaris umum departemen riset dan keteknikan pertanian. Selain itu, penulis juga menjadi asisten praktikum mata kuliah lingkungan dan bangunan pertanian pada tahun 2010-2011 dan Teknologi

KATA

PENGANTAR

Puji dan syukur dipanjatkan ke hadapan Allah SWT atas karunia-Nya sehingga skripsi dengan judul

Keseragaman Suhu Udara dan Larutan Nutrisi pada Berbagai Jarak Antar Nozzle untuk

Aeroponic Chamber dapat diselesaikan. Shalawat serta salam juga dihaturkan kepada nabi besar Rasulullah SAW, Pemimpin besar umat islam.

Dengan telah selesainya penelitian hingga tersusunnya skripsi ini, penulis ingin menyampaikan penghargaan dan terima kasih yang sebesar-besarnya kepada :

1. Prof. Dr. Ir. Herry Suhardiyanto, M.Sc. sebagai dosen pembimbing yang telah memberikan bimbingan dan arahan selama pelaksanaan penelitian dan dalam penyusunan skripsi

2.

Dr. Ir. Gatot Pramuhadi, M.Si. dan Dr. Ir. Wawan Hermawan, M.S. sebagai dosen penguji yang telah memberikan masukan dalam penyusunan skripsi ini

3. Ayah, Mama, Adik, Bu puh dan Pak puh untuk semua pertolongan, dukungan moril dan materiil, kasih sayang dan semua pengorbanan yang tak terhingga

4.

Pak Ahmad, Mas Darma, Pak Harto serta seluruh civitas departemen Teknik Mesin dan Biosistem yang telah memberikan pengarahan selama melakukan penelitian

5.

Kak Agus yang telah memberikan bimbingan mengenai simulasi CFD dengan Solidworks

6.

Ibu Enny Sumarni, Derry Riskawati, Nurul Fuadah, Kak Chrisye, Dina Purnamasari, Yuliani dan Bareth Juanda sebagai partner penelitian yang telah membantu selama penelitian berlangsung

7.

Salman Al Farisi, rekan-rekan TEP 45, sahabat rumah 22 dan sahabat wisma asri yang telah memberikan semangat dan dukungan selama di IPB

Penulis berharap semoga tulisan ini bermanfaat dan memberikan kontribusi yang nyata terhadap perkembangan ilmu pengetahuan dan teknologi.

Bogor, Desember 2012

Aulia Rizqi Nur Abidi

DAFTAR

ISI

Halaman

KATA PENGANTAR ... ix

DAFTAR TABEL... xii

DAFTAR GAMBAR ... xiii

DAFTAR LAMPIRAN... xv

I. PENDAHULUAN ... 1

1.1

LATAR BELAKANG... 11.2

TUJUAN ... 2II. TINJAUAN PUSTAKA... 3

2.1

AEROPONIK ... 32.2

SUHU ... 4RUMAH TANAMAN... 4

2.3

KARAKTERISTIK NOZZLE DAN PENYEMPROTAN... 5PINDAH PANAS ... 7

2.4

ALIRAN LARUTAN NUTRISI DALAM PIPA ... 82.5

DASAR-DASAR SIMULASI ... 102.6

COMPUTATIONAL FLUID DYNAMICS (CFD) ... 102.7

VALIDASI ... 11III.

METODE PENELITIAN... 13

3.1

WAKTU DAN LOKASI PENELITIAN... 133.2

ALAT DAN BAHAN... 133.3

TAHAPAN PENELITIAN... 163.4

ASUMSI YANG DIGUNAKAN ... 24IV.

HASIL DAN PEMBAHASAN ... 25

4.1

SUHU PENYEMPROTAN LARUTAN NUTRISI PADA INSTALASI AEROPONIK ... ……. 254.2

DISTRIBUSI KECEPATAN ALIRAN PADA SAAT PENYEMPROTAN LARUTAN NUTRISI SEPANJANG PIPA ... 274.3

DISTRIBUSI TEKANAN PADA SAAT PENYEMPROTAN LARUTAN NUTRISI SEPANJANG PIPA ... ` 284.4

VALIDASI ... 284.5

HASIL SIMULASI ... 304.6

PEMILIHAN JARAK ANTAR NOZZLE YANG EFEKTIF ... 44V. KESIMPULAN DAN SARAN ... 47

5.1

KESIMPULAN ... 475.2

SARAN ... 47 DAFTAR PUSTAKA... 48 LAMPIRAN ... 49

DAFTAR

TABEL

Halaman

Tabel 1. Koefisien Debit untuk Nozzle ... 6 Tabel 2.Ikhtisar Persamaan-Persamaan yang digunakan dalam Perpindahan

Panas Konveksi Paksa di dalam Saluran ... 8 Tabel 3. Computational Domain Instalasi Aeroponik ... 22 Tabel 4. Material Properties... 23

DAFTAR

GAMBAR

Halaman

Gambar 1. Sistem Aeroponik... 3

Gambar 2. Standar Peak Greenhouse ... 5

Gambar 3. Nozzle ... 5

Gambar 4. Tangki Larutan Nutrisi ... 13

Gambar 5. Chamber Aeroponik... 14

Gambar 6. Pompa Air ... 14

Gambar 7. Timer ... 14

Gambar 8. Nozzle dan Pipa ... 15

Gambar 9. Chiller ... 15

Gambar 10. Hybrid Recorder... 15

Gambar 11. Diagram skematik penentuan validasi... 17

Gambar 12. Diagram skematik penentuan pemilihan jarak antar nozzle optimum ... 18

Gambar 13. Skema posisi pengukuran di dalam chamber ... 18

Gambar 14. Skema simulasi Computational Fluid Dynamic... 21

Gambar 15. Posisi Arah Penyemprotan Nozzle... 24

Gambar 16. Posisi Arah Penyemprotan pada Jarak Antar Nozzle 50 cm ... 24

Gambar 17. Posisi Arah Penyemprotan pada Jarak Antar Nozzle 30 cm ... 24

Gambar 18. Grafik Perubahan Suhu Larutan Nutrisi pada 29 Maret 2012 ... 25

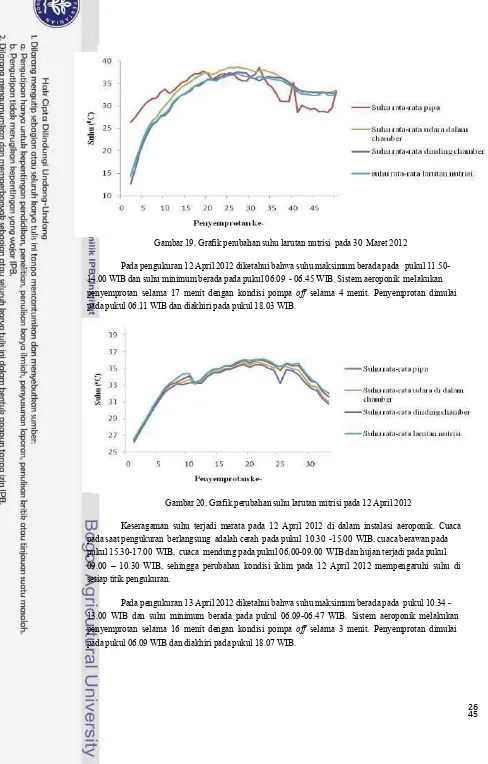

Gambar 19. Grafik Perubahan Suhu Larutan Nutrisi pada 30 Maret 2012 ... 26

Gambar 20. Grafik Perubahan Suhu Larutan Nutrisi pada 12 April 2012 ... 26

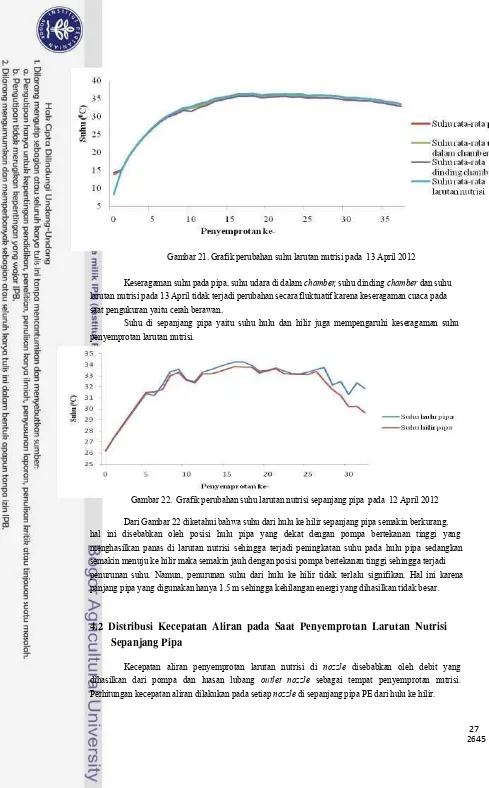

Gambar 21. Grafik Perubahan Suhu Larutan Nutrisi pada 13 April 2012 ... 27

Gambar 22. Grafik Perubahan Suhu Larutan Nutrisi Sepanjang Pipa pada 12 April 2012... 27

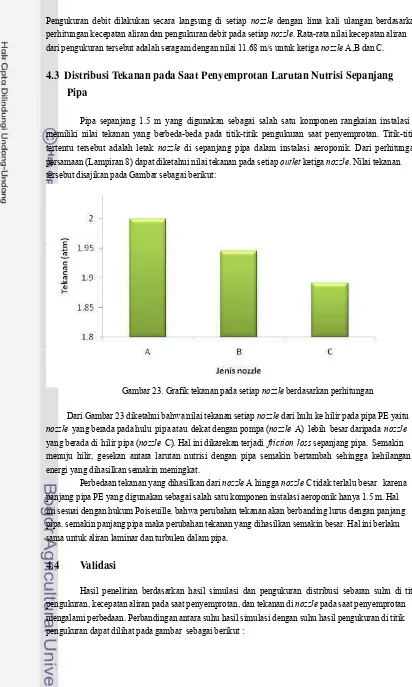

Gambar 23. Grafik Nilai Tekanan Setiap Nozzle Berdasarkan Perhitungan ... 28

Gambar 24. Grafik Perbedaan Suhu Hasil Simulasi pada berbagai Jarak Antar Nozzle... 29

Gambar 25. Grafik Perbedaan Tekanan Hasil Simulasi dengan Berbagai Jarak antar Nozzle... 29

Gambar 26. Grafik Perbedaan Kecepatan Aliran Penyemprotan Hasil Simulasi dengan Berbagai Jarak antar Nozzle ... 29

Gambar 27. Validasi Suhu Udara dan Hasil Simulasi dibandingkan dengan Hasil Pengukuran ... 30

Gambar 28. Distribusi Suhu Minimum pada Jarak Antar Nozzle 40 cm... 31

Gambar 29. Distribusi Suhu Maksimum pada Jarak Antar Nozzle 40 cm ... 32

Gambar 30. Distribusi Tekanan pada Jarak Antar Nozzle 40 cm ... 33

Gambar 31. Distribusi Kecepatan Aliran Penyemprotan pada Jarak Antar Nozzle 40 cm... 34

Gambar 32. Distribusi Suhu Minimum pada Jarak Antar Nozzle 50 cm... 35

Gambar 33. Distribusi Suhu Maksimum pada Jarak Antar Nozzle 50 cm ... 35

Gambar 34. Distribusi Tekanan pada Jarak Antar Nozzle 50 cm ... 36

Gambar 35. Distribusi Kecepatan Aliran Penyemprotan pada Jarak Antar Nozzle 50 cm... 37

Gambar 36. Distribusi Suhu Minimum pada Jarak Antar Nozzle 30 cm... 37

Gambar 37. Distribusi Suhu Maksimum pada Jarak Antar Nozzle 30 cm ... 38

Gambar 38. Distribusi Tekanan pada Jarak Antar Nozzle 30 cm ... 39

Gambar 39. Distribusi Kecepatan Aliran Penyemprotan pada Jarak Antar Nozzle 30 cm... 40

Gambar 40. Distribusi Suhu pada Jarak Antar Nozzle 40 cm tampak kanan ... 41

Gambar 41. Distribusi Suhu pada Jarak Antar Nozzle 50 cm tampak kanan ... 42

Gambar 42. Distribusi Suhu pada Jarak Antar Nozzle 30 cm tampak kanan ... 42

Gambar 43. Distribusi Turbulence Length Jarak Antar Nozzle 40 cm tampak Kanan .. 43

Gambar 44. Distribusi Turbulence Length Jarak Antar Nozzle 50 cm tampak Kanan . 43 Gambar 45. Distribusi Turbulence Length Jarak Antar Nozzle 30 cm tampak Kanan . 43 Gambar 46. Grafik Perbandingan Sebaran Suhu Simulasi dengan berbagai Jarak Penyemprotan ... 44

Gambar 47. Grafik Perbandingan Sebaran Tekanan Simulasi dengan berbagai Jarak Penyemprotan ... 44

Gambar 48. Grafik Perbandingan Sebaran Kecepatan Aliran Penyemprotan Simulasi dengan berbagai Jarak Penyemprotan ... 45

DAFTAR

LAMPIRAN

Halaman

Lampiran 1. Skema Titik Pengukuran ... 50

Lampiran 2. Suhu di Titik Pengukuran pada saat 29 Maret 2012 ... 51

Lampiran 3. Suhu di Titik Pengukuran pada saat 30 Maret 2012 ... 53

Lampiran 4. Suhu di Titik Pengukuran pada saat 12 April 2012 ... 55

Lampiran 5. Suhu di Titik Pengukuran pada saat 13 April 2012 ... 58

Lampiran 6. Geometri Nozzle ... 60

Lampiran 7. Perhitungan Error Hasil Simulasi ... 61

Lampiran 8. Perhitungan Tekanan, Debit dan Kecepatan Aliran... 62

BAB

I

PENDAHULUAN

1.1

Latar

Belakang

Salah satu indikator keberhasilan suatu kegiatan budidaya adalah mutu produk pada saat tanam, panen, dan pasca panen. Pada lahan terbuka sering dijumpai produk yang dipanen ternyata dengan mutu rendah. Faktor yang mempengaruhi hal tersebut adalah kegiatan budidaya yang kurang optimal dalam persiapan lahan, tanam, perawatan masa tumbuh tanaman hingga panen. Kegiatan budidaya yang dilakukan pada lahan terbuka sangat tergantung kepada faktor lingkungan yang seringkali tidak menguntungkan bagi budidaya tanaman tersebut. Salah satu alternatif kegiatan budidaya yang menerapkan teknologi dan terbukti mampu menghasilkan produk yang berkualitas adalah teknologi hidroponik yang merupakan cara bercocok tanam tanpa menggunakan tanah. Pada lahan terbuka, pemberian air dan pemupukan seringkali tidak sesuai dengan kebutuhan tanaman sehingga menyebabkan hasil panen kurang optimal. Hal ini berbeda dengan budidaya hidroponik di dalam rumah tanaman yang kebutuhan air dan nutrisinya seragam untuk seluruh tanaman sehingga tanaman dapat tumbuh dengan baik.

Aeroponik merupakan salah satu sistem hidroponik yang tidak menggunakan media tanam karena tanaman menggantung di udara dengan kebutuhan unsur hara dan air dicukupi dari larutan nutrisi yang disemprotkan ke akar tanaman. Aeroponik adalah salah satu inovasi teknologi budidaya yang menguntungkan karena mutu produk yang dihasilkan akan baik serta tidak membutuhkan lahan yang luas. Namun, penggunaan sistem aeroponik memiliki kelemahan yaitu biaya yang mahal karena membutuhkan beberapa komponen instalasi seperti pompa, chamber, pipa PE, nozzle, tangki larutan nutrisi beserta nutrisi AB dan chiller.

Nozzle adalah salah satu komponen yang berhubungan langsung dengan penyemprotan larutan nutrisi di dalam chamber. Tata letak nozzle di atas pipa PE meliputi spesifikasi nozzle, jarak antar nozzle dan cara peletakkan nozzle. Kendala yang sering dihadapi adalah kesalahan dalam perancangan jarak antar nozzle dan cara peletakkan nozzle yang tepat untuk sistem aeroponik sehingga tanaman akan tumbuh tidak seragam dan terjadi pemborosan larutan nutrisi yang menyebabkan tanaman kekurangan pasokan larutan nutrisi. Oleh karena itu, diperlukan pengetahuan tentang pemilihan perancangan jarak antar nozzle yang tepat untuk budidaya dengan menggunakan sistem aeroponik sehingga akan terjadi keseragaman penyemprotan larutan nutrisi yang akan mempengaruhi keseragaman distribusi suhu optimum ruang tanam yaitu 25oC – 28oC. keseragaman penyemprotan

larutan nutrisi akan menyebabkan akar tanaman yang menggantung di dalam chamber tumbuh dengan optimum .

Computational Fluid dynamics (CFD) merupakan salah satu metode efektif untuk menentukan jarak antar nozzle optimum dalam perancangan instalasi aeroponik karena dengan metode CFD dapat diprediksi aliran fluida yang terjadi di dalam chamber tanpa dilakukan perlakuan di lapangan. Penelitian yang berjudul keseragaman suhu udara dan larutan nutrisi pada berbagai jarak antar nozzle untuk aeroponic chamber ini diharapkan dapat memberikan pengetahuan tentang pemilihan perancangan jarak antar nozzle yang tepat agar diperoleh keseragaman penyemprotan larutan nutrisi dan keseragaman pola sebaran suhu di dalam chamber aeroponik sehingga akar dapat tumbuh optimal di dalam chamber dan tanaman mampu menghasilkan komoditas yang baik.

1.2

Tujuan

Penelitian

1. Membandingkan suhu larutan nutrisi dan udara di dalam chamber aeroponik hasil simulasi menggunakan CFD dan hasil pengukuran

2. Melakukan simulasi distribusi suhu larutan nutrisi dan udara di dalam chamber aeroponik menggunakan CFD berdasarkan perbedaan jarak antar nozzle

3. Menentukan jarak antar nozzle optimum untuk keseragaman penyemprotan larutan nutrisi di dalam chamber aeroponik berdasarkan suhu udara, suhu larutan nutrisi, tekanan dan kecepatan aliran penyemprotan nozzle

BAB

II

TINJAUAN

PUSTAKA

2.1

Aeroponik

Aeroponik adalah metode budidaya tanaman dimana akar tanaman menggantung di udara serta memperoleh unsur hara dan air dari larutan nutrisi yang disemprotkan ke akar tanaman (Suhardiyanto, 2009). Sistem aeroponik terkait dengan oksigenasi dari tiap butiran kabut halus larutan hara sehingga respirasi akar lancar dan menghasilkan banyak energi. Sistem aeroponik terkait erat dengan parameter lingkungan di sekitar sistem dan di dalam greenhouse. Parameter yang menunjang pertumbuhan tanaman dalam sistem aeroponik adalah suhu, radiasi matahari, curah hujan, kelembaban, elevasi, air, angin dan oksigen (Lingga, 2009).

Aeroponik digunakan untuk budidaya sayuran daun seperti bayam, caisin, kailan, kangkung, pakchoy, selada dan sebagainya. Larutan nutrisi disemprotkan dalam bentuk kabut ke akar tanaman yang berada dalam chamber dengan durasi tertentu. Chamber merupakan lingkungan tertutup tempat tumbuhnya akar (Suhardiyanto, 2009). Sistem ini meliputi sprayer nozzles untuk menyemprotkan larutan nutrisi, pompa yang dilengkapi dengan timer, chamber, styrofoam, dan pipa. Aeroponik tidak memerlukan media tanam namun tanaman perlu ditopang agar dapat tumbuh dengan tegak. Biasanya helaian styrofoam yang telah dilubangi digunakan untuk menempatkan pangkal batang tanaman. Helaian styrofoam ini diletakkan di bagian atas chamber, memisahkan kanopi dengan akar tanaman. Pada skala komersial, beberapa chamber umtuk aeroponik dirangkai membentuk suatu jaringan sistem aeroponik (Prastowo et al., 2007).

Nutrisi yang diberikan pada sistem aeroponik yaitu dari unsur makro (N, P, K, Mg, Ca,, S) maupun mikro (Mn, Mo, Cu, Fe, B, Zn) (Gunawan, 2010). Tanaman yang memiliki berat biomassa melebihi kapasitas yang dapat ditopang oleh Styrofoam, yaitu 3 kg/m2 maka diperlukan kawat atau tali

penahan kanopi tanaman agar helaian Styrofoam tidak melengkung dan patah. Debit aliran larutan nutrisi yang diperlukan untuk sistem aeroponik hanya memerlukan 1.5 ml/menit. Pada sistem aeroponik juga diperlukan pengecekan terhadap nozzle secara berkala untuk menjamin kelancaran perngabutan larutan nutrisi ini karena jika tidak dilakukan pengecekan maka nozzle sering tersumbat oleh kotoran atau partikel dalam nutrisi (Suhardiyanto, 2009).

Sumber:www.aeroponics_world.com

Gambar 1 Skema Sistem Aeroponik

2.2

Suhu

Suhu lingkungan merupakan salah satu faktor yang berpengaruh terhadap pertumbuhan tanaman dan berperan penting mengetahui apakah kegiatan budidaya berjalan optimal atau belum. Menurut Harjadi (2008) Suhu lingkungan berpengaruh terhadap proses fisik dan kimiawi tanaman dan selanjutnya akan mengendalikan proses biologi dalam tanaman. Pengendalian suhu sangat penting dilakukan dalam budidaya aeroponik di dalam greenhouse karena suhu yang tidak sesuai dengan kondisi lingkungan akan merusak tanaman. Suhu terlalu dingin akan membekukan dan suhu terlalu tinggi dapat mematikan tanaman sebagai akibat koagulasi protein. Terhentinya pertumbuhan pada suhu tinggi merupakan suatu gambaran dari suatu keseimbangan metabolik yang terganggu.

Suhu optimum untuk pertumbuhan akar umumnya lebih rendah daripada suhu untuk pertumbuhan taruk yaitu 25 oC- 28 oC. Respon laju pertumbuhan tanaman terhadap satu kisaran suhu

yang luas (konstan) dibagi menjadi dua bagian yaitu kisaran suhu minimum dan maksimum, dimana pertumbuhan tanaman dapat dipertahankan dengan anggapan bahwa suhu merupakan faktor pembatas pertumbuhan. Suhu berkorelasi positif dengan radiasi matahari. Tinggi rendahnya suhu disekitar tanaman ditentukan oleh intensitas radiasi matahari, kerapatan tanaman, distribusi cahaya dalam tajuk tanaman serta kandungan lengas tanah. Suhu akan mempengaruhi beberapa proses fisiologis yaitu bukaan stomata, laju transpirasi, laju penyerapan air dan nutrisi, fotosintesis, dan respirasi.

2.3

Rumah

Tanaman

Pengertian greenhouse di daerah tropis didefinisikan sebagai rumah tanaman berfungsi sebagai bangunan perlindungan tanaman baik pada budidaya tanaman dengan media tanah maupun dengan sistem hidroponik (Suhardiyanto, 2009).

Menurut Nelson (1978) greenhouse didefinisikan sebagai suatu bangunan yang memiliki struktur atap dan dinding yang bersifat tembus cahaya. Cahaya yang dibutuhkan oleh tanaman dapat masuk ke dalam rumah tanaman sehingga tanaman terhindar dari kondisi yang tidak menguntungkan. Selain itu, dengan pemakaian greenhouse maka suhu, kelembaban, cahaya, dan keperluan tanaman yang lain dapat diatur sehingga tanaman dapat ditanami sepanjang tahun. Didalam rumah tanaman, parameter lingkungan yang berpengaruh terhadap pertumbuhan tanaman yaitu cahaya matahari, suhu udara, kelembaban udara, pasokan nutrisi, kecepatan angin, dan konsentrasi karbondioksida dapat dikendalikan dengan mudah. Penggunaan rumah tanaman memungkinkan dilakukannya modifikasi lingkungan yang tidak sesuai bagi pertumbuhan tanaman menjadi lebih mendekati kondisi optimum bagi pertumbuhan tanaman (Suhardiyanto, 2009).

Di kawasan yang beriklim tropika basah, rumah tanaman berfungsi sebagai bangunan perlindungan tanaman baik pada budidaya tanaman dengan media tanah maupun dengan sistem hidroponik. Di Indonesia, konsep rumah tanaman dengan umbrella effect lebih sesuai. Rumah tanaman lebih ditujukan untuk melindungi tanaman dari hujan, angin dan hama. Selain itu rumah tanaman dibangun untuk mengurangi intensitas radiasi matahari yang berlebihan, mengurangi penguapan air dari daun dan media, serta memudahkan perawatan tanaman (Suhardiyanto, 2009).

Gambar 2. Standar Peak Greenhouse (Suhardiyanto, 2009)

2.4

Karakteristik

dan

kecepatan

aliran

penyemprotan

nozzle

Nozzle berfungsi untuk menyemprotkan fluida cair dari pompa injeksi ke dalam silinder dengan tekanan tertentu untuk mengatomisasi fluida cair secara merata. Konstruksi Nozzle secara umum dapat dilihat pada Gambar 3.

Gambar 3. Nozzle

Nilai Koefisien kapasitas untuk nozzle dengan menggunakan tap sudut dapat dilihat pada Tabel 1 berlaku untuk daerah kerja:

D = Diameter tabung (mm), 50 mm ≤ D ≤ 500 mm

= rasio diameter, 0.30 ≤

≤ 0.80

Re = Reynolds Number 105 ≤ Re ≤ 107

0,40

Tabel 1. Koefisien debit untuk nozzle

Sumber.: SNI 0140:2007

0,38 0,984 4

0,52

0,972 6

0,66

0,947 6

0,80

0,900 8

Nozzle memiliki tap sudut sehingga persamaan untuk menghitung nilai debit penyemprotan

nozzle sebagai berikut :0,983 3 0,54 0,970 0 0,68 0,942 4

0,42

0,982 0

0,56

0,967 2 ………...0,70 0,936 8 (1)

Dimana : Q = debit (m3/min)

C = koefisien debit

E = Koefisien kecepatan = ( 1-β4)-1/2

a = Luas penampang peralatan pembatasan ( m2) = (π/4)d2

d = diameter leher peralatan pembatasan (m) g = percepatan gravitasi = 9.81 m/detik2

h = beda ketinggian (m)

Selain menggunakan persamaan (1), perhitungan debit nozzle dapat dilakukan dengan metode volume yang dinyatakan dalam persamaan 2:

………..………. (2)

Dimana : Q = debit ( m3/ min)

v = volume air yang dimasukkan ke dalam bak selama t detik (m3)

t = waktu yang dibutuhkan untuk memasukkan air sejumlah V m3 (s)

Perhitungan kecepatan aliran penyemprotan dengan menggunakan persamaan 3:

……….. (3) Dimana : Q = debit ( m3/ s )

V = Kecepatan Aliran (m/s) A = Luas penampang Nozzle (m2 )

Kecepatan aliran penyemprotan pada setiap nozzle di sepanjang pipa PE akan mempengaruhi efisiiensi penyemprotan. Efisiensi penyemprotan meliputi keseragaman penyebaran penyemprotan larutan nutrisi di dalam chamber aeroponik dan kehilangan air. Jika nilai keseragaman penyebaran rendah atau kehilangan air besar, maka efisiensi penyemprotan menjadi rendah (christianses, 1942 di dalam Jensen 1983).

6

Β C Β C Β C Β C

0,30 0,32

0,34

0,36

0,987 6

0,986 9

0,986 2

0,985 4

0,44

0,46

0,48

0,50

0,980 5

0,978 9

0,977 1

0,975 0

0,58

0,60

0,62

0,64

0,964 0

0,960 4

0,956 5

0,952 3

0,72 0,74

0,76

0,78

0,930 8

0,924 1

0,916 9

2.5

Pindah

Panas

Peristiwa pindah panas didefinisikan sebagai berpindahnya energi dari satu daerah ke daerah lain sebagai akibat dari beda suhu dari daerah-daerah tersebut (Kreith, 1994). Pindah panas dapat terjadi secara konduksi, konveksi, dan radiasi.

2.5.1 Konduksi

Konduksi adalah peristiwa aliran panas yang terjadi dari daerah dengan suhu tinggi ke suhu rendah di dalam suatu medium atau antara medium-medium yang berlainan yang bersinggungan secara langsung (Kreith, 1994). Besaran perpindahan panas konduksi tergantung dari nilai konduktivitas panas suatu bahan. Menurut Holman (1994), jika suatu bahan terdapat gradien suhu maka terjadi perpindahan energi atau panas dari bagian yang bersuhu tinggi ke yang lebih rendah. Besarnya laju aliran panas dengan cara konduksi suatu bahan dinyatakan dalam :

. ... ( 4 )

Dimana : Qcond

: Laju Perpindahan Panas (W)

k : Konduktivitas termal bahan (W/m.K)

A

: Luas penampang benda yang tegak lurus aliran panas (m2)

dt

: Perubahan Suhu dari T1 ke T2

dx

: Ketebalan dinding (m) 2.5.2 Konveksi

Konveksi adalah proses perpindahan energi kerja gabungan dari konduksi panas, penyinggungan energi dan gerakan mencampur. Perpindahan kalor konveksi tergantung pada viskositas fluida disamping ketergantungannya pada sifat-sifat termal fluida tersebut (konduktivitas termal kalor spesifik, densitas). Hal ini disebabkan viskositas mempengaruhi profil kecepatan, oleh karena itu akan mempengaruhi laju perpindahan energi di daerah dinding (Holman, 1994).

Menurut Kreith (1994) perpindahan panas konveksi berdasarkan cara menggerakkan alirannya diklasifikasikan menjadi dua cara yaitu, konveksi alami dan konveksi paksa. Bila gerakan mencampur berlangsung semata-mata sebagai akibat dari perbedaan kerapatan yang disebabkan oleh gradien suhu, tanpa ada sumber gerakan dari luar maka disebut konveksi bebas (natural convection).

Sedangkan apabila gerakan mencampur disebabkan oleh suatu alat dari luar disebut konveksi paksa (forced convection). Laju perpindahan panas konveksi dinyatakan dalam persamaan berikut :

QConv = hA ( Ts – Tf) ... (5)

Dimana : Qconv

: Laju Perpindahan panas (W)

h : Koefisien perpindahan panas konveksi (W/m2.K)

Ts : Suhu permukaan (K) Tf : Suhu fluida (K)

Dalam aliran pipa, koefisien perpindahan kalor konveksi biasanya didefinisikan sebagai fluks kalor lokal.

Q” = h (Tp - Tb)……….. ( 6 )

Dimana : Tp = Suhu dinding (0C)

Tb = Suhu limbak (0C)

Suhu limbak adalah suhu fluida yang dirata-ratakan energinya di seluruh penampang pipa. suhu limbak sering disebut suhu “mangkuk pencampur” (“mixing cup”) karena suhu itulah yang akan dicapai suatu fluida kalau ditempatkan di dalam ruang pencampur dan dibiarkan mencapai kesetimbangan (Holman, 1994).

Tabel 2. Ikhtisar persamaan-persamaan yang digunakan dalam perpindahan panas konveksi paksa di dalam saluran

Sistem Persamaan

Pipa panjang (L/D >20) Aliran laminar (Re<2100)

Pipa pendek - Aliran laminar Pipa panjang - Aliran turbulen Pipa pendek -

Nu = 1.86 (RePrD/L)0.33( b/ s)0.14 ………. ……....(7)

Pemanasan cairan b/ s = 0.36 Pendinginan cairan b/ s = 0.2

Nu = RePrD/(4L)ln(1-(2.6(Pr0.167(RePrD/L)0.5)))-1... (8)

Nu = 0.023Re0.8Pr0.4………...(9)

Nu = 0.023(1+(D/L)0.7)Re0.8Pr0.33………...(10)

Aliran turbulen

Sumber :.Kreith (2004)

2.6

Aliran

larutan

nutrisi

dalam

pipa

Aliran dapat diklasifikasikan dalam banyak cara seperti turbulen, laminar, nyata, ideal, mampu balik, tak mampu balik, steady, tak steady, seragam, tak seragam, rotasional, tak rotasional (Streeter, 1996).

Apabila kecepatan suatu fluida yang mengalir dalam sebuah pipa melampui harga kritik tertentu (bergantung pada sifat-sifat fluida dan pada radius pipa), maka sifat aliran menjadi sangat rumit. Di dalam lapisan sangat tipis sekali yang bersebelahan dengan dinding pipa, disebut lapisan batas, alirannya masih laminar. Di luar lapisan batas, gerak fluida sangat tidak teratur. Di dalam fluida timbul arus pusar setempat yang memperbesar tahanan terhadap aliran. Aliran ini disebut aliran yang turbulen (bergejolak) (Zermansky, 1962)

Menurut Zermansky, percobaan menunjukkan bahwa ada kombinasi empat faktor yang menentukan suatu aliran fluida melalui pipa bersifat laminar atau turbulen. Kombinasi faktor ini dikenal sebagai bilangan Reynold, NR dan didefinisikan sebagai :

NR = ρvD / η ………..….. (11)

Dimana ρ = rapat massa fluida (kg/m3)

v = kecepatan aliran (m/s) D = diameter pipa (m)

P + 0.5ρV +ρg h = konstan

Η = viskositas dinamik (kg/m.s)

Bilangan Reynold merupakan besaran yang tidak berdimensi dan besar nilainya adalah sama dalam setiap satuan tertentu. Apabila bilangan reynold lebih kecil dari 2000 maka aliran akan laminar, dan bahwa lebih dari 3000 maka aliran akan turbulen. Dalam daerah transisi antara 2000 dan 3000, aliran tidak stabil dan dapat berubah dari laminar menjadi turbulen atau sebaliknya. Pada saat fluida mengalir dalam sebuah pipa, maka akan terjadi penurunan tekanan di dalam pipa akibat shear force

pada dinding pipa. aliran pipa horizontal dan vertikal berbeda penurunan tekanannya. Besarnya penurunan tekanan dihitung berdasarkan hukum kekekalan energy dimana:

Ep +Ek = konstan

2

Pada aliran pipa horizontal, maka besarnya penurunan tekanan yang terjadi antara kedua ujung pipa adalah :

P + ½ ρV2 + z = constant

P1 + ½ ρV12 + z1 = P2 + ½ ρV22 + z2

P1 – P2 = ½ ρV22 - ½ ρV12 + z2 - z1

Bila z2 = z1 maka:

P1 – P2 = ½ ρV22 - ½ ρV12 ………... ( 12 )

Sedangkan untuk kasus pipa vertikal, penurunan tekanan adalah sebesar :

P + ½ ρV2 + z = constant

P1 + ½ ρV12 + z1 = P2 + ½ ρV22 + z2

P1 – P2 = ½ ρV22 - ½ ρV12 + z2 - z1 ……… ( 13 )

Persamaan penurunan tekanan aliran laminar sebagai berikut :

………( 14 )

Di mana : = Perbedaan tekanan pada 2 titik pengukuran yang berbeda (Pa) = Panjang pipa pengukuran tekanan (m)

D = Diameter pipa (m) = Densitas Fluida (kg/m3)

V = Kecepatan aliran fluida ( m/s) Re = Bilangan Reynold (≤ 2100)

Sedangkan persamaan penurunan tekanan pada aliran turbulen sebagai berikut :

……… ( 15 )

Dimana : = Perbedaan tekanan pada 2 titik pengukuran yang berbeda (Pa)

= Pipe Friction Coefficient

= Panjang pipa pengukuran tekanan (m) D = Diameter pipa (m)

= Densitas Fluida (kg/m3)

V = Kecepatan aliran fluida ( m/s)

2.7

Dasar-dasar

simulasi

Simulasi adalah usaha menginterpretasikan model-model matematika dari suatu proses atau fenomena fisik dengan menggunakan komputer dalam rangka memberikan gambaran situasi nyata dengan sebagian besar rinciannya (Syamsa, 2003). Dengan simulasi atau bekerja dengan model diharapkan:

1. Dapat meramalkan hasil atau keluaran

2. Lebih memahami model fisik dan matematik dari fenomena dan proses 3. Bereksperimen dengan model

4. Melakukan pengujian dengan model

5. Menggunakan model untuk tujuan penelitian dan pelatihan

Menurut syamsa (2003), simulasi proses dapat dikategorikan menjadi dua kategori berdasarkan kondisinya yaitu simulasi pada keadaan tunak dan simulasi dalam keadaan dinamis. Simulasi keadaan tunak biasanya terdiri dari sejumlah persamaan aljabar yang diselesaikan secara iterasi, misalnya untuk menghitung kalkulasi panas dan keseimbangan dari suatu proses dibawah kondisi keadaan tunak yang berubah-ubah. Program simulasi keadaan tunak umum digunakan dalam proses industri sedangkan pada simulasi keadaan dinamis kondisi transien dari perubahan proses juga diperhitungkan. Simulasi ini dilakukan dengan menyelesaikan persamaan-persamaan diferensial non- linier berjumlah besar dalam waktu nyata dengan tujuan untuk menggambarkan keseimbangan dinamik bahan dan energi dari proses yang disimulasikan. Laju akumulasi masa dan energi dihitung secara kontinyu dan diintegrasikan sepanjang interval waktu yang relatif kecil, yaitu untuk menghasilkan proses tiruan dari tangga dinamik yang realistik seperti suhu, tekanan dan komposisi bahan.

2.8

Computational

Fluid

Dynamics

(

CFD)

Computational merupakan segala sesuatu yang berhubungan dengan matematika dan metode

numeric atau komputasi sedangkan fluid Dynamics merupakan dinamika dari segala sesuatu yang mengalir. Secara definisi, CFD adalah ilmu yang mempelajari cara memprediksi aliran fluida, perpindahan panas, reaksi kimia, dan fenomena lainnya dengan menyelesaikan persamaan-persamaan matematika (Tuakia, 2008).

CFD memprediksi aliran berdasarkan model matematika, metode numerik (teknik solusi dan diskritisasi), dan tools perangkat lunak (solvers, tools pre- dan postprocessing). Pada umumnya terdapat tiga tahapan proses simulasi CFD, yaitu: preprocessing, solving, dan postprocessing.

Preprocessing merupakan tahapan awal dalam membangun dan menganalisis sebuah model CFD. Menurut Versteeg dan Malalasekera (1995) terdapat langkah-langkah yang dilakukan dalam

preprocessing, yaitu :

a.

Membentuk geometri (computational domain) dua dimensi atau tiga dimensi

b.

Membentuk geometri menjadi sejumlah bagian yang lebih kecil (grid). Grid merupakan bagian yang akan dicari solusinya karena tingkat keakuratan hasil CFD didasarkan pada jumlah grid yang dibentuk. Bila jumlah grid lebih banyak maka hasil komputasi lebih akurat tetapi proses komputasi menjadi lebih lama sehingga dibutuhkan perangkat computer yang lebih baik. Sebaliknya, bila jumlah grid lebih sedikit maka hasil komputasi kurang akurat tetapi proses komputasi berjalan dengan cepat

c.

Mendefinisikan fenomena –fenomena yang terjadi (fisik dan kimia) karena dibutuhkan dalam pemodelan

d.

Mendefinisikan karakteristik fluida

e.

Mendefinisikan kondisi batas (boundary condition) pada model geometri

Solving merupakan tahapan seluruh kondisi preprocessing terpenuhi karena akan dilakukan perhitungan kondisi-kondisi yang diterapkan pada saat preprocessing. Menurut Versteeg dan Malalasekera (1995) terdapat tiga teknik solusi teknik numeric dalam mencari solusi CFD, antara lain

difference, finite element, dan spectral method. Perbedaan yang mendasari teknik solusi di atas adalah pada proses memperkirakan diskritasi aliran tersebut. Pencarian solusi yang sering digunakan saat ini adalah finite volume yang merupakan perkembangan dari finite difference. Finite volume didasarkan pada algoritma numeric dimana dilakukan pembangunan persamaan berdasarkan integrasi variabel- variabel secara keseluruhan. Tahapan-tahapan yang dilakukan dalam mencari solusi pada CFD meliputi :

a.

Memperkirakan variabel aliran yang tidak diketahui menngunakan fungsi sederhana b.

Diskritasi hasil prakiraan tersebut dengan mensubstitusi ke dalam persamaan aliran

fluida tersebut dan memanipulasinya secara matematis c.

Membuat solusi dengan persamaan aljabar

Postprocessing merupakan tahapan terakhir dalam analisis CFD untuk mengorganisasi dan menginterpretasi data hasil analisis fluida. Hasil analisis didasarkan pada visualisai warna yang meliputi :

a.

Hasil dari geometri dan grid yang telah dibentuk b.

Plot berdasarkan vektor

c.

Plot berdasarkan kontur

d.

Plot berdasarkan permukaan (dua dimensi atau tiga dimensi)

Visualisasi solusi ini bertujuan untuk mempermudah pemahaman solusi yang dihasilkan dari CFD. Dalam proses ini dilengkapi dengan melakukan animasi dari solusi yang didapat.

2.9

Validasi

Tujuan dilakukan validasi adalah untuk membandingkan antara hasil simulasi terhadap hasil pengukuran dan perhitungan menggunakan Computational Fluid Dynamic (CFD). Untuk menguji keakuratan hasil pengukuran dan hasil simulasi dapat dilakukan perhitungan nilai error. Besarnya

error dalam validasi dihitung menggunakan persamaan sebagai berikut:

………….………(16)

Dimana : p = Suhu udara hasil simulasi (oC) u = Suhu udara hasil pengukuran (oC)

Analisis regresi juga perlu digunakan untuk memprediksi seberapa jauh perubahan nilai antara suhu pada saat simulasi dan suhu pada saat pengukuran sehingga kelayakan penggunakan simulasi CFD dapat diketahui. Sebelum analisis regresi digunakan maka diperlukan uji linearitas dan keberartian. Regresi didasarkan pada hubungan fungsional ataupun kausal satu variabel independen atau peubah bebas bersumbu X dengan satu variabel dependen atau peubah tak bebas bersumbu Y. Persamaan umum regresi linier sederhana adalah :

y = a + bx ………..…. (17)

Dimana a menyatakan intersep atau perpotongan dengan sumbu tegak dan b adalah kemiringan atau gradiennya sedangkan y digunakan untuk membedakan antara nilai ramalan (simulasi) yang dihasilkan garis regresi dan nilai pengamatan y yang sesungguhnya untuk nilai x tertentu. Korelasi yaitu hubungan antara peubah X dan peubah Y ditunjukkan dengan nilai r. Korelasi antara kedua peubah semakin menurun secara numerik dengan semakin menjauhnya titik-titik dari suatu garis lurus (Walpole, 1993)

BAB

III

METODE

PENELITIAN

3.1

Waktu

dan

Lokasi

Penelitian

Penelitian ini dilakukan di dalam rumah tanaman di Laboratorium Lapangan Leuwikopo dan Laboratorium Lingkungan Biosistem, Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian, Institut Pertanian Bogor. Penelitian dilakukan dari bulan Maret 2012 hingga Juni 2012.

3.2

Alat

dan

Bahan

3.2.1 Rumah tanaman

Rumah tanaman berfungsi untuk melindungi tanaman dari hujan lebat, angin kencang, hama dan penyakit. Rumah tanaman yang digunakan berukuran 6 m x 12 m yang dibangun membujur ke arah utara – selatan dengan bahan atap yaitu plastik PVC transparan 0.02 mm dan dinding terbuat dari kasa kawat dengan lubang 1 mm2. Lantai rumah tanaman dilapisi semen

dengan pondasi sedalam 50 cm.

3.2.2 Tangki larutan nutrisi

Tangki sebagai penyimpan larutan nutrisi yang telah dipekatkan untuk didistribusikan ke tanaman. Tangki larutan nutrisi diinsulasi dengan tujuan agar mengurangi adanya pengaruh sinar matahari.

Gambar 4. Tangki larutan nutrisi

3.2.3 Bak tanaman ( chamber )

Chamber merupakan lingkungan tertutup tempat tumbuhnya akar dan terjadi proses penyemprotan berukuran 1.5 m x 1 m x 1 m. Material chamber dari kayu meranti dengan densitas kayu 340 kg/m3. Bahan insulasi untuk chamber adalah styrofoam . Tujuan insulasi adalah

untuk mengurangi adanya pengaruh sinar matahari sehingga iklim mikro yang sesuai dengan jenis tanaman dapat dioptimalkan dengan penggunaan chamber. Bagian atas chamber tertutup

styrofoam dengan tebal 5 cm yang telah dilubangi sebagai penopang setiap akar tanaman. Posisi

pipa dengan panjang 1.5 m terletak melintang sejajar dengan panjang chamber pada ketinggian 0.7 m dari dasar chamber.

Gambar 5. Chamber Aeroponik

3.2.4 Pompa air

Pompa air berfungsi untuk mendorong larutan nutrisi dari tangki ke nozzle melalui pipa PE. Spesifikasi tekanan pompa maksimum 100 psi dengan debit yang dihasilkan pompa 0.4 – 3.6 m3/ hours.

Gambar 6. Pompa Air

3.2.5 Timer

Timer berfungsi untuk membantu mengukur durasi waktu penyiraman.

Gambar 7. Timer

[image:30.612.241.426.111.264.2]

3.2.6 Pipa PE dan Nozzle

Nozzle ditancapkan pada pipa PE dan berfungsi untuk penyemprotan larutan nutrisi. Spesifikasi nozzle yang digunakan adalah jenis jet spray dengan diameter lubang outlet (atas)

nozzle sebesar 0.2 cm, diameter lubang inlet (bawah) nozzle sebesar 0.5 cm dan tinggi nozzle

sebesar 2 cm. Arah penyemprotan nozzle berdasarkan cara penempatan posisi nozzle tersebut di sepanjang pipa .

Gambar 8. Nozzle dan pipa PE

3.2.7 Unit pendingin (Chiller)

Unit pendingin berfungsi untuk mendinginkan larutan pada tanki larutan nutrisi sehingga suhu larutan nutrisi dapat dipertahankan.

Gambar 9. Chiller

3.2.8 Hybrid Recorder dan Termokopel

Hybrid Recorder digunakan untuk merekam suhu pada titik-titik pengukuran tertentu yang dihubungkan dengan termokopel.

Gambar 10. Hybrid Recorder

3.2.9 Software SolidWorks

Software SolidWorks digunakan untuk membangun desain geometri dan melakukan simulasi aliran fluida pada chamber

3.2.10 Personal Computer (PC)

PC digunakan untuk proses simulasi menggunakan CFD

3.2.11

Bahan Penelitian

Pupuk A dan B sebagai larutan nutrisi, air. Pupuk A meliputi Ca(No3)2.4H2O , Fe-

EDTA ( CH2.N(CH2.COO)2FeNa dan Pupuk B meliputi KH2PO4 , KNO3 , MgSO4.7H20 ,

MnSO4.H2O, H3BO3 , CuSO4.5H2O , (NH4)6Mo7O24.4H2O , dan ZnSO4.7H2O.

3.3

Tahapan

Penelitian

Tahapan penelitian meliputi persiapan yang terdiri dari pembuatan chamber dan instalasi aeroponik di Laboratorium Leuwikopo. Kemudian, dilakukan setting alat dan instalasi hingga siap digunakan untuk pengambilan data. Tahap penelitian selanjutnya adalah pembuatan larutan nutrisi, pengambilan data parameter lingkungan meliputi suhu lingkungan di dalam chamber sesuai dengan titik-titik pengukuran dan distribusi suhu aliran nutrisi sepanjang pipa. Pengambilan data dilakukan pada saat penyemprotan dan pada saat keadaan pompa mati.

Tahapan selanjutnya adalah pengukuran

nilai keseragaman penyemprotan yang meliputi suhu, kecepatan aliran penyemprotan dan

tekanan, simulasi dengan menggunakan CFD dan tahap validasi untuk membandingkan

antara hasil simulasi terhadap hasil pengukuran. Tahapan penentuan nilai validasi

antara hasil simulasi terhadap hasil pengukuran dapat dijelaskan dalam Gambar 11.

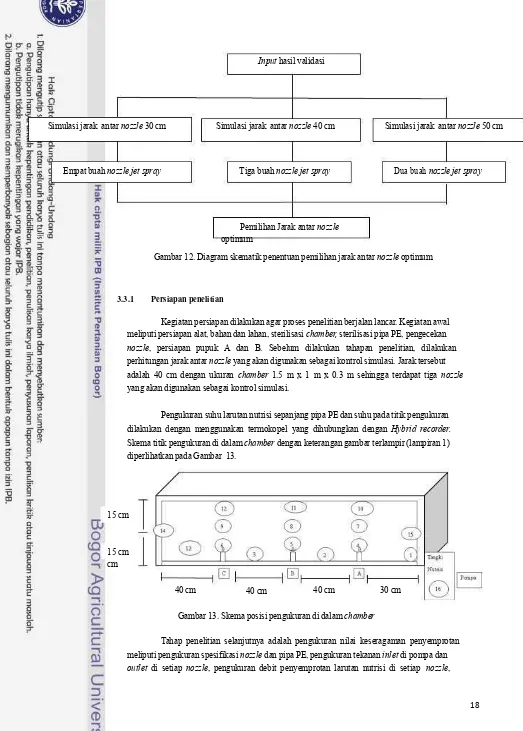

Validasi merupakan tahapan penting dalam penelitian karena nilai validasi akan mempengaruhi kelayakan data pengukuran sebagai input simulasi CFD untuk menentukan jarak antar nozzle yang optimum sebagaimana dijelaskan dalam Gambar 12.

Input hasil validasi

Simulasi jarak antar nozzle 30 cm Simulasi jarak antar nozzle 40 cm Simulasi jarak antar nozzle 50 cm

Empat buah nozzle jet spray Tiga buah nozzle jet spray

Dua buah nozzle jet spray

Pemilihan Jarak antar nozzle

optimum

Gambar 12. Diagram skematik penentuan pemilihan jarak antar nozzle optimum

3.3.1 Persiapan penelitian

Kegiatan persiapan dilakukan agar proses penelitian berjalan lancar. Kegiatan awal meliputi persiapan alat, bahan dan lahan, sterilisasi chamber, sterilisasi pipa PE, pengecekan

nozzle, persiapan pupuk A dan B. Sebelum dilakukan tahapan penelitian, dilakukan perhitungan jarak antar nozzle yang akan digunakan sebagai kontrol simulasi. Jarak tersebut adalah 40 cm dengan ukuran chamber 1.5 m x 1 m x 0.3 m sehingga terdapat tiga nozzle

yang akan digunakan sebagai kontrol simulasi.

Pengukuran suhu larutan nutrisi sepanjang pipa PE dan suhu pada titik pengukuran dilakukan dengan menggunakan termokopel yang dihubungkan dengan Hybrid recorder.

Skema titik pengukuran di dalam chamber dengan keterangan gambar terlampir (lampiran 1) diperlihatkan pada Gambar 13.

15 cm

15 cm cm

40 cm 40 cm 40 cm 30 cm

Gambar 13. Skema posisi pengukuran di dalam chamber

Tahap penelitian selanjutnya adalah pengukuran nilai keseragaman penyemprotan meliputi pengukuran spesifikasi nozzle dan pipa PE, pengukuran tekanan inlet di pompa dan

outlet di setiap nozzle, pengukuran debit penyemprotan larutan nutrisi di setiap nozzle,

[image:34.612.40.563.29.760.2]

kemudian dilakukan perhitungan konduktivitas panas yang terjadi di dalam chamber serta pipa PE.

3.3.2 Pengukuran nilai keseragaman penyemprotan

1. Pengukuran spesifikasi nozzle dan Pipa PE

Nozzle dan pipa PE adalah komponen dari rangkaian instalasi aeroponik. Kedua komponen ini merupakan komponen utama sebagai penentu keseragaman penyemprotan larutan nutrisi. Metode awal yang dilakukan untuk mengukur nilai keseragaman penyemprotan adalah pengukuran spesifikasi nozzle dan pipa PE dengan menggunakan penggaris. Pengukuran spesifikasi untuk pipa meliputi diameter luar pipa, diameter dalam pipa, panjang pipa serta dilakukan perhitungan luas penampang pipa tersebut. Pengukuran spesifikasi untuk nozzle meliputi diameter lubang atas nozzle, diameter lubang bawah nozzle, panjang nozzle serta perhitungan luas penampang lubang outlet nozzle tersebut.

2. Pengukuran tekanan

Salah satu faktor utama dalam perancangan instalasi aeroponik adalah tekanan yang dihasilkan oleh pompa. Pompa yang digunakan selama penelitian adalah pompa bertekanan maksimal 100 psi atau setara dengan 6.8 atm. Pengukuran tekanan dilakukan dengan menggunakan pressure gauge yang tertera pada pompa untuk mengalirkan larutan nutrisi dari tangki menuju pipa PE. Setelah dilakukan pengamatan nilai tekanan yang digunakan pada pompa maka untuk mengetahui nilai tekanan setiap nozzle pada pipa PE tersebut dilakukan perhitungan menggunakan persamaan penurunan tekanan.

3. Pengukuran debit dan kecepatan aliran

Pengukuran debit dilakukan untuk mengetahui keseragaman kecepatan aliran penyemprotan pada setiap nozzle. Pengukuran debit dilakukan secara langsung dengan langkah awal melakukan pengukuran volume penyemprotan yang dihasilkan pada setiap

nozzle dengan menggunakan gelas ukur dan stopwatch. Dari pengukuran volume dan waktu tersebut diketahui nilai debit dengan persamaan

……….. (2)

Q = Debit ( m3/ s)

v = Volume air yang dimasukkan ke dalam gelas ukur selama t detik (m3)

t = Waktu yang dibutuhkan untuk memasukkan air (menit)

Perhitungan kecepatan aliran pada setiap nozzle dengan menggunakan persamaan 3.

Q=vxA ………. ( 3 )

Dimana Q = Debit aliran (m3/s)

v = Kecepatan aliran ( m/s)A = Luas penampang atas nozzle ( m) A = Luas penampang nozzle ( m2)

4. Pengukuran suhu

Pengukuran suhu dilakukan pada chamber aeroponik sesuai dengan titik pengukuran. Pengukuran tersebut bertujuan untuk mengetahui sebaran suh