BAB IV

TINJAUAN KHUSUS

PEKERJAAN BALOK DAN PLAT LANTAI GEDUNG B 4.1 Rencana Pelaksanaan Praktek Kerja Lapangan (PKL) pada Proyek

Pembangunan Rumah Sakit Daerah Kota Pekanbaru

Pada bab ini penulis akan menggambarkan secara garis besar unit Pekerjaan Struktur Balok dan Plat Lantai yang dilaksanakan pada Proyek Pembangunan Rumah Sakit Daerah Kota Pekanbaru.

4.2 Karakteristik Struktur Balok dan Plat Lantai pada Proyek Pembangunan Rumah Sakit Daerah Kota Pekanbaru

Karakteristik pada struktur Balok dan Plat Lantai Proyek Pembangunan Rumah Sakit Daerah Kota Pekanbaru adalah sebagai berikut:

1. Tulangan yang digunakan pada balok adalah tulangan dengan diameter 19 mm.

2. Tulangan lantai dan precast yang digunakan adalah tulangan dengan diameter 10 mm.

3. Tulangan sengkang pada balok adalah tulangan dengan diameter 10 mm. 4. Beton yang digunakan adalah mutu k-300

5. Tebal selimut beton adalah 3 cm.

4.3 Bahan yang Digunakan Dalam Pembuatan Balok dan Plat Lantai 4.3.1 Ready mix

Ready Mix adalah suatu adukan beton (campuran semen, agregat halus, agregat kasar dan air) yang dilakukan di pabrik, kemudian diangkut ke lokasi proyek dengan menggunakan kendaraan khusus (concrete mixer truck). Beton di dipesan dan didatangkan dari PT. SHJ. Dalam pengecoran balok dan kolom beton bertulang pada proyek ini, mutu beton yang dipakai adalah K-300.

beton akan semakin panjang dan beton menjadi lama mengering dan mengerasnya. Penambahan aditif tidak mempengaruhi mutu beton yang diinginkan. Air dan zat aditif mempunyai sifat tolak-menolak sehingga dengan ditambahkannya aditif menyebabkan air masuk ke semen lebih lama. Pengadukan atau perputaran mesin molen truck sekitar 85 Rpm, sehingga campuran beton menjadi rata dan homogen. Syarat-syarat yang harus dipenuhi oleh Ready Mix adalah :

1. Semua beton Ready Mix disuplai dari perusahaan yang telah mengadakan kontrak kerja sama (sub kontraktor).

2. Perbandingan berat semen, agregat kasar, agregat halus terus menerus dicatat di batching plan dengan pertimbangan yang telah dikalibrasi oleh badan yang berwenang.

3. Penambahan bahan aditif dalam proses pembuatan beton ready mix harus sesuai dengan petunjuk teknis pabrik yang bersangkutan dan izin tertulis dari MK/pengawas. Penggunaan bahan tambah tersebut diatas tidak boleh menyebabkan dikuranginya volume semen dalam adukan.

4. Selang waktu yang diizinkan untuk penambahan air dalam adukan harus dilaksanakan dibawah pengawasan, baik selama ditempat pembuatan beton Ready Mix maupun dilapangan, penambahan air untuk meningkatkan slump beton atau alasan lain tidak diperkenankan kecuali atas pengawasan dan persetujuan pengawas.

Beton Ready Mix harus dicor pada tempatnya dalam waktu maksimum 3 jam dihitung mulai truck mixer keluar dari plant sampai kelokasi proyek, lebih dari itu maka daya lekat beton akan berkurang.

4.3.2 Baja Tulangan dan Kawat Pengikat

Besi beton/baja tulangan merupakan suatu bahan yang sangat penting untuk pembuatan beton bertulang karena baja tulangan mempunyai fungsi untuk menahan kekuatan tarik.

baja polos, dan U-40 tengangan lelehnya sebesar 400 Mpa untuk tulangan ulir.

Pada proyek Pembangunan Rumah Sakit Daerah Kota Pekanbaru, tulangan yang digunakan adalah tulangan berulir untuk struktur yang di produksi Krakatau Steel. Mutu baja yang digunakan BJTD dengan fy =400 Mpa.

Pada Proyek ini, adapun syarat besi/baja yang digunakan antara lain:

1. Baja tulangan yang dipakai harus bersih dari segala macam kotoran, karat, minyak, cat dan lain-lain yang akan merusak mutu beton.

2. Kawat ikat (bendrat) harus terbuat dari baja lunak dengan diameter minimum 1 mm yang telah dipijarkan terlebih dahulu dan tidak bersepuh seng.

3. Baja tulangan harus lurus tidak terdapat lipatan-lipatan, tidak mengandung serpih dan tidak bergelombang.

4. Sama sekali tidak diperkenankan mengadakan pengecoran beton sebelum tulangan yang telah terpasang telah diperiksa dan disetujui oleh direksi.

Apabila diperlukan, baja tulangan disikat untuk dibersihkan sebelum dipakai. 4.4 Peralatan yang Digunakan Dalam Pekerjaan Balok dan Plat Lantai

4.4.1 Tower Crane

Tower Crane digunakan untuk mengangkat bahan material dan struktur termasuk balok dan pelat lantai precast dari tempat perletakan yang berada di bawah halaman bangunan ke atas bangunan untuk kemudian dikerjakan.

Sumber : Dokumentasi Praktek Kerja Lapangan

4.4.2 Concrete Mixer Truck

Concrete Mixer Truck, yaitu : truk khusus yang dilengkapi dengan Concrete Mixer yang fungsinya sama seperti molen. Alat ini digunakan karena besarnya kapasitas pekerjaan pengecoran srtuktur balok dan pelat lantai yang akan dilaksanakan, apabila dilakukan dengan tenaga manusia akan memerlukan waktu yang lama sehingga tidak efesien.

Gambar 4.2 Concrete Mixer Truck Sumber : Dokumentasi Praktek Kerja Lapangan

Truk ini mengangkut beton siap pakai (Ready Mix) dari tempat pencampuran beton (batching plan) sampai pada lokasi pengecoran. Selama pengangkutan, Mixer Truck ini terus berputar searah jarum jam dengan kecepatan 8-12 putaran permenit agar adukan beton tetap homogen dan tidak mengeras. Mixer truck yang digunakan dalam proyek ini adalah dari PT. SHJ yang menyuplai beton siap pakai dengan kapasitas sebuah truk adalah 5-7 m3.

4.4.3 Concrete Vibrator

1. Alat getar cetakan.

2. Concrete Vibrator external. Fungsi alat ini adalah :

1. Untuk memampatkan adukan beton yang sedang dicor.

2. Untuk mengeluarkan gelembung – gelembung udara yang ada dalam adukan beton pada saat pengecoran.

Untuk meratakan adukan agar menyebar kesegala arah.

Gambar 4.3 Concrete Vibrator

Sumber : Dokumentasi Praktek Kerja Lapangan 4.4.4 Kompresor (Compressor)

Kompresor atau Compressor berfungsi untuk membersihkan bagian-bagian struktur, terutama yang akan dicor dari kotoran dan debu.

Gambar 4.4 Compressor

4.4.5 Alat Pemotong Besi (Bar Cutter)

Besi-besi yang akan digunakan untuk pembuatan kolom terlebih dahulu diluruskan dan harus bersih dari segala macam kotoran, karat, minyak, cat, dan lain-lain yang akan merusak mutu beton. Alat pemotong tulangan atau Bar Cutter yaitu alat yang digunakan untuk memotong besi/baja sesuai dengan panjang yang dibutuhkan. Alat pemotong baja ini mempunyai suatu alat pemotong berupa pisau blok yang di gerakkan dengan mesin generator menggunakan sistem hidraolik sehingga mata pisau bisa terdorong dengan perlahan disebabkan tekanan udara sehingga dapat memotong besi baja tulangan sesuai yang direncanakan.

Gambar 4.5 Bar Cutter

Sumber : Dokumentasi Praktek Kerja Lapangan

4.4.6 Alat Pembengkok Tulangan (Bar Bender)

Gambar 4.6 Bar Bender

Sumber : Dokumentasi Praktek Kerja Lapangan

4.4.7 Gerobak Sorong

Gerobak sorong berfungsi mengangkut material bangunan ketempat lain sesuai dengan kapasitas kemampuannya dan juga berfungsi dalam pengujian slump sebagai alat angkut bubur beton.

Gambar 4.7 Gerobak Sorong

Sumber : Dokumentasi Praktek Kerja Lapangan

Scaffolding digunakan sebagai penyangga pada balok dan pelat lantai agar posisi balok dan pelat lantai tidak mengalami pergeseran dan berada dalam posisi yang kokoh dan kuat, serta membantu tukang dalam pekerjaan joint.

Gambar 4.8 Scaffolding

Sumber : Dokumentasi Praktek Kerja Lapangan

4.4.9 Peralatan Pembantu Lainnya

Gambar 4.9 Peralatan Pembantu

Sumber : Dokumentasi Praktek Kerja Lapangan

4.5 Pekerjaan Persiapan 4.5.1 Papan Nama Proyek

Papan nama proyek di pasang di depan lokasi proyek 1 (satu) minggu setelah kontraktor menerima surat perintah mulai kerja serta di jaga keberadaannya selama proyek berlangsung.

Gambar 4.10 Papan Nama Proyek

Sumber : Dokumentasi Praktek Kerja Lapangan

4.6 Pelaksanaan Pekerjaan Balok dan Plat Lantai Gedung B 4.6.1 Pekerjaan Balok

4.6.1.1 Pemasangan Skaffolding dan Bekisting Balok

Gambar 4.11 Pemasangan Scaffolding Sumber : Dokumentasi Praktek Kerja Lapangan

Pembuatan cetakan atau bekisting balok ini dilakukan seiring dengan pembuatan tulangan balok. Walaupun bekisting merupakan alat bantu sementara, tetapi bekisting memegang peranan yang sangat penting. Bekisting harus dibuat dengan bahan yang bermutu dan perlu direncanakan dengan sedemikian rupa agar konstruksi tidak mengalami kerusakan akibat lendutan atau lenturan yang timbul ketika beton dituangkan. Sebelum melaksanakan pekerjaan, peralatan dan bahan-bahan yang perlu dipersiapkan adalah multiplek ukuran tebal 9 mm, kayu 5/7 cm, meteran, palu, waterpass, gergaji, paku, siku-siku, pahat dan lain-lain. Beberapa hal yang perlu diperhatikan dalam pembuatan bekisting, antara lain:

1. Bekisting harus kokoh dan stabil

2. Bekisting harus rapat sehingga tidak terjadi kebocoran pada saat dilaksanakan pekerjaan pengecoran.

Gambar 4.12 Pemasangan Bekisting Pada Balok Sumber : Dokumentasi Praktek Kerja Lapangan

Langkah-langkah pembuatan bekisting balok adalah sebagai berikut :

a. Multiplek ukuran tebal 9 mm dipotong menurut ukuran yang telah ditetapkan sesuai dengan bentuk balok yang akan dikerjakan.

b. Menggunakan kolom sebagai titik acuan untuk menentukan sumbu dan elevasi balok dengan menarik benang dianatara kolom dimana bekisting balok yang akan di pasang.

c. Memasang bekisting balok arah memanjang dan melintang.

Gambar 4.13 Bekisting Diberi Penyangga Sumber : Dokumentasi Praktek Kerja Lapangan 4.6.1.2 Pekerjaan Penulangan Balok

Langkah-langkah penulangan balok meliputi : 1. Pekerjaan Pemotongan Besi

a. Besi yang akan di potong untuk pembuatan balok terlebih dahulu diluruskan dan harus bersih dari segala macam kotoran, karat, cat dan lain-lain yang akan merusak mutu beton kemudian besi dibengkokkan sesuai gambar rencana.

b. Besi tulangan 10 digunakan pada begel/sengkang.

Gambar 4.14 Besi dipotong

Sumber : Dokumentasi Praktek Kerja Lapangan

2. Pembuatan Beugel/Sengkang

Gambar 4.15 Pembengkokan Besi Untuk Membentuk Beugel Sumber : Dokumentasi Praktek Kerja Lapangan

Gambar 4.16 Tulangan Sengkang/Beugel yang Telah dirakit Sumber : Dokumentasi Praktek Kerja Lapangan 3. Pengangkatan Tulangan

Besi tulangan dan sengkang yang telah dipotong dan dibengkokkan kemudian diangkat dan dibawa ke lokasi tempat bekisting untuk dirangkai.

Gambar 4.17 Pengangkatan Tulangan Sumber : Dokumentasi Praktek Kerja Lapangan 4. Pemasangan Tulangan

Gambar 4.18 Perakitan Penulangan Balok Sumber : Dokumentasi Praktek Kerja Lapangan

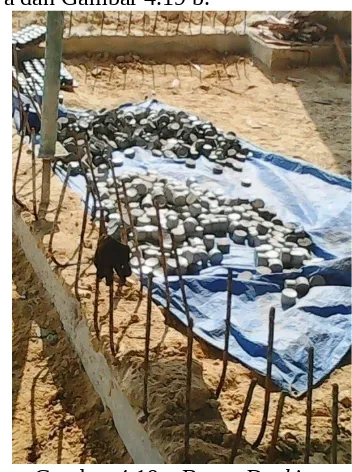

Di dalam bekisting balok diletakkan beton deking yang berfungsi sebagai pembatas jarak antara lapisan beton dengan tulangan utama, dapat dilihat pada Gambar 4.19 a dan Gambar 4.19 b.

Gambar 4.19 a Beton Decking

Gambar 4.19 b Penggunaan Beton Decking Sumber : Dokumentasi Praktek Kerja Lapangan Adapun detail tulangan balok gambar 4.20 dibawah ini :

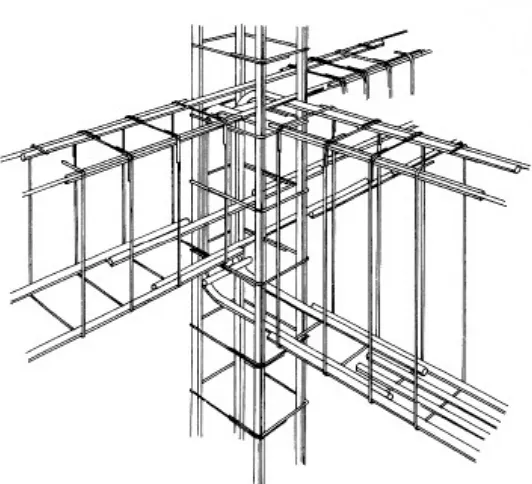

Gambar 4.20 Tulangan Balok Lantai 2

Sumber : Data Gambar PT Pembangunan Perumahan 4.6.1.3 Penyetelan Rangka Besi Balok

Gambar 4.21 Penyambungan Tulangan Kolom ke Tulangan Balok Sumber : Buku Standard Method Of Detailing Stuctural Concrete by The

Institution Of Stuctural Engineers

Gambar 4.22 Penyambungan Tulangan Kolom ke Beberapa Balok Sumber : Buku Standard Method Of Detailing Stuctural Concrete by The

Institution Of Stuctural Engineers 4.6.2 Pekerjaan Plat Lantai

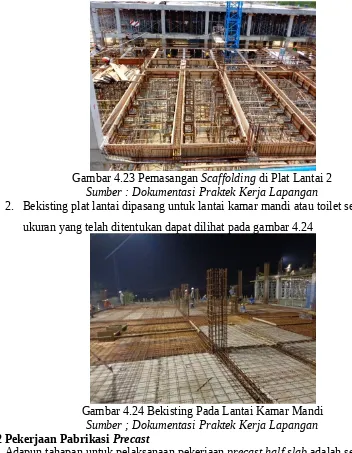

4.6.2.1 Pemasangan Scaffolding dan Bekisting Plat Lantai

Adapun langkah-langkah pemasangan bekisting plat lantai adalah sebagai berikut :

Gambar 4.23 Pemasangan Scaffolding di Plat Lantai 2 Sumber : Dokumentasi Praktek Kerja Lapangan

2. Bekisting plat lantai dipasang untuk lantai kamar mandi atau toilet sesuai ukuran yang telah ditentukan dapat dilihat pada gambar 4.24

Gambar 4.24 Bekisting Pada Lantai Kamar Mandi Sumber ; Dokumentasi Praktek Kerja Lapangan 4.6.2.2 Pekerjaan Pabrikasi Precast

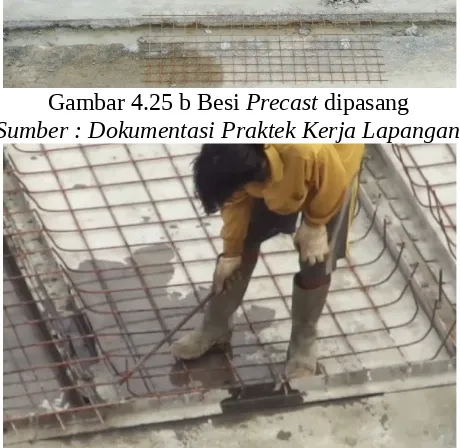

Adapun tahapan untuk pelaksanaan pekerjaan precast half slab adalah sebagai berikut :

1. Pekerjaan Pembesian Precast

Gambar 4.25 a Pemotongan Besi Precast Sumber : Dokumentasi Praktek Kerja Lapangan

Gambar 4.25 b Besi Precast dipasang Sumber : Dokumentasi Praktek Kerja Lapangan

Gambar 4.25 d Pemberian Besi Untuk Pengangkatan Sumber : Dokumentasi Praktek Kerja Lapangan 2. Penyiraman Solar Pada Besi dan Bekisting precast

Penyiraman solar pada besi dan bekisting Precast bertujuan agar saat pembongkaran precast tidak sulit. Dapat dilihat pada gambar 4.26.

Gambar 4.26 Penyiraman Solar Pada Besi dan Bekisting Precast Sumber : Dokumentasi Praktek Kerja Lapangan

3. Pengecoran Precast

Pengecoran precast digunakan beton ready mix produk PT. SHJ dengan mutu beton K-300. Langkah-langkah pengecoran precast adalah : a. Setelah pembesian selesai, dilakukan pemesanan beton ready mix

dengan volume yang dibutuhkan sesuai dengan perhitungan yang telah dilakukan konsultan pengawas.

b. Setelah concrete mixer truck sampai dilapangan, maka dilakukan uji slump terlebih dahulu.

Gambar 4.27 Pengecoran Precast

Sumber : Dokumentasi Praktek Kerja Lapangan

d. Meratakan coran dengan menggunakan trowel tangan. Setelah sekitar kurang dari dua jam dilakukan penyiraman pada permukaan beton agar tidak terjadi keretakan.

Gambar 4.29 Precast Siap dipasang Sumber : Dokumentasi Praktek Kerja Lapangan 4.6.2.3 Pemasangan Plat lantai Precast

Precast half slab diangkut dilakukan pengecoran menggunakan tower crane.

Gambar 4.30 Pengangkutan Precast Ketempat Pengecoran Sumber : Dokumentasi Praktek Kerja Lapangan

4.6.2.4 Pekerjaan Penulangan Lantai

Perakitan tulangan pada plat lantai dilakukan seperti membuat anyaman. Posisi tulangan plat lantai disesuaikan dengan gambar kerja, dengan

menggunakan dua lapis besi untuk lantai kamar mandi, di mana tulangan arah memanjang terletak dibawah dan tulangan arah melintang terletak pada bagian atas dan bawah dengan selang seling dengan jarak yang telah ditentukan. Sedangkan tulangan untuk lantai precast menggunakan satu lapis besi

tulangan lalu setiap pertemuan ujung tulangannya di ikat menggunakan kawat beton.

Gambar 4.32 Tulangan Pada Plat lantai Sumber : Dokumentasi Praktek Kerja Lapangan

Gambar 4.33 Penyambungan antar Precast Half Slab Sumber :Dokumentasi Praktek Kerja Lapangan

tempat pemasangan pipa pvc untuk saluran air agar tidak terkena saat pengecoran.

Gambar 4.34 Multiplek Lantai Kamar Mandi Sumber : Dokumentasi Praktek Kerja Lapangan

4.6.3 Pekerjaan Pengecoran Balok dan Plat Lantai

Pengecoran balok dan plat lantai digunakan beton ready mix produk PT. SHJ dengan mutu beton K-300. Langkah-langkah pengecoran balok dan plat lantai :

1. Setelah selesai pembesian pada balok dan lantai, pemesanan concrete mixer truck dilakukan sesuai dengan volume yang dibutuhkan sesuai dengan perhitungan yang dilakukan konsultan pengawas.

2. Setelah concrete mixer truck sampai di lapangan, maka dilakukan uji slump terlebih dahulu dengan menggunakan kerucut terpancung. 3. Sebelum pengecoran, dilakukan penyiraman daerah yang akan di cor

terlebih dahulu agar tidak kering saat perekatan beton dengan

Gambar 4.35 Pengecoran Balok dan Plat Lantai 2 Sumber : Dokumentasi Praktek Kerja Lapangan

4. Secara perlahan beton ready mix yang sudah berada diatas bekisting balok dan plat lantai digetarkan dengan menggunakan concrete vibrator yang bertujuan untuk memadatkan adukan dan menghindari terjadinya void apabila adukan tersebut mulai mengaras. Ready mix yang telah digunakan pada saat pengecoran langsung diratakan dalam waktu yang cepat agar tidak terjadi pengerasan beton.

Gambar 4.36 Pemadatan Beton Menggunakan Concrete Vibrator Sumber : Dokumentasi Praktek Kerja Lapangan

Gambar 4.37 Penggunaan Calbond Sebagai Perekat Sebelum Penyambungan Pengecoran

Sumber : Dokumentasi Praktek Kerja Lapangan

Gambar 4.38 Mengukur Ketebalan Coran menggunakan Tongkat Pengukur dan Waterpass

Sumber : Dokumentasi Praktek Kerja Lapangan

Gambar 4.39 Meratakan Beton

Sumber : Dokumentasi Praktek Kerja Lapangan

7. Pada saat melakukan pengecoran tiga tempat pertemuan kolom, balok dan plat lantai diusahakan agar terisi penuh.

8. Setelah sekitar kurang dari dua jam dilakukan penyiraman pada permukaan beton agar tidak terjadi keretakan.

4.6.4 Pekerjaan Pembongkaran Bekisting Balok

Pembongkaran bekisting balok dilakukan setelah beton mengeras yaitu ketika umur beton berumur 7 hari setelah pengecoran. Langkah-langkah pembongkaran bekisting pada balok adalah sebagai berikut :

1. Pekerjaan pertama yang dilakukan dalam melepas bekisting balok adalah melakukan pembongkaran terhadap scaffolding .

2. Setelah scaffolding terlepas, lakukan pembongkaran bekisting pada balok dengan hati-hati.

3. Kemudian bekisting dan scaffolding yang telah selesai digunakan di angkat ke tempat yang telah di sediakan dengan menggunakan Tower Crane.

4.6.5 Perawatan beton

juga dapat menambah beton menjadi lebih tahan terhadap pengaruh cuaca dan lebih kedap air.

Cara perawatan beton adalah sebagai berikut : 1. Menggenangi permukaan beton dengan air

2. Menyirami permukaan beton dengan air bersih setiap saat secara berkala selama ± dua minggu

3. Dalam perawatan beton ini, air yang digunakan adalah air bersih dan bebas dari unsur-unsur kimia yang bisa menyebabkan terjadinya perubahan warna pada beton.

4.7 Pengawasan Kualitas (Quality Control)

Pengawasan kualitas (quality control) dilakukan berbagai macam pengujian, prosedur pelaksanaannya mengacu pada Peraturan Pembebanan Indonesia Untuk Gedung (PPIUG) yang meliputi :

4.7.1 Slump Test

Slump beton adalah suatu cara untuk mengetahui atau mengukur kelecekan/kekentalan adukan beton yang nantinya akan berguna untuk pekerjaan beton.

Prosedur pengujian slump test sebagai berikut :

1. Tuangkan material adukan beton ke dalam gerobak. Dimana adukan beton yang baru datang dilakukan pengujian dengan menuangkan kedalam gerobak agar beton tidak berserak dan memudahkan dalam pengujian slump dan pengambilan sample.

2. Sebelum beton dimasukkan kedalam kerucut Abrams, maka beton harus diaduk terlebih dahulu dengan sendok spesi supaya beton merata. Pada percobaan ini hal yang harus diperhatikan yaitu sebelum menuangkan beton kedalam kerucut, maka kerucut harus ditahan dengan kaki supaya tidak terangkat pada bagian bawah. Pengisian adukan beton kedalam kerucut Abrams sampai 1/3 dari tinggi kerucut Abrams.

Sumber : Dokumentasi Praktek Kerja Lapangan

3. Setelah adukan beton diatuangkan dalam kerucut Abrams 1/3 dari tinggi kerucut abrams maka dilakukan penusukan dengan tongkat sebanyak 25 kali dengan merata dan dalam tahapan ini yang harus diperhatikan jangan terlalu lama dalam penusukan dan penusukan harus konstan juga, kerucut Abrams tidak boleh terangkat.

4. Setelah dilakukan penusukan sebanyak 25 kali maka adukan beton dalam gerobak diaduk kembali untuk menjaga keplastisan adukan. Dan kemudian adukan dimasukkan kembali kedalam kerucut Abrams hingga ketinggian 2/3 tinggi kerucut Abrams.

5. Setelah dilakukan kembali pengisian adukan beton kedalam kerucut Abrams dengan ketinggian 2/3 dari tinggi kerucut Abrams, maka dilakukan penusukan kembali samai 25 kali dengan kekuatan konstan. Dalam tahapan ini hal yang harus diperhatikan dalam penusukan tidak boleh terlalu dalam, penusukan diusahan pada kedalaman lapisan pertama 1/3 tinggi kerucut.

6. Setelah dilakukan penusukan 25 kali pada lapisan kedua maka dilakukan kembali pengisian adukan beton kedalam kerucut Abrams hingga penuh dan dilakukan penusukan kembali sebanyak 25 kali pada lapisan ketiga.

7. Setelah dilakukan penusukan sebanyak 25 kali pada lapisan ketiga maka pada bagian atas kerucut Abrams diratakan hingga pada bagian ujung kerucut Abrams rata dan datar. Maka dengan mendatarkan pada bagian ujung kerucut Abrams sehingga memastikan bahwa adukan dalam kondisi penuh didalam kerucut.

8. Setelah kerucut Abrams terisi penuh dan sudah didatarkan dengan sendok spesi maka didiamkan selama kurang lebih 30 detik sambil membersihkan sisi kerucut abrams.

selanjutnya menyimpulkan nilai slumnya masuk dalam ketentuan yang diminta atau tidak, jika masuk maka beton boleh langsung digunakan untuk pengecoran.

Gambar 4.41 Pengukuran Slump Beton Sumber : Dokumentasi Praktek Kerja Lapangan

Nilai slump beton dapat dicari dengan cara menghitung penurunan benda uji terhadap puncak kerucut Abrams dalam 3 sisi bagiannya (H1, H2, H3). Lalu ambil nilai rata – rata dari penurunan yang terjadi.

Slump=H1+H2+H3 3 Keterangan :

[image:31.612.153.487.431.582.2]H1= tinggi sampel pertama H2= tinggi sampel kedua H3= tinggi sampel ketiga

Tabel 4.1 Nilai Slump Untuk Berbagai Pekerjaan Beton

No. Uraian Slump (cm)

Max Min

1 Dinding, plat pondasi telapak bertulang

12,5 6,5

2 Pondasi telapak tidak

bertulang, kaison, dan 9 2,5

3 Plat lantai, balok, kolom,

dan dinding 15 7,5

4 Pengerasan jalan 7,5 5

5 Pembetonan missal 7,5 2,5

Sumber : SNI M-12-1989-F

Gambar 4.42 Pengujian Slump Beton dalam Bentuk SSD Sumber :google searching

4.7.2 Kuat Tekan Beton Berdasarkan SNI

Kuat tekan beton adalah muatan maximum yang dapat dipikul dari persatuan luas. Kuat tekan beton harus direncanakan dengan baik sesuai dengan gaya yang akan bekerja pada konstruksi.

Kuat tekan beton pada umumnya dipengaruhi oleh : 1. Faktor air semen

Makin rendah faktor air semen makin tinggi kuat tekannya namun terkadang makin rendah faktor air semen maka kekuatannya pun semakin rendah.

2. Umur beton

Kuat tekan beton bertambah sesuai dengan bertambahnya umur beton tersebut, kuat tekan beton yang maximum terdapat pada usia 28 hari.

3. Jenis semen

Jenis semen akan menyebabkan kenaikan kuat tekan beton yang berbeda. Kualitas semen sangat mempengaruhi kekuatan dari beton yang dihasilkan walaupun sesuai dengan takarannya. Jika hasil kuat tekan beton tidak sesuai dengan yang diharapkan ini berarti kualitas semen tersebut rendah.

4. Jumlah semen

Jumlah semen yang sedikit, berarti jumlah air juga sedikit sehingga adukan beton sulit untuk dipadatkan dan kuat tekan beton menjadi rendah.

5. Perawatan

Perawatan yang dimaksud adalah yang dilakukan setelah adukan beton dituangkan kedalam cetakan. Perawatan itu biasanya berupa penyiraman beton menggunakan air dengan tujuan menjaga kelembapan beton tersebut. 6. Sifat agregat

adalah jenis gradasi menerus dengan tujuan meminimalkan celah atau pori yang akan terjadi.

[image:33.612.180.458.240.360.2]Dalam menentukan kuat tekan beton,dapat menggunakan benda uji kubus bersisi 15 cm, atau benda uji silinder berdiameter 15 cm dengan tinggi 30 cm, sehingga didapat perbandingan kuat tekan beton yang terdapat pada tabel 4.2.

Tabel 4.2 Perbandingan Kuat Tekan Beton Terhadap Berbagai Benda Uji

Benda uji Perbandingan kekuatan beton

Kubus 15 x 15 x 15 1

Kubus 20 x 20 x 20 0,95

Silinder Ø15,tinggi 30 cm 0,83 Sumber : SNI 03 - 1974 – 1990

Pada proyek Pembangunan Rumah Sakit Daerah Pekanbaru ini, jenis benda uji kuat tekan beton yang digunakan oleh Laboratorium PT. SHJ dan Laboratorium Uji Bahan Universitas Riau adalah benda uji berbentuk kubus dengan ukuran 15 cm x 15 cm, tinggi 15 cm dan benda uji berbentuk silinder dengan ukuran diameter 15 cm, tinggi 30 cm.

Gambar 4.43 Benda Uji Kuat Tekan

Sumber : PT Pembangunan Perumahan (PP), 2015

Prosedur Pengujian Kuat Tekan : a. Pembuatan Benda Uji

2) Ambil beton segar yang akan digunakan dalam proses pengecoran yang beton tersebut sudah dilakukan pengujian slump dan nilai slump sesuai dengan ketentuan. Maka beton segar tersebut dimasukkan kedalam cetakan kubus dan silinder

3) Isi cetakan dengan adukan beton dalam 3 lapis, setiap lapisan berisi kira-kira 1/3 isi cetakan. Setiap lapisan dipadatkan dengan tongkat pemadat sebanyak 25 kali secara merata atau dengan memukul-mukul dengan palu karet hingga gelembung udara tidak kelihatan lagi

4) Setelah dilakukan pemadatan dengan cara menusuk-nusuk maka dilakukan proses perataan benda uji dengan menggunakan sendok spesi hingga datar dan melektakkan benda uji pada tempat yang aman 5) Biarkan beton dalam cetakan selama 24 jam dan letakan pada tempat

yang bebas getaran serta ditutup oleh bahan yang kedap air. b. Penyimpanan Benda Uji

1. Setelah selesai percetakan benda uji dirawat selama ± 24 jam 2. Setelah ± 24 jam, keluarkan benda uji dari cetakan

3. Rawat benda uji sampai batas waktu yang telah ditentukan. c. Pengujian Kuat Tekan

[image:34.612.114.512.490.548.2]Untuk pengujian kuat tekan pada beton dilakukan setelah umur beton 7 hari, 14 hari dan 28 hari. Pengujian kuat tekan beton mengacu pada tabel 4.3 dibawah ini.

Tabel 4.3 Perbandingan Kuat Tekan Beton pada Berbagai Umur

Umur Beton 3 7 14 21 28 90 365

Semen Portland Biasa

0,4 0,65 0,88 0,95 1 1,2 1,35

Semen Portland yang

0,55 0,75 0,9 0,95 1 1,15 1,2

Sumber : google searching

Pemeriksaan uji kuat tekan pada Proyek Pembangunan Rumah Sakit Daerah Pekanbaru dilakukan pada tanggal 20 Mei 2015 dan 12 Oktober 2015. Kesimpulan dari hasil pemeriksaan tersebut dapat dilihat pada tabel 4.4 berikut.

Tanggal Pemeriksaan Sampel Ukuran Sampel (cm) Luas Tekan (cm²) Kuat Tekan rata-rata (kg/cm²) Jumlah Kode

20 Mei 2015 10 K-300 15×15 225 500,8

12 Oktober

2015 11 K-300 15×30 176.6 329,13545

Sumber : Laboratorium Teknologi Bahan Teknik Sipil Universitas Riau dan PT. SEMANGAT HASRAT JAYA (SHJ)

Dapat dilihat dari data diatas bahwa pemeriksaan sudah memenuhi standar dimana nilai kuat tekan rata-rata benda uji lebih besar dari nilai mutu beton K-300. 4.8 Pengendalian Waktu

Pengendalian waktu suatu proyek sangat penting karena dengan adanya pengendalian waktu ini maka proyek akan siap tepat waktu seperti yang telah ditetapkan dalam dokumen kontrak. Salah satu jalan untuk pengendalian waktu proyek yaitu dengan Pembuatan Time Schedule ( Jadwal waktu ).

Adapun tujuan pembuatan time schedule ini adalah :

1. Untuk menentukan lamanya waktu pelaksanaan yang telah ditentukan sesuai dengan rencana.

2. Sebagai pedoman bagi kontraktor untuk melaksanakan pekerjaan sehingga pekerjaan dapat berjalan sebagaimana mestinya.

3. Untuk mengontrol kemajuan pekerjaan sehingga bila terjadi keterlambatan akan dapat dicari jalan keluarnya.

4. Mengontrol pengeluaran biaya untuk pelaksanaan proyek.

tersebut, upaya yang harus dilakukan adalah dengan pengendalian dan pengontrolan waktu pelaksanaan.

4.8.1 Time Schedule

Pada pengaturan jadwal pelaksanaan proyek, pihak kontraktor harus menyusun jadwal (Time Schedule) seperti terlihat pada Lampiran 6. Penyusunan jadwal ini sangat diperlukan agar pekerjaan dapat berjalan lancar, efesien dan efektif sesuai dengan kontrak sehingga dapat memberikan keuntungan pada perusahaan.

Beberapa hal yang disusun oleh kontraktor untuk pengendalian waktu proyek adalah :

1. Master Schedule

Yaitu jadwal waktu pelaksanaan pekerjaan yang disusun berdasarkan urutan dari saat proyek dimulai sampai proyek berakhir.Master Schedule merupakan pedoman untuk membuat kurva S perencanaan dan kurva S aktual (pekerjaan yang telah dilaksanakan), Sehingga dapat dinilai kemajuan pekerjaan secara keseluruhan.

2. Monthly Schedule

Yaitu jadwal kerja yang disusun pada minggu terakhir setiap bulan yang berisi rencana pelaksanaan berbagai bagian pekerjaan yang akan dilaksanakan pada bulan berikutnya.

3. Weekly Schedule

Yaitu jadwal rencana pekerjaan yang akan dilaksanakan dalam satu minggu. 4. Daily Schedule

Yaitu jadwal kerja harian yang disusun dengan mengacu kepada Weekly Schedule. 4.8.2 Kurva S

Rencana jadwal pekerjaan di lapangan dibuat dan disusun oleh kontraktor berdasarkan laporan harian, mingguan, bulanan kemudian disusun dalam suatu diagram atau disebut juga dengan kurva S.

maupun untuk komulatif pekerjaan dari awal. Selanjutnya pihak kontraktor mengajukan rencana pelaksanaan pekerjaan tersebut pada owner. Time Schedule yang menjadi pedoman dalam pelaksanaan pekerjaan serta tolak ukur atau standar perencana dalam hal pengendalian waktu.

Proyek pembangunan Rumah Sakit Daerah Pekanbaru menggunakan Kurva S Master Schedule seperti terlihat pada Lampiran 6.

4.8.3 Tenaga kerja

Tenaga kerja pada pelaksanaan pekerjaan kayu pada proyek “Pembangunan Rumah Sakit Daerah Pekanbaru” di Kota Pekanbaru yang penulis ketahui selama pekerjaan berlangsung adalah sebanyak 25 orang tukang. Pada pekerjaan besi, penulis ketahui selama pekerjaan berlangsung adalah sebanyak 37 orang tukang. Untuk melakukan pekerjaan pengecoran adalah sebanyak 2 orang tukang.

4.8.4 Keselamatan Kerja dan Kesehatan (K3)

Pada Proyek Pembangunan Rumah Sakit Daerah Pekanbaru, Keselamatan dan Kesehatan Kerja sangat diperhatikan. Dalam penerapan dilapangan benar-benar dilakukan pengawasan terhadap pekerja untuk selalu menggunakan perlengkapan yang disediakan. Para pekerja, Tamu dan Penulis sendiri pada saat berada dilapangan wajib mengunakan helm dan sepatu safety boot. Serta pada saat berada di lapangan para pekerja dilarang merokok pada saat bekerja. Meskipun Demikian, masih ada juga pekerja yang tidak menggunakan pengaman pada saaat pelaksanaan pekerjaan. Untuk pekerja yang tidak melaksanakan K3 diberikan denda sesuai dengan pelanggaran yang dilakukan.

4.9 Evaluasi

4.9.1 Kendala-kendala Yang Ada Dilapangan

1. Terjadi keterlambatan suplai material sehingga mengganggu jalannya pelaksanaan pekerjaan yang disebabkan oleh terjadinya kerusakan pada Batching Plan.

2. Terdapat beberapa pekerja yang kurang sadar terhadap penggunaan alat-alat Keamanan dan Keselamatan Kerja (K3).

3. Terjadinya kerusakan mesin pada peralatan seperti Tower Crane , Bar Bander dan Bar Cutter yang tidak bisa diperbaiki dengan cepat sehingga mengganggu jalannya pelaksanaan pekerjaan.

4. Besi tulangan tidak dilindungi dari cuaca alam sehingga besi yang dipakai menjadi berkarat.

4.9.2 Solusi dari Kendala Yang Ada Dilapangan

Adapun solusi dari kendala-kendala yang ada dilapangan selama penulis mengikuti Praktek Kerja Lapangan pada Proyek Pembangunan Kondotel Pekanbaru Park adalah :

1. Pihak kontraktor menghubungi Sub Kontraktor ataupun Vendor yang bertanggungjawab pada penyediaan material bangunan untuk menyediakan material secara tepat waktu sehingga pelaksanaan pekerjaan tidak terganggu. 2. Pihak kontraktor telah memberlakukan kesepakatan kepada pekerja tentang

denda jika pekerja melanggar peraturan K3 namun untuk menjamin Kesehatan dan Keselamatan Kerja (K3) hendaknya pihak-pihak yang langsung terlibat dalam pelaksanaan di lapangan memakai segala perlengkapan K3, sehingga dapat mengurangi kecelakaan yang terjadi dilapangan.

3. Tenaga ahli dalam mesin melakukan perbaikan dengan segera mungkin. 4. Besi sampai di lokasi proyek tepat beberapa saat sebelum besi akan dipasang