DAFTAR PUSTAKA

Bowyer, J.L., Shmulsky, R. dan Haygreen, J. G. 2003. Forest Products and Wood Science:An Introduction. Ed ke-4. Ames, Iowa: Iowa State Press.

Blomquist, R. F. 1983. Adhesive Bonding of Wood and Other Structural Materials. Forest Product Technology USDA Forest Service and The University of Winconsin. Chap.1.

Bufalino, L., Albino, V.C.S., VA de Sá , Corrê a, A.A.R., Mendes, L.M., Almeida NA. 2012. Particleboards Made from Australian Red Cedar: Processing Variables and Evaluation of Mixed- Species. J. Tropical Forest Science24 (2): 162 Fore.

Clausen, C.A., Kartal, S.N., Muchl, J. 2000. Properties of Particleboard made from recycled CCA-treated wood. International Reseach Grub on Wood Preservation, IRG/WO/00-50146, Stockholm, Sweden.

Haygreen, J. G. dan J. L. Bowyer. 1996. Hasil Hutan dan Ilmu Kayu Suatu Pengantar. Gajah Mada University Press. Yogyakarta.

Iswanto, A.H., Widya, F., Andi, D.Y., Ahmad, Z. danFauzi, F. 2013. SifatFisisdanMekanisOriented Strand Board dariStandarKayuTerasetilasi JurnalIlmudanTeknologiKayuTropis.

Japanese Standards Association. 2003. Japanese Industrial Standard (JIS) A 5908 Particleboard. Tokyo: Japanese Standards Association.

Lee, A.W, Yihai, L. 2003. Selected physical properties of commercial bamboo flooring. For Prod J 53:23-26.

Kelly, M.W. 1977. Critical Literature Review of Relationship Between Processing Parameter And Physical Properties of Particleboard. General Technical Report FPL-10.Department of Agriculture Forest. Wisconsin University.

Kementrian Kehutanan 2013. Statistika Kehutanan Indonesia 2013. Kementrian Kehutanan. Jakarta.

Kementrian Kehutanan 2014. Statistika Kehutanan Indonesia 2014. Kementrian Kehutanan. Jakarta.

Nuryawan, A. 2007.Sifat Fisis dan Mekanis OSB dari Kayu Akasia, Ekaliptus dan Gmelina Berdiameter Kecil [tesis]. Bogor (ID): Institut Pertanian Bogor (IPB)

Nuryawan, A., Iwan, R. dan Pamona S.S,.2009. Sifat Fisis-Mekanis papan partikel dari limbah pemanenan kayu. Jurnal ilmu dan teknologi hasil hutan 2(2):57-63.

Maloney, T.M. 1993. Modern particleboard and dry-process fiberboard manufacturing (updated edition). Miller Freeman, San Francisco.

Mamza, P.A.P., Ezeh, E C., Gimba, E.C and Arthur, D.E. 2014,” Comporative study of phenol formaldehyde and urea formaldehyde particleboards from wood waste for subtainable envirotment” internasional jurnal of scientific and technology research, vol.3, no.9 pp. 53-61.

Muharam, A.1995. Pengaruh Ukuran Partikel Dan Kerapatan Lembaran Terhadap Sifat Fisis Dan Mekanis Papan Partikel Ampas Tebu.Skripsi. Fakultas Teknologi Pertanian. Institute Pertanian Bogor. Bogor.

Ortuno, T.G., Javier A.R., Maria, T. FerrandezsGarcia., Manuel Ferrandezs -Villena., dan Clara.E. Ferrandez-Gracia. 2011. Evaluation of the physical and Mechanical properties of particleboard made from gian reed (Arundo donax L)

Paridah, M.T., Chin, A.M.E. dan Zaidon A. 2001. Bonding properties of Azadirachta excelsa. Journal of Tropical Forest Products 161–171.

Pari, G. 2002. Teknologi Alternatif Pemanfaatan Limbah Industri Pengolahan kayu.http://tumoutou.net.

Pizzi, A. Garcia, R.Wang, S.1997. On the networking mechanisms of additivesaccelerated phenol-formaldehyde polycondensates. Journal of Applied Polymer Science 66(2), 255-266.

Pizzi, A. 1994. Advanced Wood Adhesives Technology.MarcelDekker, Inc. New York.

Ruhendi, S. dan Y.S Hadi. 1997. Perekat dan perekatan. Jurusan Teknologi Hasil Hutan. Fakultas Kehutanan. IPB. Bogor.

Ruhendi, S., Firda, A.S., Desy, N.K., Nurhaida., Sahriyanto, S., Tito, S.dan Hikma, Y.2007.Analisis Perekatan Kayu. Bogor: Fakultas Kehutanan IPB. Rusman, D. 2003.Sifat Keasaman beberapa Jenis Kayu dan pengaruh terhadap

Sulastiningsih, I.M., Novitasari dan A. Turoso. 2006. Pengaruh kadar perekat terhadap sifat papan partikel bambu. Jurnal Penelitian Hasil Hutan 24(1): 1-8. Pusat Penelitian dan Pengembangan Hasil Hutan. Bogor.

Suryadinata, E. 2005. Determinasi Suhu dan Waktu Kempa Optimum dalam Pembuatan Papan Komposit dari Limbah Kayu dan Karton Gelombang [Skripsi]. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

Wang, S., Dai, C. 2003. Proc. of a Workshop Fundamental of Composite Processing, Madison, Wisconsin, USA, p.116.

Wahyuningsih, N. S. 2011. Pengaruh Perendaman dan Geometri Partikel tehadap Kualitas Papan Partikel Sekam Padi. Institut Pertanian Bogor. Bogor. Widyorini, R., Xu, J., Umemura, K dan Kawai, S. (2005). “Manufacture and

properties of binderless particleboard from bagse. I. Effects of raw material type, storge methods and manufacturing process,” J. Wood Sci. 51, 648-654.

Winandy, J.E. dan Krzysik, A. 2007 Thermal degradation of wood fibers during hot-pressing of MDF composites: Part I. Relative effects and benefits of thermal exposure.Wood Fiber Sci 39(3):450–46.

Yang, H., Kim, D dan Kim, H. 2003. Rice straw–wood particle composite for sound absorbing wooden construction materials. Bioresource Technology

86: 117–121.

Yusuf, A. 2000. Determinasi Suhu Kempa Optimum Papan Komposit Dari Kayu Dan Limbah Plastik. Skripsi Fakultas Kehutanan IPB Bogor.

Zhang, Y., Zheng, J., Guo, H., Li, Y dan Lu, M. 2015.Urea formaldehyde resin with low formaldehyde content modified byphenol formaldehyde intermediates and properties of its bambooparticleboards.J. Appl. Polym.

METODOLOGI PENELITIAN

Waktu dan Tempat

Penelitian ini dilaksanakan pada bulan Juni sampai dengan Desember 2015, Lokasi penelitiam pembuatan dan pengujian sifat fisis papan partikel bertempat di Workshop dan Laboratorium Teknologi Hasil Hutan Progran Studi Kehutanan, Fakultas Kehutanan, Universitas Sumatera Utara. Sementara itu untuk pengujian sifat mekanis papan partikel dilakukan Laboratorium Keteknikan Kayu Fakultas Kehutanan Institut Pertanian Bogor.

Alat dan Bahan

Alat yang digunakan pada penelitian ini adalah oven, compressor, spray gun,mesin kempa panas, timbangan digital, Kaliper dan universal testing machine

Pembuatan Papan Persiapan Bahan

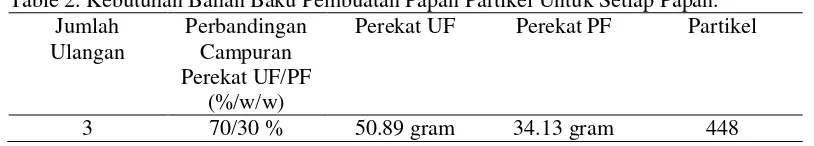

Serutan kayu dikeringkan hingga mencapai kadar air ± 4%. Kebutuhan bahan baku untuk tiap papan disajikan pada Tabel 2.

Table 2. Kebutuhan Bahan Baku Pembuatan Papan Partikel Untuk Setiap Papan. Jumlah

Perekat UF Perekat PF Partikel

3 70/30 % 50.89 gram 34.13 gram 448

Pengukuran panjang, lebar dan tebal sampel partikel serutan kayu durian pada 100 sampel yang disajikan pada Tabel 3.

Tabel 3. Geometri partikel

Ukuran partikel Rata-ratan St.dev

Panjang(cm) 1.83 0.61

Lebar (cm) 0.57 0.22

Tebal (cm) 0.05 0.02

Selenderness Ratio (SR) 42.9 28.35

Aspect Ratio (AR) 3.8 2.2

Keterangan : n (sebanyak 100 partikel yang diambil secara acak untuk pengukuran dimensi

Proses Pembuatan

Pemotongan Contoh Uji

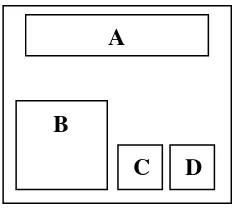

Pemotongan contoh uji pada gambar berdasarkan standar JIS A 5908 (2003). Pola pemotongan contoh uji disajikan pada Gambar 1.

Gambar 1.Pola Pemotongan

Keterangan gambar :

A = Sampel uji MOE & MOR (5 x 20)cm2 B = Sampel uji kerapatan dan KA (10 x 10)cm2 C = Sampel uji PT dan DSA (5x 5)cm2

D = Sampel uji IB (5 x 5)cm2

A

B

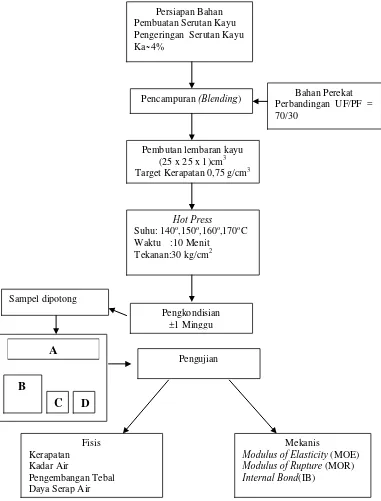

Pembuatan papan dapat dilihat pada alur proses pada Gambar 2.

Gambar 2. Bagan prosedur pembuatan papan partikel

Keterangan gambar : Pengeringan Serutan Kayu

Ka ̴ 4%

Pencampuran (Blending) Bahan Perekat

Perbandingan UF/PF = 70/30

Pembutan lembaran kayu

(25 x 25 x 1)cm3

Target Kerapatan 0,75 g/cm3

Hot Press

Pengujian Sifat Fisis Papan Berdasarkan Standar JIS A 5908 2003 Kerapatan

Kerapatan dihitung berdasarkan berat dan volume kering udara contoh uji. Contoh uji berukuran 10 cm x 10 cm ditimbang beratnya (B), lalu diukur rata-rata panjang, lebar, dan tebalnya untuk menentukan volume contoh ujinya (V). Nilai Kerapatan dapat dihitung dengan rumus:

P = B/V

Keterangan :

Ρ = kerapatan (g/cm3)

B = berat contoh uji kering udara (g) V = volume contoh uji kering udara (cm3)

Kadar air (KA)

Contoh uji kadar air berukuran 10 cm x 10 cm yang digunakan adalah sama dengan contoh uji kerapatan. Contoh uji ditimbang (Bawal), selanjutnya

contoh uji dikeringkan dalam oven pada suhu (103±2)oC selama 24 jam hingga beratnya konstan. Contoh uji didinginkan dalam desikator kemudian ditimbang (BKO). Nilai kadar air papan dihitung dengan rumus:

Bawal - BKO

BKO = berat kering oven contoh uji (g)

Pengembangan tebal (PT)

Contoh uji berukuran 5 cm x 5 cm . Contoh uji dalam kondisi kering udara diukur rata-rata dimensi tebal pada 4 titik pengukuran (T0).Selanjutnya contoh uji

tebal pada 4 titik pengukuran (T1). Nilai pengembangan tebal dihitung dengan

T1 = tebal contoh uji sebelum perendaman (mm) T0 = tebal contoh uji setelah perendaman (mm)

Daya serap air (DSA)

Daya serap air papan dilakukan dengan mengukur selisih berat sebelum dan setelah perendaman dalam air dingin selama 24 jam. Contoh uji berukuran 5 cm x 5 cm sama dengan contoh uji pengembangan tebal. Daya serap air tersebut dihitung dengan rumus:

B1 = berat contoh uji sebelum perendaman (g) B2 = berat contoh uji setelah perendaman (g)

Pengujian Sifat Mekanis Papan Berdasarkan Standar JIS A 5908 2003 Keteguhan rekat internal

Contoh uji keteguhan rekat internal (internal bond) berukuran 5 cm x 5 cm. Contoh uji diukur dimensi panjang dan lebar untuk mendapatkan luas permukaan. Kemudian contoh uji dilekatkan pada dua blok besi dengan perekat epoksi dan dibiarkan mengering selama 24 jam. Cara pengujian internal bond

Arah beban

Balok besi

Contoh uji

Arah beban

Gambar 3. Contoh uji keteguhan rekat internal

Keteguhan rekat tersebut dihitung dengan rumus: IB = P/A

Keterangan:

IB = keteguhan rekat internal (kg/cm2)

P = beban maksimum (kg)

A = luas permukaan contoh uji (cm2)

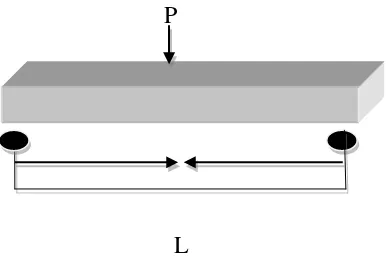

Modulus of Rupture (MOR)

Modulus of Rupture (MOR) adalah sifat mekanis papan yang menunjukkan kekuatan dalam menahan beban.Untuk memperoleh nilai MOR, maka pengujian pembebanan dilakukan sampai contoh uji patah.Pengujian MOR dilaksanakan bersamaan dengan pengujian MOE (Modulus of Rupture). Contoh uji berukuran 20 cm x 5 cm. Gambar 4 merupakan ilustrasi pengujianparameter MOR dan MOE.

P

L

Nilai MOR dihitung dengan rumus:

Modulus OfElasticity (MOE)

Pengujian MOE dilakukan bersama-sama dengan pengujian modulus patah, sehingga contoh ujinya sama. Pada saat MOE dicatat besarnya defleksi yang terjadi pada setiap perubahan beban tertentu.

Rumus yang digunakan adalah:

ΔPL3 MOE =

4bh3 ΔY

Keterangan:

MOE = Modulus of Elasticity (kg/cm2) ΔP = perubahan beban yang digunakan (kg) L = jarak sangga (cm)

ΔY = perubahan defleksi pada setiap perubahan beban (cm) b = lebar contoh uji (cm)

h = tebal contoh uji (cm)

Analisis data

Penelitian ini menggunakan analisis Rancangan Acak Lengkap (RAL), dengan perlakuan suhu kempa yang berbeda - beda 140, 150, 160dan 170oC masing-masing perlakuan dibuat sebanyak tiga kali ulangan.

Model statistik linier dari rancangan percobaan ini dinyatakan dalam persamaan sebagai berikut:

Keterangan:

Yij = Respon pengamatan pada papanke-i dan ulangan ke-j µ = Nilai rata-rata umum

αi = Pengaruh perlakuan kempa i

∑ij = Sisaan acak dari satuan percobaan ulangan ke-j yang diberi perlakuan

suhu kempa i i = 1,2,…

j = 1,2,3,…

Adapun hipotesis yang digunakan adalah :

H0 = Tidak terdapat pengaruh perbedaan suhu kempa terhadap sifat

fisis-mekanis papan

H1 = Terdapat pengaruh perbedaan suhu kempa terhadap sifat fisis-mekanis

papan

Untuk mengetahui pengaruh suhu kempa terhadap sifat fisis dan mekanis papan maka dilakukan analisis keragaman (analysis of variance). Analisis keragaman tersebut menggunakan kriteria uji sebagai berikut:

a. Jika Fhitung < Ftabel maka H0 diterima atau perbedaan suhu kempa tidak

berpengaruh terhadap sifat fisis-mekanis papan.

b. Jika Fhitung > Ftabel maka H0 ditolak atau perbedaan suhu kempa

berpengaruh terhadap sifat fisis-mekanis papan.

HASIL DAN PEMBAHASAN

Sifat Fisis Papan Partikel Kerapatan dan Kadar Air

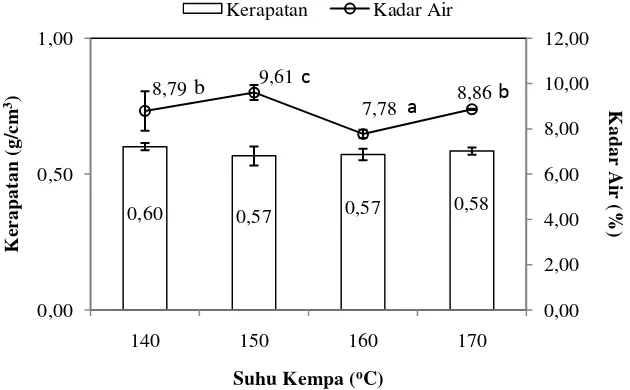

Nilai kerapatan dan kadar air papan partikel disajikan pada Gambar 5.Nilai kerapatan papan yang dihasilkan berkisar antara 0,57-0,61 g/cm3 dimana nilai tertinggi diperoleh pada perlakuan suhu kempa 140oC dan nilai terendah padasuhu kempa 150dan 160oC.

Keterangan: perlakuan yang diiuti oleh huruf yang sama akan menunjukan pengaruh yang tidak berbeda nyata menurut DMRT 5%

Gambar 5 .Kerapatan papan partikel.

Kerapatan papan partikel yang dihasilkan tidak sesuai dengan kerapatan target sebesar 0,75 g/cm³ namun sudah memenuhi standar JIS A 5908-2003 yang mensyaratkan nilai kerapatan papan berkisar anatara 0,4 - 0,9 g/cm³ JSA, 2003.Kerapatan papan partikel yang tidak sesuai dengan target tersebut disebabkan oleh beberapa hal yaitu kemungkinan tidak tercapainya tekanan

kempa yang ditargetkan, springback papan setelah proses pengkondisian dan adanya partikel yang terbuang selama pembuatan papan. Bufalino et al, (2012) menyatakan bahwa rendahnya nilai kerapatam papan partikel dikarenakan adanya sejumlah partikel yang terbuang selama proses pembuatan. Heygreen dan Bowyer (1993) yang menyatakan bahwa nilai kerapatan sangat tergantung pada kerapatan kayu yang digunakan dan besarnya tegangan kempa yang diberikan dalam pembuatan lembaran. Kelly (1977) melaporkan bahwa beberapa faktor yang mempengaruhi nilai kerapatan papan diantaranya jenis kayu, tekanan kempa, jumlah partikel, jumlah perekat dan aditif. Hasil sidik ragam menunjukkan bahwa perlakuan suhu kempa tidak memberikan pengaruh yang berbeda nyata padda selang kepercayaan 95% terhadap nilai kerapatan papan partikel yang dihasilkan.

Selanjutnya untuk parameter kadar air, hasil penelitian menunjukkan bahwa nilai kadar air papan partikel berkisar antara 7,78-11,12% (Gambar 5). Nilai kadar air tertinggi terdapat pada perlakuan suhu kempa 150oC dan terendah pada suhu 160oC. Kadar air berkaitan denga suhu dan waktu dalam proses pengempaan (Roffi et al.,2008). Faktor lain yang juga turut berperan dalam parameter kadar air yaitu kadar air partikel dan kondisi lingkungan pada saat proses pengempaan. Maloney (1993) menyatakan bahwa kadar air awal bahan baku berperan penting dalam menentukan kadar air papan partikel yang dihasilkan.

dan terendah 140oC tidak memberikan pengaruh yang berbeda nyata, namun terhadap perlakuan lain memberikan pengaruh yang berbeda. Mengacu pada standar JIS A 5908 (2003) parameter kadar air papan partikel yang dihasilkan pada penelitian ini sudah memenuhi standar tersebut yang mensyaratkan nilai kadar air papan partikel berkisaran 5-13%.

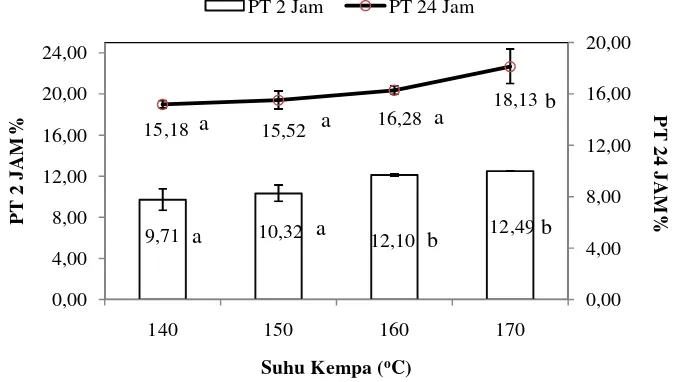

Pengembangan Tebal (PT)

Nilai PT papan partikel untuk PT 2 jam berkisar antara 9,32 - 12,10% sedangkan untuk PT 24 jam berkisar antara 13,18 - 18,13% (Gambar 6).

Keterangan:perlakuan yang diikuti oleh huruf yang sama menunjukan pengaruh yang tidak berbeda nyata menurut DMRT 5%

Gambar 6. Pengembangan Tebal Papan Partikel

Nilai tertinggi pada pengukuran PT 2 jam dan 24 jam terdapat pada papan partikel dengan suhu kempa 170oC. Sedangkan untuk pengukuran 2 jam dan 24 jam terendah terdapat pada suhu kempa 140oC. Semakin tinggi suhu pengempaan menyebabkan nilai PT papan partikel yang dihasilkan semakin besar, hal ini diduga karena perekat UF terlalu matang (overcuring) hal ini diindikasi dengan nilai keteguhan rekat internal (IB) papan yang dihasilkan dimana perlakuan pada

suhu kempa 140oC memiliki nilai IB yang paling tinggi. Kondisi tersebut menunjukkan ikatan antara partikel dengan perekat terjadi dengan baik. Idealnya perekat UF menggunakan suhu maksimal 140oC. Pada penelitian ini menggunakanperekat campuran UF dan PF dengan komposisi perbandingan UF/PF sebesar 70/30 (%w/w) berdasarkan berat kering partikel. Dominasi penggunaan perekat UF ini menjadi salah satu penyebab bahwa semakin tinggi suhu pengempaan berakibat terhadap buruknya nilai pengembangan tebal papan yang dihasilkan.

Hasil sidik ragammenunjukkanbahwa perlakuansuhu kempa berpengaruh nyata pada selang kepercayaan 95% terhadap PT 2 dan 24 jam dari papan partikel yang dihasilkan. Hasil uji DMRT menunjukkan bahwa pada PT 2 jam perlakuan suhu pengempaan 170oC berbeda nyata terhadap perlakuan lainnya. Sementara itu untuk suhu pengempaan 140, 150 dan 160oC masing-masing tidak berbeda nyata satu dengan yang lainnya. Sementara untuk PT 24 jam menunjukkan bahwa perlakuan suhu pengempaan antara 140 dengan 150oC tidak berbeda nyata, begitu juga dengan perlakuan suhu pengempaan antara 160 dengan 170oC. Berdasarkan JIS A 5908 (2003) nilai PT yang disyaratkan oleh standar maksimal 12%, sehingga secara keseluruhan papan partikel yang dihasilkan pada penelitian ini belum memenuhi standar JIS A 5908 (2003).

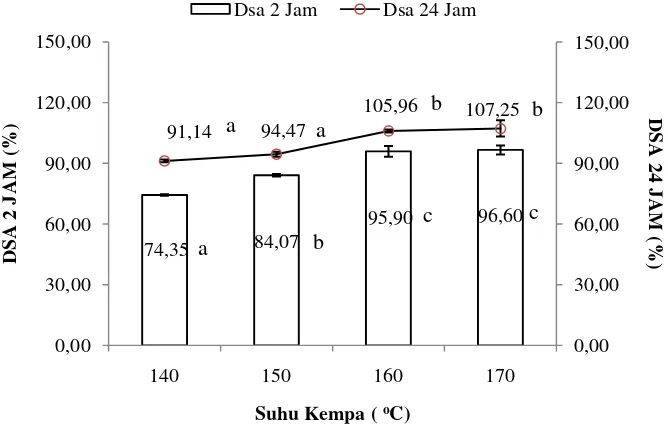

Daya Serap Air (DSA)

Keterangan: perlakuan yang diikuti oleh huruf yang sama berarti tidak berbeda nyata pengaruhnya menurut DMRT 5%

Gambar 7. Daya Serap Air Papan Partikel

Berdasarkan Gambar 7nilai DSAtertinggi pada perendaman 2 jam dan 24 jam terdapat pada papan partikel dengan perlakuan suhu pengempaan 170oC. Sedangkan nilai DSA terendah pada perendaman 2 jam dan 24 jam terdapat pada papn partikel dengan perlakuan suhu kempa 140oC. Tren menunjukkan bahwa peningkatan suhu kempa menyebabkan peningkatan niai DSA. Hal ini diduga karena terlalu matang (overcuring) perekat UF pada suhu yang lebih tinggi sehingga daya ikat antara perekat dengan perekat mengalami penurunun. Mamza

et al, (2014) menyatakan bahwa titik melting perekat UF pada suhu 132,7oC. Pada penelitian ini nilai DSA masih tinggi. Bowyer et al.,(2003) menyatakan bahwa penyerapan air terjadi karena adanya gaya absorpsi yang merupakan gaya tarik molekul air pada tempat ikatan hidrogen yang terdapat dalam selulosa, hemiselulosa, dan lignin. Winandy dan Krzysik (2007) menyatakan bahwa peningkatan suhu pengempaan tidak menyebabkan produk medium density fiberboard (MDF) tahan terhadap penyerapan air karena untuk partikel kayu

tersusun mengandung hemiselulosa dimana komponen ini bersifat hidrofobik dan bertanggung jawab terhadap kemampuan DSA.

Sidik ragam menunjukan bahwaperlakuan suhu pengempaan memberikan pengaruh nyata pada selang kepercayaan 95% terhadap DSA 2 jam dan DSA 24 jam papan partikel yang dihasilkan. Hasil uji lanjut DMRT menunjukkan bahwa pada DSA 2 jam perlakuan suhu pengempaan masing-masing manunjukkan perbedaan yang antar perlakuan kecuali antara perlakuan suhu kempa 160 dengan 170oC tidak berbeda nyata. Sementara itu untuk DSA 24 jam menunjukkan bahwa perlakuan suhu pengempaan 140 dengan 150oC tidak berbeda nyata, begitu juga dengan perlakuan suhu pengempaan antara 160 dengan 170oC. Meskipun nilai DSA papan partikel tidak dipersyaratkan dalam JIS A 5908 - 2003, namun parameter inipenting untuk diketahui karena akan mempengaruhi nilai pengembangan tebal papan partikel yang dihasilkan.

Sifat mekanis papan partikel

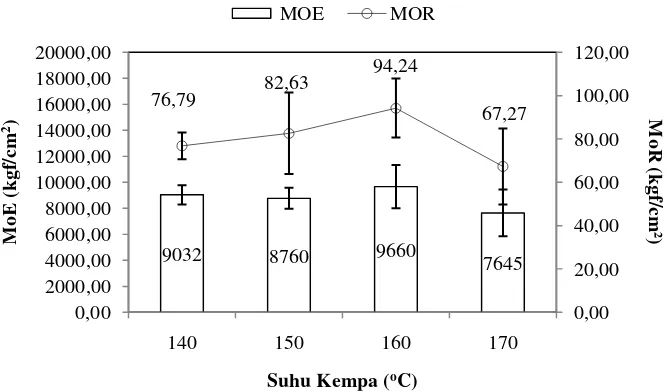

Modulus of elasticity (MOE)danModulus of Rupture (MOR)

UF terlalu matang (overcuring) sehingga menyebabkan papan yang dihasilkan menjadi lebih regas.

Gambar 8. Modulus of elasticity (MOE) dan Modulus of rupture (MOR) Nilai MOE papan yang dihasilkan masih jauh dari standar JIS A 5908 (2003). Penyebab rendahnya nilai MOE papan partikel yang dihasilkan pada penelitian ini adalah nilai slenderness ratio (SR) yang merupakan perbandingan panjang dan lebar dari partikel sebagai bahan baku pembuatan papan. Nilai SR dari serutan kayu yang dipergunakan sebesar 42,90. Nilai ini jauh dari nilai ideal SR sebagaimana yang dikemukakan oleh Maloney (1993) yang menyatakan bahwa nilai ideal SR untuk partikel sebesar 150 yang dimiliki oleh partikel dalam bentuk flake. Sementara pada penelitian ini partikel yang diperlakukan berupa serutan. Nilai SR akan memberikan pengaruh terhadap kemudahan didalam pengorientasian. Partikel dengan selenderness ratio yang tinggi akan lebih mudah diorientasikan sehingga kekuatan papan yang dihasilkan akan dihasilkan akan meningkat serta memerlukan sedikit perekat per-luasan permukaan untuk mengikat partikel. Masih menurut Maloney (1993); Heygreen dan Bowyer (1996) bahwa nilai MOE dipengaruhi oleh kandungan dan jenis bahan perekat yang

digunaka, kerapatan papan, daya ikat perekat dan panjang serat, dan geometri partikel. Selanjutnya Pizzi (1994) menyatakan bahwa papan partikel yang menggunakan perekat UF sebagai bahan pengikat memiliki kekuatan relative rendah dibandingkan dengan perekat lain.

Hasil sidik ragam menunjukkan bahwa perlakuan suhu tidak memberikan pengaruh yang nyata pada selang kepercayaan 95% terhadap nilai MOE papan partikel yang dihasilkan. Seluruh papan partikel yang dihasilkan belum memenuhi standar JIS A 5908-2003 yang mensyaratkan nilai MOE min 20.400 kgf/cm2.

Internal Bond (IB)

Nilai rata-rata IB papan partikel hasil penelitian ini berkisar antara 1,98 - 3,65kgf/cm2 dimana IB terendah diproleh pada perlakuan suhu pengempaan 160oC dan yang tertinggi pada suhu pengempaan 140oC. Hasil pengujian parameter IB disajikan pada Gambar 9.

Keterangan:perlakuan yang diikuti oleh huruf yang sama menunjukkan pengaruh tidak berbeda nyata menurut DMRT 5%

Gambar 9. Internal Bond (IB) papan partikel

Nilai IB terlihat mengalami penurunan seiring dengan peningkatan suhu pengempaan. Hal ini disebabkan oleh kondisi perekat UF yang mengalami

overcuring sehingga daya ikat antara partikel denagn perekat mengalami penurunan. Nilai IB yang dihasilkan dari penelitian ini telah memenuhi standar JIS A 5908 (2003) yang mensyaratkan minimum nilai IB dari papan partikel sebesar 1,5 kg/cm2. Proses pencampuran, pembentukan, dan pengempaan yang baik akan menentukan kualitas papan yang dihasilkan. Faktor yang perlu diperhatikan dalam pencapaian keberhasilan proses perekatan adalah waktu dan suhu pengempaan. Apabila suhu terlalu rendah, maka perekatan tidak mengalami kematangan sedangkan bila terlalu tinggi maka perekat mengalami

overcuringsehingga perekat menjaddi rapuh, hal ini dapat menyebabkan penurunan nilai IB. Widyorini et al. (2005) menyatakan bahwa peningkatan suhu memperlihatkan adanya penurunan nilai kekuatan rekat internal yang kemungkinan disebabkan oleh terlalu tingginya suhu yang dipakai.

Hasil sidik ragam menunjukkan bahwa perlakuan suhu pengempaan berpengaruh nyata pada selang kepercayaan 95% terhadap nilai IB papan partikel yang dihasilkan.

KESIMPULAN

Kesimpulan

TINJAUANPUSTAKA

Potensi Limbah Kayu

Produksi total kayu gergajian Indonesia mencapai 1,218 juta m³ pertahun. Dengan asumsi bahwa jumlah limbah yang terbentuk 54,24% dari produksi total, maka dihasilkan limbah penggergajian kayu sebanyak 0,66 juta m³ per tahun. Angka tersebut cukup besar karena mencapai sekitar separuh dari produksi kayu gergajian (Statistik kehutanan Indonesia,2013).

Limbah kayu berupa potongan log maupun serutan telah dimanfaatkan sebagai inti papan blok dan bahan baku papan partikel. Adapun limbah berupa serbuk gergaji pemanfaatannya masih belum optimal untuk industri besar dan terpadu, selama ini limbah serbuk kayu gergajian sudah dimanfaatkan menjadi beriket arang dan arang aktif yang dijual secara komersial. Namun untuk industri penggergajian kayu skala industri kecil yang jumlahnya mencapai ribuan unit dan tersebar diperdesaan,limbah ini belum dimanfaatkan secara optimal (Pari, 2002). Papan Partikel

Papan partikel merupakan istilah umum untuk panel yang dibuat dari bahan berlignoselulosa (biasanya kayu), terutama dalam bentuk partikel atau serpihan, yang membedakan dengan serat, yang digabung dengan perekat sintetik atau perekat lain yang sesuai dan diikat bersama dengan menggunakan kempa panas (Maloney, 1993).

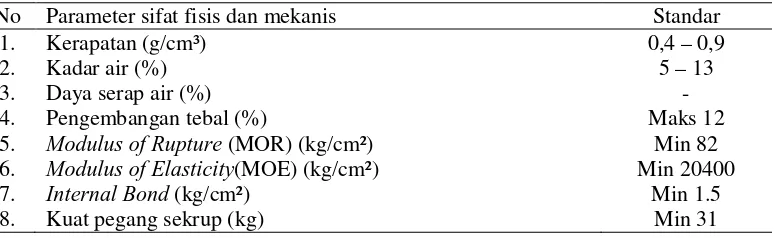

dan mekanis papan partikel yang harus dipenuhi menurut Japanese Industrial Standard A 5908 (2003) disajikan pada Tabel.1

Tabel 1. Standar Nilai JIS A 5908 (2003) tentang Papan Partikel

No Parameter sifat fisis dan mekanis Standar

1. Kerapatan (g/cm³) 0,4 – 0,9

2. Kadar air (%) 5 – 13

3. Daya serap air (%) -

4. Pengembangan tebal (%) Maks 12

5. Modulus of Rupture (MOR) (kg/cm²) Min 82

6. Modulus of Elasticity(MOE) (kg/cm²) Min 20400

7. Internal Bond (kg/cm²) Min 1.5

8. Kuat pegang sekrup (kg) Min 31

Perekat Urea Formaldehida (UF)

Menurut Blomquist et al., (1983) dalam Ruhendi (2007), perekat (adhesive) adalah suatu substansi yang dapat menyatukan dua buah benda atau lebih melalui ikatan permukaan. Dilihat dari reaksi perekat terhadap panas, makaperekat dapat dibedakan menjadi perekat termoseting dan termoplastik. Menurut Pizzi (1994), Urea Formaldehida (UF) merupakan perekat dari jenis perekat amino yang paling penting dan banyak digunakan. Perekat Urea Formaldehida memiliki manfaat yaitu memiliki tingkat daya larut (cocok untuk bahan yang bulky dan produksi yang murah), tidak mudah terbakar, sifat termal baik, warnanya tidak berubah meskipun telah masak, mudah beradaptasi untuk berbagai suhu pemasakan. Namun terdapat kelemahan utama perekat UF, yaitu terjadi kerusakan pada ikatannya terutama disebabkan oleh air dan kelembaban. Perekat Phenol Formaldehida (PF)

perbandingan molar phenol dan formaldehida, serta katalis atau kondisi yang terjadi selama berlangsungnya reaksi (Ruhendi dan Hadi, 1997).

Jenis perekat sintetis yang digunakan dalam industri papan serat maupun papan partikel ada dua macam yaitu: Urea formaldehida (UF) dan Phenol formaldehida (PF). Perekat resin urea formaldehida (UF) biasanya digunakan untuk membuat jenis papan yang pada aplikasinya digunakan di dalam ruangan (interior) dan tidak memerlukan ketahanan yang kuat terhadap cuaca. Untuk papan yang memerlukan ketahanan terhadap cuaca atau digunakan pada luar ruangan biasanya perekat yang digunakan adalah resin phenol formaldehida (PF) (Maloney, 1993).

Perekat phenol formaldehida (PF) merupakan perekat resin fenolik, dibentuk melalui reaksi kondensasi antara formaldehida dengan senyawa fenolik (Pizziet al., 1997). Perekat PF memiliki sifat tahan air, panas dan jamur sehingga digolongkan kedalam jenis perekat tipe eksterior. Perekat urea formaldehida tidak tahan terhadap pengaruh cuaca sehingga digolongkan kedalam perekat tipe

interior.

Suhu Pengempaan

PENDAHULUAN

Latar Belakang

Fakta menunjukkan bahwa kebutuhan kayu sebagai bahan baku industri perkayuan tidak seimbang dengan ketersediaan bahan baku dari hutan alam. Data statistik Kementrian Kehutanan Tahun (2013) menunjukkan kebutuhan kayu bulat di Indonesia pada tahun 2013 sebesar 23,23 juta m3 dan pada tahun 2014 menunjukkan jumlah kayu bulat di Indonesia adalah sebesar 38.61 juta m3 (Kementrian Kehutanan, 2014).

Salah satu solusi dari permasalahan pemenuhan kebutuhan bahan baku bagi industri papan komposit adalah melalui pemanfaatan limbah kayu baik yang berasal dari limbah industri penggergajian, pemgerjaan maupun limbah kayu dari hutan sebagai bahan bakunya. Diantara produk komposit yang terkenal di Indonesia salah satunya adalah papan partikel. Secara terminologi papan partikel merupakan salah satu jenis produk komposit atau panel kayu yang terbuat dari partikel - partikel kayu atau bahan - bahan berlignoselulosa lainnya yang diikat dengan perekat sintetis termoseting atau termoplastik kemudian dilakukan proses pengempaan panas (Maloney, 1993). Penggunaan papan partikel terbatas pada keperluan interior seperti furniture, peredam suara, partisi dinding dan lain-lain.

dan mengurangi emisi formaldehida pada perekat UF karena sifat hidrofobik dari cincin benzena serta tingginya konstanta ekuilibrium dari reaksi phenol dan formaldehida. Secara umum penelitian ini diharapkan dapat memperbaiki kelemahan papan partikel dalam hal stabilitas dimensinya yang rendah. Heygreen dan Bowyer (1996) menyatakan bahwa pengembangan tebal papan partikel berkisar anatara 10-25% dari kondisi basah kekering melebihi pengembangan kayu utuhnya serta pengembangan liniernya hingga 0.35.

Didalam pembuatan papan partikel tidak terlepas dari proses pengempaan untuk menghasilkan papan. Tekanan dan suhu kempa merupakan parameter proses yang sangat berpengaruh dalam menghasilkan papan yang menghasilkan papan yang berkualitas baik. Beberapa peneliti telah melakukan kajian bagaimana pengaruh suhu dan waktu pengempaan terhadap kualitas papan yang dihasilkan. Parameter suhu dan waktu kempa berperan penting dalam mengoptimalkan laju polimerisasi dari perekat. Menurut Parida et al. (2001), optimalisasi laju polimerisasi perekat dapat dilakukan melalui pengaturan suhu dan waktu kempa guna mendapatkan daya rekat yang optimal.

Dalam proses pengempaan panas pada pembuatan papan prtikel dengan perekat UF, beberapa peneliti menggunakan suhu yang bervariasi mulai dari 120 hingga 160oC dengan variasi waktu antara 4 menit hingga 10 menit (Clausen etal.

2000; Lee et al, 2003; Yang et al. 2003; Sulastiningsih et al, 2006; Ortuno et al, 2011). Untuk mendapatkan kombinasi kondisi suhu dan waktu yang ideal pada pembuatan papan partikel dengan menggunakan perekat campuran UF dan PF, perlu dilakukan eksplorasi penelitian mengenai pengaturan suhu pengempaan. Tujuan

Menganalisis pengaruh suhu kempa terhadap sifat fisis dan mekanis pada campuran perekat Urea Formaldehida (UF) dan Phenol Formaldehida (PF). Hipotesis

ABSTRAK

ERVI UTARI GINTING.Pengaruh Suhu Pengempaan Terhadap Sifat Fisis dan Mekanis Papan Partikel Dengan Menggunakan Campuran Perekat Urea Formaldehida Dan Phenol Formaldehida. Dibawah Bimbingan APRI HERI ISWANTO dan IRAWATI AZHAR.

Pada umumnya papan partikel memiliki kelemahan terhadap stabilitas dimensi yang rendah. Tujuan dari penelitian ini adalah untuk mengevaluasi pengaruh suhu pengempaan terhadap sifat fisis dan mekanis partikel. Papan terbuat dari serutan kayu durian dengan menggunakan perekat campuran UF dan PF. Papan dibuat berukuran 25×25 cm2 dengan ketebalan dan target kerapatan masing-masing sebesar 1 cm dan 0,75 kg/cm3. Kadar perekat yang digunakan pada penelitian ini sebesar 12% berdasarkan berat kering partikelnya. Komposisi perekat campuran UF dan PF sebesar 70/30 % dengan solid content UF dan PF masing-masing sebesar 63 dan 50%. Teknik pencampuran perekat dengan partikel dilakukan secara bertahap dimana perekat UF disemprotkan terlebih dahulu kemudian dilanjutkan dengan perekat PF. Perlakuan suhu pengempaan yang dipergunakan dalam penelitian ini adalah 140, 150, 160 dan 170o dengan waktu dan tekanan kempa masing-masing 10 menit dan 30 kg/cm2. Hasil penelitian menunjukkan bahwa perlakuan suhu pengempaan 150oC memberikan respon yang lebih baik dalam hal pengembangan tebal, daya serap air, dan internal bond

(IB) papan partikel bila dibandingkan dengan perlakuan lain. Peningkatan suhu pengempaan memberikan respon negatif terhadap parameter tersebut. Secara keseluruhan nilai IB papan yang dihasilkan telah memenuhi standar JIS A 5908 (2003). Nilai IB terbaik dihasilkan pada suhu 140oC hal ini mengindikasikan bahwa perekat campuran UF dan PF telah tercapai pematangannya dengan baik pada suhu tersebut.

ABSTRACT

ERVI UTARI GINTING. Effect of Pressing Temperature on Physical and Mechanical Properties of Particle board Bonded using Using Urea Formaldehyde Adhesives And Phenol Formaldehyde Mixtures. Under supervised APRI HERI ISWANTO and IRAWATI AZHAR.

In general, particle board have the disadvantage of the low dimensional stability. The objective of this research was to evaluate the effect of pressing temperature on physical and mechanical properties of the particle boards. Boards made from Durian wood shavings. The particles were dried up to5,2% moisture content. The size of board was set on 25 by 25cm2 with thickness and density target were 1 cm and 0.75g/cm3 respectively. Board was bonded using a mixture of UF and PF adhesives. Levels of adhesives used in this study was12% based on oven dry weight of the particles. The adhesive ratio of UF and PF was70/30 (%w/w) with resin solid content of UF and PF were 63 and 50%. Respectively indirect spraying resin was applied to produce of particle board.The first UF sprayed and after that followed by PF resin. After mat forming, board was pressed using hot pressing machine. The pressing condition was set on 140, 150, 160, and 170oC for 10 minutes and 30kg/cm2 pressure. The results showed that 150oC temperature treatment produced of better thickness swelling, water absorption, and internal bond (IB) particle board when compared to other treatments. The increasing of temperature resulted in negative responses to these parameters. Overall the IB value had met the JIS A 5908 (2003). The temperature of 140oC resulted the best IB value, it was indicating that the resin have reached of curing well.

PENGARUH SUHU PENGEMPAAN TERHADAP SIFAT

FISISDAN MEKANIS PAPAN PARTIKEL DENGAN

MENGGUNAKAN CAMPURAN PEREKATUREA

FORMALDEHIDA DAN PHENOL FORMALDEHIDA

SKRIPSI

Ervi Utari Ginting 121201011

PROGRAM STUDI KEHUTANAN

FAKULTAS KEHUTANAN

UNIVERSITAS SUMATERA UTARA

PENGARUH SUHU PENGEMPAAN TERHADAP SIFAT FISIS

DAN MEKANIS PAPAN PARTIKEL DENGAN

MENGGUNAKAN CAMPURAN PEREKATUREA

FORMALDEHIDA DAN PHENOL FORMALDEHIDA

SKRIPSI

Ervi Utari Ginting 121201011

Skripsi sebagai syarat untuk memperoleh gelar sarjana di Fakultas Kehutanan

Universitas Sumatera Utara

PROGRAM STUDI KEHUTANAN

FAKULTAS KEHUTANAN

UNIVERSITAS SUMATERA UTARA

LEMBAR PENGESAHAN

Judul Peneletian : Pengaruh Suhu Pengempaan Terhadap Sifat Fisis dan Mekanis Papan Partikel dengan Menggunakan Campuran Perekat Urea Formaldehida dan Phenol Formaldehida

Nama : Ervi Utari Ginting

NIM : 121201011

Program Studi : Kehutanan

Disetujui Oleh Komisi Pembimbing

Dr. Apri Heri Iswanto., S.Hut., M.Si

Ketua Anggota

Irawati Azhar., S.Hut.,M.Si

Mengetahui

ABSTRAK

ERVI UTARI GINTING.Pengaruh Suhu Pengempaan Terhadap Sifat Fisis dan Mekanis Papan Partikel Dengan Menggunakan Campuran Perekat Urea Formaldehida Dan Phenol Formaldehida. Dibawah Bimbingan APRI HERI ISWANTO dan IRAWATI AZHAR.

Pada umumnya papan partikel memiliki kelemahan terhadap stabilitas dimensi yang rendah. Tujuan dari penelitian ini adalah untuk mengevaluasi pengaruh suhu pengempaan terhadap sifat fisis dan mekanis partikel. Papan terbuat dari serutan kayu durian dengan menggunakan perekat campuran UF dan PF. Papan dibuat berukuran 25×25 cm2 dengan ketebalan dan target kerapatan masing-masing sebesar 1 cm dan 0,75 kg/cm3. Kadar perekat yang digunakan pada penelitian ini sebesar 12% berdasarkan berat kering partikelnya. Komposisi perekat campuran UF dan PF sebesar 70/30 % dengan solid content UF dan PF masing-masing sebesar 63 dan 50%. Teknik pencampuran perekat dengan partikel dilakukan secara bertahap dimana perekat UF disemprotkan terlebih dahulu kemudian dilanjutkan dengan perekat PF. Perlakuan suhu pengempaan yang dipergunakan dalam penelitian ini adalah 140, 150, 160 dan 170o dengan waktu dan tekanan kempa masing-masing 10 menit dan 30 kg/cm2. Hasil penelitian menunjukkan bahwa perlakuan suhu pengempaan 150oC memberikan respon yang lebih baik dalam hal pengembangan tebal, daya serap air, dan internal bond

(IB) papan partikel bila dibandingkan dengan perlakuan lain. Peningkatan suhu pengempaan memberikan respon negatif terhadap parameter tersebut. Secara keseluruhan nilai IB papan yang dihasilkan telah memenuhi standar JIS A 5908 (2003). Nilai IB terbaik dihasilkan pada suhu 140oC hal ini mengindikasikan bahwa perekat campuran UF dan PF telah tercapai pematangannya dengan baik pada suhu tersebut.

ABSTRACT

ERVI UTARI GINTING. Effect of Pressing Temperature on Physical and Mechanical Properties of Particle board Bonded using Using Urea Formaldehyde Adhesives And Phenol Formaldehyde Mixtures. Under supervised APRI HERI ISWANTO and IRAWATI AZHAR.

In general, particle board have the disadvantage of the low dimensional stability. The objective of this research was to evaluate the effect of pressing temperature on physical and mechanical properties of the particle boards. Boards made from Durian wood shavings. The particles were dried up to5,2% moisture content. The size of board was set on 25 by 25cm2 with thickness and density target were 1 cm and 0.75g/cm3 respectively. Board was bonded using a mixture of UF and PF adhesives. Levels of adhesives used in this study was12% based on oven dry weight of the particles. The adhesive ratio of UF and PF was70/30 (%w/w) with resin solid content of UF and PF were 63 and 50%. Respectively indirect spraying resin was applied to produce of particle board.The first UF sprayed and after that followed by PF resin. After mat forming, board was pressed using hot pressing machine. The pressing condition was set on 140, 150, 160, and 170oC for 10 minutes and 30kg/cm2 pressure. The results showed that 150oC temperature treatment produced of better thickness swelling, water absorption, and internal bond (IB) particle board when compared to other treatments. The increasing of temperature resulted in negative responses to these parameters. Overall the IB value had met the JIS A 5908 (2003). The temperature of 140oC resulted the best IB value, it was indicating that the resin have reached of curing well.

RIWAYAT HIDUP

Penulis dilahirkan di Besitang pada tanggal 18 Maret 1994 dari Ayah Dingin Ginting dan Ibu Salminawati. Penulis merupakan anak pertama dari dua bersaudara.

Penulis memulai pendidikan di SD Negeri 057230 Bukit 1 Securai Utara pada tahun 2000 - 2006, pendidikan tingkat Sekolah Menengah Pertama di SMP Mulia Securai Utara pada tahun 2006-2009, pendidikan tingkat Sekolah Menengah Atas di SMA Negeri 1 Gebang pada tahun 2009-2012. Pada tahun 2012, penulis diterima di program Studi kehutanan Fakultas Pertanian USUmelalui jalur Undangan-Bidikmisi. Selanjutnya pada semester VII penulis memilih minat studi Teknologi Hasil Hutan.

Pengalaman penulis selama kuliah di program studi Kehutanan, penulisan merupakan anggota organisasi Himpunan Rain Forest. Penulis juga pernah menjadi Asisten Hasil Hutan Non Kayu (HHNK), menjadi Asisten Inventarisasi Hutan, menjadi asisten Hidrologi Hutan, menjadi Asisten Teknologi Serat dan Komposit dan menjadi Asisten Praktikum Pengenalan Ekosistem Hutan selama 10 hari di Aek Nauli pada tahun 2015.

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Tuhan Yang Maha Esa karena atas rahmat-Nya penulis dapat menyelesaikan skripsi yang berjudul “Pengaruh Suhu pengempaan TerhadapSifat Fisis dan Mekanis Papan Partikel Dengan Menggunakan Campuran Perekat Urea Formaldehida Dan Phenol Formaldehida” ini dengan baik. Penulisan skripsi ini bertujuan untuk memenuhi salah satu syarat memperoleh gelar sarjana kehutanan dari Program Studi Kehutanan, Fakultas Kehutanan, Universitas Sumatera Utara.

Skripsi ini berisi tentangbagaimana pengaruh suhu pengempaan terhadap sifat fisis dan mekanis papan diantaranya adalah pengaruhnya terhadap stabilitas dimensi dan daya ikat internal antara partikel dengan campuran parekat UF dan PF. Dalam penyusunan skripsi ini, penulis banyak mendapatkan bimbingan dan arahan serta bantuan dalam proses penyelesaiannya. Oleh karena itu penulis mengucapkan terimakasih yang sebesar-besarnya kepada :

1. Dr. Apri Heri Iswanto, S.Hut.,M.Si dan Irawati Azhar, S.Hut., M.Si. selaku ketua dan anggota komisi pembimbing penelitian yang telah membimbing dan memberi masukan dalam penyusunan skripsi ini.

2. Ayahanda Dingin Ginting dan Ibu Salminawati yang memberikan dukungan moril dan materi hingga saat ini.

3. Keluarga besar yang selalu memberikan dorongan serta bantuan dan selalu menyemangati.

4. Sahabat-sahabat saya (Ratna, Nina, Rizki, Yuli, Dipta, Monika, Amel dan Sugiarti)

6. Stap pengajar dan Tata Usaha Kehutanan USU, angkatan 2012 yang tidak dapat saya sebutkan satu persatu serta abang-abang 2011 yang ikut membantu dalam penelitian saya.

Penulis mengharapkan semoga skripsi ini dapat bermanfaat bagi pengembangan ilmu pegetahuan khususnya ilmi kehutanan. Akhir kata penulis mengucapkan terima kasih.

DAFTAR ISI

Pengujian Sifat Mekanis Papan ... 11

KESIMPULAN DAN SARAN

Kesimpulan ... 28 Saran ... 28 DAFTAR PUSTAKA

DAFTAR GAMBAR

No. Halaman

1. Pola Pemotongan ... 8

2. Bagan Prosedur Pembuatan Papan Partikel ... 9

3. Contoh Uji Keteguhan Rekat Internal ... 12

4. Contoh Uji MOR dan MOE ... 12

5. Kerapatan dan Kadar Air ... 15

6. Pengembangan Tebal (PT) ... 18

7. Daya Serap Air ... 20

8. MOE dan MOR ... 22

DAFTAR TABEL

No. Halaman

1. Standar nilai JIS A 5908 : 2003 papan partikel... 6

2.Perhitungan kebutuhan bahan baku dan perekat papan partikel ... 13

3.Ukuran partikel... 14

4. Sidik ragam kerapatan papan partikel ... 16

5. Sidik ragam kadar air (KA) papan partikel ... 17

6.Sidik ragam pengembangan tebal (PT) papan partikel ... 18

7. Sidik ragam Daya Serap Air (DSA) papan partikel ... 20

8. Sidik ragam Modulus of elasticity (MOE) papan partikel ... 23

9. Sidik ragam Modulus of Rupture (MOR)papan partikel ... 24