KARAKTERISTIK FISIK, KIMIA DAN ORGANOLEPTIK

KERIPIK SIMULASI BERBASIS KOMPOSIT UBI KAYU

(Manihot esculenta Crantz) DAN BERAS (Oryza sativa)

TIARANISSA IKHSANI F.S.P

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN SUMBER

INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Karakteristik Fisik, Kimia dan Organoleptik Keripik Simulasi Berbasis Komposit Ubi kayu (Manihot esculenta Crantz )dan Beras (Oryza sativa) adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Mei 2014

ABSTRAK

TIARANISSA IKHSANI FIDIENA SP.Karakteristik Fisik, Kimia dan Organoleptik Keripik Simulasi Berbasis Komposit Ubi Kayu (Manihot Esculenta Crantz) : Beras (Oryza Sativa). Dibimbing oleh ADIL BASUKI AHZA.

Penelitian ini bertujuan untuk mendapatkan formula terbaik dan mempelajari pengaruh perbandingan ubi kayu dengan beras (60:40,70:30,80:20), perlakuan pemasakan (panggang dan goreng), dan suhu pemasakan dengan pemanggangan (140°C, 160°C, dan 180°C) and penggorengan(150°C, 160°C, dan 170°C) terhadap karakteristik keripik simulasi yang diperkaya wortel, susu skim, seledri, dan temurui. Keripik simulasi terbaik dipilih berdasarkan parameter-parameter sifat fisik, kimia, dan organoleptik keripik simulasi berbasis ubi kayu:beras. Rancangan percobaan yang dilakukan adalah racangan acak lengkap faktorIal dengan dua kali ulangan. Hasil penelitian menunjukkan bahwa formula keripik simulasi panggang terbaik adalah dengan menggunakan perbandingan ubi kayu:beras sebesar 80:20 yang dipanggang pada suhu 140 °C selama 15 menit.Formula keripik simulasi goreng terbaik adalah dengan menggunakan perbandingan ubi kayu:beras sebesar 60:40 yang digoreng dengan suhu 150 °C selama 2.5 menit.Proses penggorengan keripik simulasi menghasilkan struktur mikro yang lebih halus dibanding keripik simulasi yang dipanggang.Secara umum sifat–sifat organoleptik keripik simulasi goreng cenderung lebih disukai dibanding keripik simulasi panggang. Penerimaan keripik simulasi panggang dan goreng berada pada kisaran netral (3,69 sampai 4,14) sehingga berpotensi untuk dikembangkan lebih lanjut.

ABSTRACT

TIARANISSA IKHSANI FIDIENA SP. Physical, Organoleptic, and Chemical Characteristics of Composite Cassava (Manihot Esculenta Crantz):Rice (Oryza sativa) Based Simulated Chips. Supervissed by ADIL BASUKI AHZA

This research was aimed to obtain best formula and study the influence of cassava:rice ratio (60:40,70:30,80:20) the cooking methods (baking and frying), cooking temperatures of baking (140°C, 160°C, dan 180°C) and friying (150°C, 160°C, dan 170°C) on the physical, organoleptic, and chemical characteristics of the simulated chips enriched with carrot, cellery, skimed milk, and curry leaf. The best formula of the cassava:ricesimulated chips were studied using completely randomized design with two replicates. The results showed that the simulated chips of 80:20 ratio of cassava:rice baked at 140 ºC for 15 minutes, and the simulated chips with 60:40 ratio of cassava:rice fried at 150 ºC for 2.5 minutes was chosen as the best one. The fried chips has a smoother microstrucutal characteristics than baked chips. In addition, the organoleptic test showed that fried simulated chips was generaly more acceptable than the roasted simulated chips. The acceptability of roasted simulated chips is neutraly acceptable (3,69-4,14) so it has potentially to be further developed.

KARAKTERISTIK FISIKOKIMIADAN

ORGANOLEPTIKKERIPIK

SIMULASIBERBASISKOMPOSITUBI KAYU (Manihot

esculenta Crantz)DAN BERAS (Oryza sativa)

TIARANISSA IKHSANI F.S.P

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

Pada

Departemen Ilmu dan Teknologi Pangan

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

Judul Skripsi :Karakteristik Fisik, Kimia dan Organoleptik Keripik Simulasi Berbasis Komposit Ubi kayu (Manihot esculenta Crantz )dan Beras (Oryza sativa)

Nama : Tiaranissa Ikhsani F.S.P NIM : F24100003

Disetujui oleh

Ir Adil Basuki Ahza, MS, PhD

Pembimbing

Diketahui oleh

Dr Ir Feri Kusnandar, MSc Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga penulis dapat menyelesaikan skripsi yang berjudul “Karakreristik Fisik, Kimia dan Organoleptik Keripik Simulasi Berbasis Komposit Ubi kayu (Manihot esculentaCrantz)dan Beras (Oryza sativa)”. Skripsi ini disusun oleh penulis sebagai tugas akhir untuk mendapatkan gelar Sarjana Teknologi Pertanian di Institut Pertanian Bogor.

Penulis mengucapkan terima kasih sebesar-besarnya kepadaDr. Ir Adil Basuki Ahza, MS, selaku dosen pembimbing yang telah banyak memberi arahan, bimbingan dan saran kepada penulis serta Ir. Subarna, M.SI dan Dr Nancy Dewi Yuliana S.TP M,SC sebagai dosen penguji.

Dengan penuh rasa hormat, penulis ucapkan terimakasih kepada ayah yang telah memberikan dukungan dan motivasi yang tiada henti, ibunda yang telah memberikan waktu, motivasi, nasihat, dan bimbingan serta arahan dan keluarga yang memberi semangat dan motivasi sehingga penulis dapat menyelesaikan penelitian dan skripsi ini dengan sebaik-baiknya.

. Terima kasih juga kepada teman-teman ITP 47, sahabat-sahabat penulis, laboran dan pegawai departemen ITP. Terima kasih kepada semua pihak atas segala bentuk bantuan, motivasi dan dukungan yang sangat berarti bagi penulis.

Semoga karya ilmiah ini bermanfaat.

Bogor, Mei 2014

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

PENDAHULUAN ... 1

Latar Belakang ... 1

Perumusan Masalah ... 1

Tujuan Penelitian ... 2

Manfaat Penelitian ... 2

METODE ... 2

Bahan ... 2

Alat ... 2

Prosedur Analisis Data ... 3

HASIL DAN PEMBAHASAN ... 11

Penelitian Pendahuluan ... 11

Penelitian Utama ... 12

KESIMPULAN DAN SARAN ... 23

Kesimpulan ... 23

Saran ... 24

DAFTAR PUSTAKA ... 24

LAMPIRAN ... 26

RIWAYAT HIDUP ... 44

LAMPIRAN 26

DAFTAR TABEL

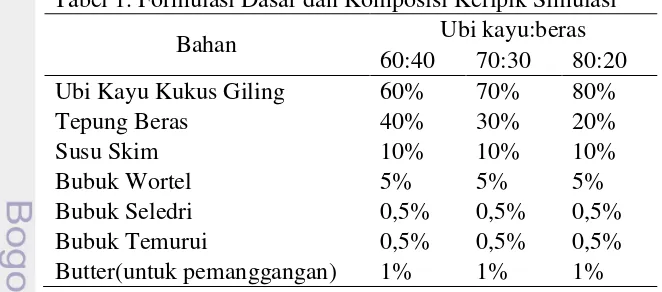

1. Formulasi Dasar dan Komposisi Keripik Simulasi ... 4

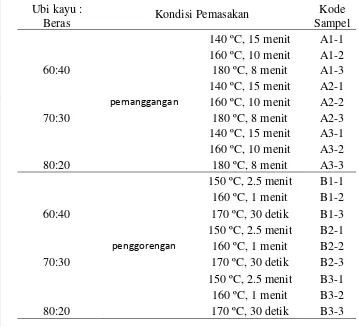

2. Rancangan Percobaan Penelitian Keripik Simulasi Komposit ubi kayu:beras ... 5

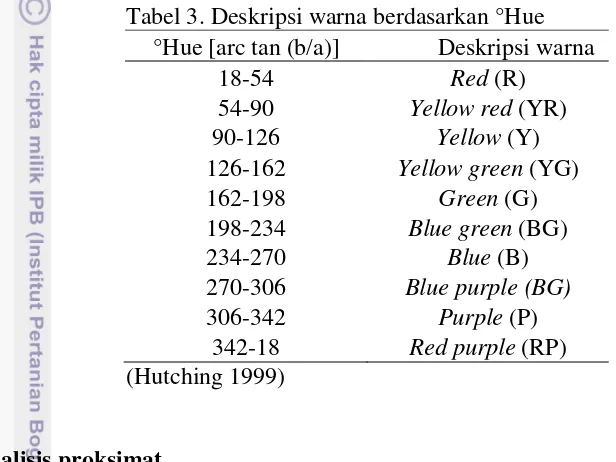

3. Deskripsi warna berdasarkan °Hue ... 8

4. Nilai kelengketan ubi kayu kukus giling ... 11

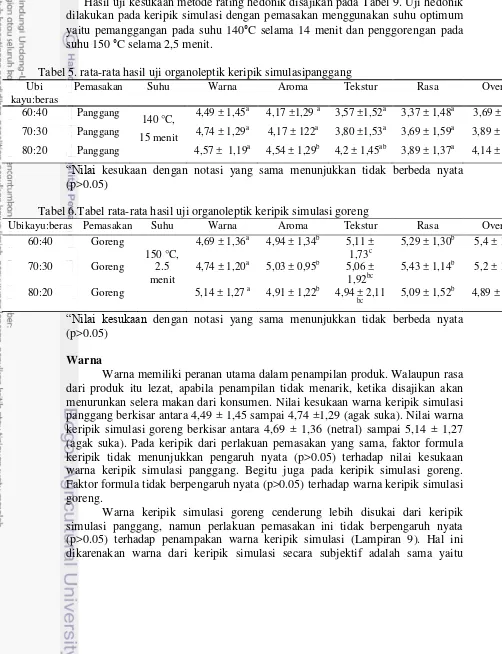

5. rata-rata hasil uji organoleptik keripik simulasi panggang ... 17

6. Tabel rata-rata hasil uji organoleptik keripik simulasi goreng ... 17

7. Kadar Proksimat Keripik Simulasi Panggang formula 80:20 ... 20

8. Kadar Proksimat Keripik Simulasi Goreng formula 60:40 ... 20

9. Nilai L a b Hunter Keripik Simulasi Panggang ... 26

10. Nilai L a b Hunter Keripik Simulasi Goreng ... 26

11. Nilai Kekerasan Keripik Simulasi Panggang ... 28

12. Nilai Kekerasan Keripik Simulasi Goreng ... 28

DAFTAR GAMBAR

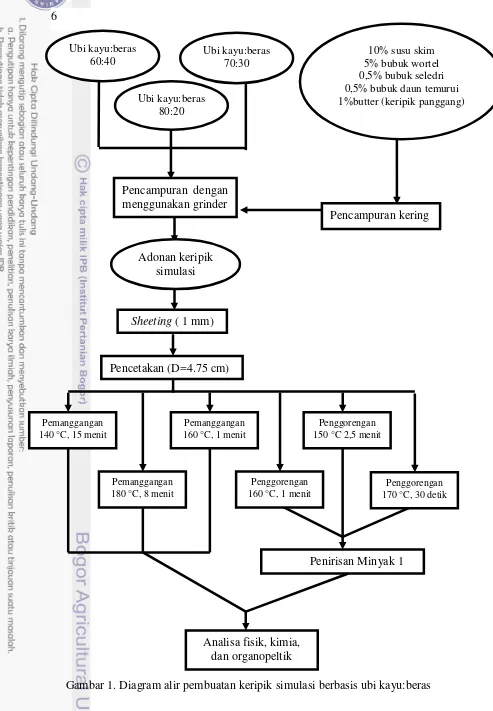

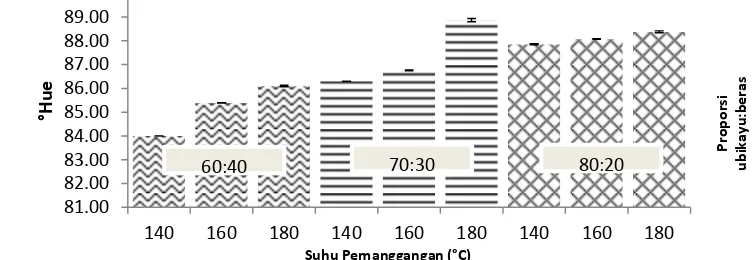

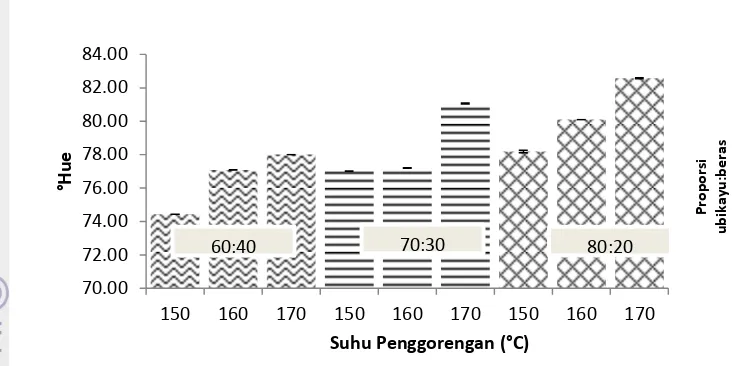

1. Diagram alir pembuatan keripik simulasi berbasis ubi kayu:beras ... 62. Grafik nilai °Hue rata-rata keripik simulasi panggang ... 12

3. Grafik nilai °Hue rata-rata keripik simulasi goreng... 13

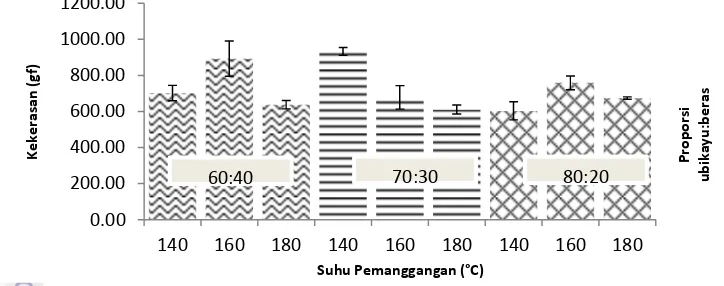

4. Nilai Kekerasan Keripik Simulasi Panggang ... 14

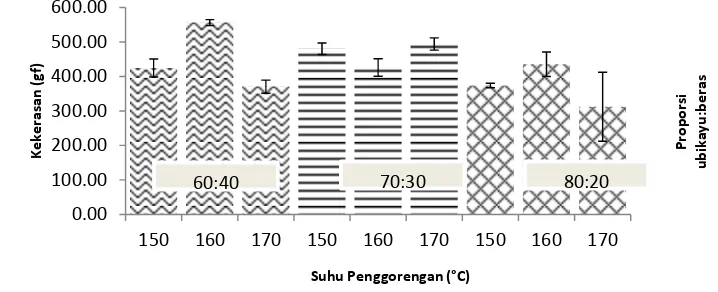

5. Nilai Kekerasan Keripik Simulasi Goreng ... 15

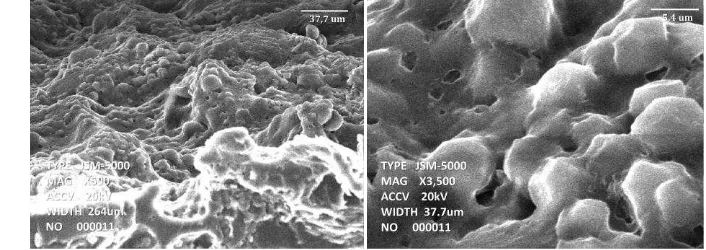

6. Struktur mikro keripik simulasi ubi kayu:beras 80:20 panggang pada suhu 140 °C perbesaran 500x (a) dan 3500x (b) ... 21

7. Struktur mikro keripik simulasi ubikayu:beras 60:40 goreng pada suhu 150 °C perbesaran 500x (a) dan 3500x (b) ... 22

8. Gambar Keripik Simulasi Panggang ... 27

9. Gambar Keripik Simulasi Goreng ... 27

DAFTAR LAMPIRAN

1. Lampiran 1. Data nilai Lab Hunter Keripik Simulasi Panggang dan Goreng ... 262. Lampiran 2. Gambar Keripik Simulasi Panggang dan Goreng ... 27

3. Lampiran 3. Data Nilai Kekerasan Keripik Simulasi Panggang dan Goreng ... 28

4. Lampiran 4. Output SPSS 20 Univariate Analysis of Variance dengan uji lanjut DMRT terhadap warna keripik simulasi ... 29

5. Lampiran 5. Output SPSS 20 Univariate Analysis of Variance test dengan uji lanjut DMRT terhadap kekerasan keripik simulasi ... 30

6. Lampiran 6. Output SPSS one way anova terhadap kadar abu keripik ... 32

7. Lampiran 7. Kuisioner uji Rating Hedonik ... 32

9. Lampiran 9. Output SPSS 20 ANOVA dengan uji lanjut DMRT terhadap nilai kesukaan warna keripik simulasi ... 39 10. Lampiran 10.Output SPSS 20 ANOVA dengan uji lanjut DMRT

terhadap nilai kesukaan aroma keripik simulasi ... 40 11. Lampiran 11.Output SPSS 20 ANOVA dengan uji lanjut DMRT

terhadap nilai kesukaan tekstur keripik simulasi ... 41 12. Lampiran 12. Output SPSS 20 ANOVA dengan uji lanjut DMRT

terhadap nilai kesukaan rasa keripik simulasi. ... 42 13. Lampiran 13. Output SPSS 20 ANOVA dengan uji lanjut DMRT

PENDAHULUAN

Latar Belakang

Masuknya era globalisasi dan pasar bebas menuntut produk yang memiliki daya saing dan nilai tambah. Keripik berbahan dasar ubi kayu memiliki banyak kekurangan dalam hal rendahnya nutrisi, dan ketidakseragaman mutu akibat sangat beragamnya jenis dan varietas bahan baku sehingga mutu produk yang dihasilkan pun tidak dapat terkontrol. Dalam pengolahannya, untuk dapat bersaing dan memiliki nilai tambah, ubi kayu (singkong) tidak langsung diiris dan digoreng seperti pembuatan keripik singkong konvensional, tetapi dibuat menjadi keripik simulasi.

Keripik simulasi adalah keripik yang pada proses pembuatannya meliputi pembuatan adonan, pelembaran, pencetakan lalu pemasakan hingga menghasilkan karakteristik keripik. Biasanyakeripik simulasi dibuat dengan bahan baku berbentuk tepung, namun keripik simulasi dapat juga dibuat dengan menggunakan bahan baku yang diproses dengan direbus atau dikukus. Perebusan atau pengukusan ini ditujukan untuk proses gelatinisasi pati. Pada pembuatan keripik simulasi, proses gelatinisasi adalah proses yang sangat penting untuk dapat membentuk tekstur dari keripik simulasi sehingga terbentuk daya kohesi yang kuat dan lembaran adonan menjadi kompak dan tidak mudah rapuh (Susilowati 1991). Keripik simulasi memiliki beberapa kelebihan dibanding keripik konvensional. Diantaranya adalah keripik simulasi dapat dicetak dengan bentuk dan ukuran sesuai selera, bentuk dan ukuran keripik simulasi dapat dibuat seragam dan rendemen hasil yang tinggi. Selain dari mutunya yang dapat dikontrol, kelebihan dari keripik simulasi adalah dapat ditambahkan bahan-bahan pembantu untuk menunjang citarasa dan gizinya (Karebet 1998).

Pada penelitian ini dilakukan karakterisasi fisik, kimia, dan organoleptik dari tiga formula keripik yang dimasak dengan dua cara pemasakan yaitu pemanggangan dan penggorengan dengan tiga tingkat suhu. Pada pembuatan keripik simulasi, singkong yang digunakan dikukus terlebih dahulu untuk menggelatinisasi sebagian patinya, lalu dikompositkan dengan tepung beras sebagai tambahan bahan baku, sebagai bahan penunjang, ditambahkan bubuk wortel, bubuk seledri, bubuk daun temurui, dan susu skim. Penambahan bahan-bahan tersebut diharapkan dapat memberi nilai tambah serta dapat meningkatkan nilai gizi keripik yang dihasilkan.

Perumusan Masalah

1. Berapa waktu optimal proses pengukusan ubi kayu agar diperoleh adonan yang baik dan mudah diproses

2

Tujuan Penelitian

Penelitian ini bertujuan untuk mengkaji pengaruh perbandingan ubi kayu dengan beras, perlakuan pemasakan, dan suhu pemasakan terhadap karakteristik fisik, kimia, dan tingkat kesukaan keripik simulasi, dan mendapatkan formula terbaik keripik simulasi berbasis komposit ubi kayu dan beras dengan pengayaan wortel, susu skim, seledri, dan temurui.

Manfaat Penelitian

Manfaat dari penelitian ini adalah memberikan alternatif produk keripik yang memiliki kandungan gizi yang lebih lengkap, dan sebagai basis dari scale up

produk keripik simulasi berbasis komposit ubi kayu dan beras dengan pengaya wortel, susu skim, bubuk seledri, dan bubuk temurui.

METODE

Bahan

Bahan utama yang digunakan untuk penelitian ini adalah ubi kayu varietas Cimanggu, beras, wortel dan seledri yang diperoleh dari pasar gunung batu Kota Bogor, susu skim merk Crownecow, butter yang diperoleh dari toko Yoeks Bogor, minyak goreng merk Bimoli dan daun temurui (dipilih daun ke 3-15 dari pucuk) yang diambil dari tanaman lokal. Bahan pendukung yang digunakan untuk analisis adalah 0,1 N HCL, 30 % NaOH, 98 % H2SO4, 3% H3BO3, kertas saring, n-heksana, akuades, etanol 95 % , dan indikator .

Alat

Alat yang digunakan untuk memproduksi keripik simulasi berbasis ubi kayu:beras adalah, steamer, termometer, slicer, pisau, drum dryer, penggiling

willey mill, timbangan,grinder (RHENINGHAUS mod eve/ALL-12 serial N°

5081),sheeter, cetakan kue,oven pemanggang, deep fat fryer, stopwatch,

termokopel, sentrifuse, wadah untuk menampung bahan dan keripik. Alat yang digunakan untuk analisis fisik adalah texture analyzer TA-XT2, chromameter,

3

Prosedur Analisis Data

Penelitian ini terdiri tahap pendahuluan dan tahap lanjutan sebagai berikut:

Penelitian Pendahuluan

Penelitian pendahuluan dilakukan untuk mengkaji dan mempersiapkan tepung beras, bubuk wortel, bubuk seledri, dan bubuk daun temurui, menentukan kadar air bahan baku untuk mendapatkan formula keripik simulasi, menentukan lamanya waktu pengukusan ubi kayu dengan steamer pada suhu 81 ºC sehingga dihasilkan ubi kayu kukus yang kemudian diproses menjadi adonan keripik simulasi, dan menentukan waktu dan suhu pemanggangan dan penggorengan yang tepat untuk menghasilkan kematangan keripik yang optimum.

Pembuatan tepung beras

Tepung beras dibuat dengan cara merendam terlebih dahulu beras dalam air bersih selama satu malam untuk meningkatkan kadar air beras agar hasil penggilingan beras menjadi halus. Hasil rendaman beras ditiriskan selama 4 jam hingga tidak ada air yang masih menetes dari beras. Setelah tiris beras digiling menggunakan pin disc mill. Hasil penggilingan beras dijemur dibawah sinar matahari, lalu diayak menggunakan ayakan 100 mesh .

Pembuatan bubuk wortel

Wortel yang terpilih dengan spesifikasi (D= 3,49±0.84 cm , L=17,1±1,08 cm) dikupas lalu dicuci menggunakan air bersih, dipotong menjadi 2 bagian lalu diblansir menggunakan steam suhu 81ºC selama 2 menit. Wortel yang telah diblansir diiris menggunakan slicer hingga menghasilkan lembaran kecil wortel yang selanjutnya dikeringkan menggunakan drum dryer pada suhu 80 °C selama 20 detik. Hasil pengeringan wortel kemudian digiling menggunakan willey mill

hingga dihasilkan bubuk wortel.

Pembuatan bubuk seledri dan bubuk daun temurui

Daun seledri atau daun temurui dicuci menggunakan air bersih lalu diblansir menggunakan steam suhu 81ºC selama 2 menit, kemudian dikeringkan dengan menggunakan drum dryerpada suhu 80 °C selama 20 detik. Hasil pengeringan seledri atau daun temurui kemudian digiling menggunakan willey mill hingga dihasilkan bubuk seledri atau bubuk temurui.

Pembuatan ubi kayu kukus-giling

Ubi kayu dikupas dan ditriming, dicuci, kemudian dipotong dengan tebal ±4 cm. Potongan ubi kayu dikukus dengan menggunakan steamer dengan suhu 81ºC selama 5, 7, dan 9 menit, lalu digiling dengan menggunakan grinder sehingga dihasilkan ubi kayu kukus-giling.

Penentuan lama pengukusan ubi kayu,formulasi, dan proses pemasakan

4

40%, 30%, dan 20% tepung beras, 60%,70%, dan 80% ubi kayu sebagai bahan baku utama, dan 10% susu skim, 5% bubuk wortel, 0,5% bubuk seledri, 0,5% bubuk daun temurui, dan 1 % butter (untuk keripik simulasi panggang) sebagai bahan pengaya protein, serat, dan antioksidan keripik. Pemasakan dilakukan dengan pemanggangan dan penggorengan. Waktu dan suhu pemasakan yang dibutuhkan untuk menghasilkan keripik dengan tingkat kematangan yang sama ditentukan secara trial and error.

Penelitian Utama

Penelitian utama dilakukan untuk pembuatan keripik simulasi dengan perlakuan formula rasio ubi kayu:beras, perlakuan pemasakanm serta suhu dan waktu pemasakan, analisis fisik (warna, tekstur, dan struktur), analisis kimia (kadar air, abu, protein, lemak, dan karbohidrat), menentukan suhu pemasakan terbaik, uji kesukaan (warna, aroma, tekstur, rasa, dan overall), dan menentukan formula keripik simulasi berbasis komposit ubi kayu dan beras terbaik.

Rancangan percobaan

Variabel yang diteliti adalah komposit ubi kayu:beras(3 formula), dan kondisi pemasakan (6 kondisi) . Formula yang diteliti menggunakan rasio ubi kayu:beras : 60:40, 70:30 dan 80:20. Pemasakan dilakukan dengan 6 macam kondisi yaitu dengan suhu 140 °C selama 15 menit, 160 °C selama 10 menit, dan 180 °C selama 8 menit dengan pemanggangan danpada suhu 150 °C selama 2,5 menit, 160 °C selama 1 menit, dan 170 °C selama 30 detik dengan penggorengan. Formula dan rancangan percobaan yang digunakan pada penelitian keripik simulasi ini adalah rancangan acak lengkap faktorial dengan 2 kali ulangan yang dapat dilihat pada Tabel 1, Tabel 2 dan Gambar 1.

Tabel 1. Formulasi Dasar dan Komposisi Keripik Simulasi

Bahan Ubi kayu:beras

60:40 70:30 80:20

Ubi Kayu Kukus Giling 60% 70% 80%

Tepung Beras 40% 30% 20%

Susu Skim 10% 10% 10%

Bubuk Wortel 5% 5% 5%

Bubuk Seledri 0,5% 0,5% 0,5%

Bubuk Temurui 0,5% 0,5% 0,5%

Butter(untuk pemanggangan) 1% 1% 1%

5 Tabel 2. Rancangan Percobaan Penelitian Keripik Simulasi Komposit ubi

kayu:beras Ubi kayu :

Beras Kondisi Pemasakan

Kode Sampel

60:40

pemanggangan

140 ºC, 15 menit A1-1 160 ºC, 10 menit A1-2 180 ºC, 8 menit A1-3

70:30

140 ºC, 15 menit A2-1 160 ºC, 10 menit A2-2 180 ºC, 8 menit A2-3

80:20

140 ºC, 15 menit A3-1 160 ºC, 10 menit A3-2 180 ºC, 8 menit A3-3

60:40

penggorengan

150 ºC, 2.5 menit B1-1 160 ºC, 1 menit B1-2 170 ºC, 30 detik B1-3

70:30

150 ºC, 2.5 menit B2-1 160 ºC, 1 menit B2-2 170 ºC, 30 detik B2-3

80:20

6

Gambar 1. Diagram alir pembuatan keripik simulasi berbasis ubi kayu:beras Ubi kayu:beras

60:40

10% susu skim 5% bubuk wortel 0,5% bubuk seledri 0,5% bubuk daun temurui 1%butter (keripik panggang) Ubi kayu:beras

70:30

Ubi kayu:beras 80:20

Penirisan Minyak 1 menit

Analisa fisik, kimia, dan organopeltik

Pencampuran kering Pencampuran dengan

menggunakan grinder

Sheeting ( 1 mm) Adonan keripik

simulasi

Pencetakan (D=4.75 cm)

Pemanggangan 140 °C, 15 menit

Pemanggangan 160 °C, 1 menit

Penggorengan 150 °C 2,5 menit

Pemanggangan 180 °C, 8 menit

Penggorengan 160 °C, 1 menit

7 Model matematik yang digunakan adalah :

Yijk = µ + Ai + Bj + AB(ij) + ɛijk

Analisis mutu produk yang dilakukan mencakup analisis fisik , kimia, dan organoleptik. Ulangan dilakukan sebanyak dua kali. Pengolahan data lebih lanjut dilakukan menggunakan program statistik SPSS dan Microsoft Excel.

Pembuatan keripik simulasi

Proses pembuatan keripik simulasi dilakukan meliputi pembuatan adonan, pembentukan lembaran, pencetakan, dan pemasakan dengan cara pemanggangan atau penggorengan.Pada proses pembuatan adonan, semua bahan penyusun adonan (ubi kayu kukus giling, tepung beras, susu skim, bubuk wortel, bubuk seledri, bubuk temurui, dan butter (untuk keripik simulasi panggang) dicampur dengan menggunakan grinder. Setelah semua bahan tercampur merata, dilakukan pembuatan lembaran dengan menggunakan sheeter. Saat dilakukan pelembaran adonan, adonan ditempatkan diantara 2 lembar plastik pp agar kebersihan adonan terjaga. Setelah terbentuk lembaran dengan ketebalan 1 mm, lembaran dicetak menggunakan cetakan manual berbentuk lingkaran dengan diameter 4,75 cm Setelah dicetak, kepingan adonan keripik simulasi dimasak dengan cara dipanggang dengan oven panggang, dan digoreng menggunakan deep fat fryer.

Produk keripik simulasi panggang dan goreng yang dihasilkan kemudian dianalisis secara objektif melalui analisis fisik yang meliputi analisis tekstur, warna serta analisis struktur mikro dengan Scanning Electron Microscopy (SEM), serta analisis kimia yaitu analisis kadar air, kadar abu, kadar protein, kadar lemak, dan kadar karbohidrat serta uji organoleptik untuk menilai warna, aroma, tekstur, dan rasa keripik simulasi.

Analisis tekstur keripik simulasi berbasis komposit ubi kayu dan beras (Lloyd Materials Testing 2012)

Tekstur keripik simulasi diuji menggunakan texture analyzer TA-XT2. Pada pengujian ini, probe yang digunakan adalah spherical ball probe 0,25 inch yang khusus digunakan untuk analisis profil tekstur dari suatu bahan. Kekerasan keripik didapatkan dari peak tertinggi yang dihasilkan, dengan setting sebagai berikut :

Test Mode and Option : Measure Force in Compression Pre-Test Speed : 1.0 mm/s

Test Speed : 1.0 mm/s

Post-Test Speed : 10.0 mm/s

Distance : 5.0 mm

Trigger Type : Auto-5g Data Acquisition Rate : 200 pps

Analisis warna keripik simulasi berbasis komposit ubi kayu : beras (Hutching 1999)

Pengukuran warna keripik simulasi dilakukan dengan menggunakan

8

100(putih terang). Nilai a menggambarkan kromatisitas campuran merah dan hijau. Nilai +a berkisar dari 0-80 yang menggambarkan bahan cenderung berwarna merah, sedangkan nilai –a berkisar dari -80 sampai 0 yang menggambarkan bahan cenderung berwarna hijau. Nilai b menggambarkan kromatisasi campuran biru dan kuning dengan nilai +b yang menunjukkan bahwa bahan cenderung berwarna kuning (0 hingga 70), sedangkan nilai –b menunjukkan warna biru (0 hingga -70). Warna (°Hue) dapat ditentukan dengan merujuk pada Tabel 3.

Tabel 3. Deskripsi warna berdasarkan °Hue °Hue [arc tan (b/a)] Deskripsi warna

18-54 Red (R)

54-90 Yellow red (YR)

90-126 Yellow (Y)

126-162 Yellow green (YG)

162-198 Green (G)

198-234 Blue green (BG)

234-270 Blue (B)

270-306 Blue purple (BG)

306-342 Purple (P)

342-18 Red purple (RP) (Hutching 1999)

Analisis proksimat

Analisis Kadar Air Metode Oven (AOAC 925.10 1995)

Penentuan kadar air dilakukan dengan metode oven dimana cawan kosong dan tutupnya dikeringkan dalam oven dengan suhu 105 °C selama 15 menit lalu didinginkan dalam desikator. Cawan kering yang telah didinginkan ditimbang. Penimbangan dilanjutkan dengan penimbangan sampel keripik simulasi secara cepat sebanyak 5 g ke dalam cawan. Cawan berisi sampel dikeringkan dalam oven 105 °C selama 6 jam. Cawan beserta isi yang telah dikeringkan diangkat dan didinginkan dalam desikator sebelum ditimbang berat akhirnya. Kadar air dinyatakan sebagai persen kadar air (basis kering dan basis basah). Kadar air dapat diperoleh dengan rumus :

Keterangan:

A=Bobot cawan kosong (g)

B=Bobot cawan porselen dengan sampel (g) sebelum dioven C=Bobot cawan porselen dengan sampel (g) setelah dioven

Analisis Kadar Abu Metode Gravimetri (AOAC 923.03 1995)

9 dengan suhu 105 oC, lalu didinginkan 15 menit di dalam desikator kemudian ditimbang.Sampel ditimbang sebanyak 5 gram lali dimasukkan ke dalam cawan abu porselen. Cawan porselen yang berisi sampel dipijarkan hingga tidak mengeluarkan asap lagi, kemudian cawan tersebut dimasukkan kedalam tanur pada suhu 600oC selama 6 jam sampai abu berwarna putih dan bobot konstan. Setelah itu cawan abu porselen didinginkan dalam desikator kemudian ditimbang bobotnya. Perhitungan kadar abu adalah sebagai berikut:

Keterangan:

A= Bobot cawan porselen kosong (gram)

B= Bobot cawan porselen dengan sampel (gram) sebelum ditanur C= Bobot cawan porselen dengan sampel (gram) setelah ditanur

Analisis Kadar Lemak Metode Soxhlet (AOAC 920.85 1995)

Sampel sebanyak 5 gram (W1) dimasukkan ke dalam kertas saring yang dibentuk menjadi selongsong, kemudian dimasukkan ke dalam labu lemak yang sudah ditimbang bobot tetapnya (W2) dan disambungkan dengan tabung Soxhlet.Selongsong lemak dimasukkan ke dalam ruang extraktor tabung Soxhlet dan disiram dengan 50 ml pelarut lemak heksana p.a. Ekstraksi dilakukan selama ± 6 jam sehingga didapatkan lemak pada labu lemak.Selanjutnya labu lemak dikeringkan dalam oven pada suhu 105oC, setelah itu labu didinginkan dalam desikator sampai bobotnya konstan (W3). Kadar lemak ditentukan dengan rumus:

Keterangan:

W1 = bobot sampel (g)

W2 = bobot labu lemak tanpa lemak (g) W3 = bobot labu lemak dengan lemak (g)

Analisis Kadar Protein Metode Kjeldahl (AOAC 960.52 1999)

Analisis kadar protein menggunakan metode Kjeldahl. Tahap-tahap yang dilakukan dalam analisis protein terdiri atas tiga tahap yaitu destruksi, destilasi dan titrasi.Tahap pertama, sampel sebanyak 1 gram dimasukkan ke dalam labu

10

ketiga dilakukan titrasi dengan HCl 0,1 N dan indikator pp sampai warna larutan berubah menjadi berwarna pink. Kadar protein ditentukan dengan rumus:

Keterangan : A= jumlah HCl yang digunakan untuk mentitrasi sampel (ml) B= jumlah HCl yang digunakan untuk mentitrasi blanko (ml) C= bobot sampel yang dianalisis (g)

Kadar protein dihitung dengan faktor konversi % N x 6,25

Analisis Karbohidrat Metode By Difference(AOAC 1999)

Setelah diperoleh kadar air, abu, lemak, dan protein, maka kadar karbohidrat dapat ditentukan dengan menghitung selisih bobot sampel dengan kadar-kadar tersebut. Karbohirat diasumsikan sebagai bobot sampel selain air, abu, lemak, dan protein. Kadar karbohidrat ditentukan dengan rumus :

Kadar Karbohidrat (%) = 100 – (% kadar air + % kadar abu + % kadar protein + % kadar lemak)

Analisis struktur mikro dengan menggunakan SEM(Goldstein 1992)

Sampel yang akan dianalisis dibekukan dengan menggunakan freezer selama 6 jam lalu masukkan ke freeze drier lalu dilakukan proses pengeringan beku selama 12 jam. Sampel yang telah kering kemudian direkatkan pada tempat spesimen (spesimens stub) lalu dicoating dengan menggunakan emas (Au). Coating dilakukan selama 5 menit hingga ketebalan emas mencapai 5 A°. Coating dilakukan menggunakan ion coater tipeIB2 dengan ion current 7 ampere. Sampel yang telah dicoating selanjutnya dipasang pada tempat spesimen (spesimens holder). Untuk mengamati, masukkan spesimens holderyang telah berisi sampel kedalam chamber, tutup chamber lalu tunggu hingga terdengar bunyi, dan keterangan v=100%, HT-ready,dan set eccv muncul. Kemudian atur bright-contrast, magnif 10.000. putar filamen perlahan sampai tercapai saturasi optimal, turunkan magnif hingga minimal, atur bright-contrast, putar x dan y atau r sampai image terlihat, atur focus hingga gambar terlihat jelas. Atur posisi dan perbesaran sesuai kebutuhan. Tekan T-ex untuk memfokuskan image dengan tepat, lalu tekan pic1 dan freeze untuk mengunci posisi, lalu klik save untuk menyimpan gambar.

Uji Organoleptik Metode Rating Hedonik (SNI 01-2346-2006)

11 dihasilkan dilanjutkan dengan uji Duncan Multiple Range Test (DMRT) dengan tingkat kepercayaan 95%.

HASIL DAN PEMBAHASAN

Penelitian Pendahuluan

Hasil penelitian pendahuluan menunjukkan lama pengukusan ubi kayu, suhu dan waktu proses pemasakan keripik simulasi komposit ubi kayu:beras sebagai berikut.

Penentuan lama pengukusan ubi kayu

Kelengketan ubi kayu sangat mempengaruhi kemudahan penanganan adonan keripik simulasi. Untuk itu perlu dilakukan optimasi waktu pengukusan ubi kayu sehingga didapatkan kelengketan ubi kayu yang optimal untuk dijadikan adonan keripik simulasi. Kelengketan ubi kayu dipengaruhi oleh tingkat gelatinisasi dari ubi kayu tersebut, untuk itu dilakukan percobaan pengukusan ubi kayu yang dilakukan pada suhu 81ºC selama 5, 7, dan 9 menit. Kelengketan ubi kayu kukus ini diuji menggunakan texture analyzer. Data yang dihasilkan disajikan pada Tabel 4.

Tabel 4. Nilai kelengketan ubi kayu kukus giling

Lama pengukusan Nilai Kelengketan (g mm)

5 menit 5524,48 ± 49,03

7 menit 7594,20 ± 45,91

9 menit 8707,34 ± 56,59

Ubi kayu yang dikukus selama 5 menit memiliki nilai kelengketan sebesar 5524,48 g mm, ubi kayu yang dikukus selama 7 menit memiliki nilai kelengketan sebesar 7594,2085 g mm,dan 9 menit sebesar 8707,3435 g mm. Semakin lama waktu pengukusan memberikan waktu kontak untuk ubi kayu dengan media pemanas lebih lama sehingga pati yang tergelatinisasi semakin banyak. Semakin tingginya tingkat gelatinisasi yang terjadi pada ubi kayu, setelah ubi kayu tersebut digiling, menghasilkan ubi kayu kukus giling yang semakin lengket.

12

Penentuan suhu dan waktu proses pemasakan

Proses pemasakan keripik simulasi dilakukan dengan 2 cara yaitu dengan pemanggangan menggunakan oven pemanggang dan penggorengan menggunakan

deep fat fryeruntuk melihat perbedaan karakteristik fisik, kimia, dan organoleptik dari keripik-keripik tersebut. Penentuan suhu dan waktu pemasakan dilakukan dengan trial and error dan menghasilkan 6 kondisi yang menghasilkan tingkat kematangan yang sama. Suhu dan waktu yang digunakan yaitu 140ºC selama 15 menit, 160ºC selama 10 menit, 180ºC selama 8 menit dengan pemanggangan dan 150ºC selama 2,5 menit, 160ºC selama 1 menit, 170ºC selama 30 detik dengan penggorengan. Penirisan dilakukan dengan menggunakan alat peniris berprinsip sentrifugasi dengan kecepatan 530 rpm selama 1 menit pada setiap suhu penggorengan untuk mengurangi jumlah minyak yang menempel di permukaan keripik.

Penelitian Utama

Pengaruh Perlakuan Pemasakan, Formula, dan Suhu Pemasakan Terhadap Warna Keripik Simulasi Secara Objektif

Warna merupakan atribut sensori yang paling penting pada sebuah produk makanan karena warna adalah sifat sensori pertama yang dilihat konsumen sebelum mengkonsumsi produk dan memengaruhi persepsi konsumen terhadap produk tersebut. Bahan baku dan setiap tahapan proses produksi yang dilakukan dapat memengaruhi warna dari produk. Bahan baku memberikan kontribusi yang paling besar dalam memberikan warna pada keripik, karena bahan baku merupakan bagian besar dari produk.

Bubuk wortel memberikan warna pada keripik karena memiliki betakaroten yang merupakan pigmen berwarna oranye yang juga dapat berfungsi sebagai antioksidan (Muchtadi 2000). Bubuk seledri dan bubuk temurui ditujukan untuk memodifikasi warna dan meningkatkan serat dan antioksidan dari keripik simulasi. Menurut Fachraniah et al 2012, daun temurui mengandung banyak komponen yang bermanfaat untuk kesehatan. Salah satu komponennya adalah antioksidan yang termasuk dalam golongan senyawa protein polifenol.

Hasil analisa warna keripik simulasi disajikan pada Gambar 2, dan Gambar 3.

Gambar 2. Grafik nilai °Hue rata-rata keripik simulasi panggang, ﬩Std. Dev 81.00

140 160 180 140 160 180 140 160 180

13

Gambar 3. Grafik nilai °Hue rata-rata keripik simulasi goreng. ﬩Std. Dev Nilai Hue keripik simulasi panggang maupun goreng berkisar antara 74-88. °Hue menggambarkan lokasi pada roda warna yang diekspresikan diantara sudut 18° hingga 342°. Analisis ragam°Hue keripik panggang dan goreng (Lampiran 4)menunjukkan bahwainteraksi formula dan suhu pemasakan berpengaruh nyata (p<0.05) terhadap °Hue dari keripik simulasi panggang dan goreng. Nilai °Hue keripik simulasi goreng cenderung lebih kecil dari keripik simulasi gorengyang berarti warna keripik simulasi goreng cenderung berwarna lebih kemerahan dari keripik simulasi panggang.

Nilai °Hue keripik simulasi berbeda satu sama lain antar kondisi penggorengan,warna keripik simulasicenderung mengarah pada warna kuning. Seiring meningkatnya proporsi ubi kayu pun menyebabkan°Hue mengarah pada warna kuning.

Nilai °Hue dari keripik simulasi berkisar antara 74-88 yang menggambarkan warna yellow red yang berarti warna dari keripik simulasi panggang maupun goreng adalah kuning kemerahan. Warna kemerahan yang muncul didalam keripik ini dikarenakan adanya wortel yang ditambahkan sebagai bahan pengaya. Wortel memiliki pigmen betakaroten yang berwarna oranye, sebagaimana kita ketahui, warna oranye mendekati warna merah. Hal ini yang menyebabkan keripik simulasi yang dihasilkan berwarna kuning kemerahan.

Nilai Lightnes (L) menunjukkan kecerahan warna produk. Keripik simulasi panggang maupun goreng sama-sama memiliki penampakan berwarna

yellow red, namun berdasarkan data kecerahan (Lightness) (Lampiran 1), kecerahan keripik simulasi goreng lebih rendah dari kecerahan keripik simulasi panggang. Hal ini dikarenakan penetrasi panas penggorengan yang mengandalkan media minyak lebih tinggi dari penetrasi panas proses pemanggangan yang hanya

70.00

150 160 170 150 160 170 150 160 170

14

mengandalkan udara panas. Hal ini mengakibatkan reaksi Maillard yang terjadi pada proses penggorengan keripik simulasi lebih cepat.

Reaksi Maillard yang cepat akan menghasilkan warna kecoklatan yang lebih tinggi sehingga menurunkan nilai kecerahan keripik simulasi goreng. Menurut Sultanry dan Kasenger (1985), beberapa faktor yang mempengaruhi reaksi Maillard dalam makanan, antara lain yang utama adalah gugus aldehid atau keton (terutama berasal dari gula pereduksi) serta amin (dari protein). Faktor lainnya yaitu suhu, konsentrasi gula, konsentrasi amin, pH dan tipe gula. Menurut Kusnandar (2010), reaksi dapat terjadi secara cepat saat mendekati suhu 100°C. Keripik simulasi yang digoreng lebih cepat mencapai suhu yang lebih tinggi dibanding keripik yang dipanggang sehingga reaksi pencoklatan yang terjadi pada keripik simulasi goreng lebih cepat dari keripik simulasi panggang.

Pengaruh Perlakuan Pemasakan, Formula dan Suhu Pemasakan terhadap Tekstur Keripik Simulasi Secara Objektif

Tekstur merupakan faktor sensori yang penting untuk menghasilkan sensasi trigeminal dari suatu produk saat dikonsumsi. Tekstur yang diinginkan dari sebuah keripik adalah tekstur yang renyah. Semakin renyah produk tersebut sampai batas tertentu biasanya semakin disukai oleh konsumen. Kekerasan menggambarkan kemudahan produk untuk hancur. Semakin rendah nilai kekerasan maka produk tersebut semakin renyah. Matz et al (1984) menerangkan bahwa mudah tidaknya bahan makanan itu hancur ditentukan oleh mudah tidaknya partikel-partikel saling terpisah bila dikunyah.Kekerasan keripik simulasi diukur dengan texture analyzer dan dinyatakan satuan gram gaya (gram force/gf). Semakin besar resistensi untuk deformasi, maka semakin keras tekstur produk keripik. Hasil uji kekerasan keripik simulasi disajikan pada Gambar 4 dan Gambar 5 .

Gambar 4.Nilai Kekerasan Keripik Simulasi Panggang. ﬩Std. Dev 0.00

140 160 180 140 160 180 140 160 180

15

Gambar 5. Nilai Kekerasan Keripik Simulasi Goreng. ﬩Std. Dev

Perbedaan proporsi ubikayu kukus-giling dalam adonan akan berpengaruh terhadap daya kohesif adonan dan kadar air. Hal ini terbukti pada saat pengolahan adonan keripik, keripik simulasi dengan formula 80:20 cukup sullit ditangani karena adonan keripik simulasi yang dihasilkan agak lengket, sedangkan adonan keripik simulasi dari formula 60:40 dan 70:30 mudah diproses karena tidak lengket saat proses. Hal ini membuktikan bahwa semakin tinggi rasio ubi kayu kukus giling terhadap tepung beras, kadar air adonan semakin tinggi.

Selama pemasakan, terjadi perubahan tekstur pada kepingan keripik karena terjadi gelatinisasi pati yang diikuti dengan penguapan air. Terjadinya penguapan air dari dalam keripik mengakibatkan terbentuknya ruang-ruang kosong atau porositas pada keripik, selain itu juga penguapan air menyebabkan adanya tekanan uap didalam keripik sehingga terjadi pengembangan struktur keripik sehingga menghasilkan sifat renyah keripik.

Hasil uji ANOVA kekerasan keripik (lampiran 5) menunjukkan bahwa interaksi formula dan suhu pemasakan mempengaruhi kekerasan keripik secara signifikan (p<0.05). Kekerasan keripik simulasi panggang berkisar dari 603,42 ± 20,32 gf sampai 759.22± 37,62 gf. Berdasarkan uji lanjut DMRT (lampiran 5), keripik simulasi panggang formula 60:40, 70:30, 80:20 yang dipanggang pada suhu 140°C, 160°C, dan 180°C memiliki kekerasan yang tidak berbeda nyata satu sama lain. Pada semua formula, peningkatan rasio ubi kayu terhadap beras cenderung menurunkan kekerasan produk keripik meskipun tingkat penurunannya berbeda. Hal ini dikarenakan berbedanya kandungan air didalam adonan. Semakin besar proporsi ubi kayu dalam adonan keripik simulasi semakin besar juga kadar airnya, sehingga kerapatan partikel penyusunnya berkurang.

Kerapatan partikel yang berkurang menyebabkan ikatan antara partikel satu dengan yang lainnya menjadi lemah sehingga keripik yang dihasilkan lebih mudah patah. Air yang menguap dari keripik ketika proses pemanggangan juga menghasilkan ruang kosong didalam keripik yang disebut dengan pori-pori (Matz 1993). Semakin tinggi kadar air dalam adonan maka akan menghasilkan pori yang lebih banyak didalam keripik. Tekanan uap yang dihasilkan pun menyebabkan

puffing atau pengembangan dari struktur keripik, sehingga terbentuk rongga yang lebih besar didalam keripik. Terbentuknya pori dan terjadinya pengembangan struktur ini menyebabkan keripik yang dihasilkan lebih mudah patah atau kekerasannya lebih rendah. Pada pengolahan keripik simulasi panggang

0.00

150 160 170 150 160 170 150 160 170

16

ditambahkan butter sebanyak 1%. Penambahan ini dilakukan untuk meningkatkan kerenyahan dari keripik simulasi dengan cara menghalangi ikatan antar komponen amilosa-amilopektin dalam membentuk struktur yang rigid . Penambahan butter ini juga dapat menghalangi ikatan antar komponen lain. Terhalangnya ikatan-ikatan antar komponen tersebut menyebabkan ikatan-ikatan antar komponen menjadi lemah sehingga struktur keripik menjadi lebih rapuh dan mudah hancur.

Kekerasan keripik simulasi goreng berkisar antara 312,37 ± 29,53 gf sampai 555,82 ± 8,84 gf. Seiring meningkatnya proporsi ubi kayu pada adonan, kekerasan keripik simulasi goreng cenderung semakin menurun. Berdasarkan uji lanjut DMRT (lampiran 5), keripik simulasi goreng formula 60:40, 70:30, 80:20 yang digoreng pada suhu 150°C, 160°C, dan 170°C memiliki kekerasan yang tidak berbeda nyara satu sama lain.

Suhu pemanggangan dan penggorengan yang paling tinggi cenderung menghasilkan keripik yang lebih renyah. Hal ini dikarenakan suhu pemanggangan dan penggorengan yang tinggi mengakibatkan terjadinya penguapan air yang lebih cepat dan menghasilkan pori pori yang banyak sehingga menyebabkan tekanan uap yang semakin tinggi. Tekanan uap yang tinggi ini menyebabkan keripik menjadi mengembang dan menghasilkan keripik dengan struktur yang lebih rapuh sehingga keripik menjadi semakin renyah. Hasil uji lanjut DMRT terhadap kekerasan keripik simulasi goreng dapat dilihat pada (Lampiran 5).

Keripik simulasi yang digoreng cenderung lebih tidak keras (lebih renyah) dibanding keripik simulasi yang dipanggang. Hal ini dikarenakan pada saat penggorengan, air didalam kepingan adonan menguap dengan lebih cepat. Penguapan ini terjadi karena penetrasi panas dari minyak goreng sebagai medium penghantar panas kedalam keripik lebih cepat dari pemanggangan yang hanya mengandalkan penetrasi panas dari udara panas di dalam pemanggang. Hal ini menyebabkan proses penguapan air pada penggorengan keripik lebih cepat dan tekanan uap menjadi lebih tinggi sehingga menghasilkan keripik yang lebih mengembang, dan juga menghasilkan pori yang banyak sehingga struktur keripik menjadi lebih rapuh dan renyah.

Pemilihan suhu optimal pemasakan keripik simulasi panggang dan goreng.

Berdasarkan analisis fisik yang meliputi warna dan kekerasan keripik dapat ditentukan suhu pemanggangan dan suhu penggorengan terpilih yang dianggap dapat menghasilkan keripik simulasi terbaik. Hasil analisa (Lampiran 4) menyatakan bahwa pada keripik simulasi panggang maupun goreng, interaksi formula dan suhu pemasakan memberikan pengaruh nyata (p<0.05) terhadap °Hue yang dihasilkan keripik simulasi. Namun secara penampakan subjektif, perbedaan °Hue tersebut tidak terlihat secara nyata sehingga dapat dikatakan bahwa suhu yang berbeda menghasilkan warna keripik yang sama yaitu berwarna kuning kemerahan.

17 hasil parameter yang diinginkan dan data analisis yang dihasilkan, disimpulkan bahwa keripik simulasi panggang optimal adalah keripik simulasi yang dipanggang pada suhu 140 °C selama 15 menit, dan keripik simulasi goreng yang optimal adalah keripik simulasi yang digoreng pada suhu 150°C selama 2,5 menit.

Uji Organoleptik

Hasil uji kesukaan metode rating hedonik disajikan pada Tabel 9. Uji hedonik dilakukan pada keripik simulasi dengan pemasakan menggunakan suhu optimum yaitu pemanggangan pada suhu 140°C selama 14 menit dan penggorengan pada suhu 150 °C selama 2,5 menit.

Tabel 5. rata-rata hasil uji organoleptik keripik simulasipanggang Ubi

“Nilai kesukaan dengan notasi yang sama menunjukkan tidak berbeda nyata (p>0.05)

Tabel 6.Tabel rata-rata hasil uji organoleptik keripik simulasi goreng

Ubikayu:beras Pemasakan Suhu Warna Aroma Tekstur Rasa Overall

60:40 Goreng “Nilai kesukaan dengan notasi yang sama menunjukkan tidak berbeda nyata

(p>0.05)

Warna

Warna memiliki peranan utama dalam penampilan produk. Walaupun rasa dari produk itu lezat, apabila penampilan tidak menarik, ketika disajikan akan menurunkan selera makan dari konsumen. Nilai kesukaan warna keripik simulasi panggang berkisar antara 4,49 ± 1,45 sampai 4,74 ±1,29 (agak suka). Nilai warna keripik simulasi goreng berkisar antara 4,69 ± 1,36 (netral) sampai 5,14 ± 1,27 (agak suka). Pada keripik dari perlakuan pemasakan yang sama, faktor formula keripik tidak menunjukkan pengaruh nyata (p>0.05) terhadap nilai kesukaan warna keripik simulasi panggang. Begitu juga pada keripik simulasi goreng. Faktor formula tidak berpengaruh nyata (p>0.05) terhadap warna keripik simulasi goreng.

18

berwarna kuning kemerahan dan tidak dapat dibedakan antara keripik simulasi panggang dan keripik simulasi goreng

Aroma

Aroma adalah rasa dan bau yang sangan subyektif serta sulit diukur, karena setiap orang memiliki sensitifitas dan kesukaan yang berbeda-beda. Timbulnya aroma makanan disebabkan oleh terbentuknya senyawa volatil yang mudah menguap (Meilgaard et al 2000). Aroma yang dihasilkan setiap makanan berbeda-beda. Selain itu, cara pemasakan yang berbeda akan menimbulkan aroma yang berbeda pula.

Nilai kesukaan aroma keripik simulasi panggang berkisar antara 4,17 ± 1,29 sampai 4,54 ± 1,29 (netral - agak suka). Nilai aroma keripik simulasi goreng berkisar antara 4,19 ± 1,22 sampai 5,03 ± 0,95 (netral-agak suka). Pada keripik dari perlakuan pemasakan yang sama, faktor formula keripik tidak berpengaruh nyata (p>0.05) terhadap aroma keripik simulasi panggang dan keripik simuasi goreng. Aroma keripik simulasi goreng cenderung lebih disukai dari keripik simulasi panggang (Lampiran 10).

Rasa

Rasa makanan meruakan faktor penting kedua setelah penampilan yang mempengaruhi penerimaan konsumen terhadap produk. Rasa merupakan tanggapan atas adanya rangsangan kimiawi yang sampai di indera pengecap lidah, khususnya jenis rasa dasar yaitu manis, asam, asin, dan pahit (Meilgaard et al

2000). Rasa juga dipengaruhi oleh aroma, bahan makanan, kerenyahan, dan tingkat kematangan makanan. Berdasarkan data yang disajikan pada Tabel 5 dan Tabel 6, diketahui bahwa nilai rasa keripik simulasi panggang berkisar antara 3,37 ± 1,48 sampai 3,89 ± 1,37, yang artinya penerimaan warna keripik simulasi panggang adalah netral. Nilai rasa keripik simulasi goreng berkisar antara 5,09 ± 1,52 sampai 5,43 ± 1,14, yang artinya penerimaan rasa keripik simulasi goreng adalah agak suka.

Pada keripik dari perlakuan pemasakan yang sama, faktor formula keripik tidak menunjukkan pengaruh nyata (p>0.05) terhadap rasa keripik simulasi panggang. Begitu juga pada keripik simulasi goreng. Faktor formula tidak berpengaruh nyata (p>0.05) terhadap rasa keripik simulasi goreng. Perlakuan pemasakan berpengaruh nyata (p<0.05) terhadap rasa dari keripik simulasi.

19

Tekstur

Tekstur merupakan parameter yang sangat menentukan penerimaan produk keripik. Tekstur keripik yang disukai adalah tekstur keripik yang renyah dan tidak keras. Jika tekstur tidak disukai, penilaian konsumen terhadap parameter-parameter lainnya akan terpengaruh karena sensasi tekstur yang renyah adalah parameter yang paling dicari dari produk keripik.

Hasil analisa sensori menyatakan bahwa nilai tekstur keripik simulasi panggang berkisar antara 3,57 ± 1,52 sampai 4,20 ± 1,45 (netral-agak suka). Nilai tekstur keripik simulasi goreng berkisar antara 4,94 ± 2,11 sampai 5,11 ± 1,73 (agak suka). Tabel 5 dan Tabel 6 menunjukkan bahwa pada keripik dari perlakuan pemasakan yang sama, faktor formula keripik tidak menunjukkan pengaruh nyata (p>0.05) terhadap tekstur keripik simulasi panggang. Begitu juga pada keripik simulasi goreng. Faktor formula tidak berpengaruh nyata (p>0.05) terhadap tekstur keripik simulasi goreng.

Tekstur keripik simulasi goreng secara umum cenderung lebih disukai dari keripik simulasi panggang karena tekstur dari keripik panggang cenderung lebih keras dan lebih kasar dibandingkan dengan keripik simulasi goreng yang renyah dan lembut. Hal ini dikarenakan proses gelatinisasi yang tidak terjadi secara sempurna pada keripik simulasi panggang, dan juga kadar air yang lebih tinggi dari keripik simulasi goreng, sehingga tekstur keripik menjadi cenderung patah-patah bukan renyah. Karena untuk menghasilkan tekstur yang renyah dibutuhkan kadar air yang kecil yaitu sekitar 2-3%. Namun formula keripik simulasi 80:20 yang dipanggang memiliki tekstur yang tidak berbeda nyata (p>0.05) dengan keripik simulasi goreng (Lampiran 12).

Overall

Berdasarkan data yang disajikan pada Tabel 5 dan Tabel 6, diketahui bahwa nilai overall yaitu penilaian panelis terdahap keripik secara keseluruhan parameter dari keripik simulasi panggang berkisar antara 3,69 ± 1,18 sampai 4,14 ±1,14 (netral). Nilai overall keripik simulasi goreng berkisar antara 4,89 ± 1,68 sampai 5,40 ± 1,19 (agak suka). Pada perlakuan pemasakan yang sama, faktor formula keripik berpengaruh nyata (p<0.05) terhadap nilai kesukaan keripik simulasi panggang, namun faktor formula tidak berpengaruh nyata terhadap nilai kesukaan keripik simulasi goreng. Keripik simulasi goreng cenderung lebih disukai dari keripik simulasi panggang (Lampiran 13).

Perlakuan pemasakan berpengaruh nyata (p<0.05) terhadap nilai kesukaan

overall dari keripik simulasi. Secara keseluruhan, keripik simulasi goreng lebih disukai daripada keripik simulasi panggang. Pada keripik simulasi panggang, semakin tinggi proposi ubi kayu pada keripik simulasi, keripik simulasi panggang yang dihasilkan semakin disukai. Namun sebaliknya pada keripik simulasi goreng. Semakin rendah proporsi ubi kayu pada keripik mengakibatkan keripik simulasi goreng semakin disukai (Lampiran 13).

Pemilihan Formula Terbaik

20

Pada keripik simulasi goreng, semakin meningkatnya proporsi ubikayu terhadap beras malah menurunkan tingkat penerimaan tekstur keripik.

Berdasarkan penerimaan keripik secara keseluruhan (overall), dapat diketahui bahwa penerimaan keripik secara keseluruhan sangat terpengaruh oleh penerimaan panelis terhadap tekstur. Semakin tinggi nilai kesukaan tekstur, maka secara keseluruhan, keripik menjadi semakin disukai. Pemilihan formula keripik simulasi terbaik didasarkan pada parameter yang paling mempengaruhi tingkat kesukaan panelis terhadap keripik simulasi yaitu nilai kesukaan tekstur dan didukung dengan parameter lainnya. Berangkat dengan alasan tersebut, dipilih formula yang menghasilkan keripik dengan karakteristik yang paling disukai. Keripik simulasi panggang terbaik adalah keripik simulasi dengan formula 80:20dan keripik simulasi goreng terbaik adalah keripik simulasi dengan formula 60:40.

Kadar Proksimat Keripik Simulasi Terbaik

Nilai kadar air, kadar abu, kadar protein, kadar lemak, dan kadar karbohidrat keripik simulasi panggang dengan formula 80:20 dan goreng dengan formula 60:40disajikan pada Tabel 7 dan Tabel 8.

Tabel 7. Kadar Proksimat Keripik Simulasi Panggang formula 80:20

No Kandungan Kimiawi Kadar

1 Kadar Air (%db) 6,69 ± 0,11 2 Kadar Abu (%db) 1,82 ± 0,07 3 Kadar Protein (%db) 4.29 ± 0,37 4 Kadar Lemak (%db) 1,33 ± 0,40 5 Kadar Karbohidrat (%db) 90,16 ± 0,41

Tabel 8. Kadar Proksimat Keripik Simulasi Goreng formula 60:40

No Kandungan Kimiawi Kadar

1 Kadar Air (%db) 2,90 ± 0,51 simulasi panggang lebih tinggi dari keripik simulasi goreng. Hal ini menunjukkan penetrasi panas pada proses penggorengan dengan media minyak sebagai penghantar panas lebih efektif daripada penetrasi panas pada proses pemanggangan. Hal ini menyebabkan proses pemanasan dan penguapan air keripik simulasi goreng lebih cepat.

21 berbeda nyata (p>0.05). Ubikayu dan beras sebagai bahan baku keripik miskin akan mineral sehingga mengandung kadar abu kecil.

Formula keripik simulasi yang diteliti baik panggang maupun goreng memiliki kadar protein (4.29 % - 4,35 %) karena bahan baku yaitu ubi kayu miskin akan protein. Protein yang ada didalam keripik ditingkatkan oleh adanya tepung beras sebagai komposit bahan baku, dan susu skim sebagai bahan pengaya protein. Meskipun memiliki kadar protein yang tergolong rendah, kadar protein keripik simulasi ini lebih tinggi dari kadar protein keripik singkong konvensional. Kadar lemak keripik simulasi goreng jauh lebih tinggi dari keripik simulasi panggang, hal ini dikarenakan terjadinya penyerapan minyak pada proses penggorengan keripik simulasi. Pada keripik simulasi panggang sangat kecil, hal ini dikarenakan bahan baku yang digunakan yatu ubi kayu maupun tepung beras memiliki kandungan lemak yang rendah, dan tidak digunakannya minyak saat proses pemasakan. Lemak didalam keripik simulasi panggang hanya dihasilkan dari lemak yang terkandung dari bahan baku, bahan pengaya (meskipun hanya menyumbang sangat sedikit), dan juga dari penambahan 1% butter yang sengaja ditabambahkan.

Kadar lemak yang rendah pada keripik simulasi panggang memiliki nilai tambah tersendiri. Keripik sebagai makanan ringan biasanya merupakan produk hasil penggorengan sehingga memiliki kandungan lemak yang cukup tinggi. Pada proses penggorengan, minyak bukan hanya berfungsi sebagai media penghantar panas, namun juga masuk kedalam produk dan mempengaruhi eating quality dari produk tersebut.

Mikrostruktur dari keripik simulasi optimum menggunakan SEM

Tekstur mikro keripik simulasi dipengaruhi oleh kondisi proses, bahan baku, cara pemasakan, dan kondisi pemasakan. Hasil uji struktur mikropermukaan keripik simulasi ubi kayu-beras dapat dilihat dengan foto SEM dengan pembesaran 500 sampai 3500 kali pada Gambar 6 dan Gambar 7 berikut :

22

Gambar 7. Struktur mikro keripik simulasi ubikayu:beras 60:40 goreng pada suhu 150 °C perbesaran 500x (a) dan 3500x (b)

Gambar 6 menunjukkan struktur mikro dari permukaan keripik simulasi panggang. Sedangkan Gambar 7 menunjukkan struktur mikro dari permukaan keripik simulasi goreng. Proses penggorengan menghasilkan struktur mikro yang lebih halus dan masif, sedangkan struktur mikro pada keripik simulasi yang dipanggang menghasilkan permukaan yang tidak merata dan struktur yang kasar. Pada keripik simulasi panggang masih terlihat adanya butiran butiran pati yang belum tergelatinisasi dan pati yang tergelatinisasi tidak sempurna.

Air yang ada didalam keripik, ketika terkena panas akan mengalami 2 peristiwa, yaitu menguap dan menggelatinisasi pati. Pada keripik simulasi panggang, air yang berada didalam keripik, ketika terkena panas cenderung langsung menguap sehingga air yang tersisa di dalam keripik tidak cukup banyak untuk dapat menggelatinisasi pati. Hal ini menyebabkan masih banyaknya pati yang masih utuh dan belum tergelatinisasi secara sempurna. Struktur keripik simulasi goreng terlihat halus dan tidak terlihat adanya pati utuh seperti yang ada pada keripik panggang. Hal ini menggambarkan pati yang ada di dalam keripik telah tergelatinisasi secara sempurna. Gambar 7 juga menggambarkan bahwa air yang berada di dalam keripik simulasi goreng, ketika terkena panas cenderung digunakan untuk menggelatinisasi pati terlebih dahulu sebelum akhirnya menguap ketika suhu sudah mencapai titik uap air.

Proses pemasakan didasari atas peristiwa heat transfer yaitu perpindahan panas dari medium pemanas ke bahan, dan mass transfer yaitu penguapan dan penyerapan minyak. Perpindahan panas yang terjadi dari sumber panas ke bahan dapat terjadi secara konduksi, konveksi, dan radiasi. Pada proses pemanggangan, terjadi perpindahan panas secara konveksi dari udara panas pemanggang ke permukaan keripik simulasi, dan terjadi perpindahan panas secara konduksi dari permukaan keripik ke bagian dalam keripik. Pada proses penggorengan, terjadi perpindahan panas secara konveksi dari minyak panas ke permukaan keripik, dan proses konduksi dari permukaan keripik simulasi ke bagian dalam keripik. Minyak panas juga masuk ke bagian dalam keripik dan ikut memanaskan bagian dalam keripik.

Secara umum proses pindah panas ada suatu bahan bergantung pada jenis zat dan nilai konduktivitasya. Semakin tinggi nilai konduktivitas, berarti bahan tersebut memiliki daya hantar yang semakin besar. Komposisi bahan mempengaruhi kerapatan antar partikel bahan. Semakin tinggi kerapatan, daya hantar panasnya akan semakin besar. Konduktivitas panas dan nilai kerapatan partikel minyak lebih besar dari udara sehingga daya hantar panas minyak lebih

23 tinggi daripada udara. Hal ini menyebabkan suhu yang dicapai pada permukaan keripik yang digoreng pada waktu yang sama lebih tinggi dari keripik yang dipanggang.

Setelah panas dari medium pemanas sampai ke permukaan keripik, terjadi perpindahan panas secara konduksi dari permukaan ke bagian dalam keripik. Laju perpindahan panas ini dipengaruhi oleh nilai konduksivitas bahan (Cp). Konduktivitas termal air adalah sebesar 1,4x10-4 (W/m.C°) sedangkan minyak memiliki konduktivitas panas yang lebih besar yaitu 0,09 k (W/m.C°) (Cengel 2005). Perpindahan panas yang terjadi pada keripik simulasi panggang dipengaruhi oleh konduktivitas panas dari air. Sedangkan, pindah panas yang terjadi pada keripik simulasi goreng dipengaruhi oleh konduktivitas air dan minyak. Sehingga nilai konduktivitas yang ada di keripik simulasi goreng lebih besar dari konduktivitas keripik simulasi panggang. Hal ini menyebabkan pada proses penggorengan, perbedaan panas yang terjadi antara permukaan keripik dan bagian dalam keripik goreng sangat besar. Perbedaan panas yang besar ini menghasilkan driving force yang besarsehingga terjadi penetrasi panas dari permukaan ke bagian dalam keripik yang lebih cepat. Lebih cepatnya penetrasi panas yang terjadi menyebabkan proses terjadinya gelatinisasi pati pada keripik simulasi goreng lebih intensif, melting pati juga terjadi lebih cepat karena suhu yang tercapai pada keripik simulasi goreng pada waktu yang sama lebih tinggi dari keripik simulasi panggang sehingga menghasilkan struktur mikro yang lebih halus dan terlihat lebih masif.

Kerenyahan keripik dipengaruhi oleh proses dekstrinasi pati. Proses dekstrinasi adalah proses pemotongan rantai polimer pati menjadi molekul-molekul yang berantai lebih pendek dengan jumlah rantai dibawah sepuluh.Proses dekstrinasi terjadi akibat adanya suhu yang tinggi dengan kadar air terbatas. Dekstrinasi kering tanpa katalis asam dapat terjadi pada suhu 135 °C - 190°C. hasil proses dekstrinasi adalah dekstrin yang berbentuk kristalin (Chung et al

2009). Struktur dekstrin mirip dengan amilosa sehingga dapat mengganggu proses kristalinisasi amilosa dan amilopektin (Gelders et al 2004). Miripnya struktur dekstrin dengan amilosa akan mengacaukan sistem kristalinisasi. Munculnya dekstrin di dalam struktur keripik akan mempengaruhi ikatan hidrogen yang seharusnya terjadi antara amilosa-amilopektin untuk membentuk kristalin yang selanjutnya menghasilkan struktur yang lebih kompak dan rigid. Amilopektin yang seharusnya berikatan dengan amilosa menjadi berikatan dengan dekstrin. Hal ini mengakibatkan berkurangnya ikatan antar amilosa-amilopektin sehingga struktur tidak menjadi terlalu rigid. Hal ini menyebabkan struktur kripik menjadi lebih tidak kompak sehingga tekstur keripik menjadi lebih renyah.

KESIMPULAN DAN SARAN

Kesimpulan

24

dengan menggunakan perbandingan bahan baku ubi kayu:beras sebesar 60:40 yang dipanggang dengan suhu 150 °C selama 2,5 menit.Keripik simulasi panggang terbaik memiliki kecerahan warna 66,75, nilai a +1,30, nilai b +34,72 dengan penampakan warna kuning kemerahan, kekerasan 603,42 ± 20,32 gf, kadar air 6,69 %, kadar abu 1,81 %, kadar protein 5.29 %, kadar lemak 1,33 %, dan kadar karbohidrat 90,16 %, dengan warna, aroma, tekstur, rasa dan overall

keripik simulasi yang diterima secara netral. Keripik simulasi goreng terbaik memiliki kecerahan warna 53,56, nilai a +4,65 , nilai b +41,16 dengan penampakan warna kuning kemerahan, kekerasan 424,51 ± 26,39 gf, kadar air 2,90, kadar abu 1,21 % , kadar protein 3.35 %, kadar lemak 29,38 %, dan kadar karbohidrat 66,51 %. Dengan warna, aroma, tekstur, rasa dan overall keripik simulasi goreng yang diterima dengan agak suka.

Hasil penelitian menunjukkan bahwa secara umum semakin tinggi proporsi ubikayu dan suhu pemasakan menurunkan kekerasan keripik simulasi dan meningkatkan nilai °Hue keripik sehingga mengarah pada rentangan warna kuning. Semakin tinggi proporsi ubi kayu juga meningkatkan nilai kesukaan tekstur keripik simulasi panggang namun menurunkan kesukaan akan tekstur keripik simulasi goreng. Keripik simulasi goreng cenderung lebih disukai dibanding keripik simulasi panggang. Meskipun demikian, penerimaan keripik simulasi panggang berada dalam rentang netral (3,69 sampai 4,14) sehingga berpotensi untuk dikembangkan. Proses penggorengan menghasilkan struktur mikro yang lebih halus dan masif yang mengindikasikan tekstur dari keripik simulasi goreng lebih renyah daripada keripik simulasi panggang.

Saran

Untuk menunjang data ilmiah dari keripik simulasi berbasis komposit ubi kayu:beras ini perlu dilakukan analisis penyerapan minyak dari proses penggorengan keripik simulasi, analisis penetrasi panas dari keripik simulasi panggang dan goreng dan laju penurunan kadar air keripik simulasi pada proses pemanggangan maupun penggorengan.

DAFTAR PUSTAKA

AOAC. 1995. Official Methods of Analysis of AOAC International. Ed ke-15 Maryland: AOAC International.

---. 1999. Official Methods of Analysis of AOAC International. Ed ke-16 Maryland: AOAC International.

[BSN] Badan Standardisasi Nasional.2006. SNI-01-2346_2006. Petunjuk pengujian organoleptik dan atau Sensori. Badan standardisasi Nasional. Jakarta.

25 Fachraniah et al. 2012. Ekstraksi Antioksidan dari Daun Kari. J Reaksi Vol.10 no

21, Juni 201 ISSN 1693-248x.

Goldstein J I D E et al. 1992. Scanning electron microscopy and X-ray microanalysis : A text for biologist, materials Scientist, and cytologists, 2nd ed. Plemun Press, New York, New York, 820 p.

Holman J P. 1986. Heat Transfer sixth edition. Newyork : McGraw Hill, ltd. Hutching JB. 1999. Food color and appearance, 2nd edition. Gaithersburg (US):

Aspen publisher.

Karebet WA. 1998. Optimasi Produk Keripik Simulasi dari Ubi kayu (Manihotesculenta Crantz.) dan Ubi jalar (Ipomea batatas L.) Bersuplementasi Protein Tepung Kedelai dan Tepung Beras. Skripsi Sarjana Fakultas Teknologi Pertanian, IPB, Bogor

Ketaren. 1986. Pengantar Teknologi Minyak dan Lemak Pangan. Universitas Indonesia Press, Jakarta.

Kusbiantoro B, D. Histifarina dan A.B. Ahza. 2005. Tehnik pembuatan keripik simulasi labu jepang. J. Horticultura 15(1):67-74.

Kusnandar Feri. 2011. Kimia Pangan Komponen Makro. Dian Rakyat : Jakarta. [Lloyd Materials Testing]. 2012. Expert Solutions to Test Physical And

Mechanical Properties. Ametek, Inc. United Kingdom.

Matz S A. 1984. Snack Food Tech 2nd ed. AVI Publ. Co.Inc, Westport, Conn. ---. 1993. Snack Food Tech 3nd ed. Pan-Tech International Inc, Texas. Meilgaard M, Civille G V, Carr B T. 2000. Sensory Evaluation Techniques. Boca

Raton, Florida : CRC Press.

Muchtadi D. 2000. Sayur-sayuran sumber Serat dan Antiokasidan Mencegah Penyakit Degeneratif. Jurusan Teknologi Pangan dan Gizi, Fakultas Teknologi Pertanian, IPB, Bogor.

Sultany, Rubianty, dan Berty K. 1985. Kimia Pangan. Bandung, ITB.

26

LAMPIRAN

Lampiran 1. Data nilai Lab Hunter Keripik Simulasi Panggang dan Goreng Tabel 9. Nilai L a b Hunter Keripik Simulasi Panggang

Formula Suhu L a b °Hue Penampakan warna

Tabel 10. Nilai L a b Hunter Keripik Simulasi Goreng

27 Lampiran 2. Gambar Keripik Simulasi Panggang dan Goreng

Gambar 8. Gambar Keripik Simulasi Panggang

28

Lampiran 3. Data Nilai Kekerasan Keripik Simulasi Panggang dan Goreng Tabel 11. Nilai Kekerasan Keripik Simulasi Panggang Ubi kayu:beras Pemanggangan Suhu Kekerasan (gf)

60:40

140 °C, 15 menit 701,83 ± 28,26 160 °C, 10 menit 793,19 ± 26,73 180 °C, 8 menit 638,00 ± 23,50 70:30

140 °C, 15 menit 733,16 ± 21,70 160 °C, 10 menit 678,28 ± 5,73

180 °C, 8 menit 610,84 ± 24,65 80:20

140 °C, 15 menit 603,42 ± 20,32 160 °C, 10 menit 759,22 ± 23,48 180 °C, 8 menit 674,44 ± 6,26 Tabel 12. Nilai Kekerasan Keripik Simulasi Goreng

Ubi kayu:beras Penggorengan Suhu Kekerasan (gf)

60:40

150 °C, 2,5 menit 424,51 ± 26,39 160 °C, 1 menit 555,82 ± 8,84 170°C, 30 detik 370,34 ± 18,98 70:30

150 °C, 2,5 menit 480,56 ± 16,60 160 °C, 1 menit 426,04 ± 25,38 170°C, 30 detik 494,09 ± 17,85 80:20

29 Lampiran 4. Output SPSS 20 Univariate Analysis of Variance dengan uji lanjut

DMRT terhadap warna keripik simulasi

Tests of Between-Subjects Effects Dependent Variable: Hue

Source Type III Sum

of Squares

df Mean Square F Sig.

Corrected Model 1290,569a 17 75,916 2654,529 ,000 Intercept 368860,448 1 368860,448 12897844,105 ,000

komposisi 70,905 2 35,453 1239,665 ,000

suhu 978,011 5 195,602 6839,569 ,000

komposisi * suhu 241,653 10 24,165 844,981 ,000

Error 1,030 36 ,029

Total 370152,047 54

30

Post Hoc Tests

°Hue Duncan

Formula* suhu (kondisi)

N Subset

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

B2-3 3 72,72

B2-1 3 74,43

B2-2 3 77,09

B3-1 3 78,18

B3-2 3 78,27

B1-3 3 80,00

B3-3 3 80,32

B1-2 3 81,36

B1-1 3 83,55

A1-1 3 84,00

A1-2 3 85,39

A1-3 3 86,09

A2-1 3 86,30

A2-2 3 86,75

A3-1 3 87,85

A3-2 3 88,07

A3-3 3 88,37

A2-3 3 88,86

Sig. 1,00 1,00 1,00 ,52 1,00 1,00 1,00 1,00 1,00 1,00 ,15 1,00 ,12 1,00 1,00 Means for groups in homogeneous subsets are displayed.

Based on observed means.

31

Lampiran 5. Output SPSS 20 Univariate Analysis of Variance test dengan uji lanjut DMRT terhadap kekerasan keripik simulasi

Corrected Model 1075579,537a 17 63269,385 32,673 ,000 Intercept 11937012,332 1 11937012,332 6164,330 ,000

komposisi 44272,410 2 22136,205 11,431 ,001

suhu 842858,652 5 168571,730 87,051 ,000

komposisi * suhu 188448,474 10 18844,847 9,732 ,000

Error 34856,380 18 1936,466

Total 13047448,249 36

Corrected Total 1110435,917 35 a. R Squared = ,969 (Adjusted R Squared = ,939)

Means for groups in homogeneous subsets are displayed. Based on observed means.

The error term is Mean Square(Error) = 1657,010. a. Uses Harmonic Mean Sample Size = 2,000.

32

Lampiran 6. Output SPSS One Way Anova Terhadap Kadar Abu Keripik ANOVA

Kadarabu Sum of

Squares

Df Mean Square F Sig.

Between Groups ,366 1 ,366 9,967 ,087

Within Groups ,073 2 ,037

Total ,439 3

Lampiran 7. Kuisioner uji Rating Hedonik

Nama : Tanggal :

Sampel : Keripik Simulasi Berbasis Ubi kayu:beras Instruksi :

1. Dihadapan anda terdapat 6 sampel keripik simulasi berbasis ubi kayu:beras di dalam plastik klip yang sudah diberi kode sampel.

2. Lakukan penilaian terhadap Warna, Aroma, Tekstur, Rasa, dan Overall dengan 7 skala dari kiri ke kanan, dan jangan membandingkan antar sampel

3. Tuliskan respon anda pada kolom yang disediakan

4. Lakukan hal yang sama hingga seluruh sampel uji selesai dinilai

Kriteria Kode Sampel

Warna Aroma Rasa Tekstur

Overall

33 Lampiran 8.Hasil Uji Kesukaan dengan Metode Rating Hedonik

Panelis Perlakuan Kode Rasa Aroma Warna Tekstur Overall

1 panggang 712 1 2 5 3 3

2 panggang 712 3 6 3 3 3

3 panggang 712 3 5 5 5 4

4 panggang 712 5 6 7 2 5

5 panggang 712 2 4 5 2 3

6 panggang 712 2 5 4 3 3

7 panggang 712 4 4 2 1 4

8 panggang 712 6 4 6 2 5

9 panggang 712 5 5 6 5 5

10 panggang 712 3 5 6 6 3

11 panggang 712 2 4 2 2 2

12 panggang 712 3 3 3 2 3

13 panggang 712 1 2 6 5 2

14 panggang 712 5 5 5 5 5

15 panggang 712 7 4 4 4 6

16 panggang 712 3 4 3 2 3

17 panggang 712 5 7 7 6 6

18 panggang 712 3 6 6 2 4

19 panggang 712 3 2 4 3 3

20 panggang 712 2 5 5 2 2

21 panggang 712 3 3 3 3 3

22 panggang 712 4 3 4 5 4

23 panggang 712 4 3 4 5 4

24 panggang 712 3 4 3 5 3

25 panggang 712 2 4 7 6 4

26 panggang 712 2 3 4 3 2

27 panggang 712 3 4 3 6 6

28 panggang 712 2 6 5 2 3

29 panggang 712 5 5 5 6 5

30 panggang 712 5 5 5 4 5

31 panggang 712 2 5 4 3 3

32 panggang 712 2 2 4 2 2

33 panggang 712 3 3 3 3 4

34 panggang 712 4 3 4 3 3