RANCANG BANGUN SISTEM HIDROLIK PADA

MEKANISME BONGKAR MUATAN

TRANSPORTER TREK KAYU

HAFIYYAN NAUFAL

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

Dengan ini saya menyatakan bahwa skripsi berjudul Rancang Bangun Sistem Hidrolik pada Mekanisme Bongkar Muatan Transporter Trek Kayu adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Maret 2014

Hafiyyan Naufal

ii

ABSTRAK

HAFIYYAN NAUFAL. Rancang Bangun Sistem Hidrolik pada Mekanisme Bongkar Muatan Transporter Trek Kayu. Dibimbing oleh DESRIAL.

Pada penelitian sebelumnya (Rudiansyah 2012), dirancang alat transport TBS (Tandan Buah Segar) kelapa sawit menggunakan roda tipe trek kayu yang bertujuan mengurangi pembebanan pada tanah dengan daya dukung rendah, ataupun lahan yang memiliki kemiringan curam. Mekanisme bongkar muatan pada penelitian sebelumnya menggunakan mekanisme dorong. Pada mekanisme dorong, bak terlebih dahulu didorong ke depan agar mencapai titik jungkit dengan pembebanan ke atas yang ringan sehingga dapat diangkat oleh operator yang berada di samping bak. Pada penelitian ini, dirancang mekanisme bongkar muatan TBS dengan menggunakan tenaga hidrolik. Penambahan komponen hidrolik diharapkan dapat mengurangi beban kerja operator dan mampu meningkatkan kapasitas angkut dari transporter. Desain hidrolik dirancang dengan menggunakan bantuan software CAD. Hasil desain dari perancangan meliputi silinder aktuator yang memiliki diameter torak 32 mm dan diameter batang torak 20 mm, panjang stroke 205 mm dengan total panjang keseluruhan 594 mm. Pompa hidrolik tipe gear berkapasitas 11 cc digunakan untuk menunjang kinerja sistem. Bagian fungsional yang mendukung fungsi utama adalah rangka, bak, dudukan pompa, katup pengatur arah, dan katup pereduksi debit aliran, dan tangki hidrolik. Pada hasil uji kinerja, pembebanan yang direkomendasikan adalah 340 kg. Waktu yang dibutuhkan aktuator untuk mengangkat bak (ekstrusi) dalam keadaan kosong adalah 1.41 detik, sedangkan saat terdapat beban pada bak adalah 2.35 detik.

Kata kunci: transporter trek kayu, hidrolik, pompa, katup pengarah aliran.

ABSTRACT

HAFIYYAN NAUFAL. Design of Hydraulic System for Dumping Mechanism in Wooden Track Transporter. Supervised by DESRIAL.

kg. The time it takes actuator to lift the tub (extrusion) when empty is 1.41 seconds, but while there is a load in the tub it takes 2.35 seconds.

iv

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknik Mesin dan Biosistem

RANCANG BANGUN SISTEM HIDROLIK PADA

MEKANISME BONGKAR MUATAN

TRANSPORTER TREK KAYU

HAFIYYAN NAUFAL

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

Judul Skripsi: Rancang Bangun Sistem Hidrolik pada Mekanisme Bongkar Muatan Transporter Trek Kayu

Nama : Hafiyyan Naufal NIM : F14090123

Disetujui oleh

Dr Ir Desrial, M.Eng Pembimbing Akademik

Diketahui oleh

Dr Ir Desrial, M.Eng Ketua Departemen

PRAKATA

Puji syukur Alhamdulillah penulis panjatkan kehadirat Allah SWT karena atas rahmat dan karunia-Nya penulis dapat menyelesaikan skripsi dengan judul ―rancang bangun sistem hidrolik pada mekanisme bongkar muatan transporter trek kayu‖.

Ucapan terima kasih penulis sampaikan kepada Dr Ir Desrial, M.Eng selaku dosen Pembimbing Akademik yang senantiasa memberikan bimbingan dan arahan kepada penulis. Ucapan terima kasih juga penulis sampaikan kepada Dr Ir M. Faiz Syuaib, M.Agr dan Prof Dr Tineke Mandang sebagai dosen penguji atas kritik dan saran yang membangun demi kesempurnaan skripsi ini. Ucapan terima kasih juga penulis sampaikan kepada Ayah, Ibu, dan keluarga penulis atas doa, dukungan dan kasih sayangnya. Tak lupa juga ucapan terima kasih penulis berikan kepada seluruh pihak yang telah membantu menyelesaikan pembuatan skripsi ini, Risa Sawitri, S.Si atas segala waktu, doa, dukungan moral kepada penulis, kepada seluruh tekniksi, Pak Wana, Pak Parma, Pak Darma, Pak Udin, Mas Firman atas bantuan dan dukungannya selama kegiatan pabrikasi alat ini. Kapada teman satu perjuangan selama penulis menempuh pendidikan sarjana, Teknik Pertanian angkatan 46 (2009), kepada sahabat sekaligus saudara selama penulis menempuh pendidikan sarjana, Sujarwedi, Aynal Fuadi, Aditya Nugraha, Andreas Gonzales, ucapan terima kasih yang sebesar-besarnya penulis sampaikan untuk kalian.

Penulis berharap semoga tulisan ini bermanfaat dan memberikan kontribusi yang nyata terhadap perkembangan ilmu pengetahuan di bidang teknologi pertanian.

Bogor, Maret 2014

vii

Waktu dan Tempat Penelitian 3

Bahan dan Alat 3

Perangkaian Konstruksi Sistem Hidrolik 22 Rancang Bangun Sistem Hidrolik 25 Uji Performansi Sistem Hidrolik 29

SIMPULAN DAN SARAN 33 5 Operasi pengaturan arah aliran pada katup kontrol 10 6 Desain penempatan flow control 10

14 Garis gaya pada bak 15 15 Posisi silinder saat standby 16 16 Garis gaya pada silinder 16 17 Posisi silinder saat unloading (maksimum) 17 18 Garis gaya saat posisi silinder maksimum 17 19 Grafik pemilihan diameter batang torak (rod) 18

20 Aktuator Silinder 18

21 Grafik performansi Gear Pump 20 22 Poros dudukan silinder aktuator 21

23 Transporter 22

24 Hasil perancangan konsep single stage scissor 23

25 Posisi aktuator 23

26 Proses jungkit muatan bak dengan mekanisme mekanisme under body

direct lift 24

27 Penempatan dudukan pompa hidrolik 25 28 Tangki dan dudukannya 25 29 Sirkuit hidrolik transporter trek kayu 26 30 Katup kontrol 4/3 way tipe detend merk Wolverine 27 31 Konstruksi kepala dan poros silinder 28 32 Perangkaian flow control 29 33 Pola penyusunan beban saat pengujian 30 34 Tampilan layar Camtasia Studio 2010 31 35 Grafik perbandingan waktu ekstrusi saat beban 340 kg dan tanpa

pembebanan 32 36 Pengaturan bukaan flow control 32

DAFTAR TABEL

1 Hasil uji kinerja silinder saat ekstrusi beban 340 kg 30 2 Hasil uji kinerja silinder saat ekstrusi tanpa pembebanan 31 3 Hasil uji silinder intrusi 31

DAFTAR LAMPIRAN

1 Grafik piston rod selection chart 35

2 Stroke factor 36

PENDAHULUAN

Latar Belakang

Pengangkutan TBS (Tandan Buah Segar) dan berondolan adalah kegiatan pengangkutan dari TPH (Tempat Pengumpulan Hasil) ke PKS (Pabrik Kelapa Sawit) pada setiap hari panen. Pengangkutan TBS memiliki tujuan mengirim TBS dan berondolan ke pabrik dalam keadaan baik melalui penanganan secara hati-hati dan menjaga jadwal pengiriman TBS dan buah secara tepat, sehingga pabrik kelapa sawit dapat bekerja secara optimal (Rankine dan Fairhust 2000 dalam Chairunisa 2008).

Menurut Pramudji et al (dalam Rudiansyah 2012), prinsip dasar dari pengangkutan adalah melakukan evakuasi TBS dari lapangan ke PKS dengan waktu yang cepat sehingga TBS yang akan diolah masih dalam keadaan segar. Transport buah merupakan mata rantai dari tiga faktor, yaitu panen, pengolahan dan pengangkutan. Ketiga faktor ini merupakan faktor terpenting dan saling memengaruhi. Pengelolaan transport buah memiliki 6 sasaran yang harus dicapai, yaitu menjaga kualitas TBS, meningkatkan produktivitas kendaraan, menjaga agar asam lemak bebas (ALB) produksi harian 2-3 %, meningkatkan kapasitas dan kelancaran pengolahan di pabrik, menjaga keamanan TBS dilapang serta membuat cost (Rp/kg TBS) transport yang kecil (Pramudji et al dalam Chairunisa 2008).

Penjelasan diatas menunjukan bahwa alat transportasi memegang peranan penting dalam perkebunan kelapa sawit terutama pada proses panen untuk mengangkut TBS dari titik panen sampai ke pabrik. Jika alat transportasi mengalami hambatan maka pabrik akan terhambat operasinya dan buah akan banyak yang tertinggal di lapangan atau akan ada buah yang diinapkan di lapangan, hal ini akan menyebabkan banyaknya kehilangan hasil (Dadin 2002). Pahan (2006) menyatakan, pada pengelolaan kebun kelapa sawit, faktor transportasi mendapat perhatian khusus. Keterlambatan pengangkutan TBS ke pabrik akan menyebabkan terjadinya penurunan kualitas dan memengaruhi proses pengolahan, kapasitas olah, dan mutu produk akhir.

Pada penelitian sebelumnya (Rudiansyah 2012), dirancang alat transport TBS menggunakan crawler tipe trek kayu yang bertujuan mengurangi pembebanan pada tanah yang memiliki daya dukung rendah seperti pada lahan gambut, ataupun lahan yang yang memiliki kemiringan curam (Gambar 1). Pada transporter yang telah dirancang sebelumnya, mekanisme bongkar muatan masih menggunakan mekanisme sliding, yakni dalam kegiatan bongkar muatan, operator harus melakukan beberapa tahapan kerja, yaitu bak terlebih dahulu di dorong ke depan agar mencapai titik jungkit dengan pembebanan ke atas yang ringan sehingga dapat di angkat oleh operator yang berada di samping bak. Berdasarkan hasil pengujian, waktu yang dibutuhkan untuk melakukan proses bongkar muatan tersebut adalah 24 detik, sedangkan kapasitas angkut transporter adalah 25-30 TBS dengan Berat Janjang Rata-rata (BJR) 15 kg/TBS.

Gambar 1 Transporter tipe trek kayu (Rudiansyah 2012)

Pada penelitian sebelumnya (Rudiansyah 2012), masih memiliki kekurangan yaitu pada sistem bongkar muatan TBS masih menggunakan tenaga operator secara manual sehingga masih terdapat kelelahan kerja yang terjadi dan ketidakefisienan dari waktu dalam proses unloading. Selain itu, keterbatasan tenaga operator menjadikan muatan pada bak menjadi terbatas.

Berdasarkan penjelasan diatas, diperlukan modifikasi dari alat transportasi atau alat angkut TBS yang sudah ada sebelumnya sehingga dapat memecahkan permasalahan yang terjadi di lapangan. Untuk itu, dalam penelitian ini akan dilakukan pengembangan lanjutan dari transpoter TBS yang sudah ada agar memiliki kapasitas angkut lebih besar, lebih ergonomis, mampu dioperasikan pada keterbatasan lahan dan dapat mengefisiensikan kegiatan panen terutama dalam efisiensi waktu kegiatan bongkar muatan TBS.

3

Selain itu, penempatan komponen output berupa silinder aktuator dapat diposisikan secara bebas sesuai dengan kebutuhan. Dengan menggunakan mekanisme hidrolik, kegiatan bongkar muatan dilakukan hanya dengan melalui satu tahap, yaitu dengan mendorong tuas katup pengatur arah aliran ke arah depan sehingga bak akan terdorong ke depan akibat dorongan dari aktuator silinder. Hal tersebut lebih efisien dalam segi waktu apabila dibandingkan dengan mekanisme sebelumnya yang mengharuskan operator melakukan beberapa tahapan kerja dalam kegiatan bongkar muatan.

Tujuan Penelitian

Tujuan penelitian ini adalah melakukan perancangan sistem hidrolik pada mekanisme bongkar muatan transporter trek kayu sehingga dapat mempersingkat waktu kegiatan bongkar muatan.

METODOLOGI PENELITIAN

Penelitian ini dibagi dalam tiga tahap, yaitu tahap desain, tahap perakitan dan tahap pengujian. Tahap desain merupakan tahap awal sebelum dilakukannya perakitan sistem. Dalam tahap ini dilakukan dengan menggunakan perangkat lunak Solidworks 2011. Selanjutnya tahap perakitan atau pabrikasi dilakukan dengan mengacu pada konsep desain yang telah dibuat. Tahap pengujian dilakukan dengan tujuan mengetahui fungsional alat dan kinerjanya telah sesuai dengan harapan.

Waktu dan Tempat Penelitian

Tahap desain meliputi kegiatan identifikasi masalah, studi pustaka, perancangan konsep desain dan pembuatan gambar kerja. Tahap desain dilakukan pada bulan April – Mei 2013. Tahap desain dilakukan di Laboratorium Gambar Teknik Engineering Desain Club Institut Pertanian Bogor. Tahap perakitan dan pabrikasi dilakukan pada bulan Juni – September 2013, sedangkan tahap pengujian dilakukan pada bulan Oktober – Nopember 2013. Kedua kegiatan tersebut dilakukan di Laboratorium Lapang Siswadhi Soepardjo, Departemen Teknik Mesin dan Biosistem Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Alat

Alat yang digunakan dalam perancangan sistem hidrolik pada transporter trek kayu meliputi:

Alat bantu proses perancangan:

Mesin bubut

Bahan yang digunakan dalam perancangan sistem hidrolik pada mekanisme bongkar muatan transporter trek kayu, antara lain:

Pompa hidrolik kapasitas 8cc

Aktuator silinder (spesifikasi pada Lampiran 3) Mur-baud ukuran M12 60mm Hose SAE 100R2AT 1010mm Mur-baud ukuran M12 40mm Hose SAE 100R2AT 1700mm Ring plat ukuran M12 Ampelas kasar nomor 60 dan 80

Instrumen dan alat bantu pada proses pengujian, terdiri atas:

Stopwatch Meteran

Kamera penggaris

Tachometer Analog Kapur

Alat tulis

Tahapan Penelitian

Tahapan pembuatan produk berupa konsep desain hingga perancangan, yaitu bentuk, fungsi, bahan dan produksi yang satu dengan lainnya memiliki hubungan timbal balik sebagai acuan konsep dan elemen-elemen pembatas pada perakitan rancangan.

5

hidrolik, 5) Uji fungsional sistem hidrolik, 6) Uji performansi dan 7) Analisis data. Tahapan penelitian secara ringkas dapat dilihat pada Gambar 2.

Gambar 2 Diagram alir tahapan penelitian

Identifikasi Masalah

Perumusan Konsep Rancangan

Tahap penelitian ini adalah tahap pembuatan konsep desain berupa analisis mekanisme bongkar muatan atau dumping pada transporter yang telah dimodifikasi yang memungkinkan untuk diterapkan dalam memenuhi kebutuhan kegiatan bongkar muatan yang diharapkan pada tahap identifikasi masalah.

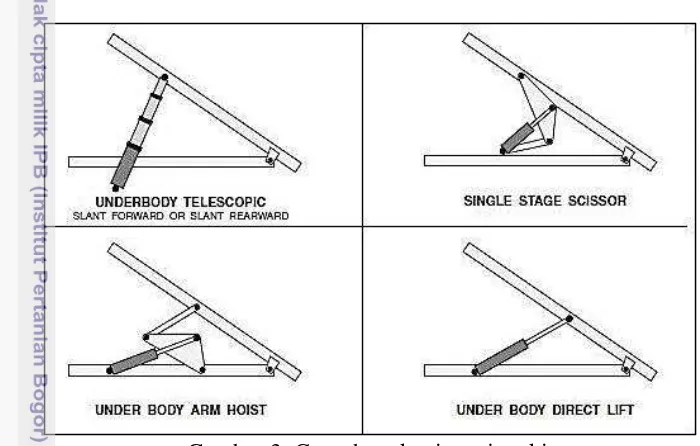

Dalam penentuan mekanisme tiping atau jungkit-muatan, diperlukan analisis dan simulasi pada Solidworks sehingga sebelum dilakukan pabrikasi, mekanisme yang akan dibuat sudah dianalisis dan dipastikan dapat bekerja sesuai dengan harapan. Gambar 3 berikut adalah beberapa jenis mekanisme jungkit pada proses tipping sesuai standard (Parker Hanifin Corp).

Gambar 3 Contoh mekanisme jungkit

Analisis Teknik Perancangan Sistem Hidrolik

Tahap penelitian ini adalah tahap perhitungan kebutuhan spesifikasi pada komponen-komponen dasar dalam suatu perancangan sistem hidrolik sebelum dilakukannya perakitan. Analisis tersebut meliputi kebutuhan tenaga pompa hidrolik, kapasitas tangki/reservoir, diameter hose/selang hidrolik, diameter dan panjang aktuator silinder, serta analisis penentuan bentuk dan kekuatan bahan tiap-tiap dudukan yang bertumpu pada rangka utama transporter. Analisis teknik dilakukan untuk mendapatkan spesifikasi yang sesuai dengan kebutuhan.

Perakitan Sistem Hidrolik

Tahap penelitian ini adalah tahap komponen-komponen yang telah tersedia mulai dirangkai atau ditempatkan agar menjadi suatu sistem fungsional yang bekerja dengan selaras sesuai dengan harapan. Pada tahap ini juga dilakukan pembuatan dudukan dan chassis komponen-komponen hidrolik yang nantinya akan dirangkaikan menjadi satu pada rangka utama transporter.

Uji Fugsional Sistem Hidrolik

7

apakah dapat menjalankan fungsinya. Jika tidak berfungsi, maka dicari kesalahan pada desain dan dilakukan iterasi terbatas. Pada sistem hidrolik dilihat apakah mekanisme gerak sistem telah berfungsi sebagaimana mestinya setelah dilakukan analisis teoritis dan dengan memerhatikan performansi output tenaga yang dihasilkan. Pada chassis diperhatikan apakah dapat mendukung performansi sistem dengan baik pada pengoperasian sistem atau tidak. Jika fungsi dari keseluruhan rangkaian tersebut dapat dijalankan dengan baik, maka dilakukan pengujian selanjutnya, yaitu uji performansi sistem hidrolik sebagai sistem penggandaan gaya.

Uji Kinerja Sistem Hidrolik

Tahap ini merupakan tahap akhir penelitian sekaligus tahap evaluasi hasil terhadap seluruh rancangan yang telah dibuat. Pada tahap ini akan difokuskan hanya kepada uji performansi kontrol dan silinder aktuator saja karena subsistem tersebut yang sangat berpengaruh dalam mendukung performa sistem secara keseluruhan sekaligus sebagai output terakhir dalam penelitian ini.

Analisis Data

Output dari hasil analisis digunakan sebagai manual untuk sistem hidrolik pada keseluruhan konstruksi transporter dan disajikan dalam lembar pelaporan kapasitas angkat sistem hidrolik.

ANALISIS RANCANGAN DAN KONSTRUKSI

Kriteria Perancangan

Transporter trek kayu dirancang sebagai mesin pengganti kerja angkong di perkebunan kelapa sawit, terutama pada perkebunan-perkebunan dengan daya dukung tanah rendah seperti pada lahan gambut. Sistem hidrolik dirancang untuk mendukung fungsi bongkar muatan sebagai sumber tenaga pada proses jungkit muatan atau dumping. Keseluruhan sistem dioperasikan dengan engine

berkapasitas 10 HP yang memberikan daya untuk sistem hidrolik.

Sistem hidrolik tersusun dari komponen-komponen hidrolik yang terdiri atas katup-katup servo, sistem selang (hose) dan aktuator sebagai komponen utama pendorong maupun penarik dari bak beserta muatannya. Oleh karena itu, sistem hidrolik ini dirancang agar dapat mendukung kebutuhan tenaga dorongan silinder aktuator dengan tekanan, daya, dan kecepatan tertentu agar dapat dioperasikan sesuai dengan kebutuhan dengan umpan balik berupa tekanan fluida dalam sistem saluran hidrolik untuk input aktuator dan sistem katup-katup servo.

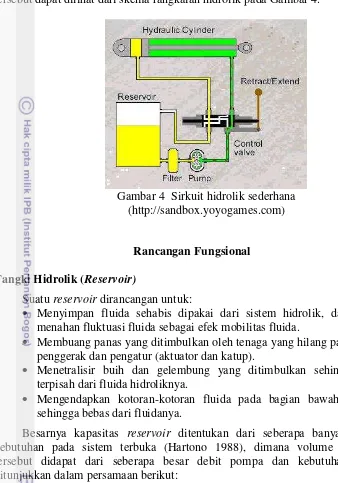

mekanisme pengoperasian sistem hidrolik. Kesatuan umum dari subsistem tersebut dapat dilihat dari skema rangkaian hidrolik pada Gambar 4.

Gambar 4 Sirkuit hidrolik sederhana (http://sandbox.yoyogames.com)

Rancangan Fungsional

Tangki Hidrolik (Reservoir)

Suatu reservoir dirancangan untuk:

Menyimpan fluida sehabis dipakai dari sistem hidrolik, dan bekerja menahan fluktuasi fluida sebagai efek mobilitas fluida.

Membuang panas yang ditimbulkan oleh tenaga yang hilang pada elemen penggerak dan pengatur (aktuator dan katup).

Menetralisir buih dan gelembung yang ditimbulkan sehingga dapat terpisah dari fluida hidroliknya.

Mengendapkan kotoran-kotoran fluida pada bagian bawah reservoir

sehingga bebas dari fluidanya.

Besarnya kapasitas reservoir ditentukan dari seberapa banyak volume kebutuhan pada sistem terbuka (Hartono 1988), dimana volume kebutuhan tersebut didapat dari seberapa besar debit pompa dan kebutuhan sistem, ditunjukkan dalam persamaan berikut:

……….………..………...………. (1)

Dimana:

v = volume tangki (liter)

Q = debit fluida oleh pompa (liter/menit)

Unit Pemompaan Fluida Hidrolik

9

Pompa hidrolik bertugas untuk menimbulkan atau membangkitkan aliran fluida dan memberikan gaya sebagaimana yang dibutuhkan, bukan untuk menghasilkan tekanan utama (Hartono 1988).

Pada dasarnya pompa yang digerakkan dengan input daya eksternal melaksanakan dua fungsi utama, yatu:

a. Menciptakan kevakuman pada saluran masuk pompa. Kevakuman ini memungkinkan tekanan atmosfer untuk mendorong fluida dari reservoir

ke dalam pompa.

b. Gerakan mekanik pompa menghisap fluida ke dalam rongga pemompaan dan membawanya melalui pompa, kemudian mendorong dan menekannya ke dalam sistem hidrolik.

Parameter fungsional pompa dapat dilihat dari performansinya dalam menghasilkan debit. Debit (Q) pompa dapat ditentukan dengan mengetahui volume pompa (V), nilai efisiensi volumetrik (Ŋ) dan putaran input yang diterima poros pompa (n) sebagaimana persamaan berikut (Hartono 1988):

……….………...………. (2)

Nilai efisiensi volumetrik (Ŋ) merupakan nlai efektivitas hantaran output

engine terhadap poros pompa, berbanding dengan volume fluida yang dipindahkan dimana terjadi efisiensi daya keluaran pada penggunaan transmisi dan fungsi perendaman (cushioning) dari sekat (seal). Nilai efisiensi volumetrik diambil berdasarkan grafik performansi standar produk-produk hidrolik untuk industri oleh JIS.

Menurut Hartono (1988), daya pompa dapat ditentukan berdasarkan persamaan berikut:

………..……….…… (3)

Dimana:

P = Daya pompa, Nm/detik p = tekanan operasi, 10 N/cm2 Q = debit pompa, lt/menit

Sistem Pengaturan Arah Aliran

Directional control valve secara umum berfungsi sebagai suatu subsistem yang menerima perintah dari luar untuk melepas, menutup/menghentikan dan atau mengalirkan kembali fluida yang mengalir melaluinya. Katup pengarah digunakan dalam rangkaian hidrolik untuk memberikan fungsi-fungsi kontrol. Katup aksi ganda (double action) 4/3-way posisi tandem mengatur besar arah aliran oli bertekanan pada elemen penggerak linear gerakan ganda (silinder aktuator aksi ganda). Besarnya volume yang dilewatkan bergantung pada lama dan bukaan pengoperasian tuas pada arah tertentu. Katup aksi ganda (double action) 4/3-way

disebut dengan open center system. Pengoperasian katup pengatur arah aliran dapat dilihat pada Gambar 5 dibawah ini.

Gambar 5 Operasi pengaturan arah aliran pada katup kontrol

Posisi tengah ada tuas netral, dimana fluida masuk dari saluran P disalurkan secara langsung menuju saluran T untuk kembali ke reservoir, sedangkan posisi kanan maupun kiri menyalurkan fluida dari saluran P menuju A untuk intrusi dan atau B untuk ekstrusi dan mengembalikan fluida ke reservoir melalui saluran T.

Sistem Pengaturan Kecepatan Aliran

Sistem pengaturan kecepatan aliran dilakukan dengan komponen flow control atau flow meter. Fungsi komponen tersebut secara umum adalah mempersempit saluran fluida yang akan mengalir dari subsistem satu ke subsistem selanjutnya tanpa menghambat kecepatan aliran saat masuk (in-line check system). Secara khusus flow meter mengatur volume fluida yang dilewatkan tanpa mengubah tekanan yang dimiliki fluida. Flow control dipasang setelah directional control valve. Hal ini dimaksudkan agar pada saat proses intrusi atau penarikan bak oleh aktuator, bak akan jatuh atau tertarik secara perlahan karena besaran aliran yang melewati flow control dari bak menuju directional valve dibatasi. Perangkaian flow control dapat dilihat pada Gambar 6.

Gambar 6 Desain penempatan flow control

(panah A: hose dari directional valve, panah B: hose dari aktuator silinder)

A

11

Aktuator (Silinder Hidrolik)

Aktuator melakukan penggandaan gaya sebagai elemen penggerak linear (garis lurus) maju dan mundur. Gerakannya sangat dipengaruhi intensitas input debit fluida dari directional control valve. Pada perancangan sistem hidrolik ini digunakan jenis aktuator silinder ganda (double action) yang memiliki dua saluran sebagai ruang kerja fluida. Gambar detail silinder hidrolik yang digunakan ada pada Lampiran 3.

Performansi silinder aktuator dapat diketahui dari persamaan-persamaan berikut sesuai dengan standarisasi SAE J214 (Hartono 1988):

Luas penampang kerja

AR = 0.785 x (d12– d22)/100………..………... (4) Pembebanan aman untuk batang torak (rod)

F = (1011 x d24)/(S x Sk2)………..………… (5)

AR = luas penampang kerja (annumulus area), cm3 d1 = diameter torak, mm

d2 = diameter batang torak, mm

F = pembebanan aman untuk batang torak, kN S = faktor keamanan (2.0 – 3.0)

Sk = panjang yang menekuk bebas, diketahui 0.2 m FD = gaya dorong maju torak

FZ = gaya tarik torak, kN

p = tekanan operasi, bar (1 bar = 100 kPa) A= luas penampang permukaan kerja, cm v = kecepatan aliran fluida m/detik V = volume, m3

t = satuan waktu, detik

h = panjang langkah torak, mm

Qth = debit aliran teoritis tanpa terjadi kebocoran, lt/menit Ŋhm = efisiensi hidro-mekanik (0.9 – 0.95)

Sistem Rangka dan Dudukan Pendukung Performa Sistem

Sistem rangka berfunsi sebagai pendukung performansi sistem hidrolik, bertujuan memberikan dasar konstruksi sebagai sistem chasis. Terbagi atas konstruksi dudukan silinder aktuator, dudukan tangki, dudukan komponen kerja, dan dudukan pompa hidrolik.

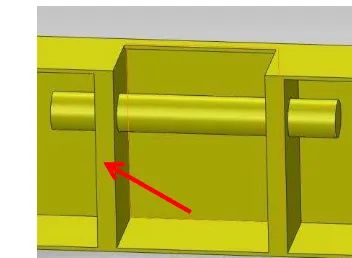

Dudukan Silinder Aktuator

Dudukan silinder aktuator berfungsi menghubungkan silinder aktuator yang bergerak relatif terhadap chassis utama, sebagai poros gerak relatif aktuator dalam menyeimbangkan titik centroid-nya selama berkerja mendorong dan menarik bak saat unloading muatan.Konstruksi dituntut untuk kokoh, stabil, dapat menahan geseran, tarikan dan dorongan akibat pengoperasian silinder dan membangun satu kesatuan dengan chassis utama traktor perancangan dudukan silinder harus memerhatikan kekuatan titik hubung antara silinder dan dudukannya serta arah pembebanannya. Dudukan didesain untuk memudahkan gerak ayun, menstabilkan dan memepertahankan posisi silinder dan arah pembebanannya. Beberapa desain dan konstruksi pemasangan silinder pada dudukannya dapat dilakukan sesuai dengan standarisasi JIS (Gambar 7).

Gambar 7 Dudukan aktuator (tampilan layar pada Solidworks 2011)

Dudukan Tangki Reservoir

Dudukan tangki hidrolik berfungsi sebagai tempat meletakan tangki hidrolik dan menetapkan posisi tangki pada chassis. Konstruksi harus kokoh, stabil dan mampu meredam getaran. Dudukan dibangun menggunakan besi siku dan plat yang dilas dan dikunci pada bagian

13

Gambar 8 Desain dudukan tangki reservoir Dudukan Pompa Hidrolik

Dibuat dengan ketentuan sekecil mungkin menghantarkan getaran dari puli engine, secara kokoh menahan getaran yang mungkin terjadi akibat gerak puli serta memberikan letak yang proporsional untuk pompa dengan keterbatasan dimensional yang ada (Gambar 9).

Gambar 9 Dudukan pompa hidrolik

Sistem Saluran dan Sambungan (Hose dan Adaptor)

Selang atau hose berfungsi untuk menyalurkan fluida bertekanan ke seluruh bagian sistem dari komponen atau subsistem fluida bertekanan ke seluruh bagian sistem dari komponen atau subsistem satu kepada yang lainnya. Pemasanagannya memerhatikan keterbatasan dimensi untuk perancangan yang konkuren.

Hose yang akan dipakai memertimbangkan faktor-faktor khusus antara lain tekanan kerja operasional sistem, aliran dan suhu operasi fluida. Hose dihubungkan kepada adaptor dengan menggunakan nipple

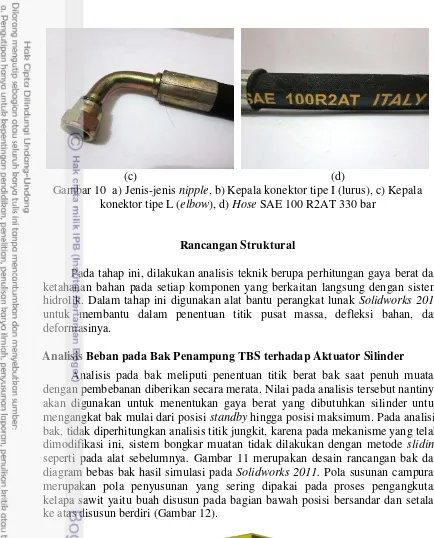

(Gambar 10).

(c) (d)

Gambar 10 a) Jenis-jenis nipple, b) Kepala konektor tipe I (lurus), c) Kepala konektor tipe L (elbow), d) Hose SAE 100 R2AT 330 bar

Rancangan Struktural

Pada tahap ini, dilakukan analisis teknik berupa perhitungan gaya berat dan ketahanan bahan pada setiap komponen yang berkaitan langsung dengan sistem hidrolik. Dalam tahap ini digunakan alat bantu perangkat lunak Solidworks 2011

untuk membantu dalam penentuan titik pusat massa, defleksi bahan, dan deformasinya.

Analisis Beban pada Bak Penampung TBS terhadap Aktuator Silinder

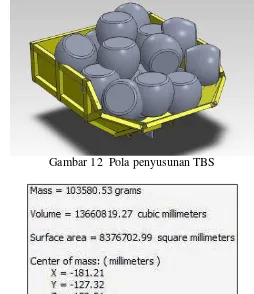

Analisis pada bak meliputi penentuan titik berat bak saat penuh muatan dengan pembebanan diberikan secara merata. Nilai pada analisis tersebut nantinya akan digunakan untuk menentukan gaya berat yang dibutuhkan silinder untuk mengangkat bak mulai dari posisi standby hingga posisi maksimum. Pada analisis bak, tidak diperhitungkan analisis titik jungkit, karena pada mekanisme yang telah dimodifikasi ini, sistem bongkar muatan tidak dilakukan dengan metode sliding

seperti pada alat sebelumnya. Gambar 11 merupakan desain rancangan bak dan diagram bebas bak hasil simulasi pada Solidworks 2011. Pola susunan campuran merupakan pola penyusunan yang sering dipakai pada proses pengangkutan kelapa sawit yaitu buah disusun pada bagian bawah posisi bersandar dan setalah ke atas disusun berdiri (Gambar 12).

15

Gambar 12 Pola penyusunan TBS

Gambar 13 Tampilan analisis massa bak pada Solidworks 2011

Gambar 14 Analisis gaya pada bak

Dari Gambar 13 dan Gambar 14, dapat diketahui: Berat bak saat kosong: 103.5 kg

Berat isi 350 kg ~ 24 TBS dengan BJR (berat janjang rata-rata) = 15 kg Maka, Wcg = berat isi + berat bak

= 350 + 103.5 = 453.5 kg Fcg = 453.5 kg x 9.81 m2/s

=4448.83 N

Wcg Fload =

Dari nilai tersebut, dapat dicari beban yang mengenai pin hidrolik (Fload): ∑m = 0

(4448.83 x 0.389) – (Fload x 0.594) = 0 Fload = 2913.46 N

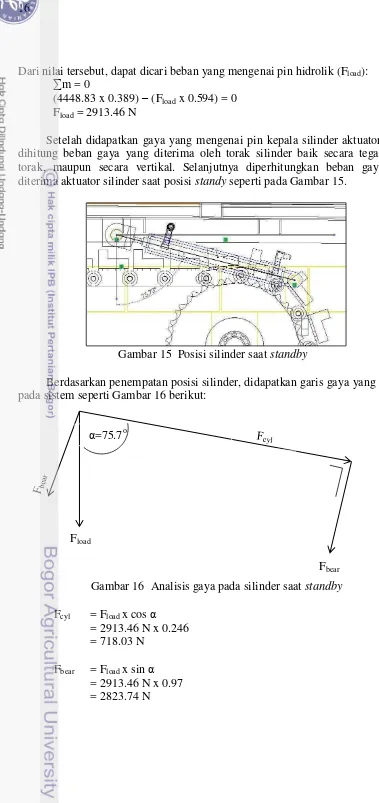

Setelah didapatkan gaya yang mengenai pin kepala silinder aktuator, dapat dihitung beban gaya yang diterima oleh torak silinder baik secara tegak lurus torak, maupun secara vertikal. Selanjutnya diperhitungkan beban gaya yang diterima aktuator silinder saat posisi standy seperti pada Gambar 15.

Gambar 15 Posisi silinder saat standby

Berdasarkan penempatan posisi silinder, didapatkan garis gaya yang bekerja pada sistem seperti Gambar 16 berikut:

Gambar 16 Analisis gaya pada silinder saat standby

Fcyl = Fload x cos α

= 2913.46 N x 0.246 = 718.03 N

Fbear = Fload x sin α = 2913.46 N x 0.97 = 2823.74 N α=75.7o

Fload

17

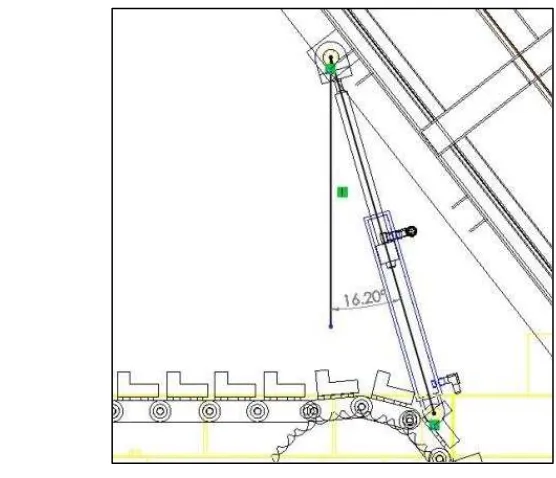

Setalah diketahui nilai gaya yang mengenai silinder saat posisi standby, selanjutnya dihitung gaya-gaya yang mengenai silinder saat posisi unloading atau keadaan maksimum (Gambar 17).

Gambar 17 Posisi silinder saat unloading (maksimum)

Berdasarkan penempatan posisi silinder, didapatkan garis gaya yang bekerja pada sistem untuk mengetahui beban yang mengenai silinder aktuator, seperti Gambar 18 berikut:

Gambar 18 Analisis gaya saat posisi silinder maksimum

Fcyl = Fload x cos α = 2913.46 N x 0.96 = 2797.78 N Fbear = Fload x sin α

= 2913.46 N x 0.27 = 812.89 N

α=16.20o

Fbear Fload

Gambar 19 Grafik pemilihan diameter batang torak (rod)

Basic length = total length x stroke factor

(Katalog produk Parker Hanafin Corp.)

Beradasarkan nilai tersebut, disimpulkan bahwa beban terbesar yang diterima oleh silinder adalah sebesar 2823.74 N, panjang stroke atau langkah silinder adalah 205 mm, dengan jarak antar poros saat standby adalah 389 mm, dan saat posisi maksimum 594 mm. Dengan mengacu pada rod selection chart standard berdasarkan ISO 6020/2 dalam Parker Hanifin Corp (1991) (Gambar 19), dan dengan memerhatikan nilai safety factor 2.0 (Lampiran 2), dipilih nilai diameter untuk rod atau batang torak adalah 20 mm dan bore atau toraknya adalah pasangannya, yaitu 32 mm (lihat Gambar 20).

19

Analisis Teknik Silinder Aktuator

Setalah didapatkan spesifikasi silinder aktuator, dapat dianalisis performansi secara teoritis dari silinder tersebut. Berikut beberapa perhitungan analisis silinder aktuator:

Perhitungan tekanan operasi pada silinder Diketahui:

Beban maksimum yang mengenai silinder, F = 2823.74 N

Perhitungan luas penampang kerja, AR = 4.898 cm2 (persamaan 5) Maka, tekanan operasi, p dapat dihitung menggunakan persamaan:

p = F/AR

= 2823.74 / 4.898 = 576.508 N/cm2

= 58.76 kg/cm2 = 58.76 bar

Hose yang digunakan memiliki tekanan kerja maksimum 330 bar, dengan nilai tekanan operasi silinder yang lebih kecil dari tekanan maksimum hose, maka aliran fluida dapat mengalir dengan baik dan aman untuk digunakan.

Perhitungan pembebanan aman untuk batang torak

Dengan menggunakan persamaan 5, didapatkan beban aman untuk batang torak sebesar F = 133.34 kN. Beban terbesar yang diterima silinder saat posisi standby adalah 2.83 kN sehingga dapat disimpulkan bahwa batang torak aman untuk menerima pembebanan oleh bak berisi muatan, dalam artian batang torak tidak melengkung atau mengalami kebengkokan saat ekstrusi maupun intrusi.

Perhitungan gaya dorong torak (ekstrusi)

Dengan menggunakan persamaan 6, didapatkan nilai gaya dorong silinder, FD = 4252.47 N. Nilai FD lebih besar daripada nilai gaya beban yang mengenai silinder saat standby, maka dapat disimpulkan bahwa bak dapat terangkat pada kondisi penuh muatan (360 kg).

Perhitungan gaya tarik torak (intrusi)

Pada perhitungan gaya tarik, digunakan persamaan 7 untuk mendapatkan gaya tarik torak terhadap bak dan dipatkan nilai sebesar 2591.35 N. Saat posisi tarik, diasumsikan muatan telah jatuh seluruhnya, sehingga yang menjadi beban tarik silinder hanyalah berat bak sebesar 103.5 kg atau 1015.33 N. Dengan nilai gaya 19unte yang lebih besar daripada beban bak, maka dapat disimpulkan silinder dapat menarik bak ke posisi standby.

Analisis Teknik Pompa Hidrolik

Pompa hidrolik bekerja pada selang rpm yang sama dengan rpm engine

yaitu 400 rpm – 3000 rpm pada performa maksimum, dengan Power Input Engine

sebesar 10 HP. Pada subbab analisis silinder, telah diketahui bahwa sistem hidrolik membutuhkan sedikitnya 58.76 bar untuk beroperasi, maka berdasarkan grafik performansi dari pompa standard Fuji Hydraulic, dipilihlah pompa hidrolik tipe gear dengan kapasitas debit 55 lpm dengan tekanan operasi 100 bar dan power input 10 HP untuk menunjang tekanan operasi yang dibutuhkan (Gambar 21).

Gambar 21 Grafik performansi Gear Pump (Katalog Fuji Hydraulic)

Kapastitas volumetrik (Vpompa) dapat dihitung melalui nilai displacement atau debit maksimum teoritis dari pompa (Qmaksimum), dengan cara membagi debit maksimum dengan rpm maksimum engine 3000 rpm, sehingga didapatkan nilai

Vpompa = 0.018 lt atau 18 cc.

Analisis Kekuatan Poros Aktuator Silinder

Setelah didapatkan nilai pembebanan pada silinder actuator pada posisi maksimum dan standby, diperhitungkan juga bahan dan diameter poros serta dudukan kepala aktuator sehingga mampu menahan beban yang diberikan.

21

Gambar 22 Poros dudukan silinder

Poros menerima beban lentur murni karena poros bergerak secara relatif terhadap gerak aktuator. Dengan menggunakan persamaan Nash (1983), dapat dihitung diameter aman untuk menahan beban yang terjadi.

M = F x p ……….……….…. (14) Dengan menggunakan persamaan 14, didapatkan nilai M = 287.84 x 100 = 2878.4 kg.mm. Jika diketahui kekuatan lentur σa teoritis FC30 = 13 kg/mm2, maka dengan persamaan 15, didapat nilai ds = 13.12 mm. Nilai tersebut lebih kecil dari poros yang digunakan yaitu 20 mm, dengan demikian dapat disimpulkan bahwa desain dan pemilihan bahan dianggap aman.

Analisis Kapasitas Tangki Hidrolik (Reservoir)

Menurut Hartono (1988), maksimum volume kebutuhan kapasitas reservoir

dapat ditentukan dengan menggunakan persamaan berikut:

V = 3 x Q = 3 x ………...……… (16)

Dimana:

A = luas penampang selang, m2

s = panjang keseluruhan selang hidrolik, m t = satuan waktu lama aliran, detik

HASIL DAN PEMBAHASAN

Rancang bangun sistem hidrolik pada transporter trek kayu dapat dilihat pada Gambar 23. Pada gambar tersebut, dapat dilihat bahwa perancangan dan perakitan secara visual tidak mengakibatkan perubahan yang signifikan pada desain transporter sebelumnya sehingga perakitan sistem hidrolik pada transporter yang telah dimofikasi tidak mengurangi performansi desain sebelumnya.

(a) (b)

Gambar 23 a) Tranporter trek kayu tanpa hidrolik, b) Transporter setelah penambahan sistem hidrolik

Perangkaian Konstruksi Sistem Hidrolik

Perangkaian konstruksi sistem hidrolik dilakukan dengan memasang dudukan-dudukan komponen di luar sistem kendali, yaitu dudukan komponen aktuator, reservoir, dan pompa hidrolik. Secara keseluruhan, dudukan-dudukan tersebut terdiri atas sambungan besi-besi dengan las yang kemudian dihubungkan pada chassis transporter dengan penghubung semi permanen yaitu dengan menggunakan mur dan baud ataupun yang dihubungkan secara permanen melalui pengelasan. Sedapat mungkin penghubung chassis transporter dilakukan dengan sangat kuat dengan memertimbangkan kebutuhan kekuatan konstruksi untuk pengoperasian selanjutnya.

Mekanisme Bongkar Muatan

Pada proses bongkar muatan, awalnya dirancang mekanisme tipe single stage scissor dimana digunakan lengan bantuan berupa besi plat dengan ketebalan 6 mm dengan panjang 470 mm dan 480 mm dalam membantu melakukan proses

23

(a) (b)

Gambar 24 a) Konsep desain mekanisme tipe single stage scissor menggunakan

Solidworks 2011, b) Hasil perancangan konsep single stage scissor

Pada Gambar 24.b, terlihat bahwa keterbatasan ruang yang tersedia untuk pergerakan aktuator silinder membuat silinder tidak dapat melakukan intrusi secara keseluruhan karena kepala silinder terbentur oleh ujung chassis utama bak transporter yang membuat lengan bantu menjadi tersangkut (ditunjukkan dengan tanda panah). Setelah itu dilakukan pemotongan terhadap lengan bantu menjadi 440 mm dan 430 mm dengan harapan seluruh bagian aktuator bisa melakukan intrusi dengan sempurna. Namun, setelah dilakukan pemotongan, arah intrusi aktuator menjadi tidak sesuai dengan seharusnya (lihat Gambar 25). berdasarkan hasil percobaan diatas, dengan hasil yang tidak sesuai harapan membuat mekanisme ini disimpulkan gagal untuk diterapkan pada transporter trek kayu.

(a) (b)

Gambar 25 a) Posisi aktuator saat maksimum b) Posisi aktuator sesaat sebelum intrusi yang bergerak dengan arah yang salah (tanda panah merah)

Kesalahan tersebut tidak dapat diprediksi pada kegiatan konsep desain menggunakan software gambar teknik (Gambar 23.a) karena pada software

terdapat benturan dari komponen satu dengan yang lainnya, ataupun menganalisis arah dari pergerakan pada tahap berikutnya dengan pengaruh kecepatan aliran yang diperhitungkan.

Setelah itu dilakukan perhitungan dan simulasi ulang, perhitungan yang dilakukan sesuai dengan subbab analisis beban pada bak penampung TBS terhadap aktuator silinder sehingga dipilih mekanisme dengan ujung kepala hidrolik langsung mendorong bak tanpa menggunakan lengan bantu, yang disebut juga dengan mekanisme under body direct lift. Pada mekanisme ini silinder mampu bergerak bebas tanpa berbenturan dengan chassis utama seperti pada Gambar 26.

Gambar 26 Proses jungkit muatan bak dengan mekanisme mekanisme under body direct lift

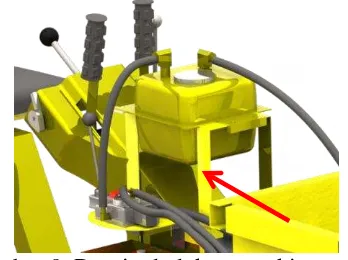

Perangkaian Dudukan Pompa Hidrolik

Posisi komponen hidrolik pada umunya terletak di bagian dalam transporter. Namun, dengan memertimbangkan estetika desain, dimana keterbatasan ruang dimensi untuk komponen-komponen tersebut yang sulit untuk diminimalisir sehingga demi memertahankan performanya, penggunaan belt untuk puli pompa hidrolik harus menerima penyaluran daya langsung dari engine transporter. Posisi pompa pada chassis juga harus memerhatikan keterbatasan ruang dan sangat riskan untuk melakukan reduksi putaran dengan menggunakan skala perbandingan puli di atas 1:1 sehingga dipilih diameter puli pompa hidrolik yang sama dengan

1 2

25

diameter puli dari engine, yaitu diameter 4 inch, seperti yang terlihat pada Gambar 27.

Gambar 27 Penempatan dudukan pompa hidrolik

Perancangan Tangki atau Reservoir

Telah diketahui pada subbab analisis kapasitas tangki bahwa kebutuhan minimum yang dibutuhkan untuk penyimpanan oli adalah 0.16 lt. Pada rancang bangun dan perakitan tangki digunakan tangki diesel traktor Perkasa untuk motor jenis Karapan tipe PD85DI dengan kapasitas maksimum 5 lt sehingga pemilihan dan penggunaan tangki ini sebagai reservoir pada rancang bangun sistem hidrolik dapat dikatakan aman untuk digunakan. Dudukan tangki adalah besi plat 40 mm dengan ketebalan 2 mm yang dibaud pada gearbox. Hasil perancangan dapat dilihat pada Gambar 28 dibawah ini.

Gambar 28 Tangki dan dudukannya

Rancang Bangun Sistem Hidrolik

reabilitas hose dalam menghantarkan fluida bertekanan adalah sistem hidrolik tekanan rendah (Hartono 1988).

Pada rancang bangun ini dilakukan pembuatan reservoir dari modifikasi tangki minyak diesel traktor Perkasa PD85DI dengan kapasitas tampungan 5 liter. Pada tangki dilakukan penambahan saluran input dan output untuk masuk dan keluarnya oli hidrolik di bagian atas tangki. Pada bagian dalam tangki dipasang filter hisap dengan mesh 10 mikron sebagai saringan kasar dan dihubungkan dengan saluran output reservoir yang kemudian mengarah ke pompa hidrolik.

Sistem hidrolik yang dirancang tersusun atas beberapa subsistem terpadu dan satu sama lain berinteraksi secara simultan dan signifikan saat mesin dinyalakan. Subsistem yang menyusun sistem hidrolik antara lain subsistem pemompaan fluida, subsistem pengatur arah aliran fluida, subsistem pengaturan laju aliran, subsistem aktuator dan penggandaan gaya, dan subsistem pendukung performa seperti hose, konektor atau adaptor, dan filter. Setiap subsistem terhubung mengikuti alur seperti yang dapat dilihat pada Gambar 29 pada subbab kriteria perancangan.

Gambar 29 Sirkuit hidrolik transporter trek kayu

Subsistem Pemompaan Fluida

Pemompaan fluida dilakukan dengan menggunakan pompa hidrolik jenis roda gigi dalam yang menyalurkan fluida searah putaran puli. Pompa menekan fluida ke dalam hose pada tekanan operasi sistem sebesar 58.76 bar ke seluruh bagian sistem dengan input rpm poros pompa pada selang 400 – 3000 rpm.

Pada subbab analisis teknik pompa hidrolik, telah diperhitungkan bahwa pompa yang ideal untuk mendukung operasi sistem hidrolik dengan tenaga input 10 HP adalah pompa hidrolik jenis gearpump dengan Vpompa = 0.018 lt atau 18 cc, kapasitas tekanan kerja maksimum 100 bar, dan kapasitas debit atau displacement

55 lpm. Namun, ketersedian pompa hidrolik di lokasi penelitian adalah gearpump

27

dengan kapasitas debit 33 lpm, Vpompa = 0.011 lt atau 11 cc, bertekanan 100 bar — 150 bar. Hal tersebut membuat penyaluran debit aliran menjadi kurang maksimal karena pompa yang digunakan memiliki kapasitas penyaluran aliran fluida yang lebih kecil dari yang direkomendasikan (Hasil pengujian akan dibahas pada subbab uji performansi sistem hidrolik).

Untuk penyaluran tenaga dari engine, puli yang digunakan untuk pompa hidrolik berdiameter sama dengan puli yang digunakan pada engine yaitu 4 in atau 101.6 mm dengan belt tipe SAE B-25. Dengan perbandingan diameter 1:1, pompa hidrolik mendapatkan putaran yang sama dengan putaran engine. Hal tersebut dapat memudahkan pada saat operasi keseluruhan transporter sehingga diharapkan adanya hubungan yang signifikan antara kecepatan maju transporter dan kecepatan operasi sistem hidrolik sebagai akibat meningkatnya debit keluaran pompa.

Subsistem Pengatur Arah Aliran Fluida

Pengaturan arah aliran fluida dilakukan oleh katup kontrol atau directional control valve dengan katup sistem open center. Menurut Lijedhal (1989) dalam Akbar (2004), menggunakan katup open center memungkinkan untuk mengatur aliran maksimum yang dibutuhkan melalui katup pada saat posisi statis tanpa terjadi penurunan tekanan yang signifikan.

Tekanan yang masuk pada katup kontrol adalah tekanan kerja sistem, bekerja pada tekanan kebutuhan yaitu 58.76 bar. Tekanan keluar dari katup tidak diperhitungkan karena pada dasarnya tidak ada perubahan nilai tekanan yang berarti dibandingkan dengan tekanan masukannya. Hal ini berlaku sebagaimana prinsip hukum kesetimbangan tekanan (hukum Pascal), dimana Pin = Pout pada suatu subsistem hidrolik yang sama, yaitu ruang muka dan ruang belakang aktuator.

Pengoperasian sistem kendali ini juga mengikuti prinsip sistem kontrol manual, yaitu input kontrol adalah tekanan yang diinginkan operator dengan output adalah disposisi batang aktuator pada selang amplitudonya (stroke). Katup kontrol yang digunakan dalam penelitian ini dapat dilihat pada Gambar 30 dibawah ini.

Gambar 30 Katup kontrol 4/3 way tipe detend merk Wolverine

Batasan rentang pengoperasian tuas katup ditentukan oleh posisi pegas jenis

bukaan saluran dengan mudah karena saat tuas digerakkan ke depan atau ke belakang, operator harus menahan arah pegas tersebut dengan pergelangan tangan sampai tuas telah sesuai dengan bukaan yang diinginkan. Kelebihannya adalah bahwa tipe detend ini memiliki umur pakai yang lebih lama dibandingkan dengan tipe semi-detend.

Subsistem Aktuator dan Penggandaan Gaya

Ruang aktuator menerima tekanan kerja sebesar 58.76 bar dengan panjang stroke atau langkah silinder adalah 205 mm dengan jarak antar poros saat standby

adalah 389 mm, dan saat posisi maksimum 594 mm. Tekanan masuk ke masing-masing ruang adalah konstan tanpa terpengaruh oleh volume pada saat mulai hingga sebelum mencapai titik maksimum ekstrusi batang torak.

Jika aktuator dioperasikan untuk mendorong, maka ruang muka torak akan menbesar oleh penekanan fluida, dan fluida pada ruang lainnya akan kembali menuju sistem pengarah aliran (directional control valve). Begitu juga sebaliknya, pada penarikan batang aktuator, ruang depan torak akan membesar, diiringi kembalinya fluida dari ruang belakang torak menuju sistem pengarah.

Pada kedua ruang silinder berlaku hukum Pascal atau hukum kesetimbangan tekanan pada suatu sistem tertutup dengan fluida pengisi. Dengan kata lain, besarnya tekanan masuk pada salah satu ruangnya utuk memperbesar volumenya adalah sama besar dengan nilai tekanan keluar pada ruang lainnya dalam memperkecil volumenya. Gerak silinder aktuator yang secara relatif ber-rotasi terhadap perpindahan posisi batang torak aktuator saat pembebanan membutuhkan kekuatan kontruksi yang baik, yaitu dudukan harus dapat menahan beban dan seminimal mungkin memberikan gaya gesekan pada perputaran silinder sehingga gerak relatif silinder dapat disimpangkan agar dapat bergerak tanpa tersendat akibat gesekan poros.

Konstruksi mounting silinder (poros dasar dan kepala silinder) berdasarkan standard ISO 6020/2 dari Parker Hanifin Corp merupakan tipe MP5 Pivot Mounting seperti yang terlihat pada Gambar 31 di bawah ini.

(a) (b)

29

Sistem Pengaturan Kecepatan Aliran

Sistem pengaturan kecepatan aliran dilakukan dengan komponen flow control atau flow meter. Fungsi komponen tersebut secara umum adalah mempersempit saluran fluida yang akan mengalir dari subsistem satu ke subsistem selanjutnya tanpa menghambat kecepatan aliran saat masuk (in-line check system). Secara khusus flow meter mengatur volume fluida yang dilewatkan tanpa mengubah tekanan yang dimiliki fluida. Flow control dipasang setelah directional control valve. Hal ini dimaksudkan agar pada saat proses intrusi atau penarikan bak oleh aktuator, bak akan jatuh atau tertarik secara perlahan karena besaran aliran yang melewati flow control dari bak menuju directional valve dibatasi dengan sistem satu jalur dari flow control tersebut. Perangkaian flow control dapat dilihat pada Gambar 32.

Gambar 32 Perangkaian flow control

(panah A: dari directional valve, panah B: dari aktuator silinder)

Uji Performansi Sistem Hidrolik

Uji performansi dilakukan pada dua sampel pembebanan. Pertama, pengujian tanpa pembebanan, artinya beban hanya berasal dari berat bak. Data tersebut akan mewakili hasil performa sistem hidrolik pada saat pembebanan kosong. Kedua, diujikan juga beberapa kali dalam variasi beban mulai dari 250 kg, 280 kg, 300 kg, 320 kg, 340 kg, 360 kg, dan 380 kg. Nilai beban tersebut nantinya akan diambil sebagai beban maksimal, dalam arti hidrolik tidak mampu mengangkat bak (tidak mampu melakukan ekstrusi), dan margin satu nilai dibawahnya akan menjadi nilai pembebanan rekomendasi untuk pengangkatan.

Selain parameter kapasitas angkut, lama waktu ekstrusi dan lama waktu instrusi juga menjadi parameter yang menentukan keberhasilan sistem. Maka dari itu, dalam uji performansi sistem hidrolik juga diukur waktu yang diperlukan aktuator untuk sampai ke posisi ekstrusi maksimum, yaitu waktu untuk batang torak atau rod mencapai kondisi full stroke (amplitudo 205 mm) dengan dua variabel pembebanan, yaitu beban kosong dan beban maksimum. Data tersebut akan menjadi data waktu ekstrusi, sedangkan data intrusi diambil hanya pada saat pembebanan kosong, karena diasumsikan bahwa muatan telah jatuh seluruhnya

A

saat ekstrusi. Kedua pengujian tersebut akan dilakukan pada rpm maksimum, yaitu 3000 rpm.

Beban yang digunakan pada pengujian adalah TBS kelapa sawit seberat 162 kg dan sisanya adalah karung-karung yang berisi pasir dan kerikil yang dibungkus per 10 kg. Karung berisi pasir dan kerikil tersebut diasumsikan sebagai TBS. Hal tersebut terpaksa dilakukan mengingat ketersediaan TBS kelapa sawit di daerah penelitian sulit untuk didapatkan.

Penyusunan beban dilakukan merata dengan beban di bagian bawah adalah pasir dan kerikil, kemudian bagian atas disusun TBS secara acak dan merata. Pola penyusunan beban atau muatan bak saat dilakukan pengujian dapat dilihat pada Gambar 33 di bawah ini.

Gambar 33 Pola penyusunan beban saat pengujian

Seperti yang sudah dijelaskan sebelumnya, pengujian dilakukan pertama-tama untuk mengetahui kapasitas angkat maksimum dari mekanisme hidrolik yang telah dirancang. Setelah dilakukan beberapa kali ulangan, didapatkan nilai untuk pembebanan maksimum bak adalah sebesar 360 kg; dengan isi 162 kg TBS, dan sisanya adalah pasir dan kerikil. Oleh karena itu, dalam uji performansi, beban muatan aman yang direkomendasikan adalah 340 kg. Nilai tersebut sekaligus menjadi parameter saat pengujian dilakukan. Berikut tabel hasil pengujian performa aktuator silinder.

Tabel 1 Hasil uji kinerja silinder saat ekstrusi beban 340 kg

31

Tabel 2 Hasil uji kinerja silinder saat ekstrusi tanpa pembebanan

Ulangan Waktu (detik) 1 1.18 2 1.56 3 1.49 4 1.36 5 1.45 Rata-rata 1.41

Tabel 3 Hasil uji silinder intrusi

Ulangan Waktu (detik) 1 1.25 2 1.27 3 1.25 4 1.21 5 1.22 Rata-rata 1.24

Karena selisih waktu yang sangat kecil sehingga pencatatan data tersebut tidak dilakukan saat pengujian berlangsung, melainkan dilakukan dengan bantuan perangkat lunak Camtasia Studio V.7 2010 (Gambar 34). Saat dilakukannya pengujian tersebut, seluruh dokumentasi pengujian direkam melalui kamera digital kemudian video tersebut diolah kembali pada software bantu untuk dicatat data waktu ekstrusi dan instrusi dari silinder aktuator.

Gambar 34 Tampilan layar Camtasia Studio 2010

kg), tercatat waktu yang dibutuhkan aktuator untuk mencapai keadaan full stroke

adalah 2.35 detik, sedangkan saat intrusi tercatat waktu yang ditempuh silinder untuk kembali ke posisi standby selama 1.24 detik. Proyeksi perbedaan waktu ekstrusi dengan pembebanan dan tanpa pembebanan dapat dilihat pada Gambar 35 dibawah ini.

Gambar 35 Grafik perbandingan waktu ekstrusi saat beban 340 kg dan tanpa pembebanan

Nilai waktu intrusi tidak menjadi fokus pada hasil pengujian, karena saat intrusi, aliran telah dibatasi oleh flow control agar menjadi lambat. Hal tersebut dimaksudkan agar bak yang tertarik silinder tidak berbenturan keras dengan

chassis utama transporter dan dapat jatuh secara perlahan. Flow control diatur agar membuat aliran yang mengalir dari silinder menuju directional valve menjadi lambat. Perlambatan tersebut dilakukan dengan cara memutar tuas flow control

sebanyak 4 kali putaran dari posisi tertutup (Gambar 36).

Gambar 36 Pengaturan bukaan flow control (ditunjukkan oleh tanda panah) Pada subbab analisis teknik pompa hidrolik, diketahui bahwa kapasitas pompa yang digunakan untuk pengujian pada penelitian ini adalah pompa gear 11

33

cc, yang tidak sesuai dengan kapasitas pompa ideal yang direkomendasikan, yaitu 18 cc. Walaupun kapasitas pompa yang digunakan lebih kecil dari kapasitas pompa yang direkomendasikan, hal tersebut tidak berpengaruh secara signifikan bagi kinerja aktuator silinder setelah dilakukannya pengujian karena tekanan yang dihasilkan oleh gearpump dari input engine bertenaga 10 HP mencapai 100 bar hingga 150 bar. Nilai tersebut lebih besar dari tekanan operasi silinder aktuator yang hanya 58.76 bar sehingga perbedaan tekanan tersebut dapat membantu kinerja silinder dalam melakukan ekstrusi maupun intrusi walaupun pompa hidrolik yang digunakan tidak sesuai dari volume kapasitas pompa ideal.

SIMPULAN DAN SARAN

Simpulan

Sistem hidrolik dapat diaplikasikan pada transporter trek kayu dalam melakukan kegiatan bongkar muatan. Mekanisme tipping yang digunakan adalah mekanisme tipe under body direct lift. Hasil pengujian menunjukkan bahwa pembebanan yang dapat diangkat oleh silinder aktuator dengan pembebanan maksimum sebesar 360 kg, dengan beban yang direkomendasikan sebesar 340 kg. Kegiatan unloading atau bongkar muatan transporter dapat dilakukan dengan waktu 3.6 detik, yaitu 2.4 detik untuk ekstrusi, dan 1.2 detik untuk intrusi. Hasil tersebut lebih cepat dibandingkan dengan mekanisme sebelumnya, yaitu dengan mekanisme sliding dahulu yang membutuhkan waktu 24 detik. Selain itu, mekanisme bongkar muatan dengan sistem hidrolik dapat mempersingkat tahapan kerja yang dilakukan operator sehingga dapat mengurangi risiko kecelakaan kerja yang ditimbulkan.

Saran

DAFTAR PUSTAKA

Akbar, Zoel. 2004. Rancang Bangun Sistem Hidrolik Pada Bulldozer Mini Berbasis Traktor Tangan. [Skripsi]. Bogor. Departemen Teknik Pertanian. Chairunisa. 2008. Pengelolaan tenaga kerja panen dan sistem pengangkutan

tandan buah segar kelapa sawit (Elaeis guineensis Jacq.) di kebun mustika PT Sajang Heulang Minamas Plantation Kalimantan Selatan [skripsi]. Bogor : Agronomi, Institut Pertanian Bogor.

Dadin. 2002. Pengelolaan pemanenan kelapa sawit (Elaeis guineensis Jacq.) di kebun Bangun Bandar PT. Scofindo Medan, Sumatera Utara [skripsi]. Bogor : Budidaya Pertanian, Institut Pertanian Bogor.

Hartono, S. 1988. Sistem Kontrol dan Pesawat Tenaga Hidrolik. Bandung: Tarsito.

Hydraulic Circuit. 2013. [internet]. [diacu 2013 Desember 15]. Tersedia dari: http://sandbox.yoyogames.com/basic-hydraulic-circuit.

Liljedahl, JB, PK Turnquist, DW Smith and M Hoki. 1989. Tractors and Their Power Units. Fourth Edition. An Avi Books. New York. USA.

Lubis, A. U. 1992. Kelapa Sawit (Elaeis guineensis Jacq.) di Indonesia. Pusat Penelitian Perkebunan Marihat: Pematang Siantar. 435 hal.

Pahan, I. 2006. Panduan Lengkap Kelapa Sawit Manajemen Agribisnis dari Hulu hingga Hilir. Penebar Swadaya, Jakarta. 411 hal.

Pramudji, M. D., Y. H. Ginanjar., M. Ahmad., C. Basuki., H. Setyobudi., M. Fadzil., dan T. Haryadi. 2004. Minamas Plantation (Plantation Operation)

Standard Operating Procedure Manual Agronomic Practices– Oil Palm. Member of Kumpulan Guthrie Berhad. Minamas. Jakarta.467 hal.

Rudiansyah, Akhir. 2012. Desain Transporter Tandan Buah Segar (TBS) Kelapa Sawit Tipe Trek Kayu. [Skripsi]. Bogor. Departemen Teknik Mesin dan Biosistem.

35

Lampiran 1 Grafik piston rod selection chart (Katalog Parker Hanafin Corp.)

keterangan:

37