ANALISIS IMPLEMENTASI LEAN MANUFACTURING

DENGAN LEAN ASSESSMENT DAN ROOT CAUSE ANALYSIS

PADA PT. SC JOHNSON MANUFACTURING MEDAN

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh TRISNAL 0 8 0 4 0 3 0 0 7

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Allah SWT karena atas berkat

rahman dan rahim-Nya penulis memperoleh pengetahuan, kesehatan dan

kesempatan untuk bisa menyelesaikan tugas sarjana ini.

Tugas sarjana ini merupakan salah satu syarat untuk mendapatkan gelar

sarjana teknik di Departemen Teknik Industri, khususnya program studi reguler

strata satu, Fakultas Teknik, Universitas Sumatera Utara. Adapun judul untuk

tugas sarjana ini adalah “Analisis Implementasi Lean Manufacturing dengan Lean

Assessment dan Root Cause Analysis pada PT. SC Johnson Manufacturing

Medan”.

Walaupun penulis sudah berusaha semaksimal mungkin, namun penulis

juga menyadari kemungkinan terdapat kekurangan. Oleh karena itu, penulis

sangat mengharapkan saran dan kritik untuk menyempurnakan laporan ini.

Akhir kata penulis mengharapkan laporan ini bermanfaat bagi siapapun

yang membacanya.

Medan, 31 Juli 2013

Penulis,

UCAPAN TERIMA KASIH

Puji syukur kehadirat Allah SWT atas berkat rahman dan rahim-Nya penulis

dapat berkuliah di Departemen Teknik Industri USU dan bisa menyelesaikan

tugas sarjana ini. Banyak pihak yang telah membantu, memberi dukungan dan doa

kepada penulis. Oleh karena itu, penulis ingin mengucapkan terima kasih kepada:

1. Ibu Ir. Khawarita Siregar, MT selaku Ketua Departemen Teknik Industri

Universitas Sumatera Utara, yang telah memberi izin pelaksanaan Tugas

Sarjana ini.

2. Bapak Ir. Sugiharto Pujangkoro, MM selaku Dosen Pembimbing I, yang telah

memberikan waktu, bimbingan, pengarahan, masukan dan motivasi kepada

penulis dalam penyelesaian Tugas Sarjana ini.

3. Ibu Dr. Eng. Listiani Nurul Huda, MT selaku Dosen Pembimbing II, yang

telah memberikan waktu, bimbingan, pengarahan, masukan dan motivasi

kepada penulis dalam penyelesaian Tugas Sarjana ini.

4. Bapak Aswin selaku Pembimbing Lapangan dan Bapak Zulkifli, Bapak

Sutiono, Bapak Sulaiman, Ibu Fitri serta seluruh pegawai di PT. SC Johnson

Manufacturing Medan yang telah memberikan bantuan dalam penyelesaian

Tugas Sarjana ini.

5. Ayahanda Nadrinsyah dan Ibunda Murniati yang tiada hentinya mendukung

penulis baik secara moril maupun materil sehingga laporan ini dapat

diselesaikan. Seluruh kasih sayang Ayahanda dan Ibunda begitu terasa

memberikan karya ini sebagai ungkapan rasa terima kasih kepada Ayahanda

dan Ibunda tercinta.

6. Staf pegawai Teknik Industri, Bang Ridho, Bang Mijo, Kak Dina, Bang

Nurmansyah, Kak Rahma dan Ibu Ani, terimakasih atas bantuannya dalam

masalah administrasi untuk melaksanakan tugas sarjana ini.

7. Kakak tercinta Siti Sartika Murni serta Kedua adik Destriati dan Dahnial

Syaputra yang selalu membantu dan mendukung penulis untuk secepatnya

menyelesaikan laporan ini.

8. Keluarga cita HMI Komisariat FT USU, Rekan-rekan di Komisariat, Galih,

Syumarlin, Robi, Andri, Yosi, Kak Rora, Kak Vina, Bang Ikhwan Tanjung,

Bang Haikal, Bang Armi, Bang Toni, Arrahim, Umri, Fuad, Yusriawan, Andi,

Wulan, Fajar, Siti, Madhan, Danu, Nuri, Jali, Tami serta Adik-adik stambuk

2011 dan 2012 di Komisariat. Terimakasih atas dorongan dan motivasinya.

9. Teman seperjuangan penulis di keinstrukturan BPL HMI Cabang Medan. Kak

Ratna, Kak Ratih, Kak Juli, Kak Rora, Bang Ikhwan, Bang Wiwid, Bang

Iqbal, Bang Iyas dan Bang Silo. Terima kasih atas pengertiaanya dan

motivasinya agar bisa mengisi materi ’Mission HMI’.

10.Semua teman angkatan 2008 di Departemen Teknik Industri USU yang telah

memberikan banyak masukan kepada penulis.

Medan, 31Juli 2013

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL

LEMBAR PENGESAHAN ... i

KATA PENGANTAR ... ii

UCAPAN TERIMA KASIH ... iii

DAFTAR ISI ... v

DAFTAR TABEL ... ix

DAFTAR GAMBAR ... xi

ABSTRAK ... xii

I PENDAHULUAN ... I-1

1.1 Latar Belakang Permasalahan... I-1

1.2 Perumusan Masalah ... I-3

1.3 Tujuan Penelitian ... I-4

1.4 Manfaat Penelitian ... I-4

1.5 Asumsi dan Batasan Masalah ... I-5

1.6 Sistematika Penulisan Tugas Akhir ... I-5

II GAMBARAN UMUM PERUSAHAAN ... II-1

2.1 Sejarah PT. SC Johnson Manufacturing Medan ... II-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

2.3.1 Struktur Organisasi Perusahaan ... II-4

2.3.2 Uraian Tugas dan Tanggungjawab... II-7

2.4 Tenaga Kerja dan Jam Kerja Perusahaan ... II-10

2.5 Sistem Pengupahan dan Fasilitas ... II-13

2.6 Proses Produksi... II-14

2.6.1 Uraian Proses Produksi ... II-18

2.6.2 Mesin dan Peralatan... II-22

III LANDASAN TEORI ... II-1

3.1 Sejarah Sistem Produksi Lean ... III-1

3.2 Konsep Lean Manufacturing ... III-2

3.3 Model Peningkatan Proses ... III-3

3.4 Lean Assessment ... III-6

3.5 Diagram Alir (Flowcharts) ... III-10

3.6 Overall Labor Effectiveness (OLE) ... III-12

3.7 Root Cause Analysis ... III-14

2.7.1 Five Why’s ... III-15

3.8 Standard Operating Procedures (SOP) ... III-16

IV METODOLOGI PENELITIAN ... IV-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

4.3 Objek Penelitian ... IV-1

4.4 Kerangka Konseptual Penelitian ... IV-1

4.5 Identifikasi Variabel Penelitian ... IV-3

4.5.1 Variabel Independen ... IV-3

4.5.2 Variabel Dependen ... IV-4

4.6 Sumber Data ... IV-4

4.7 Metode pengumpulan data ... IV-5

4.8 Populasi dan Sampel ... IV-6

4.9 Blok Diagram Prosedur Penelitian ... IV-6

4.10 Pengolahan Data ... IV-8

4.11 Analisis Pemecahan Masalah ... IV-12

4.12 Kesimpulan dan Saran... IV-14

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1

5.1 Pengumpulan dan Pengolahan Data ... V-1

5.1.1 Mendefinisikan Masalah dalam Konteks Proses... V-1

5.1.1.1 Penerapan Lima Elemen Primer Lean... V-2

5.1.1.2 Tingkat Implementasi Lean Manufacturing ... V-10

5.1.2 Identifikasi dan Dokumentasi Proses ... V-24

DAFTAR ISI (Lanjutan)

BAB HALAMAN

VI ANALISIS DAN PEMBAHASAN HASIL ... VI-1

6.1 Analisis ... VI-1

6.1.1 Analisis Korelasi Lima Elemen Primer Lean ... VI-1

6.1.2 Analisis Tingkat Implementasi Lean ... VI-2

6.1.3 Analisis Diagram Alir Proses ... VI-5

6.1.4 Analisis Overall Labor Effectiveness (OLE) ... VI-5

6.1.5 Root Cause Analysis ... VI-6

6.2 Pembahasan Hasil ... VI-10

6.2.1 Perbaikan Proses ... VI-10

6.2.2 Estimasi Hasil Implementasi Solusi dan Evaluasi ... VI-14

VII KESIMPULAN DAN SARAN ... VII-1

7.1 Kesimpulan ... VII-1

7.2 Saran ... VII-2

DAFTAR TABEL

TABEL HALAMAN

1.1 Waste yang Terjadi pada Saat Kegiatan Produksi Baygon Jenis

2 DC dengan Bahan Adonan Coil Sebanyak 2 Trolley ... I-2

1.2 Rata-rata Efektivitas Peralatan Keseluruhan ... I-3

2.1 Rekapitulasi Jumlah Tenaga Karyawan Tetap dan Outsourcing .. II-11

2.2 Data Spesifikasi Mesin Produksi ... II-22

3.1 Kuesioner Lean Manufacturing Self Assessment ... III-9

3.2 Akar Penyebab Masalah Mesin Sering Macet ... III-15

5.1 Jumlah Penumpukan Produk Sementara ... V-4

5.2 Data Kehilangan Jam Kerja Operator ... V-5

5.3 Data Kehilangan Jam Keja Operator yang Dikonversi dengan

Jumlah Coil ... V-5

5.4 Data Keterlambatan Proses Produksi ... V-6

5.5 Data Keterlambatan Proses Produksi yang Dikonversi dengan

Jumlah Coil ... V-6

5.6 Data Hasil Produksi Coil ... V-7

5.7 Data Kekurangan Target Produksi ... V-8

5.8 Data Jumlah Coil Cacat ... V-8

5.9 Data Variabel Dependen dan Variabel Independen ... V-9

5.10 Hasil Perhitugan Korelasi Linier Sederhana ... V-10

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

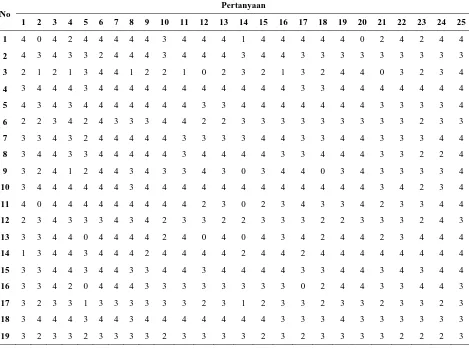

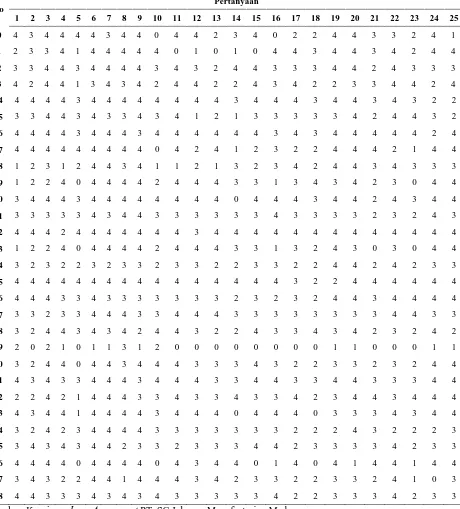

5.12 Rekapitulasi Kuesioner Implementasi Lean ... V-13

5.13 Hasil Perhitungan Validitas Data ... V-15

5.14 Perhitungan Varians Tiap Butir Pertanyaan ... V-17

5.15 Total Nilai Implementasi Lean ... V-19

5.16 Tingkat Performansi Elemen Lean ... V-22

5.17 Data Operator Tidak Memberikan Kontribusi Efekif ... V-31

5.18 Data Jumlah Hasil Produksi ... V-31

5.19 Data Produk Cacat ... V-32

5.20 Ketersediaan Tenaga kerja (Availability) Harian ... V-34

5.21 Jumlah Hasil Produksi (Performance) Harian ... V-33

5.22 Kualitas Produk Harian ... V-34

5.23 OLE Harian ... V-35

6.1 Pencarian Penyebab Masalah dengan 5 Why’s ... VI-9

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1 Struktur Organisasi PT. SC Johnson Manufacturing Medan ... II-6

3.1 Model Peningkatan Proses ... III-6

3.2 Model SIPOC ... III-11

4.1 Kerangka Konseptual ... IV-2

4.2 Blok Diagram Prosedur Penelitian ... IV-7

4.3 Blok Diagram Pengolahan Data ... IV-8

4.4 Model SIPOC ... IV-12

4.5 Blok Diagram Analisis Pemecahan Masalah ... IV-14

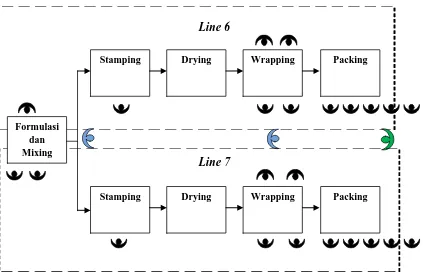

5.1 Aliran Produk pada Proses Produksi ... V-3

5.2 Model SIPOC dari Proses Pembuatan Coil Baygon Jenis 2 DC... V-28

5.3 Bagan Diagram Alir Pembuatan Coil Baygon Jenis 2 DC ... V-29

6.1 Performansi Tingkat Implementasi Elemen Lean ... VI-3

6.2 OLE di Lini Produksi ... VI-6

6.3 Prosedur Kerja Penyusunan Coil ... VI-11

6.4 Sosialisasi Berupa Visual Control untuk Pergantian Shift ... VI-12

6.5 Sosialisasi Berupa Visual Control untuk Perbaikan Mesin

Stamping ... VI-12

ABSTRAK

Penerapan lean manufacturing di perusahaan dipengaruhi oleh lima elemen primer, yaitu manufacturing flow, organisasi, logistik, metrics dan proses kontrol. Kondisi penerapan lima elemen primer lean ini akan mempengaruhi keberagaman waste yang terjadi pada saat proses produksi berlangsung. Jika waste pada saat proses produksi beragam, maka akan mengakibatkan efektivitas proses produksi di perusahaan rendah. Waste yang beragam dan efektivitas proses produksi yang rendah mengindikasikan bahwa penerapan lean manufacturing belum baik, sehingga diperlukan analisis terhadap implementasi lean di perusahaan dan langkah-langkah perbaikan yang perlu dilakukan.

Pencapaian implementasi lean manufacturing di perusahaan diukur dengan menggunakan lean assessment untuk menganalisis hubungan korelasi linier sederhana penerapan lima elemen primer lean terhadap waste dan menganalisis performansi kinerja elemen lean. Aliran proses produksi dianalisis dengan menggunakan flowchart dan ukuran efektivitas perusahaan diukur dengan menggunakan Overall Labor Effectiveness (OLE). Pencapaian implementasi lean yang tidak baik akan dianalisis dengan menggunakan root cause analysis untuk mengetahui akar penyebab masalahnya.

Hasil pengukuran lean assessment perusahaan menunjukkan bahwa terdapat hubungan korelasi yang positif antara penerapan lima elemen primer lean terhadap keberagaman waste dan secara keseluruhan performansi kinerja penerapan lean sudah benar, yaitu sebesar 78,71. Namun, ada terdapat performansi elemen lean yang masih bermasalah, yaitu elemen lean yang ke-satu pada atribut yang ke-lima dengan tingkat performansi 59. Hasil analisis terhadap aliran proses produksi menunjukkan bahwa terjadi pemborosan dari segi waktu maupun dari segi produk. Hasil pengukuran OLE perusahaan hanya sebesar 60%. Solusi yang diberikan terhadap akar penyebab masalah yang diperoleh hasil dari root cause analysis diharapkan mampu meningkatkan OLE perusahaan hingga mencapai 80%.

BAB I

PENDAHULUAN

1. 1 Latar Belakang Permasalahan

Ketatnya persaingan dalam dunia industri semakin memacu perusahaan

manufacturing untuk meningkatkan hasil produksi. Peningkatan hasil produksi

dilaksanakan dalam bentuk kualitas, harga, jumlah produksi dan pengiriman tepat

waktu. Usaha yang dapat dilakukan untuk meningkatkan hasil produksi adalah 1)

mengeliminasi pemborosan (waste), 2) mengurangi biaya, 3) meningkatan

kemampuan pekerja. Semua ini dapat dicapai dengan menerapkan konsep lean

manufacturing di perusahaan (Nicholas,1998).

Eliminasi pemborosan (waste) merupakan salah satu cara untuk meningkatkan hasil

produksi. Waste adalah semua aktivitas yang tidak bernilai tambah. Penelitian terdahulu

yang berkaitan dengan hal ini adalah “Implementasi Lean Manufacturing di PT. X

Pasuruan” (Askari dan H. Hari, 2012). Penelitian ini menjelaskan bahwa waste yang

terjadi pada perusahaan mengakibatkan biaya produksi meningkat, kualitas produk

menurun dan lead time produk panjang. Faktor penyebab terjadinya waste pada saat

proses produksi sering dipengaruhi kelalaian pekerja dalam menjalankan tugas. Oleh

karena itu, perusahaan yang telah menjalankan lean manufacturing perlu untuk

mengevaluasi pencapaian implementasi perusahaan, agar diketahui solusi perbaikan

kedepannya.

Upaya untuk mengetahui pencapaian impementasi lean diperlukan, agar

akan diperbaiki. Penelitian terdahulu yang berkaitan dengan hal ini, yaitu “Improving

performance through lean” (Bhasin, 2011). Penelitian ini menjelaskan bahwa survei

dengan menggunakan kuesioner akan membatu perusahaan untuk mengetahui pencapaian

yang telah diperoleh dan mengetahui langkah perbaikan terhadap implementasi lean

secara menyeluruh.

PT. SC Johnson Manufacturing Medan adalah perusahaan yang

memproduksi anti nyamuk bakar. Perusahaan ini telah menerapkan lean

manufacturing sejak Tahun 2010, namun pada kenyataanya pada saat proses

produksi masih terjadi waste yang beragam. Waste yang terjadi dalam proses

produksi produk Baygon jenis 2 DC (Double Coil) dapat dilihat pada Tabel 1.1.

Tabel 1.1. Waste yang Terjadi pada Saat Kegiatan Produksi Baygon Jenis 2 DC dengan Bahan Adonan Coil Sebanyak 2 Trolley

No. Waste Keragaman Waste Kategori Elemen Lean

1. Over

Production

Penumpukan coil sementara di bagian wrapping sebanyak 2310 coil

Manufacturing Flow

2. Defect

Coil rusak sebanyak 171 coil

Plastik film rusak sebanyak 2679 film

Proses Kontrol

3. Motion Operator berjalan-jalan ketika

bekerja

Organisasi

4. Unnecessary

processing

Menambahkan minyak makan pada adonan di bagian

stamping

Proses Kontrol

5. Inventory Produk yang mengalami work

in process sebanyak 2310 coil

Manufacturing Flow

6. Waiting Menunggu mesin diperbaiki Logistik

Sumber: PT. SC Johnson Manufacturing Medan

Indikator yang digunakan perusahaan untuk mengetahui pencapaian

penerapan lean adalah dengan mengukur efektivitas pralatan keseluruhan (Overall

Equipment Effectiveness = OEE). Rata-rata OEE perusahaan dari Tahun 2010

Tabel 1.2. Rata-rata Efektifitas Peralatan Keseluruhan (OEE)

Tahun % OEE

2010 55

2011 79

2012 81

Sumber: PT. SC Johnson Manufacturing Medan

Berdasarkan Tabel 1.2 dapat diketahui bahwa OEE di perusahaan belum

maksimal. Hal ini menunjukkan ukuran OEE yang dicapai masih dibawah kinerja

perusahaan yang baik menurut standar internasional, yaitu OEE sebesar 85,4%.

Oleh karena itu, maka masih diperlukan perbaikan untuk meningkatkan OEE

perusahaan (Gaspersz, 2012).

Peristiwa waste yang beragam dan ukuran OEE dibawah standar menunjukkan

bahwa implementasi penerapan lean manufacturing pada perusahaan belum baik.

Penerapan lean manufacturing yang belum baik mengindikasikan bahwa implementasi

elemen yang mempengaruhi lean juga belum baik, sehingga diperlukan analisis terhadap

implementasi lean di perusahaan dan langkah-langkah perbaikan yang perlu dilakukan.

Oleh karena itu penting untuk dilakukan penelitian ini.

1. 2 Rumusan Masalah

Rumusan masalah pada penelitian ini adalah adanya waste yang beragam

pada proses produksi menyebabkan efektifitas di perusahaan belum baik, sehingga

1. 3 Tujuan Penelitian

Tujuan penelitian ini adalah:

1. Analisis hubungan korelasi linier sederhana penerapan lima elemen primer lean

manufacturing terhadap waste

2. Analisis tingkat implementasi lean manufacturing di perusahaan dengan

menggunakan metode lean assessment.

3. Analisis terhadap aliran proses produksi dengan menggunakan flowchart.

4. Analisis ukuran kinerja perusahaan dengan menggunakan Overall Labor

Effectiveness (OLE).

5. Analisis akar penyebab masalah implementasi lean di perusahaan dengan

menggunakan metode root cause analysis dan solusi penyelesaiannya.

1. 4 Manfaat Penelitian

Manfaat yang diharapkan dapat diperoleh dari penelitian, antara lain:

1. Bagi Mahasiswa

Dapat menerapkan dan mengembangkan ilmu yang telah diperoleh selama di bangku

perkuliahan dengan cara membandingkan teori-teori ilmiah yang ada dengan

permasalahan yang ada di perusahaan.

2. Bagi Departemen Teknik Industri USU

1. Mempererat hubungan antara pihak universitas dengan pihak perusahaan

tempat dilakukannya penelitian.

2. Memperkenalkan Departemen Teknik Industri sebagai forum disiplin ilmu

terapan yang sangat bermanfaat bagi perusahaan.

1. Memberikan gambaran tentang pencapaian penerapan lean manufacturing di

perusahaan.

2. Memberikan solusi agar implementasi lean manufacturing di perusahaan

maksimal.

1. 5 Asumsi dan Batasan Masalah

Adapun asumsi yang digunakan dalam penelitian ini adalah :

1. Responden tidak dipengaruhi oleh pihak lain saat memberikan jawaban pada

kuesioner.

2. Responden mengerti dengan isi kuesioner atau interpretasi responden terhadap

pertanyaan-pertanyaan yang diajukan dalam kuesioner adalah sama dengan yang

dimaksud peneliti.

Pembatasan masalah pada penelitian ini adalah sebagai berikut:

1. Penyebaran kuesioner dilakukan terhadap line leader dan operator yang ada di PT.

SC Johnson Manufacturing Medan.

2. Pengamatan kondisi aktual penerapan lean dilakukan pada produksi Baygon jenis 2

DC (double coil) di Lini 6 dan Lini 7.

1.6 Sistematika Penulisan Tugas Akhir

Sistematika yang digunakan dalam penulisan tugas sarjana ini sebagai berikut :

Bab I Pendahuluan, menguraikan latar belakang permasalahan yang

mendasari penelitian dilakukan, rumusan permasalahan, tujuan penelitian,

manfaat penelitian, batasan dan asumsi yang digunakan dalam penelitian, dan

Bab II gambaran umum perusahaan, menguraikan tentang sejarah PT. SC

Johnson Manufacturing Medan, visi dan misi perusahaan, organisasi dan

manajemen perusahaan serta proses produksi secara umum di lantai produksi.

Bab III Landasan Teori, berisi teori mengenai Sejarah Sistem Produksi

Lean, Konsep Lean Manufacturing, Peningkatan Proses, Lean Assessment, Model

SIPOC, Overall Labor Effectiveness (OLE), Root Cause Analysis, Pembuatan

Kuesioner, Standard Operating Procedures (SOP).

Bab IV Metodologi Penelitian, menguraikan tahap-tahap yang dilakukan

dalam penelitian yaitu meliputi penentuan lokasi penelitian, jenis penelitian, objek

penelitian, kerangka konseptual penelitian, identifikasi variabel penelitian,

instrumen pengumpulan data, sumber data, metode pengolahan data, populasi dan

sampel, blok diagram prosedur penelitian, pengolahan data, analisis pemecahan

masalah sampai kesimpulan dan saran.

Bab V Pengumpulan dan Pengolahan Data, berisi pengumpulan data aktual

penerapan lima elemen primer lean, data kuesioner yang kemudian dilakukan uji validitas

dan reliabilitas data. Pengumpulan informasi dan data proses produksi coil, mulai dari

suppliers sampai dengan produk diterima costumer. Pengumpulan data availability,

performance, dan quality, yang kemudian diukur tingkat kinerja sistem yang sedang

berjalan dengan Overall Labor Effectiveness.

Bab VI Analisis dan Pembahasan Hasil, meliputi analisis pengolahan data

peneraan lean, kuesioner, analisis diagram alir, analisis ukuran Overall Labor

Effectiveness, root cause analysis dan pembahasan hasil.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1 Sejarah PT. SC Johnson Manufacturing Medan

PT. SC Johnson Manufacturing Medan berdiri secara sah pada tanggal 5

Maret 2010. Cikal bakal pendirian PT. SC Johnson Medan adalah PT. Inti

Kimiatama Perkasa yang memproduksi anti nyamuk bakar (coil) bermerek

Baygon. PT. Inti Kimiatama Perkasa didirikan pada tanggal 10 November 1997.

Pada saat itu, perusahaan ini hanya mempunyai kantor tanpa ada pabrik yang

terletak di Jl. Iskandar Muda, Medan. Untuk memproduksi produk kerjasama

dilakukan dengan salah satu perusahaan yang juga menghasilkan anti nyamuk

bakar bermerek mostfly, yaitu PT. Singapore Lion. Dalam memproduksi Baygon,

PT. Inti Kimiatama Perkasa merupakan salah satu anak perusahaan dari Bayer

Company sehingga produk yang dihasilkan dibawah pengawasan Bayer Co.

Selain bekerjasama dengan PT. Singapore Lion, PT. Inti Kimiatama Perkasa juga

membeli produk Mostfly yang dihasilkan oleh PT. Singapore Lion tersebut.

Permintaan pasar yang semakin meningkat terhadap anti nyamuk bakar

Baygon, mengakibatkan PT. Inti Kimiatama Perkasa terdorong untuk melakukan

kerjasama. Kerjasama dilakukan dengan PT. Primdoni yang terletak di Kawasan

Industri Mabar untuk beberapa merek yang berbeda. Hasil produksi dari PT.

Primdoni disimpan di gudang yang terletak di kawasan Tanjung Morawa sebelum

Aktivitas produksi dari PT. Primdoni yang semakin menurun membuat

PT. Inti Kimiatama Perkasa membeli gudang milik PT. Primdoni. Pada akhir

Tahun 2000, PT. Primdoni mengalami kebangkrutan dan seluruh aset perusahaan

berupa mesin dan peralatan produksi akhirnya dijual kepada PT. Inti Kimiatama

Perkasa, sehingga kantor yang berada di Jl. Iskandar Muda dipindahkan ke lokasi

baru di Kawasan Industri Medan Star, Tanjung Morawa, Medan.

Berdasarkan surat keputusan Departemen Kesehatan RI No. 30701300185

PKD dan No. Pendaftaran RI 1294/I-2002/T PT. Inti Kimiatama Perkasa resmi

berdiri pada bulan April 2001 dan langsung memproduksi anti nyamuk bakar

Baygon dan Mostfly dibawah pengawasan Bayer Company, Jerman. Sistem

kerjasama dengan perusahaan lain tetap dilakukan jika permintaan pasar

meningkat melebihi kapasitas perusahaan ini.

Ada beberapa anak perusahaan Bayer Company, yaitu perusahaan yang

ada di Pulo Gadung PT. Johnson Home Higiene Product (JHHP) yang

memproduksi anti nyamuk Bayclean, Autan dan Bayfresh. PT. Walet Kencana

Perkasa yang berkedudukan di Surabaya memproduksi Baygon bakar. PT. Inti

Kimiatama Perkasa yang berkedudukan di Medan hanya memproduksi anti

nyamuk bakar Baygon.

Sistem distribusi yang dilakukan adalah distribusi tunggal untuk semua

produk Bayer Company di Indonesia. Perusahaan yang menjadi distributor

tunggal adalah PT. Ultramos Jaya. Bayer Company memposisikan diri di bidang

Masa peralihan pun terjadi pada akhir Tahun 2002 dari bayer Company ke

SC Johnson, Amerika Serikat. Peralihan ini mengakibatkan PT. Inti Kimiatama

Perkasa menjadi milik SC Johnson. Selama enam bulan, PT. Inti Kimiatama

Perkasa mengalami masa transisi ke SC. Johnson sebelum akhirnya benar-benar

dikendalikan oleh SC. Johnson. Pada pertengahan Juni 2003 PT. Inti Kimiatama

Perkasa resmi dipegang oleh SC. Johnson.

Seiring berkambangnya waktu, maka jajaran direksi pun memikirkan

untuk mengganti nama PT. Inti Kimiatama Perkasa menjadi PT. SC Johnson

Manufacturing Medan. Pada tanggal 5 maret 2010 PT. Inti Kimiatama Perkasa

berganti nama menjadi PT. SC Johnson Manufacturing Medan. Hal ini dilakukan

melalui akte notaris berdasarkan persetujuan dari dewan direksi komisaris

pemegang saham.

2.2 Ruang Lingkup Bidang Usaha

PT. SC Johnson Manufacturing Medan merupakan industri yang bergerak

pada pembuatan anti nyamuk bakar (coil). Coil yang diproduksi memiliki

berbagai merek, yaitu Baygon, Fuyi, dan Raid. Ketiga merek ini berada dibawah

lisensi SC. Johnson.

Lokasi PT. SC Johnson Manufacturing Medan berada di Kompleks

Kawasan Industri Medan Star, Jl. Pelita Raya 1 Km 19,2 Tanjung Morawa

Kabupaten Deli Serdang Provinsi Sumatera Utara. Adapun batas-batas lokasi

Sebelah Timur : PT. Smart Glove

Sebelah Selatan : PT. Group Tempo

Sebelah Barat : Ruko

Produk coil PT. SC Johnson Manufacturing Medan hampir 80% dari

keseluruhan produksi diekspor ke beberapa negara, yaitu Argentina, Meksiko,

Thailand, Rusia, Yunani dan Kolombia. Sisanya 20% dijual untuk memenuhi

kebutuhan dalam negeri di daerah Sumatera.

2.3 Organisasi dan Manajemen 2.3.1 Struktur Organisasi Perusahaan

PT. SC Johnson Manufacturing Medan dalam kegiatan operasionalnya

dikepalai oleh seorang Plant Manager yang membawahi beberapa departemen.

Dalam melaksanakan kegiatan perusahaan, individu-individu yang terlibat harus

mengetahui dan patuh terhadap batas-batas tugas, wewenang dan tanggung jawab

dari setiap personil dalam organisasi. Dengan demikian diharapkan adanya suatu

kejelasan arah dan koordinasi untuk mencapai tujuan perusahaan.

Plant Manager dalam mengerjakan tugas dan tanggung jawabnya dibantu

oleh enam manager, yaitu production manager, quality control manager,

maintenance manager, logistic manager, human resource manager dan safety

health environment manager. Masing-masing manager ini dibantu oleh

supervisor-supervisor dalam mengerjakan tugasnya.

analyst. Masing-masing bagian tersebut merupakan non departemen yang tidak

dikepalai oleh seorang manager, tetapi pertanggungjawabannya langsung kepada

plant manager. Secara umum, plant manager akan bertanggung jawab penuh

terhadap semua kegiatan di perusahaan, dan semua kegiatan tersebut akan

dipertanggungjawabkan kepada Director Manager yang ada di Jakarta. Struktur

organisasi PT. SC Johnson Manufacturing Medan dapat dilihat pada Gambar 2.1.

Struktur organisasi yang digunakan oleh perusahaan ini adalah berbentuk

fungsional-staf. Ciri yang paling utama terlihat secara sepintas adalah

kompleksitas. Namun, hal ini dianggap tepat karena cakupan dari PT. SC

Johnson Manufacturing Medan ini sangat luas. Dalam sistem organisasi seperti

ini, tugas dan tanggung jawab pada masing-masing jabatan dapat diketahui

peranannya sehingga diharapkan dapat dilaksanakan dengan baik dan lancar oleh

setiap karyawan.

Director

Plant Manager

Executive Asistant

HRD Manager Maintenance Mgr Genser & SHE Mgr Logistic Mgr

Q.C / Lab. Mgr

Production Mgr Cost Analyst Purchasing

IT / BPT

Lean Architec

Plant Data Coord

Supplai Planner / PPIC Shift Leader Line Leader Operator Helper QC Supervisor & ISO Coord

Analyst

Incoming Supervisor

Analyst

G.C. Analyst

FG & PM Supervisor

FG & PM Staff

RM Supervisor RM Staff Stock Planner Stock Controller HRD Coordinator

Payroll & Admin

Plant Engineer

Mechanic Supervisor

Mechanic Staff

Parts Stock Keeper

SHE

GS & Utilities Spv

Security Driver Social Building Policlinic Cashier Keterangan

FG & PM : Finish Good & Packing Material RM : Raw Material

Spv : Supervisor

SHE : Safety Health & Environment

IT / BPT : Information Technology / Business Process & Technology Genser : General Service

Q.C : Quality Control Lab. : Laboratorium

2.3.2 Uraian Tugas dan Tanggungjawab

Organisasi yang baik adalah organisasi yang jelas dan teratur sehingga

dalam melaksanakan tugas dan tanggung jawabnya setiap pemangku jabatan

memiliki gambaran dan batasan tugas dan tanggung jawab. Adapun uraian tugas

dan tanggung jawab pada PT. SC Johnson Manufacturing Medan adalah sebagai

berikut:

1. Plant Manager

Tugasnya adalah memimpin dan mengendalikan semua kegiatan produksi

yaitu merencanakan, mengatur, mengkoordinasikan dan mengendalikan

seluruh sumber daya tersedia sehingga target perusahaan tercapai.

2. Executive Asistant

Tugasnya adalah membantu Plant Manager dalam menyusun agenda kegiatan

Plant Manager, mengadministrasikan setiap rapat-rapat, menyiapkan

berkas-berkas atau membantu apa yang dibutuhkan oleh Plant Manager sehingga

pekerjaan Plant Manager berjalan dengan lancer.

3. Cost Analisyst

Tugasnya adalah melakukan analisa seluruh variable biaya, memberikan

masukan terhadap biaya-biaya yang dikeluarkan dengan tujuan akhir adalah

penghematan biaya tercapai dan biaya produksi dapat dikendalikan dengan

baik.

4. Human Resource Manager

Tugas utamanya adalah menyediakan sumber daya manusia yang tepat sesuai

bertanggung jawab terhadap peningkatan kompetensi karyawan melalui

pelatihan yang tepat. Bagian ini juga mengelola hubungan dengan serikat

pekerja dan pemerintah yang terkait. Tugas administrasi yaitu mengeluarkan

surat pengangkatan dan pemberhentian, mengatur absensi, cuti karyawan,

administrasi lembur karyawan, serta mengatur semua keluar masuknya surat

perusahaan dan lain-lain. Bagian HRD langsung berhubungan dengan HRD

kantor pusat di Jakarta.

5. Production Manager

Tugasnya adalah merencanakan produksi serta mengkoordinasikan dan

mengawasi jalannya produksi sesuai dengan jadwal produksi yang telah

ditetapkan.

6. Maintenance Manager

Tugasnya adalah memimpin, merencanakan serta mengkoordinasikan kegiatan

pelaksanaan pemeliharaan/perawatan, perbaikan mesin dan mengatur semua

kebutuhan peralatan termasuk spare part mesin yang dibutuhkan dalam proses

produksi sehingga tidak mengganggu jalanya proses produksi.

7. Quality Control Manager

Tugasnya adalah merencanakan, memimpin dan mengkoordinasikan standar

kualitas produk yang dihasilkan, menentukan produk yang sesuai dengan

spesifikasi yang telah ditentukan, bertanggung jawab atas analisis dan

keputusan untuk menerima atau menolak produk. Dalam menjalankan

bertugas di laboratorium untuk melaksanakan pengujian yang bersifat fisik

dan kimiawi.

8. Logistic Manager

Tugasnya adalah melaksanakan pengawasan terhadap persediaan bahan baku

maupun produk jadi, merencanakan persediaan terhadap bahan baku,

menerima dan menyimpan bahan baku, dan mengatur keluarnya barang jadi

yang ada di gudang, serta mengawasi dan mengatur keberadaan bahan-bahan

yang ada di gudang.

9. SHE & General Service Manager

Tugasnya adalah merencanakan dan melaksanakan program keselamatan dan

kesehatan kerja (Safety Health and Environment) dalam rangka melindungi

setiap karyawan dan siapa saja yang terlibat langsung pada kegiatan

perusahaan untuk mencegah terjadinya kecelakaan kerja dengan visi zero

accident. Menjadikan proses produksi aman bagi lingkungan dengan visi go

green. Merencanakan penyediaan transportasi karyawan, kantin karyawan,

poliklinik di lokasi pabrik, kebersihan taman dan gedung serta keamanan aset

perusahaan.

10. Plant Data Coordinator

Tugasnya adalah mengontrol dan mengkoordinir data-data yang berkaitan

dengan operasional produksi pabrik dan data entry system SAP.

11. Bussiness Process & Technology Specialist (BPT / IT Specialist)

Tugasnya adalah merencanakan dan mengawasi seluruh keperluan yang

12. Purchasing Supervisor

Tugasnya adalah merencanakan dan mengkoordinasikan seluruh kegiatan

pembelian bahan baku dari pihak vendor dan penawaran produk jadi kepada

pihak distributor.

2.4 Tenaga Kerja dan Jam Kerja Perusahaan

Dalam menjalankan kegiatan operasional perusahaan, PT. SC Johson

Manufacturing menggolongkan tenaga kerja atas dua bagian, yaitu:

1. Karyawan Tetap

Karyawan tetap adalah karyawan yang diangkat oleh perusahaan, sehingga

mereka menerima gaji bulanan dan fasilitas-fasilitas lain sesuai dengan

ketentuan yang berlaku.

2. Karyawan Outsourcing

Outsourcing adalah penyerahan sebagian pelaksanaan pekerjaan yang sifatnya

non-core atau penunjang oleh melalui perjanjian pemborongan pekerjaan atau

penyediaan pemborongan pekerjaan atau penyedia jasa pekerja/ buruh. Jadi

karyawan outsoucing adalah karyawan kerjasama.

Secara keseluruhan jumlah karyawan di PT. SC Johnson Manufacturing

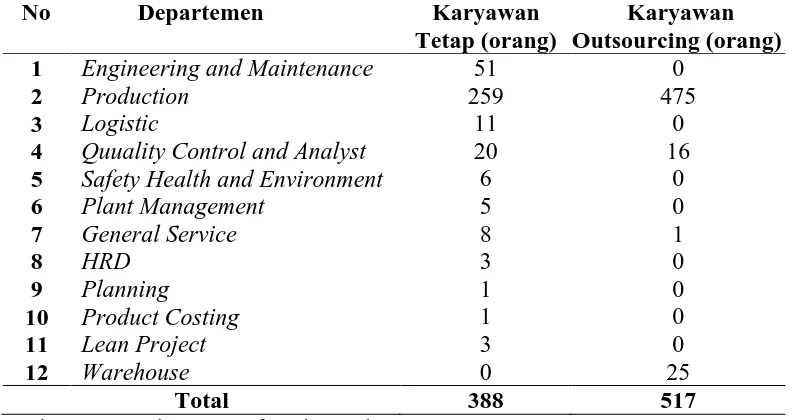

Tabel 2.1. Rekapitulasi Jumlah Tenaga Karyawan Tetap dan Outsourcing No Departemen Karyawan

Tetap (orang)

Karyawan Outsourcing (orang)

1 Engineering and Maintenance 51 0

2 Production 259 475

3 Logistic 11 0

4 Quuality Control and Analyst 20 16

5 Safety Health and Environment 6 0

6 Plant Management 5 0

7 General Service 8 1

8 HRD 3 0

9 Planning 1 0

10 Product Costing 1 0

11 Lean Project 3 0

12 Warehouse 0 25

Total 388 517

Sumber: PT. SC Johnson Manufacturing Medan

Jumalah seluruh karyawan adalah jumlah karyawan tetap ditambah dengan

karyawan outsourcing, yaitu 885 orang. Ketentuan jam kerja pada PT. SC

Johnson Manufacturing terbagi atas:

1. Karyawan Bagian Kantor

Hari kerja karyawan bagian kantor adalah hari Senin sampai Jumat yang

terdiri dari satu shift kerja, dengan jam kerja sebagai berikut:

Pukul 08.00 – 12.00 Kerja Aktif

Pukul 12.00 – 13.00 Istirahat

Pukul 13.00 – 17.00 Kerja Aktif

2. Karyawan Bagian Pabrik

Hari kerja karyawan pabrik adalah hari Senin sampai Minggu yang terdiri dari

tiga shift kerja, dengan jam kerja sebagai berikut:

Shift Pertama

Pukul 11.00 – 13.00 Istirahat

Shift Kedua

Pukul 15.00 – 23.00 Kerja Aktif

Pukul 19.00 – 21.00 Istirahat

Shift Ketiga

Pukul 23.00 – 07.00 Kerja Aktif

Pukul 03.00 – 05.00 Istirahat

Perusahaan juga memberikan izin cuti bagi karyawan yang memiliki

urusan penting sehingga tidak memungkinkan untuk bekerja untuk beberapa

waktu. Adapun prosedur pemberian cuti itu adalah sebagai berikut:

a. Karyawan dengan masa kurang dari 3 tahun

Bagi karyawan dengan masa kerja kurang dari 3 tahun, maka diberikan izin

cuti 1 hari perbulan, atau sama dengan 12 hari per tahun.

b. Karyawan dengan masa kerja 3-10 tahun

Bagi karyawan dengan masa kerja 3-10 tahun, maka diberikan izin cuti 18

hari.

c. Karyawan dengan masa kerja 11-15 tahun

Bagi karyawan dengan masa kerja 11-15 tahun, maka diberikan izin cuti 21

hari.

d. Karyawan dengan masa kerja 16-19 tahun

Bagi karyawan dengan masa kerja 16-19 tahun, maka diberikan izin cuti 22

e. Karyawan dengan masa kerja 20-25 tahun

Bagi karyawan dengan masa kerja 20-25 tahun, maka diberikan izin cuti 24

hari.

2.5 Sistem Pengupahan dan Fasilitas

Sistem pengupahan yang diberlakukan pada PT. SC Johnson

Manufacturing Medan didasarkan pada golongan dan masa kerja masing-masing

tenaga kerja. Sistem pengupahan pada perusahaan dapat digolongkan menjadi dua

bagian berdasarkan stasus karyawan atau pegawai dalam perusahaan.

1. Karyawan Tetap

Status karyawan tetap adalah apabila karyawan tersebut diangkat oleh

perusahaan, sehingga mereka menerima gaji bulanan dan fasilitas-fasilitas lain

sesuai dengan ketentuan yang berlaku.

2. Karyawan Outsourcing

Karyawan outsourcing menerima pembayaran gaji setiap bulannya oleh

perusahaan.

Fasilitas-fasilitas yang diberikan perusahaan kepada karyawan atau

pegawai adalah sebagai berikut:

1. Upah lembur, yaitu upah yang diberikan apabila karyawan bekerja melebihi

jam kerja perusahaan yang telah ditentukan. Upah lembur per jam diberikan

minimal sebesar 2 kali upah pokok per jam.

3. Tunjangan Hari Raya (THR), yaitu tambahan minimal satu bulan gaji

karyawan yang mempunyai masa kerja lebih dari satu tahun.

4. Asuransi yang diberikan kepada seluruh karyawan tetap, yaitu berupa asuransi

jaminan hari tua, jaminan kecelakaan dan jaminan kematian.

5. Pemberian fasilitas kesehatan kepada karyawan tetap, melalui program

perusahaan berupa jaminan pemeliharaan kesehatan mandiri. Bentuk program

ini adalah penyediaan klinik dan pelayanan rumah sakit pada rumah sakit yang

dikelolah oleh 24 goup mediccare di seluruh Indonesia.

6. Program pemberangkatan haji bagi karyawan tetap.

2.6 Proses Produksi

Proses produksi merupakan suatu kegiatan yang dilakukan untuk

mengubah atau memberikan nilai tambah pada suatu barang atau jasa dengan

berbagai perlakuan. Proses produksi coil diawali dengan pencampuran bahan

kimia berupa active solution di bagian formulasi dan dilanjutkan dengan

pencampuran semua bahan baku tepung di bagian mixing. Proses selanjutnya

adalah di bagian stamping untuk mencetak coil, di bagian dryer untuk

mengeringkan coil, di bagian warapping untuk menyusun coil sesuai dengan

permintaan dan diakhiri dengan bagian packing untuk mengemas produk. Proses

dari bagian stamping, dryer, wrapping sampai ke packing mengikuti aturan first in

firs out.

Bahan-bahan yang digunakan dalam proses produksi dibedakan menjadi

untuk memproduksi anti nyamuk bakar di PT. SC Johnson Manufacturing Medan

adalah sebagai berikut:

1. Bahan Baku

Bahan baku adalah bahan utama yang ikut dalam proses produksi hingga

menjadi produk akhir. Bahan baku yang digunakan dalam pembuatan anti

nyamuk bakar ini adalah sebagai berikut:

1. Tepung Batok (Coconut Powder)

Tepung ini terbuat dari batok kelapa yang sudah melalui proses

penggilingan dan penyaringan. Kegunaan dari tepung ini untuk media

rambat bara api dan memperhalus serta memperlicin permukaan double

coil.

2. Tepung Kayu (Wood Powder)

Tepung kayu yang digunakan merupakan tepung hasil penggilingan kayu

jati. Tepung kayu berfungsi untuk mempercepat daya bakar.

3. Tepung Lengket (Glue Powder)

Tepung lengket merupakan bahan yang diperoleh dari jenis kayu medang

sudah melalui proses penggilingan. Ini berfungsi untuk melengketkan

adonan anti nyamuk.

4. Ampas Tepung Kanji (Starch Powder/ tepung onggok)

Tepung onggok terbuat ubi kayu yang berjenis kanji yang berfungsi

menjadi media perekat dan pengikat adonan-adonan lainnya.

Bahan penolong adalah bahan yang digunakan dalam proses produksi untuk

memperlancar proses produksi. Bahan penolong yang digunakan dalam proses

pembuatan anti nyamuk bakar adalah air. Air digunakan sebagai:

1. Bahan pencampur pada bagian formulasi untuk membuat adonan

2. Bahan pencampur dalam pemasakan tepung onggok

3. Media yang digunakan di bagian extruder untuk lembaran adonan.

4. Media yang digunakan untuk memanaskan double coil di dalam oven.

3. Bahan Tambahan

Bahan tambahan adalah bahan yang ditambahkan ke dalam produksi sehingga

dapat meningkatkan mutu atau kualitas. Bahan tambahan yang digunakan

adalah sebagai berikut:

1. Transfutrin

Transfutrin digunakan dalam bentuk premix yang merupakan zat racun.

Terdapat dua jenis transfutrin yang digunakan yaitu dialatrin dan

someone. Pada obat nyamuk bakar, ini menjadi komponen penting untuk

mengusir dan membunuh serangga. Kadar transfutrin secara rata-rata pada

obat nyamuk bakar berkisar ±0,03%.

2. Sodium Benzoat (NaC6H5)

Sodium Benzoat merupakan zat pengawet pada anti nyamuk bakar, yang

bertujuan agar anti nyamuk dapat bertahan lama dan terhindar dari jamur.

3. Pewarna

Pewarna yang digunakan adalah Malachet yang juga dapat digunakan

4. Parfum

Parfum digunakan untuk memberikan bau khas dari anti nyamuk bakar

dan bahan yang digunakan adalah redmix.

5. Potasium Nitrat

Potasium nitrat merupakan salah satu bahan campuran dalam anti nyamuk

bakar yang berpengaruh pada daya api.

6. Plastik Film (Plastik Pembungkus)

Plastik film merupakan plastik pembungkus 1 set coil.

7. Holder

Holder merupakan bahan yang berfungsi sebagai penyangga anti nyamuk

oleh konsumen. Ini terbuat dari lempengan logam yang tipis.

8. Folding Box (Doos)

Folding box merupakan bahan kotak yang berfungsi untuk mengepak

double coil yang sudah dibungkus dengan plastik film.

9. Master Box (Karton)

Master box merupakan bahan untuk membungkus doos anti nyamuk yang

sudah dikemas. Selain untuk membungkus juga untuk menjaga agar

produk tidak rusak sekalipun terbentur. Folding box yang digunakan tiga

layer dan lima layer.

10. Seal Tape

Seal tape merupakan bahan yang berfungsi sebagai perekat pada karton/

2.6.1 Uraian Proses Produksi

Adapun proses pembuatan anti nyamuk bakar secara umum adalah melalui

beberapa tahapan berikut:

1. Departemen Formulasi dan Mixing

Pada departemen formulasi, komposisi pencampuran bahan baku ditentukan

sesuai dengan jenis anti nyamuk yang akan diproduksi. Komposisi ini

ditentukan untuk satu batch produksi, terkecuali untuk bahan baku cair

(liquid). Departemen mixing adalah tempat proses pencampuran semua bahan

baku dan bahan tambahan dilakukan sesuai dengan komposisi. Berikut ini

merupakan proses dalam departemen formulasi dan mixing:

1. Bahan baku yang berbentuk liquid dicampur di dalam tangki yang

terpisah. Pencampuran liquid dibuat untuk pemakaian 18 batch. Ini akan

dipisahkan dengan metode pempipaan untuk penggunaan 1 batch.

2. Semua bahan baku yang berbentuk tepung akan dicampur di dalam mixing

machine, kecuali tepung onggok. Tepung onggok harus melalui satu

tahapan agar dapat dicampur dengan bahan yang lain. Tahapannya yaitu

dimasak dengan air panas dengan temperatur ±100⁰C. Kemudian sesudah

dimasak, tepung onggok dituangkan ke tangki mixing machine yang berisi

campuran tepung (tepung batok, tepung kayu, tepung lengket, talcum

powder, sodium benzoat) dan bahan cair (cairan kimia).

3. Semua campuran bahan baku (bahan tepung dan cair) diaduk di dalam

tangki mixing machine selama 20 menit sehingga terbentuk seperti adonan

4. Adonan pun ditampung didalam trolley dengan kapasitas 140 Kg - 200

Kg. Jumlah trolley yang digunakan adalah 15 trolley untuk setiap adonan.

Selanjutnya trolley yang berisi adonan dibawa ke Departemen stamping.

2. Departemen Stamping

Adonan yang dihasilkan pada departemen formulasi dan mixing selanjutnya

dimasukkan ke dalam suatu mesin yang disebut crusher machine untuk

mengaduk adonan. Kemudian dibawa oleh conveyor ke extruder. Pada

extruder terdapat screw penyorong yang berguna untuk mengepres adonan,

sehingga adonan keluar dalam bentuk lembaran setebal 3-5 cm, dan dipotong

dengan panjang lembaran ±90 cm oleh cutter machine.

Setiap lembaran yang dihasilkan diletakkan diatas rotary table untuk dicetak.

Pencetakan dilakukan dengan mesin cetak berbentuk spiral yang disebut

dengan mould, dimana ukuran mould tergantung pada ukuran anti nyamuk

yang akan diproduksi yaitu ukuran standar dan ukuran jumbo.

Pencetakan pada setiap lembarannya akan menghasilkan 7 coil untuk ukuran

standar dan 6 coil untuk ukuran jumbo. Kecepatan cetakan adalah 21-24

stroke (hentakan) per menit. Hasil dari proses pencetakan ini ditampung di

loyang yang disebut dengan tray dan operator secara manual memeriksa coil

apakah coil sudah memenuhi standar atau tidak. Coil yang sempurna akan

masuk ke proses berikutnya sedangkan coil yang tidak sempurna akan

diproses ulang. Selanjutnya dilakukan penimbangan berat coil dimana

ukuran jumbo, dengan kadar air 45%. Selanjutnya coil dibawa ke oven untuk

melalui tahapan selanjutnya.

3. Departemen Drying

Pada bagian ini, proses yang dilakukan adalah pemanasan atau

pemanggangan yang bertujuan untuk menurunkan kadar air di dalam coil.

Kadar air yang diizinkan adalah 6%-9%. Proses pengeringan dilakukan

selama 2,5 jam dengan temperatur 80⁰C - 85⁰C. Setelah loyang (large tray)

yang berisi coil keluar dari oven, maka setiap coil kembali diperiksa oleh

bagian quality control. Bagian quality control mengambil sampel secara

random untuk diuji kesesuaian spesifikasinya dengan standar yang telah

ditetapkan. Pengujian yang dilakukan berupa warna, bentuk, ukuran dimensi,

jam bakar, kadar air, ketebalan, berat, kelenturan, dan kekerasan.

4. Departemen Finishing

Sambil menunggu hasil jam bakar selama 2,5 jam, produk anti nyamuk bakar

yang sudah dicek oleh bagian quality control (warna, bentuk, ukuran dimensi,

kadar air, ketebalan, berat, kelenturan, dan kekerasan), selanjutnya dilakukan

proses pengemasan (finishing). Pada departemen finishing terdapat dua

bagian, yaitu:

1. Wrapping

Coil yang baik pun disusun sedemikian rupa sehingga memudahkan untuk

proses wrapping. Coil yang sudah disusun berikutnya ditambahkan holder

kemudian dilakukan wrapping machine. Kecepatan maksimum dari mesin

banyaknya jumlah produk yang akan dikerjakan. Coil dibungkus dengan

plastik film.

2. Packaging

Coil yang sudah dibungkus, dikemas secara manual ke dalam kotak-kotak

kemasan yang disebut folding box. Kemudian dimuat ke dalam master box

dan akhirnya dikirim ke bagian penyimpanan.

Standar mutu coil yang diproduksi oleh perusahaan dikontrol dengan

perhatian fokus terhadap kualitas bahan baku dan produk. Kualitas bahan baku

berupa tepung diukur berdasarkan kehalusannya dan untuk bahan baku cair dinilai

berdasarkan spesifikasinya. Kualitas produk dikontrol dengan menimbang coil

basah dan kering. Berat standar untuk coil basah yang berukuran jumbo 52-54

gram dan untuk ukuran standar 41-43 gram, dengan kadar air 45%. Berat standar

coil kering untuk berukuran jumbo 28,5-32,5 gram dan coil standard 23,5-26,5

gram. Standar kadar air harus lebih kecil dari 10% dan secara umum kadar aktif

Transfultrin 0,03%.

2.6.2 Mesin dan Peralatan

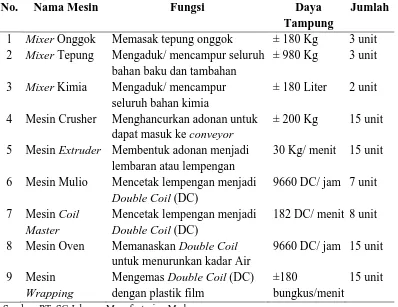

Mesin yang digunakan oleh PT. SC Johnson Manufacturing Medan untuk

Tabel 2.2. Data Spesifikasi Mesin Produksi No. Nama Mesin Fungsi Daya

Tampung

Jumlah

1 Mixer Onggok Memasak tepung onggok ± 180 Kg 3 unit

2 Mixer Tepung Mengaduk/ mencampur seluruh bahan baku dan tambahan

± 980 Kg 3 unit

3 Mixer Kimia Mengaduk/ mencampur seluruh bahan kimia

± 180 Liter 2 unit

4 Mesin Crusher Menghancurkan adonan untuk dapat masuk ke conveyor

± 200 Kg 15 unit

5 Mesin Extruder Membentuk adonan menjadi lembaran atau lempengan

30 Kg/ menit 15 unit

6 Mesin Mulio Mencetak lempengan menjadi Double Coil (DC)

9660 DC/ jam 7 unit

7 Mesin Coil Master

Mencetak lempengan menjadi Double Coil (DC)

182 DC/ menit 8 unit

8 Mesin Oven Memanaskan Double Coil untuk menurunkan kadar Air

9660 DC/ jam 15 unit

9 Mesin Wrapping

Mengemas Double Coil (DC) dengan plastik film

±180

bungkus/menit

15 unit

Peralatan merupakan alat yang digunakan untuk mendukung proses produksi

agar dapat berjalan dengan baik dan optimal. Peralatan yang digunakan oleh

perusahaan salah satunya adalah alat untuk material handling dari satu mesin ke mesin

yang lain. Material handling yang digunakan perusahaan adalah:

1. Conveyor

Conveyor yang digunakan adalah incline conveyor, diagonal conveyor, dan belt

conveyor.

2. Trolley

Trolley digunakan pada bagian produksi untuk mengangkut adonan yang

merupakan hasil dari unit mixing ke crusher machine pada bagian stamping.

3. Hand Pallet

Hand pallet digunakan untuk memindahkan bahan baku dari gudang bahan baku

ke produksi dan untuk memindahkan bahan jadi dari bagian produksi ke gudang

bahan jadi

4. Forklift

Forklift digunakan untuk memindahkan bahan-bahan yang mempunyai volume

besar dan berat.

Untuk kelancaran proses produksi perusahaan menggunakan beberapa fasilitas

penunjang (utilitas), yaitu:

1. Sumber arus listrik

PT. SC Johnson Manufacturing Medan menggunakan arus listrik dari Perusahaan

listrik PLN, penerangan area kerja dan kantor dengan kapasitas terpasang 240

KVA. Sedangkan arus listrik yang dibangkitkan oleh generator berfungsi untuk

cadangan jika listrik dari PLN mengalami gangguan atau pemutusan secara

tiba-tiba. Mesin generato yang dimiliki perusahaan berjumlah 2 unit dengan kapastitas

700 KVA dan 175 KVA.

2. Tungku Pemanas

Tungku pemanas digunakan untuk menghasilkan panas bagi oven di bagian

Drying. Boiler utama yang digunakan adalah Palm Shell Boiler 4500KW dengan

bahan baku cangkang sawit. Kebutuhan cangkang sawit sebanyak 25-30 ton/hari.

Untuk mengantisipasi kerusakan pada boiler cangkang sawit maka digunakan

Boiler Diesel dengan kapasitasnya 213,792 liter/jam. Panas yang dihasilkan pada

BAB III

LANDASAN TEORI

3.1 Sejarah Sistem Produksi Lean

Istilah “Lean” yang dikenal luas dalam dunia manufacturing dewasa ini dikenal

dalam berbagai nama yang berbeda seperti: Lean Production, Lean Manufacturing,

Toyota Production System, dan lain-lain. Secara singkat, periode tahun awal mula

munculnya Lean adalah (Nicholas, 1998):

1. Tahun 1902, Sakichi Toyoda membuat sebuah mesin tenun yang dapat

berhenti sendiri jika terjadi gangguan. Yang sekarang ini dikenal sebagai Jidoka.

2. Tahun 1913, Henry Ford menerapkan produksi dengan aliran yang tidak

terputus (the flow of production) dan lini perakitan untuk produksi massal. Namun,

masalah yang dihadapi adalah ketidakmampuan untuk memproduksi lebih dari satu

variasi mobil.

3. Tahun 1930-an, Kiichiro Toyoda, Taiichi Ohno, Shigeo Shingo dan keluarga

Toyoda setelah perang dunia pertama menemukan sistem produksi yang fleksibel

(one-piece flow) yang didukung dengan ditemukannya sistem tarik (pull system)

dimana proses dapat memproduksi sejumlah produk sesuai yang dibutuhkan.

4. Tahun 1950-an, Taiichi Ohno dan Eiji Toyoda menemukan system produksi

dengan prinsi Just-In-Time dan Line Production.

5. Kemudian sistem persediaan Just-In-Time dikembangkan dan sistem lain

3.2 Konsep Lean Manufacturing

Sistem lean manufacturing yang telah dipraktekkan selama bertahun-tahun di

Jepang, ide dasarnya antara lain eliminasi pemborosan, pengurangan biaya serta

peningkatan kemampuan pekerja. Filosofi Jepang dalam menjalankan bisnis sangatlah

berbeda dengan filosofi yang telah lama diterapkan di Amerika.

Kepercayaan tradisional Barat beranggapan bahwa satu-satunya cara untuk

memperoleh keuntungan adalah dengan menambahkan keuntungan itu ke dalam

ongkos manufaktur agar dapat menaikkan harga jual seperti yang diinginkan.

Sebaliknya pendekatan cara Jepang percaya bahwa konsumen merupakan generator

harga jual. Semakin banyak kualitas yang dibangun kedalam suatu produk dan semakin

banyak jasa yang ditawarkan, maka semakin besar juga harga yang rela dibayar oleh

konsumen. Ilmu lean manufacturing bekerja dalam setiap tahapan di value stream

dengan mengeliminasi pemborosan agar dapat mengurangi biaya, meningkatkan

output, dan pengurangan lead time produksi agar dapat terus bersaing dalam

pertumbuhan pasar global.

Konsep dasar dalam Lean Manufacturing dapat diringkas sebagai berikut

(Mekong, 2004):

1. Pendefinisian pemborosan (waste)

Seluruh aktivitas untuk menghasilkan produk dari tahap awal hingga akhir dapat

dikategorikan atas value added (yang memberikan nilai tambah) dan non-value

added (tidak memberikan nilai tambah). Setiap proses yang non-value added dari

Lean menuntut adanya implementasi dari panduan produksi yang rinci, disebut

sebagai standardisasi kerja. Hal ini mengeliminasi variasi pekerja dalam melakukan

pekerjaannya.

3. Continuous flow

Lean bertujuan mengimplementasikan aliran produksi kontinu, bebas dari

bottlenecks, interruption, atau waiting. Bila hal ini berhasil diimplementasikan

maka waktu siklus produksi dapat dikurangi hingga 90%.

4. Pull production

Disebut juga just in time (JIT) yang bertujuan menghasilkan produk yang

dibutuhkan pada waktu yang dibutuhkan.

5. Quality at the source

Lean bertujuan mengeliminasi sumber kecacatan dan pemeriksaan kualitas

dilakukan pekerja pada lini proses produksi.

6. Continuous improvement

Lean ditujukan mencapai kesempurnaan dengan perbaikan bertahap untuk

mengeliminasi pemborosan secara terus menerus.

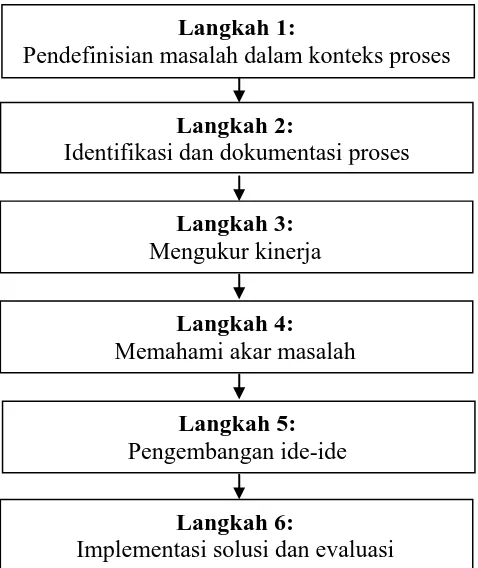

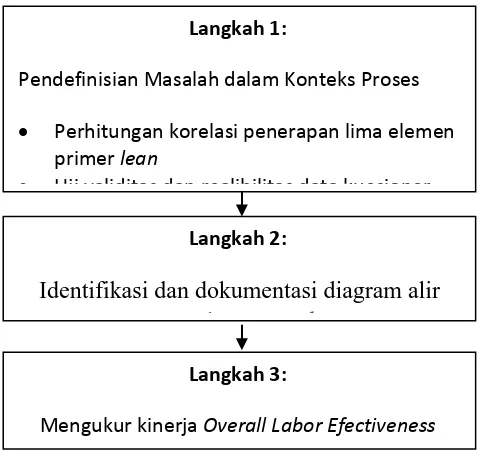

3.3 Model Peningkatan Proses

Model peningkatan atau perbaikan proses merupakan salah satu model yang

digunakan sebagai alat problem solving yang berkaitan dengan proses penerapan lean

di perusahaan. Penilaian terhadap penerapan lean manufacturing di perusahaan

dirumuskan solusi yang tepat untuk menyelesaikan masalah tersebut. Solusi

penyelesaian masalah merupakan suatu perbaikan terhadap sistem semula. Umumnya

model peningkatan proses terdiri dari dari enam langkah (Gaspersz, 2012):

1. Langkah 1: mendefinisikan masalah dalam konteks proses.

Pendefinisian masalah dalam konteks proses dilakukan dengan mengidentifikasi

masalah yang terjadi pada saat implementasi lean manufacturing. Identifikasi

masalah dalam konteks proses dapat dilakukan dengan mengamati secara langsung

penerapan lean dan juga melakukan survei.

2. Langkah 2: Identifikasi dan dokumentasi Proses

Diagram alir (flowchart) merupakan alat yang umum digunakan untuk

mendeskripsikan proses. Pembuatan diagram alir didahului dengan membuat

diagram SIPOC (Suppliers-Input-Processes-Output-Custumers). Pembuatan

diagram alir dari proses akan memungkinkan untuk melakukan empat aktivitas

perbaikan, yaitu:

1. Mengidentifikasi peserta (participants) dalam proses berdasarkan nama, posisi

atau organiasasi.

2. Memberikan kepada semua peserta dalam suatu pemahaman umum tentang

semua langkah dalam proses dan peranan individual mereka.

3. Mengidentifikasi inefisiensi, variasi, pemborosan, langkah-langkah redundant

(berlebihan atau tidak perlu) dalam proses.

5. Proses yang telah dilakukan harus didokumentasikan secara baik agar dapat

dipergunakan sebagai informasi yang berguna dalam proses perbaikan

terus-menerus.

3. Langkah 3: Mengukur Kinerja

Pengukuran kinerja dimaksudkan untuk dapat mengkuantifikasikan bagaimana baik

atau jelek suatu sistem sedang berjalan atau beroperasi. Pada dasarnya pengukuran

kinerja dapat dilakukan pada tiga tingkat, yaitu: proses, output dan outcome.

4. Langkah 4: Memahami mengapa suatu masalah dalam konteks proses terjadi.

Kunci perbaikan proses pertama kali adalah mengidentifikasi area utama (masalah

utama) dan memfokuskan perhatian pada masalah utama itu. Untuk mengetahui

masalah maka harus diketahui gejala yang timbul oleh masalah (symptoms),

kemudian penyebab (causes) dan setelah itu dianalisa akar penyebab (root causes).

5. Langkah 5: Mengembangkan dan menguji ide-ide

Perbaikan proses dilakukan untuk mengetahui manfaat ide yang diberikan terhadap

solusi yang diberikan untuk menyelesaikan masalah.

6. Langkah 6: Implementasi solusi dan evaluasi

Perbaikan terhadap pengujian ide dilakukan dengan implementasi solusi terhadap

ide dan dilakukan umpan balik sebagai evaluasi.

Bagan langkah problem solving yang dilakukan pada model peningkatan proses

[image:49.595.206.445.115.399.2]

Sumber: Buku All-In-One Mangement Tool Book. (Gaspersz, 2012) ……

Gambar 3.1. Model Peningkatan Proses

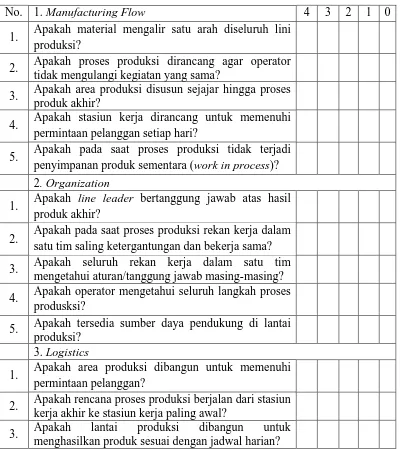

3.4 Lean Assessment

Lean assessment adalah alat ukur yang digunakan untuk mengetahui kondisi

implementasi lean pada suatu perusahaan. Penilaian dilakukan terhadap kinerja lean

secara menyeluruh dengan mengamati penerapan lean dan juga melakukan survei

menggunakan kuesioner yang diberikan kepada karyawan perusahaan. Hal ini

dilakukan untuk mendefinisikan masalah proses yang terjadi pada saat penerapan lean.

Terdapat 5 elemen utama yang dinilai dalam melakukan lean assessment untuk

diketahui penerapannya di perusahaan, yaitu (Feld, 2000):

1. Manufacturing flow

Langkah 1:

Pendefinisian masalah dalam konteks proses

Langkah 2:

Identifikasi dan dokumentasi proses

Langkah 3:

Mengukur kinerja

Langkah 4:

Memahami akar masalah

Langkah 5:

Pengembangan ide-ide

Langkah 6:

Manufacturing flow merupakan komponen lean yang fokus kepada proses produksi

produk. Manufacturing flow yang tidak seimbang akan mengakibatkan

penyimpanan produk/material sementara berupa Work in Process (WIP) di lantai

produksi.

2. Organisasi

Organisasi merupakan komponen lean yang fokus pada sikap kerja orang-orang

yang bekerja pada perusahaan. Orang yang menjalankan organisasi yang tidak baik

akan mengakibatkan kehilangan jam kerja karyawan tinggi.

3. Logistik

Logistik merupakan komponen lean yang fokus kepada fungsi operasional

perusahaan. Logistik rencana produksi yang tidak berjalan akan mengakibatkan

keterlambatan dalam proses produksi.

4. Metrics

Metrics merupakan komponen lean yang fokus kepada kinerja. Metrics (ukuran)

pencapaian target produksi yang rendah akan mengakibatkan kehilangan waktu

karena tidak memenuhi standar dalam menghasilkan output rendah.

5. Proses kontrol

Proses kontrol merupakan komponen lean yang fokus stabilitas proses, perubahan

yang melembaga dan perbaikan berkelanjutan yang terarah. Proses kontrol yang

tidak ketat akan mengakibatkan scrap produk/material

tinggi.………

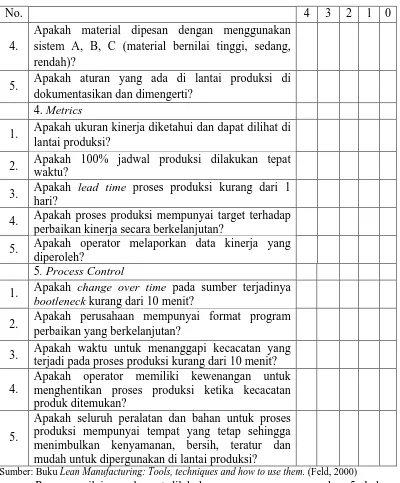

Tabel 3.1. Kuesioner Lean Manufacturing Self Assessment

No. 1. Manufacturing Flow 4 3 2 1 0

1. Apakah material mengalir satu arah diseluruh lini produksi?

2. Apakah proses produksi dirancang agar operator tidak mengulangi kegiatan yang sama?

3. Apakah area produksi disusun sejajar hingga proses produk akhir?

4. Apakah stasiun kerja dirancang untuk memenuhi permintaan pelanggan setiap hari?

5. Apakah pada saat proses produksi tidak terjadi penyimpanan produk sementara (work in process)? 2. Organization

1. Apakah line leader bertanggung jawab atas hasil produk akhir?

2. Apakah pada saat proses produksi rekan kerja dalam satu tim saling ketergantungan dan bekerja sama?

3. Apakah seluruh rekan kerja dalam satu tim

mengetahui aturan/tanggung jawab masing-masing?

4. Apakah operator mengetahui seluruh langkah proses produsksi?

5. Apakah tersedia sumber daya pendukung di lantai produksi?

3. Logistics

1. Apakah area produksi dibangun untuk memenuhi permintaan pelanggan?

2. Apakah rencana proses produksi berjalan dari stasiun kerja akhir ke stasiun kerja paling awal?

3. Apakah lantai produksi dibangun untuk

Tabel 3.1. Kuesioner Lean Manufacturing Self Assessment

No. 4 3 2 1 0

4.

Apakah material dipesan dengan menggunakan sistem A, B, C (material bernilai tinggi, sedang, rendah)?

5. Apakah aturan yang ada di lantai produksi di dokumentasikan dan dimengerti?

4. Metrics

1. Apakah ukuran kinerja diketahui dan dapat dilihat di lantai produksi?

2. Apakah 100% jadwal produksi dilakukan tepat waktu?

3. Apakah lead time proses produksi kurang dari 1 hari?

4. Apakah proses produksi mempunyai target terhadap perbaikan kinerja secara berkelanjutan?

5. Apakah operator melaporkan data kinerja yang diperoleh?

5. Process Control

1. Apakah change over time pada sumber terjadinya bootleneck kurang dari 10 menit?

2. Apakah perusahaan mempunyai format program perbaikan yang berkelanjutan?

3. Apakah waktu untuk menanggapi kecacatan yang terjadi pada proses produksi kurang dari 10 menit?

4.

Apakah operator memiliki kewenangan untuk menghentikan proses produksi ketika kecacatan produk ditemukan?

5.

Apakah seluruh peralatan dan bahan untuk proses produksi mempunyai tempat yang tetap sehingga menimbulkan kenyamanan, bersih, teratur dan mudah untuk dipergunakan di lantai produksi?

Sumber: Buku Lean Manufacturing: Tools, techniques and how to use them. (Feld, 2000)

Proses penilaian pada saat dilakukan assessment menggunakan 5 skala rating,

yaitu:

1. Skala 0, untuk elemen yang tidak pernah diterapkan, dengan tingkat implementasi

2. Skala 1, untuk elemen yang hanya diterapkan di beberapa area, dengan tingkat

implementasi 25% (mulai dilakukan)

3. Skala 2, untuk elemen yang banyak diterapkan, dengan tingkat implementasi 50%

(sudah dilakukan)

4. Skala 3, untuk elemen yang sering diterapkan, dengan tingkat implementasi 75%

(aturan baku perusahaan)

5. Skala 4, untuk elemen yang selalau diterapkan, dengan tingkat implementasi 100%

(sudah menjadi budaya dan melembaga)

Setelah dilakukan proses assessment, maka diketahui tingkat implementasi lean

manufacturing dengan pembagian level sebagai berikut:

1. Skor 81-100 (kinerja yang luar biasa)

2. Skor 61-80 (kinerja yang sudah benar)

3. Skor 41-60 (kinerja yang sudah paham dalam implementasi lean, tetapi masih

butuh bimbingan)

4. 21-40 (kinerja yang membutuhkan bantuan signifikan dalam implementasi lean)

5. 0-20 (kinerja yang membutuhkan perombakan)

3.5 Diagram Alir (Flowcharts)

Diagram alir (flowcharts) digunakan untuk membuat proses menjadi lebih

mudah dilihat berdasarkan urutan-urutan (langkah-langkah) dari proses itu, sehingga

bermanfaat bagi analisis dan perbaikan proses terus-menerus. Diagram alir digunakan

1. Terdapat masalah dalam proses yang ditunjukkan melalui tingkat kinerja proses

yang rendah.

2. Mengembangkan sistem pengukuran.

3. Menganalisis masalah yang berkaitan dengan proses.

4. Landasan untuk perbaikan proses terus-menerus.

5. Memberikan pelatihan kepada karyawan baru.

Pembuatan diagram alir terlebih dahulu dilakukan pembuatan SIPOC. SIPOC

merupakan suatu alat yang berguna dan paling banyak dipergunakan dalam manajemen

rantai pasokan untuk meningkatkan proses terus-menerus. Nama SIPOC merupakan

akronim dari lima elemen utama dalam sistem kualitas, yaitu:

Suppliers-Input-Processes-Output-Custumers. Berikut adalah Model SIPOC ditunjukan dalam bagan

yang digambarkan pada Gambar 3.1. (Gaspersz, 2012).

Requirements Requirements

Suppliers Input Process Output Customers

Input Boundary Output Boundary

Gambar 3.2. Model SIPOC

Penjelasan masing-masing elemen adalah:

1. Suppliers merupakan orang atau kelompok orang yang memberikan informasi

kunci, material atau sumber daya lain kepada proses.

3. Process adalah sekumpulan aktivitas tansformasi nilai tambah dari input menjadi

output.

4. Output adalah produk (barang dan/atau jasa) dari suatu proses.

5. Customers adalah orang atau kelompok atau sub-proses yang menerima output.

3.6 Overall Labor Effectiveness (OLE)

Overall labor effectiveness (Evektivitas Tenaga Kerja Keseluruhan) adalah

indikator kinerja kunci yang mengatur utilitas, kinerja dan kualitas tenaga kerja beserta

dampaknya terhadap produktivitas. Pada proses pengukuran kinerja OLE mengukur

tiga hal, yaitu (Gaspersz, 2012):

1. Ketersediaan (availabililty)

Ketersediaan adalah persentase waktu yang dihabiskan karyawan dalam

memberikan kontribusi efektif. Ada banyak faktor yang mempengaruhi

ketersediaan tenaga kerja seperti: absensi, utilitas, penjadualan dan lain-lain. OLE

dapat membantu produsen dalam meyakini bahwa mereka memilki orang dengan

keterampilan tepat, tersedia pada waktu yang tepat, sehingga memungkinkan

produsen untuk menemukan dimana perlu menyiapkan penjadualan tenaga kerja

yang tepat untuk dapat meningkatkan jumlah jam produktif. OLE juga

menampilkan informasi tentang utilitas tenaga kerja. Memahami dimana kerugian

downtime berasal dan dampak terhadap produksi, maka kita dapat mengungkap

akar penyebab yang dapat mencakup downtime mesin, keterlambatan material atau

Kinerja adalah jumlah produk yang diserahkan. Ketika karyawan tidak dapat

melakukan pekerjaan mereka dalam kondisi normal, maka kinerja akan menjadi

rendah. Pelatihan yang efektif dapat meningkatkan kinerja melalui peningkatan

keterampilan yang berdampak langsung pada kualitas output. Sejumlah faktor

pengendali dari kinerja (performance) adalah ketersediaan proses, instruksi kerja,

peralatan, material, pelatihan dan