i

KARBONISASI NANO SERAT SELULOSA ASETAT

DARI KAPAS YANG DIBUAT DENGAN METODE

ELECTROSPINNING

AHMAD ZAKY NUGRAHA

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM INSTITUT PERTANIAN BOGOR

iii

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Karbonisasi Nano Serat Selulosa Asetat dari Kapas yang dibuat dengan Metode Electrospinning adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

ABSTRAK

AHMAD ZAKY NUGRAHA. Karbonisasi Nano Serat Selulosa Asetat dari Kapas yang dibuat dengan Metode Electrospinning. Dibimbing oleh AKHIRUDDIN MADDU dan GUSTAN PARI.

Kapas memiliki kadar selulosa sebesar 94%. Tingginya nilai selulosa pada kapas membuat ekstraksi selulosa pada kapas akan lebih mudah. Salah satu metode pembuatan nano serat yang dengan mudah diaplikasikan adalah teknik electrospinning. Proses pembuatan nano serat selulosa asetat menggunakan metode electrospinning dapat menghasilkan nano serat pada laju aliran 1 ml/jam sedangkan pada laju aliran 1.75 ml/jam dan 2.5 m/jam membentuk nano sphere berdasarkan hasil SEM. Berdasarkan hasil XRD sampel yang telah dikarbonisasi terbentuk grafit terlihat dari puncak tertinggi pada 2θ yaitu 26.2o yang merupakan puncak khas Graphite Carbon berdasarkan data JCPDS pattern No. 41-1487. Hasil EDX memperlihatkan bahwa pada sampel yang telah dikarbonisasi mengandung 90.1% karbon dan 9.9% oksigen. Sebelum dikarbonisasi selulosa mengandung 47.49% Karbon, 48.40 % Oksigen dan 4.11% emas yang merupakan hasil dari coating untuk preparasi sampel untuk SEM. Sementara hasil FTIR tidak terbaca karena hilangnya gugus fungsi yang membuat sampel yang sebelumnya bersifat polar menjadi non polar. Berdasarkan hasil LCRmeter sampel yang telah karbonisasi merupakan konduktor yang baik.

Kata kunci: electrospinning, FTIR, grafit, kapas, XRD

ABSTRACT

AHMAD ZAKY NUGRAHA. Carbonization of Nano Fiber Cellulose Acetate from The Cotton Made with Electrospinning Method. Supervised by AKHIRUDDIN MADDU dan GUSTAN PARI.

Cellulose content of cotton is 94%. The high value cellulose content of cotton makes the extraction cellulose in cotton will be easier. One method to making nano fiber that is electrospinning technique. Electrospinning method can produce nano fibers at a flow rate 1 ml/h, but at flow rate 1.75 ml/h and 2.5 ml/h produce nano spheres based on images of SEM. After carbonized of sample graphite formed, based on XRD data visible from the highest peak in the 2θ is

26.2o which is the typical peak of Graphite Carbon based on the data pattern JCPDS No. 41-1487. EDX results showed that the carbonized result containing 90.10% carbon and 9.9% oxygen. Previously cellulose containing 47.49% Carbon, 48.40% Oxygen and 4.11% gold which was the result of the coating for sample preparation for SEM. While the FTIR results are unreadable due to carbonization change in the sample which makes the previous sample is polar to non-polar. Based on the results generated LCRmeter sample after carbonized is a good conductor.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Sains

pada

Departemen Fisika

KARBONISASI NANO SERAT SELULOSA ASETAT

DARI KAPAS YANG DIBUAT DENGAN METODE

ELECTROSPINNING

AHMAD ZAKY NUGRAHA

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM INSTITUT PERTANIAN BOGOR

Judul Skripsi : Karbonisasi Nano Serat Selulosa Asetat dari Kapas yang Dibuat Dengan Metode Electrospinning

Nama : Ahmad Zaky Nugraha NIM : G74100075

Disetujui oleh

Dr Akhiruddin Maddu, MSi Pembimbing I

Prof (R) Dr Gustan Pari Pembimbing II

Diketahui oleh

Dr Akhiruddin Maddu, MSi Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kehadirat Allah SWT atas nikmat dan karunia yang telah diberikan. Shalawat serta salam senantiasa tercurah kepada Rasulullah SAW, tauladan yang telah membawa kita menuju zaman yang terang benderang. Atas rahmat-Nya pula sehingga penulis dapat menyelesaikan penelitian dengan judul. “Karbonisasi Nano Serat Selulosa Asetat dari Kapas yang dibuat dengan Metode Electrospinning” sebagai salah satu syarat untuk memperoleh gelar Sarjana Sains pada Departemen Fisika Fakultas Matematika dan Ilmu Pengetahuan Alam Institut Pertanian Bogor.

Penulis mengucapkan terima kasih kepada berbagai pihak yang telah membantu penulis dalam menyelesaikan penelitian dan karya ilmiah ini, diantaranya:

1. Kedua orang tua, Abdurahman dan Ita Puspitawati, kedua adik Restu Habiburahman dan Alfi Himayatul Istiqlal serta semua keluarga besar

yang selalu memberikan do’a, nasehat, semangat dan motivasi kepada penulis.

2. Dosen pembimbing skripsi Bapak Dr. Akhiruddin Maddu, M.Si dan Prof (R). Dr. Gustan Pari yang telah memberikan ide, saran, dan bimbingan selama penelitian.

3. Ibu Dr. Siti Nikmatin dan Bapak Dr. Irzaman, M.Si selaku penguji untuk bimbingan, kritik dan saran yang diberikan.

4. Bapak M. N. Indro, M.Sc selaku editor yang telah memberikan masukan dan perbaikan skripsi penulis.

5. Seluruh Staff Pusat Litbang Keteknikan Kehutanan dan Pengolahan Hasil Hutan terutama para laboran di Laboratorium Terpadu yang telah membantu selama masa penelitian.

6. Seluruh dosen dan staff Departemen Fisika IPB, yang telah banyak membantu selama masa perkuliahan,

7. Teman-teman Fisika 47 yang selalu memberikan semangat dan motivasi kepada penulis.

Selanjutnya, Penulis menyadari banyak terdapat kekurangan dalam penulisan dan penyusunan karya ilmiah ini. Penulis mengharapkan kritik dan saran yang membangun. Semoga karya ilmiah ini bermanfaat.

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 2

Manfaat Penelitian 2

Ruang Lingkup Penelitian 3

METODE 3

Bahan 3

Alat 3

Prosedur Penelitian 3

HASIL DAN PEMBAHASAN 6

Selulosa Asetat dari Kapas 6

Nano Serat Selulosa Asetat 9

Hasil Deasetilasi 11

Hasil Karbonisasi 14

SIMPULAN DAN SARAN 19

Simpulan 19

Saran 19

DAFTAR PUSTAKA 20

LAMPIRAN 21

DAFTAR TABEL

Selulosa Asetat, Nano Selulosa, Hasil Karbonisasi 16DAFTAR GAMBAR

1 (a) Proses Elektrospinning (b) Penarikan larutan pada Electrospinning 1 2 Foto (a) Wadah Sampel Pembakaran dan Kertas Karbon (b) Wadah

Sampel Pembakaran Setelah Dirangkai (c) Tabung Tempat Wadah

Sampel Karbonisasi 4

3 Foto (a) Tabung Sampel untuk Uji LCRmeter (b) Proses Pengujian dengan LCRmeter (c) Layar Monitor Ketika Pengujian dengan

LCRmeter 5

4 Foto (a) Selulosa Buatan Berwarna Putih (b) Selulosa Pabrik Sigma

Aldrich 6

5 Pola XRD (a) Selulosa Asetat (b) Selulosa Asetat Pabrik Sigma

Aldrich 7

6 Spektra FTIR (a) Selulosa Asetat (b) Selulosa Asetat Pabrik Sigma

Aldrich 8

7 Mikrograf SEM (a) 1 ml/jam dengan Perbesaran 10000 kali (b) 1.75 ml/jam dengan Perbesaran 5000 kali (c) 2.5 ml/jam dengan

Perbesaran 5000 kali 11

8 Foto Endapan Selulosa Asetat Setelah 24 jam Perendaman 11 9 Pola XRD Hasil Deasetilasi Nano Selulosa Asetat 12 10 Spektra FTIR Hasil Deasetilasi Nano Selulosa Asetat 13 11 Mikrograf SEM Hasil Deasetilasi Nano Selulosa Asetat Perbesaran

2500 kali 13

12 Foto (a) Wadah Pembakaran Sebelum Karbonisasi (b) Wadah

Pembakaran Setelah Karbonisasi 14

13 Pola XRD Hasil Karbonisasi Selulosa Asetat 15

14 Spektra FTIR Hasil Karbonisasi Selulosa Asetat 16 15 Mikrograf SEM Hasil Karbonisasi Selulosa Asetat (a) Perbesaran

2500 kali (b) Perbesaran 7500 kali 17

16 Sifat Listrik Hasil Karbonisasi Selulosa Asetat (a) Impedansi (b)

Konduktansi 18

DAFTAR LAMPIRAN

1 Diagram Alir Penelitian 21

2 Diagram Alir Pembuatan Selulosa Asetat 22

3 Tabel Kelarutan 23

4 Database JCPDS dan Perhitungan Parameter Kisi 23

5 Hasil Pengukuran SEM 30

6 Hasil EDX 33

7 Hasil Perhitungan Konstanta Pegas 34

PENDAHULUAN

Latar Belakang

Indonesia adalah sebuah negara dengan sumber daya alam yang melimpah. Salah satu sumber daya alam Indonesia adalah sumber bahan baku selulosa. Selulosa merupakan komponen struktural utama dari tumbuhan dan tidak dapat dicerna oleh manusia. Selulosa yang berasal dari tumbuh-tumbuhan hampir mencapai 50%, karena selulosa merupakan unsur struktural dan komponen utama bagian yang terpenting dari dinding sel tumbuh-tumbuhan. Sumber selulosa dapat ditemukan dalam berbagai macam tanaman yang ada di Indonesia, diantaranya adalah tanaman kapas. Tanaman kapas atau Gossypium sp adalah tanaman dengan serat halus yang menyelubungi biji. Tanaman kapas ini banyak tumbuh di Indonesia yang memiliki iklim tropis. Potensi tanaman kapas Indonesia saat ini diantaranya berada di daerah Jawa, Sumatera, dan Kalimantan.1

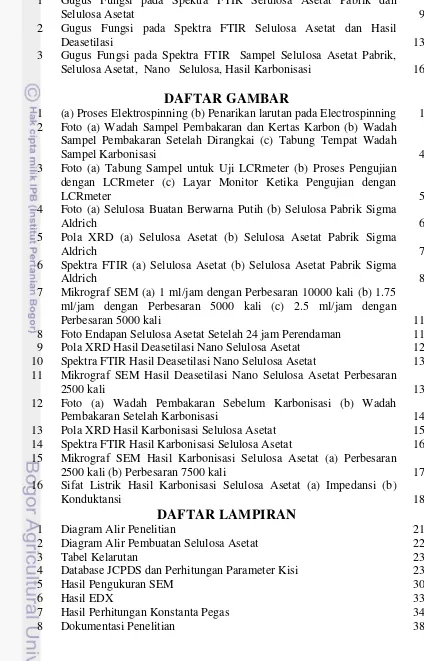

Kapas memiliki kadar selulosa sebesar 94%.2 Dengan kadar selulosa yang sangat tinggi membuat kapas sangat potensial untuk dijadikan sumber selulosa. Tingginya nilai selulosa pada kapas membuat pengambilan selulosa pada kapas akan lebih mudah. Selulosa dapat diaplikasikan sebagai bahan baku pembuatan nano serat. Salah satu metode pembuatan nano serat yang mudah diaplikasikan adalah electrospinning.3 Pada Gambar 1 (a) dapat dilihat mekanisme pembuatan nano serat dengan metode electrospinning. Larutan polimer didorong dengan pompa syringe dan diberi tegangan listrik tinggi sehingga membentuk butir/tetes larutan pada ujung kapiler spineret.4 Butir/tetes larutan polimer yang telah terinduksi muatan listrik tersebut dibawah pengaruh medan listrik akan meloncat atau bergerak ke arah kolektor seperti sebuah benang namun dengan ukuran nano. Hal ini dikarenakan larutan polimer memiliki muatan berlawanan dengan kolektor. Pada saat proses perpindahan larutan disertai proses penguapan pelarut polimer sehingga yang tertinggal pada plat kolektor hanya serat polimernya saja.4 Gambar 1 (b) merupakan kerucut taylor pada ujung spinneret saat penarikan larutan dalam proses electrospinning. Adanya kerucut taylor merupakan salah satu indikasi terbentuknya nano serat.4

(a) (b)

2

Selulosa asetat sangat diperlukan dalam proses pembentukan nano serat dalam bentuk larutan pada proses electrospinning.3 Selulosa asetat adalah bahan kristal termoplastik yang keras dan mudah diproses dengan sifat sangat jernih dan kaku. Selulosa asetat termasuk ester organik selulosa yang berupa padatan tidak berbau, tidak beracun, tidak berasa dan berwarna putih.4 Selulosa asetat dibuat dengan mereaksikan selulosa dengan asam asetat anhidrid dan asam sulfat sebagai katalis.6 Sehingga selulosa yang ada sebelumnya dirubah terlebih dahulu menjadi selulosa asetat untuk proses electrospinning agar nano serat dapat terbentuk lebih mudah.

Nano serat dari selulosa asetat dapat diaplikasikan pada berbagai bidang kehidupan. Namun dengan proses pembakaran atau karbonisasi nano serat selulosa akan memiliki nilai tambah lebih. Karbon yang berasal dari selulosa dapat dapat dijadikan bahan komposit dapat juga dirubah menjadi bahan pembuat elektronik. Nano serat dari selulosa yang telah dikarbonisasi diharapkan memiliki kelebihan dalam nilai mekaniknya yang sangat luar biasa serta sifat listrik yang sangat baik.3 Nano sendiri dapat didefinisikan sebagai sebuah ilmu yang berhubungan dengan benda-benda dengan ukuran 1 hingga 100 nm, memiliki sifat yang berbeda dari bahan asalnya dan memiliki kemampuan untuk mengontrol atau memanipulasi dalam skala atom.6 Alasan utama dari popularitas nanoteknologi adalah bahwa pengurangan dimensi bahan untuk ukuran nano mengarah ke sifat-sifat yang baru. Penemuan sifat-sifat-sifat-sifat yang baru inilah yang perlu diteliti agar dapat bermanfaat bagi kehidupan manusia.

Perumusan Masalah

Adapun perumusan masalah dari penelitian ini adalah:

1. Bagaimana merubah kapas menjadi nano serat selulosa asetat?

2. Apa pengaruh laju aliran electrospinning terhadap nano serat selulosa asetat yang dihasilkan?

3. Apa pengaruh karbonisasi terhadap nano serat selulosa asetat?

Tujuan Penelitian

Tujuan dari penelitian ini adalah untuk mengetahui proses pembuatan selulosa yang berasal dari kapas menjadi nano serat selulosa asetat dengan variasi kecepatan aliran pada saat electrospinning serta pengaruh karbonisasi pada nano serat selulosa asetat yang telah dihasilkan.

Manfaat Penelitian

3

Ruang Lingkup Penelitian

Ruang lingkup penelitian ini adalah bidang fisika material khususnya karbonisasi nano serat selulosa asetat yang berasal dari selulosa kapas. Sintesis nano serat selulosa asetat yang berasal dari selulosa kapas terdiri dari beberapa tahap. 1) Pemurnian selulosa kapas; 2) Pembuatan selulosa asetat; 3) Pembuatan nano serat selulosa asetat dengan metode electrospinning; 4) Deasetilasi nano serat selulosa asetat; 5) Karbonisasi hasil deasetilasi 6) Karakterisasi menggunakan XRD, FTIR, SEM, EDX, dan LCR meter.

METODE

Bahan

Kapas, Alkohol, Benzena, Asetat Glasial, Asetat Anhidrid, Sulfat Pekat, Selulosa Asetat Pabrik merk Sigma Aldrich, aquadest, Dimetil Acetamide (DMAc), Aseton.

Alat

Tabung Erlemenyer, Gelas Ukur, Gelas Piala, Saringan Vakum, Kertas Saring, Stirrer Magnetic, Soxhlet, Pemanas Air, Syringe, Pembangkit Tegangan 6 kV, Alumunium, Kabel Listrik, Pompa Syringe, Furnace, Kertas Karbon, Tabung Pembakaran.

Prosedur Penelitian

Pemurnian Selulosa

Awal dari pembuatan nano selulosa asetat adalah persiapan selulosa yang berasal dari kapas. Kapas direbus di dalam air panas selama 3 jam. Setelah itu kapas dibersihkan di dalam soxhlet selama 6 jam dalam larutan alkohol benzen dengan perbandingan 1 : 2. Kapas yang telah dibersihkan selanjutnya dikeringkan di dalam oven. Pada tahap pemurnian selulosa merupakan pembersihan kapas dari berbagai kotoran sehingga kemurnian selulosa semakin tinggi.

Pembuatan Selulosa Asetat

4

Pembuatan Nano Serat

Selulosa asetat sebanyak 1 gr selanjutnya dilarutkan di dalam 10 ml dimetil acetamid (DMAc) dan aseton dengan perbandingan 1:2. Setelah itu larutan dimasukan kedalam syringe 5 ml untuk ditembakan dalam pompa. Ujung syringe diberikan tegangan positif sedangkan kolektor diberi tegangan negatif. Setelah tegangan diberikan proses pemompaan dapat berlangsung. Perbedaan perlakuan dilakukan dengan perbedaan kecepatan aliran pada pemompaan syringe. Kecepatan aliran yang digunakan sebesar 1 ml/jam, 1.75 ml/jam, dan 2.5 ml/jam.

Deasetilasi

Dalam proses deasetilasi selulosa asetat dirubah kembali menjadi selulosa agar dapat diproses dengan baik pada saat karbonisasi. Nano serat yang terbentuk pada alas kolektor akan didiamkan selama satu hari untuk menguapkan larutan yang menempel. Setelah itu serat nano akan direndam pada larutan NaOH 0.1 M dengan pelarut aquadest 100 ml selama 24 jam.

Karbonisasi

Serat nano yang telah dihasilkan dari proses deasetilasi selanjutnya dimasukan ke dalam tabung khusus untuk pembakaran. Tabung khusus digunakan untuk mencegah oksigen masuk pada saat proses pembakaran sehingga dapat bereaksi dengan sampel membentuk CO2. Wadah sampel untuk pembakaran sebelumnya telah dilapisi dengan kertas karbon agar tidak terjadi kontak langsung antara sampel dengan tabung yang terbuat dari grafit yang dapat terlihat pada Gambar 2 (a). Rangkaian wadah sampel untuk pembakaran pada Gambar 2 (a) akan dirangkai menjadi tabung seperti pada Gambar 2 (b). Selanjutnya tabung pada Gambar 2 (b) akan dimasukan kedalam tabung pada Gambar 2 (c) sehingga sampel akan lebih terlindungi dari oksigen. Tabung pada Gambar 2 (c) dimasukan ke dalam furnace untuk proses pembakaran. Pada saat pembakaran suhu ditingkatkan dengan laju 5 °C/menit sampai 800 °C dan ditahan selama 2 jam. Setelah itu tungku dimatikan, dan sampel yang tersisa dibiarkan di dalam furnace hingga mencapai suhu kamar.

(a) (b) (c)

5

Karakterisasi

Karakterisasi XRD dilakukan dengan tujuan untuk mengindentifikasi fasa, parameter kisi, dan derajat kristalinitas yang terdapat dalam sampel. Sampel yang diuji diberikan sinar-x pada sudut 2θ dari 10o hingga 80o. Sampel dipadatkan dan diratakan pada holder yang tersedia. Sampel dikarakterisasi menggunakan XRD GBC EMMA yang diberikan arus 28 mA dan tegangan sebesar 35 kV dengan Cu sebagai sumber sinar-x. Data yang diperoleh lalu dibandingkan dengan data Joint Commite on Powder Diffraction Standards (JCPDS).

Karakterisasi FTIR dilakukan untuk mengidentifikasi gugus-gugus fungsi pada sampel. Sebanyak 2 mg sampel dicampur dengan 100 mg KBr untuk dibuat pelet. Pemberian KBr digunakan untuk menghilangkan latar belakang pada sepktra FTIR sehingga data yang diperoleh dapat terbaca dengan lebih baik. Spektra FTIR yang dihasilkan akan memiliki rentang bilangan gelombang antara 4000-400 cm-1.

Karakterisasi SEM-EDX dilakukan untuk mengetahui morfologi, ukuran pori serta komposisi sampel. Untuk sampel yang tidak konduktif akan dilapisi dengan emas. Proses pelapisan dengan emas dilakukan agar sampel yang tidak memiliki sifat konduktif tidak terbakar ketika pengujian SEM berlangsung. Proses selanjutnya, sampel akan diamati menggunakan SEM dengan tegangan tinggi dan perbesaran ribuan kali. EDX merupakan karakterisasi material dengan menangkap dan mengolah sinyal dari flouresensi sinar-x yang dikeluarkan oleh suatu volume kecil dari permukaan sampel sehingga komposisi unsur dapat diketahui.

Sifat listrik yang akan diuji adalah impedansi dan konduktansi dengan menggunakan LCRmeter. LCRmeter adalah suatu instrumen fisika yang dapat mengetahui sifat listrik suatu bahan. Sampel dimasukan kedalam suatu tabung yang dapat dilihat pada Gambar 3 (a). Hal ini dikarenakan sampel yang berbentuk bubuk sehingga perlu dimasukan pada tabung agar hasil pengukuran maksimal untuk pengukuran sifat listrik. Tabung sampel lalu dihubungkan dengan LCRmeter yang dapat dilihat pada gambar 3 (b). Proses pengukuran LCRmeter serta data yang diperoleh dapat dilihat dilihat melalui layar monitor yang telah dihubungkan dengan LCRmeter yang dapat dilihat pada Gambar 3 (c). Pada saat pengujian berlangsung LCRmeter diatur dengan arus konstan 0.5 mA, dengan kecepatan lambat, dan tegangan limitnya dimatikan. Setelah program terbuka dan sudah terhubung dengan LCR, lalu atur frekuensi dari 1 KHz hingga 1 MHz dengan 100 titik pencatatan data. Kemudian penyimpanan dokumen akan dilakukan berupa frekuensi dan sifat listrik.

(a) (b) (c)

6

HASIL DAN PEMBAHASAN

Selulosa Asetat dari Kapas

Tahap awal dalam penelitian ini adalah membuat selulosa kapas menjadi selulosa asetat. Selulosa kapas yang awalnya berbobot 2 gram berubah menjadi 3 gram ketika menjadi selulosa asetat. Hal ini dikarenakan adanya penambahan gugus asetil sehingga bobot selulosa bertambah. Proses pembuatan selulosa asetat mencakup tiga tahap penting yaitu tahap swelling (penggembungan), tahap asetilasi dan tahap hidrolisis. Pada tahap swelling, aktivator yang digunakan adalah asam asetat glasial.4 Swelling diperlukan agar reaksi esterifikasi dapat berlangsung dengan baik karena akan menyebabkan penggembungan serat-serat selulosa sehingga didapat permukaan selulosa yang luas untuk membantu meningkatkan reaktivitas selulosa terhadap reaksi asetilasi.4 Dalam tahap asetilasi, selulosa hasil swelling ditambahkan asetat anhidrida dan asam sulfat pekat yang berfungsi sebagai katalis. 4 Proses asetilasi merupakan reaksi eksoterm, sehingga suhu harus dijaga tetap rendah supaya tidak terjadi depolimerisasi rantai selulosa.4 Selanjutnya adalah proses hidrolisis, yaitu penetesan selulosa asetat dengan aquadest setelah didiamkan di dalam suhu kamar selama 20 jam.

Pada penelitian kali ini telah diperoleh selulosa berwarna putih sesuai dengan kriteria selulosa asetat. Terlihat dari Gambar 4 (a) selulosa asetat yang berwarna putih. Selulosa asetat yang dibuat selanjutnya dibandingkan dengan selulosa asetat komersial dengan merk Sigma Aldrich pada Gambar 4 (b). Terlihat dari dari Gambar 4 (a) dan (b) selulosa asetat pabrik memiliki keunggulan butir yang lebih halus dan merata.

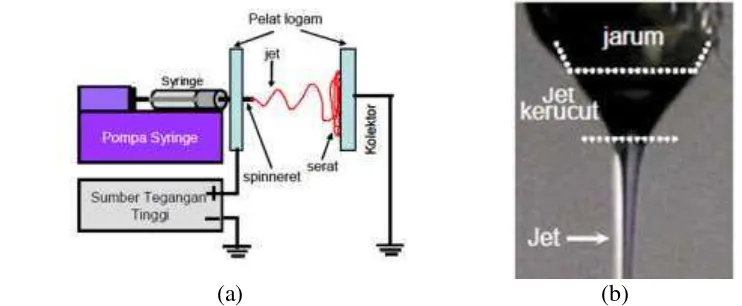

Selanjutnya dilakukan uji XRD untuk mengetahui perbedaan antara selulosa asetat yang telah dibuat serta selulosa asetat pabrik. Uji XRD dapat memberikan informasi tentang parameter kisi, perkiraan ukuran kristal dan perbandingan daerah kristalin dengan daerah amorf (derajat kristanilitas) dalam sampel. Sampel dapat mengandung daerah kristalin yang secara acak bercampur dengan daerah amorf. Hasil data XRD untuk sampel polimer yang memilki kristalinitas tinggi menghasilkan puncak-puncak yang tajam sedangkan pada sampel polimer amorf atau kristalinitas rendah cenderung menghasilkan puncak yang melebar.4

(a) (b)

7 Hasil perbandingan pola XRD pada Gambar 5, kedua sampel memiliki pola yang hampir sama. Hal ini dapat terlihat dari kemiripan puncak-puncak dan fasa yang ada didalam kedua sampel tersebut. Dalam hal kristalinitas tidak ada perbedaan yang besar antara selulosa asetat yang dibuat dengan selulosa asetat pabrik. Kristalinitas selulosa asetat yang dibuat memiliki nilai sebesar 62.75% dan selulosa asetat pabrik memiliki nilai sebesar 63.06%. Hal ini dikarenakan kesamaan pola yang diperoleh dari kedua sampel yang diuji XRD sehingga nilai kristalinitas antar kedua sampel tidak terpaut jauh. Hasil analisis data XRD selulosa asetat terdapat puncak tertinggi pada 2θ yaitu 10.36o, 13.4o, 17.3o, 18.7o, dan 21.4o yang terdapat dapat dilihat pada Gambar 5 (a). Berdasarkan data JCPDS pattern No. 03-0021, puncak-puncak tersebut memiliki kemiripan dengan puncak khas Triacetylcellulose. Hal ini tidak berbeda jauh dengan hasil analisis selulosa asetat pabrik. Hasil analisis data XRD selulosa asetat pabrik pada Gambar 5 (b) memiliki puncak tertinggi 2θ yaitu 10.58o, 13.26o, 17.26o, 18.62o, dan 21.4o yang merupakan puncak khas Triacetylcellulose berdasarkan data JCPDS pattern No. 03-0021. Hal ini menandakan tidak ada perbedaan yang cukup besar antara selulosa yang telah dibuat dengan selulosa asetat pabrik yang telah dikomersialkan.

(a)

(b)

Gambar 5. Pola XRD (a) Selulosa Asetat (b) Selulosa Asetat Pabrik Sigma Aldrich = Selulosa Asetat

8

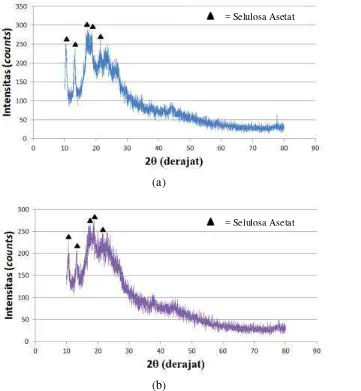

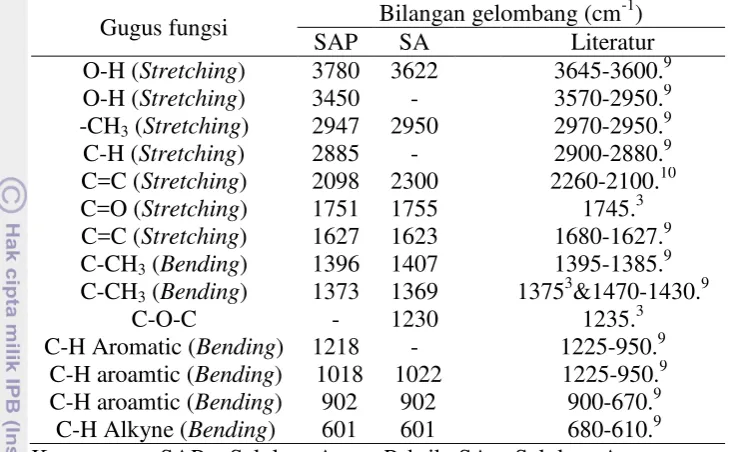

Umumnya uji FTIR (Fourier Transform Infra Red) digunakan untuk mengidentifikasi gugus fungsi pada suatu senyawa. Setiap serapan pada panjang gelombang tertentu menggambarkan adanya suatu gugus fungsi spesifik. Ketika suatu materi disinari dengan radiasi inframerah, maka akan terjadi suatu interaksi diantaranya berupa penyerapan energi oleh atom-atom atau molekul-molekul dari materi tersebut. Penyerapan energi radiasi inframerah menyebabkan peningkatan amplitudo getaran atom-atom pada suatu molekul.7 Selanjutnya selulosa asetat yang telah dibuat dan selulosa asetat pabrik diuji FTIR untuk mengetahui gugus fungsi yang terdapat di dalam kedua sampel. Berdasarkan Gambar 6 dapat diketahui tidak ada perbedaan spektra FTIR yang besar antara selulosa asetat yang telah dibuat dengan selulosa asetat pabrik selain nilai transmitansi pada kedua sampel. Dalam Tabel 1 dapat terlihat hasil data serapan bilangan gelombang FTIR pada kedua sampel. Pada selulosa asetat yang dibuat pada Gambar 6 (a) memiliki satu gugus fungsi yang tidak dimiliki oleh selulosa asetat pabrik pada Gambar 6 (b), dalam bilangan gelombang 1230 cm-1 yang merupakan gugus fungsi C-O-C.3

(a)

(b)

9 Tabel 1. Gugus Fungsi pada Spektra FTIRSelulosa Asetat

Pabrik dan Selulosa Asetat

Gugus fungsi Bilangan gelombang (cm-1) SAP SA Literatur Keterangan : SAP = Selulosa Asetat Pabrik, SA = Selulosa Asetat

Nano Serat Selulosa Asetat

Selulosa asetat yang telah diperoleh selanjutnya diubah menjadi serat dengan ukuran nano menggunakan metode electrospinning. Tegangan yang tinggi memiliki pengaruh yang besar dalam menciptakan serat yang baik. Tegangan yang tinggi akan menciptakan medan listrik yang kuat untuk menarik permukaan larutan pada ujung spinneret saat proses pemintalan berlangsung sehingga kerucut taylor akan tercipta. Laju aliran akan mempengaruhi keseragaman dan ukuran serat. Laju aliran yang rendah akan menciptakan serat dengan diameter yang lebih rendah dan keseragaman yang lebih merata. Laju aliran yang tinggi dapat menciptakan kecacatan pada serat hal ini dikarenakan larutan tidak dapat menguap sebelum mencapai collector. Hal yang sama berlaku pada variasi jarak yang akan mempengaruhi bentuk dan diameter serat. Hal ini dikarenakan jarak dapat mempengaruhi kondisi larutan selama penembakan. Semakin jauh jarak maka akan membuat larutan semakin lama di udara sehingga mempengaruhi keadaan serat yang sedang ditembakan.3

10

mudah menguap, sehingga perlu ditambahkan DMAc yang merupakan salah satu pelarut selulosa asetat dengan tingkat penguapan lebih rendah dibandingkan dengan aseton. Menurut Bahmid jarak optimal untuk pembentukan nano serat pada tegangan 6 kV adalah pada jarak 8 cm dengan konsentrasi 10%. Pada penelitian ini dilakukan variasi terhadap laju aliran pada saat penembakan dengan variasi 1 ml/jam, 1.75 ml/jam, 2.5 ml/jam.

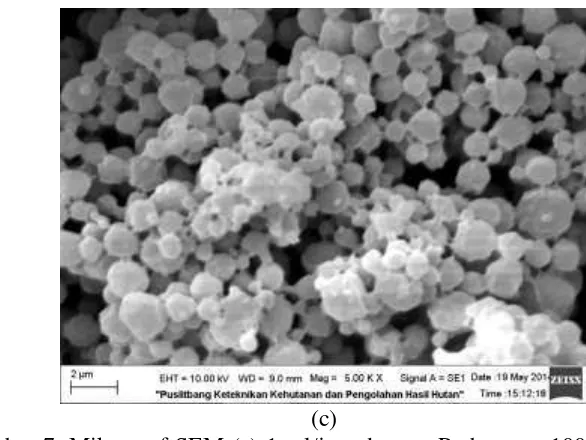

Pada Gambar 7 dapat terlihat sampel yang membentuk serat hanya pada sampel pertama yang menggunakan kecepatan 1 ml/jam. Pada Gambar 7 (a) dapat terlihat ukuran serat yang terbentuk sekitar 97.91 nm dengan perbesaran 10000 kali. Sedangkan pada sampel dengan kecepatan 1.75 ml/jam dan 2.5 ml/jam pada Gambar 7 (b) dan (c) tidak terbentuk serat namun terbentuk nano sphere dengan ukuran 1710.64 nm dan 1003.13 nm. Berdasarkan mikrograf SEM, serat tidak terlihat pada sampel Gambar 7 (b) dan 7 (c) dengan menggunakan perbesaran 5000 kali. Hal ini dapat terjadi diakibatkan pada kecepatan yang lebih tinggi membuat laju aliran tidak kontinyu sehingga serat tidak terbentuk dan terbentuk bola-bola. Hal ini membuktikan bahwa laju aliran yang lebih tinggi dapat menciptakan kecacatan pada serat yang dikarenakan larutan tidak dapat menguap sebelum mencapai collector. Pada tahap selanjutnya dilakukan perbanyakan sampel dengan menggunakan kecepatan 1 ml/jam.

(a)

11

Hasil Deasetilasi

Tujuan deasetilasi adalah untuk menghilangkan gugus asetil sehingga membuat selulosa asetat menjadi selulosa. Hal ini dikarenakan pembakaran selulosa pada proses karbonisasi akan menghasilkan struktur yang yang lebih baik dibandingkan dengan selulosa asetat.3 Setelah dilakukan perendaman selama 24 jam menggunakan NaOH dengan konsentrasi 0.1 M di dalam aquadest terjadi pengurangan bobot selulosa yang tadinya 3.4 gram menjadi 2.2 gram. Hal ini terlihat dari terlarutnya bagian dari selulosa asetat sementara bagian lainnya mengendap. Pada tahap selanjutnya selulosa asetat disaring, dinetralkan dan dikeringkan. Pada Gambar 8 dapat terlihat endapan selulosa asetat yang tersisa serta warna cairan yang berwarna agak putih. Warna cairan yang berubah merupakan bagian selulosa asetat yang terlarut dan menyebabkan pengurangan bobot selulosa asetat.

(c)

Gambar 7. Mikrograf SEM (a) 1 ml/jam dengan Perbesaran 10000 kali (b) 1.75 ml/jam dengan Perbesaran 5000 kali (c) 2.5 ml/jam dengan Perbesaran 5000 kali

12

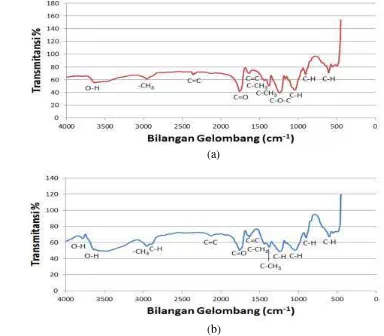

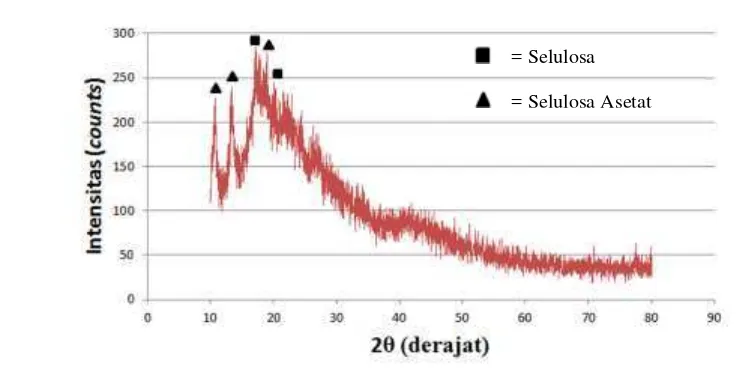

Hasil analisis data XRD nano selulosa asetat hasil perendaman pada Gambar 9 terdapat puncak pada 2θ yaitu 17.06o dan 20.12o yang merupakan puncak khas Cellulose berdasarkan data JCPDS pattern No. 03-0226. Nano selulosa memiliki derajat kristalinitas sebesar 60.56%. Namun pada pola XRD pada Gambar 9 juga masih terdapat puncak 2θ pada 10.68o, 13.3o, dan 18.92o yang merupakan puncak khas untuk Triacetylcellulose berdasarkan data dari JCPDS pattern No. 03-0021. Masih adanya puncak-puncak selulosa asetat di dalam sampel menandakan proses deasetilasi selulosa asetat yang berlangsung tidak sempurna.

Selain hasil analisis data XRD tidak sempurnanya proses deasetilasi dapat dilihat dari spektra FTIR yang telah diperoleh. Pada Gambar 10 dapat terlihat secara keseluruhan spektra FTIR hasil proses deasetilasi yang menggambarkan gugus fungsi yang berada pada sampel setelah melalui proses deasetilasi. Pada Tabel 2 dapat terlihat perubahan selulosa asetat hasil deasetilasi dibandingkan dengan selulosa asetat sebelum proses deasetilasi. Secara keseluruhan gugus fungsi yang dimiliki pada sampel hasil deasetilasi tidak memiliki perbedaan yang besar dengan selulosa asetat sebelum proses deasetilasi. Perbedaan hasil pada sampel yang telah mengalami proses deasetilasi pada Gambar 10 adalah nilai transmitansi yang lebih rendah dibandingkan dengan selulosa asetat sebelum proses deasetilasi. Hal ini dapat terlihat dari dalamnya lengkungan spektra FTIR hasil deasetilasi pada Gambar 10 dibandingkan dengan spektra FTIR pada Gambar 6 (a). Nilai transmitansi yang rendah disebabkan nilai absorbansi yang lebih tinggi. Hal ini dikarenakan pada sampel hasil deasetilasi memiliki luas permukaan yang lebih tinggi karena telah mengalami proses electrospinning yang menghasilkan nano serat selulosa asetat sehingga lebih reaktif pada saat proses uji FTIR. Masih adanya gugus C-CH3 pada Gambar 10 dan Tabel 2 yang merupakan salah satu gugus khas selulosa asetat menandakan selulosa masih berbentuk selulosa asetat.3

Gambar 9. Pola XRD Hasil Deasetilasi Nano Selulosa Asetat = Selulosa

13

Tabel 2. Gugus Fungsi pada Spektra Gelombang FTIR Selulosa Asetat dan Hasil Deasetilasi Nano Selulosa Asetat

Gugus fungsi Bilangan gelombang (cm-1) SA HD Literatur O-H (Stretching) 3622 3764 3645-3600.9 O-H (Stretching) - 3448 3570-2950.9 -CH3 (Stretching) 2950 2947 2970-2950.9 C=C (Stretching) 2300 2106 2260-2100.10 C=O (Stretching) 1755 1751 1745.3 C=C (Stretching) 1623 1635 1680-1627.9 C-CH3 (Bending) 1407 1396 1395-1385.9 C-CH3 (Bending) 1369 1373 13753&1470-1430.9

C-O-C 1230 1234 1235.3

C-H aroamtic (Bending) 1022 1033 1225-950.9 C-H aroamtic (Bending) 902 902 900-670.9

C-H Alkyne (Bending) 601 601 680-610.9 Keterangan : SA = Selulosa Asetat, HD = Hasil Deasetilasi.

Berdasarkan mikrograf SEM pada Gambar 11 menunjukan tidak adanya serat-serat yang ada pada sampel hasil deasetilasi. Hal ini dapat dimungkinkan serat-serat yang menggumpal menjadi satu sehingga serat-serat yang sebelumnya terlihat menjadi bersatu setelah proses pengendapan pada proses deasetilasi. Hal ini dapat diketahui dari garis-garis kecil berbentuk seperti rekahan hasil bersatunya serat-serat yang ada yang dapat terlihat pada Gambar 11. Pada Gambar 11 terlihat bentuk seperti lembaran dan adanya pori-pori bulat pada permukaan sampel.

14

Hasil Karbonisasi

Proses karbonisasi menggunakan suhu 800 oC dengan peningkatan suhu 5 oC/menit dengan waktu tahan 2 jam. Pada Gambar 12 (a) terlihat wadah sampel sebelum proses karbonisasi yang melindungi sampel dari oksigen selama proses karbonisasi. Dengan tidak adanya reaksi dengan oksigen sampel tidak akan terbakar seluruhnya karena menjadi CO2. Hasil pembakaran dari 2 g selulosa asetat hasil deasetilasi menghasilkan 0.18 g karbon. Pada Gambar 12 (b) terlihat wadah sampel setelah karbonisasi yang terlihat terbuka. Tabung terbuka dapat disebabkan letupan ketika proses karbonisasi. Proses letupan disebabkan selulosa yang belum murni sehingga gugus asetil yang ada menguap dan menyebabkan tabung terbuka. Hal inilah yang membuat hasil pembakaran begitu kecil karena dapat membuat nano selulosa bereaksi dengan udara yang ada pada sampel.

Gambar 11. Mikrograf SEM Hasil Deasetalisasi Nano Selulosa Asetat Perbesaran 2500 kali

(a) (b)

15 Untuk mengetahui komposisi sampel dilakukan uji EDX (Energy Dispersive X-Ray). EDX merupakan karakterisasi material dengan menangkap dan mengolah sinyal dari flourosensi Sinar-X yang dikeluarkan oleh suatu volume kecil dari permukaan sampel sehingga komposisi unsur dapat diketahui.12 Hasil EDX memperlihatkan bahwa pada serat karbon yang diciptakan mengandung 90.10% karbon dan 9.90% oksigen. Dimana sebelumnya ketika masih menjadi selulosa mengandung 47.49% Karbon, 48.40% Oksigen dan 4.11% emas yang merupakan hasil dari coating untuk preparasi sampel untuk SEM. Hal ini menunjukan peningkatan presentasi karbon hampir setelah pembakaran dapat menghasilkan nilai presentasi karbon yang sebelumnya hanya 47.49% menjadi 90.10%. Sehingga pada proses karbonisasi telah berhasil karena telah membuat material didominasi oleh karbon.

Hasil analisis XRD nano selulosa yang telah di karbonisasi pada Gambar 13 terlihat puncak tertinggi pada 2θ yaitu 26.2o yang merupakan puncak khas Graphite Carbon berdasarkan data JCPDS pattern No. 41-1487. Graphite Carbon sendiri memiliki struktur hexagonal dengan parameter kisi a = b = 2.34 Å sedangkan c = 6.31 Å. Proses perhitungan parameter kisi berada pada lampiran halaman 28. Derajat kristalinitas selulosa asetat adalah sebesar 68.56%. Hasil XRD menunjukan adanya puncak Graphite Carbon yang dominan sedangkan bagian sekitarnya tidak ada puncak lagi atau masih bersifat amorf. Hal ini menarik karena grafit secara sintetis muncul pada pemanasan pada suhu tinggi atau memakai doping untuk menurunkan suhu untuk pembuatan grafit. Sedangkan pada penelitian kali ini suhu yang digunakan tidak terlalu tinggi yaitu 800 oC dan tidak menggunakan doping. Grafit adalah suatu modifikasi dari karbon dengan sifat yang mirip logam (penghantar panas dan listrik yang baik). Di samping tidak cukup padat, grafit tidak terdapat dalam jumlah banyak di alam. Oleh karena itu untuk keperluan peralatan teknik serta pembuatan elektroda, grafit harus dibuat secara sintetik. Pembuatan grafit alam atau grafit yang dibuat dari kokas diperkecil ukurannya, dicampur dengan ter atau resin sintetik, kemudian dipanaskan sehingga membentuk padatan (sintering). Pada proses tersebut, bahan-bahan aditif terbakar menjadi arang. Pemanasan yang dilakukan sekali lagi sampai temperatur 3000 °C yang akan menghasilkan lebih banyak grafit.11

16

Pembakaran pada suhu tinggi pada suhu 800 °C atau karbonisasi dapat menghilangkan gugus-gugus kimia yang ada dan menyisakan karbon. Hal ini dikarenakan karbonisasi merupakan proses perubahan material organik menjadi material yang yang didominasi oleh karbon.3 Hasil pembacaan tidak maksimal pada Gambar 14 dikarenakan sampel yang bersifat non polar. Hal ini dikarenakan hilangnya gugus fungsi pada sampel sehingga merubah ikatan yang terdapat di dalam sampel yang membuat sampel yang sebelumnya bersifat polar menjadi non polar. Tabel 3 merupakan penjelasan serta perbandingan tentang gugus fungsi pada setiap sampel yang di uji FTIR yaitu, selulosa asetat pabrik, selulosa asetat, nano selulosa, hasil karbonisasi. Selain gugus fungsi dapat juga diketahui konstanta pegas ikatan antar molekul sebagai salah satu parameter ketepatan gugus fungsi hasil analisis FTIR. Contoh perhitungan konstanta pegas terdapat pada lampiran 7.

Tabel 3. Gugus Fungsi pada Spektra FTIR Sampel Selulosa Asetat Pabrik, Selulosa Asetat, Nano Selulosa, Hasil Karbonisasi

Gugus fungsi Bilangan gelombang (cm-1)

SAP SA NS HK Literatur (Sumber)

17 Mikrograf SEM hasil karbonisasi pada Gambar 15 yang tercipta menunjukan permukaan yang tidak rata dan banyak pori-pori yang ada. Pori-pori terlihat pada perbesaran 2500 kali pada Gambar 15 (a). Selanjutnya Gambar 15 (a) kembali dilakukan perbesarab 7500 kali dibagian tengah yang terlihat pada Gambar (b). Hal ini dimungkinkan karena menggumpalnya nano selulosa karena proses deasetilasi seperti pada Gambar 11. Sehingga pada saat pembakaran serat-erat tersebut kehilangan banyak bagiannya dan menyisakan pori-pori pada permukaannya. Struktur pada grafit terpisah oleh layer-layer, dimana tiap layer mengandung beberapa ikatan hexagonal. Dalam tiap layer terdapat klaster lokasi kosongan yang berbentuk lubang, namun sangat sulit bagi atom asing untuk memasuki lubang kosong diantara ikatan C tersebut, penyisipan hanya dapat terjadi pada daerah kosong antar layer atau lapisan.11 Jarak antara layer pada struktur grafit cukup besar, yaitu hingga 3.4 Å (0.34 nm).11 Dengan jarak antar layer yang lebar ini menjadikan morfologi fisik dari grafit berongga atau berpori, dengan keadaan ini memungkinkan penyisipan atomatom asing ke ruang kosong antar lapisan tersebut, selain itu dengan jarak antar layer atau bidang basal yang relatif besar maka gaya antar lapisannya lemah sekitar < 10 kJ/mol.11 Sehingga hal ini sesuai dengan hasil SEM pada Gambar 15 untuk grafit yang dihasilkan.

(a)

(b)

18

Impedansi merupakan hambatan total pada rangkaian listrik ketika diberikan arus bolak-balik.13 Dari data eksperimen pada Gambar 16 (a) diketahui bahwa nilai impedansi dipengaruhi oleh frekuensi. Saat frekuensi rendah nilai impedansi tinggi, namun ketika frekuensi semakin tinggi nilai impedansi pun semakin tinggi. Hal ini berbanding terbalik dengan konduktansi. Dan dapat terlihat pada grafik konduktansi pada Gambar 16 (b). Pada frekuensi tinggi nilai konduktansi tinggi namun semakin tinggi nilai frekuensi maka nilai konduktansi akan semakin kecil. Hal ini menandakan sampel yang dihasilkan berupa konduktor yang baik. Pada konduktor yang buruk akan memiliki nilai hambatan pada frekuensi rendah sangat besar. Sehingga menunjukkan bahwa sampel memiliki sifat resistif yang besar pada frekuensi rendah, sehingga lebih insulator atau kurang menghantar terutama pada frekuensi rendah tersebut. Nilai hambatan listrik dari sampel mengalami penurunan ketika frekuensi meningkat. Peningkatan frekuensi sinyal eksternal akan meningkatkan kecepatan perubahan pergerakan muatan listrik dalam bahan. Jika frekuensi diperbesar, tingkat perubahan arah dalam sirkuit eksternal akan menjadi besar atau cepat.14 Namun pada sampel yang dihasilkan memiliki nilai hambatan yang besar di frekuensi rendah dan terus meningkat seiring dengan meningkatnya frekuensi, yang menandakan pergerakan muatan listrik yang terus berlanjut di dalam sampel yang dihasilkan. Sifat konduktansi yang tinggi pada frekuensi menandakan adanya penurunan pergerakan muatan yang dikarenakan kejenuhan yang dikarenakan terlalu banyaknya muatan karena frekuensi yang semakin meningkat.

(a)

(b)

19

SIMPULAN DAN SARAN

Simpulan

Proses pembuatan nano serat menggunakan metode electrospinning dapat menghasilkan nano serat pada laju aliran 1 ml/jam sedangkan pada laju aliran 1.75 ml/jam dan 2.5 m/jam membentuk nano sphere berdasarkan hasil SEM. Berdasarkan hasil analisis data XRD sampel yang telah dikarbonisasi terbentuk grafit terlihat dari puncak tertinggi pada 2θ yaitu 26.2o yang merupakan puncak khas Graphite Carbon berdasarkan data JCPDS pattern No. 41-1487. Hal ini dikarenakan pemurnian selulosa yang tidak sempurna ketika proses deasetilasi. Ketidaksempurnaan proses deasetilasi terlihat dari xrd dan ftir selulosa asetat yang telah direndam NaOH. Berdasarkan hasil analisis data XRD selulosa asetat terdapat puncak tertinggi pada 2θ yaitu 17.06o dan 20.12o yang merupakan puncak khas Cellulose berdasarkan data JCPDS pattern No. 03-0226. Namun pada hasil XRD dapat terlihat masih adanya puncak 2θ pada 10.68o, 13.3o, dan 18.92o yang merupakan puncak khas untuk Triacetylcellulose berdasarkan data dari JCPDS pattern No. 03-0021. Hal ini menandakan pencucian yang tidak bersih sehingga masih adanya puncak-puncak selulosa asetat di dalam sampel. Berdasarkan uji FTIR secara keseluruhan gugus fungsi yang berada di dalam sampel yang telah direndam tidak berbeda dengan selulosa asetat. Sehingga menandakan proses deasetilasi yang tidak sempurna. Tidak sempurnanya proses pembakaran yang membuat memungkinkan letupan ketika proses karbonisasi hasil dari penguapan gugus pada selulosa asetat.

Berdasarkan mikrograf SEM dari sampel hasil deasetilasi memperlihatkan hilangnya nano serat yang ada akibat penggumpalan sehingga ketika karbonisasi serat sudah tidak terlihat. Hasil SEM sampel yang telah dikarbonisasi sesuai dengan grafit karena berbentuk layer dan memiliki banyak pori. Karbonisasi karbon pada shu tinggi membuat tingginya presentase karbon yang ada. Hasil EDS memperlihatkan bahwa pada serat karbon yang diciptakan mengandung 90.10% karbon dan 9.90% oksigen. Dimana sebelumnya ketika masih menjadi selulosa mengandung 47.49% Karbon, 48.40 % Oksigen dan 4.11% emas yang merupakan hasil dari coating untuk preparasi sampel untuk SEM. Sementara hasil FTIR tidak terbaca karena hilangnya gugus fungsi pada sampel sehingga merubah banyak ikatan yang terdapat di dalam sampel yang membuat sampel yang sebelumnya bersifat polar menjadi non polar. Berdasarkan hasil LCRmeter sampel yang dihasilkan setelah karbonisasi merupakan konduktor yang baik. Dikarenakan rendahnya tingkat resistansi pada frekuensi rendah dan tingginya konduktifitas pada frekuensi tinggi.

Saran

20

DAFTAR PUSTAKA

1 Erlangga PB, Tafdhila I, Mahfud, Prihatini P. Pembuatan Nitroselulosa dari Kapas (Gossypium Sp.) dan Kapuk (Ceiba Pentand) Melalui Reaksi Nitrasi. Jurnal Teknik Pomits Vol. 1 , No. 1, 1-6. 2012.

2 Muliawati, EC. Pembuatan Dan Karakterisasi Membran Nanofiltrasi Untuk Pengolahan Air. [Tesis]. Magister Kimia Undip Semarang. 2012.

3 Kuzmenko, V. Carbon Nanofibers Syntezied from Electrospun Cellulose. Gottenborg Swedia: Chalmers University of Technolgy. 2012.

4 Bahmid NA. Pengembangan Bioplastik Nanofiber Selulosa Asetat Dari Selulosa Tandan Kosong Kelapa Sawit.[Tesis]. Bogor: Institut Pertanian Bogor. 2014.

5 Khairurijjal, Munir MM, Saehana, Sahrul, Iskandar F. Teknik Pemintalan Elektrik untuk Pembuata Nanoserat: dari Pemodelan hingga Eksperimen. Jurnal Nanosains dan Teknologi (edisi khusus): 1-8. 2009.

6 Kuzma J dan VerHage P. Nanotechnology in Agriculture and Food Production, Anicipated Application. Project on Emerging Nanotecnologies, Washington: Woodrow Wilson International Center for Scholars. 2006. 7 Siregar, HA. Sintesis Scaffold Hidroksiapatit Dari Cangkang Kerang Hijau

Dengan Matriks Natrium Alginat Dan Selulosa Bakteri Nata De Coco.[Skripsi]. Bogor: Institut Pertanian Bogor. 2014.

8 Widayanti N. Karakterisasi Membran Selulosa Asetat Dengan Variasi Komposis Pelarut Aseton dan Asam Format. Jember: Jurusan Kimia Universitsa Jember. 2013.

9 Coates J. Interpretation of Infrared Spectra, A Practical Approach. Meyers RA, editor. Encyclopedia of Analytical Chemistry, Chicester:John Wiley & Sons Ltd. 2000.

10 Stuart B. Infrares Spektroscopy Fundamentals and Application. Analytical Techniques in The Science: John Wiley and Sons, Ltd. 2004.

11 Heru S, Aminudin, Widiyanti. Pengaruh Penambahan Grafit Terhadap Kekerasan Dan Ketangguhan Aluminium Cor. Malang: Laboratorium Pengujian Universitas Negeri Malang. 2014.

12 Mulyawan A. Fabrikasi Dan Optimasi Sifat Fisis Film Nanokomposit Nife2o4-Multiwalled Nanotube/PVA.[skripsi]. Bogor: Institut Pertanian Bogor. 2014.

13 Apipah ER. Sintetis dan Karakteristik Membran Nilon yang Berasal Dari Limbah Benang.[skripsi]. Bogor: Institut Pertanian Bogor. 2013.

14 Juansah J. Kajian Spektroskopi Impedansi Listrik Untuk Evaluasi Kualitas Buah Jeruk Keprok Garut Secara Nondestruktif.[disertasi]. Bogor: Institut Pertanian Bogor. 2013.

15 Monavita H. Pemanfaatan Kulit Rotan Sebagai Filler Bionanokomposit Pada Aplikasi Fan Cover Comp Sepeda Motor.[skripsi]. Bogor: Institut Pertanian Bogor. 2014.

16 Syakir A. Karakterisasi Membran Komposit Nilon-Arang Dalam Proses Filtrasi Timbal.[skripsi]. Bogor. Institut Petanian Bogor. 2014.

21

LAMPIRAN

Lampiran 1. Diagram Alir Penelitian

Mulai

Preparasi Sampel Kapas

Ekstraksi Selulosa Kapas

Asetalisasi Selulosa Kapas

Electrospinning Selulosa Asetat

Deasetalisasi Terbentuk Serat Nano?

Karbonisasi

Karakterisasi

Analisa data

Penulisan Laporan

Ya

22

Lampiran 2. Diagram Alir Pembuatan Selulosa Asetat

Mulai

Aduk 2 gr selulosa kering + 25 ml Asam Asetat Glaisial

Tambahkan 15 ml Asam Asetat Anhidrid dingin + 3 Tetes Asam Sulfat Pekat

Aduk 3 Jam dengan suhu 40o C

Diamkan Selama 20 Jam pada Suhu Kamar

Saring dengan Vakum

Tetesi Filtrat dengan Aquadest

Saring dan Netralkan dengan Aquadest

23 Lampiran 3. Tabel Kelarutan.8

Pelarut Kelarutan (δ(Mpa1/2)) Δδ (selisih kelarutan dengan Selulosa Asetat)

Dioksan 20.6 0.64

Aseton 20.3 0.34

DMSO 29.7 9.74

DMF 24.8 4.84

DMAc 22.1 2.14

Asam Asetat 20.7 0.74

Anilin 21.1 1.14

Asam Format 24.8 4.48

THF 18.6 1,36

Metanol 29.7 9.74

Formamida 39.7 19.74

Kelarutan Selulosa Asetat = 19,96 Mpa1/2

24

Database JCPDS pattern No. 03-0226 Cellulose

25

peak 2θex 2θre %2θ h k l θ β sin β

1 17,06 17,137 100,451 0 2 0 8,53 122 0,499 2 17,14 17,23 100,525 1 0 2 8,57 122 0,499 3 20,12 20,004 99,423 1 0 1 10,06 122 0,499 4 22,28 22,262 99,919 0 1 2 11,14 122 0,499 5 26,3 26,188 99,574 0 3 0 13,15 122 0,499 6 28,32 28,126 99,315 2 1 0 14,16 122 0,499

sin2β cos β α α2 2 2 ϕ ϕ2

0,249 0,867 0,000 0,000 4,000 16,000 0,000 0,000 0,000 0,000 0,249 0,867 4,021 16,166 0,000 0,000 16,083 258,653 6,970 48,580 0,249 0,867 4,021 16,166 0,000 0,000 4,021 16,166 3,485 12,145 0,249 0,867 0,000 0,000 1,000 1,000 16,083 258,653 0,000 0,000 0,249 0,867 0,000 0,000 9,000 81,000 0,000 0,000 0,000 0,000 0,249 0,867 16,083 258,653 1,000 1,000 0,000 0,000 0,000 0,000

290,984 99,000 533,471 60,726

α α αϕ ϕ ϕ sin22θ sin2θ τ τ2

0,000 0,000 0,000 0,000 0,000 0,000 0,087 0,022 0,867 0,752 0,000 64,663 28,024 0,000 0,000 112,096 0,088 0,022 0,877 0,768 0,000 16,166 14,012 0,000 0,000 -14,012 0,117 0,030 1,169 1,367 0,000 0,000 0,000 16,083 0,000 0,000 0,143 0,037 1,434 2,056 0,000 0,000 0,000 0,000 0,000 0,000 0,195 0,052 1,946 3,786 16,083 0,000 0,000 0,000 0,000 0,000 0,222 0,060 2,220 4,929

16,083 80,829 42,036 16,083 0,000 126,108 0,851 0,223 8,513 13,659

τϕ Τ τ τα αsin2θ sin2θ sin2θ ϕsin2θ τ

sin2θ

27

Nilai Parameter Kisi Selulosa dengan Struktur Monoklinik

λ = 1,54 Å

Parameter Kisi Literatur Ketepatan

a 12,32971 Å a 7,87 Å 63,82 %

b 10,75133 Å b 10,31 Å 95,89 %

c 13,69757 Å c 10,13 Å 73,95 %

28

Penentuan Parameter Kisi Carbon dengan Struktur Hexagonal.7

2θex 2θre %2θ h k l α 2θ rad θ

26,2 26,38 100,687 0 0 2 0 4 1,757313 0,878657 41,44 42,22 101,882 1 0 0 1 0 1,778174 0,889087 43,98 44,39 100,932 1 0 1 1 1 1,761593 0,880797 77,64 77,24 99,485 1 1 0 3 0 1,736331 0,868165

sin²θ α sin²θ sin²θ sin²θ α² ² ²

9,65613 0,05137 0 0,205482 0,100134 0 16 3,799615 9,576076 0,125174 0,125174 0 0,548293 1 0 19,18644 9,640362 0,140208 0,140208 0,140208 0,67608 1 1 23,25153 9,728478 0,392971 1,178912 0 3,749644 9 0 91,04575 0,709723 1,444295 0,34569 5,074152 11 17 137,2833

α α

0 7,797041 0

0 0 4,380233

1 4,821985 4,821985

0 0 28,62537

1 12,61903 37,82759

Nilai C, B, A diperoleh dari 3 persamaan, yaitu :

1,444295 = 11 1 37,82759 C

0,34569 = 1 17 12,61903 B

29 11 1 37,82759

A 1 17 12,61903 = 412,0111

37,82759 12,61903 137,2833

1,444295 1 37,82759

A1 0,34569 17 12,61903 = 59,28745 5,074152 12,61903 137,2833

11 1,444295 37,82759

A2 1 0,34569 12,61903 = 6,131346 37,82759 5,074152 137,2833

Nilai C diperoleh dari C = |A1|/|A| = 0,143898 Nilai B diperoleh dari B = |A2|/|A| = 0,014882 Nilai Paremeter Kisi a a =

Nilai Parameter Kisi c c =

Nilai Parameter Kisi Carbon dengan Struktur Hexagonal Parameter Kisi Literatur Ketepatan

a = 2,343868 Å 2,47 Å 94,89 %

30

Lampiran 5. Hasil Pengukuran SEM

Ukuran (m) Ukuran (m)

31

Ukuran (m) Ukuran (m)

A = 5.70213 x 10-6 G = 1.44681 x 10-6 B = 1.61702 x 10-6 H = 6.80851 x 10-7 C = 5.10638 x 10-7 I = 1.02128 x 10-6 D = 8.51064 x 10-7 J = 3.06383 x 10-6 E = 1.10638 x 10-6 Rata-rata = 1.71064 x 10-6

32

Ukuran (m) Ukuran (m)

33

34

Lampiran 7. Hasil Perhitungan Konstanta Pegas.16

Keadaan diatomik atau saat dua molekul berikatan

36

Contoh Perhitungan Konstanta Pegas Harmonik Sederhana

38

Lampiran 8. Dokumentasi Penelitian

(a) (b) (c)

(d) (e) (f)

(g) (h) (i)

(j) (k) (l) (m) (n)

Keterangan :

a. Kapas Sebelum Ekstraksi h. Preparasi Sebelum Karbonisasi b. Pengadukan Kapas dengan Asetat Glasial i. Hasil Karbonisasi

c. Selulosa Asetat j. Ekstraksi Selulosa Kapas d. Proses Electrospinning k. Swelling Selullosa Asetat

39

RIWAYAT HIDUP

Penulis dilahirkan di Rangkasbitung pada tanggal 7 Februari 1992 dari pasangan Bapak Abdurahman dan Ibu Ita Puspitawati. Penulis adalah putera pertama dari tiga bersaudara. Pada tahun 2004, penulis menyelesaikan sekolah dasar di SDN Panaragan 1 Bogor, lalu melanjutkan pendidikan Sekolah Menengah Pertama pada di SMPN 1 Bogor dan lulus pada tahun 2007 dan selanjutnya melanjutakn Sekolah Menegah Atas di SMAN 5 Bogor dan lulus pada tahun 2010. Pada tahun 2010 penulis lulus seleksi masuk IPB melalui jalur Undangan Seleksi Masuk IPB (USMI) dan diterima di Departemen Fisika, Fakultas Matematika dan Ilmu Pengetahuan Alam.