PENERAPAN METODE 5S UNTUK PENGUKURAN

KINERJA PERUSAHAAN DI PT X

HADIWIJOYO

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Penerapan Metode

5S untuk Pengukuran Kinerja Perusahaan di PT X adalah benar karya saya

dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa

pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau

dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain

telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian

akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada

Institut Pertanian Bogor.

Bogor, September 2014

Hadiwijoyo

ABSTRAK

HADIWIJOYO. Penerapan Metode 5S untuk Pengukuran Kinerja

Perusahaan di PT X. Dibimbing oleh HARTRISARI HARDJOMIDJOJO.

Metode 5S (

Seiri, Seiton, Seiso, Seiketsu,

dan

Shitsuke

) dianggap sebagai

metode kerja yang dapat meningkatkan efisiensi menciptakan lingkungan kerja

yang efisien dan nyaman dengan cara menata ulang lingkungan kerja. Tujuan dari

penelitian ini adalah untuk mengukur kinerja perusahaan dengan menerapkan

metode 5S di PT X. Revisi pada form audit 5S PT X dilakukan untuk

memasukkan semua kriteria yang tercantum pada teori referensi. Hasil penelitian

menunjukkan bahwa pengukuran kami sedikit berbeda dengan pengukuran

perusahaan (59,55% menjadi 58,79%). Perbedaan disebabkan karena kami

mengubah

range

penilaian form audit sehingga menghasilkan distribusi normal

.

Rekomendasi ditentukan berdasarkan temuan yang paling sering ditemui selama

audit 5S yaitu tumpahan produk di lantai.

Checklist seiso

dan standar kebersihan

telah dirancang sebagai hasil rekomendasi.

Kata kunci : metode 5S, pengukuran kinerja, audit

ABSTRACT

HADIWIJOYO. Application of 5S method for company performance

measurement at PT. X. Supervised by HARTRISARI HARDJOMIDJOJO.

Seiri, Seiton, Seiso, Seiketsu and Shitsuke (5S) method is considered as work

method that could increase efficiency and create comfortable workplace by

rearrangement it. The purpose of this study is to measure the company

performance by applying 5 S methods at PT X. Revision on PT. X`s audit form has

been performed in order to include all criteria mentioned in the reference theory.

Based on the result, it is shown that our measurement gives slight difference

compare to company`s measurement (59.55% to 58.79%). It happened because

we modify the initial score range on resulting in normal distribution.

Recommendation is determined based on the most non-conformity found at the

auditing process that is spilled product on the floor. A seiso check list and

cleanliness standard has been designed as the result of recommendation.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar

Sarjana Teknologi Pertanian

pada

Departemen Teknologi Industri Pertanian

PENERAPAN METODE 5S UNTUK PENGUKURAN

KINERJA PERUSAHAAN DI PT X

HADIWIJOYO

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

Judul Skripsi : Penerapan Metode 5S untuk Pengukuran Kinerja Perusahaan di PT

X

Nama

: Hadiwijoyo

NIM

: F34100059

Disetujui oleh

Dr Ir Hartrisari Hardjomidjojo. DEA

Pembimbing

Diketahui oleh

Prof Dr Ir Nastiti Siswi Indrasti

Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah

subhanahu wa t

a’ala

atas

segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang

dipilih dalam penelitian yang dilaksanakan sejak bulan Maret 2014 ini adalah

metode 5S dengan judul Penerapan Metode 5S untuk Pengukuran Kinerja

Perusahaan di PT X.

Terima kasih penulis ucapkan kepada :

1.

Dr Ir Hartrisari Hardjomidjojo, DEA selaku Pembimbing Akademik atas

perhatian dan bimbingannya selama penelitian dan penyelesaian skripsi

2.

Prof Dr Ir Ani Suryani, DEA dan Dr Dwi Setyaningsih, S.T.P., M.Si selaku

dosen penguji atas masukan yang diberikan untuk penulisan skripsi

3.

Segenap staf PT X yang telah memberikan penulis kesempatan untuk

mengadakan penelitian pada PT X.

4.

Kedua orang tua Hadiwibowo dan Wahyuni, serta kakak Hadiwiyono atas

doa dan dukungannya pada penulis

5.

Febriani Purba, Giovanni Dwi Atmaja, Gita Hapsari, Kiki Amelia Lubis,

dan Yoga Prasetyo, serta keluarga besar TIN 47 atas dukungannya pada

penulis

Semoga karya ilmiah ini bermanfaat.

Bogor, September 2014

DAFTAR ISI

DAFTAR TABEL

viii

DAFTAR GAMBAR

viii

DAFTAR LAMPIRAN

viii

PENDAHULUAN

1

Latar belakang

1

Tujuan penelitian

2

Manfaat penelitian

2

TINJAUAN PUSTAKA

2

METODE

3

Waktu dan tempat penelitian

3

Tahapan penelitian

3

HASIL DAN PEMBAHASAN

6

Analisis form audit 5S

6

Audit 5S

10

Analisis tingkat penerapan 5S

11

Rekomendasi perbaikan penerapan 5S

17

SIMPULAN

18

SARAN

19

DAFTAR PUSTAKA

19

LAMPIRAN

21

DAFTAR TABEL

1

Parameter

seiri

form audit 5S PT X

7

2

Parameter

seiton

form audit 5S PT X

8

3

Parameter

seiso

form audit 5S PT X

8

4

Parameter

seiketsu

form audit 5S PT X

9

5

Parameter

shitsuke

form audit 5S PT X

10

6

Hasil audit 5S versi form audit PT X dan kategori hasil audit

10

7

Hasil audit 5S versi form audit revisi dan kategori hasil audit

11

8

Rata - rata hasil audit area ROS, PP, PA, dan Chewy Tahun 2013

12

9

Tingkat penerapan setiap aspek 5S di PT X periode Februari - April

13

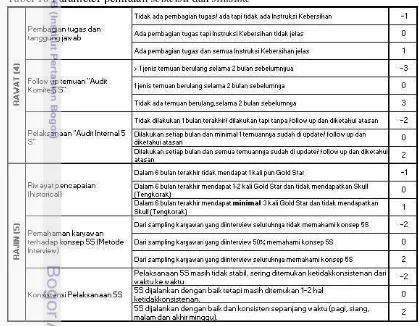

10

Parameter

penilaian

seiketsu

dan

shitsuke

14

11

Parameter penilaian

seiton

dan

seiso

15

12

Form audit internal 3S

16

13

Checklist Seiso

18

DAFTAR GAMBAR

1

Diagram alir prosedur penelitian

3

2

Range

kategori form audit 5S PT X dan Revisi

11

3

Control Chart

Hasil audit tahun 2013

12

4

Penyesuaian

Range

Kategori Form Audit 5S (A) PT X dan (B) Revisi

13

DAFTAR LAMPIRAN

1

Form audit 5S PT X

22

2

Form audit 5S Revisi

23

3

Audit Area ROS Februari 2014

24

4

Audit Area ROS Maret 2014

25

5

Audit Area ROS April 2014

26

6

Audit Area FL Februari 2014

27

7

Audit Area FL Maret 2014

28

8

Audit Area FL April 2014

29

9

Audit Area PP Februari 2014

30

10

Audit Area PP Maret 2014

31

11

Audit Area PP April 2014

32

12

Audit Area PA Februari 2014

33

13

Audit Area PA Maret 2014

34

14

Audit Area PA April 2014

35

15

Audit Area Chewy Februari 2014

36

16

Audit Area Chewy Maret 2014

37

PENDAHULUAN

Latar belakang

Lean manufacturing

merupakan teknik produksi yang mempertimbangkan

pada pengeluaran sumber daya pada proses produksi. Teknik tersebut bertujuan

untuk mengurangi pemborosan yang dapat dihasilkan selama proses produksi.

Menurut Kilpatrick (2003), salah satu metode untuk menerapkan

lean manufacturing

dalam perusahaan adalah metode 5S. Metode 5S merupakan metode kerja dari

Jepang yang menerapkan pengaturan dan penataan lingkungan kerja. Penataan ini

bertujuan untuk menciptakan lingkungan kerja yang rapi dan nyaman sehingga

efektivitas pekerjaan dapat meningkat. Kumar dan Kumar (2012) menyatakan bahwa

implementasi 5S dapat mengurangi jumlah produk cacat dan memaksimalkan

pemakaian ruang dalam lingkungan kerja. Penerapan metode 5S juga menanamkan

kedisiplinan pada pekerja sehingga pekerja memiliki keinginan untuk menjaga

kerapihan lingkungan kerja.

Metode 5S terdiri dari lima metode, yaitu

seiri, seiton, seiso, seiketsu,

dan

shitsuke. Seiri

(ringkas) bermakna bahwa lingkungan kerja yang baik terbebas dari

alat dan bahan berlebih yang tidak digunakan.

Seiton

(rapi) bermakna bahwa

pengaturan tata letak yang baik untuk alat dan bahan yang diperlukan pada proses

produksi dapat meningkatkan efektivitas pekerja.

Seiso

(resik) bermakna bahwa

lingkungan kerja yang nyaman dapat tercapai dengan menjaga kebersihan.

Seiketsu

(rawat) bermakna bahwa lingkungan kerja yang nyaman harus dirawat agar kondisi

lingkungan kerja tetap nyaman dan optimal.

Shitsuke

(rajin

)

bermakna bahwa

penerapan

seiri, seiton,

dan

seiso

dalam suatu perusahaanakan bertahan bila pekerja

terbiasa menerapkannya pada pekerjaan sehari - hari. Dalam penerapannya, ketiga

nilai S pertama (

Seiri, Seiton,

dan

Seiso

) merupakan nilai yang diterapkan dalam

skala individual, sedangkan kedua nilai S terakhir (

Seiketsu

dan

Shitsuke

) merupakan

nilai yang diterapkan dalam skala manajerial.

Seiketsu

dan

shitsuke

diperlukan untuk

memelihara dan meningkatkan penerapan

seiri, seiton

dan

seiso

(Pasale dan Bagi

2013a).

PT X merupakan perusahaan yang sudah menerapkan metode 5S pada proses

produksinya. PT X mulai menerapkan metode 5S pada tahun 2007, dengan

menerapkan 3S terlebih dahulu. PT X mulai menerapkan metode 5S secara penuh

pada tahun 2009. PT X menerapkan berbagai program untuk menerapkan 5S dalam

lingkungan kerja, seperti pelatihan 5S, pembuatan papan informasi 5S, dan kompetisi

5S. PT X juga melakukan audit 5S setiap bulannya untuk melihat tingkat penerapan

5S pada berbagai area produksi. Audit 5S dilakukan dua kali setiap bulannya. Audit

pertama ialah audit eksternal yang dilakukan oleh tim auditor 5S dari PT X. Audit

kedua adalah audit internal yang dilakukan oleh penanggung jawab area produksi.

Tingkat penerapan 5S ditentukan berdasarkan penilaian hasil

form

audit 5S milik PT

X. Form audit 5S PT X mengandung parameter

–

parameter penilaian untuk setiap

2

untuk mengkaji tingkat penerapan metode 5S di PT X dan membandingkan dengan

nilai penerapan metode 5S secara ideal.

Tujuan penelitian

Tujuan dari penelitian ini adalah mengkaji tingkat penerapan metode kerja 5S

dan memberikan rekomendasi untuk perbaikan penerapan metode 5S pada PT X.

Manfaat Penelitian

Bagi Peneliti

Memperoleh pengetahuan mengenai penerapan metode kerja 5S dalam industri

dan juga pembuatan form audit 5S untuk menilai tingkat penerapan 5S.

Bagi PT X

Memperoleh rekomendasi untuk meningkatkan penerapan 5S di perusahaan.

TINJAUAN PUSTAKA

Falkowski dan Kitowski (2013) menyatakan bahwa penerapan

seiri

adalah

mengeluarkan alat dan barang yang tidak digunakan dalam proses operasi. Bhoi

et al.

(2014) menyatakan bahwa alat dan barang yang dikeluarkan melalui penerapan

seiri

akan ditampung pada area karantina. Pengurangan alat dan bahan yang tidak

digunakan dapat menambah luas area kerja dan meningkatkan efektivitas pergerakan

pekerja. Kaluarachchi (2009) menyatakan bahwa

Castle Street Hospital for Women

(CSHW) di Sri Lanka menerapkan

seiri

dengan memilah alat medis berdasarkan

kondisinya dan membuat tempat untuk pengumpulan dan perbaikan alat - alat medis

yang tidak memenuhi standar pemerintah.

Zidel (2006) menyatakan bahwa penerapan

seiton

bermakna setiap alat dan

bahan di lngkungan kerja memiliki tempat tersendiri. Michalska dan Szewieczek

(2007) menyatakan bahwa tempat penyimpanan alat dan bahan sebaiknya diberi

label identifikasi (label nama) agar lebih mudah ditemukan. Penyimpanan alat dan

bahan akan disesuaikan dengan jangkauan operator, sehingga pergerakan operator

menjadi lebih efektif. Ramesh et al. (2014) menyatakan bahwa penyusunan alat dan

bahan didasarkan pada tingkat penggunaan alat dan bahan tersebut selama proses

produksi. Kaluarachchi (2009) menyatakan bahwa CSHW di Sri Lanka menerapkan

seiton

dengan menata ulang area penyimpanan kain steril, dan juga memberikan

penanda arah untuk daerah - daerah di rumah sakit.

Pasale dan Bagi (2013b) menyatakan bahwa penerapan

seiso

juga meliputi

pemeriksaan kebersihan mesin, sumber cahaya, dan saluran udara. Sarana kebersihan

yang dibutuhkan untuk penerapan seiso antara lain tempat sampah, sapu, pembersih

debu, dan lap lantai. Korkut

et al.

(2008) menyatakan bahwa pembersihan lingkungan

istirahat. Ve

ž

a

et al

(2011) menyatakan bahwa contoh penerapan

seiso

di lingkungan

kerja adalah dengan menggunakan kantung plastik transparan sebagai tempat

sampah. Penggunaan kantung plastik transparan dinilai mempermudah penanganan

sampah dan pengotor lainnya dibandingkan menggunakan kotak platik atau kardus.

Kaluarachchi (2009) menyatakan bahwa CSHW di Sri Lanka menerapkan

seiso

dnegan memelihara kebersihan lantai dan toilet di rumah sakit.

Gürel (2013) menyatakan bahwa

seiri, seiton

dan

seiso

harus memiliki

standar melalui penerapan

seiketsu

untuk menjaga kelangsungan program 5S

.

Menurut Lingareddy

et al.

(2013), penerapan

seiketsu

bermakna setiap orang harus

mengetahui tanggung jawabnya masing - masing dalam penerapan 5S. Salah satu hal

yang dapat dilakukan dalah menjadikan kegiatan pembersihan lingkungan kerja

sebagai salah satu rutinitas pekerjaan sehari - hari. Mallick

et al.

(2013)

menyatakan

bahwa manajemen visual seperti jadwal piket 5S dapat digunakan sebagai salah satu

upaya untuk menerapkan

seiketsu

. Kaluarachchi (2009) menyatakan bahwa CSHW

di Sri Lanka menerapkan

seiketsu

dengan membuat standar penerapan 3S untuk

mempermudah pemeriksaan.

Ganesh dan Balasaraswathy (2014) menyatakan bahwa penerapan

shitsuke

bertujuan untuk menjadikan 5S sebagai kebiasaan baru dalam bekerja dan mencegah

kebiasaan lama kembali muncul. Kaluarachchi (2009) menyatakan bahwa CSHW di

Sri Lanka menerapkan

shitsuke

dengan memberikan pengenalan dan pelatihan 5S

bagi pegawai untuk menanamkan konsep 5S.

METODE

Waktu dan tempat penelitian

Penelitian ini dilakukan di PT X dari bulan Maret hingga April 2014. PT X

merupakan perusahaan yang bergerak di bidang

confectionary

(permen). Penelitian

ini dilakukan pada lima area produksi PT X, yaitu area ROS, area FL, area PP, area

PA, dan area

chewy

. Area ROS merupakan area yang bertugas untuk mengolah

bahan baku dalam pembuatan produk permen di PT X. Area FL merupakan area

yang bertugas untuk memproduksi permen jenis

dragee

. Area PP merupakan area

yang bertugas untuk mengemas permen jenis

dragee

. Area PA merupakan area yang

bertugas untuk memproduksi permen jenis

hard candy

. Area

chewy

merupakan area

yang bertugas untuk memproduksi permen kunyah.

Tahapan Penelitian

Tahapan penelitian dapat dilihat pada Gambar 1.

1.

Analisis form audit 5S

4

Analisis akan dilakukan dengan membandingkan parameter

–

parameter penilaian 5S

pada form audit dengan referensi

penerapan 5S. Form audit 5S hasil revisi akan

dihasilkan dari proses analisis.

Parameter - parameter pada form audit 5S disusun berdasarkan cara

menerapkan 5S dalam suatu perusahaan. Secara umum, penerapan 5S pada

perusahaan dapat dijelaskan sebagai berikut :

Osada (1990) menyatakan

seiri

adalah pemilahan alat dan barang

berdasarkan jumlah, kondisi, dan perannya dalam operasi produksi. PPDT

(1996) dan Tonic

et al.

(2014) menyatakan bahwa salah satu langkah

untuk menerapkan

seiri

dalam lingkungan kerja

adalah dengan sistem

Red

Tag

(Label Merah). Sistem

Red Tag

berfungsi untuk memberikan penanda

berupa label merah pada alat dan barang yang tidak digunakan dan/rusak.

Alat dan barang yang sudah diberi label merah selanjutnya akan

dipindahkan pada lokasi penampungan khusus untuk ditindaklanjuti.

Osada (1990) menyatakan bahwa

seiton

adalah eliminasi pemborosan

waktu dengan menata alat dan barang dengan teratur sehingga alat dan

barang mudah ditemukan dan pengembalian alat dan barang pada

tempatnya juga mudah dilakukan. PPDT (1996) menyatakan bahwa

pembuatan garis benda pada lantai dapat membantu pengaturan letak

alat dan barang sehingga penempatan alat dan barang menjadi lebih

teratur. Alat dan barang juga sebaiknya diberikan label nama untuk

mempermudah identifikasi oleh pekerja. Peta benda dibuat sebagai standar

dalam penempatan alat dan barang dalam suatu area produksi.

Menurut Osada (1990),

seiso

adalah pembersihkan tempat kerja dan juga

peralatan kerja agar kotoran dan debu tidak menumpuk. PPDT (1996)

menyatakan bahwa salah satu langkah dalam menerapkan seiso adalah

dengan menyiapkan alat kebersihan pada lokasi yang mudah dijangkau

Gambar 1

Diagram alir

tahapan penelitian

Mulai

Selesai

Analisis Form Audit 5S

Audit 5S

Analisis Tingkat Penerapan 5S

oleh pekerja agar pekerja dapat menggunakan alat kebersihan tersebut

dan mengembalikannya dengan mudah.

Menurut Osada (1990),

seiketsu

adalah manajemen visual untuk merawat

nilai

seiri, seiton,

dan

seiso

. Manajemen visual berfungsi untuk

mempermudah pekerja mengetahui kondisi pekerjaan yang ideal, baik dari

segi kerapihan lokasi kerja (

seiri

dan

seiton

) maupun segi kebersihan

(

seiso

). PPDT (1996) menyatakan bahwa dasar penerapan

seiketsu

adalah

menjadikan

seiri, seiton,

dan

seiso

(3S) sebagai kebiasaan dalam

kehidupan sehari - hari. Penerapan

seiketsu

juga menggunakan pendekatan

preventif untuk mencegah terjadinya pelanggaran nilai 3S secara terus -

menerus.

Osada (1990) menyatakan bahwa

shitsuke

adalah pembiasaan nilai 5S

dalam kehidupan sehari - hari, baik dalam pekerjaan maupun kehidupan di

luar pekerjaan seperti di rumah. Pembiasaan ini bertujuan menjadikan 5S

sebagai dasar dalam kehidupan sehari - hari dan menanamkan sikap pada

pekerja untuk tidak menjadikan penerapan 5S sebagai beban dalam

pekerjaan. PPDT (1996) menyatakan bahwa penerapan

shitsuke

ditentukan

oleh komitmen bersama suatu perusahaan, baik dari pekerja maupun dari

pihak manajemen perusahaan, dalam untuk menjadikan 5S sebagai bagian

dari perusahaan. Pihak manajemen perusahaan dapat menciptakan kondisi

atau struktur untuk mendukung penerapan 5S di perusahaaan. Salah satu

hal yang dapat dilakukan oleh pihak manajemen adalah dengan

menciptakan kompetisi 5S. Kompetisi 5S mengajak seluruh pihak untuk

berlomba dalam menerapkan 5S dalam pekerjaan sehari - hari. Hal ini

akan memicu pihak karyawan untuk mengadakan persaingan sehat satu

sama lain dalam penerapan 5S, dan secara tidak langsung membiasakan

penerapan

shitsuke

dan 5S pada kehidupan sehari - hari.

Penerapan 5S menurut Osada (1990) dan PPDT (1996) merupakan dasar

dalam menentukan parameter penilaian dalam form audit 5S.

2.

Audit 5S

Audit 5S dilakukan dengan bantuan form audit 5S untuk melihat tingkat

penerapan 5S dalam area produksi pada PT X. Tingkat penerapan 5S suatu area

produksi akan dinilai dari jumlah poin yang didapat dari form audit 5S. Form audit

yang digunakan pada audit 5S adalah form audit 5S milik PT X dan form audit 5S

hasil revisi.

3.

Analisis tingkat penerapan 5S

Perhitungan tingkat penerapan 5S di PT X dilakukan dengan melihat tingkat

perbedaan antara nilai tingkat penerapan 5S pada form audit (PT X atau Revisi)

dengan nilai maksimum tingkat penerapan 5S pada form audit yang sesuai. Tingkat

penerapan dapat dihitung dengan persamaan di bawah ini.

6

Di mana :

%P = Persentase tingkat penerapan 5S

X = Nilai tingkat penerapan 5S pada form audit

S = Nilai maksimum tingkat penerapan 5S pada form audit

Perhitungan tingkat penerapan setiap aspek 5S juga dilakukan untuk melihat

tingkat penerapan setiap nilai kedisiplinan 5S dalam PT X. Tingkat penerapan dapat

dihitung dengan persamaan di bawah ini.

Di mana :

%N = Persentase tingkat penerapan aspek 5S

Y = Nilai tingkat penerapan aspek 5S pada form audit

T = Nilai maksimum tingkat penerapan aspek 5S pada

form audit

4.

Rekomendasi perbaikan penerapan 5S

Rekomendasi perbaikan penerapan metode 5S ditentukan berdasarkan temuan

yang paling banyak ditemukan selama proses audit berlangsung. Rekomendasi yang

diusulkan berfungsi untuk mengatasi temuan tersebut.

HASIL DAN PEMBAHASAN

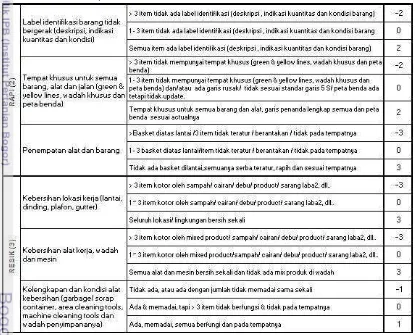

Analisis form audit 5S

Form audit 5S milik PT X digunakan untuk menilai tingkat penerapan metode

5S dalam area produksi PT X. Audit 5S pada PT X, baik eksternal (oleh tim auditor

PT X) maupun internal (oleh penanggung jawab area produksi), dilakukan

menggunakan form audit 5S yang sama. Form audit 5S PT X memiliki parameter -

parameter yang digunakan sebagai dasar dalam menilai tingkat penerapan 5S. Setiap

parameter memiliki tiga tingkat penilaian. Besar angka pada setiap tingkat penilaian

bergantung pada seberapa besar bobot parameter pada penerapan 5S. PT X membagi

bobot parameter penilaian menjadi tiga bagian, yaitu ringan, sedang, dan berat.

Contoh form audit 5S milik PT X dapat dilihat pada Lampiran 1. Form audit 5S

milik PT X memiliki nilai maksimum sebesar 44, dan nilai minimum sebesar -13.

Berdasarkan jarakdari kedua nilai tersebut, PT X membagi tingkat penerapan 5S ke

dalam tiga bagian, yaitu :

Poor

: -13 s/d 14

Normal

: 15 s/d 26

Good

: 27 s/d 44

Analisis pada form audit 5S PT X dilakukan dalam rangka melihat

kelengkapan form audit untuk menilai tingkat penerapan 5S. Kelengkapan form audit

ditentukan berdasarkan kesesuaian antara dasar penerapan 5S dengan parameter

penilaian pada form audit 5S.

Parameter

seiri

form audit 5S PT X dapat dilihat pada Tabel 1. Pada form

audit 5S, ketiga parameter penilaian

seiri

adalah kondisi material dan alat kerja,

jumlah material, dan sistem Tempat Penyimpanan Sementara (TPS). Parameter

kondisi material dan alat kerja bertujuan untuk memilah alat dan bahan di lingkungan

kerja berdasarkan kondisi dan kegunaannya. Alat dan benda yang tidak berhubungan

dengan pekerjaan atau memiliki kondisi yang kurang baik sebaiknya dikeluarkan dari

lingkungan kerja. Parameter jumlah material merupakan parameter penilaian untuk

melihat penerapan pemilahan alat dan barang pada lokasi kerja berdasarkan jumlah

bahan. Jumlah bahan yang digunakan harus sesuai dengan kebutuhan produksi.

Kelebihan pada jumlah bahan yang digunakan dapat mengurangi ruang regak dalam

lingkungan kerja. Parameter TPS merupakan parameter penilaian untuk penerapan

sistem

Red Tag.

Sistem

red tag

mempermudah pemilahan serta pemisahan alat dan

barang yang tidak digunakan dalam proses produksi.

Parameter

seiton

form audit 5S PT X dapat dilihat pada Tabel 2. Parameter

penilaian

seiton

adalah label identifikasi barang, tempat khusus untuk semua barang,

dan penempatan alat dan barang. Parameter label identifikasi merupakan parameter

penilaian untuk sistem label identifikasi. Label identifikasi mempermudah proses

pencarian alat dan barang serta proses pengembalian alat dan barang tersebut.

Parameter tempat khusus untuk semua barang merupakan parameter penilaian untuk

sistem garis benda pada lantai. Garis benda pada lantai mempermudah penyimpanan

alat dan bahan di lingkungan kerja, karena setiap alat dan bahan memiliki tempatnya

tersendiri sesuai garis benda yang dibuat. Peta benda dirancang sebagai acuan untuk

letak garis benda pada area produksi. Penempatan alat dan bahan merupakan

parameter penilaian untuk kesesuaian penempatan alat dan bahan dengan garis benda

yang dibuat.

> 3 item kondisi tidak normal/ tidak berfungsi / tidak berhubungan

dengan pekerjaan

-1

1 - 3 item kondisi tidak normal / tidak berfungsi / tidak berhubungan

dengan pekerjaan

1

Semua dalam kondisi normal, berfungsi dan berhubungan dengan

pekerjaan

2

> 3 item material berlebih/ tidak sesuai standar jumlahnya/ WIP Over

Production / barang expired

0

1 - 3 item material berlebih/ tidak sesuai standar jumlahnya/ Over

Production (WIP)/ 'Status' barang expired

1

Semua material sesuai standar jumlahnya, tidak Over Production

(WIP), 'Status' barang OK

2

System dokumen dan 'Label Merah' tidak berjalan baik dan barang

tersimpan lebih dari 1 bulan karena tidak ada notifikasi

decision

maker

0

System dokumen dan 'Label Merah' tidak berjalan baik

1

System dokumen dan 'Label Merah' berjalan, barang tersimpan tidak

lebih dari 1 bulan

2

R

IN

G

K

A

S

(1

)

Kondisi part / material /

mesin/ alat kerja

Jumlah material

Tempat Penyimpanan

Sementara (TPS)

8

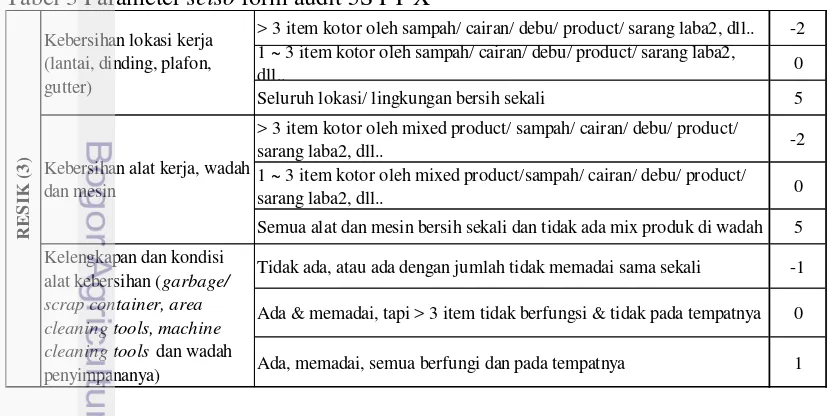

Parameter

seiso

form audit 5S PT X dapat dilihat pada Tabel 3.Pada form

audit 5S, parameter peniliaian

seiso

adalah kebersihan lokasi kerja, kebersihan alat

kerja, dan kelengkapan dan kondisi alat kebersihan. Parameter kebersihan lokasi

kerja merupakan parameter penilaian untuk kebersihan lingkungan kerja. Kebersihan

lingkungan kerja meliputi dinding, langit

–

langit, dan lantai di lingkungan kerja.

Lingkungan kerja yang bersih dapat mencegah kontaminan tercampur ke dalam

produk. dan kebersihan alat kerja yang digunakan untuk menilai tingkat penerapan

seiso

dalam menjaga alat kerja yang digunakan. Parameter kelengkapan dan kondisi

alat kebersihan merupakan parameter penilaian untuk alat kebersihan di lingkungan

kerja. Alat kebersihan yang mudah diakses dan memiliki kondisi yang baik

mendukung penerapan

seiso

di lingkungan kerja.

Parameter

seiketsu

form audit 5S PT X dapat dilihat pada Tabel 4. Parameter

penilaian

seiketsu

pada form audit 5S adalah pembagian tugas dan instruksi

kebersihan,

follow up

temuan audit 5S, dan pelaksanaan audit internal. Parameter

> 3 item kotor oleh sampah/ cairan/ debu/ product/ sarang laba2, dll..

-2

1 ~ 3 item kotor oleh sampah/ cairan/ debu/ product/ sarang laba2,

dll..

0

Seluruh lokasi/ lingkungan bersih sekali

5

> 3 item kotor oleh mixed product/ sampah/ cairan/ debu/ product/

sarang laba2, dll..

-2

1 ~ 3 item kotor oleh mixed product/sampah/ cairan/ debu/ product/

sarang laba2, dll..

0

Semua alat dan mesin bersih sekali dan tidak ada mix produk di wadah

5

Tidak ada, atau ada dengan jumlah tidak memadai sama sekali

-1

Ada & memadai, tapi > 3 item tidak berfungsi & tidak pada tempatnya

0

Ada, memadai, semua berfungi dan pada tempatnya

1

R

ES

IK

(3

)

Kebersihan lokasi kerja

(lantai, dinding, plafon,

gutter)

Kebersihan alat kerja, wadah

dan mesin

Kelengkapan dan kondisi

alat kebersihan (

garbage/

scrap container, area

cleaning tools, machine

cleaning tools

dan wadah

penyimpananya)

Tabel 3 Parameter

seiso

form audit 5S PT X

> 3 item tidak ada label identifikasi (deskripsi , indikasi kuantitas dan

kondisi barang)

1

1 - 3 item tidak ada label identifikasi (deskripsi , indikasi kuantitas dan

kondisi barang

2

Semua item ada label identifikasi (deskripsi , indikasi kuantitas dan

kondisi barang)

3

> 3 item tidak mempunyai tempat khusus (green & yellow lines,

wadah khusus dan peta benda)

1

1 - 3 item tidak mempunyai tempat khusus (green & yellow lines,

wadah khusus dan peta benda) dan/atau ada garis rusak/ tidak sesuai

standar garis 5 S/ peta benda ada tetapi tidak update.

2

Tempat khusus untuk semua barang dan alat, garis penanda lengkap

semua dan peta benda sesuai actualnya

3

>Basket diatas lantai /3 item tidak teratur / berantakan / tidak pada

tempatnya

-2

1 - 3 basket diatas lantai/item tidak teratur / berantakan / tidak pada

tempatnya

0

Tidak ada basket dilantai,semuanya serba teratur, rapih dan sesuai

tempatnya

5

R

A

P

I

(2

)

Label identifikasi barang

tidak bergerak (deskripsi,

indikasi kuantitas dan

kondisi)

Tempat khusus untuk semua

barang, alat dan jalan (green

& yellow lines, wadah

khusus dan peta benda)

Penempatan alat dan barang

pembagian tugas dan instruksi kebersihan merupakan parameter penilaian untuk

penerapan tugas kebersihan. Tugas kebersihan merupakan salah satu cara untuk

membiasakan penerapan

seiri, seiton,

dan

seiso

(3S)

di lingkungan kerja.

Pelaksanaan audit internal merupakan parameter penilaian 3S dalam pekerjaaan

sehari - hari. Parameter

follow up

temuan audit 5S merupakan parameter penilaian

untuk tindakan reaktif dari temuan pada audit 5S. Temuan yang ditangani dengan

baik dan tidak berulang pada bulan berikutnya merupakan bentuk pembiasaan 3S di

lingkungan kerja. Parameter audit internal merupakan parameter penilaian untuk

penerapan audit oleh pekerja. Audit internal merupakan bentuk evaluasi dari upaya

perbaikan yang dilakukan setelah audit ekstenal dilakukan.

Parameter

shitsuke

form audit 5S PT X dapat dilihat pada Tabel 5. Parameter

penilaian

shitsuke

pada form audit 5S adalah riwayat pencapaian, pemahaman

konsep 5S, dan konsistensi pelaksanaan 5S. Parameter riwayat pencapaian

merupakan parameter penilaian untuk partisipasi pekerja dalam kompetisi 5S.

Kompetisi 5S merupakan upaya dalam menerapkan

shitsuke

di dalam perusahaan.

Pencapaian yang baik selama kompetisi 5S merupakan bukti penerapan 5S di dalam

suatu area produksi. Parameter pemahaman konsep 5S dan konsistensi pelaksanaan

5S digunakan untuk menilai apakah pekerja sudah memahami konsep 5S dan

menerapkannya dalam pekerjaan sehari - hari.

Seluruh parameter penilaian yang terdapat pada form audit 5S dinilai

sudah

sesuai dengan dasar penerapan 5S yang dinyatakan oleh Osada (1990) dan PPDT

(1996). Form audit 5S milik PT X tidak memerlukan parameter tambahan untuk

menilai penerapan 5S di perusahaan.

Revisi dilakukan hanya pada angka penilaian pada parameter form audit 5S.

Hal ini dilakukan karena angka penilaian pada parameter tidak seimbang, sehingga

mempersulit dalam pengukuran secara statistik

.

Angka penilaian yang tidak

seimbang dapat menimbulkan kesulitan pada perhitungan tingkat penerapan.

Beberapa parameter penilaian yang tergolong sama dalam segi bobot memiliki angka

penilaian yang berbeda. Revisi dilakukan agar tidak terjadi perbedaan angka

penilaian pada parameter 5S yang memiliki bobot sama.

Perubahan angka penilaian pada parameter penilaian 5S dilakukan sebagai

berikut : parameter penilaian dengan bobot ringan memiliki angka penilaian {-1,0,1},

parameter penilaian dengan bobot sedang memiliki angka penilaian {-2,0,2}, dan

Tidak ada pembagian tugas/ ada tapi tidak ada Instruksi Kebersihan

0

Ada pembagian tugas tapi Instruksi Kebersihan tidak jelas

1

Ada pembagian tugas dan semua Instruksi Kebersihan jelas

2

> 1 jenis temuan berulang selama 2 bulan sebelumnyua

-2

1 jenis temuan berulang selama 2 bulan sebelumnya

1

Tidak ada temuan berulang,selama 2 bulan sebelumnya

5

Tidak dilakukan 1 bulan terakhir/ dilakukan tapi tanpa follow up dan

diketahui atasan

-2

Dilakukan setiap bulan dan minimal 1 temuannya sudah di update/

follow up dan diketahui atasan

1

Dilakukan setiap bulan dan semua temuannya sudah di update/ follow

up dan diketahui atasan

2

R

A

WA

T

(4

)

Pembagian tugas dan

tanggung jawab

Follow up temuan "Audit

Komite 5 S"

Pelaksanaan "Audit Internal

5 S"

10

parameter penilaian dengan bobot berat memiliki angka penilaian {-3,0,3}.

Perubahan angka penilaian ini menghasilkan nilai maksimum sebesar 28, dan nilai

minimum sebesar -28. Form audit 5S Revisi dapat dilihat pada Lampiran 2.

Berdasarkan jarak dari kedua nilai tersebut, tingkat penerapan 5S dapat dibagi ke

dalam tiga bagian, yaitu :

Poor

: -28 s/d -10

Normal

: -9 s/d 9

Good

: 10 s/d 28

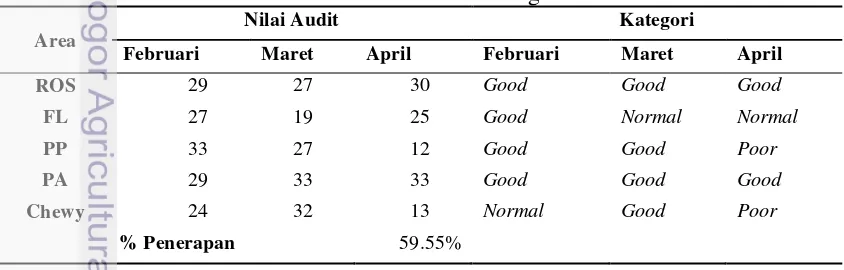

Audit 5S

Audit 5S dilakukan setiap bulan untuk mengukur tingkat penerapan 5S pada

PT X. Pada penelitian kali ini, audit 5S dilakukan pada lima area produksi, yaitu area

ROS, FL, PP, PA, dan Chewy. Hasil audit 5S yang digunakan pada penelitian kali ini

adalah hasil audit periode bulan Februari, Maret, dan April. Hasil audit 5S versi form

audit PT X dan form audit revisi dapat dilihat pada Tabel 6 dan 7.

Tabel 6 Hasil audit 5S versi form audit PT X dan kategori hasil audit

Area

Nilai Audit

Kategori

Februari

Maret

April

Februari

Maret

April

ROS

29

27

30

Good

Good

Good

FL

27

19

25

Good

Normal

Normal

PP

33

27

12

Good

Good

Poor

PA

29

33

33

Good

Good

Good

Chewy

24

32

13

Normal

Good

Poor

% Penerapan

59.55%

Dalam 6 bulan terakhir tidak mendapat 1 kali pun Gold Star

0

Dalam 6 bulan terakhir mendapat 1-2 kali Gold Star dan tidak

mendapatkan Skull (Tengkorak)

2

Dalam 6 bulan terakhir mendapat

minimal

3 kali Gold Star dan tidak

mendapatkan Skull (Tengkorak)

3

Dari sampling karyawan yang diinterview seluruhnya tidak memahami

konsep 5S

-2

Dari sampling karyawan yang diinterview 50% memahami konsep 5S

0

Dari sampling karyawan yang diinterview seluruhnya memahami

konsep 5S

2

Pelaksanaan 5S masih tidak stabil, sering ditemukan

ketidakkonsistenan dari waktu ke waktu

-1

5S dijalankan dengan baik tetapi masih ditemukan 1-2 hal

ketidakkonsistenan.

0

5S dijalankan dengan baik dan konsisten sepanjang waktu (pagi, siang,

malam dan akhir minggu).

2

R

A

J

IN

(5

)

Riwayat pencapaian

(historical)

Pemahaman karyawan

terhadap konsep 5S (Metode

Interview)

Konsistensi Pelaksanaan 5S

Tabel 7 Hasil audit 5S versi form audit revisi dan kategori hasil audit

Area

Nilai Audit

Kategori

Februari

Maret

April

Februari

Maret

April

ROS

19

15

19

Good

Good

Good

FL

17

6

16

Good

Normal

Good

PP

19

15

0

Good

Good

Normal

PA

17

19

19

Good

Good

Good

Chewy

13

20

0

Good

Good

Normal

% Penerapan

58.79%

Dari kedua hasil audit, dapat dilihat bahwa persentase tingkat penerapan

(perbandingan antara nilai audit yang didapat dengan nilai audit maksimum) form

audit revisi lebih kecil dibandingkan form audit PT X. Hal ini menunjukkan bahwa

form audit 5S revisi relatif lebih ketat dibandingkan dengan form audit 5S PT X

dalam segi penilaian penerapan 5S. Form audit 5S revisi memiliki angka penilaian

yang lebih rendah pada seluruh parameter dibandingkan dengan form audit 5S PT X.

Selain itu, form audit 5S revisi juga memiliki nilai negatif, sehingga nilai audit yang

dihasilkan akan semakin kecil bila hasil audit memiliki banyak temuan.

Analisis tingkat penerapan 5S

Terdapat perbedaan dimana beberapa hasil audit form 5S versi revisi pada

memiliki kategori yang lebih baik dibandingkan dengan hasil audit form PT X.

Perbedaan ini disebabkan karena perbedaan

range

kategori pada form audit PT X

dan form audit revisi. Ilustrasi

range

setiap kategori pada form audit 5S PT X dan

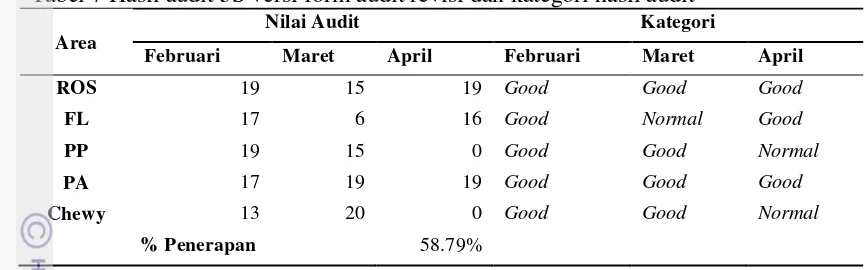

revisi dapat dilihat pada Gambar 2.

Gambar 2 menunjukkan

range

kategori hasil audit untuk setiap form audit.

Dari gambar di atas terlihat bahwa

range

kategori form audit 5S versi revisi terlihat

lebih seimbang untuk tiap kategori karena pembagian

range

kategori mengikuti pola

sebaran kurva normal, sedangkan

range

kategori form audit 5S versi PT X tidak

seimbang. Perbedaan

range

kategori pada kedua form audit mengakibatkan beberapa

12

Penyesuaian

range

kategori penilaian form audit 5S dilakukan untuk

menyesuaikan kategori penilaian pada form audit 5S dengan hasil audit yang didapat

area produksi PT X. Data yang digunakan untuk penyesuaian

range

kategori

penilaian adalah rata - rata hasil audit area ROS, PP, PA, dan Chewy selama tahun

2013. Data tersebut dapat dilihat pada Tabel 8.

Tabel 8 Rata - rata hasil audit area ROS, PP, PA, dan Chewy Tahun 2013

Jan

Feb

Mar

Apr

May

Jun

Jul

Aug

Sep

Oct

Nov

Dec

21.3 27.0

26.5 24.3

24.3 27.5 27.0

26.3 26.8 28.8 26.0 27.3

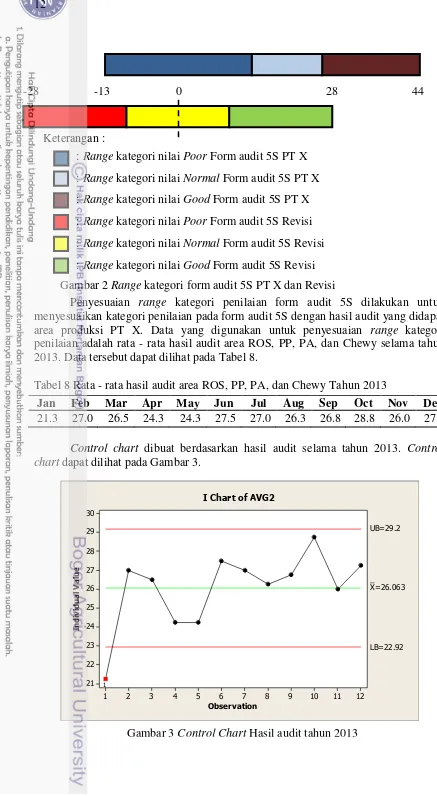

Control chart

dibuat berdasarkan hasil audit selama tahun 2013.

Control

chart

dapat dilihat pada Gambar 3.

Gambar 2

Range

kategori form audit 5S PT X dan Revisi

Keterangan :

:

Range

kategori nilai

Poor

Form audit 5S PT X

:

Range

kategori nilai

Normal

Form audit 5S PT X

:

Range

kategori nilai

Good

Form audit 5S PT X

:

Range

kategori nilai

Poor

Form audit 5S Revisi

:

Range

kategori nilai

Normal

Form audit 5S Revisi

:

Range

kategori nilai

Good

Form audit 5S Revisi

0

-13

-28

28

44

12

11

10

9

8

7

6

5

4

3

2

1

30

29

28

27

26

25

24

23

22

21

Observation

In

d

iv

id

u

a

l

V

a

lu

e

_

X=26.063

UB=29.2

LB=22.92

1

I Chart of AVG2

Gambar 3 menunjukkan bahwa rata - rata keseluruhan hasil audit 5S sebesar

26.

Range

kategori penilaian

normal

untuk form audit 5S didapat dari nilai batas

bawah dan batas atas

control chart

.

Range

kategori penilaian

normal

yang didapat

berkisar antara 23 hingga 29. Ilustrasi

Range

kategori penilaian hasil penyesuaian

untuk form audit 5S PT X dan revisi dapat dilihat pada Gambar 4.

Penyesuaian

range

kategori penilaian ini mengahasilkan

range

baru untuk

form audit 5S PT X dengan penjabaran sebagai berikut :

Poor

: -13 s/d 22

Normal

: 23 s/d 29

Good

: 30 s/d 44

Penyesuaian

range

kategori penilaian untuk form audit 5S revisi

menghasilkan

range

baru dengan penjabaran sebagai berikut :

Poor

: -28 s/d 7

Normal

: 8 s/d 14

Good

: 15 s/d 28

Perhitungan tingkat penerapan setiap aspek 5S juga dilakukan untuk melihat

tingkat penerapan setiap aspek 5S. Hasil perhitungan dapat dilihat pada Tabel 9.

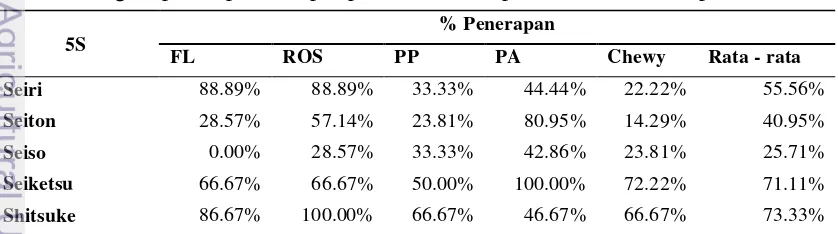

Tabel 9 Tingkat penerapan setiap aspek 5S di PT X periode Februari - April

5S

% Penerapan

FL

ROS

PP

PA

Chewy

Rata - rata

Seiri

88.89%

88.89%

33.33%

44.44%

22.22%

55.56%

Seiton

28.57%

57.14%

23.81%

80.95%

14.29%

40.95%

Seiso

0.00%

28.57%

33.33%

42.86%

23.81%

25.71%

Seiketsu

66.67%

66.67%

50.00%

100.00%

72.22%

71.11%

Shitsuke

86.67%

100.00%

66.67%

46.67%

66.67%

73.33%

23

-13

29

44

A.

-28

8

14

28

B.

:

Range

kategori nilai

Poor

:

Range

kategori nilai

Normal

:

Range

kategori nilai

Good

Keterangan :

14

Nilai 0% pada penerapan

seiso

area FL disebabkan karena total nilai

penerapan

seiso

yang didapat pada audit bulan Februari bernilai negatif. Hal ini

menyebabkan rata

–

rata penerapan

seiso

pada area FL menjadi sebesar 0%. Tingkat

penerapan setiap aspek 5S dihitung dari rata

–

rata hasil penerapan 5S pada kelima

area tersebut. Dari hasil perhitungan, terlihat bahwa tingkat penerapan

seiri, seiton,

dan

seiso

(3S) lebih kecil dibandingkan tingkat penerapan

seiketsu

dan

shitsuke

. Hal

ini menunjukkan tingkat penerapan 5S dalam skala individual masih rendah.

Parameter penilaian pada form audit mempengaruhi perbedaan tingkat

penerapan setiap aspek 5S pada PT X. Setiap parameter memiliki bobot yang

berbeda - beda. Parameter yang tergolong berat memiliki bobot yang cukup besar

sehingga bila parameter tersebut tidak dipenuhi dengan baik, maka nilai yang didapat

akan kecil dan hal tersebut berpengaruh lebih besar pada tingkat penerapan setiap

nilai S dibandingkan parameter yang tergolong ringan ataupun sedang.Parameter

penilaian

seiketsu

dan

shitsuke

dapat dilihat pada Tabel 10.

Tabel 10 menunjukkan bahwa kategori penilaian

seiketsu

dan

shitsuke

sudah

sesuai dengan dasar

seiton

dan

seiso

yang dikemukakan Osada (1990) yaitu

manajemen visual (dalam bentuk pembagian tugas kebersihan dan

follow-up

) dan

pembiasaan 5S dalam pekerjaan sehari - hari

.

Hasil audit juga menunjukkan bahwa

sebagian besar area produksi yang diaudit mendapatkan hasil yang baik. Beberapa

parameter seperti audit internal dan pembagian tugas 5S dapat dipenuhi dengan baik

karena parameter tersebut menjadi syarat dasar untuk penerapan 5S di suatu area

produksi. Hasil audit tersebut menunjukkan bahwa parameter penilaian

seiketsu

dan

shitsuke

lebih berfungsi untuk menilai kesiapan PT X dalam membantu penerapan

program 5S di area produksi. Tingkat penerapan

seiketsu

dan

shitsuke

yang didapat

dari hasil audit yaitu 71.11% dan 73.33% menunjukkan bahwa PT X sudah baik

dalam menyiapkan program 5S

Tingkat penerapan nilai S yang kurang baik dicapai oleh

seiton

dan

seiso

sebesar 40.95% dan 25.71%. Hal ini disebabkan karena terdapat banyak temuan

untuk parameter penilaian

seiton

dan

seiso

. Parameter penilaian

seiton

yaitu label

identifikasi barang, tempat khusus untuk semua barang, dan penempatan alat dan

barang dirancang untuk menilai kesiapan suatu area produksi dalam menata

lingkungan kerja. Parameter penilaian

seiso

yaitu kebersihan lokasi kerja, kebersihan

alat kerja, dan kelengkapan dan kondisi alat kebersihan dirancang untuk menilai

kesiapan suatu area produksi dalam menjaga kebersihan lingkungan kerja. Parameter

seiton

dan

seiso

dapat dilihat pada Tabel 11.

Tabel 11 menunjukkan bahwa kategori penilaian

seiton

dan

seiso

sudah

sesuai dengan dasar

seiton

dan

seiso

yang dikemukakan Osada (1990) yaitu penataan

alat dan barang serta pembersihan tempat dan alat kerja. Tabel 11 juga menunjukkan

bahwa parameter

seiton

dan

seiso

memiliki tiga parameter penilaian yang memiliki

kategori bobot penilaian berat. Audit 5S yang dilakukan umumnya ditemukan

pada

parameter ini, sehingga sebagian besar area produksi yang diaudit sulit mendapatkan

nilai maksimum pada parameter penilaian

seiton

dan

seiso

, terutama pada parameter

penempatan alat dan barang, kebersihan lokasi kerja, serta kebersihan alat kerja yang

memiliki bobot penilaian yang lebih besar dibandingkan parameter lain. Hal ini

16

menyebabkan tingkat penerapan

seiton

dan

seiso

yang didapat lebih kecil

dibandingkan tingkat penerapan

seiketsu

dan

shitsuke

yang memiliki parameter

penilaian sedang dan ringan. Hal ini menunjukkan bahwa penerapan 5S dalam skala

individual masih kurang baik, karena ketiga S pertama (

seiri, seiton,

dan

seiso;

atau

3S) merupakan nilai 5S yang diterapkan pada skala individual.

Audit 5S yang dilakukan belum dapat menunjukkan tingkat penerapan 3S

dengan baik. Osada (1990) menyatakan bahwa audit 5S sebaiknya dilakukan pada

setiap stasiun kerja dalam suatu area produksi. Audit 5S yang diadakan oleh PT X

hanya dilakukan pada tingkat area produksi. Proses audit tersebut menilai suatu area

produksi sebagai satu individu yang menerapkan 5S. Suatu area produksi terdiri dari

beberapa sub-area produksi yang terdiri dari lini kerja dan mesin produksi. Setiap lini

kerja dan mesin produksi memiliki tingkat penerapan 5S yang berbeda - beda, karena

setiap lini kerja dan mesin produksi memiliki operator tersendiri. Audit 5S yang

selama ini dilakukan, baik audit internal maupun audit eksternal, belum dapat

menilai tingkat penerapan 3S pada setiap sub-area di suatu area produksi.

Perbaikan yang dapat dilakukan adalah dengan memfokuskan audit internal

menjadi audit 3S pada sub-area di suatu area produksi. Dengan perbaikan ini, suatu

area produksi dapat mengetahui tingkat penerapan 3S pada setiap sub-area-nya, dan

mengevaluasi sub-area yang belum menerapkan 3S dengan baik. Form audit internal

3S yang akan digunakan untuk perbaikan audit internal dapat dilihat pada Tabel 12.

Form audit 3S yang digunakan memiliki parameter yang serupa dengan

parameter pada form audit 5S yang digunakan PT X. Perbedaan terletak pada jumlah

parameter, yaitu sebanyak dua parameter untuk setiap S dengan total sebanyak enam

parameter. Parameter kondisi mesin/lini kerja dan jumlah material dirancang untuk

menilai penerapan

seiri

. Parameter label identifikasi mesin dan alat bantu kerja

dirancang untuk menilai penerapan

seiton.

Parameter kebersihan lokasi kerja dan

parameter kebersihan alat kerja dirancang untuk menilai penerapan

seiso

. Form audit

internal 3S ini dirancang agar penilaian 3S pada sub-area dalam suatu area produksi

lebih mudah dilakukan. Form audit internal 3S ini juga membantu pihak manajemen

PT X untuk mengetahui kontribusi setiap sub-area dalam suatu area produksi dalam

penerapan 5S. Hal ini diharapkan dapat membantu perhitungan tingkat penerapan 3S

dalam skala individu, dan membantu proses evaluasi 3S untuk peningkatan tingkat

penerapan 5S di PT X.

Rekomendasi perbaikan penerapan 5S

Dari hasil audit 5S pada lima area produksi pada periode Februari hingga

April, terdapat berbagai temuan yang beragam dalam setiap area produksi. Temuan

yang paling sering ditemui tumpahan permen di lantai (Area ROS,FL,PP, dan

Chewy), Selain itu, seluruh area secara umum memiliki tingkat penerapan yang

kurang baik pada

Seiso

(Resik).

Manajemen visual dapat diterapkan untuk meningkatkan penerapan

seiso

pada PT X. Osada (1990) menyatakan bahwa manajemen visual diperlukan untuk

mempermudah pekerja dalam menemukan ketidaknormalan di dalam lingkungan

kerja. Rekomendasi manajemen visual yang dapat diberikan untuk perbaikan

penerapan

seiso

adalah dengan memberlakukan standar kebersihan dan

checklist

seiso

.

Standar kebersihan merupakan standar yang dirancang untuk menentukan alat

dan metode yang diperlukan dalam melakukan pembersihan dalam suatu area

produksi. PPDT (1996) menyatakan bahwa standar memudahkan pekerja dalam

menentukan alat dan metode yang digunakan untuk membersihkan lingkungan kerja.

Waktu yang digunakan untuk membersihkan lingkungan kerja menjadi lebih efisien

bila menggunakan standar prosedur pembersihan. Standar prosedur pembersihan juga

mencantumkan ilustrasi (gambar) mengenai kondisi alat dan lingkungan kerja yang

ideal. Hal ini mempermudah pekerja untuk mengetahui kondisi lingkungan kerja dan

mengidentifikasi kotoran yang berada pada lingkungan kerja. Hasil pengamatan pada

PT X menunjukkan bahwa beberapa area produksi sudah mencantumkan standar

kebersihan pada papan informasi 5S pada area produksi yang bersangkutan. Standar

kebersihan menjadi rekomendasi manajemen visual untuk diterapkan dalam seluruh

area produksi di dalam PT X, sehingga seluruh area memiliki standar visual yang

sama untuk menjaga penerapan

seiso

di lingkungan kerja.

Osada (1990) menyatakan bahwa

checklist

merupakan daftar yang digunakan

sebagai alat bantu untuk memeriksa kondisi alat dan lingkungan kerja dalam suatu

area produksi.

Checklist

membantu pekerja untuk menemukan ketidaknormalan

dalam lingkungan kerja, dan membantu untuk menentukan tindakan lebih lanjut pada

ketidaknormalan yang ditemukan.

Checklist seiso

berisi daftar mengenai daerah

–

18

berisi jenis kotoran yang umum ditemukan, seperti debu dan cairan. Hal ini

mempermudah penentuan alat kebersihan yang digunakan untuk membersihkan

kotoran tersebut.

Checklist Seiso

dapat dilihat pada Tabel 13.

Checklist Seiso

dapat digunakan pada saat pekerja atau tim auditor PT X

melakukan audit 5S. Kolom jenis kotoran diisi sesuai dengan kotoran yang

ditemukan pada point lokasi. Kolom respon utama diisi bergantung pada respon yang

dapat dilakukan pada kotoran yang ditemukan. Pembersihan langsung dilakukan bila

kotoran yang ditemukan dapat dibersihkan tanpa memerlukan bantuan teknisi.

Panggil bantuan dilakukan bila kotoran sulit dibersihkan dan diperlukan bantuan

teknisi untuk melakukan pembersihan.

Tabel 13

Chekclist Seiso

SIMPULAN

Tingkat penerapan 5S dinilai melalui form audit 5S. Form audit 5S milik PT

X sudah memiliki parameter yang dapat digunakan dalam penilaian tingkat

penerapan 5S. Revisi form audit dilakukan pada angka penilaian pada parameter

form audit agar angka penilaian mengikuti sebaran kurva normal. Hasil audit 5S

menunjukkan bahwa form audit 5S versi revisi relatif lebih ketat dalam segi

penerapan 5S.

Hasil audit 5S menunjukkan bahwa tingkat penerapan

seiri, seiton

dan

seiso

(3S)

tergolong rendah. Hal ini dikarenakan audit 5S belum menilai tingkat penerapan

5S dalam skala individual secara maksimal. Form audit internal 3S dirancang untuk

membantu penilaian tingkat penerapan 5S dalam skala individual.

Hasil audit menunjukkan bahwa permasalahan yang sering muncul dalam

penerapan 5S adalah tumpahan permen di lantai. Rekomendasi perbaikan penerapan

5S

untuk PT X adalah

checklist seiso

dan standar prosedur pembersihan.

Checklist

seiso

dan standar prosedur pembersihan dirancang untuk mempermudah identifikasi

kotoran pada area produksi dan menentukan alat dan metode yang diperlukan dalam

membersihkan area produksi.

Poin lokasi

Jenis Kotoran

Respon Utama

Cairan

Debu

Pembersihan

Langsung

Panggil

Bantuan

Lantai sekitar Mesin X

Langit - langit di atas

mesin X

Wadah Bahan Baku

Wadah WIP ( Work in

Progress)

SARAN

Checklist seiso

sebaiknya digunakan saat pergantian

shift

berjalan. Dalam

penelitian selanjutnya, sebaiknya dilakukan analisis parameter penilaian form audit

5S lebih lanjut agar parameter penilaian lebih spesifik.

DAFTAR PUSTAKA

Bhoi JA,

et al.

2014. The Concept & Methodology of Kaizen.

IJEDR

2 (1) : 812

–

820.

Falkowski P, Kitowski P. 2013.

The 5S Methodology as a Tool For Improving

Organization of Production.

[Terhubung berkala] http://sdpg.pg.gda.pl/

pij/files/2013/10/03_2013_18-falkowski.pdf (Diakses 20 Februari 2014).

Ganesh R dan Balasaraswathy K. 2014. A Study of 5S Principles in Residential

Practices as a Part of Indian Culture : An Empirical Study Conducted in

Coimbatore and Bangalore.

IJBM

2 (4) : 113

–

117.

Gürel DA. 2013. A conceptual evaluation of 5S model in hotels.

AJBM

7 (30) : 3035

–

3042.

Kaluarachchi SP. 2009. Successful TQM Implementation in Sri Lankan Public

Hospitals.

ABAS

8 : 55-74.

Kilpatrick J. 2003.

Lean Principles.

Utah (USA) : Manufacturing Extension

Partnership.

Korkut DS,

et al.

2009. 5S Activities and Its Application at a Sample Company.

AJB

8 (8) : 1720 - 1728.

Kumar K dan Kumar S. 2012. Steps For Implementation of 5S.

IJMIE

2 (6) : 402 -

416.

Lingareddy H,

et al.

2013. 5S as a Tool and Strategy For Improvising the Work

Method.

IJAET

IV (II) : 28 - 30.

Mallick A, Kaur A, dan Patra M. 2013. Implementation of 5S in Pharmaceutical

Laboratory.

IJPRBS

2 (1) : 96 -103.

Michalska J, Szewieczek D. 2007. The 5S Methodology as a Tool for Improving the

Organisation.

J Amme

24 (2) : 211

–

214

Osada T. 1990.

Sikap Kerja 5S.

Gandamihardja M, penerjemah. Jakarta (ID) :

Penerbit PPM. Terjemahan dari :

The 5S’s : Five Keys to a Tot

al Quality

Environment

.

Pasale RA dan Bagi JS. 2013. 5S Strategy: A workplace improvement lean tool.

JETR

1 (1) : 100

–

107.

Pasale RA dan Bagi JS. 2013. 5S Strategy for Productivity Improvement: A Case

Study.

PARIPEX

2 (3) : 151

–

153.

[PPDT] Productivity Press Development Team. 1996.

5S For Operators : 5 Pillars

of the Visual Workplace

. Portland (USA) : Productivity Press.

Ramesh K,

et al.

2014. 5S Implementation Studies in Biomass Processing Unit.

20

Tonic N,

et al.

2014. Manufacury Effectiveness Improving Using Lean and 5S

Method.

8

th

International Quality Conference

[Internet]. [23 May 2014].

[Diunduh pada 16 Juli 2014]. Tersedia pada : http://www.cqm.rs/2014/cd1

/pdf/papers/focus_2/044.pdf

Ve

ž

a I,

et al.

2011. Lean Manufacturing Implementation Problems in Beverage

Production Systems.

IJIEM

2 (1) : 21 - 26.

Zidel TG. 2006. A Lean Toolbox : Using Lean Principles and Techniques in

Area :

Tanggal :

Kondisi aktual

Nilai

Keterangan

> 3 item kondisi tidak normal/ tidak berfungsi / tidak berhubungan dengan pekerjaan -1 1 - 3 item kondisi tidak normal / tidak berfungsi / tidak berhubungan dengan pekerjaan 1 Semua dalam kondisi normal, berfungsi dan berhubungan dengan pekerjaan 2 > 3 item material berlebih/ tidak sesuai standar jumlahnya/ WIP Over Production / barang expired 0 1 - 3 item material berlebih/ tidak sesuai standar jumlahnya/ Over Production (WIP)/ 'Status' barang

expired 1

Semua material sesuai standar jumlahnya, tidak Over Production (WIP), 'Status' barang OK 2 System dokumen dan 'Label Merah' tidak berjalan baik dan barang tersimpan lebih dari 1 bulan karena

tidak ada notifikasi decicion maker 0

System dokumen dan 'Label Merah' tidak berjalan baik 1 System dokumen dan 'Label Merah' berjalan, barang tersimpan tidak lebih dari 1 bulan 2 > 3 item tidak ada label identifikasi (deskripsi , indikasi kuantitas dan kondisi barang) 1 1 - 3 item tidak ada label identifikasi (deskripsi , indikasi kuantitas dan kondisi barang 2 Semua item ada label identifikasi (deskripsi , indikasi kuantitas dan kondisi barang) 3 > 3 item tidak mempunyai tempat khusus (green & yellow lines, wadah khusus dan peta benda) 1 1 - 3 item tidak mempunyai tempat khusus (green & yellow lines, wadah khusus dan peta benda) dan/atau ada garis rusak/ tidak sesuai standar garis 5 S/ peta benda ada tetapi tidak update. 2 Tempat khusus untuk semua barang dan alat, garis penanda lengkap semua dan peta benda sesuai

actualnya 3

>Basket diatas lantai /3 item tidak teratur / berantakan / tidak pada tempatnya -2 1 - 3 basket diatas lantai/item tidak teratur / berantakan / tidak pada tempatnya 0 Tidak ada basket dilantai,semuanya serba teratur, rapih dan sesuai tempatnya 5 > 3 item kotor oleh sampah/ cairan/ debu/ product/ sarang laba2, dll.. -2 1 ~ 3 item kotor oleh sampah/ cairan/ debu/ product/ sarang laba2, dll.. 0

Seluruh lokasi/ lingkungan bersih sekali 5

> 3 item kotor oleh mixed product/ sampah/ cairan/ debu/ product/ sarang laba2, dll.. -2 1 ~ 3 item kotor oleh mixed product/sampah/ cairan/ debu/ product/ sarang laba2, dll.. 0 Semua alat dan mesin bersih sekali dan tidak ada mix produk di wadah 5 Tidak ada, atau ada dengan jumlah tidak memadai sama sekali -1 Ada & memadai, tapi > 3 item tidak berfungsi & tidak pada tempatnya 0 Ada, memadai, semua berfungi dan pada tempatnya 1 Tidak ada pembagian tugas/ ada tapi tidak ada Instruksi Kebersihan 0 Ada pembagian tugas tapi Instruksi Kebersihan tidak jelas 1 Ada pembagian tugas dan semua Instruksi Kebersihan jelas 2 > 1 jenis temuan berulang selama 2 bulan sebelumnyua -2 1 jenis temuan berulang selama 2 bulan sebelumnya 1 Tidak ada temuan berulang,selama 2 bulan sebelumnya 5 Tidak dilakukan 1 bulan terakhir/ dilakukan tapi tanpa follow up dan diketahui atasan -2 Dilakukan setiap bulan dan minimal 1 temuannya sudah di update/ follow up dan diketahui atasan 1 Dilakukan setiap bulan dan semua temuannya sudah di update/ follow up dan diketahui atasan 2 Dalam 6 bulan terakhir tidak mendapat 1 kali pun Gold Star 0 Dalam 6 bulan terakhir mendapat 1-2 kali Gold Star dan tidak mendapatkan Skull (Tengkorak) 2 Dalam 6 bulan terakhir mendapat minimal 3 kali Gold Star dan tidak mendapatkan Skull (Tengkorak) 3 Dari sampling karyawan yang diinterview seluruhnya tidak memahami konsep 5S -2 Dari sampling karyawan yang diinterview 50% memahami konsep 5S 0 Dari sampling karyawan yang diinterview seluruhnya memahami konsep 5S 2 Pelaksanaan 5S masih tidak stabil, sering ditemukan ketidakkonsistenan dari waktu ke waktu -1 5S dijalankan dengan baik tetapi masih ditemukan 1-2 hal ketidakkonsistenan. 0 5S dijalankan dengan baik dan konsisten sepanjang waktu (pagi, siang, malam dan akhir

minggu). 2 Total Nilai: R A J IN ( 5 )

Riwayat pencapaian (historical)

Pemahaman karyawan terhadap konsep 5S (Metode Interview)

Konsistensi Pelaksanaan 5S

R A WA T ( 4 )

Pembagian tugas dan tanggung jawab

Follow up temuan "Audit Komite 5 S"

Pelaksanaan "Audit Internal 5 S"

R E S IK ( 3 )

Kebersihan lokasi kerja (lantai, dinding, plafon, gutter)

Kebersihan alat kerja, wadah dan mesin

Kelengkapan dan kondisi alat kebersihan (garbage/ scrap container, area cleaning tools, machine cleaning tools dan wadah penyimpananya)

R

A

PI

(2

)

Label identifikasi barang tidak bergerak (deskripsi, indikasi kuantitas dan kondisi)

Tempat khusus untuk semua barang, alat dan jalan (green & yellow lines, wadah khusus dan peta benda)

Penempatan alat dan barang

Lampiran 1 Form Audit 5S PT X

Kategori

R IN G K A S ( 1 )Kondisi part / material / mesin/ alat kerja

Jumlah material

Kondisi aktual

Nilai

Keterangan

> 3 item kondisi tidak normal/ tidak berfungsi / tidak berhubungan dengan pekerjaan -11 - 3 item kondisi tidak normal / tidak berfungsi / tidak berhubungan dengan pekerjaan 0 Semua dalam kondisi normal, berfungsi dan berhubungan dengan pekerjaan 1 > 3 item material berlebih/ tidak sesuai standar jumlahnya/ WIP Over Production / barang expired -1 1 - 3 item material berlebih/ tidak sesuai standar jumlahnya/ Over Production (WIP)/ 'Status' barang

expired 0

Semua material sesuai standar jumlahnya, tidak Over Production (WIP), 'Status' barang OK 1 System dokumen dan 'Label Merah' tidak berjalan baik dan barang tersimpan lebih dari 1 bulan karena

tidak ada notifikasi decicion maker -1

System dokumen dan 'Label Merah' tidak berjalan baik 0 System dokumen dan 'Label Merah' berjalan, barang tersimpan tidak lebih dari 1 bulan 1 > 3 item tidak ada label identifikasi (deskripsi , indikasi kuantitas dan kondisi barang) -2 1 - 3 item tidak ada label identifikasi (deskripsi , indikasi kuantitas dan kondisi barang 0 Semua item ada label identifikasi (deskripsi , indikasi kuantitas dan kondisi barang) 2 > 3 item tidak mempunyai tempat khusus (green & yellow lines, wadah khusus dan peta benda) -2 1 - 3 item tidak mempunyai tempat khusus (green & yellow lines, wadah khusus dan peta benda) dan/atau ada garis rusak/ tidak sesuai standar garis 5 S/ peta benda ada tetapi tidak update. 0 Tempat khusus untuk semua barang dan alat, garis penanda lengkap semua dan peta benda sesuai

actualnya 2

>Basket diatas lantai /3 item tidak teratur / berantakan / tidak pada tempatnya -3 1 - 3 basket diatas lantai/item tidak teratur / berantakan / tidak pada tempatnya 0 Tidak ada basket dilantai,semuanya serba teratur, rapih dan sesuai tempatnya 3 > 3 item kotor oleh sampah/ cairan/ debu/ product/ sarang laba2, dll.. -3 1 ~ 3 item kotor oleh sampah/ cairan/ debu/ product/ sarang laba2, dll.. 0

Seluruh lokasi/ lingkungan bersih sekali 3

> 3 item kotor oleh mixed product/ sampah/ cairan/ debu/ product/ sarang laba2, dll.. -3 1 ~ 3 item kotor oleh mixed product/sampah/ cairan/ debu/ product/ sarang laba2, dll.. 0 Semua alat dan mesin bersih sekali dan tidak ada mix produk di wadah 3 Tidak ada, atau ada dengan jumlah tidak memadai sama sekali -1 Ada & memadai, tapi > 3 item tidak berfungsi & tidak pada tempatnya 0 Ada, memadai, semua berfungi dan pada tempatnya 1 Tidak ada pembagian tugas/ ada tapi tidak ada Instruksi Kebersihan -1 Ada pembagian tugas tapi Instruksi Kebersihan tidak jelas 0 Ada pembagian tugas dan semua Instruksi Kebersihan jelas 1 > 1 jenis temuan berulang selama 2 bulan sebelumnyua -3 1 jenis temuan berulang selama 2 bulan sebelumnya 0 Tidak ada temuan berulang,selama 2 bulan sebelumnya 3 Tidak dilakukan 1 bulan terakhir/ dilakukan tapi tanpa follow up dan diketahui atasan -2 Dilakukan setiap bulan dan minimal 1 temuannya sudah di update/ follow up dan diketahui atasan 0 Dilakukan setiap bulan dan semua temuannya sudah di update/ follow up dan diketahui atasan 2 Dalam 6 bul