PENENTUAN FAKTOR-FAKTOR YANG PALING BERPENGARUH DALAM PEROLEHAN PERSENTASE RENDEMEN CRUDE PALM OIL (CPO)

DENGAN METODE ANALISA VARIANS (ANAVA) PADA STASIUN REBUSAN DI PABRIK KELAPA SAWIT

PT. PERKEBUNAN NUSANTARA IV (PERSERO) UNIT ADOLINA

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

Sutan M. Siregar

NIM. 080423046PROGRAM PENDIDIKAN SARJANA EKSTENSI

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

PENENTUAN FAKTOR-FAKTOR YANG PALING BERPENGARUH DALAM PEROLEHAN PERSENTASE RENDEMEN CRUDE PALM OIL (CPO)

DENGAN METODE ANALISA VARIANS (ANAVA) PADA STASIUN REBUSAN DI PABRIK KELAPA SAWIT

PT. PERKEBUNAN NUSANTARA IV (PERSERO) UNIT ADOLINA

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

Sutan M. Siregar

NIM. 080423046Disetujui Oleh

Dosen Pembimbing I

( Ir. Parsaoran Parapat, M.Si )

Dosen Pembimbing II

( Buchari, ST, M.Kes )

PROGRAM PENDIDIKAN SARJANA EKSTENSI

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

KATA PENGANTAR

Dengan nama Allah Yang Maha Pengasih Lagi Maha Penyayang dan shalawat kepada Muhammad Rasulullah SAW, keluarga, dan sahabatnya sehingga Draft Tugas Sarjana ini dapat diselesaikan dengan baik. Penulisan Draft Tugas Sarjana ini dilakukan untuk memenuhi salah satu persyaratan akademis dalam menyelesaikan pendidikan Program Sarjana Teknik pada Program Studi Teknik Industri, Fakultas Teknik Universitas Sumatera Utara.

Draft Tugas Sarjana ini berjudul “Penentuan Faktor-faktor Yang Paling Berpengaruh Dalam Perolehan Persentase Rendemen Crude Palm Oil (CPO) Dengan Metode Analisa Varians (ANAVA) Pada Stasiun Rebusan di Pabrik Kelapa Sawit PT. Perkebunan Nusantara IV (Persero) Unit Adolina”, dimana eksperimen dilakukan terhadap faktor-faktor yang mempengaruhi perolehan rendemen.

Penulis menyadari bahwa dalam penulisan Draft Tugas Sarjana ini masih terdapat banyak kekurangan, untuk itu diharapkan adanya kritik dan saran dari para pembaca demi penyempurnaan hasil penelitian yang telah dilakukan.

Sebagai penutup, penulis mengharapkan agar kiranya Draft Tugas Sarjana ini dapat bermanfaat bagi kita semua. Amin.

Medan, April 2010 Penulis,

UCAPAN TERIMA KASIH

Puji dan syukur penulis sampaikan kepada Allah SWT, atas berkat dan rahmat-Nya yang diberikan kepada penulis, sehingga penulis dapat menyelesaikan Tugas Sarjana ini. Tugas Sarjana yang dilaksanakan merupakan salah satu syarat dalam penyusunan Tugas Sarjana pada Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

Dalam penyusunan Tugas Sarjana ini, penulis telah berusaha untuk memecahkan masalah dengan sebaik-baiknya sesuai dengan kemampuan dan fasilitas yang tersedia, meminta saran dan bantuan, serta bimbingan dan dorongan dari berbagai pihak. Pada kesempatan ini penulis mengucapkan terima kasih kepada :

1. Ibu Ir. Rosnani Ginting, MT., selaku Ketua Departemen Teknik Industri Universitas Sumatera Utara.

2. Bapak Ir. Sugiharto Pujangkoro, MM., selaku Koordinator Tugas Sarjana. 3. Bapak Prof. Dr. Ir. A. Rahim Matondang, MSIE., selaku Ketua Bidang

Manajemen Rekayasa dan Produksi.

4. Bapak Ir. Parsaoran Parapat, MSi., selaku Dosen Pembimbing I. 5. Bapak Buchari, ST, M.Kes., selaku Dosen Pembimbing II.

6. Bapak H.A. Syarifuddin Lubis., selaku Manajer Unit PTPN IV (Persero) Adolina

7. Bapak Ir. H. Syaiful Amri., selaku Kepala Dinas Pengolahan.

9. Seluruh Pegawai Administrasi di PTPN IV (Persero) Unit Adolina.

10.Seluruh Pegawai Administrasi di Departemen Teknik Industri Universitas Sumatera Utara.

11.Kepada Bapak/Ibu yang telah membantu penulis di dalam penyusunan Tugas Sarjana.

Penulis menyadari bahwa Tugas Sarjana ini masih banyak kekurangan dari laporan ini, baik dari segi isi maupun tata bahasanya. Karena itu penulis sangat mengharapkan kritik dan saran yang sifatnya membangun demi kesempurnaan Tugas Sarjana ini. Akhir kata semoga laporan Tugas Sarjana ini dapat bermanfaat bagi kita semua.

Medan, April 2010 Penulis,

DAFTAR ISI

BAB HALAMAN

LEMBAR PENGESAHAN... i

SERTIFIKAT EVALUASI ... ii

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH ... iv

DAFTAR ISI ... vi

DAFTAR TABEL.. ... xii

DAFTAR GAMBAR... xv

DAFTAR LAMPIRAN ... xvi

ABSTRAK ... xvii

DAFTAR ISI (LANJUTAN)

BAB HALAMAN II. GAMBARAN UMUM PERUSAHAAN ... II-1 Sejarah Perusahaan ... II-1 Ruang Lingkup Bidang Usaha ... II-2 Organisasi dan Manajemen Perusahaan ... II-3 Struktur Organisasi ... II-3 Uraian Tugas dan Tanggung Jawab ... II-6 Jumlah Tenaga Kerja Pada Perusahaan ... II-11 Jam Kerja ... II-14 Sistem Pengupahan dan Penyediaan Fasilitas ... II-16 Proses Produksi ... II-16 Standar Mutu Produk ... II-17 Bahan-bahan yang Digunakan ... II-18 Uraian Proses Produksi ... II-18 Proses Produksi CPO ... II-21 Stasiun Penimbangan Benih (Fruit Weighting) ... II-21 Jembatan Timbang ... II-21

DAFTAR ISI (LANJUTAN)

BAB HALAMAN Stasiun Pengolahan Biji/Inti (Kernel Station) ... II-35 Pemisahan Daging Buah dengan Biji ... II-35 Pemeraman Biji ... II-36 Pemecahan Biji ... II-37 Pemisahan Inti dengan Cangkang... II-38 Pengeringan Inti ... II-40 Mesin dan Peralatan ... II-41 Mesin Produksi ... II-41 Peralatan ... II-45

Utility ... II-45

Safety and Fire Protection ... II-49 Limbah ... II-49

DAFTAR ISI (LANJUTAN)

BAB HALAMAN Uji Kenormalan Data ... III-15 Penentuan Hipotesis ... III-15 Penentuan Sebaran Frekuensi ... III-16 Perhitungan Rataan Hitung dan Standar Deviasi ... III-17 Kurva Normal dan Luas di Bawah Kurva Normal ... III-18 Uji Kebaikan Suai dengan Menggunakan Chi-Square .... III-20 Desain Eksperimen ... III-21 3.6.1. Efek dan Interaksi ... III-26 3.6.2. Eksperimen Faktorial ... III-26 3.6.3. Model Analisa Varians (ANAVA) Desain

Eksperimen Faktorial ... III-27

DAFTAR ISI (LANJUTAN)

BAB HALAMAN V. PENGUMPULAN DAN PENGOLAHAN DATA... V-1

5.1. Pengumpulan Data ... V-1 5.2. Pengolahan Data ... V-2 5.2.1. Penentuan Sampel Penelitian ... V-2 5.2.2. Uji Normalitas Data ... V-4 5.2.3. Perhitungan Faktor-faktor yang Berpengaruh dengan

Metode Analisa Varians (ANAVA) Model Tetap ... V-8

VI. ANALISIS DAN EVALUASI ... VI-1 6.1. Analisis ... VI-1 6.1.1. Analisis Hasil Pengolahan Data ... VI-1 6.1.1.1. Analisis Penentuan Jumlah dan Jenis Sampel ... VI-1 6.1.1.2. Analisis Normalitas Data ... VI-2 6.1.1.3. Analisis Pengolahan Data dengan Metode

Analisis Varians (ANAVA) Model Tetap ... VI-2 6.1.2. Analisis Pemecahan Masalah yang Dihadapi Pabrik

Kepala Sawit Kebun Adolina PT. Perkebunan Nusantara IV (Persero) ... VI-4 6.2. Evaluasi ... VI-5 6.2.1. Evaluasi Hasil Pengolahan Data ... VI-5

DAFTAR ISI (LANJUTAN)

BAB HALAMAN 6.2.2. Evaluasi Pemecahan Masalah yang Dihadapi Pabrik

Kelapa Sawit Kebun Adolina PT. Perkebunan Nusantara IV (Persero) ... VI-6

VII. KESIMPULAN DAN SARAN ... VII-1 7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

DAFTAR TABEL

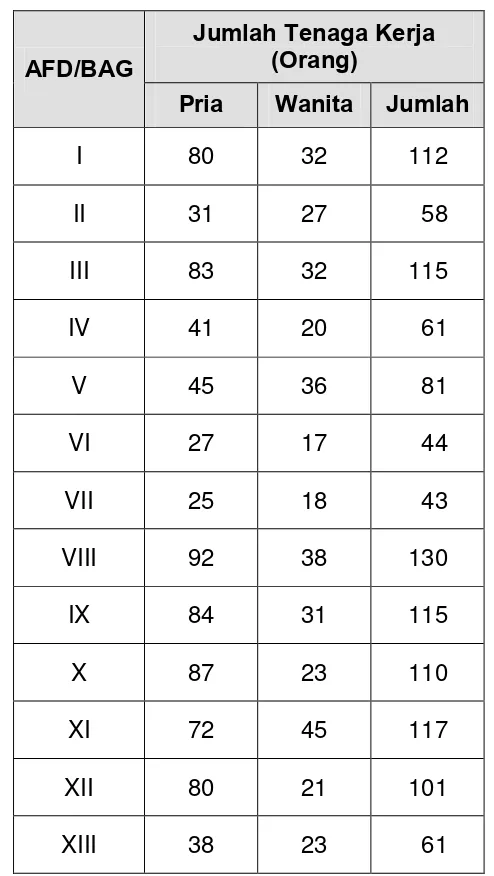

TABEL HALAMAN 2.1. Jumlah Tenaga Kerja Afdeling I-XIII di PT. Perkebunan

Nusantara IV Unit Kebun Adolina ... II-12 2.2. Jumlah Tenaga Kerja di Lingkungan Perusahaan Pada

PT. Perkebunan Nusantara IV Unit Kebun Adolina ... II-13 2.3. Jumlah Operator yang dibutuhkan dalam satu shft pada pabrik... II-14 2.4. Jam Kerja Karyawan Kantor ... II-15 2.5. Jam Kerja Karyawan Pabrik ... II-15 2.6. Standar Losis dan Mutu Hasil Produksi ... II-17 2.7. Spesifikasi Mesin di PTPN IV Adolina Akhir Tahun 2009 ... II-42 2.8. Spesifikasi Kebutuhan Air ... II-46 2.9. Spesifikasi Mesin Pembangkit Tenaga Listrik ... II-47 2.10. Spesifikasi Mesin Penghasil Steam (Uap Air) ... II-48 3.1. Fraksi Kematangan Tandan Buah Segar (TBS) Buah Sawit... III-5 3.2. Standar Kematangan Tandan Buah Segar (TBS) Buah Sawit ... III-5 3.3. Sebaran Frekuensi Bagi Bobot 50 Potong Koper ... III-16 3.4. Skema Data Sampel untuk Desain Eksperimen Faktorial a x b ... III-28 3.5. Daftar ANAVA Desain Eksperimen Faktorial a x b x cn

DAFTAR TABEL (LANJUTAN)

BAB HALAMAN 5.1. Faktor-faktor yang Berpengaruh Terhadap Perolehan

Rendemen Crude Palm Oil (CPO) pada Rebusan (Sterilizer) ... V-1 5.2. Data Pengaruh Tekanan Back Pressure Vessel (BPV),

Peak dan Waktu Perebusan Terhadap Rendemen

Crude Palm Oil (CPO) ... V-2 5.3. Distribusi Frekuensi Hasil Pengolahan Data ... V-4 5.4. Hasil Pengolahan Data untuk Uji Normalitas ... V-6 5.5. Daftar Frekuensi Teramati (oi) dan Frekuensi Harapan (ei)

Hasil Pengolahan Data ... V-7 5.6. Faktor-faktor yang Berpengaruh Terhadap Perolehan

Rendemen Crude Palm Oil (CPO) pada Rebusan (Sterilizer) ... V-9 5.7. Data Pengaruh Tekanan Back Pressure Vessel (BPV),

Peak dan Waktu Perebusan Terhadap Rendemen

Crude Palm Oil (CPO) ... V-9 5.8. Data Hasil Observasi Eksperimen Faktorial 2 x 2 x 2

DAFTAR TABEL (LANJUTAN)

BAB HALAMAN 6.1. Daftar Frekuensi Teramati (oi) dan Frekuensi Harapan (e1)

DAFTAR GAMBAR

GAMBAR HALAMAN 2.1. Struktur Organisasi PT. Perkebunan Nusantara IV (Persero)

DAFTAR LAMPIRAN

ABSTRAK

Standar rendemen Crude Palm Oil (CPO) pada pabrik kelapa sawit Kebun Adolina PT. Perkebunan Nusantara IV (Persero) merupakan hal yang sangat penting ditentukan dalam mencapai dan mempertahankan target produksi. Rendemen merupakan perolehan dari minyak sawit mentah/crude palm oil (CPO) ataupun inti sawit/palm kernel dari proses pengolahan tandan buah segar (TBS) kelapa sawit di pabrik yang dibandingkan dengan jumlah tandan buah segar (TBS) yang diolah yang dinyatakan dalam satuan persen. Standar rendemen yang ditentukan oleh perusahaan adalah 23-23,50%, dengan sistem perebusan dua atau tiga peak.

Faktor-faktor yang berpengaruh dalam perolehan rendemen dalam kegiatan produksi crude palm oil (CPO) adalah puncak/peak rebusan (sterilizer), tekanan back pressure vessel (BLV) dan waktu perebusan setiap kombinasi level perlakuan dalam perhitungan ANAVA tentunya akan menghasilkan rendemen yang berbeda pula.

Pada Tugas Sarjana ini, dilakukan suatu eksperimen untuk mengetahui faktor-faktor yang mempengaruhi hasil rendemen dalam proses produksi. Hal ini dilakukan agar dapat diketahui faktor mana yang paling mempengaruhi dalam menghasilkan rendemen.

Penentuan faktor-faktor yang mempengaruhi dalam menghasilkan rendemen dilakukan dengan menggunakan metode Analisa Varians (ANAVA). Pada metode ini, percobaan dilakukan dengan mengkombinasikan perlakuan-perlakuan dengan level yang berbeda-beda pada saat proses perebusan (sterilizer) sehingga hal ini akan memberikan hasil persentase rendemen yang berbeda-beda pula.

Dari perhitungan yang dilakukan, diperoleh hasil bahwa faktor yang memberikan efek yang signifikan terhadap perolehan rendemen Crude Palm Oil

(CPO) yaitu puncak (peak) rebusan. Hal ini dapat terlihat dari Fhitung (F0,05 (1:32)

= 4,15 < Fhitung = 7,27). Sementara faktor-faktor lainnya seperti waktu perebusan

dan tekanan back pressure vessel (BPV) tidak berpengaruh terhadap perolehan rendemen karena masing-masing faktor memiliki Ftabel lebih besar dariFhitung,

ABSTRAK

Standar rendemen Crude Palm Oil (CPO) pada pabrik kelapa sawit Kebun Adolina PT. Perkebunan Nusantara IV (Persero) merupakan hal yang sangat penting ditentukan dalam mencapai dan mempertahankan target produksi. Rendemen merupakan perolehan dari minyak sawit mentah/crude palm oil (CPO) ataupun inti sawit/palm kernel dari proses pengolahan tandan buah segar (TBS) kelapa sawit di pabrik yang dibandingkan dengan jumlah tandan buah segar (TBS) yang diolah yang dinyatakan dalam satuan persen. Standar rendemen yang ditentukan oleh perusahaan adalah 23-23,50%, dengan sistem perebusan dua atau tiga peak.

Faktor-faktor yang berpengaruh dalam perolehan rendemen dalam kegiatan produksi crude palm oil (CPO) adalah puncak/peak rebusan (sterilizer), tekanan back pressure vessel (BLV) dan waktu perebusan setiap kombinasi level perlakuan dalam perhitungan ANAVA tentunya akan menghasilkan rendemen yang berbeda pula.

Pada Tugas Sarjana ini, dilakukan suatu eksperimen untuk mengetahui faktor-faktor yang mempengaruhi hasil rendemen dalam proses produksi. Hal ini dilakukan agar dapat diketahui faktor mana yang paling mempengaruhi dalam menghasilkan rendemen.

Penentuan faktor-faktor yang mempengaruhi dalam menghasilkan rendemen dilakukan dengan menggunakan metode Analisa Varians (ANAVA). Pada metode ini, percobaan dilakukan dengan mengkombinasikan perlakuan-perlakuan dengan level yang berbeda-beda pada saat proses perebusan (sterilizer) sehingga hal ini akan memberikan hasil persentase rendemen yang berbeda-beda pula.

Dari perhitungan yang dilakukan, diperoleh hasil bahwa faktor yang memberikan efek yang signifikan terhadap perolehan rendemen Crude Palm Oil

(CPO) yaitu puncak (peak) rebusan. Hal ini dapat terlihat dari Fhitung (F0,05 (1:32)

= 4,15 < Fhitung = 7,27). Sementara faktor-faktor lainnya seperti waktu perebusan

dan tekanan back pressure vessel (BPV) tidak berpengaruh terhadap perolehan rendemen karena masing-masing faktor memiliki Ftabel lebih besar dariFhitung,

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Pabrik kelapa sawit Kebun Adolina PT. Perkebunan Nusantara IV (Persero) Perbaungan merupakan pabrik milik Badan Usaha Milik Negara (BUMN) yang bergerak dalam bidang industri penghasil crude palm oil (CPO) atau minyak sawit mentah. Rendemen crude palm oil (CPO) yang dihasilkan selama ini pada Pabrik Kepala Sawit Kebun Adolina PT. Perkebunan Nusantara IV (Persero) Perbaungan bervariasi dan terkadang tidak memenuhi standar atau rendemen yang dihasilkan rendah.

peak, tidak akan menghasilkan rendemen sesuai dengan standar yang ditetapkan, tanda buah segar (TBS) juga tidak mendapatkan penguapan yang sempurna pada sistem perebusan satu peak yang berarti proses perebusan tidak berhasil. Proses perebusan merupakan 70% dari penentu keberhasilan pencapaian rendemen itu sendiri.

Persentase rendemen crude palm oil (CPO) yang diperoleh terjadi selama proses produksi tentunya tidak dapat dihindari sepenuhnya. Beberapa faktor-faktor yang mempengaruhi persentase rendemen crude palm oil (CPO) ini adalah sebagai berikut :

1. Puncak/peak rebusan (sterilizier) 2. Tekanan Back Pressure Vessel (BPV) 3. Waktu perebusan

1.2. Perumusan Masalah

Perolehan persentase rendemen crude palm oil (CPO) yang rendah sering terjadi pada pabrik kelapa sawit Kebun Adolina PT. Perkebunan Nusantara IV (Persero) Perbaungan. Faktor-faktor yang mempengaruhi perolehan rendemen

crude palm oil (CPO) yaitu puncak (peak) rebusan, tekanan back pressure vessel

(BPV) dan waktu perebusan nantinya dapat dikombinasikan melalui eksperimen

untuk mendapatkan rendemen sesuai atau tidak sesuai dengan standar. Faktor-faktor tersebut dapat berupa faktor tunggal, interaksi antara dua faktor

Pengaturan puncak (peak) rebusan secara manual dengan mengatur pembukaan dan penutupan inlet steam dan outlet steam. Pembukaan outlet steam

pada 4 menit pertama maka akan tercapai peak pertama yang dapat terlihat pada grafik rebusan pada kontrol panel rebusan, selanjutnya inlet steam dibuka dan

outlet steam ditutup untuk mendapatkan peak berikutnya. Peak yang diambil tergantung pada keadaan tekanan di boiler apakah cukup mensuplai uap ke rebusan atau tidak, apabila keadaan pada boiler cukup untuk mensuplai uap ke rebusan, maka pada 11 mesin kedua outlet steam dibuka, inlet steam ditutup untuk mendapatkan peak kedua dan begitu selanjutnya untuk mendapatkan peak ketiga dengan waktu 80 menit untuk waktu perebusan 95 menit. Peak pertama adalah 4 menit pertama dan peak kedua pada 92 menit berikutnya untuk sistem

double peak. Waktu perebusan yang digunakan adalah 90 dan 95 menit.

1.3. Tujuan dan Manfaat

Langkah awal yang harus dilakukan pada sebuah penelitian adalah menentukan tujuan dan manfaat penelitian yang baik dan benar yang nantinya akan memudahkan penjabaran dari langkah-langkah selanjutnya serta akan menentukan penelitian ke dalam penelitian yang sesuai dengan apa yang diinginkan.

1.3.1. Tujuan Penelitian 1.3.1.1. Tujuan Umum

Tujuan umum dari penelitian ini adalah menentukan faktor-faktor apa saja yang berpengaruh terhadap perolehan persentase rendemen pada pengolahan

1.3.1.2. Tujuan Khusus

Tujuan khusus dari penelitian ini adalah untuk mengetahui bahwa setiap faktor perlakuan terdiri dari dua level yaitu rendah dan tinggi. Variabel-variabel tersebut diamati pada mesin perebusan (sterilizer) dimana sampel CPO diambil dari

storage tank dengan melakukan perhitungan rendemen dengan pengukuran tinggi cairan crude palm oil (CPO) di dalam storage tank.

1.3.2. Manfaat Penelitian

Manfaat yang ingin dicapai dari penelitian ini adalah tercapainya rendemen yang sesuai dengan standar dengan pengaturan-pengaturan faktor-faktor yang mempengaruhi perolehan rendemen crude palm oil (CPO) itu sendiri.

1.4. Batasan Masalah

Ruang Lingkup Permasalahan

Penelitian ini membutuhkan beberapa ruang lingkup permasalahan untuk memfokuskan tujuan dari penelitian ini. Ruang lingkup yang digunakan adalah sebagai berikut :

1. Objek penelitian yang dianalisis adalah rendemen crude palm oil (CPO) 2. Faktor-faktor yang mempengaruhi rendemen crude palm oil (CPO)

pada penelitian ini dibatasi hanya pada tekanan back pressure vessel

1.5. Asumsi yang Digunakan

Beberapa asumsi yang digunakan agar pemecahan masalah dapat dilakukan dengan baik adalah sebagai berikut :

1. Sistem produksi berlangsung secara terus-menerus (continous) dan dengan kondisi normal

2. Produk yang dibahas adalah crude palm oil (CPO)

3. Seluruh peralatan dan mesin produksi dalam keadaan baik dan layak digunakan dalam proses produksi

4. Tingkat kematangan tandan buah segar (TBS) yang digunakan sebagai bahan baku seluruhnya dalam keadaan matang

5. Temperatur, kecepatan mesin, tekanan pada proses penebahan sampai dengan selesai proses produksi dalam keadaan konstan

6. Metode kerja yang digunakan dan pekerja dianggap telah menguasai pekerjaannya dengan baik dan benar.

1.6. Sistematika Penulisan Laporan

Secara keseluruhan penulisan tugas sarjana ini terdiri dari beberapa bab yang berisi uraian sebagai berikut :

BAB I : PENDAHULUAN

Menguraikan latar belakang permasalahan yang diteliti, perumusan pokok permasalahan, tujuan dan manfaat penelitian yang mungkin diperoleh dari hasil pemecahan masalah yang dilakukan, ruang lingkup, asumsi-asumsi serta sistematika penulisan tugas sarjana.

BAB II : GAMBARAN UMUM PERUSAHAAN

BAB III : LANDASAN TEORI

Menampilkan teori-teori di studi kepustakaan untuk menyelesaikan masalah yang berkaitan dengan penelitian.

BAB IV : METODOLOGI PENELITIAN

Menampilkan langkah-langkah atau tahap-tahap yang dijadikan acuan untuk menyelesaikan permasalahan dalam melakukan penelitian dari awal penelitian sampai pada penyelesaian laporan.

BAB V : PENGUMPULAN DAN PENGOLAHAN DATA

Mengidentifikasikan keseluruhan data yang dibutuhkan dan dilanjutkan dengan pengolahan data yang diperoleh sesuai dengan teori dan langkah-langkah yang digunakan.

BAB VI : ANALISA PEMECAHAN MASALAH

Menganalisa hasil pengolahan data dan memberikan pemecahan masalah dalam penelitian ini.

BAB VII : KESIMPULAN DAN SARAN

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1 Sejarah Perusahaan

PTP Nusantara IV Adolina terletak di Provinsi Sumatera Utara yang

merupakan salah satu dari cabang PTPN IV yang berpusat di Medan. Kebun Adolina pertama kali dibuka oleh bangsa Belanda pada tahun 1926

dengan nama perusahaan Nederland Dech Handels Maatschappy (NHM). Perkebunan ini dibagi atas dua bagian, yaitu perkebunan Adolina Hilir yang ditanami kepala sawit dan perkebunan Adolina Hulu yang ditanami dengan kakao.

Perkebunan ini telah mengalami bebrapa kali pengantian kepemilikan sebelum pada akhirmya ini direbut kembali Nederland Dech Handels Maatschappy (NHM) pada tahun 1942, dan pada tahun 1951 di kebun Adolina dibangun pabrik pengelolaan kelapa sawit yang baru beroperasi pada tahun 1955. kemudian pada tahun 1958 perkebunan Adolina dikuasai oleh pemerintah dengan nama “Perusahaan Perkebunan Negara (PPN)”.

Berdasarkan Peraturan Pemerintah surat no. 54/1977/31 Desember 1977

berubah menjadi PT. Perkebunan VI (Persero) Adolina, tepat pada tanggal 1 Januari 1978 dan berpusat di Pabatu, Tebing Tinggi. Pada tahun 1994 pada

rangka usaha pemerintah untuk konsolidasi, PTP VI, VII, dan VIII disebut PTP Sumut III, kantor direksi di Bah Jambi. Pada tahun 1996 sesuai demgan surat Keptutusan Pemerintah RI,PP No. 9/1996 tanggal 11 Maret 1996 wujud konolidasi BUMN perkebunan adalah peleburan 26 PTP Nusantara. PTP VI, VII dan VIII dikelompokan menjadi PTP Nusantara IV dengan kantor direksi di Bah Jambi, Pemantang Siantar. Jadi terhitung mulai tanggal 11 Maret 1996, pembagian wilayah PTP Nusantara IV adalah sebagai berikut :

- Wilayah I : PTP VII - Wilayah II : PTP VI - Wilayah III : PTP VIII

Kemudian pada tahun 2002 kantor direksi PTP Nusantara IV yang semula berada di Bah Jambi, Pemantang Siantar pindah ke Medan. Kantor direksi ini berada di Jl. Letjend Soeprapto No. 2 Medan.

2.2 Ruang Lingkup Bidang Usaha

PTPN IV Kebun Adolina juga memiliki pabrik pengolahan kelapa sawit (PKS) dan kakao sendiri. Pabrik kelapa sawit (PKS) Kebun Adolina mempunyai kapasitas olah 30 ton TBS/jam, dan pabrik kakao dengan kapasitas olah 46 ton biji basah/jam.

2.3 Organisasi dan Manajemen Perusahaan

Organisasi berasal dari bahasa Yunani, yaitu Orgaton dan istilah latin Organum yang dapat berarti alat, bagian, anggota atau badan. Organisasi ini dapat diartikan sebagai wadah atau tempat sekelompok orang yang bekerjasama dengan menggunakan dana yang ada, alat-alat teknologi serta mau terikat dengan peraturan dan lingkungan tertentu supaya dapat mengarah pada pencapaian tujuan yang diinginkan.

Organisasi dapat juga diartikan juga suatu alat manajemen. Manajemen yang baik akan memberikan pendelegasian tugas, wewenang dan tanggung jawab yang seimbang. Dengan mengetahui tugas, wewenang dan tanggung jawab yang dibebaninya maka diharapkan setiap personil akan mampu melaksanakan pekerjaannya dengan baik sehingga organisasi dapat berjalan dengan efisien, sistematis dan terkoordinir.

2.3.1 Struktur Organisasi

Struktur organisasi yang dimiliki oleh PT. Perkebunan Nusantara IV (Persero) unit Adolina yaitu berbentuk staf dan fungsional. Pimpinan tertinggi dipegang oleh seorang manajer dibantu oleh beberapa staf serta sejumlah bawahan yang masing-masing memberi pertanggung jawaban atas pelaksanaan tugasnya kepada atasan. Struktur organisasi perusahaan dapat dilihat pada Gambar 2.1.

2.3.2 Uraian Tugas dan Tanggung Jawab

Dalam menjalankan organisasi perlu dibutuhkan orang yang memegang jabatan tertentu, dalam struktur organisasi, dimana masing-masing orang mempunyai tugas dan wewenang yang jelas. Tanggung jawab yang diberikan pada masing-masing orang seimbang dengan wewenang yang diterima. Organisasi yang baik adalah organisasi yang mempunyai struktur yang jelas

sehingga dalam menjalankan tugas dan tanggung jawab yang diberikan, setiap orang pemangku jabatan memiliki batasan dan tanggung jawab yang

diembannya.

2.3.3 Jumlah Tenaga Kerja Pada Perusahaan

[image:30.595.187.434.315.753.2]Tenaga kerja merupakan orang yang mau dan mampu melakukan pekerjaan guna dapat menghasilkan barang dan jasa baik dalam memenuhi kebutuhan sendiri dan masyarakat. Data jumlah karyawan PTP Nusantara IV Adolina dapat dilihat pada Tabel 2.1, Tabel 2.2, Tabel 2.3.

Tabel 2.1 Jumlah Tenaga Kerja Afdeling I-XIII di PT. Perkebunan Nusantara IV Unit Adolina

AFD/BAG

Jumlah Tenaga Kerja (Orang)

Pria Wanita Jumlah

I 80 32 112

II 31 27 58

III 83 32 115

IV 41 20 61

V 45 36 81

VI 27 17 44

VII 25 18 43

VIII 92 38 130

IX 84 31 115

X 87 23 110

XI 72 45 117

XII 80 21 101

Tabel 2.2 Jumlah Tenaga Kerja di Lingkungan Perusahaan pada PT. Perkebunan Nusantara IV Unit Adolina

No. Bagian Jumlah Tenaga Kerja (Orang)

1. KDP/KDT 1

2. K.D. Tanaman 2

3. K.D. Tata Usaha 1

4. Manager Unit 1

5. Dinas Sipil 64

6. Bengke l Umum / Listrik 58

7. Ass. SDM / Umum 1

8. Pa. Pam 1

9. Ass. Tata Usaha 1

10. Bengkel Motor 7

11. Ass. Teknik 1

12. Ass. Pabrik 3

13. Ass. Tanaman 13

14. Kantor 115

Jumlah 271

Jadi total keseluruhan jumlah tenaga kerja di Afdeling I-XIII dan di lingkungan perusahaan adalah sebanyak 1.456 orang.

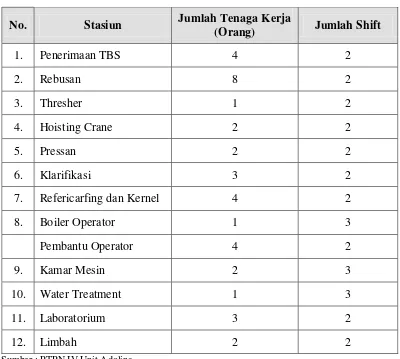

Tabel 2.3 Jumlah Operator yang Dibutuhkan Dalam Satu Shift pada Pabrik

No. Stasiun Jumlah Tenaga Kerja

(Orang) Jumlah Shift

1. Penerimaan TBS 4 2

2. Rebusan 8 2

3. Thresher 1 2

4. Hoisting Crane 2 2

5. Pressan 2 2

6. Klarifikasi 3 2

7. Refericarfing dan Kernel 4 2

8. Boiler Operator 1 3

Pembantu Operator 4 2

9. Kamar Mesin 2 3

10. Water Treatment 1 3

11. Laboratorium 3 2

12. Limbah 2 2

Sumber : PTPN IV Unit Adolina

2.3.4 Jam Kerja

Dengan berlakunya peraturan DEPNAKER (Departemen Tenaga Kerja) bahwa jam kerja seorang karyawan dalam perusahaan adalah 40 jam kerja per minggu, selebihnya akan dikira sebagai jam lembur. Sedangkan pengaturan jam

a. Bagian Kantor

[image:34.595.151.473.247.428.2]Untuk bagian kantor hanya ada 1 shift dengan 7 jam kerja per hari dan 40 jam kerja per minggu dengan bagian seperti pada Tabel 2.4.

Tabel 2.4 Jam Kerja Karyawan Kantor

No. Hari Waktu Kerja (WIB) Istirahat

1.

Senin – 06.30 – 09.30

09.30 – 10.30 Kamis 10.30 – 15.00

2. Jumat

06.30 – 09.30

09.30 – 10.30 10.30 – 12.00

3. Sabtu 06.30 – 09.30 09.30 – 10.30 10.30 – 13.00

Sumber : PTPN IV Unit Adolina

b. Bagian Pabrik

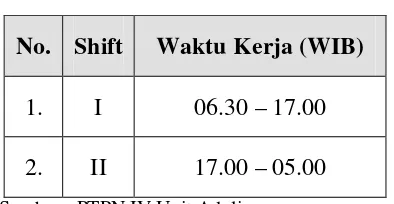

Untuk bagian pabrik pekerja dibagi atas dua shift Tabel 2.5.

Tabel 2.5 Jam Kerja Karyawan Pabrik

[image:34.595.214.411.577.679.2]2.3.5 Sistem Pengupahan dan Penyediaan Fasilitas

Dalam pembagian upah yang dilakukan oleh pihak perusahaan kepada karyawan dilakukan 2 kali pada setiap bulannya yaitu setiap tanggal 4 yang disebut gajian besar dan setiap tanggal 15 yang disebut sebagai gajian kecil. Jumlah gaji yang diberikan kepada karyawan disesuaikan dengan golongan khususnya pada golongan I A s/d II D. Selain mendapat gaji bulanan, karyawan mendapat upah lembur yang dihitung di luar jam kerja dan setiap karyawan mendapat 39 kg beras.

Dalam meningkatkan kesejahteraan karyawan, perusahaan juga menyediakan fasilitas sebagai berikut :

- Perumahan untuk setiap karyawan pimpinan dan karyawan pelaksana yang berada di lokasi perkebunan yang tinggal di sekitar pabrik.

- Air dan listrik untuk keperluan rumah tangga.

- Tunjangan keselamatan kerja, duka cita dan tunjangan hariannya. - Tersedianya pendidikan/sekolah bagi anak karyawan.

- Adanya tempat ibadah yang berada di sekitar perumahan karyawan. - Sarana olahraga yang tersedia.

- Adanya sarana transportasi.

2.4 Proses Produksi

Proses produksi dapat diartikan sebagai cara, metode dan teknik untuk menciptakan atau menambah kegunaan suatu barang atau jasa dengan menggunakan sumber-sumber yang ada seperti tenaga kerja, mesin, bahan dan dana.

Salah satu cara pengawasan bahan baku adalah melakukan sortasi panen di pabrik. Sortasi panen adalah kegiatan menyortir TBS yang berasal dari lapangan (Afdeling) yang masuk ke pabrik dan disortasi ke tempat penumpukan buah (Loading Ramp). Hal ini bertujuan untuk memperoleh data derajat kematangan tiap-tiap fraksi TBS yang diterima sehingga dapat diketahui apakah bahan baku tersebut layak diolah atau tidak.

2.4.1 Standar Mutu Produk

Dalam proses produksi pada Pabrik Kelapa Sawit (PKS) Kebun Adolina bahan baku yang digunakan adalah Tandan Buah Segar (TBS) kelapa sawit diperoleh dari beberapa afdeling yang membudidayakan tanaman kelapa sawit di lingkungan Kebun Adolina dan juga dari pihak ketiga.

Hasil pengolahan produksi minyak sawit (CPO) dan inti sawit yang memenuhi standar losis dan mutu dapat dilihat pada Tabel 2.6.

Tabel 2.6 Standar Losis dan Mutu Hasil Produksi

Uraian CPO Inti

Losis ALB Air Kotoran

1,65% 3,50% 0,15% 0,02%

2.4.2. Bahan-bahan yang Digunakan

Di dalam proses produksi pada Pabrik Kelapa Sawit (PKS) Kebun Adolina, bahan baku yang digunakan adalah tandan buah segar (TBS) kelapa sawit yang diperoleh dari beberapa afdeling yang membudidayakan tanman kelapa sawit di lingkungan Kebun Adolina dan juga dari pihak ketiga.

Varietas bahan baku diolah PKS Kebun Adolina adalah varietas Tanera (hasil persilangan dari varietas yang lebih baik karena memiliki cangkang yang lebih tipis dan mempunyai daging buah yang tebal). Waktu tanamannya juga lebih cepat yaitu 2,5 tahun sampai 3 tahun bila dibandingkan dengan varietas yang lain yang mencapai 3 sampai 4 tahun.

Bahan baku TBS yang diterima di PKS Kebun Adolina jumlahnya sangat dipengaruhi tersebut antara lain adalah iklim, luas areal yang menghasilkan sistem panen topografi serta usia tanam.

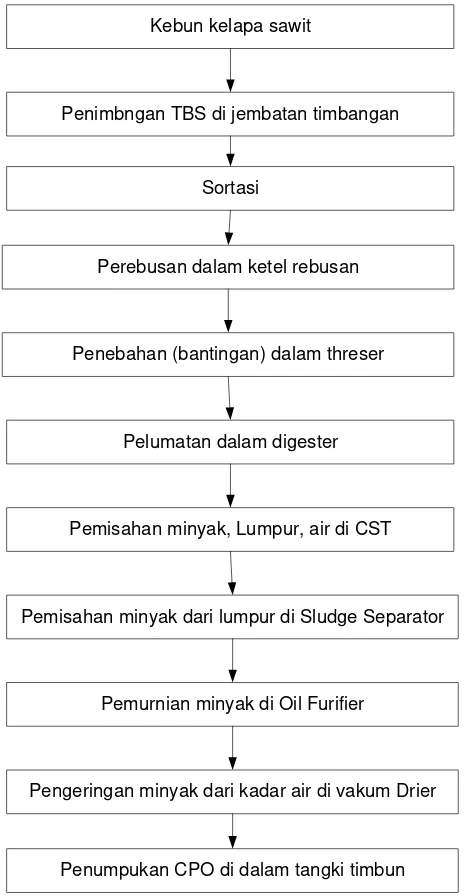

2.5. Uraian Proses Produksi

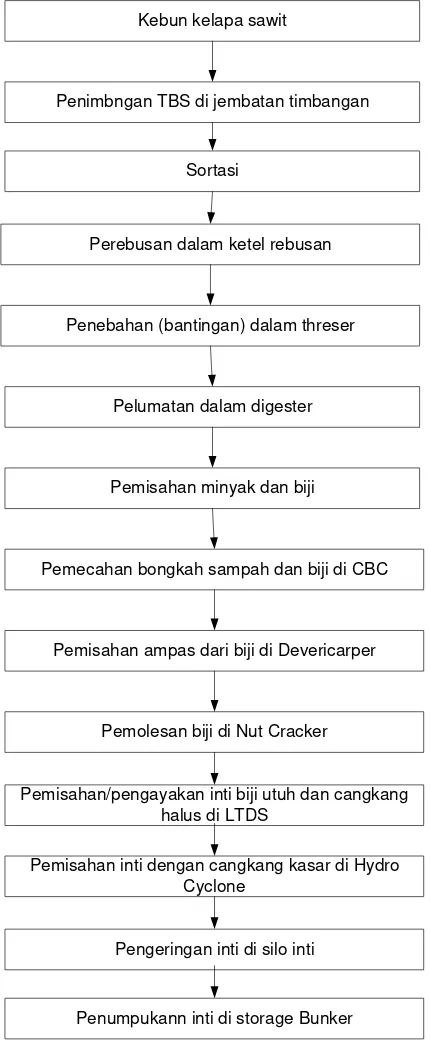

Kebun kelapa sawit

Penimbngan TBS di jembatan timbangan

Sortasi

Perebusan dalam ketel rebusan

Penebahan (bantingan) dalam threser

Pelumatan dalam digester

Pemisahan minyak, Lumpur, air di CST

Pemisahan minyak dari lumpur di Sludge Separator

Pemurnian minyak di Oil Furifier

Pengeringan minyak dari kadar air di vakum Drier

[image:38.595.196.429.112.560.2]Penumpukan CPO di dalam tangki timbun

Kebun kelapa sawit

Penimbngan TBS di jembatan timbangan

Sortasi

Perebusan dalam ketel rebusan

Penebahan (bantingan) dalam threser

Pelumatan dalam digester

Pemisahan minyak dan biji

Pemecahan bongkah sampah dan biji di CBC

Pemisahan ampas dari biji di Devericarper

Pemolesan biji di Nut Cracker

Pemisahan/pengayakan inti biji utuh dan cangkang halus di LTDS

Pemisahan inti dengan cangkang kasar di Hydro Cyclone

Pengeringan inti di silo inti

[image:39.595.205.420.114.637.2]Penumpukann inti di storage Bunker

2.5.1 Proses Produksi CPO

PTPN IV Kebun Adolina bahan baku utamanya adalah buah sawit yang masih segar sebelum CPO dan inti sawit melalui beberapa proses.

Prosesnya adalah sevagai berikut :

1. Stasiun Penerimaan Bahan Buah (Fruit Reception Station)

Stasiun penerimaan bua ini berfungsi untuk menerima TBS yang berasal dari kebun. Pada stasiun ini TBS melalui tahapan proses sebagai berikut :

a. Penimbangan buah

b. Penumpukan dan pemindahan buah

Di dalam proses pengolahan TBS terdapat delapan stasiun pengolahan. Masing-masing stasiun terdiri dari beberapa bagian. Uraian proses akan diuraikan sebagai berikut :

2.5.2 Stasiun Penimbangan Buah (Fruit Weighting) 2.5.2.1 Jembatan Timbang

Jembatan timbang menggunakan mekanikal hybrid dengan kapasitas 50 ton. Dilengkapi dengan sistem komputasi, jembatan timbangan ditera oleh Badan Meterologi 1 kali setahun. TBS (tandan buah segar) yang sudah ditimbang dimasukkan ke loading ramp.

1. Untuk menimbang buah kelapa sawit yang akan digunakan untuk proses produksi

Pada proses ini sangat kecil kemungkinan terjadinya kecelakaan kerja, karena faktor bahayanya sangat kecil.

2.5.2.2. Loading Ramp

Loading ramp menggunakan power pack yang digerakkan electromotor

dengan kecepatan putaran 1433 rpm tenaga 5,5 HP, daya 4 Kw dan tegangan 380 volt. Untuk membuka dan menutup pintu naik turun (door sliding) digunakan sistem hidrolik. Terdapat kedalam rangkaian lori untuk dimasukan sistem loading ramp mempunyai fungsi sebagai berikut :

1. Tempat penampungan TBS untuk rotasi sebelum di proses

2. Mengurangi kotoran TBS dengan memasang kisi-kisi dari rel eks pakai 3. Mengatur TBS yang dimasukkan kedalam lori sebelum direbus dengan

mengatur isian lori secara yang umumnya berkisar ± 2,5 ton/lori

Pengisian pada S lori tidak boleh terlalu penuh karena dapat mengakibatkan plat rebusan rusak atau tandan buah dan berondolan dapat jatuh ke bawah dan hal tersebut dapat mengakibatkan kerugian produksi.

2.5.3. Stasiun Rebusan

TBS yang berada dalam lory rebusan diangkut dari stasiun penerimaan

buah dengan bantuan transfer carrier yang bergerak pada jaringan rel.

Lory rebusan ini selain sebagai alat angkut juga sebagai wadah untuk merebus buah. Badan lory tersebut terbuat dari plat baja berlubang kecil dengan diameter 27.000 mm berjumlah 3 unit dengan system 2 pintu dan memakai PLC (Program Local Control) dengan waktu merebus buah + 90 menit, masing-masing

Sterilizer menggunakan sensor cahaya pada masing-masing pintu, maka sebelum kedua pintu pada masing-masing sterilizer ditutup, lampu indikator untuk memulai proses perebusan belum akan menyala. Dengan adanya lubang pada lory, uap (steam) lebih mudah masuk dan dapat memasak secara merata.

Lory rebusan ini berisi penuh dan merata dengan kapasitas rata-rata + 2,5 ton/lory. Sistem perebusan yang dipakai adalah sistem 3 puncak (triple peak).

Triple peak adalah jumlah puncak dalam proses perebusan ditunjukkan dari jumlah pembukaan atau penutupan dari uap masuk atau keluar selama perebusan berlangsung yang diatur secara manual atau otomatis.

Dengan menggunakan mikrokontroler ATMEL AT89851 yang mengatur pembuangan uap dengan waktu yang sudah ditentukan untuk mencapai tekanan yang ditentukan.

Tekanan pada sistem perebusan 3 puncak adalah :

- Puncak Pertama : 2,0 – 2,5 kg/cm2

- Puncak Kedua : 2,5 – 3,0 kg/cm2

- Puncak Ketiga : ± 3,0 kg/cm2

Waktu perebusan yang menjadi perhatian setelah puncak pertama dan kedua adalah pada saat puncak ketiga (holding time) yaitu antara 40-60 menit.

Waktu perebusan 80-85 menit yaitu terdiri dari :

1. Daerasi = 2,5 menit

2. Pemasukan uap dan pembuangan pada puncak I, II = 25,0 menit 3. Penahanan tekanan 2,8-3 kg/cm3 = 50,0 menit

4. Pembuangan uap akhir = 0,75 menit

= 85,0 menit

Setelah penahanan tekanan uap selesai, maka uap yang berada dalam

sterilizer dibuang dengan cara membuka kran pipa kondensat, kemudian setelah tekanan berubah menjadi 2,5 kg/cm2, maka pipa pembuangan uap yang berada di atas sterilizer dibuka secara tiba-tiba. Setelah tekanan sama dengan tekanan atmosfer, maka pintu rebusan dibuka.

Ada dua hal yang dapat mempengaruhi kegiatan perebusan yaitu tekanan uap dan lama perebusan dan pembuangan udara dan air kondensat.

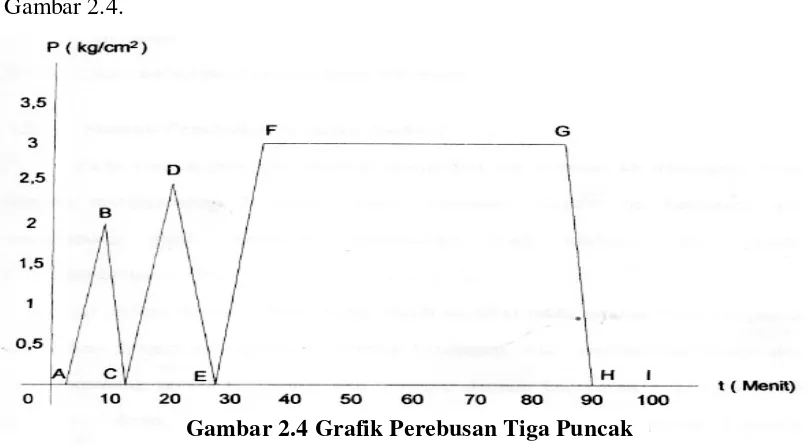

[image:43.595.111.515.536.759.2]Hanya ada satu pekerjaan yang tidak bisa direkayasa di pabrik yaitu proses perebusan karena seluruh kejadian dalam proses perebusan seperti waktu, tekanan, temperatur, kebocoran rebusan dan pembuangan air kondensat direkam dalam Gambar 2.4.

Keterangan :

0 – A : Membuang udara selama 3 menit

A – B : Pemasukan Steam dari tekanan 0-2 kg/cm2 selama 8 menit B – C : Pembuangan Steam dari tekanan 2-0 kg/cm2 selama 2 menit C – D : Pemasukan Steam dari tekanan 0-2,5 kg/cm2 selama 9 menit D – E : Pembuangan Steam dari tekanan 2,5-0 kg/cm2 selama 2 menit E – F : Pemasukan Steam dari tekanan 0-3 kg/cm2 selama 12 menit F – G : Menahan tekanan Steam tetap 3 kg/cm2 selama 45 menit G – H : Pembuangan Steam tetap dari tekanan 3-0 kg/cm2

H – I : Mengeluarkan buah masak dan memasukkan buah mentah selama 10 menit 0 – I : Satu siklus perebusan selama 100 menit

2.5.4 Stasiun Penebah

Stasiun penebah mempunyai fungsi untuk memisahkan brondolan dari tandannya buah matang dari sterilizer diatur masuk sebagai umpan ke dalam thresher yang kecepatannya diatur oleh variabel speed.

Melalui kisi-kisi drum, buah jatuh kemudian diangkat oleh conveyor buah (fruit distribution conveyor) yang mengatur dan membagi buah ke dalam ketel adukan (digester) pada stasiun pengempaan. Sementara tandan kosong terdorong keluar dari ujung drum bagian depan dan masuk kedalam empaty bons conveyor

menuju ke hopper tandan kosong.

Dalam pengoperasian alat penebah, ada beberapa hal yang perlu diperhatikan adalah sebagai berikut :

a. Pada saat tandan buah diputar dalam alat penebahan harus dapat mencapai ketinggian yang maksimal, baru jatuh.

b. Kondisi putaran drum diatur sesuai dengan kecepatan yang dibutuhkan yaitu sekitar ± 23 rpm. Jika putaran drum terlalu rendah akan menimbulkan buah ikut pada janjang karena tandan tidak terbanting. c. Pengaturan buah yang masuk ke dalam alat penebah di sesuaikan

dengan kapasitas alat, sehingga tidak terjadi over kapasitas.

Ada beberapa hal yang dapat menyebabkan hasil penebahan kurang sempurna penyebabnya antara lain :

a. Waktu perebusan terlalu singkat yang menyebabkan buah masih melekat pada janjang

b. Adanya buah mentah dari lapangan (kebun)

2.5.5 Stasiun Pengempaan

Stasiun pengempaan adalah stasiun pertama dimulainya pengambilan minyak dari buah dengan jalan melumat dan mengepal. Pada stasiun ini dilakukan dua tahap pengelolahan, yaitu :

a. Pengadukan (digesting) b. Pengempaan (pressing)

1. Digester

Digester adalah suatu alat yang duduk vertikal berbentuk silinder berdiameter 1.200 mm dan tinggi 2.800 s/d 3.000 mm dengan volume 3.200 liter, yang dilengkapi 4 set pisau pengaduk dan 1 set pisau pelempar yang diikat di shaft (AS) berdiameter 6 inci dengan kecepatan putaran 25 rpm, dan berputar berlawanan arah. Di PKS Adolina terdapat 4 unit digester. Untuk setiap pengolahan hanya di operasikan 3 unit. Digester terintegrasi dengan screw press. Brondolan yang telah dibawa fruit elevator diremas atau diaduk untuk membantu

digester mempunyai fungsi sebagai berikut :

1. Mencincang dan melumat brondolan sehingga daging dengan biji (noten) mudah dipisahkan

2. Mengeluarkan sebagian minyak dari brondolan yang timbul akibat proses pengadukan.

Pada proses ini kecelakaan kerja sangat kecil, karena untuk memasukkan TBS ke dalam digester sudah di kontrol secara otomatis dengan menggunakan mesin. Di dalam ketel adukan, brondolan diaduk dengan pisau pengaduk yang berputar sambil dipanaskan. Proses pengadukan ini berlangsung akibat adanya gesekan antara pisau buah yang penuh dalam ketel adukan. Pengadukan dilaksanakan dengan kondisi operasi sebagai berikut :

a. Ketel adukan selalu dalam keadaan penuh, minimal ¾ dari volumenya b. Temperatur pemanasan (uap) 90-950C

c. Waktu pengadukan 15-20 menit d. Tekanan uap (steam) 2-3 kg/cm2

Jika kondisi ini tidak terpenuhi, massa adukan akan sulit diproses pada saat pengepakan, akibatnya kehilangan minyak dalam ampas akan meningkat. Dalam menghasilkan massa adukan, pengadukan yang baik harus mempunyai syarat sebagai berikut :

a. Tidak ada satu pun buah yang belum diaduk, daging buah harus dilepas dari biji.

b. Tidak diremas sampai halus (serat masih kelihatan utuh) c. Massa adukan homogen (biji-biji tidak turun ke bawah).

2. Screw Press

Massa adukan yang berasal dari alat pengadukan (digester), dialirkan ke dalam alat pengempa (screw press) yang berfungsi untuk mengempa massa adukan sehingga terjadi pemisahan antara massa padat (biji, serat dan kotoran) dengan cairan minyak kasar.

Tujuan dari proses pengempaan ini adalah untuk mengambil minyak yang ada dalam massa adukan semaksimal mungkin dengan cara mengempa pada tekanan tertentu. Tekanan kempa yang dibutuhkan 50-60 kg/cm2.

Alat pengempa yang digunakan adalah jenis kempa ulir ganda (Double Screw Press). Alat ini terdiri dari sebuah selinder (press cylinder) yang berlubang-lubang dan di dalammnya terdapat dua buah ulir (feed screw dan main screw) yang berputar berlawanan arah dengan kecepatan yang sama. Tekanan kempa diatur oleh dua buah konis (Adjusting Cones) yang terdapat pada bagian ujung pengempa yang dapat digerakkan maju dan mundur secara hidrotis. Dan minyak hasil presan dialirkan ke sand trap untuk melakukan pengempaan pasir dan kotoran yang masih bercampur dengan minyak.

2.5.6 Stasiun Pemurnian Minyak (Clarification Station)

Pada stasiun pemurnian/klarifikasi minyak, terjadi beberapa tahapan proses yaitu :

a. Penyaringan minyak

b. Pemisahan minyak dengan lumpur c. Pemurnian minyak

d. Pemisahan lumpur e. Pengutipan minyak

1. Penyaringan Minyak

Minyak kasar hasil dari proses pengempaan masih mengandung serat-serat halus, pasir maupun kotoran kasar lainnya. Untuk memisahkan serat-serat halus den kotoran kasar yang terikut dengan minyak, dilakukan penyaringan pada ayakan/saringan (Vibrating Screen).

Ayakan ini di desain sedemikian rupa dengan menggunakan pegas, sehingga apabila porosnya digerakkan motor listrik, maka ayakan akan bergetar. Ayakan getar terdiri dari dua tingkat (double deck) memakai kawat ayakan atas berukuran 30 mesh (30 lubang tiap inchi kuadrat) dan ayakan bawah berukuran 40 mesh. Sedangkan diameter adalah 60 inchi.

2. Pemisahan Minyak dengan Lumpur

lumpur dan air dilakukan pada tangki pemisah lanjut, prinsip pemisahan adalah berdasarkan perbedaan cairan lumpur akan turun (mengendap). Tangki pemisah lanjut ini berbentuk silinder, dimana pada bagian bawah tangki berbentuk kerucut yang berguna mengendapkan serta menampung lumpur dan pasir yang masih terdapat pada minyak.

Pengoperasian dalam tangki pemisah lanjut (CST) dilaksanakan dengan kondisi sebagai berikut :

a. Temperatur cairan (minyak dan lumpur) di dalam tangki harus berada antara 90-95%

b. Ketebalan minyak diatas permukaan di dalam tangki 60 cm. Hal ini bertujuan untuk menghindarkan kemungkinan kotoran ikut terbawa dalam cairan minyak.

c. Sistem pemanasan coil pipa pemanasan yang dialiri uap (steam)

d. Pemisahan di dalam tangki pemisah lanjut akan berjalan apabila minyak yang keluar dari tangki tersebut ke tangki masakan minyak mengandung kotoran 0,3-0,4 % dan air 0,6-0,8 % sedangkan cairan lumpur (sludge) mengandung minyak 5-10 %.

e. Sistem pemasukan dilakukan dengan menggunakan pipa spiral yang dialiri uap dengan 3 kg/cm2. dan dialirkan ke Oil Purifier

3. Pemurnian Minyak

Minyak yang keluar dari tangki masakan minyak masih mengandung air dan kotoran, karena itu perlu dimurnikan, untuk proses pemurnian tersebut digunakan alat pemisah minyak yang disebut oil purifer. Prinsip kerja alat ini berdasarkan pada gaya sentrifugal dan perbedaan berat jenis cairan dari tangki masakan minyak (oil tank). Minyak masuk ke oil purifer secara gravitasi.

Minyak ditekan melalui sebuah distributor menuju ke celah piringan (sentrifugal) maka terjadi pemisahan minyak dengan air dan kotoran (lumpur) berdasarkan perbedaan berat jenisnya lebih besar bergerak ke bawah, kemudian melekat pada dinding mangkuk (bowl) serta air akan keluar melalui saluran buang, sedangkan minyak yang mempunyai berat jenis yang lebih ringan akan bergerak ke arah poros putaran, menuju lubang pengeluaran dan terdorong keluar dengan bantuan sudu-sudu (paring disc) kemudian dipompakan ke vakum (vacum dryer).

Minyak yang dikeluarkan dari oil purifer masih mengandung 0,4% air. Untuk mengurangi kadar airnya perlu dikeringkan dengan menggunakan vakum

condensator -1, terhisap oleh Injector-2, masuk ke dalam Condensator-2, sisa uap terakhir akan dihisap oleh Injector-3, dan dibuang ke udara. Air yang berbentuk dalam condensator-1 dan condesator-2 langsung ditampung pada tangki air panas (Hot Water Tank). Tekanan dalam pengering vacum diawasi antara 65-76 kg/cm2 dan temperatur 90-950C setelah dilakukan pemurnian minyak maka selanjutnya minyak dipompakan ke dalam tangki timbun.

4. Pemisahan Lumpur

Disini terjadi proses pemisahan minyak yang masih terikat di dalam lumpur. Lumpur (sludge) yang berasal dari bagian bawah tangki pemisah lanjut (CST) dialirkan ke tangki lumpur (sludge/drab tank) tangki ini digunakan untuk menampung berupa cairan lumpur yang masih banyak mengandung minyak.

Untuk mempermudah proses pemisahan minyak, dilakukan pengenceran dan pemisahan, pemanasan dalam tangki ini dilakukan dengan mengunakan pompa strainer. Saringan ini digunakan untuk menyaring ampas (pasir dan yang lain terdapat dalam lumpur) sebelum diproses di dalam pemisah lumpur (sludgeseparator). Penyaringan ini juga berfungsi untuk menghindari tersumbatnya saluran minyak pada sludge separator.

Saringan berputar ini terdiri dari tabung silinder yang mempunyai lubang-lubang dengan sikat-sikat yang berputar bersama poros di tengah-tengah

Dengan gaya sentripugal, minyak yang berat jenisnya lebih kecil akan bergerak menuju poros dan terdorong keluar melalui sudu-sudu, kemudian masuk ke dalam tangki pengumpul minyak (oil recovery tank), sedangkan cairan berupa endapan lumpur (drab) yang berat jenisnya lebih besar dan pada minyak akan terdorong ke bagian dinding mangkuk (bowl) dan keluar melalui nozzle.

Cairan lumpur tersebut dialirkan melaui parit klarifikasi menuju ke bak penampungan lumpur (fat-pit/Sludge-pit). Bak ini berfungsi untuk menampung cairan lumpur yang masih mengandung minyak yang berasal dari parit klarifikasi dan cairan berupa air kondensat rebusan yang juga mengandung minyak.

5. Pengutipan minyak

Minyak yang telah dikutip dipompakan ke dalam sand trab untuk diproses kembali. Demikianlah proses pengutipan minyak dan lumpur yang berlangsung secara berulang-ulang (continue).

2.5.7. Stasiun Pengolahan Biji/Inti (Kernel Station) 2.5.7.1. Pemisahan Daging Buah Dengan Biji

Ampas kempa (press cake) yang keluar dan screw press terdiri dan biji dan serabut beserta fraksi minyak dan air yang terkandung dalam kadar yang kecil. Ampar kempa tersebut masih berbentuk gumpalan, dimana gumpalan-gumpalan ampas ini harus dipecahkan terlebih dahulu pada pemecah ampas kempa (cake breaker conveyor/CRC).

Proses pemecahan dimulai pada saat ampas kempa (press cake) yang keluar dari screw press masuk kedalam talang pemecah ampas kempa (CBC). Dengan adanya pemanasan sampai temperatur 90°C, gumpalan ampas akan menjadi kering dan mudah terurai pada waktu dipukul oleh padel-padel CBC.

Press cake (serat kering dalam biji) yang telah dipecah pada pemecah ampas kempa (CBC) dibawa ke depericarper, yaitu alat untuk memisahkan ampas/serat kering dengan menggunakan blower hisap. Karena adanya hisapan udara dan ventilator yang menggunakan blower yang diatur sedemikian rupa. Dan perbedaan berat jenis antara biji dan ampas, maka ampas (serat) yang lebih

ringan akan terhisap keatas vertical coloumn menuju ke siklon serat (fibre cyclone) dan dikirim ke stasiun boiler untuk digunakan sebagai bahan bakar

Proses pemisahan ini dilakukan pada nut polishing drum. Alat ini berupa silinder berdiameter 1000 mm panjang 5700 mm yang berputar 18 rpm dengan posisi horizontal dimana pada bagian ujung dindingnya dipasang plat berlubang (perporasi plat) yang terdiri dan dua bagian yaitu: Bagian pertama dipasang perporasi plat berdiameter 7 mm yang berfungsi mengeluarkan serat-serat halus, debu dan inti pecah. Pada bagian kedua dipasang perporasi plat berdiameter >25 mm yang berfungsi untuk mengeluarkan biji (nut) dan partikel lain seperti potongan-potongan tandan buah.

Pada bagian dinding sebelah dalam silinder dipasang alat pengikis biji yang berbentuk sekat, dengan adanya putaran drum. Biji yang ada didalamnya akan mengalami putaran sehingga terjadi gesekan dengan sekat-sekat tersebut. Dengan demikian serat yang masih melekat pada biji akan terkikis sehingga akan memudahkan proses pemecahan biji.

2.5.7.2 Pemeraman Biji

Biji yang berasal dari nut polishing drum diangkut dengan menggunakan

Biji yang diterima dan nut grading drum diperam selama minimal 18 jam dengan suhu bagian atas ±80°C. tengah ± 70°C dan bawah ± 60°C.

Kemudian masuk ke dalam nut grading screen, nut grading screen ini berupa tromol (silinder yang berputar dengan kecepatan 24 rpm, pada bagian dindingnya terdiri dan lubang-lubang perporsi plat yang berukuran :

a. Fraksi kecil : 14 x 40 mm b. Fraksi besar : Over Jiow

Pada bagian dinding silinder dipasang plat berupa sekat-sekat berfungsi untuk mengatur pemisahan biji sehingga biji-biji keluar dan lubang perporasi sesuai dengan ukuran/fraksi masing-masing biji. Biji yang telah dipisahkan akan masuk ke dalam silo (nut silo) sesuai dengan fraksi-fraksinya untuk proses pemeraman biji. Biji yang diperam dianggap kering bila kadar air biji 12%. Proses pemeraman dilakukan selama 24 jam untuk mendapatkan hasil yang diinginkan.

2.5.7.3 Pemecahan Biji

a. Fraksi kecil (<13 mm) : 1400 rpm b. Fraksi besar(>13 mm) : 1250 rpm

Hasil pemecahan berupa inti dan cangkang (shell) akan keluar pada bagian bawah nut cracker dan jatuh ke dalam cracked conveyor yang menghancurkan inti dan cangkang ke timba kraksel (cracked conveyor).

2.5.7.4 Pemisahan Inti dengan Cangkang

Campuran pecahan (inti, biji utuh dan cangkang) yang dihantarkan oleh timba kraksel masuk ke dalam LTDS (Light Tanera Just Separator). Alat ini merupakan kolom pemisah vertikal (Vertical Column Separator) yang dilengkapi dengan fan/blower penghisap.

Prinsip pemisahan dilakukan berdasarkan berat jenis dan gaya sentrifugal. Didalam hidrosiklon, inti dan cangkang kasar yang akan dipisahkan melalui beberapa sekat, dengan cara :

1. Inti dan cangkang kasar yang terdapat pada campuran pecahan masuk kedalam bak air sekat-l dan dihisap oleh pompa lalu ditekan masuk ke dalam sikion inti I (Karnel cyclone).

2. Dengan adanya gaya sentrifugal dan gaya berat pada karnel cyclone, karnel yang lebih ringan akan naik ke atas melalu pompa pengutip. Masuk ke dalam dewatering screen karnel dimana air akan dibuang. Sedangkan cangkang kasar yang masih mengandung inti akan turun ke bawah melalui karnel siklon dan masuk ke bak air sekat-2.

3. Dari bak air sekat-2 cangkang kasar yang masih bercampur dengan inti akan dihisap oleh pompa dan ditekan ke dalam siklon inti-2 (prosesnya sama dengan siklon-I). ini akan naik ke atas melalui pompa. Kemudian dikembalikan ke bak air sekat-I, sedangkan cangkang kasar keluar dan bagian bawah masuk ke dalam bak air sekat-3.

4. Dengan bantuan pompa dan bak air sekat-3, cangkang kasar yang masih mengandung sebagian kecil inti akan dihisap dan ditekan ke dalam karnel siklon – 3 (prosesnya sama seperti pada karnel siklon-2). inti akan naik melalui pompa. Kemudian masuk ke dalam bak air sekat-2 untuk mengurangi proses selanjutnya, sedangkan cangkang kasar akan keluar dan bagian bawah melalui dewatering screen

Inti basah yang telah dipisahkan akan keluar dan hidrosiklon dan jatuh ke dalarn konveyor inti basah yang menghantarkannya menuju silo ini (karnel silo) untuk dikeringkan, sedangkan cangkang basah kasar akan jatuh ke dalam konveyor cangkang basah yang mengantarkannya menuju ke silo cangkang (shell silo) untuk dikeringkan sebagai bahan bakar ketel (boiler).

2.5.7.5 Pengeringan Inti

Inti basah hasil pemisahan akan dibawa konveyor Inti basah menuju timba Intl (karnel elevator) yang menghantarkan Inti basah masuk ke dalam

konveyor atas silo Inti. Konveyor ini berfungsi untuk mendistribusikan Inti basah masuk kedalam silo inti (karnel o silo). Di dalam silo inti, inti

basah basah tersebut dikeringkan, adapun tujuan dan pengeringan inti tersebut adalah :

a. Untuk memisahkan inti basah dan air yang dikandungnya dimana kandungan air yang ada pada inti akan turun 7%.

b. Menonaktifkan enzifn-enzim pada inti yang dapat merombak minyak inti sawit sehingga pembentukan ALB akan meningkat dan menyebabkan mutu menjadi rendah.

Bentuk ataupun cara kerja silo inti sama seperti pada silo biji (Nut Silo). Hanya saja pada silo inti yang dikeringkan adalah intinya. Ke dalam silo inti ini juga dialirkan uap jenuh dan dihembuskan pula udara panas oleh fan/blower pemanas (heater).

Pemanasan (pengeringan) yang dilakukan path silo inti dilakukan dengan 3 (tiga) tingkat/bagian yaltu :

a. Bagian atas : 80°C b. Bagian tengah : 70°C c. Bagian bawah : 60°C

Waktu pengeringan yang dibutuhkan adalah 18 (delapan belas) jam.

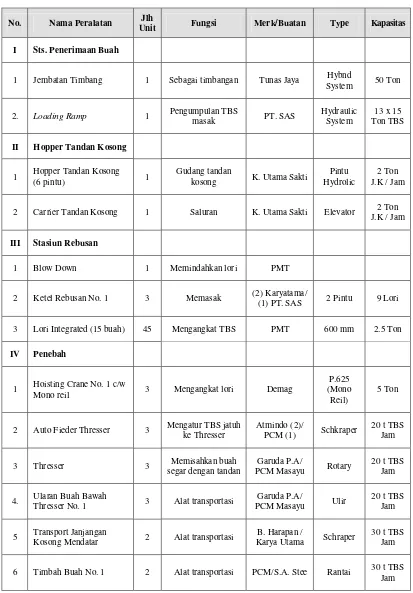

2.6 Mesin dan Peralatan 2.6.1 Mesin Produksi

Tabel 2.7 Spesifikasi Mesin di PTPN IV Adolina Akhir Tahun 2009

No. Nama Peralatan Jlh

Unit Fungsi Merk/Buatan Type Kapasitas

I Sts. Penerimaan Buah

1 Jembatan Timbang 1 Sebagai timbangan Tunas Jaya Hybnd

System 50 Ton

2. Loading Ramp 1 Pengumpulan TBS

masak PT. SAS

Hydraulic System

13 x 15 Ton TBS

II Hopper Tandan Kosong

1 Hopper Tandan Kosong (6 pintu) 1

Gudang tandan

kosong K. Utama Sakti

Pintu Hydrolic

2 Ton J.K / Jam

2 Carrier Tandan Kosong 1 Saluran K. Utama Sakti Elevator 2 Ton J.K / Jam

III Stasiun Rebusan

1 Blow Down 1 Memindahkan lori PMT

2 Ketel Rebusan No. 1 3 Memasak (2) Karyatama/

(1) PT. SAS 2 Pintu 9 Lori

3 Lori Integrated (15 buah) 45 Mengangkat TBS PMT 600 mm 2.5 Ton

IV Penebah

1 Hoisting Crane No. 1 c/w

Mono reil 3 Mengangkat lori Demag

P.625 (Mono

Reil)

5 Ton

2 Auto Fieder Thresser 3 Mengatur TBS jatuh ke Thresser

Atmindo (2)/

PCM (1) Schkraper

20 t TBS Jam

3 Thresser 3 Memisahkan buah segar dengan tandan

Garuda P.A/

PCM Masayu Rotary

20 t TBS Jam

4. Ularan Buah Bawah

Thresser No. 1 3 Alat transportasi

Garuda P.A/

PCM Masayu Ulir

20 t TBS Jam

5 Transport Janjangan

Kosong Mendatar 2 Alat transportasi

B. Harapan /

Karya Utama Schraper

30 t TBS Jam

6 Timbah Buah No. 1 2 Alat transportasi PCM/S.A. Stee Rantai 30 t TBS Jam

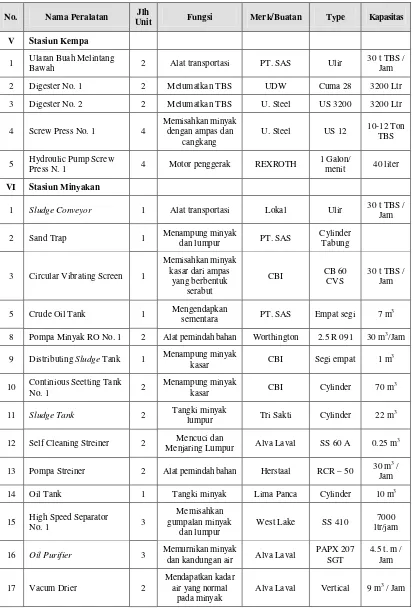

Tabel 2.7 Spesifikasi Mesin ... (lanjutan)

No. Nama Peralatan Jlh

Unit Fungsi Merk/Buatan Type Kapasitas

V Stasiun Kempa

1 Ularan Buah Melintang

Bawah 2 Alat transportasi PT. SAS Ulir

30 t TBS / Jam

2 Digester No. 1 2 Melumatkan TBS UDW Cuma 28 3200 Ltr

3 Digester No. 2 2 Melumatkan TBS U. Steel US 3200 3200 Ltr

4 Screw Press No. 1 4

Memisahkan minyak dengan ampas dan

cangkang

U. Steel US 12 10-12 Ton TBS

5 Hydroulic Pump Screw

Press N. 1 4 Motor penggerak REXROTH

1 Galon/

menit 40 liter

VI Stasiun Minyakan

1 Sludge Conveyor 1 Alat transportasi Lokal Ulir 30 t TBS / Jam

2 Sand Trap 1 Menampung minyak

dan lumpur PT. SAS

Cylinder Tabung

3 Circular Vibrating Screen 1

Memisahkan minyak kasar dari ampas

yang berbentuk serabut

CBI CB 60 CVS

30 t TBS / Jam

5 Crude Oil Tank 1 Mengendapkan

sementara PT. SAS Empat segi 7 m

3

8 Pompa Minyak RO No. 1 2 Alat pemindah bahan Worthington 2.5 R 091 30 m3/Jam

9 Distributing Sludge Tank 1 Menampung minyak

kasar CBI Segi empat 1 m

3

10 Continious Seetting Tank

No. 1 2

Menampung minyak

kasar CBI Cylinder 70 m

3

11 Sludge Tank 2 Tangki minyak

lumpur Tri Sakti Cylinder 22 m

3

12 Self Cleaning Streiner 2 Mencuci dan

Menjaring Lumpur Alva Laval SS 60 A 0.25 m

3

13 Pompa Streiner 2 Alat pemindah bahan Herstaal RCR – 50 30 m

3

/ Jam

14 Oil Tank 1 Tangki minyak Lima Panca Cylinder 10 m3

15 High Speed Separator

No. 1 3

Memisahkan gumpalan minyak

dan lumpur

West Lake SS 410 7000 ltr/jam

16 Oil Purifier 3 Memurnikan minyak

dan kandungan air Alva Laval

PAPX 207 SGT

4.5 t. m / Jam

17 Vacum Drier 2

Mendapatkan kadar air yang normal

pada minyak

Alva Laval Vertical 9 m3 / Jam

Tabel 2.7 Spesifikasi Mesin ... (lanjutan)

No. Nama Peralatan Jlh

Unit Fungsi Merk/Buatan Type Kapasitas

18 Pompa Minyak Vacum 2 Alat transportasi S I H I CEHK-5102 30 m3/Jam

19 Pompa Air Vacum 2 Alat transportasi Pompa Minyak

Vacum 1

Alat transportasi

20 Timbangan Minyak /

Flow Meter 1

Mengukur

ketinggian minyak Tokicho

VII Sts. Penimbunan Minyak

1 Tangki Timbun No. 1 2 Tangki timbun

minyak Stork Cylinder 500 t. m

2 Tangki Timbun No. 3 1 Tangki timbun

minyak Stork Cylinder 1000 t. m

4 Pompa Minyak Tangki

Timbun 2 Alat transportasi Blackmer 30 m

3

/Jam

VIII Sts. Pengl. Biji dan Inti

1 Polishing Drum 1 Membersihkan biji

dari ampas Atmindo Drum

40 t. TBS / Jam

2 Cake Brake Conveyor 1 Untuk memisahkan

cake ampas dan biji PT. SAS Pedal-pedal

40 t. TBS / Jam

3 Blower Cylone 1 Menghisap debu

dan partikel halus Chicago SQA 36½”

40 t. TBS / Jam

5 Fibre Cyclone 1 Penampungan serat Rajawali T Conish 40 t. TBS / Jam

6 Shell Cyclone 1 Penampungan

cangkang PT. SAS Ulir

40 t. TBS / Jam

26 Silo Noten 4 Memanaskan biji Trikora Empat segi 57 m3

7 Ripple Mill 2

Memisahkan noten dari cangkang dengan menggesek

FS. Mandiri

9 Vertical Nut Cracker No.3 2

Memecahkan noten dengan gaya

sentrifugal

Laju LN4000 4 t. Biji/Jam

10 LTDS 2 Memisahkan inti

dari abu Jaya Waja 6 t Biji/Jam

26 Ayakan getar 1 Memisahkan inti,

biji dengan cangkang Trikora Empat segi 57 m

3

2.6.2. Peralatan

Peralatan-peralatan yang digunakan di PTPN IV Adolina antara lain : 1. Las listrik untuk menyambungkan 2 (dua) elemen mesin yang patah

(putus) akibat dan proses kerja mesin tersebut, 2. Kunci pas untuk membuka baut bersegi 6 (enam)

3. Tombak besi untuk menarik TBS dan Loading Ramp sehingga proses pemindahan ke tori dapat berlangsung dengan baik.

4. Trek lier untuk membawa atau menarik lori dan Loading Ramp ke rebusan dan dan rebusan ke hoisting crane

5. Palu (martil) untuk memukul agar meyeimbangkan baut-baut mesin dan juga untuk meluruskan plat ulir elevator dan conveyor

2.6.3. Utility

Fungsi sarana utilities merupakan sarana pembantu yang di gunakan untuk rnelangsungkan operasional (proses produksi) dan suatu pabrik. Sarana ini sangat penting atau mutlak di perlukan.

Sarana utilitas yang terdapat pada pabrik kelapa sawit PTPN IV kebun Adolina, yaitu :

1. Pengolahan dan Penyediaan Air

Air merupakan sarana utiliti yang sangat penting dalam proses produksi, dimana kebutuhan air pada setiap pabrik adalah sama, tetapi tergantung pada keadaan pabrik serta sifat bahan yang diolah.

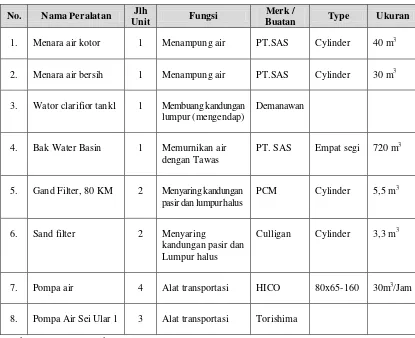

[image:65.595.115.530.385.723.2]Kebutuhan air (Water Suplay) di PKS Kebun Adolina di perkirakan 50 m3/jam (disesuaikan dengan kapasitas pompa). Untuk memenuhi kebutuhan air tersebut yang berjarak 1 (satu) km dan lokasi pabrik dibutuhkan mesin yang dapat menggerakkan air, lihat Tabel 2.8.

Tabel 2.8 Spesifikasi Kebutuhan Air No. Nama Peralatan Jlh

Unit Fungsi

Merk /

Buatan Type Ukuran

1. Menara air kotor 1 Menampung air PT.SAS Cylinder 40 m3

2. Menara air bersih 1 Menampung air PT.SAS Cylinder 30 m3

3. Wator clarifior tank1 1 Membuang kandungan lumpur (mengendap)

Demanawan

4. Bak Water Basin 1 Memurnikan air dengan Tawas

PT. SAS Empat segi 720 m3

5. Gand Filter, 80 KM 2 Menyaring kandungan pasir dan lumpur halus

PCM Cylinder 5,5 m3

6. Sand filter 2 Menyaring

kandungan pasir dan Lumpur halus

Culligan Cylinder 3,3 m3

7. Pompa air 4 Alat transportasi HICO 80x65-160 30m3/Jam

8. Pompa Air Sei Ular 1 3 Alat transportasi Torishima

2. Pembangkit Tenaga Listrik

[image:66.595.116.511.411.701.2]Energi dalam dunia industri sangat penting karena energi tersebut dapat dikonversikan ke berbagai bentuk energi lain. Dengan semakin besarnya kebutuhan akan energi listnik, maka penghematan energi listrik sangat diperlukan. Mesin pembangkit energi listrik atau power plant (lihat Tabel 2.9) adalah merupakan bagian stasiun pusat tenaga dimana tenaga listrik diperoleh dan pembangkit listrik tenaga diesel yang mempunyai bahan bakar solar dan pembangkit listrik tenaga uap (turbin uap) yang menggunakan uap sebagai tenaga penggerak.

Tabel 2.9 Spesifikasi Mesin Pembangkit Tenaga Listrik

No. Nama Peralatan Jlh

Unit Merk/Buatan Type Kapasitas

1 Turbin Uap 600 KW No. 1 1 Worthington 281 WHB 3 PC 893 HP

2 Turbin Uap 500 KW No. 2 1 Worthington 502 W / D3 718 HP

3 Turbin Uap (Ex. Sawit Langkat) No. 3 1 Dresser Rand UE 24682 893 HP

4 Mesin Genset Diesel No. 1 1 Nissan RD 10 T 270 HP

5 Mesin Genset Diesel No. 2 1 Nissan RD 10 T 270 HP

6 Mesin Genset Diesel No. 1 1 Caterpillar 3306 B 298 HP

7 Mesin Genset Computer Yanmar 1 Yanmar

8 Back Pressure Vessel (BPV) 1 P C M Cylinder 3290 dm3

3. Penyediaan Uap (Steam)

Untuk memenuhi kebutuhan uap pada bagian pengolahan dan pembangkit tenaga listrik, dibutuhkan mesin pendukung yang dapat menghasilkan uap panas (lihat Tabel 2.10) pada pabrik kelapa sawit PTPN IV Kebun Adolina sebesar 0,5-0,6 ton uap/ton TBS.

[image:67.595.112.531.390.734.2]Ketel uap yang digunakan disini adalah jenis ketel uap pipa air (boiler water tube) dimana air yang di panaskan berada dalam pipa dan berubah menjadi uap (steam) secara terus menerus. sedangkan gas panas hasil pembakaran mengalir melalui sela-sela pipa.

Tabel 2.10 Spesifikasi Mesin Penghasil Steam (Uap Air)

No. Nama Peralatan Jlh

Unit Fungsi Merk/Buatan Type Kapasitas

1. Ketel Uap Takuma N 600

No. 1 2 Menghasilkan uap Takuma N 600 SA 20 t. u/Jam 2 Blower Ketel Uap 1 2 Transportasi udara Chicago D 108-49 135 HP 3 Blower Ketel Uap 2 2 Transportasi udara Chicago D 108-49 130 HP 4 Uliran Sampah Ketel 2 Transportasi Atmindo

PT SAS Ulir

30 t. TBS/Jam 5 Pompa Air Ketel

(Turbin Pump) 4 Memindahkan air

Halberg (1) /

Worthington (3) Multy stage 21 m

3/Jam

6 Pompa Daearator 2 Memindahkan air Wier WT 150 psi 110 GP/Jam 7 Cation Unit Cadangan 1 Membuang silika

dan air Dermawan Cylinder 2,4 m

3

8 Anion Unit Cadangan 1 Membuang

kandungan logam Dermawan Cylinder 2,4 m

3

9 Pompa Cadangan Anion 1 Memindahkan air S I H I Nova 3216 20 m3/Jam 10 Pompa Cadangan Cation 1 Memindahkan air S I H I Nova 3216 20 m3/Jam

11 Cation Exchanger 1 Membuang silika

dan air Bumi Raya Cylinder 10 m

3

12 Degasifier Tank 1 Menguapkan O2 Bumi Raya Cylinder

13 Anion Exchanger 1 Membuang

kandungan logam Bumi Raya Cylinder 10 m

3

14 Tangki Elevated Water

Tower 1 Menampung air Bumi Raya Cylinder

15 Vacuum Daerator 1 Bumi Raya VACUUM

SPRAY 45 m

3

/Jam

16 Transfer Pump untuk Anion 2 Memindahkan air CK MTP 08-2-RS 30 m3/jam

17 Transfer Pump untuk

Cation 1 2 Memindahkan air Torishima

2.6.4 Safety and Fire Protection

Dalam industrial safety (keselamatan kerja) yang diutamakan adalah keselamatan tenaga kerja, karena tenaga kerja yang berhubungan langsung dengan proses produksi, bila hal ini kurang diperhatikan maka akan berakibat kurangnya produktivitas tenaga kerja itu sendiri. Yang dengan sendirinya mengurangi keuntungan bagi perusahaan.

Pada PTPN IV Kebun Adolina masalah dalam keselamatan dan kesehatan karyawannya sudah diperhatikan karena telah dibuat K3 (Keselamatan Kesehatan Kerja) dan akan berlangsung di lokasi pabrik.

Adapun peralatan keselamatan/fasilitas yang diberikan kepada karyawan adalah :

a. Sepatu b. Helm

c. TutupTelinga d. Sarung Tangan

e. Baju untuk Tukang Las f. Kaca Mata Hitam untuk Las

2.6.5 Limbah

Kebun Adolina penanganan terhadap limbah sudah dilakukan dengan sempurna sehingga tidak mencemari lingkungan di sekitar pabrik. Limbah dan pabrik kelapa sawit Kebun Adolina terbagi menjadi dua bagian yaitu :

a. limbah padat b. limbah cair

Kedua limbah ini dapat dimanfaatkan dengan baik yaitu dengan cara memanfaatkan limbah padat sebagai bahan bakar ketel (boiler) sedangkan limbah cairnya dikelola sehingga dijadikan sebagai pupuk tanaman untuk menyuburkan tanaman kelapa sawit.

BAB III

LANDASAN TEORI

3.1. Rendemen Crude Palm Oil (CPO)

Tanaman kelapa sawit menghasilkan tandan yang mengandung minyak sawit/crude palm oil (CPO) 25% dan inti sawit 7%. Tandan tersebut harus mendapat perlakuan fisika dan mekanik dalam pabrik sehingga diperoleh minyak dan inti.

Rendemen merupakan perolehan dari minyak sawit mentah/crude palm oil

(CPO) ataupun inti sawit/palm kernel dari proses pengolahan tandan buah segar (TBS) ya