PERANCANGAN FASILITAS KERJA UNTUK MEREDUKSI HUMAN ERROR PADA BAGIAN HAMMERING

DI PT. SARANA PANEN PERKASA

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari

Syarat-syarat Memperoleh Gelar Sarjana Teknik Industri

Oleh : Stefani Sitohang NIM. 060403051

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Segala puji dan syukur kepada Tuhan Yang Maha Esa atas kasih karuniaNya yang selalu menyertai sehingga penulis dapat menyelesaikan Draft Tugas Sarjana ini dengan baik.

Tugas Sarjana merupakan salah satu syarat akademis yang harus dipenuhi oleh setiap mahasiswa dalam menyelesaikan studinya di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara. Draft Tugas Sarjana ini merupakan laporan hasil penelitian yang dilakukan oleh penulis dan dibagi ke dalam tujuh bab dengan judul “Perancangan Fasilitas Kerja untuk Mereduksi Human Error pada Bagian Hammering di PT. Sarana Panen Perkasa”

Penulis sangat menyadari bahwa masih banyak terdapat kekurangan di dalam draft tugas sarjana ini. Oleh karena itu, diharapkan adanya kritik dan saran yang membangun dari pembaca demi penyempurnaan Laporan Tugas Sarjana ini.

Akhir kata, penulis mengucapkan terima kasih dan semoga laporan ini bermanfaat.

Medan, Desember 2010

UCAPAN TERIMA KASIH

Dalam menyelesaikan laporan ini, penulis banyak mendapat bimbingan dan motivasi dari berbagai pihak, baik berupa materiil, spiritual, informasi maupun administrasi. Oleh karena itu, sudah selayaknya penulis mengucapkan terima kasih kepada :

1. Kedua orang tua (Bapak D. Sitohang dan Ibu R. Tampubolon), saudara-saudara (Masta, Julius, Saut Marolop, Isabella, Elisabet), dan seluruh keluarga besar penulis sebagai sumber inspirasi yang selalu memberikan dukungan dan doa bagi penulis.

2. Bapak Ir. Poerwanto, M.Sc. selaku dosen pembimbing I yang telah memberikan bimbingan, pengarahan, dan masukan yang sangat berharga. 3. Ibu Ir. Nazlina,MT selaku dosen pembimbing II yang telah memberikan

banyak waktu untuk membimbing, mengarahkan, dan memberi masukan yang sangat berharga.

4. Ibu Ir. Rosnani Ginting, M.T. selaku Ketua Departemen Teknik Industri USU yang telah memberikan izin, dukungan, dan perhatian kepada penulis.

5. Bapak Aulia Ishak, S.T., M.T. selaku Koordinator Tugas Akhir yang telah memberikan bimbingan dan arahan dalam pengajuan judul Tugas Sarjana. 6. Bapak Ir. A. Jabbar M. Rambe, M.Eng. selaku Ketua Bidang Ergonomi dan

7. Bapak Thalib Ngatimin selaku Pembimbing Lapangan Kerja Praktek dan Manajer Pabrik PT. Sarana Panen Perkasa yang memberi dukungan dan informasi mengenai kondisi pabrik.

8. Para karyawan di PT. Sarana Panen Perkasa yang telah memberi informasi dalam hal pengambilan data.

9. Sartono Sinaga, Riski Yohana, Ruth, Ahmad Afandi, selaku teman seperjuangan dalam melakukan penelitian di PT. Sarana Panen Perkasa yang telah banyak membantu dalam menyelesaikan laporan ini.

ABSTRAK

PT. Sarana Panen Perkasa merupakan perusahaan yang bergerak di bidang produksi alat-alat perkebunan kelapa sawit seperti egrek, dodos, gancu, kampak, parang, dll. Proses yang lebih sering terjadi di lantai produksi adalah proses pembuatan egrek karena permintaan produk egrek jauh lebih besar dibandingkan produk lain sehingga egrek digunakan sebagai objek penelitian. Pada proses pembuatan egrek, stasiun kerja hammering merupakan stasiun kerja yang beban kerjanya paling berat.

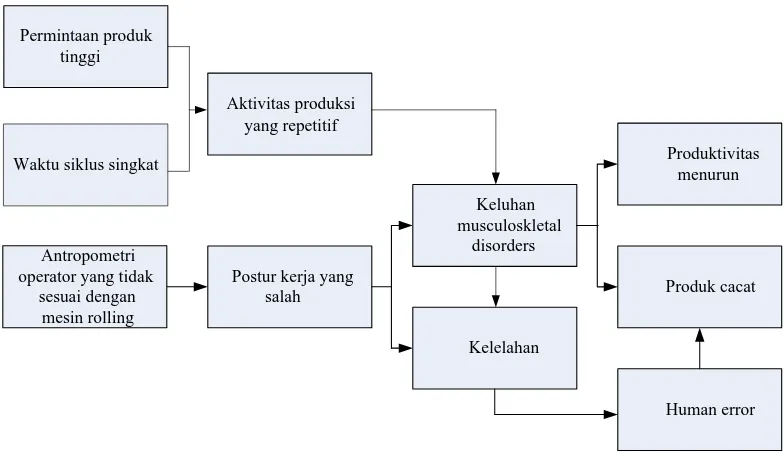

Berdasarkan hasil pengamatan, terjadi penurunan produktivitas dan bertambahnya jumlah produk cacat. Hal ini terjadi karena rancangan fasilitas kerja aktual yang buruk dan aktivitas kerja yang repetitif sehingga operator mengalami keluhan musculoskeletal pada bagian tangan, pergelangan tangan, dan bahu yang menyebabkan kemampuannya untuk menghasilkan produk semakin menurun. Keluhan tersebut diidentifikasi berdasarkan SNQ dan plibel. Hal ini sesuai dengan pernyataan Humantech (1995) bahwa keluhan MSDs akan mengakibatkan produktivitas menurun dan menurut Pheasant (1991) MSDs juga berpengaruh terhadap bertambahnya kerusakan material (produk cacat).

Berdasarkan penilaian aktual postur kerja dengan metode Quick Expossure Check diperoleh bahwa elemen kegiatan membengkokkan membutuhkan tindakan dalam waktu dekat dengan skor 58,52%, sedangkan berdasarkan perhitungan biomekanika gaya kompresi pada L5/S1 sebesar 4170,5 N dan probabilitas human error yang terjadi berdasarkan penilaian Human Error Assessment and Reduction Technique sebesar 0,5978%.

Setelah melakukan perancangan mesin rolling dan alat bantu pegangan egrek, terdapat penurunan resiko pada penilaian postur kerja menjadi 48,49%, berdasarkan penilaian biomekanika gaya kompresi pada L5/S1 menjadi 1968,74% dan probabilitas human error yang terjadi sebesar 0,1590%.

DAFTAR ISI

BAB Halaman

HALAMAN JUDUL ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH ... iv

DAFTAR ISI ... vi

DAFTAR GAMBAR ... xi

DAFTAR TABEL ... xiii

DAFTAR LAMPIRAN ... xv

ABSTRAK ... xvi

I PENDAHULUAN

1.1. Latar Belakang ... I-1 1.2. Rumusan Masalah... I-3 1.3. Tujuan dan Sasaran Penelitian ... I-3 1.4. Manfaat Penelitian ... I-4 1.5. Batasan Masalah dan Asumsi ... I-5 1.6. Sistematika Laporan ... I-5

II GAMBARAN UMUM PERUSAHAAN

DAFTAR ISI (Lanjutan)

BAB Halaman

2.2. Ruang Lingkup Bidang Usaha ... II-2 2.3. Struktur Organisasi Perusahaan ... II-3 2.3.1. Jumlah Tenaga Kerja dan Jam Kerja ... II-4 2.3.1.1. Jumlah Tenaga Kerja ... II-4 2.3.1.2. Jam Kerja ... II-5 2.3.2. Sistem Pengupahan dan Fasilitas Lainnya ... II-6 2.4. Proses Produksi ... II-6 2.4.1. Standard Mutu Produk ... II-7 2.4.2. Bahan yang Digunakan ... II-8 2.4.2.1. Bahan Baku ... II-8 2.4.2.2. Bahan Penolong ... II-8 2.4.2.3. Bahan Tambahan ... II-9 2.4.3. Uraian Proses ... II-9 2.4.4. Utilitas ... II-12 2.4.4.1. Penyediaan Air ... II-13 2.4.4.2. Pembangkit Tenaga Listrik ... II-13 2.4.4.3. Bengkel Sparepart... II-13 2.4.4.4. Safety and Fire Protection ... II-14

DAFTAR ISI (Lanjutan)

BAB Halaman

III LANDASAN TEORI

3.1. Perancangan Fasilitas Kerja ... III-1 3.1.1. Antropometri ... III-2 3.1.2. Aplikasi Antropometri dalam Perancangan Fasilitas .. III-3 3.2. Human Error ... III-4 3.2.1. Klasifikasi Human Error ... III-5 3.2.2. Metode yang Digunakan dalam Pendekatan HRA ... III-7 3.2.3. Hierarchical Task Analysis ... III-9 3.2.4. Metode Human Error Assessment and Reduction

Technique (HEART) ... III-9 3.2.5. Fault Tree Analysis (FTA) ... III-16 3.3. Musculoskeletal Disorders (MSDs) ... III-19 3.4. Standard Nordic Questioner (SNQ) ... III-20 3.5. Plibel ... III-21 3.6. Biomekanika... III-22 3.6.1. Penentuan Besar Gaya Tiap Segmen ... III-25 3.7. Quick Exposure Check (QEC) ... III-29

IV METODOLOGI PENELITIAN

DAFTAR ISI (Lanjutan)

BAB Halaman

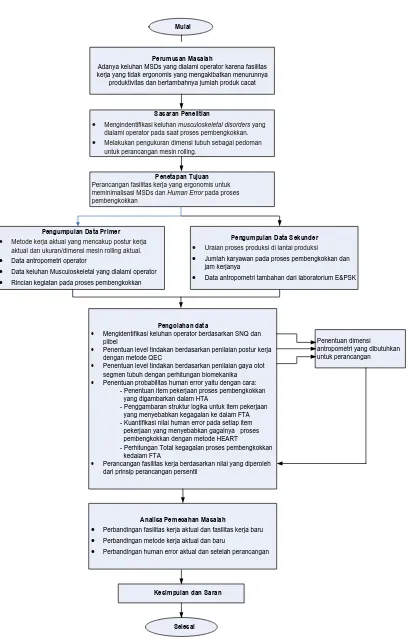

4.2. Lokasi dan Waktu Penelitian ... IV- 1 4.3. Metodologi Penelitian ... IV- 2 4.3.1. Variabel Penelitian ... IV- 5 4.3.2. Metode dan Instrumen Penelitian ... IV- 5 4.3.3. Pengumpulan Data ... IV- 6 4.4. Metode Pengolahan Data dan Analisis ... IV- 7 4.4.1. Metode Pengolahan Data ... IV- 7 4.4.2. Metode Analisis dan Pemecahan Masalah ... IV- 8 4.4.3. Kesimpulan dan Saran ... IV- 9

V PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Data Operator ... V- 1 5.2. Uraian Elemen Kegiatan ... V- 1 5.3. Keluhan Musculoskeletal ... V- 7 5.4. Penentuan Level Tindakan Postur Kerja dengan

Metode QEC ... V- 17 5.5. Penentuan Gaya Segmen Tubuh ... V- 22 5.6. Penentuan Human Error pada Stasiun Hammering

DAFTAR ISI (Lanjutan)

BAB Halaman

5.7.1. Uji Keseragaman Data ... V-39 5.7.2. Uji Kecukupan Data ... V-41 5.7.3. Uji Kenormalan Data ... V-43 5.7.4. Perancangan Produk ... V-44

VI ANALISIS PEMECAHAN MASALAH 6.1. Perbandingan Fasilitas Kerja Aktual dan

Fasilitas Kerja Baru ... VI- 1 6.2. Perbandingan Metode Kerja Aktual dan Metode Kerja Baru VI- 7 6.3. Perbandingan Probabilitas Human Error Aktual dan Baru .. VI- 10

VII KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

DAFTAR TABEL

TABEL Halaman 1.1. Jumlah Produk perhari... I- 3 2.1. Tenaga Kerja dan Jumlah Tenaga Kerja ... II- 4 2.2. Jam Kerja Karyawan ... II- 5 3.1. Metode Penilaian Human Error dengan Menggunakan

DAFTAR TABEL (Lanjutan)

DAFTAR GAMBAR

DAFTAR GAMBAR (Lanjutan)

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Gambaran Umum Perusahaan ... L-1 2. Data Jumlah Produk per-Hari ... L-13 3. Penilaian Postur Kerja Aktual dengan Metode QEC ... L-14 4. Perhitungan Gaya Otot Segmen Tubuh Aktual ... L-41 5. Penilaian Postur Kerja Baru ... L-66 6. Penilaian Gaya Otot Segmen Tubuh Baru... L-74 7. Penilaian Human Error Setelah Perancangan ... L-96 8. Surat Penjajakan Tugas Sarjana ke Perusahaan ... L-17 9. Surat Balasan Izin Pelaksanaan Tugas Sarjana

ABSTRAK

PT. Sarana Panen Perkasa merupakan perusahaan yang bergerak di bidang produksi alat-alat perkebunan kelapa sawit seperti egrek, dodos, gancu, kampak, parang, dll. Proses yang lebih sering terjadi di lantai produksi adalah proses pembuatan egrek karena permintaan produk egrek jauh lebih besar dibandingkan produk lain sehingga egrek digunakan sebagai objek penelitian. Pada proses pembuatan egrek, stasiun kerja hammering merupakan stasiun kerja yang beban kerjanya paling berat.

Berdasarkan hasil pengamatan, terjadi penurunan produktivitas dan bertambahnya jumlah produk cacat. Hal ini terjadi karena rancangan fasilitas kerja aktual yang buruk dan aktivitas kerja yang repetitif sehingga operator mengalami keluhan musculoskeletal pada bagian tangan, pergelangan tangan, dan bahu yang menyebabkan kemampuannya untuk menghasilkan produk semakin menurun. Keluhan tersebut diidentifikasi berdasarkan SNQ dan plibel. Hal ini sesuai dengan pernyataan Humantech (1995) bahwa keluhan MSDs akan mengakibatkan produktivitas menurun dan menurut Pheasant (1991) MSDs juga berpengaruh terhadap bertambahnya kerusakan material (produk cacat).

Berdasarkan penilaian aktual postur kerja dengan metode Quick Expossure Check diperoleh bahwa elemen kegiatan membengkokkan membutuhkan tindakan dalam waktu dekat dengan skor 58,52%, sedangkan berdasarkan perhitungan biomekanika gaya kompresi pada L5/S1 sebesar 4170,5 N dan probabilitas human error yang terjadi berdasarkan penilaian Human Error Assessment and Reduction Technique sebesar 0,5978%.

Setelah melakukan perancangan mesin rolling dan alat bantu pegangan egrek, terdapat penurunan resiko pada penilaian postur kerja menjadi 48,49%, berdasarkan penilaian biomekanika gaya kompresi pada L5/S1 menjadi 1968,74% dan probabilitas human error yang terjadi sebesar 0,1590%.

BAB I

PENDAHULUAN

1.1. Latar Belakang

Human error merupakan suatu kegagalan untuk menyelesaikan sebuah tugas

atau pekerjaan yang dapat menimbulkan gangguan terhadap jadwal operasi atau

mengakibatkan kerusakan benda dan peralatan. Kegagalan yang terjadi dapat

diakibatkan oleh berbagai faktor, salah satunya adalah rancangan fasilitas kerja yang

buruk sehingga kurang sesuai dengan sistem kerja yang ada. Hal ini merupakan

kegagalan untuk mengimplementasikan kebutuhan manusia dalam rancangan

(Meister 1976).

PT. Sarana Panen Perkasa merupakan perusahaan yang bergerak di bidang

proses produksi alat-alat perkebunan kelapa sawit seperti egrek, dodos, kampak,

parang, dan gancu. Perusahaan ini bersifat make to order karena aktivitas produksi

bergerak sesuai dengan adanya permintaan. Berdasarkan data perusahaan, egrek

merupakan produk yang jumlah permintaannya sangat tinggi yaitu 5000 pcs/bulan,

artinya jumlah produk yang dihasilkan perhari mencapai 200 pcs. Dengan tingginya

jumlah permintaan, perusahaan harus tetap dapat mempertahankan kualitas produk.

Kualitas produk pada perusahaan ini ditentukan oleh kualitas bahan baku dan juga

ditentukan oleh kualitas proses yang dijalankan. Kualitas proses produksi sangat

dipengaruhi oleh kapabilitas operator dalam mengendalikan mesin produksi.

Uraian proses produksi egrek yang terjadi di lantai pabrik dimulai dari proses

tarik ekor, buka bagian depan, pemotongan, hammering, formatting, flatting,

manual seperti mesin rolling, mesin hammer, mesin format, dan mesin gerinda

sehingga output yang dihasilkan tergantung pada usaha atau tenaga manusia.

Berdasarkan hasil pengamatan pada lantai produksi, stasiun kerja hammering

merupakan stasiun kerja yang beban kerjanya paling berat karena pada stasiun ini

terjadi proses pembengkokkan yang membbutuhkan tenaga yang cukup besar.

Estimasi besar gaya otot yang dikeluarkan sebesar 4170 N. Pada saat melakukan

proses pembengkokkan, bagian tubuh pergelangan tangan, bahu, dan genggaman

tangan lebih banyak melakukan aktivitas yang repetitif dan otot terus-menerus

berkontraksi sehingga dalam jangka waktu yang lama operator mengalami

keluhan pada bagian tersebut.

Selain aktivitas kerja yang repetitif, keluhan musculoskeletal yang dialami

operator terjadi karena fasilitas kerja yang digunakan yaitu mesin rolling terlalu

rendah dan tidak sesuai dengan dimensi antropometri operator sehingga postur

tubuh operator harus membungkuk. Adanya keluhan musculoskeletal maka

konsentrasi kerja menurun sehingga terjadi penurunan produktivitas, artinya

kemampuan operator dalam menghasilkan produk semakin menurun dan jumlah

produk cacat yang dihasilkan bertambah. Hal ini sesuai dengan pernyataan

Humantech (1995) bahwa keluhan musculoskeletal disorders akan mengakibatkan

produktivitas kerja operator menurun dan bertambahnya kerusakan material atau

produk cacat (Pheasant, 1991). Penurunan produktivitas yang terjadi dapat dilihat

berdasarkan data aktual perusahaan pada Tabel 1.1.

No Jam kerja Jumlah produk sesuai standar

Jumlah produk cacat

Total

1 08.00 s/d 10.00 WIB 45 - 45

2 10.30 s/d 12.00 WIB 38 2 40

3 13.00 s/d 15.00 WIB 32 4 36

4 15.30 s/d 17.00 WIB 28 5 33

Sumber: PT. Sarana Panen Perkasa

Jenis kecacatan yang terjadi pada proses pembengkokkan yaitu ukuran

egrek tidak sesuai dengan ukuran standard yaitu (SB 900). Bertambahnya produk

cacat berarti probabilitas human error juga semakin bertambah sehingga akan

sangat mengganggu kelancaran proses produksi. Untuk memperkecil terjadinya

human error, dapat dilakukan dengan meminimalisasi keluhan musculoskeletal

dan membuat operator bekerja lebih nyaman. Oleh karena itu, diperlukan suatu

perancangan fasilitas kerja yang andal dan ergonomis.

1.2. Rumusan Masalah

Berdasarkan latar belakang di atas maka perumusan masalah dalam

penelitian ini adalah adanya keluhan musculoskeletal disorders yang dialami

operator karena fasilitas kerja yang tidak ergonomis yang mengakibatkan

terjadinya human error (kegagalan operator dalam melakukan proses produksi)

sehingga berdampak pada jumlah produk cacat yang dihasilkan.

1.3. Tujuan dan Sasaran Penelitian

Tujuan penelitian ini adalah perancangan fasilitas kerja (mesin rolling dan

pegangan egrek) yang ergonomis dengan mempertimbangkan kapasitas dan

Disorders (MSDs) dan human error pada proses pembengkokkan di stasiun

hammering.

Untuk mencapai tujuan penelitian maka sasaran penelitian ini adalah:

1. Mengindentifikasi keluhan musculoskeletal disorders yang dialami operator

pada saat proses pembengkokkan.

2. Melakukan pengukuran dimensi tubuh sebagai pedoman untuk perancangan

fasilitas kerja (mesin rolling dan pegangan egrek).

1.4. Manfaat Penelitian

Sedangkan manfaat dari penelitian ini adalah :

1. Bagi Perusahaan

Memberikan gambaran bagi perusahaan mengenai keluhan yang dialami oleh

operator di lantai produksi yang dapat menyebabkan human error sehingga

dapat digunakan sebagai acuan untuk mengurangi adanya produk cacat dan

meningkatkan produktifitas.

2. Bagi Mahasiswa

Menambah pengetahuan serta kemampuan peneliti dalam mengidentifikasi

masalah, memecahkan masalah dan menganalisis masalah mengenai human

error yang terjadi di perusahaan serta mengaplikasikannya dalam

permasalahan nyata yang terjadi dalam perusahaan.

Menambah jumlah dan memperbaharui hasil karya mahasiswa yang dapat

menjadi literatur dan referensi penelitian mengenai probabilitas human error

di departemen Teknik Industri khususnya.

1.5. Batasan Masalah dan Asumsi

Agar permasalahan yang akan dipecahkan lebih terarah maka perlu

dilakukan pembatasan sebagai berikut:

1. Penelitian dilakukan pada proses produksi egrek.

2. Penelitian dilakukan pada proses pembengkokkan di stasiun hammering.

Asumsi yang diperlukan dalam penelitian ini adalah:

1. Operator yang diamati pada saat penelitian adalah operator yang bekerja

dalam kondisi normal.

2. Mesin yang digunakan dalam bekerja dengan baik.

3. Tidak ada perubahan cara kerja selama penelitian berlangsung.

1.5. Sistematika Penulisan Tugas Akhir

Sistematika penyusunan bab yang digunakan dalam penulisan tugas akhir

ini adalah sebagai berikut :

BAB I PENDAHULUAN

Berisi latar belakang masalah, perumusan masalah, tujuan dan

sasaran penelitian, manfaat penelitian, batasan dan asumsi penelitian,

serta sistematika penulisan tugas akhir.

Menjelaskan secara singkat sejarah perusahaan, struktur organisasi

dan manajemen, proses produksi, dan utilitas pabrik.

BAB III LANDASAN TEORI

Menyajikan teori-teori yang mendukung permasalahan dan analisis

pemecahan masalah antara lain perancangan fasilitas kerja, human

error, klasifikasi human error, musculoskeletasl disorders,

biomekanika, dan penilaian postur kerja dengan Quick Exposure

Check

BAB IV METODOLOGI PENELITIAN

Berisi tentang jenis penelitian, lokasi dan waktu penelitian, variabel

penelitian, metode dan instrumen penelitian.

BAB V PENGUMPULAN DAN PENGOLAHAN DATA

Mengidentifikasi keseluruhan data penelitian meliputi postur kerja

masing-masing elemen kegiatan, data antropometri operator, data

dimensi fasilitas kerja aktual, dan uraian proses hammering kemudian

dilanjutkan terhadap pengolahan data terhadap penilaian postur kerja,

penilaian biomekanika, dan penilaian human error.

BAB VI ANALISIS PEMECAHAN MASALAH

Menganalisis hasil keseluruhan penelitian dan hasil pengolahan data

yaitu menganalisis fasilitas kerja aktual dan fasilitas kerja baru,

menganalisis metode kerja aktual dan baru, serta menganalisis human

error aktual dan human error baru.

Memberikan kesimpulan hasil keseluruhan penelitian dan

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT Sarana Panen Perkasa merupakan sebuah perusahaan swasta yang

bergerak di bidang produksi alat-alat perkebunan. Perusahaan ini pertama kali

mulai beroperasi pada bulan Juni 2008. Kantor PT Sarana Panen Perkasa terletak

di Jl. Cemara Boulevard Block C, No.7/150, Cemara Asri Medan, sedangkan

pabriknya berada di Jl. Irian Barat Pasar V Blok 241, Desa Sampali, Kecamatan

Percut Sei Tuan, Kab. Deli Serdang.

PT Sarana Panen Perkasa merupakan satu-satunya perusahaan di Indonesia

yang bergerak di bidang produksi alat-alat perkebunan khususnya alat-alat untuk

perkebunan kelapa sawit. Latar belakang berdirinya perusahaan ini berawal dari

sulitnya mendapatkan alat-alat perkebunan terutama untuk alat perkebunan kelapa

sawit sehingga alat tersebut diimpor dari Malaysia. Oleh sebab itu, agar lebih

mudah untuk mendapatkan produk tersebut maka muncullah ide untuk mendirikan

perusahaan yang bergerak di bidang produksi alat-alat perkebunan tersebut.

Sejak pertama kali didirikan perusahaan ini sudah menerima pesanan yang

cukup besar dan hal ini sejalan dengan luasnya lahan perkebunan kelapa sawit di

Indonesia sehingga permintaan terhadap produk ini cukup tinggi bahkan

seringkali perusahaan ini tidak mampu memenuhi permintaan karena permintaan

2.2. Ruang Lingkup Bidang Usaha

PT Sarana Panen Perkasa merupakan perusahaan yang menghasilkan

alat-alat perkebunan berupa egrek, dodos, kampak, parang, gancu. Tetapi perusahaan

ini lebih banyak memproduksi egrek dan dodos karena permintaan akan produk

tersebut jauh lebih banyak. Berikut adalah gambar produk PT. Sarana Panen

Perkasa.

a. Egrek

b. Dodos

c. Gancu

d. Parang

2.3. Struktur Organisasi Perusahaan

Organisasi merupakan suatu wadah bagi sekelompok orang untuk bekerja

sama dengan menggunakan dana, alat, dan teknologi. Mereka bersedia terikat

dengan peraturan dan lingkungan tertentu sehingga mengarah pada pencapaian

tujuan yang diinginkan. Hubungan kerja sama dalam organisasi dituangkan dalam

suatu struktur organisasi. Dengan adanya struktur organisasi, maka setiap

karyawan dan pimpinan akan mengetahui batas kewajiban, wewenang serta

tanggung jawab yang dilimpahkan kepadanya.

Struktur organisasi yang digunakan oleh PT. Sarana Panen Perkasa adalah

struktur organisasi dengan sistem fungsional. Hal ini dapat dilihat dari pembagian

tugas yang dilakukan menurut fungsi-fungsi pada tiap bagian dengan bidang

pekerjaan yang telah ditentukan sehingga bersifat fungsional. Dengan adanya

struktur organisasi dan uraian tugas yang telah ditetapkan akan menciptakan

suasana kerja yang baik karena perintah yang akan diterima oleh seorang bawahan

dari atasannya tidak akan tumpang tindih dengan perintah atasan yang lain kepada

bawahan tersebut. Uraian tugas dan tanggung jawab dari masing-masing jabatan

di PT. Sarana Panen Perkasa dan gambar struktur organisasi perusahaan dapat

2.3.1. Jumlah Tenaga Kerja dan Jam Kerja

2.3.1.1.Jumlah Tenaga Kerja

PT Sarana Panen Perkasa memiliki jumlah staff dan tenaga kerja sekitar 66

orang. Rincian tenaga kerja pada PT. Sarana Panen Perkasa beserta jumlahnya

dapat dilihat pada Tabel 2.1

Tabel 2.1. Tenaga Kerja dan Jumlah Tenaga Kerja

Jabatan Pria Wanita Jumlah

Direktur 1 1

Sekretaris 1 1

Audit 1 1

Manajer Pabrik 1 1

Manajer pemasaran 1 1

Bagian personalia 1 1

Manajer produksi 1 1

PPIC 1 1

QC 1 1

Finance controller 1 1

Cashier 1 1

Logistic 1 1

Book keeping 1 1

Account payable 1 1

Sales administrasi 1 1

Karyawan bagian produksi 50 50

Satpam 1 1

Total 59 7 66

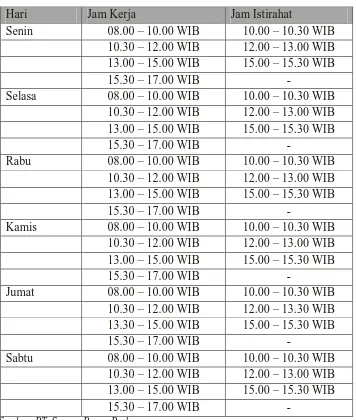

2.3.1.2. Jam Kerja

Hari kerja di PT. Sarana Panen Perkasa adalah enam hari kerja, yaitu hari

Senin sampai dengan hari Sabtu. Jam kerja per hari adalah tujuh jam. Jam kerja

lembur terhitung apabila seorang pekerja bekerja lebih dari 7 jam per hari dan

biasanya lembur hanya diberlakukan satu jam saja. Pengaturan jam kerja untuk

golongan staff dan golongan karyawan di lantai produksi sama dan dapat dilihat

pada tabel berikut.

Tabel 2.2. Kerja Karyawan

Hari Jam Kerja Jam Istirahat

2.3.2. Sistem Pengupahan dan Fasilitas Lainnya.

Penentuan upah di PT Sarana panen Perkasa pada dasarnya

ditetapkan/disesuaikan berdasarkan jabatan, keahlian, kecakapan, prestasi kerja

dan sebagainya dari karyawan yang bersangkutan. Biasanya karyawan yang sudah

lama bekerja di perusahaan ini akan memperoleh kenaikan gaji sedangkan

karyawan yang masih baru atau dalam istilah magang diberikan gaji yang lebih

rendah. Bagi karyawan yang melakukan kerja lembur akan mendapatkan

tambahan upah yang dihitung berdasarkan tarif lembur.

Pihak perusahaan memberikan upah pokok karyawan dan memberikan

tunjangan misalnya Tunjangan Hari Raya (THR) yaitu hari raya keagamaan.

Perusahaan juga memberikan tunjangan insentif yang diberikan kepada karyawan

apabila mempunyai prestasi dalam melakukan pekerjaannya. Tunjangan ini

dilakukan dengan cara menambahkannya ke dalam upah karyawan setiap

bulannya. Selain itu, perusahaan memberikan tunjangan sosial dan tunjangan

kecelakaan kerja bagi karyawan dan keluarganya.

Untuk fasilitas dari perusahaan, pada jam istirahat, yaitu pukul 15.00 WIB,

perusahaan memberikan snack dan juga minuman. Sedangkan makan siang

ditanggung oleh pihak karyawan sendiri.

2.4. Proses Produksi

Proses produksi merupakan cara, metode dan teknik untuk menciptakan

atau menambah kegunaan suatu barang atau jasa dengan menggunakan

sumber energi, metode dan uang) yang ada. PT. Sarana Panen Perkasa merupakan

perusahaan yang bertujuan untuk menghasilkan alat-alat perkebunan terutama

untuk perkebunan kelapa sawit seperti egrek, dodos, kampak, dan lain-lain.

Berdasarkan tipe proses produksi PT Sarana Panen Perkasa menggunakan

tipe batch production karena pada proses produksi perusahaan ini memiliki

kemampuan untuk menghasilkan produk pada laju produksi dalam suatu jumlah

tertentu yang memungkinkan untuk mengadakan persediaan, dan kemudian

mengubah proses produksi untuk menghasilkan macam produk yang lain seperti

kampak, parang, pinggang, dan lain-lain.

2.4.1. Standar Mutu Produk

Standar mutu produk di PT Sarana Panen Perkasa sangat dipengaruhi oleh

kualitas proses produksi yang baik yang dilakukan dari awal, saat proses

berlangsung sampai produk jadi (Finishing Product) siap dikirim kepada

distributor. Untuk menghasilkan produk yang memiliki kualitas, tiap aktivitas

proses produksi selalu dilakukan pemeriksaan seperti misalnya pada bagian

hammer, format, penggerindaan sampai ke tahap akhir yaitu finishing.

Produk utama dari PT Sarana Panen Perkasa adalah egrek dan dodos.

Perusahaan ini mempunyai target produksi perbulan adalah untuk egrek 7500pcs

sedangkan untuk dodos dan kampak 8000pcs tetapi pihak perusahaan belum

mampu mencapai target tersebut. Permintaan akan produk tersebut sangat tinggi

karena perusahaan mempunyai standar mutu produk dengan spesifikasi sebagai

1. Ukuran yang terdiri dari ukuran besar, dan kecil

2. Bahan baku yang cukup kuat terutama untuk egrek di impor dari jepang yaitu

bahan carbon steel yang berbentuk platstrip.

3. Desain produk ada yang diberi warna tetapi ada juga yang hanya dilapisi cat

clear.

2.4.2. Bahan yang Digunakan 2.4.2.1.Bahan Baku

Bahan baku merupakan bahan utama yang memiliki persentase yang relatif

besar dibandingkan dengan bahan-bahan lainnya yang digunakan dalam proses

produksi untuk menghasilkan sebuah produk. Kualitas bahan baku sangat

menentukan kualitas/mutu produk yang akan dihasilkan. Oleh karena itu

perusahaan PT Sarana Panen Perkasa sangat memperhatikan hal tersebut.

Bahan baku yang digunakan oleh PT Sarana Panen Perkasa dalam

pembuatan egrek adalah carbon steel yang merupakan bahan yang kandungan

karbonnya cukup tinggi dan bahan ini diimport dari Negara Jepang. Bahan baku

tersebut dikirim 5000 batang dengan spesifikasi panjang 5 m dan tebal 6 mm dan

biasanya bahan baku tersebut akan bertahan selama 6 bulan.

2.4.2.2.Bahan Penolong

Bahan penolong adalah bahan yang digunakan dalam proses produksi

tetapi tidak terdapat dalam produk akhir. Bahan ini secara tidak langsung

bahan penolong yang digunakan adalah arang kayu karena pada proses hammer

dan proses penyepuhan diperlukan pembakaran.

2.4.2.3.Bahan Tambahan

Bahan tambahan merupakan bahan yang ditambahkan ke produk untuk

meningkatkan citra produk itu ke konsumen serta untuk melindungi produk.

Bahan tambahan yang digunakan pada pembuatan egrek adalah cat warna dan cat

clear, yang tujuannya agar egrek tersebut lebih menarik untuk dilihat.

2.4.3. Uraian Proses

Dalam proses produksi egrek, beberapa tahapan yang harus dilalui antara

lain:

1. Proses tarik ekor

2. Proses buka bagian depan

3. Proses hammer/pembengkokkan

4. Proses format

5. Proses gerinda kasar

6. Proses penyepuhan

7. Gerinda halus

8. Finishing

Pada proses produksi egrek ini, bahan baku yang dikirim yaitu berupa

carbon steel sudah dalam bentuk potongan platstrip sesuai dengan ukuran egrek

dilakukan pembakaran arang kayu karena proses hammer dapat berjalan apabila

pembakaran arang sudah mencapai suhu 12000C. Proses pembakaran arang

dilakukan selama ± 30 menit.

1. Proses tarik ekor

Carbon steel yang sudah dalam bentuk potongan platstrip dibakar dalam

tungku pembakaran selama ± 15 menit tujuannya agar carbon steel tersebut

mudah untuk dibengkokkan karena pada awal tahap ini dilakukan proses tarik

ekor yaitu pada ujung potongan carbon steel. Proses tarik ekor ini dilakukan

dengan menggunakan mesin hammer manual.

2. Proses buka bagian depan

Setelah proses tarik ekor, potongan carbon steel dipanaskan kembali.

Setelah dipanaskan, dilakukan proses buka bagian depan dengan mesin hammer

sehingga ukuran carbon steel semakin memanjang. Agar ukuran/dimensi platstrip

tersebut rata, maka dibawa ke tempat pemotongan dan dipotong dengan

menggunakan mesin potong.

3. Proses pembengkokkan/hammer

Kemudian dipanaskan kembali di tungku pembakaran agar carbon steel

tersebut dapat dibengkokkan dengan menggunakan mesin rolling sesuai dengan

bentuk egrek yang sudah standard dan dipukul rata dengan menggunakan mesin

hammer.

4. Proses format

Hasil akhir dari proses hammer sudah dalam bentuk egrek tetapi masih

Tahap pertama proses ini adalah penggambaran pola. Dalam penggambaran pola

ini, digunakan egrek yang sudah terstandar sebagai acuan. Dengan menggambar

pola ini, maka operator dapat dengan mudah mem-format dengan menggunakan

mesin format dan mempertajam bagian tepinya. Setelah selesai diformat, egrek

dibawa ke proses flating. Proses flating ini merupakan proses pemukulan dengan

menggunakan palu, tujuannya agar egrek tersebut tidak baling.

5. Gerinda kasar

Setelah selesai dari proses format, egrek dibawa ke stasiun gerinda kasar.

Pada tahap ini dilakukan kegiatan tekuk ekor dengan menggunakan mesin gerinda

sehingga bagian ujungnya runcing dan bagian tepinya juga makin dipertajam.

Proses ini merupakan proses paling lama karena membutuhkan waktu sekitar 7

menit untuk menyelesaikannya. Setelah kegiatan gerinda selesai, maka kembali

dibawa ke tempat flating untuk dipukul dengan palu. Tiap akhir proses selalu

dilakukan proses pemukulan yang tujuannya agar egrek tersebut tidak baling

karena biasanya setelah mengalami proses permukaan egrek tersebut tidak rata.

6. Penyepuhan

Setelah mengalami proses gerinda kasar, egrek tersebut di sepuh dengan

memanaskan pada tungku pembakaran. Oleh karena itu sebelum disepuh, arang

dibakar selama 5 menit pada tungku pemanasan sehingga suhu mencapai diatas

8500C. Tujuan dari proses ini adalah untuk mengeluarkan kandungan karbon

sehingga egrek tersebut makin keras. Pada tahap penyepuhan ini terjadi dua

proses yaitu proses pengerasan (harding) dan proses tempring. Pada proses

tahap pemanasan suhu sudah terlalu tinggi maka agrek dapat patah maka

dilanjutkan dengan tahap tempring agar panas pada egrek dapat disesuaikan.

Sesudah disepuh, egrek masih mengalami proses flating untuk meratakan

permukaan egrek (agar tidak baling)

7. Gerinda halus

Egrek yang sudah disepuh dibawa ke mesin gerinda halus untuk digerinda.

Tujuan dari tahap ini adalah untuk memutihkan permukaan egrek sehingga

tampak mengkilap dan tampak lebih tajam. Kemudian kembali diflating lagi agar

permukaannya rata dan tidak baling.

8. Finishing

Tahap finishing merupakan tahap pengecatan dengan menggunakan tiner.

Egrek direndam sebentar dalam wadah yang berisi tiner kemudian ditiriskan pada

lemari oven dengan temperatur 600C. Dalam lemari oven ini, bertujuan untuk

mengeringkan cat clear dan dibutuhkan waktu sekitar 30 menit agar cat clear

tersebut dapat benar-benar kering. Mesin dan peralatan yang digunakan dalam

proses produksi untuk lebih lengkapnya dapat dilihat pada Lampiran 1.

2.4.4. Utilitas

Fungsi sarana utilitas merupakan sarana pembantu yang digunakan untuk

melangsungkan operasional dari suatu pabrik. Sarana utilitas yang terdapat pada

PT. Sarana Panen Perkasa terdiri dari penyediaan air (water supply), pembangkit

2.4.4.1. Penyediaan Air (Water Supply)

Water supply adalah penyediaan air dengan jumlah yang mencukupi untuk

keperluan pabrik dan rumah tangga dengan mutu dan dengan norma yang

ditentukan. Air untuk keperluan PT. Sarana Panen Perkasa diperoleh dari PDAM.

Untuk proses pengolahan pada air yang akan digunakan, maka dilakukan beberapa

treatment. Beberapa kegunaan air adalah untuk membersihkan peralatan pabrik,

dan untuk kebutuhan pribadi karyawan

2.4.4.2.Pembangkit Tenaga Listrik

Tenaga listrik dihasilkan dari generator dengan bahan bakar solar yang

dipergunakan sebagai penggerak elektromotor, penerangan pada pabrik serta

untuk memenuhi kebutuhan listrik untuk pabrik. Pembangkit Tenaga Listrik ini

digunakan untuk mengganti tenaga listrik dari PLN apabila terjadi pemadaman

listrik atau kekurangan daya, sehingga kebutuhan listrik PT. Sarana Panen

Perkasa dapat dipenuhi dan tidak mengganggu kegiatan pada pabrik, khususnya

lantai produksi.

2.4.4.3.Bengkel Sparepart

PT. Sarana Panen Perkasa merupakan perusahaan yang masih tergolong

muda. Oleh karena itu mesin-mesin diperusahaan ini masih tergolong memiki

umur pakai yang masih singkat dan belum ada yang memiliki kerusakan besar

tetapi hanya kerusakan kecil saja. Namun untuk menjamin kelancaran produksi

hal ini pabrik dilengkapi dengan unit perbengkelan (maintenance). Pemeliharaan

bertujuan mencegah kerusakan agar daya tahan dan kapasitas peralatan dapat

dipertahankan sesuai dengan rencana (design). Pemeliharaan dibagi atas dua

bagian, yaitu:

1. Pemeliharaan pencegahan (preventive maintenance)

Pemeliharaan pencegahan adalah pekerjaan yang dilakukan untuk

pencegahan kerusakan pada peralatan seperti: pelumasan, pembersihan,

pemeriksaan dan penyetelan.

2. Perbaikan kecil (reparasi)

Reparasi adalah pekerjaan yang dilakukan untuk perbaikan-perbaikan dan

penggantian komponen-komponen yang sudah rusak yang mengakibatkan alat

tidak berfungsi dengan baik. Perbaikan kecil biasanya hanya membutuhkan waktu

yang singkat untuk dapat mencapai kondisi dan fungsi sebagaimana alat tersebut

dirancang (design).

2.4.4.4.Safety and Fire Protection

Peralatan pelindung dan keselamatan kerja (safety protector) adalah

peralatan yang digunakan sebagai pelindung diri pada saat bekerja, terutama di

lapangan (pabrik) dengan tujuan untuk mengurangi akibat dari kecelakaan dan

penyakit akibat kerja.

PT. Sarana Panen Perkasa dalam penerapan penggunaan perlengkapan

keamanan diri ini mempunyai peraturan khusus untuk kewajiban penggunaan alat

berhubungan dengan api atau percikan api. Apabila alat pelindung diri tersebut

tidak digunakan maka akan besar kemungkinan terjadinya kecelakaan kerja

mengingat banyaknya potensi terjadinya kecelakaan kerja di area tersebut.

Beberapa jenis safety protector atau alat pelindung keselamatan kerja yang

digunakan di PT. Sarana Panen Perkasa, antara lain :

1. Helm

Sebagai pengaman pada saat melakukan proses hammer, format, gerinda

kasar dan gerinda halus karena proses ini menimbulkan percikan api. Oleh

karena itu helm digunakan agar percikan api tersebut tidak mengenai wajah

dan mata.

2. Sarung Tangan

Sebagai pelindung tangan saat mengangkat bahan yang panas terutama pada

proses pemanasan carbon steel di stasiun hammer dan pada saat proses

penyepuhan.

3. Masker

Sebagai pelindung paru-paru dan saluran pernafasan dari asap pembakaran

pada tungku pemanasan di stasiun hammer dan stasiun penyepuhan.

4. Sepatu Pengaman

Sebagai pelindung kaki dari percikan api dan pecahan carbon steel pada saat

pembakaran maupun pada saat gerinda/formatting.

Dalam hal fire protection, PT. Sarana Panen Perkasa belum menyediakan

perlindungan kebakaran seperti alarm tanda kebakaran karena kemungkinan

bekerja sambil merokok, dan dalam hal ini manajer pabrik langsung melakukan

pengawasan.

2.4.4.5.Waste Treatment

Limbah yang dihasilkan dari proses produksi egrek ini adalah limbah gas

yaitu dari hasil pembakaran. Jumlah tungku pembakaran ada 3 sehingga asap yang

dihasilkan sangat banyak. Oleh karena itu, pihak perusahaan membuat cerobong

asap yang cukup tinggi agar tidak terlalu mengganggu lingkungan setempat

meskipun belum sepenuhnya dapat diatasi.

Selain itu limbah yang dihasilkan dari aktivitas produksi adalah limbah

padat yaitu berupa sisa-sisa potongan besi yang tidak terpakai lagi atau ada

produk yang reject pada saat pemotongan. Limbah padat yang dihasilkan dari

kegiatan operasional pabrik dikumpulkan pada tempat penyimpanan sementara

kemudian akan dijual kembali kepada perusahaan pembuatan besi sedangkan sisa

potongan dari setiap proses atau produk reject besi tersebut akan didaur ulang

BAB III

LANDASAN TEORI

3.1. Perancangan Fasilitas Kerja

Wignjosoebroto (2000) dalam bukunya mengatakan bahwa dahulu manusia harus menyesuaikan diri dengan mesin yang digunakannya (the man fits to the design) karena perancangan mesin semata-mata ditekankan pada kemampuannya untuk berproduksi dan sedikit sekali memperhatikan hal - hal yang berkaitan dengan manusia. Maka zaman modern ini mesin yang dirancang atau didesain harus disesuaikan terhadap manusia dengan memperhatikan kelebihan dan keterbatasan manusia tersebut (the design fits to the man).

Disiplin ergonomi secara khusus akan mempelajari keterbatasan dari kemampuan manusia dalam berinteraksi dengan teknologi dan produk-produk buatannya. Disiplin ini berangkat dari kenyataan bahwa manusia memiliki batas-batas kemampuan baik jangka pendek maupun jangka panjang pada saat berhadapan dengan keadaan lingkungan sistem kerjanya yang berupa perangkat keras atau hardware (mesin, peralatan kerja) dan perangkat lunak atau software (metode kerja, sistem dan prosedur, dll ). Penerapan ergonomi pada umumnya merupakan aktivitas rancang bangun (design) ataupun rancang ulang (redesign).

tersebut dapat berupa kenyamanan maupun kesehatan ditinjau dari sudut pandang anatomi, fisiologi, psikologi kesehatan, keselamatan kerja dan lain-lain.

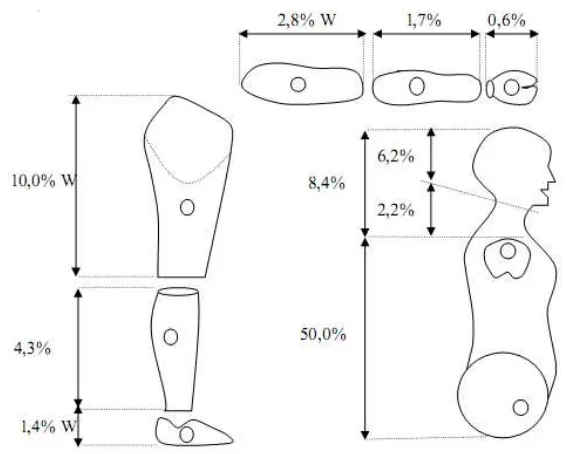

3.1.1. Antropometri

Menurut Sritomo Wignjosoebroto dalam bukunya, istilah antropometri berasal dari " anthro " yang berarti manusia dan " metri " yang berarti ukuran. Secara definitif antropometri dapat dinyatakan sebagai satu studi yang berkaitan dengan pengukuran dimensi tubuh manusia. Manusia pada dasarnya akan memiliki bentuk, ukuran (tinggi, lebar, berat) yang berbeda satu dengan yang lainnya. Antropometri secara luas akan digunakan sebagai pertimbangan-pertimbangan ergonomis dalam proses perancangan (desain) produk maupun sistem kerja yang akan memerlukan interaksi manusia. Data antropometri yang berhasil diperoleh akan diaplikasikan secara luas antara lain dalam hal :

1. Perancangan areal kerja ( work station, interior mobil, dll )

2. Perancangan peralatan kerja seperti mesin, equipment, perkakas (tools) dan sebagainya.

3. Perancangan produk-produk konsumtif seperti pakaian, kursi/meja komputer dll.

4. Perancangan lingkungan kerja fisik.

3.1.2. Aplikasi Antropometri dalam Perancangan Fasilitas Kerja

Data antropometri yang menyajikan data ukuran dari berbagai macam anggota tubuh manusia dalam percentile tertentu akan sangat besar manfaatnya pada saat suatu rancangan produk ataupun fasilitas kerja akan dibuat. Agar rancangan suatu produk nantinya bisa sesuai dengan ukuran tubuh manusia yang akan mengoperasikannya, maka prinsip-prinsip yang harus diambil didalam aplikasi data antropometri tersebut harus ditetapkan terlebih dahulu seperti diuraikan berikut ini :

1. Perancangan fasilitas berdasarkan individu yang ekstrim.

Prinsip ini digunakan apabila kita mengharapkan agar fasilitas yang dirancang tersebut dapat dipakai dengan enak dan nyaman oleh sebagian besar orang-orang yang akan memakainya (biasanya minimal oleh 95% pemakai).

Dalam perancangan ini rancangan produk dibuat agar bisa memenuhi dua sasaran produk yaitu :

a. Biasa sesuai dengan untuk ukuran tubuh manusia yang mengikuti klasifikasi ekstrim dalam arti terlalu besar atau terlalu kecil bila dibandingkan dengan rata-ratanya.

b. Tetap bisa digunakan untuk memnuhi ukuran tubuh yang lain (mayoritas dari populasi yang ada).

2. Perancangan fasilitas yang bisa disesuaikan.

Prinsip ini digunakan untuk merancangan suatu fasilitas agar fasilitas tersebut bisa menampung atau bisa dipakai dengan enak dan nyaman oleh semua orang yang mungkin memerlukannya. Disini rancangan bisa dirubah-rubah ukurannya sehingga cukup fleksibel dioperasikan oleh setiap orang yang memiliki berbagai macam ukuran tubuh.

3. Perancangan fasilitas berdasarkan harga rata-rata para pemakainya.

Prinsip ini digunakan apabila perancang berdasarkan harga ekstrim tidak mungkin dilaksanakan dan tidak layak jika kita menggunakan prinsip perancangan fasilitas yang bisa disesuaikan. Prinsip berdasarkan harga ekstrim tidak mungkin dilaksanakan bila lebih banyak rugi daripada untungnya artinya hanya sebagian kecil dari orang-orang yang merasa enak dan nyaman ketika menggunakan fasilitas tersebut. Dalam hal ini rancangan produk didasarkan tehadap rata-rata ukuran manusia.Problem pokok yang dihadapkan dalam hal ini justru sedikit sekali yang berbeda dalam ukuran rata-rata.

3.2. Human Error

Menurut Dhillon, human error didefinisikan sebagai kegagalan untuk menyelesaikan sebuah tugas atau pekerjaan yang spesifik (atau melakukan tindakan yang tidak diizinkan) yang dapat menimbulkan gangguan terhadap jadwal operasi atau mengakibatkan kerusakan benda dan peralatan1

1

Dhillon, Balbir S. 1987. Human Reliability: With Human Factors. Exeter, UK: Pergamon Press. hlm. 3.

3.2.1. Klasifikasi Human Error2

Menurut Meister, human error dapat diklasifikasikan ke dalam beberapa kategori, yaitu:

1. Error pada proses operasi

Error yang terjadi pada proses ini berhubungan dengan batas waktu pekerjaan yang harus diselesaikan operator. Hampir semua error yang terjadi disebabkan oleh batas waktu yang tidak bisa dipenuhi dalam proses operasi. Adapun situasi yang menyebabkan terjadinya error pada proses operasi, yaitu:

a. Kurangnya prosedur yang jelas

b. Kompleksitas pekerjaan dan kondisi yang berlebihan c. Buruknya proses seleksi dan pelatihan terhadap operator

d. Kecerobohan dan kurangnya minat operator terhadap pekerjaan e. Kondisi lingkungan kerja yang buruk

f. Prosedur operasi yang dibuat belum benar 2. Error pada proses perakitan

Error jenis ini disebabkan oleh manusia dan terjadi pada proses perakitan produk. Adanya error tersebut terjadi sebagai hasil dari kurangnya keahlian yang dimiliki oleh operator.

Beberapa contoh dari error pada proses perakitan adalah: a. Pemasangan komponen yang tidak tepat

b. Menghilangkan sebuah komponen

c. Hasil rakitan yang tidak sesuai dengan blueprint (standar) dari perusahaan

2

d. Penyolderan yang tidak tepat

e. Kabel yang dipasang pada komponen terbalik

Selain itu, Dhillon (1987) juga menjelaskan bahwa menurut penelitian Meister lainnya di tahun 1976 ditemukan banyak faktor yang dapat menyebabkan terjadinya error di bagian produksi. Beberapa diantaranya adalah:

a. Pencahayaan yang kurang baik b. Tingkat kebisingan yang berlebihan c. Rancangan fasilitas kerja yang buruk

d. Komunikasi dan informasi buruk dan temperatur yang berlebihan e. Pelatihan dan pengawasan yang kurang memadai

f. Standard Operating Procedure (SOP) yang buruk 3. Error pada proses perancangan

Error jenis ini disebabkan oleh hasil rancangan yang kurang sesuai dengan sistem kerja. Hal ini merupakan kegagalan untuk mengimplementasikan kebutuhan manusia dalam rancangan, kurang tepatnya fungsi yang dirancang, dan kegagalan untuk memperhitungkan efektivitas interaksi antara manusia dan mesin. Beberapa faktor yang menjadi penyebab terjadinya error pada proses perancangan adalah terburu-burunya dalam melakukan perancangan, kesalahan menginterpretasi solusi dengan teliti dalam perancangan.

4. Error pada proses inspeksi

5. Error pada proses instalasi

Error jenis ini terjadi pada proses instalasi peralatan dan tergolong ke dalam error jangka pendek. Salah satu penyebab utama terjadinya error selama proses instalasi adalah kegagalan operator untuk melakukan instalasi peralatan sesuai dengan instruksi atau blueprint yang telah diberikan.

6. Error pada proses perawatan

Error yang terjadi pada proses perawatan disebabkan tidak tepatnya tindakan perbaikan ataupun perawatan yang dilakukan oleh operator. Beberapa contohnya adalah tidak melakukan kalibrasi peralatan, pelumasan pada bagian-bagian yang tidak seharusnya, dan lain-lain.

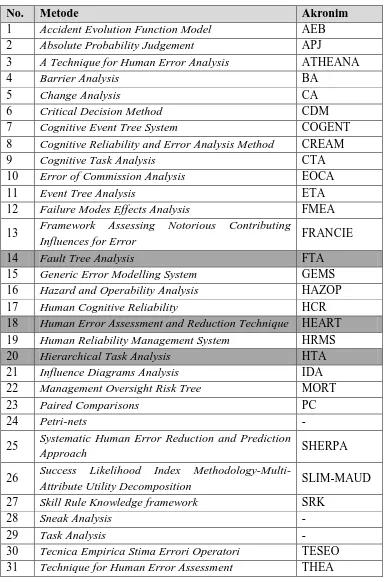

3.2.2. Metode-metode yang Digunakan Dalam Pendekatan Human Reliability Assessment (HRA)3

Berdasarkan hasil observasi yang dilakukan oleh Lyons, Melinda, et al. (2004) terhadap 8000 abstrak penelitian yang berkaitan dengan HRA, ditemukan bahwa terdapat 99 metode yang dapat digunakan untuk menentukan nilai human error probability. Dalam observasinya tersebut, hanya ditampilkan 35 metode yang dianggap relevan dan dapat digunakan di berbagai jenis pekerjaan yaitu pada Tabel 3.3.

3

Lyons, Melinda, et al. 2004. Human Reliability Analysis In Healthcare: A Review of

Tabel 3.1. Metode Penilaian Human Error Dengan Menggunakan Pendekatan Human Reliability Assesment (HRA)

No. Metode Akronim

1 Accident Evolution Function Model AEB

2 Absolute Probability Judgement APJ

3 A Technique for Human Error Analysis ATHEANA

4 Barrier Analysis BA

5 Change Analysis CA

6 Critical Decision Method CDM

7 Cognitive Event Tree System COGENT

8 Cognitive Reliability and Error Analysis Method CREAM

9 Cognitive Task Analysis CTA

10 Error of Commission Analysis EOCA

11 Event Tree Analysis ETA

12 Failure Modes Effects Analysis FMEA 13 Framework Assessing Notorious Contributing

Influences for Error FRANCIE

14 Fault Tree Analysis FTA

15 Generic Error Modelling System GEMS 16 Hazard and Operability Analysis HAZOP

17 Human Cognitive Reliability HCR

18 Human Error Assessment and Reduction Technique HEART 19 Human Reliability Management System HRMS

20 Hierarchical Task Analysis HTA

21 Influence Diagrams Analysis IDA

22 Management Oversight Risk Tree MORT

23 Paired Comparisons PC

24 Petri-nets -

25 Systematic Human Error Reduction and Prediction

Approach SHERPA

26 Success Likelihood Index

Methodology-Multi-Attribute Utility Decomposition SLIM-MAUD 27 Skill Rule Knowledge framework SRK

28 Sneak Analysis -

29 Task Analysis -

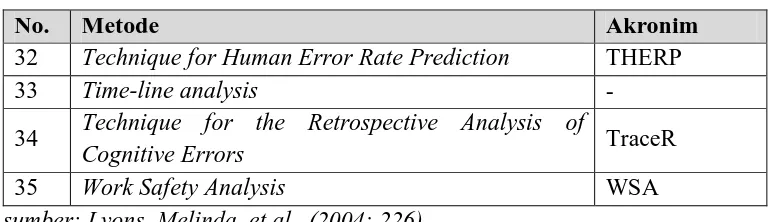

Tabel 3.1. Metode ... (Lanjutan)

No. Metode Akronim

32 Technique for Human Error Rate Prediction THERP

33 Time-line analysis -

34 Technique for the Retrospective Analysis of

Cognitive Errors TraceR

35 Work Safety Analysis WSA

sumber:

3.2.3. Hierarchical Task Analysis (HTA)

Metode HTA bertujuan untuk mengidentifikasi, menyusun, dan menggambarkan daftar pekerjaan yang harus dilakukan operator ke dalam kelompok yang lebih kecil dan memastikan bahwa tidak ada elemen pekerjaan yang hilang. Dengan menggunakan metode HTA, pekerjaan yang dianalisis menjadi lebih rinci dan sistematis karena pengelompokan tersebut digambarkan ke dalam sebuah diagram pohon yang menunjukkan hirarki atau tingkatan setiap pekerjaan. Penggunaan HTA sangat fleksibel untuk menganalisis berbagai jenis pekerjaan.

pekerjaan yang melibatkan manusia di industri nuklir, manufaktur, proses, transportasi, dan healthcare4

Tahapan yang dilakukan untuk menentukan nilai HEP dengan menggunakan metode HEART, adalah

.

Fungsi pertama proses perhitungan HEART adalah untuk mengelompokkan task dalam kategori generalnya dan nilai level nominal untuk human unreliability menurut tabel HEART generic categories (Kirwan, 1994). Berikutnya adalah mengidentifikasi kondisi yang mengakibatkan terjadinya error (Error-Producing Conditions, EPCs) yang ditunjukkan dalam bentuk skenario yang memberikan pengaruh negatif terhadap perfomansi manusia. Jadi HEART merupakan bagian dari perhitungan keandalan yang diartikan sebagai seberapa besar operator melakukan kesalahan dalam task yang seharusnya dilakukan.

5

1. Identifikasi seluruh jenis pekerjaan yang harus dilakukan oleh operator. :

Dapat dilakukan dengan melakukan pengamatan, wawancara, dan pencatatan Standard Operating Procedures (SOP) sehingga peneliti dapat memahami secara menyeluruh mengenai tugas-tugas yang harus dikerjakan oleh operator. 2. Mengkategorikan setiap item pekerjaan ke salah satu dari 9 kategori yang ada

di tabel Generic Task Type (GTT).

Setiap item pekerjaan yang dikategorikan harus benar-benar sesuai. Oleh karena itu, diperlukan wawancara langsung dengan supervisor atau orang yang berpengalaman terhadap pekerjaan tersebut. Selain itu, nominal human

4

5

Reinach, Stephen J. et al. 2007. The Use of HEART to Assess The Risk of Remote Control Locomotive Operations: A Tale of Two Cities. PROCEEDINGS of the HUMAN FACTORS AND

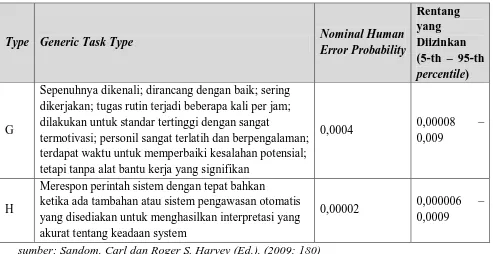

error probability juga masih dapat disesuaikan berdasarkan wawancara dengan supervisor. Adapun rentang yang diizinkan yaitu antara persentil 5-th sampai dengan 95-th dari nilai nominal human error probability yang telah ditentukan dalam Tabel 3.2. berikut6.

Tabel 3.2. Generic Task Type dan Nominal Human Error Probability

Type Generic Task Type Nominal Human

Error Probability

Benar-benar asing; dikerjakan dengan kecepatan tinggi tanpa adanya pemikiran tentang kemungkinan terjadinya konsekuensi

0,55 0,35 – 0,97

B

Mengubah atau mengembalikan sistem pada keadaan yang baru dan dilakukan dengan usaha sendiri tanpa adanya supervisi atau prosedur

0,26 0,14 – 0,42

C Pekerjaan bersifat kompleks sehingga membutuhkan

tingkat kemampuan dan perhatian yang tinggi 0,16 0,12 – 0,28 D Pekerjaan sederhana yang dilakukan dengan cepat dan

perhatian yang sedikit 0,09 0,06 – 0,13

E Rutin; sering dikerjakan; pekerjaan yang dilakukan

membutuhkan tingkat kemampuan yang relatif rendah 0,02 0,007 – 0,045 F

Mengubah atau mengembalikan sistem pada keadaan yang baru dengan mengikuti beberapa prosedur; dengan beberapa pemeriksaan

0,003 0,0008 –

0,007

6

Tabel 3.2. Generic Task Type …(Lanjutan)

Type Generic Task Type Nominal Human

Error Probability

Sepenuhnya dikenali; dirancang dengan baik; sering dikerjakan; tugas rutin terjadi beberapa kali per jam; dilakukan untuk standar tertinggi dengan sangat

termotivasi; personil sangat terlatih dan berpengalaman; terdapat waktu untuk memperbaiki kesalahan potensial; tetapi tanpa alat bantu kerja yang signifikan

0,0004 0,00008 –

0,009

H

Merespon perintah sistem dengan tepat bahkan

ketika ada tambahan atau sistem pengawasan otomatis yang disediakan untuk menghasilkan interpretasi yang akurat tentang keadaan system

0,00002 0,000006 – 0,0009

sumber: Sandom, Carl dan Roger S. Harvey (Ed.). (2009: 180)

3. Identifikasi Error Producing Conditions (EPCs) sesuai dengan skenario yang ada di tabel HEART EPCs.

EPCs merupakan faktor-faktor yang dapat mempengaruhi tingkat kegagalan kerja operator atau dalam istilah yang lain disebut dengan Performance Shaping Factors (PSFs).

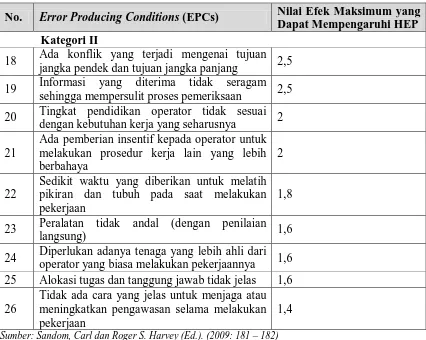

Tabel 3.3. Error Producing Conditions (EPCs)

No. Error Producing Conditions (EPCs) Nilai Efek Maksimum yang Dapat Mempengaruhi HEP Kategori I

1 Kondisi yang tidak biasa (jarang terjadi atau

baru) namun penting 17

2

Kurangnya waktu yang tersedia bagi operator untuk melakukan deteksi dan perbaikan kegagalan

11

3

Kurangnya tanda peringatan yang mengindikasikan munculnya gangguan dalam pekerjaan

Tabel 3.3. Error Producing Conditions (EPCs) (Lanjutan)

No. Error Producing Conditions (EPCs) Nilai Efek Maksimum yang Dapat Mempengaruhi HEP 4

Adanya upaya menekan atau mengutamakan informasi atau adanya peralatan yang memudahkan dalam mengakses suatu informasi

9

5

Tidak ada sarana untuk menyampaikan informasi spasial dan fungsional untuk operator dalam format yang dengan mudah dipahami operator tersebut

8

6

Adanya ketidaksesuaian antara model yang terdapat pada operator dengan yang diimajinasikan oleh perancang

8

7

Tidak ada prosedur yang jelas dalam memperbaiki kesalahan kerja yang tidak disengaja

8 8 Informasi yang diterima berlebihan 6 9 Dibutuhkan teknik (cara) yang berbeda dari

biasanya dalam melakukan pekerjaan 6 10

Perlu adanya transfer pengetahuan tertentu dalam setiap pekerjaan yang dilakukan, namun tanpa adanya informasi yang hilang atau berkurang

5,5

11

Ambiguitas dalam standar performansi yang diberikan (batasan standar performansi tidak jelas)

5

12

Adanya ketidaksesuaian antara persepsi terhadap risiko dengan risiko nyata yang terjadi

4 13 Feedback dari sistem buruk, ambigu, atau

tidak sesuai dengan yang diharapkan 4 14

Tindakan yang dimaksudkan untuk mengontrol pekerjaan yang dilakukan tidak jelas dan terlambat

4

15

Operator tidak berpengalaman (operator baru yang telah memenuhi syarat dalam melakukan pekerjaannya, tapi belum tergolong ahli)

3

16

Kesesuaian informasi yang diinginkan yang disampaikan dalam prosedur dan interaksi antarpekerja buruk

3

17

Pemeriksaan secara independen terhadap output (hasil) sedikit atau mungkin tidak diperiksa

Tabel 3.3. Error ... (Lanjutan)

No. Error Producing Conditions (EPCs) Nilai Efek Maksimum yang Dapat Mempengaruhi HEP Kategori II

18 Ada konflik yang terjadi mengenai tujuan jangka pendek dan tujuan jangka panjang 2,5 19 Informasi yang diterima tidak seragam

sehingga mempersulit proses pemeriksaan 2,5 20 Tingkat pendidikan operator tidak sesuai

dengan kebutuhan kerja yang seharusnya 2 21

Ada pemberian insentif kepada operator untuk melakukan prosedur kerja lain yang lebih berbahaya

2

22

Sedikit waktu yang diberikan untuk melatih pikiran dan tubuh pada saat melakukan pekerjaan

1,8 23 Peralatan tidak andal (dengan penilaian

langsung) 1,6

24 Diperlukan adanya tenaga yang lebih ahli dari operator yang biasa melakukan pekerjaannya 1,6 25 Alokasi tugas dan tanggung jawab tidak jelas 1,6 26

Tidak ada cara yang jelas untuk menjaga atau meningkatkan pengawasan selama melakukan pekerjaan

1,4

Sumber: Sandom, Carl dan Roger S. Harvey (Ed.). (2009: 181 – 182)

Nilai EPCs yang tercantum pada Tabel 2.3. merupakan nilai yang diperoleh berdasarkan hasil eksperimen mengenai pengaruh faktor-faktor tersebut terhadap performansi manusia dalam bekerja. Aturan untuk menentukan EPCs adalah faktor-faktor yang masuk ke dalam kategori II dapat digunakan apabila telah memperhatikan seluruh faktor yang ada di kategori I. Hal tersebut karena kecilnya perbandingan nilai efek terhadap human error probability7

7

Sandom, Carl dan Roger S. Harvey (Ed.). 2009. Human Factors for Engineers. London, United Kingdom: The Institution of Engineering and Technology. hlm. 181 – 182.

terkait yang telah berpengalaman terhadap SOP dan operator yang mengerjakannya. Oleh karena itu, keputusan untuk menentukan EPCs yang akan digunakan dalam proses kuantifikasi dengan metode HEART harus didasarkan pada tingkat kritisnya suatu pekerjaan dan operator yang melakukan pekerjaaan tersebut8

4. Menentukan proporsi efek atau Assessed Proportion of Effect (APOE) dan menghitung besarnya nilai Assessed Effect (AE) dari setiap EPCs yang telah diidentifikasi.

.

Nilai Assessed Effect (AE) ditentukan dengan menggunakan persamaan9

a. i = AE ke-i

: AEi = ((Max. Effect – 1) × APOE) + 1

Keterangan:

b. Nilai Max. Effect diperoleh dari Tabel 3.10.

c. Nilai APOE diperoleh dengan menggunakan teknik expert judgement, yaitu dengan mewawancarai pihak yang telah berpengalaman dalam pekerjaan yang dianalisis, misalnya supervisor terkait. Penilaian dengan cara ini adalah satu-satunya teknik yang dapat digunakan dan belum ada panduan yang jelas mengenai teknik lainnya yang lebih objektif di beberapa literatur yang membahas metode HEART10

8

Kirwan, B. 1996. The Validation of Three Human Reliability Quantification Techniques – THERP, HEART and JHEDI: Part 1 -- Technique Descriptions and Validation Issues. Applied

Ergonomics. Vol. 27 No. 6, pp. 366.

. Nilai maksimum

9

10

Kirwan, B. 1996. The Validation of Three Human Reliability Quantification Techniques – THERP, HEART and JHEDI: Part 1 -- Technique Descriptions and Validation Issues. Applied

APOE setiap EPCs adalah 1 dan jumlah APOE dari semua EPCs tidak harus sama dengan 1.

5. Menghitung total nilai AE

Total nilai AE dihitung dengan menggunakan persamaan: Total AE = AE1 × AE2 × AE3 × ... × AEn

dimana n adalah banyaknya AE yang diidentifikasi sebagai faktor EPCs. 6. Melakukan perhitungan nilai Human Error Probability (HEP)

Nilai HEP dihitung dengan menggunakan persamaan: HEP = Nominal HEP × Total AE

Keterangan:

a. HEP = Human Error Probability

b. Nominal HEP = Nilai nominal HEP yang diperoleh dari Tabel GTT pada langkah ke-2.

c. Total AE = Hasil perhitungan yang diperoleh di langkah ke-5.

3.2.5. Fault Tree Analysis (FTA)

logika yang mendefinisikan kejadian apa yang menyebabkan terjadinya suatu kecelakaan/kejadian yang tidak diinginkan.

Dalam menggambarkan fault tree digunakan simbol standar untuk mempermudah analisis. Aljabar boolean AND dan OR digunakan dalam menggambarkan diagram11

Menyatakan event yang akan dianalisis selanjutnya.

2. Lingkaran

Menyatakan event dasar (basic event).

. Simbol yang dipakai sebagai berikut: 1. Empat Persegi Panjang

3. Jajaran Genjang

Menyatakan event yang tidak akan dianalisis selanjutnya karena kekurangan data atau sebab lain.

4. Rumah

Menyatakan event yang diharapkan akan terjadi dalam operasi normal sistem.

5. Pintu AND

Jika event di atasnya terjadi, maka semua event dibawahnya harus terjadi.

6. Pintu OR

Jika event di atasnya terjadi maka paling sedikit satu dari event dibawahnya harus terjadi.

11

Langkah-langkah pengerjaan HTA adalah:

1. Deskripsi pekerjaan, seperti yang sudah dijelaskan diatas, FTA harus dikombinasikan dengan metode lain. Deskripsi pekerjaan dapat dilihat dari HTA hanya saja pada FTA masing-masing item pekerjaan sudah disimbolkan.

2. Analisa kualitatif, bahwa masing-masing item pekerjaan memiliki probabilitas kegagalan.

3. Analisis kuantitatif, dalam hal ini, untuk menentukan nilai probabilitas harus melihat hubungan AND atau OR.

a. Jika menggunakan pintu hubungan AND, persamaan yang digunakan adalah:

F0 = probabilitas terjadinya event output 0

fi = probabilitas terjadinya event input ke-i i = 1, 2, 3, ... n

b. Jika menggunakan pintu hubungan OR, persamaan yang digunakan adalah:

(

f)(

f)(

f) (

fn)

F00 =1− 1− 1 1− 2 1− 3 ...1− dimana:

F00 = probabilitas terjadinya event output 00

Kedua persamaan tersebut di atas sesuai dengan prinsip reliability engineering, yaitu pintu hubungan AND merupakan komponen dengan susunan seri (saling berhubungan secara serial), sedangkan pintu hubungan OR merupakan komponen dengan susunan paralel (hubungan paralel).

3.3. Musculoskeletal Disorders (MSDs)

Menurut NIOSH (1997) yang dimaksud dengan Musculoskeletal Disorders adalah sekelompok kondisi patologis yang mempengaruhi fungsi normal dari jaringan halus sistem musculoskeletal yang mencakup system syaraf, tendon, otot dan struktur penunjang seperti discus intervertebral. MSDs muncul tidak secara spontan atau langsung melainkan butuh waktu yang lama dan bertahap sampai gangguan musculoskeletal mengurangi kemampuan tubuh manusia dengan menimbulkan rasa sakit. MSDs menjadi suatu masalah disebabkan karena:

1. Waktu kerja yang hilang karena sakit umumnya disebabkan penyakit otot rangka.

2. MSDs terutama yang berhubungan dengan punggung merupakan masalah penyakit akibat kerja yang penanganannya membutuhkan biaya yang tinggi. 3. MSDs menimbulkan rasa sakit yang amat sangat sehingga membuat pekerja

menderita dan menurunkan produktifitas kerja.

Namun apabila kontraksi otot melebihi 20%, maka peredaran darah ke otot berkurang menurut tingkat kontraksi yang dipengaruhi oleh besarnya tenaga yang diperlukan. Suplai oksigen ke otot menurun, proses metabolisme karbohidrat terhambat dan sebagai akibatnya terjadi penimbunan asam laktat yang menyebabkan timbulnya rasa nyeri otot.

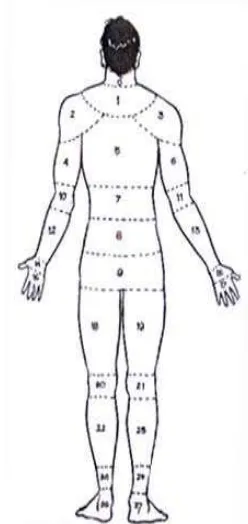

3.4. Standard Nordic Quesioner (SNQ)

Standard Nordic Quesioner (SNQ) merupakan salah satu instrumen yang digunakan untuk mengetahui keluhan akibat kerja. Dalam penggunaan kuesioner ini harus hati-hati karena sangat subjektif, artinya sangat dipengaruhi oleh responden. SNQ ini dalam penilaian dapat menggunakan "4 skala likert" dengan skala 1 sampai 4, atau dapat menggunakan 'YA' dan 'TIDAK'. Apabila menggunakan skala likert yang terpenting adalah penjelasan definisi operasional dari setiap skala.

Keterangan Gambar

0 : Leher Bag. Atas 16 : Tangan Kiri 1 : Leher Bag. Bawah 17 : Tangan Kanan

2 : Bahu Kiri 18 : Paha Kiri

3 : Bahu Kanan 19 : Paha Kanan 4 : Lengan Atas Kiri 20 : Lutut Kiri

5 : Pinggang 21 : Lutut Kanan

6 : Lengan Atas Kanan 22 : Betis Kiri 7 : Punggung 23 : Betis Kanan

8 : Bokong 24 : Pergelangan Kaki Kiri 9 : Pantat 25 : Pergelangan Kaki Kanan 10 : Siku Kiri 26 : Kaki Kiri

11 : Siku Kanan 27 : Kaki Kanan 12 : Lengan Bawah Kiri

13 : Lengan Bawah Kanan 14 : Pergelangan Tangan Kiri

15 : Pergelangan Tangan Kanan

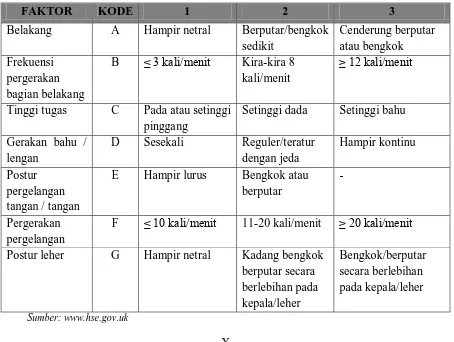

3.5. Plibel

Salah satu metode untuk mengidentifikasi faktor-faktor ketegangan musculoskeletal yang dapat menyebabkan dampak yang merugikan adalah plibel. Plibel yang dirancang untuk memenuhi kebutuhan-kebutuhan seperti itu. Plibel sudah digunakan di dalam beberapa penelitian ergonomi dan sebagai suatu alat di bidang pendidikan (Stanton, 2005).

dirancang agar setiap item yang biasanya diperiksa pada suatu penilaian tempat kerja terhadap resiko ergonomi yang akan tercatat dan dihubungkan dengan lima bagian tubuh. Hanya karakteristik pekerjaan tertentu yang digambarkan dan didokumentasikan seperti resiko ergonomi pada jurnal dan buku teks yang terdaftar. Jika terdapat suatu pertanyaan yang tidak relevan terhadap suatu daerah tubuh tertentu, dan jika dokumentasi yang ada tidak ditemukan di dalam literatur, hal tersebut ditunjukkan pada bidang abu-abu dalam daftar dan tidak perlu dijawab. Metode Plibel adalah suatu metode penilaian yang umum dan tidak dimaksudkan untuk pekerjaan tertentu. Plibel mengamati bagian tubuh maupun keseluruhan dari tubuh dan meringkas identifikasi resiko ergonomi yang terjadi dalam beberapa kalimat. Plibel adalah suatu metode investigasi awal untuk peninjau tempat kerja dalam mengidentifikasi resiko ergonomi, pengukuran seperti beban dan waktu atau pengamatan dari penelitian yang lain.

3.6. Biomekanika

melihat gaya yang menyebabkan gerakan. Studi kinematika menjelaskan gerakan yang menyebabkan berapa cepat obyek bergerak, berapa ketinggiannya atau berapa jauh obyek menjangkau jarak. Posisi, kecepatan dan percepatan tersebut merupakan studi kinematika. Kajian kinetika menjelaskan tentang gaya yang bekerja pada satu sistem, misalnya tubuh manusia. Kajian gerakan kinetika menjelaskan gaya yang menyebabkan gerakan. Dibandingkan dengan kajian kinematika, kajian kinetika lebih sulit untuk diamati, pada kajian kinetik yang terlihat adalah akibat dari gaya.

Gaya adalah sebuah konsep yang digunakan untuk menerangkan interaksi fisik dari obyek dengan sekelilingnya. Gaya dalam fisika didefinisikan sebagai kuantitas yang dapat menyebabka perubahan dari state dari suatu benda sehingga terjadi percepatan pada benda itu.