KARYA ILMIAH

RIZKI AYUTAMI 092401061

PROGRAM STUDI D-3 KIMIA DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATRA UTARA

PENGARUH TEMPERATUR VULKANISASI TERHADAP KEKUATAN TARIK (TENSILE STRENGTH) PADA PACKING PINTU REBUSAN

PT. INDUSTRI KARET NUSANTARA MEDAN

KARYA ILMIAH

Diajukan untuk melengkapi tugas dan memenuhi syarat memperoleh gelar Ahli Madya

RIZKI AYUTAMI 092401061

PROGRAM STUDI D-3 KIMIA DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATRA UTARA

PERSETUJUAN

Judul : PENGARUH TEMPERATUR VULKANISASI

TERHADAP KEKUATAN TARIK (TENSILE STRENGTH) PADA PACKING PINTU

REBUSAN PT. INDUSTRI KARET NUSANTARA MEDAN

Kategori : TUGAS AKHIR

Nama : RIZKI AYUTAMI

Nomor Induk Mahasiswa : 092401061

Program studi : DIPLOMA TIGA (D-III) KIMIA INDUSTRI

Departemen : KIMIA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN

ALAM UNIVERSITAS SUMATERA UTARA Diluluskan di

Medan, Juli 2012

Diketahui

Program Studi D-3 Kimia FMIPA USU Pembimbing Ketua,

Dra. Emma Zaidar Nasution, MSi Drs. Albert Pasaribu, MSc NIP : 195512181987012001 NIP : 196408101991031002

Diketahui / Disetujui oleh

Departement Kimia FMIPA USU Ketua,

iii

PERNYATAAN

PENGARUH TEMPERATUR VULKANISASI TERHADAP KEKUATAN TARIK (TENSILE STRENGTH) PADA PACKING PINTU REBUSAN

PT. INDUSTRI KARET NUSANTARA MEDAN

KARYA ILMIAH

Saya mengakui bahwa Karya Ilmiah ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Juli 2012

PENGHARGAAN

Puji dan syukur penulis panjatkan Kehadirat Allah SWT Yang Maha Pengasih dan Maha Penyayang, atas rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan karya ilmiah yang berjudul “Pengaruh Temperatur Vulkanisasi Terhadap Kekuatan Tarik (Tensile Strength) Pada Packing Pintu Rebusan PT. Industri Karet Nusantara Medan” ini.

Penulisan karya ilmiah ini merupakan hasil dari pelaksanaan PKL di pabrik Rubber Articles PT. Industri Karet Nusantara Medan dan merupakan salah satu syarat untuk menyelesaikan program Diploma-3 Kimia Industri FMIPA-USU Medan.

Dalam penulisan karya ilmiah ini penulis mengalami beberapa kesulitan, tetapi berkat do’a, bantuan dan dorongan dari beberapa pihak, akhirnya penulis dapat menyelesaikan penulisan karya ilmiah ini dengan baik dan dalam waktu yang ditetapkan. Untuk itu, dalam kesempatan ini penulis mengucapkan terima kasih yang tulus kepada :

1. Ibunda tercinta Sri Neng Prihatin yang telah memberikan bantuan, kasih sayang dan dorongan baik moril maupun materil serta do’a yang tulus.

2. Drs. Albert Pasaribu, MSc. selaku pembimbing dalam penyelesaian tulisan karya ilmiah ini yang telah memberikan panduan, kepercayaan penuh, pikiran, dan waktunya kepada saya untuk menyempurnakan tulisan ini.

3. Dr. Rumondang Bulan, MS. selaku ketua Departeman Kimia FMIPA-USU Medan.

4. Dra. Emma Zaidar Nasution, MSi. selaku ketua Program Studi Kimia Industri FMIPA-USU Medan.

5. Prof. Dr. Thamrin, MSc. selaku dosen yang merekomendasikan penulis dalam melaksanakan PKL di PT. Industri Karet Nusantara Medan.

6. Seluruh staff dan dosen Kimia Industri, FMIPA-USU Medan.

7. Seluruh staff dan karyawan, khususnya untuk Bapak Erwin Lubis, ST. yang telah membantu penulis dalam melaksanakan PKL di Pabrik Rubber Articles PT. Industri Karet Nusantara Medan.

8. Teristimewa untuk Muhammad Iqbal yang telah memberikan bantuan tenaga dan pikiran serta motivasi kepada penulis.

9. Teman-teman seperjuangan di Program Studi Kimia Industri FMIPA-USU angkatan 09, khususnya teman-teman terbaik saya Realita, Era, Dayat, Hasrul, Pipin, dan Rojik.

v

ABSTRAK

THE EFFECT OF TEMPERATURE VULCANIZATION TO THE TENSILE STRENGTH OF DOOR BOIL PACKING IN RUBBER INDUSTRY

NUSANTARA Ltd. MEDAN

ABSTRACT

In this paper will discuss how is the influence of temperature vulcanization which in used at Rubber Articles Factory in PT. Rubbin Industry Nusantara Medan. The start with selection raw materials natural rubber and synthetic rubber in used until became rubber articles. The variety rubber which in used to produce rubber articles is rubber smoke sheet, there for variety synthetic rubber which used is SBR (Styrine Butadine Rubber). At the first process, main material rubber and chemical is mixed and then processed so that become compound. Then the compound is vulcanized become rubber articles used sulphur with vulcanized engineering of Hand Press. The temperature vulcanization which in used process producer rubber articles is 100-140 0

DAFTAR TABEL

Halaman

Tabel 2.1 Komposisi Yang Terkandung Dalam Lateks Alam 7 Tabel 2.2 Standar Mutu Lateks Pekat 8 Tabel 4.1 Data Pengaruh Temperatur Vulkanisasi Terhadap Tensile Strength 34 Tabel 4.2 Pengaruh Temperatur Vulkanisasi Terhadap Tensile Strength

Dengan Metode Biasa 35 Tabel 4.3 Pengaruh Temperatur Vulkanisasi Terhadap Tensile Strength

ix

DAFTAR GAMBAR

Halaman

DAFTAR LAMPIRAN

Halaman

Lampiran A Pemrosesan Karet Menjadi Produk Akhir 42 Lampiran B Gambar Mesin Hand Press dan Neraca Indodacin CB-Series 43 Lampiran C Grafik Pengaruh Temperatur Vulkanisasi Terhadap Tensile

Strength Berdasarkan Metode Biasa 44 Lampiran D Grafik Pengaruh Temperatur Vulkanisasi terhadap Tensile

v

ABSTRAK

PENDAHULUAN

1.1Latar Belakang

Perkembangan karet dan industri karet dewasa ini sangat pesat dan dibutuhkan. Semua

lapisan masyarakat pada masa sekarang ini sangat membutuhkan karet karena

kesehariannya mereka menggunakan barang yang di buat dengan menggunakan bahan

dasar karet baik dalam aspek kehidupan rumah tangga, pekerjaan kantor, keperluan

sandang sehari-hari, keperluan industri dan kegiatan lainnya.

Industri Karet Nusantara Medan merupakan salah satu Badan Usaha Milik Negara

(BUMN) yang memproduksi barang jadi karet, seperti gelang karet, bantalan kapal

(dock fender), segala jenis pengepakan (packing), dan benang karet dengan karet pekat

serta Standart International Rubber (SIR) sebagai bahan bakunya.

Karet alam berupa Rubber Smoke Sheets (RSS) tipe I dan karet sintetis berupa Styrine

Butadine Rubber (SBR) 1502 diolah menjadi packing pintu rebusan melalui proses

pengolahan karet dengan penggilingan atau mastikasi menggunakan alat penggiling

berupa mix mill.

Bahan kimia berupa RSS, SBR, Chemisil, Karbon Black (Carbon Black), Pinetare,

Zink Oksida (Zinc Oxide), Asam Stearat (Stearic Acid), Flextol-H, 4010 Na, CBS,

TMTD, Sulfur (Sulphur) yang diperlukan harus dicampur sampai merata didalam mix

2

di aduk secara merata sebagai bahan umpan dalam proses produksi ini dinamakan

kompon.

Setelah menjadi kompon, maka kompon tersebut di dinginkan dimeja pendingin, dan

setelah dingin, kompon diolah kembali dengan ditimbang dan dipotong sesuai dengan

ketentuan pesanan, kemudian divulkanisasi dengan menggunakan alat vulkanisasi

yaitu Hand Press sehingga diperoleh barang jadi karet berupa packing pintu rebusan.

Sejak vulkanisasi ditemukan oleh Charles Goodyear pada tahun 1839 dan Thomas

Hancoock pada tahun 1942, maka pemakaian karet semakin luas. Karet yang

divulkanisasi dengan belerang ternyata lebih kuat dari pada karet yang tidak

divulkanisasi. Penemuan Goodyear ini membuka pemikiran baru bagi manusia untuk

memproduksi berbagai jenis barang/alat dari karet.

Pada unit kompon terdiri dari beberapa proses penambahan bahan-bahan kimia

terhadap lateks kompon dan salah satunya adalah penambahan sulfur yang merupakan

bahan utama vulkanisasi.

Vulkanisasi merupakan suatu proses reaksi partikel karet dengan sulfur yang

berlangsung dengan adanya panas, aktivator dan akselerator yang membentuk ikatan

silang. Proses vulkanisasi dengan sulfur merupakan proses vulkanisasi yang paling

umum digunakan yang berlangsung pada hand press dengan temperatur berkisar

antara 100-140 oC. Temperatur yang terlalu rendah atau terlalu tinggi mengakibatkan

kekuatan tarik dari barang jadi karet tidak sempurna, ini disebabkan karena karet

temperatur vulkanisasi sangat berpengaruh terhadap kekuatan tarik (Tensile Strength)

barang jadi packing pintu rebusan.

Berdasarkan uraian diatas, maka penulis tertarik untuk mempelajari dan membahas

tentang masalah : ”PENGARUH TEMPERATUR VULKANISASI TERHADAP

KEKUATAN TARIK (TENSILE STRENGTH) PADA PACKING PINTU REBUSAN PT. INDUSTRI KARET NUSANTARA MEDAN”.

1.2 Identifikasi Masalah A. Gambaran Permasalahan

Setiap perusahaan pastinya menginginkan produknya memiliki kualitas yang baik dan

mendapatkan untung yang berlipat, oleh karena itu perusahaan karet ini mengolah

bahan baku karet sehingga menjadi kompon dengan formulasi tertentu dengan

perbandingan yang telah disesuaikan untuk mendapatkan hasil yang diinginkan. Salah

satu hal yang terpenting dalam pembuatan kompon adalah penambahan kimia sulfur,

dimana sulfur adalah bahan kimia tambahan utama dalam proses vulkanisasi. Jika

sulfur tidak ditambahkan dalam pembuatan kompon, maka barang jadi karet yang

dihasilkan tidak memiliki elastisitas yang sempurna. Kekuatan tarik (Tensile Strength)

merupakan standar mutu yang penting. Untuk mencapai tensile strength yang sesuai

dengan standar, perlu diperhatikan faktor yang mempengaruhi tensile strength pada

barang jadi karet, salah satunya adalah temperatur vulkanisasi. Ikat silang pada proses

vulkanisasi akan terbentuk karena adanya reaksi partikel karet dengan sulfur yang

4

Pada umumnya reaksi kimia akan berlangsung cepat apabila temperatur semakin

tinggi. Vulkanisasi ini merupakan reaksi suatu barang setengah jadi yang memiliki

sifat plastis menjadi sifat yang elastis. Temperatur vulkanisasi berkisar antara 100-140

o

C. Temperatur dibawah 100 oC akan menyebabkan barang jadi karet kurang matang,

mudah putus jika ditarik, dan sebagainya. Sedangkan jika temperatur diatas 140 oC

maka akan menyebabkan kegosongan pada kompon (scorch), rapuh sehingga mudah

putus dan sebagainya.

Untuk memperoleh kekuatan tarik sesuai dengan standar, maka perlu dijaga dan

diperhatikan temperatur yang digunakan pada saat proses vulkanisasi sehingga bisa

menghasilkan packing pintu rebusan yang bermutu baik. Produk packing pintu

rebusan dapat dilihat pada gambar dibawah ini.

Gambar 1.1 Barang Jadi Karet Packing Pintu Rebusan

B. Rumusan Masalah

1. Bagaimana pengaruh atau hubungan antara temperatur vulkanisasi terhadap

kekuatan tarik (tensile strength) barang jadi karet packing pintu rebusan.

2. Berapa temperatur untuk mendapatkan kekuatan tarik (tensile strength) yang

standart pada barang jadi karet packing pintu rebusan.

3. Berapa temperatur yang optimum agar diperoleh kekuatan tarik (tensile strength)

yang standart pada barang jadi karet packing pintu rebusan.

1.3Tujuan

1. Untuk mengetahui pengaruh temperatur vulkanisasi terhadap kekuatan tarik

(tensile strength) barang jadi karet packing pintu rebusan.

2. Untuk mengetahui temperatur standar agar diperoleh kekuatan tarik (tensile

strength) yang standart untuk barang jadi karet packing pintu rebusan.

3. Untuk mengetahui temperatur vulkanisasi yang optimum agar diperoleh

kekuatan tarik (tensile strength) yang optimum.

1.4Manfaat

1. Untuk menambah pengetahuan yang berhubungan dengan proses vulkanisasi

barang jadi karet.

2. Untuk mengetahui proses yang baik dalam vulkanisasi barang jadi karet packing

pintu rebusan dan hubungannya dengan temperatur vulkanisasi sehingga dapat

BAB 2

TINJAUAN PUSTAKA

2.1Karet Alam

Karet sudah lama sekali digunakan orang. Penggunaannya meningkat sejak Goodyear

pertama sekali memvulkanisasinya pada tahun 1839 dengan cara memanaskan

campuran karet dan belerang. Industri yang berbahan baku karet alam (kemudian karet

sintetis) banyak didirikan pada awal perkembangan industri kendaraan bermotor.

Rumus empiris karet adalah C10H16, dan ia polimer tinggi yang lurus dari metal

buta-1,3-diena (isoprena).

Karet alam jika dipanasi akan menjadi lunak dan lekat, dan kemudian dapat mengalir.

Karet alam sedikit demi sedikit larut dalam benzena. Akan tetapi, bilamana karet alam

divulkanisasi, yakni dipanasi bersama sedikit belerang (sekitar 20 %), maka ia akan

bersambung silang dan terjadi perubahan yang luar biasa pada sifatnya. Karet yang

divulkanisasi bersifat regas ketika diregang, yakni makin melunak karena rantainya

pecah-pecah dan kusut. Namun, karet tervulkanisasi jauh lebih tahan regang.

Kelarutannya berkurang dengan makin banyaknya sambung silang, dan bahan

tervulkanisasi hanya menggembung sedikit jika disimpan dalam pelarut. Jika karet

divulkanisasi dengan jumlah belerang yang lebih besar (sekitar 30%), dihasilkan

bahan yang sangat keras dan tahan secara kimia yang dikenal sebagai ebonit atau karet

A. Lateks Kebun

Lateks kebun adalah cairan getah yang didapat dari bidang sadap pohon karet. Cairan

getah ini belum mengalami penggumpalan entah itu dengan tambahan atau tanpa

bahan pemantap (zat anti koagulan). Lateks kebun yang baik harus memenuhi

ketentuan sebagai berikut :

1. Lateks disaring dengan saringan berukuran 40 mesh.

2. Tidak terdapat kotoran atau benda-benda lain seperti daun dan kayu.

3. Tidak bercampur dengan bubur lateks, air ataupun serum lateks.

4. Warna putih atau berbau karet segar.

Lateks kebun mutu 1 mempunyai kadar karet kering 28% dan lateks kebun mutu 2

mempunyai kadar karet kering 20% (Nazarruddin dan F.B.Paimin, 1988).

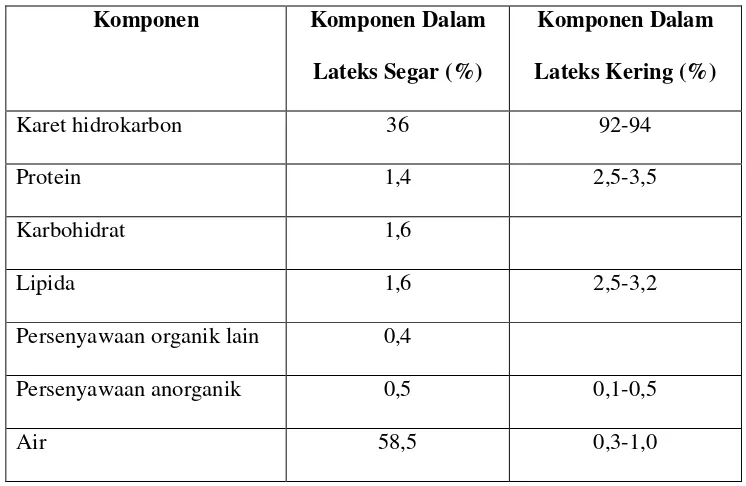

Tabel 2.1 Komposisi Yang Terkandung Dalam Lateks Alam

Komponen Komponen Dalam

Lateks Segar (%)

Komponen Dalam Lateks Kering (%)

Karet hidrokarbon 36 92-94

Protein 1,4 2,5-3,5

Karbohidrat 1,6

Lipida 1,6 2,5-3,2

Persenyawaan organik lain 0,4

Persenyawaan anorganik 0,5 0,1-0,5

8

Sumber : Dipetik dan dikompilasi dari Morton, M. Rubber Technology. Edisi ke 3.

New York: Van Nostrand Reinhold. 1987.

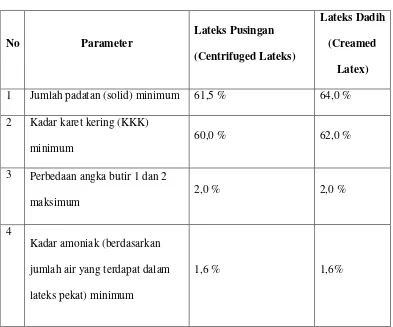

B. Lateks Pekat

Lateks pekat adalah jenis karet yang berbentuk cairan pekat, tidak berbentuk lembaran

atau padatan lainnya. Lateks pekat yang dijual dipasaran ada yang dibuat melalui

proses pendadihan atau creamed latex dan melalui proses pemusingan atau

centrifuged latex. Biasanya lateks pekat banyak digunakan untuk pembuatan

bahan-bahan karet yang tipis dan bermutu tinggi. Standar mutu lateks pekat baik lateks

pusingan atau lateks dadih dapat dilihat pada tabel berikut ini :

Tabel 2.2 Standar Mutu Lateks Pekat

No Parameter

jumlah air yang terdapat dalam

lateks pekat) minimum

5 Viskositas maksimum pada suhu

25 0C

50 cps 50 cps

6 Endapan (sludge) dari berat basah

maksimum

0,10 % 0,10 %

7 Kadar koagulum dari jumlah

padatan maksimum

0,08 % 0,08 %

8 Bilangan KOH maksimum 0,80 % 0,80 %

9 Kemantapan mekanis

(mechanical stability) minimum

475 detik 475 detik

10 Persentase kadar tembaga dari

jumlah padatan maksimum

0,001 % 0,001 %

11 Persentase kadar Mangan (Mn)

dari jumlah padatan maksimum

0,001 % 0,001 %

13 Bau setelah dinetralkan dengan

asam borat

Tidak boleh berbau

busuk

Tidak boleh

berbau busuk

Sumber : Thio Goan Loo. 1980

2.2 Pengolahan Lateks Pekat

Prinsip pembuatan lateks pekat berdasarkan pada perbedaan berat jenis antara partikel

karet dengan serum. Serum mempunyai berat jenis lebih besar dari pada partikel karet.

10

karet akan naik kepermukaan dan serum akan terkumpul dilapisan bawah dalam

proses pembuaan lateks pekat.

Ada dua macam lateks pekat yang biasa dijual dipasaran. Yaitu lateks dadih (creamed

latex) dan lateks pusingan (centrifuged latex). Bila menginginkan lateks pekat yang

dibuat bermutu tinggi, maka syaratnya harus menggunakan bahan baku lateks yang

masih segar dan baik. Pengawasan mulai dari penyadapan sampai penggumpalan di

kebun. Hal ini penting ekali untuk mempertahankan kesegaran lateks yang akan dibuat

menjadi lateks pekat. Bila terjadi prakoagulasi pada lateks, maka dapat menggunakan

amonia. Dosis pemakaiannya adalah 10 mL larutan amonia 7,5 % untuk setiap liter

lateks. Biasanya pada setiap mangkuk lateks diberi 3-5 tetes amonia. Sisanya

ditambahkan dalam tempat penampungan lateks (ember, tangki kecil, atau tempat

lainnya) dikebun.

Kedua macam lateks pekat, lateks dadih dan lateks pusingan diolah dengan proses

tersendiri. Karena itu uraian tentang pengolahan kedua macam lateks pekat ini

dipisahkan tersendiri agar lebih mudah dipahami.

A. Pembuatan Lateks Pusingan.

Lateks pusingan atau centrifuged latex membutuhkan penambahan gas amonia pada

lateks kebun seperti pada pembuatan lateks dadih. Tetapi jumlah yang ditambahkan

lebih sedikit, cukup 2-3 gram gas amonia untuk setiap liter lateks.

Lateks yang telah diberi gas amonia dibawa ke pabrik atau tempat pengolahan. Disini

lateks disaring dan dikumpulkan didalam tangki atau bejana dan diukur volume serta

ternyata jumlah gas amonia yag ditambahkan pada lateks kebun kurang dari jumlah

yang seharusnya, maka penambahan harus dilakukan. Penambahan 2-3 gram gas

amonia memungkinkan lateks tahan disimpan selama 24 jam tanpa terjadi

prakoagulasi.

Amonia yang perlu ditambahkan, tetapi jangan sampai berlebihan, selain baunya yang

menyengat, amonia yang berlebihan akan terbawa dalam lateks skim. Asam untuk

pembekuan lateks encer atau lateks skim akan diperlukan lebih banyak untuk

mengatasinya dan akan terjadi pula penghamburan gas amonia.

Pengendapan selama 24 jam diperlukan agar kotoran-kotoran dan magnesium

ammonium fosfat mengendap. Magnesium ammonium fosfat muncul karena

penambahan ammonium pada bahan lateks.

Lateks dapat dimasukkan kedalam alat pusing atau centrifugal machine setelah

dibiarkan selama 24 jam. Beberapa mesin yang dapat digunakan untuk pemusing

antara lain Separator Aktiebalaget (Laval) buatan Stockholm atau Westphalia dan

Titania buatan Kopenhagen. Alat-alat ini kapasitsnya berbeda. Tenaga penggerak

yang dibutuhkan sektar 3-5 PK. Alat pusing ini harus disetel terlebih dahulu sebelum

digunakan.

Kadar karet kering yang diinginkan untuk hasil lateks pusingan adalah 60 % tetapi

kadarnya bisa turun 1-2 % pada produksi. Penambahan amonia dan penyimpanan

sering juga mengakibatkan terjadinya penurunan kadar karet kering. Oleh karena itu,

12

Proses pemusingan memisahkan lateks kebun menjadi dua bagian yang berlainan.

Lateks pekat akan keluar dari bagian atas dan lateks encer atau skim akan keluar dari

bagian bawah.

Lateks pekat lalu diambil dan dikumpulkan ditempat tersendiri. Lateks ini dianggap

telah jadi. Penambahan gas amonia hingga kadarnya menjadi 7-10 gram per liter

lateks pekat yang dihasilkan perlu dilakukan. Umumnya penambahan sekitar 6 gram

gas amonia dianggap telah memenuhi karena sebelum lateks diolah telah diberi

amonia sebanyak 2-3 gram.

B. Pengolahan Lateks Dadih

Pada pembuatan lateks dadih, getah yang sudah disadap dibawa ketempat pengolahan

didalam tangki-tangki, lalu ditambahkan gas amonia sebanyak 4-7 gram per liter

lateks. Sesampainya ditempat pengolahan, lateks langsung disaring dan ditentukan

kadar karet kering (KKK) nya. Barulah ditambahkan bahan pemekat/ pengental atau

creaming agent.

Bahan pemekat yang banyak digunakan saat ini adalah ammonium alginate.

Sedangkan sebelum perang dunia II selesai, bahan yang banyak digunakan untuk

pemekat adalah Tepung Konyaku atau Tepung K. Tepung K ini dibuat dari tumbuhan

seperti iles-iles. Bila digunakan amonium alginat, dosisnya 60 mL larutan alginat 1 %

per liter lateks. Sedangkan untuk tepung K dosisnya 140 mL tepung K 1 % setiap liter

Lateks lalu diaduk-aduk sampai rata, pengadukan yang tidak rata bisa menurunkan

mutu lateks pekat. Permukaan sebelah atas yang biasa mengandung kotoran-kotoran

halus dibuang. Setelah diaduk, lateks didiamkan selama 4-6 hari sampai menjadi

lateks pekat.

Lateks pekat yang telah jadi dikumpulkan didalam tangki. Hasil ini diaduk lagi dengan

merata. Gas amonia perlu ditambahkan sebelum dilakukan pemekatan sebagian sudah

menguap. Setiap liter lateks dadih yang siap diangkut perlu ditambahkan 7-10 gram

gas amonia. Kadar karet kering lateks dadih yang akan dikirim juga perlu diukur

(Freakly, P.K.1995).

2.3Bahan- Bahan Kompon

Secara umum karet digolongkan dalam tiga kelas utama, yaitu :

1. Tahan Umum (R) : Untuk tujuan dimana ketahanan khusus terhadap petroleum

tidak dibutuhkan.

2. Tahan Pelarut (S): Untuk tujuan dimana ketahanan khusus terhadap petroleum

dibutuhkan.

3. Tahan Panas (T) : Untuk tujuan dimana ketahanan khusus terhadap temperatur

yang abnormal, petroleum, atau keduanya dibutuhkan.

A. Karet Alam

Tingkat kualitas karet alam dan beragam jenis masing-masing terdftar dalam “Green

14

B. Karet Sintetis

Selama pengembangan karet alam pada perang dunia II, sejumlah sistem digunakan

pemerintah untuk mengidentifikasi Styrena Butadiene Rubber (SBR).

C. Plastisizer

Beberapa karet, khususnya karet alam dan karet sintetis viskositasnya tinggi,

memerlukan masa perombakan awal selama pencampuran untuk melunakkan material

pada proses atau meningkatkan kekuatan struktur setelah compounding. Efek

pelunakan ini dapat dikatalisis dengan penambahan sejumlah kecil plastisizer yang

membantu mengendalikan jumlah dan kecepatan perombakan atau membantu

pendispersian bahan-bahan yang lain.

Plastisizer yang normal digunakan dengan karet alam dan SBR adalah Xylil

Mercaptan, Asam Sulfonat yang larut dalam minyak, Garam Seng dari

Pentaklorotiofenol, 2-naftalentiol, dan garam fenilhidrazin.

D. Vulkanisator

Seperti yang dinyatakan sebelumnya, zat kimia ini dibutuhkan untuk membentuk

ikatan silang pada rantai karet kedalam jaringan yang memberikan sifat-sifat yang

1. Vulkanisasi Sulfur

Zat yang paling umum digunakan adalah sulfur, yang terlibat dalam reaksi dengan

mayoritas karet tak jenuh untuk membentuk vulkanisat. Sebagai tambahan, dua

unsur lain yaitu selenium dan tellurium dapat juga digunakan dalam vulkaniasasi.

2. Vulkanisasi Non-Sulfur

Vulkanisasi Non-Sulfur terbagi menjadi tiga golongan, yaitu : (1) Logam Oksida;

(2) Difungsional Compound; (3) Peroksida.

E. Akselerator

Sebagaimana yang dinyatakan sebelumnya, alasan utama menggunakan akselerator

untuk membantu mengendalikan waktu atau temperatur yang dibutuhkan untuk

vulkanisasi sehingga dapat meningkatkan sifat dari vulkanisat. Pengurangan waktu

vulkanisasi tercapai dengan mengganti jumlah atau jenis akselerator yang digunakan.

Golongan akselerator yang digunakan antara lain :

1. Akselerator Primer

a. Thiazol (Cepat-Sedang/Semi-Cepat) Contoh : MBT, MBTS

b. Sulfenamida (Cepat-Ditunda) Contoh : CBS

2. Akselerator Sekunder

a. Guanidine (Sedang) Contoh : DPG, DOTG

b. Thiuram (Sangat Cepat) Contoh : TMT, TMTD

c. Dithiokarbamat (Ultra Cepat) Contoh : ZDC, ZDMC

16

F. Aktivator

Aktivator digunakan untuk meningkatkan vulkanisasi dengan mengakifkan akselerator

sehingga berperan lebih efektif. Aktivator dipercaya dapat bereaksi dengan beberapa

cara untuk membentuk senyawa kompleks dengan akselerator. Jadi senyawa kompleks

yang dibentuk lebih efektif mengaktifkan sulfur dalam campuran sehingga

meningkatkan nilai pematangan.

Golongan aktivator yang digunakan antara lain :

1. Senyawa anorganik (terutama logam oksida), seperti : zink oksida, kapur

terhidrasi, timbal magnesium oksida, alkali karbonat, hidroksida.

2. Asam-asam organik, seperti : asam stearat, oleat, laurat, palmitat, dan miristat,

serta minyak terhidrogenasi dari kelapa, ikan dan biji-bijian.

3. Golongan alkalin, seperti : amonia, amin, garam amin dengan asam lemah.

G. Antidegranat

Kehilangan sifat-sifat fisika karena proses penuaan disebabkan oleh pemotongan

rantai silang, atau perubahan kimia pada rantai polimer. Konsekuensinya,

anti-penuaan harus dapat bereaksi dengan zat yang dapat menyebabkan anti-penuaan (ozon,

oksigen, peroksida, panas, cahaya, cuaca, dan radiasi) untuk mencegah atau

memperlambat perusakan polimer.

Golongan Antidegranat yang digunakan antara lain : Phenol, Amino Phenol,

H. Pelunak

Pelunak tidak bereaksi secara kimia dengan karet, tetapi berfungsi merubah sifat-sifat

fisik dari kompon karet atau vulkanisat. Jenis-jenis dari Plasticizers Fisik adalah :

extender oil, naphtenis, aromatic, mineral rubber, castor oil, mineral oil, gum, dan

lain-lain.

I. Pengisi

Dua jenis utama yang digunakan adalah karbon black dan channel black. Sedangkan

Non-Black Fillers terdiri dari clay, kalsium karbonat, presipitatilika, dan titanium

dioksida. Pemilihan pada filler khusus untuk kompon akan berpengaruh pada

karakteristik proses dan sifat-sifat fisik yang diinginkan, harga, dan penampilan

produk akhir.

J. Bahan-bahan Lain

Bahan-bahan lain yang digunakan antara lain : penggosok (Abrasives), zat peniup

(Blowing Agents), pewarna, zat pencampur (homogenizing agents) (Morton, M.1987).

Pengujian Sifat Mekanis

Penggunaan bahan polimer sebagai bahan teknik misalnya dalam industri suku cadang

mesin, konstruksi bangunan dan transformasi, tergantung sifat mekanisnya, yaitu

gabungan antara kekuatan yang tinggi dan elastisitas yang baik. Sifat mekanis yang

18

kimia yang kuat antara atom dan interaksi antara bahan polimer yang lebih lemah.

Dalam hal ini bahan logam yang merupakan zat padat polikristalin, sifat mekanis ini

tergantung dari sifat patah bahan karena adanya cacat kristal. Karena itu, kekuatan

mekanis bahan logam jauh lebih kecil dari sifat kekuatan teoritisnya yang diperkirakan

dari enargi ikatan antar ion.

A. Pengujian Sifat Kekuatan Tarik, Kemuluran, dan Kekuatan Bentur.

Sifat mekanis biasanya dipelajari dengan mengamati sifat kekuatan tarik

menggunakan alat pengukur tensometer atau dynamometer, bila terhadap bahan

diberikan tegangan secara praktis, kekuatan tarik diartikan sebagai besarnya beban

maksimum (Fmaks) yang dibutuhkan untuk memutuskan spesimen bahan, dibagi

dengan luas penampang bahan. Karena selama dibawah pengaruh tegangan, spesimen

mengalami perubahan bentuk (deformasi) maka defenisi kekuatan tarik dinyatakan

dengan luas penampang semula (Ao). t = Fmaks / Ao

Selama deformasi, dapat diasumsikan bahwa volume spesimen tidak berubah,

sehingga perbandingan luas penampang semula dengan luas penampang setiap saat

adalah Ao / A = I / Io, dengan I dan Io masing-masing adalah panjang spesimen setiap

saat dan semula. Bila didefenisikan besaran kemuluran sebagai nisbah pertambahan

panjang terhadap panjang spesimen semula ( = I / Io), maka diperoleh hubungan :

A = A0 / (I + )

Bila bahan polimer (elastis) dikenakan gaya tarikan dengan laju yang tetap, mula-mula

kenaikan tegangan yang diterima bahan berbanding lurus dengan perpanjangan

akan kembali seperti bentuk semula, tetapi bila tegangan dinaikkan sedikit saja, akan

terjadi perpanjangan yang besar. Kemiringan kurva pada keadaan ini disebut modulud

atau kekakuan, sedangkan besarnya tegangan dan perpanjangan mencapai titik elastis

ini masing-masing disebut dengan tegangan yield dan kemuluran pada yield. Diatas

titik elastis ini molekul-molekul polimer berorientasi searah dengan tarikan, dan hanya

memerlukan sedikit tegangan untuk menaikkan perpanjangan. Akhirnya bahan akan

terputus bila tegangan telah melampaui gaya interaksi total antara segmen.

Perpanjangan dan tegangan pada saat bahan terputus masing-masing disebut

kemuluran atau kekuatan tarik akhir ( t).

Besaran sifat mekanis yang lain adalah kekuatan bentur, yang didefenisikan sebagai

enaergi yang diperlukan untuk memecahkan spesimen. Ada dua cara umum untuk

mengukur kekuatan bentur. Dalam cara pertama, spesimen ditempatkan pada suatu

“pemegang” dengan salah satu ujungnya vertikal diatas pemegang. Suatu pendulum

dengan bobot dan sudut tertentu diayunkan pada spesimen sampai terjadi patahan.

Cara keduanya menggunakan beban, yang berupa bola atau batang logam yang

dijatuhkan pada spesimen dari ketinggian tertentu. Kekuatan bentur dihitung dari

enaergi benda jatuh yang digunakan untuk memecahkan spesimen sampai setengah

bagian (Wirjosentono, B.1995).

2.5. Vulkanisasi

Tahun 1839, Charles Goodyear menemukan proses yang dapat memperbaiki sifat

karet mentah, yaitu dengan mengubahnya menjadi karet matang sehingga memiliki

20

vulkanisasi. Vulkanisasi adalah suatu proses mengaplikasikan panas kepada campuran

elastomer dan bahan kimia untuk menurunkan plastisitas dan meningkatkan elastisitas,

kekuatan dan kemantapan. Vulkanisasi merubah molekul karet yang panjang saling

mengait menjadi suatu struktur tiga dimensi melalui pembentukan ikatan silang secara

kimia. Proses vulkanisasi pada kompon dipengaruhi oleh suhu dan waktu. Parameter

kritis selama vulkanisasi adalah waktu yang diperlukan untuk memulai reaksi. Laju

dan lamanya pembentukan proses ikat silang. Peningkatan suhu vulkanisasi akan

mempersingkat waktu vulkanisasi. Sebaliknya, penurunan waktu vulkanisasi akan

memperlambat waktu vulkanisasi.

Bahan pemvulkanisasi adalah bahan kimia yang dapat bereaksi dengan gugus aktif

pada molekul karet untuk membentuk ikat silang antar molekul. Belerang (sulfur)

adalah bahan yang pertama kali dan yang terutama digunakan untuk memvulkanisasi

atau bahan pembentuk ikatan silang. Pembentukan ikat silang akan lebih cepat jika

belerang dikombinasikan dengan bahan pencepat dan bahan lain. Pencepat adalah

bahan kimia yang digunakan dalam bentuk sedikit bersama belerang untuk

mempercepat proses vulkanisasi.

B. Makna Asli dan Perkembangan Vulkanisasi

Penemuan Goodyear tentang reaksi antara karet dan sulfur yang dihasilkan dari suatu

pencampuran dari keduanya dengan tidak sengaja ditunjukkan panas tinggi pada

permukaan tungku. Dari suatu eksperimen ulang, pencampuran karet dan sulfur

bukanlah suatu hal yang baru ataupun suatu hal yang unik lagi bagi Goodyear, hanya

penggunaan panas tinggilah yang masih merupakan hal yang baru. Pengaruh panas

disebut proses vulkanisasi yang berkenaan dengan pengaruh panas dari pada kegunaan

sulfur. Kemudian Alexander Parkes menemukan bahwa lapisan tipis karet dapat

diubah dari plastis menjadi keadaan elastis oleh keadaan elastis dengan penggunaan

sulfur monoklorida, dan bahwa perubahan ini dapat dikerjakan tanpa panas. Prosesnya

membawa hasil yang kira-kira sama dengan vulkanisasi panas sehingga plastisitas

karet berkurang, elastisitas bertambah, dan sifat-sifat fisik karet akan stabil. Proses

yang dilakukan pada temperatur kamar ini disebut dengan “Vulkanisasi Dingin”, dan

merupakan sebuah pengakuan bahwa panas tidak lebih dari hal yang pokok dalam

vulkanisasi.

Pengertian dasar tambahan dari istilah karet dan vulkanisasi saat ini bergantung pada

besarnya sifat-sifat fisik, kesamaan fisik, dan perubahan fisik, dari pada identifikasi

material yang hampir terbatas. Masing-masing mewakili perkembangan istilah untuk

melindungi perkembangan konsep dari pada perluasan bahasa dengan mengadopsi

istilah baru untuk menemukan kebutuhan akan konsep baru. Penghapus (eraser)

dikembangkan kedalam material elastis tinggi dan perlakuan panas terhadap karet

yang lain atau material seperti karet supaya membuatnya kurang plastis, tetapi lebih

elastis dan lebih stabil dalam reakinya terhadap temperatur dan pelarut

(Polhamus,L.G.1962).

C. Vulkanisasi Sulfur

Vulkanisasi sulfur adalah sistem yang sangat populer untuk bermacam-macam karet

seperti NR, IR, SBR, dan BR, dikarenakan biayanya yang murah, mudah didapat,

proses dan sifat fisik yang baik, dan mampu menyesuaikan dengan bermacam-macam

22

Sulfur S8 dalam keadaan kristalin, terdiri dari 8 cincin. Secara termal stabil. Tetapi

pada pemanasan, pembekuan cincin terjadi pad energi aktivasi 270 kJ/mol. Ujung

radikal bebas yang sangat reaktif terbentuk pada saat pemutusn rantai. Radikal bebas

pada ujung rantai mampu berikatan dengan bagian molekul karet.

( Pembentukan Ikatan Silang Molekul Karet dengan Menggunakan Sulfur )

S8 (ring) --- 0S (S6) S0

---CH2—CH= =CH – CH2-- + 0S (S6) S0

---CH—CH= =CH – CH2

S(S6) S0

--CH—CH= =CH—CH2-- + --CH2—CH= =CH—CH2—

S (S6) S 0

--CH—CH= =CH—CH2—

S8

--CH---CH= =CH—CH2—

Sumber : Rubber Engineering ; Loganathan,K.S

Sulfur menyerang hampir secara terpisah pada atom karbon metilen. Vulkanisasi karet

dengan sulfur sendiri adalah lambat dan merupakan proses yang tidak efisien.

Dikarenakan energi aktivasi yang tinggi untuk pembukaan cincin sulfur, kontak yang

lama pada temperatur tinggi (kira-kira 6 jam pada suhu 140 oC). Juga memerlukan

jumlah sulfur yang banyak untuk membentuk ikatan silang. Tidak semua sulfur

membentuk ikatan silang yang benar. Menurut Le Bras, masing masing ikatan silang

memerlukan penggunaan 40-55 atom sulfur sebagaimana ditunjukkan oleh reaksi

mempunyai kekuatan mekanik yang rendah.Proses diatas dapat ditingkatkan dengan

suatu akselerator, seperti basa, merkaptan, dithiokarbamat, disulfida dan logam

oksida. Ikatan sulfur dapat berupa mono-, di-, atau polisulfida.

Dengan akselerator efisiensi dari reaksi karet-sulfur dapat ditingkatkan. Energi

aktivasi dari vulkanisasi menurun dari 270 kJ/mol menjadi 80-125 kJ/mol. Jumlah

atom sulfur yang dibutuhkan untuk membentuk masing-masing ikatan silang

berkurang dari 40-50 menjadi 10. Akselerator yang umum digunakan adalah

sulphenamides dengan struktur C---S, yang akan bereaksi dengan rantai karet sebagai

berikut.

(Gambar Rantai Karet dan Akselerator Sulphenamides )

C --- C

H C rantai karet

N S

Akselerator Sulphenamida

C—S

24

Aksi dasar dari akselerator adalah untuk memisahkan cincin S8 menjadi bagian yang

lebih kecil yang dapat bereaksi dengan karet menghasilkan ikatan silang yang lebih

kecil.

Masing-masing akselerator berbeda dalam hal kemampuannya untuk mempengaruhi

tingkat kematangan, efisiensi pembentukan ikatan silang, dan sifat-sifat produk hasil

vulkanisasi.

Efisiensi pembentukan ikat silang meningkat dengan adanya zat yang disebut dengan

aktivator, terutama zinc oksida dan asam stearat. Gabungan akselerator-akselerator

seperti jenis AS---Sx---SA atau AS---Sx – Zn S – A terbentuk dimana A disebut

dengan aktivator, terutama zinc oksida membentuk zinc sulfida, seperti reaksi

dibawah ini :

2 RH + Sx + ZnO Rsx-1 R + ZnS + H2O 88

D. Hot-Air Oven

Hot-air oven digunakan untuk memasak komponen yang dibentuk dari kompon karet

dengan ketahan yang tinggi terhadap oksidasi. Pemasakan dengan udara yang

dipanaskan mempunyai dua tujuan.

Yang pertama adalah untuk melanjutkan proses pengikatan silang untuk meningkatkan

sifat-sifat fisika dari kompon karet, terutama sekali ketergantungannya terhadap

Kedua pemasakan dapat dipakai untuk pemakaian pada suhu tinggi dengan

menaikkannya diatas suhu standar, asap beracun dibuang dalam cara ini dan produk

mengalami perubahan yang kecil dalam dimensi, berkurang menjadi ukuran yang

sebenarnya pemasakan untuk alasan selanjutnya utamanya dipraktekkan dengan

kompon karet silikon dan fluorakarbon.

Jenis oven yang dipilih tergantung pada ketelitian pengendalian suhu yang diperlukan.

Oven yang bergantung pada konveksi panas yang sederhana dapat memiliki suhu yang

berubah kira-kira 5 oC, dengan posisi didalam oven. Suhu ini dapat meningkat

kira-kira 3 oC dengan dibantu oleh kipas. Jacketed air-flow ovens, dimana udara melewati

elemen pemanas diantara dinding dalam dan luar oven, dibantu oleh kipas, menaikkan

suhu kira-kira 1,5 oC. Oven dengan kipas saluran udara dimana aliran udara

selanjutnya ditingkatkan, memberikan kenaikan suhu kira-kira 1 oC.

Ketika asap beracun mungkin dikeluarkan dari kompon yang sedang dimasak, penting

untuk menganginkan oven seacara langung pada udara terbuka sehingga menjamin

BAB 3

METODE PENELITIAN

3.1 Penelitian Di Lapangan (Bagian Proses)

3.1.1 Alat

a. Alat Hand Press (Qingdao Vulcanizing Press Rubber – dapat dilihat pada

Lampiran B halaman 43)

b. Mesin Hidrolik (Santec Hydraulic Presses)

c. Moulding (cetakan berbentuk besi panjang berukuran 1 meter)

d. Neraca (Indodacin CB-Series – dapat dilihat pada Lampiran B halaman 43)

e. Meja Perakit bentuk L

f. Sarung Tangan

g. Masker

3.1.2 Bahan a. Kompon

b. Bensin

3.1.3 Prosedur (Pengoperasian dan Pengendalian Alat Vulkanisasi) A. Pengoperasian dan Pengendalian Hand Press

1. Hydrolic

a. diperiksa keberadaan oli hidrolik dalam tangki (permukaan oli hidrolik =

memperhatikan kaca penduga).

b. diperiksa ketegangan tali kipas (vant belt).

c. dibuka pintu panel, ketiga breaker tekan keatas (posisi ON).

d. ditutup pintu panel dan tekan tombol warna hijau (posisi ON).

e. diperiksa aliran oli hidrolik yang menuju ke hand press keatas dengan

terlebih dahulu menutup kran “by pass” oli hidrolik searah dengan jarum

jam.

2. Hand Press Sebelum Beroperasi

a. dibuka pintu panel elemen listrik “breaker” tekan keatas (pada posisi ON).

b. diatur temperatur elemen hingga 100-150 oC.

c. dioperasikan mesin hand press, jika temperatur telah sesuai dengan

spesifikasi

3. Cara Pengoperasian Hand Press

a. diletakkan mould pada talam hand press untuk dipanaskan, hingga

mencapai temperatur yang diinginkan.

b. dibuka valve “by pass hydraulic” searah dengan jarum jam, sehingga jarum

flow meter tekanannya naik menjadi 100-120 kg/cm2.

28

d. divulkanisasi kompon yang berada didalam moulding dengan temperatur

100-140 oC, dengan kekuatan tekanan pressure hidrolik sebesar 100-120

kg/cm2 dalam beberapa menit.

e. dikeluarkan kompon yang sudah menjadi produk dari moulding, bila waktu

vulkanisasi telah tercapai buka valve “by pass oli hidrolik” berlawanan

dengan arah jarum jam.

f. ditimbang berat produk jadi dan bersihkan dari sisa-sisa waste.

4. Hand Press Setelah Beroperasi

a. ditutup valve berlawanan dengan arah jarum jam.

b. diturunkan Hand press dengan valve “by pass oli hidrolik” berlawanan

dengan arah jarum jam.

c. ditekan tombol warna merah (posisi OFF).

d. dibuka pintu panel ketiga breaker tekan kebawah (posisi OFF) dan tutup

3.2 Penelitian Di Laboratorium Fisika Rubber Article

3.2.1 Alat a. Dinamo Meter

b. Kertas Grafik

c. Neraca Analitik

3.2.2 Bahan

a. Packing pintu rebusan

3.2.3 Prosedur (Pengujian Tensile Strength)

a. diambil sampel packing pintu rebusan yang diperlukan untuk loops yang

sesuai dengan standar loops yang diinginkan.

b. diikat kedua pangkal loops dan letakkan pada alat uji dynamometer yang

telah diatur.

Pengaturan alat dynamometer adalah sebagai berikut :

1. Kecepatan motor dynamometer diukur dengan kecepatan 550 mm/menit.

2. Kertas Grafik dipasang pada posisi yang telah ditentukan.

3. Pena dipasang dan pastikan berfungsi dengan baik.

c. ditekan tombol Down alat dynamometer dan dipastikan pena pencatat

grafik berfungsi dengan baik.

30

e. ditutup pena pencatat grafik sebelum menekan tombol Up

f. ditekan tombol up dan secara otomatis alat dynamometer akan berhenti

atau Stop.

g. dibaca pengujian tensile strength pada kertas grafik.

Tensile strength dihitung dengan rumus sebagai berikut :

s T Hts Ts=

Dimana : TS = Tensile Strength

Hts = Hasil pembacaan grafik pada tensile strength

Ts = Total Section = 2 x section x jumlah loops

Section adalah berat 1 sampel packing pintu rebusan dengan panjang 1 meter.

Section ditentukan dengan cara :

a. Satu sampel packing pintu rebusan di potong sepanjang 1 meter

b. Beratnya ditimbang pada neraca analitik.

HASIL DAN PEMBAHASAN

4.1Hasil Analisis

Dari hasil pembacaan grafik menggunakan dynamometer maka diperoleh data

sebagai berikut :

4.1.1 Hasil Pengukuran Tensile Strength

Setelah melakukan perhitungan, maka diperoleh tabel pengaruh temperatur

vulkanisasi terhadap tensile strength sebagai berikut :

Tabel 4.1 Data Pengaruh Temperatur Vulkanisasi Terhadap Tensile Strength

No.

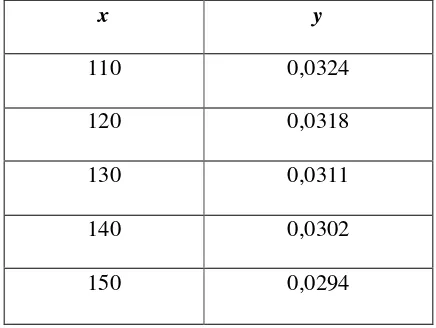

Kemudian tabel data pengaruh temperatur vulkanisasi terhadap tensile strength

diubah dalam bentuk x dan y seperti tabel berikut :

Tabel 4.2 Pengaruh Temperatur Vulkanisasi Terhadap Tensile Strength Dengan Metode Biasa

x = Temperatur Vulkanisasi

y = Tensile Strength

Untuk lebih jelasnya dapat dilihat di kurva pada Lampiran C halaman 44.

34

Untuk selanjutnya nilai x dan y dijabarkan untuk menghitung nilai xy dan x2

agar diperoleh perhitungan slope dan intercept dari metode least square seperti pada

tabel berikut :

Tabel 4.3 Pengaruh Temperatur Vulkanisasi Terhadap Tensile Strength Dengan Metode Least Square

x y xy X2

110 0,0324 3,564 12100

120 0,0318 3,816 14400

130 0,0311 4,043 16900

140 0,0302 4,228 19600

150 0,0294 4,41 22500

=650

x y=0,1549 xy=20,061 x2 =85500

x = Temperatur Vulkanisasi

4.2Perhitungan

4.2.2 Perhitungan Intercept

( )

b(

)

(

) (

)(

)

36

4.3Pembahasan

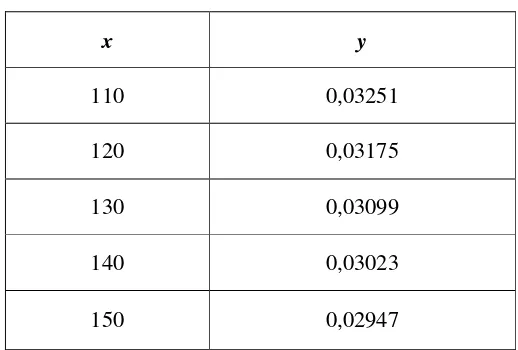

4.3.1 Mencari Garis Regresi yang Baru

Untuk menyelesaikan masalah pengaruh temperatur vulkanisasi terhadap Tensile

Strength digunakan analisa regresi. Dengan demikian kita dapat menentukan besarnya

temperatur vulkanisasi yang dibutuhkan untuk memperoleh kekuatan tarik (tensile

strength) yang diinginkan.

Untuk keperluan analisa tersebut, data yang diperlukan dari table 4.1, temperatur

vulkanisasi divariasikan sebagai variable bebas (x) dan Tensile Strength sebagai

variabel terikat (Y). Data yang diperoleh digambarkan pada diagram dimana sumbu

horizontal dinyatakan ‘x’ dan sumbu vertikal dinyatakan ‘y’. Titik-titik yang

ditentukan oleh sumbu x dan sumbu y digambarkan sehingga menghasilkan suatu

kurva.

Berdasarkan bentuk kurva yang dihasilkan (lihat lampiran), dapat disimpulkan bahwa

(

)

Tabel 4.4 Regresi yang Baru

x y

x = Temperatur Vulkanisasi

38

4.3.2 Menghitung Temperatur Optimum dari Temperatur Vulkanisasi dan Kekuatan Tarik (Tensile Strength)

Dari perhitungan yang diperoleh pada Slope dan Intercept, kita dapat mengetahui

temperatur vulkanisasi yang optimum agar diperoleh kekuatan tarik (tensile strength)

yang optimum.

Harga x dimasukkan ke bentuk persamaan regeresi, sehingga :

(

)

ketentuan dan standarisasi pabrik yang menggunakan temperatur vulkanisasi sebesar

Hal ini dikarenakan pada temperatur tersebut kompon karet yang divulkanisasi

setimbang antara elastisitas dan plastisitasnya. Kompon karet yang divulkanisasi

benar-benar masak sehingga tidak mengalami kementahan kompon. Kementahan

kompon inilah yang mengakibatkan produk barang jadi packing pintu rebusan mudah

retak, tidak tahan terhadap panas, warnanya lebih cepat usang dan lebih mudah

terkikis. Hal inilah yang menyebabkan ketahanan pemakaian dari produk barang jadi

packing pintu rebusan tidak maksimal.

Kompon karet juga tidak boleh terlalu masak karena dapat menyebabkan kegosongan

BAB 5

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Dari penelitian lapangan dan penelitian laboratorium fisika, dapat disimpulkan bahwa

semakin tinggi suhu temperatur pada saat vulkanisasi maka kekuatan tarik (Tensile

Strength) dari packing pintu rebusan semakin rendah. Sampel packing pintu rebusan

diuji dan dihitung dengan berat dan panjang yang sama dengan sampel yang dibuat

masing-masing dengan suhu temperatur vulkanisasi yang berbeda-beda.

1. Dari hasil analisis untuk suhu 1100C diperoleh nilai tensile strength sebesar

Jika temperatur vulkanisasi melebihi temperatur optimumnya, maka kekuatan tarik

barang jadi packing pintu rebusan semakin kecil sehingga barang jadi packing pintu

5.2. Saran

1. Untuk memperoleh barang jadi karet packing pintu rebusan yang bermutu baik

sesuai dengan standarisasi pabrik disarankan agar menggunakan temperatur

vulkanisasi sebesar 130 -0 140 C, sesuai dengan ketentuan PT. Industri Karet 0 Nusantara

2. Untuk mengetahui seberapa besar kekuatan tarik yang sesuai dengan standarisasi

untuk produk karet packing pintu rebusan maka disarankan melakukan pengujian

DAFTAR PUSTAKA

Cowd, M.A. 1991. Kimia Polimer. Bandung ; Penerbit ITB.

Freakly, P.K. 1995. Rubber Processing And Production Organization. New York ; Plenum Press.

Loganathan, K.S. 1998. Rubber Engineering. Indian Rubber Institute. New Delhi ; Mc. Grow-Hill Co. Ltd.

Morton, M. 1987. Rubber Technology. 3rd Edition. New York ; Reinhold Publisher.

Nazaruddin dan F.B. Paimin. 1988. Karet, Strategi Pemasaran Tahun 2000, Budaya dan Pengolahan. Jakarta ; Penebar Semangat.

Polhamus, L.G. 1962. Rubber : Botany, Production and Utilization. New York ; Interscience Publisher, Inc.

42

LAMPIRAN A. PEMROSESAN KARET MENJADI PRODUK AKHIR

Keterangan :

Objek (yang diproses)

Proses

LAMPIRAN B. GAMBAR MESIN HAND PRESS DAN NERACA INDOCAIN CB-SERIES

Mesin Hand Press

44

LAMPIRAN C. GRAFIK PENGARUH TEMPERATUR VULKANISASI TERHADAP TENSILE STRENGTH BERDASARKAN METODE BIASA

x 110 120 130 140 150

y 0,0324 0,0318 0,0311 0,0302 0,0294

2000 : 1

10 : 005 , 0

:

= =

= x y

LAMPIRAN D. GRAFIK PENGARUH TEMPERATUR VULKANISASI TERHADAP TENSILE STRENGTH BERDASARKAN TABEL REGRESI YANG BARU

x 110 120 130 140 150

y 0,0324 0,0318 0,0311 0,0302 0,0294

2000 : 1

10 : 005 , 0

:

= =

= x y